Propuesta de reducción de tiempos de ciclo en la empresa ...

Transcript of Propuesta de reducción de tiempos de ciclo en la empresa ...

Universidad de La Salle Universidad de La Salle

Ciencia Unisalle Ciencia Unisalle

Ingeniería Industrial Facultad de Ingeniería

2020

Propuesta de reducción de tiempos de ciclo en la empresa Propuesta de reducción de tiempos de ciclo en la empresa

corsetera Corformas S.A.S. usando herramientas de Lean corsetera Corformas S.A.S. usando herramientas de Lean

Manufacturing Manufacturing

Daniel Esteban Pérez Castillo Universidad de La Salle, Bogotá

David Santiago Sierra Velandia Universidad de La Salle, Bogotá

Follow this and additional works at: https://ciencia.lasalle.edu.co/ing_industrial

Part of the Industrial Engineering Commons

Citación recomendada Citación recomendada Pérez Castillo, D. E., & Sierra Velandia, D. S. (2020). Propuesta de reducción de tiempos de ciclo en la empresa corsetera Corformas S.A.S. usando herramientas de Lean Manufacturing. Retrieved from https://ciencia.lasalle.edu.co/ing_industrial/148

This Trabajo de grado - Pregrado is brought to you for free and open access by the Facultad de Ingeniería at Ciencia Unisalle. It has been accepted for inclusion in Ingeniería Industrial by an authorized administrator of Ciencia Unisalle. For more information, please contact [email protected].

PROPUESTA DE REDUCCIÓN DE TIEMPOS DE CICLO EN LA EMPRESA

CORSETERA CORFORMAS S.A.S. USANDO HERRAMIENTAS DE LEAN

MANUFACTURING

DAVID SANTIAGO SIERRA VELANDIA

DANIEL ESTEBAN PEREZ CASTILLO

UNIVERSIDAD DE LA SALLE

FACULTAD DE INGENIERÍA

PROGRAMA DE INGENIERÍA INDUSTRIAL

BOGOTÁ

2020

PROPUESTA DE REDUCCIÓN DE TIEMPOS DE CICLO EN LA EMPRESA

CORSETERA CORFORMAS S.A.S. USANDO HERRAMIENTAS DE LEAN

MANUFACTURING

DAVID SANTIAGO SIERRA VELANDIA

DANIEL ESTEBAN PEREZ CASTILLO

TRABAJO DE GRADO PARA OPTAR AL TÍTULO DE

Ingeniero industrial

Universidad De La Salle, Bogotá

Director

Ing.Msc Carlos Andrés Arango Londoño

UNIVERSIDAD DE LA SALLE

FACULTAD DE INGENIERÍA

PROGRAMA DE INGENIERÍA INDUSTRIAL

BOGOTÁ

2020

NOTA DE ACEPTACIÓN

____________________________

____________________________

____________________________

____________________________

____________________________

___________________________________________

ING. MSC. CARLOS ANDRÉS ARANGO LONDOÑO

DIRECTOR DE TRABAJO DE GRADO

___________________________________________

ING. MSC. HERIBERTO ALEXANDER FELIZZOLA JIMÉNEZ

JURADO 1

___________________________________________

ING. MSC. LUIS MANUEL PULIDO MORENO

JURADO 2

DEDICATORIA

Dedicado a las personas que les sea convenientes les sirva

y sea útil la información, les deseo los mejores éxitos. A

nuestros padres quienes nos apoyaron y guiaron a lo largo

de nuestros estudios, a los maestros que de manera paciente

transmitieron sus conocimientos y valores, a nuestras

parejas, quienes con amor y paciencia nos aportaron apoyo

y conocimiento.

AGRADECIMIENTOS

Al Creador por darnos la oportunidad de estar aquí, en este momento, en un mundo terrenal

aprender, caer y volver a levantarmos.

Al Ingeniero Carlos Andrés Arango Londoño por dirigir de manera paciente este proyecto y

aportar los conocimientos necesarios para desarrollarlo.

A Don Héctor Francisco Sierra Reina por abrirnos las puertas de su empresa y permitir el

desarrollo de este proyecto aportando los datos necesarios.

A Edilia Castillo Poveda por prestar el apoyo y la guía que solo una madre puede dar.

A Libardo Castillo Ortiz por su sabio consejo, acompañamiento constante, interés permanente,

apoyo emocional y económico.

A Edna Posada Quintero por su apoyo paciencia y conocimientos en ingeniería y redacción.

A todo el equipo de trabajo de CORFORMAS S.A.S explicarnos cada proceso de la empresa

y siempre estas dispuestos a ayudar.

TABLA DE CONTENIDO

1. Capítulo: Contexto ............................................................................................................. 12

1.1. Descripción de la empresa ........................................................................................ 12

1.1.1. Portafolio de productos ......................................................................................... 13

1.1.2. Proceso productivo copa eva ................................................................................ 14

1.1.3. Proceso productivo copa espuma.......................................................................... 15

1.1.4. Materia prima ....................................................................................................... 16

1.1.5. Proveedores .......................................................................................................... 16

1.2. Problemática ............................................................................................................. 18

1.2.1. Problemáticas de la producción ............................................................................ 22

1.3. Formulación del problema ..................................................................................... 23º

1.4. Objetivos .................................................................................................................. 23

1.4.1. Objetivo general ................................................................................................... 23

1.4.2. Objetivos específicos ............................................................................................ 23

1.5. Marco metodológico ................................................................................................ 23

1.6. Marco teórico ........................................................................................................... 25

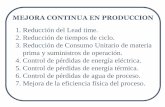

1.6.1. Lean manufacturing .............................................................................................. 25

1.6.2. Lean manufacturing en Colombia ........................................................................ 26

1.7. Marco conceptual ..................................................................................................... 28

2. Capitulo II: Diagnóstico ..................................................................................................... 32

2.1 Comportamiento de la demanda ...................................................................................... 32

2.1.1. Ley de Little. ......................................................................................................... 36

2.3. Capacidad por estación ................................................................................................... 39

2.4. VSM................................................................................................................................ 41

2.5. ROI ................................................................................................................................. 44

2.1.2. Estado actual calculo ROI .................................................................................... 44

2.6. OEE ................................................................................................................................ 46

3. Capítulo III: Propuesta de mejora ...................................................................................... 50

3.1. Diseño y distribución de planta (piso de pre-hormado) ........................................... 50

3.2. SMED Sobre Proceso De Pre-Hormado .................................................................. 58

3.2.1. Identificar pasos internos y externos .................................................................... 59

3.2.2. Convertir pasos internos en externos .................................................................... 62

3.2.3. Eliminar pasos innecesarios .................................................................................. 62

4. Capítulo IV: Fase de evaluación ........................................................................................ 68

4.1. Tiempo de ciclo y capacidad .................................................................................... 68

4.2. VSM propuesto ........................................................................................................ 72

4.3. ROI ........................................................................................................................... 75

4.4. OEE .......................................................................................................................... 77

4.5. Resultados y análisis ................................................................................................ 78

5. Conclusiones ...................................................................................................................... 83

6. Recomendaciones ............................................................................................................... 85

ANEXOS ................................................................................................................................... 86

Bibliografía ................................................................................................................................ 88

INDICE DE TABLAS

Tabla 1. Portafolio de productos................................................................................................ 13

Tabla 2. Proveedores (espuma) ................................................................................................. 17

Tabla 3. Metodología para seguir .............................................................................................. 24

Tabla 4. Cálculo tiempo de ciclo copa espuma ......................................................................... 37

Tabla 5. Capacidad por estación tipo espuma ........................................................................... 40

Tabla 6. Costos relacionados a la producción ........................................................................... 45

Tabla 7. Ingresos generados por ventas ..................................................................................... 45

Tabla 8. Disgregación de la inversión total ............................................................................... 45

Tabla 9. OEE proceso copa espuma .......................................................................................... 47

Tabla 10. Cálculo de áreas por índices sumarios ....................................................................... 50

Tabla 11. Cálculo de áreas por áreas de trabajo ........................................................................ 51

Tabla 12. Costo de propuesta 2 ................................................................................................. 57

Tabla 13. Setup worsheet (actual) ............................................................................................. 61

Tabla 14. Pasos internos vs pasos externos ............................................................................... 62

Tabla 15. Tiempos Modificados Pasos Internos Y Externos..................................................... 63

Tabla 16. Tiempo de ciclo - copa espuma ................................................................................. 68

Tabla 17. Capacidad - copa espuma .......................................................................................... 69

Tabla 18. Tiempo de ciclo copa espuma (despues de aplicar smed sobre displan) ................... 70

Tabla 19. Capacidad copa espuma (después de aplicar smed sobre displan) ............................ 71

Tabla 20. Cuadro comparativo t.c y capacidad línea espuma y proceso pre-hormado ............. 71

Tabla 21. Cuadro comparativo t.c y capacidad (porcentajes).................................................... 72

Tabla 22. ROI propuesto. .......................................................................................................... 75

Tabla 23. OEE propuesto........................................................................................................... 77

Tabla 24. Resultados obtenidos ................................................................................................. 78

INDICE DE GRÁFICAS

Grafica 1 - Diagrama de Pareto – Devoluciones ....................................................................... 18

Gráfica 2. Demandas Representativas Copa Espuma (Famílias talla y Color) ......................... 32

Gráfica 3. Demandas Representativas Copa Espuma (Referencias Disgregadas) .................... 33

Gráfica 4. Referencias Más Vendidas – 2016. .......................................................................... 34

Gráfica 5. Demandas Copa Espuma (Referencias Sumarizadas). ............................................. 35

Gráfica 6. Tiempos De Ciclo Por Estación De Proceso. ........................................................... 38

Grafica 7. Resultados tiempo de ciclo ....................................................................................... 79

Grafica 8. Resultados tiempo de ciclo ....................................................................................... 79

Gráfica 9. OEE (Overall Equipment Effectiveness) - Copa Espuma. ....................................... 80

Gráfica 10. Comparison Roi (Return on Investment)................................................................ 81

Gráfica 11. Comparación Entre Métricas. ................................................................................. 82

INDICE DE FIGURAS

Figura 1. Proceso Copa Eva. ..................................................................................................... 14

Figura 2. Proceso Copa Espuma. ............................................................................................... 15

Figura 3. Diagrama Vsm Copa En Espuma. .............................................................................. 43

Figura 4. Modelo SLP. .............................................................................................................. 53

Figura 5. Propuesta De Distribución 1. ..................................................................................... 54

Figura 6. Propuesta De Distribución 2. ..................................................................................... 54

Figura 7. Plano Atual Piso 4. ..................................................................................................... 55

Figura 8. Plano Propuesto Piso 4. .............................................................................................. 56

Figura 9. Pasos Metodología SMED. ........................................................................................ 59

Figura 10. Diagrama De Operaciones. ...................................................................................... 60

Figura 11. Pre-Horamadora Máquina Actual. ........................................................................... 64

Figura 12. Ejemplo Estante- Propuesto. .................................................................................... 65

Figura 13. Estante Móvil (Posición Para Cambio De Moldes). ................................................ 66

Figura 14 . Diagrama De Proceso - Producción Copa Espuma (Actual). ................................. 67

Figura 15. Diagrama de proceso - Producción copa espuma (propuesto). ................................ 67

Figura 16. VSM Propuesto. ....................................................................................................... 74

RESUMEN

En el siguiente documento usted podrá encontrar la aplicación de herramientas de la filosofía

Lean Manufacturing en una empresa corsetera que se encarga de elaborar y comercializar insumos

para ropa interior femenina en la ciudad de Bogotá D.C. Los lineamientos principales del proyecto

determinan como objetivo general disminuir el tiempo de ciclo del producto mas significativo de

la empresa con el fin de aumentar el tiempo productivo, copas para brasier en espuma por casusa

de demoras en las entregas, con el fin de realizar una propuesta que mejore el tiempo de ciclo se

efectúo un estudio de la capacidad calculando el tiempo de ciclo por proceso, pronósticos de

demanda tomando 3 años de datos de ventas.

Con los datos obtenidos se procede a realizar el calculo de VSM y OEE como indicador del

panorama actual de la empresa y por ultimo se realiza el calculo del ROI como indicador financiero.

Con la aplicación de estas herramientas se logró establecer un diagnóstico inicial que sirvió como

punto de partida para determinar los problemas más significativos y enfocar el flujo del proyecto

en la dirección adecuada, generando propuestas de mejora basadas en la filosofía lean, una la

herramienta SMED y otra la distribución de planta para el área del proceso de pre hormado.

Comparando el diagnóstico inicial con los resultados obtenidos se tiene un aumento de 100

und/turno lo cual significa un 4% de las unidades totales mensuales, cumpliendo los objetivos

establecidos al inicio del proyecto y generando mayor rentabilidad para la empresa en propuesta.

1. Capítulo: Contexto

1.1.Descripción de la empresa

Corformas S.A.S es una empresa ubicada en la localidad de Puente Aranda, barrio Carvajal en

la ciudad de Bogotá, enfocada en el sector textil, la compañía cuenta con más de 20 años de

experiencia y es una de las más influyentes en el mercado; Corformas S.A.S elabora, crea y produce

insumos para corsetería.

En su portafolio de productos se encuentran (copa en espuma, copa en eva, varilla lateral, varilla

espiral, levanta cola y bondeos) productos que se venden a terceros para la posterior confección de

ropa interior femenina; Cada uno de los anteriores productos mencionados cuentan con sus

procesos en la fábrica de producción, donde laboran cerca de 20 empleados fijos y entre 5 y 8

empleados temporales dependiendo de la época del año y cantidades demandadas.

Los productos insignia que generan la mayor utilidad en la empresa son, la copa espuma y la

poca eva.

Cada tipo de copa (eva y espuma) tienen un conjunto de referencias dependiendo de la talla, la

forma y el color de la copa, en el caso de la copa eva se cuentan con 257 referencias, en el caso de

la copa espuma se cuentan con 266 referencias, para un total de 523 referencias distintas. La planta

física de la empresa Conformas S.A.S se encuentra distribuida en una casa de 4 pisos adaptada para

albergar los procesos productivos aquí descritos, por lo que el método de producción utilizado son

talleres de trabajo (Job Shop), dada la gran variedad de productos

1.1.1. Portafolio de productos

A continuación, se presenta una tabla con el nombre descripción he imagen de los bienes

producidos por la empresa, los productos insignia de la empresa son la copa tipo eva y la copa tipo

espuma (ver tabla 1) , estos dos productos representan los mayores ingresos en comparación con

el barilla lateral y la barilla para copa.

Tabla 1. Portafolio de productos.

PRODUCTO DESCRIPCIÓN IMAGEN

COPA TIPO

ESPUMA

Copa para brasier con materia prima

espuma usada en realce, puede ser usada

en ropa interior como en vestidos de

baño

COPA TIPO

EVA

Copa para brasier con materia prima

“eva” (material similar al fomi) usado

para relleno se usa en ropa interior.

BARILLA

LATERAL

Barilla flexible usada en para dar y

mantener la forma de diferentes fajas y

corset

BARILLA

PARA COPA

Barilla para dar forma y mantener la

forma del brasier y del busto, usada

tanto en ropa interior como en trajes de

baño

Fuente: Autores.

1.1.2. Proceso productivo copa eva

Las copas en Eva cuentan con tres materias primas básicas, las cuales son rollo de Eva, pegante

para Eva y tela. A continuación, se describiré el proceso de copa eva (Ver figura 1) , el cual tiene

como entradas , el rollo de materia eva ( material similar al fommi ) , rollo de tela según sea el

color y requerimientos del cliente y el pegante para eva, encargado de unir la tela con el material

eva en la primera estación de proceso , bondeo.

Figura 1. Proceso Copa Eva.

Fuente: Autores.

Este proceso cuenta con dos almacenamientos, uno en la estación de corte, donde se almacenan

los cuadros de material bandeado listo para ser planchado y posterior mente pre – hormados

(estación donde toman la forma de copa ) y un segundo almacenamiento en la estación de empaque,

en la que ya se encuentra el producto terminado para ser empacado en cajas que serán enviadas al

cliente final; antes de la estación de empaque , se realiza un control de calidad, con la finalidad de

asegurar la calidad del producto enviado a los diferentes cliente.

1.1.3. Proceso productivo copa espuma

A continuación, se presenta del diagrama de operaciones para el proceso productivo copa

espuma (Ver figura 2), las entras para este proceso productivo son , rollo de espuma, rollo de tela

según requerimientos del cliente y pegante para espuma, cuenta con seis estaciones de proceso ,

una de ella a su vez sirve de inspección de calidad (empaque).

Figura 2. Proceso Copa Espuma.

Fuente: Autores.

El proceso de copa espuma comparte la mayoría de las estaciones con el proceso de copa eva

menos las estaciones de pre-hormado (el tratamiento térmico al que son sometidos es diferente),

fileteado y separado que son estaciones de proceso exclusivas del proceso de copa espuma.

1.1.4. Materia prima

El proceso productivo empieza con la materia prima, la cual cuenta con los siguientes elementos:

• Rollo de espuma (1,60mt/60mt)

• Rollo de tela (1,65mt/60mt)

• Caneca de pegante para espuma (250kg)

La materia prima se encuentra en la planta baja de la fábrica. Se transporta mediante una polea

ubicada en el cuarto nivel y se lleva el rollo de espuma al nivel 3. Posteriormente en el nivel tres

se procese a colocar el rollo de espuma el rollo de tela y el pegante necesario para la operación en

la maquina bombeadora.

1.1.5. Proveedores

La materia prima utilizada para los procesos productivos de copa espuma y copa eva difiere, no

obstante, comparten algunos proveedores, ya sea por la disponibilidad de los insumos o contratos

establecidos con anterioridad que benefician las partes.

A continuación, se expone una lista con los proveedores para cada insumo utilizado por cada

línea de producción , tanta copa espuma (Ver tabla 2) y copa eva (Ver tabla 3).

Tabla 2. Proveedores (espuma)

MP Proveedor

ESPUMA Espumados S.A.S

TELA Coltelares

Tejilar

Apricon

Textiles Balalaika

Mapricon

PEGATE Colorquimica

Fuente: Autores.

La dependencia de proveedores es notable en el proceso de espuma, se cuenta con solo un

proveedor para dos materias primas fundamentales para este proceso, los altos costos de

importación y la baja calidad de otros proveedores causan este fenómeno de dependencia.

Los proveedores de copa en Eva son los siguientes: Produvarios y CJ textiles proveen el fommi

tipo eva , Invesa provee el pegante, en cuanto a la tela comparte los mismos proveedores que con

la línea espuma.

Ciertamente para este proceso la única dependencia de materia prima es el pegante para Eva, el

gerente de la empresa testifico que Invesa es su único proveedor de esta materia prima por fidelidad

ante la empresa y cumplimiento.

1.2.Problemática

Conformas S.A.S actualmente tiene retrasos constantes en el despacho de pedidos lo que ha

generado sanciones legales y monetarias a la compañía debido a los contratos ya establecidos entre

las partes.

El porcentaje de pedidos que presentan alguna inconformidad (devolución total o parcial de

pedido, inconformidad con las especificaciones cantidades, calidad o tiempo de entrega) se

encuentran de un 8% a un 11% mensual, este porcentaje puede ser reducido al disminuir el tiempo

de ciclo, esto permitirá disminuir las inconformidades por tiempo de entrega y las devoluciones.

Como resultado de realizar una revisión detallada de las P.Q.R, generadas por los clientes de la

empresa y contrastarlos con los históricos de devoluciones, se genero el grafico de Pareto (Ver

Grafica 1), con la finalidad de identificar las principales causas de devolución de producto.

Fuente: Elaboración propia , datos históricos PQR

Grafica 1 - Diagrama de Pareto – Devoluciones

Como resultado de aplicar el diagrama de Pareto a las causas de devoluciones se identificaron

3 causas representativas , en primer lugar, tiempos de entrega, en segundo lugar, pedidos

incompletos y por último pedidos erróneos, una vez analizadas estas problemáticas, se identifico

que se encuentran ligadas a los tiempos de producción, en concreto al tiempo de ciclo.

Las causas a nivel productivo y organizacional que explican las problemáticas que generan

devolución de pedidos son: falta de stock, reprocesamiento por defectos, priorización errada,

retrasos en la producción debido a pedidos urgentes no contemplados; Esto se traduce en tiempos

de ciclo altos (tiempos de fabricación) que limitan el cumplimiento de la demanda y por ende

conlleva a la insatisfacción de los clientes, es decir, perdidas para la compañía.

Siendo el tiempo de ciclo es una problemática para la empresa, se tienen en cuenta las posibles

causas adyacentes a esté: el desorden, desconocimiento de la ubicación y cantidades de los

productos terminados, producción de productos ya existentes, condiciones de ambiente de trabajo

desfavorables. y dificultad para tener un control adecuado de la producción y la calidad del

producto final.

De manera que se espera resolver o disminuir la incidencia de las causas que desembocan en el

problema principal; El siguiente diagrama causa-efecto, expone de manera gráfica las causas y sub-

causas de los altos tiempos de ciclo, permitiendo identificar el porqué de la problemática.

Fuente: Autores.

Las causas que provocan un aumento en el tiempo de ciclo se encuentran centradas en cuatro

focos principales, los cuales son: personal, organización, procedimientos y pisos, dado que la

empresa es una empresa manufactura no automatizada, en cada una de las actividades de sus

procesos interviene al menos un operario, por lo que el factor humano es muy relevante para el

éxito o fallos en el sistema productivo.

La organización hace referencia al sector administrativo de la empresa, como a la integración

de este sector con la planta de producción, el acondicionamiento y estandarización de los diferentes

procesos, así como los sistemas de comunicación y control.

Figura 3. Diagrama Ishikawa - Causas Del Alto Tiempo De Ciclo Conformas S.A.S.

Pisos, hace referencia a cada una de las cuatro plantas en las que se realiza el proceso productivo,

el cual no es lineal, es decir no pasa del primer piso al segundo, del segundo al tercero y del tercero

al cuarto, por el contrario, lo realizan en orden no consecutivo.

El gerente de la organización, expreso en una entrevista realizada:

“antes la organización estaba ubicada en una bodega de un solo piso, y el producto salía

en la mitad del tiempo que sale ahora, esperábamos un incremento en el tiempo al

cambiar de ubicación, pero no en esta magnitud”

Comunicación personal, (Sierra Reina, 2018).

A través de una entrevista realizada al jefe de planta y con una verificación en campo del tiempo

de flujo del proceso de producción general (desde que entra la materia prima hasta que se entrega

el producto terminado al siguiente proceso) se detectó que los productos que generan mayor

utilidad a la compañía tienen un tiempo de producción relativamente más largo con respecto a los

demás: Copa espuma con 12 horas laborales (1.5 días) y copa eva con 10 horas laborales (1.25 días

con respecto a los otros procesos como lo son varilla lateral con 1,2 horas laborales y varilla de

copa con 3,3 horas laborales). Teniendo en cuenta que no se tiene un tiempo de flujo estándar del

mercado por ser un insumo y no un producto final, tampoco se obtuvo información de otras

empresas dedicadas al mismo sector productivo por la competitividad entre las empresas. El jefe

de planta argumenta que el tiempo de flujo es mayor en comparación al tiempo de flujo antes de

trasladarse de palta por cuestiones de distribución.

1.2.1. Problemáticas de la producción

Ordenes de la producción: Actualmente la empresa no cuenta con un formato estandarizado de

ordenes de producción lo cual dificulta la gestión de la información en cuanto a la asignación de

tareas diarias, se generan retrasos en los procesos por desinformación y errores en la producción.

Inventario: El inventario de la empresa se encuentra actualmente desactualizado por lo que no

se conoce la cantidad exacta de producto en stock con el que se cuenta, esto genera efectos

negativos sobre las copas tipo espuma pues estas presentan un deterioro por el tiempo que se

encuentran represadas, pasando a ser copas de calidad tipo b.

Devoluciones: Las devoluciones de sus productos no son muy frecuentes según testimonios del

área administrativa, la mayoría de las devoluciones son por errores humanos, desinformación de la

orden de producción, errores como el tono de la tela o la talla demandada por el cliente generan

devoluciones del producto el cual queda en inventario a la espera de ser vendido a otro cliente.

Procesos: La empresa no cuenta con una estandarización de los procesos ni tampoco sabe el

tiempo de ciclo de sus productos, esto se traduce en el no contar con programas de producción o

estimados de entrega más que los empíricos ofrecidos por los operarios de producción.

Tiempo de entrega: Tanto el área administrativa como el área de producción expresan que el

tiempo de entrega a venido en aumento y no se están cumpliendo con las fechas establecidas por

los clientes, además la empresa está incurriendo en gastos de horas extra para poder disminuir su

tiempo de entrega.

Hacinamiento: Según testimonio del personal de planta, por razones de alto inventario se ocupa

un gran espacio en el almacenamiento y el manejo del volumen de la producción ocupan el espacio

restante el producto en proceso se guarda en cajas y en una visita realizada se evidencio una gran

cantidad de cajas hacinadas y muy poco espacio para el transporte del producto de un proceso a

otro.

1.3.Formulación del problema

¿De qué manera se puede mejorar la productividad de Corformas S.A.S usando herramientas

Lean Manufacturing?

1.4.Objetivos

1.4.1. Objetivo general

Reducir el tiempo de ciclo en la empresa corsetera Corformas S.A.S. mediante la

implementación de herramientas de Lean Manufacturing.

1.4.2. Objetivos específicos

• Diagnosticar la situación actual de los procesos productivos mediante la utilización de

herramientas de lean manufacturing, identificando variables criticas-problemas críticos.

• Elaborar propuestas de mejora mediante estrategias de lean manufacturing para la reducción de

tiempos de ciclo en los procesos.

• Evaluar los costos y beneficios de la propuesta.

1.5.Marco metodológico

La metodología se hará en favor de cumplir cada uno de los objetivos específicos propuestos en

el capítulo de diseño de la investigación de manera tal que se dividirá en:

• Diagnosticar la situación actual de los procesos productivos mediante la utilización de

herramientas de lean manufacturing, identificando (variables criticas-Problemas críticos).

• Elaborar propuestas de mejora mediante estrategias de lean manufacturing para la reducción de

tiempos de ciclo en los procesos de (espuma y eva) respectivamente.

• Evaluar los costos y beneficios de la propuesta.

El desarrollo metodológico en cada etapa se muestra ligado a un objetivo especifico , un conjunto

de actividades y herramientas a utilizar tal como se presenta en la tabla 3.

Tabla 3. Metodología para seguir

OBJETIVOS ACTIVIDADES ACIONES Y HERRAMIENTAS

Objetivo 1

Actividad 1

Primer acercamiento a la

empresa

Entrevista con el gerente y operarios de la planta

de producción

Actividad 2 Solicitud de datos históricos

Se solicitan a la empresa datos históricos de

demandas, ventas, procesos, capacidades,

inventarios de bodega entre otros

Actividad 3

Cálculo de tiempos de ciclo

por proceso individual y

como proceso total

Estudio de tiempos, cálculos de productividad y

eficiencia

Actividad 4

Generar el diagrama de

recorrido Métodos de ingeniería y aplicación de

metodología Lean

Actividad 5 Generar el diagrama VSM

Actividad 6

Determinar puntos críticos

del proceso Diagrama VSM

Objetivo 2

Actividad 7

Establecer valores deseados

para el proceso VSM propuesto

Actividad 8

Disminución de mudas por

medio de herramientas lean

Kanban, Sistema Pull, Producción Nivelada,

Kaizen, SMED, 5s

Actividad 9

Calcular tiempos de ciclo

teóricos

Resultados de nuevas mediciones, % de mejora en

tiempo de ciclo y productividad

Objetivo 3

Actividad 10

Comparativa entre estado

actual y propuesta

comparación de VSM, valores de tiempo de ciclo

por proceso

Actividad 11 Evaluar mejora económica ROI, Costo beneficio

Actividad 12 Conclusiones fundamentadas Indicadores, KPI, OEE

Fuente: Autores.

La anterior tabla (Tabla 3) presenta una estructura explicada de la siguiente manera: En la

primera columna se encuentra el numero de la actividad, en la segunda Columba se encuentra el

nombre de la actividad y en la última columna las herramientas a usar.

1.6.Marco teórico

1.6.1. Lean manufacturing

Lean manufacturing , también llamado manufactura esbelta, es una filosofía desarrollada para

la gestión y estructuración de todos los componentes que intervienen en el proceso productivo,

como pueden ser maquinaria, operarios, materias primas y procesos basándose en la mejora

continua cullos objetivos están enfocados en elevar la calidad, el servicio frete a los clientes y la

eficiencia, atacando los puntos que no se genere valor agregado, llamados por esta filosofía como

desperdicios o mudas (Neto, 2019).

“Esta filosofía nace a mediados del siglo XX gracias a tres miembros de la familia

Toyoda (Sakichi, Kiichiro y Eiji Toyoda) y a Taiichi Ohno ingeniero mecánico de la

compañía Toyota Motor, quien publicó en 1978 el libro "Toyota seisan hoshiki",

traducido al inglés en 1988 con el título "Toyota Production System [TPS]: Beyond

Large-Scale Production" . (Neto, 2019)”

La filosofía Toyota de la que parte la filosofía lean manufacturing tomo como pilares

metodologías vigentes en la industria norteamericana, supermercados y superficies de atención al

cliente, como fueron flujos continuos, sistema pull o celos como el Deming y PHVA, este último

se convirtió en el eje central de la mejora continua (Villaseñor, 2007).

El toyota production system (TSP) engendro alrededor de una cultura industrial, conocida en

países de occidente como lean o pensamiento lean, este término aprecio por primera vez en el libro

titulado “The machine that changed the world” en la década de los 90´s, donde Womack, Jones y

Roos se presentaron de forma metodológica y didáctica este tipo de producción usadas en las

empresas automovilísticas japonesas (Alukal & Manos, 2006).

“De acuerdo con Monden (1996), el Sistema de Producción de Toyota tiene como

principales objetivos: obtener beneficios a través de la reducción de costos, eliminar el

exceso de producción, controlar la cantidad, asegurar la calidad y respetar la dimensión

humana. (Alukal & Manos, 2006)”

1.6.2. Lean manufacturing en Colombia

Colombia se interesó en la implementación de la metodología y herramientas lean

manufacturing después que el resto de países industrializados, los primeros registros de iniciativas

se sitúan a finales del siglo XX e inicios del siglo XXI en empresas extranjeras con actividades en

el país, ya fuera por iniciativa de la dirección general de estas empresas o por iniciativa de la

dirección regional en el país, algunas de las empresas que registran esta implementación son la

General Motors, Unilever y Tetra Pak (Arrieta Posada, Romano Martínez, & Botero Herrera,

2010).

Al momento de implementar la metodología lean en las empresas colombianas, el porcentaje de

éxito es bajo, por lo que son comunes los casos en donde los resultados después de la

implementación son negativos o no se cumplen con las expectativas esperadas, por lo que algunas

empresas prefieren no invertir en una metodología cuyos beneficios son amplios pero sus casos de

éxito en el país son bajos (Leon, Marulanda, & Heli, 2017). No obstante, esta filosofía ha sido

implementada en empresas colombianas, tomando y aplicando diferentes herramientas que

cumplen con el objetivo de eliminación de desperdicios y obteniendo mejoras a nivel productivo y

administrativo (Oleghe & Konstantinos, 2016).

La empresa que pretenda implementar una filosofía Lean debe contar con una estructura

organizacional bien definida, con estrategias claras a nivel corporativo y de operaciones, que

prepare las bases para la planeación, gestión y control a lo largo del tiempo (Drohomeretski, Costa,

Lima, & Garbuio, 2014)

Un segundo enfoque de la filosofía lean manufacturing está ligada a la sostenibilidad ambiental,

de tal manera que las organizaciones que pretenden aplicar y beneficiarse de esta metodología

deben replantear o integrar dentro de sus metas y estrategias el ciclo de vida del producto una vez

sale de la fábrica y es consumido por el público, de igual manera si se trata de una empresa que

ofrece servicios en vez de productos, ofrecer dichos servicios de una manera que genere valor y

sea eficiente a nivel ambiental (Abreu, Alves, & Moreira, 2017).

Lo anterior mencionado es una explicación al porque en las demoras al momento de aplicar y

obtener resultados a partir de la metodología lean, como estrategia corporativa y de operaciones

transcurre un lapso entre la aplicación y los resultados esperados (Norani, Deros, Wahab, &

Rahman, 2011)

Las dificultades con las que nos encontramos al momento de aplicar metodologías y

herramientas que han tenido éxito en compañías japonesas al contexto Colombiano, es

precisamente eso, el contexto colombiano, Colombia posee una cultura de informalidad en el

trabajo, lo que hace que la rotación del personal en muchos casos sea alta, comprometiendo

conceptos tan básicos como la curva de aprendizaje y la adaptación al proceso, a esto se le suma la

diferencia cultural a nivel organizacional y las relaciones tanto con los clientes como los

proveedores (Verrier, Rose, & Caillaud, 2016).

Por otra parte, en Colombia los casos donde se ha logrado implementar la metodología Lean

con éxito se limita en gran medida al sector automotriz y metalmecánico, adicional a esto , del

conjunto de herramientas, unas pocas son utilizadas siendo SMED las más empleada, con un 36%

(Arrieta, Domínguez, Echeverri, & Gutiérrez, 2011).

1.7.Marco conceptual

Costo de Producción: Conocidos por algunos autores como costos de operación, se trata de

gastos de carácter obligatorios para el correcto desarrollo de un proyecto o funcionamiento de

proceso productivo, o etapa de un proceso, es usado para calcular el beneficio bruto, como la

diferencia entre los ingresos y el costo de producción (Fao, 2000).

Diagrama Causa-Efecto:

Se trata de una herramienta lean cuya función principal es evaluar las posibles causas de

un problema o situación, genera un despliegue de posibles causas y sub-causas, también

es conocido como diagrama Ishikawa en honor a su creador Kaoru Ishikawa o diagrama

espina de pescado por su similitud visual con esta (Gehisy, 2017).

Diagrama de Pareto: Es una modificación al clásico diagrama de barras, organizado de manera

ascendente con una línea superficial que muestra el porcentaje acumulado, es comúnmente

utilizado para identificar los defectos producidos con mayor frecuencia, quejas o causas, dado que

hace uso del precio de Pareto o la regla del 80-20 («Elementos básicos de un diagrama de Pareto»,

2019).

Distribución en planta:

“Es la ordenación física de los elementos que constituyen una instalación sea industrial

o de servicios. Esta ordenación comprende los espacios necesarios para los movimientos,

el almacenamiento, los colaboradores directos o indirectos y todas las actividades que

tengan lugar en dicha instalación. Una distribución en planta puede aplicarse en una

instalación ya existente o en una en proyección” (López, 2019)

Eficiencia: Es la relación que existe entre las entradas o recursos utilizados y las salidas o los

resultados obtenidos, ya sea en un proyecto, sistema productivo o proceso, en teoría la eficiencia

aumenta en el momento que se utilizan menos recursos para obtener los mismos resultados, o se

obtienen mayores y mejores resultados con los mismos recursos («Diferencias entre eficiencia y

eficacia», 2018).

Just InTime (JIT): Es una filosofía o metodología industrial la cual tiene como base la

eliminación de todos los desperdicios a lo largo del proceso, desde las compras de materias primas

hasta la distribución del producto terminado, esta filosofía tiene como mantra «Producir los

elementos que se necesitan, en las cantidades que se necesitan, en el momento en que se necesitan»

y es la madre de lo que hoy se conoce como Lean Manufacturing , que vino a remplazar la filosofía

JIT a mediados de los 80 («¿Qué es Lean Manufacturing?», 2018)

Kaizen: Es un principio japones que traduce textualmente cambiar y mejorar, una traducción

menos textual pero más clara es “mejora continua”, se basa en pequeños cambios o mejoras rápidas

que hechos constantemente a lo largo del tiempo sumados representan una gran mejora, este

principio paso a ser utilizado en las industrias japonesas y con el tiempo formo una metodología

bien constituidas que permiten la aplicación de mejoras continuas de una manera organizada,

kaisen constituye una herramienta de la filosofía lean («¿Qué es Lean Manufacturing?», 2018).

Lead Time: (LT). Tiempo que transcurre desde que un producto es solicitado por el cliente

hasta que es entregado, visto desde la perspectiva contraria, es el tiempo que transcurre desde que

se realiza un pedido bien sea de materia prima o algún otro insumo necesario hasta que este es

entregado («lead time», 2020).

Muda: Se tratan de desperdicios, entendiendo el desperdicio como el uso o gasto innecesario

de recursos para cumplir con un objetivo o proyecto ya sea a nivel productivo o de prestación de

servicio, los recursos pueden ser materia prima, personal, maquinaria, equipos, insumos, tiempo,

etc, sin que este gasto innecesario genere un valor agregado (Henshall, 2018).

Takt Time: (TT). Es el ritmo al que se debe ajustar el sistema productivo para cumplir con la

demanda solicitada por el mercado en el tiempo indicado («What is Takt Time and How to Define

It?», 2017).

Teoría de Restricciones: (TOC). Es una metodología de pensamiento lógico, en el que se tiene

como pilar el que un proceso productivo completo tiene la velocidad de su proceso más lento, de

tal manera que la forma de aumentar la velocidad del proceso productivo completo es aumenta la

velocidad de su proceso más lento , también llamado cuello de botella , esta velocidad es aumentada

llevando este cuello de botella hasta el límite de su capacidad por medio de un catalizador, y en

ocasiones de ser necesario y rentable realizar un aumento en la capacidad del proceso cuello de

botella, para que este salte al siguiente proceso y así continuamente.

Tiempo de alistamiento: También conocido como tiempo de preparación, configuración o

setup , es el tiempo que trascurre desde la última pieza fabricada de un lote , hasta la primera pieza

conforme del siguiente lote, es el tiempo de preparación de personal, materia prima, maquinaria

etc para iniciar con la producción («Equations and impacts of setup and hold time», 2012).

VSM: (Value Stream Mapping).

“Es una técnica gráfica que permite visualizar todo un proceso, permite detallar y

entender completamente el flujo tanto de información como de materiales necesarios

para que un producto o servicio llegue al cliente, con esta técnica se identifican las

actividades que no agregan valor al proceso para posteriormente iniciar las actividades

necesarias para eliminarlas.” («VSM, Value Stream Mapping», 2019).

2. Capitulo II: Diagnóstico

2.1 Comportamiento de la demanda

Con la finalidad de conocer las referencias representativas del proceso productivo copa espuma,

se realizó una agrupación por familias de talla y color de copa, posterior mente, con estas familias,

se genero el diagrama de Pareto (Ver grafica 2) (Anexo 1 - Diagrama de Pareto referencias

representativas copa espuma) , diagrama que permite identificar las familias que representan el

80% de las demandas.

Fuentes: Elaboración propia , datos históricos de demanda Corformas S.A.S.

Como resultado de diagrama de Pareto anteriormente presentado (Ver gráfica 2), se

identificaron 23 famílias representativas, iniciando la lista, 34B (talla 34 color blanco ) , 36B (talla

36, color blanco) , 32B (talla 32 color blanco), 34N (talla 34 color Nnegro y 32N (talla 32 color

Gráfica 2. Demandas Representativas Copa Espuma (Famílias talla y Color)

negro), estas 5 familias , representan el 50% de las demandas a lo largo de los años 2016 – 2017 y

2018.

El producto copa espuma está dividido en 253 referencias o variaciones, dependiendo del color

de la tela, la forma de la copa y la talla es una u otra referencia, no obstante, de las 254 referencias,

60 son representativas (representan el 80% de la producción), el resto de las referencias, son

pedidos aislados o pedidos por diseño, es decir una combinación de atributos específicos para un

cliente esporádico como también clientes pequeños.

A continuación, se presenta un grafico en formato serie de tiempo (Ver grafica 3) (Anexo 2 ,

Grafico series de tiempo familias representativas), que representa el comportamiento de la

demanda de las 6 principales familias , según el estudio realizado a través del diagrama de Pareto.

Fuente: Elaboración propia , datos históricos de demanda Corformas S.A.S

Gráfica 3. Demandas Representativas Copa Espuma (Referencias Disgregadas)

Las demandas de las referencias presentan diferentes cantidades y constancia en los pedidos,

existen pedidos de pocas cantidades o esporádicos, mientras que unos pocas se encuentran de forma

sobresaliente por encima de la anterior mente mencionados en cantidad y constancia, estas

referencias son pedidos grandes y constantes, clientes grandes que de manera cíclica (semanal,

quincenal o mensual) piden lo mismo en cantidades similares.

Una vez identificadas las familias con demandas mas representativas se procede a identificar las

referencias mas vendidas de dichas familias (ver grafica 4), esto para cada uno de los 3 años ,

identificando asi , la constancia y cambios de las referencias mas pedidas a lo largo del tiempo.

Fuente: Elaboración propia, datos históricos de demanda Corformas S.A.S

La anterior grafica (grafica 4) muestran que la referencia más vendida de la línea espuma por

tres años consecutivos es CE651134B (Copa tipo espuma, talla 34, color blanco), seguidas de la

misma copa, pero en color negro y la talla 36 en color blanco, representando estas 3 referencias en

Gráfica 4. Referencias Más Vendidas – 2016.

el año 2016 el 15,76% de las ventas, en el año 2017 el 13,1% de las ventas y en el año 2018 el

13,4% de las ventas.

Con la finalidad de tener claridad en los cálculos, y entendiendo que el proceso de producción

para todas las referencias es el mismo, variando únicamente el color de la tela y la talla, se realiza

la agregación todas las referencias de la línea espuma, de manera que se tenga un estimado de las

demandas producidas y el comportamiento de esta línea de producción.

Fuente: Autores.

La anterior grafica (grafica 5) muestra una disminución en las demandas del año 2016 al año

2018, aun así, esta tendencia negativa está marcada por los altos valores de demanda a principios

del año 2016, pues si comparamos el año 2017 y 2018 el promedio de sus demandas mensuales es

similar, al igual que su comportamiento.

Gráfica 5. Demandas Copa Espuma (Referencias Sumarizadas).

Analizando por separada la demanda de cada año, se puede observar que la tendencia de la

demanda en el año 2016 fue negativa, aun así, en los años 2017 y 2018 la tendencia es positiva,

por lo que se puede asumir que el comportamiento de la demanda es correlacionado, teniendo cada

año meses concretos donde la demanda se eleva como son febrero y marzo al inicio del año, octubre

y noviembre al final.

2.2. Tiempo de ciclo

Es tiempo que se tarda en completar una tarea, proceso u operación desde el momento que entra

al sistema hasta que sale de él, para fines de este trabajo el tiempo de ciclo será descrito como el

tiempo que tarda en generarse una copa o un lote de copas, desde que inicia el proceso con la

entrada de materia prima en la estación de bondeo, hasta que las copas son dispuestas en la bodega

de producto terminado después de ser empacadas.

Para obtener el tiempo de ciclo se realizó el cálculo basado en la ley de Little dado que esta esta

ofrece una aproximación razonable.

2.1.1. Ley de Little.

“La ley de Little permite determinar el rendimiento de un sistema de colas, con

aplicaciones en atención al cliente, prestación de servicios y sistemas productivos, donde

permite calcular el tiempo medio de producción teniendo en cuenta la capacidad del

sistema y el número de ítems a procesar. (Agile, 2017)”

El cálculo se realiza estación por estación para identificar el proceso con menor capacidad y a

partir de este la capacidad de la línea de producción, generando una aproximación del tiempo de

ciclo con sus componentes implícitos en él (tiempo de espera, tiempo de preparación (Set-Up),

tiempo de operación, tiempo de transporte)

Cada tiempo de ciclo calculado para cada estación de proceso de la línea copa espuma, una

fracción de este tiempo corresponde a tiempo de espera, de preparación, de operación y de

transporte, en este trabajo se pretende atacar tanto el tiempo de preparación como el tiempo de

transporte, reduciendo así el tiempo de ciclo.

𝑳 = 𝝀 ∗ 𝑾 → 𝑾𝑰𝑷 = 𝑻𝑯 ∗ 𝑻𝑪 Ecuación I - Ley De Little

Donde

WIP = Trabajo en proceso; TH = Throughput (El número de unidades de trabajo que

abandonan el sistema); TF = Tiempo de flujo.

Despejando tiempo de flujo.

𝑇𝐹 =𝑾𝑰𝑷

𝑻𝑯

Ecuación II - Tiempo De Flujo

Fuente: Autores.

Tabla 4. Cálculo tiempo de ciclo copa espuma

La tabla 4 muestra el resultado del cálculo del tiempo de ciclo para para la línea de producción

copa tipo espuma, siendo el mayor tiempo de ciclo10,25 segundos, dado por la estación de pre-

hormado, obteniendo así una capacidad 2500 pares de copas / turno para la línea de producción.

A continuación, se presenta el resultado de los tiempos de ciclo por estación (Ver Gráfico 6),

representados en un grafico de barras, el que se identifica la estación de pre-horamdo como la

estación con el mayor tiempo de ciclo, y a su vez, el tiempo de ciclo de la línea de producción copa

espuma.

Gráfica 6. Tiempos De Ciclo Por Estación De Proceso.

Fuente: Autores.

La estación de proceso con el tiempo de ciclo más alto, además de determinar el tiempo de ciclo

y capacidad de la línea copa tipo espuma, también es identificada como la estación a tratar, una

mejora en esta estación ofrece una mejora global del proceso productivo,

En este caso la estación a tratar es la estación de pre-hormado con un tiempo de ciclo de 10.25

segundos.

2.3. Capacidad por estación

La capacidad de producción es entendida como la cantidad de producto producido en un tiempo

determinado, es decir, un volumen de producción (unidades de producto producido) sobre una

unidad de tiempo (Betancourt, 2016).

La planeación de la capacidad es vital para el control y manejo de una planta productiva, esta se

puede planear en corto, mediano y largo plazo, para fines de esta investigación, se planeará a corto

plazo (diario o semanalmente) y mediano plazo ( de 6 a 8 meses ) dado que los cambios que se

propondrán no serán estructurales o locativos, si no internos como distribución de planta y manejo

de personal y estandarización de procesos.

Con el tiempo de ciclo se procede a calcular la capacidad de cada proceso por la línea de

producción, esto con el fin de contrastar los históricos y conocer el estado actual de la planta a nivel

de eficiencia y utilización.

𝑼𝒕𝒊𝒍𝒊𝒛𝒂𝒄𝒊𝒐𝒏 = 𝒑𝒓𝒐𝒅𝒖𝒄𝒄𝒊𝒐𝒏 𝒓𝒆𝒂𝒍

𝒄𝒂𝒑𝒂𝒄𝒊𝒅𝒂𝒅 𝒅𝒆 𝒅𝒊𝒔𝒆ñ𝒐 Ecuación III - Utilización

𝑬𝒇𝒊𝒄𝒊𝒆𝒏𝒄𝒊𝒂 =𝒑𝒓𝒐𝒅𝒖𝒄𝒄𝒊𝒐𝒏 𝒓𝒆𝒂𝒍

𝒄𝒂𝒑𝒂𝒄𝒊𝒅𝒂𝒅 𝒆𝒇𝒆𝒄𝒕𝒊𝒗𝒂 Ecuación IV - Eficiencia

La producción real será el promedio de la producción mensual de los últimos 3 años, en cuanto

a capacidad de diseño, será la capacidad productiva de la planta en condiciones ideales, es decir

sin paradas de mantenimiento y las maquinas en constante funcionamiento con los operarios al

100% de su eficiencia en todo momento, en cuanto a la capacidad efectiva será la capacidad

calculada a través del tiempo de ciclo.

A continuación, se muestra el diagrama de operaciones de la línea copa tipo espuma, por medio

de este se calcula la capacidad de diseño para una jornada de 8 horas.

- Tiempo disponible

3600 𝑠𝑒𝑔𝑢𝑛𝑑𝑜𝑠 ∗ 8 ℎ𝑜𝑟𝑎𝑠 = 28800 𝑠𝑒𝑔𝑢𝑛𝑑𝑜𝑠

- Línea copa tipo espuma

28800 𝑠𝑒𝑔𝑢𝑛𝑑𝑜𝑠 𝑑𝑖𝑠𝑝𝑜𝑛𝑖𝑏𝑙𝑒𝑠

10 𝑠𝑒𝑔𝑢𝑛𝑑𝑜𝑠 𝑝𝑜𝑟 𝑝𝑎𝑟 𝑑𝑒 𝑐𝑜𝑝𝑎𝑠 𝑡𝑖𝑝𝑜 𝑒𝑠𝑝𝑢𝑚𝑎=

2880 𝑐𝑜𝑝𝑎𝑠 𝑡𝑖𝑝𝑜 𝑒𝑠𝑝𝑢𝑚𝑎

𝑗𝑜𝑟𝑛𝑎𝑑𝑎

Fuente: Autores.

La capacidad del proceso productivo de la línea copa espuma está determinada por la estación

con la menor capacidad en este caso la estación de pre-hormado con una capacidad de 2500 copas

turno (tabla 5), esta capacidad es calculada a partir del tiempo de ciclo de dicha estación.

En cuanto al resto de las estaciones, la tabla 7 muestra que la estación de pre-hormado, es

seguida en capacidad por la estación de fileteado, 2600 copas / turno, el resto de las estaciones

Tabla 5. Capacidad por estación tipo espuma

poseen capacidades de duplican la de la estación de prehormado, las estaciones de bondeo y corte

con una capacidad de 5000 copas / turno y la estación de separado con una capacidad de 6000

copas / turno.

𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑑𝑒 𝑑𝑖𝑠𝑒ñ𝑜 =2880 𝑝𝑎𝑟𝑒𝑠 𝑐𝑜𝑝𝑎𝑠 𝑡𝑖𝑝𝑜 𝑒𝑣𝑎

𝑗𝑜𝑟𝑛𝑎𝑑𝑎

𝐶𝑎𝑝𝑎𝑐𝑖𝑑𝑎𝑑 𝑒𝑓𝑒𝑐𝑡𝑖𝑣𝑎 = 2500 𝑝𝑎𝑟𝑒𝑠 𝑐𝑜𝑝𝑎𝑠 𝑡𝑖𝑝𝑜 𝑒𝑣𝑎

𝑗𝑜𝑟𝑛𝑎𝑑𝑎

𝑃𝑟𝑜𝑑𝑢𝑐𝑐𝑖𝑜𝑛 𝑟𝑒𝑎𝑙 𝑝𝑟𝑜𝑚𝑒𝑑𝑖𝑜 = 1821.09 ≅ 1821

La línea de copa tipo espuma muestra una utilización del 63.23% con una eficiencia del 72.84%,

lo que quiere decir que es mejorable, pues aún se puede generar una mayor utilización o mejorar

la eficiencia en la que usa dicha línea.

Los bajos índices de eficiencia y utilización en línea de producción copa tipo espuma unido a

ser el producto con mayor demanda promedio por mes, son las razones por las que la propuesta de

mejora se centrara en esta línea de producción.

2.4. VSM

El Diagrama VSM (value stream mapping por sus siglas en inglés) se desarrolla en este proyecto

con la finalidad de conocer los puntos críticos de la cadena de valor (cadena necesaria desde que

inicia el proceso con materia prima hasta que termina con la copa espuma en manos del cliente),

cadena que producen valor agregado desde el punto de vista del cliente, es decir, actividades,

materia prima, tiempo y recursos en general por los que el cliente no está dispuesto a pagar pero

generan un costo en la organización.

El diagrama VSM – Actual (figura 3), se desarrolló con los datos obtenidos en las múltiples

visitas realizadas a la empresa y en compañía del jefe de producción, gerencia y operarios de planta,

con el fin de identificar los procesos, tiempos, almacenamientos y transportes de manera fiel a la

realidad.

El value stream mapping muestra que el 93.5% del tiempo, es tiempo muerto , es decir que no

agrega valor al producto final, aun así , esto no quiere decir que no sea necesario pues se compone

de tiempos de preparación, transporte y tiempos ociosos que pueden ser reducidos de manera

significativa pero no eliminados, por otra parte, por medio del VSM (figura 4) confirma el cálculo

de capacidad por ley de Little en donde encontramos que la estación de pre-hormado en el proceso

de copa espuma es el cuello de botella y por lo tanto es el tambor de la línea de producción, es decir

la estación que marca la velocidad con la que se mueve toda la línea de producción.

Figura 3. Diagrama Vsm Copa En Espuma.

Fuente: Autores.

2.5. ROI

El retorno sobre la inversión ROI (Return on investment) es un índice de rentabilidad usado para

medir el rendimiento de un negocio, es ampliamente aplicado en la industria, para evaluar políticas,

controles, inversiones y cambios de personal como cambios en el proceso. Se obtiene dividiendo

el beneficio neto entre el patrimonio neto (entrepreneur, 2015).

𝑹𝑶𝑰

= 𝑰𝑵𝑮𝑹𝑬𝑺𝑶𝑺 (𝑽𝑬𝑵𝑻𝑨𝑺) − 𝑪𝑶𝑺𝑻𝑶𝑺

𝑰𝑵𝑽𝑬𝑹𝑺𝑰𝑶𝑵 𝑻𝑶𝑻𝑨𝑳 (𝑪𝑶𝑺𝑻𝑶𝑺 + 𝑰𝑵𝑭𝑹𝑨𝑬𝑺𝑻𝑹𝑼𝑪𝑻𝑼𝑹𝑨)

Ecuación V - Calculo De ROI

En este caso se usa para contrastar la actualidad de la planta contra la propuesta de mejora, y de

esta manera medir el efecto que tiene a nivel económico, sin olvidar que una mejora en el ROI se

traduce en un aumento de la productividad de la planta.

2.1.2. Estado actual calculo ROI

A continuación, se presenta el desarrollo del cálculo de ROI para el estado actual de la empresa,

teniendo en cuentas los parámetros actuales de la misma, como son capacidad, costos asociados a

la producción inversión inicial entre otros.

Con una capacidad actual de 2500 copas / turno y 255 días hábiles al año tiene una capacidad

anual de 637500 copas / año.

Tabla 6. Costos relacionados a la producción

UNITARIO TOTALES

COSTOS FIJOS $ 552,16 $ 352.000.000,00

COSTOS ADMI $ 304,31 $ 194.000.000,00

COSTOS VARIABLES $ 1.120,00 $ 714.000.000,00

OTROS COSTOS $ 15,69 $ 10.000.000,00

COSTO TOTAL $ 1.992,16 $ 1.270.000.000,00

Fuente: Autores.

Los costos incurridos por la producción anual se contemplan en la tabla 6, costos fijos y costos

administrativos que no varían según la cantidad de copas producidas; Costos variables y otros

costos que si se ven afectados por la cantidad de copas producidas.

Expresados en costos unitarios (costo por cada unidad producida) y costos totales (costos por la

producción anual 637500 copas / año).

Tabla 7. Ingresos generados por ventas

TOTALES % REPRESENTATIVO

CES/ VENTA $ 1.401.225.000,00 69%

CEV/ VENTA $ 629.811.998,00 31%

VENTAS TOTALES $ 2.031.036.998,00 100%

Fuentes: Autores.

La anterior tabla (tabla 7) resume los ingresos generados por las ventas tanto de copa espuma

(CES/ VENTA) así como los ingresos generados por las ventas de copa eva (CES / EVA) y el

porcentaje representativo de cada tipo de copa con respecto a las ventas totales.

Tabla 8. Disgregación de la inversión total

INVERSION INFRAESTRUCTURA $ 2.700.000.000,00

COSTOS TOTALES $ 1.270.000.000,00

INVERSION TOTAL $ 3.970.000.000,00

Fuentes: Autores.

La inversión total necesaria para la operación productiva está representada en la tabla 8,

disgregada en costos totales (disgregados en la tabla 11) y la inversión por infraestructura que

comprende la inversión de maquinaria, infraestructura y adecuaciones necesarias (locativos).

Los resultados obtenidos para los indicadores financieros de RR (ratio de rotación) Margen de

utilidad y retorno sobre la inversión ROI (por sus siglas en inglés Return on Investment) son

La ratio de rotación indica que tan eficiente es la empresa gestionando sus activos, es decir, que

mientras más alto sea el indicador la empresa está generando más ventas con un menor nivel de

inversión; Se tiene un resultado del 51,16%.

En cuanto al margen utilidad generado por la organización, este representa la diferencia

porcentual (puede ser negativo o positiva) entre las ventas y los costos de operación. Actualmente

la compañía tiene un margen de 37.5% esto quiere decir que actualmente la empresa presenta un

margen positivo (no presenta perdidas) y por cada unidad vendida tiene una rentabilidad de $823.60

sin tener en cuenta la inversión (Infraestructura, maquinaria y equipo)

El cálculo del ROI da un resultado de 19.17% lo que expresado monetariamente se traduce en

una ganancia de $19.16 por cada $100 invertidos.

2.6. OEE

El horario de trabajo se regula en 8 horas al día por 6 días a la semana con ½ de hora de almuerzo

y 10 minutos de descanso, en algunos procesos se turnan la hora de almuerzo para que la maquina

no se detenga, en otros solo se detienen los procesos y se retoma el trabajo después de terminar los

tiempos de descanso respectivamente.

Para el diagnóstico del proceso de copa en espuma se realizó el cálculo de índice de eficiencia

general de los equipos con sus siglas en inglés como OEE (Overall Equipment Efficiency) el cual

mide porcentualmente el valor de eficiencia de productividad de las maquinas en los procesos

productivos.

Tabla 9. OEE proceso copa espuma

Fuentes: Autores.

Nota:

TA min : Time avile ( tiempo disponible mínimo) , TR min : time runing (tiempo transcurrido o

corriendo mínimo ) , Shutdown min ( tiempo mínimo de apagado o inactividad ) , TSMED min

(tiempo mínimo para SMED) Unit Proc (unidades producidas por cada estación por turno) , Bad

Units ( unidades malas por estación por turno)

En la tabla 9, se observan los resultados del cálculo de índice de eficiencia general de cada uno

de los procesos y un cálculo general determinado por la meta porcentual del 70,6% de rendimiento,

este cálculo tomo como un proceso conjunto de Tiempo disponible, performance y calidad del

proceso, también se tuvieron en cuenta varios aspectos para realizar el OEE como lo fueron tiempo

disponible, tiempo en proceso, tiempo perdido, tiempo SMED, unidades producidas y unidades

defectuosas. Con esta información se realizó el cálculo de eficiencia, la disponibilidad o tiempo

disponible se calcula mediante el producto entre tiempo disponible más tiempo de proceso sobre

el tiempo SMED, el performance se calcula mediante el tiempo procesado sobre la resta de los

tiempos disponible, perdido y smed y la calidad es la división entre las unidades producidas y las

Línea OA Performance Quality TA

min TR

min Shutdown

min TSMED

min Units Proc

Bad Units

OEE Goal

Bondeo 82,3% 89,9% 99,8% 480 355 65 20 5000 10 73,8%

Corte 86,0% 90,3% 99,5% 480 373 55 12 5000 25 77,3% ☺

Pre-Hormado

65,7% 87,3% 90,6% 480 275,5 85 79,5 2500 235 52,0%

Separado 85,4% 90,2% 99,8% 480 370 65 5 6000 12 76,9% ☺

Fileteado 83,3% 90,0% 91,0% 480 360 55 25 2600 234 68,3%

Empaque 80,6% 89,7% 99,0% 480 347 90 3 3000 30 71,6%

TMNP OEE Shutdown min TSMED min

10,0% 70,6% 14,4% 5,0%

Goal = 75,0%

unidades defectuosas, para calcular el índice de eficiencia se realiza el producto entre estos tres

resultados OA, Performance y Quality.

Los resultados obtenidos por el OEE mostrados en la tabla 14, los procesos cuentan con un OEE

independiente y un OEE general, para el proceso de bondeo de tiene una eficiencia del 73,8% y

esto se debe a que este proceso depende netamente de la maquina bombeadora, la maquina cuenta

con una velocidad constante y el operario solo debe alimentar la maquina y verificar la calidad del

producto.

Para el proceso de corte el porcentaje de eficiencia es de 77,3%, la pérdida de tiempo de este

proceso en su mayoría es por transporte del producto en proceso, pero tiene una alta eficiencia por

el rendimiento del operario la curva de aprendizaje y la facilidad de la operación facilitan el

rendimiento del proceso.

El proceso de pre hormado es el más crítico de la línea de producción ya que este tiene un

rendimiento de 52% y es el cuello de botella del proceso de copa en espuma, según el OEE y el

diagrama VSM, se tiene una pérdida del 43,2% del total esperado. El cual representa una gran

cantidad de pérdida económica, el prehormado es el proceso que más consume energía en toda la

planta un promedio de 2210 kWh lo cual infiere a un costo elevado en el servicio eléctrico mensual.

Las causas nombradas anteriormente de este problema es la desinformación, la falta de control en

el proceso, el orden y el hacinamiento del área de producción.

El porcentaje de rendimiento de separado es elevado ya que este proceso cuenta con un tiempo

de ciclo muy bajo y el rendimiento a comparación de su proceso anterior supera la capacidad de

este, con un 80,7% siendo el más alto de toda la línea, teniendo que es solo una maquina y un

operario el encargado de este proceso.

El proceso de filete se ve afectado por su capacidad para cumplir con la meta propuesta con un

68,3% de rendimiento es el segundo más bajo de la línea y esto se debe a la capacidad del proceso

y a los problemas de espacio y movilidad del área de trabajo.

El empaque tiene un porcentaje de 71,6% y cumple con la meta de productividad de la línea,

por la facilidad de este proceso y la agilidad del personal encargado teniendo en cuenta

problemáticas para la planta.

3. Capítulo III: Propuesta de mejora

3.1.Diseño y distribución de planta (piso de pre-hormado)

Para la formulación de una propuesta de mejora se dispuso por una metodología de distribución

de planta en donde se tomó el plano actual de la empresa mas específicamente el área de trabajo

del procesos de pre hormado y se modificó según paramentos establecidos por esta metodología,

la extensión del área a realizar para la distribución de la planta se tomó el proceso crítico

demostrado en la propuesta de mejora por el exceso de área de almacenamiento y escasa área de

trabajo, en donde se realizó mas específicamente un cálculo de áreas, área requerida por

maquinaria, índices de cooperación, modelo SLP para generar múltiples propuestas de una

distribución en planta.

A continuación, se presentarán los datos obtenidos por el cálculo de áreas de la empresa. En la

siguiente tabla muestra la tabla del cálculo de áreas teóricas, y el área total disponible de la empresa.

Tabla 10. Cálculo de áreas por índices sumarios

Fuente: Autores.

El cálculo del área total disponible de la planta es de 404,9729 m, repartidos en los cuatro

niveles. Para el cálculo de las demás Áreas no fue necesario el uso de factores, para los cálculos

del área de los procesos logísticos y de almacenamiento, se usan las medidas de los cuartos y

bodegas con que cuenta actualmente la planta, los resultados se muestran en la siguiente tabla.

Tabla 11. Cálculo de áreas por áreas de trabajo

Fuente: Autores.

Con lo anterior encontramos un área requerida para el almacenamiento de 134,42. Para los

demás procesos de la organización se asignaron bajo la estimación de las medidas por metro

cuadrado establecidas que se encuentran en Fundamentos de la proyección de fábricas de

construcción de maquinarias ( Woithe & Hernández Pérez, 1999).

Se encuentra que en el cálculo de áreas para maquinarias o áreas básicas de máquina en su

respectiva estación de trabajo y empleando cada uno de los factores de área se obtiene un área total

de 132,6.

Se procede hacer un cálculo de índices de cooperación se realizó mediante la secuenciación de

las máquinas en donde se dispuso del lineamiento del proceso Bondeadora 1, corte 2, Pre-hormado

3, Separado 4, Refilado 5. Procesos destinados a copa en espuma. En donde el resultado de Xc fue

de 3.2, el relacionamiento de las máquinas se establece por la ubicación de la gráfica en donde en

este caso las máquinas tienen un relacionamiento lineal. Actualmente la empresa cuenta con una

distribución de planta en los siguientes ítems.

- Primer Piso

Se encuentra la bodega de materia prima y la bodega de producto terminado para ser

despachado, también se encuentra la bodega administrativa (lugar donde se guardan los registros

contables de la empresa), comedor de operarios, taller de metalmecánica (usado para la producción

de piezas y moldes necesarios en los diferentes procesos productivos de la empresa), troqueladoras

de corte de copas eva y una estación de calidad.

- Segundo Piso

Se encuentran ubicadas dos mesas de corte, donde se cortan rectángulos del armado, también se

encuentran los procesos de cortado, prehormado eva, planchado eva, refilado espuma, control de

calidad copa espuma, almacenamiento de producto en proceso y un baño para los operarios de esta

planta.

- Tercer Piso

Se encuentra ubicada la bordeadora, máquina que ocupa cerca del 40% de todo el piso, el resto

de este piso es usado para almacenar los insumos necesarios por la bordeadora como es un

almacenamiento para los rollos de espuma y eva, rollos de tela y almacenamiento del pegante, el

tercer piso cuenta con su correspondiente baño.

- Cuarto Piso

Se encuentra la bodega de almacenamiento he inventariado de productos terminados, así como

también los procesos de prehormado de espuma, separado, un taller mecánico de reparaciones, y

su correspondiente baño.

Con el fin de determinar la mejor posición de cada una de las áreas propuestas y existentes

dentro de la empresa, se utiliza el modelo SLP con un total de 16 áreas definidas con sus respectivas

importancias.

Figura 4. Modelo SLP.

Fuente: Autores.

Después de los cálculos, la tabla de calificaciones nos presenta las opciones con las cual es

posible asignar las distribuciones, teniendo en cuenta su prioridad y restricciones con lo cual se

procede a plantear 2 propuestas para la distribución de la planta que planteen la disminución de

tiempos de transporte entre estaciones, reducción de tiempo de ciclo, la minimización de costos,

entre otros.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

1

A

1

A

1

A

1

A

Compresor

CNC

Almacenamiento de

materia prima 8

Almacenamiento

Administrativo

11

12

13

14

15

16

Zona de residuos

1

2

3

4

5

6

7

9

10

Oficinas de Generencia

Almacenamiento de

produto terminado

Cocina

Comedor

Baños operarios

Bondeadora

Corte

Planchado

Pre-Hormado

Troquelado

Oficinas Administrativas

I

1 I

I

I

I

I1

1

1

1

2 X

1 X

1 O2 U

7 X

1 X

1 U7 U

7 X

6 U

7 X

6

X2 X

2 O2 O

2 X4 X

4 U

7 U

7 X6 U

7 X

6

X

8 X8 X

3 X

3 X1 X

1

7

U

X3 X

3 U7 X

6

X

1 X1 O

2 U7 U

7 X1 U

7 U

7 X6 U

7 X6

X4 X

4 O2 O

2 O2 X

4 U

7 U7 X

6 U

7 X

6

E9 I

9 X1 X

1 X1 X

1 I9 X

1 U

7 X4

X1

7

X

X1 X

1 X

1 E

2 X1 X

4 X4

O2 U

7 U

7 U7 U

7 U

7 U

7 U

7

U

7 U

7 U

7 U

7 U

7 O2 O

2

O2 X

1 U

7 U

7 U

7 U

7

X1 U

7 X1 U

7 U7

U

7 U7 U

7

7

U

X

9 U

7 U

7U7 U

7U

7

- Propuesta 1

Figura 5. Propuesta De Distribución 1.

Fuente: Autores.

- Propuesta 2

Figura 6. Propuesta De Distribución 2.

Fuente: Autores.

Para la aplicación de la distribución de planta se dispone a realizar las propuestas de la

redistribución de la planta en el área de mayor afectación según el diagnóstico, con los resultados

obtenidos del modelo SLP en donde la prioridad según los cálculos es acercar los procesos

productivos más específicamente el proceso 3 y 4 de las figuras anteriores.

Con esto se quiere disminuir la distancia de recorrido y los tiempos muertos entre estos dos

procesos, actualmente estos dos procesos se encuentran ubicados en el nivel 4 de la empresa.

Separados por un área de almacenamiento de materia prima como se ve en el plano actual (figura

7 ) mostrado a continuación.

Figura 7. Plano Atual Piso 4.

Fuente: Autores.

Según el testimonio verbal la mayor parte del área de almacenamiento está vacía y solo se

encuentra la estantería de almacén y en ocasiones el espacio es muy reducido y no se puede

transportar el producto de un proceso a otro.

Para reducir la distancia de recorrido y disminuir el flujo de materiales por esta área se plantea

la siguiente propuesta que consiste en trasladar el 30% del área de almacenamiento al piso 1 y

aumentar el área del proceso de pre-hormado. Según el cálculo de áreas, el piso 1 tiene la capacidad

de almacenamiento de materias primas con un área total de 112m y el total de requeridos es de

132,6m. En la siguiente figura se puede visualizar la propuesta.

A continuación , se expone el plano (Ver Figura 8)del diseño propuesto para el piso dedicado a

pre-hormado

Figura 8. Plano Propuesto Piso 4.

Fuente: Autores.

Según el cálculo de áreas el número de baños necesarios para el personal de la planta es igual a

2 uno por género y 1 administrativo, actualmente la empresa cuenta con 6 baños, 2 primer piso, 1

segundo piso, 1 tercer piso y uno cuarto piso, para implementar la propuesta es necesario la

demolición del baño ubicado en el cuarto piso, abriendo espacio para almacenamiento de producto.

Para la implementación de esta propuesta es necesario el trabajo de algunos operarios para el

desarmado y traslado de la estantería de almacenamiento, instalación eléctrica, estantería de

enfriamiento de copas en proceso, equipo de demolición, recaudo de escombros y equipo de

limpieza. En la siguiente tabla (Ver tabla 12)se especifican los costos de la propuesta.

Tabla 12. Costo de propuesta 2

Operación Costos

Mano de Obra $200.000

Instalación Eléctrica $850.000

Estantería $700.000

Equipo de demolición $800.000

Recaudo de escombros $120.000

Limpieza $120.000

Total $2.790.000

Fuente: Autores.

El costo total de la implementación de la propuesta fue de un aproximado a $2`790.000 COP

Con esta nueva distribución se disminuyó en un 11% el tiempo de ciclo del proceso de

prehormado, reduciendo el tiempo muerto y el tiempo de transporte. Y aumentando el área de

producto en proceso además de aumentar los espacios de producción de pre-hormado en un 53%

facilitando la operación del proceso y aumentando el área de trabajo. La productividad del proceso

aumento en un 12% con un incremento de 300 unidades diarias, lo que significa un aumento en la

productividad del proceso en general.

3.2. SMED Sobre Proceso De Pre-Hormado

La estación de pre-hormado esta compuesta por 17 máquinas pre-hormadoras, que funcionan a

la vez, dado que esta, es la estación con el mayor tiempo de ciclo (Ver grafico 6), determina el