proceso de obtención del caucho natural - Alfaro-Perez

-

Upload

dibujo-tecnico-ltc-copiapo -

Category

Documents

-

view

235 -

download

3

Transcript of proceso de obtención del caucho natural - Alfaro-Perez

INACAP COPIAPO INGENIERIA MECANICA EN PRODUCCION INDUSTRIAL PROCESOS DE FABRICACIÓN

PROCESODEOBTENCIÓNDELCAUCHO

Alumno (s): José Miguel Alfaro Rojas Fernando Pérez Bensan

Profesor: Hernando Ordoñez Fecha: 27 de noviembre de 2013

INTRODUCCIONLas piezas de caucho constituyen unos elementos imprescindibles en equipos y maquinaria, en la

mayoría de las actividades industriales, de la construcción y en artículos de consumo duradero.

Las propiedades de los cauchos vulcanizados o elastómeros son extraordinarias y sorprendentes,

el conocimiento tecnológico es de interés general y sus características son requisito imprescindible

para los técnicos que diseñan e incorporan el caucho en sus proyectos.

A continuación se describe un resumen del proceso de obtención del caucho a partir de su materia

prima el látex y se revisa sus principales etapas como también especificaciones técnica y flujo

grama del proceso artesanal y semi industrial.

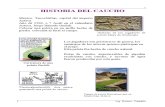

CRONICA DEL CAUCHO

El caucho natural era conocido y utilizado desde tiempos precolombinos por los

mayas y otros pueblos aborígenes de América, que extraían el látex de diversas plantas

(árboles, lianas o hierbas) generalmente propias de la zona tropical y de las cuales la única

que tiene importancia industrial es el árbol conocido como “hevea brasiliensis“.

Sin embargo el suministro del caucho, necesario para cubrir la demanda creciente,

presentaba las dificultades propias de una explotación selvática.

La revolución industrial generalizó el uso del caucho y la idea de crear unas

plantaciones tomo cuerpo real, así en 1876 se pudieron sacar de Brasil simientes de

hevea, a pesar de la férrea vigilancia ejercida por el gobierno brasileño.

Las plantaciones fueron aumentando y las hay en Malasia, Indonesia, Tailandia,

SriLanka, Vietnam, India, China, Liberia, Nigeria, Ghana, Zaire, Camerún, Costa de Marfil,

etc., siendo Malasia e Indonesia los principales productores de caucho natural.

Los neumáticos del automóvil, aeronave o lanzadera espacial son muy

probablemente las piezas que mejor reflejan la tecnología y las exigencias que se le

solicitan al caucho. Exigencias que no pueden obtenerse con ningún otro material

conocido y piezas que representan el mayor consumo en peso de caucho, tanto en el

automóvil como en la industria en general.

Para la industria moderna el caucho se ha convertido en un elemento de vital

trascendencia y consecuentemente, una materia prima imprescindible y estratégica para

los países industrializados.

ORIGEN, PROPIEDADES Y APLICACIONES DE LOS CAUCHOS, GOMAS Y

ELASTÓMEROS

La terminología técnica e industrial del sector es un tanto permisiva en lo

concerniente a las palabras caucho, goma y elastómero, toda vez que las utiliza

indistintamente, según el autor o el caso de que se trate, al punto que a menudo el

entendimiento puede resultar difícil. El diccionario de la lengua española no ayuda, en

absoluto, a concretar y clarificar conceptos.

Considerando las descripciones verbales y escritas de los expertos, hemos

adoptado como válidas las siguientes definiciones técnicas y las clarificamos como:

Caucho: Polímero de origen natural o sintético, de composición química orgánica o

inorgánica según que contenga o no carbono en la cadena principal, casos del

poliisopreno en el caucho natural o de la silicona, y que mediante el proceso de

vulcanización pueden conseguir una gran elasticidad y elevada resistencia, al unir las

cadenas moleculares entre sí formando un retículo.

Goma: Mezcla de caucho con diversos ingredientes capaces de mejorar sus

características mecánicas y/o su precio de coste, además del agente vulcanizante

inexcusable, que puede ser azufre, peróxido u otros tipos de reticulantes especiales.

Vulcanización: Tratamiento al cual se somete a la goma para mejorar sus propiedades,

se efectúa añadiéndole azufre u otro agente reticulante y sometiendo la mezcla a

temperatura, normalmente superior a 150 ºC.

Confiere al caucho la insolubilidad en disolventes orgánicos, una gran resistencia a

la tracción y a la abrasión, manteniendo su elasticidad con independencia de la

temperatura.

Elastómero: Polímero vulcanizado que es capaz de recuperar su forma inicial después

de haber experimentado deformaciones considerables bajo la acción de fuerzas externas y

de temperaturas de trabajo elevadas, sea por el grado de calor o de frío. El primer

polímero elastomérico o vulcanizable fue el caucho natural y a partir del inicio del siglo XX

se empezaron a utilizar los cauchos sintéticos.

En el caso de algunos plásticos que ofrecen un cierto grado de elasticidad, su

denominación correcta debe ser de “termoplásticos elásticos” o bien de “cauchos

termoplásticos“, si bien esta última es menos afortunada, toda vez que no se trata de

cauchos o polímeros susceptibles de vulcanización.

Presentar detalladamente a los diversos tipos de caucho más usuales en el

mercado de manera simple y fácilmente comprensible aconseja utilizar tablas.

CAUCHOS NATURAL Y SINTÉTICOS DE ALTO CONSUMO

Utilizados principalmente para la fabricación de neumáticos, tanto el caucho

natural NR como el sintético SBR son usados en la fabricación de todo tipo de artículos

industriales. Su coste relativo es económico.

NR = NATURAL

IR = POLIISOPRENO SINTETICO

SBR = BUTADIENO – ESTIRENO

BR = POLIBUTADIENO

CAUCHOS SINTÉTICOS DE CONSUMO MEDIO

Los cauchos sintéticos se presentan y consolidan en el mercado por el hecho de

disponer de unas propiedades idóneas para ciertas aplicaciones industriales, en función de

lo cual su consumo resulta finalmente más o menos importante.

CR = POLICLOROPRENO (Neopreno)

NBR = BUTADIENO – ACRILONITRILO

IIR = BUTILICOS

EPDM = ETILENO PROPILENO (+Dieno)

CAUCHOS SINTÉTICOS DE CONSUMO BAJO O ESPECIAL

Las singulares propiedades de algunos cauchos sintéticos los hacen casi

imprescindibles para aplicaciones industriales con elevados requisitos o muy particulares

condicionantes.

ACM = ACRILICOS

BIIR y CIIR = BUTILICOS HALOGENADOS

ECO = EPICLORHIDRINA

EAM = ETILENO ACETATO DE VINILO – EVA

FKM = FLUOROCARBONADO (Viton)

HNBR = NITRILICOS HIDROGENADOS

CM = POLIETILENO CLORADO

CSM = POLIETILENO – CLOROSULFONADO (Hypalon)

TR = POLISULFURO (Thiokol)

AU o EU = POLIURETANO (Vulkollan)

VMQ = SILICONA

El caucho natural se obtiene de cierto tipo de árboles (especies Hevea, Ficus y

otras) que exudan una substancia blanca y lechosa, el “látex”, cuando se hace una incisión

profunda en su corteza (el árbol no se daña). El látex contiene 30‐36% de caucho en forma

de pequeñísimas gotas en suspensión, el que es obtenido en forma sólida por

“coagulación” mediante acido fórmico (HCOOH) o acético (CH3COOH) a un pH de 4,8 a

5,0. Este caucho coagulado se procesa en máquinas provistas de cilindros rotatorios, para

obtener así un material laminado denominado “caucho bruto”. Este material es flexible,

pero con el tiempo se oxida lentamente y comienza a fragilizarse, por lo que debe ser

sometido a otros procesos.

La siguiente etapa, llamada “masticación”, se hace mediante molinos de rodillos,

con lo cual el caucho se flexibiliza aún más. Después se mezcla, en otras máquinas

“amasadoras”, con substancias tales como óxido de cinc (ZnO), ácido esteárico,

antioxidantes, azufre, pigmentos y plastificantes, los que se incorporan al caucho original;

un alto contenido de azufre produce cauchos de tipo rudo y poco flexible. En la industria

se utilizan a menudo mezclas de cauchos natural y sintético de diversos tipos. En muchos

casos es conveniente “vulcanizar” el caucho, o sea, someterlo a un tratamiento térmico

(125‐150ºC), el cual, en presencia de S, confiere al material mayor resistencia y

elasticidad.

Los cauchos sintéticos, técnicamente conocidos como elastómeros y que en el

comercio tienen diversos nombres de fantasía, se utilizan como sustitutos del caucho

natural (ver tema) debido a su excelente resistencia química a los ácidos, aceites

minerales, gases y otras sustancias. Son también más estables, a temperaturas elevadas,

que el caucho natural.

Se obtienen por polimerización de diolefelinas derivadas del petróleo, las cuales

han sufrido un tratamiento previo de emulsionamiento y coagulación. Por ejemplo, el

“neopreno”, es un caucho sintético obtenido por polimerización del cloropreno (2‐cloro‐

1,3 butadieno).

Este producto, junto a otros como el polietileno clorosulfonado, se utiliza

industrialmente en revestimiento de cables eléctricos, mangueras, rodillos, telas

impermeables, revestimientos de estanque, adhesivos y piezas moldeadas. Su resistencia

térmica permite usos entre – 68ºC y 150ºC.

También existen tipos de copolímeros de neopreno en los cuales predomina el

cloropreno. Para vulcanizar algunos tipos de neopreno se utiliza el azufre, pero en la

mayor parte de ellos se emplean óxidos de magnesio o de zinc.

En lo demás, la composición y los tratamientos técnicos, e incluso los equipos, son

similares a los empleados para el caucho natural.

PROCESOS DE FABRICACIÓN

Al describir las técnicas propias de los fabricantes de artículos o piezas de caucho,

se ha procurado hacer notar que difícilmente se da el caso de una industria del sector que

base sus conocimientos y actividades en una sola de tales técnicas, toda vez que casi

siempre precisará dominar y aplicar varias o buena parte de todas ellas, pero sí podrá

admitirse que su especialidad consiste mayormente en el desarrollo de una técnica

fundamental concreta.

Así pues, muchas industrias o firmas industriales serán conocidas por el producto

que fabrican y no por la especialidad técnica que desarrollan, en muchos casos se tratará

de productos con marca propia y renombrados entre el gran público; el mejor ejemplo

podría ser el de los fabricantes de neumáticos.

Clasificamos como manufactura del caucho a la especialidad que utiliza varias

técnicas de fabricación de las fundamentales. A esas industrias, que utilizan diversas

técnicas en sus procesos de fabricación, las denominamos manufactureras, entendiendo

que se ajustan a las definiciones del diccionario, según las cuales: Se trata de obra hecha a

mano o con ayuda de maquinaria, fabrica con medios mecánicos, transforma materias

primas en productos semielaborados o éstos en productos acabados y la realizan un grupo

de operarios en un mismo lugar, basándose en la división y especialización del trabajo.

MEZCLADO DEL CAUCHO

El mezclado de los cauchos, con los ingredientes previstos para la fórmula a desarrollar,

descritos en el Manual, y que constituirán la goma necesaria para la fabricación de cualquier

artículo o pieza de caucho, es un proceso común e imprescindible para todas las industrias del

sector caucho.

La máquina más antigua y característica que se conoce para el mezclado del caucho o

elaboración de las gomas, denominada el mezclador de cilindros. Máquina que, además de su

función de mezclador, resulta casi imprescindible para convertir, al final de cualquier proceso, la

masa multiforme que es la goma en láminas o tiras enrollables.

A principios del siglo XX se produjo un nuevo progreso en la tecnología del mezclado con el

invento de Fernley N. Banbury, patente de 1916, quien aplicó a una amasadora de harina, o de

tipo similar, un pistón neumático que presionaba la mezcla introducida en el interior de la cámara

de la máquina.

A mediados del siglo XX asistimos a un nuevo avance en la tecnología del mezclado, a

cargo de Francis Shaw, patente de 1946, y concretamente en lo concerniente a los mezcladores

internos, que, a diferencia de los ya conocidos y cuyos rotores giran en sentido contrario con

diferente velocidad, pero sin rozarse, los nuevos rotores Shaw engranan o penetran uno dentro

del otro y producen una plastificación y mezclado del caucho mucho más rápida.

Fig. MEZCLADORES INTERNOS

CALANDRADO DE LA GOMA

El calandrado de la goma podría compararse a un tren siderúrgico para la laminación de

chapas, puesto que la calandra cuenta con varios rodillos y eso le permite actuar de forma

progresiva sobre la materia a laminar, transformándola en una banda continua de grosor uniforme

y superficie lisa.

El primer par de rodillos cumple la misión básica de transformar la masa multiforme de

caucho en lámina relativamente gruesa y rugosa, los rodillos siguientes van laminando y

adelgazando el espesor de la banda.

Laminar es la función principal de una calandra, pero laminar sin oclusión de burbujas de

aire o gas es una función implícita, particularmente en la industria del caucho, toda vez que al

tener posteriormente que vulcanizar, a temperaturas de 150ºC o superiores, las hinchazones

podrían aparecer e incluso convertirse en agujeros.

Fig. Calandrado

Las aplicaciones características de las bandas calandradas hemos visto que suelen ser

cintas transportadoras o, en multitud de aplicaciones de manufactura, como son los neumáticos,

las membranas, correas trapeciales, etc., en todos los cuales se precisa de un refuerzo interior con

hilo textil o metálico, refuerzos que deben ser incorporados en el interior de la banda con un

procedimiento que se denomina engomado o encauchado.

MOLDEO DE LA GOMA

Todo el mundo tiene una

idea concreta de cómo se

obtienen objetos mediante la

utilización de un molde o, puede

que mayormente esa idea se

base, en la utilización de un

medio molde y la colaboración de

una mesa o del propio suelo, en

el caso de la arena de una playa.

Considerando la pieza

habrá que ver en qué punto

colocar el plano de partición de

dos medios moldes, e incluso

puede que se precisen tres

partes, donde debería situarse la

entrada del material, puntos para

la evacuación de los gases, forma

y apoyos donde soportar los

noyos que consiguen los vaciados

complementarios, etc., así como

la contracción del material, que

debe preverse siempre en el

moldeo, toda vez que la goma

pasará de más de 150º a la

temperatura ambiente.

En general, y sobremanera en piezas de formas complejas, la colaboración previa y

asesoramiento de un experto fabricante de piezas de caucho resulta siempre muy aconsejable,

para garantizar el éxito en todos sus aspectos.

METODOS DE CONFORMADO Y VULCANIZADO POR MOLDEO

Los métodos de conformado y vulcanizado de las piezas de caucho mediante moldeo son

básicamente dos: 1) con prensas de moldeo por compresión de la goma, colocada manualmente

en el molde, y 2) con prensas de moldeo por inyección de la goma en el molde, goma que alimenta

la inyectora automáticamente mediante bandas o gránulos.

Fig. Prensa de compresión e inyección

Siempre se tratará de prensas, generalmente hidráulicas, en el caso del moldeo por

compresión justamente para comprimir la goma y el caso del moldeo por inyección para evitar que

la presión interior abra el molde.

Los dos métodos de moldeo, compresión e inyección, coexisten perfectamente y existe

una clara tendencia a fabricar por inyección las grandes series, mayormente destinadas al sector

de la automoción y electrodomésticos.

EXTRUSION DE LA GOMA

Calentar la goma por

extrusión para aumentar su grado

de plasticidad es un procedimiento

usual, debido a que el caucho es un

mal transmisor del calor y resultan

poco eficaces los medios ordinarios

de calefacción.

El término extrusión se

define como la acción y efecto de

extrudir, y que consiste en dar forma

a un material plastificado,

haciéndolo pasar mediante presión

a través de un orificio o matriz.

La extrusión se aplica pues

en la obtención de perfiles diversos

o tubos y también para precalentar y

plastificar la goma mediante su

acción mecánica, en máquinas de

moldeo por inyección, en equipos

para recubrir rodillos, etc.

LA EXTRUSION EN LA INDUSTRIA

DEL CAUCHO

La extrusora es una máquina utilizada en muchos de los procesos productivos de la

industria del caucho, pese a que hayamos simplificado sus tecnologías en los cuatro

grupos que vamos describiendo: calandrado, moldeo, extrusión y manufactura; la

extrusión puede aparecer en cualquiera de ellas.

La extrusora moderna está basada en un tornillo de Arquímedes evolucionado y que ha

sido constantemente perfeccionado, adecuándolo a las necesidades de las diversas aplicaciones

industriales y materiales a elaborar.

La vulcanización, en la fabricación actual de tubos y perfiles de caucho, conocidas ya las

características de las extrusoras con desgasificación, se realiza a unos 200ºC y mediante baños de

sales fundidas, túneles de micro ondas (si no hay partes metálicas), túneles de aire caliente,

túneles de infrarrojos, etc., según el método que haya adoptado cada fabricante de artículos de

caucho.

Tabla Aplicaciones según proceso

La extrusión se aplica pues en la obtención de perfiles diversos y muy

particularmente para precalentar y plastificar la goma mediante su acción mecánica, en

máquinas de moldeo por inyección, en equipos para recubrir rodillos, etc. Calentar la

goma, para aumentar su grado de plasticidad, por extrusión u otros medios mecánicos es

un procedimiento usual, debido a que el caucho es un mal transmisor del calor y resultan

poco eficaces los medios ordinarios de calefacción.

MANUFACTURAS DIVERSAS

Tras describir las técnicas básicas para la fabricación de artículos o piezas de caucho, debe

hacerse notar que difícilmente se da el caso de una industria del sector que base sus

conocimientos y actividades en una sola de tales técnicas, toda vez que casi siempre precisará

dominar y aplicar varias o buena parte de todas ellas, pero sí podrá admitirse que su especialidad

consiste mayormente en el desarrollo de una técnica fundamental concreta.

Clasificamos como manufactura del caucho a la especialidad que utiliza varias técnicas de

fabricación de las fundamentales o añade otras muy diversas.

El presente capítulo, relativo a Manufactura, resultaría inacabable si tratáramos de

exponer las muy diversas formas de fabricar productos concretos que se presentan en el mercado

y que son utilizados por un gran número de industrias. En consecuencia exponemos algunos

ejemplos.

Fig. Tubo con refuerzo para alta presión Fig. Piezas de caucho y metal

Fig. Correas de transmisión Fig. Juntas de Expansión

PROCESO ARTESANAL DE LA OBTENCIÓN DEL CAUCHO

ETAPA DEL PROCESO DESCRIPCIÓN

Sangría o Pica

‐ Se realiza día por medio, conservando el trazado inicial (longitud, dirección, inclinación) y se suspende en periodo lluviosos.

‐ Para sacar el máximo de látex se hace una incisión hasta 1–1,5 mm. del cambium evitando llegar hasta la madera, pues se forman cicatrices que estorban las sangrías posteriores.

‐ Se deben recoger en una bolsa, el caucho de la pica anterior coagulado en la incisión y canalete.

‐ Las cuchillas utilizadas deben tener buen filo para facilitar su utilización, evitar daños y consumos excesivos de corteza.

‐ Todos los elementos para equipar el árbol deben estar limpios, y colocados correctamente.

‐ Informar sobre cualquier enfermedad o daño en los paneles.

Recolección

‐ Se debe efectuar en el mismo sentido que el sangrado, y se requieren de 13 baldes plásticos de 10 litros.

‐ Los baldes deben estar limpios, secos y tapados para evitar pérdidas por derrames y que caiga suciedades al látex.

‐ Recolectar por separado el látex y los scraps.

‐ Los fondos taza y cintillas se deben recoger todos los días.

‐ El caucho de tierra se debe recoger antes de los periodos secos para evitar incendios.

Filtración

Equipo: Se recomienda construir un colador, de malla plástica cuadrada de 20 cm con orificios, sujeta a un marco de madera de 10 cm de alto.

‐ El colador se coloca sobre las canoas de coagulación para filtrar el látex cuando se transvase de los baldes a estas, teniendo cuidado de no derramarlo.

‐ Se debe lavar el colador una vez se utilice, para evitar el taponamiento de los orificios.

Dilución ‐ Se realiza en las canoas de coagulación, en donde se le adiciona a cada litro de látex un litro de agua limpia.

‐ Se requiere una medida exacta del agua y del látex.

Coagulación

Equipo: canoas de madera impermeabilizadas con baños de pintura o parafina, de 1,5 m largo x 0,2 m ancho y 0,2 m alto.

Se recomienda calibrar por litros el volumen de cada canoa, indicando con marcas visibles cada litro.

Accesorios: una paleta sencilla de aluminio perforada con agujeros de 1 in de diámetro, con mango de madera y una lámina de aluminio de 16x20 cm con 16 agujeros de 2 cm de diámetro separados entre si 4 cm centro a centro y 1 cm de los laterales.

‐ Se requieren 5 canoas de coagulación.

‐ En cada canoa se colocan 20 litros de látex, 20 litros de agua, y se le adicionan 30 ml de ácido acético.

‐ A medida que se adiciona el ácido, la paleta se arrastra sobre el líquido para mezclar bien.

‐ Si se presenta formación de espuma retirarla con la paleta.

‐ Se deben cubrir las canoas, puede ser con cartones limpios, durante todo el tiempo de la coagulación.

‐ Después de 2 horas (cuando el coágulo está gelatinoso) se cubre la superficie del coágulo con agua limpia, teniendo cuidado de no dejar caer sobre el coágulo un chorro de agua con fuerza.

‐ La coagulación culmina al cabo de 12 o 16 horas.

‐ Se obtienen 5 coágulos diarios de 5 cm de espesor y 60% de humedad.

‐ Lavar las canoas después de utilizarlas

Laminación

‐ Comprar una laminadora manual (Anexo J) y acondicionarle un sistema de rociado de agua que permita el lavado de la lámina.

‐ A la mañana siguiente de la coagulación, los coágulos son sacados de las canoas con mucho cuidado para que no se rompan.

‐ Pasar cada uno de los coágulos de 5 a 7 veces por la laminadora para obtener láminas de 2 a 3 mm de espesor.

‐ Se obtienen 5 láminas diarias con un 30% de humedad.

‐ Entre las pasadas las láminas se mantienen bajo agua en tanques.

‐ Limpiar la laminadora después de utilizarla.

Secado

‐ Los scraps se dejan al aire para que se sequen.

‐ Las láminas se sacan de los tanques con agua y se cuelgan en palos de bambú bajo sombra, para que escurran durante 2 horas.

‐ Se pasan a un secador solar (Anexo I), el cual se considera una nueva alternativa ecológica, económica y que puede llegar a mejorar las características del proceso tradicional de

secado al aire, para emular los buenos resultados obtenidos en el secado de alimentos.

‐ El secado del caucho natural requiere que la energía solar no sea directa, porque esta deteriora sus propiedades; se utiliza un secador solar de tipo indirecto, en donde la radiación sea recogida por un dispositivo captador. Hasta el momento han sido fabricados en aluminio, material fácilmente reciclable, y pintados exteriormente de color negro para favorecer el calentamiento.

‐ Básicamente, el equipo consta de una cámara de secado y un captador o colector que consiste en una caja poco profunda con interiores pintados de negro y un panel de vidrio en la parte superior. El aire calentado en el captador asciende a través de la cámara (que consta de una chimenea) atravesando una capa de piedras (cantos rodados) que actúa como reguladora de temperatura, adsorbiendo calor en periodos de máxima insolación y desprendiéndolo en periodos de mínima, homogeneizando de esta forma el secado y mejorando las condiciones del mismo [13].

Empacado

‐ Lo ideal es tener una báscula, para pesar las láminas y conformar los 113 Kg de cada bala. Aproximadamente 113 Kg corresponde a 17 hojas.

‐ Para lograr un empaque uniforme, se recomienda usar un marco de madera de 50x30x50 cm, donde se colocan las láminas teniendo cuidado de rellanar bien las esquinas y de presionar cada lámina.

‐ Se aconseja espolvorear talco en las paredes del marco para evitar que las láminas se peguen.

‐ Las balas de caucho se empacan en bolsas de polietileno, para que estén libres de la acción del agua, sol y polvo que deteriora su calidad.

‐ Los scraps recolectados se empacan en costales de fique o polietileno de 15, 20 y 50 kilos para ser comercializados como ripio.

Almacenamiento ‐ Las balas de caucho deben ser almacenadas en un lugar seco y sombreado (temperatura entre 15 – 30ºC), en ausencia de agua que favorezca el enmohecimiento.

DIAGRAMA DE BLOQUES Y DE FLUJO DEL PROCESO ARTESANAL

DIAGRAMA DE BLOQUES DEL PROCESO HEVEA CRUMB.

DIAGRAMA DE FLUJO DEL PROCESO HEVEA CRUMB

CONCLUSIÓN

En conclusión podemos decir que la investigación sobre el caucho como material no

metálico presenta una serie de etapas que implica necesariamente una planificación y

organización de sus procesos.

Al tener claridad sobre estos procesos es posible diseñar diagramas de flujo de manera tal

que produzcan mejoras en el rendimiento en los centros de trabajo, producción eficiente,

optimizando los tiempos y recursos

El diseño del flujo de los procesos de manufactura es un método que sirve para evaluar los

procesos específicos a los que son sometidas las materias primas, las piezas y los sub ensambles a

su paso por la planta.

BIBLIOGRAFÍA

1. Manual Básico del Caucho. http://cerclesbd.wordpress.com/

2. Diseño básico de una planta procesadora de látex de caucho natural para diferentes

capacidades de producción.

http://repositorio.uis.edu.co/jspui/bitstream/123456789/6942/2/118586.pdf

3. http://www.quimica.uc.cl/uploads/commons/images/f_cauchonatural‐sintetico.pdf