Perubar circuito de chancado

-

Upload

fredy-melendrez-alberca -

Category

Documents

-

view

1.110 -

download

0

Transcript of Perubar circuito de chancado

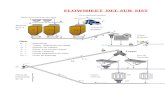

PERUBAR- CIRCUITO DE CHANCADO:

El chancado es la primera etapa del proceso de la concentración de minerales y

consiste en liberar las partículas del mineral que se encuentran diseminadas en toda

su estructura, para ello se hará el uso de los conocimientos de conminucion.

El chancado consiste en la aplicación de fuerza mecánica para romper los trozos

grandes del mineral hasta reducirlos a un tamaño menor (fragmentos de 1”)

utilizando fuerzas de comprensión y en menor proporción fuerzas de fricción, flexión,

cizallamiento u otras.

Se realiza en máquinas que se mueven a una velocidad media o baja en una

trayectoria fija y que ejercen presiones inmensas a bajas velocidades, que se

caracterizan porque sus elementos trituradores no se tocan y las condiciones

principales de esta operación son las oscilaciones y la velocidad de oscilación, el factor

que influye en esta condición de operación son las características del mineral

(tamaño, humedad y dureza).

Mineral: se conoce como mineral al producto de elementos de origen inorgánico al

estado natural, que se encuentra en el interior de la corteza terrestre, cuya

explotación es valiosa. En minería es el producto de la explotación de una mina. Tiene

dos partes:

Parte valiosa

Son aquellos que representan un valor comercial determinado y cuyos valores

metálicos o compuestos sean susceptibles de recuperar por un proceso de beneficio

económico, dejando utilidad, está formado por:

a) Mineral de cobre: (calcopirita CuFeS2)

b) Mineral de plomo: (tetrahedrita )

c) Mineral de zinc: (esfalerita ZnS)

Parte no valiosa

Es la parte del mineral que no tiene valor comercial y además es necesario separarlo

de la parte valiosa. Esta constituido siempre por materiales térreos y pétreos

principalmente cuarzo y calizas.

a) Pirita

b) Calcita

c) Cuarzo

d) Roca

e) Desmonte

VENTAJAS DE CONCENTRADORA

Es importante concentrar los minerales pobres por las siguientes razones

a) Reduce los costos en transporte. mediante la concentración se elimina

gran cantidad de material inútil, en forma de relaves.

b) Explotación y beneficio de minerales pobres las concentradoras al

tratar minerales pobres permiten que se exploten minas que solo tienen

ese tipo de mineral, de otra manera no se podría aprovechar estos

minerales, porque la fundición por razones técnicas y económicas no

opera con minerales pobres.

ETAPAS DE LA CONCENTRACION DE MINERALES

LA concentración de minerales es el proceso mediante el cual separamos el mineral valioso de la ganga, para lo cual debemos cumplir una serie de etapas antes de llegar al concentrado final. Estas etapas son:

a) Liberación.

b) Selección.

c) Liberación de agua.

A. LIBERACION:

Si observamos detenidamente un mineral pobre, veremos que la ganga esta

incrustada firmemente entre los sulfuros valiosos, y los mismos sulfuros están

enredados entre ellos. Por eso , antes de proceder a separarlos será necesario

despegar cada uno de ellos de los demás elementos. La manera de liberarlos es

reduciéndolos en tamaños bien pequeños. Esta liberación lo realizamos en la

etapa de chancado, molienda y clasificación hasta obtener un tamaño adecuado

para su posterior colección.

B. SELECCIÓN:

Esta etapa se conoce como flotación y es aquí donde se realiza el proceso de

agrupamiento o selección de los sulfuros separadamente en concentrado Bulk

(plomo plata y cobre) y concentrado de zinc mediante las máquinas de

flotación (celdas) con la adicción de reactivos.

C. ELIMINACION DE AGUA:

Los concentrados de sulfuros valiosos que nos entrega la flotación, contienen

gran cantidad de agua por lo que se debe de eliminar este exceso de agua para

poder comercializar nuestros concentrados. Esta agua se elimina en los

Espesadores y Filtros.

Metalurgia extractivaALIMENTO RELAVE

CONCENTRADO DE Pb y Zn

CHANCADO:

ES la primera etapa para el beneficio de minerales, consiste en la aplicación de

fuerza mecánica para romper los trozos grandes de mineral hasta reducirlos en un

tamaño pequeño.

Se realiza en máquinas que se mueven a velocidad media o baja en una

trayectoria fija y que ejercen presiones inmensas a bajas velocidades, que se

caracterizan porque sus elementos trituradores no se tocan y las condiciones

principales de esta operación la oscilación y el factor principal es la humedad, tamaño

y dureza del mineral.

CUIDADOS EN STOCK PILE GRUESOS

EL stock pile gruesos se debe inspeccionar al inicio y al final de cada guardia, y

periódicamente durante la guardia, y está a cargo del chancador primario.

No dejar herramientas u otros elementos en el suelo, especialmente en los

pasadizos de circulación, eliminar las condiciones inseguras si hubiera.

En caso de campaneo:

1. Descampanear con un barreno largo, tomando las medidas de seguridad

respectivas y acompañado del chancador secundario.

2. En caso de no poder descampanear avisar al jefe de guardia.

LOS CHUTES:

SON CAJONES METALICOS de lados inclinados que se encuentran uniendo el fondo de

la tolva con el apron feeder correspondiente. Los chutes sirven para proteger y

amortiguar la carga de mineral, en caso contrario sufriría el alimentador un exceso de

peso.

Cuidados que debemos tener con los chutes

1. Los chutes no deben tener huecos, porque se producirán derrames de carga,

que ensuciaran los pisos.

2. El canal de descarga debe estar limpio, sin maderas, troncos, etc. Para que la

carga salga libremente.

3. Las cuchillas deben estar en buen estado.

4. El operador debe comunicar al supervisor sobre las condiciones operativas de

los apron feeder, si es que existe alguna condición insegura.

APRON FEEDER:

Permiten suministrar mineral hacia las chancadoras, en forma continua y

regulada, a la vez que impiden descargas violentas, porque demasiada carga atora

a las chancadoras, grizzlys y cedazos; poca carga deteriora los mecanismos;

porque los movimientos fuertes se producen en los vacíos.

PARTES PRINCIPALES DEL APRON FEEDER:

En las secciones de chancado tenemos dos Apron Feeder, las principales partes

son.

La oruga propiamente dicha, formada por la unión de placas.

Las poleas dentadas, por donde se desplaza la oruga (de cabeza a cola).

Las ruedas de soporte, sostienen a la oruga (rodillos).

El templador de tornillo.

El sistema en movimiento, constituido por:

El motor.

El reductor de velocidad.

El piñón.

La cadena.

La catalina.

CUIDADOS QUE SE DEBEN TENER CON EL APRO FEEDER:

1. la inspección de los apron feeder debe realizarse obligatoriamente al inicio y

final de cada guardia

2. La operación de los apron feeder N° 1 y 2 es monitoreado visualmente por el

operador.

3. En el Apron Feeder se debe dejar como mínimo 2 TM de mineral, para no

deteriorar las placas, ejes y rodillos.

4. Chequear la lubricación del motor, del reductor de velocidad, sistema de

movimiento ( piñón, cadena, catalina, sistema hidráulico, etc.)

5. Escuchar si hay un sonido extraño cuando el apron feeder está operando.

ESPECIFICACIONES TECNICAS DE LOS APRON FEEDER

Todos loa apron feeder deben contar con sus guardas de protección del sistema de

transmisión de movimiento (motor equipo). Las guardas deben estar pintadas

según código de colores (amarillo).

Los apron feeder deben estar con interlock, de forma que si algún equipo para, los

demás también paren.

Todos los apron feeder deben de estar debidamente señalizadas con carteles.

El engrase de las cadenas de transmisión (apron feeder) y chumaceras de las

poleas de cabeza y cola se realizara una vez por semana a cargo del lubricador de

planta.

LAS FAJAS TRANSPORTADORAS

Las fajas transportadoras sirven para transportar el mineral desde el stock pile de

gruesos a diferentes partes de la sección de chancado en forma cómoda, rápida,

limpia y económica. Estas transportan mineral en forma rápida y continua.

PARTES PRINCIPALES DE LA FAJA TRANSPORTADORA

1. La faja transportadora y sus grampas: Es fabricada de lona cubierta

totalmente con jebe. Su funcionamiento se realiza por el movimiento de las

poleas y polines, su movimiento es constante y de tipo sin fin por estar

unidos en sus extremos.

2. Las poleas: transmiten el movimiento de la faja y con ella el mineral. Están

colocadas en los extremos de la faja. Tenemos los siguientes tipos de

poleas:

Polea de cabeza. Está acoplada al motor que transmite movimiento,

es de acero y de forma cilíndrica.

Polea de cola. Está situada en la parte posterior de la faja lleva

acoplado el templador. Es también de acero y forma cilíndrica.

Contrapolea. Está ubicado debajo de la faja, cerca de las polea de

cabeza, donde la faja regresa; se llama también polea de freno.

3. Los polines: sostienen a la faja entre las poleas principales y ayudan a dar

vueltas. Tenemos varios tipos como: curvos, de retorno, de impacto,

guiadores, verticales, etc.

4. Templadores: ajusta o tiempla la faja, evitando que resbale por estar muy

floja. Se dispone los siguientes tipos de templadores

Templador de tornillo: templan la faja con el simple procedimiento

de ajustar o correr la polea de cola y sirve también para centrar la

faja cuando esta ladeada.

Templador de contrapeso: aumenta la tensión en la faja regulando

el contrapeso y de esta manera se mantiene la operación de trabajo.

5. Las cuchillas:

Las cuchillas guías guarderas: se usan para evitar derrames de carga

de las fajas a los pisos

Cuchillas de limpieza: usadas para hacer limpieza de las fajas.6. Sistema de transmisión: sirve para comunicarle movimiento a la faja y

está constituido por:

El motor.

Las poleas.

Las fajas “v”.

El reductor de velocidad.

El piñón.

La cadena.

La catalina.

GRAFICO DE LA TRANSMISION A UNA FAJA TRANSPORTADORA

PROBLEMAS DE OPERACIÓN CON LAS FAJAS TRANSPORTADORAS

1. DESENTREADO DE FAJAS TRANSPORTADORAS:

Una faja transportadora de descentra por los siguientes motivos:

Cuando las poleas de cabeza o de cola o de contrapolea están con carga

apelmazada (sobre todo hay demasiada humedad).

Cuando los polines de retorno se encuentran con carga fina apelmazada.

Cuando la faja está mal empalmada , es decir cortada sin escuadra.

Cuando la faja está mal templada.

Sobrecarga de mineral.

Mal centrado de los polines.

A una faja mal centrada le pueden ocurrir los siguientes daños:

Romper el coupling, la cadena o faja de la polea del motor.

Derramar carga (mineral).

Trancar o plantar la faja.

Romper, ensanchar o dañar la faja.

Quemar el motor de la faja.

Ocasionar accidentes al operador o al ayudante.

2. PLANTADAS DE LAS FAJAS TRANSPORTADORAS

Se pueden plantar por los siguientes motivos:

Cuando están demasiado flojas.

Cuando la mayoría de los polines no trabajan.

Cuando se ladea la faja.

Cuando le faltan grampas.

Cuando la cuchilla de limpieza está demasiado gastada.

Cuando la polea de cabeza o de cola esta mojada o con grasa.

Cuando están sobrecargadas.

Cuando hay carga debajo de las fajas, a la altura de las poleas.

Cuando las poleas y los polines están con carga apelmazada.

CUIDADO QUE SE DEBE TENER CON LOS POLINES:

Cuando los polines están atracados desgastan la faja y al mismo polín; ya que un polín

atracado trabaja como una lija.

LOS CEDAZOS

EL tamizado industrial se define como la clasificación del materia en grupos de

tamaño, de acuerdo al área transversal de las partículas.conforme pasan por una

superficie la cual contiene Aberturas de dimensiones fijas. El mineral que viene de la

mina tiene gran cantidad de finos, de tamaño más pequeños de los que descargan las

chancadoras. Si esta carga fina entrara en las chancadoras le daríamos un trabajo

innecesario que podría originar apelmazamientos en las chaquetas de las chancadoras

y se tendría menos espacio disponible para tritura los trozos grandes, que son los que

realmente necesitan ser chancados. También estos finos pueden ocasionar atoros en

las chancadoras. Para resolver estos problemas se usan cedazos o grizzlys (simple y

doble deck) que tienen la misión de separar el mineral grueso del fino que lo

acompaña y están instalados antes de las chancadoras.

TIPOS DE CEDAZOS:

En chancado se usan tres tipos de cedazos

Cedazo scalper 4´ x 12´ (grizzlys) doble deck.

Cedazo vibratorio 4´x 12´.

Cedazo vibratorio 5´x 12´(rexon) doble deck.

CUIDADOS QUE SE DEBE TENER

La malla del cedazo debe estar en buenas condiciones, sin huecos que dejen

pasar carga gruesa.

Limpiar el chute de descarga de finos, specialmente cuando el mineral viene

húmedo.

Los orificios de la malla del cedazo deben estar limpios.

LOS MAGNETOS O ELECTROIMAN ERIEZ

Son dispositivos que sirven para detectar las piezas metálicas que acompañan al

mineral tales como rieles, cables, clavos, etc.

CHANCADORAS

Son máquinas donde se reciben los minerales provenientes del interior de la mina, y

de las tolvas de gruesos para ser reducidos a tamaños pequeños.

En la sección de chancado en la mina PERUBAR se usan tres tipos de chancadoras.

Chancadora primaria : quijadas Fima24” x 36”

Chancadora secundaria: Allis chalmers de 3”

Chancadora terciaria: symons SDT nordberg de 4½.

No se conoce hasta la fecha una máquina que sea capaz de realizar una trituración

completa. Por esta razón la trituración se hace progresivamente en las siguientes

etapas: chancado primario, secundario y terciario. En cada una de estas etapas se

empela una chancadora diferente.

PARTES PRINCIPALES DE LAS CHANCADORAS

1. Muela fija (dentada9

2. Chaquetas o forros laterales:

Forro lateral inferior.

Forro lateral intermedio.

Forro lateral superior.

3. Muela móvil (plana)

4. Eje secundario.

5. Bumper.

6. Perno de cuña de muela móvil (5u).

7. Volante.

8. Tapon de llenado de aceite.

9. Eje excéntrico.

10. Pitman.

11. Varillas y resortes de tensión.(2c/u)

12. Puentes/ toggles de articulación:

Puente de articulación delantero.

Puente de articulación posterior.

13. Tubo lubricador.

14. Lainas reguladoras.

15. Bastidor.

16. Soporte de muela fija.

17. Espárragos y resortes templadores superiores.

18. Espárragos y resortes templadores posteriores.

FACTORES QUE REDUCEN LA CAPACIDAD DE UNA CHANCADORA

1. Uso insuficiente de la potencia conectada.

2. Capacidad de fajas insuficiente.

3. Área de descarga restringida.

4. Material de alimentación muy duro.

5. Capacidad de zaranda / alimentador insuficiente.

6. La chancadora opera a una velocidad menor a la recomendada.

DIRECCIONAMIENTO DE CARGA HACIA LA CHANCADORA

Haga un esfuerzo para alcanzar la distribución de alimentación apropiada.

La alimentación debe caer en plano vertical al centro del plato de alimentación.

Esto es particularmente importante cuando hay requerimientos de producto

más fino.

STOCK PILE FINOS

Las tolvas de finos son depósitos que sirven para almacenar el mineral fino

chancado y abastecer a los molinos en forma regular. Son importantes por los

siguientes motivos:

Asegura una alimentación constante de los molinos.

Nos permite hacer reparaciones en la sección de molienda sin necesidad

de hacer parar la sección de chancado.

Nos permiten parar la sección de chancado, para realizar reparaciones,

limpieza, etc. Sin necesidad de parar la sección de molienda.

COMO SE CONOCE UN BUEN TRABAJO DE LA SECCION

El trabajo de los operadores de la sección de chancado se conoce por los siguientes aspectos:

1. Por el tonelaje del mineral chancado.

2. Por el tamaño del mineral triturado.

3. Por el orden y la limpieza de la sección.

Si el mineral chancado es de tamaño adecuado para los molinos, el trabajo es el fijado y se

mantiene limpia la sección, diremos que ha habido una operación eficiente. El molino

trabajara menor si tiene una carga fina y uniforme; de nada valdría tampoco tener una

carga fina si es en poca cantidad.

Si tiene una carga gruesa el molino no podrá moler eficientemente, si la molienda anda

mal por culpa del chancado, la flotación también tendrá muchos problemas.

CONCEPTOS BÁSICOS DE PREPARACIÓN MECÁNICA DE MINERALES

Reducción de tamaño de las partículas minerales

Una vez que el mineral ha sido extraído desde la mina, este puede presentar variad

os

Tamaños

de partículas, los cuales pueden ir desde varios metros de diámetro a unos cuantos

micrones.Por lo anterior, se hace necesario manejar y reducir el tamaño

de las

rocas minerales obtenidas, por las siguientes razones:

Liberar especies minerales comerciales, desde una matriz formada por

minerales de interés y ganga.

Promover reacciones químicas o físicas rápidas, a través de la exp

osición de una gran área superficial.

Satisfacer requerimientos de mercado, en cuanto a especificaciones

de

Tamaños particulares en el producto.

Producir un mineral con características

de tamaño deseable para su

Posterior procesamiento, manejo y/o almacenamiento

Para lograr lo anterior, se aprovecha que los minerales poseen estructuras cris

talinas, y sus energías de unión se deben a diferentes tipos de enlaces,

que participan en la configuración de sus átomos. Estos

enlaces interatómicosson efectivossoloa cortadistancia, y pueden ser

rotos por la aplicación de esfuerzos de tensión o compresión.Para desintegrar un

a partícula mineral se necesita aplicar una energía, debido a que todos

los materiales presentan fallas que pueden ser macroscópicas (grietas) o mic

roscópicas.Logrando que esta energía se propague por las grietas, se permite el

rompimiento de los enlaces atómicos.

En la figura podemos apreciar la propagación de una grieta por ruptura de unio

nes

químicas bajo esfuerzo externo (aplicación de fuerza)

Para lograr la propagación de la grieta, en la matriz mineral, se puede aplicar u

na serie de

fuerzas mecánicas, con las cuales se logra la desintegración de la roca, como son:

De las formas de fuerzas mecánicas aplicadas y mostradas en la figura anterior,

se destacan

las siguientes, donde estos esfuerzos se traducen en consumo de energía, tema s

umamente

crítico al momento de desarrollar un proceso minero.

Los mecanismos por los cuales se puede producir la fractura de un mineral

son:

Compresión:

Se logra la fractura de la roca, al aplicar esfuerzos compresivos de

baja velocidad.

·Impacto:

Se logra la fractura de la roca, por la aplicación de esfuerzos

compresivos de alta velocidad.

Abrasión:

Ocurre como un esfuerzo secundario, al aplicar esfuerzos de compresión

y de impacto.

CHANCADO

En minería, para la reducción del tamaño del mineral extraído desde la m

ina, se utilizan equipos, los cuales, están diseñados para imprimir la fuerza

necesaria para lograr la

propagación de las grietas en el mineral. Estos equipos se llaman hancadore,

los cuales, secaracterizan por tratar el mineral proveniente desde la mina. El

proceso de chancado se llevaa cabo por etapas sucesivas (chancado primario,

secundario, terciario, etc.), de manera de irpaulatinamente reduciendo de ta

maño las partículas del mineral, hasta lograr el tamañoóptimo para el proc

eso posterior de tratamiento metalúrgico (molienda o lixiviación)

Tipos de Chancadores

Los chancadores se pueden clasificar en:

Chancador de cono

Chancador de martillos

Chancador de impacto (impacto

res)

Alintroducirse el trozo de mineral entre las dos mandíbulas del equipo, el miner

al se quiebray con la separación de la mandíbula móvil de la fija, el miner

al va descendiendo

por lacavidad hacia la abertura de la descarga, en el siguiente acercamient

o sufre una nuevafragmentación y así sucesivamente hasta alcanzar las dimensi

ones que le permita salir por la descarga.

Tipo de Chancador

Chancador de mandíbulas

Chancador giratorio

Chancador de rodillos

REDUCCION DE TAMAÑO

Los minerales, siendo cristales, poseen la tendencia a romperse en innumerables

formas y

tamaños toda vez que son sometidos a algún tipo de energía. En el proceso cha

ncado, es

esencial poder controlar adecuadamente tanto el sobre-tamaño (gruesos) co

mo el bajo-

tamaño (finos), producidos durante la reducción.

Sin un control adecuado, el mineral seguirá el patrón de su naturaleza cristalina,

originándose

finalmente un exceso de finos.

La clave para una Reducción de Tamaño exitosa consiste en

mantener las curvas

granulométricas tan cortas ó empinadas como sea posible. En

general, los producto son

mucho más apreciados mientras más estrecha es su curva

granulométrica.Para lograr este objetivo es necesario seleccionar adecuada

mente él o los equipos correctos,desde una amplia gama de equipos disponible

s para la Reducción de Tamaño.La diferencia entre los distintos equipos se est

ablece según: el principio

de operación del equipo, la técnica aplicada para la reducción, el tamaño de la

alimentación, etc.

Los equipos pueden combinarse en forma adecuada para lograr o aproximarse a

l intervalo de tamaño requerido para el producto final.

Razón de reducción (RR)

Todas la operaciones de Reducción de tamaño se realizan por etapas: I, II, III...

Todos los chancadores, poseen una relación distinta entre los tamaños de la

alimentación y la descarga.

Esta relación se denomina Razón de Reducción.

Valores típicos de la Razón de Reducción, se indican a continuación:

Todos los chancadores poseen una Razón de Reducción baja, significando que la

Reducción de

Tamaño requerida normalmente debe realizarse por etapas. El número de e

tapas estará

determinado por el Tamaño de la Alimentación y el Tamaño del Producto requeridos.

Por ejemplo:

Tamaño de la Alimentación: F80 = 400 mm

Roca de tronadura, 80 % menor que 400 mm

Tamaño del Producto: P80 = 16 mm

Agregado para caminos ó Alimentación a Molino de Barras, 80 % menor que 16 m

m

Razón de Reducción requerida: RR = F80 / P80 = 400 / 16=25

Si aplicamos 2 Etapas:

1) Razón de Reducción en la Etapa de Chancado Primario: RR1= 3

2) Razón de Reducción en la Etapa de Chancado Secundario: RR2 = 4

Razón de Reducción Total (incluyendo las 2 Etapas):

RR1 x RR2 = 3 x 4 = 12

Esto NO es suficiente. Se necesita una Tercera Etapa de Chancado:

Si aplicamos 3 Etapas:

1) Razón de Reducción Primera Etapa: RR1 = 3

2) Razón de Reducción Segunda Etapa: RR2 = 3

3) Razón de Reducción Primera Etapa: RR3 = 3

Razón de Reducción Total (incluyendo las 3 Etapas):

RR1 x RR2 x RR3 = 3 x 3 x 3 = 27

Selección de chancadores

Conocido el número de Etapas de Chancado, se pueda ahora seleccionar el tipo de

chancador correctopara cada Etapa de Reducción de Tamaño. Dependiendo de las

condiciones de operación, del tamaño de la alimentación de la capacidad, de la

dureza, etc. Siempre se pueden estudiar alternativas.

Para Chancadores Primarios, se tiene:

Para Alimentación Blanda (menor que Mohs 5) y si la capacidad requerida no es

demasiado alta, la primera opción normalmente es un chancador de Impacto

Horizontal (Horizontal Impactor HSI).

Para Alimentación Dura, la selección está entre un Giratorio o uno de Mandíbula.

Siempre considere las siguientes Reglas Prácticas:

Regla 1 :

Siempre que pueda utilice un Chancador de Mandíbula; es la

Alternativa más efectiva en relación a los costos.

Regla 2

Para bajas capacidades utilice un Chancador de Mandíbula; y considere

un Martillo Hidráulico para el sobre-tamaño.

Regla 3

Para altas capacidades utilice un Chancador de Mandíbula, con una

abertura grande de alimentación.

Regla 4 : Para muy altas capacidades, utilice un Chancador Giratorio.