P8-9

-

Upload

jaimes-luis-moncada -

Category

Documents

-

view

4 -

download

0

description

Transcript of P8-9

-

8 [ grupo ACTUAL ]

Adriano Rocha, Gerente de Flexipolnos detalla amablemente en que con-siste todo el proceso de fabricacin delbloque de espuma, materias primasutilizadas, fabricacin y transformacin.

MATERIAS PRIMAS

Las materias primas base utilizadas enla produccin de espumas flexibles depoliuretano son isocianatos y polioles.

Los isocianatos, en realidad di-isocia-natos, tienen como funcin "unir" lasmolculas de poliol de modo que seforme una macromolcula que a su vezforme una red tridimensional slida. Enpresencia de agua reaccionan originandoun gas, el dixido de carbono que actua-r de expansor formando la espuma quenosotros conocemos.

Para que las materias primas baseantes descritas reaccionen conveniente-mente en el tiempo correcto, se aade alsistema una serie de aditivos tales comoestabilizantes, catalizadores, retardantesde llama, antioxidantes, colorantes yotras materias primas especficas para laobtencin de las caractersticas deseadas.

Del correcto balance de estas reaccio-nes base y de los parmetros de la maqui-naria y las materias primas (por ejemplo,la temperatura) se obtiene un productocon o sin defectos.

PROPIEDADES DE LAS

ESPUMAS

En trminos de propiedades fsicaspodemos dividir las espumas en dosgrandes grupos: por un lado las denomi-nadas espumas de politer, entre las quese encuentran las espumas convenciona-les, de alta resiliencia, de alta densidad ydureza, de imitacin ltex, de pegado porllama, de combustibilidad controlada, depermeabilidad al aire controlada, visco-elsticas, as como otras destinadas aaplicaciones ms especficas; por otrolado encontramos las espumas de polis-

ter donde tenemos las espumas conven-cionales con o sin combustibilidad con-trolada, las espumas "low-fogging", lasde alta densidad y/o dureza, estables a laluz, etc.

MQUINAS DE

FABRICACIN DE ESPUMA

La espuma en bloque se fabrica bsi-camente de modo continuo, esto es, exis-te una mquina que durante un ciertotiempo mezcla de forma ininterrumpidalos diversos reactivos formando sin pararun bloque continuo de espuma que poste-riormente ser seccionado en bloquesmas pequeos.

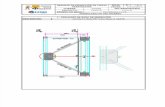

Las mquinas de fabricacin de espu-ma estn constituidas por un panel decontrol, una serie de bombas de dosifica-cin que hacen llegar al cabezal de mez-cla los diversos reactivos y un tnel incli-nado (mquinas de tipo convencional) ouna serie de planos de cada (mquinastipo maxfoam) donde se efecta laexpansin de la espuma.

La dosificacin de los componentesen el cabezal de mezcla puede ser efec-tuada a baja presin, entre 2 y 8 bares, oa alta presin, entre 60 y 150 bares.Dependiendo de la presin de trabajo, lamquina y la espuma son llamadas debaja o alta presin. Las segundas secaracterizan por una mayor regularidaden la estructura celular y ausencia de bur-bujas de aire en el interior de la espuma.

El tnel de expansin de la espuma, engeneral de seccin rectangular, tiene ensu base un transportador que arrastra lamezcla reactiva que va siendo extendidasobre el papel que forra este transporta-dor. Las paredes del tnel tambin estnforradas con papel que se desliza sobrelas mismas simultneamente al papel defondo.

Como lo deseable es que el cortetransversal del bloque presente una sec-cin cuadrada y no redondeada conforma de pan de molde, las mquinas deproduccin de espuma utilizan dos siste-mas bsicos para nivelar el bloque. En lasmquinas de tipo convencional se aplicaun papel sobre la mezcla en expansin yse ejerce presin mediante rejillas para,de este modo, achatar la superficie delbloque. En las mquinas tipo Maxfoamtradicionales, la espuma, mucho msfluida, desborda de una caja que est apo-yada a lo largo de los planos de cadaentre las paredes a una altura cercana atres cuartos de la altura final del bloque.

En este pro-ceso la espu-ma crece" h a c i aabajo", puesa medida quese expande,se va trasla-dando haciazonas de losplanos decada masbajos hastaencontrar el transportador horizontal.

Cuando el bloque est lo suficiente-mente slido, se separan los papeles yeste es seccionado caliente en bloques deentre 60 y 120 metros.

Estos bloques se introducen en unanave de curado y en esta fase la tempera-tura en su interior puede ascender a 160centigrados e incluso ms, derivado de laliberacin de calor que se genera en lasreacciones que se producen en el tnel eincluso algunas reacciones que ocurrenen fase slida. Si la proporcin de reacti-vos no hubiese sido la correcta, la tempe-ratura podra ascender muy rpidamentehasta el punto de provocar el amarilla-miento del ncleo del bloque ("scor-ching"), e incluso la autoignicin delmismo.

Algunos bloques de espuma alcanzan los 120 metros

Tecnologa y fabricacinde espuma en bloqueLos diversos procesos de nuestros productos del rea de hogar

Adriano Rocha

Cabezal bloque

Laboratorio

Copiadora

-

[ grupo ACTUAL ] 9

Los bloques permanecen en esta zonaalrededor de 24 horas o menos si las con-diciones as lo permiten. La estabiliza-cin total de la espuma tiene lugar trans-curridas 48 horas, y en algunas calidadespuede llegar a ser necesario esperar unasemana para que las propiedades finalesde la espuma se manifiesten.

Los bloques curados son almacenadosen pilas en los almacenes de bloque atravs de puentes-gra con pinzas deapriete lateral, aguardando el turno parael proceso de corte.

MQUINAS DE CORTAR

ESPUMA

Las mquinas de corte de espuma sonmuy diversas dependiendo de la formafinal del producto que se quiera obtener.

Las mquinas de seccionamiento debloques son indispensables para cortarlos bloques grandes (en Flexipol de 60 y20 metros) que se encuentran en el alma-cn de bloques. En general, estn unidasa transportadores donde tambin hay ins-taladas mquinas con sierras lateralescuya funcin es separar la corteza lateraldel bloque, y sierras horizontales quepermiten cortar la cpula y el fondo delbloque y eventualmente laminarlo endiferentes espesores.

Estas mquinas, en general, se deno-minan complejos de corte de espuma. Deestas mquinas salen bloques y planchasde varios espesores. Tambin existe laposibilidad de instalar un sistema deenrollamiento de planchas que son corta-das una tras otra en un movimiento devaivn del bloque, con lo que se obtienenrollos. La obtencin de planchas en gran-des cantidades y de forma rpida se con-sigue por corte horizontal de los bloquescon una longitud y anchura determinadasen mquinas llamadas carruseles. Estasmquinas estn constituidas por un siste-ma de corte horizontal y un tableroredondo giratorio. Tras cada giro com-pleto del bloque, este desciende en unacantidad equivalente al espesor deseadode la plancha y as sucesivamente hastallegar al fondo del bloque. Tambin sepueden obtener pequeas cantidades enmquinas de corte vertical.

Las mquinas de corte vertical, talcomo su nombre indica, cortan trozos ybloques de espuma verticalmente. Estn

constituidas por una lmina en posicinvertical, un plato rectangular y un apoyolateral alineado con la ranura del platohorizontal. Este plato, que constituye labase donde se asienta el bloque de espu-ma, se mueve de forma que la espuma escortada al pasar por la lmina. De estemodo se puede laminar la espuma endiferentes espesores o efectuar los cortesnecesarios para obtener la pieza deseada.La versatilidad de estas mquinas es muyelevada, al contrario que su productivi-dad, pues incluso permite cortar de formamanual piezas de espuma con superficiescurvas mediante el movimiento de lapieza alrededor de la lmina. Algunas deestas mquinas permiten la inclinacinde la lmina en relacin al plato permi-tiendo cortes en bisel.

Los rollos de espuma destinados amercados ms exigentes se obtienen conprecisin y exactitud de dcimas de mil-metro a velocidades de corte superiores alos 70 metros por minuto en mquinascomnmente designadas como "loo-ping", pues en ellas se introduce el blo-que de espuma de 60 o ms metros delongitud que se pega por los extremospara formar un anillo. Este anillo giracontinuamente en la estructura de lamquina y pasa por una lmina de cortede elevada precisin, detenindose sola-mente cuando el metraje pretendido parael rollo se alcanza, siendo cada unin de60 en 60 metros.

Otra mquina tradicional para el cortede espuma en rollo es la llamada "pee-ling". Aqu el bloque es perforado en elcentro a lo largo y colocado en la mqui-na dando vueltas sobre si mismo, cortan-do el espesor pretendido con cada vueltadel bloque.

Por ltimo, el corte de piezas consuperficies curvas se efecta con elevadaprecisin en mquinas de corte por con-trol numrico, asociadas a ordenadores yprogramas de diseo, comnmente lla-madas "copiadoras". Las piezas resultan-tes pueden exhibir superficies curvas endos dimensiones. La obtencin de piezascon formas tridimensionales requieren,adems del corte de superficies curvas endos dimensiones, otros cortes y termina-ciones en mquinas especiales, ya seanmquinas de corte de espuma comprimi-da en moldes o mediante fresado (cortepor abrasin).

Los rollos de espuma destinados a mercados

ms exigentes seobtienen con precisin y exactitud de dcimas

de milmetro

Almacn

Corte horizontal

Corte vertical

Looping

Adriano RochaGerente de Flexipol