NORMA NM 336:2012 MERCOSUR - AMN

Transcript of NORMA NM 336:2012 MERCOSUR - AMN

NORMA

MERCOSUR

Ensayos no destructivos Ultrasonidos en soldadura - Procedimiento Ensaios não destrutivos Ultrassom em solda - Procedimento

ASOCIACIÓN MERCOSUR DE NORMALIZACIÓN

NM 336:2012

Primer edición / Primeira edição 2012-08-08

Número de referencia

NM 336:2012

NM 336:2012

Índice Prefacio 1 Objeto 2 Referencias normativas

3 Definiciones

4 Certificación del personal

5 Procedimiento

6 Requisitos generales

7 Requisitos específicos

Anexo A (informativo) Figuras

Sumário Prefácio 1 Escopo 2 Referências normativas

3 Definições

4 Certificação de pessoal

5 Procedimento

6 Requisitos gerais

7 Requisitos específicos

Anexo A (informativo) Figuras

NM 336:2012

Prefacio La AMN - Asociación MERCOSUR de Normalización - tiene por objeto promover y adoptar las acciones para la armonización y la elaboración de las Normas en el ámbito del Mercado Común del Sur - MERCOSUR, y está integrada por los Organismos Nacionales de Normalización de los países miembros. La AMN desarrolla su actividad de normalización por medio de los CSM - Comités Sectoriales MERCOSUR - creados para campos de acción claramente definidos. Las Normas MERCOSUR son elaboradas de acuerdo con las reglas dadas en las Directivas AMN, Parte 2. Los proyectos de norma MERCOSUR, elaborados en el ámbito de los CSM, circulan para votación nacional por intermedio de los Organismos Nacionales de Normalización de los países miembros. La homologación como Norma MERCOSUR por parte de la Asociación MERCOSUR de Normalización requiere la aprobación por consenso de sus miembros. Esta Norma fue elaborada por el Comité Sectorial MERCOSUR CSM 24 - Ensayos No Destructivos. La versión en español del texto base del Proyecto de Norma MERCOSUR 24:02-00003 fue elaborado por Argentina y tuvo su origen en la norma ABNT NBR 15357. Se solicita atención a la posibilidad de que algunos elementos de este documento puedan ser objetos de derechos de patente. La AMN no es responsable por la identificación de cualquier o tales derechos de patente.

Prefácio A AMN – Associação MERCOSUL de Normalização – tem por objetivo promover e adotar as ações para a harmonização e a elaboração das normas no âmbito do Mercado Comum do Sul – MERCOSUL, e é integrada pelos Organismos Nacionais de Normalização dos países membros. A AMN desenvolve sua atividade de normalização por meio dos CSM – Comitês Setoriais MERCOSUL – criados para campos de ação claramente definidos. Normas MERCOSUL são elaboradas de acordo com as regras dadas nas Diretivas AMN, Parte 2. Os Projetos de Norma MERCOSUL, elaborados no âmbito dos CSM, circulam para votação nacional por intermédio dos Organismos Nacionais de Normalização dos países membros. A homologação como Norma MERCOSUL por parte da Associação MERCOSUL de Normalização requer a aprovação por consenso de seus membros. Esta Norma foi elaborada pelo Comitê Setorial MERCOSUL CSM 24 - Ensaios Não Destrutivos. A versão em português do texto-base do Projeto de Norma MERCOSUL 24:02-00003 foi elaborada pelo Brasil e teve origem na norma ABNT NBR 15357. Solicita-se atenção para a possibilidade de que alguns elementos deste documento possam ser objetos de direitos de patente. A AMN não é responsável pela identificação de qualquer ou tais direitos de patente.

NM 336:2012

NM 336:2012

1

Ensayos no destructivos - Ultrasonidos en soldadura - Procedimiento

Ensaios não destrutivos - Ultrassom em solda - Procedimento

1 Objeto 1.1 Esta Norma establece las condiciones mínimas exigibles para la realización del ensayo no destructivo por medio del método de ultrasonidos realizado en uniones soldadas, utilizando el método de corrección de amplitud por la distancia (DAC/TCG). 1.2 Esta Norma se aplica a inspecciones de soldadura a través de un instrumento de medición manual, semi-automático o automático, utilizando la técnica de pulso-eco. 2 Referencias normativas Los documentos indicados a continuación son indispensables para la aplicación de este documento. Para las referencias fechadas, se aplican solamente las ediciones citadas. Para las referencias sin fecha, se aplican las ediciones más recientes del documento normativo citado (incluyendo cualquier modificación). NM 335, Ensayos no destructivosUltrasonidos - Terminología NM ISO 9001:2009 3Ed, Sistemas de gestión de la calidad - Requisitos (ISO 9001:2008, IDT) NM ISO 9712, Ensayos no destructivos. Calificación y certificación del personal ISO/IEC 17024, Conformity assessment - General requirements for bodies operating certification of persons BS EN 12223, Non destructive testing - ultrasonic examination - Specification for calibration block Nº 1 BS EN 12668-1, Non destructive testing -Characterization and verification of ultrasonic examination equipment - Instruments BS EN 12668-2, Non destructive testing - Characterization and verification of ultrasonic examination equipment. Part 2: Probes BS EN 12668-3, Non destructive testing - Characterization and verification of ultrasonic examination equipment. Part 3: Combined equipment

1 Escopo 1.1 Esta Norma estabelece as condições mínimas exigíveis para a realização do ensaio não destrutivo por meio do método de ultrassom realizado em junta soldada, utilizando método de correção de amplitude pela distância (DAC/TCG). 1.2 Esta Norma aplica-se à inspeção de solda através de instrumento de medição manual, semi-automática ou automática, utilizando a técnica de pulso-eco. 2 Referências normativas Os documentos relacionados a seguir são indispensáveis à aplicação deste documento. Para referências datadas, aplicam-se somente as edições citadas. Para referências não datadas, aplicam-se as edições mais recentes do referido documento (incluindo emendas). NM 335, Ensaios não destrutivosUltrassom - Terminologia NM ISO 9001:2009 3Ed, Sistemas de gestão da qualidade - Requisitos (ISO 9001:2008, IDT) NM ISO 9712, Ensaios não destrutivo. Qualificação e certificação de pessoal ISO/IEC 17024, Conformity assessment - General requirements for bodies operating certification of persons BS EN 12223, Non destructive testing - ultrasonic examination - Specification for calibration block Nº 1 BS EN 12668-1, Non destructive testing - Characterization and verification of ultrasonic examination equipment - Instruments BS EN 12668-2, Non destructive testing -Characterization and verification of ultrasonic examination equipment. Part 2: Probes BS EN 12668-3, Non destructive testing -Characterization and verification of ultrasonic examination equipament. Part 3: Combined equipament

NM 336:2012

2

BS EN 27963, Calibration block Nº 2 for ultrasonic examination of welds ASTM E 317, Standard practice for evaluating performance characteristics of ultrasonic pulse-echo examination instruments and systems without the use of electronic measurement instruments 3 Términos y definiciones Para los fines de la presente Norma Mercosur se aplican los términos y las definiciones de la NM 335 y las siguientes: 3.1 ajuste de amplificación determinación de ganancia en decibeles (dB), necesario para que la señal producida por un reflector patrón alcance una amplitud dada 3.2 corrección de amplificación correcciones efectuadas en el nivel de ganancia, para ajustar la amplificación de barrido, proceder a la evaluación de discontinuidades y compensar las diferencias de acoplamiento, atenuación sónica existente entre el material a ser ensayado y el bloque de referencia 3.3 curva de referencia curva construida a partir de un reflector utilizado como referencia para el ajuste de amplificación de ensayo 3.4 sistema computarizado de ultrasonidos sistema en la cual la adquisición de datos es efectuada con recursos computacionales 4 Certificación del personal Los operadores de ensayos no destructivos de nivel 1, 2 y 3 deben estar calificados y certificados según la norma NM ISO 9712 por un organismo independiente y acreditado según la norma ISO/IEC 17024. 5 Procedimiento 5.1 Procedimiento escrito 5.1.1 Se deben registrar, en la secuencia indicada, los ítems siguientes: a) objetivo;

b) norma de proyecto, fabricación, construcción,

montaje y en servicio, incluyendo edición o revisión;

BS EN 27963, Calibration block Nº2 for ultrasonic examination of welds ASTM E 317, Standard pratice for evaluating performance characteristics of ultrasonic pulse-echo examination instruments and systems without the use of electronic measurement instruments 3 Termos e definições Para os fins da presente Norma Mercosul aplicam-se os termos e as definições na NM 335 e os seguintes: 3.1 ajuste da sensibilidade determinação de ganho em decibel (dB) necessário, para que o sinal produzido por um refletor-padrão atinja uma dada amplitude 3.2 correção da sensibilidade correções efetuadas no nível de ganho, para ajustar a sensibilidade de varredura, proceder à avaliação de descontinuidades e compensar as diferenças de acoplamento, atenuação sônica existente entre o material a ser ensaiado e o bloco de referência 3.3 curva de referência curva construída a partir de um refletor utilizado como referência para o ajuste da sensibilidade do ensaio 3.4 sistema computadorizado de ultrassom sistema no qual a aquisição de dados é efetuada com recursos computacionais 4 Certificação de pessoal Os profissionais de ensaios não destrutivos de nivel 1, 2 e 3 devem ser qualificados e certificados segundo a norma NM ISO 9712 por um organismo independente e acreditado segundo a norma ISO/IEC 17024. 5 Procedimento 5.1 Procedimento escrito 5.1.1 Devem constar, na sequência indicada, os seguintes itens: a) objetivo;

b) norma de projeto, fabricação, construção,

montagem e em serviço, incluindo edição ou revisão;

NM 336:2012

3

c) material (metal de base y metal de aporte) y espesor;

d) diseño con detalles dimensionales de la junta soldada;

e) instrumento de medición, tipo, fabricante y modelo;

f) palpador, tipo, dimensiones, ángulo, frecuencia y rango de espesor de utilización, citando fabricante y modelo;

g) técnica a ser usada (ejemplo: contacto directo y pulso-eco);

h) método y periodicidad de verificación del sistema de medición;

i) método de ajuste de la base de tiempos ;

j) ajuste de la amplificación del instrumento de medición;

k) condición superficial y técnica de preparación;

l) acoplante;

m) técnica de barrido;

n) sistema de adquisición de datos computarizados, incluyendo programa de computación (software) y versión del programa, cuando sea aplicable;

o) descripción del sistema de barrido (manual o automático), cuando sea aplicable;

p) requisitos adicionales (si hubiesen);

q) criterio de registro y aceptación de discontinuidades;

r) sistema de identificación y trazabilidad de los resultados;

s) registro de los resultados;

t) modelo de informe de registro de los resultados;

u) limpieza final;

v) requisitos de seguridad y ambiente conforme a 6.7.

En el caso que exista algún ítem citado en la norma de proyecto, fabricación, construcción, montaje y en servicio no contemplado en el mismo, éste se debe incluir aquí.

c) material (metal de base e metal de adição) e espessura;

d) desenho com detalhes dimensionais da junta soldada;

e) instrumento de medição, tipo, fabricante e modelo;

f) cabeçote, tipo, dimensões, ângulo, freqüência e faixa de espessura de utilização, citando fabricante e modelo;

g) técnica a ser usada (exemplo: contato direto e pulso-eco);

h) método e periodicidade de verificação do sistema de medição;

i) método de ajuste da escala horizontal;

j) ajuste da sensibilidade do instrumento de medição;

k) condição superficial e técnica de preparação;

l) acoplante;

m) técnica de varredura;

n) sistema de aquisição de dados computadorizados, incluindo programa de computador (software) e versão do programa, quando aplicável;

o) descrição do sistema de varredura (manual ou mecanizado), quando aplicável;

p) requisitos adicionais (se houver);

q) critério de registro e aceitação de descontinuidade;

r) sistemática de identificação e rastreabilidade dos resultados;

s) registro de resultados;

t) modelo de relatório de registro de resultados;

u) limpeza final;

v) requisitos de segurança e ambientais conforme 6.7.

Caso exista algum item citado na norma de projeto, fabricação, construção, montagem e em serviço não contemplado acima, este deve ser aqui incluído.

NM 336:2012

4

5.1.2 El procedimiento debe tener el nombre del emisor, estar numerado y tener indicación de revisión, identificación y firma del inspector de nivel 3 responsable. 5.2 Calificación del procedimiento 5.2.1 Todos los procedimientos de ensayo deben ser calificados por personal nivel 3 de acuerdo con la Norma de proyecto, fabricación, construcción y montaje y las evidencias de calificación deben estar disponibles para la apreciación del contratante. 5.2.2 Cuando no se especifique en la Norma de proyecto, fabricación, construcción y montaje, la calificación del procedimiento se debe efectuar en probetas representativas del ensayo a ser efectuado. Las características y la cantidad de probetas se deben aprobar por el contratante. 5.3 Instrumento de medición Para el ensayo de soldadura, se debe utilizar un instrumento de medición que cumpla los requisitos de la Norma de proyecto, fabricación, construcción, montaje e inspección en servicio. 6 Requisitos generales Las condiciones generales deben estar conforme a la Norma de proyecto, construcción, fabricación, montaje e inspección en servicio y con las complementaciones y excepciones descritas en 6.1 a 6.7. 6.1 Registro de los resultados 6.1.1 Los resultados de los ensayos se deben registrar por medio de un sistema de identificación y trazabilidad que permita correlacionar el lugar ensayado con el informe y viceversa. 6.1.2 La descripción de la sistemática de registro de los resultados puede ser exceptuada de constar en el procedimiento de ensayo, a criterio del contratante, si el ejecutante presenta en su sistema de calidad una sistemática según 6.1.1. 6.1.3 Se recomienda que la terminología para la determinación de las discontinuidades sea de acuerdo con la Norma del proyecto, fabricación, construcción, montaje e inspección en servicio. 6.1.4 Para los sistemas computarizados, se debe elaborar una sistemática de organización, identificación y archivo de los resultados de ensayo, que permita correlacionar el archivo de datos con el lugar de ensayo y viceversa.

5.1.2 O procedimento deve ter o nome do emitente, ser numerado e ter indicação de revisão, identificação e assinatura do inspetor nível 3 responsável. 5.2 Qualificação de procedimento 5.2.1 Todos os procedimentos de ensaio devem ser qualificados por profissional nível 3 de acordo com a Norma de projeto, fabricação, construção e montagem e as evidências da qualificação devem estar disponíveis para apreciação da contratante. 5.2.2 Quando não especificado na Norma de projeto, fabricação, construção e montagem, a qualificação do procedimento deve ser efetuada em corpos de prova representativos do ensaio a ser efetuado. As características e a quantidade dos corpos de prova devem ser aprovadas pela contratante. 5.3 Instrumento de medição Para o ensaio de solda, deve ser utilizado um instrumento de medição que atenda aos requisitos da Norma de projeto, fabricação, construção, montagem e inspeção em serviço. 6 Requisitos gerais As condições gerais devem estar conforme a Norma de projeto, construção, fabricação, montagem e inspeção em serviço e com as complementações e exceções descritas nos itens 6.1 à 6.7. 6.1 Registro dos resultados 6.1.1 Os resultados dos ensaios devem ser registrados por meio de um sistema de identificação e rastreabilidade que permita correlacionar o local ensaiado com o relatório e vice-versa. 6.1.2 A descrição da sistemática de registro dos resultados pode ser dispensada de constar no procedimento de ensaio, a critério da contratante, se o executante apresentar em seu sistema da qualidade uma sistemática que atenda a 6.1.1. 6.1.3 Recomenda-se que a terminologia para determinação das descontinuidades seja de acordo com a Norma de projeto, fabricação, construção, montagem e inspeção em serviço. 6.1.4 Para sistemas computadorizado, deve ser elaborada uma sistemática de organização, identificação e arquivamento dos resultados do ensaio, que permita correlacionar o arquivo de dados com o local ensaiado e vice-versa.

NM 336:2012

5

6.2 Materiales Los materiales a inspeccionar se deben clasificar de acuerdo con la Tabla 1, en función de sus propiedades acústicas.

6.2 Materiais Os materiais a serem inspecionados devem ser classificados de acordo com a Tabela 1, em função de suas propriedades acústicas.

Tabla 1 / Tabela 1

Grupo de materiales similares / Grupo de materiais similares

Grupo / Grupo Descripción del material / Descrição de material

1 Aceros al carbono / Aços-carbono

2 Aceros inoxidables austeníticos / Aços inoxidáveis austeníticos

3 Aluminio y sus aleaciones / Alumínio e suas ligas

NOTA Los otros materiales se deben considerar individualmente como un grupo. En este caso, se realiza una descripción sucinta de la composición del material. Ejemplo: acero con 9% de Cr y 1% de Mo / Outros materias devem ser considerados individualmente como um grupo. Neste caso, deve ser realizada uma descrição sucinta da composição do material. Exemplo: aço com 9% Cr e 1 % Mo).

6.3 Calibración del instrumento de medición 6.3.1 Proceso de calibración 6.3.1.1 El instrumento de medición y los materiales componentes del ensayo deben cumplir con los requisitos de la Norma ISO 9001. 6.3.1.2 La calibración del instrumento de medición se debe realizar de acuerdo con la BS EN 12668-1 y BS EN 12668-2. 6.3.1.3 La calibración de los bloques patrón deben estar de acuerdo con las BS EN 12223 y BS EN 27963. 6.3.1.4 El bloque de referencia debe presentar las mismas características del material a ensayar y responder a la Norma de proyecto, fabricación, construcción, montaje e inspección en servicio. 6.3.1.5 La periodicidad de calibración de los bloques depende de la frecuencia y condiciones de utilización. Se recomienda que la periodicidad de calibración sea 24 meses, como máximo. 6.4 Verificación del instrumento de medición 6.4.1 Las verificaciones a efectuar, así como los métodos, el error maximo admisible y la periodicidad, deben estar de acuerdo con la Tabla 2.

6.3 Calibração do instrumento de medição 6.3.1 Processo de calibração 6.3.1.1 O instrumento de medição e os materiais componentes do ensaio devem estar em conformidade com os requisitos da Norma ISO 9001. 6.3.1.2 A calibração do instrumento de medição deve ser realizada de acordo com as BS EN 12668-1 e BS EN 12668-2. 6.3.1.3 A calibração dos blocos padrão deve estar de acordo com as BS EN 12223 e BS EN 27963. 6.3.1.4 O bloco de referência deve apresentar as mesmas características do material a ser ensaiado e atender à Norma de projeto, fabricação, construção, montagem e inspeção em serviço. 6.3.1.5 A periodicidade de calibração dos blocos depende da freqüência e condições de utilização. Recomenda-se que a periodicidade de calibração não seja superior a 24 meses. 6.4 Verificação do instrumento de medição 6.4.1 As verificações a serem efetuadas, bem como os métodos, o erro máximo admissível e a periodicidade, devem estar de acordo com a Tabela 2.

NM 336:2012

6

Tabla 2 / Tabela 2 Verificación del instrumento de medición y palpadores /

Verificação do instrumento de medição e cabeçotes

Periodicidad mínima / Periodicidade (no mínimo)

Item a verificar / Item a ser verificado

Método / Método

Error máximo admisible / Erro

máximo admissível US Manual / US Manual b

c

US Mecanizado / US Mecanizado b d

Linealidad horizontal / Linearidade horizontal

ASTM E 317 o/ou

BS EN 12668-3apartado/item

3.2.1

BS EN 12668-3 apartado/item 3.2.1

Semanal / Semanal

Semanal / Semanal

Instrumento de medición / Instrumento

de medição Linealidad de control/ganancia /

Linearidade vertical ou controle/ganho

ASTM E 317 BS EN 12668-3apartado/item

3.2.2

BS EN 12668-3 apartado/item 3.2.2

Diaria / Diária Diaria / Diária

Punto de salida del eje sónico / Ponto de saída

do feixe sônico

BS EN 12668-3apartado 3.3.1 o

/ ou apartado/item

3.3.3

BS EN 12668-3 apartado/item 3.3.1

Diaria / Diária Diaria / Diária

Ángulo real del palpador / Ângulo real

do cabeçote

BS EN 12668-3apartado/item

3.3.2 o/ ou 3.3.3 ± 2º Diaria / Diária

Diaria / Diária

Perfil del eje sónico / Perfil do feixe sônico a

BS EN 12668-2

± 1º en el ángulo de

divergencia del eje / no ângulo de

divergência do feixe

Semanal / Semanal a

Mensual / Mensal

Palpadores / Cabeçotes

Alineamiento del eje sónico / Alinhamento do

feixe sônico

BS EN 12668-2apartado 7.9.4.1,

linea b) / item 7.9.4.1,

alínea b)

BS EN 12668-2 apartado/item

7.9.4.2

Mensual / Mensal

Mensual / Mensal

Estado físico y aspecto externo / Estado físico

e aspecto externo Diaria / Diária

Diaria / Diária

Amplificación y relación Señal-Ruido /

Sensibilidade e relação Sinal-Ruído

Semanal / Semanal

Semanal / Semanal

Duración del pulso / Duração de pulso

BS EN 12668-3apartado/item

3.4

BS EN 12668-3 apartado/item 3.4

Semanal / Semanal

Semanal / Semanal

Conjunto instrumento de medición - cables - palpador / Conjunto

instrumento de medição - cabos - cabeçotes

Resolución / Resolução e f Mensual /

Mensal Mensual / Mensal

a La verificación del perfil del eje sónico solo es requerido cuando se realiza el dimensionamiento de la altura de las discontinuidades. / A verificação do perfil do feixe sônico só é requerida quando for executado o dimensionamento da altura das descontinuidades.

b La periodicidad especificada se establecen para condiciones normales de trabajo. Esta periodicidad se puede reducir en función de la frecuencia de utilización, rugosidad superficial y característica de los equipamientos. / A periodicidade especificada é estabelecida para condições normais de trabalho. Esta periodicidade pode ser reduzida em função da freqüência de utilização, rugosidade superficial e características dos equipamentos. c Cualquier reparación o mantenimiento en el instrumento de medición implica la necesidad de una nueva calibración, independientemente de la periodicidad establecida. / Qualquer reparo ou manutenção no instrumento de medição implica a necessidade de nova calibração, independentemente da periodicidade estabelecida. d Otras Normas y periodicidades pueden ser aceptadas a criterio del contratante. / Outras Normas e periodicidades podem ser aceitas a critério da contratante. e Se deben utilizar dos reflectores adyacentes con distancia entre los picos maximizados para la altura total de la pantalla, de las señales respectivas en la base de tiempo, equivalentes a 2,25 longitudes de onda. / Devem ser utilizados dois refletores adjacentes com distância entre os picos maximizados para a altura total da tela, dos respectivos sinais na base de tempo, equivalentes a 2,25 comprimentos de onda. f La diferencia en amplitud entre el punto de intersección entre las señales indicadas en la nota 5 y el pico de menor señal debe ser 6 dB, como mínimo. / A diferença em amplitude entre o ponto de interseção entre os sinais descritos na nota 5 e pico de menor sinal deve ser de no mínimo 6 dB.

NM 336:2012

7

6.4.2 Las verificaciones indicadas en la Tabla 2 se deben registrar apropiadamente y deben estar disponibles para la apreciación del contratante. 6.5 Acoplante El acoplante debe tener buena propiedad de transmisión sónica del palpador a la pieza, no se debe utilizar un acoplante que contamine o dificulte la preparación de la superficie (limpieza) para la etapa subsiguiente. 6.6 Preparación de la superficie 6.6.1 La superficie de ensayo se debe adecuar para permitir el ensayo ultrasónico en la amplitud indicada conforme al método de fabricación. Las superficies pueden ser esmeriladas, granalladas, cepilladas, raspadas o preparadas de alguna u otra forma, para la realización del ensayo de acuerdo con el contratante. Se debe citar el método a emplear en la preparación de la superficie. El bloque de referencia debe tener, en la superficie de contacto del palpador y en la superficie opuesta, el mismo tratamiento superficial que la pieza en examen. 6.6.2 Para aceros inoxidables austeníticos y aleaciones de níquel, las herramientas de preparación de la superficie de estos materiales se deben utilizar solamente para ellas y seguir los siguientes requisitos: a) ser de acero inoxidable o revestido con este

material; b) los discos de corte y esmerilado deben tener

alma de nylon o similar. 6.7 Requisitos de seguridad y ambiente 6.7.1 Se deben considerar los aspectos ambientales, impactos ambientales y riesgos y peligros causados por la actividad de inspección en la fabricación, construcción y montaje y en servicio. 6.7.2 Antes de inicio de los trabajos de inspección dentro de las instalaciones del contratante, se debe obtener un permiso de trabajo, conforme a la norma específica, donde estén definidos los requisitos de seguridad para la ejecución de los trabajos de inspección. En caso de no conformidad, comunicar al área de gestión de seguridad industrial y medio ambiente. 6.7.3 Utilizar los elementos de protección personal (EPP) necesarios para la ejecución de

6.4.2 As verificações indicadas na Tabela 2 devem ser registradas apropriadamente e devem estar disponíveis para apreciação da contratante. 6.5 Acoplante O acoplante deve ter boa propriedade de transmissão sônica do cabeçote para peça, não sendo permitido acoplante que contamine ou dificulte a preparação da superfície (limpeza) para a etapa subsequente. 6.6 Preparação de superfície 6.6.1 A superfície de ensaio deve ser adequada para permitir o ensaio ultrassônico na sensibilidade indicada conforme o método de fabricação. As superfícies podem ser esmerilhadas, jateadas, escovadas, raspadas ou preparadas de alguma outra forma, para a realização do ensaio de acordo com o contratante. Deve ser citado o método a ser empregado na preparação da superfície. O bloco de referência deve ter, na superfície de contato do cabeçote e na superfície oposta o mesmo tratamento superficial da peça em exame. 6.6.2 Para aços inoxidáveis austeníticos e ligas de níquel, as ferramentas de preparação de superfície destes materiais devem ser utilizadas apenas para eles e atender aos seguintes requisitos: a) ser de aço inoxidável ou revestida com este

material; b) os discos de corte e esmerilhamento devem

ter alma de náilon ou similar. 6.7 Requisitos de segurança e ambientais 6.7.1 Devem ser considerados os aspectos ambientais, impactos ambientais e riscos e perigos causados pela atividade de inspeção na fabricação, construção e montagem e em serviço. 6.7.2 Antes do início dos trabalhos de inspeção dentro das instalações da contratante, deve ser obtida uma permissão de trabalho, conforme a norma específica, onde são definidos os requisitos de segurança para a execução dos trabalhos de inspeção. Em caso de não-conformidade, comunicar ao órgão gestor da segurança industrial e meio ambiente. 6.7.3 Utilizar os equipamentos de proteção individual (EPI) necessários para execução dos

NM 336:2012

8

los servicios de inspección, conforme a la legislación vigente. 6.7.4 Verificar si los accesos, andamios e iluminación son suficientes y adecuados. 6.7.5 Verificar si los trabajos de mantenimiento en paralelo no ofrecen riesgos a la seguridad. 7 Requisitos específicos 7.1 Inspección de soldadura 7.1.2 Palpadores 7.1.2.1 Deben cumplir la Norma de proyecto, fabricación, construcción y montaje de equipamiento. 7.1.2.2 Se recomienda en caso de dudas, el empleo de sistemas mecanizados-computarizados con palpadores de eje focalizado. 7.1.2.3 Los palpadores no deben producir ruido excesivo, de modo de permitir una fácil identificación de un eco con amplitud de 10% de altura total de pantalla, en su área de utilización. 7.1.2.4 Se recomienda para juntas a tope, la selección de los ángulos de los palpadores, observando los siguientes requisitos: a) el ángulo del palpador debe ser compatible

con el detalle dimensional de la unión soldada;

b) el ángulo del palpador debe ser compatible

con el tipo de discontinuidad a detectar; c) 60º y 70º para espesores hasta 15 mm; d) 60º y 70º o 45º y 60º para espesores entre

15 mm y 25 mm; e) 45º y 60º o 45º y 70º para espesores entre

25 mm y 40 mm; f) 45º y 60º para espesores por encima de

40 mm. 7.1.2.5 Para tipos de juntas diferentes de las juntas a tope, aplicar lo descrito en a) y b) de 7.1.2.4. Se deben utilizar, como mínimo dos palpadores de ángulos diferentes. 7.2 Ajuste del sistema de medición 7.2.1 Ajuste de la base de tiempo

serviços de inspeção, conforme a legislação vigente. 6.7.4 Verificar se os acessos, andaimes e iluminação são suficientes e adequados. 6.7.5 Verificar se os trabalhos de manutenção em paralelo não oferecem riscos à segurança. 7 Requisitos específicos 7.1 Inspeção de solda 7.1.2 Cabeçotes 7.1.2.1 Devem ser conforme a Norma de projeto, fabricação, construção e montagem do equipamento. 7.1.2.2 Recomenda-se, no caso de dutos, o emprego de sistemas mecanizados- computadorizados com cabeçotes de feixe focalizado. 7.1.2.3 Os cabeçotes não devem produzir ruído excessivo, de modo a permitir a fácil identificação de um eco com amplitude de 10% da altura total da tela, na sua área de utilização. 7.1.2.4 Recomenda-se, para juntas de topo, a seleção dos ângulos dos cabeçotes, observando os seguintes requisitos: a) o ângulo do cabeçote deve ser compatível

com o detalhe dimensional da junta soldada; b) o ângulo do cabeçote deve ser compatível

com o tipo de descontinuidade a ser detectada;

c) 60° e 70° para espessuras até 15 mm; d) 60° e 70° ou 45° e 60° para espessuras entre

15 mm e 25 mm; e) 45° e 60° ou 45° e 70° para espessuras entre

25 mm e 40 mm; f) 45° e 60° para espessuras acima de 40 mm. 7.1.2.5 Para tipos de juntas diferentes das juntas de topo, aplicar o descrito nas alíneas a) e b) de 7.1.2.4. Devem ser utilizados, no mínimo, dois cabeçotes de ângulos diferentes. 7.2 Ajuste do sistema de medição 7.2.1 Ajuste da base de tempo

NM 336:2012

9

7.2.1.1 El rango de la base de tiempo se debe seleccionar para cubrir la zona de ensayo definida por la norma, procedimiento o especificación utilizada. 7.2.1.2 Se debe hacer la regulación de la base de tiempo y su retardo con ayuda de un bloque patrón o de referencia mediante cálculos. Estos se deben verificar por medio de la ubicación de dos reflectores en la pieza de referencia. 7.3 Ajuste de amplificación 7.3.1 Debe ser conforme a lo establecido en la Norma de proyecto, fabricación, construcción y montaje del equipamiento. 7.3.2 El nivel de referencia se puede establecer por medio de la curva DAC o TCG. 7.3.3 Si en el trazado de la curva DAC, los últimos puntos permanecen por debajo del 20 % de la altura de pantalla, se debe construir una nueva curva a partir de estos puntos, denominada curva de referencia auxiliar, en caso en que el instrumento de medición no posea recursos de corrección digital de la curva de referencia. 7.4 Corrección por transferencia 7.4.1 La corrección debida a la pérdida o ganancia por transferencia para palpadores normales de ondas longitudinales de uno y dos cristales, se debe realizar de la manera siguiente: a) maximizar un eco de fondo del bloque de

referencia y, con el auxilio del control de ganancia, posicionarlo al 80% de la altura total de pantalla del instrumento de medición (GP);

b) con la misma ganancia, posicionar el

palpador en la pieza a ensayar: c) verificar la diferencia de altura de los ecos en

decibeles, siendo esta diferencia denominada perdida por transferencia (PT), que debe ser aumentada o disminuida sobre la ganancia primaria (GP);

d) la ganancia resultante es denominada

ganancia corregida (GC = GP ± PT). e) Es condición necesaria que el bloque de

referencia y la pieza a ensayar tengan el mismo espesor y las mismas características acústicas.

f) De no poder cumplirse con la condición e), se

debe considerar que influencia tiene sobre las alturas de los ecos, la diferencia de caminos

7.2.1.1 A faixa da base de tempo deve ser selecionada para cobrir a zona de ensaio definida na norma, procedimento ou especificação detalhada. 7.2.1.2 A regulagem da base de tempo e o atraso devem ser feitos com a ajuda de um bloco padrão ou de referência, mediante cálculos. Estes devem ser verificados por meio da localização dos refletores na peça de referência. 7.3 Ajuste da amplificação 7.3.1 Deve ser conforme prescrito na Norma de projeto, fabricação, construção e montagem do equipamento. 7.3.2 O nível de referência pode ser estabelecido por meio de curva DAC ou TCG. 7.3.3 Se na traçagem da curva DAC, os últimos pontos ficarem abaixo de 20 % de altura da tela, deve ser construída uma nova curva a partir destes pontos denominada curva de referência auxiliar, caso o instrumento de medição não possua recursos de correção digital da curva de referência. 7.4 Correção de transferência 7.4.1 A correção, devido à perda o ganho por transferência para cabeçotes normal monocristal e cabeçote de duplo cristal, deve ser executada da seguinte maneira:

a) maximizar um eco de fundo do bloco de

referência e, com o auxílio do controle de ganho, posicioná-lo a 80% da altura total da tela do instrumento de medição (GP);

b) com o mesmo ganho, posicionar o cabeçote

na peça a ser ensaiada; c) verificar a diferença na altura dos ecos em

decibels, sendo esta diferença denominada perda por transferência (PT), que deve ser acrescida ou diminuída no ganho primário (GP);

d) o ganho resultante é denominado ganho

corrigido (GC = GP ± PT). e) É condição necessária que o bloco de

referência e a peça a ser ensaiada tenham a mesma espessura e as mesmas características acústicas.

f) Caso não se cumpra esta condição e), deve se

considerar a influência sobre as alturas dos ecos, a diferença da distância percorrida e as

NM 336:2012

10

recorridos y de la características acústicas, de ambas piezas (influencia de la atenuación con la distancia)

g) En caso de que el bloque de referencia y la

pieza a ensayar no tengan el mismo espesor (o recorrido de referencia), se debe adoptar un criterio similar al descrito para palpadores angulares (ver 7.4.2). Las características acústicas de los bloques de referencia y de la pieza a ensayar, deben ser iguales. Los bloques de referencia deben tener la misma terminación superficial.

h) Si la terminación superficial de la pieza en

ensayo no es uniforme, se deben realizar todas las correcciones de transferencia necesarias.

7.4.2 La corrección debido a la pérdida o ganancia por transferencia para palpadores angulares, se debe ejecutar de la siguiente manera: a) con el bloque de referencia, se debe trazar la

curva mostrada en la Figura A.1, con dos palpadores del mismo ángulo, frecuencia, tipo y fabricante, utilizados en el ensayo, uno como emisor y otro como receptor;

b) los palpadores se deben posicionar conforme

la figura A.1, de modo de obtener la señal E/R1, siendo la señal maximizada y colocada al 80% de la altura de la pantalla;

c) sin alterar la ganancia, las señales de las

posiciones E/R2 y E/R3 se deben marcar en la pantalla;

d) interconectar los puntos de E/R1 a E/R3,

obteniendo una curva sobre la pantalla; e) con la misma ganancia, posicionar los

palpadores en la pieza a ensayar (Figura A.1), en la posición E/P1 y si la altura del eco de este posicionamiento fuera igual a la altura de la curva [párrafo b)], no se necesita corrección;

f) habiendo diferencias, se ajusta la altura

encontrada sobre el material de la pieza para la misma altura de la curva [párrafo b)] y se anota el numero de decibeles (PT) que deben ser aumentados o disminuidos sobre la ganancia primaria o ganancia auxiliar (GA);

g) la ganancia resultante se denomina ganancia

corregida (GC = GP ± PT) o (GC = GA ± PT).

h) Es condición necesaria que el bloque de

características acústicas, de ambas as peças (influência da atenuação sobre a distância).

g) No caso do bloco de referência e a peça a ser

ensaiada não terem a mesma espessura (ou percurso sônico), se deve adotar um critério similar ao descrito para cabeçotes angulares (ver 7.4.2). As características acústicas dos blocos de referência e da peça a ser ensaiada devem ser iguais. Os blocos de referência devem ter o mesmo acabamento superficial.

h) Se o acabamento superficial da peça em

ensaio não é uniforme, deve se realizar todas as correções de transferência necessárias.

7.4.2 A correção, devido a perda ou ganho por transferência para cabeçotes angulares, deve ser executada da seguinte maneira: a) com o bloco de referência, deve ser traçada a

curva mostrada na figura A.1, com dois cabeçotes de mesmo ângulo, freqüência, tipo e fabricante, utilizados no ensaio, um como emissor e outro como receptor;

b) os cabeçotes devem ser posicionados

conforme Figura A.1, de modo a se obter o sinal E/R1, sendo o sinal maximizado e colocado a 80% de altura da tela;

c) sem alterar o ganho, os sinais das posições

E/R2 e E/R3 devem ser marcados na tela;

d) interligar os pontos de E/R1 a E/R3, obtendo-

se uma curva sobre a tela; e) com o mesmo ganho, posicionam-se os

cabeçotes na peça a ser examinada (Figura A.1), na posição E/P1 e, se a altura do eco deste posicionamento for igual à altura da curva [alínea b)], não são necessárias correções;

f) havendo diferenças, ajusta-se a altura

encontrada no material da peça para a mesma altura da curva [alínea b)] e anota-se o número de decibels (PT) que devem ser acrescidos ou diminuídos no ganho primário (GP) ou ganho auxiliar (GA);

g) o ganho resultante é denominado ganho

corrigido (GC = GP ± PT) ou (GC = GA ± PT). h) É necessário que o bloco de referência tenha

NM 336:2012

11

referencia, tenga la misma terminación superficial en ambas caras y que el bloque de referencia y la pieza a ensayar, tengan las mismas características acústicas.

i) Si la terminación superficial de la pieza

ensayada no es uniforme, se deben realizar todas las correciones de transferencias necesarias.

7.4.3 La ganancia para el barrido debe ser la ganancia corregida aumentada en 6 dB. 7.4.4 Para la evaluación de discontinuidades, la ganancia debe ser la ganancia corregida, sin el aumento de 6 dB. 7.5 Técnica de barrido 7.5.1 Debe ser conforme a lo prescrito en la Norma de proyecto, fabricación, construcción y montaje de equipamiento. 7.5.2 El área recorrida por el palpador angular se debe inspeccionar con un palpador de ondas longitudinales suficiente para ensayar toda la soldadura y 20 mm de metal de base de cada lado de la soldadura, como mínimo, a lo largo de la sección transversal con incidencia del eje sónico lo mas perpendicular posible con la zona de unión (Figura A.2). El ensayo siempre que sea posible, se debe efectuar a ambos lados de la soldadura. Se debe efectuar la marcación física de los límites de área a recorrer por el palpador, por medio de pintura, lápiz, grabado, cinta magnética u otro medio adecuado. 7.5.3 Para cada tipo de equipamiento o instalación, se deben anexar los procedimientos de diseños esquemáticos de las juntas, indicando ángulos de palpador, superficies y lados de barrido a utilizar para inspeccionar el volumen total de la soldadura. 7.5.4 En las juntas que presentan un ángulo pequeño de bisel (narrow gap), se recomienda la utilización de la técnica tándem. 7.6 Criterio de evaluación y registro 7.6.1 El criterio de evaluación y registro de discontinuidades debe estar de acuerdo con la norma de proyecto, fabricación, construcción y montaje y/o especificaciones del proyecto. Para inspección en servicio, el criterio de aceptación debe ser aquel indicado por el contratante. 7.6.2 Cuando no sea definido por la norma de proyecto, fabricación, construcción y montaje, el siguiente criterio se puede utilizar, a elección de los involucrados:

o mesmo acabamento superficial em ambas faces e que o bloco de referência e a peça a ser ensaiada tenham as mesmas características acústicas.

i) Se o acabamento superficial da peça

ensaiada não é uniforme, deve se realizar todas as correções de transferência necessárias.

7.4.3 O ganho para varredura deve ser o ganho corrigido acrescido de 6 dB. 7.4.4 Para avaliação de descontinuidades, o ganho deve ser o ganho corrigido, sem o acréscimo de 6 dB. 7.5 Técnica de varredura 7.5.1 Deve ser conforme prescrito na Norma de projeto, fabricação, construção e montagem do equipamento. 7.5.2 A área percorrida pelo cabeçote angular deve ser inspecionada com cabeçote de ondas longitudinais suficientes para que seja ensaiada toda a solda e mais 20 mm de metal de base de cada lado da solda, ao longo da seção transversal, com incidência do feixe sônico o mais perpendicular possível com a zona de ligação (Figura A.2). O ensaio, sempre que possível, deve ser feito por ambos os lados da solda. Deve ser efetuada a marcação física dos limites da área a ser percorrida pelo cabeçote, por meio de tinta, lápis, riscador, fita magnética ou outro meio adequado. 7.5.3 Para cada tipo de equipamento ou instalação, devem ser anexados ao procedimento desenhos esquemáticos das juntas, indicando ângulos de cabeçote, superfícies e lados de varredura a serem utilizados para inspecionar o volume total da solda. 7.5.4 Em juntas que apresentam pequeno ângulo do bisel (narrow gap), recomenda-se a utilização da técnica tandem. 7.6 Critério de avaliação e registro 7.6.1 O critério de avaliação e registro de descontinuidades deve estar de acordo com a norma de projeto, fabricação, construção e montagem e/ou especificações de projeto. Para inspeção em serviço, o critério de aceitação deve ser aquele indicado pela contratante. 7.6.2 Quando não for definido pela norma de projeto, fabricação, construção e montagem, o seguinte critério pode ser utilizado, à escolha dos envolvidos:

NM 336:2012

12

a) se deben registrar todas las discontinuidades

con orientación longitudinal a la soldadura que tuvieran reflectividades:

mayor que en la curva de referencia de

50 %; o mayor que en la curva de referencia de

20 % y una longitud mayor que 20 mm; b) se deben registrar todas las discontinuidades

transversales a la soldadura que tuvieran reflectividades mayores que en la curva de referencia de 20 %;

c) discontinuidades registradas con posición

longitudinal a la soldadura son consideradas defectos y se deben reparar, si:

tuvieren reflectividad igual o mayor que la

curva de referencia de 100 %; o

tuvieren reflectividad entre las curvas de 50 % y 100 % (curva 50 % ≤ reflectividad < 100 %) y longitud mayor que 2 % del espesor o 15 mm, o el que sea mayor, o tuvieren reflectividad entre las curvas de 20 % y 50 % (curva 20 % ≤ reflectividad < 50 %) y longitud mayor que 1,5 de espesor o 25 mm, el que sea mayor;

d) discontinuidades registradas, con posición

transversal a la soldadura, esto es, que hayan sido detectadas por barrido paralelo o aproximadamente paralelo a la dirección longitudinal de la soldadura, se consideran defectos y se deben reparar.

7.6.3 La longitud de las discontinuidades registrables, se debe determinar por el método de caída de los 6 dB en los extremos de las discontinuidades. 7.6.4 La determinación de altura de las discontinuidades, cuando sea requerido, se debe realizar por medio del dimensionamiento mas indicado por sus características, orientación y morfología, de la discontinuidad. NOTA Se recomienda siempre que sea posible, el empleo de las técnicas basadas en difracción. 7.7 Calificación del procedimiento de ensayo 7.7.1 La calificación se debe efectuar con los bloques patrón y de referencia utilizados para la calibración del instrumento de medición. El procedimiento se considera calificado si la calibración se puede efectuar atendiendo lo descrito en 7.2.1.

a) devem ser registradas todas as

descontinuidades com orientação longitudinal à solda que tiverem a refletividade:

maior que a curva de referência de 50 %;

ou

maior que a curva de referência de 20 % e comprimento superior a 20 mm;

b) devem ser registradas todas as

descontinuidades transversais à solda que tiverem refletividade maior que a curva de referência de 20 %;

c) descontinuidades registradas com posição

longitudinal à solda são consideradas defeitos e devem ser reparadas se:

tiverem refletividade maior ou igual à

curva de referência de 100 %; ou

tiverem refletividade entre as curvas de 50 % e 100 % (curva 50 % ≤ refletividade < 100 %) e comprimento superior a 2 % da espessura ou 15 mm, o que for maior, ou tiverem refletividade entre as curvas de 20 % e 50 % (curva 20 % ≤ refletividade < 50 %) e comprimento superior a 1,5 da espessura ou 25 mm, o que for maior;

d) descontinuidades registradas, com posição

transversal à solda, isto é, que tenham sido detectadas por varredura paralela ou aproximadamente paralela à direção longitudinal da solda, são consideradas defeitos e devem ser reparadas.

7.6.3 O comprimento das descontinuidades registráveis deve ser determinado pelo método da queda dos 6 dB nos extremos das descontinuidades. 7.6.4 A determinação da altura das descontinuidades, quando requerida, deve ser realizada pelo método de dimensionamento mais indicado para as características, orientação e morfologia, da descontinuidade. NOTA Recomenda-se, sempre que possível, o emprego de técnicas baseadas em difração. 7.7 Qualificação do procedimento de ensaio 7.7.1 A qualificação deve ser efetuada nos blocos padrão e de referência utilizados para ajuste do sistema de medição. O procedimento é considerado qualificado se o ajuste puder ser efetuado atendendo ao descrito em 7.2.1.

NM 336:2012

13

7.7.2 Para situaciones específicas, siguiendo criterio de contratante, el procedimiento debe presentar resultados satisfactorios en un mínimo de dos probetas representativas de la pieza a ensayar conteniendo discontinuidades naturales o artificiales. 7.7.3 Para sistemas mecanizados- computarizados, adicionalmente a lo establecido en 7.5.1, el procedimiento debe presentar resultados satisfactorios en un mínimo de dos probetas, representativas de la pieza a ensayar conteniendo discontinuidades naturales o artificiales. 7.8 Revisión y recalificación del procedimiento de ensayo 7.8.1 Para ultrasonidos con barrido manual, siempre que cualquiera de las variables citadas en 5.1.1 fuera alterada, se debe emitir una revisión de procedimiento. 7.8.2 Siempre que cualquiera de las variables citadas en los párrafos b), c), e), f), g), h),i), j), n) y o) de 5.1.1 fuera alterado, el procedimiento se debe recalificar. 7.8.3 Para los ultrasonidos mecanizados, se debe realizar un análisis para verificar la necesidad de recalificación del procedimiento, en función de la alteración de cualquiera de las demás variables no citadas en 7.6.2. 7.9 Registro de los resultados Se debe emitir un informe conteniendo como mínimo: a) nombre del emisor (firma ejecutante);

b) identificación numérica;

c) identificación de la pieza, tipo, grado,

diámetro y espesor;

d) número y revisión del procedimiento;

e) identificación, incluyendo número de serie, de los instrumentos de medición y palpadores utilizados;

f) sistema de adquisición de datos computarizados, incluyendo programa de computación (software) y versión del programa, cuando sea aplicable;

g) equipamiento de barrido, cuando sea usado;

h) identificación del registro de calibración del instrumento de medición;

7.7.2 Para situações específicas, segundo critério da contratante, o procedimento deve apresentar resultados satisfatórios em no mínimo dois corpos de prova representativos da peça a ser ensaiada contendo descontinuidades naturais ou artificiais. 7.7.3 Para sistemas mecanizados- computadorizados, adicionalmente ao estabelecido em 7.5.1, o procedimento deve apresentar resultados satisfatórios em no mínimo dois corpos de prova representativos da peça a ser ensaiada contendo descontinuidades naturais ou artificiais. 7.8 Revisão e requalificação do procedimento de ensaio 7.8.1 Para ultrassom com varredura manual sempre que qualquer das variáveis citadas em 5.1.1 for alterada, deve ser emitida uma revisão do procedimento. 7.8.2 Sempre que qualquer das variáveis citadas nas alíneas b), c), e), f), g), h), i), j), n) e o) de 5.1.1 for alterada, o procedimento deve ser requalificado. 7.8.3 Para o ultrassom mecanizado deve ser realizada uma análise para verificar a necessidade de requalificação do procedimento, em função de alteração de qualquer uma das demais variáveis não citadas em 7.6.2. 7.9 Registro de resultados Deve ser emitido um relatório contendo no mínimo: a) nome do emitente (firma executante);

b) identificação numérica;

c) identificação da peça, tipo, grau, diâmetro e

espessura;

d) número e revisão do procedimento;

e) identificação, incluindo número de série, dos instrumentos de medição e cabeçotes utilizados;

f) sistema de aquisição de dados computadorizados, incluindo programa de computador (software) e versão do programa, quando aplicável;

g) equipamento de varredura, quando usado;

h) identificação do registro da calibração do instrumento de medição;

NM 336:2012

14

i) condición superficial;

j) acoplante utilizado;

k) superficie por donde se realizó el ensayo;

l) identificación del bloque de referencia utilizado;

m) registro de resultados: - nivel de respuesta;

- localización en relación a la dirección

longitudinal de la soldadura;

- croquis de la localización aproximada a la sección transversal de la soldadura;

- identificación y dimensiones de las discontinuidades;

- palpador utilizado en la detección de las discontinuidades;

- superficie de detección;

n) normas, incluyendo edición y revisión, o valores de referencia para la interpretación de los resultados;

o) veredicto, indicando aceptación, rechazo o recomendación de un ensayo complementario;

p) fecha;

q) identificación, firma y nivel del inspector responsable.

NOTA 1 En caso de que exista algún ítem citado en la norma de proyecto, fabricación, construcción y montaje no contemplados aquí, este debe ser incluido. NOTA 2 Para inspección en servicio, lo descrito en 7.9 o) solamente es requerido cuando fuera solicitado por el contratante.

i) condição superficial;

j) acoplante utilizado;

k) superfície por onde o ensaio foi realizado;

l) identificação do bloco de referência utilizado;

m) registro de resultados: - nível de resposta; - localização em relação à direção

longitudinal da solda; - croqui da localização aproximada na

seção transversal da solda; - identificação e dimensões da

descontinuidade; - cabeçote utilizado na detecção da

descontinuidade; - superfície de detecção;

n) normas, incluindo edição e revisão, ou valores de referência para interpretação dos resultados;

o) laudo indicando aceitação, rejeição ou recomendação de ensaio complementar;

p) data;

q) identificação, assinatura e nível, do inspetor responsável.

NOTA 1 Caso exista algum item citado na norma de projeto, fabricação, construção e montagem não contemplado acima, este deve ser aqui incluído. NOTA 2 Para inspeção em serviço, o descrito em 7.9 o) somente é requerido quando solicitado pela contratante.

NM 336:2012

15

Anexo A (informativo)

Figuras

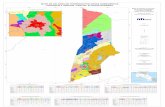

Figura A.1 - Corrección de pérdida por transferencia / Correção da perda por transferência

Bloque de referencia / Bloco de referência

Pieza / peça

NM 336:2012

16

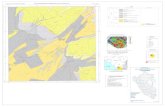

Figura A.2 - Movimiento del palpador en el área de barrido /

Movimento do cabeçote e área de varredura

Área de barrido / Área de varredura

Área de barrido / Área de varredura

Área de barrido / Área de varredura

Movimiento lateral / Movimento lateral

NM 336:2012

ICS 19.100 Descriptores: ensayos no destructivos; ultrasonidos; soldadura; procedimiento Palavras-chave: ensaios não destrutivos; ultrassom; solda; procedimento Número de páginas: 16

NM 336:2012

SINTESIS DE LAS ETAPAS DE ESTUDIO DE LA NORMA MERCOSUR NM 24:02-00003

Ensayos no destructivos

Ultrasonidos en soldadura – Procedimiento

1. INTRODUCCIÓN Esta Norma establece las condiciones mínimas exigibles para la realización del ensayo no destructivo por medio del método de ultrasonidos realizado en uniones soldadas, utilizando el método de corrección de amplitud por la distancia (DAC/TCG). Esta Norma se aplica a inspecciones de soldadura a través de un instrumento de medición manual, semi-automático o automático, utilizando la técnica de pulso-eco. 2. COMITÉ ESPECIALIZADO El texto del proyecto de norma MERCOSUR NM 24:02-00003 fue elaborado oportunamente por el SCM 24:02 – Ultrasonidos. En este proyecto participaron Brasil y Argentina y tuvo su origen en la norma ABNT NBR 15357. 3. MIEMBROS ACTIVOS EN LA ELABORACIÓN DEL PROYECTO ABNT - Associação Brasileira de Normas Técnicas IRAM - Instituto Argentino de Normalización y Certificación 4. MIEMBROS PARTICIPANTES EN EL PROCESO DE VOTACIÓN ABNT - Associação Brasileira de Normas Técnicas INTN - Instituto Nacional de Tecnología y Normalización IRAM - Instituto Argentino de Normalización y Certificación UNIT - Instituto Uruguayo de Normas Técnicas 5. CONSIDERACIONES El 2 de Febrero de 2012 fue a votación internacional para la consideración de los países miembros del MERCOSUR, por un período de 90 días, finalizando el 2 de Mayo de 2012. Uruguay aprobó el texto sin observaciones, mientras que Brasil y Argentina aprobaron el texto con observaciones. El documento fue finalmente enviado a AMN, conforme lo determina el reglamento para el estudio de normas MERCOSUR, para impresión y aprobación como norma MERCOSUR (NM).