MONOGRAFIA CICLO COMBINADO VENTANILLA 2.docx

-

Upload

jorge-rogger-yopla-basaldua -

Category

Documents

-

view

254 -

download

6

Transcript of MONOGRAFIA CICLO COMBINADO VENTANILLA 2.docx

“AÑO DE LA DIVERSIFICACIÓN PRODUCTIVA Y DEL FORTALECIMIENTO

DE LA EDUCACIÓN”

UNIVERSIDAD NACIONAL DE INGENIERÍA

FACULTAD DE INGENIERÍA MECÁNICA

CURSO : FUERZA MOTRIZ TÉRMICA

DOCENTE : ING. GALARZA SOTO WALTER HERBERT

INTEGRANTES : BOBADILLA MERLO, AL MARLON

CALDERON ZUÑIGA, ERIK JORGE

RAMOS NUÑEZ, EDGAR JHONATAN

YOPLA BASALDÚA, JORGE

SECCION : “A”

LIMA – PERÚ

2015

ESTUDIO DE UNA CENTRAL TÉRMICA DE CICLO COMBINADO DE 485MW

INDICE

1. INTRODUCCIÓN ………………………………………………………. 3

2. OBJETIVOS ……………………………………………………………. 4

3. EL CICLO COMBINADO ……………………………………………… 4

4. DESCRIPCION DE LA CENTRAL …………………………………… 8

4.1. Breve reseña histórica …………………………………………… 8

4.2. Identificación de la empresa ……………………………………. 10

4.3. La Central Ventanilla …………………………………………….. 11

5. CARACTERISTICAS DE LAS UNIDADES …………………………. 17

6. SUMINISTRO DE GAS NATURAL ………………………………….. 21

7. BALANCE DE ENERGIA ……………………………………………..

8. ANALISIS DE RESULTADOS ………………………………………..

1. INTRODUCCION

El presente trabajo describe a la Central Térmica de Ciclo Combinado

Ventanilla el cual brinda energía eléctrica a la población, se detalla su

ubicación geográfica, reseña histórica, principales unidades que tiene

instalado en su proceso de producción de energía eléctrica, tipos de

combustibles que utiliza y el balance de energía térmico el cual se

menciona a detalle considerando sus principales factores que intervienen en

los cálculos.

Los recientes desarrollos tecnológicos para las turbinas de gas han logrado

que el ciclo combinado de gas y vapor resulte muy atractivo desde el punto

de vista económico, ya que el ciclo combinado aumenta la eficiencia sin

incrementar mucho el costo inicial. Así, muchas centrales eléctricas nuevas

operan en ciclos combinados, y muchas centrales de vapor o de turbina de

gas existentes se están convirtiendo en centrales de ciclo combinado. Como

resultado de esta conversión, se han reportado eficiencias térmicas muy por

encima de 40%.

2. OBJETIVOS

2.1. OBJETIVO GENERAL

Determinar el Balance de Energía Térmico de la central térmica

de ciclo combinado Ventanilla.

2.2. OBJETIVOS ESPECÍFICOS

Analizar el funcionamiento de la central térmica Ventanilla.

Analizar la potencia de los principales unidades de la central.

Describir las principales unidades de la central térmica.

Verificar los principales parámetros que gobiernan la central.

3. EL CICLO COMBINADO

Una central de ciclo combinado es un sistema para producir electricidad de

modo más barato, más eficiente y con menos incidencia en la naturaleza

que empleando otros combustibles fósiles. Las emisiones gaseosas a la

atmósfera, el nivel de ruidos y los efluentes líquidos que generan permiten

cumplir con la legislación más restrictiva.

Incorporar uno o varios grupos formados por una turbina de gas completada

con un ciclo de vapor (caldera y turbina) que aprovecha la energía de los

gases de escape. Cada grupo utiliza para su refrigeración, un circuito

cerrado equipado con una torre de refrigeración, que minimiza el consumo

de agua.

Entre las ventajas de las centrales de ciclo combinado destacan las

siguientes:

Flexibilidad. Son capaces de operar en cualquier régimen de

funcionamiento, con gran rapidez de adaptación a las variaciones de

carga.

Arranque rápido. Están equipadas con dispositivos que permiten

tiempos de arranque muy cortos.

Diseño fiable y alta disponibilidad. El diseño está probado y,

normalmente, cada grupo cuenta con redundancias del 100% en los

equipos auxiliares importantes.

Alto rendimiento. Las modernas turbinas de gas y las de vapor hacen

que los grupos de ciclo combinado tengan un rendimiento más elevado

que el de cualquier otra central. El rendimiento global, en energía

primaria, puede ser un 57% superior.

Costes de operación bajos. Como resultado de las características y

optimización de los nuevos grupos, la operación es más sencilla y los

costes de generación, inferiores.

Tiempo de construcción reducido. Debido a que los proyectos siguen

diseños estándar, los plazos de construcción se reducen de forma muy

importante.

Sus emisiones son más bajas que en las centrales térmicas

convencionales.

Menor superficie por MW instalado si lo comparamos con las centrales

termoeléctricas convencionales (lo que reduce el impacto visual).

Bajo consumo de agua de refrigeración.

ESQUEMA DE GENERACION A CICLO COMBINADO

Para entender el funcionamiento de una central térmica de ciclo combinado

hay que conocer primero las partes que la forman:

Turbina de gas. Que consta de:

- Compresor, cuya función es inyectar el aire a presión para la

combustión del gas y la refrigeración de las zonas calientes.

- Cámara de combustión, donde se mezcla el gas natural

(combustible) con el aire a presión, produciendo la combustión.

- Turbina de gas, donde se produce la expansión de gases que

provienen de la cámara de combustión.

Consta de tres o cuatro etapas de expansión y la temperatura de los gases

en la entrada está alrededor de 1400ºC saliendo de la turbina a

temperaturas superiores a los 600ºC.

Caldera de recuperación. En esta caldera convencional, el calor de los

gases que provienen de la turbina de gas se aprovecha en un ciclo de

agua-vapor.

Turbina de vapor. Esta turbina acostumbra a ser de tres cuerpos y está

basada en la tecnología convencional.

Diagrama termodinámico

Es muy habitual que la turbina de gas y la turbina de vapor se encuentren

acopladas a un mismo eje de manera que accionan un mismo generador

eléctrico.

En primer lugar el aire es comprimido a alta presión en el compresor,

pasando a la cámara de combustión donde se mezcla con el combustible.

A continuación, los gases de combustión pasan por la turbina de gas donde

se expansionan y su energía calorífica se transforma en energía mecánica,

transmitiéndolo al eje. Los gases que salen de la turbina de gas se llevan a

una caldera de recuperación de calor para producir vapor, a partir de este

momento tenemos un ciclo agua-vapor convencional.

A la salida de la turbina el vapor se condensa (transformándose

nuevamente en agua) y vuelve a la caldera para empezar un nuevo ciclo de

producción de vapor.

Actualmente la tendencia es acoplar la turbina de gas y la turbina de vapor

a un mismo eje, de manera que accionan conjuntamente un mismo

generador eléctrico.

La utilización de gas natural para la generación de electricidad mediante la

tecnología del ciclo combinado se encuentra dentro de la política

medioambiental de un gran número de países, ya que ofrece un gran

número de ventajas en comparación con el resto de tecnologías de

producción eléctrica. En concreto, las emisiones de CO2 en relación a los

kWh producidos son menos de la mitad de las emisiones de una central

convencional de carbón.

4. DESCRIPCION DE LA CENTRAL

4.1.Breve reseña histórica

Empresas Eléctricas Asociadas fue creada en 1906 como una empresa

privada dedicada a la generación, la transmisión y la distribución de

electricidad. Posteriormente, en 1972, mediante Decreto Ley 19521, el

Estado se reservó las actividades de generación, transmisión,

distribución y comercialización de energía eléctrica para el servicio

público.

En 1974, la propiedad de la mayoría absoluta del capital de Empresas

Eléctricas Asociadas pasó a poder del Estado y, posteriormente,

modificó su razón social por Electrolima S. A.

En enero de 1994 fue creada la Empresa de Generación Eléctrica de

Lima S. A., luego de que el gobierno peruano aprobara la legislación

para separar la compañía estatal Electrolima S. A. en tres diferentes

unidades de negocio: generación, transmisión y distribución, conforme

a lo previsto en la Ley de Concesiones Eléctricas aprobada por Decreto

Ley 25844. Así, la Empresa de Generación Eléctrica de Lima S. A. fue

designada para llevar el negocio de generación de energía,

anteriormente a cargo de Electrolima S. A., y recibir los activos y el

personal asignados a dicha actividad.

El control de la Empresa de Generación Eléctrica de Lima S. A. fue

transferido al sector privado el 30 de noviembre de 1995, cuando el

Estado peruano vendió el total de sus acciones Clase A (que

representaban 60% de su capital social) a Generandes Co., por un

monto de 424 millones de dólares en efectivo y 100 millones de dólares

en valor nominal de papeles de la deuda externa peruana.

Posteriormente, mediante contrato suscrito el 12 de agosto de 1996,

Generandes Co. cedió su posición contractual en el contrato de

compra-venta de acciones celebrado con el Estado peruano a favor de

Generandes Perú S. A. Como resultado de la adquisición de acciones

que representaban 60% del capital social de Empresa de Generación

Eléctrica de Lima S. A., Generandes Perú S. A. se convirtió en titular de

un número suficiente de acciones para designar a la mayoría de

miembros del Directorio y ejercer el control efectivo de su gestión.

En julio de 1996, Empresa de Generación Eléctrica de Lima S. A.

acordó el cambio de su denominación social por Talleres Moyopampa

S. A. El 14 de agosto de 1996, Talleres Moyopampa S. A. se escindió y

dio lugar a la constitución de una nueva sociedad denominada

EDEGEL cuyas operaciones se iniciaron en esta última fecha. Dentro

del proceso de escisión que dio lugar al nacimiento de Edegel, Talleres

Moyopampa S. A., al amparo de lo autorizado por las leyes 26283,

26416 y 26561, capitalizó el excedente de reevaluación determinado

mediante una tasación independiente.

En junio de 2006 entró en vigencia la fusión por absorción de Etevensa

(CT. Ventanilla) por parte de EDEGEL; como consecuencia de esta

operación, EDEGEL asumió todos los derechos y las obligaciones de

Etevensa, la cual se extinguió.

Finalmente, en mayo de 2009 entró en vigencia la Reorganización

Simple que hizo efectiva la opción ejercida por Peruana de Energía

S.A.A. prevista en el Contrato de Financiamiento Proyectos Yanango y

Chimay suscrito con Edegel en marzo de 2000.

Mediante dicha operación, EDEGEL transfirió a favor de su filial,

Chinango S.A.C., un bloque patrimonial compuesto por la totalidad de

activos, pasivos, derechos, concesiones, autorizaciones, permisos y

licencias asociados a las centrales hidroeléctricas Yanango y Chimay.

Luego de la entrada en vigencia de la Reorganización Simple, EDEGEL

quedó como titular del ochenta por ciento del accionariado de Chinango

S.A.C., y Peruana de Energía S.A.A. como titular del veinte por ciento

restante.

4.2. Identificación de la empresa

Edegel S.A.A. (EDEGEL) es una sociedad anónima abierta constituida

y existente bajo las leyes de la República del Perú. EDEGEL tiene su

sede administrativa en la ciudad de Lima y desarrolla sus actividades

operativas en las provincias de Lima, Callao y Huarochirí del

Departamento de Lima.

Sus datos generales son los siguientes:

Nombre / Razón social : EDEGEL S.A.A.

Numero de RUC : 20330791412

Dirección Sede : Av. Víctor Andrés. Belaunde Nº 147, Int. 701 Vía

Principal Int. 801 San Isidro.

Teléfono/Fax : 215-6300 / 421-7378

El 14 de agosto de 1996 se constituyó como una sociedad anónima

mediante escritura pública otorgada ante el notario público de Lima

Ricardo Ortiz de Zevallos Villarán.

Posteriormente, modificó en su totalidad su estatuto social para

adaptarse a su condición actual de sociedad anónima abierta mediante

escritura pública de fecha 17 de noviembre de 1998, otorgada ante el

notario público de Lima Eduardo Laos de Lama. EDEGEL se encuentra

inscrita en la ficha N.° 131538, que continúa en la Partida Electrónica

N.°11008822 del Registro de Personas Jurídicas de la Oficina Registral

de Lima y Callao.

EDEGEL tiene como objeto social las actividades propias de la

generación de energía eléctrica en el marco de la legislación vigente. El

plazo de duración de la sociedad es indefinido. Por la naturaleza de su

actividad, a la compañía le corresponde el Código Internacional

Industrial Uniforme (CIIU) 4010.

La empresa comercializa en el mercado peruano potencia y energía

eléctrica, las cuales cumplen con todas las especificaciones de la

Norma Técnica de Calidad de los Servicios Eléctricos, siendo los más

importantes los niveles de tensión, la frecuencia y el tiempo de

indisponibilidad del servicio.

En la actualidad, EDEGEL es la compañía privada de generación de

electricidad con mayor capacidad instalada en el Perú. Cuenta con una

potencia instalada total de 1473.73 MW, de la cual 551.23 MW

corresponde a potencia hidroeléctrica y 922.50 MW a potencia

Térmica.

4.3.La Central Ventanilla

La Central Ventanilla está localizada en la Avenida del Bierzo, en el

distrito de Ventanilla, provincia del Callao, departamento de Lima.

Específicamente, está localizada en la margen derecha del rió Chillón,

en la localidad denominada “Pampa de los Perros”, alrededor de 10

kilómetros de la carretera a ventanilla (Av. Néstor Gambeta). El

proyecto está ubicado a 50 metros sobre el nivel del mar, y las

coordenadas del proyecto son: 11°56’14.19’’ latitud sur y 77°07’09.07’’

longitud este. El de la Unidad Productiva (Operativa) de la Central

Ventanilla corresponde principalmente al agua tratada proveniente del

sistema de enfriamiento del ciclo combinado (torres de refrigeración) de

la Central, las otras líneas de agua corresponden a los rechazos de la

planta de tratamiento de agua (retrolavado de filtros de lecho profundo

y poza de neutralización). El Vertimiento de la CT Ventanilla es

descargado al río Chillón y monitoreado de forma mensual por la

consultora SGS del Perú de acuerdo a los parámetros y límites dados

por R.D. 008-97-EM/DGAA, publicada en El Peruano el 17 de junio de

1997 para el sector eléctrico.

La Central Ventanilla inició sus actividades en Julio de 1993 con la

puesta en marcha de una Central Térmica con una potencia de 205.18

MW, que operaba en base a dos turbinas Westinghouse.

En Julio de 1997, la Central de Ventanilla amplió su potencia de

generación eléctrica a 500 MW, con la entrada en operación de dos

turbinas Siemens con una potencia de 160 MW cada una. La

ampliación de la Central Térmica fue aprobada mediante Memorando

No. 289-97- EM/DGAA y mediante Informe No. 35-97-DGAA/MG de

fecha 22 de Abril de 1997 del Ministerio de Energía y Minas.

Distribución de Planta

En el año 2002 se vendieron a terceros las dos turbinas Westinghouse

y fueron retiradas definitivamente en Junio de ese año. Por tanto, la

Central Térmica de Ventanilla queda constituida por dos turbinas

Siemens de 160 MW cada una que operaban utilizando combustible

Diesel 2.

En el año 2003, en el marco del proyecto Camisea, Ex - Etevensa se

adjudica los derechos para consumir gas natural en su Central (bajo la

modalidad de contrato “take or pay”). En ese contrato se consideraron

02 etapas: Operación en Ciclo Abierto y Operación en Ciclo

Combinado.

En la primera etapa, que consistió en ejecutar el Proyecto de

"Conversión a Gas Natural", se logró alcanzar una potencia estimada

de 324 MW en ciclo abierto y una generación energética anual

aproximada de 2554.4 GWh. El proyecto comprendió la conversión de

los dos turbogrupos existentes (TG3 y TG4) con gas natural en ciclo

abierto, para ello se realizaron las modificaciones necesarias al sistema

de combustible para adecuarlas al uso del gas natural, ejecutándose

obras para su tratamiento y distribución en la planta. Como resultado

de los trabajos las turbinas a gas cuentan con quemadores y equipos

de control para operar con gas natural como combustible principal y

diésel como combustible de emergencia. Esta etapa fue inaugurada y

puesta en servicio con la asistencia del Presidente de la República en

Agosto del 2004.

La segunda etapa fue la "Conversión a Ciclo Combinado", que

consistió en la conversión a ciclo combinado de las turbinas a gas TG 3

y TG4. Durante el año 2006 se finalizó la transformación a ciclo

combinado de la C.T. Ventanilla. Esta se realizó siguiendo los

lineamientos del Estudio de Impacto Ambiental del Proyecto de

Conversión a Gas Natural y Transformación a Ciclo Combinado, que

fue aprobado mediante Resolución Directoral Nº 007-2004-MEM/AAE

del 20 de Abril de 2004. Con la realización de estos proyectos la

Central Térmica de Ventanilla es actualmente la planta térmica con

mayor capacidad y eficiencia del país, con 492.74 MW.

Central Ciclo Combinado Ventanilla

Descripción De Procesos

El proceso de generación de energía en Ciclo Combinado une dos

ciclos, uno de gas (Bryton) y otro de vapor (Rankine). Su principal

característica consiste en aprovechar la energía térmica contenida en

los gases de escape del ciclo de gas para generar vapor con energía

suficiente como para aprovecharse en un ciclo de vapor.

Una central de ciclo combinado consiste básicamente en un grupo

Turbina a Gas-Generador, una chimenea recuperadora de calor

(HRSG) y un grupo Turbina a Vapor-Generador, formando un sistema

que permite generar electricidad.

Unidad Caldero HRSG

El proceso de generación de energía eléctrica en una central de ciclo

combinado comienza con la aspiración de aire desde el exterior siendo

conducido al compresor de la Turbina a Gas a través de un filtro.

El aire es comprimido y combinado con el combustible atomizado (Gas

Natural) en una cámara donde se realiza la combustión.

El resultado es un flujo de gases calientes que al expandirse hacen

girar la Turbina a Gas proporcionando trabajo. El generador acoplado a

la Turbina a Gas transforma este trabajo en energía eléctrica.

Los gases de escape que salen de la Turbina a Gas pasan a la

chimenea recuperadora de Calor o HRSG. En esta chimenea se extrae

la mayor parte del calor aún disponible en los gases de escape y se

transmiten al ciclo agua-vapor, antes de pasar a la atmósfera.

La Chimenea de recuperación se divide en tres áreas de intercambio

de calor:

Área 1: Se denomina economizador y está ubicado en la parte superior

de la chimenea. El agua a alta presión ingresa al economizador para

ser recalentada hasta el punto de saturación.

Área 2: Se denomina ciclo de evaporación y está ubicada en la zona

intermedia de la chimenea. Es donde se transforma el agua en vapor.

Área 3: Se denomina recalentador y está ubicada en la parte inferior de

la chimenea, zona donde la temperatura es más alta producto de que

está cerca de la salida de la Turbina a Gas.

Aquí el vapor saturado se recalienta aún más.

Posteriormente este vapor recalentado es inyectado en la Turbina a

Vapor donde se expande en las filas de alabes haciendo girar el eje de

esta Turbina lo que genera trabajo, el cual es transformado en energía

eléctrica en el generador acoplado a la Turbina a Vapor.

El vapor que sale de la Turbina de Vapor, pasa a un condensador

donde se transforma en agua. Este condensador es refrigerado

mediante un sistema que inyecta agua fría por la superficie del

condensador, lo que ocasiona la disipación del calor latente contenido

en el vapor.

Posteriormente el agua pasa a un desgasificador/tanque de agua de

alimentación. En el desgasificador se eliminan todos los gases no

condensables. El tanque envía, a través de bombas, el agua a alta

presión hacia la chimenea de recuperación para iniciar nuevamente el

ciclo.

La tensión que se genera en los generadores de las turbinas a gas y

vapor es de aproximadamente 13 kV que es elevada en los

transformadores principales conectados a cada generador, pudiendo

ser del orden de los 220 kV. Esto se realiza porque a baja tensión la

intensidad de corriente es muy alta, necesitándose cables de

transmisión de gran sección que soporten el flujo de electrones y

generando adicionalmente grandes pérdidas de transmisión. Al

elevarse la tensión, la intensidad de corriente es baja lo que origina una

reducción en las pérdidas de transmisión.

Planta Siemens

La Planta Siemens, está constituido por dos Turbogas (TG N° 3 y TG

N° 4) y una Turbina a Vapor (TV-5). Estas unidades entraron en

operación en el tercer trimestre 2006 (en ciclo combinado) y su modo

de operación es en base. La TG-3 y TG-4 están compuestos cada uno

por una unidad turbina-generador modelo SGT6-5 4000F de 156.72 y

155.94 MW de potencia efectiva respectivamente y la TV-5 modelo

SST6 5000 de 180.8 MW, utilizando como combustible gas natural.

5. CARACTERÍSTICAS DE LAS UNIDADES

Características de las unidades principales:

CARACTERÍSTICAS UNIDADES

MOTOR

Designación TG-3 TG-4 TV

Marca SIEMENS SIEMENS SIEMENS

Modelo V84.3A V84.3A SST6-5000

Serie 800305 800308 0-0

RPM 3600 3600 3600

Año 1997 1997 2006

Combustible Gas-Diesel Gas-Diesel

GENERADOR

Marca SIEMENS SIEMENS SIEMENS

Serie M127868 M127869 0-0

Modelo TLRI 108/36-36 TLRI 108/36-36 TLRI 108/46 -36

Potencia efectiva (MW) 484.9

Tensión (kV) 16 16 16

RPM 3600 3600 3600

Características de otras unidades:

Sistema de By Pass de 100% de la turbina a vapor

El condensador está diseñado para recibir el vapor excedente de la turbina

a vapor y drenajes misceláneos del sistema de vapor. El condensador

también está diseñado para permitir un by pass de 100% de vapor de la

turbina a vapor.

Bombas de condensado

Dos bombas de condensado accionado por un motor, cada una para el

100% de capacidad de la caldera, remueven condensado de la piscina

caliente (hotwell). Luego el condensado pasa a través de la sección de

tubos de precalentamiento de condensado de la caldera previo a entrar al

domo de baja presión y/o circular con la bomba de alimentación de la

caldera.

Bomba de agua de alimentación de la caldera

Dos bombas de alimentación cada una para el 100% de la capacidad de la

caldera (de tipo multietapa) que suministra agua de alimentación a las

secciones de alta presión y presión intermedia de la caldera. El motor

eléctrico que acciona la bomba está ubicado en una zona adyacente a la

caldera.

Bomba de Agua de Enfriamiento

Dos bombas de circulación aptas para trabajar hasta con agua de mar,

ambas para una capacidad del 50% de la turbina a vapor que bombea el

agua tratada desde el foso de la torre de enfriamiento hacia el condensador

y la retorna a la torre de enfriamiento.

Torre de enfriamiento

Dimensionado para la operación de una caldera recuperadora de calor (6

celdas). La torre de enfriamiento está construida sobre una piscina colectora

de concreto. La torre de enfriamiento provee el enfriamiento para el ciclo a

vapor. La torre de enfriamiento disipa el calor del agua de circulación por

medio de un diseño que considera ventilación mecánica.

Sistema de combustible

La Central opera principalmente con gas natural pero cuenta con un sistema

de respaldo en diesel para ciclo abierto. La zona de entrega del gas natural,

está ubicada dentro de los linderos de la Central en el límite de ingreso de

la Central Térmica de Ventanilla. El denominado “Plant Gate” cuenta con

una estación de recepción y medición de gas que abastece a la instalación.

La alimentación del diesel 2 se realiza a través de un diesel-ducto, mediante

el cual el diesel es enviado desde la Refinería La Pampilla a la Central

Ventanilla a través de una tubería de 2.7 km de longitud.

Tratamiento del agua

La planta de tratamiento de agua tiene como objetivo la producción de agua

desmineralizada para ser inyectada a las turbinas de gas en el proceso de

generación eléctrica. El proceso consiste en utilizar el agua obtenida del

subsuelo, mediante cinco pozos de agua localizados en la margen derecha

del río Chillón, al cual se le adiciona polímeros aglomerantes, continuando

el proceso con el filtrado, osmosis inversa y desionización, con la finalidad

de obtener agua desmineralizada para inyectarlas a las turbinas.

Planta de tratamiento de efluentes domésticos

Esta línea permite tratar las aguas residuales domesticas a través de la

técnica de aireación prolongada. Este proceso consiste en poner en

contacto durante un tiempo suficiente largo grandes cantidades de fangos

activados con pequeñas cantidades de bacterias contaminantes, de manera

que se logre una depuración lo más completa del agua a tratar y se

favorezca la auto-oxidación de las materias vivas engendradas a partir de la

demanda bioquímica de oxigeno; finalmente, el agua tratada es clorada a la

salida de la línea siendo usada exclusivamente en los sistemas de riego de

las áreas verdes de la Central Ventanilla.

Sistema de tratamiento de aguas residuales industriales

Este sistema de tratamiento de agua residual tiene tres líneas de manejo de

todos los efluentes líquidos producidos por la Central Térmica, de tal forma

que son aprovechados en el riego de las áreas forestadas o también son

evacuadas con la calidad adecuada para el vertimiento externo sin provocar

mayores daños al medio ambiente. En el ítem 3.8 se detalla este sistema.

Piscina de ecualización

Esta unidad tiene la finalidad de acondicionar la temperatura del agua

proveniente del ciclo combinado. Luego de ser acondicionado parte de esta

se utiliza para el riego de las áreas verdes y forestales de la Central, el resto

es retornado al río Chillón. En el ítem 3.8 se detalla este sistema.

Sistema de tratamiento de borras

La Central Ventanilla cuenta con un sistema para el tratamiento de aguas

oleosas producto de derrames, fugas de falsos arranques, limpieza de las

salas de máquinas, etc. Este sistema incluye un equipo de separación

agua-aceite (llamado TURBULO).

Protección contra incendios

El sistema de protección contra incendios de la planta esta provista de un

anillo principal (de tuberías), hidrantes y estaciones de mangueras

alimentadas desde un sistema de agua existente de acuerdo a las

recomendaciones de la NFPA.

Sistema eléctrico y de control

El generador sincrónico de 230 MVA, 16 KV, 60 Hz, está conectado a un

transformador de potencia elevador de 260 MVA, 16 / 220 KV, a través de

un sistema de barras capsuladas e interruptor de generador. Además de la

energía exportada al sistema de 220 KV, también hay una derivación en 16

KV para alimentar eléctricamente (a través de un transformador de servicios

auxiliares) todas las cargas de servicios auxiliares del proyecto de

conversión a ciclo combinado. Tanto el generador como también el

transformador de potencia elevador y el de servicios auxiliares tienen relés

de protecciones eléctricas, marca Siemens, modelo SIPROTEC.

Instrumentación y Control

El sistema de control de la planta, incluidas las turbinas a gas, la turbina a

vapor y el BOP (balance de planta), es del tipo DCS (Distributed Control

System), de la marca Siemens Westinghouse, modelo TXPTM . El hardware

y software de este sistema permite el control automático de toda la planta

desde una sala de control desde donde se monitorea y controla todo el

proceso.

6. SUMINISTRO DE GAS NATURAL

7. BALANCE DE ENERGIA

7.1. ASPECTOS GENERALES

7.1.1. Parámetros termodinámicos

Estos son los parámetros termodinámicos que se han usado en los

cálculos siguientes:

Parámetros termodinámicos

Presión P bar, kPa

Temperatura T °C, K

Entalpía h=Cp*T kJ/kg

Fracción molar fmi unidimensional

Calor específico Cp kJ/kg.K

Poder calorífico inferior PCI MJ/m3

Peso molecular M kmol/kg

Los gases en la Caldera

Calor específico ingreso Cpi kJ/kg.K

Calor específico salida Cps kJ/kg.K

Calor específico de gases Cpgases kJ/kg.K

7.1.2. Criterios considerados

Eficiencia de la cámara de combustión igual a 1.

La presión de caída por el filtro al ingreso del compresor.

Las eficiencias empíricas de los generadores se consideró en 0.98

Las eficiencias mecánicas consideradas para las turbinas y el

compresor son de 0.9

7.2. TURBINA A GAS

7.2.1. Condiciones ambientales

Las condiciones ambientales que se registran en este ciclo combinado

son:

Condiciones Ambientales

Presión barométrica kPa 101.3

Humedad relativa % 68%

Velocidad de viento km/h 5

Temperatura °C 15

Estas son las condiciones ideales en las que el aire entraría al

compresor.

7.2.2. Aire Filtrado

En un ciclo combinado real, es necesario un sistema de filtrado para el

aire antes de entrar al compresor. Este filtro es como una resistencia al

paso del aire, por lo que el aire pierde presión y la presión del aire

antes de ingresar a compresor sería menor. En la siguiente tabla se

observa la pérdida de presión del aire.

Condiciones de Ingreso de Aire a Compresor

Temperatura ambiente °C 15

Caída de presión en Filtro plg H20 2

Factor de conversión kPa/plg H2O 0.25

Presión ingreso a Compresor kPa 100.8

Temperatura de ingreso °C 15

Se tomará en cuenta las pérdidas de presión para calcular la potencia

del compresor

7.2.3. Compresor

Para poder hallar la potencia requerida por el compresor para

presurizar el aire, nos valemos en la siguiente tabla, se observa las

condiciones de ingreso y salida del aire del compresor.

Condiciones de descarga de Aire en Compresor

Presión ingreso a Compresor kPa 100.8

Temperatura ingreso °C 15

Relación de presiones 15

Propiedad del aire (k-1/k) 0.286

Temperatura ideal de salida °C 351

Eficiencia adiabática % 78%

Temperatura de aire a salida °C 446

Rango de Temperatura máx. °C 465

Rango de Temperatura min. °C 400

Y en la siguiente tabla tenemos los parámetros como el flujo del aire y

eficiencia mecánica, necesarios para determinar al eje del compresor

Potencia requerida por Compresor

Flujo de Gases kg/s 448.8

Flujo de GN kg/s 9.008

Flujo de aire kg/s 439.8

Relación Aire/gas kg/kg 48.8

Calor Especifico del

Aire

Cp, kJ/kgK 1.0035

Temperatura de Ingreso °C 15

Temperatura de salida °C 446

Potencia requerida (kW) 190381

Eficiencia Mecánica (%) 0.9

Potencia requerida en el eje (kW) 211535

7.2.4. Cámara de combustión

En la cámara de combustión se produce todo el calor ganado en el

ciclo combinado ya que esta energía se usa para mover las turbinas

acopladas al generador eléctrico. En la siguiente tabla se detalla la

información necesaria para calcular la potencia recibida en la cámara

de combustión y su valor en kW.

Potencia recibida por el GN en la CC

Poder Calorífico Bajo LHV MJ/m3 36.04

Flujo de Gas Natural sm3/s 9.008

Presión de ingreso de gas bar 15

Potencia recibida por comb. KW 324648

7.2.5. Turbina

Los gases de combustión calientes entran a la turbina a gas generando

potencia en la turbina. La siguiente información se usa para hallar la

potencia entregada por la turbina.

Potencia entregada por la Turbina

Flujo de Gases kg/s 448.8

Calor Especifico de Gases: ingreso kJ/kgK 1.265

Temperatura de Ingreso a Turbina °C 1050

Entalpia de ingreso a Turbina kJ/kg 1674.0

Calor Especifico de Gases: salida kJ/kgK 1.17

Temperatura de descarga de gases °C 560

Entalpia de salida de Turbina kJ/kg 974.3

Potencia entregada por los gases kW 314000

Eficiencia Mecánica % 0.9116

Potencia entregada en el eje (kW) 286242

7.2.6. Generador eléctrico

La potencia entregada por el generador es la diferencia entre potencias

de la turbina y el compresor. Entonces tenemos como resumen de

potencias la siguiente tabla.

Potencia entregada por el Generador

Potencia entregada en el eje de la turbina kW 211535

Potencia requerida en el eje del compresor kW 286242

Potencia entregada en el eje del

generador

kW 74707

Eficiencia del Generador % 98%

Potencia dada por Generador kW 73139

7.3.CALDERA RECUPERADORA HRSG

7.3.1. Parámetros de operación

En la caldera recuperadora, se tiene los siguientes parámetros en la

tabla que se muestra.

Propiedades de los Gases de Escape de Turbina a Gas

Cpi (KJ/KmolK)

Temperatura de Ingreso de Gases HRSG (°C) 560

Temperatura de salida de Gases HRSG (°C) 93.5

Flujo de gases de combustión (kg/s) 448.8

Oi= 8.3315 Os = 3.6665

Donde

Oi=Ti(K )100

Os=Ts(K )100

7.3.2. Eficiencia de la Caldera

Para determinar la eficiencia de la caldera recuperadora HRSG, se

va a determinar la cantidad de energía, en términos de kW, que

recibe el vapor en el ciclo combinado y lo que recibe los gases de

combustión.

En el siguiente cuadro detalla la energía recibida por el vapor:

LADO DEL VAPORVapor vivo a Turbina de HP

Flujo masico kg/s 49.883Entalpia de ingreso kJ/kgK 3470.6(-) Retiro de energia kW -173124

Vapor vivo de Turbina de HPFlujo masico kg/s 47.855Entalpia de ingreso kJ/kgK 3205.6(+) Aporte de energia kW 153404

Vapor a Turbina de IPFlujo masico kg/s 57.151Entalpia kJ/kgK 3532.1(-) Retiro de energia kW -201863

Vapor de Turbina de IPFlujo masico kg/s 6.184Entalpia kJ/kgK 2903(-) Retiro de energia kW -17952

Agua de AlimentacionFlujo masico kg/s 76.905Entalpia kJ/kgK 221.54(+) Aporte de energia kW 17038Calor recibido por el Vapor

(kW) -222498

En el siguiente cuadro se detalla la energía recibida por los gases

de combustión que salen de la turbina a gas:

LADO DE GASESIngreso de gases a HRSG

Flujo masico kg/s 448.8Entalpia kJ/kg 974.3(+) Aporte de energia kW 437274

Salida de gases de HRSGFlujo masico 448.8Entalpia 385.9(-) Retiro de energia kW 173197Calor entregado por gases

(kW)264077

Eficiencia del HRSG (%) 84.3%

La eficiencia de la caldera se obtiene mediante la razón del calor

recibido por el vapor con el calor entregado por los gases.

nHRSG=Calor recibido por el Vapor (kW )Calor entregado por gases(kW )

nHRSG=84.3%

7.3.3. Análisis de gases

Se calculan los calores específicos de los gases de combustión de

acuerdo a los parámetros anteriormente calculados.

Propiedades de los Gases de Escape de Turbina a

Gas

Cp -

Ingreso

Cp-Salida n (Kmol) M (kg)

CO2 51.8764 40.0017 3.60% 44.010

H2O 39.2625 33.9639 7.75% 18.015

O2 33.9025 29.7590 13.08% 31.999

N2 31.7718 29.1702 74.70% 28.013

(*) Ar 0.87% 39.948

(*) Se tomó el Cp = 0.5203 kJ/kgK .

Se calculan los calores específicos de los gases de combustión de

acuerdo a los parámetros anteriormente calculados.

En la siguiente tabla se detalla cómo se determina el calor específico

total de los gases.

Propiedades de los Gases de Escape de Turbina a GasCpi=nCp

(kJ/K)Cps=nCp

(kJ/K)m=n

M(kg)

Cpi(kJ/kgK)

Cps(kJ/kgK)

fm=mi/m

fmi.Cpi(kJ/kgK)

fmi.Cps (kJ/kgK)

CO2 1.8676 1.4401 1.6 1.179 0.909 0.0557 0.066 0.051

H2O

3.0428 2.6322 1.4 2.179 1.885 0.0491 0.107 0.093

O2 4.4345 3.8925 4.2 1.059 0.930 0.1472 0.156 0.137

N2 23.733 21.790 20.9 1.134 1.041 0.7358 0.835 0.766

5 1(*) Ar

0.3 0.520 0.520 0.0122 0.006 0.006

28.4 Cpgases (kJ/kgK) 1.169 1.053

Así ya tenemos determinado el cp de los gases de combustión a la salida de la turbina:

cpigases=1.169 kJkg . K

Con este cálculo se puede hallar la potencia entregada a la turbina que está en 7.2.5.

8. ANÁLISIS DE RESULTADOS

8.1. Potencias y Eficiencias

8.1.1. Pérdidas y Consumo Específico

Mediante la siguiente diagrama de Sankey, se muestra las pérdidas de

energía en cada etapa del ciclo del vapor y gas en términos de

potencias.

-------------------------------------

El consumo específico se calcula de la siguiente manera:

¿=mcomb

Pneta

∗3600

Donde:

mcomb :Flujo delcombustible enkg /s

Pneta=Potencia en los generadores en MW

¿=Consumoespecífico decombustible eng

kW−h

¿=9.008154

gkW −h

¿=211 gkW−h

9. Conclusiones y recomendaciones

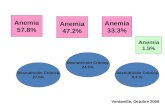

La eficiencia con que trabaja la planta es de 47% teniendo como

potencia neta de 154 MW y de pérdida de 170 MW.

La caldera recuperadora del ciclo combinado tiene una eficiencia de

84%.

El consumo específico del combustible es de 211 g/MW-h.