Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

-

Upload

jorge-luis-quintero-sieglett -

Category

Documents

-

view

227 -

download

0

Transcript of Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

1/29

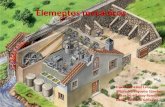

Análisis de Criticidad

Integrante:

QUINTERO, Jorge

V-12.644.547

Ciudad Guayana, Abril de 2015

República Bolivariana de Venezuela Universidad Nororiental Privada “Gran Mariscal de Ayacucho” Núcleo Ciudad GuayanaFacultad de Ingeniería

Cátedra: Mantenimiento III

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

2/29

INTRODUCCION

Hoy en día el ambiente competitivo de las empresas de mantenimiento está caracterizado por una serie

de fuerzas que han obligado a las compañías a cambiar su forma tradicional de desarrollar sus

operaciones. Es importante que las empresas se esfuercen a adaptarse cada vez más rápidamente a

realidades nuevas y complejas. La rapidez de los cambios en este ambiente de negocio, ha obligado a

las organizaciones a invertir y tomar decisiones basadas en información incompleta, incierta o imprecisa

y al mismo tiempo, a cumplir con las exigencias de producir a menor costo y con mayores niveles de

calidad y confiabilidad.

Durante muchos años las empresas se limitaron al diseño de sus planes de mantenimiento pensado en

las recomendaciones de los fabricantes, con base a las fallas ocurridas y en la experiencia operacional

interna y externa. Adicionalmente se divorciaba al operador de las actividades de mantenimiento de los

equipos. Esta práctica ha generado una visión truncada de los requerimientos reales de mantenimientosde los activos y sin considerar los niveles de riesgo asociados a SHA (Seguridad, Higiene y Ambiente) y

su impacto en procesos, así como también la condición de los equipos estáticos para la selección de las

estrategias de inspección y frecuencias.

El reconocimiento de estas limitaciones de los diseños tradicionales de planes de mantenimiento, ha

permitido el nacimiento de nuevas Metodologías como “Mantenimiento Centrado en Confiabilidad”,

“Inspección Basada en Riesgo”, “Análisis de Criticidad para Propósitos de Mantenimiento” y “Diseño de

Planes y Programas de Activos Basados en Confiabilidad”.

Debido a estos cambios, se desarrolló la metodología para el análisis de criticidad para optimizar los

planes de mantenimiento, mediante la integración de la metodología de Ciliberti, la metodología de

Mantenimiento Basado en Criticidad, Inspección Basada en Riesgo y el Mantenimiento Centrado en

Confiabilidad, agrupando los diferentes métodos que conforman las operaciones. El objetivo final es

mejorar los tiempos de generación de planes de cuidado y a su vez generar una lista jerarquizada de

equipos por nivel de criticidad, con el fin de generar los planes de cuidado de los equipos basados en el

nivel de riesgo.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

3/29

Definiciones Importantes

Análisis de Criticidad: Es una metodología que permite jerarquizar sistemas, instalaciones y equipos, en

función de su impacto global, con el fin de facilitar la toma de decisiones.

Confiabilidad : Es la probabilidad de que un equipo o sistema opere sin falla por un determinado período

de tiempo, bajo unas condiciones de operación previamente establecidas.

Confiabilidad Operacional : Es la capacidad de una instalación o sistema (integrados por procesos,

tecnología y gente), para cumplir su función dentro de sus límites de diseño y bajo un contexto

operacional específico.

Parámetros de la Confiabilidad Operacional : confiabilidad humana, confiabilidad de los procesos,

mantenibilidad de los equipos y la confiabilidad de los equipos.

Equipos Naturales de Trabajo: Se define como el conjunto de personas de diferentes funciones de la

organización, que trabajan juntas por un periodo de tiempo determinado en un clima de potenciación de

energía, para analizar problemas comunes de los distintos departamentos, apuntando al logro de un

objetivo común.

Jerarquía de Activos: Se define el número de elementos o componentes de una instalación y/o planta en

agrupaciones secundarias que trabajan conjuntamente para alcanzar propósitos preestablecidos.

Unidades de Proceso: Se define como una agrupación lógica de sistemas que funcionan unidos parasuministrar un servicio (ej. electricidad) o producto (ej. gasolina) al procesar y manipular materia prima e

insumos (ej. agua, crudo, gas natural, catalizador).

Sistemas: Es un conjunto de elementos interrelacionados dentro de las unidades de proceso, que tienen

una función específica. Ej. Separación de gas, suministrar aire, regeneración de catalizador, etc.

Confiabilidad

de Equipos

Confiabilidad

Humana

Mantenimiento

de EquiposConfiabilidad

de Procesos

Confiabilidad

Operacional

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

4/29

Riesgo: Es un término de naturaleza probabilística, que se define como “egresos o pérdidas probables

consecuencia de la probable ocurrencia de un evento no deseado o falla”. En este simple pero poderoso

concepto coexiste la posibilidad de que un evento o aseveración se haga realidad o se satisfaga, con las

consecuencias de que ello ocurra. Matemáticamente, viene dado por la expresión universal:

() = () ()

Dónde:

R (t): Riesgo

P (t): Probabilidad

C (t): Consecuencias

Consecuencia: Es el resultado de un evento. Puede existir una o más consecuencias de un evento, las

cuales sean expresadas cualitativa o cuantitativamente.

Criticidad : Es un indicador proporcional al riesgo que permite establecer la jerarquía o prioridades deprocesos, sistemas y equipos, creando una estructura que facilita la toma de decisiones acertadas y

efectivas, y permite direccionar el esfuerzo y los recursos a las áreas donde es más importante y/o

necesario mejorar la confiabilidad y administrar el riesgo.

Defecto: Es la causa inmediata de una falla: desalineación, mal ajuste, fallas ocultas en sistemas de

seguridad, entre otros.

Falla: Terminación de la habilidad de un ítem para ejecutar una función requerida.

Falla funcional : Es cuando el ítem no cumple con su función de acurdo al parámetro que el usuario

requiere.

Modo de falla: Es la forma por la cual una falla es observada. Describe de forma general como ocurre y

su impacto en la operación del equipo. Efecto por el cual una falla es observada en un ítem fallado.

Hechos que pueden haber causado cada estado de falla.

Mecanismo de falla: Es el proceso físico, químico u otro que ha conducido un deterioro hasta llegar a la

falla.

Prioridad : Es la importancia relativa de una tarea en relación con otras tareas.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

5/29

El Análisis de Criticidad

El análisis de criticidad es una metodología que permite establecer la jerarquía o prioridades de

procesos, sistemas y equipos, creando una estructura que facilita la toma de decisiones acertadas y

efectivas, direccionando el esfuerzo y los recursos en áreas donde sea más importante y/o necesario

mejorar la confiabilidad operacional, basado en la realidad actual.

El mejoramiento de la confiabilidad operacional de cualquier instalación o de sus sistemas y

componente, está asociado con cuatro aspectos fundamentales:

Confiabilidad humana

Confiabilidad del proceso

Confiabilidad del diseño

Confiabilidad del mantenimiento.

El análisis de criticidades da respuesta a muchas interrogantes, dado que genera una lista ponderadadesde el elemento más crítico hasta el menos crítico del total del universo analizado, diferenciando tres

zonas de clasificación:

Alta criticidad

Mediana criticidad

Baja criticidad

Una vez identificadas estas zonas, es mucho más fácil diseñar una estrategia, para realizar estudios o

proyectos que mejoren la confiabilidad operacional, iniciando las aplicaciones en el conjunto de procesos

o elementos que formen parte de la zona de alta criticidad. Los criterios para realizar un análisis decriticidad están asociados con:

Seguridad

Ambiente

Producción

Costos de operación

Mantenimiento

Rata de fallas

Tiempo de reparación

Estos criterios se relacionan con una ecuación matemática, que genera puntuación para cada elemento

evaluado. La lista generada, resultado de un trabajo de equipo, permite nivelar y homologar criterios para

establecer prioridades, y focalizar el esfuerzo que garantice el éxito maximizando la rentabilidad.

Desde el punto de vista matemático la criticidad se puede expresar como:

Crit icidad = Frecuenc ia x Cons ecuencia

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

6/29

Donde la frecuencia está asociada al número de eventos o fallas que presenta el sistema o proceso

evaluado y, la consecuencia está referida con: el impacto y flexibilidad operacional, los costos de

reparación y los impactos en seguridad y ambiente.

Descripción de la metodología de Análisis de Criticidad

Para determinar la criticidad de una unidad o equipo se utiliza una matriz de frecuencia por consecuencia

de la falla. En un eje se representa la frecuencia de fallas y en otro los impactos o consecuencias en los

cuales incurrirá la unidad o equipo en estudio si le ocurre una falla.

Figura Matriz de criticidad

La matriz tiene un código de colores que permite identificar la menor o mayor intensidad de riesgo

relacionado con el Valor de Criticidad de la instalación, sistema o equipo bajo análisis.

Técnicas de Análisis de Riesgo

Existen diferentes técnicas para dimensionar el riesgo, todas ellas enmarcadas en tres modalidades

técnicas “Cualitativas”, “Semi- Cuantitativas” y técnicas “Cuantitativas”.

Técnicas cualitativas: Las técnicas cualitativas como su nombre lo indica, obedecen a

razonamiento de naturaleza cualitativa, donde la estimación de la probabilidad de ocurrencia de

los eventos y de sus respectivas consecuencias se realiza utilizando una escala relativa donde

no se establecen rangos numéricos explícitos.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

7/29

La estimación del riesgo pasa por estimar la probabilidad de ocurrencia de un evento (frecuencia de

ocurrencia) y sus consecuencias. Las técnicas cualitativas, proponen estimar ambos términos,

cualificándolos como se muestra a continuación:

Estimación cualitativa de la frecuencia

1.- Extremadamente improbable.

2.- Improbable

3.- Algo probable

4.- Probable

5.- Muy probable

Estimación cualitativa de consecuencias

A.- No severa

B.- Poco severas

C.- Medianamente severasD.- Muy severas

E.- Extremadamente severas

Una vez que las probabilidades de cada evento han sido estimadas conforme a la escala relativa descrita

anteriormente; y por otra parte, las consecuencias han sido categorizadas dependiendo de su severidad

relativa, se puede estimar cualitativamente el riesgo asociado a cada escenario considerado y agrupar

los escenarios en diferentes grupos donde las probabilidades y consecuencias sean equivalentes.

Una de las debilidades de esta técnica, es que debido a su naturaleza cualitativa, en ciertas ocasiones ydependiendo de la percepción de los analistas, un mismo evento podría ser categorizado en diferentes

escalas; de allí la importancia de establecer cierto esquema referencial para definir en forma más

explícita los diferentes niveles de probabilidades y consecuencias, y por otra parte conservar el mismo

equipo de trabajo durante todo el desarrollo del análisis de riesgo.

Un ejemplo de esta técnica de análisis cualitativo es la metodología de puntos, como se muestra en la

siguiente figura.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

8/29

Figura Metodología de Criticidad de Puntos.

Técnicas Semi- Cuantitativas: Al igual que las técnicas cualitativas, son técnicas blandas, de fácil

manejo y comprensión, cuya mayor virtud es la de proveer un valor de criticidad, proporcional al

riesgo, que permite jerarquizar opciones para tomar una decisión, componentes dentro de un

sistema, equipos o subsistemas en una instalación, etc., pero que por su carácter semi-

cuantitativo no permiten obtener valores absolutos de riesgo y por ende no son las más

adecuadas para establecer la tolerabilidad del riesgo.

En las técnicas semi-cuantitativas, se establecen rangos relativos para representar las probabilidades de

ocurrencia y las consecuencias correspondientes, llegándose a establecer una matriz de criticidad o de jerarquización del riesgo, que si bien no corresponde a valores absolutos, si representan rangos

numéricos de riesgo.

Posteriormente, una vez cuantificadas (al menos comparativamente) las probabilidades de ocurrencia y

las respectivas consecuencias, se procede a estimar en forma relativa el riesgo.

Técnicas Cuantitativas: Para realizar un dimensionamiento más objetivo del Riesgo, que permita

juzgar sobre bases más sólidas su tolerabilidad, existe técnicas cuantitativas, mucho más

complejas que las técnicas cualitativas y semi cuantitativas y que por ende requieren mayor

tiempo para su desarrollo.

Las técnicas cuantitativas permiten determinar valores absolutos de riesgo, que pueden tratarse como

egresos probables y por ende incluirse en evaluaciones financieras a ser tomados en consideración en

cualquier proceso de toma de decisiones.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

9/29

El objetivo principal es determinar el riesgo asociado a un evento, escenario o decisión en particular a

través de la cuantificación explícita de la probabilidad y las consecuencias, como se muestra en la figura.

FUNDAMENTOS DEL ANALISIS DE CRITICIDAD

El Análisis de Criticidad (AC) es una metodología “semi-cuantitativa” para dimensionar el riesgo que

permite establecer jerarquías o prioridades de instalaciones, sistemas, equipos y dispositivos (ISED ́S),

de acuerdo a una figura de mérito llamada “Criticidad”; que es proporcional al “Riesgo”: La Criticidad se

calcula mediante la siguiente ecuación:

CRITICIDAD = Frecu encia de Fal la x Imp acto

La cual es proporcional a la siguiente ecuación:

RIESGO = Probabi l idad d e Fal la x Con secuenc ia.

La Frecuencia de Falla es proporcional a la probabilidad de falla y el Impacto es proporcional a la

Consecuencia de una falla; en consecuencia; CRITICIDAD es Proporcional al RIESGO. El análisis de

criticidad es una técnica de fácil manejo y comprensión en el cual se establecen rangos relativos para

representar las probabilidades y/o frecuencias de ocurrencia de eventos y sus impactos o

consecuencias.

Ambas magnitudes; frecuencias e impactos; se llevan entonces a una matriz; como la mostrada en la

siguiente figura.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

10/29

que tiene un código de colores que denotan la menor o mayor intensidad del riesgo relacionado con la

instalación, sistema, equipo o dispositivo bajo análisis. En la figura anterior; muestra un típico arreglo de

una matriz de riesgo 4x4 semi cuantitativa; Puede verse en la figura que el eje de la probabilidad o

frecuencia se divide en rangos calificados como Alto, Medio, Bajo y Remoto; y de igual manera se

dividen las consecuencias en rangos calificados como Grave; Substancial, Marginal e Insignificante.

Estos rangos deben asociarse a valores numéricos para estudios cuantitativos y/o a descripciones muy

claras para el caso de estudios semi-cuantitativos o cualitativos.

En la matriz pueden identificarse tres regiones; a saber

Región de Riesgo Inaceptable.

Región de Riesgo Aceptable

Una región entre las regiones de riesgo aceptable y riesgo inaceptable en la cual se

requiere de acciones de evaluación detallada, gerencia y monitoreo del riesgo.

METODOS PARA ANALISIS DE CRITICIDAD

Durante el proceso de concepción y diseño de una estructura de criticidad para un sistema, proceso o

negocio en particular, debe tomarse en cuenta tres grandes tareas:

Realizar un exhaustivo análisis estadístico de eventos, de falla y de su impacto global en el

negocio, para establecer rangos relativos para las frecuencias de falla y para los impactos o

consecuencias de falla.

Establecer claramente lo que se considerará como riesgo intolerable y lo que se considerará

como riesgo tolerable; lo cual implica un extenso análisis de “tolerabilidad del riesgo” en toda la

organización, y la revisión de normas, estándares y regulaciones vigentes por tipo de proceso.

Lograr un “gran acuerdo” aceptado a todos los niveles de la organización o proceso donde se

utilizará la estructura de criticidad y unificar criterios para su interpretación y correcta utilización.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

11/29

Las tareas previamente expuestas son seguramente posibles, pero también implican un considerable

esfuerzo de análisis y el consumo de recursos y tiempo; por esta razón, muchas organizaciones deciden

buscar entre las estructuras de criticidad ya diseñadas y probadas para adoptar una de estas

metodologías (la que mejor se adecue a la naturaleza del proceso o negocio bajo análisis).

A continuación se describen brevemente algunas de las metodologías de criticidad de más amplia

aceptación en la industria de procesos.

Método de Ciliberti

Este enfoque de carácter cualitativo, combina dos (2) matrices de criticidad; una construida desde la

óptica de seguridad de los procesos y otra construida desde la óptica del impacto en producción.

Ambas matrices se integran en una matriz de criticidad global, para obtener la criticidad total del equipoestudiado. Es el más completo de los métodos, ya que considera las probabilidades y consecuencias en

las áreas de SHA y producción separadamente y luego une los resultados.

El análisis comienza cuando el analista evalúa las consecuencias y las probabilidades del criterio de

seguridad, higiene y ambiente y el criterio de proceso del activo a ser analizado.

Según los datos de entrada, los cuales son: las condiciones operacionales, probabilidad, consecuencia,

pérdida de la producción, otros, los valores arrojados por el análisis se introducen en la matriz

correspondiente a cada criterio (primera matriz), logrando como resultado la criticidad para el criterio deSHA.

Para el criterio de proceso, estos valores se introducen en la segunda matriz para ajustar los niveles de

criticidad obtenidos de la matriz anterior, con el fin de obtener el nivel de criticidad para el activo

analizado.

Finalmente ambos resultados se combinan en una matriz resultante, tal, como se muestra en la siguiente

figura.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

12/29

Mantenimiento Basado en Criticidad

El Mantenimiento Basado en Criticidad (CBM), equilibra el nivel de criticidad desde la óptica del proceso

igualmente al de seguridad, estableciendo un reporte de criticidad que establece un rendimiento de la

inversión a las compañías para los esfuerzos de integridad mecánica, mientras que a su vez establece la

complacencia con las regulaciones gubernamentales. Este acercamiento perfecciona la efectividad del

programa de integridad mecánica, enfocándose en los equipos más importantes, o críticos.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

13/29

Todos los equipos del proceso se evalúan con énfasis igual en el peligro (salud, seguridad, y ambiental)

y criterios de proceso. Cada equipo recibe un grado compuesto basado en las entradas del peligro y del

proceso. El grado compuesto se utiliza para establecer una graduación de la criticidad del proceso y del

peligro (PHCR) para ese equipo.

El valor de PHCR es una graduación relativa en una jerarquía total de la criticidad que se utilice para

determinar las prioridades para los programas de mantenimiento, las inspecciones y las reparaciones.

Inspección Basada en Riesgo (IBR)

Este análisis de criticidad se basa en la aplicación de la etapa inicial (Fase de Análisis Cualitativo) del

estudio de IBR (Inspección Basada en Riesgo), fundamentada en las normativas API RP-580 y API PUB-

581.

Esta metodología permite calcular la criticidad (riesgo) con base en el análisis del comportamiento

histórico, modos de degradación o deterioro, características de diseño, condiciones de operación,

mantenimiento, inspección y políticas gerenciales tomando en cuenta al mismo tiempo la calidad y

efectividad de la inspección, así como las consecuencias asociadas a las potenciales fallas.

Esta es una metodología especial de análisis de criticidad para equipos estáticos y solo aplica para

aquellos equipos cuyo principal mecanismo de deterioro es la corrosión.

Esta metodología permite la ubicación de los equipos analizados en una matriz de 5x5 (Figura abajo

mostrada) que presenta cuatro niveles de clasificación de riesgo que son: riesgo bajo representado

típicamente en color blanco o verde, riesgo medio presentado en amarillo, riesgo medio – alto graficado

en naranja y alto riesgo mostrado en rojo.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

14/29

La metodología de IBR además de determinar el nivel de riesgo asociado a los componentes estáticos

de un sistema sometidos a procesos de corrosión, permite evaluar la efectividad del plan de inspección

para reducir dicho riesgo.

En dicha metodología se define la falla como cualquier evento que ocasione la rotura de los límites del

equipo. Por lo que se puede afirmar que la falla considerada en IBR es la pérdida de la función de

contención del fluido presurizado, dicho en otras palabras, la fuga del fluido presurizado al medio

ambiente. Un programa exhaustivo de IBR debe incluir todos los equipos estáticos que componen la

barrera de contención de presión del sistema en evaluación, de acuerdo con las necesidades del

usuario. Estos equipos deben ser, entre otros, recipientes a presión (torres, tambores, tanques, etc.) y

sistemas de tuberías de proceso.

EL análisis IBR completo implica tres fases diferentes:

Fase I. Análisis cualitativo de riesgo.

Fase II. Análisis semi - cuantitativo de riesgo.

Fase III. Análisis cuantitativo de riesgo.

Como se mencionó previamente, esta metodología propone la determinación del riesgo con base en

modelos de cálculo que consideran el análisis del comportamiento histórico, modos de degradación o

deterioro, características de diseño, condiciones de operación, mantenimiento, inspección y políticas

gerenciales tomando en cuenta La calidad y efectividad de la inspección, así como las consecuencias

asociadas a las potenciales fallas.

Estos cálculos son bastante más detallados y exhaustivos que los realizados para las metodologías de

criticidad previamente expuestas y los procedimientos para realizarlos están contenidos las Normativas

API 580 y 581.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

15/29

Pasos del análisis de criticidad

Para realizar en Análisis de Criticidad debes seguir los siguientes pasos:

Primer paso: Definir el nivel de análisis: Se deberán definir los niveles en donde se efectuará elanálisis: instalación, sistema, equipo o elemento, de acuerdo con los requerimientos o

necesidades de jerarquización de activos:

Información necesaria:

Se requiere contar con la siguiente información para realizar el análisis:

Relación de las instalaciones (se refiere al tipo de instalaciones).

Relación de sistema y equipo por instalación (se requiere a diferentes tipos de sistemas y

equipos).

Ubicación (área geográfica, región) y servicio.

Filosofía de operación de la instalación y equipo.

Diagramas de Flujo de Proceso (DFP).

Registros disponibles de eventos no deseados o fallas funcionales.

Frecuencia de ocurrencia de los eventos no deseados o las fallas consideradas en el análisis.

Registros de los impactos en producción (% perdida de producción debido a la falla del

elemento, equipo, sistema o instalación en estudio, producción diferida y costos relacionados).

Registros de los impactos en la seguridad de los procesos.

Segundo paso: Definir la Criticidad : La estimación de la frecuencia de falla y el impacto total o

consecuencia de las fallas se realiza utilizando criterios y rangos preestablecidos:

Instalacion

Sistema B1 Sistema B2

Equipo 1 Equipo 2

Elemento2A

Elemento2B

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

16/29

Estimación de la frecuencia de la falla funcional: Para cada equipo puede existir más de un modo de

falla, el más representativo será el de mayor impacto en el proceso o sistema. La frecuencia de

ocurrencia del evento se determina por el número de eventos por año.

La siguiente tabla muestra los criterios para estimar la frecuencia.

Cat egoría Tiempo prom edio entrefa ll as TPEF , en años

Numero d e fal laspor año

Interpretación

5 TPEF < 1 > 1 Es probable que ocurran varias fallas en un año

4 1 ≤ TPEF < 10 0.1 < ≤ 1 Es probable que ocurran varias fallas en 10años, pero es poco probable que ocurra en 1año.

3 10 ≤ TPEF < 100 0.01 < ≤ 0.1 Es probable que ocurran varias fallas en 100años, pero es poco probable que ocurran en 10años.

2 100 ≤ TPEF < 1.000 0.001 < ≤ 0.01 Es probable que ocurran varias fallas en 1.000años, pero es poco probable que ocurra en 100años.

1 TPEF 1.000 0.001 ≤ Es poco probable que ocurran en 1.000 años.

Se utiliza el Tiempo Promedio entre Fallas (TPEF) o la frecuencia de falla en número de eventos por año,

en caso de no contar con esta información utilizar base de datos genéricos (PARLOC, OREDA, etc.) y si

esta no está disponible basarse en la opinión de expertos.

Para la estimación de las consecuencias o impactos de la falla, se emplean los siguientes criterios y sus

rasgos preestablecidos.

Cinco criterios

Daños al

personal (propioo de compañia)

Impacto

ambiente Daños a las

instalaciones

Impacto en la

produccion

Impacto a la

poblacion

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

17/29

Los daños al personal, impacto a la población y al ambiente serán categorizados considerando los

criterios que se indican en la tabla Categoría de los Impactos.

Los Impactos en la Producción (IP) cuantifican las consecuencias que los eventos no deseados generan

sobre el negocio. Este criterio se evaluara considerando los siguientes factores: Tiempo Promedio para

Reparar (TPPR), Producción Diferida.

Costos de Producción (aceite y gas).

IP = (Producc ión Diferida x TPPR x Costo Un itario del Produc to)

El valor resultante permitirá categorizar el IP de acuerdo con los criterios de la tabla Categoría de los

Impactos.

Categoría Daños al personal Efecto en lapoblación

Impactoambiental

Perdida deproducción(usd)

Daños a lainstalación(usd)

5

Muerte o incapacidadtotal permanente, dañosseveros o enfermedadesen uno o más miembrosde la empresa

Muerte o incapacidadtotal permanente,daños severos oenfermedades en unoo más miembros de lacomunidad.

Daños irreversibles alambiente y que violenregulaciones y leyesambientales.

Mayor de 50MM

Mayor de 50MM

4

Incapacidad parcial,permanente, heridasseveras o enfermedadesen uno o más miembrosde la empresa

Incapacidad parcial,permanente, caños oenfermedades en almenos un miembro dela población.

Daños irreversibles alambiente pero queviolan regulaciones yleyes ambientales.

De 15 a 50MM

De 15 a 50 MM

3

Daños o enfermedadesseveras de variaspersonas de lainstalación. Requieresuspensión laboral.

Puede resultar en lahospitalización de almenos 3 personas.

Daños ambientalesregables sin violación

de leyes yregularizaciones, larestauración puedeser acumulada.

De 5 a 15 MM De 5 a 15 MM

2

El personal de la plantarequiere tratamientomédico o primerosauxilios.

Puede resultar enheridas oenfermedades querequieran tratamientomédico o primerosauxilios.

Mínimos dañosambientales sinviolación de leyes yregulaciones.

De 500 mil a 5MM

De 500 mil a 5MM

1 Sin impacto en elpersonal de la planta.Sin efectos en lapoblación

Sin dañosambientales niviolación de leyes yregulaciones

Hasta 500 mil Hasta 500 mil

Tabla Categoría de los impactos

Los impactos asociados a Daños de las instalaciones (DI) se evaluaran considerando los siguientes

factores:

Equipos afectados

Costos de Reparación

Costos de Reposición de Equipos

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

18/29

DI = (Costos d e Reparación + Costos d e Repos ición de Equipos )

El valor resultante permitirá categorizar el DI de acuerdo con los criterios de la tabla Categoría de los

Impactos.

De la tabla Categoría de los Impactos, el valor ubicado en la columna Categoría se asignara a las

consecuencias, y este se empleara para realizar el cálculo del nivel de criticidad. El impacto o

consecuencia total de una falla se determina sumando los valores de las categorías correspondientes a

cada columna o criterio multiplicado por el valor de la categoría obtenida de la tabla que determina la

frecuencia de ocurrencia de falla.

Tercer Paso: Cálculo del nivel de criticidad: Para determinar el nivel de criticidad de una

instalación, sistema, equipo o elemento se debe emplear la fórmula:Crit icidad = Frecuencia x consecuen cia

Para las variables se utilizan los valores preestablecidos como “categorías” de las tablas Categoría de

las Frecuencias de Ocurrencia y Categoría de los impactos, respectivamente.

Una vez obtenido el valor de la criticidad, se busca en la Matriz de Criticidad diseñada para PEP, para

determinar el nivel de criticidad de acuerdo con los valores y la jerarquización establecidos.

Figura Matriz de Criticidad-PEP

Cuarto paso: Análisis y Validación de los resultados: Los resultados obtenidos deberán ser

analizados a fin de definir acciones para minimizar los impactos asociados a los modos de falla

identificados que causan la falla funcional.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

19/29

Este análisis final permitirá validar los resultados obtenidos, a fin de detectar cualquier posible desviación

que amerite la reevaluación de la criticidad.

Quinto paso: Definir el nivel de análisis: El resultado obtenido de la frecuencia de ocurrencia por

el impacto permite “jerarquizar” los problemas, componentes, equipos, sistemas o procesos,basado en la criticidad. El cuál es el objetivo de la aplicación de la metodología.

La valoración del nivel de criticidad y la identificación de los activos más críticos permitirá orientar los

recursos y esfuerzos a las áreas que más lo ameriten, así como gerenciar las acciones de mitigación del

riesgo en elementos subsistemas, considerando su impacto en el proceso.

Sexto paso-Determinar la criticidad : Permite completar la metodología, sin formar parte de la

misma. Cuando en la evaluación de un activo obtenemos frecuencias de ocurrencias altas, las

acciones recomendadas para llevar la criticidad de un valor más tolerable deben orientarse areducir la frecuencia de ocurrencia del evento.

Si el valor de criticidad se debe a valores altos en alguna de las categorías de consecuencias, las

acciones deben orientarse a mitigar los impactos que el evento (modo de falla o falla funcional) puede

generar.

Dentro de las acciones o actividades que se recomiendan, se pueden incluir la aplicación de otras

metodologías de Confiabilidad, con el objeto de:

Identificar las causas raíz de los eventos de deseados y recomendar acciones que las eliminen

mediante el Análisis Causa Raíz (ACR).

Mitigar los efectos y consecuencias de los modos de falla y frecuencia de las fallas por medio de

las aplicaciones de Mantenimiento Centrado en Confiabilidad (MCC) e Inspección Basada en

Riesgo (IBR).

Complementar y/o validar los resultados mediante análisis RAM.

Séptimo paso: Sistema de Seguimiento de control : Después de la selección de las acciones de

mejora en las frecuencias de ocurrencia de los eventos y mitigación de impactos se debe crear y

establecer en Seguimiento y Control, para garantizar el monitoreo de le ejecución de las

acciones seleccionadas y el cumplimiento de las recomendaciones consecuentes de AC.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

20/29

Los objetivos de Seguimiento y Control son:

Asegurar la continuidad en el tiempo de la aplicación de los planes de acción resultantes de la

aplicación de la Metodología Análisis de Criticidad.

Promover la cultura del dato en todos los niveles de la empresa.

Monitorear los cambios o mejoras que pueden derivarse de la aplicación de las acciones

generadas como resultados de los análisis para determinar se requiere un nuevo análisis.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

21/29

Ejemplo de Análisis de Criticidad

Análisis de criticidad de la maquinaria instalada, a continuación vamos a determinar la criticidad en la

planta desmotadora de algodón BLANCA PALOMA S.A.

La maquinaria instalada ha sido dividida en los siguientes sistemas:

1) Análisis de las instalaciones, maquinarias y tipo

El centro de acondicionamiento de secado, desmotado y almacenamiento de algodón Blanca Paloma

construido conforme al proyecto visado número 34.314 de 6 de julio de 1989 por el Colegio Oficial de

Ingenieros Agrónomos de Sevilla entregado a la propiedad mediante el Certificado de fin de obra de 14

de mayo de 1992 visado número 037608 que acreditó su ejecución material, consta de las siguientes

instalaciones y maquinaria dividido por capítulos:

1. SISTEMA DE ALIMENTACION

2. SISTEMA DE ABSORCION

3. SISTEMA DE SECADO

4. SISTEMA DE LIMPIEZA DE ALGODÓN 1

5. SISTEMA DE LIMPIEZA DE ALGODÓN 2A

6. SISTEMA DE LIMPIEZA DE ALGODÓN 2B

7. SISTEMA DESMOTADORA DE SIERRA A

8. SISTEMA DESMOTADORA DE SIERRA B

9. SISTEMA LIMPIADORA DE FIBRAS A

10. SISTEMA LIMPIADORA DE FIBRAS B

11. SISTEMA DE FLUJO DE FIBRA Y

CONDENSADOR

12. SISTEMA DE PRENSA

1.1) SISTEMA DE ALIMENTACION: Que consta a su vez de los siguientes elementos:

2 unidades de telescópicos tipo estacionario incluyendo tubos interior y exterior, conexión tipo bola giratoriay accesorios para montaje en bancada fija incluyendo tubos y codos metálicos Standard desde telescópicosal muro del edificio. Marca: LUMMUS.

1 unidad de caza piedras horizontales con conexiones de entrada y salida. Marca: LUMMUS. 1 unidad de separador de descarga de 72" con cocciones de entrada y salida. Válvula de vacío de 72 "x 34 "con bandas de fácil sustitución, incluyendo el accionamiento desde el

separador a la válvula de vacío. 1 juego de plataformas, barandilla y escalera para el separador de 72". 1 unidad de ventilador Standard para succión del algodón. Marca: LUMMUS. 1 juego de soportes de acero para el separador de 72” 1 juego de accionamientos trapezoidales para el ventilador.

1.2) SISTEMA DE ABSORCION: Que consta a su vez de los siguientes elementos:

1 control automático de succión incluyendo soportes, válvula de corte de succión, control de alimentaciónde velocidad variable, con accionamiento trapezoidal a partir de la válvula de vacío, incluyendo tapas deprotección. Marca: LUMMUS.

1 unidad de válvula de vacío de 72 "tipo "H" con bandas de fácil sustitución, reductor de velocidad ysoportes.

1 unidad de caja de soplado de 72”.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

22/29

1.3) SISTEMA DE SECADO: Que consta a su vez de los siguientes elementos:

1 unidad de ventilador Standard impelente /aspirante para aire caliente. 1 unidad de juego de accionamientos trapezoidales para el ventilador. 1 unidad de torre de secado de 72" x 80", 23 bandejas, con puerta de acceso para limpieza, ventanillas de

inspección, escalera lateral a toda altura, conexiones de entrada y salida, incluyendo codos rectangularesy soportes. Marca: SAMUEL JACKSON.

1 unidad de termómetro de pared con cable flexible de 40”. 1 unidad de magnético para torres de secado.

1.4) SISTEMA DE LIMPIEZA DE ALGODÓN 1

Limpiadora inclinada de 96" tipo succión etapa de secado: Que consta a su vez de los siguienteselementos:

A. 1 unidad de limpiadora inclinada de 96" , tipo succión de aire caliente con seis tamborescilíndricos de púas, montados en rodamientos sellados resistentes al calor, bancada enconstrucción de acero reforzado, carrillados de varillas construidos en segmentos individualespara fácil sustitución . Cada cilindro está accionado por correas dentadas, con transmisión entreellos. Marca: LUMMUS.

B. 1 unidad de tolva de conexión rectangular desde la descarga de la limpiadora inclinada de 96 "ala despalilladora.

C. 1 juego de soportes de acero para la limpiadora inclinada de 96”.

Despalilladora:

A. 1 unidad de despalilladora de 96" de desprendimiento centrífugo, con bypass incorporado,accionamiento serpentín, cepillo desprendedor cilíndrico con emparrillado de varillas en el cilindroextractor. Marca: LUMMUS.

B. 1 juego de pasillos, barandillas y escalera para la despalilladora de 96",C. 1 unidad de válvula de vacío de 96" x 22.1/2 con accionamiento y soportes.D. 1 unidad de caja de soplado tipo blow-pug.

Limpiadora Trashmaster: Que consta a su vez de los siguientes elementos:

A. 1 unidad de limpiadora trashmaster de 96" con seis tambores de púas y dos cilindros recuperadoremontados en rodamientos de bolas sellos pre lubricados. Bancada principal construida en

acero reforzado con emparrillados de varillas en segmentos para fácil sustitución. Cada cilindroes accionado por correas dentadas con transmisión entre ellos.B. 1 juego de accionamientos trapezoidales para la limpiadora incluyendo base para el motor.C. 1 juego de plataformas, pasillos, barandilla y escalera para la "trashmaster " de 96".

1.5) SISTEMA DE LIMPIEZA DE ALGODÓN 2ª

1.6) SISTEMA DE LIMPIEZA DE ALGODÓN 2B

Limpiadora inclinada tipo succión de aire caliente: Que consta a su vez de los siguientes elementos:

A. 1 unidad de limpiadora inclinada de 72" tipo succión de aire caliente con seis tambores cilíndricosde púas, montados en rodamientos sellados resistentes al calor, bancada en construcción deacero reforzado, emparrillados de varillas construidos en segmentos individuales para fácil

sustitución. Cada cilindro está accionado por correas dentadas con transformación entre ellos.Marca: LUMMUS.

B. 1 unidad de tolva de conexión rectangular desde la descarga de la limpiadora inclinada de 96".C. 1 juego de soportes de acero para la limpiadora inclinada de 72 ",D. 1 juego de plataformas, pasillos, barandilla y escalera para limpiadora inclinada de 72”.

Limpiadora Trashmaster: Que consta a su vez de los siguientes elementos: A. 1 unidad de limpiadora trashmaster de 72 "con seis tambores de púas y dos cilindros recuperado

res montados en rodamientos de bolas sellos pre lubricados. Bancada principal construida en

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

23/29

acero reforzado con emparrillados de varillas en segmentos para fácil sustitución. Cada cilindroes accionado por correas dentadas con transmisión entre ellos.

B. 1 juego de accionamientos trapezoidales para la limpiadora incluyendo base para el motor.C. 1 juego de plataformas, pasillos, barandilla y escalera par ala "trashmaster " de 72".

1.7) SISTEMA DESMOTADORA DE SIERRA A

1.8) SISTEMA DESMOTADORA DE SIERRA B

Desmotadora de sierras A. Dos máquinas desmotadoras de sierras puestas en paralelo al final de cada torre

respectivamente. Marca LUMMUS

Sistema de sobrante automático: Que consta a su vez de los siguientes elementos: A. 1 unidad sobrante automático, completo con tolva de almacenaje de 72“, protecciones, rodillos

fijos de alimentación, moto- reductor de 1 HP en ángulo recto, arrancador magnético,accionamientos , contenedor de la sección de distribuidor con transportador ,controles deselector y micro ruptores , descarga en fondo a nivel del suelo con conexión de succión,incluyendo codo y transición de rectangular a circular.

B. 1 unidad de separador sobrante de 72 "con conexión de entrada y descarga, válvula de vacío tipo

"H de 72", incluyendo accionamiento desde el separador.C. 1 juego de soportes de acero para el separador de 72".D. 1 juego de plataformas, barandilla y escalera para el separador sobrante de 72".E. 1 unidad de tolva de conexión entre el separador y el distribuidor.F. 1 unidad de ventilador de succión de sobrante.

1.9) SISTEMA LIMPIADORA DE FIBRAS A

1.10) SISTEMA LIMPIADORA DE FIBRAS B

Sistema de limpiadora de fibras: Que consta a su vez de los siguientes elementos: A. 1 unidad de limpiadora de fibras tipo sierra, con desprendedor por cepillo, APRA ser instalada

detrás del conjunto desmotadora /súper jet, incluyendo tolva de basura, soporte de motor,accionamientos trapezoidales y sistemas de protección. Marca: LUMMUS, Modelo: GUARDIAN.

B. 1 unidad de condensador de 30" x 108 " para la limpiadora de fibras incluyendo conexiones deentrada y accionamiento por cadena desde la limpiadora.

C. 1 unidad de flujo de polvo rectangular en manifold para el condensador de la limpiadora.D. 1 unidad de ventilador vane-axial de 24 "con soporte para el motor y accionamientos

trapezoidales.E. 1 juego de conductos rectangulares de fibra desde la súper-jet al condensador de la limpiadora.F. 1 juego de codos y conexiones rectangulares desde la limpiadora de fibras al flujo de fibras.G. 1 ventilador de basura.H. 1 juego de soportes.I. 1 juego de ángulos y aristas.

1.11) SISTEMA DE FLUJO DE FIBRA Y CONDENSADOR

Flujo de fibra y condensador en batería: Que consta a su vez de los siguientes elementos:

A. 1 unidad de ventilador, vane-axial,B. 1 juego de accionamientos trapezoidales para el condensador, incluyendo reductor, base para el

motor.C. 1 juego de soportes de acero para el condensador.D. 1 unidad de bajante de fibra desde el condensador de 50" hasta el alimentador de la prensa.E. 1 unidad de humidificador para incorporar humedad a la fibra en el bajante.F. 1 juego de plataformas, barandillas y escalera para el condensador.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

24/29

1.12) SISTEMA DE PRENSA

Prensa de densidad universal y cajón deslizante: Que consta a su vez de los siguientes elementos: A. 1 prensa Marca: LUMMUS. Con equipo hidráulico de densidad universal, cajón deslizante con

cajas de formación de la bala de 20" x 54" rotativas, incluyendo:

o Bancada de nivel con cabezal mecanizado para incorporar un pistón de doble efecto, cilindrosdel cajón deslizante y trampero. Columna central y barras de tensión exteriores en el lado delpistón. Barras de tensión y columna de soporte en el lado del tramper, todo apoyado en vigabase mecanizada.

o 2 cajas de formación de bala de 20" x 54" con uñas mecánicas de soltura automática de solturaautomática.

o 1 pistón superior de doble efecto con cilindro y empaquetadura.o 1 bloque desplazable superior con muescas para 8 flejes.o 2 bloques desplazables inferiores con muescas para 8 flejes, montados en el lecho de la

prensa.o 1 tramper de doble cadena, alta capacidad, completamente encerrado, con reductor de cadena,

sistema de tensión, varillas de empuje, rodillos y varillas de guía, pie empujador, base para elmotor y finales de carrera.

o 1 juego de accionamientos trapezoidales desde el motor al eje del tramper.o 1 control de peso de bala con indicador montado en la consola de control.o 1 sistema de giro de prensa con motor de 1/2 HP con reductor de acoplamiento fluido, starter

magnético, base para el motor y accionamiento por cadena.o 1 sistema de fijación de prensa con soltura neumática.o 1 elevador hidráulico del cajón deslizante.o 1 paro automático del pistón de retracción.o 1 alimentador de alta capacidad por cinta inclinada con accionamiento por motor-freno de 5 HP,

correas, poleas y protecciones de seguridad.o 1 caja de bombas hidráulicas con tanque de 225 galones con purgador, manómetro,

termómetro, filtros, válvulas, descarga, cilindros de comprobación, intercambiador de calor ymanifold montados sobre el tanque base de acero mecanizada para las bombas y el motor, conuna bomba de doble vano y una de pistón.

o 1 soporte del motor ajustable con accionamiento por correa plana estriada desde el motor al ejeprimario.

o 1 juego de tubos hidráulicos y conexiones desde los controles de la bomba al pistón de laprensa y a los cilindros del cajón deslizante.

o 1 consola de control remoto con controles de circuito impreso y cableado general interno.

Controles completos para operación manual o automática, cierre de seguridad y lucesindicadoras.o 1 expulsor automático de la bala.o 1 sistema de manejo de balas para la prensa incluyendo carretilla de lecho plano accionada por

moto reductor de 3 HP, ensacadora, ensacador con sección de rodillos montado en la bancadade una báscula , empujador de la bala, centrador y consola de control.

2) Factores

Los factores que vamos a considerar en el estudio de la criticidad de nuestra planta son:

2.1) Factor de Costo de Reparación: Permite determinar criterios de clasificación de las fallas

de acuerdo con los costos directos de reparación, mano de obra y costo de los

recambios. Este factor se mide en € y vamos a dividir su severidad en tres: Alta, media y

baja. Los datos de los que disponemos nos dicen que las fallas estudiadas para cada

sistema abarcan desde los 100 € hasta los 2000 €.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

25/29

Cada rango de valores lo vamos a dividir de la siguiente manera:

COSTO REPARACIÓN (€)

ALTA 1000 1000 < Media ≤ 500 500 < Baja

De acuerdo a la división antes realizada nuestra severidad en cada equipo será:

Factor Costo Reparación

Sistemas Baja Media Alta

Sistema de alimentación 1Sistema de absorción 1Sistema de secado 1Sistema de limpieza de algodón 1 1Sistema de limpieza de algodón 2 A 1Sistema de limpieza de algodón 2 B 1Sistema desmotadora de sierra A 1Sistema desmotadora de sierra B 1

Sistema limpiadora de fibras A 1Sistema limpiadora de fibras B 1Sistema de flujo de fibra y condensador 1Sistema de prensa 1

Tabla Severidad Costo de Reparación

2.2) Factor de pérdida de producción: Permite establecer criterios para la categorización de

manera específica todos los sistemas pues nos da un valor del coste de la parada de la

planta, si se produjera, debido a la falla en ese sistema estudiado. La manera de

compararlo será por el número de balas que se dejan de producir mientras dura la avería.

Este factor es más complejo de lo que podría resultar a simple vista pues depende a su

vez de otros factores que vamos a detallar a continuación.

Pérdid a de p rod uc ción = T p arada * Pro du cc ión/h * Pérdid a de d isp on ibil id ad

Dónde:

o Tiempo de parada: Se refiere al tiempo que la máquina esta sin funcionar. Este tiempo abarca

desde que se produce la falla hasta que el problema está totalmente solucionado y la planta

trabaja a pleno rendimiento.

o

Producción/h: Como se dijo antes la capacidad de la planta viene definida por la capacidad de lamaquina o sistema de menor capacidad. En esta fábrica hemos constatado que todas las

máquinas están bastante ajustadas siendo la capacidad de producción de 200 balas cada 12

horas

o Pérdida de disponibilidad: Se refiere al hecho de que si la máquina o sistema estudiado falla se

produce una parada total de la línea o no. Si se produjera la parada total de la línea está claro

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

26/29

que la perdida de producción será toda mientras no se repare el fallo. Sin embargo hemos visto

que si no se produce tal parada también habría una pérdida de producción debido a que los

sistemas que funcionan en paralelo no tienen la misma capacidad funcionando ellos solos y se

reduce la producción sin alterar con ello la calidad del producto final en un 20% en condiciones

normales de producción.

Considerando todos los factores que intervienen en el estudiado, la severidad de nuestro sistema queda

por tanto de la siguiente manera:

Tabla Severidad Pérdida de producción

3) Ponderación y pesos .

No todos los factores estudiados afectarán de igual manera a la criticidad del sistema en la planta.

Debido a esto tenemos que darle a cada factor una proporción en el total de la criticidad o ponderación.

Los factores como hemos dicho anteriormente están evaluados de acuerdo a unas escalas para poder

estudiarlos de mejor manera. A estas escalas también hay que darle su proporción o peso. La

ponderación de nuestros factores es:

Factor de Costo de Reparación: 10

Factor de Perdida de Producción: 15

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

27/29

Y los pesos son:

Factores Pesos

Costo reparación Baja 0.2Media 0.5 Alta 1

Tabla Pesos de los factores de criticidad

Una vez puestas las ponderaciones y pesos rellenamos la siguiente tabla de acuerdo a los criterios antes

mencionados

Factores Costo ReparaciónPerdida deproducción

Sistemas Baja Media Alta Numero de balas

Sistema de alimentación 1 125Sistema de absorción 1 25Sistema de secado 1 25Sistema de limpieza de algodón 1 1 200Sistema de limpieza de algodón 2 A 1 5

Sistema de limpieza de algodón 2 B 1 5Sistema desmotadora de sierra A 1 12Sistema desmotadora de sierra B 1 12Sistema limpiadora de fibras A 1 18Sistema limpiadora de fibras B 1 18Sistema de flujo de fibra y condensador 1 125Sistema de prensa 1 400

Tabla Severidad de la línea de desmotado

4) Resultado

Una vez tenemos los datos la criticidad de nuestra línea de producción queda de la siguiente manera:

Severidad de los procesos Severidad Frecuencia Criticidad Criticidad12 Sistema de prensa 25 1 25 Alta11 Sistema de flujo de fibra y condensador 10 2 19 Media4 Sistema de limpieza de algodón 1 18 1 18 Media9 Sistema limpiadora de fibras A 11 1 11 Media10 Sistema limpiadora de fibras B 11 1 11 Media1 Sistema de alimentación 10 1 10 Baja2 Sistema de absorción 3 3 9 Media7 Sistema desmotadora de sierra A 2 2 5 Baja8 Sistema desmotadora de sierra B 2 2 5 Baja5

Sistema de limpieza de algodón 2 A2 2 4 Baja

6 Sistema de limpieza de algodón 2 B 2 2 4 Baja3 Sistema de secado 3 1 3 Baja

Tabla Criticidad de la línea de desmotado

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

28/29

Figura Matriz de criticidad de la línea de desmotado

El único sistema que nos sale crítico es el sistema de prensa, algo que a priori pensábamos que nos

podía salir. Sobre este sistema es sobre el que tendremos que tener mayor control en el mantenimiento yal que le aplicaremos la táctica RCM.

-

8/9/2019 Mantenimiento 3 - Trabajo 1 - El Análisis de Criticidad.pdf

29/29

Conclusiones

El Análisis de Criticidad es una herramienta que permite establecer bajo criterios homologados,

jerarquías entre sistemas, equipos y componentes. Para los casos donde las frecuencias de fallas

medidas y escenarios de fallas considerados son extremadamente pequeñas; se puede desarrollar un

modelo de criticidad basado en variables de estado para Equipos Estáticos y Subestructura, centrado en

integridad mecánica y riesgo. Al utilizar las variables de estado, el modelo obtiene una gran capacidad de

predicción de niveles de criticidad. Esta criticidad proyectada es el resultado de un programa de

administración de la integridad y confiabilidad de instalaciones, la herramienta desarrollada facilita la

toma de decisiones para la asignación eficiente de recursos.

El uso del análisis de criticidad permite la toma de decisiones acertadas y contribuye a la mejora

continua de los Sistemas de Confiabilidad Operacional, garantizando valores altos del ciclo de vida y

utilización de acuerdo a la productividad y la rentabilidad de los activos, en particular, de EquiposEstáticos y estructuras de las Plantas.

Bibliografía

http://mtto4lisethlopez.blogspot.com/2011/10/el-analisis-de-criticidad.html http://r2menlinea.com/w3/PT/PT013_Analisis_de_Criticidad_Integral_de_Activos.pdf

http://bibing.us.es/proyectos/abreproy/5311/fichero/5-+Analisis+de+criticidad.pdf http://www.materiales-sam.org.ar/sitio/revista/1_2011/p29-42.pdf