Manejo de iego

-

Upload

ismael-medina-magana -

Category

Engineering

-

view

131 -

download

0

Transcript of Manejo de iego

PROCESO Y EQUIPO DE FILTRACION

FUENTE DE BASTECIMIENTO DE AGUA

El agua para riego agrícola es obtenida por diferentes fuentes de abastecimiento y con diferentes

características físicas, químicas y biológicas de las cuales tienen su impacto en los sistemas de

riego localizado. Las características físicas se refieren a todos los sólidos en suspensión ya sea limo,

arcilla, arena entre otros; las características biológicas son las que dan el tono verdoso a al agua en

estas se incluyen lama, algas, coloides, todo microorganismo que tiene o tuvo vida; y por último los

químicos son el pH, conductividad eléctrica, elementos de Fierro, Manganeso y Calcio.

En la figura 1 muestra de forma esquemática el tamaño de las diversas partículas del agua para

agricultura y en la parte de abajo el tipo de filtración que se requiere para retirar dichas partículas.

Fig. 1 Escala de tamaños de partículas [1]

Todo el equipo que se contempla para una instalación de un sistema de riego localizado tiene como

objetivo que el emisor final trabaje sin ningún problema, para esto el quipo de filtrado debe de

funcionar bajo condiciones adversas y su grado y tipo de filtración está determinado por su fuente de

abastecimiento de agua y el tamaño del orificio del emisor o grado de filtración del emisor

proporcionado por el fabricante.

En la tabla 1 se aprecia los elementos contaminantes que contemplan diferentes fuentes de

abastecimiento de agua, esto es importante conocer para que el técnico diseñador seleccione la

mejor opción de el mercado para el sistema. En la tabla 2. Muestra de forma esquemática los

contaminantes más frecuente para cada fuente de abastecimiento.

Tabla 1. Elementos contaminantes para cada fuente de agua.[1]

Tabla 2. Contaminantes más frecuentes para cada fuente de agua [1]

IMPOTANCIA DE UNA FILTRACION ADECUADA

La importancia de un buen equipo de filtración y un buen manejo del sistema de riego es vital para

prolongar la vida útil del mismo sistema de riego y así obtener un mayor beneficio nuestro cultivo, de

lo contrario el gotero será obstruido por los contaminantes a tal grado de taparlo por completo.

Figura 2. Problema en laterales de riego [5]

Si no se tiene una filtración adecuada y sumando un mal hábito de mantenimiento del sistema,

puede acarrear como problemas los taponamientos y estos a su vez no permite repartir el agua y

nutrientes a la planta como se proyecta en el diseño dando como resultado una mala uniformidad en

el cultivo así como una baja productividad/cosecha. El equipo de filtración representa un 36% ó 6%

de la inversión inicial del sistema de riego desde una filtración muy sofisticada hasta una menos

sofisticada, pero sin una buen manejo del sistema completo ocasionaría el remplazo de la lateral por

completo el cual representa de 35-45% de la inversión original.

Un punto muy importante que se debe a tomar en cuenta es que los filtros en general no elimina por

completo los contaminantes permitiendo el paso de materia orgánica y algunos elementos químicos

activos que pueden sedimentar en el interior de tuberías y emisores por eso es necesario de conocer

el valor pH y la cantidad de elementos que se pueden precipitar, en otras palabras es de vital

importancia un análisis químico actual ó reciente de la fuente de agua y el control de estos

elementos se realiza con la adición de cloro y ácidos, instrucción que le dará el Ingeniero Agrónomo

de la sucursal.

EQUIPOS DE FILTRADO

La necesidad de un buen manejo del sistema de riego es vital importancia para prolongar la vida útil

de cada componente del sistema, el equipo de filtración es uno de los componentes del sistema que

tiene la función ser el “riñón” del mismo y conocer su función principal y su adecuado manejo nos

garantiza un buen funcionamiento y disminuye los problemas en los riegos.

La capacidad de filtrado se mide en “mesh” y “micrón”, a continuación se define cada una

• Mesh: Numero de hilos por pulgada cuadrada, medición tomada desde el centro del hilo.

• Micrón: Es la medid del orificio que permite el libre paso del flujo.

En la figura de abajo se presenta de forma esquemática:

Figura 3. Significado de Mesh y Micrón[1]

Los mesh utilizados para goteo son desde 120 mesh hasta 200 mesh dependiendo del tipo de

emisor y sus condiciones de trabajo. Entre los equipos de filtrado se encuentran los de tina de arena

los cuales contienen arenas especiales clasificadas por clase de numero el cual depende de su

forma y tamaño, cada clase puede equivaler a alguna de las medidas antes mencionadas como se

muestra en la tabla de abajo.

Tabla 3. Equivalencias de la capacidad de filtración.[3]

Diámetro efectivo Diámetro de poro

MATERIAL Clase (mm) Micrones (mm) Micrones Mesh

Granito molido N° 8 1.50 1500 0.214 214 70

Granito molido N° 11 0.78 780 0.111 111 140

Arena sílice N° 16 0.66 660 0.094 94 170

Arena sílice N° 20 0.46 460 0.066 66 230

Arena sílice N° 30 0.27 270 0.039 39 400

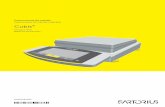

En la actualidad ya se cuenta con una gran variedad de filtros que resuelven los problemas

proyectados para cada fuente de abastecimiento, John Deere Wáter Technologies ha lanzado al

mercado una serie de productos que se muestran abajo.

1) Hidrociclon 2) Filtro de arena 3) Filtros de malla metalicas

4) Filtro de anillos 5) Filtro de mallas plásticas

Figura 4. Tipos de filtros [2]

MANOMETRO Y MEDIDOR DE GASTO.

La presión es la fuerza distribuida en un área o superficie, todos los fluidos, en este caso el agua

para su movimiento en las tuberías requiere presión el cual es proporcionada por la bomba.

Para conocer como está funcionando y tener un buen manejo de los sistemas de riego sólo

contamos dos datos, la presión y gasto del sistema. Los manómetros son colocados en lugares

estratégicos en la instalación para conocer el valor de la presión, y el medidor de flujo nos ayudan a

saber la cantidad de agua que se le está proporcionando en un lapso determinado, es decir gasto.

Figura 5 Manómetro y medidor de gasto.

HIDROCICLON

Hidrociclón o también llamado separador de arena, es un componente de un cabezal de riego el cual

cumple con la función de separar partículas de gran tamaño por acción del giro del agua, estas

partículas caen en el tanque inferior (trampa de arena).

Figura 6. Funcionamiento de un hidrociclón.

Un punto muy importante es que no se recomienda utilizarlo como único tratamiento para un sistema

de riego por goteo, debido a que las partículas que aun deja pasar pueden obstruir el emisor.

FILTRO DE ANILLOS Y MALLAS

Estos filtros son utilizados para aguas que contengan partículas pequeñas (limo, arcilla) y carga

ligera de partículas orgánicas (algas, organismos vivos y muertos), pueden ser utilizados como filtros

principales del sistema.

Una de las ventajas de los filtros de anillas contra los de mallas plásticas es que estos manejan

lapsos más prolongados filtrando antes de que requiera mantenimiento, la filtración se realiza

tridimensional mente, es decir por superficie y existe una pequeña profundidad por la cual también

ayuda a la filtración mientras que en los de mallas sólo es superficial. En la actualidad se manejan

mallas metálicas que resuelve el problema de resistencia y durabilidad pero esto es a costa de un

costo relativamente más alto.

Figura 7. Grado de filtración en filtros de anillas y mallas.[1]

FILTROS DE ARENA

Es el mejor equipo de filtración el cual tiene un grado mínimo de filtración de 80 micras el cual es

bastante buena para sistemas de goteo así como también para sistemas donde se requiera

vaporizar el agua (se usa mucho en invernaderos como sistemas fitosanitarios).

Este tipo de filtro requiere una válvula de estrangulamiento a la descarga del colector de retro lavado

para evitar que la arena se desperdicie, así como un filtro de malla de seguridad a la descarga del

colector de salida, algunas veces no se colocan pero es recomendable.

RETROLAVADO DE LOS FILTROS

El retro lavado de los equipo de filtrado mencionados con anterioridad consiste en que los filtros son

sometidos en forma individual a un proceso de flujo inverso. El agua que ha pasado por uno o más

filtros es utilizada para lavar el mismo.

Un dimensionamiento adecuado de los filtros

impacta mucho en el volumen utilizado para el retro

lavado, si son estanque de arena un volumen

excesivo de agua en el proceso expande la arena

de tal manera que puede sacarla del mismo y para

filtros de anillas y mallas haría una pérdida de

energía muy grande para cada retro lavado. En

caso de flujos pequeños de retro lavados en filtros

de arena no logra expulsar la suciedad produciendo

un aumento en la frecuencia de retro lavados hasta

que llegue al límite de colapsarse al igual que para

los filtros de anillas y mallas.

Lo que se debe de hacer con el agua de retro lavado, cuya cantidad comparada con cantidad de

agua total filtrada es pequeña, es colocarla en un canal de desagüe o reciclarla y no regresarla al

mismo estanque como se muestra abajo.

Figura 9. Regresa el agua de retro lavado al reservorio [5]

Figura 8. Proceso de filtrado y retro lavado [4]

El proceso de retro lavado está influenciado por la necesidad de limpiar internamente los filtros,

quien determina si un filtro se encuentra sucio o limpio son los dos manómetros situados antes y

después de los filtros, se debe conocer el valor de la presión de entrada y salida al inicio del riego

esta diferencia es conocida como DP del filtro (Diferencial de Presión de los filtros) y es la que

tomaremos como referencia, si la DP aumenta significa que a los filtros se les dificulta pasar el agua

por lo tanto se están ensuciando, cuan sucios estén mayor es el valor del DP.

Tabla 4. Diferencial de Presión de funcionamiento y aumento de presión de retro lavado [2].

COMPONENTE PRESION DE TRABAJO O DP [kg/cm2] AUMENTO DEL DIFERENCIAL DE

PRESION [kg/cm2]

HIDROCICLON F1000* 2.0 No tienen aumento, DP es constante.

FILTROS DE ARENAS F2000* 8.0 Menor a 0.5

F. MALLAS METALICAS F3200, F3300* 2.0 Menor a 0.5

F. MALLAS METALICAS F3400* 1.0 Menor a 0.3

*ESTOS FILTROS SON MODELOS DE JDW LANZADOS AL MERCADO RECIENTEMENTE.

Otro punto importante es el tiempo de retro lavado el cual debe de ser como mínimo 90 segundos.[4]

En algunas de las instalaciones se puede proponer que el colector de descarga de retro lavado sea

de un plástico resistente traslucido de tal manera que se visualize por completo el fluido al retro lavar

y así saber el tiempo necesario para que el fluido ya no esté sacando suciedad del filtro por otra

parte también existe visores, la única desventaja de esto es que es un costo adicional.

Es importante saber que los retro lavados implica un consumo de potencia (eléctrica y/o de

combustible) extra durante el proceso, esto sucede debido a que la bomba baja su eficiencia de

transmisión de potencia del motor a la bomba y ese diferencial de consumo se reflejará en la factura

de la luz y/o los litros de combustible que se consume. [3]

MANTENIMIENTO PARA FILTROS DE AREN A

MANTENIMIENTO PARA FILTROS DE MALLAS

MANTENIMIENTO PARA FILTROS DE ANILLAS

ACTIVIDADES DE MANTENIMIENTO [6]

ACTIVIDADES

ACTIVIDADES DIARIAS

Antes de iniciar con el riego verificar que los manómetros marcan 0 bar/psi.

Realizar una prueba de la velocidad de inyección a la TEFEN.

Si un manómetro está marcando presión indica que se descalibró, se procede a cambiarlo.

Se debe verificar el diferencial de presión (DP) del filtro comparándolo con el correspondiente al registrado el primer día.

Si existe una diferencia mayor a la establecida para cada tipo de filtro, realizar el retro lavado.

Verificar que las presiones en los cruceros de campo sean los adecuados.

Tomar la información del medidor de la cantidad de agua suministrada a cada sector y compararla con la del día de arranque del riego.

Realizar recorridos en el predio para detectar fugas o cualquier irregularidad.

ACTIVIDADES SEMANALES

Revisar la calidad del agua en la tubería principal, en caso de tener agua de mala calidad se recomienda realizar el lavado.

Revisar la calidad del agua en la tubería secundaria, en caso de tener agua de mala calidad se recomienda realizar el lavado.

Revisar la calidad del agua en la lateral, en caso de tener agua de mala calidad se recomienda realizar el lavado.

Revisar la presión en los finales de línea para conocer si se mantiene en rangos adecuados.

ACTIVIDADES MENSUALES

Revisión del equipo de filtración para reemplazar las piezas afectadas.

Revisión de las conexiones bridadas y verificar el estado de los empaques, si se encuentran dañados reemplazarlos.

Revisión del equipo de fertilización reemplazar las piezas afectadas.

Realizar la desinfección general en todas las líneas.

ACTIVIDADES ANUAL/TEMPORADA

Reemplazar los manómetros, sólo los descalibrados.

Revisar los componentes internos de los filtros y realizar los reemplazos necesarios.

Realizar los servicios al equipo de bomba bajo las pautas proporcionadas por el fabricante.

Realizar la desinfección general en todas las líneas

Realizar mantenimiento a la valvuleria.

ACTIVIDADES DIARIAS

PRESION EN MANOMETROS

Antes y después de cualquier riego verificar que los manómetros instalados en el sistema estén

marcando cero, en caso de tener un valor diferente puede que se haya des calibrado y generar

información incorrecta por lo que es necesario el reponerlo.

La presión establecida cuyo valor es superior al diferencial de presión (DP) de los filtros registrados

a partir del primer día es la pauta para realizar la limpieza por medio del retro lavado en los filtros.

La presión de los cruceros de campo debe ser el recomendado para que la cinta trabaje con

uniformidad, el valor debe de ser el mismo en cada riego. La presión final de las laterales se debe de

medir con frecuencia para verificar su buen funcionamiento y prever cualquier falla o anormalidad.

Figura 10. Presión en finales de primera y ultima lateral.

MEDICION DE LA VELOCIDAD DE INYECCION

Todas las maquinas inyectoras marcan una velocidad de inyección para cada porcentaje grabado en

el cilindro de calibración, lo importante de esta práctica es verificar que tan aproximado es lo

marcado en la ficha técnica del equipo con lo que nos puede trabajar en nuestras condiciones de

trabajo en campo.

Los pasos son para medir la velocidad de inyección es la siguiente:

1) Se toma un depósito con volumen conocido, se sugiere una cubeta de 19 litros.

2) El equipo se enciende con las válvulas bola de derivación cerradas y la válvula mariposa

con cierta apertura.

3) Se calibra el vaso al 1%, o cualquier porcentaje en valor entero (1, 2, 3, ó 5%).

4) Se coloca la manguera de succión en la cubeta llena de agua, se abre la válvula bola aguas

arriba y después aguas abajo, respectivamente.

5) Se inicia el conteo del tiempo hasta que el agua de la cubeta sea succionada.

6) El tiempo a considerar son los minutos completos y si los segundos restantes son mayores o

iguales a 30 se agrega un minuto más, de lo contrario ninguno.

7) Se aplica la siguiente ecuación para obtener la velocidad de inyección:

Vi = (60xVo) / t

Vi=Velocidad de inyección [litros/hora]

Vo=Volumen del depósito [litros]

t= Tiempo en que la inyectora succionó Vo [minutos]

MANTENIMIENTO MENSUAL

MANTENIMIENTO DE LINEAS LATERALES, SECUNDARIAS Y PRINCIPALES.

En el arranque del sistema se debe tener una limpieza general de toda la red de tubería incluyendo a

la cinta de riego. Debido a la naturaleza de la instalación de la red de tubería siempre queda en su

interior polvo y terrones, que deben ser retirados en el arranque del sistema por medio de lavados.

Los cruceros ubicados en las “puntas” de la principal deben de estar provistas con válvula bola (o

con un tapón rosca) ubicado antes de la válvula de seccionamiento para que pueda drenar la

suciedad de la tubería. Una de las características de la válvula de lavado es que debe de ser de

diámetro menor que la tubería en que se conecta y la razón es para que el agua pueda salir con

velocidad y expulse la suciedad de la tubería.

Figura 11. A) Crucero de campo, B) Línea de tubería

Se propone los siguientes pasos para el mantenimiento de las líneas de tubería del sistema de riego:

-Activar el sistema de riego y caminar a lo largo de los laterales comprobando visualmente el

funcionamiento de los goteros.

-Comprobar el funcionamiento de los primeros goteros de cada lateral.

-Revisar la presión en el extremo de la línea sea la requerida por la programación del

sistema las cuales están en un rango de 6 a 10 psi por lo general.

-Abrir los extremos de la línea una vez por semana con el sistema en funcionamiento, para

verificar la calidad de agua.

-Abrir simultáneamente las válvulas instaladas en los extremos de la línea principal y la

secundaria, hasta observar limpia el agua.

A) B)

-Lavar los laterales abriendo un número limitado de laterales. [6]

Figura 12. Lavado de laterales. [6]

Uno de los graves problemas al operar el sistema de riego es que se adopta la costumbre del

mantenimiento del mismo, existe instalaciones donde no está apta para los mantenimientos

requeridos en la temporada agregando a esto la inadecuada instalación de la cinta de manera

inadecuada para la realización del lavado así como se muestra en la imagen de abajo.

Figura 13. Mala instalación.

MANTENIMIENTO ANUAL/TEMPORADA

INSPECCION DE FALLAS EN LA INYECTORA

La maquina inyectora debe de ser inspeccionada aquellas partes que pueden sufrir desgaste para

ello seguir los siguientes pasos:

Figura 14. Accesorios desmontables.

-Se debe drenar toda el agua que queda en el interior de las cámaras, esto se realiza

abriendo la válvula check ubicada a la entrada del fluido a la maquina inyectora, se refiere a la tapa 2

de la figura superior.

-Desmontar todas las tapas principales mostradas en la figura superior, se recomienda el

apoyo de otra persona para esta actividad

.

Figura 15. Desmontando el vaso de calibración.

-Se inspecciona los componentes de mayor desgaste del mecanismo de succión como se

muestra en la figura inferior, los componentes no deben de tener un juego pronunciado ni empaques

desgastados esto es síntoma de un mal funcionamiento y requiere su intercambio.

Figura 16. Componentes de mayor desgaste.

-Se quita el componente que marcado en la figura superior como la tapa 2, se inspecciona el

desgaste y lubricante de los empaques así como también de obstrucciones.

Figura 17. Inspección de válvula check.

Si después de revisar todos los accesorios no se encuentra ningún detalle se engrasa antes de

enroscar. En la tabla de abajo una guía de solución a los problemas más comunes que se presentan

en la maquina inyectora.

Tabla 5. Guía de problemas de solución.

EQUIPO INYECTOR TEFEN

PROBLEMA VERIFICAR SOLUCION

EL INYECTOR NO FUNCIONA El inyector está conectado con las flechas en la dirección opuesta a la circulación del agua.

Coloque el inyector con las flechas en las dirección del flujo de agua.

Las válvulas de entrada y salida están cerradas. Abra las válvulas.

La entrada del filtro está bloqueada. Limpie el filtro.

No hay flujo de agua a la presión adecuada. Abra la válvula principal.

EL INYECTOR DEJO DE FUNCIONAR

No hay caudal de agua a la presión adecuada. Abra la válvula principal. Abra la tuerca que traba la cubierta del motor y retire el mecanismo. Verifique que los sellos del motor no estén defectuosos.

Reemplace los sellos del motor.

Verifique si los resortes están rotos. Reemplace los resortes.

Verifique si los sellos por encima de las válvulas están defectuosos o si han sido reemplazados.

Reemplace los sellos.

Verifique si una de las partes del mecanismo está rota. Reemplace la parte rota.

HAY UNA PERDIDA EN EL INYECTOR

La perdida proviene de la conexión entre el cuerpo y la cubierta. Abra y retire la cubierta del motor, reemplace el sello coloque la cubierta y ajuste con firmeza la tuerca de cierre de la cubierta.

La perdida proviene del tubo de succión. Retire el tubo de succión, remplace el sello defectuoso y reconecte.

La perdida proviene de la válvula de no retorno. Desarme la válvula de no retorno y remplace el sello defectuoso.

NO HAY SUCCION El filtro de succión está bloqueado. Limpie el filtro.

Desarme la unidad inyectora y verifique si el sello de succión está defectuoso.

Reemplace el sello de succión.

La válvula de no retorno está defectuosa. Reemplace la válvula de no retorno.

MANTENIMIENTO EN VALVULERIA

VALVULA MARIPOSA

La válvula mariposa es un componente que se utiliza en línea desde el cabezal de riego para cumplir

diversas funciones, en lo general son especiales para apertura total o cierre y en algunas ocasiones

como regulador de presión o caudal, se enlista algunas funciones:

-Válvula sostenedora en cabezal de riego, así como también como ahorcamiento para la

maquina inyectora.

-Válvula de seccionamiento en los cruceros de campo.

-Seccionador en hidrantes y válvulas de aire (Ventosas).

Figura 18. Aplicación y ubicación en sistemas de riego presurizado.

La válvula mariposa tiene la característica de tener una apertura de 90° y su cierre es gradual en 10°

el intervalo, en el desarrollo de la apertura la válvula puede realizar la función de obstrucción y/o

regulación.

CUIDADOS EN INSTALACION

-La válvula mariposa es bidireccional y de doble brida.

-Prever espacios suficientes para la instalación y mantenimiento.

-Al retirar los elementos internos hacerlo con sumo cuidado para evitar daños.

-Asegurarse de que las partes internas estén libre de suciedad.

-La mejor instalación es colocando la válvula con la palanca horizontal y que el giro de apertura sea

en el sentido de flujo. Esto evita la deposición de impurezas sobre el eje. También no se recomienda

colocarlas vertical hacia abajo, en situaciones de fugas puede dañar el accionamiento.

-Para evitar daño en el disco y el asiento se debe comprobar el libre movimiento del disto durante su

instalación

-Se debe centrar correctamente el cuerpo de la válvula mariposa y las bridas. Una vez la válvula

centrada se procede al atornillado de forma cruzada gradual y uniforme.

-Al atornillar la válvula se debe realizar abierta ya que el elastómero (asiento) sufre una expansión

en este procedimiento y con la válvula cerrada ocasionaría deformaciones irreversibles.

Figura 19. colocación de la válvula mariposa y despiece.

INSPECCION Y MANTENIMIENTO

El procedimiento de inspección se describe en la secuencia en que se muestra en la figura inferior:

-Tener la herramienta necesaria para quitar los tornillos de las bridas y los de la válvula mariposa.

-Los tornillos de la tapa de la válvula son de llave L, se separan los tornillos y tuercas

correspondientes.

- Los tornillos de la tapa del cuerpo son de llave L, se separan los tornillos y tuercas

correspondientes.

-La tapa azul de plástico ubicada en la palanca en dirección del eje, debe ser retirada.

-Se desatornilla con llave L el tornillo que une el eje con la palanca.

-Se separa la palanca y la tapa del cuerpo.

-Se inspecciona el eje y se lubrica con grasa animal, al igual que las juntas.

-Su instalación se realiza como se especificó anteriormente.

Figura 20. Inspección de la válvula.

Tabla 6. Guía de solución de problema.

VALVULA MARIPOSAS

PROBLEMA VERIFICAR SOLUCION

No hay Flujo o flujo suficiente.

Válvula cerrada o parcialmente cerrada. No se han retirado todas las protecciones de la válvula antes de instalar.

Comprobar posición de la válvula, desmontar y retirar protecciones.

Sistema de tubería o filtrado obturado. Comprobar sistema de tuberías y limpiar.

Fuga del eje. Los anillos del eje de la válvula están dañados o desgastado. Revisar, limpiar o reemplazar si es necesario.

Fuga en la unión con brida.

Apriete no uniforme o insuficiente. Despresurizar, aflojar y volver a apretar según instrucciones de instalación.

Válvula descentrada, desalineación de tubería. Desmontar, alinear y centrar correctamente.

Los contactos de contra bridas o del elastómero están sucias, arañadas o dañadas.

Desmontar la válvula de la línea, limpiar, correar daños, o remplazar partes.

Dificultad de movimiento o bloqueo de la válvula

Las condiciones de servicio están por encima del límite. Endurecimiento del elastómero por contacto directo del sol o endurecimiento de la goma por un fluido incompatible.

Revisar parámetros de operación y las condiciones de instalación. Reemplazar por una válvula adecuada.

Fallo en la alimentación del actuador. Comprobar la alimentación del actuador.

Dirección de rotación incorrecta. operar en la dirección correcta. En sentido horario para cerrar.

Fuga por el asiento

La válvula no está cerrada lo suficiente. Par del actuador insuficiente.

Apriete la palanca firmemente sin utilizar herramienta. Comprobar el correcto dimensionado y operación del actuador.

Excesiva presión diferencial o grandes turbulencias en el sistema. Dirigirse al diseñador del sistema para verificar el dimensionamiento correcto o su manejo.

Cuerpo de válvula roto.

Los tornillos han sido apretados de manera incorrecta o las bridas no están alineadas correctamente.

Reinstalar la tubería e instalar una nueva válvula correctamente, descrita anteriormente.

Temperatura extremas Revisar materiales de la válvula.