INSTITUTO TECNOLOGICO DE CD. JUAREZ · Luxómetro Es un instrumento de medición que permite medir...

Transcript of INSTITUTO TECNOLOGICO DE CD. JUAREZ · Luxómetro Es un instrumento de medición que permite medir...

1

INSTITUTO TECNOLOGICO DE CD. JUAREZ

DEPARTAMENTO DE INGENIERIA INDUSTRIAL

PRACTICAS DEL SEMESTRE ESTUDIO DEL TRABAJO II

ING. FRANCISCO JAVIER PIÑON DOMINGUEZ MC.

ANA ISABEL REZA BORJAS

ALEJANDRO GARCIA GALAVIZ

EVER BECERRIL DE LA O

ORFIL CHAVEZ ALEMAN

ERICK MELENDEZ

2

INDICE:

Pagina

PRACTICA 1………………………………………………………………………3

PRACTICA 2………………………………………………………………………11

PRACTICA 3……………………………………………………………………...14

PRACTICA 4……………………………………………………………………....17

PRACTICA 5………………………………………………………………………22

PRACTICA 6………………………………………………………………………27

PRACTICA 7………………………………………………………………………30

PRACTICA 8……………………………………………………………………...32

PRACTICA 9……………………………………………………………………..36

BIBLIOGRAFIA………………………………………………………………….38

3

PRACTICA No. 1

CONOCIMIENTO DEL LABORATORIO.

OBJETIVO: Que el alumno se familiarice con los instrumentos físicos que integran el

Laboratorio de

Ingeniería de Métodos e indicar en forma breve sus utilización, así como la

normatividad del laboratorio.

NOTA: Anexar el Reglamento del laboratorio.

INTRODUCCION:

Generalmente si un alumno o miembro no tiene un panorama de lo que le

rodea y principalmente si no sabe para que le va a ser útil aquello, es como si no

lo tuviera.

Para poder usar un equipo, maquina o componente, es necesario que el alumno

conozca para que le es útil y en que momento lo empleara, ya que si en un

trabajo no se determinan estos elementos, lo trazado o lo previsto nunca se

alcanzara.

MATERIAL Y EQUIPO:

Todo lo que integra el Laboratorio.

METODOLOGIA:

1. Se formaran grupos de alumnos, a los cuales se les proporcionará una lista

del material y equipo que integra el laboratorio y además los formatos de

operación para su conocimiento (vales de material, por ejemplo).

2. Verificará físicamente cada uno del material y equipo.

3. Se explicará el uso y características generales.

4. El grupo de alumnos entregara un reporte que deberá contener un dibujo y

una breve descripción del uso de cada uno de los equipos y material

analizados.

4

SUGERENCIAS DIDACTICAS: 1. El maestro dará una explicación breve del material y equipo que contiene la

lista.

2. El maestro indicará los lineamientos con los cuales deberá entregarse el

reporte.

CONOCIMIENTO DEL LABORATORIO DE INGENIERÍA INDUSTRIAL

REGLAMENTO DEL LABORATORIO DE INGERIERIA INDUSTRIAL

6

LABORATORIO DE SIMULACIÓN

TALLER DE CARPINTERIA

EQUIPOS Y HERRAMIENTAS

Vernier

También conocido como calibrador es uno de los instrumentos de medida

mecánicos para medición lineal de superficies o áreas exteriores, interiores y de

profundidades.

8

Cintas métricas

El conocido normalmente como "metro de carpintero" es un instrumento de

medida de un metro o dos metros de largo con segmentos plegables de 20cm.

Cronometro

Se utilizan para medir fracciones temporales, normalmente breves y precisas.

Pinzas

Funcionan con el mecanismo de palancas simples, que pueden ser

accionadas manualmente o con mecanismos hidráulicos, neumáticos o

eléctricos. Existen pinzas para diferentes usos: corte, sujeción, prensa o de

presión. Muchas variedades de pinzas son conocidas como alicates,

especialmente en América.

9

Desarmador

Es una herramienta que se utiliza para apretar y aflojar tornillos y otros

elementos de máquinas que requieren poca fuerza de apriete y que

generalmente son de diámetro pequeño.

Martillo

El martillo es una herramienta utilizada para golpear una pieza, causando su

desplazamiento o deformación. El uso más común es para clavar.

Gafas de seguridad

Estas son utilizadas para la protección de los ojos cuando se hace algún

trabajo donde la rebaba puede saltar a los ojos.

10

Luxómetro

Es un instrumento de medición que permite medir simple y rápidamente la

iluminancia real y no subjetiva de un ambiente.

Llaves españolas

11

. PRACTICA No. 2

DIAGRAMAS DE PROCESO OBJETIVO

Que el alumno conozca y aplique los diferentes diagramas de proceso a fin

de incrementar la eficiencia y productividad de la empresa.

MARCO TEÓRICO

Un diagrama de proceso el la representación grafica de un proceso

industrial o administrativo.

Existen varios diagramas como son:

Ø Diagrama de operaciones

Ø Diagrama de flujo

Ø Diagrama de recorrido

Ø Diagrama bimanual

Ø Diagrama hombre-maquina

Ø Diagrama de camino critico

Ø Balanceo de líneas de producción

MATERIAL Y EQUIPO:

Cronometro, video, formatos, planos, dibujos, computadora, etc.

METODOLOGIA:

1. Establecer un método o proceso de producción.

2. Diseño de estaciones de ensamble.

3. Estudio de tiempos y movimientos por medio del cronometro.

4. Balancear la línea de producción.

5. Establecer mejoras en los métodos de trabajo

6. Implementar el proceso de fabricación.

7. Establecer estándares de producción.

12

RESULTADOS: Establecer estándares de producción, diseñar diagramas del proceso,

eficiencia de la línea, tablas, estadísticas, etc.

Uso del software Como; DS for Windows, AutoCAD, Word, etc.

SUGERENCIAS DIDACTICAS:

El alumno explicara la importancia de los diagramas de proceso industrial

Diagrama de Operaciones

14

PRACTICA No. 3

ENSAMBLE DE ABRASADERA PARA CABLES UTILIZANDO LA TECNICA CRONOMETRICA

OBJETIVO Que conozcamos la importancia de los estudios de tiempo por medio de

cronómetros a fin de implementar los estándares de producción y aplicaciones de

la técnica a fin de establecer los estándares de producción y mejorar la eficiencia

y productividad en las empresas.

MARCO TEÓRICO Estudio de tiempo implica la técnica de establecer un estándar de tiempos para

realizar una tarea determinada, en base a un método preestablecido, tomando en

cuenta las tolerancias debido a retrasos personales, fatiga y retrasos inevitables

en el proceso de producción.

El análisis del estudio de tiempos tiene varias técnicas para establecer un

estándar de producción como: el estudio cronométrico, los tiempos

predeterminados (WF, MTM, MOST), muestreo de trabajo, tiempos estándares de

maquinado.

MATERIAL Y EQUIPO · Cronómetros digitales

· Material de ensambles abrazadera para cables.

· Contenedores

· Escantillones

METODOLOGIA:

15

Realizamos la toma de tiempos por medio del cronometro, a 10 ensambles de la

abrazadera para obtener los estándares de producción los cuales fueron los

siguientes tiempos:

Tornillos en “U” Rondanas Tuercas Sujetado Material terminado

Bimanual de operaciones

Mano izquierda Mano derecha Toma base

Toma tornillo en “U”

Ensambla

Ensambla

Gira pieza

Gira pieza

Coloca en escantillón

Coloca en escantillón

Toma rondana chica

Toma rondana grande

Coloca en posición en entornillo en “U”

Coloca en posición en el tornillo en “U”

Toma una tuerca

Toma una tuerca

Enrosca en tornillo en “U”

Enrosca en tornillo en “U”

Suelta abrazadera para cables

Sujeta abrazadera para cables

Coloca a un lado

16

RESULTADOS

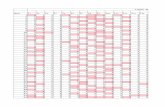

ciclo Erick Alex Orfil Ever 1 9.99 s 15.62 s 15.26 s 13.74 s 2 14.88 s 11.56 s 10.14 s 11.96 s 3 14.97 s 21.32 s 13.68 s 31.75 s 4 22.94 s 15.54 s 12.07 s 12.20 s 5 12.56 s 9.10 s 11.95 s 13.39 s Prom. 15.07 s 14.63 s 12.62 s 16.61 s 14.74 s Desem. 1 1 1 1 Tol. 15% 15% 15% 15% T. Total 17.33 s 16.83 s 14.52 s 19.11 s 16.95 s

T.E. = (T.P) (F.C.A.O) (1+% DE TOLERANCIA) = 12.36 seg. /pza.

T.E. = (15.07) (1) (1+.15) = 17.33 seg./pza.

T.E. = (14.63) (1) (1+.15) = 16.83 seg./pza.

T.E. = (12.62) (1) (1+.15) = 14.52 seg./pza.

T.E. = (16.61) (1) (1+.15) = 19.11 seg./pza.

SUGERENCIAS DIDACTICAS: El estar trabajando con los cronómetros, nos ayuda para conocer el uso del

cronometro para utilizarlos en las áreas de producción, cuando apliquemos

nuestro conocimientos en una empresa.

17

Practica 4 PRACTICA DE BALANCEO DE LÍNEAS DE PRODUCCIÓN

ENSAMBLE DEL MUÑECO OBJETIVO Es que el alumno aplique la técnica de balanceo de líneas de producción en el proceso de ensamble del muñeco y determinar el estándar de producción a fin de incrementar la eficiencia y productividad MARCO TEÓRICO Una de los problemas más importantes que se tiene dentro de la manufactura, es el de asegurar un flujo continuo y uniforme de los productos a través de los diferentes procesos dentro de la planta. Esto es debido a que los tiempos de operación por parte de las personas, es variable según un sinnúmero de factores, como lo son el cansancio, la curva de rendimiento, el nivel de aprendizaje, dificultad de la operación, temperatura, etc, además de la mano de obra, se cuenta con recursos que pueden limitar en un momento dado como lo son las máquinas, materiales, insumos, etc; hallar la distribución de la capacidad de manera de minimizar este problema es lo que se conoce como Balance de Línea. Si usted es el responsable del proceso productivo de alguna planta manufacturera, y en algunas partes sus operarios se encuentran trabajando a todo vapor, mientras que algunos en operaciones subsecuentes se encuentran en tiempo ocioso o trabajando a mitad de marcha, le cuento algo que ya sabe: su planta está desbalanceada. No se preocupe, no es al único que le ha pasado, personalmente, lucho contra eso, todos los días. El Balance de Línea debe realizarse según el proceso productivo que se tenga. Cómo así? Recordemos que existen muchas configuraciones posibles de procesos productivos. Por ejemplo, si se tiene una serie de operaciones subsecuentes divididos entre secciones o departamentos, con relativamente pocos productos, pero con gran volumen, a esto lo llamamos Producción en Línea (o Flujo Lineal), pero si para los diferentes productos, debemos realizar diferentes operaciones, con diferentes rutas de proceso, a esto lo llamamos Proceso Intermitente (o Job Shop en inglés). Un ejemplo del primer tipo de proceso lo tenemos en una embotelladora de gaseosas y del segundo en una fabrica de muebles. La tercera forma de producción es la de producción por proyectos, es aquella en la que la producción de un sólo item nos podemos estar demorando un buen tiempito... por ejemplo en un astillero de submarinos, en la fabricación de un edificio, de aviones, etc, y ahora, en tiempos relativamente recientes, se ha puesto de moda la manufactura modular, es aquella dónde a una línea de producción la dividimos en varias, para que cada una se encargue de una referencia, reduciendo los tamaños de lote, el tiempo de carga de la línea, el inventario en proceso, aumentando la flexibilidad, y el tiempo de respuesta. Un ejemplo para este tipo de producción lo podemos encontrar en Confección.

18

MATERIAL Y EQUIPO · Lego · Contenedores · Cronometro · Video · Formatos · Computadora

METODOLOGÍA

1. Establecer un proceso de producción 2. Diseño de estaciones de ensamble 3. Estudio de tiempo y movimientos por medio del cronometro 4. Balancear la línea de producción 5. Establecer mejora en métodos de trabajo 6. Implementar el proceso de fabricación 7. Establecer estándares de producción

Resultados

CUERPO PIES

MANOS CABEZA

19

TIEMPO CICLO=12 NUM. ESTACIONES= 50.5/12=4.2= 5 estaciones estaciones tareas asignadas tiempo tiempo muerto 1 A 12 0 2 C,E 10.9 1.1 3 B,F 12 0 4 D 8.9 3.1 5 G 6.6 5.4

TOTAL DE TIEMPO MUERTO= 9.6 segundos EFICIENCIA= 50.4/(5 X 12) X 100=84% TIEMPO ESTANDAR=50.4 X 1.15 = 57 segundos

20

MEJORA QUE LE APLICAMOS AL PROCESO

TIEMPO CICLO=8.5 NUM.ESTACIONES=42/8.5=4.94=5 estaciones estaciones tareas asignadas tiempo tiempo muerto 1 B 8.5 1 2 D 8 1.5 3 A 8 1.5 4 C,E 9.5 0 5 F,G 8 1.5

TOTAL TIEMPO MUERTO=5.5 segundos EFICIENCIA= 42/(9.5 X 5) X 100 =88.42% TIEMPO ESTANDAR= 42 X 1.15=48.3 segundos

21

SUGERENCIAS DIDÁCTICAS El alumno explicara la importancia del balance de líneas de producción Una línea de ensamble bien balanceada tiene la ventaja de la gran utilización del personal, y de la instalación y equidad entre las cargas de trabajo de los empleados. Algunos contratos de sindicatos incluyen un requerimiento, las cargas de trabajo serán casi iguales entre aquellos en la misma línea de ensamble. El término más frecuentemente utilizado para describir este proceso es el balanceo de la línea de ensamble.

22

PRACTICA 5 ENSAMBLE DE ABRAZADERA PARA CABLES UTILIZANDO LA

TÉCNICA MOST OBJETIVO Es que el alumno conozca los usos y aplicaciones de la técnica de tiempos predeterminados Most, a fin de establecer los estándares de producción en este caso una abrazadera para cables MARCO TEÓRICO MOST es un sistema predeterminado de la cuarta generación, el cual permite el análisis de cualquier operación manual y algunas operaciones con equipo. El concepto MOST se basa en actividades fundamentales, que se refieren a la combinación de movimiento de los objetos; las formas básicas de movimiento son descritas por secuencias.

Ésta se utiliza, básicamente, cuando se quiere saber el tiempo requerido para cumplir el planeamiento, determinar la calidad de la ejecución, y establecer los costos. Por ejemplo, en una empresa que requiera fabricar un nuevo producto con el uso de un sistema y tiempos de movimientos predeterminados, se podrían llevar a cabo los procesos de planeamiento y determinación del presupuesto. Así, con los tiempos de fabricación y de montaje de varias piezas y/o componentes, un gerente podría:

· Determinar el costo laboral total del producto y la cantidad de obreros que se requieren.

· Precisar el número de máquinas, la cantidad de materiales requeridos, y cuándo se deben recibir.

· Determinar el programa total de la producción y establecer metas para la producción.

· Llevar hasta el fina] la producción y el cumplimiento de las metas. · Comprobar la eficiencia departamental o de algunos individuos. · Conocer los gastos reales de producción y pagar de acuerdo con los

resultados.

Una vez que se tiene experiencia en la manufactura de productos, ésta se puede usar para planear el futuro. Esa información muestra lo que pasó exactamente y se puede usar para pronosticar si: las condiciones y los procesos originales serán repetidos exactamente y las acciones que van a ser ejecutadas serán exactamente como aquellas sobre las cuales se basan los datos históricos. Cuando e] trabajo se hace bajo estas condiciones, los datos históricos funcionan bien.

23

Con esta técnica se utilizan tres tipos de secuencias de actividad que son fundamentales para medir el trabajo manual, más un cuarto tipo para medir los movimientos de objetos con grúas manuales:

· La secuencia de mover general (para movimiento espacial de un objeto que está libremente por el aire).

· La secuencia de mover controlado (para el movimiento de un objeto cuando queda en contacto con una superficie o se junta a otro objeto durante el movimiento).

· La secuencia de utilización de herramientas (para el uso de herramientas manuales comunes).

LA SECUENCIA DE MOST BÁSICO

Por mover general se entiende el mover objetos con las manos de un lugar a otro a través del aire. Se compone de cuatro subactividades que cubren diferentes situaciones:

· A Distancia de acción (principalmente horizontal).

· B Movimiento del cuerpo (principalmente vertical

· G Obtener control.

· P Poner.

Esas subactividades se ordenan en un modelo de la secuencia de la técnica MOST, que consiste en una serie de parámetros organizados en una secuencia lógica. A cada parámetro se le aplican subíndices de valores relacionados con el tiempo, que indican el contenido de movimiento de cada uno de ellos. Una secuencia de mover general con sus subíndices aparecería así:

Donde:

A6

B6

G1

A6

Bo

P3 A0

A6 = Andar de tres a cuatro pasos hacia la ubicación del objeto.

B6 = Agacharse y levantarse.

24

G1 = Obtener control de un objeto liviano.

A6 = Mover el objeto a una distancia dentro del alcance.

Bo = No hay movimiento del cuerpo.

P3 = Colocar y ajustar el objeto.

Ao = No volver al lugar inicial.

MATERIAL Y EQUIPO

· Abrazadera de cables · Tornillo en forma de U · Base · 2 rondanas · 2 tuercas · Escantillón · Tablas Most

METODOLOGÍA Un operador ensambla una abrazadera para cables en una mesa de trabajo utilizando las 2 manos simultáneamente. La tolerancia es de un 15% en el proceso de producción

25

no descripción método modelo de secuencia TMUS 1 ensamblar tornillo forma de U con base en

escantillón A1B0G1A2B0P1A0 40

2 tomar 2 rondanas y colocar en tornillo en U menos 2 pulgadas

A1B0G1(A1B0P1)A0(2) 80

3 ensamble 2 tuercas en tornillo en U con 8 giros de dedo

A1B0G1A1B0(P3)A0F10A0B0P0(2) 290

4 coloca pieza terminada en contenedor A1B0G1A1B0P1A0 40 total 350 RESULTADOS El resultado que se obtuvo fue que la producción

TIEMPO NORMAL=conv. Segundos=350 TMUS X .036=12.16 seg/pza TOLERANCIA=(12.16)(1.15)=14.49 seg/pza TIEMPO ESTANDAR=14.49 seg/pza PZA/HR=3600 seg x hr / 14.49 seg x pza=248.44 pza/hr PZA/HR= 8 hor x turno X 248.44 pza/hr = 1987.52 pza/turno

26

SUGERENCIA DIDÁCTICA En conclusión la técnica Most nos ayuda a calcular los estándares de producción sin necesidad de un cronometro y además de que podemos separar en varias secuencias de tiempos predeterminados de las actividades que conllevan a la elaboración de un producto.

27

PRACTICA No. 6 OBJETIVO Aprender a utilizar la técnica MOST de forma practica en el ensamble de una llave

para gas y determinar su tiempo estándar.

MARCO TEÓRICO MOST es el acrónimo en inglés de Maynard Operation Sequence Technique:

Técnica Maynard de Operaciones en Secuencia.

Es un sistema de cálculo de tiempos predeterminados que se usa principalmente

en la industria para establecer el tiempo estándar en el que un operario debe

realizar una tarea. Para calcular este tiempo, la tarea se desglosa en micro

movimientos, y a cada uno se le asigna un valor numérico de tiempo en unidades

TMU (Time Measurement Units, unidades de medida de tiempo;

100.000 TMU equivalen a 1 hora). Se suman todos los tiempos de los micros

movimientos, con incrementos por fatiga u otros conceptos, y el resultado es lo

que llamamos tiempo estándar para una operación. Es un sistema mucho más

sencillo que los anteriores y cada vez menos utilizados sistemas de medición de

tiempos y métodos, conocidos como MTM.

MATERIAL Y EQUIPO · Escantillón

· Llave para gas

· Desarmador de cruz

28

METODOLOGIA:

Paso Descripción Modelo de secuencia TMU’s

1 Ensamblar resorte y base en escantillón A1B0G1+1 A1B0P3A0 70

2 Ensamblar mariposa a base A1B0G1 A1B0P6A0 90

3 Girar seguro A1B0G1 A1B0P1F1A1 B0P1A0 70

4 Ensamble tornillo y rondana A1B0G1(A1B0P3)A0(2) 100

5 Colocar tornillo y rondana y 2 giros con

dedos A1B0G1 A1B0P3A0

A1B0G1 A1B0(P1 A0F3)A1 B0P1A0(2) 60

130

6 Coloca tornillo y rondana en base y 5 giros con dedos

A1B0G1 A1B0P3A0

A1B0G1 A1B0(P1 A0F10)A1 B0P1A0(2) 60

270

7 Tomar desarmador y apretar 2 tornillos con 5 vueltas de dedos cada uno

A1B0G1 A1B0(P3 A0F10)A1 B0P1A0(2) 310

8 Ensamblar cople y tuerca a base con 5 giros A1B0G1 A1B0P3A0

A1B0G1 A1B0P1F10A1 B0P1A0 60

160

total 1380

Instrucción: Ensamble de una llave para gas y determinar su tiempo estándar

29

RESULTADOS:

Tn = (1380 TMUS) (.036) = 49.68 seg/ Pza.

T.E = (49.68 seg) (1 + .15) = 57.132 seg/Pza. Producción 62 Pzas/Hora.

SUGERENCIAS DIDACTICAS:

Se aprendió a utilizar las tablas de MOST para codificar los pasos descritos para

llevar a cabo la actividad al método y posteriormente sacar los tiempos en TMUs,

en base a las fórmulas ya establecidas poder obtener el tiempo estándar de esa

actividad.

FUENTES CONSULTADAS · Ingeniería Industrial, Métodos, tiempos y movimientos.- Benjamín Niebel.

· Manual de estudio del trabajo II. Ing. Francisco Javier Piñón Domínguez MC:

Editorial ITCJ.- 2009:

30

PRACTICA No. 7

DETERMINACIÓN DE DATOS ESTÁNDARES EN OPERACIONES DE MAQUINADOS.

OBJETIVO:

Que el alumno conozca los datos estándares en operaciones de maquinado.

Marco teórico:

Los datos de tiempos estándares es el estudio de elementos obtenidos en operaciones de maquinado; que se utilizan para generar tablas o graficas en operaciones de maquinado como torneado, fresado, taladro, prensado, etc.

Los datos estándares también utilizan maquinas manuales y automáticas como maquinas CNC, robots, etc.

Material y equipo:

Cronometro

Formatos, computadora, impresora, etc.

Maquinas como tornos, fresadoras, cepillos, taladros, prensas, troqueles, etc.

Fotografías

Desarrollo:

Establecer un estudio de tiempos de las actividades a realizar por medio del cronometro para el maquinado de una pieza, en este cazo fabricaremos tornillos por medio de torno y se obtuvo un promedio de los siguientes datos:

1) Elaboración de la cabeza = 12 segundos. 2) Diseño de hexágono en la cabeza = 22 segundos. 3) Elaboración del enroscado = 27 segundos.

Tolerancia = ± .001 cm

Diámetro = .75 cm

Diámetro en cabeza = .90 cm

Altura = 3.5 cm

T.N. = (tiempo de ciclo real promedio)(factor de evaluación)

31

T.N. = (1.01 min.)(.95) = .9595

T.E. = T.E_________ = .9595 = 1.10 min. / tornillo

1 – factor de concesión 1 – 0.13

Para mejorar el método eliminaremos la elaboración de la cabeza exagonal y hacerla redonda con una cruz sobre la cabeza. Se eliminara los detalles de hacer cada lado del hexágono y reducirá los tiempos.

1) Elaboración de cabeza cilíndrica = 9 segundos 2) Elaboración de la cruz = 16 segundos 3) Elaboración de enroscado = 27 segundos

T.N. = (52 segundos) (.95) = 49.4 segundos

T.E = _49.4__ = 56.79 seg. / Pieza

1- 0.13

Piezas por hora = 60 min._ = 105.67 piezas / hora

0.5678

Piezas por turno = (105.67) (8 horas) = 845.36 piezas / turno

32

PRACTICA No 8

MUESTREO DEL TRABAJO

OBJETIVO

El alumno conocerá los usos y aplicaciones de la técnica del muestreo del trabajo, a fin de establecer estándares de producción y mejorar la productividad de la empresa.

MARCO TEÓRICO:

El muestro del trabajo es un método que permite analizar el trabajo mediante observaciones tomadas al azar o aleatorios.

· Determinar la actualización de mano de obra , maquinaria, equipo, materiales, etc.

· Calcular eficiencias del operador y la maquina.

· Mejoras en los procesos y métodos de trabajo.

· Estudios de mano de obro indirecta como; mecánicos, secretarias, administrativos cajeras, etc.

· Establecer estándares de tiempo.

El método de muestreo del trabajo tiene varias ventajas en comparación con el procedimiento convencional de estudio de tiempos:

1. No requiere la observación continua del analista durante largo periodos.

2. Los tiempos de trabajo disminuyen.

3. Total de horas – trabajo dedicadas por el analista, son menos

4. El operario no solo esta sujeto a largos periodos cronometradas.

5. Un solo analista puede estudiar con facilidad las operaciones por brigadas.

MATERIAL Y EQUIPO:

Computadora y manual de estudio del trabajo 2.

33

METODOLOGÍA

I. PREPARACIÓN DEL MUESTREO DEL TRABAJO.

1. DEFINICIÓN DEL PROBLEMA:

a) Especificar los objetivos o fines del proyecto o problema.

b) Describir detalladamente cada uno de los elementos que van a ser estudiados.

2.APROBACIÓN DEL ESTUDIO

a) Se sugiere suscitar al nivel de inmediato superior la aprobación de estudio.

b) Como cualquier otra técnica que tiene duración correctiva con el personal, es muy importante tener la cooperación de esta. El objetivo de la importancia y alcance del estudio se debe presentar al grupo afectado a fin de evitar rumores.

3. DETERMINACIÓN DE LA PRECISIÓN EN EL ESTUDIO

La finalidad del estudio nos indica la precisión deseada, debido a que esta se encuentra relacionada por el número de observaciones necesarias dependiendo principalmente del tiempo y costo del estudio.

4. DETERMINACION DEL NIVEL DE CONFIANZA

El nivel de confianza se requiere al porcentaje de tiempo en que la auditoria del muestreo refleja las condiciones en que la auditoria del muestreo refleja las condiciones reales de lo que se esta observando.

5. ELEGIR LA FORMA DE EFECTUAR LAS OBSERVACIONES

La forma de efectuar las observaciones puede ser a intervalos continuos o al azar, se sugiere el segundo, para ello se puede utilizar las tablas de números al azar o aleatorios.

6. DISENAR LAS FORMAS DE REGISTRO

En general se recomienda diseñar las hijas de registro apropiadas para el estudio, no existe forma estándar, ya que esta de las condiciones del problema.

34

II. EJECUCION DEL MUESTREO DE TRABAJO

1. ESTIMACION PRELIMINAR

Se hace una estimación preliminar del porcentaje de presencia del elemento que se va a medir, esta estimación se basa en experimentos anteriores, sin embargo es preferible realizar un muestreo preliminar durante dos o tres días a fin de establecer los elementos a estudiar.

2. DETERMINAR EL NÚMERO DE OBSERVACIONES

Empleando la distribución binomial para determinar e error típico, las formulas que dan el numero de observaciones necesarias para determinar el nivel de confianza.

σ p= √p q/n n= p(1-p)/σ p² n=p q/pσp²

Donde:

n= Numero de observaciones

p= Probabilidad de que ocurra el evento de interés (Trabajado)

q= Probabilidad de que no ocurra el elemento de interés (No trabajado)

Desviación estándar o error:

σ= 65% de área

2σ= 95% del área

3σ= 99.7% del área (p+ q)ⁿ-1 σ=√n p q

X= n p p= x/n

3. ELEGIR LOS PUNTOS O RUTAS DE OBSERVACION

Se requiere que la selección para cada recorrido o puntos de observación se realice de tal forma que garantice que la aplicación de las leyes de la probabilidad y estadística.

Generalmente se programa un recorrido el cual deberá ser siempre el mismo tratando de evitar interferir con los trabajadores.

35

4. CONTROL DEL MUESTREO DE TRABAJO

El análisis se realiza mediante grafico de control, en el cual nos muestra los datos obtenidos al azar a fin determinar la información o puntos esta bajo control significa que ha prevalecido una condición anormal o poco usual durante el estudio.

Para determinar los límites de control se utiliza un diagrama llamado P o atributos donde los límites de control están dados por las siguientes formulas.

LS.C.= p+d√pq/n

L.IC.= p-d√pq/n

L.S.C

p

L.I.C

5. INTERPREACION Y ANALISIS DE INFORMACION

En este paso prácticamente termina el estudio del muestreo de trabajo, sin embargo ningún estudio tiene valor si no se utiliza adecuadamente. Se recomienda por lo tanto hacer al final un reporte, es decir se debe hacer un análisis estadístico de la información.

6. MEJORAS EN LOS METODOS DE TRABAJO (IMPLEMENTACION)

Dependerá del propósito que se ha buscado en el estudio, el objetivo principal de un estudio de trabajo es el mejorar el proceso o métodos de producción y para ello se sugieren cambios que incrementan la eficiencia y reducirán los costos de producción. Si se refiere a personas puede recomendar la eliminación de causas como: demoras, simplificación del trabajo, etc.

36

PRCTICA No. 9

ANALISIS Y EVALUACION DE PUESTOS, SALARIOS E INSENTIVOS

OBJETIVO

Es que el alumno conozca la técnica de análisis de puestos, salarios e incentivos.

METODOLOGIA

El equipo desarrollara un caso de estudio práctico en una empresa.

CONCLUSIONES

Esta práctica también nos ayudo a aumentar a aumentar el conocimiento sobre la

importancia del análisis y evaluación de impuestos, salarios e incentivos y su

relación con la eficiencia y productividad en las empresas