Ingeniería de Manufactura I UCA · Ingeniería de Manufactura I UCA 3 Figura 3 La tercer zona...

Transcript of Ingeniería de Manufactura I UCA · Ingeniería de Manufactura I UCA 3 Figura 3 La tercer zona...

Ingeniería de Manufactura I UCA

SOLDADURA

Conceptos Generales.

La soldadura es un proceso de unión por medio de fusión que consiste en lo siguiente:

a) Aplicación de calor intenso en la zona donde se formará la unión con el objeto de fundir un pequeño

volumen de material.

Figura 1

b) El calor se aplica el tiempo suficiente para permitir que se mezclen los líquidos provenientes de las dos o

más piezas a ser unidas. Esta mezcla puede ser directa, cuando solamente se mezclan los materiales de las

piezas a unir, o indirecta cuando el material de las piezas se mezcla con material de relleno para formar la

unión.

c) Cuando la mezcla se deja enfriar y solidificar, se establece una unión metalúrgica entre las piezas. Debido

a que esta unión es fundamentalmente el producto de la mezcla de los materiales de las piezas, tiene la

potencialidad de exhibir las mismas propiedades mecánicas que posean las piezas. En otras palabras, las

propiedades del material base pueden ser reproducidas en la zona de unión.

Debe hacerse notar que la soldadura no solamente se define para los metales. Es posible soldar

cualquier tipo de material siempre que una parte de ellos se caliente, se funda, los materiales en estado líquido

se mezclen, y solidifiquen formando una unión permanente. Desde este punto de vista es posible afirmar que

los plásticos y los vidrios se pueden soldar.

El presente estudio se limitará a los principales procesos industriales utilizados para soldar metales.

Estos procesos se pueden clasificar fundamentalmente por el método que se emplea para aplicar el calor a las

piezas a unir. Por ejemplo, en la soldadura con arco, el calor es generado por un arco eléctrico producido

entre la pieza y un electrodo adecuado. La soldadura autógena utiliza el calor que se genera quemando un

gas combustible mezclado con oxígeno. La soldadura con láser utiliza un rayo de luz concentrada para

generar calor y fundir las piezas. Incluso puede utilizarse la fricción entre dos metales para generar la

cantidad adecuada de calor y soldarlos. Más adelante estudiaremos con algún detalle los procesos de

soldadura más comunes en nuestro medio.

1

Ingeniería de Manufactura I UCA

El método utilizado para aplicar el calor en un proceso de soldadura puede afectar significativamente

las propiedades de la unión. Uno de los fenómenos que influye significativamente en las propiedades

mecánicas de una soldadura, y que puede causar que las propiedades del metal base no puedan reproducirse

en la unión es lo que se llama la zona afectada por el calor.

La zona afectada por el calor se genera por el gradiente térmico necesario para fundir los metales, tal

como se ilustra en la figura 2.

Figura 2

La figura 2 representa la vista en planta de dos placas metálicas que serán unidas por medio de un

proceso de soldadura. La fuente de calor aplicada produce gradientes de temperatura en las placas. Este

gradiente se representa por las líneas en colores alrededor de la zona donde se aplica el calor. En la zona de

la unión, el metal alcanza una temperatura elevada. En las zonas lejanas a la unión, el metal prácticamente no

sufre cambio alguno de temperatura. Este calentamiento no uniforme puede generar problemas de esfuerzos

residuales en la zona cercana al cordón de soldadura, lo cual podría afectar la resistencia estructural de la

unión. Sin embargo, el efecto más severo de la zona afectada por el calor es el cambio en la microestructura,

y por consiguiente en las propiedades del metal. En la figura 3 se muestra un esquema de la microestructura

que se formaría en la zona afectada por el calor cuando se suelda una placa de acero hipoeutectoide.

Básicamente pueden identificarse tres zonas distintas en la zona afectada por el calor. La primera zona

consiste en el pozo de metal líquido que se forma cuando se aplica calor a las piezas. Este pozo solidifica

formando granos alargados que siguen la dirección del gradiente térmico en la pieza. La segunda es una zona

intermedia que siempre permanece en estado sólido durante todo el proceso, pero que se calienta a elevadas

temperaturas y luego se enfría a una rapidez moderada debido a que la diferencia de temperatura con el metal

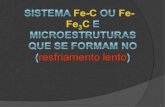

cercano es relativamente pequeña. Como se observa en el diagrama hierro-carbono de la figura 3, la

temperatura de esta zona intermedia se encuentra en el rango de formación de austenita. La microestructura

original del acero (probablemente ferrita + perlita si no se aplicaron tratamientos térmicos) cambia a

austenita, y debido a que el enfriamiento es moderado, los granos de austenita formados tienden a ser

relativamente grandes.

2

Ingeniería de Manufactura I UCA

3

Figura 3

La tercer zona también se encuentra en el rango de formación de austenita, sin embargo su

enfriamiento es relativamente rápido, debido principalmente a que está en contacto con un gran volumen de

metal a una temperatura inferior. Debido a este enfriamiento rápido, los granos de austenita formados

tendrán un tamaño menor que los formados en la zona intermedia. El metal que durante el proceso se

encuentre a una temperatura menor que la temperatura A1 (aprox 727°) no sufre cambios metalúrgicos

significativos, por lo que se encuentra fuera de la zona afectada por el calor.

Generalmente el tamaño de los granos formados durante el proceso de soldadura se conserva a

temperatura ambiente. Esto significa que las propiedades mecánicas en la zona cercana a la unión no serán

uniformes. Por ejemplo, sabemos que los granos grandes producen baja dureza, y los granos pequeños

proporcionan mayor dureza a un metal. Recordemos que la dureza es directamente proporcional al esfuerzo

último, e inversamente proporcional a la ductilidad. Por tanto, la zona con granos grandes tendrá poca

resistencia a la tensión y elevada ductilidad, mientras que la zona con granos pequeños tendrá elevada

resistencia a la tensión, y al mismo tiempo elevada fragilidad. Dependiendo de la aplicación de la unión, esta

variación en las propiedades mecánicas puede generar problemas de fallas en la soldadura, tal como se

muestra en la figura 4.

Figura 4

Ingeniería de Manufactura I UCA

Soldadura manual con Arco Eléctrico En este tipo de soldadura, el calor intenso necesario para fundir el metal es producido por un arco

eléctrico. El arco se forma entre la pieza de trabajo y un electrodo que se desplaza en forma manual o

automática a lo largo de la zona a ser unida (también es posible desplazar la pieza de trabajo y mantener al

electrodo estacionario). El electrodo puede consistir en una varilla de carbono o tungsteno, en cuyo caso su

única función es conducir la corriente y mantener un arco eléctrico entre su punta y la pieza de trabajo.

También es posible tener un electrodo metálico preparado de manera especial, de tal forma que conduzca la

corriente y mantenga el arco al mismo tiempo que se funde para proveer metal de relleno a la unión. En

nuestro medio, la mayoría de los procesos de soldadura utilizados para fabricar piezas de acero utilizan el

segundo tipo de electrodo.

El circuito básico de soldadura se muestra en la figura 5. Este consiste en una fuente de poder de

corriente alterna (AC) o directa (DC), un cable de “tierra” que se conecta a la pieza de trabajo, y un cable

“vivo” que se conecta a un portaelectrodo adecuado. Este portaelectrodo permite realizar el contacto

eléctrico entre el cable vivo y el electrodo, al mismo tiempo que proporciona un agarradero eléctricamente

aislado para manipular al electrodo.

Figura 5

Cuando el circuito se energiza, con la punta del electrodo se toca la pieza de trabajo y luego se

separa ligeramente de ésta manteniéndola muy cerca del punto de contacto. Con esto se genera un arco

eléctrico entre la punta del electrodo y la pieza. Este arco produce una temperatura aproximada de 3590°C en

la punta del electrodo, temperatura adecuada para fundir la mayoría de los metales. El calor producido funde

el metal base cercano al arco eléctrico y cualquier metal de relleno suministrado ya sea por el mismo

electrodo o por otros medios adecuados. En el proceso se genera un pozo de metal fundido, el cual es una

mezcla de metal base y metal de aporte. Este pozo solidifica atrás del electrodo a medida éste se desplaza por

el metal base. El resultado es una unión metalúrgica por fusión entre las piezas de trabajo.

La unión de metales por medio del calor generado por un arco eléctrico requiere más que el simple

movimiento del electrodo con respecto a la pieza de trabajo. Los metales a elevada temperatura son

sumamente reactivos químicamente con los principales constituyentes del aire (oxígeno y nitrógeno). Si el

metal líquido en el pozo entrara en contacto con estos componentes, se formarían óxidos y nitratos, los cuales

4

Ingeniería de Manufactura I UCA

al solidificar dentro del pozo metálico destruirían la resistencia mecánica y la tenacidad de la unión. Por esta

razón, todos los procesos de soldadura con arco proveen un mecanismo de protección para el arco y el pozo

fundido por medio de un gas protector o recubrimientos adecuados. A esto se le llama soldadura con arco

protegido. La protección del arco puede lograrse por medio de varias técnicas. Cualquiera que sea el método

de protección, la intención es proveer una atmósfera de gas inerte, vapor, o escoria que evite o minimice el

contacto del metal fundido o caliente con el medio ambiente. El método de protección del arco elegido

también afecta la estabilidad y otras características del arco eléctrico.

Figura 6

En la figura 6 se ilustra el proceso de soldadura con arco utilizando un electrodo con recubrimiento.

Este tipo de electrodo es utilizado en la mayoría de procesos de soldadura manual. El recubrimiento del

electrodo se descompone en un gas inerte con el calor del arco eléctrico. Este gas evita el contacto del metal

fundido con el medio ambiente. El recubrimiento también posee ingredientes especiales que reaccionan con

óxidos o sales que pudieran existir en el metal base. Estas sustancias dañinas son unidas químicamente a los

ingredientes del recubrimiento formando una escoria que posee una densidad menor que la del metal líquido.

La escoria flota hacia la superficie del pozo, y solidifica sobre la unión formada antes que solidifique el

metal. En el estado sólido, esta escoria tiene una función protectora, ya que minimiza el contacto entre el

metal caliente (propenso a oxidarse debido a la elevada temperatura) y el medio ambiente hasta un punto en

el cual la reactividad del metal con el aire se reduce.

Aún cuando la principal función del arco consiste en proveer el calor necesario para fundir al metal,

también cumple otras funciones importantes para el éxito de una soldadura. El arco puede ajustarse para

transferir metal fundido desde el electrodo hasta la pieza de trabajo, para remover películas superficiales que

pudieran existir sobre la pieza de trabajo, y promover reacciones complejas entre la escoria, el metal base, y

el gas protector de tal forma que se puedan crear cambios metalúrgicos significativos en la junta. El arco no

es más que una corriente eléctrica que fluye entre dos electrodos a través de una columna ionizada de gas

llamada “plasma”. El espacio entre los dos electrodos (entre el electrodo y la pieza de trabajo en el caso de la

soldadura eléctrica) se puede dividir en tres áreas de generación de calor: el cátodo, el ánodo, y el plasma.

5

Ingeniería de Manufactura I UCA

Figura 7

El arco se caracteriza por tener elevada corriente y bajo voltaje, lo que significa que se requiere una

elevada cantidad de electrones para generar la corriente eléctrica. Los electrones (negativos) son emitidos por

el cátodo y fluyen junto con los iones negativos del plasma hacia el ánodo positivo. Los iones positivos del

plasma fluyen en la dirección opuesta. El calor se genera en el cátodo principalmente debido a los iones

positivos que chocan contra su superficie. El calor en el ánodo se genera debido al choque de los electrones

contra su superficie. El plasma o columna de gas es una mezcla de átomos ionizados y neutros. En la

columna central del plasma, los electrones, iones y átomos se encuentran en movimiento acelerado y en

colisiones constantes. Estas colisiones entre las partículas generan calor en el plasma siendo el centro del

mismo la parte más caliente debido a que el movimiento de las partículas es más intenso.

La distribución del calor en estas tres zonas puede variarse. Cambiando la longitud del arco tiene su

mayor efecto en el calor generado en el plasma. Cambiando el gas protector se puede modificar el balance de

calor entre el ánodo y el cátodo. El calor generado puede ser significativamente diferente en el cátodo y el

ánodo, y esta diferencia determina como se utilizan ciertos electrodos y tipos de corriente eléctrica. Por

ejemplo, ciertas combinaciones de proceso de soldadura y electrodo generan más calor en el cátodo que en el

ánodo. La soldadura con arco puede ejecutarse con corriente directa con el electrodo positivo o negativo, o

con corriente alterna. Cuando la polaridad de la corriente se ajusta de tal forma que el electrodo es negativo,

el calor se concentra en él, haciendo que se funda más rápido que el metal base. Esto produce poca

profundidad de penetración y mucho material de aporte en la soldadura. Si se cambia la polaridad, se tiene

que el metal base es negativo y por tanto genera más calor que el electrodo positivo. Esto se traduce en

mayor profundidad de penetración de la soldadura, ya que el metal base se funde más rápido que el electrodo.

Si se utiliza corriente alterna, se puede obtener un balance entre la profundidad de penetración y la geometría

del cordón, tal como se ilustra en la figura 8. El tipo de corriente y la polaridad empleada depende del

proceso, el tipo de electrodo, la atmósfera protectora del arco, y el metal base que será soldado.

6

Ingeniería de Manufactura I UCA

Figura 8

En los procesos de soldadura, el arco no provee solamente el calor necesario para fundir al electrodo

y al metal base, sino también bajo ciertas condiciones puede proveer un mecanismo de transporte del metal

fundido de la punta del electrodo hacia el metal base. Existen varios mecanismos para transportar al metal

líquido. Uno de ellos consiste en que una gota metálica en el electrodo toca el pozo metálico en el metal base

y se transfiere por medio de la tensión superficial. Otro mecanismo consiste en expulsar la gota del electrodo

por medio de un pulso eléctrico. Esta gota puede ser acelerada por un plasma que también genere pulsos.

Estos mecanismos son los que permiten realizar soldaduras sobre cabeza.

La mayor parte del calor producido por el arco se transfiere hacia el pozo metálico cuando se utilizan

electrodos consumibles. Es decir, el calor transferido es menor cuando el electrodo es no consumible. En

estos procesos, el electrodo se fabrica de carbón o tungsteno, y se proporciona el metal de relleno por otros

medios. Los electrodos consumibles producen por tanto mayores eficiencias térmicas que los no

consumibles.

El objetivo principal de los procesos comerciales de soldadura es realizar el trabajo lo más rápido

posible sin sacrificar la calidad de la unión. Una forma de acelerar el proceso de soldadura sería elevar la

corriente (usar más amperios) de tal forma que mayor cantidad de calor pueda aportarse a la unión por unidad

de tiempo. Esto haría que la velocidad de soldadura fuera mayor. Sin embargo, cuando se utiliza la

soldadura manual existe un límite práctico para la corriente. Los electrodos poseen entre 22 y 45 cm de

longitud, y si la corriente se eleva demasiado, la resistencia eléctrica del electrodo provoca demasiado

calentamiento a lo largo de su longitud, lo cual a su vez produce un sobrecalentamiento del recubrimiento del

electrodo. Este sobrecalentamiento hace que los ingredientes del recubrimiento reaccionen entre sí o se

oxiden, evitando su posterior funcionamiento adecuado en presencia del arco durante el proceso de

soldadura.

El proceso de soldadura manual utiliza electrodos especialmente preparados, los cuales deben

cumplir requisitos técnicos impuestos por la AWS (American Welding Society). Debido a la gran cantidad

de electrodos disponibles en el mercado, es necesario establecer una clasificación entre ellos. La clasificación

de los electrodos para aceros al carbono y de baja aleación utiliza el prefijo “E” y un número de cuatro o

cinco dígitos. Los primeros dos dígitos (o tres en el caso de un número de cinco dígitos) indican la

resistencia a la tensión mínima, en miles de libras por pulgada cuadrada, que debe poseer el metal tal como se

deposita en el cordón de soldadura. Por ejemplo, 60 = 60,000 psi; 70 =70,000 psi, y 100 = 100,000 psi. El

7

Ingeniería de Manufactura I UCA

siguiente dígito indica la posición en la cual el electrodo es capaz de generar cordones satisfactorios: 1 =

todas las posiciones (plana, horizontal, vertical, sobrecabeza o hacia arriba); 2 = posición plana y horizontal.

Los últimos dos dígitos indican el tipo de corriente que debe ser utilizada y el tipo de recubrimiento del

electrodo (ver tabla)

Figura 9

Designación Corriente Recubrimiento

EXX10

EXX11

EXX12

Solamente DC(+)

AC o DC(+)

AC o DC(-)

Orgánico

Orgánico

Rutile

EXX13

EXX14

EXX15

AC o DC(±)

AC o DC(±)

DC(+) solamente

Rutile

Rutile, polvo de hierro (≈30%)

Bajo hidrógeno

EXX16

EXX18

EXX20

AC o DC(+)

AC o DC(+)

AC o DC(±)

Bajo hidrógeno

Bajo hidrógeno, polvo de hierro (≈25%)

Oxido de hierro

EXX24

EXX27

EXX28

AC o DC(±)

AC o DC(±)

AC o DC(+)

Rutile, polvo de hierro (≈50%)

Minerales, polvo de hierro (≈50%)

Bajo hidrógeno, polvo de hierro (≈50%)

Tomado de: The Procedure Handbook of Arc Welding, p 4.1-2 The Lincoln Electric Company, (1995)

Tabla 1

8

Ingeniería de Manufactura I UCA

El contenido de humedad de los electrodos debe ser controlado, ya que podría generar defectos en el

cordón de soldadura. Se deben tomar las precauciones adecuadas para guardar los electrodos en lugares

secos. La tabla 2 muestra los valores de humedad recomendados para el recubrimiento de los electrodos, así

como las condiciones de almacenamiento y secado. Algunas marcas de electrodos E6010 y E6011 operan

satisfactoriamente produciendo cordones de calidad aceptable aún cuando el contenido de humedad es mayor

que el recomendado. El resto de electrodos funciona mejor si el contenido de humedad es menor que el

recomendado. Información exacta sobre la humedad mínima del electrodo y las condiciones de

almacenamiento puede ser obtenida del fabricante. Por regla general, si el fabricante o distribuidor no es

capaz de proporcionar información técnica certificada sobre los electrodos, debe cuestionarse la calidad de

los mismos.

Contenido de humedad recomendado para los recubrimientos, y condiciones de almacenamiento y secado de

los electrodos de bajo carbono para soldadura eléctrica manual

Clase de

electrodo

Contenido de humedad

recomendado en el

recubrimiento

Humedad

relativa % (a)

Temperatura del horno

de almacenamiento

(° C)

Temperatura

de secado (b)

E6010 3.0 - 5.0 20 - 60 (c) (c)

E6011 2.0 - 4.0 20 - 60 (c) (c)

E6012, E6013,

E6020, E6022

menos de 1 60 máximo 38 - 49 135 ± 14

E6027, E7014,

E7024

menos de 0.5 60 máximo 38 - 49 135 ± 14

E7015, E7016 menos de 0.4 50 máximo 54 - 166 343 ± 28

E7018, E7028,

E7048

menos de 0.4 50 máximo 54 - 166 399 ± 28

(a) Para almacenamiento a la temperatura ambiente de 27° C ± 11° C. (b) mantener por 1 hora a esta

temperatura. (c) Siga las instrucciones del fabricante.

Tomado de Metals Handbook, Desk Edition. American Society for Materials. 1985. p 30.13

Tabla 2

La humedad del recubrimiento puede ser dañina debido a que se convierte en vapor durante el

proceso de soldadura. Debido al calor intenso del arco, este vapor se descompone en hidrógeno y oxígeno

gaseosos. El gas hidrógeno puede quedar atrapado en el cordón debido a que es soluble en ciertos metales,

generando problemas de porosidad. Además, algunos metales se vuelven frágiles cuando contienen cierta

cantidad de hidrógeno, por lo que el peligro de formación de grietas en las cercanías del cordón bajo estas

condiciones es elevado.

9

Ingeniería de Manufactura I UCA

Los electrodos para soldadura manual se fabrican en diámetros que van desde 1/16” hasta 5/16”. El

diámetro del electrodo a escoger depende fundamentalmente del tipo de unión, y de la cantidad de material de

aporte que se necesite depositar en la unión por unidad de tiempo.

Defectos.

Los principales defectos que se generan en este proceso de soldadura son los siguientes:

1. Inclusiones de escoria.

Se ha mencionado anteriormente que la escoria cumple una función protectora, evitando que el metal

líquido entre en contacto con el medio ambiente. La escoria es generada por el recubrimiento del electrodo,

el cual con el calor del arco se convierte en un líquido menos denso que el metal. A medida este líquido flota

hacia la superficie, sus ingredientes retiran óxidos y sales del pozo metálico por medio de reacciones

químicas. Cuando la escoria queda atrapada dentro del pozo en vez de flotar hasta la superficie, genera

inclusiones que degradan la resistencia mecánica de la unión. Las diferentes razones que pueden evitar que la

escoria alcance la superficie de la junta y quede atrapada dentro de la unión son:

a) Remoción incompleta de la escoria de una pasada anterior. Este problema se genera cuando es necesario

depositar varios cordones para formar la unión. Si la escoria del primer cordón no se retira

adecuadamente, se depositará metal sobre ella en los siguientes cordones.

Figura 10

b) La separación entre las piezas a soldar es demasiado grande, por lo que debe fabricarse un cordón

demasiado ancho. Esto permite a la escoria solidificar en las orillas del cordón, tal como se muestra en

la figura 11.

10

Ingeniería de Manufactura I UCA

Figura 11

c) Movimiento errático del electrodo. Cuando el movimiento del electrodo es uniforme, el arco

proporciona calor por el tiempo suficiente para permitir a la escoria flotar y solidificar en la superficie.

Si el electrodo se mueve de manera errática, puede suceder que en ciertas zonas del cordón no exista

calor por el tiempo suficiente, y el metal del pozo solidifique antes que la escoria pueda llegar a la

superficie. Además, si al fabricar el cordón se mueve el electrodo hacia atrás (debido siempre al

movimiento errático), depositará metal sobre la escoria que ya se encuentre solidificada. Por esta razón,

el movimiento del electrodo debe ser uniforme y siempre hacia adelante.

d) En teoría, la escoria se deposita uniformemente sobre el punto donde el arco toca al metal base. Si por

alguna razón se acumula demasiada escoria adelante del arco, existe la posibilidad que se deposite metal

del electrodo sobre escoria ya solidificada. Es necesario entonces mantener siempre a la escoria atrás

del arco eléctrico. Esto puede lograrse haciendo más corto el arco acercando el electrodo al metal base,

utilizando la inclinación y posición del electrodo recomendadas para el tipo de unión que se desea

realizar, e incrementando la velocidad de avance del electrodo.

Figura 12

2. Porosidad.

11

Ingeniería de Manufactura I UCA

Consiste en pequeños agujeros o burbujas que quedan en el interior del cordón de soldadura cuando

este solidifica.

Figura 13

La porosidad puede formarse en una soldadura debido a lo siguiente:

a) Contaminación de la superficie del metal base por óxidos, grasas, humedad o suciedad.

b) Presencia de hidrógeno debido a excesiva humedad en el recubrimiento del electrodo. Los poros

causados por la humedad se desarrollan generalmente en los primeros 6 a 13 mm del cordón. Esto es así

debido a que la resistencia eléctrica del electrodo produce un calentamiento del mismo durante el

proceso, lo cual elimina la humedad del recubrimiento.

c) Excesiva corriente eléctrica. Esto genera calor excesivo, el cual puede vaporizar diversos compuestos

cercanos a la zona de la unión, los cuales quedan atrapados dentro del cordón. Además, reseca

excesivamente el gas protector lo cual facilita el entrampamiento del mismo dentro del metal líquido.

d) Rapidez de avance del electrodo excesiva. Si el electrodo se desplaza demasiado rápido, el metal

solidifica antes que los gases que se formen puedan escapar hacia la superficie.

Para evitar la formación de poros en una soldadura, deben tomarse las siguientes medidas:

1. Limpiar adecuadamente el metal base y remover la humedad de las superficies a soldar.

2. Eliminar la humedad excesiva del recubrimiento de los electrodos de tal forma que su valor se encuentre

dentro de los límites permisibles.

3. Utilizar el amperaje recomendado por el fabricante del electrodo.

4. Reducir la rapidez de avance del electrodo de tal forma que el pozo metálico se encuentre en estado

líquido el tiempo suficiente para permitir el escape de los gases disueltos.

5. Precalentar el metal base. Entre otras cosas el precalentamiento ayuda a remover la humedad o

impurezas volátiles que se encuentren sobre la superficie de la pieza.

3. Socavación.

Cuando no se aplica suficiente material de aporte, o cuando éste se aplica incorrectamente, el bisel

del cordón queda parcialmente lleno, tal como se muestra en la figura 14. Este defecto puede ser causado

por:

a) Una corriente excesiva. Esto genera gran cantidad de calor en la unión, lo cual hace que el metal líquido

sea más fluido y tenga facilidad de salir fuera del área del cordón.

b) Tamaño del electrodo y/o ángulo del electrodo incorrectos.

12

Ingeniería de Manufactura I UCA

Figura 14

c) Velocidad de avance del electrodo inadecuada. El arco generado por el electrodo debe permanecer cerca

del pozo de metal líquido el tiempo suficiente para que éste llene completamente la zona de la unión y luego

solidifique. Si el electrodo se mantiene demasiado tiempo cerca del pozo, el metal tendrá el calor y tiempo

suficiente para fluir fuera de la zona de unión.

4. Grietas.

Pueden generarse en el cordón, o en el metal base cercano al cordón.

Figura 15

Las grietas pueden ocurrir a medida el cordón se enfría hasta la temperatura ambiente. El

agrietamiento puede deberse a la contracción térmica del metal por el enfriamiento, lo cual puede ocasionar

esfuerzos en el cordón. También pueden generarse grietas varios días después de realizado el cordón

(agrietamiento en frío). Estas grietas se forman generalmente en la zona afectada por el calor, y sus posibles

causas son la presencia de hidrógeno en metales base endurecibles, falta de holgura en la unión para

compensar la contracción térmica lo cual originaría esfuerzos residuales y posteriormente grietas, y formación

de martensita en aceros endurecibles a causa de un enfriamiento rápido de la unión. La martensita es una

fase frágil susceptible a la formación de grietas y fractura cuando se aplican esfuerzos súbitos.

La formación de grietas puede minimizarse utilizando en aceros endurecibles electrodos con bajo

contenido de hidrógeno en el recubrimiento y adecuadamente secos. Además, se puede precalentar el metal

base antes de realizar el cordón, con el objeto de reducir el gradiente térmico de enfriamiento después de

realizado el cordón. La formación de grietas también se reduce eliminando los esfuerzos residuales de la

unión.

13

Ingeniería de Manufactura I UCA

5. Fusión incompleta.

El metal de aporte no llena completamente el espacio entre las piezas a unir.

Figura 16

La fusión incompleta puede ser causada por:

a) Velocidad del electrodo excesiva. El electrodo avanza demasiado rápido, por lo que el metal de aporte se

enfría antes de poder llenar completamente el espacio entre las piezas.

b) Diámetro del electrodo inadecuado.

c) Corriente de soldadura insuficiente.

d) Junta mal preparada.

6. Salpicaduras excesivas cerca de la junta.

En las cercanías del cordón pueden existir pequeños puntos de metal que salpican y se depositan

durante el proceso de soldadura.

Figura 17

Cuando las salpicaduras son grandes, generalmente se debe a una longitud excesiva del arco

eléctrico. El metal de aporte se desplaza una distancia relativamente grande desde el electrodo hasta el metal

base, por lo que adquiere elevada velocidad. Cuando llega al pozo metálico, se producen salpicaduras que

viajan hasta los alrededores del cordón y solidifican. Cuando las salpicaduras son finas, la causa probable es

14

Ingeniería de Manufactura I UCA

corriente excesiva. Esto produce un sobrecalentamiento del metal líquido, por lo que tiende a salpicar cuando

llega al pozo metálico.

Aparentemente las salpicaduras solamente producen un mal aspecto de la soldadura. Sin embargo

pueden causar problemas dependiendo del tipo de metal base y de la aplicación particular de la unión soldada.

La salpicadura no es más que una pequeña gota de metal líquido. Cuando este metal caliente llega a la

superficie del metal base, solidifica rápidamente debido a su tamaño. Este enfriamiento rápido puede causar

cambios metalúrgicos significativos en el área cercana a la salpicadura. En metales con elevado contenido de

carbono (endurecibles), pueden formarse pequeñas zonas frágiles de martensita. Si la unión estará sometida a

esfuerzos que cambian con el tiempo, estas pequeñas zonas frágiles pueden ser los iniciadores de una falla

por fatiga. El mismo daño puede causarse cuando por accidente se toca la pieza con el electrodo generándose

un arco eléctrico. El área de impacto ha sido sometida a calentamiento y enfriamiento rápidos, por lo que sus

propiedades metalúrgicas serán alteradas dependiendo del tipo de metal base, y en esta zona también existe el

riesgo de iniciar una grieta por fatiga. No debe caerse en el error de despreciar el efecto de esta pequeña área

en los cordones de soldadura. Pudiera parecer que una salpicadura no puede causar la falla de una estructura

debido a que el cambio está concentrado en una pequeña área. Sin embargo, solamente es necesario una

pequeña grieta del tamaño de un grano de arena para iniciar una falla por fatiga.

7. Distorsiones y esfuerzos residuales.

La distorsión es causada por el enfriamiento del cordón después de realizar la soldadura.

Figura 18

La contracción natural del metal en el cordón a medida éste se enfría puede causar la distorsión de la

unión. Esta distorsión se debe a los esfuerzos que se generan a medida el metal sólido del cordón se enfría.

Cuando las piezas soldadas son delgadas y no pueden soportar dichos esfuerzos, éstas pierden su geometría

original, tal como se muestra en la figura 19.

15

Ingeniería de Manufactura I UCA

Figura 19

Cuando las piezas a unir son suficientemente grandes, de tal forma que los esfuerzos generados

durante el enfriamiento del cordón pueden ser absorbidos sin provocar deformaciones significativas, se

generan esfuerzos internos en el cordón y el metal base. A estos esfuerzos se les llama esfuerzos residuales.

Una gráfica típica de los esfuerzos residuales en un cordón de soldadura se muestra en la figura 20.

Figura 20

Debido a la transferencia de calor del cordón hacia el metal base, el cordón se enfría (y por tanto se

contrae) mientras que el metal base cercano se calienta (y por tanto tiende a expanderse). Esto causa la

distribución de esfuerzos residuales mostrada en el gráfico de la figura 20.

La distorsión y los esfuerzos residuales pueden eliminarse precalentando la pieza antes de ser

soldada. Con ello se logran gradientes de temperatura menores, y un enfriamiento uniforme de toda la pieza

lo cual trae como consecuencia una contracción uniforme del material. Los esfuerzos residuales también

pueden eliminarse calentando la pieza después de ser soldada y dejándola enfriar lentamente. Este

calentamiento le permite al metal facilidad para que los esfuerzos en tensión se anulen con los esfuerzos en

compresión.

16

Ingeniería de Manufactura I UCA

Soldadura GMAW.

Este proceso de soldadura también se conoce como soldadura MIG (Metal Inert Gas). El proceso se

caracteriza por la utilización de un electrodo consumible alimentado continuamente a la zona de la unión. El

electrodo no posee recubrimiento por lo que la protección del pozo metálico y la zona del cordón se realiza

por medio de un gas inerte, el cual es suministrado desde una fuente externa al lugar donde existe el arco

eléctrico. Un esquema del equipo utilizado para la soldadura MIG se muestra en la figura 21

Pistola

Depósitode gas

Electrodo

Equipo de control

Figura 21

El equipo MIG posee regulación automática de la velocidad a la que se suministra el electrodo, así

como de las características eléctricas del arco y la rapidez con que se deposita metal en la unión. Las únicas

operaciones manuales requeridas en equipos semiautomáticos son la posición de la pistola, la dirección del

movimiento del electrodo, y su velocidad de avance. La longitud del arco y la corriente de soldadura son

regulados automáticamente.

La pistola de soldar cumple básicamente tres funciones importantes en este proceso: entrega gas

inerte a la región cercana al arco, guía y regula el avance del electrodo consumible para que toque la

superficie del metal base, y provee la corriente eléctrica para generar el arco. Cuando se enciende el

interruptor de la pistola, el gas inerte, el electrodo y la corriente eléctrica son suministrados al metal base

simultáneamente.

En este proceso de soldadura, no existe la desventaja de utilizar un electrodo de longitud limitada.

En la soldadura manual, el tener que detener el arco para cambiar electrodo genera discontinuidades en el

cordón, las cuales disminuyen la eficiencia del mismo (debido al tiempo perdido en cambiar el electrodo) y

tienen la potencialidad de generar defectos en el cordón. Además, debido a que el electrodo no posee

recubrimiento, no se genera escoria en la soldadura, lo cual tiene dos ventajas. La primera es que no existe la

posibilidad de generar inclusiones dentro del cordón. La segunda es que no se pierde tiempo retirando la

escoria del cordón durante el proceso. Entonces, desde el punto de vista del tiempo del proceso, la soldadura

17

Ingeniería de Manufactura I UCA

MIG es más eficiente que SMAW cuando se deben fabricar cordones largos, y presenta menos peligro de

generar defectos en el cordón.

Gas Tungsten Arc Welding.

Este proceso también se conoce como soldadura TIG (Tungsten Inert Gas). Para el proceso de unión

se utiliza el calor producido por un electrodo de tungsteno no-consumible y la pieza de trabajo. El arco

eléctrico, el pozo metálico, y el metal base están protegidos de la oxidación por una atmósfera gaseosa inerte

similar a la producida en el proceso MIG. Debido a que el electrodo no aporta el metal de relleno, éste debe

ser suministrado en forma independiente, generalmente por medio de un rollo de alambre. Un bosquejo de

los principales componentes de este proceso de soldadura se muestran en la figura 22.

Metal de aporte

Gas

Figura 22

Generalmente este proceso requiere que la pistola de soldar sea enfriada por aire o por agua. Este

tipo de soldadura es capaz de producir cordones de alta calidad en casi todos los metales y aleaciones. Sin

embargo, al compararlo con los otros procesos de soldadura con arco, el proceso TIG posee la menor rapidez

de aporte de metal al cordón, por lo que no se recomienda cuando se requiere gran cantidad de metal de

aporte y buena calidad del cordón. El proceso GTAW puede ser utilizado en aquellas aleaciones donde se

requiere elevada calidad y donde la contaminación por gases atmosféricos es crítica. Como ejemplos

podemos mencionar la soldadura en metales reactivos y refractarios como Titanio y Circonio, donde

pequeñas cantidades de oxígeno, nitrógeno e hidrógeno pueden causar pérdida significativa de la ductilidad y

resistencia a la corrosión. También puede utilizarse en aceros inoxidables y aleaciones de Níquel, donde se

requieren soldaduras de elevada calidad respecto a porosidad y grietas. El proceso GTAW puede adaptarse

muy bien cuando se requiere soldar láminas delgadas de cualquier metal soldable, ya que puede controlarse

para trabajar con las corrientes bajas (2-5 amperios) necesarias para soldar espesores pequeños. GTAW no se

usa para soldar metales con puntos de fusión bajos como estaño, plomo, y aleaciones de zinc, debido a que es

difícil controlar la elevada temperatura que se genera en el arco.

18

Ingeniería de Manufactura I UCA

La ventaja principal del proceso GTAW consiste en que es capaz de producir soldaduras de alta

calidad en todos los metales y aleaciones soldables, a excepción de las aleaciones con punto de fusión muy

bajo. Esto se debe a que el gas inerte protege la zona de soldadura de la contaminación del medio ambiente.

Otra gran ventaja consiste en que el metal de aporte puede ser suministrado al cordón de soldadura

independientemente del valor de la corriente eléctrica utilizada para generar el arco. En el caso de electrodos

consumibles, la cantidad de metal de aporte suministrado depende de la corriente eléctrica. Otras ventajas

son poca producción de salpicaduras en la unión (debido al método para suministrar el metal de aporte), y

facilidad para utilizarse en operaciones semiautomáticas y automáticas. Además, al igual que el proceso

GMAW, no se produce escoria en el cordón, lo cual reduce el riesgo de inclusiones y disminuye el tiempo de

fabricación del cordón.

La mayor desventaja de este proceso consiste en la baja rapidez con que se puede depositar el metal

de aporte en la unión. Además generalmente se requiere mucha habilidad de parte del operario y es

generalmente más costosa cuando se compara con los otros procesos de soldadura con arco.

Control de calidad de la soldadura.

Un cordón de soldadura debe ser capaz de soportar los esfuerzos para los que ha sido diseñado.

Obviamente es necesario realizar pruebas de esfuerzos para verificar si realmente la soldadura satisface los

requerimientos deseados. Sin embargo, estas pruebas generalmente requieren equipo costoso, consumen

tiempo, y generalmente es necesario destruir la pieza.

Para controlar la calidad durante el proceso y no alterar significativamente la integridad de la pieza

se utilizan pruebas no destructivas. A continuación se describirán brevemente las pruebas no destructivas

más comunes para analizar soldaduras. Debe hacerse notar que estas pruebas también pueden aplicarse a

fundiciones y procesos de manufactura por medio de deformación plástica.

1. Inspección visual.

Es la prueba no destructiva más sencilla. Para realizarla generalmente sólo se utiliza una regla

graduada, escuadras para verificar perpendicularidad, un pie de rey para medir con exactitud dimensiones

lineales, y una lupa. La iluminación debe ser adecuada, y el operario que realiza la inspección visual debe

tener cierta experiencia para encontrar fácilmente defectos.

La inspección visual comienza antes de unir las piezas con el arco eléctrico. Los materiales base

deben ser examinados para verificar que cumplen las especificaciones deseadas en cuanto a calidad, tipo de

material, tamaño, limpieza, y ausencia de discontinuidades. Las materias extrañas que pueden alterar la

calidad de la unión (grasas, pinturas, aceites y óxidos) deben removerse. Las dimensiones de las piezas a unir

deben verificarse. Piezas con dobleces, cortadas de manera impropia, o dañadas de alguna forma deben ser

reparadas o rechazadas. Debe revisarse la preparación de la junta y el alineamiento entre las piezas a unir.

Esto muchas veces requiere más que un simple vistazo a la junta, y a pesar de parecer trabajo insignificante,

19

Ingeniería de Manufactura I UCA

influye significativamente en la calidad final del cordón. La inspección preliminar también incluye verificar

que el proceso y los procedimientos de soldadura a utilizar sean los adecuados. Esto incluye verificar que se

utilice el tipo y tamaño adecuado de electrodo, que el voltaje y amperaje del equipo sea el correcto, y que se

han tomado las medidas pertinentes para ejecutar el precalentamiento y postcalentamiento de la pieza en caso

de ser necesarios.

Una vez se ha realizado el cordón, la inspección visual puede revelar la presencia de grietas,

porosidad, etc. Variaciones dimensionales, distorsiones y mala apariencia pueden ser detectadas visualmente

con facilidad. El cordón debe limpiarse de escoria para verificar la existencia de grietas superficiales, para lo

cual la ayuda de una lupa con magnificación 10X es muy útil. Debe tenerse el cuidado de no sellar

accidentalmente grietas finas que pudieran existir en la superficie del metal cuando se quita la escoria. El

objetivo de la inspección visual en esta etapa no solamente debe consistir en la búsqueda de grietas y

defectos, sino debe enfocarse a la búsqueda de respuestas de por qué existen los defectos en la pieza. La

inspección visual permite detectar únicamente defectos superficiales en las soldaduras.

2. Radiografías.

Las radiografías permiten detectar defectos internos de las piezas tales como grietas, porosidad

interna, inclusiones no-metálicas, penetración incompleta, etc. El principio de funcionamiento de las

radiografías se ilustra en la figura 23.

Figura 23

Una fuente adecuada emite energía en forma de rayos X. Parte de esta energía es absorbida por el

material. Variaciones en la densidad y en el espesor del material a ser inspeccionado produce variaciones en

la cantidad de energía absorbida por éste. La radiación no absorbida se detecta con papel fotosensitivo o en

una pantalla fluorescente. Si existe algún tipo de defecto dentro del material, la cantidad de radiación

20

Ingeniería de Manufactura I UCA

absorbida en la zona de este defecto será diferente, y se reflejará en el detector, tal como se muestra en la

figura 24.

Figura 24

Entre las principales limitantes que posee este método podemos mencionar:

a) Es cara en comparación con otros métodos no destructivos.

b) El tiempo necesario para inspeccionar secciones con grosor considerable es largo.

c) Ciertos tipos de defectos pueden ser difíciles de detectar dependiendo de su orientación, tal como se

muestra en la figura 25.

Figura 25

d) Deben tomarse las medidas de precaución necesarias para evitar la exposición accidental a los rayos X.

Se necesita personal adiestrado en el manejo de equipos de rayos X para ejecutar esta prueba, así como

equipo protector adecuado.

21

Ingeniería de Manufactura I UCA

3. Partículas Magnéticas.

Se utiliza para localizar grietas y discontinuidades en la superficie de materiales ferromagnéticos. El

principio de operación se ilustra en la figura 26.

Figura 26

Por medio de un electroimán se genera un campo magnético dentro del material a analizar. Las

líneas de campo en un material sin defecto se muestran a la izquierda en la figura 26. Cuando existe una

discontinuidad, las líneas de campo no son uniformes, sino que se “desvían” alrededor de la discontinuidad.

Esto crea pequeños imanes localizados en el metal, los cuales pueden ser detectados por medio de partículas

magnéticas (como por ejemplo, polvo de hierro) sobre la superficie de la pieza.

Ya se ha mencionado que entre las limitaciones de este método se tiene que sólo funciona en

materiales ferromagnéticos. Una desventaja adicional es el hecho que cuando se trata de grietas en el metal,

éstas deben ser perpendiculares al campo magnético para poder ser detectadas. Grietas paralelas al campo

magnético son difíciles o imposibles de detectar, ya que casi no producen perturbación en las líneas de campo

generadas en la pieza.

Generalmente es necesario desmagnetizar la pieza después de ser inspeccionada, especialmente si

ésta debe trabajar cerca de equipo eléctrico o electrónico. Esto implica costos y tiempo adicional para

realizar la prueba. Además, en partes grandes, es necesario utilizar campos magnéticos intensos para poder

detectar algún defecto. Debido a que estos campos magnéticos se producen por medio de una corriente

eléctrica, la demanda de energía para realizar la inspección puede ser significativa.

4. Líquido penetrante.

Este método es utilizado para detectar discontinuidades que se encuentren abiertas a la superficie en

materiales no porosos, y que sean muy pequeñas para ser detectadas por inspección visual. Es un método

simple, barato y fácil de interpretar. Su efectividad no depende del ferromagnetismo, por lo que puede

analizarse prácticamente cualquier material. Por esta razón, es el método preferido para analizar aceros

22

Ingeniería de Manufactura I UCA

austeníticos y materiales no-metálicos. La orientación que tenga el defecto en la pieza tampoco influye en la

efectividad del método.

En la inspección con líquido penetrante, se utiliza un líquido fluorescente con excelentes

propiedades de penetrabilidad. Este líquido se aplica sobre la superficie a ser examinada. La acción capilar

arrastra al líquido hacia dentro de los defectos o grietas existentes y luego el exceso de líquido es eliminado

de la superficie. A continuación, se emplea un “revelador”, el cual se encarga de sacar el líquido dentro de

las cavidades hacia a la superficie. Se aplica luz ultravioleta con el objeto de observar cualquier cantidad de

líquido que se encuentre sobre la superficie y que indique la presencia de grietas o defectos.

Debido a que el líquido fluorescente debe penetrar en pequeñas cavidades, la parte a ser analizada

debe estar cuidadosamente limpia y seca. Cualquier materia extraña que pudiera cerrar las cavidades

producirá resultados erróneos.

5. Ultrasonido.

La inspección ultrasónica es un método muy sensitivo para detectar, localizar y medir defectos en la

superficie y en el interior de una pieza. Este método se basa en el hecho que una discontinuidad o cambio de

densidad en un material refleja cualquier onda de alta frecuencia que se propague a través del material. El

equipo de ultrasonido consiste básicamente en un cristal de cuarzo (u otro material piezoeléctrico). Cuando

se aplica voltaje sobre el cristal, éste vibra y transmite esas vibraciones al metal en contacto con él. Cuando

las vibraciones se propagan a través del metal y llegan a una discontinuidad o cambio de densidad, parte de la

energía de las ondas se refleja de regreso hacia el cristal. Estas ondas llegan hasta un receptor (que también

será de cuarzo u otro material piezoeléctrico), generando vibraciones mecánicas que pueden ser convertidas a

corriente eléctrica. Esta corriente puede ser transmitida a un osciloscopio, y la posición del defecto puede ser

determinada con mucha exactitud.

23

Ingeniería de Manufactura I UCA

Bibliografia

1. The Lincoln Electric Company, The Procedure Handbook of Arc Welding, 1995.

2. ASM International, Metals Handbook, Desk Edition, 1985.

3. Edwards and Endean, Manufacturing with Materials, The Open University, 1990.

4. John M. Gerken, Gas Tungsten Arc Welding, The James F. Lincoln Arc Welding Foundation, 1991.

5. The Lincoln Electric Company, Gas Metal Arc Welding Guide, 1995.

24