HAR hormigon alta resistencia doc

-

Upload

eduardo-ignacio-aguayo-ulloa -

Category

Documents

-

view

17 -

download

8

Transcript of HAR hormigon alta resistencia doc

t2.docx.docx

RESUMEN

El hormign de alta resistencia denominado HAR, es un hormign que en base a aditivos y adiciones adquiere una resistencia a compresin que supera los 50 MPa o 50 kg/m2, aumentando tambin su impermeabilidad resultando mayor durabilidad de este material y un excelente aliado en zonas agresivas con ataques de sulfatos o lugares de ciclos de hielo-deshielo.Los principales componentes del HAR que lo hacen ms fuerte son aditivos superplastificantes que permiten reducir la cantidad de agua aplicada en la mezcla, adiciones de microslices y actualmente nanoslices. Estas ltimas permiten un aumento de la resistencia a compresin y la impermeabilidad del hormign. La colocacin de este hormign es ms sencilla gracias a su gran asentamiento de cono de abrams con un valor de entre 150 y 200 mm. Actualmente en chile el HAR es utilizado mayormente en en plantas prefabricadoras de elementos de hormign y en la minera.

ABSTRACT

The high-strenght copncrete named HAR, it is a concrete that on the basis of additives and additions he acquires a strenght-compression that overcomes 50 MPa or 50 kg/m2, increasing also his impermeability turning out to be a major permanence of this material and an excellent ally in aggressive zones with assaults of sulfates or places of cycles of ice - thaw. The principal components of the HAR that it do stronger sound superplasticizing additives that allow to reduce the quantity of water applied in the mixture, additions of micro-silicas and nowadays nano-silicas. The above mentioned allow an increase of the resistance compression and the impermeability of the concrete. Nowadays in chili the HAR it is used mainly in in plants prefabricadoras of elements of concrete and in the mining industry.

INTRODUCCIN

En el pasado, la aplicacin de hormigones especiales o de alto desempeo (HAD) se vea restringido a edificios de gran envergadura o rascacielos, pero en la actualidad el uso de stos hormigones se ha ido masificando en la industria de manera tal que hoy en da se utilizan en edificios convencionales. El metro cbico de HAD, en la actualidad tiene un valor elevado en comparacin con el hormign corriente, ya que requiere una fabricacin ms controlada y mayores cantidades de cemento, humo de slice, superplastificantes y retardadores, para que el hormign obtenga las caractersticas deseadas para su ideal funcionamiento. Seguramente en un futuro cercano, el HAD ser el hormign utilizado en la mayora de las obras del pas, desplazando al hormign tradicional, ya que tiene ventajas que le permiten competir con las mejores soluciones constructivas existentes.

El hormign de alta resistencia (HAR) es uno de los tantos tipos de hormigones que pueden considerarse como hormigones de alto desempeo (HAD). El HAR es un material con caractersticas mecnicas superiores a las convencionales. El aumento de la resistencia conlleva a la mejora de otras prestaciones como la durabilidad, sin embargo, tambin produce un desmedro en la flexibilidad aumentando la fragilidad del material y un disminuyendo la rugosidad de las fisuras lo que afecta la resistencia al cizalle.

El hormign de alta resistencia est aumentando su demanda debido a que ayuda a reducir el espesor de los elementos estructurales para aumentar el espacio til y las luces libres en edificios y puentes. En chile el hormign de alta resistencia es ampliamente utilizado en sectores como la minera ya sea para su uso de edificacin o como carpetas de hormign para el paso de vehculos cargados. Sin embargo, dnde es ms comn este tipo de hormigones, es para su fabricacin sistemtica en la industria de elementos prefabricados pre y post-tensados, dnde las resistencias altas son obtenidas de manera indirecta debido a la demanda de altas resistencias a temprana edad (1 a 3 das), puesto que generalmente es la resistencia en el momento del tensado la que determina la resistencia del hormign.[1]

El mayor problema de conseguir un hormign de alta resistencia consiste en reducir la cantidad de agua utilizada en su amasado y por ende, conseguir la trabajabilidad ptima para que pueda ser moldeado, esto conlleva a que deban utilizarse superplastificantes en su dosificacin lo que permite reducir el agua en un 40%. Tambin se emplean adiciones de slice en polvo (microslice) y cenizas volantes para estos hormigones.

DEFINICIN

El HAR como su nombre lo indica, se refiere a un hormign con caractersticas mecnicas superiores a las que se pueden obtener utilizando para su confeccin componentes convencionales, y mtodos ordinarios de amasado, puesta en obra, compactacin y curado.

Se consideran hormigones de alta resistencia a aquellos cuya resistencia a compresin a los 28 das de edad flucta entre los 50 y 100 MPa (500 y 1000 Kgf/cm2) medida en probeta cbica de arista 200 mm, cabe decir que la norma chilena clasifica a los hormigones solamente hasta resistencias de 50 Mpa y que esta definicin del HAR se debe a la experiencia de los ltimos aos en hormigones en obra y en plantas de hormigones premezclados.

COMPONENTES Y DOSIFICACIN

Cemento

La dosificacin del cemento suele ser alta, mayor de 400 kg/m3, pero menor de 500 Kg/m3, ya que la experiencia indica que una dosis mayor producira una reduccin de resistencias quizs debida a un exceso de pasta de cemento y la aparicin de grandes fisuras por retraccin [2]. Los cementos que se utilicen deben de dar lugar a pastas de alta resistencias, y ser compatibles con los aditivos a utilizar.

En los hormigones de alta resistencia se utilizan dosis de cementos muy altas, lo que suele conducir a la obtencin de mezclas de muy baja trabajabilidad. Cuando se elaboran grandes volmenes de hormign, existe el inconveniente adicional que supone la generacin de un elevado calor de hidratacin que puede provocar una fisuracin trmica importante. Por estos motivos es comn reemplazar parte de la dosis de cemento por alguna adicin mineral que ayude a solventar estos problemas. Se recomienda utilizar cementos comerciales carentes de adiciones, debido a que el propio hormign de alta resistencia llevar un porcentaje de adicin (generalmente microslice), que necesita clnquer puro hidratado para reaccionar puzolnicamente, produciendo un incremento de la resistencia. En condiciones de exposicin del hormign a aguas cidas-sulfatadas, se recomienda el uso de un cemento con adiciones (puzolanas), debido a que el deterioro del hormign por ataques cidos, se debe principalmente a la reaccin entre stos agentes dainos y la cal liberada, como se sabe que la puzolana reacciona con parte de la cal liberada, los hormigones fabricados con este tipo de cemento seran menos susceptibles que en el caso de los cementos portland.[3]

Es por esto que los cementos nacionales poseen caractersticas adecuadas para el desarrollo de estos hormigones, ya que aparte de poseer adiciones de puzolanas con un buen control de calidad por parte del estado como por las mismas fbricas, poseen una bajo calor de hidratacin lo que asegura el uso de dosis de cementos altas sin causar daos por fisuraciones por retraccin trmica.

Agua y ridos

Las aguas empleadas tanto en su amasado y curado para hormigones de alta resistencia son las mismas que para hormigones tradicionales. Las limitaciones en cuanto a las impurezas de stas las aguas deben cumplir con la norma NCh1498Of.82. El uso del agua de mar sta prohibido para este tipo de hormigones ya que en Chile se permite de manera excepcional para hormigones con resistencia menor a 15 MPa, siempre y cuando no exista otra fuente de agua en la zona.[4].

Las caractersticas de los ridos, no slo desde el punto de vista mineralgico, sino tambin, de forma, granulometra y tamao mximo, van a condicionar las propiedades del hormign de manera significante, tanto fresco como endurecido, as como su estabilidad y durabilidad.

Con respecto al rido grueso, en los hormigones tradicionales, los ridos tienen mayor resistencia que la pasta de cemento. Las fracturas se caracterizan por un fallo en la adherencia de la pasta con el rido. Conforme aumenta la resistencia del hormign, la resistencia de la pasta de cemento se va acercando a la resistencia que poseen los ridos, en efecto, los fallos en las fracturas atraviesan a la pasta, pero sobre todo a los ridos, por esto la resistencia del rido debe ser lo ms grande posible. La mineraloga del rido debe ser tal que produzca una buena adherencia qumica con la pasta. Son por ello recomendable los ridos chancados provenientes de rocas baslticas, ofitas o incluso calizas de buena calidad, de hecho hay estudios que demuestran mejores resultados con ridos de calizas debido a la mayor absorcin de agua que poseen mejorando la adherencia con la pasta y con ello la resistencia; el alto coeficiente de absorcin de agua no suele ocasionar problemas debido a que las calizas restituyen el agua al hormign durante el curado. Sin embargo, se recomiendan coeficientes de absorcin no superiores al 1%. El tamao mximo del rido debe ser de 10 a 12,5 mm, si bien se han empleado con xito gravillas de 20 mm. Tamaos mayores conducen a hormigones de docilidad inadecuada para su correcta colocacin en obra y debilitan, por efecto pared, la interfaz rido-pasta. Los ridos de resistencia a compresin entre 120 y 140 MPa son recomendables para este tipo de hormigones. En la mayora de los tipos de roca, los ridos de menor tamao son ms resistentes que los ms grandes debido a que el proceso de chancado se eliminan defectos internos como poros, microfisuras, materiales blandos, etc...

El rido fino (arena) utilizado para estos hormigones debe ser de naturaleza rodada para que tenga una absorcin de agua menor que si fuera chancado, sto es para darle mayor docilidad a la mezcla. Se recomiendan arenas silceas de ro muy limpias y escasas en finos, ya que las altas dosis de cemento y de adiciones de slice suelen solventar la falta de ellos. Un mdulo de finura cercano a 3 pero no superior suele ser el ms adecuado.

La granulometra de los ridos tiene tambin, ms importancia que en los hormigones corrientes, porque como la cantidad de cemento y de otros materiales finos aumenta para alcanzar las resistencias buscadas, el porcentaje de fino de los ridos tiene que ser disminuidos y el intervalo de variacin de la banda granulomtrica debe estrecharse.[3]

La resistencia natural de los ridos de nuestro pas es, por constitucin, apropiada en la mayora de los casos para la obtencin de hormigones de altas resistencias. Sin embargo, no sucede as en las caractersticas de su fabricacin, en particular en aquellas regiones donde no existen plantas productoras y su elaboracin se realiza de manera artezanal.[1]

Razn agua/cemento

La razn agua/cemento debe ser muy baja, y debe ser medida con precisin, para ello se debe tomar en cuenta el agua que contienen los ridos y adems el agua que contiene el aditivo plastificante o fluidificante, tambin la probable agua residual que pueda contener la betonera al hacer la limpieza de sta. Si se agregan adiciones a la masa (microslice o cenizas volantes), tambin se deben incorporar a la razn A/C ya que actun como un conglomerante ms, por esto es conveniente hablar de razn agua/(cemento + adicin).

El valor mnimo que requiere el cemento para su hidratacin en trminos de razn A/C es entre un 0,25 y 0,28. Para hormigones de lata resistencia suelen usarse razones no superiores a 0,35. Como se hace en el hormign tradicional, el valor ptimo se deber determinar mediante ensayos previos en laboratorio, segn la puesta en obra y de las condiciones de aquella.

Aditivos y Adiciones Para que el hormign se denomine de alta resistencia se debe buscar detalladamente las propiedades de cada uno de sus componentes para obtener un buen rendimiento a la hora de fabricar un hormign de este tipo, teniendo en cuenta el cemento, ridos, aditivos y adiciones que se utilizaran. A continuacin se detallarn estos dos ltimos mencionados, aditivos y adiciones que permiten alterar la resistencia y otras propiedades. Aditivo Superplastificante Un aditivo superplastificante permite a grandes rasgos reducir la tensin superficial del agua permitiendo hacer que la razn agua-cemento pueda estar bajo el 0,35 sin perder la fluidez e hidratando de buena manera el cemento en la mezcla, obtenindose un cono de cerca de los 180 a 200 mm con razones de agua-cemento de 0,2 a 0,3.Gracias a esta reduccin de agua y aumento de la dosis de cemento la resistencia obtenida se eleva y por haber una buena fluidez tambin se reduce la porosidad de este hormign hacindolo ms confiable.[3] Adiciones al Cemento En su forma bsica, el hormign es una mezcla de cemento, ridos y agua.Hoy en da la mayora de las mezclas de hormign contienen adiciones al cemento que constituyen una porcin del material cementante en el hormign. Estos materiales son generalmente subproductos de otros procesos o materiales de origen natural. Ellos pueden o no ser procesados antes de ser utilizados en los hormigones. Algunos de estos materiales son denominados puzolanas, debido a que, por si mismos, no tienen propiedades cementantes, pero cuando se utilizan con el cemento Prtland, reaccionan para formar componentes cementantes. Otros materiales, como la escoria si exhiben propiedades cementantesPara que estas adiciones se utilicen en el hormign deben cumplir con las normas y debes ser de utilidad a la hora de querer adquirir una alta resistencia.A continuacin se detallan tipos de adiciones para mejorar resistencias en el hormign.[3] Cenizas Volantes Son un subproducto de los hornos que se emplean en el carbn mineral como combustible para la generacin de energa y constituyen en s, las partculas no combustibles removidas de la chimenea de gases. La cantidad de ceniza volante en el hormign puede variar entre un 5 y el 65% en peso de los materiales cementantes, segn la fuente y la composicin de la ceniza volante y el desempeo requerido del hormign. Las caractersticas de las cenizas volantes pueden variar significativamente segn la fuente del carbn mineral que se quema. Las cenizas de clase F son normalmente producidas de la quema de la antracita o de carbones bituminosos y generalmente poseen un contenido bajo de calcio. Las cenizas de clase C son producidas cuando se queman carbones sub-bituminosos y poseen tpicamente propiedades puzolnicas. [3] Escorias molidas de Alto Horno Son subproductos no metlicos producidos en un alto horno, cuando el mineral de hierro es reducido a hierro dulce. La escoria lquida es enfriada rpidamente para formar grnulos, que son molidos hasta una finura similar a la del cementoPrtland. Las escorias molidas de alto horno tienen por si misma propiedades cementantes pero estas son mejoradas cuando se utilizan con cemento Prtland. [3]

Humo de Slice o Microslice Es un material puzolnico de alta reactividad y es un subproducto de la produccin de metal silceo o ferro-silceo. Se recolecta de la chimenea de gases de los hornos de arco elctrico. El humo de slice es un polvo extremadamente fino, con partculas alrededor de 100 veces ms pequeas que un grano promedio de cemento. El humo de slice est disponible generalmente como un polvo densificado. Generalmente se utiliza entre el 5 y el 12% en peso de los materiales cementantes para las estructuras de hormign que necesitan altas resistencias o una permeabilidad significativamente reducida al agua. Debida a su extrema finura, debern garantizarse procedimientos especiales para su manipulacin, el vaciado y curado del hormign con este material.

Un aspecto que se modifica del hormign es su pH reduciendose un poco, si bien este disminuye, gracias a la las microslices disminuye la permeabilidad resultanto ms ptimo para el hormign de alta resistencia.[3]

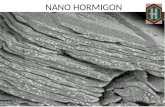

Nanoslice

La adicin preferida utilizado en la confeccin de hormigones de alta resistencia es la microslice mencionada anteriormente por su gran ayuda en el aumento de resistencia y reduciendo la porosidad, actualmente esta adicin se puede modificar gracias a la tecnologa de hoy en da convirtindose en la denominada nanoslice.

La nanoslice tiene partculas de tamao nanomtrico entre 3nm y 150nm. (1nm= 1 nanmetro = 109 mt) que es mil veces ms pequea que microslice. Esta seleccin de tamao de partcula es lo que le confiere sus singulares propiedades: mayores resistencias, plasticidad, carencia de contaminacin.

Como la nanoslice es un producto modificado y de reducido en tamao se mejoran sus desvenajas de aglometracin y retraccin. Aparte de su alta superficie efectiva de reaccin, la clave de su gran desempeo en comparacin con la microslice, es su mayor reactividad qumica. La nanoslice genera C.S.H (Silicatos de Calcio Hidratado) de tamao nanomtrico, que es el resultado final de la reaccin de hidratacin del cemento. Al ser de tamao nanomtrico, produce nano-partculas de C.S.H con un tamao de entre 3 y 150 nm, lo que refuerzan la estructura del hormign a un nivel mil veces ms pequeo que la microslice, esto mejora sus propiedades dejando al hormign mucho ms compacto e impermeable. A medida que el cemento se hidrata, las partculas de nanoslice se combinan con los elementos del hormign distribuyndose en todos los huecos que quedan entre las partculas de cemento y los agregados. (Las partculas de cemento suelen medir 50.000 nm). De esta forma, el nano-C.S.H producido, hace que el hormign quede ms compacto, con menos huecos, ms resistente y con una estructura ms homognea. Hay que tener en cuenta que el C.S.H es el pegamento que mantiene unido al hormign, por lo que, lo que hace en el fondo la nanoslice, es producir nano-cemento de tamao micromtrico.[3]

Puzolanas naturales Varios materiales naturales poseen, o pueden ser procesados para poseer propiedades puzolnicas. Las puzolanas naturales tienen generalmente un origen volcnico, estos materiales silceos tienden a ser reactivos si son enfriados rpidamente. En los Estados Unidos las puzolanas naturales comercialmente disponibles incluyen el Metacaoln y las Arcillas o esquistos calcinados. Estos materiales son producidos mediante la calcinacin controlada de minerales de origen natural. El Metacaoln es producido a partir de arcillas,caolinticas relativamente puras y se emplean entre un 15 y un 20 % en peso de los materiales cementantes. Las arcillas y los esquistos calcinados son utilizados a mayores porcentajes en peso. Otras puzolanas naturales son los cristales volcnicos, zeolticos, cenizas de cscara de arroz y tierra de diatomeas.[3] Dosificacin

A modo netamente acadmico se expone a continuacin algunas dosificaciones usuales para hormigones de alta resistencia.

Tabla N1: Dosificaciones comunes para HAR. [6].

AMASADO

El amasado de los HAR es distinto al de los hormigones tradicionales aunque se puede disponer de los equipos usuales. En el almacenamiento de los ridos se debe cuidar que la humedad de los mismos no sea elevada, especialmente la de la arena que debe variar entorno a un 2,5%, ya que como se trabaja con razones de A/C muy bajas, una alta humedad de los ridos, al realizar la correccin de humedad, el agua de amasado puede ser muy reducida complicando el amasado de la mezcla. Se recomiendan lugares de acopios protegidos de las condiciones atmosfricas en lugares de zonas lluviosas.

El proceso de mezclado deber seguir las recomendaciones del Comit ACI 304. Los HAR pueden ser confeccionados en todos los tipos comunes de mezcladoras. La confeccin debe hacerse en peso. El superplastificante debe dosificarse considerando la parte slida del mismo, esto es descontando el agua que suele llevar incorporado, que debe ser considerado en la razn A/C. Se sugiere pedir informacin al respecto a cada suministrador ya que este factor puede ser muy relevante al utilizar porcentajes de aditivos mayores a los usuales, en el caso, de no contar con la informacin, se deben realizar ensayos de manera tal de poder determinarla.

Uno de los procesos de mezclado que ha dado buenos resultados en laboratorios es el siguiente[5]:

a) Colocar la mitad de los ridos en la mezcladora y comenzar a mezclar.b) Aadir la mitad del lquido de mezclado (mezcla de agua ms superplastificante o fluidificante) a la mezcladora mientras gira.c) Aadir el aglomerante (cemento y microslice) y gradualmente el remanente lquido, mientras se monitora la fluidez de la mezcla.d) Mezclar por tres minutos, descansar por tres minutos y acabar el mezclado con dos minutos extras.

Cuando el amasado se lleva a cabo en central hormigonera, es necesario corregir la dosificacin y completar el amasado al pie de la obra, esto es, agregar superfluidificante para realizar un ajuste en la docilidad.

PUESTA EN OBRA

Los HAR contienen una alta docilidad (entre 15 y 20 cm de asentamiento en cono de Abrams), su puesta en obra resulta ser ms sencilla que en los hormigones tradicionales. Las principales caractersticas de diseo en los hormigones superfluidificados, como valores de asentamientos iguales o mayores a 15 cm, la ausencia de segregacin, su alta viscosidad, un bajo tamao mximo nominal de rido y suficientes partculas de finos, influyen positivamente en la colocacin fcil y rpida de los hormigones de alta resistencia.[2]

Cmo ya se ha mencionado anteriormente, se debe determinar la consistencia real del hormign a su llegada a la obra y antes de su colocacin. Si la consistencia fuera insuficiente a la deseada, debe agregarse ms aditivo, posteriormente, debe cuidarse la homogeneizacin del hormign para las nuevas condiciones de consistencia.

Los HAR habitualmente son colocados mediante bomba, debido a su naturaleza fluida y su escazo rozamiento, tambin se puede reducir la presin de bombeo sin afectar el flujo.Las caractersticas especiales de estos hormigones permiten su colocacin en capas de volumenes superiores a los hormigones tradicionales, por su menor segregacin y la necesidad de una baja energa para compactacin.

Tambin se debe tener en cuenta la temperatura ambiente al momento de la colocacin del hormign, ya que este factor influye en las propiedades del hormign fresco como endurecido. Las temperaturas extremas influyen en mayor medida y las consecuencias son mayores en los HAR debido a la mayor cantidad de cemento, menor cantidad de agua, la utilizacin de aditivos y de adiciones considerables.

Curado

El curado es el proceso de mantener un contenido de humedad ptimo y una temperatura satisfactoria en el hormign durante el perodo de hidratacin del material cementante, para salvaguardar las propiedades deseadas en el hormign. En el HAR el curado es imprescindible debido a las altas prestaciones requeridas y por otro lado, la baja cantidad de agua que posee por metro cbico. La falta de curado es notoria en las secciones superficiales de los elementos constructivos, con un cuarteo generalizado de escasa profundidad.

Las temperaturas ms altas en el hormign se generan a las 24 horas despus de comenzado el fraguado debido a las dosis de reatardador agregado a la mezcla. Por ejemplo, en una dosificacin de cemento de 500 kg/m3 la temperatura aumenta 11,1 C/100 Kg de cemento.[2]

Otro factor a considerar son las grandes cantidades de conglomerante utilizado que inducen en incrementar el calor interno (hasta 80 C), lo cual puede provocar distribuciones no lineales de temperatura dentro de los elementos.

El tiempo de curado debe considerar las caractersticas de la dosificacin como las condiciones climticas de la puesta en obra y primeras edades del hormign, como tambin las condiciones climticas durante la vida til de la estructura. El curado debe ser intensivo durante los primeros 3 das de fraguado del hormign.[2]

PROPIEDADES DEL HORMIGN ENDURECIDO

Las propiedades del hormign de alta resistencia endurecido varan del hormign convencional, esto se debe al uso de adiciones a la hora de ser dosificado, tales como microslices y nanoslices. Estas propiedades se aprecian en la resistencia a compresin, resistencia a tensin y flexin, fragilidad, permeabilidad, porosidad, contraccin, expansin y adherencia. A continuacin se detallarn cada una de estas propiedades de este hormign endurecido.

Resistencia a Compresin

La resistencia a compresin de los HAR se modifica en forma muy importante gracias a la incorporacin de las adiciones de microslices o, en especial, de nanoslices a la mezcla. La magnitud y porcentaje de aumento de resistencia depende de numerosos factores, algunos de estos son el tipo de mezcla, el tipo de cemento, la naturaleza los agregados del hormign, empleo de aditivos reductores de agua, el tipo de ridos y un adecuado curado para este hormign.

Los HAR son sensibles al secado rpido y esto afecta directamente a la resistencia final del hormign, por tanto se ha de ser cuidadoso en el procedo del curado para que no se disminuya la resistencia final del hormign, otro tipo de adiciones de cenizas pueden ayudar a modificar un poco este problema y as no permitir esta disminucin de resistencia.

Con un diseo de mezlcas adecuado, la resistencia de estos hormigones pueden superar facilmente una resistencia a compresin del orden de 50 MPa o 500 kgf/m2, llegando incluso a superar los 100 MPa o 100kgf/m2. Un ejemplo de un edifico en el mundo construido con hormign de alta resistencia es el edificio Petronas Towers, ubicado en Kuala Lumpur, Malasia. Esta estructura fue construida con HAR con un valor de resistencia a compresin de 100 a 130 MPa, este edificio fue considerado el ms grande del mundo entre 1998 y 2003. [5]

Resistencias A Flexin y Traccin

La interrelacin porcentual entre las resistencias en tensin, flexin y compresin son similares tanto en hormigones de alta resistencia como en hormigones convencionales. As un incremento en la resistencia a compresin gracias al empleo de adiciones como microslices o nanoslices al hormign deber dar por resultado un incremento proporcional en las resistencias a tensin y flexin, tal como ocurre en hormigones convecionales. [5]

Fragilidad

Los hormigones de altas resistencias exhiben un comportamiento frgil. En general, cuanto mayor es la resistencia del hormign, ms frgil se vuelve este material, se debe tener cuidado a la hora de utilizar este material.El comportamiento frgil del hormign, en el caso del hormign armado, no necesariamente se transmite a la estructura como tal dado que la ductilidad del conjunto de la estructura deber descansar mucho en el acero de refuerzo y en detalles tales como la ductilidad de los materiales componentes del hormign de alta resistencia, entregando una solucin ala fragilidad presentada por este material.[5]

Permeabilidad y Porosidad

Para lograr un hormign durable frente a agentes agresivos la propiedad ms importante es la permeabilidad. Reaciones destructivas tales como ataques de sulfatos, reaccin lcali-agregados, corrosin del refuerzo y procesos de hielo-deshielo, inicialmente involucran el ingreso de lquidos o soluciones agresivas que daan el hormign.

La baja permeabilidad involucra una restriccin al acceso de agua o soluciones agresivas provenientes de fuentes externas. El estudio de la porosidad y de la distribucin por tamaos de los poros proporciona valores cualitativos en relacin con la permeabilidad del hormign.

En relacin con su efecto sobre la permeabilidad, estructura de poros y durabilidad frente a la accin agresiva de elementos especficos, el empleo de la microslice o nanoslice en las mezclas proporciona una reduccin de los poros en el hormign y un aumento en la impermeabilidad del hormign.

Este incremento en la impermeabilidad es debido a que la adicin de microslices o nanoslices ya que estas ayudan a que haya una mejor adherencia entre la pasta de hormign y los agregados, tambin permiten la reduccin de los poros. Tambin la presencia es estas adiciones reducen las concentraciones de iones sodio, potasio y calcio presente en los poros siendo un 20% ms efectivo estas adiciones.

El coeficiente de permeabilidad a 28 das en hormigones de alta resistencia es del orden de 0.9, valor menor que el 3.8 que corresponde a hormigones convencionales.

Que el hormign sea ms impermeable y duradero le permite estar acondicionado para ser utilizado en zonas agresivas, siendo estas obras como alcantarillas, plantas de tratamiento, obras en ambientes industriales y obras en zonas costeras. [5]

Contraccin y Expansin

El hormign es un material poroso que trata de ajustarse a la humedad del ambiente. Los cambios en el contenido de humedad que se producen en la pasta influyen en las fuerzas de atraccin interna del material, produciendose contracciones y expansiones en el proceso de intercambio de humedad del material con el medio ambiente.La adicin de cenizas y otros aditivos permite que el hormign de alta resistencia obtenga una contraccin y expansin sin mayores complicaciones no fisurandose y manteniendo su resistencia.[5]

Adherencia

Una mejora en la cohesividad debida a la mejor distribucin del conjunto de los elementos de los hormigones con adicin de microslice o nanoslice, debido a su pequeo tamao de las partculas de sta, mejora la superficie de contacto y, por consiguiente, la adherencia entre el hormign fresco y aspectos tales como el acero de refuerzo, hormign antiguo, fibras y agregado.[5]

DURABILIDAD

Dentro de las propiedades adquiridas gracias a las adiciones del hormign de alta resistencia este se vuelve menos poroso, esto dificulta el ingreso de lquidos y gases al interior del hormign, repercutiendo directamente en el tiempo de duracin de este en zonas de ambientes agresivos y zonas de hielo-deshielo. En condiciones extremas y al igual que los hormigones convencionales, puede convenir el empleo de algn agente aireante.

Al usar hormign de alta resistencia en una estructura de hormign armado, suministra una buena proteccin contra la corrosin de las armaduras, gracias a su alta dosis de cemento y su mnima porosidad. Si bien es cierto que el uso de microsilices o nanoslices reduce el pH del hormign dejndolo cerca de los 12,5, el hecho que los poros sean reducidos y se bloque la entrada de CO2* resulta ser ms beneficioso para este hormign.No todo son ventajas, ya que est demostrado que el hormign de alta resistencia presenta menor resistencia que el hormign convencional, esto se produce por que la gran densidad de la pasta endurecida resulta un impedimiento para la circulacin del vapor de agua ocasionado por las altas temperaturas, lo que provoca unas altas tensiones internas, en las piezas expuestas al fuego, fisuraciones, y finalmente desprendimiento del material de forma violenta con una baja rpida de resistencias. [6]

RECOMENDACIONES GENERALES

Aunque los criterios y procedimientos de compactacin de los HAR se establecen para cada obra en particular, se recomiendan las siguientes consideraciones:

- La energa de compactacin requerida para los HAR es del orden del 25% de la necesaria para un hormign tradicional.- El dimetro de la aguja del vibrador no debe exceder los 40 mm y su frecuencia debe ser mayor a los 700 rpm.- La profundidad de la vibracin debe estar relacionada con el espesor de la capa agregada. - La separacin entre puntos de vibracin oscila entre 30 y 60 cm.- El vibrador debe penetrar bajo su propio peso hasta alcanzar el fondo del encofrado o una longitud de 15 cm dentro de la capa anterior, debiendo ser sacado lenta y firmemente.- Con el fin de evitar la segregacin y concentracin de materiales finos, no se debe vibrar la armadura ni el encofrado.- El hormign no debe moverse horizontalmente con el vibrador.- Para optimizar la compactacin de elementos superficiales, se realiza una operacin de acabado con regla vibrante, que permite eliminar las fisuras de afogarado que pudieran producirse al comenzar el fraguado del hormign.

Para el curado del hormign se recomienda, adems de sistemas que no permitan la prdida de agua, que se complemente con nuevas aportaciones de agua. Los sistemas de riegos siempre son la mejor alternativa para el buen curado.

El encofrado y cimbras sustentantes deben considerar los aumentos de temperatura del hormign ya que las deformaciones introducidas en las mismas pueden resultar no compatibles con las condiciones de borde existentes y consecuentemente, aparecer fuertes tensiones sobre los elementos.

El empleo de altas dosis de superplastificantes han echo difcil el control del tiempo de fraguado de los HAR, sin embargo, el tiempo que nos interesa es el que los encofrados pueden ser retirados. Aunque el HAR presente un retardo en su fraguado, su calor interno permite la generacin de resistencia rpidamente y los encofrados se pueden retirar dentro de los plazos deseados. No obstante suelen ocurrir defectos en columnas superficiales cuando los moldajes son retirados muy prontamente, para sto se recommienda cubrir el hormign con una manta calentada a 38C para lograr un retiro temprano de encofrado.[5]

Tambin se recomienda que los enconfrados sean retirados despus que el hormign haya alcanzado su mxima temperatura interna (24 - 48 horas), para prevenir agrietamientos.

Tambin son comunes los agrietamientos por contraccin plstica, que son los producidos por una prdida de humedad en la superficie que no es reemplazada por la exudacin en los HAR con dosis de microslice superiores al 5%. Para prevenirla, se recomienda levantar cortavientos, tales como un plstico soportado. Tambin se recomienda emplear una ligera neblina artificial de agua para mantener la humedad.

CONCLUSIN

El Hormign de alta resistencia es un tipo de hormign que gracias a la tecnologa se altera agregando adiciones y aditivos que permiten llevar su resistencia a comprensin a valores superiores a los 50 MPa o 500 kgfm2, tambin aumentan su durabilidad y resistencia ante ambientes agresivos tales zonas industriales o lugares de ciclos de hielo-deshielo.Para que este hormign adquiera estas propiedades y se vuelva un hormign de Alta resistencia se debe hacer un estudio de los elementos necesarios para producirse como la naturaleza de los ridos, la cantidad de cemento a utilizar, la razn agua-cemento en la mezcla, el uso de aditivos superplastificantes para la reduccin de agua en la dosificacin y las adiciones siendo las ms importantes las microslices y las nanoslices. Las microslices permiten el aumento de resistencia y la disminucin de poros del hormign gracias a sus propiedades aumentando la adherencia de sus partculas y la adherencia de los agregados de la mezcla. Las nanoslices son una mejora de las microslices, el tamao de stas son reducidas para obtener mejores propiedades, ya que al tener un tamao reducido reaccionan de mejor manera con el agua y permiten incluso una mejor impermeabilidad.La colocacin del hormign de alta resistencia es ms sencilla que con el hormign convencional ya que este tiene un asentamiento del cono de abrams de 150 a 200 mm, esto permite tener una buena fluidez y fcil puesta en obra.Todas estas propiedades que gana el hormign deben ser guardadas en un buen curado del hormign, ya que al tener una baja cantidad de agua y un alto porcentaje de cemento es fcil que se fisura. Para evitar fisuras en la contraccin y expansin del hormign se pueden aplicar algunas adiciones de cenizas o como se mencionaba un buen curado.Dentro de Chile el uso del hormign de alta resistencia a tomado suma importancia ya como se mencionaba anteriormente es un material muy resistente y muy duradero. En las plantas prefabricadoras se pueden observar gran cantidad de usos de este hormign gracias a que alcanzan, por medio de adiciones y aditivos) resistencias altas a pocos das, elementos fabricados en las plantas pueden ser vigas, cmaras de inspeccin , etc. En la minera es el medio donde toma su mayor importancia el hormign de alta resistencia, gracias a que tiene muy altas resistencias a compresin y puede alcanzarlas rpidamente es un excelente material para crear estructuras soportantes en corto tiempo en las minas de nuestro pas, as entregando seguridad y rapidez de trabajo.

BIBLIOGRAFA

[1] Zabaleta G., Hernn. (1989). Situacin de los hormigones de alta resistencia en Chile. Revista Ingeniera de Construccin, N7.

[2] Martnez Ponce, David.(2008). Hormigones de Altas Prestaciones. Universidad Politcnica de Cartagena. Colombia.[3] Arns Valencia, Hernn.(2006). Hormigones de Alta Resistencia H-70. Universidad Austral de Chile. Valdivia, Chile.[4] Instituto Nacional de Normalizacin.(1982). - Hormign- Agua de Amasado - Requisitos-.(NCh1498). Santiago, Chile.[5] Rivva Lopez, Enrique. (2002). Concretos de Alta Resistencia. Congreso Internacional de la Construccin. Lima, Per.[6] Jimnez M., P. Garca M., ., Moran C. ,F. (2000).Hormign Armado.Barcelona, Espaa.Gustavo Gili s.a.