EVALUACION DEL PROCESO DE PRETRATAMIENTO Y …159.90.80.55/tesis/000150848.pdf · El trabajo...

Transcript of EVALUACION DEL PROCESO DE PRETRATAMIENTO Y …159.90.80.55/tesis/000150848.pdf · El trabajo...

UNIVERSIDAD SIMON BOLIVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACION DE INGENIERIA QUIMICA

EVALUACION DEL PROCESO DE PRETRATAMIENTO Y

TRATAMIENTO DEL SISTEMA DE GENERACION DE AGUA

PURIFICADA

Por:

Vanessa Marie Capelo Angel

INFORME DE PASANTIA

Presentado ante la Ilustre Universidad Simón Bolívar

como requisito parcial para optar al título de

Ingeniero Químico

Sartenejas, Abril de 2011

UNIVERSIDAD SIMON BOLIVAR

DECANATO DE ESTUDIOS PROFESIONALES

COORDINACION DE INGENIERIA QUIMICA

EVALUACION DEL PROCESO DE PRETRATAMIENTO Y

TRATAMIENTO DEL SISTEMA DE GENERACION DE AGUA

PURIFICADA

Por:

Vanessa Marie Capelo Angel

Realizado con la asesoría de:

Tutor académico: Prof. Rafael Urbina

Tutor industrial: Ing. Tomás Armas

INFORME DE PASANTIA

Presentado ante la Ilustre Universidad Simón Bolívar

como requisito parcial para optar al título de

Ingeniero Químico

Sartenejas, Abril de 2011

RESUMEN

El agua es de vital importancia en la industria farmacéutica debido a las múltiples

funciones que cumple en la producción de medicamentos. Es por ello que se debe

garantizar que el agua de uso farmacéutico cumpla con las normas gubernamentales

y las especificaciones farmacopeicas mediante la ejecución de operaciones unitarias

capaces de producir agua de alta pureza. Estos sistemas purificadores deben

someterse a un proceso de calificación para verificar que se produce agua que

cumple con las especificaciones fisicoquímicas y microbiológicas.

Este estudio se enfocó en verificar que la Planta Purificadora ORION 6000 TTS de

Laboratorios Vargas S.A. cumpliera con todos los atributos de calidad establecidos.

Para ello se analizó el sistema y se plantearon mejoras sobre las etapas de pre-

tratamiento y tratamiento, para posteriormente demostrar su impacto, conduciendo

un proceso de validación que incluyó las etapas de Calificación de instalación (IQ),

calificación de operación (OQ) y la primera fase de la calificación de desempeño (PQ).

Posteriormente se documentaron los cambios realizados.

El trabajo realizado permitió observar que el proceso de purificación de agua de la

Planta Purificadora es bastante riguroso, las mejoras aceptadas se ejecutaron con

éxito, sin modificar las condiciones de operación establecidas.

Palabras claves: Agua purificada, purificación de agua, validación, calificación.

iv

AGRADECIMIENTOS

Gracias a todas las personas que de una u otra forma estuvieron presentes en la

realización de este proyecto:

A Dios y a la Virgen, por guiarme y protegerme en cada paso que doy. Gracias por

no abandonarme nunca.

A mi querida madre Gladys Angel de Capelo, por ser mi apoyo incondicional. A ella

le debo todo lo que soy. Estaré en deuda eternamente. Gracias por todo Marre.

A mi novio José Gabriel Pérez, quien ha sido mi más fiel acompañante en esta

difícil travesía, dándome ánimos para seguir adelante.

A mis tutores Tomás Armas y Rafael Urbina, por la paciencia y ayuda que me han

brindado, por la atención brindada y el conocimiento recibido.

A todo el equipo de Calificación e Instrumentación de Laboratorios Vargas,

especialmente a Fabio López, Elisa Amarelle, Luis Bonacia, Jorge Rodríguez,

Jaenette Meneses y José Khazam, por acompañarme durante esas veinte semanas y

por toda la ayuda prestada.

Por último a mis amigos, que han sido fuentes de apoyo y alegría. Los de la U, las

del Pilar, los del Toronkey, los de Ingeniería. Gracias por acompañarme en este

viaje.

v

INDICE GENERAL

Índice de tablas............................................................................................................ viii

Índice de figuras..............................................................................................................ix

Lista de abreviaturas...................................................................................................... x

INTRODUCCION........................................................................................................... 1

Objetivo general.............................................................................................................. 2

Objetivos específicos ....................................................................................................... 3

CAPITULO I : DESCRIPCION DE LA EMPRESA .................................................. 4

1.1. Reseña Histórica ............................................................................................. 4

1.2. Descripción de la Empresa ............................................................................. 5

1.3. Estructura Organizativa ................................................................................ 5

1.4. Área de estudio ............................................................................................... 6

CAPITULO II: MARCO TEORICO ......................................................................... 8

2.1. Agua purificada .............................................................................................. 8

2.2. Impurezas del agua ........................................................................................ 9

2.3. Principales métodos de obtención y tratamiento de agua en la industria

farmacéutica. ............................................................................................................. 11

2.4. Buenas Prácticas de Manufactura (BPM) ................................................... 15

2.5. Proceso de calificación y validación un sistema. ......................................... 16

2.5.1. Control de cambios ................................................................................. 23

CAPITULO III: METODOLOGIA .......................................................................... 25

3.1. Inducción, documentación y estudio detallado del proceso de purificación

de agua. ...................................................................................................................... 25

3.2. Evaluación del proceso ................................................................................. 26

3.3. Propuestas de mejora e implementación ..................................................... 26

3.4. Documentación de los cambios ..................................................................... 26

vi

3.4.1. Calificación de Instalación IQ. .............................................................. 27

3.4.2. Calificación de Operación OQ. ............................................................... 28

3.5. Demostración de fiabilidad y robustez mediante calificación PQ. ............. 29

CAPITULO IV: RESULTADOS Y DISCUSION .................................................... 35

4.1. Descripción del sistema de purificación del agua ........................................ 35

4.2. Análisis del problema ................................................................................... 41

4.3. Alternativas propuestas ............................................................................... 43

4.4. Alternativas implementadas ........................................................................ 47

4.5. Control de cambio ......................................................................................... 50

4.7. Calificación IQ .............................................................................................. 52

4.8. Calificación OQ ............................................................................................. 52

4.9. Calificación PQ. ............................................................................................ 53

CONCLUSIONES ............................................................................................... 62

RECOMENDACIONES ...................................................................................... 64

REFERENCIAS… .................................................................................................. 65

APENDICE A: REPORTE DE CALIFICACION DE INSTALACIÓN ................. 67

APENDICE B: REPORTE DE CALIFICACION DE OPERACIÓN ..................... 88

APENDICE C: REPORTE DE CALIFICACION DE DESEMPENO ................. 101

vii

INDICE DE TABLAS

Tabla 2.1. Tipo de agua en la manufactura de productos estériles y no estériles

cuya formulación final contiene agua…………………………………………………….. 9

Tabla 3.1. Condiciones para la prueba de velocidad en la red de distribución….. 28

Tabla3.2. Especificaciones fisicoquímicas del agua purificada en el sistema…… 30

Tabla 3.3. Especificaciones microbiológicas del agua purificada del sistema…... 31

Tabla 3.4. Descripción de los puntos de uso pertenecientes a las áreas en

calificación………………………………………………………………….……………….. 31

Tabla 4.1. Análisis de agua de alimentación de Laboratorios Vargas S.A……… 42

Tabla 4.2. Resultados de la prueba de velocidad en la red de distribución….…. 52

viii

INDICE DE FIGURAS

Figura 1.1. Estructura Organizativa Laboratorios Vargas S.A.…………………..…. 6

Figura 2.1. Principales contaminantes del agua……………………………………… 10

Figura 2.2. Proceso de emisión de un Control de Cambio …………………….…….. 24

Figura 3.1. Fases para la Calificación de Desempeño del Sistema de Agua

Purificada………………………………………………………………………………..……. 34

Figura 4.1. Planta Purificadora ORION 6000 TTS………………………………..… 35

Figura 4.2. Diagrama de flujo de proceso correspondiente a la planta ORION 6000

TTS…………………………………………………………………………….………….…… 36

Figura 4.3. Distribución de las capas del filtro de arena …………………………… 37

Figura 4.4. Suavizador de agua……………………………………………………...….. 37

Figura 4.5. Módulo de Electrodesionización Continua………………………………. 41

Figura 4.6. Filtro de fibra para tratamiento de agua 3FM…………………………. 46

Figura 4.7. Sistema de filtración por discos Berkal………………………...…….…. 47

Figura 4.8. Grafico comparativo entre filtros de arena convencionales y

Turbidex ……………………………………………………………………………….……. 50

ix

LISTA DE ABREVIATURAS

BPM: Buenas Prácticas de Manufactura.

DQ: Calificación de Diseño.

IQ: Calificación de Instalación.

OQ: Calificación de Operación.

VWS: Veolia Water System.

LIMS: Laboratory Information Management System.

AEFI: Asociación Española de Farmacéuticos de la Industria.

USP: United States Pharmacopeial.

TOC: Carbón Orgánico Total.

CEDI: Modulo de Electrodesionización Continua.

OR: Osmosis Reversa.

SOP: Procedimiento Estándar de Operación.

FDA: US Food and Drug Administration.

OMS: Organización Mundial de la Salud.

Ra: Rugosidad Aritmética Promedio.

CFU: Unidades Formadoras de Colonias.

PLC: Controlador de Lógica Programable.

ORP: Oxidación-Reducción Potencial.

CIP: Limpieza en Sitio.

HMI: Human Machine Interface (contacto entre el usuario y el equipo).

HWS: Sanitización con agua caliente.

x

INTRODUCCION

En la industria farmacéutica, el agua es una de las principales materias primas,

con aplicación a nivel de producción, procesamiento y formulación de medicamentos.

Debido a su polaridad y a la presencia de puentes de hidrogeno, el agua es de gran

utilidad puesto que permite diluir, absorber, adsorber o suspender diversos

componentes. Por estas razones resulta imprescindible llevar a cabo una serie de

tratamientos, con la finalidad de asegurar que no exista interferencia de

contaminantes que afecten la calidad de los medicamentos que se fabrican.

La planta purificadora Aquamedia fue el primer sistema de generación de agua

purificada implantado por Laboratorios Vargas en el año 1978. La misma se

mantuvo operativa durante más de treinta años, hasta que en el año 2004 comenzó

a presentar inconvenientes de operatividad. En aquel entonces la planta fue

sometida a un proceso de PQ para comprobar su confiabilidad, y se determinó que el

sistema es “No calificable” debido a los problemas operacionales que se presentan a

continuación:

La sanitización se realizaba con químicos mediante un engorroso

procedimiento.

La planta operaba a temperatura ambiente, condición que favorecía la

presencia de microorganismos

Ausencia de un sistema de control automatizado, razón por la cual era

necesaria la toma de muestras diarias para corroborar que el agua

suministrada se encontraba dentro de los parámetros permitidos.

Contaminación de los lechos y resinas con mucha frecuencia. El

mantenimiento de los mismos se llevaba a cabo de forma manual.

Predominio de conexiones clamp, causantes de numerosas fugas que

constituían fuentes de contaminación del sistema.

Obstrucción de las membranas con alta frecuencia.

Baja tasa de producción de agua purificada.

Esta serie de fallas ocasionaron el diseño, adquisición y construcción de una nueva

planta purificadora, en el año 2007, conocida como Planta Purificadora ORION,

operativa desde marzo de 2008, la cual fue diseñada para reemplazar la antigua

planta Aquamedia, cumpliendo especificaciones predeterminadas para el agua de

alimentación presente al momento de ejecutar el diseño.

A lo largo del tiempo, la condición a la que se encontraba el agua de alimentación

de la planta presentó una serie de modificaciones, hasta que, en junio del 2010, el

sistema comenzó a presentar fallas sucesivas, siendo el principal problema la

frecuente interrupción de la generación de agua purificada por presentar altos

valores de conductividad, el cual se presume, es consecuencia de la variación de los

parámetros del agua de alimentación del proceso.

Por esta razón, la empresa tiene la necesidad de evaluar alternativas de mejoras

del sistema de pretratamiento, con la finalidad hacer frente a la serie de

inconvenientes que han estado presentándose, y de esta manera culminar con éxito

el proceso de recalificación del sistema, que permita incorporar la planta al proceso

productivo de Laboratorios Vargas.

En base a lo descrito anteriormente, este trabajo se plantea los siguientes objetivos

Objetivo General

Plantear y evaluar mejoras sobre las etapas de pre-tratamiento y tratamiento del

Sistema de Generación de Agua Purificada del Laboratorio, y demostrar su impacto

conduciendo un proceso de validación que incluye las etapas de calificación de

2

instalación (IQ), de operación (OQ) y la primera fase de la calificación de desempeño

(PQ).

Objetivos Específicos

Obtener un marco teórico referencial de la industria farmacéutica y del

proceso de generación y distribución de agua purificada.

Evaluar el sistema actual y proponer mejoras que permitan al sistema

hacer frente a los cambios estacionales y su consecuente variación de

atributos del agua de alimentación.

Documentar correctamente los cambios realizados y determinación de

impacto de acciones mediante la calificación IQ y OQ.

Demostrar la fiabilidad y robustez del sistema con los cambios realizados

mediante calificación PQ.

El presente informe contiene una breve descripción de Laboratorios Vargas S.A. en

el primer capítulo. Continúa con una recopilación de los principales fundamentos

teóricos empleados en el desarrollo del proyecto, para luego describir la metodología

implementada, detallando la manera en que se ejecutaron cada uno de los objetivos

específicos planteados. El capítulo IV presenta los resultados obtenidos durante el

periodo de trabajo junto con su respectiva discusión para luego finalizar con las

conclusiones y recomendaciones. Además se incluyó en el apéndice cada uno de los

reportes de calificación obtenidos para recopilar la información concerniente al

sistema purificador de agua.

3

CAPITULO I

DESCRIPCION DE LA EMPRESA

1.1. Reseña Histórica

La historia se remonta a 1838 cuando Wilhelm Sturup, farmaceuta danés, fundó la

Botica Central, en la esquina de Pajaritos, en el centro de Caracas. Su nieto,

Guillermo Valentiner, quien también estudió farmacia, al graduarse se asoció con su

abuelo en la Botica y más adelante, en 1890, transformó la farmacia en una

distribuidora al mayor de productos farmacéuticos y cosméticos llamada Droguería

Nacional.

En 1928 Willy Valentiner, comienza a trabajar con su padre en la Droguería y la

convierte en una casa de representaciones de firmas extranjeras (alemanas,

norteamericanas e inglesas) de productos farmacéuticos y cosméticos.

Durante la Segunda Guerra Mundial, cuando el país se encontraba bajo la

presidencia de Eleazar López Contreras, el gobierno, desconoce la nacionalidad

venezolana de los Valentiner y cierra el negocio, como sucedió con muchas empresas

de alemanes en Venezuela.

Eso condujo a que en 1946 se reconstruyera el negocio cambiando de denominación

a Vargas, C.A. en honor al destacado médico venezolano José María Vargas, quien

también fuera el primer presidente electo del país (1835-38).

En 1955 Guillermo Valentiner (cuarta generación) funda junto a su padre Willy

Valentiner Laboratorios Vargas, ubicado entre las esquinas de Las Piedras y Puente

Restaurador en Quinta Crespo, Caracas. Comienza así, el proceso de

industrialización de lo que antes era sólo mercadeo, convirtiéndose en una de las

industrias farmacéuticas más grandes del país, que también fabricaba y distribuía

productos cosméticos.

1.2. Descripción de la Empresa

Laboratorios Vargas, S.A., es ahora una de las empresas del Grupo Vargas, que es

una asociación de los hermanos Valentiner, y que está conformada por empresas de

negocios totalmente diferentes: farmacéuticos, cosméticos, productos deportivos,

manufactura de envases, turismo, entre otras.

La empresa se asienta sobre un área de 50.000 m2, distribuidos en siete edificios

de cinco pisos cada uno y dos sótanos, en las inmediaciones del centro de Caracas,

entre las Esquinas de Piedras a Puente Restaurador y sus alrededores.

En la actualidad, Laboratorios Vargas, S.A., tiene una capacidad de producción de

950 productos en diferentes formas, además de facturarse un volumen de

aproximadamente 60 millones de unidades anuales. Se elaboran más de 100

especialidades farmacéuticas propias y de otras firmas bajo licencia ya que

empresas multinacionales otorgan su fabricación a Laboratorios Vargas.

Se dispone además de un Área Aséptica, de procesamiento de inyectables.

Además se cuenta con la Gerencia de Control de Calidad (fisicoquímico y

microbiológico) utilizando el sistema LIMS, por sus siglas en inglés (Laboratory

Information Management System) las empresas a las cuales manufacturan y

representan han asignado a Laboratorios Vargas la realización de los estudios de

estabilidad y validación de sus productos.

1.3. Estructura Organizativa

La estructura Organizativa de Laboratorios Vargas S.A., es de forma lineal,

cada uno de los departamentos tiene un nivel jerárquico dentro del organigrama,

como se aprecia en la Figura 1.1. A su vez cada Gerencia tiene su propia Estructura

Organizativa, conservando de igual manera la forma lineal y los niveles jerárquicos

correspondientes. Un ejemplo es la Dirección de Unidad de Calidad y a su vez, la

Gerencia de Calificación e Instrumentación, donde se desarrolló el presente trabajo.

5

5

Figura 1.1. Estructura Organizativa Laboratorios Vargas S.A.

Fuente: Portal Vargas. Disponible en internet en

www.laboratoriosvargas.com, consultado el 18 de octubre de 2010.

1.4. Área de estudio

La Gerencia de Calificación e Instrumentación surge por una necesidad de

optimizar el manejo de los recursos de la empresa y de garantizar los niveles de

calidad que satisfagan tanto a Laboratorios Vargas como a terceros a los que

produce la empresa, tomando en cuenta lo referente a equipos, sistemas de servicios,

infraestructura e instrumentos de medición, registro y control, dando veracidad de

que todo se encuentre conforme a las especificaciones del fabricante, así como

también que las magnitudes físicas (volumen, presión, temperatura, masa,

velocidad, etc.) sean las requeridas para el correcto funcionamiento de dichos

6

5

equipos. También contempla al ambiente donde se lleva a cabo el proceso de

elaboración de los diversos medicamentos que se elaboran en la empresa.

Para ello se realiza una minuciosa y controlada inspección a todos y cada uno de los

equipos, instrumentos, sistemas de servicios y áreas del laboratorio, en concordancia

con lo establecido en el Plan Maestro de Validación, el cual consiste en la

planificación de un conjunto de calificaciones que tienen como fin evaluar todos los

servicios, áreas, equipos, procedimientos y productos relacionados con los procesos

de fabricación del laboratorio. Dicho plan contempla de manera muy detallada todos

los aspectos que intervienen en los procesos de validación, entre los cuales se

encuentran descritos el personal encargado de realizar las actividades, los productos

que se piensan validar, el cronograma y los procedimientos a seguir.

Es preciso destacar que el proceso de recalificación de la planta de agua purificada

es responsabilidad de esta Gerencia, quien se encargó de brindar todo el apoyo

necesario para la ejecución de este proyecto, el cual se consideró de gran importancia

tanto para el departamento como para la empresa puesto que este sistema forma

parte fundamental del proceso de fabricación de medicamentos y se desea ponerlo en

marcha lo más pronto posible.

7

7

5

CAPITULO II

MARCO TEORICO

En éste capítulo se puede encontrar toda la información relacionada con el agua

purificada y su proceso de obtención en la industria farmacéutica. Se detallan los

principales métodos empleados para tal fin, y por último se hace referencia al

proceso de calificación y validación de sistemas.

2.1. Agua purificada

Es agua obtenida mediante un proceso adecuado de purificación. Se emplea para la

preparación de los productos medicinales que no requieran el uso de agua estéril y/o

apirógena. Se produce por destilación, intercambio iónico o por cualquier otro

método adecuado a partir de agua potable (AEFI, 2002).

Debe cumplir los requerimientos fisicoquimicos y ser protegida de la

contaminacion microbiana.

Entre sus principales aplicaciones destacan las siguientes:

Como excipiente en las formas farmacéuticas líquidas (soluciones y

dispersiones orales) cremas, colirios, etc, y en la preparación de la mayoría

de las formas farmacèuticas sólidas.

Para el lavado de equipos. En este caso debe tenerse en cuenta que la ùltima

limpieza o enjuague de equipos debe realizarse con agua de la misma calidad

que la empleada en la preparación, lo que garantiza la idoneidad química y

microbiológica del equipo para su posterior utilización.

Como base para la obtención de otros tipos de agua de mayor calidad ( agua

para inyectables).

En la Tabla 2.1 se muestran los tipos de agua empleada en la elaboracion de

diversos productos

Tabla 2. 1.Tipo de agua en la manufactura de productos estériles y no

estériles cuya formulación final contiene agua.

Fuente: Informe especial “Agua para uso farmacéutico” Lucia Carpiuc

Tipo de producto Producto Tipo de agua

Productos estériles Parenterales Agua para inyección

Oftálmicos Agua Purificada

Soluciones de hemodiálisis Agua para inyección

Soluciones de diálisis

peritoneal Agua para inyección

Soluciones para irrigación Agua para inyección

Preparados nasales y óticos Agua Purificada

Preparaciones cutáneas Agua Purificada

Productos no

estériles Preparaciones orales Agua Purificada

Soluciones para nebulizaciones Agua Purificada

Preparados de uso rectal o

vaginal Agua Purificada

2.2. Impurezas del agua

La presencia de impurezas en el agua, de acuerdo a su naturaleza y concentración

originan problemas dependiendo del uso al cual se vaya a destinar. En general, las

impurezas pueden encontrarse presentes como materias en suspensión o en

solución.

9

Los sólidos suspendidos en el agua se refieren a la materia heterogénea que

muchas aguas contienen. Se componen principalmente de lodo, humus y productos

provenientes de aguas negras o residuos industriales.

Los sólidos y gases disueltos son sustancias tanto orgánicas como inorgánicas

difíciles de remover puesto que se encuentran en solución.

En la Figura 2.1 se representa de forma esquemática los principales

contaminantes presentes en el agua y los efectos que estos originan.

Figura 2.1. Principales contaminantes del agua.

Fuente: Manual RETA 3. Servicios Industriales

2.3. Principales métodos de obtención y tratamiento de agua en la industria

farmacéutica.

El agua purificada es preparada a partir del agua potable mediante unidades de

tratamiento entre las cuales resaltan la desionización, destilación, intercambio

iónico, ósmosis inversa, filtración u otros métodos adecuados.

•Bacterias patogenas Producen enfermedades.

•Algas y protozoarios Producen olor, color y sabor.

•Arcillas y limo Producen color y turbiedad.

Sustancias suspendidas o

coloidales

•Ca+, Mg++ y Na+ Alcalinidad, salinidad ydureza.Sales

•Fe Sabor, aguas rojas y dureza

•Mn Aguas marrones y negras

•O2 Corrosividad.

•CO2 Corrosividad

•H2S Corrosividad, acidez y mal olor.

Sustancias disueltas

10

El proceso de producción de agua purificada se puede dividir en tres etapas: pre-

tratamiento, desmineralización y desinfección. Durante el pre-tratamiento se

eliminan sólidos, materia orgánica y dureza. La etapa de desmineralización

comprende la remoción de sustancias tamaño iónico, mediante operaciones de

membrana y/o intercambio iónico. En la desinfección se elimina la contaminación

microbiológica.

Los contaminantes se remueven del agua comenzando por aquellos de mayor

tamaño, o que se encuentren en mayor concentración. La turbidez del agua es

reducida empleando métodos de filtración. Esta técnica juega un papel importante

en los sistemas de tratamiento de agua ya que protege a los equipos sucesivos del

taponamiento y contaminación. (USP, 2007)

Los filtros usados en el tratamiento del agua en la industria farmacéutica tienen

dos objetivos básicos: la retención de sólidos y retención de microorganismos.

La arena es un medio filtrante comúnmente utilizado, cuya porosidad oscila entre

5 y 10µm y se caracteriza por taponarse con facilidad, permitiendo el paso de

partículas no deseadas. Los filtros de 0,2 micras son usados en los sistemas de

tratamiento de agua con objeto de eliminar partículas muy pequeñas y/o reducir la

contaminación microbiológica en las últimas etapas de purificación de agua. Estos

filtros retienen pero no eliminan los microorganismos, por lo que estos quedan

concentrados en él. Esta es la razón por la cual los programas de mantenimiento y

sanitización de esos filtros han de ser estrictos, lo que conlleva a incrementar el

costo de su mantenimiento en comparación con otras opciones tecnológicas.

Los filtros de carbón son usados para separar el cloro presente en el agua, así como

las sustancias orgánicas de bajo peso molecular (disminución del Carbón Orgánico

Total). No obstante, debe tenerse en cuenta que este tipo de filtro puede ser una

fuente de contaminación microbiológica si no se aplica mantenimiento adecuado, ya

que la materia orgánica queda retenida y concentrada en el carbón, por lo que

periódicamente este tipo de filtro debe ser esterilizado con agua caliente.

Actualmente, en la industria farmacéutica este tipo de filtros está siendo sustituido

por aditivos químicos, tales como el bisulfito sódico.

11

010

Los filtros de entre 1 y 50 micras son instalados comúnmente después de los filtros

de carbón y de las resinas de intercambio iónico para retener partículas que estos

equipos puedan aportar al agua. Asimismo, son también instalados a la entrada del

agua de alimentación al sistema con objeto de retener partículas sólidas que ésta

pueda llevar incorporada.

Las especies coloidales no pueden ser eliminadas usando filtración únicamente

puesto que permanecen en suspensión a causa de la carga que poseen. Para

removerlas se emplean agentes floculantes antes de la etapa de filtración. (American

Water Works Association, 1998).

La materia orgánica de bajo peso molecular , junto con agentes oxidantes como el

cloro, se pueden remover empleando adsorción en filtros de carbon activado. El

principal inconveniente en los lechos de carbón activado es su suceptibilidad a

crecimiento microbiológico, por lo cual deben ser sanitizados o reemplazados

periódicamente. (USP, 2007)

Las especies coloidales no pueden ser eliminadas usando filtración únicamente

debido a la carga negativa que poseen, lo cual provoca que permanezcan en

suspensión a causa de la carga de repulsión. Para removerlas se aplica una técnica

conocida como floculación, mediante la cual se aglutinan las sustancias coloidales

presentes en el agua con la adición de sustancias denominadas floculantes,

facilitando de esta forma su decantación y posterior filtrado.

El proceso de floculación es precedido por la coagulación, dicho mecanismo radica

en la desestabilización de las partículas coloidales mediante la adición de un

reactivo químico llamado coagulante el cual, neutralizando sus cargas

electrostáticas, hace que las partículas tiendan a unirse entre sí. (Aguilar, M. 2002)

La etapa de desmineralización generalmente se lleva a cabo mediante procesos de

ósmosis reversa para remover la mayor parte de los sólidos disueltos, desalinizando

agua mediante el empleo de membranas. El fundamento de la ósmosis reversa

consiste en aplicar una presión mayor que la presión osmótica en la solución más

concentrada, con objeto de que el paso de agua a través de la membrana sea de la

12

solución más concentrada a la menos concentrada, impidiendo el paso de la mayor

parte de las sales y demás sustancias que contiene el agua.

Las membranas de ósmosis reversa más comunes son las de fibra hueca y los

elementos arrollados en espiral, siendo estas últimas las más utilizadas por su

resistencia y propiedades auto-limpiantes. (Perry, 2001)

Para aumentar la eficiencia de la ósmosis reversa se enumeran a continuación una

serie de etapas de pre-tratamiento recomendadas:

Filtración de partículas mayores a 5 micras.

Descalcificación o ablandamiento del agua.

Decloración mediante filtro de carbón activado o adición de hipoclorito de

sodio.

Desalinización por intercambio iónico.

Otra alternativa de desmineralización son las resinas de intercambio iónico. Este

proceso se ejecuta haciendo pasar agua a través de columnas que contienen resinas

intercambiadoras de iones, de modo que los iones contenidos en la misma, al entran

en contacto con la resina, sean retenidos y sustituidos por los iones H+ y OH-, los

cuales formaran moléculas de agua.

Las resinas tienen un tiempo de vida a partir del cual dejan de ser operativas y

deben ser regeneradas mediante la utilización de sustancias químicas puesto que

son fuente de contaminación microbiológica si no se efectúa correctamente el

mantenimiento de las mismas.

Actualmente las resinas de intercambio iónico están siendo sustituidas por

tratamientos dobles de ósmosis inversa, siempre y cuando la conductividad del agua

de alimentación sea inferior a 600 µS/cm, o por equipos de electrodesionización

(CEDI por sus siglas en ingles Continuous Electrodeionization), los cuales no

necesitan sustancias regeneradoras ya que la regeneración de las resinas de estos

equipos se realiza de forma automática mediante la acción de un campo eléctrico.

Dichos electrodesionizadores se encargan de eliminar las sales presentes en el agua

combinando la acción de resinas de lecho mixto, membranas de permeabilidad

13

selectiva y un campo eléctrico, realizándose la regeneración de las resinas de forma

constante.

Los CEDI están formados por membranas de intercambio catiónico y aniónico

colocadas en un módulo con espacios entre ellas, de modo de crear compartimientos

de flujo con entradas y salidas. El movimiento de iones es producido por un campo

eléctrico creado por una fuente de energía externa, usando electrodos en los

extremos del conjunto de compartimientos. Cuando el campo eléctrico es aplicado,

los iones son atraídos a sus respectivos contra-electrodos. En el compartimiento de

diluido la membrana de intercambio catiónico esta en dirección del cátodo y la de

intercambio aniónico en dirección del ánodo, de modo que los aniones y cationes

puedan atravesar las membranas respectivas en respuesta al potencial eléctrico.

Los iones que atraviesan las membranas llegan a los compartimientos adyacentes en

donde su progreso hacia los electrodos se interrumpe por una membrana que tiene la

misma carga eléctrica que el ion, quedando así retenidos en el compartimiento. El

resultado neto del proceso es la disminución de la concentración de iones en las

celdas de diluido y el aumento de la concentración de iones en el compartimiento de

concentrado. (Jha y Gifford, 2002)

Durante la etapa de desinfección se emplea ozono, gracias a sus propiedades como

agente oxidante y desinfectante incluso a bajas concentraciones. Es facilmente

descartable del agua por tratamiento ultravioleta, eliminando del agua no solo

microorganismos, sino tambien endotoxinas y virus. El principal inconveniente del

ozono es su inestabilidad en solución acuosa, lo cual obliga a que después de una

ozonización, generalmente se deba proceder a la adición, en pequeñas dosis, de un

desinfectante de acción persistente, o bien se ozonice el agua varias veces a lo largo

del sistema.

Otros agentes químicos son usados con diferentes fines: electrolitos para facilitar la

floculación y coagulación de partículas, hipoclorito sódico para eliminar el cloro

presente en el agua, reactivos para ajustas el pH del agua, etc.

También se emplea tecnología ultravioleta como desinfectante superficial, para

eliminar el ozono, el cloro y cloraminas del agua, así como para disminuir el TOC.

14

Las lámparas de vapor de mercurio son las más usadas, considerándose 254 nm la

longitud de onda más efectiva para su acción desinfectante y para la eliminación del

ozono, del cloro y las cloraminas, y 185 nm la longitud de onda más efectiva para

disminuir el TOC del agua. Debe tenerse en cuenta que la longitud de onda emitida

decrece con el tiempo, por lo que las lámparas deben ser sustituidas cuando esto

suceda. Asi mismo, la efectividad de estas lámparas decrece cuanto mayor es la

concentración de sustancias disueltas en el agua, debido al efecto sombra que estas

pueden ejercer. Por ello, las lámparas ultravioletas deben disponerse en el sistema

de tratamiento de agua cuando estas sustancias hayan sido previamente eliminadas.

Es preciso recordar que en el mejor de los casos, la luz UV solo eliminara el 90% de

los microorganismos que entran en la unidad. Otro aspecto a tener en cuenta es que

las lámparas ultravioletas no ejercen efecto alguno sobre biofilm que pudieran

existir a lo largo del sistema.

2.4. Buenas Prácticas de Manufactura (BPM)

Toda empresa que elabore insumos de uso médico y productos sanitarios estériles,

debe poner en práctica un Sistema de Calidad que garantice que los productos

fabricados conserven sus parámetros de calidad, los cuales deben estar acordes con

los requerimientos de la salud humana. Es por ello que fue instaurado un conjunto

de normas que regulen la ejecución de los procedimientos destinados a garantizar la

calidad de los productos, conforme a las características de diseño previamente

establecidas dentro de los límites aceptados internacionalmente. Esta normativa es

conocida con el nombre de Buenas Prácticas de Manufactura (BPM) y abarca los

principales aspectos a nivel de producción, entre los cuales se pueden destacar la

materia prima empleada, control de instalaciones y equipos, así como entrenamiento

e higiene del personal altamente calificado y capacitado.

Las BPM asienta a la validación como base para establecer procedimientos,

procesos y asegurar la obtención de resultados deseados al indicar que se deben

validar procedimientos, procesos de fabricación, limpieza y sanitización tanto de

áreas y equipos, como de métodos analíticos. También plantea que se deben validar

nuevas formula o método de preparación, modificaciones importantes en un proceso

15

de fabricación incluyendo cambios en equipos o materiales que puedan influir en la

calidad del producto.

2.5. Proceso de calificación y validación un sistema.

El proceso de validación puede definirse como aquella acción de probar y

documentar que un proceso, procedimiento o método real y consistentemente

conduce a los resultados esperados (SOP nº GVV000181).

Por otra parte, la calificación consiste en demostrar y documentar que cualquier

premisa, sistema y equipo, está apropiadamente instalado y/o trabaja

correctamente y conduce a los resultados esperados. La calificación es con

frecuencia una parte (la etapa inicial) de la Validación, pero la sola etapa de

calificación individual no constituye un proceso de Validación (SOP nº GVV000181).

La calificación tiene cada día más importancia para las autoridades sanitarias, es

por ello que todas las industrias farmacéuticas han de disponer de documentación

detallada de la calificación de los sistemas, equipos y procesos de fabricación, así

como la calificación de métodos analíticos.

El primer paso a cumplir para asegurar el correcto funcionamiento del sistema es

que cada uno de los equipos, componentes, materiales de construcción y

consideraciones generales de diseño cumplan con las farmacopeas vigentes y con las

BPM.

Durante la calificación deberá probarse el funcionamiento del sistema bajo

aquellas condiciones en las que se prevea que en un futuro este puede llegar a

trabajar. Esto implica que los procedimientos de mantenimiento y los

procedimientos de operación deben estar escritos, o en su defecto, deben ser escritos.

En líneas generales, la calificación de un sistema de producción de agua se basa en

la comprobación de cuatro aspectos:

1. Ingeniería del diseño: verificar que el diseño es adecuado para la calidad de

agua requerida.

2. Instalación de cada uno de los componentes de acuerdo a lo establecido en la

normativa vigente y en el diseño del sistema ejecutado previamente.

16

3. Programas y procedimientos operaciones: verificar que estos existen, son

correctos y garantizan la confiabilidad del sistema en un futuro.

4. Programas y procedimientos de mantenimiento: verificar que estos existen, son

correctos y garantizan la confiabilidad del sistema en un futuro. (Riera, J.,

Consultado en Septiembre 2010)

Este proceso también requiere la elaboración de un documento básico cuyo objetivo

es el de planificar la calificación, el cual se conoce como Plan Maestro de Validación.

En él se incluyen todos los documentos necesarios para su desarrollo. Existirán

diversas versiones a medida que avance la calificación. Una vez realizado el Plan

Maestro, se programarán cada una de las fases de la calificación en el tiempo y a

continuación se realizarán cada una de las fases.

Existen cuatro fases a tener en cuenta a la hora de desarrollar la validación de un

sistema de producción de agua en la industria farmacéutica:

1. Calificación del diseño (DQ por sus siglas en inglés): Una vez decidido el

diseño en la etapa previa a la validación, se inicia la DQ propiamente dicha. Para

ello, se realiza un estudio de ingeniería de detalle en el que deben determinarse

concretamente aspectos más específicos del diseño, realizándose la descripción del

sistema y de los equipos, así como las consideraciones sobre el modo de operar.

Asimismo, se definirán los requerimientos del proceso y las especificaciones del

agua según normativas vigentes. Posteriormente se realizará el informe de la

calificación del diseño, donde se confirmará la idoneidad del mismo para conseguir la

calidad del agua requerida. Si se detectase algún punto posible de mejora (crítico o

no crítico) deberá constar en el informe y en el caso de detectarse algún punto

crítico, éste deberá solventarse antes de pasar a la siguiente fase.

2. Calificación de la instalación (IQ): Una vez aprobado el diseño en la

calificación del diseño, se procede a la construcción e instalación del sistema. El

objetivo de la calificación de la instalación es el de verificar las características de los

equipos y de su instalación, en referencia a las especificaciones técnicas, mediante la

realización de una inspección física del planta.

17

Debe contener la documentación completa de la instalación con las características

técnicas detalladas de los principales equipos y componentes, materiales de

construcción, lista de recambios, certificados de materiales y certificados de

calibración de los instrumentos de campo (conductímetros, aparatos de

determinación de TOC, termómetros, caudalímetros, medidores de radiación UV,

etc.). Una vez realizadas las etapas anteriores se redactará el informe de la

calificación de la instalación. Si se detectase algún punto posible de mejora (crítico o

no crítico) deberá constar en el informe y en el caso de detectarse algún punto

crítico, éste deberá solventarse antes de pasar a la siguiente fase.

3. Calificación de operación (OQ): El objetivo de esta fase es la verificación de

que los diferentes equipos y componentes funcionen adecuadamente. En el protocolo

de la calificación operacional se describirán los ensayos para comprobar la

operatividad de los componentes y equipos, tanto en funcionamiento normal como en

funcionamiento anómalo (comprobación de las alarmas). Así mismo, y para cada

ensayo se definirán los límites de aceptación.

También, deberá comprobarse la existencia e idoneidad de los programas

indispensables para el correcto funcionamiento del sistema, entren los cuales se

encuentran planes de mantenimiento, control de cambios, control de la

documentación, calibración, formación de personal, sanitización y limpieza de los

equipos. De esta manera, durante la fase de calificación prospectiva de detalle, debe

recopilarse una serie de documentación básica indispensable para el correcto

funcionamiento del sistema y para iniciar la siguiente fase (la calificación del

sistema PQ).

Finalmente se escribirá el informe de la calificación de operación, donde se

resumirán los resultados de los ensayos de operatividad y se confirmará la

existencia de todos y cada uno de los programas y procedimientos indispensables

para el correcto funcionamiento del sistema. Al igual que en el resto de informes de

fases anteriores, si se detectase algún punto posible de mejora (crítico o no crítico)

deberá constar en el informe y en el caso de detectarse algún punto crítico, éste

deberá solventarse antes de pasar a la calificación del sistema (PQ).

18

4. Calificación del sistema (PQ): una vez que los componentes del sistema de

producción de agua han sido operacionalmente verificados en función de las

especificaciones del proveedor, puede iniciarse la validación del sistema (PQ). El

objetivo de esta fase es el de verificar la consistencia y fiabilidad del proceso de

obtención de agua.

Se elaborará un plan de muestreo para la validación, el cual es de vital

importancia ya que de la frecuencia, duración y puntos de muestreos utilizados en

este plan, dependerá la fiabilidad de los resultados obtenidos. Posteriormente se

hará un resumen de los mismos, a partir del cual podrá fijarse el plan de muestreo

rutinario. Este plan de muestreo rutinario garantizará en el futuro, el correcto

control de los diferentes parámetros fisicoquímicos y microbiológicos del agua

obtenida. Así mismo, a partir de los resultados obtenidos en la validación del

sistema (PQ) podrá optimizarse la frecuencia de la limpieza y del programa de

mantenimiento.

El proceso de calificación del sistema (PQ) debe ejecutarse en tres fases:

1ª fase: durante esta primera fase, se determinarán los factores críticos

operacionales. Se recomienda para ésta fase, tomar muestra de cada etapa de

purificación del agua y en cada punto de uso, diariamente durante dos a cuatro

semanas. El procedimiento de muestreo para cada punto de uso debe reflejar el

método de extracción de la muestra. Al final de esta fase (de 2 a 4 semanas) el agua

ha de ser de la calidad deseada.

2ª fase: la segunda fase de la validación del sistema consiste en demostrar que el

sistema producirá el agua de la calidad deseada cuando se opere de acuerdo con los

procedimientos establecidos previamente. Las muestras son realizadas como en la

fase inicial y durante el mismo período de tiempo. Al final de esta fase los datos

deben demostrar que el sistema continuará produciendo la calidad del agua deseada,

y la misma es apta para ser empleada en la producción de medicamentos.

3ª fase: la tercera fase de la validación está diseñada para demostrar que cuando

el sistema está operando después de un largo período de tiempo, se producirá de

forma consistente un agua de la calidad deseada. La toma de muestras en esta fase

19

se ajustará al plan de control rutinario. El sistema se puede considerar validado

cuando se han recopilado durante un año los datos obtenidos según el plan de

control rutinario y éstos son correctos. (Informe 39 OMS, 2005).

Una vez validado el sistema de producción de agua se ha asegurado la

confiabilidad del proceso. Pero esta confiabilidad está condicionada al riguroso

cumplimiento de todos los programas y procedimientos implantados durante el

desarrollo de la validación.

Para cumplir con el primer objetivo de esta investigación es necesario iniciar un

proceso de documentación que continúe con el estudio detallado del proceso de

purificación de agua.

En primera instancia debe definirse el Requerimiento de Usuario, esto es un

documento que describe las expectativas económicas, técnicas, y organizacionales

del contratante (usuario), en relación a la instalación y operación del nuevo Equipo,

Sistema, Área de Fabricación o Proyecto, definiendo los objetivos y propósitos de

estas. Representan el primer paso del ciclo de vida del proyecto. Los requerimientos

de usuario deben ser inequívocamente identificados, claros, comprobables,

priorizados, calificables, revisados y aprobados. (SOP nº PG-GC-1-D-057-01)

La conformidad de estos requerimientos aprobados versus las especificaciones

técnicas debe ser corroborada durante la Calificación de Diseño. Debe realizarse una

comparación documentada entre las especificaciones técnicas del proveedor o

responsable de ejecutar el proyecto, contra los requerimientos de usuario del cliente

con el fin de demostrar que al menos los requerimientos mandatarios han sido

satisfechos.

Laboratorios Vargas S.A. se rige por los criterios de calidad de agua purificada

establecido por la Organización Mundial de la Salud en sus informes Nº 32, 36, 39 y

40. A partir de estos documentos fueron extraídos los requerimientos de usuario que

se enumeran a continuación.

El agua purificada será preparada a partir de una fuente de agua potable.

Como un requisito mínimo de calidad, el agua de alimentación debe cumplir

las especificaciones de la farmacopea para pureza química y microbiológica,

20

y será protegida de la contaminación y la proliferación microbiana. ( Informe

39, anexo 3)

No hay métodos prescritos para la producción de agua purificada en las

farmacopeas. Cualquier técnica o secuencia de técnicas calificada

apropiada puede ser utilizada. Usualmente los procesos de intercambio

iónico, ultrafiltración y/o osmosis inversa son utilizados. La destilación

también puede ser empleada. ( Informe 39, anexo 3)

El sistema de distribución de agua purificada debe consentir la

sanitización química (incluyendo agentes como el ozono). ( Informe 39,

anexo 3)

La tubería del ciclo de agua purificada será fabricada con acero inoxidable

AISI 316L, pasivado. El acabado interno debe tener una rugosidad

superficial no superior a 0.8 micrómetros de rugosidad aritmética promedio

(Ra). Todos los componentes y materiales deben ser soportados por

certificados. Las bombas de circulación deben ser de un diseño sanitario.

Los manómetros deben estar separados del sistema por membranas.

Válvulas de diafragma de tipo sanitaria deben ser usadas. ( Informe 39,

anexo 3)

Las soldaduras del ciclo de agua serán realizadas en ambiente inerte del

tipo orbital con equipo automático. La calificación del operador será

documentada y cada soldadura será provista de certificado (Informe 39,

anexo 3).

El sistema de distribución de agua purificada será constituido por un ciclo

cerrado en el cual el agua circulará en modo continuo. El diseño del

sistema debe garantizar la longitud más corta posible. ( Informe 39, anexo

3)

El sistema de distribución no contará con ramales muertos dentro de los

cuales el agua purificada pueda estancarse y favorecer fenómenos de

proliferación bacteriana. Los ramales muertos de más de 1.5 veces el

diámetro de la tubería serán evitados en la instalación de la tubería.

21

El agua en circulación del ciclo de distribución será mantenida a una

velocidad que asegure el carácter turbulento de movimiento.

El diseño de las tuberías debe ser continuo y debe propiciar una inclinación

de aproximadamente 2 % para permitir el drenaje total. El loop debe

diseñarse para tener una velocidad del agua no inferior a 1.5 m/s.

Las partes en contacto con el producto serán fabricadas en acero inoxidable

(AISI 316L preferiblemente) o en un material adecuado acorde a las

Buenas Prácticas de Manufactura actuales. La tubería será electro pulida

internamente y pasivada. Las uniones de tuberías deberán hacerse con

soldadura tipo orbital automática. No debe haber ningún accesorio roscado

en el sistema. Las partes de plástico que están en contacto con el producto

serán de teflón o tygon.

El acabado de las partes en acero en contacto con el producto debe tener

una rugosidad superficial no superior a 0.8 micrómetros de rugosidad

aritmética promedio (Ra).

Se utilizarán accesorios sanitarios de acero inoxidable donde la tubería se

una con válvulas, tanques y otros equipos. Las válvulas de bola no se

consideran sanitarias ya que al cerrarse queda agua estancada. Se

recomienda el uso de válvulas de membrana. Las válvulas deben ser de

diafragma en acero inoxidable 316 L con membrana de teflón. Los

componentes instalados deben ser de diseño sanitario y cumplir con la

regla de 3D para los tramos muertos.

Las bombas empleadas deben ser tipo sanitaria 316 L, con acabado interior

240 Gritt o electro pulido, conexiones sanitarias no roscadas, posibilidad de

drenaje completo. Sellos de cerámica, silicón o teflón sanitario, que no

permita el desprendimiento de partículas

El intercambiador de calor debe ser construido en acero inoxidable 316L.

Diseño sanitario de doble placa o doble plato (doble tubo concéntrico) para

eliminar la posibilidad de contaminación cruzada con el fluido de

intercambio térmico. Electro pulido y pasivado.

22

El agua purificada suministrada en los puntos de uso tendrá las siguientes

características químicas y biológicas:

TOC < 0.5 mg/l (= 500 ppb)

Conductividad < 1.1 µS/cm a 20ºC

Número total de gérmenes aeróbicos < 100 CFU/ml

2.5.1. Control de cambios

De acuerdo con el Procedimiento Estándar de Operación nº GCD000169

emitido por Laboratorios Vargas S.A, un control de cambio es un procedimiento

escrito que aplica para requerimientos de cambio de fórmula, proceso, materias

primas, productos intermedios, componentes de envase y empaque,

almacenamiento, análisis, documentos, áreas, servicios críticos y equipos, que

pueden impactar sobre la calidad, la potencia, la identidad, o la pureza de los

productos manufacturados/ empacados en Laboratorios Vargas S.A.

En la figura 2.2 se indica de manera general el proceso de emisión de Control de

Cambio.

23

Figura 2.2. Proceso de emisión de Control de Cambio.

24

CAPITULO III

METODOLOGIA

El proyecto se desarrolló en cuatro fases enfocadas en el cumplimiento de cada

objetivo específico. La primera fase estuvo orientada hacia un proceso de inducción,

documentación y estudio detallado del proceso de purificación de agua que se lleva a

cabo actualmente. La segunda fase consistió en la evaluación del proceso, para

realizar posteriormente las propuestas de mejoras e implementación de las mismas.

La tercera fase estuvo dirigida hacia la documentación de cambios y determinación

de impacto de acciones mediante la calificación IQ y OQ. Por último, la cuarta fase

se enfocó en la demostración de fiabilidad y robustez mediante calificación PQ. A

continuación se muestra con detalle la metodología mencionada anteriormente.

3.1. Inducción, documentación y estudio detallado del proceso de purificación de

agua.

Durante esta fase se llevó a cabo una revisión documental exhaustiva, en la cual se

manejó información proveniente de manuales de operación, SOP, requerimientos de

usuarios, normativas vigentes tanto nacionales como internacionales (Gacetas

Oficiales, BPM, Normas AEFI, USP, Informes OMS, entre otros),trabajos de

investigación anteriores, protocolos y reportes de calificaciones anteriores, correos

informativos y cualquier otra fuente de información relacionada con el proceso de

purificación de agua, proceso de calificación de sistemas y con el funcionamiento de

la Planta Purificadora ORION 6000 TTS.

3.2. Evaluación del proceso

Para determinar el tipo de mejoras que se pueden efectuar en la planta purificadora

es necesario evaluar su condición actual. Dicha acción se ejecutó en primer lugar

mediante la revisión de documentación relacionada al sistema, como planos,

manuales, historiales de operación y mantenimiento de los componentes. Luego se

realizaron inspecciones tanto de estructura externa como interna y se consultó con el

personal operador de la planta acerca del estado de los equipos en las últimas

operaciones de mantenimiento interno efectuado.

3.3. Propuestas de mejora e implementación

Una vez conocidos los requerimientos y regulaciones del agua purificada, así como

el proceso de producción y estado de la misma, se procedió a definir las posibles

causas del problema. Para ello se analizaron los problemas operacionales que pueda

presentar cada uno de los equipos que constituyen la Planta ORION. Una vez

establecidas las posibles fallas, se plantearon alternativas para corregirlas.

Posteriormente se ejecutó un nuevo análisis del proceso para estudiar la influencia

de los cambios implementados.

3.4. Documentación de los cambios

La implantación de las propuestas requirió la solicitud de un Control de Cambios,

puesto que algunas de las modificaciones planteadas implican el cambio de ciertos

componentes que pueden influir en la calidad de los productos manufacturados en

Laboratorios Vargas S.A.

Para obtener la autorización que permitió modificar componentes de la planta se

consignó la Solicitud de Cambio, para lo cual se recopiló toda la información

relacionada con la descripción detallada de la problemática actual, junto con la

solución propuesta, el tipo de cambio sugerido y duración del mismo, área afectada,

departamento encargado de ejecutar y velar por las adecuada implementación del

cambio, especificaciones del material empleado actualmente (arena y grava),

características del material recomendado (resina de retención de turbidez o zeolita),

resultados donde se evidencia que el filtro de arena no es capaz de retener

partículas menores que 10 micras, documentación soporte suministrada por el

26

fabricante, justificación e impacto del cambio. Todo esto acompañado de su

respectiva documentación, la cual fue sometida a un proceso de revisión y discusión

antes de recibir la pre-aprobación que permitió la ejecución de los mismos.

3.4.1. Calificación de Instalación IQ.

El proceso de IQ se llevó a cabo con el objetivo de demostrar que la instalación del

Sistema de generación y distribución de agua purificada cumplió con los

requerimientos de usuario, especificaciones técnicas y recomendaciones de los

fabricantes, luego de realizado el cambio de media filtrante del filtro ubicado en la

entrada de la planta ORION, a fin de mejorar la calidad del agua de entrada a la

ósmosis y los CEDI.

Para la elaboración del reporte IQ se recopiló toda la información relacionada con

los siguientes aspectos:

Documentos de compra, despacho y recepción, entre los cuales se encuentran

los requerimientos de usuario, cotizaciones, orden de compra, factura,

documentos de envío y recepción.

Documentos del fabricante, donde destaca el manual de instalación, manual

de operación, manual de mantenimiento, lista de repuestos, esquema o foto

del sistema, y otros documentos adicionales como por ejemplo el libro de

datos del filtro bicapa y el catalogo de especificaciones de zeolita.

Documentos generados por Laboratorios Vargas como por ejemplo el libro de

registros (Log Book), Plan de mantenimiento preventivo, Plan de

calibración, SOP de operación o instructivo, SOP de limpieza, SOP de

mantenimiento preventivo, Evaluación de seguridad, registros de

entrenamiento y correos informativos.

Especificaciones técnicas de los componentes, incluyendo el código o nº de

parte, fabricante, modelo y serial.

Especificaciones de los servicios, indicando el origen, uso, especificación del

fabricante y valor en sitio.

Condiciones ambientales y físicas, reportando la especificación suministrada

por el fabricante y el valor en sitio.

27

Listado de filtros instalados en el sistema con sus especificaciones,

incluyendo código, fluido a tratar, tipo de filtro, marca, modelo, porosidad/

eficiencia, ubicación y frecuencia de revisión.

Listado de materiales de las partes del equipo en contacto con el producto

incluyendo el tratamiento o limpieza realizada a dicha superficie.

Listado de los instrumentos asociados con el sistema, incluyendo el código,

ubicación, frecuencia de calibración, fecha de calibración, plan de calibración

y certificado de calibración.

3.4.2. Calificación de Operación OQ.

La OQ de operación se llevó a cabo con el objetivo de verificar que las

modificaciones realizadas no alteraron el funcionamiento de todos los componentes

del sistema, y que permanezcan cumpliendo tanto los requisitos del fabricante como

los requerimientos de Laboratorios Vargas, S.A, luego de la ejecución del Control de

Cambio.

Para ello se llevaron a cabo una serie de pruebas con el propósito de verificar que

la velocidad del agua dentro de la red de distribución cumplió con las condiciones

que evitan un flujo laminar por baja velocidad, bajo distintas condiciones de

consumo de agua. El criterio de aceptación establece que la velocidad del agua

dentro de la red no debe ser inferior a 1.5 m/s.

La prueba se llevó a cabo empleando los indicadores de flujo instalados en el

sistema de distribución (Salida del ORION y retorno al tanque), verificando la

velocidad de circulación del agua en el sistema en las siguientes condiciones de

consumo de agua reflejadas en la tabla 3.1.

28

Tabla 3.1 Condiciones para la prueba de velocidad en la red de distribución.

Caso Tanque de

Almacenamiento Reactores en Consumo

Condición 1 A 90% de su

volumen (9000 l)

Todos los reactores de Preparación Líquidos

Antiexplosivos: Reactor 6000 l (Cuarto 6042-D),

Reactor 4000 l (Cuarto 6042-B), Reactor 2000 l

(Cuarto 6042-C). Los demás sin consumo. Volumen

total 12000 l. Condición 2

A 50 % de su

volumen (5000 l)

Condición 3 A 90% de su

volumen (9000 l)

Todos los reactores de Preparación Líquidos:

Reactor 4000 l (Cuarto 6041-E), Reactor 2000 l

(Cuarto 6041-D), Reactor 500 l (Cuarto 6041-C),

Reactor 500 l (Cuarto 6041-B). Los demás sin

consumo. Volumen total 7000 l. Condición 4

A 50 % de su

volumen (5000 l)

Condición 5 A 90% de su

volumen (9000 l) Todos los reactores de Preparación Líquidos

Especiales: Reactor 6000 l (Cuarto 6032-A), Reactor

500L (Cuarto 6032-B). Los demás sin consumo.

Volumen total 6500 l. Condición 6 A 50 % de su

volumen (5000 l)

Condición 7 A 90% de su

volumen (9000 l) Sistema de Limpieza en Sitio (CIP) y Reactor 6000

l (Cuarto 6042-D). Los demás sin consumo. Volumen

total 1100 l. Condición 8

A 50 % de su

volumen (5000 l)

Con estas pruebas también se verificó que la tasa de producción de agua purificada

de la planta ORION sea mayor o igual que el consumo de los reactores, a manera de

garantizar que el tanque de almacenamiento no alcanzará niveles mínimos.

3.5. Demostración de fiabilidad y robustez mediante calificación PQ.

La Calificación de Desempeño se efectuó con la finalidad de establecer y verificar

de forma documentada, las pruebas que se realizaron para la culminación exitosa de

29

la Calificación de Desempeño del Sistema de Generación y Distribución de Agua

Purificada, que suplirá las áreas de Fabricación y Llenado de Semisólidos y

Fabricación de Líquidos, posterior al reemplazo de media filtrante del Filtro ubicado

en la entrada de agua potable de la planta ORIÓN, documentado en el Control de

Cambios VARGAS-GEN-017, a fin de asegurar que el sistema funcionó según los

procedimientos establecidos y trabajó consistentemente en el tiempo dentro de los

parámetros establecidos dentro de los estándares de calidad de Laboratorios Vargas,

S.A.

La PQ de este sistema se realizará en tres fases. La fase I duró cuatro semanas,

durante ese tiempo se realizaron muestreos fisicoquímicos y microbiológicos diarios

en todos los puntos de uso. Se establecieron los parámetros operacionales, se

desarrollaron los procedimientos operacionales, limpieza, sanitización y

mantenimiento. Durante el desarrollo de esta fase el agua no pudo ser usada en

producción.

Previo al inicio del muestreo se realizó una inspección de cada punto de uso para

corroborar que los mismos se encuentran en condiciones óptimas. En caso contrario,

el inconveniente debe ser corregido antes de comenzar la toma de muestras.

La Tabla 3.2. indica los análisis fisicoquímicos que se llevaron a cabo con su

respectivo criterio de aceptación.

30

Tabla 3.2. Especificaciones Fisicoquímicas del Agua Purificada en el sistema.

ESPECIFICACIÓN LÍMITE

Aspecto Líquido Claro

Color Incoloro

Olor Inodoro

Sabor Insípido

pH Min.: 5.5 - Máx.: 7.0

Conductividad 1.3 S/cm a 25 ºC

TOC Máx.: 500 ppb

De igual manera, en la Tabla 3.3. se detallan los análisis microbiológicos

efectuados, incluyendo los criterios de aceptación.

Tabla 3.3. Especificaciones Microbiológicas del Agua Purificada en el sistema.

ÍTEM LÍMITE

Aerobias mésofilas < 100 UFC/ ml.

Presencia de E Coli Fecal Ausente / 100 ml.

Pseudomona Especie Ausente / 100 ml.

Coliformes Ausente / 100 ml.

Ambos análisis se efectuaron en un conjunto de puntos de uso, los cuales se

describen en la tabla 3.4.

31

Tabla 3.4. Descripción de los puntos de uso pertenecientes a las áreas en calificación.

CÓDIGO UBICACIÓN

M1 Entrada Agua Potable ORION

SV1 Entrada Agua Potable ORION

SV2 Salida de los suavizadores

SV4 Salida de la Osmosis Reversa

SV8 Salida de la planta de agua purificada ORIÓN

50-HV-07

Salida del Tanque de Almacenamiento

(después de las bombas)

50-HV-29 Retorno al Tanque de Almacenamiento

50-HV-23 Entrada al Intercambiador de Calor

50-HV-31 Alimentación al Tanque 20637

AP-LIF-01 Cuarto 6045-M: reserva

AP-LIF-02 Cuarto 6045-J: reserva

AP-LIF-03 Cuarto 6045-G: almacenamiento de líquidos tanque 6000L

AP-LIF-04 Cuarto 6045-C: almacenamiento de líquidos tanque 4000L

AP-LIF-05 Cuarto 6046: cuarto de lavado

AP-LIF-06 Cuarto 6042-D: preparación de líquidos antiexplosivos

AP-LIF-07 Cuarto 6042-C: preparación de líquidos antiexplosivos reactor

AP-LIF-08 Cuarto 6042-B: preparación de líquidos antiexplosivos reactor

32

AP-LIF-09 Cuarto 6042-B: preparación de líquidos antiexplosivos

AP-LIF-10 Cuarto 6041-E: preparación de líquidos reactor 4000L

AP-LIF-11 Cuarto 6041-D: preparación de líquidos reactor 2000L

AP-LIF-12 Cuarto 6041-C: preparación de líquidos reactor 500L

AP-LIF-13 Cuarto 6041-B: preparación de líquidos reactor 500L

AP-LIF-14 Cuarto 6040: cuarto de lavado

AP-LIF-15 Cuarto 6032-B: preparación de líquidos especiales reactor

AP-LIF-16 Cuarto 6032-A: preparación de líquidos especiales reactor

AP-LIF-17 Patio de servicios: Sistema CIP

AP-SEM-01 Cuarto 6007: preparación de cremas I MMU

AP-SEM-02 Cuarto 6010: cuarto de lavado

AP-SEM-03 Cuarto 6013: preparación de cremas II MMU

AP-SEM-04 Cuarto 6025: fabricación de supositorios

AP-SEM-05 Cuarto 6028: llenado supositorios

AP-SEM-06 Cuarto 6030: cuarto de lavado

En la fase II se deben realizar muestreos microbiológicos y físico-químicos diarios

en la retroalimentación al tanque, así como después de cada paso de purificación, y

muestreos semanales, tanto microbiológicos como físico-químicos en los demás

puntos de uso. Luego de la aprobación de la fase I, el agua puede ser usada en

producción. En esta etapa, se debe demostrar que, al emplear los procedimientos

33

desarrollados en la fase anterior, el sistema producirá consistentemente agua de la

calidad deseada.

La fase III debe demostrar que el sistema producirá consistentemente agua con la

calidad deseada, durante un largo periodo de tiempo, a pesar de las perturbaciones

que puedan ocurrir sobre el sistema. Se elaborará un plan reducido de toma de

muestras con los puntos que quedarán en el plan rutinario. La duración total de la

Calificación de Desempeño es de 52 semanas (un año), dejando 44 semanas para la

fase III.

La Figura 3.1. muestra de forma esquemática el proceso de Calificación de

Desempeño

Figura 3.1. Fases para la Calificación de Desempeño del Sistema de Agua

Purificada.

34

CAPITULO IV

RESULTADOS Y DISCUSION

4.1. Descripción del sistema de purificación del agua

Laboratorios Vargas S.A. cuenta con un sistema integrado ORION 6000 TTS para

el tratamiento de agua, capaz de cumplir con las especificaciones previamente

establecidas. El mismo es capaz de producir 6000 litros de agua purificada por hora.

Dicho sistema es sanitizado térmicamente, integrado como unidad paquete que

utiliza agua potable y la transforma en agua purificada. Está diseñado para trabajar

continuamente y produce agua purificada todo el tiempo, exceptuando cuando se

está sanitizando o durante la limpieza y el mantenimiento.

La Figura 4.1. representa una vista frontal de la planta de agua purificada ORION

6000 TTS.

Figura 4.1. Planta Purificadora ORION 6000 TTS

La Figura 4.2. representa el Diagrama de Flujo de Proceso que resume el

funcionamiento de la Planta de Agua Purificada ORION 6000 TTS.

Figura 4.2. Diagrama de flujo de proceso correspondiente a la planta ORION

6000 TTS.

A continuación se describe el proceso de purificación del agua ejecutado por la

Planta Purificadora ORION 6000 TTS.

La fase de pretratamiento del agua inicia con el paso de la misma a través de un

filtro de arena y antracita que antecede a la entrada del sistema ORION, con la

finalidad de retener las impurezas que acompañan al agua de alimentación. La

Figura 4.3. representa la configuración de este equipo.

36

Figura 4.3. Distribución de las capas del filtro de arena.

Al salir del filtro, el agua pasa por dos suavizadores encargados de remover la

dureza del agua previniendo la incrustación de la membrana de OR y del módulo

CEDI, el cual se representa en la Figura 4.4.

Figura 4.4. Suavizador de agua.

Fuente: Manual de Operación ORION 6000 TTS

37

Los suavizadores están provistos de Carbosoft®, una combinación de carbón

activado con resinas de intercambio iónico, el cual lleva a cabo dos funciones

fundamentales. En primer lugar, el carbón activado se encarga de remover el cloro

del agua para prevenir el daño causado por la oxidación de la membrana de OR y el

módulo CEDI. Por otro lado, la resina suavizadora remueve la dureza del agua

previniendo la incrustación de la membrana de OR y el módulo CEDI mediante el

intercambio de calcio y magnesio (iones de dureza) en el agua por iones de sodio,

presentes en los lechos de intercambio iónico.

Cuando todos los iones de sodio en la resina han sido intercambiados, esta se agota

y no podrá remover la dureza del agua posteriormente. Es por ello que requiere que

sea sometida a un proceso de regeneración que consiste en hacer circular un

concentrado de sal común (Cloruro de sodio) a través de la resina para desplazar los

iones de dureza con iones de sodio para que pueda volver a remover la dureza del

agua.

Durante un proceso normal, el agua pasa por las dos unidades suavizadoras en

serie, lo cual provee un alto grado de suavización del agua. Sin embargo, ambos

suavizadores están hechos para operar de manera individual, para que una unidad

pueda salir de producción durante el proceso de regeneración, mientras la otra sigue

suministrando agua suavizada. Cada suavizador tiene conectado un sensor de

dureza para iniciar regeneración cuando sea necesario. Los suavizadores están

bloqueados internamente para que se regenere uno solo a la vez.

Adicionalmente, un cartucho de filtración de 5 micras está localizado aguas abajo

de los suavizadores para remover partículas del agua, protegiendo el sistema de OR.

Indicadores de presión local son usados como guías para el cambio del cartucho de

filtración. Cuando la presión cae hasta 1.5 bar se debe efectuar el cambio.

Después del filtro de cartucho se encuentra un monitor de cloro, que proporciona

seguridad contra el daño del cloro, activando una alarma al PLC el cual apaga el

sistema cuando hay altos niveles de cloro en el agua hacia la unidad de OR.

Un tanque multiuso habilita la presión y el flujo de agua dentro del sistema

OR/CEDI para que pueda ser controlada en cualquier momento. También se emplea

38

como cámara de producción de agua caliente para la sanitización, como tanque de

limpieza en sitio (CIP) para la OR y el módulo CEDI y como tanque de expansión

durante la sanitización.

El tanque incluye los siguientes componentes:

Bola de rocío en la OR, la cual asegura que todas las superficies internas

estén húmedas durante el servicio y la operación CIP.

Línea de ventilación que permite la operación atmosférica del tanque para

prevenir la entrada de insectos y algunas partículas contaminantes.

Conexión CIP

Conexión de retorno concentrada CEDI

Sensor de nivel

Calentador eléctrico interno con un termostato integrado de protección para

altas temperaturas.

Termómetro de resistencia de platino para medir la temperatura del tanque,

asegura que el agua a temperaturas mayores de 40 ºC no se suministren a la

OR durante la operación normal de servicio.

Válvula manual de desagüe en la salida del tanque que permite vaciar el

tanque para limpieza y otros ciclos de operación.

Una conexión de agua purificada, permitiendo el reciclo de la misma en

periodos de desuso.

Una apertura en el tope del tanque para adicionar químicos durante el CIP y

para inspecciones generales.

A continuación se ubica el modulo de ósmosis reversa, que se encarga de purificar

el agua pasándola a través de una membrana permeable para producir agua

purificada. La unidad de ósmosis reversa consta de tres recipientes de alta presión

de acero inoxidable, conectados en serie y equipados con elementos sanitizables con

agua caliente.

El agua producto del módulos de OR es recolectada en un distribuidor de acero

inoxidable donde el caudal, la conductividad y la temperatura son monitoreados. El

rechazo abandona el módulo de OR, pasa por un sensor de presión y es dividido en

39

dos corrientes, una es recirculada al tanque multipropósito y la otra va directo al

drenaje.

Luego se encuentra el módulo desgasificador cuya finalidad es incrementar el

desempeño del módulo CEDI, donde los niveles de dióxido de carbono en el agua son

altos.

Los módulos desgasificadores en acero inoxidable son montados verticalmente y

contienen miles de fibras hidrofóbicas huecas que son impermeables al agua pero

permiten el paso de gases a través de ellas. Tienen una disposición similar a un

intercambiador de calor. El agua pasa a través del lado externo y el aire filtrado

pasa a través de las fibras huecas, separando el dióxido de carbono del agua.

Posteriormente el agua circula a través del modulo de electrodesionización

continua, que se encarga de producir agua de alta pureza usando membranas de

iones selectivos, resinas de intercambio iónico y electricidad. El módulo CEDI

comprende membranas permeables de aniones y cationes alternadas. El espacio

entre las membranas está configurado para provocar que el liquido fluya entre los

compartimientos con entradas y salida. Los compartimientos están vinculados por la

membrana del anión orientada al ánodo y las membranas del catión orientadas al

cátodo. A continuación se describe el funcionamiento del módulo CEDI (ver Figura

4.5.):

1. La alimentación del agua entra en el sistema y fluye a través de los

compartimientos de membranas/resinas. La corriente de alimentación fluye

paralela a la superficie de la membrana.

2. La resina captura iones disueltos.

3. Los conductores de electricidad potencial capturan cationes a través de las

membranas de catión y captura aniones a través de la membrana del anión.

4. Las membranas permeables de cationes transportan cationes como por

ejemplo el sodio, saliendo del compartimiento del diluido, pero evita que los

aniones abandonen el compartimiento del concentrado.

40

5. Las membranas permeadas de aniones transportan aniones, como por ejemplo

cloruro, fuera del compartimiento del diluido, pero evita que los aniones

abandonen el compartimiento del concentrado.

6. Las corrientes residuales se encargan de remover los iones concentrados del

sistema.

Figura 4.5. Módulo de Electrodesionización Continua.

Un sensor final de conductividad y temperatura está colocado en la tubería de agua

producto para monitorear la calidad de agua producto antes de salir de la planta.

4.2. Análisis del problema

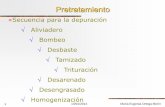

Al profundizar en las posibles causas del problema, se manejó como hipótesis