Efecto Del Flujo Turbulento en Corrosion de Soldaduras de Aceros

-

Upload

demiancito06 -

Category

Documents

-

view

219 -

download

1

description

Transcript of Efecto Del Flujo Turbulento en Corrosion de Soldaduras de Aceros

UNIVERSIDAD VERACRUZANA

INSTITUTO DE INGENIERIA

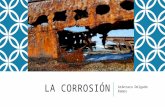

“EFECTO DEL FLUJO TURBULENTO EN

LA CORROSIÓN DE SOLDADURAS DE ACEROS

DE ALTA RESISTENCIA”

T E S I S

QUE PARA OBTENER EL GRADO DE:

MAESTRO

EN INGENIERÍA DE CORROSIÓN

P R E S E N T A:

DAVID CABRERA DE LA CRUZ

DIRECTOR DE TESIS:

DR. RICARDO GALVÁN MARTÍNEZ lll

BOCA DEL RIO, VER. 2013

DMC

Agradecimientos...

A toda mi familia, mis padres, mis tíos, primos y a mi novia, gracias por todo...

Doy también gracias a Dios por estar siempre presente en mi vida.

A mis amigos del posgrado, Milagros, David, Daniel y Edgar, gracias por los momentos tan

buenos que hemos pasado durante estos dos años, por siempre estar apoyándonos y

dándonos ánimos cuando estábamos a punto de tirar la toalla, por todos esos desvelos

juntos y por su amistad, espero que perdure mucho tiempo.

A mi asesor, Dr. Ricardo Galván Martínez. Gracias por enseñarme y hacer de mi un buen

estudiante, gracias por su gran amistad, la confianza y el apoyo que me ha brindado durante

estos años.

A la unidad anticorrosión: Dr. Ricardo Orozco, Dr. Enrique Martínez†, Dr. Ricardo Galván,

Dr. Alejandro Vargas, Dr. José Luis Ramírez y al Dr. Gonzalo Galicia por brindarme los

conocimientos que he obtenido de ustedes.

A la directora del Instituto de Ingeniería la Dra. Estela Montes Carmona por apoyarme

desde la licenciatura y en los últimos momentos de la maestría, gracias por todo.

Al Consejo Nacional de Ciencia y Tecnología (CONACyT), gracias por la beca brindada

para la realización de mis estudios de maestría.

Al instituto de investigaciones metalúrgicas de la Universidad Michoacana de San Nicolás

de Hidalgo por permitirme realizar parte del presente trabajo de maestría en sus

instalaciones y en especial al Dr. Rubén Torres.

Al instituto de ingeniería de la Universidad Veracruzana por ser mi casa de estudio así

mismo por realizar parte del presente trabajo de maestría.

"El que da, no debe volver a acordarse; pero el que recibe nunca debe olvidar"

David C.

Índice

Unidad Anticorrosión -UV

ÍNDICE PAGINA

CAPITULO 1. INTRODUCCIÓN

1.1 INTRODUCCIÓN ................................................................................................................ I

1.2 JUSTIFICACIÓN ............................................................................................................... III

1.3 OBJETIVOS ....................................................................................................................... IV

1.4 HIPÓTESIS ......................................................................................................................... V

CAPITULO 2. ANTECENDENTES

2.1 Corrosión .............................................................................................................................. 1

2.2 Corrosión Proceso Electroquímico ....................................................................................... 2

2.3 Clasificación de los procesos de corrosión ........................................................................... 3

2.3.1 Clasificación según el medio ............................................................................................. 3

2.3.2 Clasificación según su morfología .................................................................................... 3

2.4 Termodinámica de la corrosión ............................................................................................ 4

2.4.1 Energía libre de Gibbs ....................................................................................................... 4

2.4.2 Potencial de Electrodo: Potencial Estándar ....................................................................... 4

2.4.3 Serie de fuerza electromotriz (FEM) ................................................................................. 4

2.4.4 Electrodos de referencia .................................................................................................... 6

2.4.5 Ecuación de Nernst ............................................................................................................ 7

2.4.6 Diagrama de Pourbaix ....................................................................................................... 7

2.5 Cinética de corrosión ............................................................................................................ 9

2.5.1 Ley de Faraday .................................................................................................................. 9

2.5.2 Densidad de corriente de intercambio ............................................................................. 10

2.5.3 Teoría de potencial mixto ................................................................................................ 10

2.5.4 Polarización y sobrepotencial .......................................................................................... 11

2.5.5 Doble capa electroquímica .............................................................................................. 12

2.6 Técnicas electroquímicas .................................................................................................... 14

2.6.1 Ruido Electroquímico (RE) ............................................................................................. 14

2.6.2 Características del Ruido Electroquímico ....................................................................... 15

2.6.3 Efecto del área en las mediciones de RE ......................................................................... 15

2.6.4 Fuentes del Ruido Electroquímico .................................................................................. 16

2.6.5 Métodos de análisis del Ruido Electroquímico ............................................................... 16

2.6.5.1 Series del tiempo .......................................................................................................... 17

2.6.5.2 Métodos estadísticos ..................................................................................................... 18

2.6.5.3 Dominio de la frecuencia ............................................................................................. 21

2.6.6 Espectroscopia de Impedancia Electroquímica (EIE) ..................................................... 24

2.7 Electrodo Cilíndrico Rotatorio (ECR) ................................................................................ 25

2.7.1 Relaciones empíricas para la transferencia de masa en el flujo turbulento ..................... 27

Índice

Unidad Anticorrosión -UV

2.7.2 Uso del ECR en los estudios de la corrosión ................................................................... 31

2.8 Aceros API 5L .................................................................................................................... 32

2.8.1 Aceros API 5L – X60 ...................................................................................................... 32

2.8.2 Acero API 5L – X70 ........................................................................................................ 33

2.8.3 Proceso de soldadura por arco sumergido (SAW)........................................................... 34

2.8.4 Metalurgia de los aceros API y de sus soldaduras........................................................... 35

2.8.5 Características de la unión soldada .................................................................................. 36

2.8.6 Corrosión en soldaduras de aceros al carbono ................................................................ 37

CAPITULO 3. METODOLOGIA

3.1 Materiales y equipo ............................................................................................................ 40

3.2 Maquinado de las muestras de acero API 5L X60 y X70 .................................................. 41

3.3 Evaluación electroquímica mediante las técnicas de RE y EIE. ........................................ 43

CAPITULO 4. RESULTADOS Y ANALISIS

4.1 Presentación de resultados de la técnica de RE en condiciones estáticas y de flujo

turbulento del acero X60 MB ............................................................................................... 45

4.1.1 Pruebas electroquímicas del acero API X60 metal base (X60 MB) inmerso en agua de

mar sintética bajo condiciones estáticas y dinámicas. .......................................................... 45

4.1.2 Ecorr .................................................................................................................................. 45

4.1.3 Análisis de transientes (E y i) .......................................................................................... 46

4.1.4 Índice de localización IL ................................................................................................. 50

4.1.5 Rn ..................................................................................................................................... 50

4.1.6 Zn ..................................................................................................................................... 51

4.2 Presentación de resultados de la técnica de RE en condiciones estáticas y de flujo

turbulento del acero X60 US ................................................................................................ 53

4.2.1 Pruebas electroquímicas del acero API X60 unión soldada (X60 US) inmerso en agua de

mar sintética bajo condiciones estáticas y dinámicas. .......................................................... 53

4.2.2 Ecorr .................................................................................................................................. 53

4.2.3 Análisis de transientes (E y i) .......................................................................................... 54

4.2.4 IL ..................................................................................................................................... 58

4.2.5 Rn ..................................................................................................................................... 58

4.2.6 Zn ..................................................................................................................................... 59

4.3 Presentación de resultados de la técnica de RE en condiciones estáticas y de flujo

turbulento del acero X70 MB ............................................................................................... 61

4.3.1 Pruebas electroquímicas del acero API X70 metal base (X70 MB) inmerso en agua de

mar sintética bajo condiciones estáticas y dinámicas. .......................................................... 61

4.3.2 Ecorr .................................................................................................................................. 61

4.3.3 Análisis de transientes (E y i) .......................................................................... 62, 1, 3, 6, 8

Índice

Unidad Anticorrosión -UV

4.3.4 IL ..................................................................................................................................... 66

4.3.5 Rn ..................................................................................................................................... 66

4.3.6 Zn ..................................................................................................................................... 67

4.4 Presentación de resultados de la técnica de RE en condiciones estáticas y de flujo

turbulento del acero X70US ................................................................................................. 69

4.4.1 Pruebas electroquímicas del acero API X70 unión soldada (X70 US) inmerso en agua de

mar sintética bajo condiciones estáticas y dinámicas. .......................................................... 69

4.4.2 Ecorr .................................................................................................................................. 69

4.4.3 Análisis de transientes (E y i) .......................................................................................... 70

4.4.4 IL ..................................................................................................................................... 74

4.4.5 Rn ..................................................................................................................................... 74

4.4.6 Zn ..................................................................................................................................... 75

4.5 Vcorr obtenida por Rn del acero X60MB y X60US.............................................................. 77

4.6 Vcorr obtenida por Rn del acero X70MB y X70US.............................................................. 81

4.7 Vcorr obtenida por Rn del acero X60MB y X70MB ............................................................ 85

4.8 Análisis superficial de las muestras de acero API 5L X60 Y X70 ..................................... 89

4.9 Análisis de resultados de los valores obtenidos de la técnica electroquímica de RE ....... 101

4.10 Discusión de resultados .................................................................................................. 104

CAPITULO 5. CONCLUSIONES.......................................................................................106

BIBLIOGRAFIA

ANEXO:

Anexo A: Resultados de RE obtenidos de la prueba 2

Índice

Unidad Anticorrosión -UV

ÍNDICE DE TABLAS PAGINA

Tabla 1. Serie de fuerza electromotriz ........................................................................................ 5

Tabla 2. Correlación entre el índice de picaduras (PI) y el tipo de corrosión ......................... 21

Tabla 3. Composición química del acero API 5L – X60.......................................................... 33

Tabla 4. Composición química del acero API 5L – X70.......................................................... 34

Tabla 5. Composición química del agua de mar sintética ........................................................ 41

Tabla 6. IL obtenidos a partir de la técnica de RE en sus diferentes velocidades de flujo y en

condiciones estáticas del acero X60 MB .............................................................................. 50

Tabla 7. IL obtenidos a partir de la técnica de RE en sus diferentes velocidades de flujo y en

condiciones estáticas del acero X60 US ............................................................................... 58

Tabla 8. IL obtenidos a partir de la técnica de RE en sus diferentes velocidades de flujo y en

condiciones estáticas del acero X70 MB .............................................................................. 66

Tabla 9. IL obtenidos a partir de la técnica de RE en sus diferentes velocidades de flujo y en

condiciones estáticas del acero X70 US ............................................................................... 74

Tabla 10. IL obtenidos a partir de la técnica de RE en sus diferentes velocidades de flujo y en

condiciones estáticas del acero X60 MB y US ................................................................... 103

Tabla 11. IL obtenidos a partir de la técnica de RE en sus diferentes velocidades de flujo y en

condiciones estáticas del acero X60 MB y US ................................................................... 104

ÍNDICE DE FIGURAS PAGINA

Figura 1. Corrosión, inverso de la Metalurgia ............................................................................ 1

Figura 2. Celda Electroquímica .................................................................................................. 2

Figura 3. Diagrama de Pourbaix para el fierro ........................................................................... 8

Figura 4. Doble capa electroquímica ........................................................................................ 12

Figura 5. Sesgo de una distribución ......................................................................................... 19

Figura 6. Kurtosis de una distribución ..................................................................................... 20

Figura 7. Aspecto del ruido en corriente producido por un fenómeno aleatorio que se describe

mediante el modelo de Poisson ............................................................................................. 23

Figura 8. Sistema de Electrodo Cilíndrico Rotatorio (ECR) .................................................... 26

Figura 9. Representación esquemática del Electrodo Cilíndrico Rotatorio.............................. 26

Figura 10. Ilustracion del flujo laminar en un conducto circular ............................................. 27

Figura 103. Ecorr con respecto a la velocidad de flujo (RPM) de las muestras de acero X60 y

X70MB y X60 y X70US inmersos en agua de mar sintética ............................................... 12

Figura 104. Vcorr con respecto a la velocidad de flujo (RPM) de las muestras de acero X60 y

X70MB y X60 y X70US inmersos en agua de mar sintética ............................................... 11

Figura 11. Proceso de soldadura por arco sumergido SAW ..................................................... 34

Figura 12. Diagrama de fases Fe-Fe3C ..................................................................................... 35

Figura 13. Microestructura del metal depositado en una soldadura de arco sumergido .......... 36

Índice

Unidad Anticorrosión -UV

Figura 14. Corrosión preferencial en la ZAC de una soldadura de acero al carbono en un

ambiente acuoso .................................................................................................................... 38

Figura 15. Obtención de las muestras de trabajo del acero X60 para el estudio de la corrosión

mediante técnicas electroquímicas ........................................................................................ 41

Figura 16. Obtención de las muestras de trabajo del acero X70 para el estudio de la corrosión

mediante técnicas electroquímicas ........................................................................................ 42

Figura 17. Electrodo de trabajo para condiciones de flujo turbulento y estático .................... 42

Figura 18. Arreglo experimental utilizado en mediciones de ruido electroquímico, bajo

condiciones de flujo .............................................................................................................. 43

Figura 19. Arreglo experimental de la medición de Impedancia, usando un sistema de tres... 44

Figura 20.Reproducibilidad del Ecorr en función del tiempo de exposición de la muestra de

acero API X60 MB inmerso en agua de mar sintética en condiciones estáticas y de flujo

turbulento .............................................................................................................................. 46

Figura 21. Mediciones de RE en las series de tiempo del acero X60MB en agua de mar

sintética en condiciones estáticas .......................................................................................... 47

Figura 22. Mediciones de RE en las series de tiempo del acero X60MB en agua de mar

sintética a 1000 RPM ............................................................................................................ 47

Figura 23. Análisis de RE en las series de tiempo del acero X60 MB en agua de mar sintética

a 2000 RPM .......................................................................................................................... 48

Figura 24. Análisis de RE en las series de tiempo del acero X60 MB en agua de mar sintética

a 3000 RPM .......................................................................................................................... 48

Figura 25. Análisis de RE en las series de tiempo del acero X60 MB en agua de mar sintética

a 5000 RPM .......................................................................................................................... 49

Figura 26. Vcorr del acero X60 MB a diferentes velocidades de rotación y en condiciones

estáticas inmerso en agua de mar sintética ........................................................................... 51

Figura 27. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X60 MB, al inicio de la experimentación (T0) y a las 24hrs (T24), en condiciones

estáticas (0 RPM) y 1000 RPM ............................................................................................ 52

Figura 28. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X60 MB, al inicio de la experimentación (T0) y a las 24hrs (T24). 2000 y 3000 RPM.

.............................................................................................................................................. 52

Figura 29. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X60 MB, al inicio de la experimentación (T0) y a las 24hrs (T24). 5000 RPM ......... 52

Figura 30.Reproducibilidad del Ecorr en función del tiempo de exposición de la muestra de

acero API X60 US inmerso en agua de mar sintética en condiciones estáticas y de flujo

turbulento .............................................................................................................................. 54

Figura 31. Mediciones de RE en las series de tiempo del acero X60 US en agua de mar

sintética en condiciones estáticas .......................................................................................... 55

Figura 32. Mediciones de RE en las series de tiempo del acero X60 US en agua de mar

sintética a 1000 RPM ............................................................................................................ 55

Índice

Unidad Anticorrosión -UV

Figura 33. Mediciones de RE en las series de tiempo del acero X60 US en agua de mar

sintética a 2000 RPM ............................................................................................................ 56

Figura 34. Mediciones de RE en las series de tiempo del acero X60 US en agua de mar

sintética a 3000 RPM ............................................................................................................ 56

Figura 35. Mediciones de RE en las series de tiempo del acero X60 US en agua de mar

sintética a 5000 RPM ............................................................................................................ 57

Figura 36. Vcorr del acero X60 US a diferentes velocidades de rotación y en condiciones

estáticas inmerso en agua de mar sintética ........................................................................... 59

Figura 37. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X60 US, al inicio de la experimentación (T0) y a las 24hrs (T24), en condiciones

estáticas (0 RPM) y 1000 RPM ............................................................................................ 60

Figura 38. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X60 US, al inicio de la experimentación (T0) y a las 24hrs (T24). 2000 y 3000 RPM.

.............................................................................................................................................. 60

Figura 39. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X60 MB, al inicio de la experimentación (T0) y a las 24hrs (T24). 5000 RPM ......... 60

Figura 40.Reproducibilidad del Ecorr en función del tiempo de exposición de la muestra de

acero API X70 MB inmerso en agua de mar sintética en condiciones estáticas y de flujo

turbulento .............................................................................................................................. 62

Figura 41. Mediciones de RE en las series de tiempo del acero X70MB en agua de mar

sintética en condiciones estáticas .......................................................................................... 63

Figura 42. Mediciones de RE en las series de tiempo del acero X70MB en agua de mar

sintética a 1000 RPM ............................................................................................................ 63

Figura 43. Análisis de RE en las series de tiempo de la muestras de acero X70 MB en agua de

mar sintética a 2000 RPM ..................................................................................................... 64

Figura 44. Análisis de RE en las series de tiempo de la muestras de acero X70 MB en agua de

mar sintética a 3000 RPM ..................................................................................................... 64

Figura 45. Análisis de RE en las series de tiempo de la muestras de acero X70 MB en agua de

mar sintética a 5000 RPM ..................................................................................................... 65

Figura 45. Mediciones de RE en las series de tiempo del acero X70MB en agua de mar

sintética en condiciones estáticas ................................................................................ 1, 3, 6, 8

Figura 46. Mediciones de RE en las series de tiempo del acero X70MB en agua de mar

sintética a 1000 RPM ........................................................................ 1, 2, 3, 4, 5, 6, 7, 8, 9, 10

Figura 46. Vcorr del acero X70 MB a diferentes velocidades de rotación y en condiciones

estáticas inmerso en agua de mar sintética ........................................................................... 67

Figura 47. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X70 MB, al inicio de la experimentación (T0) y a las 24hrs (T24), en condiciones

estáticas (0 RPM) y 1000 RPM ............................................................................................ 67

Índice

Unidad Anticorrosión -UV

Figura 48. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X70 MB, al inicio de la experimentación (T0) y a las 24hrs (T24). 2000 y 3000 RPM.

.............................................................................................................................................. 68

Figura 49. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X70 MB, al inicio de la experimentación (T0) y a las 24hrs (T24). 5000 RPM ......... 68

Figura 50.Reproducibilidad del Ecorr en función del tiempo de exposición de la muestra de

acero API X70 US inmerso en agua de mar sintética en condiciones estáticas y de flujo

turbulento .............................................................................................................................. 70

Figura 51. Mediciones de RE en las series de tiempo del acero X70 US en agua de mar

sintética en condiciones estáticas .......................................................................................... 71

Figura 52. Mediciones de RE en las series de tiempo del acero X70 US en agua de mar

sintética a 1000 RPM ............................................................................................................ 71

Figura 53. Análisis de RE en las series de tiempo de la muestras de acero X70 US en agua de

mar sintética a 2000 RPM ..................................................................................................... 72

Figura 54. Análisis de RE en las series de tiempo de la muestras de acero X70 US en agua de

mar sintética a 3000 RPM ..................................................................................................... 72

Figura 55. Análisis de RE en las series de tiempo de la muestras de acero X70 US en agua de

mar sintética a 5000 RPM ..................................................................................................... 73

Figura 56. Vcorr del acero X70 US a diferentes velocidades de rotación y en condiciones

estáticas inmerso en agua de mar sintética ........................................................................... 75

Figura 57. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X70 US, al inicio de la experimentación (T0) y a las 24hrs (T24), en condiciones

estáticas (0 RPM) y 1000 RPM ............................................................................................ 76

Figura 58. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X70 US, al inicio de la experimentación (T0) y a las 24hrs (T24). 2000 y 3000 RPM.

.............................................................................................................................................. 76

Figura 59. Comparación de los espectros de impedancia obtenidos a partir de EIE y Zn del

acero X70 US, al inicio de la experimentación (T0) y a las 24hrs (T24), en condiciones de

flujo turbulento (5000 RPM) ................................................................................................ 76

Figura 60. Comparación de la Vcorr de las muestras de acero X60MB y X60US inmersos en

agua de mar sintética en condiciones estáticas. .................................................................... 77

Figura 61. Comparación de la Vcorr de las muestras de acero X60MB y X60US inmersos en

agua de mar sintética en condiciones de flujo turbulento (1000 RPM) ................................ 78

Figura 62. Comparación de la Vcorr de las muestras de acero X60MB y X60US inmersos en

agua de mar sintética en condiciones de flujo turbulento (2000 RPM) ................................ 78

Figura 63. Comparación de la Vcorr de las muestras de acero X60MB y X60CS inmersos en

agua de mar sintética en condiciones de flujo turbulento (3000 RPM) ................................ 79

Figura 64. Comparación de la Vcorr de las muestras de acero X60MB y X60US inmersos en

agua de mar sintética en condiciones de flujo turbulento (5000 RPM). ............................... 79

Índice

Unidad Anticorrosión -UV

Figura 65. Comparación de la Vcorr de las muestras de acero X70MB y X70US inmersos en

agua de mar sintética en condiciones estáticas ..................................................................... 81

Figura 66. Comparación de la Vcorr de las muestras de acero X70MB y X70US inmersos en

agua de mar sintética en condiciones de flujo turbulento (1000 RPM) ................................ 82

Figura 67. Comparación de la Vcorr de las muestras de acero X70MB y X70US inmersos en

agua de mar sintética en condiciones de flujo turbulento (2000 RPM) ................................ 82

Figura 68. Comparación de la Vcorr de las muestras de acero X70MB y X70US inmersos en

agua de mar sintética en condiciones de flujo turbulento (3000 RPM) ................................ 83

Figura 69. Comparación de la Vcorr de las muestras de acero X70MB y X70US inmersos en

agua de mar sintética en condiciones de flujo turbulento (5000 RPM). ............................... 84

Figura 70. Comparación de la Vcorr de las muestras de acero X60MB y X70MB inmersos en

agua de mar sintética en condiciones estáticas ..................................................................... 85

Figura 71. Comparación de la Vcorr de las muestras de acero X60MB y X70MB inmersos en

agua de mar sintética en condiciones de flujo turbulento (1000 RPM) ................................ 86

Figura 72. Comparación de la Vcorr de las muestras de acero X60MB y X70MB inmersos en

agua de mar sintética en condiciones de flujo turbulento (2000 RPM) ................................ 86

Figura 73. Comparación de la Vcorr de las muestras de acero X60MB y X70MB inmersos en

agua de mar sintética en condiciones de flujo turbulento (3000 RPM) ................................ 87

Figura 74. Comparación de la Vcorr de las muestras de acero X60MB y X70MB inmersos en

agua de mar sintética en condiciones de flujo turbulento (5000 RPM) ................................ 87

Figura 75. Morfología del ataque corrosivo del acero API X60 metal base inmerso en agua de

mar sintética en condiciones estáticas................................................................................... 89

Figura 76. Morfología del ataque corrosivo del acero API X60 metal base inmerso en agua de

mar sintética en condiciones de flujo turbulento (1000 RPM) ............................................. 90

Figura 77. Morfología del ataque corrosivo del acero API X60 metal base inmerso en agua de

mar sintética en condiciones de flujo turbulento (2000 RPM) ............................................. 90

Figura 78. Morfología del ataque corrosivo del acero API X60 metal base inmerso en agua de

mar sintética en condiciones de flujo turbulento (3000 RPM) ............................................. 91

Figura 79. Morfología del ataque corrosivo del acero API X60 metal base inmerso en agua de

mar sintética en condiciones de flujo turbulento (5000 RPM) ............................................. 91

Figura 80. Morfología del ataque corrosivo del acero API X60 unión soldada inmerso en agua

de mar sintética en condiciones estáticas .............................................................................. 92

Figura 81. Morfología del ataque corrosivo del acero API X60 unión soldada inmerso en agua

de mar sintética en condiciones de flujo turbulento (1000 RPM) ........................................ 93

Figura 82. Morfología del ataque corrosivo del acero API X60 unión soldada inmerso en agua

de mar sintética en condiciones de flujo turbulento (2000 RPM) ........................................ 93

Figura 83. Morfología del ataque corrosivo del acero API X60 unión soldada inmerso en agua

de mar sintética en condiciones de flujo turbulento (3000 RPM) ........................................ 94

Figura 84. Morfología del ataque corrosivo del acero API X60 unión soldada inmerso en agua

de mar sintética en condiciones de flujo turbulento (5000 RPM) ........................................ 94

Índice

Unidad Anticorrosión -UV

Figura 85. Morfología del ataque corrosivo del acero API X70 metal base inmerso en agua de

mar sintética en condiciones estáticas................................................................................... 95

Figura 86. Morfología del ataque corrosivo del acero API X70 metal base inmerso en agua de

mar sintética en condiciones de flujo turbulento (1000 RPM) ............................................. 95

Figura 87. Morfología del ataque corrosivo del acero API X70 metal base inmerso en agua de

mar sintética en condiciones de flujo turbulento (2000 RPM) ............................................. 96

Figura 88. Morfología del ataque corrosivo del acero API X70 metal base inmerso en agua de

mar sintética en condiciones de flujo turbulento (3000 RPM) ............................................. 96

Figura 89. Morfología del ataque corrosivo del acero API X70 metal base inmerso en agua de

mar sintética en condiciones de flujo turbulento (5000 RPM) ............................................. 97

Figura 90. Morfología del ataque corrosivo del acero API X70 unión soldada inmerso en agua

de mar sintética en condiciones estáticas .............................................................................. 98

Figura 91. Morfología del ataque corrosivo del acero API X70 cordón de soldadura inmerso

en agua de mar sintética en condiciones de flujo turbulento (1000 RPM) ........................... 98

Figura 92. Morfología del ataque corrosivo del acero API X70 unión soldada inmerso en agua

de mar sintética en condiciones de flujo turbulento (2000 RPM) ........................................ 99

Figura 93. Morfología del ataque corrosivo del acero API X70 unión soldada inmerso en agua

de mar sintética en condiciones de flujo turbulento (3000 RPM) ........................................ 99

Figura 94. Morfología del ataque corrosivo del acero API X70 unión soldada inmerso en agua

de mar sintética en condiciones de flujo turbulento (5000 RPM). ..................................... 100

Figura 95. Ecorr con respecto a la velocidad de flujo (RPM) de las muestras de acero X60 y

X70MB y X60 y X70US inmersos en agua de mar sintética ............................................. 101

Figura 96. Vcorr con respecto a la velocidad de flujo (RPM) de las muestras de acero X60 y

X70MB y X60 y X70US inmersos en agua de mar sintética ............................................. 102

Lista de abreviaturas y de símbolos

Unidad Anticorrosión -UV

LISTA DE ABREVIATURAS Y SÍMBOLOS

SÍMBOLO DESCRIPCIÓN UNIDADES

AR Modelo autoregresivo

A* Área superficial cm2

A Constante en el perfil universal de velocidad adimensional

a Constante de ecuación de Tafel V

B Constante de Stern-Geary V

b Pendiente de Tafel V/decada

ba Pendiente de Tafel anódica V/decada

bc Pendiente de Tafel catódica V/decada

C Capacitancia F

Cdc Capacitancia de la doble capa F

Cdp Capacitancia de la película F

dECR Diámetro del ECR m

DTF Transformada discreta de Fourier

ECR Electrodo cilindro rotatorio

E Potencial mV

E° Potencial Estándar mV

Ecorr Potencial de Corrosión mV

FFT Transformada rápida de Fourier

F Constante de Faraday C/mol

G Energía libre de Gibbs J/mol

H Entalpia

H+ Ion hidrogeno

IL

i Densidad de corriente mA/cm2

icorr Densidad de corriente de corrosión A/cm2

io Densidad de corriente de intercambio io

ilim Densidad de corriente limite A/cm2

IRMS Raíz cuadrada media de la corriente A

MB Metal base

MEM Método de máxima entropía

Lista de abreviaturas y de símbolos

Unidad Anticorrosión -UV

PSD Densidad de potencia espectral

Rp Resistencia a la polarización

RE Ruido electroquímico

Rn Resistencia del ruido electroquímico Ω/cm2

Rtc Resistencia a la transferencia de carga Ω/cm2

Re Numero de Reynolds

SC Numero de Schmidt adimencional

Sh Numero deSherwood adimensional

t Tiempo s

T Temperatura °C

US Unión soldada

V Componente de la velocidad del flujo en dirección m/s

Vcorr Velocidad de Corrosión mm/año

Zr Impedancia real Ω/cm2

Zi Impedancia imaginaria Ω/cm2

|Z| Modulo de impedancia Ω/cm2

ZAC Zona afectada por el calor

α Coeficiente de simetria adimensional

βa Coeficiente de Tafel anodico V

βc Coeficiente de Tafel catodico V

Cambio de la energia libre J/mol

Sobrepotencial o Polarización V

µ Viscosidad Kg/ms

ѵ Viscosidad cinematica m2/s

Angulo de fase grados

Velocidad de rotacion del ECR rad/seg

Densidad g/ml, g/cm3

Densidad de potencia espectral del potencial

Densidad de potencia espectral de la corriente

Resumen

Unidad Anticorrosión -UV

RESUMEN

En el presente trabajo de investigación se estudió el efecto que tiene el flujo turbulento sobre

la cinética de corrosión del cordón de soldadura y metal base de aceros de alta resistencia y

bajo carbono (aceros API 5L X60 y X70) inmersos en agua de mar sintética (norma ASTM

especificación D-1141) en condiciones de flujo turbulento.

En la evaluación electroquímica de los aceros API X60 y X70 se utilizó la técnica de ruido

electroquímico (RE). Estas mediciones fueron realizadas a diferentes velocidades de flujo

turbulento en diferentes intervalos de tiempo durante 24 horas. Para controlar las condiciones

hidrodinámicas del sistema en el laboratorio se utilizaron Electrodos Cilíndricos Rotatorios

(ECR). Una vez ensayados los electrodos de trabajo se realizó un análisis superficial para

caracterizar la película de productos de corrosión y la morfología de la corrosión mediante

microscopia electrónica de barrido (MEB).

En general se comprobó que el incremento de la velocidad de rotación de los electrodos

aumenta la velocidad de corrosión (Vcorr). Además, en el análisis superficial se pudo observar

que el tipo de corrosión de los aceros en estudio, es del tipo de corrosión localizada. Esto fue

comprobado mediante las micrografías obtenidas por la técnica de microscopia electrónica de

barrido y las series de tiempo obtenidas por ruido electroquímico.

Abstract

Unidad Anticorrosión -UV

ABSTRACT

In the present research was studied the effect of turbulent flow on the kinetics of corrosion of

the weld metal and base of high-strength steels and low carbon (API 5L X60 steels and X70)

immersed in synthetic seawater (ASTM specification D-1141) under conditions of turbulent

flow.

The electrochemical evaluation of API X60 and X70 steels technique was used

electrochemical noise (EN). These measurements were performed at different speeds of

turbulent flow at different time intervals during 24 hours. To control the hydrodynamic

conditions in the laboratory system used rotary cylindrical electrodes (RCE). Once targeted

the working electrodes surface analysis was performed to characterize the corrosion product

film and the corrosion morphology by scanning electron microscopy (SEM).

In general it was found that increasing the rotational speed of the electrodes increases the

corrosion rate (Vcorr). Furthermore, in the surface analysis it was observed that the rate of

corrosion of the steel under consideration is the type of localized corrosion. This was proven

by the technique micrographs obtained by scanning electron microscopy and the time series

obtained by electrochemical noise.

CAPITULO 1

INTRODUCCIÓN, JUSTIFICACIÓN,

OBJETIVOS E HIPÓTESIS

La mayoría de las ideas fundamentales de la ciencia son

esencialmente sencillas y, por regla general pueden ser

expresadas en un lenguaje comprensible para todos.

Albert Einstein

CAPITULO 1. Introducción, justificación, objetivos e hipótesis

Unidad Anticorrosión - UV I

1.1 INTRODUCCIÓN

El trabajo que se presenta bajo el título “Efecto del flujo turbulento en la corrosión de

soldaduras de aceros de alta resistencia” ha sido desarrollado en el Instituto de Ingeniería en la

Unidad Anticorrosión (Universidad Veracruzana) y en el Instituto de Investigaciones

Metalúrgicas (Universidad de San Nicolás de Hidalgo, Morelia).

La corrosión es definida como la destrucción o deterioro del material debido a su reacción con

el medio ambiente [1]. Esta definición de la corrosión lleva a la pregunta: ¿Por qué los metales

se corroen? La respuesta está en el campo de la termodinámica, la cual predice cuando una

reacción puede suceder o no. Una segunda pregunta lógica es ¿Cuál es la velocidad de

corrosión o el tiempo de vida útil que tendrá un material metálico o de aleación? La cinética

de corrosión puede ayudar a proporcionar una respuesta a esta pregunta [2]. Para estudiar la

corrosión de un metal se necesita conocer la estructura del metal, su composición química, el

medio corrosivo y el conocimiento electroquímico de las fases que han de seguir los átomos

metálicos en su paso de la estructura metálica al medio corrosivo [3]. La corrosión de

estructuras de acero en contacto con medios electrolíticos que contienen sales minerales es un

fenómeno de gran importancia debido a que la transportación de hidrocarburos a través de

ductos es una parte primordial en la industria petrolera. Los ductos transportan de manera

segura materia prima para refinerías, así como los productos obtenidos de éstas a los mercados

de consumo. Sin embargo, las fallas ocurridas en estos componentes han proporcionado el

aumento de su estudio e investigación, debido a que prácticamente toda la producción

petrolera de México se transporta mediante una extensa red de ductos [4,5].

Los aceros de los cuales están fabricados la mayor parte de los ductos de transporte de

hidrocarburos en territorio mexicano, son aceros bajo carbono fabricados de acuerdo a la

especificación de la API 5L [6]. Estos ductos que transportan hidrocarburos y los recipientes a

presión para el procesamiento de hidrocarburos se fabrican de acero uniendo placas mediante

procesos de soldadura como la soldadura eléctrica por arco sumergido, soldadura eléctrica por

resistencia y soldadura automática al arco en atmosfera inerte, donde la soldadura puede ser

longitudinal o helicoidal realizándose siempre a máquina. Las características generales de los

tubos, así como las de los elementos y piezas especiales que se utilicen en la instalación,

deben corresponder a las especificaciones de la norma API especificación 5L [7].

En la actualidad uno de los mayores retos es el control de la corrosión en la pared interna y

externa de ductos, antes que nada hay que tener presente las zonas más propensas a la

corrosión, ya sea por el tipo de servicio, tipo de componente, el medio en el que está expuesto

o por experiencia que se tenga del proceso. De este modo en corrosión se estudia la velocidad

con que se deterioran los metales y las formas en que dicha velocidad puede ser controlada. La

velocidad a la que tiene lugar este proceso dependerá en alguna medida de la temperatura, la

salinidad del fluido en contacto con el metal, las propiedades de los metales en cuestión y de

la velocidad de flujo. Uno de los grandes retos en el seguimiento de la corrosión es tener la

CAPITULO 1. Introducción, justificación, objetivos e hipótesis

Unidad Anticorrosión - UV II

habilidad para tener resultados precisos y de forma acelerada, que permitan extrapolar los

resultados obtenidos en el laboratorio con los procesos reales. Este proceso puede ser llevado

a cabo mediante técnicas electroquímicas destructivas y no destructivas que permitan

determinar la velocidad de corrosión (Vcorr) de un metal o aleación inmersa en un medio

corrosivo. Dentro de estas técnicas destructivas (de naturaleza acelerada) podemos mencionar

a las Curvas de Polarización (Cp), y pruebas no destructivas (de naturaleza no acelerada) es

posible mencionar a la técnica de Ruido Electroquímico (RE), ya que se desarrolla sin

perturbar al sistema debido a que no hay aplicación de voltaje [8].

La corrosión bajo condiciones de flujo turbulento depende de muchos parámetros, entre los

cuales se puede mencionar la temperatura, geometría del electrodo, velocidad de flujo, el

medio electrolítico, etc. Además, trabajos de investigación relacionados con este tema

muestran que el mecanismo de corrosión está relacionado con la difusión o transferencia de

masa, siendo una técnica nueva ya que se tiene poca información respecto a estudios de

corrosión en condiciones de flujo turbulento. La corrosión bajo condiciones de flujo

turbulento e influenciado por un proceso de transferencia de masa ha provocado la

introducción de un análisis mediante números adimensionales. Entre los números

adimensionales mas utilizados en este sistema, se pueden mencionar el número de Reynolds,

que define el tipo de flujo existente en el sistema, el número de Sherwood, que define la

velocidad de transferencia de masa y el número de Schmidt, que define las propiedades del

transporte de masa del fluido [9,10].

Utilizando la técnica de Ruido Electroquímico se llevará a cabo un análisis del

comportamiento de las soldaduras de acero de alta resistencia y bajo carbono (X60 y X70),

donde dichas soldaduras se produjeron utilizando el método de soldadura de arco sumergido

[11]. Para simular las condiciones de flujo se utilizará un sistema de Electrodo Cilíndrico

Rotatorio (ECR), el cual ha sido utilizado como un sistema de evaluación hidrodinámico y ha

tenido gran aceptación en el estudio de los fenómenos de corrosión bajo condiciones de flujo

turbulento [12,13]. Esta aceptación es debido a sus características, entre las cuales se pueden

mencionar: propiedades de transferencia de masa definidos, operación en condiciones de flujo

turbulento, cantidad de medio corrosivo pequeña, etc. Para un ECR ubicado dentro de una

celda concéntrica, la transición entre flujo laminar y flujo turbulento ocurre a un número de

Reynolds de 200 (38 RPM aprox.), esto para un cilindro de 0.01m de diametro inmerso en un

fluido de ν=110-6

m2/s (agua pura) [14].

Por último, mediante esta investigación, se ha pretendido profundizar en el estudio del

fenómeno de corrosión de las soldaduras de aceros de alta resistencia y bajo carbono en

condiciones estáticas y de flujo turbulento. No solo se ha procurado aportar datos

experimentales, sino que también se ha considerado imprescindible ahondar en los métodos,

procedimientos e investigaciones relacionadas con las técnicas electroquímicas utilizadas. De

esta forma, la investigación bibliográfica facilita la comprensión y justificación de los

resultados obtenidos.

CAPITULO 1. Introducción, justificación, objetivos e hipótesis

Unidad Anticorrosión - UV III

1.2 JUSTIFICACIÓN

Actualmente se ha incrementado la demanda de aceros con alta resistencia mecánica y

resistencia al gas amargo para la construcción de ductos que transportan hidrocarburos como

los API 5L X60 y X70. Este es el caso del acero API X70 que ha sido de mayor aceptación

por su composición química ya que responde bien al proceso de laminación en caliente, junto

con el procedimiento de enfriamiento acelerado para alcanzar el límite de fluencia y la

tenacidad que requieren las tuberías de aceros de 36 pulgadas (0.914m) de diámetro en la

industria petrolera [15,16].

Las tuberías para la extracción de petróleo pueden estar sometidos a esfuerzos y a condiciones

de flujo turbulento, acompañada por la agresividad del medio ambiente. Estas condiciones a

las cuales están expuestas, nos impulsan a investigar los posibles defectos que puedan inducir

un fallo en las estructuras, que como ha sido demostrado se encuentran fundamentalmente

localizadas en la zona afectada por el calor (ZAC), región que abarca varios milímetros desde

la línea de fusión de la soldadura. Los cambios microestructurales que en esta región se

producen, son debidos a la energía calorífica aportada por la soldadura, y cuyo ciclo térmico

genera productos de transformación, que dependen fundamentalmente de la temperatura

alcanzada, velocidad de enfriamiento y composición química del metal base. En México se ha

publicado muy poca información referente a los costos causados por el deterioro de este tipo

de aceros, por lo tanto es de suma importancia encontrar la forma de contrarrestar los daños

ocurridos por corrosión mediante el estudio de este fenómeno, buscando encontrar soluciones

prácticas y eficientes que disminuyan los costos del efecto destructivo de la corrosión.

Es por ello que la investigación se realizará con el fin de aportar información técnico-

científica del daño producido por corrosión en las soldaduras de aceros de alta resistencia y

bajo carbono (X60 y X70) en agua de mar sintética de acuerdo a la norma ASTM D-1141, en

condiciones de flujo turbulento debido a que es un método nuevo y hay poca información

respecto al efecto del flujo turbulento en la cinética de corrosión de los materiales metálicos.

Es importante mencionar que en el estudio del fenómeno de corrosión de los aceros X60 y

X70, se utilizará la técnica de ruido electroquímico (RE) que actualmente ha tenido mucha

demanda en los estudios realizados de corrosión, esto debido principalmente a que aunado a

que proporciona información cinética del sistema en estudio, también es utilizada en el estudio

de procesos de corrosión localizada.

La técnica de ruido electroquímico, permitirá tener información acerca de la cinética de

corrosión, esto quiere decir, la velocidad de corrosión ocasionada por el flujo turbulento en la

superficie de las muestras; siendo posible la identificación del tipo de corrosión ya sea:

uniforme, mixta o localizada y se justificará mediante el análisis superficial y la morfología

del acero mediante microscopia electrónica de barrido.

CAPITULO 1. Introducción, justificación, objetivos e hipótesis

Unidad Anticorrosión - UV IV

1.3 OBJETIVOS

Objetivo general.

Estudiar el efecto del flujo turbulento en la corrosión de soldaduras de aceros de alta

resistencia y bajo carbono (X60 y X70) inmersos en agua de mar sintética a diferentes

velocidades de flujo turbulento, presión atmosférica y temperatura ambiente, mediante la

aplicación de la técnica de Ruido Electroquímico (RE).

Objetivos específicos.

Determinar la influencia del flujo turbulento en la velocidad de corrosión de las

soldaduras de los aceros X60 y X70 inmersos en agua de mar sintética a presión

atmosférica y temperatura ambiente.

Determinar mediante microscopia electrónica de barrido la morfología de los

productos de corrosión de los aceros X60 y X70 después de estar expuestas en las

condiciones de estudio.

Aportar información cinética de importancia en el campo de estudio de la corrosión

producida por el agua de mar en condiciones de flujo turbulento y estáticas.

Realizar un estudio electroquímico del fenómeno de corrosión de los aceros X60 y

X70 inmersos en agua de mar sintética a condiciones estáticas, presión atmosférica y

temperatura ambiente, mediante la aplicación de la técnica de Ruido Electroquímico.

Realizar un estudio electroquímico del fenómeno de corrosión de la unión soldada de

los aceros X60 y X70 inmersos en agua de mar sintética a condiciones de flujo

turbulento (1000, 2000, 3000 y 5000 RPM), presión atmosférica y temperatura

ambiente, mediante la aplicación de la técnica de Ruido Electroquímico.

CAPITULO 1. Introducción, justificación, objetivos e hipótesis

Unidad Anticorrosión - UV V

1.4 HIPÓTESIS

CON LA APLICACIÓN DE LA TÉCNICA DE RUIDO ELECTROQUÍMICO (RE) ES

POSIBLE DETERMINAR LA CINÉTICA DE CORROSIÓN QUE OCURRE EN LAS

SOLDADURAS DE ACEROS DE ALTA RESISTENCIA Y BAJO CARBONO EN

CONDICIONES DE FLUJO TURBULENTO INMERSOS EN AGUA DE MAR

SINTÉTICA.

CAPITULO 2

ANTECEDENTES

No es posible describir el proceso del movimiento del agua a

no ser que se defina primero qué es la gravitación y cómo se

origina y cesa.

Leonardo da Vinci

CAPITULO 2. Corrosión

Unidad Anticorrosión - UV 1

2.1 Corrosión

La mayoría de la gente está familiarizada con la corrosión de una forma u otra, en particular la

oxidación de una placa de hierro, la degradación de pilotes de acero o embarcaciones y

accesorios de embarcaciones. Las tuberías son otro tipo importante de materiales sujetos a la

corrosión. Esto incluye las tuberías de agua en el hogar, donde la corrosión ataca sobre todo

desde el interior, así como tuberías de agua subterránea, gas y oleoductos.

Por lo tanto, parece seguro decir que casi todo el mundo está familiarizado con la corrosión,

que se define en términos generales como la degradación o destrucción de un metal, esta

degradación o destrucción se debe al resultado de las interacciones entre el metal y el medio

que lo rodea bajo condiciones de exposición determinadas [17,18,19]. En el estudio de la

corrosión, no solo es importante investigar la tendencia a la corrosión de los diferentes

materiales en diferentes ambientes, también se debe tomar en cuenta la velocidad del proceso,

para poder determinar la vida media del material en cada ambiente [20]. La corrosión de los

metales podría ser considerada como la metalurgia extractiva en sentido inverso como se

ilustra en la figura. 1. La metalurgia extractiva se ocupa principalmente de la extracción del

metal de la mena y el refinado del metal o aleación para su uso [19].

Características

Óxidos de hierro

Procesos que incorporan

energía para obtener el

metal

Producto final inestable

Exposición a la atmosfera,

tierra y agua

Óxidos de hierro + energía

cedida

Figura 1. Corrosión, inverso de la Metalurgia

Placas Tubo

Mineral de hierro

(Oxido de hierro)

Mina

Transformación del acero en las

refinerías, para diferentes

aplicaciones en la industria

Uso: Automóviles,

Techos, Tren, etc.

Tubería

enterrada

Oxido de hierro hidratado

Forma natural

CAPITULO 2. Corrosión

Unidad Anticorrosión - UV 2

Diferencia de potencial

Conductor metálico

Cátodo Ánodo

Solución conductora

2.2 Corrosión Proceso Electroquímico

La definición más aceptada entiende por corrosión electroquímica “el paso de electrones e

iones de una fase a otra limítrofe constituyendo un fenómeno electródico, es decir,

transformaciones de materiales con la cooperación fundamental, activa o pasiva, de un campo

eléctrico macroscópico, entendiéndose por macroscópico aquel campo eléctrico que tiene

dimensiones superiores a las atómicas en dos direcciones del espacio”. Una celda

electroquímica o celda de corrosión es una celda o pila galvánica en la cual las reacciones

electroquímicas que tienen lugar conducen a la corrosión [21].

La corrosión es un proceso espontáneo en la que es posible identificar cuatro elementos

básicos:

a) zona anódica, donde se lleva a cabo la corrosión y en la cual se liberan electrones como

consecuencia del paso del metal en forma de iones al electrolito.

b) zona catódica, en la que los electrones producidos en el ánodo se combinan con

determinados iones presentes en el electrolito.

c) electrolito, que es donde el metal se encuentra sumergido, enterrado o expuesto al agua de

condensación de la atmósfera (humedad relativa mínima de 70%) [22].

d) Un conductor metálico.

Así, para estudiar el proceso de corrosión debe tomarse en cuenta que éste ocurre al formarse

una pila o celda de corrosión, que se compone de un ánodo, un cátodo, un conductor metálico,

una solución conductora y una diferencia de potencial entre los electrodos como se ilustra en

la Figura 2.

Figura 2. Celda Electroquímica

CAPITULO 2. Corrosión

Unidad Anticorrosión - UV 3

2.3 Clasificación de los procesos de corrosión

Para su estudio los procesos de corrosión pueden ser clasificados según el medio en el que se

desarrollan o según su morfología. Una posible clasificación es la siguiente:

2.3.1 Clasificación según el medio

Corrosión química: Se estudian bajo esta denominación todos aquellos casos en que el metal

reacciona con un medio no iónico (por ejemplo, oxidación en aire a alta temperatura, etc.).

Corrosión electroquímica: Considerados desde el punto de vista de la participación de iones

metálicos, todos los procesos de corrosión son electroquímicos. Es usual designar la corrosión

electroquímica a la que implica un transporte simultáneo de electricidad a través de un

electrolito. A este importante grupo pertenecen la corrosión en soluciones salinas y agua de

mar, la corrosión atmosférica, la corrosión de suelos, etc. [23].

2.3.2 Clasificación según su morfología

La clasificación según el medio es útil cuando se estudian los mecanismos de ataque; sin

embargo, si se quiere evaluar los daños producidos por la corrosión, resulta muy conveniente

la clasificación según su morfología:

Corrosión Uniforme

El ataque se extiende en forma homogénea sobre toda la superficie metálica, y su penetración

media es igual en todos los puntos. Un ataque de este tipo permite calcular fácilmente la vida

útil de los materiales expuestos a él.

Corrosión Localizada

Debido a su naturaleza recurrente, los procesos de corrosión localizada a menudo causan los

principales problemas prácticos que afectan el desempeño de los materiales metálicos

tecnológicamente importantes, y entre los tipos de corrosión localizada podemos encontrar

[24]:

Corrosión galvánica

Corrosión por picadura

Corrosión hendidura

Corrosión por esfuerzo

Corrosión intergranular

Corrosión cavitación

Corrosión erosión

CAPITULO 2. Termodinámica de la corrosión

Unidad Anticorrosión - UV 4

2.4 Termodinámica de la corrosión

La Termodinámica predice cuando una reacción puede suceder o no, y cuando la corrosión es

posible. La termodinámica no puede predecir la velocidad a la cual sucederá la corrosión.

2.4.1 Energía libre de Gibbs

El estudio de los cambios de energía (termodinámica) proporciona una herramienta útil para el

entendimiento del fenómeno de corrosión. El cambio de energía libre (ΔG) asociado a una

reacción electroquímica está dada por:

Reacción Catódica (1)

Reacción Anódica (2)

donde, n es el numero de electrones intercambiados en la reacción, F es la constante de

Faraday y E es la fuerza impulsora o diferencia de potencial para que se lleve a cabo la

reacción electroquímica. Entonces, se dice que, desde el punto de vista termodinámico, si ΔG

˂ 0 la reacción tiende a ser espontanea, si ΔG > 0 la reacción no será espontanea y si ΔG = 0 la

reacción esta en equilibrio [25].

2.4.2 Potencial de electrodo: Potencial estándar

La medida directa de la diferencia de potencial entre el metal y la solución es

experimentalmente impracticable. En cambio resulta factible formar una pila con dos

electrodos y medir la diferencia de potencial entre ambos.

Es necesario destacar que, a pesar de su nombre, un potencial de electrodo es de hecho el

potencial de una celda electroquímica que contiene un electrodo de referencia cuidadosamente

definido. Los potenciales de electrodo podrían llamarse correctamente potenciales de

electrodo relativos, pero esto se hace muy rara vez. Se debe tener en cuenta que este potencial

de media celda puede ser positivo o negativo dependiendo de la energía de los electrones del

electrodo en estudio. Por consiguiente, cuando esta energía es mayor que la del electrodo

estándar de hidrogeno, el potencial del electrodo es negativo; cuando la energía de los

electrones del electrodo en cuestión es menor que la del electrodo estándar de hidrógeno, el

potencial es positivo [26].

(3)

2.4.3 Serie de fuerza electromotriz (FEM)

Para poner una base cuantitativa, se constituye el diseño de una escala en donde los diversos

metales se colocan en soluciones que contienen sus mismas sales, para iguales condiciones de

temperatura, presión y concentración de los electrolitos. Cada metal se observa en una

reacción electroquímica en equilibrio, en una solución de sus propios iones a una

CAPITULO 2. Termodinámica de la corrosión

Unidad Anticorrosión - UV 5

concentración de un mol de ion por litro de solución, 25°C y una presión atmosférica estándar.

No es posible medir el valor absoluto del potencial de cualquier interfase metal-solución, ya

que para esto se requiere cerrar el circuito eléctrico de medición, con lo que se introduce así

una segunda interfase cuyo potencial absoluto también se desconoce; por lo tanto, se

selecciona una interfase como patrón de referencia contra la cual se puedan medir los demás

potenciales de electrodo. Para esto se seleccionó la reacción de equilibrio de hidrógeno:

(4)

A dicha reacción de equilibrio de hidrógeno se le denomina electrodo estándar de hidrógeno y

se le asigna el valor de cero (ecuación 3), como se muestra en la tabla 1.

Tabla 1. Serie de fuerza electromotriz

Reacción Eo (V vs ESH)

Au3+

+ 3e- = Au +1.498

Pt2+

+ 3e- = Pt +1.118

Fe3+

+ e- = Fe

2+ +0.771

O2 + 2H2O + 4e- = 4OH

- (pH7) +0.82

Cu2+

+ 2e- = Cu +0.342

2H+ + 2e

- = H2 0.000

2H2O + 2e- = H2 + 2OH

- (pH7) -0.413

Fe2+

+ 2e- = Fe -0.447

Zn2+

+ 2e- = Zn -0.762

Al3+

+ 3e- = Al -1.662

Mg2+

+ 2e- = Mg -2.372

Na+ + e

- = Na -2.71

Considerando una reacción electroquímica, en la cual un ión con carga eléctrica en solución

(Mn+

), consume un número n de electrones (e-) y se reduce a una especie M, se tiene:

Mn+

+ ne- M (5)

CAPITULO 2. Termodinámica de la corrosión

Unidad Anticorrosión - UV 6

Esta reacción que representa una sola reacción de reducción se denomina “media celda”. La

serie FEM, es una escala o lista de medias celdas (metales en equilibrio con sus iones). El

potencial simple de cualquier metal se ha determinado al conectarse a un electrodo estándar de

hidrógeno y midiéndose el potencial de celda resultante.

Cuanto más negativo sea el valor del potencial, mayor será la tendencia a corroerse. Se puede

decir que todos los metales que se encuentren por debajo de la reacción del hidrogeno se

disuelven siempre que estén en contacto con un medio que contenga H+, tal como el agua o las

soluciones acidas. Los metales que se encuentran por encima de esta reacción, son solo

susceptibles a disolverse en presencia de la reacción de reducción de oxidación [26].

2.4.4 Electrodos de referencia

Para medir el potencial convencional entre un electrodo y una disolución, es necesario

disponer de otro electrodo y otra disolución, para los que la diferencia de potencial sea

conocida. Para poder medir esta diferencia de potencial se adoptó un electrodo patrón que es

el electrodo normal de hidrógeno.

Consta de un conductor metálico y un electrodo de referencia. El electrodo de referencia ideal

tiene que ser reversible y obedece a la ecuación de Nernst, presenta un potencial que es

constante en el tiempo y que retorna al original después de haber estado sometido a corrientes

pequeñas, cuya actividad de iones hidrógeno a 25°C es la unidad, de acuerdo con la reacción

de reducción:

2H++2e H2 (6)

En las condiciones mencionadas, el potencial de este electrodo es únicamente función del pH,

según la siguiente expresión:

E = 0.059 (7)

A continuación se muestran los principales electrodos de referencia [27]:

De Hidrógeno (EEH):

2H+ + 2e

- H2 E° = +0.000V (8)

Cobre-Sulfato de Cobre:

CuSO4 + 2e- Cu° + E° = +0.318V (9)

Plata-Cloruro de Plata:

AgCl(s) + e- Ag(s) + Cl- E° = +0.222V (10)

CAPITULO 2. Termodinámica de la corrosión

Unidad Anticorrosión - UV 7

Calomelanos:

½ Hg2Cl2 + e- Hg + Cl

- E° = +0.241V (11)

Es conveniente mencionar que solo el electrodo de hidrógeno se utiliza en condiciones

termodinámicas y los otros restantes en condiciones fuera del equilibrio (Cinética de

corrosión).

2.4.5 Ecuación de Nernst

La serie representada en la tabla 1 contiene los llamados potenciales normales de electrodo, en

los que se considera que los iones metálicos en solución tienen una actividad igual a la unidad

a 25°C. Pero esta situación no es la habitual. Cuando la actividad es diferente de la unidad, el

potencial electroquímico puede ser calculado a través de la ecuación de Nernst:

(12)

donde E es el potencial del metal cuando la actividad de los iones es , Eo es el potencial

normal del metal, F= 96500 coulombios y n es la valencia de los iones del metal. Así, por

ejemplo en una solución que contenga iones Fe+2

de actividad igual a 10-3

moles/l, el hierro

cuyo potencial normal de electrodo es -0.44 V tendrá una tensión de equilibrio de:

(13)

La ecuación de Nerts se aplica igualmente a una reacción redox, tomando entonces la forma

de:

(14)

En el caso de la corrosión metálica, la corriente, en sus comienzos, es que la solución este

exenta de los iones metálicos y luego, a medida que avanza el proceso, aumente su

concentración con el tiempo, por lo que raramente coinciden los potenciales calculados con

los reales, en los que, además, intervienen: la posibilidad de reacciones secundarias, la

temperatura y la precipitación de productos de corrosión [28,29,30].

2.4.6 Diagrama de Pourbaix

Los potenciales de electrodo de muchos metales se han medido a partir de datos

termodinámicos. Combinando aquellos datos con los de solubilidad de óxidos e hidróxidos y

las constantes de equilibrio correspondientes, se puede obtener los diagramas de Pourbaix, que

proporcionan información sobre las fases termodinámicamente estables en función del

potencial de electrodo y del pH [31]. En estos diagramas intervienen las reacciones que

implican todos los compuestos susceptibles de formarse. El diagrama Fe-H2O a 25°C se

CAPITULO 2. Termodinámica de la corrosión

Unidad Anticorrosión - UV 8

presenta en la figura 3. Los diagramas de Pourbaix establecen para cada metal las condiciones

de pH y de potencial en las que el metal se corroe, se pasiva o permanece inmune [32].

El diagrama se clasifica en varias zonas de estabilidad de acuerdo al medio en que ocurren las

reacciones y en función de los valores de potencial (ver figura 3).

Zona estable o inmune del metal, en esta zona el metal no reacciona y permanece

inalterable a E bajos y en toda la escala de pH.

Zona de corrosión, en esta existen los iones del metal, lo cual explica que el metal ha

sufrido una reacción de oxidación.

Zona de pasividad, esta es la región donde se han formado productos de corrosión que

protegen al metal.

Los diagramas de Pourbaix proporcionan una base firme termodinámica para interpretar las

reacciones de corrosión. Pero se ha de insistir que, si bien sirven de guía, no han de utilizarse

de una forma ciega para hacer predicciones. No tienen en cuenta la cinética de los fenómenos,

ya que se basan en datos termodinámicos [31].

Figura 3. Diagrama de Pourbaix para el fierro.

CAPITULO 2. Cinética de corrosión

Unidad Anticorrosión - UV 9

2.5 Cinética de corrosión

La cinética de la corrosión permite estimar la velocidad a la cual sucede la destrucción de un

metal o aleación, en un medio determinado mediante el parámetro de velocidad de corrosión

(Vcorr), obteniendo así, la vida útil de un material equipo o estructura. Ya que la corrosión es

un fenómeno en que interviene una reacción anódica y una catódica, en el momento en que se

produce la corrosión la velocidad de oxidación anódica ha de ser igual a la velocidad de

reducción catódica [20].

El estudio de la termodinámica de la corrosión se realiza bajo condiciones ideales, mientras

que el estudio de la cinética se realiza en condiciones no ideales (fuera del equilibrio).

2.5.1 Ley de Faraday

Fue Faraday, quien estableció una relación cuantitativa entre corriente eléctrica y reacción

química; según su ley el paso de 96500 coulombios provoca la disolución o depósito de un

equivalente gramo de sustancia.

Leyes de Faraday:

Primera Ley: La masa (m) de un elemento que se ha descompuesto en un electrodo, es

directamente proporcional a la cantidad de carga eléctrica (Q) que ha pasado a través del

electrodo.

Segunda Ley: Si la misma cantidad de carga eléctrica (Q) se hace pasar por varios electrodos,

la masa (m) del elemento que se descompone en cada uno de ellos será directamente

proporcional a ambos, masa atómica del elemento y al número de moles de los electrones (z)

requeridos para descomponer una mol del elemento del material cualquiera que este sea que se

esté descomponiendo en el electrodo.

La combinación de ambas leyes en una reacción electroquímica de estequiometria conocida,

permite establecer la ecuación que relaciona la densidad de carga con la pérdida de peso:

(15)

donde, (q) es la densidad de carga (carga/área), (M) masa atómica, (n) número de electrones

perdidos por átomo y (F) la constante de Faraday.

La constante de Faraday representa un mol de electrones y su valor se calcula multiplicando el

número de Avogadro NA por la carga de un electrón e- [33]:

F = NA * e- (16)

F = (6.0225 x1023

moléculas*mol-1

) (1.6021 x10-19

C) (17)

CAPITULO 2. Cinética de corrosión

Unidad Anticorrosión - UV 10

F = 96500 C*mol-1

(18)

2.5.2 Densidad de corriente de intercambio

Otro concepto electroquímico se refiere a la "densidad de corriente de intercambio", designada

comúnmente con la notación io, y que se menciona aquí muy brevemente y sólo

conceptualmente, recordando que es un parámetro obtenido en condiciones termodinámicas.

La io no es una corriente neta, es solo una manera adecuada de expresar las velocidades de las

reacciones redox en el equilibrio. En las reacciones redox del H se tiene:

(19)

Entonces, es conveniente expresar la velocidad de reacción de intercambio en términos de io,

mediante la ley de Faraday:

(20)

donde, io es la densidad de corriente de intercambio, ra es la reacción anódica, rc es la reacción

catódica, n es el numero de electrones intercambiados, F es la constante de Faraday y a el

peso atómico del metal.

La io es la facilidad de la interface metal/solución, para intercambiar electrones; a mayor io;

mayor facilidad de transferencia de carga.

2.5.3 Teoría de potencial mixto

En el fenómeno de corrosión, aun en la situación más simple, ocurren al menos dos diferentes

reacciones, una anódica y otra catódica, que normalmente se llevan a cabo a la misma

velocidad.

La teoría del potencial mixto es una teoría utilizada en electroquímica que relaciona el

potencial y las corrientes de diferentes componentes que tienen una contribución en el

potencial a una corriente neta cero. En otras palabras, es un potencial de electrodo resultante

de una acción simultánea de más de un par redox, mientras que la corriente neta del electrodo

es cero.

Potencial mixto

La teoría del potencial mixto incluye tanto la polarización anódica y catódica, en la cual la

difusión de especies se relaciona con la corriente que fluye en el electrolito. Los principios de

la teoría del potencial mixto permiten la caracterización de la corrosión electroquímica de

sistemas mediante el desarrollo de un diagrama de Evans si las pendientes de Tafel y las

densidades de corriente de intercambio y al menos un agente oxidante son conocidos.

CAPITULO 2. Cinética de corrosión

Unidad Anticorrosión - UV 11

Los parámetros cinéticos que se determinan a partir de un diagrama de Evans son: el potencial

de corrosión y las densidades de corriente de corrosión. Las curvas de polarización

potenciodinámicas, conocidas también como diagramas de Stern, pueden obtenerse fácilmente

y tienen diferentes características que son útiles en la caracterización del comportamiento

electroquímico de electrodos [34].

2.5.4 Polarización y sobrepotencial

Polarización

Es la disminución de la diferencia de potencial entre los electrodos que tiene lugar al cerrarse

el circuito. Es decir, que de hecho las condiciones de equilibrio no se cumplen cuando

empieza a circular una corriente por el circuito. Este fenómeno puede ser consecuencia de la

variación de las condiciones en la interfase metal-liquido y provoca una variación en las

velocidades de las reacciones anódica y catódica.

Los mecanismos que provocan la polarización pueden ser: a) polarización por concentración,

b) polarización de activación, c) polarización de resistencia.

a) Polarización por concentración. Se refiere a la reacción electroquímica que es controlada

por la difusión en el electrolito.

Para el caso de evolución de hidrogeno, el numero de iones hidrogeno en solución es bastante

pequeño y la velocidad de reducción es controlada por la difusión de iones de hidrogeno en la

superficie metálica. En este caso la velocidad de reducción es controlada por procesos que

ocurren en el seno de la solución, mucho más que las que ocurren en la superficie del metal.

b) Polarización por activación. Está relacionada con la energía de activación necesaria para

que la reacción en un electrodo tenga lugar con la velocidad conveniente. Se debe de superar

la barrera que representa la energía de activación, esto originará por tanto, un sobre voltaje

que se necesitará para que se produzca la reacción anódica o catódica.