Diagrama de Moody

Transcript of Diagrama de Moody

-

DISEO Y CONTRUCCION DE EQUIPO PARA ANALISIS DE CORROSION-EROSION

SELWIN ANDRES ANGARITA CUELLAR

UNIVERSIDAD AUTONOMA DE OCCIDENTE FACULTAD DE INGENIERIA

PROGRAMA DE INGENIERIA MECNICA SANTIAGO DE CALI

2006

-

2

DISEO Y CONTRUCCION DE EQUIPO PARA ANALISIS DE CORROSION-EROSION

SELWIN ANDRES ANGARITA CUELLAR

Trabajo de grado para optar al ttulo de Ingeniero Mecnico

Director NELLY CECILIA ALBA DE SNCHEZ, PhD.

UNIVERSIDAD AUTONOMA DE OCCIDENTE FACULTAD DE INGENIERIA

PROGRAMA DE INGENIERIA MECNICA SANTIAGO DE CALI

2006

-

3

Santiago de Cali Mayo 24 de 2006

Trabajo aprobado por el comit de grado en cumplimiento de los requisitos exigidos por la Universidad Autnoma de Occidente para optar al ttulo de Ingeniero mecnico.

Ing. Faber Correa Jurado

Ing. Jorge Rengifo Jurado

-

4

AGRADECIMIENTOS

Agradezco primero a Dios por haberme dado la salud, paciencia, perseverancia y habilidades para culminar esta carrera, a mi familia, especialmente a mis padres y hermanos, por el apoy que me brindaron y los sacrificios que hicieron por mi, y finalmente a todas aquellas personas que de una u otra forma, directa o indirectamente me apoyaron en la empresa de formar un profesional.

Tambin quiero dar las gracias a todos los compaeros y profesores del Grupo de Investigacin de Ciencia e Ingeniera de Materiales que me dieron la oportunidad de trabajar en este proyecto y la colaboracin y apoyo en la realizacin del mismo.

-

5

CONTENIDO

Pg.

RESUMEN 10

INTRODUCCIN 11 1 OBJETIVOS 13

1.1 OBJETIVO GENERAL 13

1.2 OBJETIVOS ESPECFICOS 13 2 MARCO TEORICO 14

2.1 BOMBAS CENTRIFUGAS 14

2.1.1 Definicin 14

2.1.2 Clasificacin 15

2.1.3 Sistemas de Bombeo 18

2.1.4 Clculos de altura efectiva de una bomba 20

2.1.5 Prdidas de altura efectiva de una bomba 21

2.1.6 Calculo de altura neta de succin (NPSH) 23 3 DISEO DE EQUIPO DE CORROSIN-EROSIN 25 3.1 CONDICIONES DE PRUEBA Y DESCRIPCION DEL EQUIPO 25

3.1.1 Sistema de aspersin 25

3.1.2 Sistema de transporte del fluido 26

3.1.3 Sistema de control 27

3.1.4 Sistema de estructura principal y soporte de probetas 28

-

6

3.2 Clculos y seleccin de Elementos para el diseo de equipo 28

3.2.1 Sistema de aspersin de prueba: 28

3.2.2 Sistema de Bombeo 33

3.2.3 Sistema de control 44

3.2.4 Sistema de estructura principal y soporte de probetas 46

4 CONCLUSIONES 63

5 PERPESTIVAS Y SUGERENCIAS 64

6 BIBLIOGRAFIA 65

-

7

LISTA DE FIGURAS

Pg.

Figura 1 Modelo de Ensayo Corrosin-Erosin 13 Figura 2 Partes Bomba Centrifuga Convencional 15 Figura 3 Esquema de 2 Bombas en Serie 20 Figura 4 Esquema de 2 Bombas en Paralelo 20 Figura 5 Modelo de Equipo de Corrosin Erosin 27 Figura 6 Tres tipos de impacto de chorros usados para evaluar la

resistencia a Erosin, Corrosin-erosin y Cavitacin 30

Figura 7 Esquema de Sistema de Chorro Sumergido 31 Figura 8 Esquema de Variacin de Angulo de Incidencia y Perfilamiento de

la Huella 32

Figura 9 Boquilla de Aspersin 33 Figura 10 Modelo del Sistema de Aspersin del Equipo. 34 Figura 11 Tubo Interior de la Cmara del Equipo 34 Figura 12 Tanque de Almacenamiento 39 Figura 13 Esquema de Anlisis entre los puntos 1 y 2 42 Figura 14 Curva caracterstica bomba Puriti-Waukesha modelo C114 44 Figura 15 Imagen bomba centrifuga Puriti-Waukesha Serie "C 45 Figura 16 Instrumentos de Control 46 Figura 17 Esquema de cuerpo 1 49 Figura 18 Esquema de cuerpo 2 49 Figura 19 Diagrama de Cargas Distribuidas del Sistema Estructural 50 Figura 20 Esquema Soporte de Equipo 51 Figura 21 Esfuerzos en la Armazn 52 Figura 22 Esfuerzos en las Placas 52 Figura 23 Deformacin de la Estructura 53 Figura 24 Resonancia Destructiva del Puente de Tacoma Narrow 55 Figura 25 Comportamiento de una onda en fase () y F / N 56 Figura 26 Factor de Respuesta de Deformacin 57 Figura 27 Sistema a una Frecuencia de 11.1852 Hz 58 Figura 28 Sistema a una Frecuencia de 18.1089 Hz 58 Figura 29 Sistema a una Frecuencia de 32.8619 Hz 59 Figura 30 Sistema a una Frecuencia de 52.2045 Hz 59 Figura 31 Sistema a una Frecuencia de 91.0277 Hz 60 Figura 32 Conjunto de porta-probetas 61 Figura 33 Conjunto Divisor 62 Figura 34 Maquina para Ensayo de Corrosin-Erosin 63

-

8

LISTA DE TABLAS

Pg.

Tabla 1 Coeficientes f de la Ecuacin de Darcy-Weisbach 23 Tabla 2 Condiciones de la Prueba 26 Tabla 3 Caractersticas de la Bomba 45 Tabla 4 Caractersticas del motor 45 Tabla 5 Instrumentos de Control 47 Tabla 6 Pesos del cuerpo 1 48 Tabla 7 Pesos del cuerpo 2 48 Tabla 8 Propiedades de Tubo Cuadrado Estructural 53 Tabla 9 Propiedades de las Platinas de soporte ASTM A-36 53 Tabla 10 Relacin de Frecuencia de Arranque y Frecuencia Natural 60

-

9

LISTA ANEXOS

Pg.

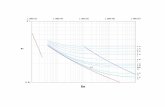

ANEXO 1 Diagrama de Moody 67 ANEXO 2 Dimensiones Nominales y Peso de Tubera RDE-21 68 ANEXO 3 Coeficientes de Perdidas para algunos Materiales 69 ANEXO 4 Propiedades del Agua Salada 69 ANEXO 5a Coeficiente de prdidas por entrada a la tubera 70 ANEXO 5b Coeficiente de prdidas por salida de tubera 70 ANEXO 6a Coeficientes de prdida (K) para aditamentos de tubera 71 ANEXO 6b Coeficientes de prdida (K) para aditamentos de tubera de

diferentes dimetros 72

ANEXO 6c Coeficientes de prdida (K) para cambios de direccin 72 ANEXO 7 Datos Boquillas 73 ANEXO 8 Capacidad Rotmetro 74 ANEXO 9 Propiedades Geomtricas de Tubo Estructural 75 ANEXO 10 Caractersticas de Funcionamiento de Variador de Frecuencia 76 ANEXO 11 Descripcin de Partes de Equipo 77 ANEXO 12 Conjunto de Aspersin Explosionado 78 ANEXO 13 Conjunto de Aspersin 79 ANEXO 14 Plano de Estructura 80 ANEXO 15 Conjunto Explosionado Porta-probetas 81 ANEXO 16 Conjunto de Porta-Probetas 82 ANEXO 17 Disco Divisor 83 ANEXO 18 Cuerpo Porta-probetas 84

-

10

RESUMEN

En este trabajo se presenta el diseo y construccin de un equipo de laboratorio para realizar ensayos de Corrosin-Erosin en diferentes clases de materiales tanto en volumen como en pelculas delgadas. El equipo consta principalmente de una bomba centrifuga, que succiona desde un tanque de almacenamiento un fluido de cloruro de sodio (NaCl) y partculas de slice (Si); por medio de tuberas el fluido llega a tres toberas de aspersin de cono lleno, en este punto se produce el impacto entre el fluido y la superficie de las tres muestras a analizar. Las pruebas se pueden realizar colocando las muestras en inmersin parcial o completa segn su objetivo; el porta-muestra permite variar el ngulo de impacto cada 15 entre 0 y 90 respecto a la normal entre el eje de simetra del flujo y la superficie de las probetas. La bomba centrifuga se encuentra conectada a un variador electrnico de frecuencia y un hormetro, que permite controlar la velocidad del fluido y el tiempo del ensayo. El sistema se dise teniendo en cuenta un flujo mximo constante de 5.95x10-4 m3/s (9.432 GPM) y una presin de 150 KPa, estos valores se definieron basndose en las condiciones de operacin de las toberas, donde se determin la velocidad del fluido y el caudal. El sistema de fluido se simul mediante el software ANSYS permitiendo conocer la distribucin del fluido en cada una de las toberas, tomando como parmetros el caudal que pasa por cada una de ellas, que es de 1.983x10-3 m3/s (12 L/min.) y la presin total del sistema de 150 KPa.

La importancia de este proyecto radica en presentar como producto final el diseo de una mquina de ensayo que permita evaluar el comportamiento de diferentes materiales frente a agentes corrosivo-erosivos con tecnologa y capacidad local. Esta mquina permitir apoyar el desarrollo y la investigacin en materiales en la Universidad y la regin.

-

11

INTRODUCCIN

El desarrollo de la industria exige eficiencia y eficacia en los procesos y la minimizacin de los recursos y costos, en ellos van intrnsecos aspectos como el desgaste y mantenimiento de los elementos mecnicos que conforman un equipo de produccin, tales como mquinas rotodinmicas (bombas centrifugas, turbinas, compresores, etc.), accesorios y tuberas del proceso de productos alimenticios o qumicos como agitadores de tanques, impulsores de tornillo, etc.

Todos estos equipos trabajan con elementos sometidos a ambientes nocivos para sus propiedades fsicas normales, como erosin, corrosin, temperatura, partculas suspendidas, altas presiones, por tal razn la industria ha venido investigando y ha desarrollado tecnologas como la aleacin de materiales, recubrimientos, tratamientos trmicos que se adecuen a las exigencias del mercado.

Es importante considerar las grandes prdidas econmicas que anualmente se presenta en las industrias a nivel mundial debido a la corrosin de materiales. Para este tipo de fenmeno, en el que se ve afectado el bolsillo de los inversionistas de una empresa y que permiten desarrollar tecnologa, se han desarrollado ensayos que permitan conocer el comportamiento de una muestra de un material ante un estmulo mecnico o qumico, en este caso particular se ha tomado la iniciativa de pensar en una prueba de corrosin-erosin para aceros inoxidables (inicialmente).

Dichas investigaciones tienen el propsito de seleccionar de una serie de muestras de materiales, cual es la mejor, en cuanto a propiedades se refiere, y los que ms se ajusten a las necesidades. Tal es el caso de aceros con aleaciones especiales como al CrNi y CrMb, que le dan condiciones de resistencia mecnica, al desgaste y pasividad, los aceros inoxidables austenticos y martensticos que nos dan una resistencia a la corrosin y buenas propiedades mecnicas. Sin embargo estos materiales normalmente solo son sometidos a una sola condicin, corrosiva primordialmente o erosiva.

La necesidad que se ha establecido para este diseo es someter una muestra de material a un ambiente corrosivo-erosivo en el cual se pueda evaluar su comportamiento, es decir cuanta cantidad de masa pierde frente al ataque directo de un fluido con partculas suspendidas, a una presin y un caudal especifico, cuanta energa libera, que ngulo de aplicacin del fluido afecta de manera ms relevante la superficie.

-

12

Actualmente este tipo de ensayos se han desarrollado muy poco en Colombia, ms an en el Valle del Cauca, donde existe la gran mayor parte de la industria en el Sur-Occidente del pas, incluyendo la mayora de las papeleras como Cartones Amrica, entre otras, que manejan pastas de celulosa1 con gran contenido de qumicos como Soda Custica, Caoln, Acido Sulfmico, Almidones, Surfacol, Colorantes y Lquidos Retenedores de Carga Inica, adems de una serie de elementos extraos y ajenos al papel como plstico, alambres, piedras, tierra, arena, que surgen del uso del material reciclado, que en el proceso de papel puede llegar a significar el 30% de la formacin propia del producto terminado.

En Medelln2, Colombia, se construy un equipo (Figura 1) similar en el cual un disco inmerso en el lquido utilizado en la prueba, gira y forma un vrtice que impacta la superficie de la muestra, la cual se sostiene en un porta-muestras fijo en la tapa del recipiente y que puede ser posicionado en ngulos de 90, 60 y 30 con respecto a la direccin tangencial del flujo.

Figuras 1. Modelo de Ensayo Corrosin-Erosin

En este proyecto se dise una mquina de ensayo que satisface las necesidades de evaluacin de no solo los aceros inoxidables sino tambin bronces, latones y otro tipo de materiales o aleaciones que posiblemente surjan en el futuro y materiales con revestimientos superficiales.

1 Francis, R., Dr.; Weir Material and Foundries under contract from NPL for the Department of

Trade and Industry, 1982 http://www.npl.co.uk/ncs/docs/pumps.pdf 2 Lpez D, Snchez C., Toro A, Corrosionerosion behavior of TiN-coated Stainless steels in

aqueous slurries; Medellin, Colombia; National University of Colombia; Tribology and Surfaces Group Materials, Engineering School; 2003, 9 p.; disponible en http://www.sciencedirect.com, (Wear 258 (2005) 684692), Nov-2005

-

13

1 OBJETIVOS

1.1 OBJETIVO GENERAL

Disear y construir una mquina para ensayo de Corrosin, Erosin y Corrosin-Erosin para probetas circulares de materiales en volumen y en forma de pelcula delgada que permita controlar las variables que afectan las propiedades mecnicas y qumicas.

1.2 OBJETIVOS ESPECFICOS

Calcular, disear y seleccionar el sistema de aspersin. o Seleccionar la boquilla de aspersin o Disear el sistema de aspersin del fluido o Disear el soporte de las probetas

Seleccionar los elementos de transporte del fluido. o Seleccionar la bomba a utilizar o Seleccionar los accesorios del sistema o Determinar la capacidad del tanque de almacenamiento y cono de

inmersin de las probetas. Seleccionar los accesorios de control Disear el soporte estructural de la mquina.

o Realizar un modelo virtual del equipo utilizando el software Solid Edge u otros que sirvan para la aplicacin.

o Realizar el anlisis por elementos finitos de los principales componentes de la maquina de ensayo.

-

14

2 MARCO TEORICO

2.1 BOMBAS CENTRIFUGAS

2.1.1 Definicin. Las Bombas Centrifugas son Mquinas Rotodinmicas, que principalmente absorben energa mecnica que puede provenir de un motor elctrico, trmico, etc., y la transforma en energa hidrulica, que le transfiere a un fluido que le permita ser transportado de un lugar a otro, a un mismo nivel y/o a diferentes niveles y/o a diferentes velocidades.

Las bombas centrfugas (Figura 2), debido a sus caractersticas, son las bombas que ms se aplican en la industria. Las razones de estas preferencias son las siguientes:

Figura 2. Partes Bomba Centrifuga Convencional3

No tienen rganos articulados y los mecanismos de acoplamiento son muy sencillos.

La impulsin elctrica del motor que la mueve es bastante sencilla.

Para una operacin definida, el gasto es constante y no se requiere dispositivo regulador.

3 Fernndez, P., Bombas Centrifugas y Volumtricas [http://www.itistmo.edu.mx]. Bombas de

Universidad de Cantabria. Disponible en http://www.itistmo.edu.mx/MetalMecanica/apuntes2.htm. Acceso 8 de diciembre 2005

-

15

Se adaptan con facilidad a muchas circunstancias.

Aparte de las ventajas ya enumeradas, se unen las siguientes ventajas econmicas:

El precio de una bomba centrfuga es aproximadamente la cuarta parte del precio de la bomba de mbolo equivalente.

El espacio requerido es aproximadamente un octavo de la bomba de mbolo equivalente.

El peso es muy pequeo y por lo tanto las cimentaciones tambin lo son.

El mantenimiento de una bomba centrfuga slo se reduce a renovar el aceite de las chumaceras, los empaques del prensa-estopa y el nmero de elementos a cambiar es muy pequeo4.

2.1.2 Clasificacin. Las bombas se clasifican segn la forma en que la energa es transmitida al medio a bombear; tendremos entonces bombas que imparten energa cintica al medio y bombas de desplazamiento mecnico del medio5. Las bombas centrfugas pueden ser agrupadas en distintos tipos segn los criterios aplicados en funcin del diseo, construccin, servicio, etc. por lo que una bomba en particular puede pertenecer simultneamente a dos o ms grupos a la vez; algunos de estos grupos son los siguientes, a saber:

Basados en el cumplimiento con normas de la industria5

Bomba ANSI - Segn especificaciones ASME b73.1 Bomba API - Segn API 610 Bomba DIN - Segn DIN 24256 Bomba ISO - Segn ISO 2858 y 5199 Bombas UL/ FM - Segn especificaciones de NFPA

Basado en el nmero de rotores o rodetes5

De una etapa - Bomba de un solo rotor, para servicio de baja presin de descarga.

4 Sanchez, D.; Olivares, F.; [http://tarwi.lamolina.edu.pe/~dsa/Silabo.htm], Seleccin de Bombas.

Disponible en http://tarwi.lamolina.edu.pe/~dsa/TBombas.htm. Acceso 02 de diciembre de 2005 5 [http://www.fortunecity.es/imaginario/secreto/163/index.htm]. Clasificacin de la Bombas

Centrifugas. Disponible en http://www.fortunecity.es/imaginario/secreto/163/Quesbomb.htm#. Acceso 02 de diciembre de 2005

-

16

De dos etapas - Bomba de dos rotores en serie, para servicio de media presin de descarga.

De multi-etapas - Bomba de tres o mas rotores en serie, para servicio de alta presin de descarga.

Basado en la succin del rotor o rodete5

De succin simple - El rodete tiene una sola cavidad de succin por donde ingresa el fluido, diseo simple pero en el rodete se presenta un alto empuje axial que puede causar desbalanceo.

De doble succin - El rodete tiene cavidades de succin de ambos lados por lo cual est hidrulicamente balanceado aunque susceptible a flujos no equilibrados si la caera externa no fue correctamente diseada.

Basado en el tipo de voluta5

De voluta simple - La voluta de la bomba es de un solo labio el cual es fcil de moldear en fundicin. Este tipo es usado esencialmente para bajas capacidades de bombeo donde el diseo de doble voluta se hace impartido debido a la relativa poca distancia del canal de la voluta, el cual es difcil de obtener utilizando la calidad comercial de fundicin.

De doble voluta - La voluta de la bomba dispone de dos labios ubicados a 180 entre s lo cual incrementa el balance entra cargas radiales, la mayora de las bombas centrfugas contemplan este diseo.

Basado en la ubicacin de las conexiones5

Succin lateral/descarga superior - La conexin de succin est ubicada en el final y concntrica al eje mientras que la descarga est en la parte superior de la carcasa perpendicular al eje; esta bomba tiene siempre Altura Neta de Succin Positiva Requerida baja (NPSHR) debido a que el lquido entra directamente en el ojo del rodete. Succin y descarga superior - Las conexiones de succin y descarga estn ubicadas a cada lado de la carcasa y perpendicular al eje. En estos casos la carcasa es del tipo dividida radialmente.

-

17

Succin y descarga lateral - Las conexiones de succin y descarga estn ubicadas a cada lado de la carcasa, la cual puede estar dividida radial o axialmente.

Basada en la orientacin del eje5 De eje horizontal - El eje de la bomba se encuentra en un plano horizontal lo cual la hace muy utilizada por su fcil operacin y mantenimiento.

De eje vertical - El eje de la bomba se encuentra en el plano vertical; ideal para utilizacin en espacios limitados o para bombeo desde una pileta o reservorio subterrneo con el objeto de incrementar la Altura Neta de Succin Positiva Disponible (NPSHD).

Basado en la orientacin de la divisin de la carcasa5

Horizontal o axialmente dividida - La carcasa se encuentra dividida axialmente en dos partes: una superior y otra inferior la cual no puede ser soportada a nivel del centro de eje, razn por la cual su uso est limitado por la temperatura del fluido para evitar desalineamientos debidos a la desigual dilatacin de los componentes desde la lnea de eje; la junta plana de la carcasa y la irregular disposicin de los bulones de fijacin dificulta la distribucin de esfuerzos lo cual limita su mxima presin de operacin.

Vertical o radialmente dividida - La carcasa se encuentra dividida radialmente en dos partes: una llamada carcasa y la otra tapa, donde el soporte se efecta a nivel de la lnea de eje, lo que permite la libre dilatacin de sus componentes en caso de aplicaciones a elevadas temperaturas; la junta confinada en la carcasa y la disposicin circular de los bulones de fijacin hace mas manejable la distribucin de esfuerzos, lo cual permite adecuar su diseo para mayores presiones de operacin.

Basado en el soporte de los rodamientos5

En voladizo - El rotor se encuentra suspendido en un extremo del eje, el cual no est soportado por un rodamiento. Este tipo tiene generalmente una menor Altura Neta de Succin Positiva Requerida baja (NPSHR) debido a que no hay ninguna obstruccin en el eje del rotor que limite la seccin til de la cavidad; el problema en estos casos est dado por la mayor deflexin del eje de la bomba durante su operacin.

-

18

Entre rodamientos - El eje de la bomba se encuentra soportado en los extremos por un rodamiento encontrndose el rodete entre ambos rodamientos; en este caso la deflexin es mucho menor aunque la Altura Neta de Succin Positiva Requerida baja (NPSHR) de la bomba es mayor al estar el eje bloqueando el "ojo" del impulsor.

Basado en la conexin del eje al accionamiento5 Acople integral - Tpicamente utilizado en bombas de servicio liviano ya que el eje del dispositivo de accionamiento es comn al eje de la bomba; el montaje del conjunto de accionamiento-bomba es muy compacto, de bajo peso y de bajo costo.

Acople directo - El accionamiento y la bomba tienen ejes independientes conectados mediante un acoplamiento flexible el cual posee distanciadores para permitir la remocin de los sellos sin interferir con el motor de impulsin.

Basado en el tipo de servicio5 Bombas de no crticas - Utilizadas en servicios generales con lquidos limpios, no corrosivos y donde la interrupcin del servicio no es esencial. Bombas de criticidad relativa - Utilizadas para servicios generales con lquidos abrasivos o corrosivos y donde alguna interrupcin en la continuidad del servicio resulta posible sin afectar el proceso. Bombas crticas - Utilizadas para servicios especiales (refineras, plantas de proceso, uso marino, etc.) donde garantizar una mnima interrupcin del servicio es esencial por razones de proceso.

2.1.3 Sistemas de Bombeo

2.1.3.1 Bombas en serie. Para aumentar la altura dinmica total (He) se utilizan dos o ms bombas en serie, que pueden ser diferentes, pero lo usual es que sean iguales. Si se tiene un sistema con dos bombas 1 y 2 en serie, la succin de la bomba 2 se alimenta con la descarga de la bomba 1 (Figura 3.).

Cuando los impulsores de las bombas 1 y 2 se encuentran dentro de la misma carcaza, se tiene entonces una bomba de dos etapas, donde la etapa 2 se alimenta de la descarga de la 1. As, se tiene un sistema que puede trabajar con una mayor presin.

El sistema de bombas en serie se utiliza generalmente en pozos profundos, en los que la bomba es de varias etapas. Es de notar que el caudal permanece constante

-

19

mientras que la presin de descarga aumenta y por lo tanto tambin la altura dinmica total, expresada as:

Figura 3. Esquema de 2 Bombas en Serie

He = Hd + Hs 1

Donde:

He1 y He2 son respectivamente, las alturas dinmicas totales de las bombas 1 y 2.

2.1.3.2 Bombas en paralelo. Para el abastecimiento remocin de grandes flujos volumtricos de agua, el tipo ms comn de estacin de bombeo consiste en un sistema de bombas operando en paralelo (Figura 4). El sistema en paralelo mantiene constante la presin de bombeo pero aumenta el caudal.

Figura 4. Esquema de 2 Bombas en Paralelo

Por lo tanto:

Donde:

Q1 y Q2, son los volmenes de salida de las bombas 1 y 2, respectivamente.

QTotal = Q1 + Q2 2

-

20

2.1.4 Clculos de altura efectiva de una bomba. La altura efectiva o cabeza de una mquina roto-dinmica se entiende como la transformacin entre la energa rotacional del rotor de la bomba y la cintica del fluido, ya sea que una bomba centrifuga o compresor la suministren a un lquido o gas, respectivamente, o ya sea que la mquina la adquiera de l como en el caso de una turbina.

Bsicamente sta energa representa el trabajo realizado por el eje, wS, por unidad de masa que los alabes del impulsor ceden al fluido6, y se define como HP, medida en unidades de longitud (metros o inches) de columna de agua o en unidades de energa (KJ/Kg.), que debe hacer la bomba para transportar el fluido de un lugar a otro.

Para hacer los clculos de la cabeza efectiva y seleccin de una bomba centrifuga se deben tener en cuenta las condiciones de operacin del sistema, como presin o altura efectiva de descarga, caudal o velocidad de flujo y propiedades del fluido, como viscosidad, peso especfico, etc.

Adems se deben conocer las propiedades de los accesorios (rugosidad, cantidad, longitud, etc.) de paso como adaptadores o uniones, reduccin de dimetro de tubera, derivacin de dos o mas secciones y cambio de direccin de la tubera, instrumentos de control de las diferentes variables del sistema, y la longitud total de recorrido del fluido, es decir la longitud de todos los tramos de tubera. Todos estos elementos instalados entre la succin o punto de almacenamiento y la descarga o punto de trabajo.

Conociendo las magnitudes de estos requerimientos se procede a evaluarlos matemticamente por medio de la ecuacin de Energa de Bernoulli Generalizada7

++

+

+= ftfde hhgVVPPZZH

2)(

21

2212

12 3

De la Ecuacin 3, se tiene que:

Z2 y Z1 alturas sobre el plano de referencia de los puntos de entrada y descarga

P1 y P2 presiones de succin y descarga V2 y V1 velocidades respectivas en los puntos nombrados.

6 Streeter, V.L.; MECNICA DE FLUIDOS, 9a Edicin, Sta. Fe de Bogot, Colombia, Mc Graw Hill

Interamericana S.A., 2000; 650 p. 7 Silva Imbach, W. A.; Diseo e Informe de Construccin de un Banco de Pruebas para el Modelo

de una Turbina de Hlice de 1.75 Kw. [Trabajo de Grado]; Santiago de Cali, Corporacin Universitaria Autnoma de Occidente, Facultad de Ingeniera Mecnica, 1998, 200p

-

21

peso especfico del lquido transportado. g gravedad local de instalacin hfd Prdidas de carga en la descarga. hfs Prdidas de carga en la succin.

2.1.5 Prdidas de altura efectiva de una bomba. Un proceso puede definirse como la trayectoria de una sucesin de estados por los que pasa un sistema, como los cambios de velocidad, elevacin, presin, densidad o temperatura, que normalmente producen cambios en los alrededores, por ejemplo desplazndolos o transfiriendo calor hacia las fronteras y desde estas. Puesto que los sistemas mecnicos trabajan en condiciones reales, se debe considerar que en cualquier flujo real con un fluido real, el efecto de la friccin viscosa, de la friccin de Coulomb, la expansin no restringida, la histresis, impide que un sistema sea reversible o no tenga perdidas. Cualquier proceso real es irreversible.

La irreversibilidad de un proceso se puede definir en trminos de trabajo por unidad de masa, peso o trabajo por unidad de tiempo y en ciertas ocasiones se conoce como el trabajo perdido, es decir, la perdida de habilidad para hacer trabajo debido a la friccin y a otras causas. En este volumen de control las irreversibilidades son locales y estn representadas en la friccin y cambios de geometra y direccin de los accesorios y tubera6.

2.1.5.1 Prdidas en Tuberas. Para un flujo permanente incompresible dentro de una tubera, las irreversibilidades se expresan en trminos de prdida de cabeza o cada de la lnea piezomtrica; para el anlisis matemtico de las prdidas en una tubera, se dispone de la ecuacin de Darcy-Weisbach6

Hf =g

VDLf

2

2

4

Donde:

Hf = prdidas de energa o cabeza por friccin f = coeficientes de rugosidad L = longitud real de la conduccin V = velocidad media del flujo D = dimetro

Las unidades que nos entrega el desarrollo de esta ecuacin son en Newton-metro/Newton o libras-pie/libra, todas las variables de la ecuacin pueden medirse experimentalmente, excepto f.

Este valor se debe seleccionar correctamente para que al implementarlo en dicha ecuacin nos arroje un dato confiable de prdida de cabeza, este factor f depende

-

22

de muchas variables como la velocidad V, el dimetro D, la densidad , la viscosidad y de ciertas propiedades como la rugosidad relativa de las paredes representadas por la relacin entre la rugosidad absoluta y el dimetro interior D de la tubera /D.

Igualmente importante en al seleccin del valor de factor f, el numero de Reynolds (Re), es una unidad adimensional que representa numricamente el rgimen o tipo de movimiento, ya sea laminar, turbulento o de transicin, del fluido y depende de la velocidad (V), el dimetro (D) del conducto y la viscosidad cinemtica ().

Varios cientficos con parmetros distintos consideraron todas relaciones y condiciones de operacin y desarrollando la ecuacin 3 pudieron obtener una serie de ecuaciones que se muestran en la Tabla 18.

Tabla 1. Coeficiente f de la Ecuacin de Darcy-Weisbach Tuberas Rgimen Formula Autor Lisas y

Rugosas Laminar Re64

=f Poiseuille

Lisas Turbulento * Re < 100.000 4/1Re316.0

=f Blasius

Lisas Turbulento Re > 100.000 8.0Relog21 10 = ff

Krmn-Prandtl (primera

ecuacin)

Rugosas Turbulento (zona de

transicin)

+=

fD

f Re51,2

4,7)2//(log21 10

Colebrook-White

Rugosas Turbulento (zona final) 74,12log21 10 +=

Df

Krmn-Prandtl (segunda ecuacin)

Un mtodo para hallar el factor de friccin f es a travs del Diagrama de Moody, que es una carta que muestra las curvas logartmicas de las ecuaciones de Poiseuille, representada por una le seccin a trazos de la zona critica o puramente laminar, y Colebrook-White representada por una familia de curvas que son el resultado de la relacin de rugosidad relativa (/D)8.

2.1.5.2 Prdidas por accesorios. Las prdidas que ocurren en tuberas debidas a curvas, codos, uniones, vlvulas etc., se denominan perdidas locales o menores8. Este tipo de prdidas son en muchas situaciones ms importantes que

8 Mataix, Claudio; MECANICA DE FLUIDOS Y MQUINAS HIDRAULICAS; New York, N.Y.,

Harper & Row Publishers Inc., 1970, 612p.

-

23

las prdidas debidas a la friccin en tuberas. En la mayora de los casos la prdida menor se determina experimentalmente.

Una excepcin importante es la prdida de carga debida a una expansin brusca en la lnea. Las prdidas menores se pueden expresar en trminos de una Longitud Equivalente Le de tubera que tenga la misma prdida de carga en Newton por metro sobre Newton ( Libra por pie sobre Libra), para el mismo gasto.

gVKH l 2

2

= 5a

efl LSH = 5b

fKDLe = 5c

2.1.6 Calculo de altura neta de succin (NPSH). Cuando se selecciona una bomba, se debe tener en cuenta sta variable para garantizar que no se produzca el fenmeno de cavitacin, que es la generacin de burbujas al interior del sistema que actan como dardos a gran velocidad que golpean contra la superficie interior de la carcaza de la bomba y la deterioran, igualmente los alabes del impulsor.

NPSHD = Altura Neta Positiva de Succin Disponible es la energa que el sistema de bombeo tiene disponible para que la bomba transporte el fluido desde el depsito de hasta la entrada de la misma sin la contrariedad de una cavitacin. Es una caracterstica del diseo del sistema de bombeo que se debe verificar al momento de seleccionar el equipo con la ecuacin 6.

=evaporatmosf

D HrHsgPP

NPSH1

6

De lo anterior se tiene que:

HS = Altura de succin fija desde la superficie libre del suministro hasta la entrada del fluido en la bomba, como la superficie del depsito se encuentra por encima del nivel de referencia de la bomba el valor de Hs es positivo.

Patm = Presin sobre la superficie del deposito, que en consecuencia del diseo actual es la presin atmosfrica de la ciudad de Cali 90.4 KPa

-

24

Pvapor = Presin en la que un fluido a puede ebullir que a 15C es de 1.666 KPa

NPSHR = Altura Neta de Succin Requerida, Es una caracterstica de la bomba suministrada por el fabricante, que representa la energa que la bomba requiere para que el fluido llegue a la entrada de la misma sin cavitacin.

Donde para evitar la cavitacin, se debe cumplir que:

NPSHD > NPSHR 7

HSmax = altura mxima de aspiracin o succin esttica, altura mxima donde se puede posicionar la bomba para que no cavite y se puede hallar de la siguiente forma:

=e

Rvaporatmosf

s HrNPSHPP

H1max

8

De la relacin anterior se determina la siguiente condicin de seleccin

HS HSMAX 9

Si se cumple con esta ultima condicin planteada en la ecuacin 5.9, se puede determinar de forma definitiva si la bomba estar sometida a posibles condiciones desfavorables de trabajo, como cavitacin o vibraciones, en cuyo caso ser necesario implementar un diseo estructural para situar un punto de trabajo mas bajo de succin, o por el contrario se podr contar con la certeza de que la mquina va a trabajar fuera de condiciones adversas, fuera de las partculas en suspensin o el ataque corrosivo.

-

25

3 DISEO DE EQUIPO DE CORROSIN-EROSIN

3.1 CONDICIONES DE PRUEBA Y DESCRIPCION DEL EQUIPO

El equipo es un solo sistema que ejecuta una funcin final, hacer un ensayo de corrosin-erosin, pero sta funcin depende de otras, como el bombeo del fluido, una aspersin apropiada, un control de las variables y una estructura.

Las condiciones que se presentan a continuacin (ver Tabla 2), son los parmetros escogidos de la referencia de otros equipos2,12 para la seleccin de los elementos, principalmente el sistema de aspersin y por consiguiente el sistema de bombeo, como se detallar mas adelante.

Tabla 2. Condiciones de la Prueba Solucin NaCl @3.5% Fluido Partculas Suspendidas Slice (Si) de 300 m Caudal 12 L/min. ~ Tipo Lleno, Barrido de 90 Chorro Distancia 5 10 mm

Tiempo de Exposicin 2 3 horas Variacin del Angulo de Impacto 0 90, Angulo=15

Es por ello que el equipo se puede analizar o descomponer en otros subsistemas, que ejecutan funciones primarias que ayudan al resultado de la mquina como tal, estos se describen a continuacin en el orden en que se presentaron las variables de diseo:

3.1.1 Sistema de aspersin. Este es el sub-sistema principal de todo el conjunto, puesto que aqu se ejecuta la funcin maestra del ensayo, que es la aspersin del fluido en cono lleno con una cobertura de 90. Consiste bsicamente en un grupo de tres boquillas que trabajan a 150 KPa y entregan un caudal de 1.98x10-4 m3/s (11.9 l/min.) cada una, lo que resulta ser para las tres boquillas un flujo total de 5.95x10-4 m3/s, y estas estn roscadas en lnea sobre la periferia exterior y a lo largo de un tubo de PVC9 de 3.810x10-2 m (1-1/2) D.N.

En el interior y concentricamente a este ltimo se encuentra dispuesto un tubo de PVC de dimetro de 1.27x10-2 m (1/2 in) D.N. (ver figura 5.), que permite que el chorro no impacte directamente sobre la boquilla central y que la presin del fluido al entrar al sistema tenga una mayor homogenizacin para que no haya una

9 ASUMINCOL, Materiales termoplsticos [http://www.asumincol.net/mapa.htm]. Datos de Ingeniera. Disponible en http://www.asumincol.net/pesos_y_dimensiones_tuberias_pvc40.htm, Acceso 10 de Noviembre 2005.

-

26

mayor concentracin de energa de deformacin en una(s) probetas(s) que en otra(s) y por lo tanto no altere los resultados en las muestras.

Figura 5. Modelo de Equipo de Corrosin-Erosin

3.1.2 Sistema de transporte del fluido. Este sistema se encarga principalmente de entregarle al conjunto de aspersin, el fluido con las propiedades de trabajo requeridas de presin y caudal. Consiste principalmente de un Tanque de Almacenamiento que contiene una solucin con una concentracin de 3.5% de Cloruro de Sodio (NaCl)10 y partculas suspendidas de Slice (Si), estos sern los agentes corrosivos y erosivos para el experimento, respectivamente.

El Tanque, la Bomba y el Cono de Inmersin deben ser de Acero Inoxidable, para evitar que haya influencias errneas en la lectura de los datos, es decir que no haya algn tipo de reaccin electroqumica como corrosin galvnica o por erosin, que genere desprendimiento de material del mismo y se mezcle con el material en suspensin de la solucin de prueba y de igual forma tenga buena resistencia a la corrosin.

10 American Society of Testing and Materials. Annual book of ASTM standards,: Standard Practice

for Exposure of Metals and Alloys by Alternate Immersion in Neutral 3.5% Sodium Chloride Solution. West Conshohocken, PA. : ASTM international, 2003. P180-183. Vol. 03.02 ASTM G44-99.

-

27

Acto seguido una Bomba centrifuga succiona el liquido y la empuja a travs de una tubera de PVC de 3.81x10-2 m (1-1/2 in) D.N. y luego por una manguera que conecta esta tubera con el Sistema de Aspersin, que se encuentra dentro del Cono de Inmersin.

El Cono de Inmersin esta instalado a la salida del Sistema de Aspersin, este servir para crear un medio temporal y variablemente anegado con la solucin de Cloruro de Sodio donde se dispondrn las probetas para la prueba.

El sistema cuenta adems con dos uniones en "T", para la conexin de accesorios de control, como el manmetro y termmetro. Otros elementos que se encuentran en la lnea de trabajo del fluido son los adaptadores a la salida del tanque, entrada y salida de la bomba, y para la conexin de algunos instrumentos de control, como el Rotmetro.

Durante el trayecto entre el Tanque de Almacenamiento y el Sistema de Aspersin pasa por las vlvulas de bloqueo a la entrada y salida de la bomba que nos permiten cancelar el flujo en caso de mantenimiento del equipo, ya sea para cambio de algn accesorio o un tramo de tubera, inmediatamente despus llega a una unin en "T" de derivacin de flujo acompaado por una vlvula, que nos proporciona una recirculacin del fluido hacia el Tanque, adems de un control manual del caudal de la prueba.

3.1.3 Sistema de control. Esta compuesto principalmente por los instrumentos de control, como el Rotmetro que deber contar con una capacidad de flujo de 2.58x10-4 a 2.84x10-3 m3/s (4.00 a 44.00 GPM), un Manmetro para un rango de operacin de 0 a 220.64 KPa (0 a 100 PSI) para la lectura de la presin de entrega al Sistema de Aspersin, Termmetro Bimetlico para la lectura de una temperatura a rgimen de entre 0-120 C (0 a 250 F ), Hormetro para lectura de tiempo en minutos de aplicacin de fluido sobre las muestras y, por ultimo, un Variador de Frecuencia con un rango de trabajo de 0.093 a 3.729 Kw. @230V (1/8 a 5 HP @230V) que, principalmente, permite regular la velocidad rotacional del motor y al final, como consecuencia, proporciona un control de caudal del fluido, adicionalmente sirve como un elemento de seguridad para el motor de la bomba en el momento de arranque y parada de la misma.

-

28

3.1.4 Sistema de estructura principal y soporte de probetas. Este es el sistema de soporte de todo el conjunto del equipo en disposicin vertical para minimizar espacio y aprovechar la cada del fluido a la salida del Cono de Inmersin sobre el Tanque para que facilite la homogeneizacin de la concentracin de partculas suspendidas en el fluido, gracias a la turbulencia inercial del mismo.

Para el diseo de la estructura se tuvo en consideracin los elementos instalados de ms relevancia en cuanto a peso-fuerza se refiere como la bomba, el tanque, el cono de inmersin de las probetas y la capacidad del lquido contenido dentro del tanque, el cono y la tubera.

Para el soporte de probetas se diseo un cuerpo principal o porta-probetas, considerando el tamao de las muestras, que fueron determinadas para un dimetro de 1.587x10-2 m (5/8 in), alineados con los chorros propulsados por las boquillas; conjuntamente con ellos viene los espigos de sujecin que se extienden hacia las paredes del Cono de Inmersin y que estn provistos solidariamente de un conjunto divisor que permite la variacin del ngulo del porta-probetas a fin de hacer mediciones de diferentes ngulos de incidencia de chorro.

3.2 CALCULOS Y SELECCIN DE ELEMENTOS PARA EL DISEO DE EQUIPO

3.2.1 Sistema de aspersin. Existen laboratorios en el mundo que se especializan en este campo de investigacin, y cada uno tiene un mtodo para evaluar las probetas segn las condiciones en que las mismas se desempean en el sector industrial de aplicacin local; a continuacin se pueden observar diferentes tipos de prueba11:

Por Medida de Transferencia de Masa:

o Mtodo del Muro Disolvente

o Mtodo de Limite de Densidad de Corriente

o Mtodo Analoga con Transferencia de Calor

o Mtodo Coeficiente de Transferencia de Masa y Geometra Superficial

Sistemas Rotativos:

11 Roberge, P. Erosion Corrosion: Corrosion Testing Made Easy; Houston: Nace International The

Corrosion Society, 2004.

-

29

o Mtodo de Disco Rotativo

o Mtodo de Cilindro Rotativo

o Mtodo Jaula Rotativa

Sistemas de Flujo:

o Mtodo Flujo Cerrado

o Mtodo de Tobera y Orificio

o Mtodo Chorro Incidente

Los Mtodos de Sistemas de Flujo han crecido en popularidad, principalmente el de chorro incidente, que proveen un foco de fluido acelerado, de ellos existen tres (3) tipos de sistemas que han sido usados para la aceleracin del proceso de erosin, corrosin-erosin y cavitacin, normalmente llamados como se muestra en al Figura 6Error! Marcador no definido..

Figura 6. Tres tipos de impacto de chorros usados para evaluar la resistencia a Erosin, Corrosin-erosin y Cavitacin

Chorro Libre Chorro Sumergido Chorro en Corte

Chorro Libre, que es un chorro sobre una probeta al aire.

Chorro Sumergido, que se caracteriza por un chorro aplicado a una probeta sumergida, generalmente en agua o soluciones naturales de agua de mar o contaminada, y a su vez puede variar la concentracin de la solucin del liquido,

-

30

Chorro en Corte, que es un chorro inyectado con un espacio estrecho, entre el tubo y la probeta, forzando al lquido a una despresurizacin local capaz de generar una cavitacin.

En particular, en el Mtodo de Chorro Sumergido (Figura 7.) se simula un fluido que, segn las indicaciones de los eruditos, debe dejar una marca significativa sobre la superficie de la muestra, gracias a la gran energa que adquiere el fluido por la aceleracin que presenta al pasar por una boquilla, durante un tiempo determinado; adems de la concentracin del liquido, que dar al final un factor importante en los datos de evaluacin.

Figura 7. Esquema de Sistema de Chorro Sumergido12

Las pruebas de liquido-slidas del choque fueron conducidas a una velocidad de 17 m/s y a una distancia del pilar de la boquilla de 5.00x10-3 m, el dimetro del orificio de aspersin de la misma es de 4.00 mm y el porta-probetas permite variar los ngulos de incidencia a 15, 30, 45, 60, 75 y 90 (Figura 8.).

En esta prueba se puede observar el trabajo de Roberge12, las condiciones de operacin que aplic al experimento y dado que para estas pruebas de corrosin-erosin no existe una norma explcita que muestre un orden especfico y requerimientos mnimos de operacin definidos; se tomo esta maquina y su

12 Souza, V.A. de , Neville, A.; Corrosion and erosion damage mechanisms during erosion

corrosion of WCCoCr cermets coatings; School of Engineering and Physical Sciences, Heriot-Watt University-Edinburgh, Edinburgh, www.sciencedirect.com (Wear 255 (2003) 146156)

-

31

articulo como derrotero para la construccin de este equipo, ya que este articulo fue publicado por un centro de investigacin especializado en este campo.

Figura 8. Esquema de Variacin de Angulo de Incidencia y Perfilamiento de la Huella12

3.2.1.1 Boquillas de Aspersin. Del catlogo de Spraying Systems se selecciono una boquilla que ms se ajust a las condiciones de trabajo, la seleccin se realizo con respecto al caudal del fluido de una boquilla con unas caractersticas muy cercanas al rango de las mismas antes mencionadas (11.90 L/min.) y se encontr una boquilla 3/8HH-SS2213, con un dimetro nominal de conexin de 3/8 (9.53 mm), un dimetro del orificio de salida del fluido de 4.50 mm, y que para que haga un barrido angular planteado de 90 es necesaria una presin de 150 KPa.

Al ingresar el fluido a la boquilla que se muestra en la Figura 9, se forma una turbulencia controlada en el lquido por la accin de una aleta interna, antes de salir por el orificio. En el momento en que el chorro del fluido sale e impacta sobre el material a una distancia de referencia de 5.00 mm, comienza el proceso de transformacin de energa, es decir la energa cintica del fluido se manifiesta en forma de energa de deformacin en la probeta.

Se debe tener en cuenta que lo que se desea es una deformacin superficial debido a un estmulo fsico por parte del fluido, que puede definirse como el impacto, o fuerza de choque, de la pulverizacin del fluido sobre la superficie de la muestra, este valor de impacto se puede determinar por medio de la Ec. 1013:

13 Catalogo 55, Productos Para Aspersin Industrial, Spraying Systems Co.

-

32

Figura 9. Boquilla de Aspersin

Pa0.024xQxI = 10

Donde:

I = Impacto Total Terico con Aspersin de Agua (Kg.-f) Pa = Presin de Aspersin (Kg. /cm2) Q = Caudal del Fluido a Presin de Aspersin L/min.

Bajo las siguientes condiciones de operacin y aplicadas a la ecuacin 10, se puede verificar que el resultado del impacto esperado sea:

P = 150 KPa (1.50 Kg./cm2) Q = 1.983x10-4 m3/s (11.9 L/min.) V = 12.47 m/s I = 0.35 Kg.-f (aplicado a una distancia de 0.3048 m (12 in) desde la boquilla)

3.2.1.2 Cmara de Aspersin Se determin un conjunto de aspersin para tres boquillas con el fin de analizar 3 muestras diferentes con las mismas condiciones del ensayo, como se muestra en la Figura 10.

Se diseo con una disposicin en forma de T invertida y en material de PVC, por ser una forma simple, liviana, resistente ante el ambiente corrosivo y a la presin, segn el baco del anexo 2 y fcil de seleccionar comercialmente al momento de un mantenimiento correctivo o cambio de algn(os) elemento(s), como partes de tubera o las boquillas de aspersin.

-

33

Figura 10. Modelo del Sistema de Aspersin del Equipo.

Cuenta con un tubo de 1.270x10-2 m D.N. (1/2 in) (figura 11) concntrico al interior del principal, que debido a su contorno circular permite reducir las perdidas debidas a formas irregulares, como superficies en corte, y suavizar el rgimen de flujo para homogeneizar la presin y caudal aplicado sobre cada boquilla, y as producir un ambiente similar para todas.

Figura 11. Tubo Interior de la Cmara del Equipo.

3.2.2 Sistema de bombeo

3.2.2.1 Prdidas en Tuberas

En la Succin

En esta seccin se toma el tramo comprendido desde el acople de salida del tanque hasta el adaptador de entrada a la bomba, y al medirlo indica una distancia de 0.365 m y un Dimetro Nominal (D.N.) de 3.81x10-2 mm (1-1/2 in), y

-

34

consultando las tablas de propiedades del proveedor de tubera en PVC9, se encontr que para una seccin nominal de de 1-1/2 en RDE-21se tiene un Dimetro Exterior (Dext) de 4.826x10-2 m (2.375 in) y un Espesor de Pared (t) de 2,29x10-3 m (0.090 in), que indica que se tiene una seccin con Dimetro de Flujo Efectiva (De) de:

tDD exte 2= 11

De =48,26 mm 2 x 2,29 mm De = 43,69 mm

Para el dimensionamiento de las irreversibilidades se hace uso de la Ec. 4

gV

DLfH f 2

2

=

Se halla el factor de friccin f por el mtodo grafico de Moody. Para ello se debe llevar el valor de la Constante de Rugosidad Absoluta de las tuberas de PVC14 que segn el proveedor es = 0.0015, para hallar el valor de rugosidad relativa y ponderarlo en el diagrama de Moody junto con el valor del Numero de Reynolds (Re).

Para el Nmero de Reynolds (Re) para tuberas con flujo pleno:

VDRe = 12

Para la velocidad media V

2exD

4QV = 13

Para el sistema se tiene que

2

34

m)x(0.04369/sm4x5.95x10V

=

V = 0.3969m/s

14http://afthap.com/descargas/perdidas%20carga.pdf, Marzo de 2006

-

35

La viscosidad cinemtica , para el fluido que se maneja dentro del sistema es de 1.05372 x 10-6 m2/s, a 30C 15, temperatura promedio entre estado de reposo y el de rgimen; reemplazndolo en la ecuacin de Re se tiene que

/sm1.05372x10m_x_0.043690.39692m/sRe 26=

Re =16456,52 m/m

Para hallar el valor de f se considera la relacin de rugosidad relativa

/D =0.0015 mm / 43,69 mm

/D = 3,4334 x 10-5 mm/mm

Estos valores se llevan a la carta de Moody y en la interseccin de las dos curvas se encuentra que f es de 0.0175 0,0005, con lo que se procede a reemplazar en la Ec. 4

2

2

ef 2x9.81m/ss)(0,39692m/

0,04369m0.365m0,0175H =

H f e = 0,001174 m.c.a.

Esta es la prdida de cabeza debido a la friccin en la tubera en tramo de entrada o succin de la bomba.

En la Descarga

Para este tramo se siguen los mismos pasos que los descritos en la seccin anterior, ya que la seccin transversal de la tubera y las propiedades del fluido no cambian significativamente, se conservan algunos valores como el nmero de Reynolds, el Dimetro efectivo de flujo, y por lo tanto la velocidad, considerando que el tramo de retorno se estanca al 100%. Para De = 43,69 mm, V = 0,3969 m/s, Re =16456,52 m/m, /D = 3,4334 x 10-4 y una = 1.05372 x 10-6 m2/s, se tiene que:

2

2

fs 2x9,81m/s)(0,3969m/s

0,04369m1,4m0,0175H =

H f s = 0.0045024 m.c.a.

15 http://www.etsin.upm.es/agenda_acad/archivos.php3?num=833, Marzo de 2006

-

36

Esta es la prdida de cabeza debido a la friccin en la tubera en el tramo de salida o descarga de la bomba.

En la Manguera (Hfm)

Para este tramo se siguen los mismos pasos que los descritos en la seccin anterior, sin embargo la seccin transversal del conducto cambian significativamente, el dimetro de la manguera aunque presenta una prolongacin mas suave del fluido aumenta de dimetro y esta presente una expansin del rea de flujo por lo que es conveniente analizar un poco, se deben hallar los valores del nmero de Reynolds, el Dimetro efectivo de flujo, y por lo tanto la velocidad, considerando que el tramo de retorno se estanca al 100%, es decir que no haya variacin o derivacin de caudal en el ascenso del fluido por una salida o entrada lateral.

Para un De = 49,00 mm y una = 1.05372 x 10-6 m2/s, se tiene que:

2

34

x(0.049m)/sm4x5.95x10V

=

V = 0.3160 m/s

/sm1.05372x10x_0.049m0.3160m/s_Re 26=

Re =14672,56 m/m

/D =0,0015 mm / 49,00 mm

/D = 3,06 x 10-5

Estos valores se llevan a la carta de Moody y en la interseccin de las dos curvas se encuentra que f es de 0.0175 0.0005, con lo que se procede a reemplazar en la Ec 4

2

2

fm 2x9.81m/s)(0.3160m/s

0.049m1,615m0.0175H =

Hfm = 2,936 x 10-3 m.c.a.

Esta es la prdida de cabeza debido a la friccin en la manguera que hace la conexin en el tramo entre la tubera de ascenso y la Cmara de Aspersin.

-

37

As pues las prdidas totales por friccin en conductos cerrados a flujo pleno sern

H f = Hf e + Hf s+ Hfm

H f = 0,001174 m.c.a. + 0,005194 m.c.a. + 0,002936 m.c.a

H f = 0,009304 m.c.a.

Este valor representa la prdida total de cabeza debido a la friccin en la pared de la tubera a lo largo del recorrido del fluido desde la entrada a la bomba y su respectiva descarga.

3.2.2.2 Prdidas en accesorios. Como se puede observar la ecuacin 3, el valor de prdida de la cabeza debido a la forma de los cambios de geometra de la tubera o de los accesorios, depende de unas constantes K, que segn algunos estudios estos de la constante se representan a continuacin:

gVKH l 2

2

=

Dado que la seccin de la tubera se conserva, es decir el dimetro nominal no cambia, los valores de dimetro efectivo de flujo y velocidad media han de permanecer constantes, excepto en la conexin de la tubera de ascenso y la unin con la Cmara de Aspersin, que se ha implementado una manguera que se especificar ms adelante.

Adaptadores (Hla)

Las prdidas por friccin en accesorios tambin se pueden consideran equivalente a las prdidas a travs de cierto nmero de pies de tubera del mismo dimetro del accesorio en mencin. Para calcular las prdidas por friccin en un sistema de tubera, se debe adicionar conjuntamente el nmero de "metros equivalentes" a los accesorios en el sistema16.

Los adaptadores se encuentran instalados en la salida del Tanque, a la entrada de la Bomba y la salida de la misma, en la conexin del Rotmetro, tanto a la entrada como a la salida, con lo se tiene un total de cinco adaptadores para todo el sistema. La longitud equivalente del adaptador es Leq = 1.524m (3.5 ft), por lo tanto las prdidas para estos accesorios son:

16 http://www.asumincol.net/perdidas_friccion_acc.htm

-

38

gV

DLfH la 2

2

=

2

2

la 2x9,81m/s)(0,3969m/s

0,04369m1,524m0,0175H =

Hla=0.0161 m.c.a.

Coeficiente de prdida por entrada a la tubera

Para la conexin de salida del Tanque (ver figura 12), en las que se tiene un tipo de Entrada de Borda (ANEXO 5a) del accesorio con una constante K =0.8, por lo que la ecuacin queda de la siguiente forma

x22x9.81m/s

)(0.3969m/s0.8H 22

1l =

Hl1 = 0.012846 m.c.a.

Figura 12. Tanque de Almacenamiento

Vlvulas de bloqueo o de paso

Estos accesorios se encuentran instalados en el tramo entre la salida del Tanque y la entrada de la Bomba, en el tramo de retorno hacia el tanque y en la seccin de ascenso hacia los instrumentos de control y Cmara de Aspersin, con lo se tiene un total de tres vlvulas de bola para todo el sistema.

Para todos los tramos de conexin de las vlvulas se maneja el mismo dimetro, material y calidad de accesorio, que con respecto al baco del Anexo 6a presenta

-

39

para una vlvula de bola completamente abierta una constante K=0.05, por lo que la ecuacin queda de la siguiente forma

x32x9.81m/s

)(0.3969m/s0.05H 22

v =

Hv =0,001204 m.c.a.

Uniones Universales

Estos accesorios se encuentran instalados en el tramo comprendido entre la salida del Tanque y la entrada de la Bomba y en la seccin de ascenso hacia los instrumentos de control y Cmara de Aspersin, con lo que se tiene un total de dos uniones universales.

Para todos los tramos de conexin de las vlvulas se maneja el mismo dimetro, material y calidad de accesorio, que con respecto al baco del Anexo 6a presenta para una unin universal de extremos lisos una constante K =0.08, por lo que la ecuacin queda de la siguiente forma

x22x9.81m/s

)(0.3969m/s0.08H 22

v =

Hv =0.001285 m.c.a.

Uniones en T

Estos accesorios se encuentran instalados en el tramo entre la salida de la Bomba y la derivacin del fluido al retorno, en la seccin de ascenso con los instrumentos de control (Manmetro y Termmetro) y en la Cmara de Aspersin para dividir el fluido en las diferentes boquillas, con lo se tiene un total de cuatro uniones en T para todo el sistema. Para todos los tramos de conexin se maneja el mismo dimetro, material y calidad de accesorio, sin embargo de acuerdo al tipo de divisin o paso del fluido vara la constante.

- Para la conexin de derivacin de fluido en las que con respecto al baco del Anexo 6c, para una Unin en T de salida lateral, presenta una constante K=2,0; por lo que la ecuacin queda de la siguiente forma

2

2

T1 2x9.81m/s)(0.3969m/s2,0H =

HT1 = 0,016058 m.c.a.

-

40

- Para la conexin de derivacin de fluido en las que con respecto al baco del Anexo 6c, para una Unin en T con entrada central y dos salidas laterales, presenta una constante K =1,5 ; por lo que la ecuacin queda de la siguiente forma:

2

2

T2 2x9.81m/s)(0.3969m/s1,5H =

HT2 = 0,0120435 m.c.a

- Para las conexiones de paso directo de fluido en las que con respecto al baco del Anexo 6b para una Unin en T de extremos lisos de paso directo, presenta una constante K =0,2 ; por lo que la ecuacin queda planteada de la siguiente forma:

x22x9.81m/s

)(0.3969m/s0,2H 22

3T =

HT3 = 0.003212 m.c.a.

Instrumentos de control (Rotmetro)

Para tener en cuenta las perdidas de presin presentes en la conexin del Rotmetro es necesario remitirse al catalogo donde muestra una cada de presin de 0.3217 PSI que corresponde a una irreversibilidad de 0.224 m.c.a.

Ahora se hace la sumatoria de las perdidas totales tanto por friccin, como por geometra de accesorios e instrumentos de control instalados entre los puntos de anlisis, entre la superficie del fluido en el Tanque de Almacenamiento (1) y la entrada a la Cmara de Aspersin (2), como se muestra en la Figura 13, y se obtiene una perdida total de 0.3614 m.c.a.

3.2.2.3 Calculo de Altura Neta de Succin (NPSH)

=evaporatmosf

A HrHsgPP

NPSH1

HS=0.35 m. Patm= 90400 N/m2.

17 FLUIDSTECH, Handling, Measurement and Control of Fluids, disponible en

http://www.fluidstech.com/rotameters.htm. Acceso 10 de noviembre de 2005

-

41

Pvapor=4315 N/m2.

e Hr1

=0.048m

0.048m0.35mN/m 9764

4315)N/m-(90400 NPSH 2

2

D = = 8.41m

Este valor representa la altura negativa entre la lnea de referencia de la bomba, el eje, y la superficie del fluido, en que puede ser instalada la bomba sin riesgo de un efecto secundario como la cavitacin, y dado que el Hs. es positivo, el sistema esta instalado en condiciones muy favorables de operacin, por lo que no es necesario la consideracin de Hsmax>Hs.

3.2.2.4 Clculo de Cabeza Efectiva de la Bomba; aplicando la Ecuacin 3 y resumiendo las sumatorias de cada irreversibilidad presente en el sistema entre los puntos de 1 y 2 (ver figura 13) del volumen de control, se obtiene que:

Figura 13. Esquema de Anlisis entre los puntos 1 y 2

-

42

De los seguimientos que se hicieron a las relaciones de presin, caudal y perdidas, que se muestran a continuacin;

P2= Presin al ingreso de la cmara de aspersin =150000 N/m2 V2= Velocidad de flujo de agua en la tubera= 0,3969 m/s Z2= Altura esttica de descarga =1,4 m P1= Presin en el nivel de toma de agua en el tanque=0.00 N/m2 V1= Velocidad de flujo de agua en el nivel de referencia =0,00 m/s Z1= Altura esttica de succin =0,35 m g =9.8 m/seg2

18,19

= 1025.0 Kg./m3

fdH =0.3134 m.c.a ftH =0.048 m.c.a

Aplicndolos a la Ecuacin 3 entre los puntos 1 y 2

( )m

seg

2mseg

m

segkgm

kg.mseg|

e223

2

2x9,80,3969

x9,81025,0150000

0,35)m(1,4H ++=

|eH = 16,00 m

A valor se le adiciona el valor de perdidas mostrado y se obtiene:

He= 16,35 m

ste valor de He, representa la altura o cabeza efectiva mnima necesaria para que la bomba entregue un fluido a razn de 5.95x10-4 m3/s y una presin de 150 KPa, para que las boquillas, con un orificio de 0.0045 m de dimetro, hagan una aspersin con barrido lleno de chorro a 90 y generen un impacto de 0.35 Kg.-f.

3.2.2.5 Seleccin de la Bomba; Con el valor de cabeza de presin a vencer, desde el punto de succin (1) hasta la entrega de presin en la Cmara de Aspersin (2), y, eventualmente la magnitud del caudal de entrega en las boquillas, adems de la Altura Neta de Succin se procede a tabularlos en la carta suministrada por el proveedor PURITI-WAUKESHA (figura 14.) y se establece que el equipo que mas se ajusta a los requerimientos del sistema es una:

18 http://www.puc.cl/sw_educ/geo_mar/html/h34.html,

19http://www.atmosphere.mpg.de/enid/1__Los_oc_anos_y_el_clima/-_Las_propiedades_del_agua_3uj.html

-

43

Figura 14. Curva caracterstica bomba Puriti-Waukesha modelo C114

Bomba Centrfuga (figura 15.) con carcaza construida en acero inoxidable 316L, sistema de sello mecnico tipo DG con Asiento en carburo de Silicio reversible contra elemento rotativo en carbn con refrigeracin por agua y conexiones de elastmeros de Vitn.

La bomba seleccionada podr entregar el fluido a una altura o cabeza equivalente de presin de 220.64 KPa (32 PSI) a razn de 8.83x10-4 m3/s (14 GPM) en el punto mximo de operacin y con un NPSHR: 2 m.

-

44

Figura 15. Imagen bomba centrifuga Puriti-Waukesha, Serie "C

Tabla 3. Caractersticas de la Bomba Serie C

Modelo C114 Dimetros de Succin Tipo Clamp 3.81x10

-2 m (1-1/2 in)

Dimetros de Descarga Tipo Clamp 3.81x10

-2 m (1-1/2 in)

Dimetro Impulsor de 1.016x10-1 m (4 in)

Velocidad 3600 RPM

Este es un equipo de un solo cuerpo (moto-bomba) con un motor marca Siemens con las siguientes caractersticas:

Tabla 4. Caractersticas del motor Potencia 0.746 Kw. (1 HP) Velocidad 3600 RPM Polos 3 Frecuencia 60 Hz FEM. 220-440 Volts Proteccin IP55

3.2.3 Sistema de control; todo proceso para que sea eficaz y eficiente debe ser medido en el transcurso del tiempo del proceso y por consiguiente permitir el control de las variables ms representativas que se manejan en un sistema

-

45

mecnico en movimiento, como la presin, velocidad, posicin, temperatura, caudal, fuerza, etc.

Figura 16. Instrumentos de Control

Rotmetro Hormetro Termmetro20

Manmetro20 Variador de Frecuencia21

20 LANCETA-RENGIFO Y CIA, LTDA, Equipos de control, medida y verificacin para aplicaciones

en la industria, la investigacin y la educacin. Bogot, Colombia; 2003-04. 2096 p. (Nota Tcnica, 1794, 1241) 21

YASKAWA; Catlogo CA.V7J7.01 Micro-Drives J7, V7, V74X, V7N and VS mini; Fecha de Revisin: 10/01/04; disponible en http://www.yaskawa.com/site/dmdrive.nsf/(DocID)/KGNT-5KRMJK/$File/CA.V7J7.01.pdf

-

46

En ese sentido se ve la necesidad de implementar una serie de instrumentos de control para las variables que se manejan en este sistema, con las que se podr tener un margen de error bajo en los resultados finales del proceso, en este caso especfico, la presin y caudal que manejan las boquillas para generar el impacto y la deformacin esperados sobre las probetas, son fundamentales, de la misma forma la temperatura para verificar que las propiedades de viscosidad y volumen especifico no varen significativamente y por efecto la velocidad del fluido y en consecuencia el caudal.

A continuacin se presenta la tabla 4 con las caractersticas de operacin y referencias comerciales ms relevantes de los instrumentos con los que se har seguimiento a las variables del sistema.

Tabla 5. Instrumentos de Control

Instrumento Rango Referencia Comercial Rotmetro (Anexo 8) 2.58e-4 a 2.84e-3 m

3/s(4.00 44.00 GPM) FFT10000 Termmetro20 -20 a 120C (0 a 250 F) A-90135-02 Manmetro20 0 a 220.64 KPa (0 a 100 PSI) A-68002-04 Variador de Frecuencia (Anexo 10) 0.10 - 3.73 Kw. (1/8 a 5 HP) @230V

JDA005* 20P70**

Hormetro 0 10 horas - *Modelo con nmero de referencia vieja **Modelo con nmero referencia nueva

3.2.4 Sistema de estructura principal y soporte de probetas; en esta seccin se pretende obtener las propiedades de resistencia mecnica en condiciones estticas de algunos elementos como los Soportes Horizontales o Vigas y los Soportes Verticales o Columnas, que van a proporcionar a todas las otras partes del equipo una rigidez y firmeza necesaria para que trabaje de manera segura y confiable.

En cualquier diseo es indispensable seguir unos pasos para tener la certeza de funcionalidad del equipo que se desea construir, en el caso especifico de este equipo las consideraciones para hacer llegar el fluido a la altura de trabajo y la posicin de las boquillas y el chorro con respecto a las probetas es primordial e imprescindible, para ello se vio la necesidad de elaborar un modelo donde hacer ciertas consideraciones virtuales muy cercanas a la realidad.

-

47

Para este efecto es necesario hacer varias consideraciones matemticas y analticas de manera esttica, con respecto al peso y los grados de libertad del conjunto, que con ayuda de herramientas computacionales como el software de diseo Solid Edge, permiten determinar el comportamiento de los elementos en conjunto unos con otros y las interferencia de su ensamble, las cuales hacen mas fcil la construccin en el taller de armado teniendo un modelo detallado de cada elemento; adems de propiedades fsicas, como masa y volumen de los elementos que permiten hacer consideraciones mas aproximadas de resistencia y deformacin.

Con el software de diseo Algor FEA (Anlisis de Elementos Finitos) se pueden hallar las fuerzas y deformaciones permisibles que rigen el sistema, principalmente en las columnas, los soportes y las platinas.

Para los clculos del sistema estructural se tomaron en cuenta el peso de los componentes divididos por secciones de concentracin de fuerza, descritos a continuacin:

Cuerpo 1, compuesto por los elementos que concentran su masa aproximadamente en el mismo eje de accin, descritos en la Tabla 6. y mostrados en la Figura 17.

Cuerpo 2 (figura 18.), compuesto por los elementos que presentan un centro de masa en un eje de accin cercano, detallados en la Tabla 7.

Tabla 6. Pesos cuerpo 1

DESCRIPCION PESO (KN) El Tanque de Almacenamiento y el Agua contenida en l 1.03698

El Cono de Inmersin y el Agua contenida en l 0.42444

Los Soportes Verticales, Horizontales y Platina 0.36381

TOTAL 1.82523

Tabla 7. Pesos cuerpo 2 DESCRIPCION PESO (KN)

Los tramos de Tubera y Accesorios y el Agua contenida en ellos 0.04311 El conjunto de la Bomba y el Motor 0.09810 Los Soportes Horizontales Inferiores 0.13014

TOTAL 0.27135

-

48

Figura 17. Esquema de cuerpo 1

Figura 18.Esquema de cuerpo 2

-

49

3.2.4.1 Anlisis de esfuerzo de la estructura; en la Figura 19 se muestra la estructura expuesta a cargas tal como se especifico anteriormente, por cuerpo con las lneas de accin de carga.

El anlisis de la estructura se realizo, con la ayuda del software de Elementos Finitos Algor, que resulta ser una herramienta de gran importancia, puesto que este permite introducir la informacin necesaria como el perfil de la estructura, las restricciones del montaje y las cargas a las que se encuentra expuesta, y con ello entrega resultados grficos y numricos acerca de la deformacin mxima de los elementos, el esfuerzo segn ciertos criterios propios del Software al que esta sometido y el factor de seguridad de diseo.

Figura 19. Diagrama de Cargas Distribuidas del Sistema Estructural

La estructura est compuesta principalmente por la armazn de tubo estructural cuadrado22, de 0.040 m x 0.040 m y de espesor (t) de 0.003 m, cuyas propiedades se pueden apreciar mas adelante en la Tabla 8. y las platinas de soporte del Cono

22 Industrias UNICON, C.A.; Informacin general de productos; Tubos y perfiles para uso

Estructural.

-

50

de Inmersin y de la Bomba, que permite que el sistema permanezca en un estatus de carga estable y rgido.

En este caso especfico se cuenta con una estructura de tubo cuadrado soldada, que para la consideracin de anlisis es empotrado, como se muestra en la Figura 20., la cual haciendo todas las consideraciones de fuerza por peso y finalmente se introduce la informacin del modelo en el Software de anlisis Algor FEA.

El esfuerzo mximo de la armazn y de las placas y la deformacin del conjunto que se muestran en las Figura 21, 22 y 23 respectivamente, principalmente los soportes horizontales ms largos, permite conocer ciertos valores que se pueden emplear en alguna de las teoras de Fallas conocidas.

Figura 20. Esquema de Estructura Sencilla

De la figura 21 se obtiene un valor de esfuerzo mximo de 26.472 MPa, para el Armazn de tubo cuadrado, y de la figura 22 un valor de 15.577 MPa para las placas de soporte del cono, la bomba y el tanque.

Aplicando la Teora de Falla sobre Elementos Dctiles por Tensin debida a Esfuerzo Cortante23, donde establece las siguientes relaciones de resistencia con respecto al esfuerzo de diseo D y el Factor de Seguridad (F.S.)

23 Mott, Robert L.; DISEO DE ELEMENTOS DE MAQUINAS, 2 Edicin; Prentice Hall

Hispanoamericana S.A.; Jurez, Mxico; 1995; pg 156

-

51

D

YSSF

=.. 14.

Figura 21. Esfuerzos presentes en la Armazn

Figura 22. Esfuerzos presentes en las Placas

-

52

Figura 23. Deformacin de la Estructura

Tabla 8. Propiedades de Tubo Cuadrado Estructural22

Limite de Fluencia Resistencia a la Traccin Espesor 3.00 mm Elongacin Norma en 10219 MPa KPSI MPa KPSI %

S235 235 40 360 510 52 74 24

Tabla 9. Propiedades de las Platinas de soporte ASTM A36

Propiedad Magnitud Modulo de Elasticidad (E) 199 GPa Densidad () 7855 Kg./m3 Limite de Esfuerzo de Fluencia (SY) 250 MPa Relacin de Poisson () 0.29

De la Tabla 8 se puede obtener el valor de SY = 235 Mpa (44 KPSI), para el tubo cuadrado, por lo que aplicndolo a la ecuacin 14 se obtiene que:

F.S. = 26472100Pa

a235000000P

F.S. = 8.88 De la Tabla 9 se puede obtener el valor de SY = 250 Mpa (46.81 KPSI), para las placas de soporte del cono, la bomba y el tanque, por lo que aplicndolo a la ecuacin 14 se obtiene que:

-

53

F.S. = 15577200Pa

a250000000P

F.S. = 16.05

Desarrollando se obtienen los valores de Factor de Seguridad que son de 8.88, para los tubos y 16.05 para las placas, que corresponde a la razn de carga permisible de acuerdo al perfil seleccionado, si este valor fuese menor que 1, estara mal establecido por lo que seria necesario volver a escoger un material con un SY mayor; en este caso los perfiles cuadrado y las palcas permite trabajar hasta con 8.88 y 16.05 veces el valor de carga actual real de los cuerpo puestos en la estructura, respectivamente, en consecuencia es de aclarar que los perfiles estn bien seleccionados y que no van a fallar.

3.2.4.2 Frecuencia natural de la estructura; sabido es que todo cuerpo por pequeo o grande que sea vibra con una frecuencia propia, a la que se llama frecuencia natural (N) la cual es de suprema importancia cuando se tiene un equipo que trabaja bajo una frecuencia relativa de otro cuerpo, mxime cuando este vibra tanto como un motor, a sta se le llama frecuencia forzada (F).

Haciendo uso de las herramientas computacionales de Anlisis de Elementos Finitos (FEA), se somete la estructura a una frecuencia de referencia como es la del motor de la bomba, que en este caso se considerar la vibracin forzada del sistema. La intencin de este ejercicio de anlisis es encontrar posibles resonancias que pudieran llevar al equipo a una falla por resonancia destructiva.

Este tipo de fenmenos suceden cuando la relacin de la frecuencia natural y una frecuencia forzada; esta ultima debida a un impacto de un cuerpo externo, una vibracin constante de otro cuerpo en contacto o la oscilacin debida a una fluido, principalmente aire, que pasa por el contorno del cuerpo expuesto (similar a lo que sucedi en el puente de Tacoma, USA, figura 24)24 a una fundamental igual a n veces la frecuencia natural, que si llegan a un valor muy cercano o igual a 1.

En las figuras 25 y 26 se representa el comportamiento de una onda en armona con una frecuencia natural a diferentes relaciones, fases y amortiguamientos, en donde se puede apreciar cuando la relacin de frecuencias se acerca o se anan lleva a una superposicin constrictiva de la onda, pero en cuanto a la estructura o cuerpo significa una aumento en la vibracin real del conjunto.

24http://www.fmc.uam.es/fii/tacoma/AJP59(1991)118.pdf, Nov 2005

-

54

Figura 24. Resonancia Destructiva del Puente de Tacoma*

Puente de Tacoma en oscilacin Puente de Tacoma en resonancia *http://www.uia.mx/campus/publicaciones/fisica/pdf/11MOVperiodicos-oscamort.pdf, Nov 2005

La apreciacin de la grafica es que entre ms lejana de 1 se encuentren la relacin de las dos frecuencias menos resonancia va a presentar en los cuerpos.

N

F

15

-

55

Figura 25. Comportamiento de una onda en fase () y relacin de F / N 25

25 CHOPRA, Anil K.; DYNAMICS OF STRUCTURES: Theory and Applications to Earthquake

Engineering; Prentice Hall; Upper Saddle River, New Jersey; 1995; 77

-

56

Figura 26. Factor de Respuesta de Deformacin25

-

57

Figura 27. Sistema a una frecuencia de 11.1852 Hz

Figura 28. Sistema a una frecuencia de 18.1089 Hz

-

58

Figura 29. Sistema a una frecuencia de 32.8619 Hz

Figura 30. Sistema a una frecuencia de 52.2045 Hz

-

59

Figura 31. Sistema a una frecuencia de 91.02777 Hz

En las figuras de la 27 a la 31 se puede apreciar respuesta de deformacin modal del sistema frente a cinco frecuencias y haciendo una interpretacin grafica de los modelos sometidos a vibracin y la grafica de Factor de Deformacin, se puede sugerir que el modelo esta actuando frente un arranque bajo una frecuencia forzada (al arranque de la moto-bomba a una frecuencia de 60 Hz,) en la ltima imagen se entiende que es el estado de estabilizacin del sistema a la frecuencia citada all; y que su comportamiento se sita dentro de un rango de 0.5 y 2 (figura 25), con respecto a la relacin de frecuencia, e igualmente en un rango de amortiguamiento entre 0.2 y 0.7 (figura 26).

Tabla 10. Relacin de Frecuencia de arranque y Frecuencia Natural

Relacin de Frecuencia N

F

Valor

F1/N 5.450 F2/N 3.310 F3/N 1.825 F4/N 1.150 F5/N 0.660

-

60

En la ltima imagen se puede apreciar el comportamiento de la maquina a 91.02777 Hz, que representa la frecuencia natural del equipo a velocidad de rgimen bajo la influencia de la vibracin forzada del motor de la bomba a una frecuencia de 60 Hz, que segn al ecuacin 15 estara en una relacin de 0.66 (Tabla 10), un rango relativamente lejano de uno, por lo que se puede establecer que la estructura tendr buen comportamiento vibracional durante la prueba de corrosin-erosin.

3.2.4.3 Porta-probetas; a continuacin se describe la disposicin de las probetas y el conjunto que las soporta (figura 32), consta principalmente de un cuerpo porta-probetas, los ejes de sujecin al Cono de Inmersin y por ultimo el sistema de giro o divisor (figura 33), que permite la variacin del ngulo de incidencia del chorro sobre la superficie de las muestras.

Los elementos son construidos en acero inoxidable para disminuir el efecto de la corrosin galvnica u otro tipo de fenmeno electro-qumico de los mismos a la hora de las pruebas, tal como se describi en el momento de la seleccin de la bomba, el tanque y el cono de inmersin.

Figura 32. Conjunto de porta-probetas

-

61

El diseo bsicamente se determino ms por la condicin de forma de las probetas que por el esfuerzo mismo al que vayan a estar sometidos con el chorro directo, el cual ser despreciable ya que el sistema se encuentra sumergido y el efecto de deformacin de la superficie de las probetas por el chorro se debe mas a la constancia del flujo que por la fuerza misma del impacto.

El soporte de las muestras de prueba se determin para dos dimensiones, para un dimetro de 0.014 mm (9/16 in) y un dimetro de 0.016 mm (5/8 in), las que se estn concntricas una con la otra y a su vez con el centro del chorro y en consecuencia con el centro de las boquillas; cuenta tambin con un agujero de 0.0064 mm (1/4 in), para facilitar la expulsin de las mismas al finalizar el experimento y agujeros roscados dispuestos lateralmente a una altura de la mitad de la pastillas para tornillo prisionero que evitan el movimiento relativo de la muestra al momento del impacto del chorro. De igual forma tiene dos agujeros para el ajuste de los ejes de sujecin con el cono de inmersin.

Los ejes de sujecin con el cono de inmersin, se determinaron para un dimetro de 0.0127 mm (1/2 in), y van roscados a los extremos del cuerpo porta-probetas y consta con dos (2) bujes que sirven de tope y evitar el desplazamiento axial al momento de hacer los giros de las probetas, por el sistema de prisionero que poseen.

Figura 33. Conjunto Divisor

-

62

El sistema de disco divisor consta de un disco con perforaciones equidistantes a 15 entre 0 y 90, sobre una circunferencia imagina ria de 0.064 m fijo al cono de inmersin en alianza con la caja de sello, un brazo con puntera y resorte para seguir y ajustarse a las perforaciones del disco, este va fijo a los ejes de sujecin del cuerpo porta-probetas por prisionero.

3.2.4.4 Componentes del equipo; a continuacin en la Figura 34 se muestra el equipo completamente construido con los componentes definitivos para operar a las condiciones de prueba mas visibles.

Figura 34. Maquina para Ensayo de Corrosin-Erosin

-

63

4 CONCLUSIONES

Se calcul, dise y se seleccionaron los elementos necesarios y acordes a las condiciones de operacin para la construccin de un equipo para ensayo de Corrosin-Erosin sobre superficies de diferentes materiales.

Las tecnologas, principalmente las herramientas computacionales como Solid Edge y Algor FEA, que se aplicaron para el diseo de ste equipo de Corrosin-Erosin, fueron de gran ayuda para la determinacin de los elementos, accesorios y disposicin del conjunto con un alto grado de confiabilidad al momento de la construccin y en el ensamble en el taller, adems de las consideraciones de ruido y vibracin.

Este equipo cuenta con las condiciones necesarias para poder determinar el comportamiento de materiales y aleaciones y predecir la idoneidad la falla de elementos de maquina cuando trabajen en ambientes agresivos

La implementacin de este tipo de ensayos no es solo para una aplicacin a nivel cientfico acadmico, tambin se puede llevar a las empresas, que son en ltimas las que generan las necesidades y demanda la aplicacin de la ciencia en el campo industrial, y gracias al Grupo de Ciencia e Investigacin de Materiales de la Universidad Autnoma de Occidente se pueden fortalecer los enlaces de industria-academia.

-

64

5 PERPESTIVAS Y SUGERENCIAS

Se proyecta continuar con la caracterizacin del comportamiento de las probetas de AISI 304 y AISI 420 con recubrimientos de CNx/ZrN y W/WC, con la utilizacin de ste equipo y por medio de una Tesis de Opcin de Grado.

Iniciar el proceso de obtencin de la patente de ste equipo y de los resultados las pruebas que se ejecuten en l ante COLCIENCIAS

El equipo versara sus pruebas en perdida de masa debido a la corrosin-erosin del agua salada con partculas suspendidas, sin embargo se recomienda la implementacin del sistema de medicin de corrosin electro-qumica, generada principalmente por la solucin salina, que se puede llevar a cabo por medio de un Potenciostato.

El sistema de control de nivel es simple y manual, por lo que se aconseja implementar un sistema de control automtico de nivel en el cono de inmersin, que permita tener la altura de la solucin constante durante el transcurso de la prueba a chorro sumergido y generar unas condiciones con menos error humano.

Despus de finalizada cada prueba hacer un lavado del sistema con agua potable para eliminar los residuos de la solucin y hacer inspeccin visual a los elementos del equipo que mas contacto tienen con la solucin salina y el material particulado, como la bomba y las boquillas, con el objeto de evitar el deterioro de los elementos por efecto de difusin qumica

-

65

6 BIBLIOGRAFIA