DANIEL JOSÉ BERNIER OVIEDO JOHN ANDERSON...

Transcript of DANIEL JOSÉ BERNIER OVIEDO JOHN ANDERSON...

1

ESTUDIO DE AGENTES INHIBITORIOS EN EL PROCESO DE FERMENTACIÓN EN LA OBTENCIÓN DE ETANOL A PARTIR DE MATERIAL

LIGNOCELULÓSICO Y AMILÁCEO

DANIEL JOSÉ BERNIER OVIEDO

JOHN ANDERSON RINCÓN MORENO

UNIVERSIDAD DEL TOLIMA

FACULTAD DE INGENIERÍA AGRONÓMICA

PROGRAMA DE INGENIERÍA AGROINDUSTRIAL

IBAGUÉ - TOLIMA

2012

2

ESTUDIO DE AGENTES INHIBITORIOS EN EL PROCESO DE FERMENTACIÓN EN LA OBTENCIÓN DE ETANOL A PARTIR DE MATERIAL

LIGNOCELULÓSICO Y AMILÁCEO

DANIEL JOSÉ BERNIER OVIEDO

JOHN ANDERSÓN RINCON MORENO

Trabajo de grado presentado como requisito para optar al título de Ingeniero Agroindustrial

Director

JOSE ALDEMAR MUÑÓZ HERNÁNDEZ Ph.D.

UNIVERSIDAD DEL TOLIMA

FACULTAD DE INGENIERÍA AGRONÓMICA

PROGRAMA DE INGENIERÍA AGROINDUSTRIAL

IBAGUÉ - TOLIMA

2012

3

ADVERTENCIA

La Facultad de Ingeniería Agronómica de la Universidad del Tolima, el director del trabajo y el jurado calificador, no son responsables de los conceptos ni de las ideas expuestas por el autor del presente trabajo.

Artículo 16, Acuerdo 032 de 1976 y Artículo 29, acuerdo 064 de 1991, Consejo Académico de la Universidad del Tolima.

4

Nota de aceptación:

___________________________

___________________________

___________________________

___________________________

___________________________

___________________________

__________________________

Firma del presidente del jurado

__________________________

Firma del jurado

__________________________

Firma del jurado

Ibagué 2012

5

DEDICATORIA

Daniel José Bernier Oviedo: En el instante en el que se culmina un objetivo perseguido con tal ahínco, con el cual se siente ese tipo de satisfacción personal que no tiene palabras que la describan, es esencial tener en cuenta a las personas que unieron esfuerzos, apoyo y amor, con el único fin de vernos alcanzar nuestros sueños, por tal razón brindo este logro especialmente a mi mama Patricia Oviedo Castrillón, mujer que nunca se cansa de batallar por mí y que me ensaña a cada instante la recompensa de las cosas logradas con sacrificio, a mi papa Daniel Claudio Bernier Manjarrez, quien enseño y formo mi percepción ante los retos, la persecución de los mismos y la paciencia como única alternativa de solución ante las dificultades, a mi hermanita Clara Patricia Bernier Oviedo, por brindarme siempre su apoyo, cariño y darme uno de los mejores regalos de mi vida, mi sobrino Harvin Andrés Guevara Bernier, a mi tío Eduardo Oviedo Castrillón que me ha brindado su apoyo económico durante toda mi carrera, a mi tío Adolfo Oviedo Castrillón, a mi tía Alba Oviedo Castrillón que aunque no se encuentre con migo en este momento siempre se sintió orgullosa de mi y anheló verme concluyendo esta etapa de mi vida, y por ultimo a Anny Julieth Jiménez Rodríguez, quien con su amor y cariño me a acompañado durante todo este tiempo, a todos ellos muchas gracias por estar presentes en mi vida.

John Anderson Rincón Moreno: El presente trabajo de grado representa el símbolo de una vida de triunfos, alegrías y obstáculos entre otros, que aparecen cada día con más dificultad, sin embargo, no dudo en catalogarlo como la muestra más grande de perseverancia que haya podido alcanzar y por lo cual me siento más orgulloso en este momento de mi vida, es por eso que sería egoísta y arrogante el no aprovechar este espacio para ofrecer parte de responsabilidad de aquellos causantes durante toda mi vida de que este logro simbolice sin temor a equivocarme, un éxito personal, empezando por Ofelia Moreno Cano “Mita”; la mujer más generosa, bondadosa, noble, amorosa y carismática que conozco y conoceré en el resto de mi existencia terrenal, modelo de madre que sin importar los embates, me demostró que siempre se puede salir avante, a Luciano Rincón Varón “Pa”; hombre honesto, disciplinado, trabajador, sensato y metódico, un padre que no necesitó del sermón para enseñarme que la mejor lección se da con el ejemplo diario de alguien inquebrantable e inagotable, a Cocky, mi amigo fiel, mi eterna compañía, alguien que no necesita ser uno más de nosotros para recibir igual trato y que sin mediar palabra me hizo comprender que la lealtad va más allá de una declaración y de un momento, a María Camila Osorio Niño “Mila”, mi amiga, mi compañera, mi novia y mi amante, una mujer que durante los últimos años me ha demostrado lo mejor del amor puro y desinteresado, sin los cuales no habría explorado mi ser más sensible y comprensivo y finalmente Ana Rita, María Orfilia, Judith, “Ata”, “Pinina” y demás familiares y amigos que con sus vivencias y mensajes, me hacen vivir en un constante aprendizaje, para todos ustedes mi más profundo aprecio.

6

AGRADECIMIENTOS

Los autores agradecen sinceramente a quienes de una u otra manera han aportado al desarrollo de este trabajo, en especial a la profesora Elizabeth Murillo Perea, quien nos colaboró asesoro y formo como estudiantes, investigadores y personas, al ingeniero José Fernando Solanilla Duque, por su incondicional apoyo y respaldo en los momentos cruciales, al ingeniero Luis Daniel Daza Ramírez, por su constante colaboración y fomento al compartimento en momentos de solaz, al ingeniero Darwin Carranza Saavedra “chigüi” y Jorge Andrés Alvarado Núñez “tarqui”, quienes siempre nos han brindado su apoyo y ayuda en etapas de nuestra vida profesional y personal, a los ingenieros Juan Pablo Quintero Cerón y Andrea Milena Sánchez Riaño por su ayuda y sabiduría; al grupo de investigación CEDAGRITOL y nuestro director José Aldemar Muñoz por darnos la oportunidad de investigar y brindarnos su colaboración; al grupo de investigación GIPRONUT y sus integrantes por las herramientas brindadas y respaldo a este trabajo de investigación; a los integrantes del Laboratorio de Servicios y Extensión de análisis químico (LASEREX) de la universidad del Tolima, en especial a Edgar Villanueva Prieto, al instituto de medicina legal y ciencias forenses del Tolima y finalmente al comité central de investigaciones de la Universidad del Tolima, por fomentar el espíritu investigativo.

7

CONTENIDO

INTRODUCCIÓN ................................................................................................... 15

1 JUSTIFICACIÓN ............................................................................................ 17

2 OBJETIVOS ................................................................................................... 19

2.1 OBJETIVO GENERAL ................................................................................ 19

2.2 OBJETIVOS ESPECÍFICOS ....................................................................... 19

3 PLANTEAMIENTO DEL PROBLEMA ........................................................... 20

4 MARCO DE REFERENCIA ............................................................................ 22

4.1 ANTECEDENTES Y ESTADO ACTUAL DEL PROBLEMA ........................ 22

4.2 MARCO TEÓRICO ..................................................................................... 26 4.2.1 Caña Panelera. .................................................................................... 26 4.2.2 Arracacha. ............................................................................................ 27 4.2.3 Componentes básicos de los materiales lignocelulósicos .................... 28 4.2.4 Obtención de bioetanol a partir de material lignocelulósico ................. 29 4.2.5 Pretratamiento ..................................................................................... 30 4.2.6 Hidrólisis enzimática ............................................................................ 31 4.2.7 Fermentación ....................................................................................... 32 4.2.8 Separación/Destilación ........................................................................ 33 4.2.9 Compuestos tóxicos generados en los pretratamientos....................... 33 4.2.10 Detoxificación ....................................................................................... 35

5 MATERIALES Y MÉTODOS .......................................................................... 37

5.1 MATERIALES ............................................................................................. 37

5.2 METODOLOGÍA ......................................................................................... 37 5.2.1 Explosión de vapor............................................................................... 37 5.2.2 Hidrólisis ácida ..................................................................................... 37

5.3 COMPUESTOS INHIBIDORES EN FRACCIONES LÍQUIDAS PRETRATADAS .................................................................................................... 37

8

5.3.1 Determinación del contenido de ácido acético ..................................... 37 5.3.2 Contenido total de compuestos fenólicos ............................................. 38 5.3.3 Determinación cuantitativa de furfural .................................................. 38

5.4 HIDRÓLISIS ENZIMÁTICA ......................................................................... 39 5.4.1 Caracterización fracción solida pretratada empleada en ensayo enzimático 39 5.4.2 Actividad de la enzima ......................................................................... 39 5.4.3 Ensayo enzimático ............................................................................... 39

5.5 FERMENTACIÓN ....................................................................................... 39 5.5.1 Medio de cultivo ................................................................................... 39 5.5.2 Preparación del inoculo ........................................................................ 40 5.5.3 Fermentación de hidrolizados .............................................................. 40

5.6 DETERMINACIÓN DEL CONTENIDO DE AZÚCARES DISPONIBLES..... 40

5.7 ANÁLISIS ESTADÍSTICO ........................................................................... 41

6 RESULTADOS Y DISCUSIÓN ....................................................................... 43

6.1 INCIDENCIA DEL VAPOR SATURADO EN EL RENDIMIENTO DE CARBOHIDRATOS ................................................................................................ 43

6.2 PRETRATAMIENTO QUÍMICO. EFECTO DE LA CONCENTRACIÓN ÁCIDA .................................................................................................................... 44

6.3 TRATAMIENTO ENZIMÁTICO ................................................................... 46

6.4 EVALUACIÓN DE LOS COMPUESTOS INHIBIDORES GENERADOS POR LOS PRETRATAMIENTOS Y SU EFECTO DURANTE LA ETAPA DE FERMENTACIÓN. ................................................................................................. 49 6.4.1 fermentación ........................................................................................ 52

6.5 ESTUDIO DE AGENTES INHIBIDORES EN EL MATERIAL AMILACEO .. 54

6.6 MÉTODOS DE DETOXIFICACIÓN ............................................................. 56

7 CONCLUSIONES ........................................................................................... 58

8 RECOMENDACIONES................................................................................... 59

9

LISTA DE CUADROS

Cuadro 1. Generalidades de la caña panelera ...................................................... 26

Cuadro 2. Generalidades de la arracacha. ........................................................... 27

Cuadro 3. Descripción componentes básicos de los materiales lignocelulósicos . 28

Cuadro 4. Descripción pretratamientos ................................................................. 30

Cuadro 5. Acción enzimas del complejo celulasa ................................................. 32

Cuadro 6. Efectos negativos causados por cada clase de compuesto inhibidor ... 34

Cuadro 7. Clasificación y características métodos ................................................ 35

10

LISTA DE FIGURAS

Figura 1. Caña panelera (Saccharum Officinarum) ............................................... 26

Figura 2. Arracacha (Arracacia xanthorriza).......................................................... 27

Figura 3. Estructura lignocelulósica ...................................................................... 29

Figura 4. Efecto ideal del pretratamiento sobre material lignocelulósico. .............. 30

Figura 5. Mecanismo de acción de las celulasas .................................................. 32

Figura 6. Reacción química de la fermentación .................................................... 33

Figura 7. ................................................... 34 Principales productos de degradación

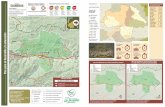

Figura 8. Diseño metodológico. ............................................................................. 42

Figura 9. Pretratamiento con Explosión de Vapor. ................................................ 43

Figura 10. Pretratamiento con Hidrólisis Ácida. .................................................... 45

Figura 11. Cantidad de monosacáridos, expresados como glucosa, liberados

durante la hidrólisis enzimática del bagazo de caña panelera. (A) Hidrólisis

ácida (10%); (B) Explosión de vapor (30 minutos) ................................................. 48

Figura 12. Compuestos inhibidores evaluados en los hidrolizados de bagaz

de caña panelera. ................................................................................................. 50

Figura 13. Concentraciones de etanol y glucosa durante el proceso de fer -

mentación de las muertas pretratadas con hidrólisis ácida y explosión de vapor. . 53

Figura 14. Compuestos inhibidores evaluados en los hidrolizados de cepa y

nabo de arracacha. ................................................................................................ 55

11

LISTA DE TABLAS

Tabla 1. Producción de Caña panelera y Arracacha en el departamento del Tolima (2010) ......................................................................................................... 27

Tabla 2. Composición del contenido de pared celular en bagazo de caña panelera antes y después de ser pretratados. ....................................................... 46

12

LISTA DE ANEXOS

Anexo A. VALIDACIÓN DE METODOS ESPECTROFOTOMETRICOS. ............. 70

Anexo B. ANALISIS ESTADISTICO DE LOS PRETRATAMIENTOS. .................. 88

13

RESUMEN

El bagazo de caña panelera es un residuo empleado como combustible para generar calor en la fabricación de panela, en Colombia se producen cantidades superiores a las 1 200 000 T/año. Este trabajo se propuso pretratar la biomasa de este residuo agroindustrial con explosión de vapor e hidrólisis ácida, buscando establecer la tasa de exposición de los azúcares fermentables a la producción de bioetanol mediante el uso de enzimas especializadas. Se encontró que al aplicar explosión de vapor durante 30 min, 160 °C y 100 psi sobre el residuo vegetal y tratar la fracción sólida con una dosis de la enzima comercial Celluclast 1,5 L de 30 FPU/g de muestra seca, se obtiene el máximo nivel de carbohidratos fermentables para la obtención de bioetanol. Asimismo, los pretratamientos de hidrólisis ácida con concentración de 10% de H2SO4 por 1 h, 100 °C o explosión de vapor durante 30 min, 160 °C y 100 psi y posterior proceso enzimático con 30 FPU de Celluclast 1,5 L sobre bagazo de caña panelera, demostraron no solo un aumento en la obtención de azúcares, sino también se evidenció la formación de compuestos inhibidores como ácido acético, furfural y compuestos fenólicos, afectando la conversión de glucosa a etanol, siendo la explosión de vapor el que en menor grado contribuyó con dicho efecto. Se espera un futuro promisorio para el bagazo de caña panelera como materia prima para la producción de biocarburantes y a incrementar su oferta en el mercado colombiano. Cabe destacar la liberación de la mayor cantidad de azúcares reductores disponibles ocasionado por el sometimiento de nabos y cepas de arracacha a los adecuados pretratamientos e igualmente la menor cantidad de compuestos inhibidores evaluados en estos residuos pretratados, que los formados por los pretratamientos aplicados al bagazo de caña panelera, a causa de pretratamientos más agresivos y efectivos con el fin de romper los fuertes enlaces lignina-carbohidrato y acceder a los azúcares de interés, por lo que en una potencial fermentación con el material amiláceo, probablemente se produciría un menor efecto negativo en los rendimientos de etanol. Palabras clave: Bagazo de caña panelera, Explosión de vapor, Hidrólisis ácida, Bioetanol, Compuestos inhibidores, Amiláceos.

14

ABSTRACT

The sugarcane bagasse is a by-product used as a fuel to generate heat in manufacturing of panela. In Colombia are produced greater quantities than 1200000 ton per year. This research aimed pretreat biomass from this by-product with steam explosion and acid hydrolysis, seeking to establish the yield rate of fermentable sugars to bio-ethanol production by means of specialized enzymes. It was found that by applying steam explosion during 30 minutes, 160 °C and 100 psi on vegetal by-product and treat solid fraction with 30 FPU per gram of dried sample of commercial enzyme Celluclast 1,5 L was obtained the major level of fermentable sugars. Also, acid hydrolysis pretreatment with concentration of 10% H2SO4 for 1 h, 100 °C or steam explosion during 30 minutes, 160 °C and 100 psi and after enzymatic process with 30 FPU of commercial enzyme Celluclast 1,5 L on sugarcane bagasse showed not only an increase in the production of sugars, but also showed the formation of inhibitors compounds such as acetic acid, furfural and phenol compounds affecting the conversion of glucose to ethanol, being the steam explosion less harmful on ethanol yields. A promising future is expected for bagasse as a feedstock to the biofuel production, increasing the supply in Colombian market.

There are a greater amount of reducing sugars available caused by suitable pretreatments on turnips and strains of arracacha, as a less amount of inhibitor compounds on this pretreated waste, compared with those formed from the pretreatment applied to sugarcane bagasse with aggressive and effective conditions in order to break the strong bonds of lignin-carbohydrate to get access to fermentable sugars. Therefore a potential fermentation with the amylaceous material, probably lead a less negative effect on ethanol yields.

Key words: Sugarcane bagasse, Steam explosion, Acid hydrolysis, Bio-ethanol, Inhibitors compounds, Amylaceous.

15

INTRODUCCIÓN

Las estadísticas muestran que desde 1973 la producción de petróleo en EE. UU. comenzó a decrecer de 4,1 billones de barriles de petróleo (BBP) hasta llegar a 2,6 en el 2006, siendo éste un marco de referencia del comportamiento mundial (Shafiee & Topal, 2008); se adiciona que desde hace 50 años el precio del petróleo se ha incrementado gradualmente, a pesar de lo cual su consumo no se ha visto afectado, por el contrario, ha aumentado; evidenciándose una tendencia acorde a los denominados “productos Giffen” - el incremento del precio no afecta la demanda - (Yun' O.V., 2009). La relativa estabilización del mercado de este combustible en la década de los 60, disminuyó el interés por los carburantes alternativos.

El bioetanol es un producto que está habilitando posibilidades de mitigación frente a problemáticas económicas y ambientales presentadas en todo el planeta y, aunque su aplicación fue sugerida por Henry Ford a comienzos del siglo pasado, fue descartado y reemplazado por la incursión de los combustibles de origen fósil, considerados, en el momento, como de mejor viabilidad económica.

En lo que tiene que ver con Colombia, se afirma que actualmente existen seis plantas fabricantes de bioetanol con una capacidad de 1 275 000 L/día, equivalentes a una producción anual de 340 millones de litros (Fedebiocombustibles, 2012), lo que a juicio de los expertos parece suficiente para suplir una demanda en el país, siempre y cuando se maneje una mezcla entre el 8% y el 10% de etanol en la gasolina. No obstante en los últimos años más de treinta países han estado estimulado la implementación de programas, para promover el uso de bioetanol (Rosillo C. & Walter, 2006), consecuentemente el incremento en la demanda de este combustible seguirá incrementándose.

Las situaciones anteriormente planteadas hacen pensar en alternativas diferentes a los combustibles fósiles. Una posibilidad está en el uso de los biocarburantes como una opción atractiva frente al petróleo o similares por diferentes razones: ser fuente de energía renovable, tener contenidos altos de oxígeno y bajos de carbono, poseer un número de octano mayor (108) frente al de la gasolina (96) y elevados límites de inflamabilidad y temperatura de vaporización (Balat, Balat, & Cahide Oz., 2008). Algunas de estas características, o quizá todas en conjunto, sustentan la capacidad del bioetanol para reducir emisiones de partículas y de monóxido de carbono al momento de efectuarse la combustión interna de un motor. Asimismo, se le reconoce la habilidad de reducir las emisiones de CO2 (Prasad, Singh, & Joshi, 2007), gas de efecto invernadero con participación significativa en el calentamiento global.

Las ventajas mencionadas se constituyen en un argumento de consideración a la hora de explorar materias primas de origen vegetal como fuente de bioetanol.

16

Casos como el de Brasil y EE. UU., principales países productores y consumidores del biocarburante en el mundo (Rosillo C. & Walter, 2006), emplean como materias primas caña de azúcar y maíz respectivamente. Sin embargo un requerimiento del tipo de materiales empleados como fuente de bioetanol es que su aplicación no afecte la sostenibilidad de la seguridad alimentaria. Tal argumento, enfoca la atención hacia subproductos agroindustriales que mejoren la eficiencia de los procesos productivos y solucionen problemas de disposición final de residuos. Estas características se agrupan en el bagazo de caña panelera, residuo empleado como combustible para generar calor en la fabricación de panela y que, en Colombia, según informes del Ministerio de Agricultura, se produjo en cantidades superiores a las 1 200 000 T/año en el 2010.

Adicionalmente, es una materia prima renovable cuya energía se almacena en forma de biomasa lignocelulósica (celulosa, hemicelulosa y lignina). Esta biomasa es de escaso interés en otro tipo de agroindustria y puede someterse a pretratamientos (Nilsson, Gorwa-Grauslund, Hahn-Häñgerdal, & Lidén, 2005) que permitan el acceso a los carbohidratos de interés, proporcionando así su mayor exposición y facilidad de degradación en el proceso de fermentación (Saha, Iten, Cotta, & Wu, 2005).

Sin embargo, la aplicación de estos pretratamientos al material lignocelulósico no solo provocan la liberación de azucares, solubilización de la hemicelulosa y reacomodamiento de la lignina (Zhu, Wang, Pan, & Gleisner, 2008), sino que además debido a temperaturas, concentraciones acidas, presiones y demás condiciones con las que se desarrollan estos pretratamientos, originan compuestos que pueden actuar como inhibidores potenciales en la fermentación. Estos compuestos pueden ser clasificados en tres grupos principales: derivados de furano (furfural y 5-hidroximetilfurfural), ácidos alifáticos de bajo peso molecular y derivados fenólicos (Balat, 2011).

Este trabajo se propuso con el objetivo de evaluar métodos de pretratamiento aplicables a material lignocelulósico (bagazo de caña), valorando la tasa de hidrólisis, e identificando agentes inhibitorios del proceso de fermentación para la obtención de bioetanol a partir de material lignocelulósico y amiláceo, evidenciando así las potencialidades agroindustriales de este residuo vegetal.

17

1 JUSTIFICACIÓN

El Ministerio de Minas y Energía de la república de Colombia ha promulgado la ley 693 de 2001 para regular la explotación y consumo de los combustibles fósiles, los cuales tienden a escasear, e impone a las principales ciudades como Bogotá, Medellín, Barranquilla y demás ciudades con más de 500 mil habitantes, a implementar centros de abastecimiento de combustible, gasolina que contenga un 10% de alcohol carburante, a partir del segundo semestre del 2006. Además, se prevé un aumento en la demanda de etanol en el año 2012, cuando entre en vigencia el Decreto 2629 de 2007 el cual obliga a que todos los automóviles nuevos que entren al país tengan motores flex-fuel (funcionan con mezclas desde el 20 hasta el 85% de etanol).

Por otra parte la ley 788 de 2002 (reforma tributaria) en sus artículos 31 y 88, se declara exento del IVA, exento del pago del impuesto global y de la sobretasa, al alcohol carburante que se mezcle con la gasolina motor. Del mismo modo el Decreto 383 de 2007 establece estímulos para la implementación de zonas francas para proyectos agroindustriales relacionados a biocombustibles – tasas de renta diferencial y beneficios en materia de exenciones de aranceles en bienes de capital- para proyectos con potencial exportador. Con este marco legal, es evidente la importancia de estudios que permitan al departamento del Tolima, realizar proyectos relacionados con la fabricación de bioetanol, que generen un impacto multipropósito en el cual: (1) se aproveche el respaldo del gobierno nacional, (2) se empleen subproductos como materias primas para optimizar procesos agroindustriales, (3) se solucionen problemas de disposición final de residuos, (4) incrementar el desarrollo rural y el suministro de un combustible sostenible para el futuro y (5) reducir las cantidades de dióxido de carbono atmosférico (Guo et al., 2006).

Estudios realizados por diferentes investigadores, demuestran la importancia que han tomado los temas relacionados con el biocombustible en todo el planeta y, más aun la necesidad de encontrar materias primas que no afecten la seguridad alimentaria, de allí que diversas investigaciones han sido desarrolladas. Roy, Orikasa, Tokuyasu, Nakamura, y Shiina (2012) evaluaron el ciclo de vida del bioetanol producido por la hidrolisis enzimática de la paja de arroz, mediante la estimación del consumo de energía, emisiones de CO2 y costos de producción. Por su parte Kadam y McMillan (2003) estudiaron la disponibilidad del rastrojo de maíz como materia prima sostenible para la producción de bioetanol y sus consecuentes problemas logísticos. En el caso de Conde, Jimenez, y El Halwagi (2011) realizaron una comparación de los métodos de pretratamiento para la producción de bioetanol a partir de materiales lignocelulósicos. Panagiotopoulos, Bakker, Vrije, y Koukios (2011) estudiaron el efecto de la severidad de pretratamiento en la conversión de paja de cebada a sustratos fermentables y la liberación de compuestos inhibidores, una investigación similar (Kadam &

18

McMillan, 2003) identifico los inhibidores más importantes de la fermentación de los hidrolizados de rastrojo de maíz, encontrando un método practico para mejorar la fermentación.

Es por ello que en este trabajo se evaluarán métodos de pretratamientos aplicables a material lignocelulósico como el bagazo de caña, valorando la tasa de hidrolisis, e identificando agentes inhibitorios en el proceso de fermentación para la obtención de bioetanol a partir de material lignocelulósico y amiláceo.

19

2 OBJETIVOS

2.1 OBJETIVO GENERAL

Evaluar métodos de pretratamiento aplicables a material lignocelulósico (bagazo de caña panelera), valorando la tasa de hidrólisis, e identificando agentes inhibitorios del proceso de fermentación para la obtención de bioetanol a partir de material lignocelulósico y amiláceo.

2.2 OBJETIVOS ESPECÍFICOS

Establecer dos tipos de pretratamiento con resultados óptimos aplicables a material lignocelulósico (bagazo de caña panelera) para su potencial adecuación al proceso generación de bioetanol.

Evaluar los dos pretratamientos seleccionados en bagazo de caña panelera variando condiciones de trabajo definiendo el más viable desde el punto de vista del proceso.

Identificar agentes inhibitorios resultantes en los hidrolizados lignocelulósicos y amiláceos pretratados, proponiendo métodos de detoxificación reportados que sean aplicables a materiales lignocelulósicos y amiláceos.

Determinar la tasa de hidrólisis enzimática y de fermentación sobre los hidrolizados de bagazo de caña pretratados, a fin de elegir el mejor proceso (pretratamiento, sacarificación y fermentación) para la obtención de bioetanol.

20

3 PLANTEAMIENTO DEL PROBLEMA

El sector mundial de transporte casi depende en su totalidad de los combustibles líquidos a base de petróleo, siendo este sector responsable del 60% del consumo de éste combustible fósil, generando más del 70% de las emisiones globales de monóxido de carbono (CO) y 19% de las emisiones globales de dióxido de carbono (CO2) (Balat, 2011), además de otros componentes gaseosos como metano (CH4), óxido nitroso (N2O), hidrofluorocarbonados, perfluorocarbonados; provocando así los llamados gases de efecto invernadero, directamente relacionado con el calentamiento global, al cual se le atribuyen problemas ambientales tales como desabastecimiento de agua dulce por derretimiento de glaciares, aumento del nivel del mar, largas sequías, muerte de barreras coralinas, aumento de la frecuencia e intensidad de huracanes ente otras (Laine, 2009).

En consecuencia, la utilización de los biocombustibles, se plantea como alternativa viable a los hidrocarburos fósiles por su sostenibilidad, disponibilidad, desarrollo regional, empleo rural, reducción de gases de efecto invernadero, etc. Entre los biocombustibles, el bioetanol es ampliamente el más utilizado para el sector transporte en todo el mundo (Limayem & Ricke, 2012), preferido por el alto número de octano (108), previniendo así la ignición temprana, lo que conduce a golpes de cilindro, al mismo tiempo eleva la relación de compresión y produce menores emisiones, adicionalmente los combustibles oxigenados como el bioetanol proveen un valor antidetonante razonable (Celik, 2008).

No obstante, existen impactos negativos con el auge en la producción de biocombustibles, a razón de que estudios revelan el significativo incremento de los precios de los alimentos en el mercado internacional (Von Braun, 2008), ligados al aumento de la producción de biocombustibles basados en cultivos, produciendo un efecto de competencia, arriesgando la seguridad alimentaria de millones de personas en el mundo. Del mismo modo otros autores (Fargione, Hill, Tilman, Polasky, & Hawthorne, 2008) sostienen que la utilización de materia prima para doble propósito; alimentos y generación de biocombustibles, obliga a expandir nuevos terrenos, resultando en perdida de ecosistemas naturales.

Por consiguiente, debe conducirse el aumento en la demanda hacia el bioetanol de segunda generación derivado de tecnologías de conversión basado en materias primas lignocelulósicas, esto debido a su bajo costo y abundancia, convirtiéndolo en el mayor recurso renovable en el mundo, además dos terceras partes de la materia seca son celulosa y hemicelulosa, polisacáridos que pueden ser hidrolizados a azúcares por medio de pretratamientos y luego fermentado a bioetanol por microorganismos (Li et al., 2012).

De esta manera, el pretratamiento se convierte en un factor clave en el éxito de la tecnología de bioetanol lignocelulósico, sin embargo las condiciones operacionales empleadas en esta etapa (altas temperaturas, medios ácidos, etc.) facilitaría la

21

formación de compuestos inhibidores, como los derivados del furano, productos de degradación de la lignina y ácidos, afectando la fermentación y los rendimientos de etanol, causado por la toxicidad de estos compuestos sobre los organismos fermentativos que inhiben su metabolismo, reduciendo la eficiencia en la utilización de azúcares. Para el caso de los amiláceos, así su contenido sea más fácil de degradar, el hecho de aplicar métodos de pretramiento para acceder a los azúcares fermentables, puede formar compuestos inhibidores, generando posiblemente efectos adversos en el proceso fermentativo (Mussatto & Roberto, 2004).

En consecuencia, es relevante estudiar las operaciones que formen compuestos inhibidores para la obtención de bioetanol a partir de material lignocelulósico y amiláceo, a fin de evaluar el efecto de dichos compuestos en el proceso de fermentación e identificar las mejoras a través del desarrollo de pretratamientos adecuados o de optimización de las estrategias de fermentación, para así convertir esta clase de biocombustible en una alternativa sostenible técnica y económicamente, además de ambientalmente aceptable, en vista de que estas materias primas, en especial los lignocelulósicos, entre los que se encuentra el bagazo de caña panelera, tienen el potencial de producir más de 442 billones de litros de bioetanol por año en el mundo (Balat, 2011).

22

4 MARCO DE REFERENCIA

4.1 ANTECEDENTES Y ESTADO ACTUAL DEL PROBLEMA

La constante evolución tecnológica de los seres humanos implica la explotación masiva de los recursos naturales. El petróleo es un claro ejemplo de ello, estableciéndose como materia prima que impulsa el desarrollo y la economía mundial. Por esta razón desde el año 1845 su producción ha aumentado de valores casi nulos a aproximadamente 86 millones de barriles diarios (mb/d) (Fantazzini, Höök, & Angelantoni, 2011) para el 2004, año en el que se detiene su crecimiento, alcanza su pico de producción, y se mantiene con fluctuaciones del 5% alrededor de este punto hasta el 2011. Con la influencia directa, que tiene la implementación de este recurso en el transporte de mercancías, insumos y personas entre otros, hace evidente el efecto que tiene su consumo en el ciclo económico del mundo.

Sin embargo, los recientes cambios tecnológicos sociales y ambientales están obligando a la búsqueda de fuentes alternativas y renovables para producir biocombustibles, con el objetivo de disminuir la dependencia económica global hacia los combustibles derivados del petróleo. En ese mismo sentido, países como Brasil, han implementado fuentes alternativas para la generación de biocombustibles, con investigaciones desarrolladas en el proyecto Proalcohol (Cobos, Reyes, & García, 2007) sobre distintas materias primas agrícolas que presentan potencial para su conversión a etanol.

Por su parte, Kuhad, Gupta, Khasa, Singh, y Zhang (2011) estudiaron la producción de bioetanol a partir de pentosas y ofrecen una visión general de los procesos actuales de bioconversión de la pentosa y las perspectivas futuras para la conversión de bioetanol, además establece como imprescindible para la relación costo-eficacia de la producción de etanol a partir de materias primas de segunda generación.

En el caso de Rosillo C. y Walter (2006), se interesaron en estimar el mercado global de bioetanol, las tendencias históricas y las perspectivas futuras, además de la producción de etanol a partir de azúcar y almidones, con énfasis en los problemas a corto plazo, las implicaciones para el mercado global y como la sustitución de un 10-20% de la gasolina con etanol es una opción viable.

Un estudio llevado a cabo por Gnansounou (2010) abordo la producción y uso de bioetanol lignocelulósico en Europa, analiza su situación actual y las perspectivas de utilización. En comparación con las rutas de producción más eficientes, como la sacarosa-etanol, de igual forma, indaga sobre los nuevos enfoques estratégicos que deben ser concebidas e implementadas con el fin de abordar plenamente las ventajas comparativas de etanol lignocelulósico sostenible.

23

Mientras tanto Balat et al. (2008) hicieron una revisión de los métodos biológicos y termoquímicos que podrían ser utilizados para producir bioetanol, así mismo se lleva a cabo un análisis de las tendencias actuales de producción. Demostrando que el tratamiento previo es el factor más importante en el éxito de la tecnología de bioetanol celulósico, ya que define el grado y el costo con el que los hidratos de carbono de la celulosa y la hemicelulosa se pueden convertir en bioetanol.

Por otro lado Sarkar, Ghosh, Bannerjee, y Aikat (2011) presentaron una descripción de la disposición de tecnologías accesibles para la producción de bioetanol utilizando arroz, paja de trigo, paja de maíz y bagazo de caña, como desechos agrícolas. Concluyendo que, para resolver los obstáculos tecnológicos del proceso de conversión, habrán de aplicarse nuevas ciencias y tecnologías de pretratamiento, que sean más eficientes al momento de liberar la celulosa y hemicelulosa de su complejo con la lignina. En cuanto a procedimientos alternativos para la sacarificación de polímeros complejos mencionan a la sacarificación enzimática. Y por último la implementación de cepas microbianas recombinantes capaces de efectuar fermentaciones simultaneas de xilosa y glucosa.

Negro, Manzanares, Oliva, Ballesteros, y Ballesteros (2003) evaluaron parámetros para caracterizar el efecto del pretratamiento con vapor en materiales lignocelulósicos. Analizando como las variables más importantes (temperatura, tiempo de residencia y tamaño de partícula) ocasionaban cambios en las relaciones atómicas de oxígeno/carbono e hidrógeno/carbono, al igual que, el índice de cristalinidad de la celulosa y el contenido orgánico soluble al realizar dicho pretratamiento. Como conclusión, la mayoría de los fenómenos ocurridos están ligados a cambios en la fracción de lignina y degradación de la hemicelulosa, a medida que se aumenta a temperatura de 190 °C a 210 °C.

La mezcla de ácidos diluidos en pretratamientos para el bagazo de caña de azúcar para la producción de etanol fue evaluada por Jackson de Moraes Rocha et al. (2010). En el cual un método de pretratamiento utilizando una mezcla de ácido sulfúrico y acético, con dos diferentes relaciones solido-liquido (1,5:10 y 1:10) fueron utilizados. Ambas condiciones hidrolizaron eficientemente la hemicelulosa removiéndola cerca de un 90 %. Los componentes de extracción también fueron efectivamente solubilizados, mientras que la lignina solo se afectó ligeramente.

Los efectos del lavado, molienda y cargas enzimáticas en la hidrólisis enzimática de bagazo de caña pretratado con vapor, fueron investigados por Soares, Travassos, Baudel, Benachour, y Abreu (2011). Realizando las hidrolisis en bagazo con o sin lavado de agua destilada, seguido por un lavado con solución acuosa de NaOH al 1% y a temperatura ambiente (30°C) con o sin fresado. Estas variables revelaron que la cantidad de glucosa obtenida de bagazo de caña pretratado se encuentra afectada por la eliminación de hemicelulosa y la lignina. Sin embargo moler el bagazo no influye significativamente en la producción de glucosa por hidrólisis enzimática.

24

Santos, Kawase, y Coelho (2011) estudiaron la sacarificación enzimática de materiales lignocelulósicos después de ser pretratados con dióxido de carbono supercrítico. Con el objetivo de comparar el efecto de la explosión de CO2 supercrítico como pretratamiento en el bagazo de caña, evaluando a su vez, si al combinarlo con un tratamiento alcalino aumenta los cambios estructurales del material. Utilizaron métodos de análisis estructural como rayos x, microscopia y análisis térmico. Una vez realizado el pretratamiento, el rendimiento de la glucosa obtenida aumento en 72 %, sin embargo al combinar el pretratamiento explosión de CO2 supercrítico con el alcalino, se logra un 20 % más de rendimiento de la glucosa.

Rodriguez, Ramirez, Garrote, y Vázquez (2004). Realizaron una evaluación de la cinética de la hidrolisis del bagazo de caña con ácido nítrico. Controlaron variables como concentraciones de ácido (2-6 %), tiempo de residencia (0-300 min.) y temperatura (100-128 °C). Los autores determinaron la concentración de azucares liberados (xilosa, glucosa y arabinosa) y los productos de degradación (ácido acético y furfural). Obteniendo así, los parámetros para la cinética de los modelos matemáticos para predecir lo obtenido en los hidrolizados. Con base en los modelos cinéticos obtenidos, las condiciones óptimas fueron: 122 °C, 6 % de HNO3 y 9,3 min. Con las cuales se alcanzaron, 18,6 g de xilosa/l; 2,04 g de arabinosa/l; 2,87 g de glucosa/l; 0,9 g de ácido acético/l y 1,32 g de furfural/l.

En ese mismo sentido Aguilar, Ramirez, Garrote, y Vazquez (2002) hicieron un estudio cinético de la hidrolisis acida del bagazo de caña, analizando la producción de xilosa a partir de hidrolisis con diferentes concentraciones (2%, 4% y 6%) de ácido sulfúrico y diferentes temperaturas (100, 122 y 128 °C). Los modelos cinéticos fueron desarrollados para explicar la variación en el tiempo de la xilosa, glucosa, ácido acético y furfural generados en la hidrólisis. Los autores encontraron como condiciones óptimas de trabajo emplear 2 % de H2SO4 a 122 °C durante 24 min. Alcanzando así, hidrolizar el 90 % de la hemicelulosa y concentraciones de 21,6 g de xilosa/l, 3 g de glucosa/l, 0,5 g de furfural/l y 3,65 g de ácido acético/l.

Una investigación realizada por Gamez, Gonzalez-Cabriales, Ramirez, Garrote, y Vazquez (2006) en la que estudiaron la hidrolisis del bagazo de caña, utilizando ácido fosfórico en condiciones suaves (H3PO4 2-6 %, tiempo de residencia de 0-300 min. y 122 °C) y analizando la fase liquida resultante como medio de fermentación, su composición, su pureza y la relación azucares/inhibidores. De igual manera, los autores desarrollaron modelos cinéticos para describir el curso de la xilosa, glucosa, arabinosa, ácido acético y furfural. Los autores encontraron como condiciones óptimas de proceso utilizar 122 °C, 4 % H3PO4 y 300 min. Con las cuales lograron concentraciones de 17,6 g de xilosa/l, 2,6 g de arabinosa/l, 3,0 g de glucosa/l, 1,2 g de furfural/l y 4,0 g de ácido acético/l.

Por su parte Cheng et al. (2008). Desarrollaron una investigación sobre la hemicelulosa hidrolizada del bagazo de caña para la producción de etanol

25

mediante un proceso de recuperación de ácido. La hidrolisis se llevó a cabo con un proceso de reciclaje de ácido, realizando una detoxificación del hidrolizado por medio de electrodiálisis. La implementación de dos ciclos de tratamientos ácidos aumento la cantidad de azucares reductores de 28 a 63 g/l, reduciendo el consumo de ácido sulfúrico a 0,056 g/g de bagazo. Después del tratamiento con electrodiálisis el 90 % del ácido acético fue retirado y el 88 % del ácido sulfúrico fue recuperado. Una vez realizada la fermentación se alcanzó un rendimiento de 0,34 g/g de azúcar, obteniendo 19 g de etanol por litro.

Martin, Galbe, Wahlbom, Hahn-Hägerdal, y Jönsson (2002) experimentaron la producción de etanol a partir de hidrolizados enzimáticos de bagazo de caña usando xilosa recombinante utilizando Saccharomyces Cerevisiae. Compararon el efecto de dos diferentes métodos de detoxificación, el tratamiento (lacasa y overliming) sobre la fermentación de los hidrolizados enzimáticos del bagazo de caña de azúcar. El rendimiento de etanol en la fermentación del hidrolizado detoxificado por tratamiento de Ca (OH)2 “Overliming” fue 0,18 g/g de peso seco de bagazo, mientras que el hidrolizado sin detoxificar solo llego a 0,13 g/g de bagazo seco.

Clasificación Descripción botánica

Producción (Toneladas) Participación producción nacional

Caña panelera 55.249 4,51% Arracacha 19.857 36,91%

Clasificación Descripción botánica

28

que demuestra un gran potencial para el bioetanol, esto debido a que autores como Rodríguez et al. (2005), concluyeron que los nabos de la arracacha poseen gran contenido de almidón, a pesar de que requieren hidrólisis previa, estos pueden transformarse en azúcares fermentables.

4.2.3 Componentes básicos de los materiales lignocelulósicos. Los materiales lignocelulósicos consisten principalmente de celulosa, hemicelulosa y lignina (Figura 3), estos componentes constituyen cerca del 90% del peso seco y su descripción se muestra en el Cuadro 3, el resto consiste en otros materiales como cenizas (Balat, 2011). Las principales formas en que se presenta esta materia prima son residuos agrícolas, tales como bagazo de caña, paja de trigo, cascarilla de arroz, aserrín o cultivos nuevos que pueden ser cultivadas en ambientes muy marginales para la producción de alimentos, tales como pasto y eucalipto (Sierra, Smith, Granda, & Holtzapple, 2008). A semejanza del almidón de las materias amiláceas, la celulosa no es fermentable y precisa de etapas como hidrólisis y digestión enzimática para obtener azucares fermentables y su posterior transformación en etanol (Doherty, Mousavioun, & Fellows, 2011).

Cuadro 3. Descripción componentes básicos de los materiales lignocelulósicos

Celulosa

La celulosa es un componente estructural lineal de la pared celular de las plantas que consiste en una cadena larga de monómeros de glucosa ligados a enlaces β-(1,4) glicosídicos, que pueden alcanzar varios miles de unidades de glucosa en la cadena. Los enlaces de hidrógeno entre las moléculas grandes conducen a una matriz cristalina y fuerte. Esta reticulación de numerosos grupos hidroxilo constituye las microfibrillas que dan la fuerza a la molécula. La celulosa es el polímero orgánico prevalente y es aproximadamente el 30% de la composición de la planta (Ebringerova, Hromadkova, & Heinze, 2005).

Hemicelulosa

La hemicelulosa suministra la unión entre la lignina y la celulosa. Es una estructura amorfa y variable formada por heteropolímeros incluyendo hexosas (D-glucosa, D-galactosa y D-manosa), así como pentosa (D-xilosa y L-arabinosa) y puede contener ácidos de azúcar (ácidos urónicos), estos son, D-glucurónico, D-galacturónico y ácidos metilgalacturónico (Saha, 2003). Su cadena primaria está compuesto principalmente de xilano unidos por enlaces β-(1,4) que incluyen D-xilosa (casi el 90%) y L-arabinosa (aproximadamente el 10%) (Girio et al., 2010). Las ramificaciones varían dependiendo de la naturaleza y la fuente de la materia prima. Las hemicelulosas de madera blanda suelen ser típicamente glucomananos, mientras que la hemicelulosa de madera dura con más frecuencia se compone de xilanos (McMillan, 1994). Aunque el componente más abundante en la hemicelulosa es el xilano, su composición varía en cada materia prima.

Lignina

La lignina es un biopolímero aromático y rígido con un alto peso molecular, unido a través de los enlaces covalentes de xilanos (porción de hemicelulosa) que confiere la rigidez y el alto nivel de compacidad a la pared celular de las plantas (Mielenz, 2001). La lignina se compone de tres monómeros fenólicos de alcohol fenil propiónico (cumaril, coniferílico y el alcohol sinapílico). La biomasa forestal leñosa está compuesta principalmente de polímeros de celulosa y lignina. Cortezas de madera blanda tienen el más alto nivel de lignina (30-60%), seguido de la corteza de madera dura (30-55%) mientras que las hierbas y residuos agrícolas contienen el nivel más bajo de lignina (10-30% y 3-15%,

29

respectivamente (Demirbas, 2005). La lignina es uno de los inconvenientes en la utilización de biomasa lignocelulósica en la producción de bioetanol, ya que se hace resistente a la degradación química y biológica. Por ejemplo, la adsorción de lignina a celulasas requiere una carga de enzima superior porque este genera una unión no productiva con la enzima y limita la accesibilidad de la celulosa a la celulasa (Taherzadeh & Karimi, 2008). Además, grupos fenólicos se forman a partir de la degradación de la lignina. Estos compuestos pueden sustancialmente desactivar las enzimas celulolíticas y por lo tanto influir en la hidrólisis enzimática. Este impacto negativo causado por lignina ha conducido a un interés en reducir el efecto negativo de lignina. (Limayem & Ricke, 2012).

Fuente: Autores Figura 3. Estructura lignocelulósica.

Fuente: Doherty et al. (2011)

4.2.4 Obtención de bioetanol a partir de material lignocelulósico. Para la producción de bioetanol a partir de material lignocelulósico, se debe lograr la conversión bioquímica de éstos materiales a través de sacarificación y la fermentación, la sacarificación es usualmente catalizada por celulasas y la fermentación llevada a cabo por levaduras o bacterias. Los factores que han sido identificados de afectar la sacarificación de la celulosa incluyen accesibilidad del área superficial, cristalinidad de la celulosa y contenido de lignina y hemicelulosa. La presencia de lignina y hemicelulosa hace difícil el acceso de celulasas a celulosas reduciendo su eficiencia (McMillan, 1994).

En ese sentido, las etapas básicas identificadas en el proceso de producción de bioetanol a partir de materiales lignocelulósicos son: pretratamiento, hidrólisis, fermentación y separación / destilación (Balat, 2011).

30

4.2.5 Pretratamiento. Según Sun y Cheng (2002), el propósito del pretratamiento es remover la lignina y la hemicelulosa, reducir la cristalinidad de la celulosa e incrementar la porosidad de los materiales (Figura 4). El pretratamiento debe seguir los siguientes requerimientos: (1) mejorar la formación de azúcares o la habilidad de formar posteriormente azúcares por hidrólisis enzimática; (2) evitar la degradación o perdida de carbohidratos; (3) evitar la formación de subproductos inhibitorios para las etapas de hidrólisis enzimática y fermentación; y (4) ser costo-efectivo. Procesos físicos, físico-químicos, químicos y biológicos han sido usados como pretramiento de los materiales lignocelulósicos (Cuadro 4).

Figura 4. Efecto ideal del pretratamiento sobre material lignocelulósico.

Fuente: Balat (2011) Cuadro 4. Descripción pretratamientos

Pretratamiento mecánico Método Descripción

Trituración mecánica

Molienda (corte de la biomasa lignocelulósica en pedazos más pequeños). Una reducción de partícula del tamaño de malla inferior a 40, tiene un efecto mínimo en los rendimientos de la hidrólisis, así como la tasa de hidrólisis de la biomasa (Chang & Holtzapple, 2000).

Pretratamientos térmicos Explosión de vapor La materia prima se somete a temperaturas entre 160-260ºC, mediante la

inyección directa de vapor saturado, por un intervalo de tiempo entre 1 y 10 minutos (Duff & Murray, 1996)

Agua líquida a alta temperatura (LHW)

La biomasa se somete al efecto de agua caliente a una temperatura entre 170 – 230ºC por un tiempo de 46 min. El reactor se debe presurizar para mantener el agua en estado líquido. Este pretratamiento tiene mayor aplicación en bagazo de caña de azúcar. (Laser, Schulman, Allen, Lichwa, & Antal, 2002)

Pretratamientos físico-químicos Proceso de explosión de fibra con amoniaco

El material se impregna con amoniaco líquido (1 a 2 kg amoniaco/kg biomasa seca) a 90ºC por 30 minutos. Después de esto el material es sometido a una rápida descompresión (Sun & Cheng, 2002).

31

(AFEX) Explosión con CO2 La explosión con CO2 se basa en el hecho que ésta molécula forma ácido

carbónico, beneficiando la hidrólisis. Se emplean dosis de 4 Kg de CO2/Kg de fibra, a una presión de 5,62 Mpa. Se lleva a cabo con alta presión y altas temperaturas de hasta 200ºC, con una duración de varios minutos (Puri & Mamers, 1983)

Pretratamiento químico Hidrólisis ácida Emplea catalizadores ácidos para transformar las cadenas de polisacáridos

que forman la biomasa (hemicelulosa y celulosa) en sus monómeros elementales. Utiliza diferentes clases de ácidos: sulfuroso, clorhídrico, sulfúrico, fosfórico, nítrico y fórmico. La hidrólisis ácida se agrupa en dos tipos: ácidos concentrados (10-30%; temperaturas 170-190 ºC) y mayor tiempos de residencia; ácidos diluidos (1-5%), a temperaturas más altas (160-240 ºC), y tiempo de reacción de 6-12 segundos (Galbe & Zacchi, 2007).

Oxidación húmeda

El material lignocelulósico se somete a la acción de agua a elevadas temperaturas en presencia de oxígeno. Consiste en la adición de un compuesto oxidante como el peróxido de hidrógeno o ácido peracético a la biomasa, que está sumergida en agua. El objetivo es eliminar la hemicelulosa y lignina para aumentar la accesibilidad de la celulosa (Schmidt & Thomsen, 1998)

Hidrólisis con álcalis

Se lleva a cabo con NaOH diluido donde se sumerge el material lignocelulósico, a 60 ºC por 24 horas, produciendo un hinchamiento de la biomasa. La pérdida de polisacáridos es causada principalmente por el rompimiento de radicales finales y reacciones hidrolíticas (Sun & Cheng, 2002).

Fuente: Autores

4.2.6 Hidrólisis enzimática. La hidrólisis enzimática de celulosa es llevada a cabo por celulasas. Los productos de la hidrólisis son usualmente azúcares reductores incluido glucosa (Sun & Cheng, 2002). La hidrólisis enzimática de la celulosa consiste en la adsorción de la celulasa sobre la superficie de la celulosa, la biodegradación de la celulosa a azúcares fermentables y la desorción de la celulasa (Figura 5). La degradación enzimática de la celulosa a glucosa es generalmente acompañada por la acción sinergística de al menos 3 clases de enzimas: endo-glucanasas, exo-glucanasas y β-glucosidasas (Cuadro 5). Estas enzimas son usualmente llamadas celulasas o enzimas celulolíticas (Wyman, 1996).

Bacterias y hongos pueden producir celulasas para la hidrólisis de los materiales lignocelulósicos (Duff & Murray, 1996). De las celulasas producidas por diferentes microorganismos, celulasas de Trichoderma reesei o T. viride han sido ampliamente estudiadas y caracterizadas. Entre las ventajas de la celulasa producida por Trichoderma se destacan un conjunto completo de producción de celulasas, estabilidad bajo condiciones de hidrólisis enzimática y resistencia de las enzimas a inhibidores químicos. Por otra parte, la baja actividad de β-glucosidasas se muestra como la principal desventaja.

32

Cuadro 5. Acción enzimas del complejo celulasa Enzima Descripción Endo β-glucanasas ó 1,4-β-glucan glucanohydrolasas (EC 3,2,1,4)

Rompen los enlaces β-glucosídicos en forma aleatoria en el interior de las moléculas de celulosa, atacando las regiones de baja cristalinidad de la celulosa, creando nuevos finales de cadena no reductores. Como resultado hay una rápida disminución en el largo de las cadenas y un lento incremento en los grupos reductores (Domínguez & Miguel, 2004)

Exo β-glucanasas ó 1,4-β-glucan celobiohidrolasas (EC 3,2,1,91)

Actúa sobre los extremos no reductores de la cadena generados por la endoglucanasa liberando moléculas de celobiosa. Tiene actividad sobre celulosa cristalina y amorfa, pero no actúa sobre celobiosa (Taherzadeh & Karimi, 2007)

β-glucosidasas (EC 3,2,1,21),

Hidroliza celobiosa para producir glucosa, es necesaria para evitar la fuerte inhibición que produciría la celobiosa si se acumulara en el medio de reacción (Hari Krishna, Janardhan Reddy, & Chowdary, 2001)

Fuente: Autores

Figura 5. Mecanismo de acción de las celulasas.

Fuente: Domínguez y Miguel (2004)

4.2.7 Fermentación. Las etapas de pretratamiento e hidrólisis enzimática son efectuadas con el objetivo de mejorar el proceso de fermentación, requiriendo la utilización de microorganismos que fermenten azúcar a alcohol (Figura 6). El uso de levaduras como S. Cerevisiae en la producción de alcohol principalmente en industrias cerveceras y vinícolas se ha empleado por miles de años (Chandel et

35

Disminución de la producción de biomasa. Producen daños en la membrana plasmática celular. Inhiben la acción de enzimas

En anaerobiosis el furfural se degrada a alcohol furfurílico y furoico (Domínguez & Miguel, 2004).

Ácidos alifáticos

Descenso del rendimiento en etanol. Disminución de la producción de biomasa. Reducción de la tasa específica de crecimiento. Muerte celular

El mecanismo de inhibición de estos es aún confuso. Existen teorías tales como: Del acoplamiento Acumulación intracelular de aniones (Domínguez & Miguel, 2004).

Compuestos fenólicos

Daño en la membrana plasmática celular. Descenso del rendimiento en etanol.

Disminución de la producción de biomasa. Reducción de la tasa específica de crecimiento. Muerte celular.

Son los más tóxicos para los microorganismos. Su efecto inhibitorio es aún desconocido; al parecer afecta la célula alterando su especificidad. Se cree que actúan de manera similar que los alifáticos (Domínguez & Miguel, 2004).

Combinación de compuestos inhibidores

Furfural y ácido acético: Descenso de la tasa de crecimiento Disminución del rendimiento de biomasa. Descenso del rendimiento en etanol. Furfural, ácido acético y derivados de lignina: Descenso del rendimiento en etanol. Descenso de la tasa de crecimiento Disminución del rendimiento de biomasa.

Estos efectos se conocen como “efecto sinergistico”, ya que el efecto combinado de estos compuestos en conjunto es más alto que el ocasionado por cada uno de manera individual (Mussatto & Roberto, 2004).

Fuente: Autores

4.2.10 Detoxificación. Es un proceso el cual busca eliminar y disminuir la concentración de aquellas sustancias tóxicas inhibidoras, son distintos los métodos de detoxificación y la elección del mismo depende de varios factores entre los cuáles se resaltan el pre-tratamiento empleado para la hidrólisis, el tipo de hidrolizado a ser detoxificado y el costo de operación de la técnica de detoxificación elegida. Dichos métodos pueden bien sea reducir la concentración de inhibidores o transformarlos en otros compuestos no tóxicos para el proceso fermentativo. Estos métodos tal como se muestran en el Cuadro 7, son clasificados de acuerdo a varios autores en físicas, químicas y biológicas (Domínguez & Miguel, 2004), (Mussatto & Roberto, 2004).

Cuadro 7. Clasificación y características métodos Clasificación Características Biológicos Los métodos de tratamiento biológicos implican el uso de enzimas o

microorganismos específicos que actúan en los compuestos tóxicos presentes en la hidrólisis y cambian su composición. En cuanto a los microorganismos empleados para detoxificación se encuentran tanto de tipo bacteriano como fúngico, los cuáles manifiestan la producción extracelular de enzimas lignolíticas o capaces de degradar componentes tóxicos e inhibitorios de la fermentación. Ofrece ventajas económicas y ambientales altas, al igual que para el proceso y

36

producto de interés (Mussatto & Roberto, 2004). Físicos La concentración de hidrolizado por la evaporación del vacío es un método físico

de detoxificación para reducir el contenido de los compuestos volátiles tales como ácido acético, furfural y vainillina, presente en el hidrolizado. Sin embargo, este método también incrementa moderadamente la concentración de compuestos tóxicos permanentes (los extractos y los derivados de la lignina) y por lo tanto el grado de inhibición de la fermentación (Sánchez & Cardona, 2005).

Químicos Los métodos químicos incluyen la precipitación de los compuestos tóxicos e ionización de algunos inhibidores debajo de ciertos valores de pH, éste último puede cambiar el grado de toxicidad de los compuestos (van Zyl, Prior, & du Preez, 1991). Los compuestos tóxicos se pueden también fijar por adsorción en el carbón de leña activado (Domínguez & Miguel, 2004), en la tierra diatomácea, y en intercambio de iones resinas (Larsson, Reimann, Nilvebrant, & Jönsson, 1999)

Fuente: Autores

37

5 MATERIALES Y MÉTODOS

5.1 MATERIALES

En el desarrollo de la parte experimental, se trabajó con bagazo de caña panelera (Saccharum officinarum L.) obtenido en la vereda Totarito, municipio de Alvarado, Departamento del Tolima (439 m.s.n.m., HR 70%, 26 °C). El material se secó (60-70 °C, 48 h, HF 13%) y se redujo el tamaño de partícula por medio de un molino de martillos. La muestra vegetal así tratada se rotuló debidamente y se almacenó (4 °C) hasta su utilización

5.2 METODOLOGÍA

5.2.1 Explosión de vapor. Basados en las experiencias de Sun y Cheng (2002), las muestras de bagazo de caña panelera (1 g) recibieron presiones de 100 psi a diferentes tiempos de residencia (15, 30, 60 min) en un bioreactor con suministro de vapor saturado proveniente de una caldera pirotubular vertical con capacidad de 2 BHP. Presión de trabajo de 120 Psi, flujo de vapor de 69 lb/h y controles automáticos de presión y nivel. El material se filtró y lavó con agua destilada para eliminar las sustancias inhibidoras junto con la hemicelulosa hidrosoluble (McMillan, 1994). La fracción líquida resultante se almacenó (4 °C) hasta su utilización en la determinación de carbohidratos totales, reductores, compuestos inhibidores y fermentación. El residuo sólido se secó (70 °C, 18 h, HF 13%), para su posterior uso en la hidrólisis enzimática.

5.2.2 Hidrólisis ácida. El material vegetal seco se expuso a la acción de ácido sulfúrico diluido en diferentes concentraciones (2,5; 5 y 10%) durante 60 min (100°C, relación 1:30 p/v, material/solución ácida ), en un ajuste de la metodología descrita por Aguilar, Ramírez, Garrote, y Vázquez (2002). Al igual que en el pretratamiento anterior, el hidrolizado se filtró y lavó con agua destilada. La fracción líquida se almacenó (4 °C) para la determinación de carbohidratos totales, azúcares reductores, compuestos inhibidores y fermentación. El residuo sólido se secó (70 °C, 18 h, HF 13%), para su posterior uso en la hidrólisis enzimática.

5.3 COMPUESTOS INHIBIDORES EN FRACCIONES LÍQUIDAS

PRETRATADAS

5.3.1 Determinación del contenido de ácido acético. La determinación de ácido acético, se cuantificó antes y después de los pretratamientos mediante acidez titulable siguiendo lo descrito por Cheng et al. (2008), con algunas modificaciones. Brevemente: a 30 ml de agua destilada y desionizada a temperatura ambiente se le adiciona 1 g de bagazo de caña panelera seco y molido sin pretratar agitado en shaker (200 rpm) durante 1 hora, posteriormente se agregan 0,5 ml de

38

fenolftaleína como indicador y se estima el contenido de ácido orgánico total por titulación con NaOH (0,1 N) usando una buretra de 10 ml. En el líquido pretratado se toma un alícuota (1 ml), se adiciona 5 ml de agua destilada y desionizada y 0,5 ml de fenolftaleína, la cuantificación se realiza tal como se describió anteriormente. Los resultados son expresados como miligramos equivalentes de ácido acético por mililitro (mgEAA/mL).

5.3.2 Contenido total de compuestos fenólicos. La determinación de fenoles totales se llevó a cabo haciendo uso del método Folin – Ciocalteu, según el procedimiento definido por Singleton, Orthofer, y Lamuela-Raventós (1999), con algunas modificaciones. Brevemente: a una alícuota del líquido pretratado (0,1 mL) se adiciona agua destilada (6 mL), reactivo FC (0,5mL) y carbonato de sodio (1,5 mL, 20%), la mezcla se afora con agua destilada a 10 mL y se incuba a temperatura ambiente y en la oscuridad (2h), la absorbancia de las muestras, blanco de reactivos disueltos en agua y el estándar (ácido gálico) se lee a 760nm en un espectrofotómetro Thermo Scientific Helios Ɣ.

El ácido gálico se utilizó como estándar de calibración (0-500 mg/L), la ecuación del modelo ajustado es:

Y= 0,006 + 0,001X R2= 0,9872

Dónde: Y= absorbancia; X= concentración R2= coeficiente de determinación Esta ecuación sirvió de base para calcular la concentración de las muestras. Los resultados son expresados como miligramos equivalentes de ácido gálico por gramo de material muestra seca (mgEAG/gMS).

5.3.3 Determinación cuantitativa de furfural. La cuantificación de furfural se llevó a cabo conforme a la metodología 9097 y 9098 recomendada por la Association of Official Analytical Chemists (1984), con algunas modificaciones. Se toma 25 ml del líquido pretratado para destilar a través de una columna de fraccionamiento y se colecta la fracción en ebullición (161,2 °C), posteriormente se toma 1mL del líquido destilado y se afora con alcohol (99,8%) hasta completar volumen (10 mL), la absorbancia de las muestras, blanco de alcohol y el estándar (Furfural) se determina en espectrofotómetro a 277nm.

El furfural se utilizó como solución estándar de calibración (0–5 mg/L), la ecuación del modelo ajustado es:

Y= 0,0227 + 0,1309X

39

R2= 0,9981 Dónde: Y= absorbancia X= concentración R2= coeficiente de determinación Esta ecuación sirvió de base para calcular la concentración de las muestras. Los resultados son expresados como miligramos equivalentes de furfural por mililitro (mgEF/mL).

5.4 HIDRÓLISIS ENZIMÁTICA

5.4.1 Caracterización fracción solida pretratada empleada en ensayo enzimático. La fracción solida obtenida tras el pretratamiento fue evaluada mediante las pruebas de fibra detergente ácida (FDA), fibra detergente neutra (FDN) y lignina detergente ácida (LDA), a fin de determinar los contenidos de celulosa, hemicelulosa y lignina, utilizando el método descrito por Van Soest, Robertson y Lewis (1991).

5.4.2 Actividad de la enzima. La actividad de la enzima Celluclast 1,5 L (endoglucanasa/celobiohidrolasa) se determinó por la prueba de papel filtro, según lo descrito por Ghose (1987) y fue expresada como unidades de papel filtro (FPU) por mililitro.

5.4.3 Ensayo enzimático. Una muestra del bagazo de caña panelera pretratada (0,6 g) se suspendió en buffer citrato (0,05 M, pH 4,8) y se sometió a la acción enzimática de Celluclast 1,5 L durante 48 horas con agitación mecánica (50 °C, 150 rpm). El efecto del tratamiento se verificó aplicando una relación enzima–sustrato en diferentes proporciones: 7,5 FPU/g de material, 15 FPU/g de material y 30 FPU/g de material pretratado, con base en lo propuesto por Wei et al. (2010) . El seguimiento del proceso se realizó cada 12 horas.

5.5 FERMENTACIÓN

5.5.1 Medio de cultivo. La preparación del medio usado contiene: 5 g glucosa; 0,5 g extracto de levadura; 0,75 g (NH4) SO4; 0,35 g K2HPO4; 0,075 g MgSO4*7H2O; 0,1 g CaCl2*2H2O y 1 mL de buffer citrato (0,05 M, pH 5,5), esta mezcla es llevada a 100 mL con agua destilada y luego autoclavado (121 °C, 15 min), para posterior inoculación de levadura (Karimi, Emtiazi, & Taherzadeh, 2006).

40

5.5.2 Preparación del inoculo. La concentración de células se determinó mediante densidad óptica, midiendo la absorbancia de las muestras en un espectrofotómetro a 660nm (Moniruzzaman, 1996). La concentración inicial de células de Saccharomyces Cerevisiae se estableció en 2,1x107 Células/mL y fue adicionada (0,1 g) al medio de cultivo, donde se incubo por 16 h a 30±0.5 °C y agitación en shaker (150 rpm). La suspensión de células fue asépticamente recuperada por centrifugación (2000 rpm, 5 min), con una concentración de células final de 1x108 Células/mL a ser usada en fermentación, siguiendo la metodología descrita por Pereira, Guimaraes, Teixeira y Domingues (2011).

5.5.3 Fermentación de hidrolizados. Los ensayos de fermentación se realizaron aplicando el inoculo (0,4 g) en 100 mL de medio de trabajo (30 °C, pH 5,0) que contiene los hidrolizados enzimáticos y los obtenidos en los pretratamientos, asimismo se agregó urea (0,23 g) como suplemento nutricional. Los montajes efectuados en Erlenmeyer se sellaron con tapones de goma y se insertaron mangueras para la eliminación del CO2 producido y toma de muestras. Se hizo un seguimiento del proceso periódicamente (0 – 48 h), para determinación de etanol y consumo de azúcares fermentables. El etanol producido (mg/ml) y el rendimiento de conversión de etanol (%), se usaron como criterios para evaluar el proceso fermentativo de los hidrolizados del bagazo de caña panelera. La metodología aplicada es la recomendada por Martin, Galbe, Wahlbom, Hahn-Hagerdal, y Jonsson (2002), modificada en algunas de sus partes por Pereira, Guimaraes, Teixeira, y Domingues (2011).

Las concentraciones de etanol se determinaron en un cromatógrafo de gases (Hewlett Packard 6890 Series) con una columna HP – BALC (7,5 m x 0,20 mm) a 165 °C y un detector interno de llama (FID – Flame Ionization Detector) a 270 °C, se utilizó isopropanol como estándar y Nitrógeno (Flujo= 15 mL/min) como gas de arrastre. El inyector automático Agilent 7697A fue usado como automuestreador de volátiles. Estas determinaciones se efectuaron en el laboratorio de toxicología del Instituto Nacional de Medicina Legal y Ciencias Forenses, seccional Tolima-sede Ibagué.

5.6 DETERMINACIÓN DEL CONTENIDO DE AZÚCARES DISPONIBLES

Las fracciones líquidas resultantes de los pretratamientos, las fracciones líquidas hidrolizadas enzimáticamente y durante la fermentación fueron la base para establecer en ellos los contenidos de carbohidratos disponibles. En el caso de los azúcares reductores se aplicó el método DNS; los azúcares totales se cuantificaron por una modificación del método de antrona–ácido sulfúrico (Leyva et al., 2008). La absorbancia de las muestras, blanco de reactivos disueltos en agua y el estándar (glucosa) se lee a 540nm para método DNS y a 620nm para el método antrona–ácido sulfúrico en espectrofotómetro.

41

La curva de calibración del método DNS se preparó con glucosa (0–2000 mg/L), la ecuación del modelo ajustado es:

Y= 0,0258 + 0,0004X R2= 0.9997.

Dónde: Y= absorbancia X= concentración R2= coeficiente de determinación

La glucosa se utilizó igualmente para preparar una curva de calibración (0-100 mg/L) aplicada al método antrona–ácido sulfúrico, la ecuación del modelo ajustado es:

Y= 0,0043 + 0,0057X R2= 0.9997.

Dónde: Y= absorbancia X= concentración R2= coeficiente de determinación Con base a las ecuaciones, los valores de absorbancia de las muestras fueron interpolados, para calcular concentraciones. Los resultados son expresados como miligramos equivalentes de glucosa por gramo de muestra seco (mgEG/gMS).

5.7 ANÁLISIS ESTADÍSTICO

Los resultados obtenidos en el estudio corresponden a la media de tres determinaciones realizadas en cada prueba (n=3) más su desviación estándar. A través del programa estadístico STATGRAPHICS Centurion XV Versión 15.2.05 se sometieron los datos obtenidos a un análisis de varianza (ANOVA). Los valores de p< 0.05 fueron considerados significativos con un nivel de confianza del 95%. La prueba de rangos múltiples Least Significant Difference (LSD) de Fisher, permitió encontrar diferencias estadísticamente significativas entre medias.

42

Figura 8. Diseño metodológico.

Fuente: Autores

41

0,020,040,060,080,0

100,0120,0140,0160,0180,0200,0

15' 30' 60'

mg

carb

ohid

rato

s / g

de

mue

stra

seca

Tiempo (minutos) Carbohidratos totales en la materia seca sin pretratarCarbohidratos totales en la materia seca pretratadaAzúcares reductores en la materia seca sin pretratarAzúcares reductores en la materia seca pretratada

44

15 a 30 minutos de trabajo y, que el incremento del tiempo de exposición del material, por ejemplo 60 minutos, es poco efectivo para los propósitos deseados, adicionándosele que el pretratamiento mejora las cantidades disponibles de carbohidratos totales reductores en relación al material residual sin pretratar, independientemente del tiempo aplicado.

Los resultados anteriores hacen tener presente el recubrimiento protector de la hemicelulosa y la lignina sobre la celulosa, lo que dificultaría que esta última fuera atacada por factores físicos tales como el vapor. Importa recordar además que las estructuras aromáticas de la lignina contienen menos oxígenos que los carbohidratos de la hemicelulosa, a lo que se adiciona que la lignina es menos susceptible al ataque de factores biológicos o físicos que otros carbohidratos como la celulosa. En consecuencia, la hemicelulosa sería el polisacárido con mayor exposición a una solubilización selectiva durante el pretratamiento con vapor (Negro, Manzanares, Oliva, Ballesteros, & Ballesteros, 2003).

De acuerdo a Balat (2011), la degradación de la hemicelulosa produce xilanos, estos a su vez generan principalmente agua, metanol, ácidos fórmico, acético y propiónico, además de 1-hidroxi propanona, 1-hidroxi butanona y 2-furfuraldehído (Güllü D., 2003). Otros investigadores sostienen que bajo condiciones altas de presión y temperatura, la xilosa provoca la formación de furfural (Ulbricht, Northup, & Thomas, 1984). Así las cosas, el aporte al contenido de carbohidratos totales y/o reductores provendría fundamentalmente por el desdoblamiento de la hemicelulosa.

Bajo el criterio de algunos autores (Domínguez & Miguel, 2004), la hidrólisis de los grupos acetilos de la hemicelulosa genera ácido acético; sin embargo, el incremento significativo de este ácido podría convertirse en compuestos inhibitorios para los microorganismos empleados en la fermentación para la obtención de bioetanol, lo que también debería tenerse en cuenta al implementar este proceso.

6.2 PRETRATAMIENTO QUÍMICO. EFECTO DE LA CONCENTRACIÓN ÁCIDA

En el propósito de establecer otra posibilidad para acceder al material lignocelulósico del bagazo de caña se ensayó un método químico, consistente en tratar la materia prima con ácido sulfúrico preparado a tres concentraciones diferentes: 2,5%; 5% y 10%. La figura 10 deja ver una relación directa dosis (concentración de ácido) respuesta (cantidad de carbohidratos totales); encontrándose diferencias significativas entre los niveles de carbohidratos totales obtenidos en cada caso (p<0.05). Aunque la mayor tasa de hidrolisis se logra al tratar el bagazo de caña con ácido al 10%, con tiempo de residencia de 2 horas. Estos resultados podrían asociarse a un mayor grado de despolimerización de los polisacáridos del material constituyente de la pared celular, entre ellos la hemicelulosa (Aguilar, Ramirez, Garrote, & Vazquez, 2002).

0

50

100

150

200

250

300

350

2.5% (1 hora) 5 % (1 hora) 10 % (1 hora) 10 % (2 horas) 10 % (3 horas)

mg

carb

ohid

rato

s / g

de

mue

stra

seca

Concentraciones de ácido súlfurico

46

obtenidos a concentraciones inferiores al 10% (2,5% o 5%); cabe entonces la posibilidad de que al reducir el consumo de ácido y energía se obtendrían resultados similares con mayores beneficios económicos. Buscando con ello garantizar la hidrólisis de los enlaces glucosídicos y, la estabilidad de los monosacáridos liberados (Du Toit, Olivier, & Van Biljon, 1984).

6.3 TRATAMIENTO ENZIMÁTICO

En el ánimo de verificar la efectividad de los pretratamientos sobre los principales componentes de la biomasa lignocelulósica (celulosa, hemicelulosa y lignina) del bagazo de caña panelera, se determinó cada una de sus concentraciones. La Tabla 2 resume los valores obtenidos. Como puede verse, la estructura hemicelulósica es la de mayor afectación tanto por el pretratamiento con explosión de vapor (decrece de 19,1% a 8%) como por la hidrólisis ácida (decrece de 19,1% a 0), y aunque la acción de los pretratamientos es menos contundente en la lignina, no por ello resulta despreciable, provocando en ella una disminución del 8%, independientemente del procedimiento aplicado: explosión de vapor o hidrólisis ácida.

Tabla 2. Composición del contenido de pared celular en bagazo de caña panelera antes y después de ser pretratados.

Composición (%) Sin pretratamiento* Hidrólisis ácida Explosión de vapor

FDA 34,66 ±0,54 86,81 ±3,37 81,96 ±3,42

DL 9,66 ±0,44 20,69 ±1,18 20,54 ±6,77

FDN 53,80 ±0,20 87,61 ±0,04 90,00 ±1,03

Celulosa 25,00 ±0,11 66,11 ±3,36 57,97 ±0,67

Hemicelulosa 19,14 ±0,34 0,06 ±0 8,04 ±2,60

Lignina 9,16 ±0,46 0,36 ±0,49 0,84 ±0,41

Contenido celular 46,20 ±0,21 12,39 ±0,04 10,00 ±1,03

Sílice 0,50 ±0,01 20,33 ±0,98 22,24 ±1,52 Fuente: Autores. Los resultados son la media de tres determinaciones (n=3), ± la desviación estándar. FDA= fibra detergente ácida; FDN= fibra detergente neutro; DL= determinación de lignina. * Basado en los estudios de Sánchez Riaño, Rivera Barrero y Murillo Perea (2010)

Los resultados obtenidos confirman los siguientes aspectos importantes: a) La acción envolvente y protectora de la hemicelulosa y la lignina sobre la celulosa (Smook, 2002). b) La fortaleza de los enlaces tipo éter (α-O-4, β-O-4, 4-O-5) y carbono-carbono de la lignina (El Mansouri, 2006) provocan sólo un reacomodamiento estructural como consecuencia de los pretratamientos, pero sin lograr su solubilización total, de esta forma se obtienen fragmentos de menor peso molecular que alteran sus propiedades fisicoquímicas y que permiten el acceso a

47

la hemicelulosa (Doherty et al., 2011) y un aumento en la accesibilidad de la enzima sobre la celulosa (Ibrahim, El-Zawawy, Abdel-Fattah, Soliman, & Agblevor, 2010) c) En consecuencia, el material polimérico de la hemicelulosa resulta siendo el mayor aportante a las cantidades de azúcares totales y/o reductores obtenidos, como resultado de los tratamientos aplicados ya sea explosión de vapor e hidrólisis ácida.

Los cambios en las cantidades observados en este trabajo son similares a los observados por (Soares, Travassos, Baudel, Benachour, & Abreu, 2011), permitiendo deducir que el ataque del material vegetal a través de factores físicos o químicos conducen a la remoción casi total de la hemicelulosa y deslignificación parcial del componente lignocelulósico observándose un incremento en la proporción de celulosa.

A partir de este material vegetal pretratado con hidrolisis acida (10% H2SO4 y 1 h) y con explosión de vapor (30 min.) se consideró estudiar el efecto enzimático a diferentes tiempos y concentraciones enzimáticas (7,5; 15 y 30 FPU/g) con el propósito de comparar el efecto cinético de la enzima Celluclast 1,5 L (endoglucanasa/celobiohidrolasa) sobre el material lignocelulósico del bagazo de caña panelera y su rendimiento en conversión de la celulosa a azúcares reductores. Las figuras 11A y 11B dejan ver, en forma comparativa, la actividad enzimática, expresada en miligramos equivalentes de glucosa por gramo de muestra tratada (mgEG/gMT).

Tanto la Figura 11A como la 11B, muestran que la mayor tasa de sacarificación, en todas las condiciones, se logra en las primeras 24 horas, después de la reacción entra en estado estacionario alcanzando el rendimiento máximo de conversión a las 48 horas. Los resultados obtenidos en ambos tratamientos evidencia la adsorción de la celulasa en los sitios accesibles de la celulosa, explicando así, las altas velocidades iniciales de hidrólisis siendo proporcional a la concentración del complejo enzima-sustrato (Lynd, Weimer, Van Zyl, & Pretorius, 2002).