Curso de Inspector de Soldadura 09_discontinuidades_20120301

-

Upload

ramiro-rhamiro -

Category

Documents

-

view

29 -

download

6

description

Transcript of Curso de Inspector de Soldadura 09_discontinuidades_20120301

1

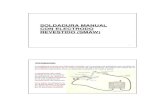

DISCONTINUIDADES EN SOLDADURA POR FUSIÓN

09 - Discontinuidades en soldadura 2

Contenidos:

� Definiciones

� Clasificación de las discontinuidades

� Generación de las discontinuidades

� Descripción

3

Discontinuidad

Interrupción en la estructura del material, tal como una faltade homogeneidad en sus características mecánicas,metalúrgicas y/o físicas

Defecto

Una discontinuidad que por su naturaleza o efecto, torna

a un producto o parte inaceptable frente a los requisitos

de aceptación de una norma o especificación. Defecto implica

rechazo

Falla

Una discontinuidad indeseable

09 - Discontinuidades en soldadura 4

Concentración de tensiones

Suponer un flujo de agua .....

flujo suave flujo distorsionado

Corriente distorsionada- concentración de líneas de flujo- aumento de la presión local de agua

TensionesMagnitudes vectorialesFluídos

09 - Discontinuidades en soldadura 5

Líneas de esfuerzo

Agujero central Doble entalla

Concentración de tensiones

Factor concentrador de tensiones ; Kt

Depende sólo de la geometría→"Hand book"

σnom

σmax

Kt =

σnom

σmax

Concentración de tensiones

6

En caso de R<<W,σnom

σmax

Kt = = 3

- Agujero en placa

- Uniones soldadas refuerzo

Socavadura o solapado

σnom

σmax

Kt = =2~3

- Dirección

Importa como varían las líneas de esfuerzo

σnom

σmax

R

W

Concentración de tensiones - ejemplos

7

Brusco cambios en la dirección de las líneas de esfuerzo

Concentrador de tensiones

Tratar de que los cambios sean menos bruscos

Agregar entallas o agujeros

Concentración de tensiones – interacción de concentradores

09 - Discontinuidades en soldadura 8

Clasificación de las discontinuidades

Las mismas se pueden clasificar de distintas maneras:

I. relacionadas con los procesos o procedimientos desoldadura

II. metalúrgicas

III. relacionadas con el diseño

IV. según su riesgo potencial

V. según la mecánica de fractura

09 - Discontinuidades en soldadura 9

I – Discontinuidades relacionadas con el proceso o procedimiento de soldadura

- concavidad;- convexidad;- excesivo refuerzo;- refuerzo inapropiado;- falta de penetración;- falta de fusión;- desalineación;- distorsión angular;- irregularidad superficial;

- socavado.

Las podemos dividir en:

a- Geométricas

- cráter de arco;- cebados de arco;- capas de oxido;- inclusiones de escoria;

- inclusiones de fundente;- salpicaduras;- inclusiones de tungsteno.

b- otras.

09 - Discontinuidades en soldadura 10

II – Discontinuidades metalúrgicas

Las podemos dividir en:

- fisuras: en frío, en caliente, desgarro laminar, rotura diferida, recalentamiento, etc;

- porosidad: dispersa, alineada, aislada, vermicular, etc

- alteración de la zona afectada por el calor

- segregaciones en zona afectada o metal de soldadura

- laminaciones en metal base

Difícil, costoso o imposibles de evaluar con métodos de inspección no destructivas luego de soldar!Necesidad de mantener el proceso de soldadura bajo

control!

09 - Discontinuidades en soldadura 11

III - Discontinuidades relacionadas con el diseño

Incluyen problemas de diseño propiamente dicho o problemas estructurales

- cambios en las secciones y concentradores de tensiones;

- tipos de juntas soldadas.

L

y

L > 2,5 y (AWS D1.1)L> 3 y (ASME)

09 - Discontinuidades en soldadura 12

IV - Clasificación de acuerdo a su potencial peligrosidad

Esta clasificación se basa siguiendo un orden decreciente en

cuanto a la capacidad de generar fallas generalizadas de una unión soldada, que poseen distintas discontinuidades.

1- discontinuidades tipo fisuras

2- geométricas

3- inclusiones sólidas.

4- porosidad

Se

ve

rid

ad

Pe

ligro

!!!

09 - Discontinuidades en soldadura 13

V - Clasificación de acuerdo a la mecánica de fractura

Se podrán clasificar según su morfología establecida en la mecánica de la fractura.

- discontinuidades planares (bidimensionales)

- discontinuidades no planares (volumétricas)

09 - Discontinuidades en soldadura 14

Dentro de esta clasificación las discontinuidades de tipo planar son las más

serias desde el punto de vista de la integridad de una soldadura.

El ejemplo por excelencia de este tipo de discontinuidades son las fisuras.

En este caso queda claro como definir una discontinuidad planar, pero en algunoscasos cuando existen discontinuidades que no son fisuras, puede ser másdifícil establecer esta clasificación.

Una aproximación a la problemática, se establecen en numerosos códigos y

normativas de fabricación e inspección de elementos soldados.

Es de práctica común establecer que una discontinuidad es planar (o defectolineal, como se lo suele identificar en los Códigos), cuando sus dimensiones sontales que el largo de la discontinuidad, supera en más de tres veces su ancho.

Finalmente toda discontinuidad será considerada planar, cuando su morfologíaindica que tiene “características” de fisura (ejemplo, falta de penetraciones, faltade fusión, etc.)

09 - Discontinuidades en soldadura 15

Generación de discontinuidades

La aparición de discontinuidades, así como su número y tipo, depende de varios factores, siendo los más significativos los siguientes:

- el proceso de soldadura utilizado;

- el método de inspección utilizado;

- el tipo de soldadura realizado;

- el material utilizado;

- condiciones ambientales.

09 - Discontinuidades en soldadura 16

Descripción de las discontinuidades

Concavidad(concavity)

Es una discontinuidad de tipo geométrica. Cuando se trata de soldaduras de filete,

se la llama también garganta insuficiente.

Esta discontinuidad no siempre se constituye en defecto, a menos que la gargantadel filete posea una dimensión por debajo de lo requerido por norma o Código.

También se conoce como concavidad de raíz, a la discontinuidad generada enla raíz de una soldadura a tope como consecuencia de la contracción generadadurante la solidificación del metal de soldadura y que provoca una disminución delespesor del metal de soldadura, por debajo del la pared interna del metal base.

09 - Discontinuidades en soldadura 17Concavidad de raíz

09 - Discontinuidades en soldadura 18Concavidad de raíz (corte)

09 - Discontinuidades en soldadura 19

Fisura por excesiva concavidad en raíz

09 - Discontinuidades en soldadura 20

Convexidad(convexity)

Se trata de una discontinuidad de las soldaduras de filete, en la cual se presenta

una excesiva distancia entre la línea que une el vértice interior del filete y la cara

del filete.

Cuando se presenta una excesiva convexidad, se generan entallas, que puedenactuar como iniciadores de fisuras.

Esta discontinuidad, se puede presentar también en soldaduras a tope multipasadasdonde las pasadas intermedias con excesiva convexidad, impiden una adecuadalimpieza, promoviendo la aparición de escoria atrapada.

09 - Discontinuidades en soldadura 21

Zona de posible acumulación de escoria

Convexidad entre pasadas

09 - Discontinuidades en soldadura 22

Respaldos(backings)

Aunque no es estrictamente una discontinuidad, los respaldos de raíz, se incluyen

entre estas, debido a que presentan un comportamiento semejante a una soldaduracon excesivo sobre espesor.

La principal desventaja de la presencia de respaldos permanentes es la reducciónde la resistencia a la fatiga de la unión, y la posibilidad de generaciónde ataques corrosivos.

09 - Discontinuidades en soldadura 23

Fisura por fatiga originada en el concentrador formado por el respaldo permanente

09 - Discontinuidades en soldadura 24

Exceso de penetración(excess penetration)

Esta discontinuidad relacionada con el procedimiento de

soldadura, tiene su principal característica en un excesivo refuerzo de la raíz.

Un caso extremo de este tipo de discontinuidad es la

aparición de las llamadas descolgaduras, es decir la formación de gotas o perfiles irregulares del refuerzo de raíz.

Una consecuencia extrema de esta discontinuidad, es la

llamada quemadura, la cual consiste en el desprendimiento del exceso de material en la raíz dejando hoyos con una menor sección de la unión soldada.

09 - Discontinuidades en soldadura 25

Exceso de penetración (descolgadura)

09 - Discontinuidades en soldadura 26Quemadura (burn through)

09 - Discontinuidades en soldadura 27

Excesivo refuerzo del cordón(excess weld metal)

El refuerzo de soldadura, es un exceso del metal de soldadura que sobresalede la cara y la raíz de una unión.

Tiene por objeto garantizar el completo llenado de la unión y la fusión de losbiseles.Cuando el refuerzo es excesivo, se convierte en un efectivo concentrador detensiones. El ángulo del refuerzo, es el principal parámetro que afecta la concentraciónde tensiones

28

Ángulo de sobreespesor(incorrect weld toe)

La transición entre la superficie del metal base y el refuerzo soldado debe ser suave para evitar el efecto de concentradores de tensión. Los concentradores de tensión disminuyen la resistencia a la fatiga del componente

soldado

09 - Discontinuidades en soldadura 29

Cebado de arco(arc strike)

Es una discontinuidad que resulta de la iniciación intencional o accidental de unarco eléctrico sobre el metal base.

Puede ser causado por un electrodo, por una pinza de maza o por los electrodosutilizados para la inspección por partículas magnetizables.

Consiste en la fusión localizada de metal, producida en muy cortos periodos detiempo, lo cual lleva a elevadas velocidades de enfriamiento lo cual lleva aproducir endurecimiento del material y generación de microestructuras frágiles.

Esto puede ser particularmente peligroso en aquellos materiales con contenidosaltos de carbono y aceros aleados, es decir aceros de alta resistencia.

09 - Discontinuidades en soldadura 30

Cebado de arco

Barrido de dureza

09 - Discontinuidades en soldadura 31Barrido de dureza en cebado de arco

09 - Discontinuidades en soldadura 32

Cráter de soldadura(end crater pipe)

Es una superficie de forma aproximadamente circular que se produce al extinguirse

el arco de soldadura.

Su causa es la contracción durante la solidificación del metal de soldadura comoresultado de una brusca interrupción del arco eléctrico.

Como se vera, en algunos casos pueden aparecer fisuras.

09 - Discontinuidades en soldadura 33

Desalineación(misalignment)

Es una falta de alineación o desacoplamiento en los extremos de la chapa otubería.

Su origen puede tener diferentes causas como, deformaciones en los extremos,problemas de acoplamiento, por preparación inadecuada de bordes, por unamala realización de lo puntos de presentación, etc.

Muchos Códigos limitan el nivel de desalineación, debido al efecto de concentraciónde tensiones que se puede presentar, y las distintas discontinuidades que se

pueden generar por la presentación inadecuada de la unión.

34

09 - Discontinuidades en soldadura 35

09 - Discontinuidades en soldadura 36

Falta de penetración(lack of penetration)

Esta discontinuidad indica penetración incompleta en parte del espesor de la unión.

Generalmente afecta la primera pasada o pasada de raíz, o bien a soldadurasrealizadas desde ambos lados de la unión.

La aparición de este defecto, generalmente es función de la geometría de la junta,la accesibilidad a la raíz de la unión, y el procedimiento de soldadura.

Este tipo de discontinuidad se considera de tipo planar, y puede ser iniciadorde fisuras.

Este tipo de discontinuidad es absolutamente indeseable en cualquier uniónque estará sometida a la acción de cargas cíclicas.

09 - Discontinuidades en soldadura 37

Fisuras originadas en una falta de penetración

09 - Discontinuidades en soldadura 38

Falta de penetración

09 - Discontinuidades en soldadura 39

Falta de fusión(lack of fusion)

Se trata de una fusión incompleta de alguna parte de la unión soldada.

Típicamente puede presentarse entre cordones de soldadura, o entre cordones y

el metal base.

Se trata de un defecto de tipo planar y su comportamiento es similar al de la falta de penetración.

09 - Discontinuidades en soldadura 40

Falta de fusión lateral en pasada de raíz

09 - Discontinuidades en soldadura 41

Falta de fusión lateral

42

Solapado(overlap)

Se entiende como un exceso de metal de soldadura que se extiende excesivamentefuera de los limites del baño de fusión sobre la superficie del metal base.

09 - Discontinuidades en soldadura 43

Oxidación (oxidation)

Es el resultado de una insuficiente protección de la soldadura y del metal baseadyacente.

Esta tipo de fenómeno, se puede manifestar como una ligera decoloración, a unafuerte oxidación en el caso de los aceros inoxidables. Genera un aspecto superficialtipo arrugado.

09 - Discontinuidades en soldadura 44

Socavadura (undercut)

Representa una cavidad continua sobre el metal base adyacente al baño de fusión.

La misma se puede presentar en la cara o en la raíz de la soldadura.Esta discontinuidad crea una entalla en la interfase de la soldadura.Normalmente no es grave si se la mantiene dentro de las tolerancias que establecenlos Códigos y normas.Es una discontinuidad particularmente perjudicial en aquellas uniones sometidas

a esfuerzos cíclicos.Se origina por una mala técnica de soldadura debido:- excesiva tensión de arco;- excesiva corriente de soldadura;

- alta velocidad de soldadura.

09 - Discontinuidades en soldadura 45Socavaduras agudas y ligeras

09 - Discontinuidades en soldadura 46

Salpicaduras (spatter)

Son partículas de metal fundido expelidos por el arco eléctrico que no forman partede la soldadura.

No es necesariamente un defecto, pero afecta la calidad de la soldadura cuando se

tiene en consideración requisitos de terminación superficial.

Proceso FCAW-influencia del gas de protección en la generación de salpicaduras

Ar-5He Ar-2CO2 Ar-18CO2

09 - Discontinuidades en soldadura 47

Falta de material de aporte (underfill)

Es una condición en la cual tanto la cara de una soldadura como la raíz, se encuentranpor debajo de la superficie del metal base.

Normalmente esta condición se subsana agregando cordones de soldaduraadicionales

09 - Discontinuidades en soldadura 48

Inclusiones de escoria (slag inclusion)

La escoria representa materiales sólidos no metálicos atrapados en el cordón desoldadura o entre metal base y el metal de soldadura.

Pueden aparecer como partículas aisladas o como líneas continuas o interrumpidas.

Este tipo de discontinuidad ocurre exclusivamente con los procesos de soldaduraformadores de escoria.

La influencia sobre la integridad de la unión se ve afectada fundamentalmentepor la cantidad y forma de las inclusiones.

Afecta fundamentalmente la resistencia de la unión debido a la disminución de lasección resistente, así como también la ductilidad.

Cuando se presenta con forma alargada (defecto planar), se constituye en uneficiente concentrador de tensiones.

09 - Discontinuidades en soldadura 49

Escoria entre metal de soldadura y metal base

09 - Discontinuidades en soldadura 50

Inclusión de escoria en primera pasada

09 - Discontinuidades en soldadura 51

Inclusiones de Tungsteno (tungsten inclusion)

Son partículas de tungsteno provenientes de los electrodos utilizados en el procesoGTAW, que se depositan en el cordón de soldadura.

Esto se produce por diversas causas, entre ellas debido a un toque accidental delelectrodo con el metal de soldadura, o en presencia de corriente de soldadurade elevada intensidad, mediante la fusión de parte el.

Generalmente no se consideran perjudiciales a menos que su numero y tamaño

sean excesivos.

Inclusiones de Óxidos (oxide inclusion)

Son óxidos superficiales atrapados en el metal de soldadura. Pueden resultarde la disociación del revestimiento de los electrodos revestidos.

Normalmente aparecen en forma aislada.

09 - Discontinuidades en soldadura 52

Inclusión de tungsteno

09 - Discontinuidades en soldadura 53

Porosidad (porosity)

Es la presencia de cavidades generadas por la presencia de gas que no hatenido el tiempo suficiente para evolucionar fuera de la soldadura y quedaatrapado en el metal de soldadura durante la solidificación.

Esta discontinuidad es generalmente esférica, pero se puede presentar en formaalargada (poro vermicular).

Se puede presentar de diferentes maneras:

-Poros aislados

-Poros en racimo o nidos de poros.

-Poros vermiculares.

-Cordón hueco (forma particular de poro vermicular en raíz)

-Poros alineados.

09 - Discontinuidades en soldadura 54

Porosidad aislada

09 - Discontinuidades en soldadura 55

Porosidad aislada

09 - Discontinuidades en soldadura 56Cordón hueco en pasada de raíz

09 - Discontinuidades en soldadura 57

Fisuras (cracks)

Como ya se indico son discontinuidades de tipo planar. Debido a su tendencia a la propagación en presencia de tensiones, son consideradas el tipo más grave de discontinuidad. Son generalmente la causa primaria de fallas de tipo catastróficas en estructuras y componentes.Este tipo de discontinuidad puede aparecer tanto en el metal de soldadura como en el metal base. Las fisuras están a menudo asociadas a la presencia de elementos concentradores de tensión, donde el aumento de las tensiones supera la resistencia del metal. Ejemplo de esto se vio en las imágenes de distintas discontinuidades que generaron el desarrollo posterior de una fisura.Se debe tener en cuenta que muchas de las discontinuidades generadas durante los

procesos de soldadura (o debidas a transformaciones de tipo metalúrgicas) podrán en el futuro y bajo ciertas condiciones de servicio promover la aparición de fisuras. Ejemplo de esto puede estar dado por las fisuras generadas por fatiga, corrosión bajo tensiones, etc. Pero las fisuras generadas directamente por el proceso de la soldadura pueden ser divididas en dos grandes grupos:

- fisuras en frío;

- fisuras en caliente.

09 - Discontinuidades en soldadura 58

Fisuración en frío (cold cracking)

Se generan luego que la soldadura solidificó y enfrió. En general cuando se encuentra por debajo de los 150 ºC.Este tipo de fisuración también es conocida por el nombre de fisuración diferida (delayed cracking) o fisuración por hidrogeno (hydrogen embrittlement).Este tipo de fisura puede propagarse tanto de manera transgranular como intergranular.Dos aspectos hacen que este mecanismo sea muy peligroso para la integridad del producto soldado:

- dificultad para su detección mediante END;- alta eficiencia como origen de fallas por fatiga o fractura frágil.

Para que pueda ocurrir el fenómeno de fisuración en frío se deben dar tres condiciones fundamentales:

� Presencia de contenido crítico de hidrogeno atómico en el acero;

� ZAC o metal de soldadura susceptible (baja ductilidad);

� Alto nivel de tensiones (residuales o aplicadas)

09 - Discontinuidades en soldadura 59

Fisuración en frío (cold cracking)

Las fuentes de hidrógeno pueden ser:

- material de soldadura humedecido o manipulado incorrectamente (ej. resecado de electrodos básicos);- limpieza exhaustiva del material con ácido;- descomposición de materia orgánica (ej. pinturas o grasas); - atmosfera protectora del proceso de soldadura (ej. electrodos celulósicos)

La fisuración en frío afecta principalmente a las propiedades mecánicas estáticas del material (ej. elongación unitaria) más que a las propiedades dinámicas (ej. tenacidad al impacto)Los espesores más gruesos se ven más afectados por este mecanismo de fisuración ya que las tensiones de origen térmico son mayores como así también las restricciones del material. Además la difusión del hidrógeno hacia el exterior del material es más difícil.

09 - Discontinuidades en soldadura 60

Fisuración en caliente (hot cracking)

Se presenta a elevada temperatura cuando se produce la solidificación del metal de soldadura. Debido a que estas fisuras se relacionan con la presencia de fases inclusiones frágiles en los bordes de grano, aparecen generalmente como intergranulares.Los principales factores que intervienen en este tipo de discontinuidad son de carácter:

- mecánico

- metalúrgico

Dentro de los factores mecánicos se encuentran, forma y dimensiones del cordón de soldadura, forma y espesor del metal base y tipo de unión.Los principales factores metalúrgicos, son la presencia de segregaciones o fases líquidas a lo largo de los bordes de grano. Estos tienden a permanecer líquidos a temperaturas más bajas que la que lo hace el metal de soldadura. En el caso de los

aceros ferríticos, lo principales elementos que promueven la fisuración en caliente son: S, B, P, As, Cb, Sn, Ta y CuEl silicio y el níquel, también pueden aumentar la susceptibilidad a este tipo de

fisuración.

09 - Discontinuidades en soldadura 61

Fisuración en caliente (hot cracking)

Para los aceros inoxidables austeníticos, parte de estos elementos son los responsables de la fisuración en caliente. Para lograr una máxima resistencia a la fisuración en caliente es conveniente que la soldadura posea contenidos de ferrita del 3% al 8%.

Las fisuras son discontinuidades inaceptables en cualquiera de sus formas. Prácticamente la totalidad de los Códigos y normas que regulan la actividad de la soldadura en la fabricación de estructuras y componentes establecen a estas

como defectos no aceptables.

La fisuración en caliente muchas veces es la causa de no poder soldar un determinado tipo de aleación (ej. Al-Cu-Mg o Al-Fe).

09 - Discontinuidades en soldadura 62

Tipos de

Fisuras

en soldadura

09 - Discontinuidades en soldadura 63

Fisura en frío

09 - Discontinuidades en soldadura 64

Fisura por hidrógeno en el metal de soldadura ocurrido durante un ensayo de fisuración Tekken

09 - Discontinuidades en soldadura 65Fisuras bajo cordón

09 - Discontinuidades en soldadura 66Desgarre Laminar

Se presenta en la ZAC del material base cercano al límite de fusión. Es consecuencia de la limitada ductilidad transversal en aceros como consecuencia de los estratos de microinclusionesresultantes del proceso de laminación. Se produce principalmente en juntas

transversales de filete o de penetración total de espesor elevado (Aprox.>20 mm).

Para evitarlo en casos de severa restricción, el acero debe exhibir suficiente ductilidad en un ensayo de tracción

transversal. P.Ej.20% de reducción de área.

09 - Discontinuidades en soldadura 69

Documentos de referencia

− AWS D1.1; Structural Welding Code: Steel; 2010− AWS Welding Inspection Handbook; Chapter 9; 2000− Linnert, G.; Welding Metallurgy; Vol. 1, 1994− API RP 577; Welding Inspection and Metallurgy; 2004− API RP 571; Damage Mechanisms Affecting Fixed Equipment in the Refining Industry; 2011− Kou, S.; Welding Metallurgy; 2003− Yurioka N.; Physical Metallurgy of Steel Weldability; ISIJ International, Vol. 41, No.

6, 2001, p. 566–570− ASM Handbook; Welding, Brazing, and Soldering; Vol. 6, 1993, p. 1059-1288− API 1104; Welding of Pipelines and Related Facilities; 2008; Section 9 y Appendix A− ISO 5817; Welding-Fusion-welded joints in steel, nickel, titanium and their alloys(beam welding excluded) -Quality levels for imperfections; 2003− ISO 6520-1; Welding and allied processes-Classification of geometricimperfections in metallic materials-Part 1 : Fusion welding; 1998