CONVENIO ENTRE ELIGME Y''HUNOSA' PA- RA LA …info.igme.es/SidPDF/003000/260/Anexo 3.Ensayos de la...

-

Upload

duongthien -

Category

Documents

-

view

213 -

download

0

Transcript of CONVENIO ENTRE ELIGME Y''HUNOSA' PA- RA LA …info.igme.es/SidPDF/003000/260/Anexo 3.Ensayos de la...

MINISTERIO DE INDUSTRIAY ENERGIASECRETARIA DE LA ENERGIAY RECURSOS MINERALES

CONVENIO ENTRE EL"IGME Y''HUNOSA' PA-RA LA INVESTIGACION Y DESARROLLO DE UNNUEVO METODO DE EXPLOTACION INTEGRA-MENTE MECANIZADO, PARA CAPAS DE CAR-BON ESTRECHAS Y CON FUERTE PENDIEN-TE.ANEXO 3. Ensayos de la rozadora y del cabrestante

INSTITUTO GEOLOGICO Y MINERO DE ESPAÑA

E.N.HULLERAS DEL NORTE S.A./0990

CONVENIO ENTRE EL`1GIVIE* * Y * *HUNOSA ` PA-RA LA INVESTIGACION Y DESARROLLO DE UNNUEVO METODO DE EXPLOTACION INTEGRAMENTE MECANIZADQ PARA.CAPAS DE CAR-BON ESTRECHAS Y CON FUERTE PENDIEN-TE.3. A. Pruebas en banco

E.N.HU�LERAS DEL NORTE S.A.

HUNOSA

DIRECCION DE DESARROLLO INDUSTRIALServicio de Especialidades e Investigación

PROYECTO: Convenio entre el IGME y HUNOSA para la investigación y desarrollo

de un nuevo método de explotaci6n, íntegramente mecanizado, para -

capas de carb6n estrechas y con fuerte pendiente.

INFOSIE: De las pruebas realizadas con la rozadora HUNOSA-1 en un banco de

ensayos construido llad hoc" en el-exterior del pozo Marla Luisa.

1.- INTRODUCCION

Al objeto de realizar ensayos en carga con el prototipo de rozadora HUNO-

SA-1, se construyó en el exterior del Pozo María Luisa un banco de prqe -

bas constituido por una "capa" de hormigón, que trataba de simular otra -

de carbón de gran dureza, en la que la citada máquina fue sometida a dife

rentes regimenes de trabajo y estudiado su comportamiento con vistas a

una posterior introducción en un taller piloto en la mina.

Los ensayos se realizaron durante el mes de Diciembre de 1981 y de ellos

se obtuvieron importantes conclusiones que expondremos más adelante.

2.- CARACTERISTICAS DEL BANCO DE ENSAYOS

Proyecto: El proyecto fue realizado por la Oficina Técnica de la Dirección

de Desarrollo Industrial. Se acompaña con esta documentación.

Composición del Hormigón: Se realizaron distintas formulaciones, ensayándo

se muestras en el "Laboratorio de Control de Hor

migones y'Suelos, S.A. (oviedo).

Se acompc-Tio informe del citado Laboratorio.

La formulación elegida fue:

Cemento: 350 Kg/m3

Arena caliza: 488 Kg/m3

Estériles de lavadero:1.46'5 kg/m3

Agua: 175 l/m3

2)

Del hormigffibasculado se tomaron probetas, resultando lo� siguientes valo

res:

A los 7 días: (73 -*. 79), (76 -- 82) kg/cm2

A los 14 días: 85 90

A los 28 dias: (93 99)P (90 99)

Características de la "capa" de hormigón

Aun cuando la resistencia a la ccmpresión del hormigón no es.muy elevada,

e incluso menos que la de las pizarras clasificadas como de resistencia -

media, e)dsten otras características del. banco que hacían que su dificultad

al rozado fuera muy elevada, tales como su gran compacidad y la falta de

planos de crucero o líneas de rotura.

Estudiado el banco por el servicio de Racionalizaci6n, fue comprobado que

su dificultad de picar era superior a la de los carbones más duros de HU~

NOSA.

Preparación del banco y estación de mezclado del hormigón

Se preparó al efecto una estación de mezclado para conseguir el hormigón

de las caracteristicas deseadas.

Consistió en un vagón dosificados y tolva para áldir los estériles a los

camiones-cuba, que posteriormente lo basculaban a la rampa.

Se prepararon y colocaron sobre la rampa un total de 272 m3.

3)

Se acompañan fotografías de la estación de mezclas y de la rampa durante

su construcción.

Desarrollo de los ensayos

Se rozaron en total:

2 calles de 0,60 m de espesor y 30 m de largo.

1 calle de 1,20 m de espesor y 27 m de largo.

Se siguieron los trabajos con gran detalle, efectuándose las observaciones

y mediciones previstas en cuanto a:

- Medida de profundidad de pasada.

- Medida de velocidades de avance.

Consumos de amperimétricos,

y además se solicitó la colaboración de AITEMIN para efectuar registros

directos de:

Desplazamientos-tiempo.

Intensidad-tiempo.

on hidráulica cabrestante-tiempo.Presi'

Potencia motor rozadora—tiempo.

than en la documentaciónLos resultados de estos últimos ensayos se acompc

de este informe.

Li,

4)

Las conclusiones más importantes fueron:

EN CUANTO A LA ROZADORA

Evacuación del carbón: La evacuación es perfecta en el tambor delante

ro, discurriendo el carbón entre el cuerpo de la máquina próximo al -

frente del taller, y dicho frente. No obstante, se mejorará el per -

fil de la chapa deflectora.

Estabilidad de la rozadora: Ha sido la conclusión más importante del

ensayo. La disposicion en hélicede las picas origina que la maquina

tienda a salirse de la roza. El efecto es perceptible cuando roza so

lo el tambor delantero y mucho mayor cuando lo hace tarábién el trase-'

ro, ya que en este caso, es mayor el par de giro respecto al amarre.

Este "culeo" no será problema cuando la rozadora vaya guiada, pero si

lo será cuando vaya libre. Por esta razón se proyectó construir nue-

vos tambores con las picas distribuidas en V. Corno es lógico, en el

tambor delantero la evacuación del carbón va a ser menos perfecta.

Este hecho fue además comprobado. Se rozó una parte del banco con el

tambor trasero girando en sentido inverso, previo giro de las picas

1802 observándose que incluso tendía a penetrar en el macizo.

Riego de agua: La pulverización en los tambores es correcta.

Debe estudiarse la forma de controlar el consumo de agua, pues en al-

gunos casos podrá provocar inconvenientes en el taller.

5)

Comportamiento electro-mecánico: El comportamiento del motor eléctri-co y de los reductores y brazo de corte fue excelente, no observándo-se calentamientos ni anomalías.

Este funcionamiento correcto fue confirmado posteriormente al desmon-

tar la máquina en el taller de Santana.

Circuito hidráulico y de engrase: Se vi6 la conveniencia de cambiar -

el circuito hidráulico, no en lo referente a su diagrama funcional, -sino en lo referente a los pulsadores de mando en general, el bloyque hidráulico.

También se observ6 dificultad para la reposición y comprobación del

nivel de aceite de los reductores. Se tom6 nota para reformar en el

taller de Santana.

Amarres: Se modificará el Bulón de sujeción de los amarres para faci-

litar su sustitución.

EN CUANTO AL CABRESTANTE

Se comprobóel funcionamiento correcto de todos los elementos de marcha

y de seguridad.

Su funcionamiento fue correcto. La única anomalía observada consistía

en que el giro de los dos motores hidráulicos no era simultáneo, lo

cual se debe a la mayor pérdida de carga en el motor más alejado de la

estaci6n hidráulica. Se habl6 con la firma VICKERS y se solucionará es

te punto.

6)

7

Es de reseMar el correcto funcionamiento de la válvula de sobrepresión

del circuito hidráulico, lo cual regula el esfuerzo máximo sobre los

cables.

Se acampañan:

Banco de ensayos para rx)zadora H-1

Planos de encofrados y otros

Informe del Laboratorio de Control de Hormigones y Suelos,S.A.

Informe de AITEMIN

Fotografías de la r&npa y de la estaci6n de mezclado.

PRESUPUESTO DE LAS OBRAS

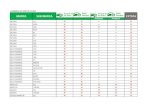

PrecioUnidades Descripción Unitario Precio Total

1 Proyecto de la Oficina Técnica de la DDI para laejecucion del banco de ensayos.

Mediciones posteriores y topografía ............ 496.000 496.000

Informe del Laboratorio

para la dosificación del hormigón y ensayo deprobetas posteriores ........................... 154.500 154.500

Materiales para construcción rampa

Maderas para encofrado, carriles y parillapara armadura solera hormigón ............... 1.421.116

Hormigón 123 m3 de 300 kg/m3 ............. 5.036 619.428149 m3 de 350 kg/m3 ............. 5.421 807.729

1 Estación mezcladora de horirig6n

Instalación fija ............................ 121.C72 121.072

Tolva Móvil ................................. 75.000 75.000

Mano de obra para construcción rampa y estaci6nmezcladora

910 horas - Pozo Mi Luisa ..................... 1.641 1.493.467

1647 horas - Taller Santana .................... 1.400. 2.083.000

Mano de obra en ejecución ensayos

140 horas Mecanización Hullera ............... 1.300 182.000

80 horas Taller Santana ..................... 1.400 112.000

... 76.361......... 76.361Alquiler gruas y retroexcavadora

Medida parámetros AITEMIN ...................... 297.950

1 Reportaje gráfico:

Revelado y ampliaciones ........................ 23.120 23.120

80 jornales de dirección y supervisión de obra .... 12.800 1 .024- 000

T 0 T A L ............. 8.986.743 PTA

ONTROL DE HORMIGONES Y SUELOS S.A.

Lí

laboratorio de Control de Calidad

HOMOLOGADO EN CLASE A "CONTROL DE HORMIGONES EN MASA 0 ARMADOS Y SUS

MATERIALES CONSTITUYENTES", Y EN CLASE C "MECANICA DE SUELOS-'.

COnTROL DE HORMIGOnES Y SUELOS, S. A.Hoja n.O 10 0

Bobes Siero

TRABAJO N-2826

PETICIONARIO:

NOMBRE: HUNOSA DESARROLLO INDUSTRIAL

LOCALIDAD: SAMA DE'LANGREO

JE

ENSAYOS: Dosificacíones y estudío te6rico de hormig6n.

vi

or

LA90PATORIO DE CONTAOL Dt CAUDAD *40MOLOGADO POR EL. MiNISTIENlo 09 OORA5 PUSuC^5 Y URB^Nismo NIN LAS CI-Asas A Y C-

ORDEN MINIOTERI^L *E t* DE FEONERO DE se 79. la. 0. E. a De MARZO DE 1979

COnTROL DE HORMISOAES Y SUELOS, S. A. 10 02Hoja n.OBobes - Siero --- .... .. . ......

ANTECEDENTES: Por parte de la Empresa HUNOSA, se nos

solicIta el estudio te6rico y dosifica

clones para confeccionar un hormig6n

de resistencia a compresí6n entre 70 y290 Kg cm , a los 7 dias.

Después de los primeros tanteos entretécnicos de dicha Empresa y técnicos denuestro Laboratorio, se decidi6 verifi-car todas las pruebas partiendo de tres

materiales base:

-Cemento PA-350

-Arena cáliza7-Esteríles de carb6n.

Oviedo, 13 de octubre de 1.981

:Í-:!

JEFE DE SECC DIRECTOM RATORIO

7N/y

rnC19

Íl

L^RONATOMIO 0« CONT1WOL 02 CALID^D NOMOLOC^Do poR WL mINISTE^10 Da oso^* PUIBLIC^5 Y UNDANISMO «N L^4 CL^5£& A Y C-

C^D«N MINISTWRI^L DE 10 09 VEBRCRO LI« 1970- S- 0. M- 3 019 M^RZO D« 197*

COATROL DE HORMIGOnES Y SUELOS, S. A. lo 0Hoja n.*Bobez - Siero . .......... ........ ......

MATERIALES PARA EL ENSAYO:

I.-AP=A CALIZA

Análisis granulometrico: Se determina con ello la

cantidad de material día

tríbuida por tamaños que

pasan a través de la se-

rie de tamices utilizados

y exprezando el resultado

en tanto por ciento res-

5 pecto a la muestra total

a ensayar.

RESULTADOS:

TAMIZ S PASA

3/8n 100

4 95

8 74

10 66

16 48

30 29

50 19

100 14

200 12

ovíedo, 13 ervetubre de 1.981

JEFE DE SECC DI ..TOR,

L^»ORA~10 Da CONTIJOL De CALIDAD HOMOLOGADO POR EL miHIsMNIO D« ODA^15 PUBLIC^O Y URBANI*MO CN LA@ CLASIta A Y C-

MINI@TtRIAL 0£ 10 OW PIERNERO 09 1970- M- 0- E- * De M^RZO G« '%7*

1 U U4CURVA GRANULOMETRICAQUE PASA

C) 0 0 C) 0 C>NO 200 OL07<

bogo 0.177C70 j, --- O.VO

so

- - - -

0.297

9940 0.420

W30 1111 0.515001

0,11#40000

lo

00

- - - - ra.35

Al 9.52

12.70

3/4 15.10

25.4031.7 ri

3 8.1 o

G.& -5 0

76.20885-Hi -44 101.00 1

1 PASAU EcD zi

COnTROL DE li MONES Y SUELOS, S.A. 10 osBobes - Siero Hoja n.o

II.-ESTERILES DE CARBON

Por parte de la Empresa HUNOSA, se nos facilita

éste material que procede de sus propias insta-

laciones y que se asemeja a un todo-uno, con ta*

raafio maximo 80 *m.m.

07iedo, 13 de octubre de 1.981

cpJEFE D SE C DI CT QM.Eji, ORATORIO

cz

CMO«N MINI@TaRl^L DC J# Dff PEONCRO DE J@79. M. 0. e. V OM #A^FtZO 0« J»7#LABORATORIO DE CONTWOL 0« CALIDAD biOMOLOGAChO POR EL MINIGT`KM10 0« OBRA4 PUISLICAS Y V#tRAN l*MO EN LA& CLASES y r,

COnTROL DE HOR MIGOM Y SUELOS, S. A.Hoja n.lBobes - Siero 6

DOSIFICACIONES COMPLETAS

12.-Se emplea para esta dosificaci6n unicamente arenacálíza del tipo anteriormente descrito y cemento.PA-350 confeccionado un mortero del siguiente tíPo:

-1 parte de cemento PA-350-3 partes de arena cáliza

Consistencia plástica.

2A.-Con los mIsmos materiales de la anterior se confecciona otro mortero tipo:

-1 parte de cemento PA-350-4 partes de arena cáliza

Consistencia plástica

Oviedo, 13 de octubre de 1.981

\k9 R 41160 -FE DE SECC CTOR D RATORIO

cocn

LAMORATORIO DE CONTROL Da CALIDAD HOMOLOGADO POR CL MINI*TgRIO 0« ORM-5 ...LIC^5 Y UMB^NIGMO «N L^a C4-^*«5 A Y C-"DUPC MIN#CTKAI^L De es OM p«OMCRO De 19740. M. 0.

19.

a

oa MI^NZO Da 1979

COnTROL DE HORMIGOnES Y SUELOS, S. A.Bobes - Siero Hoja ri.9 . ..... 0.

3A.-Al igual que las dos anteriores se dosifico unportero tipo:

1 parte de cemento PA-250-5 partes de arena cáliza

7

Consistencia plástica

4A.-Se introduce aquí el otro material consistente en

esteriles de hormIg6n, que sustituyen a la grava

y gravilla de un hormIg6n normal.

Se confecciono un primer tipo a base de:

-25 t de arena cálíza

-75 S de esteriles de carb6n.

m3 de hormig6n.Quedando así los resultados para 1

-350 Kg de cemento

-488 Kg de arena cáliza

-1.465 Kg de esteriles de carb6n

-175 Litros de agua.

Ovíedo, 13 de octubre de 1.981

-��,�lrJEFE DE S CCIQ DIRECTOR�p�lwgPATORIO

<'jz5

LAIBORATORIO DE CONTIROL 0« CALIDAD HOMOLOC^DO POR ffL M§NIOTV^10 09 ORRA9 PUW.ICAM

Y VRO^NISMO «N L^*r-L^Mas

C~N MINI*TMIRI^L DIE 10 Off PEOMERO OC 1075. *. 0. 2. 2 DE M^Rzo De 1979

COnTROL DE HORMIGOW Y SUELOS, S. A.Hoja n.O lo 0,8

Bobes - Siero ..... . .....

SA.-A continuaci6n se procedi6 a aumentar el porcentajede arena para disminuir el de esteriles de carb6n,quedando ast:

-35 % de arena cáliza

-65 % de esteriles de carb6n

6A,'-Por f1n se realíz6 un último estudio con dos partes

iguales una de arena y otra de esteriles de carb6n.En la forma siguiente:

50 * de arena cálíza

-50 S de esteriles de carb6n.

oviedo, 13 de octubre de 1.981

~J"E7FDPS CC DIRECIt DE LAB RAT RIOrn,r-

LAISON^TO^10 DE CONTWOL De CALIDAD HOMOLOGADO POR ffl- MINI*TE0110 Da con^* PUMIC^o Y URRANIo..40 Km LA» CL^SegB A y C-

ORDOWN MINISTIROAL Dr lo De FraMERO Da 1979. a. 0. a. » Da M^RZO Da 1979

>CONROL DE HORMIMES Y SUELOS, S. A.

floja n.* lo 09Bobes - Siero . ...... -

RESULTADOS:

Realizadas las probetas de todaQ estas dosíficaciones,

se consiguieron los siguientes datos, todos ellos de

rotura a compresí6n a los 7 días.

300 Kg/cm2

2Dosíficaci6n 12 ......... 305 Kg/cm

290 Kg/cm2

2240 Kg/cm2

Dosíficaci6n 2A ......... 245 Kg/cm

245 Kg/cm2

2190 Kg/cm

Dosificaci6n 3A ......... 180 Kg/cm2

2175 Kg/cm

276 Kg/cm

2Dosificaci6n 4A .......... 79 Kg/cm

278 Kg/cm

260 Kg/cm

Z 2Dosíficací6n 5A...999999@62 Kg/cm

60 Kg/cm2

52 Kg/cm2

2Dosificaci6n 6A... 040900955 Kg/cm

253 Kg/cm

Oviedo, 13 de octubre-de 1.981

E 7DE SWCX91NI DIRECTOR DE LABORATORIO

L^50NATORIO DE CONTWOL DE CALID^0 HOMOLOG^00 POR EL M#NISTENt0 0

NISMO UN L^aCi

^*a*

A Y C-

M 07^*ORDEN MINI*TaRIAL DE 19 OE FEMNERO DE 1970. � 0. a.

COMPOL DE HORMIMES Y SUELBS, S. A.floja n.* J

Bobes - Siero

CONCLUSIONES:

Una vez vistos los ensayos, creemos que la dosíficaci6n

que mejor cumple es la del tipo 4A de la cual además se

ejecut6 en Laboratorio la extensí6n y colocaci6n de unaplanchada de prueba y se adapt6 perfectamente a los re-quísítos exígidos, en cuanto a porosidad, resistencia y

demás, segdn las conversaciones mantenidas con Técnicosde BUNOSA.

DOSIFICACION ELEGIDA

-350 KgIde cemento PA-350

-488 Kg de arena cáliza

-1.465 Kg de esteriles de carb6n.

-175 Litros de agua.

Oviedo, 13 de octubre de 1.981

JEFE DE SE C DIRECTO4'-DE LABO RIO

L^VORATO4110 De CONTWOL Da CALIDAD MOMOLOG^00 POR CL^cas Y C-

C^DON MINI*TaRI^L Dír lo De FalIMERO 0« 1:17<IN.IIsK

DIRECCIOX PORTAL

APARTADO 77hCOnTROL DE HORMIGOnES Y SUELOS, S. A. TELEFONOS: 793042.41Bobes Siero

HUNOSA DESARROLLO INDUSTRIAL

C/ Fdez. Nespral (JUNTO CAF. GUITEL)

SAMA DE LANGREO

su referencia su escrito del n/escrito del 2-12-.91n/referiencio 626

OBRA: Pozo M2 Luisa, Cia5o LANGREO

MUESTRA. NJI 1

DE SERIE DE PROBETAS CILINDRICAS DE HOR14IGON 15 X 30

TOMADO EN OBRA Pruebas exterior Rozadora H-1

EN FECHA 4-11-81 A LAS 3:20

RESULTADO k/cm2

ASIENTO 10

RESISTENCIA-A-COMPRESION:

A 7 días 82

76

A 14 días 90

A 28 días 99

90

DOSIFICACION: ARIDO

HORMIGON SUMINISTRADO POR: CENTRAL CUBA Nº 5

OBSERVACIONES:

VOBODIRECTOR EL JEFE DE LA SECCION

LIMBORATORIO De CONTWOL OW C^LIDAD HOMOLOG^00 POR EL MINIOTERIO DE OBR^4 PUBLIC^5 Y U^a^NISKIO KN L^@ CL.^&«& Y C-

ORDON MINI*TRRIAL 0£ 19 09 PED-CNO Off 1979, a. 0. E. a 0* M^NZO DE 1979

COnTROL DE NORMIGHES Y SUELOS, S. A. APARTADO 77hTZLEFONOS: 793642.41

Bobes - SieroHUNOSA DESARROLLO INDUSTRIAL

C/ Fdez. Nespral (JUNTO CAF. GUITEL)

SAtAA DE LANGREO

su referencia su escrito M n/escrito del 2-12-81n/referoncio 826

OBRA: Pozo Mi Luisa, Claño LANGREO

MUESTRA. NA 2

DE SERIE DE PROBETAS CILINDRICAS DE HORMIGON 15 X 30

TOMADO EN OBRA. Pruebas exterior Rozadora H-1

EN FECHA 4-11-81 A LAS 4: 15

RESULTADO k/cm2

ASIENTO 9

RESISTENCIA A COMPRESION:

A 7 días 73

79

A 14 di*as 85

-A 28 días 99

93

DOSIFICACION: ARIDO

HORMIGON SUMINISTRADO POR: CENTRAL CUBA N£ 9

OBSERVACIONES:

VOBODIRECTOR EL JEFE DE LA SECCION

CONTROf- De C^1.1DAD somo.LOGADO poft EL MIN15TEmo De OBRA@ PUBLec^o y umia^Nismo EN L^e CLA*Re A Y c�

C^09N MINIGTPRI^t. OC 19 DE FEBRERO DE1979.B.O.E.*

2.-

MEDIDA DE PARAMETROS EN

ROZADORA HU - 1

-------------------

I N D I C E

0.- INTRODUCCION

1.- CONSIDERACIONES GENERALES SOBRE LAS MEDIDAS

2.- PARAMETROS MEDIDOS.

3.- PARAMETROS MEDIBLES

4.- EQUIPO EMPLEADO

4.1.- Registrador de transitoríos

4.2.- Acondicionador de señal

4.3.- Vatímetro electr6nico

4.4.- Instrumentaci6n

4.4.1.- Captadores de presi6n

4.4.2.- Indicador de desplazamiento

4.4.3.- Otros transductores

5.- EQUIPO PARA ATMOSFERA EXPLOSIVA

5.1.- Modos de protecci6n

5.2.- Instrumentaci6n

5.3.- Equipo de registro

6.- CONCLUSIONES SOBRE LAS TECNICAS DE MEDIDA Y SU APLICACION

POSTERIOR

7.- CONCLUSIONES SOBRE LOS DATOS REGISTRADOS.

3.-

0.- INTRODUCCION

Durante los meses de Noviembre y Diqiembre de 1.981, se

llevaron a cabo ensayos, sobre un banco de pruebas preparan-

do en el exterior de la mina, del prototipo de rozadora HUNO

SA - 1.

El banco de pruebas consistía en una capa artificial de

hormig6n, en el que se emplearon como aridos estériles de mi

na, y que simulaba una capa de carbón muy duro de espesor

0,6 m. en un primer tramo y 1,20 n en el segundo.

Para cuantificar el comportamiento de la rozadora y ade

más, para ensayar los equipos que han de componer una línea

de registro de los par�ametros de esta máquina en la mina, se

solicitó la colaboraci6n de AITEMIN para realizar diversos

registros, tales como : desplazamiento, intensidad, presi6n

hidraulica y potencia consumida por el motor.

Los registros fueron realizados el pasado día 16 de Di-

ciembre de 1.981.

1.- CONSIDERACIONES GENERALES SOBRE LAS MEDIDAS

Las medidas y registros de parámetros flsi.cos en cual—

quier dispositivo o dispositivos siempre constan de la ins-

trumentaci6n adecuada a los parámetros susceptibles, trans—

ductores en general y convertidores de señal; estos transduc

tores o captadores entregan en general,una señal de tensi6n

proporcional a la variable física a medir, pero con los in—

convenientes siguientes, que no tienen por qué ser comunes a

toda la instrumentaci6n

~ Conversi6n de señales diversas a tensi6n.

- Necesaria excitaci6n a puentes resistivos.

- Falta de proporcionalidad exacta entre variable físi-

ca y tensi6n medida.

Señal de salida muy baja, del orden de algunos nilí—

voltios.

4

Ruido presente en la señal medida.

Todos estos factores hacen que la señal sea acondiciona-

da antes de ser registrada o medida. Por ello es necesario do

tar a los diversos transductores de los correspondientes acon

dicionadores de señal o bien convertidores de medida para

adoptar los niveles de tensi6n mencionados a un valor sufi-

ciente y proporcionalidad adecuada a las características del

equipo de registro.

Por su parte los convertidores de medida tienen como mi-

si6n general, y como su denomínaci6n indica, el transformar o

convertir una señal que no sea de tensi6nen-tensi6n eléctrica,

tales dispositivos o transductores bien podrían ser indicado

res de desplazamiento de impulsos, velocidad-frecuencia, etc.

Por último la etapa final de estos equipos es la unidad

de registro, bien sea gráfico o numérico, o un hibrido de és-

tos. El registro numérico puede a su ver realizarse sobre

equipos estáticos tales como osciloscopíos digitales o bien

sobre un soporte magnético puramente digital 6 endocronol6gi

co (PCM).

2.- PARAMETROS MEDIDOS

En la etapa inicial de medida de parámetros sobre la ro-

zadora HU - 1 como punto de partida para la realizaci6n de un

equipo que opere en el interior de una mina en condiciones

más reales, se opt6 por la adquisici6n de unos datos que en

ese momento eran susceptibles de ser registrados a la vez que

eran los necesarios como introducci6n a un equipo más general

y mejor adaptado a los niveles de los parámetros que en futu~

ro se controlen.

Como punto de partida se registraran los siguientes pará

metros

Presi6n del circuito hidraúlico del cabrestante.Des lazamiento del cabrestante.pCorriente o potencia consumida por.el motor de la rozadora.

En principio se podría añadir la tensi6n mecánica del cabrestante, sin embargo se prefiri6 reflejar este dato en lapresi6n hidraGlica ya que ambos parámetros están correlacionados.

El desplazamiento del cabrestante muestra en su registroen el tiempo la velocidad de desplazamiento simplemente observando la pendiente de dicho registro.

3.- PARAMETROS MEDIBLES

Adicionalmente a los parámetros mencionados se les puede

n-a dir otro tipo de variables a medi-r con fines de aplicarloa

al interior de una mina y en condiciones de funcionamientoreal de la rozadora. Estos nuevos parámetros constituirían

así un control i_ntegral cuyos registros podrían bien ser uti-

lizados para correlacionar los diversos factores con el fin

de un mayor rendimiento como consecuencia de una regulaci6n

automática acorde con las características de la rozadora y

equipo anexo. Podría ponerse como ejemplo la regulaci6n de la

tensi6n del cabrestante en funci6n del consumo eléctrico del

motor de la rozadora.

Estos parámetros adicionales pueden ser los siguientes

- Tensi6n del cabrestante

- Medida contínua del desplazamiento

- Concentraci6n de grisú.

etc.

4.- EQUIPO EMPLEADO

Para la realizaci6n de las medidas pVeliminares el equí

po empleado consistía en los siguientes elementos

Registrador de transitorios NIC. MOD 206

Acondicionador de señal para captadores resistivos de

dos canales.

Watímetro electr6nico (Potencia instantánea y activa

media).

Registrador gráfico XY.

Captador de presi6n CAP - 100

Indicador de desplazamiento

Convertidor de valor de medida SMU7.

La disposici6n de estos equipos está representado en la

figura 1, si bien, el registro solo se realizó con dos pará-

metros simultáneamente que es la característica del registra

dor de transitorios, por lo tanto hubo que combinar las dis-

tintas medidas dos a dos.

4.1.- Registrador de transitorios

Como unidad de registro se empleó el oscíloscopio

digital de la marca NICOLETT INSTRUMENTS CORPORATION -

modelo 206.

Las características de este osciloscopio están re

flejadas en el ANEXO 1.

Todos los registros efectuados pueden almacenarse

en disco magnético flexible ya incorporado en el osci-

loscopio, registrarse en papel mediante un registrador

anal6gico o bien transmitir los datos hacia un minior-

denador a través de la interface adecuada, como punto

final para el tratamientc e interpretaci6n de los da—

tos.

7.-

4.2.- Acondicionador de señal

El acondicionador de señal fue realizado por AITEMIN adecuado a los captadores empleados más comunmente.Este permite realizar el acondicionamiento de dos canales simultáneos en medidas estáticas y dinámicas. Consta esencialmente por canal de un amplificador de altaganancia, seleccionable ésta de 1 a 1000 en 3 etapascon entradas flotantes respecto a masa, muy adecuada alíneas de transmisi6n largas. Posteriormente a las eta

pas de amplificaci6n dispone de un filtro de pozo bajo

de 40 dB/década de estructura utherworth cuya frecuen-

cia de coste se puede seleccionar entre 10 y 20 KHZ

por medio de dos condensadores colocados a tal efecto.

La parte de amplificaci6n y filtrado puede servir

para cualquier tipo de transductor ya sea en régimen -

dinámico o estático. Sin embargo para transductores re

sistivos de galgos extensometricos en puente de Wheas-

tone es necesario dotarlos de una tensi6n de excita- -

ci6n simétrica respecto de masa. Esto se logra con el

circuito de excitaci6n ya incorporado en el acondicio-

nador con posibilidad de ofrecer tensiones desde 2 a

+ lo v.

Los controles de que dispone este acondicionador

por canal son los siguientes

- Conmutador de ganancia en 6 etapas

- Ajuste de ganancia fina ± 50% de la magnitud.

- Ajuste de cero del amplificador.

- Pulsador para cero de excitaci6n

- Ajuste de balance para transductores en puente

- Ajuste para calibraci6n en transductores resis

tivos.

Se dispone también de salida de señal con masaflotante respecto de tierra, realizado de este modo para lograr un máximo rechazo al ruidp uniendo tierra amasa en el retorno de señal cuando la distancia entreacondicionador y unidad de registro es elevada (720 m).

Se dispone también en la parte de excitaci6n determinales de "realinentaci6n de exci taci6n" con elfin de estabilizar ésta en bornes del captador, biensea cuando la longitud del cable entre captador y acondicionador es mayor de 10 m. o bien cuando se interpo-nen barreras de seguridad intrínseca entre ambos.

El diagrama esquemático del acondicionador de se-fial está mostrado en la figura 2, y sus característí—cas en el Anexo 2.

4.3.- Vatímetro electr6níco

Con esta denominaci5n se realízó un apartado para

la medida y registro de la potencia consumida por el -

motor de la rozadora. Está realizado fundamentalmentebasándose en las características de los multiplicado—

res anal6gicos (figura 3), entregando a la salida deno

minada Pmed,,un valor de tensí6n contTnua proporcional

a la potencia activa media consumida.

Para ello se toman ¡muestras de tensi6n e íntensi-

dad a través de sendos transfori-ladores de medida con -

valores de secundario standard. La muestra de intensí-

dad es transformada en una tensión proporcional en un

Shurt al efecto y posteriormente amplificada. Por su -

par-te, la tensi6n es alternada en un divisor resistivo.

El producto de ambas variables se obtiene a la salida

del multiplicador anal6gico representando ésta la po—

tencia temporal o instantánea. Mediante un filtro de ~

paso bajo de frecuencia de corte 1/5 de la de red se -

obtiene el valor medio de la potencia instantánea que

corresponde a la potencia media.

9.-

Añadiendo a esta disposici6n lo representado en

la parte punteada de la figura 3 puede obtenerse adi—

cionalmente cos y potencia aparente.

Las características están enumeradas en el ane-

xo, 3.

4.4.- Instrumentaci6n

En este apartado se incluyen los elementos que

transforman una variable física en otra eléctrica pro-

porcional.

En los ensayos realizados esta instrumentaci6n es

tuvo basada en captadores de presi6n resistivos e indi

cador de desplazamiento.

4. 4. 1. - Captadores de presi6n

Para realizar el registro de la presi6n

del circuito hidráulico de la rozadora se em—

ple6 un captador de presi6n diseñado y realiza

do por AITEMIN. Como características más nota-

bles de este transductor caben señalar su ro—

busted, linealidad estabilidad, precisi6n, ran

go de presi6n máxima capaz de soportar, y alta

frecuencia propia.

Aunque la presión nominal de este capta~-2

dor es de 1000 Kg/cm , debido a su gran linea-

lidad desde cero es factible realizar medidas

de cierta precisión con fondos de escala 100 -

veces menores del nominal con la sola desventa

ja de una ma or amplificaci6n en el acondicio-ynador de señal lo que origina a su vez la ina—

yor presencia de ruido.

lo.-

El captador está realizado segGn el princi

pio de la-deformaci6n de una placa circular ba-

jo presi6n. La medida de la.deformaci6n se rea-

liza con galgas extensométricas apropiadas del

tipo plano en soporte epoxi y encolado con res¡

nas ep6xicas de alta estabilidad térmica y tem-

poral. Estas galgas están elegidas de forma que

se autocompense las deformaciones térmicas del

acero empleado para la placa. Las desviaciones

térmicas del cero del puente se compensaron con

hilo de níquel y el cero residual con resisten-

cias de mangamina. Estas compensaciones térmi

cas son apropiadas y válidad para funcionamien-

tos entre -102 C + 802C, suficientes para la ma

yoría de las aplicaciones.

Por otra parte los errores de histéresis -

se han minimizado dotando a la placa de un empo

tramiento en el cuerpo del captador capaz de s 0portar 3 veces la presi6n nominal.

La gran ventaja de estos transductores re-

sistivos es la posibilidad de medir con la mis~

ma precisi6n presiones estáticas y dinámicas de

hasta 40 KHZ.

4.4.2.- Indicador de desplazamiento

Para la medida de desplazamiento de la, ro-

zadora o bien velocidad de avance, AITEMIN rea-

liz6 un captador de desplazamiento potenciomé—

trico que da una tensi6n proporcional al despla

zamiento de un hilo enrollado sobre un tambor -

(figura 4) unido rígidamente a un potenci6metro

multimeta de precisi6n.

La máxima precisión que se puede conseguir

con este captador es del 5% (fondo de escala).

La ventaja de este indicador es la de no

necesitar acondicionador o convertidor alguno

entre 61 y la unidad de registro y que con una

fuente de tensi6n variable se puede conseguir

la raz6n de proporcionalidad deseada.

En el apartado de conclusiones se menciona

rá un dispositivo que mejora el funcionamiento

y la precisi6n, si bien su implementaci6n es --

más complicada.

4.4.3.- Otros transductores'

En este apartado entrarían en principio -todos los transductores que fuesen necesarios

para las distintas medidas de las variables físicas de -interés.

Mencionaremos únicamente el captador detensi6n mecánica del cabrestante (dinam6metro)

capaz de entregar una tensi6n proporcional a -la fuerza de tracci6n de dicho cabrestante.

Su realizaci6n está basada en la deforma-ci6n elástica de un cilindro a tracci6n. Dotan

do este elemento sensible de las galgas esten-sométricas adecuadas podemos obtener el capta-

dor mencionado, teniendo en cuenta que otros -esfuerzos tales como los de torsión o flexi6ndeben ser compensados o anulados.

Para la compensaci6n térmica vale lo ex—puesto para el captador de presi6n.

12. -

La capacidad nominal está ligada a la sec

ci6n del cilíndro, por lo que para poder optarpor una salida en tensi6n suficientemente ele-

vada y a la vez dotarlo de rigidez mecánica, -

se realizará mediante un cilindro hueco del ma

yor diámetro posible, teniendo en cuenta que

el espesor de la pared tampoxo puede mermarse

por debajo de cierto límite.

5.- EQUIPO PARA ATMOSFERAS EXPLOSIVAS

Como propuesta para un equipo de registro en atm6sferasexplosivas referirse a la figura S.

Esencialmente este equipo podría constar de una unidad

de registro en cinta magnética albergada en una envolvente -

"d" (antideflagrante) o "p" (sobrepresi6n interna) con el --

resto de acondicionadores y convertidores de medida inclui—

dos en ella.

5.1.- Modos.de protecci6n

Los modos de protecci6n se han de elegir de tal -

forma que no añadan excesiva complejidad al equipo de

registro a la vez de darle flexibilidad para adoptarlo

facilmente a otros tipos de medidas con otros transduc

tores y acondicionadores y convertidores con ligeras -

modificaciones.

Como se mencion6 antes el equipo de registro más

los acondicionadores anexos se adaptan perfectamente a

una envolvente en sobrepresi6n interna ("p"). Puede --

además incluirse en esta envolvente la alimentaci6n a

todos los circuitos por medio de una batería de niquel

cadmio o plomo hermética ya que el consumo es reducido.

Se puede optar para esta funci6n por una envolvente an'

tideflagrante pero supone un peso considerable ya que

el volCimen interno de que se debe disponer es importan

te. La desventaja de la envolvente presurizada es la de

añadir un equipo adicional de control de la presi6n in-

terna y una botella de gas inerte como elemento para --

compensar las fugas, si la presurizaci6n se realiza de

este modo. Si se opta por una presurizaci6n con circula

ci6n de aire, este debe de provenir de zona segural pu-

diendo ser de la red de aire comprimido desecado y fil-

trado.

5.2.- Instrumentaci6n

Los componentes de la línea de medida exterioresa la envolvente, es decir la instrumentaci6n, se adap-tan perfectamente al modo deprotecci6n por seguridad -intrinseca (IIiII) con s6lo interponer entre estos y los

condicionadores o convertidores las consiguientes ba—rreras zener, que 16gicamente irán alojadas en la en—volvente por ser de seguridad intrínseca asociada. Evidentemente esto podrá realizarse con señales de bajo -nivel, excluyendo por lo tanto las entradas del vatímetro (tensi6n y corriente) que entrarán a la envolventemediante un cable tetrapolar de uso reglamentado en minasr proveniente del cofre de tajo de la rozadora.

5.3.-.Equipo de registro

Este dispositivo difiere esencialmente del regis-

trador de transitorios utilizado en las medidas preli-minares ya que permite el registro simultáneo de un nGmero mayor de canales y de duración mucho más larga.

El equipo mejor adaptado a estas necesidades estaríaconstituido por el registro anal6gico convertido a PCM

(Pulse cada Modulation) en cinta magnética de carreteabierto, que permite hasta 8 horas de registro contí—nuo en medidas con una mayor banda pasante a costa de

sacrificar la duraci6n del registro-

14

En rastos fenerales el registrador constaría de -

una unidad de codificaci6n, el registro propiamente di

cho y una unidad de codificaci6n como elemento de lec-

tura de la cinta ya grabada y por lo tanto independien

te del equipo protegido, pues s6lo se utilizaría en la

lectura.

L 6.- CONCLUSIONES SOBRE LAS TECNICAS DE MEDIDA Y SY APLICACION -

POSTERIOR.

Las medidas en exterior, fueron realizadas en dos oca-

siones; los gráficos obtenidos están representados en el

anexo 5.

En la primera tanda de medidas se real¡_zaron los regis

tros de presi6n del circuito hidráuli,co-del cabrestante a -

través de un captador de presi6n y su acondicionador de se-

ñal corriente consumida a través del convertidor de medida

SMU-7 y desplazamiento por medio de un correspondiente indi

cador.

Mientras que las medidas de pres:L6n son bastante fia—

bles las correspondientes a desplazamiento y corriente del

circuito de potencia no lo son tanto (se verá en el aparta-

do 6 su discusi6n).

La segunda tanda de registros se encamin6 hacia la po-

tencia del motor de la rozadora y presi6n del circuito hi—

draulico como puede verse en los gráficos del mencionado --

anexo S.

Las medidas efectuadas pueden llegar a representar un

punto de partida para la regulaci6n 'automática de la rozado

ra.

15.-

Las medidas efectuadas pueden llegar a representar un

punto de partida para la regulación automática de la roza-

dora.

Las primeras medidas de corriente efectuadas con el -

SMU 7 son insuficientes e imprecisas por estar este dispo-

sitivo destinado instrumentos de aguja de cuadro , dando en

los registros un gran error y ruido eléctrico excesivo.

Por tal motivo se realizó el vatímetro electrónico, el - -

cual una vez completado puede dar información de potencia,

factor de potencia y si se requiere incluso corriente efi-

caz verdadera.

Otro inconveniente de los registros efectuados es su

corta duración en medidas dinámicas . Este tiempo de regis-

tro podría empliarse con este equipo pero en medidas cuasi

estáticas. Por este motivo abogamos por un registro conti-

nuo sobre cinta magnética de larga duración, a la vez que

podemos registrar varios canales (8, 16, 32...) simultánea

mente sin alterar-la duración total y la banda pasante de

la cinta magnética.

Sin embargo las medidas en exterior han sido útiles -

para establecer los fondos de escala de los parámetros más

importantes.

i� I

Fig.-1.- disposici6n general de la línea de medida

Anexo 1.- NIC. características.

Anexo 2. Acondicionador. CaracterísticaFig. 2.- Plano Acondicionador.

Fig. 3.- Plano vatímetro

- VatímetroAnexo 3.

Anexo 4.- Captador de presi6n

Fig. 4.- Captador de desplazamiento

Fig. 5.~ Equipo completo para atmósferas explosivas

Anexo 5.- Registros y gráficos.

INDICADOR DEDESPLAZAMIENTOS

1 REGISTRADOR DE TRANSITORIOS

CAPTADOR DE

_

VATIME1RO

ACONDICIONADOR DESEfAL

liii. It

x-. y

- REGISTRADORGR AF ICO

LINE DE REGISTROFIG.N91

ANEXO 1

206CARACTERISTICAS DEL REGISTRADOR DE TRANSIIrORIOS NIC

Fabricante NICOLET INSTRUMENTS CORPORATION

-60 HALIMENTACION : 101, 115, 202 6 230 C, c.a. (50 z

NJI CANALES : 40

(Registro simultaneo 2 canales)

CAPACIDAD DE REGISTRO 4096 palabras de 12 bits (almacena

miento en disco).

PRECISION % sobre fondo escala) 0,2

LINEALIDAD (% sobre fondo escala) 0,1

ANCHO DE BANDA : 1 KH z

PERIODO MUESTREO MIN : 0,5 useg.

PERIODO MUESTREO MAX : 200 seg.

ANEXO - 2

CARACTERISTICAS GENERALES DEL ACONDICIONADOR DE SEÑAL AITEMIN

AS 2c

Nó de canales ......... 2

RANGOS DE GANANCIA - X2,X6,X20,X60,X200,X600

AJUSTE DE GANANCIA FINA ......... ± 40%

PRECISION DE GANANCIA ........... 0,5%

BANDA PASANTE PARA G= 200 0-32KHZ

(sin filtrado)

IMPEDANCIA DE ENTRADA .......... 2 x 108, L

TIPO DE ENTRADAS ............ .. DIFERENCIAL

RANGO DE EXCITACION ........... de 2 V a ± 10 V.

TIEMPO DE ESTABILIDAD TERMICA ..... ~60 min.

CONSUMO ........................... 18 VA (220V 50 Hz).

'"! r

FL1E

SIDA

GANANCIA.vup

EXCIT.CERO -

BALANCE(1

EXCIACION CAPTADOR

- ______ ____________________

,ACONDICIONADOR DE SEÑIALFIO. N2

4

sp ÑSTANTANEA

y

MED(A(KV1Co)

i -::__ __

MULTPLICAOORANAWG CO

VATIMETRO

FIG. N23_FILTRO PB. _________________

R EC TIF ICADOR-EEEIf- PREDCSON

ANEXO - 3

CARACTERISTICAS VATIMETRO ELECTONICO

TIPO: Vatímetro realizado con multiplicador anal6gico de pre

cisi6n.

TENSION DE ENTRADA ...................... 0-110 V (alterna ocontínua).

CORRIENTE DE ENTRADA .................... O-SA (alterna o contínua).

SALIDA .................................. J- 0 V F. E.

Alimentaci6n ............................ 220V, 50 Hz.

Tipos de salida ........................ Potencia instantá*nea'

Potencia media.

Expresi6n de salida para la potencia media.

vs= V x 1 x cos-fx K x K200 1 v

siendo

V = tensi6n de fase(6 línea)

I = corriente de línea.

cos1f= factor de potencia

K Relaci6n de transformaci6n trafo de intensidad (normal¡

zaci6n a SA).

K Relaci6n de transformaci6n, trafo de tensi6n (normaliza-vdo a 110V).-

ANEXO 4

Capatador de presi6n AITEMIN CAP - 1000

Tipo : Galgas extensométricas en diafragma circular

COMPENSACIONES TERMICAS Deriva de cero

Balance

Deformaci6n térmica de la placa

de deformaci6n elástica.

Presi6n nominal: 1000 Kg/cm2

sobrerango 250%

Error linealidad: 0,5% F.E.

Histéresis 0,2% F.E.

Salida a presi6n nominal 2 mV

Excitaci6n máxima 5V.

= t 1 - --", .io fl. 1 ¿4- - -

1 /1(U) PROPORCIONALIDAD YAJUSTE

/jIV

) IPOIEMCIOMETRO

RESORTE

CÁFT400R DE DESPLAZAMIENTO

F!G.N2 L4

ACONDICIONADORES Y

/CAPTADORES

BARRERASZENER

______

__

CODICADOR

P1ADORES U H

_______ - E0 U Ø MAGNECA

EN CINTA

__

- - -

__

AYMEN

EQUFO DE REGISTRO PARA ATMOSFERAS EXPLOSIVAS

FIG.N25

INDICADOR DEDESPLAZAMIENTOS

REGISTRADOR DE TRAN SITORIOS

00 0CAPT~ DE w

v

PRESION 1

VATIMETRO

ACONDICIONADOR DESEÑAL

X- y

REGISTRADORGRAFICO

LINEA DE REGISTROFIG. NP

ACONDICIONADORES YCAPTADORES

,BARRERASZENER

CODIFICADOR 7PCM

A LOSCAPTADORES

-4-REGISIRO EN CINTAMAGNETICA

AL IMENTACIONp

EQUIPO DE REGISTRO PARA ATMOSFERAS EXPLOSIVAS

FIG. Nº5

OP INSTANTANEA

K, VK; V

x

V X Kí K� V IP MEDIA (KV¡ COS.T)

K21y

K3Co--f

K4 S

MULTIPLICADORANALOGICO

DIVISORANALOGiCo VATIMETRO

len.TRO PB. FIG, NI' 3

RECTIFICADORDE

PRECISiON

GANANCIA -

.v,xo- i 1 •*1 EXCtT.

ri10 -.

L,.ÍALAWCEEXCI1ACION CAPTADOR

o-

ACONDICIONIADOR DE SEÑALFIO. N2

(U) PROPORCIONALIDAD YAJUSTE

a v

POTEIWICIOMETRO

TAMBOR

RESORTE

CAPTADOR DE DESPLAZAMIENTO

FIG. NA 4

ACONDICIONADORES Y

/CAPTADORES

BARRERASZENER

1 ____ CODICADOR

CAPTADORES U Li________ -

________ (J u

MAGNETICAEN CINTA

___

- - -

___

ALIMEN

EQUIPO DE REGISTRO PARA ATMOSFERIAS EXPLOSIVAS

FIG.N25

CBSERVACIONES CObENrARIOS

La marcha en v3ci6 de la rozadora es puestade manifiesto a través del registro de in—tensidad, en el cual se ve que esta es sen-siblen-ente constante e,igual de la de vacíodel motor de rozado. En el registro de pre-siones del circuito hidraulico se pone de -manifiesto la acci6n del regulador, a tra—ves de los transitorios de recuparaci6n depresi6n.

Cabrestante parado

Rozadora trabajando(s6lo el t~r de-lantero).

Srrvicio de'investigaci6n

Eneayo on banco de pruc5as onoxtorior# de la rozadora HU140SA-1

REGISTRO Nuir. 116112/81.

OBSERVACIONES CIDbIEN17JUCZ

Las observaciones efec—aña están perfecta-mente reflejadas por e1 registro de íntensi-dad, en el que aparece zan la primera etapa -una intensidad ligerarre=te superior a la de

Rozadora desplazándose vacio del motor, se ve ---ubi&-n la corriente

con los t~res de ro de sobrecarga que accir-7,¿-�-7-a la puesta en roza

zado en carga. de los tambores, y pos-r-�iornente l�s co- -rrientes en carga (lice--amente superiores alvalor nominal) que par--=e ~render a un --par resistente sensiblE-=::rente constante y poratimo el descenso de _-=-_ corriente (posible-mente debido a la para��- del cabrestante) .

Este registro podría se= la respuesta delsistema motor - trarjsr-,��i6n a una entrada-escal6n de esfuerzo. D--!- registro de despla~zamientos podrían-os ex---apolar la velocidadmedia de rozado, y no as-1 la velocidad ins—tantánea, debido al ruL::5�D superpuesto a la

Rozadora desplazandose medici6n.

con los tan-bores trabajando en vacio

HUNOSA-Ué-Servicio de

Enecayo en bcanci3 :=i.: pruc�cia en

exterior, de lr- r-=:zadora HUNOSA-1

Nu.n.2

Del registro de intensidad se deduce una situací6n en la que la rozadora está trabajando conel (los) tantor (es) en roza, en un regin-en --muy regular, dado que las intensidades son lí-geraxTente inferiores a la nominal (lo que pue-de ser atribuible a la. ya citada falta de li--nealidad del MU - 7) lo que a su vez presupo-ne un material rozado, muy uniforme. Del regístro de presi6n en el circuito hidraulico, tan;:bién nW uniforne, se infiere que el cabrestante está actuando, en situaci6n de régimen. Laperiodicidad de las oscilaciones de presi6npuede interpretarse ccro resultado de la ac-ci6n del regulador. No se dispone de observa-ciones adicionales scbre estos registros.

HUNOSA-00IServicio de investigaci6n

Ensayo en banco de prus6as enexterior, de la rozodoro HUNOSA-1

REGISTRO Num.316112/81.

OBSERVACIONES COMENrARIOS

Por ser esto un registro de potencia'b, no es nW significativo, siestac

bien corresporx3e clararrente a las -cbservaciones, efectuadas, deduciendose una situaci6n de rozado muy uní-

I?Dzando con un solot~r. fomie, y al principio se observa la

puesta en roza por paso de potenciacero a la de régimen.

HUNOSA-MIServicio de invostigaci6n

Ensayo en banco de pruebas enexterior. de la rozadorc HUNOSA-1

REGISTRO Num.4

MMENTARIOS

Observando el registro de presi6n en el circuito hidrau~lico, se puede ver que el cabrestante esta desplazando ala máquina. Aproximadamante a los 32 seg. se detiene elcabrestante, y posteriormente entre los 37 y 43 seg - --aproximadamente, por la acci6n de alguna válvula intercalada en el circuito, éste se pone a presi6n atmosférica.A continuaci6n, vuelve la válvula a su posici6n normal -y sigue cayendo la presi6n. Entre 45 y 50 segundos con -el cabrestante parado se eleva la presi6n hasta su valoren vacio y por último se vuelve a poner en marcha el ca-brestante. Se ha de observar dentro de la estrecha correlaci6n entre los dos registros, la correspondencia entr��los picos de caida de presi6n en el circuito hidráulicoy los picos de la potencia instantánea absorbida por larozadora. En cuanto a éstos, pueden corresponder a pues-ta en marcha de los t~res en vacio, y/o en carga. También se detecta la parada completa de la rozadora coinCIdiendo con la del cabrestante. No se dispone en este re-gistro de cbservaciones adicionales acerca de las manio-bras efectuadas, durante la toma del mismo.

HUNOSA-DDIServicio de investisaci6n

Enscyo en banco de pruebas en

exterior, de la rozadora HUNOSA-1

REGISTRO Num.5

16/12/91.

COMENTARIOS

Les aspectos que cabe señalar en este regístro'agos generales son los mismos que en el registro a:-.-,rior. Por ejemplo la acusada correlaci6n entre la e.--.trada en carga de los t~res de rozado y la caidá-de presi6n en el circuito hidraulico, existiendo unligero desfase en retraso de los puntos de W, frentea los de P. La interpretaci6n de anhos regist--ros esinmediata a la vista de las observaciones.

Parada (rozadora y cabre.stantel .

Rozadora en vacioCabrestante perada;se baja la rozado-ra.

Rozando a plena carga1,os tanbores se van sa-liendo de la roza

Rozando despacioCabrestante sub¡~desFacio.

HUNOSA-03IServicio de investigoci6n

Ensayo en benco do pruebas enextoríor, do la rozodora HUNOSA-1 1

REGISTRO Num.6

CCUENTARIOS

Hasta los 25 seg. el cabrestante está parado, yposiblemente también el motor de la rozadora --siendo las pequeñas potencias que aparecen en -el registro consecuencias del ruido en la ins-trumentaci6n de potencia. Posteriormente arran-ca el cabrestante y uno 6 los dos tanhores de -rozado. Entre 45 y 50 seg. se produce una caidade la presi6n ancrrala con relaci6n a los ante-riores, pues no llega hasta cero sino hasta lapresi6n namínal en vacio para ponerse en cargainstantes despues.

En cuanto a lo demás nada cabe añadir a los co-mentarios efectuados sobre los registros ante-riores.

Servicio de inveatigaci6n

Ensayo en banco de pruebas enextorior, de la rozadora HUNOSA-1

REGISTRO Num.7

16Í 12/81.

CCMENLMUCS

Se distinguen dos períodos , a partir del re-gistro de presión en el circuito hidraulíco.El primero hasta 68 seg. en el que partiendodel reposo va aumentando la velocidad del cabrestante y simulta.neamente los tambores pa-

Para el cabrestante - san de estar girando en vacío, a plena carga.y desciende rozadora, A partir de este mrniento va disminuyendo latambores en marcha - velocidad del cabrestante ( amortiguación de

'la presión hasta su valor nc mínal en vacío) ,sin rozar. hasta detenerse manento a partir del cual -Cabrestante mías rápido. quedan los tambores girando en vacío.Plena carga. -

Cctrienza a tirar el ca-brestante los dos tambores despacio.

Girando los tambores -sin tirar el cabrestante

HUMOSA-MServicio de investisaci6n

s �i-

• Ensayo en banco de pruebas enexterior, de la rozadora HUNQSA-1

REGISTRO Num. 816/12/81.

ii

MENTARIOS

Hasta 5 seg. aprox. el cabrestante está parado,mientras que los t~res han ccrnenzado a gí—rar posiblenente en vacio (punta de arranque,para 1 seg.) posteriormnte el cabrestante c(>-mienza a tirar entrando la rozadora de roza --(6 arrancando de nuevo, tras una parada). Lasobservaciones pertinentes al lúltino tram delregistro de presi6n, fueron hechas en ccirenta-rios anteriores. Un aspecto que se debe seña-lar es que desde 37 seg hasta el final del re-gistro de potencia,la instrumentaci6n presentaalguna ancmalía (saturaci6n), dado que no apa-rece ninguna perturbaci6n superpuesta a la se-fial, lo cual no es posible en condiciones nor-irales. Ya se señal6 que la instrumentaci6n ein-pleada no era la más aprapiada para este tipode wiedidas dinámicas. El verlo aquí ratificadoservira para corregir este aspecto en el equi-po de inplementaci6n en interior.

HUNOSA-MIServicio de investigaci6n

Eneayo en banco de pruebas enexterior, de la rozodora HUNOSA-1

REGISM Num.916/12/91.

CONVENIO ENTRE EL1GME* * Y ` *HUNOSa ` PA-RA LA INVESTIGACION Y DESARROLLO DE UNNUEVO METODO DE EXPLOTACION INTEGRA-MENTE MECA141ZADO, PARA CAPAS DE CAR-BON ESTRECHAS Y CON FUERTE PENDIEN-TE.3. 8. E nsayos e

E.N.HULLERAS DEL NORTE S.A.

INFORM1-, SOBRFI El, ENSAYO CON ROZADORA HUNOSA-1

EN LA CAPA CORRAL DEL POZO SAMUÑO

0. INTRODUCCION

Entre los días 1 y 22 de Marzo de 1982, se realizaron

en el Taller Corral Este 7@ del Pozo Samuño, los primeros

ensayos en mina con la Rozadora HUNOSA-1.

Los ensayos pueden calificarse del máximo interés,debido por una parte aque era la primera vez que se introduciala máquina en la mina y, por otra, a que el taller de ensayoofrecía unas condiciones muy difíciles en las que, sin embargo,se podrían apreciar con nitidez los posibles defectos dela máquina y los puntos a corregir para conseguir, en cualquiersituación, la mejor adaptación a las condiciones de HUNOSA.

Una vez comprobado el funcionamiento de los principa-les componentes de la máquina, se sacó ésta para procedera su reforma e iniciar una segunda serie de ensayos.

1. CARACTERISTICAS DEL TALLER CORRAL ESTE 7@

En los planos nº 1 y n2 2 se representa la proyección

sobre el muro de la situación del taller durante el ensayo

y una proyección sobre el carbón con la composición y estructu-

ra de la capa a rozar.

El taller estaba en formación, con un primer tramo

a rozar de unos 80-85 m. y un segundo tramo de "rampón"

por el que debían descender los productos, muchas veces

constituídos por costeros, procedentes del frente superior.

Esta situación originó numerosos problemas, debido

tanto a la propia dificultad de descenso de los costeros

como a la propia conservación del rampón. Se origí .naron

numerosas paradas por esta causa.

Las condiciones de rozado, fueron también, particu-

larmente difíciles, debido a la existencia de un "repuelgo"

que trastornaba un tramo de unos 15-20 m. de taller, en

el que se daban las siguientes circunstancias (ver plano

nP 2):

Se producía un cambio brusco de pendiente, originando

una "llamada" en la que los productos deslizaban con gran

dificultad, sobre el muro de la capa. La pendiente en

este tramo se reducía a unos 380.

La vena de carbón permanecia al muro de la capa, debiendo

la máquina rozar sobre la misma en terreno compuesto

del 100 por 100 de pizarra.

La excesiva fracturación del techo en la zona del repuelgo

originaba el desprendimiento de costeros que dificultaban

la marcha del taller, a la vez que producían fuertes impactos

sobre la máquina.

Se caracte,rizó la naturaleza del terreno a cortar

mediante pruebas con el esclerómetro o martillo Smidt, los

valores se reflejan en el plano nº 2. Las observaciones

más importantes son:

En todo el recorrido, la capa lleva un costero de pizarra

fuerte, al techo, de espesor 30 cm, pero que en el repuelgo

sube incluso a 80 cm, cuya resistencia es de 350 kg/em2

a 550 Kg/em 2

En la zona del repuelgo, la máquina tuvo que rozar íntegramen

te al- techo de la capa, en una zona de pizarras con durezas2entre 500 y 650 Kg/cm

-3-

El carbón tiene una dureza uniforme a lo largo de todo2el frente, entre 120y 200 Kg/cm

Durante todo el ensayo, un Ingeniero Técnico del

Servicio de Mecanización de la Hullera del Nalón siguió

los pormenores e incidencias y efectuó la toma de datos.

La Dirección de la Explotación del Taller se

incluyó en la propia organización del Pozo, al que dedicó

gran interés y entusiasmo, y del que se obtuvieron todo

tipo de facilidades para hacer compatibles los imperativos

de liproducción" e "investigación".

2. TRABAJOS PREVIOS A LA PUESTA EN MARCHA DE LA ROZADORA

Con anterioridad a la puesta en marcha de la rozadora

fue preciso:

- Cambiar la instalación de alimentación eléctrica de la

6@ planta del Pozo Samuño, como consecuencia de la mayor

potencia que consume la nueva máquina.

- Revisar la instalaicón de suministro de agua.

- Reforzar el sostenimiento de la galería en la zona donde

debe colgarse la rozadora para efectuar la entrada en

el taller.

- Estudiar l a mejor introducción de los equipos por la

caña del pozo y su transporte hasta el propio taller.

-4-

2.1. TRANSPORTE POR LA CAÑA DEL POZO Y EN EL INTERIOR

La introducción por la cafia del pozo se hizo

dentro de la jaula, despiezada y montada sobre mesillas.

No fue preciso realizar ninguna operación especial.

Se efectuó el montaje de la máquina en la

cochera de la planta.

El transporte hasta el frente se realizó

en una mesilla especial, construída al efecto, sin

ningún problema especial.

2.2. INTRODUCCION EN EL TALLER

La introducción en el taller se realizó con

facilidad, sin que se presentaran especiales problemas.

Se reforzó el sostenimiento de la galería,

intermediando algunos cuadros y atresillanándolos con

dos vigas I.

Puede concluirse, que la operación de introducir

y sacar la máquina del taller, no es mucho más complicada

que con una rozadora TEMP.

2.3. MODIFICACIONES DE LA INSTALACION ELECTRICA

Una parte importante de la modificación no

fue requerida propiamente por la nueva rozadora, sinó

por la necesidad de reducir la longitud de la red 500

V, alargando la de 5 KV.

En cuanto al resto, se sustituyó el cable

de 3 x 50 mm que alimentaba el taller, por otro de 3 x 90

mm 2, a causa de la mayor potencia de la rozador H-1.

1Los cofres de mando y protección se recuperaron

de equipos ya existentes en HUNOSA.

3. ENSAYOS EN EL TALLER

En el Anexo nP 1 se acompañan los partes diarios

de seguimiento de la rozadora. Los días anteriores se habían

realizado cronometrajes con una rozadora KT que estaba instala-

da en este taller.

Los tiempos de roza, para un f rente de 80 m, son

del orden de 105 minutos. Como conclusión puede decirse

que:

- El comportamiento de la máquina fue deficiente en el tramo

del repuelgo, con una velocidad de desplazamiento muy

baja.

- El comportamiento de la máquina fue muy bueno en la parte

normal del taller., con una velocidad de rozado muy elevada.

Las causas del mal comportamiento en el tramo

del repuelgo, fueron:

1) Mala adaptación al muro: En la inflexión del muro el

tambor de cabeza Ilperdia roza" ante la falta de un patín

de cola, o de la posibilidad de descenso del tambor por

debajo de la rasante del colchón.

-6-

2) Dificultad de evacuación de los productos, debido a laescasa pendiente y a la retención que efectuaba el patín

lateral de descenso.

3) Exceso de polvo, al no poder utilizar los pulverizadores

de agua, ya que en tal caso los problemas de desahogo

y descenso del carbón se agravaban.

La máquina, debido a su mayor tamaño, acusó una

menor lladaptabilidadl1 que la KT. Hay que hacer observar

también que al cabo de varias rozas la "adaptabilidaV mejoró,

al conocer mejor los maquinistas las posibilidades de la

nueva rozadora.

La importancia de disponer de una buena adaptabilidad

se deduce de la siguiente observación: la rozadora KT atravesa-

ba el repuelgo "adaptándose" al muro y siguiendo la vena

de carbón. La rozadora HUNOSA-1 lo atravesó siguiendo de

frente a través del terreno y cortando pizarra al techo

de la capa.

En la zona "normaP' del taller, el comportamiento

de la HUNOSA-1 fue muy superior. También se observó un compor-

tamiento mejor de la H-1 durante el descenso, pues el tambor

que va por delante va limpiando el muro e incluso rozando

la vena de carbón que haya podido quedar.

En general, el trabajo en esta zona, fue de gran

interés, pues en ella se presentaron conjuntamente todos

los problemas que pueden darse en un taller de este tipo:

inflexión al muro, poca pendiente, terreno malo, etc. De

él se han obtenido conclusiones que serán la base de la

futura reforma.

Durante el ensayo, se emplearon también tiempos

elevados en otras operaciones ajenas a la roza, y que fueron:

-7-

1. Falta de corriente o disparo del interruptor principal

Dia 8: 39 minutos

Día 9: Desde las 11,30 a las 24 horas.

Día 15: 43 minutos

2. Preparar chimenea 0 rampón, cargar costeros, quitar trancas

Dia 8: Desde las 7 a 9,05 ............. 125 minutos

Día 9: ¡f. 8345 ............. 105Día 10: 11905 ............. 245Día 11: 9,25 ............. 145Dia 12: 9,55 . . . . . . . . . . . . . 175Día 13: 8,o8 ............. 68

Día 15: 9,55 ............. 175

Por término medio se viene empleando TOTAL : 1.038 minutos

unos 150 minutos para preparar el ta

ller antes de comenzar la roza.

3. Romper costeros, tirar falso techo ...

En esta labor se emplean diariamente y también por -

término medio unos 100 minutos.

4. Desengolar la chimenea o rampón

Esta es otra de las dificultades que tiene el taller.

La parte inferior del mismo es un rampón que está bastante redu

cido y hay que cuidar que no se tranque. Sin embargo, con tan-

tos costeros más de una vez se engola y se pierde en este traba

jo bastante tiempo, variando mucho de un día a otro.

S. Tiempo de roza

Contando exclusivamente los tiempos de roza pura se

han empleado estos tiempos:

Minutos

Días 8, 9 y 10 para los 80 metros de frente rozado ..... 107

Días 11 y 12 para los 75 metros rozados ................ 103

Días 13 para los 80 metros rozados ..................... 113Día 15 para 39 metros de roza .......................... 100

En el Anexo 2 se acompaña el informe del Servicio de

Mecanización. Durante las pruebas y sobre todo en la conclusión

de las mismas se celebraron reuniones de trabajo entre los téc-

nicos de los Servicios de:

Producción Pozo Samuño

Mecanización Hullera del Nalón

Investigación y Desarrollo de la D.D.1.

en las que se estudiaron todos estos defectos, estableciéndose

en base a los mismos las medidas correctoras.

OTRAS OBSERVACIONES

Durante los ensayos se produjeron dos anomallas mecá~

picas: fugas de aceite en los brazos soporte de los tambores y

avería en el cabrestante de tracción.

Ambas averías están perfectamente localizadas y han -

sido reparadas. Se observó también que el cabrestante no estaba

timbrado a la tensión deseada, por lo que el-esfuerzo que produ-

cía era inferior al que se suponía; aproximadamente, debía de

producir un esfuerzo de 15 t contra las 20 t previstas.

-9-

Los ensayos iniciados deberán continuarse, una

vez reformada la máquina, en el mismo taller, y así se acordó

en la reunión Pozo-Mecanización-Investigación a que antes

nos referimos.

6.- PRESUPUESTO

Seincluyen en el presente presupuesto la valoración de

los trabajos adicionales y materiales motivados por el ensayo.

MATERIALES

1 mesilla especial para transporte rozadora: 250.000

PTA

400 m cable eléctrico 3 x 95 mm2, 0,5 Kw: 400.000

PTA.

TOTAL MATERIALES,PTA 650.000

MANO DE OBRA

Modificación instalación eléctrica: 12 j

Transporte e instalación cabrestante: 8 j

Transporte e instalación rozadora: 18 j

Ingeniero técnico I+D, en ensayo: 24 j

Ingeniero técnico mecanización: 24 j

Mecánico taller Santana: 48 j

Jornales explotación por rozas perdidas: 15 j

Jornales Titulado Superiór DDI: 10 j

TOTAL = 151 j

Coste medio por jornal: 10.000 PTA

Coste total, mano de obra: 1.510.000 PTA.

TOTAL COSTE ENSAYO: 2.i6o.ooo PTA

-(�EN�II'<11�NTC� DE LA ROZADORA KT--1 EN LA CAPA CORRAL ESTE ?° POZO SAMUÑO AFECHA

T R A M 0 STIEMPO TIEMPOS INTENSIDAD INTENSIDAD J ESFUERZO OBSERVACIONES

VELOCIDAD PRESIONN• 1 LW-311UD !DESPLAZA" DE MOTOR MOTOR DE TRACCION

f'Er:TO m/min. PARADAS ROZADORA BRESTANTE, BOMBA FABRESTANTEi

ar Eta tac 4 7

- -- ' - -- � - - - - --- - • I Pa,�,. tea,.. ��� �j'o 7 ���.- .n�.�- �..�

6

I a. eo oC� faolo�

.iz a.

�

I

I

I

I

ROZA -5MZENTE ROZA DESCENDENTE DESCENSO MAQUINA 6 S(TUAR EN

-

NICHO. . . . . . . . ... . ..... ..... ...... .. ..i;c"?v5

TOTAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

<<' ,iUjJ 10`AL DEL FRENTE DE ROZADO j,9 . , , , , .

E TO DE LA. ROZADORA KT-1 EN LA CAPA CORRAL ESTE 79 POZO SAMUÑOFECHA

T R A m 0 STIEMPO TIEMPOS INTENSIDAD INTENSIDAD LE F

U

ERZO OBSERVACIONES

N! I-ClIGITUD DESPLAZA-VELOCIDAD

DE MOTOR MOTORPRESION

t)E

7

RACCIONSMIENTO M/

min. PARADAS ROZADORA CABRESTANIE BOMBA SRESTANTE

olo

jj 1

--lY- 140!GO

RCZA ASCENDENTE ROZA DESCENDENTE DESCENSO MACLUINA SrTUAR EN NICHO. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1 ?os

T 0 1 A L . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . ..

LC'�51TUD TOTAL CEL FRENTE DE ROZADO 31

DE LA ROZADORA KT-1 EN LA CAPA CORRAL ESTE 72 POZO SAMUÑOFECHA

T R A m 0 STIEMPO TIEMPOS iNIZNSIDA 1INTEWDAD ESFUERZO OBSERVACIONES

LC.%Gi7LID DESPLAZA-VELO.C 1 DA D DE MOTOR MOTOR

PRESIONIDE IRACCIONi

MIENTO m/min.. PARADAS ROIADORA �BRESTANTE, BOMB

.A �ABRESTANIE

5 0 - 3.v 1

0

1 5 i S1 — —-

_- - -_— ---41

0

í W0- So 1

40 3�

ROZA ASCE?ZENTE ...... DESCENSO MAQUINA SITUAR EN NICHO#lo AL 4¿Ktc� My el

ROZA DESCENDENTE . . . . . . . . . . . . . . . . . . .

TOTAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .............

I-CNIGITUD TOTAL DEL FRENIE DE ROZADO

--",El�DIMIENTO DE LA ROZADORA KT.1 EN LA CAPA CORRAL ESTE 72 POZO SAMUÑOFECHA.49-

T R A M. 0 STIEMPO TIEMPOS INTENSIDAD INIENSIDAD ESFUERZO OBSERVACIONES

IDESPLAZA- 'ELOCIDAD DE MOTOR MOTORPRESION DE TRACCION

min. PARADAS ROZADORA CABRESTANIE BOMBA CA13.RESUNIEm:ENIO

lo q0 1 *1 - 2vf a c1c;u

Z lo 1,9 0 L-3 4 q0, 100

Lio. us

tJI. r yu- PUL

Lq Y~:

31 10 o¡ 50 13 o is-

35-4o

ROZA ASZD�-^ENTE ROZA DESCENDENTE DESCENSO MAQUINA SrTUAR, EN NICHO. . . .

. . . .. . . . .

7: PC 510 1 A L . . . . . . . . . . . . . . . . . ... . . . . . . . . . . . . . . .

LG',J_ITUD TOTAL DEL FRENTE DE ROZADO

E NSAYO DE LA ROZADORA H-1 EN LA CAPA CORRAL EST E 7-2- POZO SAMUÑOFECHA..1.-.

T R A m 0 STIEMPO

VELOCIDADTIEMPOS INTENSIDADI INTENSIDAD PRESION

ESFUERZO¡ OBSERVACIONESNI LONGITUD DESPLAZA-

min.DE MOTOR 1 MOTOR

BOMBADE TRACCION

MIENTO nIl PARADAS ROZADORA PERESTANTE CABRESIANIE

lo 12 0,0 GO 1 so lo~cx,, J-4 lit

4 G o so 90

1 0,45 YO-1001 so 10

pij; teazi e&4.i,,e n<Á¿ Re~ v~ »ví

T-

OS POZA ASCENDENTE ROZA DESCENDENTE DESCENSO MAQUINA SITUAR EN NICHO.... ........... ........... ............

T 1 E M. P........... ........... ........... ...........10 7 A L

LON:�ITUD TOTAL DEL FRENTE DE ROZADO

ENSAYO DE LA ROZADORA H-1 EN LA CAPA CORRAL ESTE 72 POZO SAMUÑOFECHA.

T R A m STIEMPO

VELOCIDADTIEMPOS INTENSIDAD INTENSIDAD PRESION

]ESFUERZO OBSERVACIONESM-* LONGIlul) DESPLAZA DE MOIOR MOTOR DE TRACCIO

MIENTO M/min. PARADAS ROZADORA BRESTANIE, SOMIBA �A13RESUNIE

14 0,19 1 GO-401 4 5 lo

80 4E 1000,4Sv z4 CAr, be tv5

10 0,90 so-i loo60

1004,001 soSE PARO¡ t^bu ac�.�co <..)U

DESCENSO MAQUINA. SITUAR EN NICHORGZA ASCENDENTE ROZA DESCENDENTE. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .TiEMPOS

10 7 A Lt

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

LONGITUD ICT-11L DEL FRENTE DE ROZADO 4. . . .

ENSAYO DE LA ROZADORÁ H-1 EN LA CAPA CORRAL ESTE 72 POZO SAMUÑOFECHA.

T R A M 0 STIEMPO TIEMPOS INIENSIDADIMENSIDAD LESFLIERZO OBSERVACIONES

N! LONG11LID DESPLAZAVELOCIDAD

DE MOTORPRESION

DE

1RACCION

MIENTO M/min. PARADAS ROZADORA K�BRESTANIE, BOMBA MESJANIE

L

9 Al 33 r. o j so lo40 lo (00 s» 0 1001 4 1.00 -0--¡ -Sr .10

í

ROZA ASCENDENIE. . . . . . ROZA DESCENDENTE DESCENSO MAQUINA, SITUAR EN NICHO

10 1 A L +.00.1 j.2,. ...... ........... ...........

I.C1,1Z,tTUD 701AL DEL FRENIE DE ROZADO Z.�+U +30

ENSAYO DE LA ROZADORA H-1 EN LA CAPA CORIRAL ESTE 79 POZO SAMUÑOFECHA.

T R A M. 0TIEMPO

VELOCIDADIIEM POS W ENSIDAD INTENSIDAD PRESION

ESFUERZO OBSERVACIONESN-, LONG11LID DESPLA2A-

rnin.DE MOIOR MOTOR

BOMBAIDE IRACCION

MIENTO PARADAS ROZADORA C-ABRESIANIE hABRESIANIE

44 1.5 lo 1 -is, io

-1 3 -t 1 90 lo 100

looDIO(pro

451 1009 3

IN "@, m,o v

RCZA ASCENDENIE ROZA DESCENDENTE DESCENSO MAQUINA, SITUAR EN NICHOTiEtAP

. . . . . . . . . . . . . . . . . . . . . . . . . . . .

7 0 1 A L . . . . . . . . . . . . . . ... . . . . . . . . . . . . . .

nr Rn7Ann-

ENSAYO DE LA ROZADORA H-1 EN LA CAPA CORRAL ESTE 79 POZO SAMUÑOFECHA

T R A m 0 STIEMPO

ELOC 1 DATIEMPOS

1NIENSIDA INTENSIDAD ESFUERZO

Nt 10,�G:IUD DESPLAZA-1V DE MOTOR D MOTORPRESIO N DE TRACCION

OBSERVACIONESMIENTO rnin. BOMBA 1PARADAS ROZADORA BRESUNIE1 F-ABRESUNTE

GO so 900 0 lo

44

5 20 55 1 o o

lo 4 t, s»o 1,0 55 o. . .. .........................so i

20 15 44 100 so loo

1 ROZA ASCEYZlENTE ROZA DESCENDENTE DESCENSO MAQUINATIEI.l.POS

TOTAL

. . . o.z. . . . . . . . . . . . . . . . . . . . . . . . . . . . . SITUAR.EN NICHO . . . . . . .. . .

4.45. . ....... ........... ...........LONGITUD TOTAL DEL FRENTE DE ROZADO 3

ENSAYO DE LA ROZADORA 11-1 EN LA CAPA CORRAL ESTE 79 POZO SAMUÑOFECHA 1.9 8 <

T R A m 0 STIEMPO

VELOCIDADTIEMPOS INTENSIDAD INTENSIDAD PRESIO N

ESFUERZO OBSERVACIONESNi LONGITUD DESPLAZA* DE MOTOR MOTOR

BOMBADE TRACCION

MIENTO RI/rnin. PARADAS ROZADORA CABRESTANIE CABRESIANIE

soot

.t c~ci;v ¿i;wi Yv-> <^

rok~

01 s� yo 50 90

0, 21 li lo 0

15 elpi, -Ju4cL Jtcw a t^ma z, z¿

ro o so ivo�4 ck�oco so

oo 0Jo 1

R-ZA ASC"ENTE. ROZA DESCENDENTE DESCENSO MAQUINA SITUAR EN NICHO. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

-POS TOTAL . . . .. . . . . . . . . . . .. . . . . . . . . . . . . . . . . . . .

LONGITUD DEL FRENTE DE RCZADO

ENSAYO DE LA ROZADORA H-1 EN LA CAPA CORRAL ESTE 72 POZO SAMUÑO'FECHA.

T R A M. 0 STIEMPO

VELOCIDADTIEMPOS INTENSIDAD INTENSI A PRESION

ESFUERZO OBSERVACIONESN-O LONGITUD DESPLAZA

.DE MOTOR MOTOR

BOMBADE TRACCION

MIENTO ff1/min. PARADAS ROZADORA CABRES�ANTE FABRESIANIE

o o3s 80 1 So 1 o

o 44 o loo

1

3 44 -00 zi 90 -451 904%

10.

. ..............

0,31

e." t4vv> e-Ji£ ri 0uztw->

RCIZA ASCENDENTE ROZA DESCENDENTE DESCENSO MAQUINA SITUAR EN NICHO

. . . . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

-POS � TOTAL . . . . . .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

I.C.NGITUD 10lil.L DEL FRENTE DI- ROZADO

ENSAYO DE.LA ROZADORA H-1 EN LA CAPA CORRAL ESTE 72 POZO SAMUÑOFECH

T R A m 0 STIEMPO TIEMPOS INTENSIDAD INTENSIDAD LE F UERZO OBSERVACIONES-

N! LW.G11 Uri DESPLAZA, VELOC 1 DAD DE MOTOR MOTORPRESION

E)E TRACCIO5

MIENTO M/min. PARADAS ROZADORA C-ASnESTANIE1, BOMBA

52ESUNIE

0 11 lo 1 Yo o

0 45 o, x0 80 ro lo

100

94 so 440847

p

RCZ A ASCEMENIE ROZA DESCENDENTE. DES MAQUINA SrTUAR EN NICHOTIEMP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

TOTAL

. . . . . . .

os 1-Tn-T.-I CEL FRENTE DE ROZADO

v"(m/ in) 6-3-82

4100-

003

2900

Td 71142

1 00

02 83 Td 12

0945 TdIl

Td 25OV20

Tp23Tp39 T p 3 Tp98

0100 so 100 190 200 250 300 350268

t (minutos)

U-(m1 in) 9-3-82

4, 00 Td 1

3PO0

2 00

19000190 Tdl1

0 Tdl145

OP29 _ldl7

pTp24 12 TOTALMENTE0 00

Tp 13 5 0 100 150 200 250 300 35089 t (minutos)

V (m/ in) 10~3-82

49 00

39 00

2 33 _Td3

Td5y42YOO-.

1 00

-0700

12 so 100 150 200 250 300 350t (minutos)

11-3-82(M/ i n)

4PO0-

3 00

2$00

Td2so

1 00OP93 Td,

Tdl90: 2Td 250 08

20 Tp 66 Tpg30 L 1250 J00 3�Oso 100 150 200

243 t (minutos)

V- (m/ in) 12-3-82

4 00

3900

-2PSO- Td4

7,300 Td5

Td6 Td 18Y16

1,'00-

09 55 Td 9

TP74 17 TPSO TplgdU,01 00 1

so 100 150 20'0 250 300 '350

202 t (minutos)

(m/ iin) 13-3-62

4PO0

3 00

2985 Td7

2y66 Td6

2900

1 y 00

OP55 Td 18 Td 18

OP43 Td23Td 15OP33

Td220222

Tp 42 9 Tp86 17 TP55- 6Or 00

~j U 1 -MI_U .

150 100 i�o 200 256 300 32

18 350

t (minutos)

in) 15-3-82

4900-

3PO0-

2750

1 1 1 Td9

1 00 Td3

016 5

O> 38 Td1 3Td 28 Td9.01 350 33 Td 14OP21

Td 19Q,22 Tp42 8�. Tp 43 T 5LP Ip

0700 1 1 150 100 150 200

234250 á0O 350

t (minutos)

16 y 17 -3-82V (m/ in)

4900-

3y 00

2 y 00~

1900

01 2SE Td 39Td 48

07 20E- Td 2809 1 7E

Td 340, OSE p8]21 8 Tj7j-0,00(

300 350100 150 200 250so 270t (minutos)

OBSERVACIONES EN EL FUNCIONAMIENTO DE LA H-1

1. ALOJAMIENTO BRAZO DELANTERO;í Cuando por unas u otras razones

se levanta el rodillo delantero, sobre todo en marcha ascendente,

se llena de carbón y costeros el alojamiento del brazo portador

de este rodillo. Ello motiva que cuando se quiere bajar no

se consiga totalmente y no se puede seguir rozando ya que

dejaría carbón sin picar al muro. Y es obligado limpiar este

alojamiento perdiendo en ello unos 15 minutos por término

medio dada la dificultad de introducir las manos en la parte

final de dicho alojamiento.

2. SEPARACION DE RODILLOS. La disposición de los rodillos

es diferente que en la rozadora TEMP o KT, ya que en la H-1

van en los extremos de la capa. El-lo, lleva consigo que:

Para las capas de carbón fácilmente derrabable, la totalidad de

la potencia de la capa caerá nada más pasar el rodillo

delantero.

En capas de dureza extremada la parte que no logra picar

el rodillo delantero "esperará" a ser picada por el rodillo

trasero.

Sin embargo, en las capas de dureza media o con cierto

falso techo como la que nos ocupa, CORRAL ESTE 71, SAMUNO

se crea un voladizo de mucha longitud, la que media entre

rodillo y rodillo, que en cualquier momento se desprende

en grandes bloques, antes de llegar el rodillo trasero.

Consecuentemente:

12.- Estos bloques pueden tirar madera de la áltima línea

posteada.

22-.- Obliga a poner una o dos trancas para que estos bloques no

bajen directamente al pozo de cargue. En estas trancas (réte

res) se rompen estos bloques con martillo picador. En este

caso, la dificultad mayor se debía a que después de frente

rozado el carbón, debía bajar por un pozo en muy mal

estado.

32.- El maquinista de la rozadora ha de ir bastante separado

de ella, por la segunda calle.

42.- Cuando por circunstancias del taller no se puede rozar

con riego de agua, se produce mucho polvo y no es posible

ver desde una misma posición los dos rodillos teniendo

que separarse arriba y abajo para comprobar la accion

de cada uno de ellos. El polvo se incrementa al no dejar

el patín trasero bajar el carbón (mas bien tierra en

el ensayo) y proceder el rodillo de corte a su molido.

REFRIGERACION DEL MOTOR. Aunque se reduzca al mínimo,

al ser ésta por agua, cae libremente por el muro del taller.

Si éste tiene una consistencia endeble arrastra en parte

y el carbón baja con dificultad.

Pero tanto en este caso como con muro firme, ha

de grarantizarse una evacuación contínua del carbón para

que éste no enrastrere y sobre todo no se formen bolsadas

de natas peligrosas en el cargue.

4. SITUACION Y VOLUMEN DEL PATIN SEPARADOR. Este patín situado

a continuación del reductor del rodi.llo trasero sobresali.endo

de la línea que forma el cuerpo de la rozadora y dado su

gran tamaño dificulta la evacuación del carbón sobre todo

en tramos con pendiente poco pronunciada.

Tal es así que el material arrancado se va acumulando

entre el frente y el cuerpo de la rozadora. El rodillo delantero

no logra evacuar el carbón y llega a pulverizarlo, aumentando

asi la dificultad de evacuarlo. Y este carbón, así pulverizado,

bajará mucho peor cuando lo moje el agua de refrigeración.

Y sobre todo, el rodillo delantero va introduciendo parte

de este carbón pulverizado bajo el colchón de la máquina

logrando levantarla levemente por la parte del frente y así

al seguir rozando va dejando carbón sin picar y obligando

a la máquina a desplazarse contra la línea posteada.

Por otra parte, al ser tan grande el cuerpo central

del patín deja poco espacio entre si y el rodillo trasero

dificultando el paso del material arrancado que cae sobre

la máquina.

FORMATO DE LA PARTE TRASERA DEL COLCHON. La parte final

del reductor trasero está cortada en ángulo recto Si a

esto añadimos que el cuerpo central del patín separador tiene

el mismo acabado, es lógico que al bajar la máquina sobre