Control Calidad Tuberias Abastecimiento

description

Transcript of Control Calidad Tuberias Abastecimiento

-

197410-001

ORDEN de 28 de Julio de 1974 por la que se aprueba el "Pliego de prescripciones tcnicasgenerales para tuberas de abastecimiento de agua" y se crea una "Comisin Permanente deTuberas de Abastecimiento de Agua y de Saneamiento de Poblaciones"

Ilustrsimos seores:

Por Orden ministerial de 22 de agosto de 1963 se aprob el "Pliego general decondiciones facultativas de tuberas para abastecimientos de agua '', redactado por laComisin constituida por Orden ministerial de 21 de enero de 1959.

La vigencia de aquel Pliego se sealaba hasta el 31 de diciembre de 1965 y, tras laexperiencia de su implantacin y del estudio de las observaciones formuladas por losOrganismos y Empresas afectados, el Centro de Estudios Hidrogrficos propondra elmantenimiento o modificacin de su articulado.

El Presidente de la Comisin encargada de estudiar las observaciones formuladaspropuso diversas prrrogas a la vigencia del Pliego, en atencin al nmero de lasobservaciones recibidas y a la conveniencia de una revisin ms amplia del documento.

En la redaccin actual se ha tomado en consideracin el constante progreso de latcnica, la existencia de nuevos materiales, las realizaciones de otros pases y lasexperiencias nacionales, llegando, en algunos casos, a la comprobacin de determinadascaractersticas en laboratorios propios

Se modifica el titulo del Pliego, con el objeto de adecuarlo al Reglamento General deContratacin del Estado.

Considerada la necesidad de someter la normalizacin tcnica a una revisinpermanente, para evitar el desfase de su actualizacin, se juzga conveniente reorganizar ydar carcter permanente a la Comisin encargada de la redaccin de pliegos deprescripciones de tuberas; la que, por otra parte, deber acometer la tarea similar deproponer un pliego de tuberas para saneamiento de poblaciones.

Cumplido el trmite previo previsto en el artculo 74 del citado Reglamento y visto elinforme emitido por la Junta Consultiva de Contratacin Administrativa,

Este Ministerio ha dispuesto:

Artculo 1. Aprobar el adjunto "Pliego de prescripciones tcnicas generales paratuberas de abastecimientos de agua", cuyo cumplimiento ser preceptivo en el proyecto yejecucin de todas las obras de la competencia de este Departamento.

Artculo 2. El Pliego entrar en vigor en la fecha siguiente al da de su publicacin enel "Boletn Oficial del Estado", y ser de aplicacin a los proyectos cuya orden de redaccinsea posterior a aquella fecha.

Artculo 3. Se crea la "Comisin Permanente de Tuberas de Abastecimiento de Aguay de Saneamiento de Poblaciones", cuyas funciones sern la redaccin y revisin permanente

06jmaRectngulo

-

de los pliegos de prescripciones tcnicas generales de tuberas y la realizacin de todosaquellos estudios y trabajos relacionados con estos temas.

Artculo 4. La citada Comisin Permanente estar presidida por el Subdirector generalde Programacin Econmica de la Secretara General Tcnica de este Departamento eintegrada por los siguientes Vocales:

Ingeniero Jefe de la Seccin de Tecnologa Hidrulica de la Direccin General de ObrasHidrulicas.

Ingeniero Jefe de la Seccin de Ingeniera Sanitaria de la Direccin General de ObrasHidrulicas.

Un representante del Centro de Estudios Hidrogrficos. Un representante del Laboratorio Central de Ensayo de Materiales de Construccin. Un representante del Canal de Isabel II. Un representante del Instituto "Eduardo Torroja" de la Construccin y del Cemento.

La Secretara de la Comisin estar desempeada por el Jefe del Gabinete deOrganizacin, Racionalizacin y Normas Tcnicas de la Secretara General Tcnica.

El nombramiento de cada Vocal se har por Orden ministerial, as como el del Vocalsuplente correspondiente.

Se faculta a la Comisin para constituir grupos de trabajo que tengan por misin larecopilacin de antecedentes y preparacin de estudios bsicos.

Artculo 5. Los miembros de la Comisin percibirn los derechos de asistencia conarreglo a lo determinado en el vigente Reglamento de Dietas y Viticos.

Lo que comunico a VV.II.Dios guarde a VV.II.Madrid, 28 de julio de 1974.

VALDS Y GONZLEZ ROLDAN

ILMOS. SRES. SUBSECRETARIO, SECRETARIO GENERAL TCNICO Y DlRECTORESGENERALES DEL DEPARTAMENTO.

-

2. MATERIALES Y ENSAYOS

2.1. Generalidades.

2.1.1. Todos los elementos que entren en la composicin de los suministros y obrasprocedern de talleres o fbricas aceptados por la Administracin.

2.1.2. Los materiales normalmente empleados en la fabricacin de tubos y otroselementos para tuberas sern los siguientes: Fundicin, acero amianto-cemento, hormign,plomo, bronce, caucho y plstico. Estos materiales, o los componentes con los que stos sefabriquen, habrn de satisfacer las condiciones previstas en este captulo para cada uno deellos o para las materias con las que se fabrican.

2.1.3. Podr aceptarse el empleo de materiales distintos de los sealados, de uso nocorriente en las conducciones de agua, pero obligar a priori la realizacin de los ensayosnecesarios para determinar las caractersticas actuales y el comportamiento en el futuro delmaterial, de los tubos y de las piezas especiales, sometidos a las acciones de toda clase quedebern soportar cuando estn en funcionamiento. Estos ensayos se realizarn en loslaboratorios oficiales, designados, en su caso, por la Administracin, y sus resultadospermitirn fijar los lmites de las citadas caractersticas en el pliego de condicionescorrespondiente, de acuerdo con los criterios generales establecidos en este Pliego.

2.1.4. La Administracin fijar las condiciones para la recepcin de los elementos dela conduccin fabricados con dichos materiales, y las decisiones que tome debern seraceptadas por el contratista.

2.2. Calidad de los materiales.

2.2.1. Los materiales a emplear en la fabricacin de los tubos debern responder alos requisitos que en este Pliego se indican.

2.2.2. Adems de los controles que se efecten en los laboratorios oficiales, quesern preceptivos en caso de duda o discrepancia, debern efectuarse anlisis sistemticosdurante el proceso de fabricacin; con tal fin, el fabricante estar obligado a tener prximo asus talleres un laboratorio idneo para la determinacin de las caractersticas exigidas a cadamaterial en este captulo del Pliego.

2.3. Calidad de la fundicin.

2.3.1. La fundicin empleada para la fabricacin de tubos, uniones, juntas, piezas ycualquier otro accesorio deber ser fundicin gris, con grafito laminar (conocida comofundicin gris normal) o con grafito esferoidal (conocida tambin como nodular o dctil).

2.3.2. La fundicin presentar en su fractura grano fino, regular, homogneo ycompacto. Deber ser dulce, tenaz y dura; pudiendo, sin embargo, trabajarse a la lima y alburil, y susceptible de ser cortada y taladrada fcilmente. En su moldeo no presentar poros,sopladuras, bolsas de aire o huecos, gotas fras, grietas, manchas, pelos ni otros defectosdebidos a impurezas que perjudiquen a la resistencia o a la continuidad de material y al buenaspecto de la superficie del producto obtenido. Las paredes interiores y exteriores de laspiezas deben estar cuidadosamente acabadas, Limpiadas y desbarbadas.

06jmaRectngulo

-

2.4. Caractersticas mecnicas de la fundicin.

2.4.1. Las caractersticas mecnicas de la fundicin gris normal se comprobarn deacuerdo con las normas de ensayo que figuran en este Pliego, y los resultados debern serlos expresados en el cuadro nmero 2.4.1.

2.4.2. Las caractersticas mecnicas de la fundicin dctil se comprobarn de acuerdocon las normas de ensayo que figuran en este Pliego, y los resultados debern ser losexpresados en el cuadro nmero 2.4.2.

2.4.3. Los tubos, uniones y piezas de las conducciones debern poder ser cortados,perforados y trabajados; en caso de discusin, las piezas se considerarn aceptables si ladureza en unidades Brinell no sobrepasa lo indicado en los cuadros 2.4.1. y 2.4.2.

2 5. Ensayos mecnicos de la fundicin.

2.5.1. Los ensayos mecnicos preceptivos a que habr de someterse la fundicinpara comprobar la calidad del material sern los siguientes:

Ensayo de rotura a traccin o flexo-traccin (2.6) y (2.7).Resiliencia o impacto slo para la fundicin gris (2.8) y (2.9).Dureza Brinell (2.10).2.5.2. Estos ensayos tendrn lugar de acuerdo con las condiciones que figuran en

(2.6) a (2.10) y con las instrucciones especficas complementarias que pudieran dictarse.2.5.3. Durante el periodo de fabricacin se efectuarn ensayos mecnicos por Io

menos dos veces por jornada de fundicin.

2.5.4. Cuando el representante de la Administracin asista al proceso de fabricacin ocolada, sealar el momento de la toma de muestras y preparacin y ensayo de las probetas.Estas muestras sern marcadas con un punzn y se tomar nota de su fecha de fabricacin.Si dicho representante no estuviera presente para efectuar estas operaciones, el fabricantepodr proseguir la fabricacin y toma de muestras sin su presencia.

2.5.5. De cada lote de tubos procedentes de la misma colada se sacarn tresprobetas para cada uno de los ensayos a realizar. El valor medio obtenido de cada serie deensayos no debe ser inferior en ningn caso, a los valores previamente fijados y ademsninguna de las tres probetas dar un resultado inferior en un diez por ciento (10 por 100) adichos valores.

2.6. Ensayos para determinar la tensin de rotura a flexin en la fundicin.

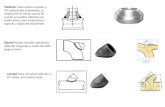

2.6.1. Este ensayo, en los tubos de fundicin centrifugada en coquilla metlica, sehar sobre anillos que se cortarn del extremo macho del tubo: stos sern de unosveinticinco milmetros de anchura. Las secciones sern mecanizadas, perfectamente paralelasy perpendiculares al eje del tubo. El anillo ser colocado en una mquina apropiada quepermita proporcionar un esfuerzo de traccin por el interior por medio de dos cuchillosorientados en dos generatrices diametralmente opuestas. Los filos de estos cuchillos,apoyados en dichas dos generatrices, estn formados por la interseccin de dos caras quedeben formar un ngulo de ciento cuarenta grados (140) acordadas con un radio de cincomilmetros (5 mm.).

En la figura 2.6.1. puede verse una disposicin satisfactoria.

-

La tensin de rotura a flexin del anillo se deducir de la carga total de rotura por lafrmula siguiente:

pi

r

P (D e)b e

=+32

en la cual:

sr =tensin de rotura a la flexin de anillo en Kg/mm2.P =carga de rotura en kilogramos.D =dimetro interior del anillo en milmetros.e =espesor del anillo en mm.b =anchura del anillo en mm.

CUADRO NUMERO 2.4.1.

Fundicin gris con grafito laminar (fundicin gris normal)

Ensayos--

Tipos de fundicin

Flexin(mnimo)

--

Kg/mm2

Traccinmnimo

garantizado--

Kg/mm2

Resilencia(mnimo)

--

Kg/cm2

DurezaBrinell

mxima

Mduloelasticidad

(1)--

Kg/mm2Tubos centrifugados encoquillametlica 300milmetros

40(Anillos)

-- 0,12 215(235 en

superficie)10.000 a12.000

Tubos centrifugados encoquilla metlica 300 < < 600 mm.

-- 20 0,12 215(235 en

superficie)10.000 a12.000

Tubos centrifugados encoquillametlica > 600milmetros

-- 18 0,12 215 10.000 a12.000

Tubos centrifugados enmoldede arena

-- 18 0,12 215 10.000 a12.000

Tubos fundidosverticalmenteen molde de arena,uniones piezas

(2)26

(2)14 Se

sustituyepor elensa-yo deimpac-

to (2.09).

215 7.000 a10.000

(1) Los valores de esta columna son meramente indicativos.(2) Slo ser obligatorio realizar uno de los dos ensayos.

-

CUADRO NUMERO 2.4.2.

Fundicin gris con grafito esferoidal (fundicin dctil)

Ensayo--

Tipos de fundicin

Traccinmnimo

garantizado--

Kg/mm2

Alargamientoa la rotura

--

Porcentaje

Dureza Brinellmxima

Tubos centrifugados........ 43 8 230Tubos fundidos en moldede arena y piezas ............ 43 5 230

FIG. 2.6.12.6 2. El ensayo para determinar la tensin de rotura a flexin en la fundicin vertical

en molde de arena, se efectuar sobre una barra cilndrica de seccin perfectamente circularde veinticinco (25) milmetros de dimetro con una longitud total de seiscientos (600)milmetros, se colocar sobre unos soportes separados quinientos (500) milmetros, y sersometida a flexin, debiendo resistir sin romperse una carga total de trescientos veinte (320)kilogramos, aplicada gradualmente en su centro, a la que corresponde una tensin deveintisis (26) kilogramos por milmetro cuadrado. La flecha en el centro de la barra en elmomento de la rotura, no debe ser menor de cinco (5) milmetros.

2.7. Ensayos para determinar la tensin de rotura a traccin en las tuberas de fundicin.

2.7.1. Las probetas para ensayos de traccin en la fundicin centrifugada seobtendrn de los mismos tubos, si el espesor lo permite. Tendrn una longitud aproximada denoventa (90) milmetros. Su parte central, en una longitud de treinta (30) milmetros, tendr

-

seis (6) milmetros de dimetro y se acordar con una superficie de amplio radio a los dosextremos de la pieza, cuyos ltimos veinte (20) milmetros sern cilndricos de diecisis (16)milmetros de dimetro, de tal forma que se presten a la sujecin a la mquina de ensayo.(Figura 2.7.1.).

2.7.2. Para la fundicin vertical se prepararn las probetas sin defectos,convenientemente moldeadas, si son en bruto, o si no correctamente mecanizadas. Sern deseccin circular de veinte a veinticinco (20 a 25) milmetros de dimetro en su parte central, yuna longitud de cincuenta (50) milmetros y dispondrn en cada extremo de un orificio quepermita su sujecin a la mquina de ensayo. En la figura 2.7.2. se presenta este tipo de piezay la manera de sujetarla, de forma que se obtenga una unin que evite los efectos parsitosque falsearan los resultados. Se sometern las piezas a un esfuerzo de traccingradualmente creciente hasta llegar a la rotura de las mismas.

FIG. 2.7.1

-

FIG. 2.7.2.

2.8. Ensayos para determinar la resiliencia en tuberas de fundicin.

2.8.1. Se harn sobre una probeta de seccin cuadrada de seis a diez (6 a 10)milmetros de lado y cincuenta y cinco (55) milmetros de longitud mecanizada en sus cuatrocaras de forma que resulten perfectamente paralelas y perpendiculares unas a otras. Lasprobetas de esta forma y dimensiones se ensayarn de acuerdo con la norma UNE 7056interponiendo entre los extremos de cada probeta y los apoyos de la mquina unas piezasprismticas metlicas cuya altura sumada a la semialtura de la probeta sea igual a cinco (5)milmetros. En los casos en que el espesor del tubo no permita mecanizar una probeta deseccin cuadrada de seis (6) milmetros de lado, la probeta tendr de espesor el grosor deltubo sin mecanizar; diez (10) milmetros de anchura y cincuenta y cinco (55) milmetros delongitud. Las superficies mecanizadas sern paralelas y simtricas respecto a un planodiametral del tubo. (Figura 2.8.1.).

-

FIG. 2.8.12.9. Ensayo para determinar la resistencia al impacto en tuberas de fundicin vertical en

molde de arena.

2.9.1. Se efectuar sobre una barra de doscientos (200) milmetros de longitud yseccin cuadrada de cuarenta (40) milmetros de lado con las caras perfectamente planas yparalelas, obtenida de la misma colada de fundicin de los tubos objeto del ensayo. Secolocar horizontalmente sobre dos apoyos a una distancia entre ejes de ciento sesenta (160)milmetros debiendo resistir sin romperse el impacto producido por un peso de doce (12)kilogramos cayendo libremente de una altura de cuatrocientos (400) milmetros en el centro dela barra. Los apoyos de las barras estarn formados por dos caras que formen un ngulo decuarenta y cinco grados sexagesimales (45), unidos por una superficie cilndrica de dos (2)milmetros de radio. El peso debe terminar por su parte inferior en un sector cilndrico deanchura igual a la que tiene la probeta y un radio de cincuenta (50) milmetros. Los planostangentes del mismo deben formar un ngulo de noventa grados sexagesimales (90).

2.10. Ensayo para determinar la dureza de las tuberas de fundicin.

2.10.1. Se realizar sobre las probetas o anillos utilizados en los ensayos precedentesmediante la aplicacin de una carga de tres mil (3.000) kilogramos sobre una bola de diez (10)milmetros de dimetro durante quince (15) segundos. (UNE nmero 7017).

2.11. Caractersticas generales de acero para tubos.

2.11.1. El acero empleado en la fabricacin de tubos y piezas especiales ser dulce yperfectamente soldable. A requerimiento de la Administracin el fabricante deber presentarcopia de los anlisis de cada colada. Los ensayos de soldadura se efectuarn a la recepcindel material y consistirn en el plegado sobre junta soldada.

2.11.2. Las caractersticas, sobre producto, para el acero en la fabricacin de tubossern las establecidas en el cuadro siguiente:

-

Clase de tuboTraccin

--

Kg/mm2

Mnimoalargamientode U en tanto

por ciento--

Porcentaje

Carbono (c)--

Porcentajemximo

Fsforo (P)--

Porcentajemximo

Azufre (S)--

Porcentajemximo

Tubos soldados atope

37 a 45 26 -- 0,060 0,055

Tubos sinsoldadura

37 a 45 26 -- 0,060 0,055

52 a 62 22 0,23 0,055 0,055

2.12. Modo de efectuar los ensayos a traccin de la chapa de aceros para tubos.

2.12.1. Las probetas de traccin para el acero se cortarn de las chapas antes de laobtencin de los tubos o de estos mismos y tendrn la forma y dimensiones de acuerdo con lafigura 2.12.1. correspondiendo a secciones circular y rectangular.

FIG. 2.12.1

Longitud til U = 20 centmetros.Longitud trabajada L /< 23 centmetros.Longitud total T = 45 centmetros

Espesor de la probeta (e) enmilmetros

Mximo anchode la

zona til (a) enmilmetros

Mayor de 20 ............................. 40Entre 9 y 20.............................. 50Menor de 9............................... 65

Longitud til U S= 5 65, , siendo la seccin de la probeta.Longitud trabajada L S cm./< +5 65 3,Longitud total T S cm.= +5 65 25,

La probeta rectangular tendr un ancho mximo de 30 mm. y su espesor ser el de lachapa. Sin embargo, si este espesor es mayor de 30 mm., se rebajar por lo menos a dichadimensin, por mecanizado de una sola de sus caras. Cuando el espesor sea de 50 mm. oms, previo comn acuerdo, podr utilizarse probeta cilndrica. En tal caso, su eje estarsituado a un tercio de la mitad del espesor a partir de la superficie laminada, o lo ms cercaposible de esta posicin.

-

Las probetas se sometern a traccin por medio de una mquina, dispositivos y mtodosadecuados.

2.12.2. Cuando la probeta de ensayo rompa fuera de la semilongitud central til, deberepetirse la prueba con probetas procedentes de la misma chapa de la probada hasta obteneruna rotura en la zona correspondiente a la semilongitud central til.

2.13. Pruebas de soldadura.

2.13.1. El representante de la Administracin puede escoger para los ensayos dos (2)tubos de cada lote de cien (100) tubos. Si alguna de las dos (2) muestras no alcanza losresultados que a continuacin se establecen, podrn escogerse tantos nuevos tubos para serprobados como juzgue necesario el representante de la Administracin para considerarsatisfactorio el resto del lote. Si las pruebas de soldadura de los nuevos tubos escogidos nofueran satisfactorias, se podr rechazar el lote o, si as quisiera el fabricante, probar cada unode los tubos del lote, siendo rechazados los que no alcanzaren los resultados que se indican acontinuacin.

a) Tubos soldados a tope de dimetro hasta cuatrocientos (400) milmetros. Unos anillosde no menos de cien (100) milmetros de longitud, cortados de los extremos del tubo debencomprimirse entre dos placas paralelas con el punto medio de la soldadura situado en eldimetro perpendicular a la lnea de la direccin del esfuerzo. Durante una primera etapa nose presentarn aberturas en la soldadura hasta que la distancia entre las placas sea las trescuartas partes del dimetro exterior inicial del tubo. Se contina el aplastamiento en unasegunda etapa y tampoco deben presentarse grietas o roturas hasta que la distancia entre lasplacas sea el sesenta por ciento (60 por 100) del dimetro exterior inicial del tubo. En latercera etapa se contina el aplastamiento hasta que la probeta rompa o hasta que se juntenlas paredes opuestas del tubo. Si en esta etapa se comprueban deficiencias en el material oen la penetracin de la soldadura, puede rechazarse el tubo. Defectos superficiales motivadospor imperfecciones en la superficie no sern causa de rechazo.

b) Tubos soldados a tope de dimetro igual o mayor de cuatrocientos (400) milmetros.Unas tiras de cuarenta (40) milmetros de anchura, obtenidas por desarrollo del tubo, con lasoldadura aproximadamente en su mitad, deben resistir sin romperse un plegado de cientoochenta (180) grados sexagesimales alrededor de un mandril cuyo radio sea dos (2) veces elespesor de la pieza probada, la cual debe doblarse con traccin en la base o raz de lasoldadura. Se dice que la soldadura cumple la condicin que acaba de estipularse:

b1) si despus del plegado no se aprecian grietas u otros defectos visibles mayores detres (3) milmetros, medidos en cualquier direccin, en la soldadura y el metal base.

b2) aunque se produzcan grietas, si se observa que la penetracin de la soldadura escompleta y no existen poros ni inclusiones de escoria que tengan ms de quince (15) dcimasde milmetro en su mayor dimensin, ni la suma de las dimensiones mayores de todos estosdefectos comprendidos en un (1) centmetro cuadrado de soldadura es mayor de la citadacifra de quince (15) dcimas de milmetro.

2.14. Caractersticas generales del amianto-cemento.

2.14.1. Los ensayos para probar las caractersticas mecnicas del amianto-cemento seefectuarn sobre muestras tomadas de los tubos, adems de los ensayos que se hagan sobrelos mismos tubos.

-

2.14.2. Las caractersticas mecnicas del amianto-cemento, que se comprobarn deacuerdo con los ensayos que figuran en este pliego, debern ser como mnimo las siguientes:

Tensin de rotura:

Por presin hidrulica interior st = 200 Kg/cm2Por flexin transversal se = 450 Kg/cm2Por flexin longitudinalsf = 50 Kg/cm2

2.15. Hormign para tubos.

2.15.1. Teniendo en cuenta la clase de hormign empleado, los tubos se puedenclasificar de la manera siguiente:

En masa.

Tubos dehormign

Armado-------- Con camisa de chapa.

Sin camisa de chapa.

Pretensado--- Con camisa de chapa.Sin camisa de chapa.

2.15.2. Los hormigones y sus componentes elementales, adems de las condicionesde este pliego cumplirn las de la Instruccin para el proyecto y la ejecucin de obras dehormign en masa o armado.

2.15.3. Tanto para los tubos centrifugados como para los vibrados, la resistenciacaracterstica a la compresin del hormign debe ser superior a la de clculo. Esta en ningncaso debe ser inferior a los doscientos setenta y cinco (275) kilogramos por centmetrocuadrado a los veintiocho (28) das, en probeta cilndrica. La resistencia caracterstica sedefine en la instruccin para el proyecto y ejecucin de obras de hormign armado en masa.

2.15.4. Los hormigones que se empleen los tubos se ensayarn con una serie de seisprobetas como mnimo diariamente, cuyas caractersticas sern representativas del hormignproducido en la jornada. Estas probetas se curarn por los mismos procedimientos que seempleen para cubrir los tubos.

2.16. Cemento.

2.16.1. El cemento ser en general del tipo Portland y cumplir las condicionesexigidas por el pliego general para la recepcin de conglomerantes hidrulicos en obras decarcter oficial. Salvo indicacin especial, el presente pliego se refiere a dicho tipo decemento.

2.16.2. En el caso de que se ordene o autorice de forma expresa el empleo de otrostipos de cemento, se tendrn en cuenta, de forma particular, las caractersticas propias dedichos cementos y se tomarn las precauciones necesarias para su correcto empleo. Lautilizacin de cementos puzolnicos est permitida e incluso recomendada en tuberassituadas en ambientes agresivos; se controlar la humedad y temperatura de curado durantelas dos primeras semanas, para obtener, entre otras cualidades, resistencias inicialesadecuadas.

-

2.16.3. Se prohibe de forma taxativa la mezcla o yuxtaposicin de cementos de distintotipo o procedencia para fabricar un mismo tubo, incluso en los tubos pretensados para laejecucin del ncleo y del revestimiento.

2.16.4. El cemento ser acopiado en silos o almacenes adecuados, separado porpartidas y conservado en un ambiente exento de humedad, facilitando a la Administracin latoma de muestras al objeto de realizar los anlisis que justifiquen la admisin o, en su caso, elrechazo.

2.16.5. El cemento no llegar a la obra excesivamente caliente. Si su manipulacin seva a realizar por medios mecnicos, su temperatura no exceder de setenta gradoscentgrados (70 C) y si se va a realizar a mano, no exceder de cuarenta grados centgrados(40 C) de la temperatura ambiente ms cinco grados centgrados (5 C).

2.17. ridos.

2.17.1. Los ridos cumplirn las condiciones fijadas en la Instruccin vigente para laejecucin y proyecto de las obras de hormign, adems de las particularidades que se fijen eneste pliego o en el particular de obra.

2.17.2. La granulometra de los ridos que se utilicen ser estudiada por el fabricantede manera que el producto terminado cumpla las condiciones exigidas. La Administracinpodr rechazar razonadamente la granulometra propuesta.

2.17.3. Al menos el ochenta y cinco por ciento (85 por 100) del rido total ser dedimensin menor de cuatro dcimas (0,4) del espesor de la correspondiente capa dehormign del tubo, y de los cinco sextos (5/6) de la mnima distancia libre entre armaduras.

2.18. Agua.

2.18.1. El agua cumplir las condiciones exigidas en la vigente Instruccin para elproyecto y la ejecucin de obras de hormign.

2.19. Dosificacin.

2.19.1. El fabricante estudiar la composicin del hormign, con el fin de conseguir lamayor impermeabilidad posible y las resistencias y dems condiciones exigidas.

2.19.2. Una vez fijadas las cantidades de cada uno de los componentes de la mezcla,se controlarn sistemticamente, no admitindose variaciones que puedan alterar lascaractersticas indicadas en el prrafo anterior.

2.20. Acero para armaduras.

2.20.1. El acero para la fabricacin de armaduras ser de seccin uniforme, desuperficies lisas o corrugadas y cumplir las condiciones exigidas para este material, en laInstruccin para el proyecto y ejecucin de obras de hormign.

2.20.2. En el caso de tuberas pretensadas, adems de cumplir los requisitos exigidosa los aceros de pretensado de uso general, reunirn las condiciones que se citan acontinuacin:

-

1 Tensin de rotura srLa carga mxima no ser inferior a 150 Kg

mm2.

2 Lmite elstico convencional (0,2 por 100).0,82 sr s0,2 0,90 sr

3 Alargamiento en rotura:

Medido segn la norma UNE 7265 sobre una base de diez dimetros, no ser inferior al 7por 100.

4 Doblado alternativo:

Utilizando en cada caso, el mandril que corresponda, de acuerdo con la tabla que figura acontinuacin, el nmero de doblados resistidos no ser inferior a 10.

TABLA DE MANDRILES

Dimetrodel alambre

enmilmetros

Dimetrodel mandril

enmilmetros.

2 92,5 123 154 205 306 377 458 559 65

10 7512 95

5 Relajacin:

La relajacin a 1.000 h. con el 70 por 100 de la carga rotura no ser superior al 5 por 100.

6 Alambrn:

El alambrn destinado a la obtencin del alambre de pretensado ser de aceroconvenientemente desoxidado, y prcticamente exento de nitrgeno, hidrgeno, e inclusionesde cualquier tipo.

7 Estructura del alambre:

El estado fsico-qumico de la microestructura ser el correspondiente al trefilado en fro,a partir del patentado en bao de plomo, para que resulte una estructura sorbtica.Finalmente, el alambre ser envejecido y estabilizado.

A fin de tener una matriz lo ms homognea posible de perlita fina o sorbita, sin ncleosaislados de ferrita o cementita, los porcentajes de carbono, manganeso y silicio seestablecern entre los lmites:

-

Carbono % 0,70 C0,85Manganeso % 0,50 Mn0,80Silicio % 0,10 Si0,40Fsforo % mx. 0,04Azufre % mx. 0,03

8 Estado de la superficie:

La superficie o piel del alambre estar fosfatada uniformemente, y sin defectos,procedente del laminado en caliente o del trefilado en fro.

2.21. Chapa de acero.

2.21.1. La chapa de acero empleado en la fabricacin de la camisa para cualquierclase de tubos, ser de acero dulce, de espesor uniforme, y cumplir las condiciones exigidaspara este material en (2.11). No deber tener carga de rotura inferior a treinta y siete (37)kilogramos por milmetro cuadrado. Deber poder doblarse en fro, formando un ngulo deciento ochenta grados sexagesimales (180), sobre un espesor igual al de la chapa, segn lanorma UNE 7051.

2.22. Policloruro de vinilo P.V.C.

2.22.1. El material empleado se obtendr del policloruro de vinilo tcnicamente puro, esdecir, aquel que no tenga plastificantes, ni una proporcin superior al uno por ciento deingredientes necesarios para su propia fabricacin. El producto final, en tubera, estarconstituido por policloruro de vinilo tcnicamente puro en una proporcin mnima del noventa yseis por ciento (96 por 100) y colorantes, estabilizadores y materiales auxiliares, siempre quesu empleo sea aceptable segn el Cdigo Alimentario Espaol.

2.22.2. Las caractersticas fsicas del material de policloruro de vinilo en tuberas sernlas siguientes:

Peso especfico de uno con treinta y siete a uno con cuarenta y dos (1,37 a 1,42) Kg/dm3(UNE 53020).

Coeficiente de dilatacin lineal de sesenta a ochenta (60 a 80) millonsimas por grado C.Temperatura de reblandecimiento no menor de ochenta grados centgrados (80 C),

siendo la carga del ensayo de un (1) kilogramo (UNE 53118).Mdulo de elasticidad a veinte grados centgrados (20C) (28.000) Kg/cm2)Valor mnimo de la tensin mxima (sr) del material a traccin quinientos (500) kilogramos

por centmetro cuadrado, realizando el ensayo a veinte ms menos un grado centgrado (20 1 C) y una velocidad de separacin de mordazas de seis milmetros por minuto (6 mm/min.)con probeta mecanizada. El alargamiento a la rotura deber ser como mnimo el ochenta porciento (80 por 100) (UNE 53112).

Absorcin mxima de agua cuatro miligramos por centmetro cuadrado (4 mg/cm2) (UNE53112).

Opacidad tal que no pase ms de dos dcimas por ciento (0,2 por 100) de la luzincidente (UNE 53039).

-

2.23. Polietileno.

2.23.1. El polietileno puro podr ser fabricado a alta presin, llamado polietileno debaja densidad o fabricado a baja presin, llamado polietileno de alta densidad.

2.23.2. El polietileno puro fabricado a alta presin (baja densidad) que se utilice entuberas tendr las siguientes caractersticas:

Peso especfico hasta novecientas treinta milsimas de gramo por mililitro (0,930 gr/ml.)(UNE 53188).

Coeficiente de dilatacin lineal de doscientas a doscientas treinta (200 a 230)millonsimas por grado centgrado. En este tipo de materiales los movimientos producidos porla dilatacin dan lugar, en las coacciones, a incrementos tensionales de poca consideracin(UNE 53126).

Temperatura de reblandecimiento ochenta y siete (87) grados centgrados, reaIizandoel ensayo con carga de un (1) kiIogramo (UNE 53118) .

ndice de fluidez se fija como mximo en dos (2) gramos por diez (10) minutos (UNE53118).

Mdulo de elasticidad a veinte grados centgrados (20) igual o mayor que mil doscientos(1.200) Kg/cm2.

Valor mnimo de la tensin mxima (resistencia a la traccin sr) del material a traccin, noser menor de cien (100) kilogramos por centmetro cuadrado y el alargamiento a la rotura noser inferior a trescientos cincuenta por cien (350 por 100) (UNE 53142).

2.23.3. El polietileno puro fabricado a baja presin (alta densidad) que se utilice entuberas tendr las siguientes caractersticas:

Peso especfico mayor de novecientas cuarenta milsimas de gramo por mililitro (0,940gr/ml.) (UNE 53188).

Coeficiente de dilatacin lineal de doscientas a doscientas treinta (200 a 230)millonsimas por grado centgrado. En este tipo de materiales los movimientos producidos porla dilatacin dan lugar, en las coacciones, a incrementos tensionales de poca consideracin(UNE 53126).

Temperatura de reblandecimiento no menor de cien grados centgrados (100 C)realizado el ensayo con carga de un (1) kilogramo (UNE 53118).

ndice de fluidez se fija como mximo en cuatro dcimas (0,4) de gramo por diez (10)minutos (UNE 53188).

Mdulo de elasticidad a veinte grados centgrados (20) igual o mayor que nueve mil(9.000) Kg/cm2.

Valor mnimo de la tensin mxima (resistencia a la traccin sr) del material a traccin, noser menor que ciento noventa (190) kilogramos por centmetro cuadrado y el alargamiento ala rotura no ser inferior a ciento cincuenta por ciento (150 por 100) con velocidad de cienms menos veinticinco (100 25) milmetros por minuto (UNE 53023).

-

2.23.4. El material del tubo estar, en definitiva, constituido por:

Polietileno puro.

Negro de humo finamente dividido (tamao de partcula inferior a veinticincomilimicras). La dispersin ser homognea con una proporcin de dos por ciento con unatolerancia de ms menos dos dcimas (2 0,2 por 100).

Eventualmente, otros colorantes, estabilizadores y materiales auxiliares, en proporcinno mayor de tres dcimas por ciento (0,3 por 100), y siempre que su empleo sea aceptablesegn el Cdigo Alimentario Espaol. Queda prohibido el polietileno de recuperacin.

2.24. Acero.

2.24.1. El acero para piezas, tales como pernos, collares, cinturas, etc. ser bienbatido, no quebradizo, dulce, maleable en fro, de una contextura fibrosa y homognea, sinpelos, grietas, quemaduras ni cualquier otro defecto. Sern rechazadas las piezas que sehundan o agrieten bajo el punzn o que al ser curvadas se desgarren o corten.

2.25. Plomo.

2.25.1. El plomo para juntas ser de primera fusin y no podr contener ms de cincodcimas por ciento (0,5 por 100) de materias extraas, ser maleable y no presentar pelos nigrietas cuando se trabaje al martillo. No presentar indicios de hidrxido plumboso, que essoluble y altamente venenoso, y puede producirse al contacto con aguas que llevan oxgenoabundante en disolucin.

2.26. Bronce.

2.26.1. El bronce que vaya a emplearse deber ser sano, homogneo, sin sopladurasni rugosidades. Su composicin ser de noventa y dos octavos (92/8), referida a la aleacinde cobre y estao. De cien (100) partes correspondientes a la composicin total de laaleacin, el anlisis no deber denunciar la presencia de ms de dos (2) partes de cinc y unacon cinco (1,5) partes de impurezas; el plomo contenido en dichas impurezas no ser superiora cinco dcimas por ciento (0,5 por 100) de la composicin total de la aleacin. Se admite unatolerancia de cinco dcimas por ciento (0,5 por 100) menos para la presencia de estao, loque corresponde a la titulacin novecientos veinticinco setenta y cincoavos (925/75).

2.26.2. El bronce de alta resistencia ser sometido a ensayos de traccin en probetas,obtenidas por laminacin y recocido, de cien (100) milmetros de longitud y torneadas contrece con ocho (13,8) milmetros de dimetro. Los ensayos se realizarn segn MELC 8.01-a,y debern dar como mnimo los resultados siguientes:

Tensin de rotura a traccin cuarenta y cuatro (44) Kg./mm2.Alargamiento a la rotura, veinte por ciento (20 por 100).Lmite elstico, veintids (22) Kg/mm2.Las probetas estarn obtenidas de las coladas, fundidas con las piezas, separadas de

ellas y marcadas en presencia del representante de la Administracin.

-

2.27. Caucho natural para juntas: composicin.

2.27.1. El caucho natural empleado en las juntas deber ser vulcanizado, homogneo,exento de caucho regenerado y tener un peso especfico no superior a uno con uno (1,1)Kg/dm3.

2.27.2. El contenido de caucho natural en bruto de primera calidad no deber serinferior a setenta y cinco por ciento (75 por 100) en volumen, aun cuando preferiblementedeber alcanzar un porcentaje superior.

2.27.3. Deber estar totalmente exento de cobre, antimonio, mercurio, manganeso,plomo y xidos metlicos, excepto el xido de cinc. El extracto acetnico ser como mximodel seis por ciento (6 por 100).

2.27.4. El contenido total de azufre, libre y combinado, no ser superior al dos porciento (2 por 100). El contenido en cenizas ser inferior al diez por ciento (10 por 100) yestarn constituidas exclusivamente por xido de cinc y carbonato clcico.

2.27.5. El extracto clorofrmico no deber ser superior al dos por ciento (2 por 100). Elextracto en potasa alcohlica y la carga debern ser tenidas en cuenta para no sobrepasar ellmite del veinticinco por ciento (25 por 100) autorizado en 2.27.2.

2.27.6. Las cargas debern estar compuestas de xido de cinc puro, de negro dehumo, tambin puro, siendo tolerado el carbonato clcico.

2.27.7. Las piezas de caucho debern tratarse con antioxidantes cuya composicin nopermita que se alteren su aspecto ni sus caractersticas fsicas o qumicas despus de unapermanencia durante cuatro (4) meses en el almacn en condiciones normales deconservacin.

2.27.8. No sern admitidas en la composicin del caucho para las conducciones deagua potable, las sustancias que pudieran alterar las propiedades organolpticas del agua.

2.28. Caucho sinttico.

2.28.1. Se prohibe el empleo de caucho regenerado, as como la presencia de cobre,antimonio, mercurio, manganeso, plomo y xidos metlicos, excepto xido de cinc.

2.28.2. Las caractersticas fsicas y tecnolgicas sern las mismas indicadas para elcaucho natural.

2.29. Caractersticas y pruebas tecnolgicas de los cauchos naturales y sintticos.

2.29.1. La prueba de dureza se efectuar con durmetro Shore, a la temperatura deveinte grados centgrados con tolerancia de un grado (20 1 C) con arreglo a normasaprobadas, y deber dar dureza de cincuenta con tolerancia de tres (50 3) (UNE 53130).

2.29.2. El alargamiento a la rotura no ser inferior al cuatrocientos veinticinco porciento (425 por 100) (UNE 53510)

2.29.3. La carga de rotura referida a la seccin inicial no ser inferior a ciento cincuenta(150) Kg/cm2 (UNE 53510).

-

2.29.4. A efectos de deformacin remanente, una junta o parte de ella, ser sometidaentre dos moldes rgidos veinticuatro (24) horas a veinte grados centgrados (20 C) ycomprimida hasta alcanzar el cincuenta por ciento (50 por 100) de la dimensin original.Sacada del molde deber alcanzar en diez (10) minutos la dimensin primitiva, con unatolerancia del diez por ciento (10 por 100) y una hora con el cinco por ciento (5 por 100).

2.29.5. Para apreciar la resistencia al calor y al envejecimiento, la prueba dedeformacin se har con tres (3) muestras manteniendo la junta comprimida veinticuatro (24)horas en la estufa a setenta grados centgrados (70 C) en ambiente seco. La deformacinresidual, medida al sacar la junta del molde, deber ser menor del quince por ciento (15 por100) de la dimensin original y deber alcanzar en una hora la dimensin primitiva con el diezpor ciento (10 por 100) de tolerancia. Efectuadas las pruebas de dureza, alargamiento y cargade rotura sobre juntas sometidas durante setenta y dos horas (72) a setenta gradoscentgrados (70 C) en estufa con ambiente seco y despus veinticuatro (24) horas enambiente normal se obtendrn los mismos resultados sobre las juntas indicados en losapartados 2.29.1., 2.29.2 y 2.29.3, con tolerancias inferiores al diez por ciento (10 por 100).

2.30. Cuerdas para las juntas.

2.30.1. Las cuerdas para los fondos de las juntas sern de camo, trenzadas, secas ytotalmente exentas de fenoles o de otras sustancias que puedan dar gusto al agua tratadacon cloro o cloramina (cloro y amoniaco).

2.31. Caractersticas y pruebas tecnolgicas de los betunes y mstiques bituminososempleados para revestimiento de tubos.

2.31.1. El barniz bituminoso deber estar constituido por una disolucin conteniendo elcuarenta y cinco por ciento (45 por 100) de betn asfltico polimerizado disuelto en disolventeidneo, la reaccin del barniz deber ser neutra o dbilmente alcalina.

2.31.2. Las caractersticas del betn polimerizada que constituye el barniz debern serlas siguientes:

Temperatura de reblandecimiento (bola y anillo), mnimo ochenta y cinco gradoscentgrados.

Penetracin DOW a veinticinco grados centgrados (25 C), mnimo de veinticincodcimas de milmetro (UNE 7.013).

Penetracin DOW a cincuenta y cinco grados centgrados (55 C), mnimo de cincuenta(50) dcimas de milmetro (UNE 7013).

Punto de rotura FRASS, mxima diez grados centgrados bajo cero (- 10 C).Punto de inflamacin, superior a trescientos grados centgrados (300 C).Peso especfico: Debe estar comprendido entre uno con cero y uno con dos (1,01 y 1,2)

Kg/dm3.

2.31.3. A la temperatura del aire de veinte grados centgrados (20 C), el barniz debesecarse en menos de cincuenta (50) minutos.

-

2.31.4. El mstique bituminoso deber estar constitudo por una mezcla de betnasfltico y materia mineral finamente pulverizada y qumicamente inerte. Por el tamiz UNE 200pasar al menos el noventa y cinco por ciento (95 por 100).

2.31.5. Las caractersticas del mstique debern ser las siguientes:

Temperatura de reblandecimiento (bola y anillo), mnimo cien grados centgrados (100C).

Penetracin DOW a veinticinco grados centgrados (25 C), mnimo diez (10) dcimas demilmetro.

Penetracin DOW a cincuenta grados centgrados (50 C), mnimo treinta (30) dcimasde milmetro.

Punto de rotura FRASS, mxima ocho grados centgrados bajo cero (- 8 C).Punto de inflamacin: Superior a doscientos noventa grados centgrados (290 C).Peso especifico no superior a uno con cinco (1,5) Kg/dm3.Prueba de huella sealada por un cilindro recto de base plana y seccin transversal de

un (1) centmetro cuadrado de superficie. El ensayo se lleva a cabo aplicando un peso de dosy medio (2,5) kilogramos a veinticinco grados centgrados (25 C), durante veinticuatro (24)horas, mientras el cilindro permanece apoyado en una zona plana de mstique. Al finalizar elensayo la profundidad de la huella obtenida deber ser superior a quince (15) milmetros.

2.32. Caractersticas y pruebas tecnolgicas de las pinturas, esmaltes y emulsiones dealquitrn empleados para revestimientos de tubos.

2.32.1. Para la imprimacin se utilizar un compuesto de breas de alquitrnprocesadas y aceites de alquitrn refinados, perfectamente mezclados y de forma que seobtenga una masa lo suficientemente fluida para poder ser aplicada en fro a brocha o porpulverizacin. La pintura de imprimacin no contendr benzol ni cualquier otro disolventetxico o altamente voltil, ni mostrar tendencia a producir sedimentos en los recipientes enque est contenida.

2.32.2. El esmalte estar compuesto de una brea de alquitrn, procesada de formaespecial, combinada con un "filler" mineral inerte. No contendr asfaltos de base natural niderivados del petrleo.

El esmalte de alquitrn podr ser de dos tipos: uno, "normal", y otro, de bajatemperatura.

2.32.3. Las caractersticas del esmalte de alquitrn normal utilizado en la proteccin delas tuberas debern ser las siguientes:

Temperatura de reblandecimiento (bola y anillo), mnimo ciento cuatro gradoscentgrados (104 C).

Cenizas, mnimo de veinticinco por ciento (25 por 100), mximo de treinta y cinco porciento (35 por 100) en peso.

Penetracin DOW a veinticinco grados centgrados (25 C) (100 g. 5 seg.): mnima,cinco (5); mxima, diez (10) (UNE 7.013).

-

Penetracin DOW a cuarenta y seis grados centgrados (46 C) (50 g. 5 seg.): mnimadoce (12); mxima, treinta (30) (UNE 7013).

Fluencia en pared vertical a setenta grados centgrados (70 C), mxima de uno ymedio (1,5) miImetros.

Enfriamiento a menos veintitrs grados centgrados (23 C), mxima, no se formarngrietas ni se despegar del soporte metlico.

Deflexin a cinco grados centgrados (5 C) con mandril de doce (12) milmetros yvelocidad de veinticinco (25) milmetros por minuto.

Profundidad de la flecha a que se inicia la rotura, mnima doce (12) milmetros.rea desprendida al alcanzarse una flecha de treinta y ocho (38) milmetros, mxima

treinta y dos (32) centmetros cuadrados. Deflexin a cinco grados centgrados (5 C) (despus de calentar las probetas dos (2)

horas a la temperatura de aplicacin del esmalte), con mandril de doce (12) milmetros porminuto.

Profundidad de la flecha a que se inicia la rotura, mnima de siete con cinco (7,5)milmetros.

rea desprendida al alcanzarse una flecha de treinta y ocho (38) milmetros, mxima decincuenta y dos centmetros cuadrados.

Resistencia al impacto a veinticinco grados centgrados (25 C) con bola de seiscientoscincuenta (650) gramos y altura de cada de dos con cuatro (2,4) metros.

rea desprendida por impacto directo, mxima de ciento cuatro (104) centmetroscuadrados.

rea desprendida por impacto indirecto, mxima de cuarenta (40) centmetros cuadrados.2.32.4. Las caractersticas del esmalte de alquitrn de "baja temperatura" utilizado en la

proteccin de las tuberas debern ser las siguientes:

Temperatura del reblandecimiento (bola y anillo), mnimo ciento cuatro gradoscentgrados (104 C).

Cenizas, mnimo de veinticinco (25) por ciento, mximo de treinta y cinco (35) porciento en peso.

Penetracin DOW a veinticinco grados centgrados (25 C) (100 g. 5 seg.): mnima,diez (10); mxima, veinte (20) (UNE 7013).

Penetracin DOW a cuarenta y seis grados centgrados (46 C) (50 g. 5 seg.): mnima,quince (15); mxima, cincuenta y cinco (55) (UNE 7013).

Fluencia en pared vertical a setenta grados centgrados (70 C), mxima de uno ymedio (1,5) milmetros.

Enfriamiento a menos veintinueve grados centgrados (- 29 C), mxima, no seformarn grietas ni se despegar del soporte metlico.

-

Deflexin a cinco centgrados (5 C), con mandril de doce (12) milmetros y velocidadde veinticinco (25) milmetros por minuto:

Profundidad de flecha a que se inicia la rotura, mnima veinte (20) milmetros.rea desprendida al alcanzarse una flecha de treinta y ocho (38) milmetros, mxima de

diecinueve (19) centmetros cuadrados. Deflexin a cinco grados centgrados (5 C) (despus de cambiar las probetas, dos (2)

horas a la temperatura de aplicacin del esmalte), con mandril de doce (12) milmetros yvelocidad de veinticinco (25) milmetros por minuto:

Profundidad de la flecha a que se inicia la rotura, mnima quince (15) milmetros.rea desprendida al alcanzarse una flecha de treinta y ocho (38) milmetros, mxima

treinta y dos (32) centmetros cuadrados. Resistencia al impacto a veinticinco grados centgrados (25 C) con bola de seiscientos

cincuenta (650) gramos y altura de cada de dos con cuatro (2,4) metros.rea desprendida por impacto directo, mxima de sesenta y cinco (65) centmetros

cuadrados.

rea desprendida por impacto indirecto, mxima de trece (13) centmetros cuadrados.2.32.5. La lechada de cal para el acabado del sistema de proteccin a base de

alquitrn del cuadro 9.4.1.a) estar formada por los ingredientes siguientes:Ciento noventa (190) litros de agua.Tres con setenta y ocho (3,78) litros de aceite de linaza cocido.Sesenta y ocho (68) kilogramos de cal viva.Cuatro con cincuenta y tres (4,53) kilogramos de sal.2.32.6. Las caractersticas de la emulsin de alquitrn utilizado en el segundo sistema

de proteccin exterior de tuberas metlicas enterradas (cuadro 9.4.1.a), deber ser: La emulsin deber poderse aplicar a temperaturas superiores a cero grados

centgrados (0 C) sin disminuir su consistencia por dilucin con agua ni por calentamiento yposeer propiedades adhesivas sobre superficies hmedas o secas.

La emulsin ser homognea y no mostrar separacin de agua ni evaporacin delmaterial bituminoso emulsionado. Asimismo no deber sedimentarse durante elalmacenamiento, aunque podr admitirse si se puede devolver a su condicin primitiva poragitacin moderada.

Durante la aplicacin, la consistencia de la emulsin ser tal que pueda aplicarse conbrocha o muequilla, en cantidad no inferior a 1 Kg/m2, sin que fluya sobre superficiesinclinadas e incluso verticales. Se admitir una dilucin aadiendo agua hasta un diez porciento (10 por 100) del peso de la emulsin, en caso de que sea necesario.

La consistencia de la emulsin, en su recipiente original, sin previa dilucin de aguaser tal que se pueda aplicar en forma de pelcula, de espesor uniforme, por un equipoadecuado de pulverizacin, en cantidad no inferior a 1 Kg/m2, sin que fluya sobre superficiesinclinadas e incluso verticales. Se admitir una dilucin aadiendo agua, en caso de sernecesario de hasta un diez por ciento (10 por 100) en peso de la emulsin.

-

La composicin ser:Mnimo Mximo

Peso en Kg/litro................................... 1,10 1,15Residuo de destilacin, por 100.......... 45 55Contenido en agua, por 100................ 45 50Cenizas referidas a la materia no voltil, por 100 -- 12Materia orgnica no voltil .................. Alquitrn modificadoCaractersticas de la materia orgnica no voltil:Punto de reblandecimiento anillo y bola C 45 --Viscosidad Saybol Furol, a la T de 120 seg. 90 --Peso especfico g/cm3 ........................ 1,08 1,14

Los requisitos de comportamiento sern:

Endurecimiento: se conseguir como mximo a las veinticuatro (24) horas despus de suaplicacin.

Ensayo de calentamiento a cien grados centgrados (100 C) (UNE 7170).No se apreciar alabeamiento, goteo ni se formarn ampollas.

Flexibilidad a cero grados centgrados (0 C): No se apreciar agrietamiento, formacinde escamas ni prdida de adhesividad (UNE 7171).

Ensayo a la llama directa: el recubrimiento se carbonizar sin fluir (UNE 7172).Envejecimiento artificial acelerado: Realizado el ensayo de acuerdo con el MELC 12.94

despus de doscientas (200) horas de tratamiento, no se producirn grietas, ampollas nicambios muy acusados de color en la pelcula de emulsin. Se emplearn probetas dehormign a las cuales se aplicar una pelcula de la emulsin objeto de ensayo, con unrendimiento mnimo de dos (2) kilogramos por metro cuadrado y que debern dejarse secardurante cuarenta y ocho (48) horas de la iniciacin del tratamiento.

-

3. PRUEBAS EN LOS TUBOS

3.1. Generalidades.

3.1.1. Las verificaciones y pruebas de recepcin se ejecutarn en fbrica, sobre tuboscuya suficiente madurez sea garantizada por los fabricantes y la aceptacin o rechazo de lostubos se regular por lo que se prescribe en 1.11.

3.1.2. Estas pruebas se efectuarn previamente a la pintura o enlucidos de proteccinsobre el tubo. Los mecanismos de llaves y fontanera (ventosas, etc.) sern, por otra parte,sometidos a prueba de buen funcionamiento.

3.1.3. Las llaves de compuerta sern sometidas a prueba de resistencia yestanquidad.

3.1.4. Sern obligatorias las siguientes verificaciones y pruebas para cualquier clasede tubos:

1 Examen visual del aspecto general de todos los tubos (3.3).2 Comprobacin de dimensiones, espesores y rectitud de los tubos (3.3).3 Pruebas de estanquidad (3.4).4 Pruebas de rotura por presin hidrulica interior sobre un tubo de cada lote (3.5).3.1.5. Sern pruebas obligatorias, segn el tipo de material las siguientes:

En fundicin centrifugada:

1 Ensayo de flexin sobre anillos de tubos (2.6) o ensayo de traccin sobre testigos delmaterial (2.7).

2 Ensayo de resiliencia sobre testigos del material (2.8).3 Ensayo de dureza Brinell (2.10).En fundicin moldeada:

1 Ensayo de flexin sobre testigos del material (2.6).2 Ensayo de traccin sobre testigos del material (2.7).3 Ensayo de impacto sobre testigos del material (2.9).4 Ensayo de dureza Brinell (2.10).En tubos de acero:

1 Ensayo de traccin sobre testigos del material (2.12).2 Prueba de soldadura sobre testigos de materiales (2.13) o sobre el tubo (3).En fibrocemento:

1 De aplastamiento o flexin transversal (3.6).2 De flexin longitudinal (3.7).En tubos de hormign:

06jmaRectngulo

-

1 Pruebas de aplastamiento o flexin transversal (3.6).2 Prueba de flexin longitudinal (3.7).En tubos de plstico:

1 Prueba de aplastamiento o flexin transversal (3.6).3.1.6. Segn la importancia de la tubera se aconseja incluir en el pliego de

prescripciones particulares de la obra ensayos de la soldadura mediante presin hidrulicainterior, radiografa, ultrasonidos, istopos radiactivos, etc.

3.2. Lotes y ejecucin de las pruebas.

3.2.1. El proveedor clasificar el material por lotes de 200 unidades antes de losensayos, salvo que el Director de obra autorice expresamente la formacin de lotes de mayornmero y salvo lo dispuesto en 2.6, 2.7, 2.8, 2.9 y 2.10, para caractersticas mecnicas de lafundicin.

3.2.2. El Director de obra escoger los tubos, elementos de juntas o piezas quedebern probarse. Por cada lote de 200 o fraccin de lote, si no se llegase en el pedido alnmero citado, se tomarn el menor nmero de unidades que permitan realizar la totalidad delos ensayos.

3.2.3. En primer lugar se realizarn las pruebas mecnicas, y si los resultados sonsatisfactorios, se comprobarn las circunstancias primera y segunda citadas en 3.1.4. ydespus se proceder a la realizacin de las pruebas de tipo hidrulico (3.1.4, puntos 3 y 4).

3.3. Examen visual del aspecto general de los tubos y comprobacin de dimensiones,espesores y rectitud de los mismos.

3.3.1. Cada tubo se presentar separadamente, se le har rodar por dos carrileshorizontales y paralelos, con una separacin entre ejes igual a los dos tercios (2/3) de lalongitud nominal de los tubos. Se examinar por el interior y exterior del tubo y se tomarn lasmedidas de sus dimensiones, el espesor en diferentes puntos y la flecha para determinar laposible curvatura que pueda presentar. Adems se tendr presente lo prescrito en 1.9.

3.3.2. Los tubos de fundicin se golpearn moderadamente para asegurarse que notienen coqueras ni sopladuras.

3.4. Pruebas de estanquidad.

3.4.1. Los tubos que se van a probar se colocan en una mquina hidrulica,asegurando la estanquidad en sus extremos mediante dispositivos adecuados.

3.4.2. Se dispondr de un manmetro debidamente contrastado y de una llave depurga.

3.4.3. En el caso de tubera de hormign, el contratista o fabricante tendr el tubolleno de agua veinticuatro (24) horas antes de iniciarse la prueba. Al comenzar la prueba semantendr abierta la llave de purga, inicindose la inyeccin de agua y comprobando que hasido expulsada la totalidad del aire y que, por consiguiente, el tubo est lleno de agua. Una

-

vez conseguida la expulsin del aire se cierra la llave de purga y se eleva regular y lentamentela presin hasta que el manmetro indique que se ha alcanzado la presin mxima de prueba.

3.4.4. La presin mxima de prueba de estanquidad ser la normalizada para lostubos de fundicin, acero y amianto-cemento; el doble de la presin de trabajo para los tubosde hormign y cuatro veces la presin de trabajo para los tubos de plstico.

3.4.5. Esta presin se mantiene en los tubos de amianto-cemento, plstico, acero yfundicin treinta (30) segundos y en los de hormign dos horas.

3.4.6. Durante el tiempo de la prueba no se producir ninguna prdida ni exudacinvisible en las superficies exteriores de los tubos de amianto-cemento, plstico, acero yfundicin; en esta ltima clase de tubos, podrn golpearse stos durante la pruebamoderadamente con un martillo de setecientos (700) gramos de peso.

3.4.7. En los tubos de hormign, durante el tiempo de la prueba, no se presentarnfisuras ni prdidas de agua. En los tubos sin camisa de chapa podrn admitirse prdidas porexudacin.

3 4.8. Tambin se efectuar la prueba de estanquidad de cada llave, debiendo serabsoluta bajo la presin de prueba, bien ejerciendo la presin normalizada sobre el conjuntode la llave abierta y los dos tubulares cerrados con bridas ciegas, o bien no actuando ms quesobre cada lado de la llave con la compuerta cerrada y alternativamente. La pieza serrechazada cuando se observe perlado o resudacin o fugas.

3.4.9. El ensayo del tipo de juntas se har en forma anloga a la de los tubos,disponindose dos trozos de tubo, uno a continuacin de otro, unidos por su junta, cerrandolos extremos libres con dispositivos apropiados y siguiendo el mismo procedimiento indicadopara los tubos. Se comprobar que no existe prdida alguna.

3.5. Prueba a presin hidrulica interior.

3.5.1. El tubo objeto del ensayo ser sometido a presin hidrulica interior, utilizandoen los extremos y para su cierre dispositivos hermticos, evitando cualquier esfuerzo axil, ascomo flexin longitudinal. En tuberas de amianto-cemento, plstico y fundicin esta pruebade rotura podr llevarse a cabo en tubos completos o trozos de tubo de cincuenta (50)centmetros de longitud como mnimo cortados de sus extremos, de forma que las bases seantotalmente paralelas. Cuando se trate del amianto-cemento, el tubo o trozo del mismo semantendr durante cuarenta y ocho (48) horas sumergido en agua. A peticin del fabricante,cuando se trate de tubos de hormign pretensado, la prueba de presin hidrulica interior afisuracin se llevar a efecto sin el revestimiento exterior.

3.5.2. Se someter a una presin creciente de forma gradual con incremento nosuperior a dos (2) kilogramos por centmetro cuadrado y segundo hasta llegar a la rotura o a lafisuracin segn los casos.

En los tubos de PVC la prueba se efectuar de la siguiente forma:

a) Ensayo no destructivo:El tubo soportar una tensin normal por presin hidrulica interior (s) de 420 Kgf/cm2

durante una hora, por lo menos.

El ensayo se realizar a 20C.

-

b) Ensayo destructivo:Se registrarn las tensiones normales (sr) que produzcan roturas dentro de los siguientes

intervalos de tiempo en horas: (0,6-1), (6-10), (60-100), (600-1.000). Los resultados serepresentarn en un diagrama logartmico (las dos escalas), los tiempos en abcisas y lastensiones en ordenadas. Los puntos representativos de los resultados obtenidos, deberndefinir aproximadamente una recta. En caso de duda el ajuste de esta recta deber realizarsepor mnimos cuadrados. El ngulo agudo, formado por esta recta y el eje de tiempos, serinferior al ngulo formado por el eje de tiempos y la recta definida por los puntos (s = 170Kgf/cm2, t = 1 hora) (s = 100 Kgf/cm2, t = 1.000 horas).

El ensayo se realizar a 60C.

En los tubos de polietileno de baja densidad la prueba se efectuar con los valores dadosen el cuadro siguiente:

Requisitode

resistencia

Temperaturadel ensayo

--

C

Duracinmnima

del ensayo--

Horas

Tensinnormal

del ensayo s--

Kgf/cm2A 20 1 80B 70 100 30

y los mtodos operatorios indicados en la norma UNE 53142.

En los tubos de polietileno de alta densidad la prueba se efectuar con los valores dadosen el cuadro siguiente:

Requisitode

resistencia

Temperaturadel ensayo

--

C

Duracinmnima

del ensayo--

Horas

Tensinnormal

del ensayo s--

Kgf/cm2A 20 1 150B 80 44 42B 80 170 30

y los mtodos operatorios en la norma UNE 53162.

3.5.3. La tensin de rotura sr, en caso de tubos de material homogneo, vendr dadaen kilogramos por centmetro cuadrado por la frmula:

rrP D

e=

2

en la cual:

Pr = presin hidrulica interior a la rotura en Kg/cm2D=dimetro interior del tubo en centmetros.e =espesor del tubo en centmetros.

Tanto D como e sern los que resulten de la medida directa del tubo ensayado.

3.6. Pruebas de flexin transversal.

-

3.6.1. Estas pruebas se ejecutarn sobre tubos de amianto-cemento, de plstico y dehormign.

3.6.2. La prueba para el amianto-cemento y el plstico se efectuar sobre un trozo detubo de veinte (20) centmetros de longitud. El tubo de amianto-cemento habr estadosumergido en agua durante cuarenta y ocho (48) horas. Se colocar el tubo probeta entre losplatillos de la prensa, interponiendo entre stos y las generatrices de apoyo del tubo unachapa de fieltro o plancha de fibra de madera blanda de uno (1) a dos (2) centmetros deespesor. La carga en la prensa se aumentar progresivamente de modo que la tensincalculada para el tubo vaya creciendo a razn de cuarenta a sesenta (40 a 60) kilogramos porcentmetro cuadrado y segundo, hasta llegar a la rotura de la probeta.

3.6.3. Para los tubos de hormign, el ensayo se realizar sobre un tubo completo (Fig.3.6.3.a).

El tubo elegido para la prueba se colocar apoyado sobre dos reglas de maderaseparadas un doceavo (1/12) del dimetro exterior y como mnimo veinticinco (25) milmetros.Las irregularidades de forma pueden ser compensadas por una banda de cartn, fieltro ocaucho de uno a dos (1 a 2) centmetros de espesor. La carga de ensayo se aplicaruniformemente a lo largo de la generatriz opuesta al apoyo por medio de una regla de maderacon un ancho de diez (10) centmetros, con el mismo sistema de compensacin deirregularidades. En los tubos sin enchufe con terminales planos, el centro de gravedad de lacarga estar a igual distancia de las dos extremidades y la longitud de la carga coincidir conla longitud til del tubo (Fig. 3.6.3.b).

FIG.3.6.3a

-

FIG. 3.6.3bEn los tubos con enchufe, el apoyo de la carga no se ejercer ms que sobre la parte

cilndrica de dimetro uniforme del tubo, pero el centro de gravedad de la carga deber estara igual distancia de las dos extremidades (Fig. 3.6.3.c).

FlG. 3.6.3c

La resistencia del tubo, expresada en kilogramos por metro lineal, se referir a la longitudtil del tubo:

P CargaLongitud util

QL

Kg / m.lu

= =

La carga deber crecer progresivamente desde cero (0) a razn de mil (1.000) kilogramospor segundo.

Se llama carga de fisuracin aquella que haga aparecer la primera fisura de por lo menosdos dcimas (0,2) de milmetro de abertura y treinta (30) centmetros de longitud.

Para medir la abertura de las fisuras podr utilizarse una galga de dimensiones anlogasa las que se indican en la figura 3.6.3.d. Se considerar que se ha alcanzado la carga defisuracin cuando la galga pueda entrar en la fisura por lo menos en treinta (30) centmetrosde longitud.

3.6.4. Se llamar carga de rotura la carga mxima que se seale el aparato demedida.

-

FIG. 3.6.3d

3.6.5. La tensin de rotura al aplastamiento por flexin transversal sr para elamianto-cemento, el plstico o el hormign en masa se puede expresar en kilogramos porcentmetro cuadrado por la frmula:

pi

r

P (D e)b e

=+32

P =carga de rotura, en kilogramos,D =dimetro interior del tubo, expresado en centmetros.e =espesor del tubo, expresado en centmetros.b =longitud de la generatriz o longitud til del tubo (Lu), en su caso, segn la seccin de

rotura considerada, expresada en centmetros.

Tanto D como e y b sern los que resulten de la medida directa del tubo ensayado.

3.7. Prueba de flexin longitudinal.

3.7.1. Esta prueba se har en los tubos de amianto-cemento y de hormign. Para elhormign se emplearn tubos enteros y para el amianto-cemento podrn emplearse o tuboscompletos o trozos de tubos de longitud suficiente.

3.7.2. La probeta elegida para la prueba se colocar sobre dos apoyos. Se cargar enel centro de la distancia entre apoyos, con una carga transmitida mediante un cojinete quedebe tener la misma forma que los apoyos. Entre los apoyos, el cojinete y el tubo seinterpondrn tiras de fieltro o planchas de fibra de madera blanda de uno a dos (1 a 2)centmetros de espesor. La carga aplicada se aumentar progresivamente, de modo que latensin calculada para el tubo vaya creciendo a razn de ocho a doce (8 a 12) kilogramos porcentmetro cuadrado y segundo hasta el valor P que provoque la rotura.

3.7.3. La tensin de rotura del material por flexin longitudinal sf en el caso delamianto-cemento o de hormign en masa se expresar en kilogramos por centmetrocuadrado por la frmula:

pi

fP x L (D 2e)(D 2e) D=

+

+

84 4

Siendo:

P =Carga de rotura en kilogramos.L =Distancia entre los ejes de los apoyos, en centmetros.D =Dimetro interior del tubo en la seccin de rotura, en centmetros.e =Espesor del tubo en la seccin de rotura, en centmetros.

Tanto D como L y e sern los que resulten de la medida directa del tubo ensayado.

-

3.7.4. Para los tubos cuyo dimetro no exceda de trescientos (300) milmetros, lalongitud del tubo deber ser por lo menos dos con dos (2,2) metros y los apoyos sernmetlicos, en forma de V, cuyo ngulo de abertura ser de ciento veinte gradossexagesimales (120). Presentarn estos apoyos un ancho de cinco (5) centmetros y debernpoder oscilar libremente en el plano de flexin alrededor de sus ejes horizontales (figura3.7.4).

FIG. 3.7.4

3.7.5. Cuando los tubos sean de dimetro superior a trescientos (300) milmetros, losapoyos de descanso del tubo y de aplicacin de la carga central estar constituidos por unascamas de madera con la interposicin de una banda de caucho, de cartn o fieltro de dos (2)centmetros de espesor. Las camas de asiento y la de aplicacin de la carga tendrn unancho de quince (15) centmetros y abrazarn un ngulo central de noventa gradossexagesimales (90). Las camas de apoyo estarn a quince (15) centmetros de distancia delos extremos de la probeta, y a dos (2) metros, como mnimo, de separacin entre s (Fig.3.7.5).

FIG. 3.7.5

3.7.6. Las cargas de fisuracin y de rotura se definen como en la prueba anterior(3.6.3. y 3.6.4).

-

11. PRUEBAS DE LA TUBERA INSTALADA.

11.1. Pruebas preceptivas.

11.1.1. Son preceptivas las dos pruebas siguientes de la tubera instalada en la zanja:

1. Prueba de presin interior.2. Prueba de estanquidad.

El contratista proporcionar todos los elementos precisos para efectuar estas pruebas,as como el personal necesario; la Administracin podr suministrar los manmetros o equiposmedidores si lo estima conveniente o comprobar los suministrados por el contratista.

11.2. Prueba de presin interior.

11.2.1. A medida que avance el montaje de la tubera se proceder a pruebasparciales de presin interna por tramos de longitud fijada por la Administracin. Serecomienda que estos tramos tengan longitud aproximada a los quinientos (500) metros, peroen el tramo elegido la diferencia de presin entre el punto de rasante ms baja y el punto derasante ms alta no exceder del diez por ciento (10 por 100) de la presin de pruebaestablecida en 11.2.6.

11.2.2. Antes de empezar la prueba deben estar colocados en su posicin definitivatodos los accesorios de la conduccin. La zanja debe estar parcialmente rellena, dejando lasjuntas descubiertas.

11.2.3. Se empezar por llenar lentamente de agua el tramo objeto de la prueba,dejando abiertos todos los elementos que puedan dar salida al aire, los cuales se Irncerrando despus y sucesivamente de abajo hacia arriba una vez se haya comprobado queno existe aire en la conduccin. A ser posible se dar entrada al agua por la parte baja, con locual se facilita la expulsin del aire por la parte alta. Si esto no fuera posible, el llenado sehar an ms lentamente para evitar que quede aire en la tubera. En el punto ms alto secolocar un grifo de purga para expulsin del aire y para comprobar que todo el interior deltramo objeto de la prueba se encuentra comunicado en la forma debida.

11.2.4. La bomba para la presin hidrulica podr ser manual o mecnica, pero en esteltimo caso deber estar provista de llaves de descarga o elementos apropiados para poderregular el aumento de presin. Se colocar en el punto ms bajo de la tubera que se va aensayar y estar provista de dos manmetros, de los cuales uno de ellos ser proporcionadopor la Administracin o previamente comprobado por la misma.

11.2.5. Los puntos extremos del trozo que se quiere probar se cerrarnconvenientemente con piezas especiales que se apuntalarn para evitar deslizamientos de lasmismas o fugas de agua, y que deben ser fcilmente desmontables para poder continuar elmontaje de la tubera. Se comprobar cuidadosamente que las llaves intermedias en el tramoen prueba, de existir, se encuentren bien abiertas. Los cambios de direccin, piezasespeciales, etc.. debern estar anclados y sus fbricas con la resistencia debida.

11.2.6. La presin interior de prueba en zanja de la tubera ser tal que se alcance enel punto ms bajo del tramo en prueba una con cuatro (1,4) veces la presin mxima detrabajo en el punto de ms presin, segn se define en 1.4.4. La presin se har subir

06jmaRectngulo

-

lentamente de forma que el incremento de la misma no supere un (1) kilogramo por centmetrocuadrado y minuto.

11.2.7. Una vez obtenida la presin, se parar durante treinta minutos, y seconsiderar satisfactoria cuando durante este tiempo el manmetro no acuse un descensosuperior a raz cuadrada de p quintos ( )p 5 , siendo p la presin de prueba en zanja enkilogramos por centmetro cuadrado. Cuando el descenso del manmetro sea superior, secorregirn los defectos observados repasando las juntas que pierdan agua, cambiando si espreciso algn tubo, de forma que al final se consiga que el descenso de presin no sobrepasela magnitud indicada.

11.2.8. En el caso de tuberas de hormign y de amianto-cemento, previamente a laprueba de presin se tendr la tubera llena de agua, al menos veinticuatro (24) horas.

11.2.9. En casos muy especiales en los que la escasez de agua u otras causas hagandifcil el llenado de la tubera durante el montaje, el contratista podr proponer,razonadamente, la utilizacin de otro sistema especial que permita probar las juntas conidntica seguridad. La Administracin podr rechazar el sistema de prueba propuesto siconsidera que no ofrece suficiente garanta.

11.3. Prueba de estanquidad.

11.3.1. Despus de haberse completado satisfactoriamente la prueba de presininterior, deber realizarse la de estanquidad.

11.3.2. La presin de prueba de estanquidad ser la mxima esttica que exista en eltramo de la tubera objeto de la prueba.

11.3.3. La prdida se define como la cantidad de agua que debe suministrarse al tramode tubera en prueba mediante un bombn tarado, de forma que se mantenga Ia presin deprueba de estanquidad despus de haber llenado la tubera de agua y haberse expulsado elaire.

11.3.4. La duracin de la prueba de estanquidad ser de dos horas, y la prdida eneste tiempo ser inferior al valor dado por la frmula:

V = K L D

en la cual:

V =prdida total en la prueba en litros.L =longitud del tramo objeto de la prueba, en metros.D =Dimetro interior, en metros.K =coeficiente dependiente del material

Segn la siguiente tabla:

Hormign en masa ....................... K = 1,000Hormign armado con o sin camisa K = 0,400Hormign pretensado................... K = 0,250Fibrocemento ............................... K = 0,350Fundicin...................................... K = 0,300Acero............................................ K = 0,350

-

Plstico......................................... K = 0,350

11.3.5. De todas formas, cualesquiera que sean las prdidas fijadas, si stas sonsobrepasadas, el contratista, a sus expensas, repasar todas las juntas y tubos defectuosos;asimismo viene obligado a reparar cualquier prdida de agua apreciable, an cuando el totalsea inferior al admisible.

2. MATERIALES Y ENSAYOS2.1. Generalidades.2.2. Calidad de los materiales.2.3. Calidad de la fundicin.2.4. Caractersticas mecnicas de la fundicin.2 5. Ensayos mecnicos de la fundicin.2.6. Ensayos para determinar la tensin de rotura a flexin en la fundicin.2.7. Ensayos para determinar la tensin de rotura a traccin en las tuberas de fundicin.2.8. Ensayos para determinar la resiliencia en tuberas de fundicin.2.9. Ensayo para determinar la resistencia al impacto en tuberas de fundicin vertical en molde de arena.2.10. Ensayo para determinar la dureza de las tuberas de fundicin.2.11. Caractersticas generales de acero para tubos.2.12. Modo de efectuar los ensayos a traccin de la chapa de aceros para tubos.2.13. Pruebas de soldadura.2.14. Caractersticas generales del amianto-cemento.2.15. Hormign para tubos.2.16. Cemento.2.17. ridos.2.18. Agua.2.19. Dosificacin.2.20. Acero para armaduras.2.21. Chapa de acero.2.22. Policloruro de vinilo P.V.C.2.23. Polietileno.2.24. Acero.2.25. Plomo.2.26. Bronce.2.27. Caucho natural para juntas: composicin.2.28. Caucho sinttico.2.29. Caractersticas y pruebas tecnolgicas de los cauchos naturales y sintticos.2.30. Cuerdas para las juntas.2.31. Caractersticas y pruebas tecnolgicas de los betunes y mstiques bituminosos empleados para revestimiento de tubos.2.32. Caractersticas y pruebas tecnolgicas de las pinturas, esmaltes y emulsiones de alquitrn empleados para revestimientos d3. PRUEBAS EN LOS TUBOS3.1. Generalidades.3.2. Lotes y ejecucin de las pruebas.3.3. Examen visual del aspecto general de los tubos y comprobacin de dimensiones, espesores y rectitud de los mismos.3.4. Pruebas de estanquidad.3.5. Prueba a presin hidrulica interior.3.6. Pruebas de flexin transversal.3.7. Prueba de flexin longitudinal.11. PRUEBAS DE LA TUBERA INSTALADA.11.1. Pruebas preceptivas.11.2. Prueba de presin interior.11.3. Prueba de estanquidad.