Contenidos - Patriot PowerEl fresado es similar a torneado. La diferencia es que en un fresado, el...

Transcript of Contenidos - Patriot PowerEl fresado es similar a torneado. La diferencia es que en un fresado, el...

Contenidos

Intención ............................................................................................3Introducción ........................................................................................3Tipos de metales y sus propiedades........................................................3

• Propiedades de los metales .........................................................3• Herramientas.............................................................................4

Tipos de Herramientas...........................................................................4• Materiales para herramientas.......................................................4• Vida de las herramientas y uso.....................................................4

Operaciones de las maquinarias .............................................................5• Torneado...................................................................................5• Fresado.....................................................................................5• Perforación................................................................................7• Cepillado y Moldeado ..................................................................8• Pulido........................................................................................8• Golpeteo y Roscado....................................................................9• Proceso de Brochado.................................................................10• Severidad de Operaciones de maquinarias...................................11

Fluidos de corte..................................................................................11• Funciones................................................................................11• Tipos de fluidos........................................................................12• Elección del Fluído apropiado......................................................13

Línea de Fluidos de Corte Muscle Cut TM ................................................14• Mucle CUT TM Aluminium Plus TM...................................................15• Muscle Cut TM Extra Strength TM ..................................................15• Muscle Cut TM Power Cutting Oil TM ..............................................15• Aceite de Corte Soluble Muscle Cut TM..........................................16• Muscle Cut TM 3-in-1 Cutting Oil TM...............................................16

Seguridad para el trabajador................................................................16• Dermatitis................................................................................16• Inhalación de vapores................................................................17

Extensión de la vida útil del refrigerante................................................17Glosario de términos...........................................................................18Publicaciones de la Industria................................................................22Referencias........................................................................................23

Intención El propósito de esta guía es para proporcionarles un conocimiento general de maquinarias y fluidos de cortes que son usados en esta industria.

Introducción “El trabajo con metales” es el proceso de hacer objetos de metal. Es un término muy extenso pero se trata básicamente de dos procesos: deformación del metal (transformar el metal en nuevas formas) y eliminación de metales (corte del metal). Con el propósito de este escrito, nos enfocaremos en el corte del metal y los fluidos comúnmente usados. Comenzaremos por hacer una reseña de los diferentes tipos de metal y sus propiedades.

Tipos De Metales Y Sus Propiedades Hay más de mil metales diferentes y aleaciones usadas en la industria metalúrgica. Éstas entran en dos categorías:

1. Metales ferrosos

2. Metales no ferrososMetales ferrosos éstos son más duros; su mayor elemento es el hierro. Ejemplos de metales ferrosos incluyen: hierro fundido, aceros (carbono, rodado en caliente, acabado en frio, inoxidables), y aleaciones de aceros (cromo, cobalto, molibdeno, manganeso, níquel, tungsteno, vanadio).Metales no ferrosos éstos son más suaves, y ellos no tienen hierro como su materia primaria. Ejemplos de metales no ferrosos son: aluminio, latón, bronce, cobre, magnesio, titanio, y zinc (y sus aleaciones).Deberíamos entender que trabajo se refiere a una pieza de metal siendo mecanizada. Cada material, o trabajo, ofrece propiedades específicas que lo hace ideal para ciertos trabajos o procesos.

Propiedades de los Metales Cuando se habla sobre las propiedades del metal, generalmente se refiere a las siguientes características: fragilidad del metal, conductividad, contracción y expansión, densidad, ductilidad, elasticidad, fusibilidad, dureza, maleabilidad, y resistencia. La siguiente es una breve descripción de cada propiedad. Fragilidad: este atribulo se refiere a cuánto (o cuán poco) puede doblarse o moldearse un metal sin que se rompa. Un metal frágil se quebrará o agrietará con un cambio muy pequeño en su forma. Ejemplos de metales frágiles son: hierro fundido, aluminio moldeado y acero muy duro.Conductividad: si un metal es un buen conductor, es capaz de transmitir el calor o la electricidad. Tome el cobre, por ej. el cual es un buen conductor de electricidad. Contracción y expansión: Se refiere a la reacción que tiene lugar cuando se calienta un metal (expansión) o cuando se enfría el metal caliente (contracción).Densidad: es el peso de una unidad de volumen de un metal.Ductilidad. Si un metal es dúctil, puede ser deformado permanentemente en diferentes formas siendo doblados o retorcidos sin romperlo, lo cual es necesario cuando se hace alambre o tubo. Los ejemplos incluyen aleaciones de aluminio y acero cromo-molibdeno.Elasticidad: se refiere a la habilidad de un metal para volver a su forma original cuando se quita la fuerza que causó la distorsión. Cuando hablamos de elasticidad, los metales también tienen un limite elástico. Este es el punto de distorsión que se vuelve permanente cuando se aplica una fuerza; el punto donde el metal no retornará a su forma original. El metal también puede ser llamado tenso en reste punto. Fusibilidad: un metal fundible significa que es capaz de derretirse (volverse líquido) cuando se le aplica calor. La soldadura es un buen ejemplo. Dureza: es la habilidad de un metal para resistir corte, penetración o permanente deformación. La dureza de un metal también se puede cambiar. Por ejemplo; trabajando en frio, un metal particular, podría aumentar su dureza.

Maleabilidad: Es muy similar a la ductilidad - un metal puede ser presionado dentro de otras formas sin romperse. Un buen ejemplo de esto es el cobre. Resistencia: Se refiere a la habilidad que tiene un metal para resistir quebrarse cuando es cortado, rasgado o estirado.Cada una de estas propiedades son factores importantes a considerar cuando se elige un metal para un trabajo. Deberían ser consideradas otras propiedades tales como, el color del metal, sus propiedades químicas (qué sucede cuando se lo expone a la atmósfera), sus cualidades magnéticas, etc. El trabajo elegido debe tener la habilidad de ser mecanizado en las formas que se desee para una pieza finalizada. Otra razón: es importante conocer acerca de los metales que van a ser maquinados, es para elegir apropiadamente un fluido para el trabajo en metal. Por ejemplo, ¿es difícil maquinar el metal? ¿Se corroe fácilmente? ¿Puede ser usado el mismo fluido para otros metales y operaciones en el taller también? ¿Qué clase de acabado de superficie se requiere? Además de conocer las características del metal, se debe estar consciente del tipo de herramientas/maquinasusadas en la pieza de trabajo, el cual es discutido en la siguiente sección. Herramientas Tipos De Herramientas El instrumento usado para quitar el metal se conoce como herramienta. Las herramientas de máquina han cumplido un rol muy importante a lo largo de los años en el desarrollo de la tecnología, las que usamos hoy en día. Hay muchos tipos diferentes de herramientas usadas para cortar el metal. Las mayormente utilizadas incluyen taladros, sierras, lijadoras, brochadoras, roscadoras, y fresas.Taladro: una herramienta que tiene un eje afilado en su terminación usado para cortar o agrandar agujeros por rotación.Sierra: una herramienta que es una fina hoja de metal con dientes afilados en los bordes usado para cortar. Existen tres tipos de sierras: alternativa (usa un movimiento de ida y vuelta dentro de la pieza de trabajo), correa (hoja continua que se mueve dentro de la pieza de trabajo, en unasola dirección) y circular (rota dentro de la pieza de trabajo). Las sierras son usadas generalmente en el comienzo del trabajo maquinado para cortar la pieza de trabajo en la longituddeseada. Lijadora: esta herramienta rota contra la pieza de trabajo, quitando el metal con su abrasividad. Diferentes tipos de lijadoras incluyen cinturón, banco, y pedestal y ruedas lijadoras.Brochadora: una herramienta de corte largo que tiene tres clases de dientes con formas para lograr un acabado de superficie especifico. Rosacadora: una herramienta usada para cortar el hilo o filamento interno en una abertura redonda. Fresadora: esta herramienta corta en un movimiento de rotación en una máquina de fresadora. Podría ser llamada también cortadora. Las descripciones de los procesos donde se usan estas herramientas, se pueden encontrar en la próxima sección sobre las operaciones de las máquinas.

Materiales para herramientas Las herramientas generalmente están hechas de acero, carburo, aleaciones o cerámica. Algunas están hechas de acero de alta velocidad, también conocido como HSS, porque puede ser operada a velocidades de corte más altas que el acero de carbono. El tipo de material de herramienta es otra consideración para cuando se elige el fluido de corte.

Vida de las herramientas y desgaste La duración del tiempo en que una herramienta cortará satisfactoriamente es considerado como vida de la herramienta. Es importante elegir el fluido apropiado para trabajo de metal, para asegurarse de que la herramienta no se desgaste prematuramente. Obviamente, esto causa innecesarios gastos en herramientas y tiempo de inactividad en la producción. El costo de la operación aumentará cuando las herramientas sean reemplazadas, reafiladas o restablecidas con

demasiada frecuencia. Además, el desgaste de las herramientas pueden tener efecto negativo en la calidad de la pieza terminada. Las herramientas de corte se desgastan por varias razones: 1) Hay una cantidad significante de presión y fuerza entre el trabajo y el borde de corte de la herramienta (referida como la zona de corte); 2) Desarrollo de alta temperatura en la zona de corte; y 3) Las astillas (metal removido) que se deslizan a lo largo del trabajo y bordes de corte. Los refrigerantes apropiados pueden extender la vida útil de la herramienta y mantener los costosde operación de máquinas al mínimo.

OPERACIONES DE LAS MAQUINARIASMuchas operaciones de máquinas diferentes son utilizadas, sin embargo, nosotros solamente revisaremos algunas de las operaciones primarias: torneado, fresado, perforación, cepillado y moldeado y pulido.

TorneadoTorneado derecho, cilíndrico y cónico son ejecutados en un centro detorneado o torno. Esta máquina usa un proceso de “torneado” paraproducir partes que son de forma redonda. El metal es quitado por laherramienta de corte fija, donde toma contacto con la pieza de trabajogiratorio.

Las operaciones de torneado generan una cantidad significante de calor, pero puede ser enfriado fácilmente en la mayoría de los casos.

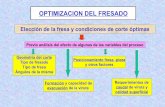

FresadoEl fresado es similar a torneado. La diferencia es que en un fresado, el cortador rota en el lugar de la pieza de trabajo. La herramienta es circular y tiene un numero de dientes. Esta gira sobre su eje, trae los bordes cortantes hacia la pieza de trabajo cuando el trabajo se introduce en la máquina.

Los proceso de fresado disponibles varían, pero los más comunes son fresado de extremo (fig.3), fresado de bloque (fig. 4) y fresado de cara (fig. 5). El tipo de proceso de fresado está determinado por la forma en que la herramienta está unida a la máquina como se puede ver en eldiagrama de abajo.

Debido a que las herramientas de fresado tienen múltiples dientes, cada diente sirve como un borde de cortado y produce una astilla, por lo tanto, el fresado elimina el metal en un alto grado de velocidad. La selección del fluido en la operación de fresado variará dependiendo de la maquinabilidad del trabajo. También se debería notar que en esta operación, es fácil meter el lubricante en la zona de corte.

PerforaciónLa perforación es el proceso usado para hacer o agrandar agujeros redondos en el material. Esta herramienta o taladro o broca de taladro es cilíndrico y está en constante contacto con la pieza detrabajo. El taladro rota mientras ingresa dentro de la pieza de trabajo estacionaria, formando un agujero. (fig. 6)

Hay varias maquinas disponibles que pueden ser utilizados para procesos de perforación. La más usada es la prensa de perforación (fig. 7) . Otras incluyen prensas de taladro de banco, prensas de taladro radial y taladros de mano. Las máquinas para trabajos más extensos incluyen máquinas perforadoras de bandas, máquinas de ejes múltiples, y máquina CNC (con control numérico computarizado). Estas máquinas sostienen tanto la pieza de trabajo como la herramienta, luego las pone juntas para formar los agujeros en la pieza de trabajo.

Una nota sobre la perforación es que la velocidad de corte es un factor muy crítico en la operación. Si se está perforando muy despacio, ésto puede causar agujeros ásperos; por otro lado, si se está perforando muy rápido, ésto puede provocar el desgaste excesivo de la herramienta. Debido al constante contacto entre la herramienta y la pieza de trabajo, los bordes de corte de la herramienta no son fácilmente accesibles para el flujo libre y para la acción de enfriamiento del fluido para trabajar metales.

Cepillado y MoldeadoCepillado: en el cepillado la pieza de trabajo tienen un movimiento de ida y vuelta debajo de la herramienta de corte, la cual alimenta lateralmente un pequeño incremento entre los golpes. (fig.8). Esta operación tiene acción intermitente, la cual permite un cierto enfriamiento entre los golpes.

Moldeado: el moldeado es similar al cepillado excepto que la herramienta se mueve más que la pieza de trabajo. La herramienta de corte alterna, mientras que la pieza de trabajo se mueve lateralmente. (fig.8) Esta operación también tiene acción intermitente, permitiendo que el lubricante haga un poco de enfriamiento entre los golpes.

Pulido La operación de pulido utiliza una herramienta abrasiva usualmente en la forma de un cinturón o una rueda. Las partículas duras, abrasivas están incrustadas en la herramienta, la cual se convierte en miles de bordes cortantes. El proceso saca el metal por rotación de su herramienta abrasiva a alta velocidad, contra la pieza de trabajo. El pulido es primariamente una operación de acabado, usado para producir una buena calidad de superficie y exactitud dimensional del trabajo. Aquí están unos pocos ejemplos de su aplicación: 1) herramienta afilando; 2) eliminación de metal el cual es demasiado difícil para ser hecho con otras técnicas, y 3) acabado y pulido de moldes de fundición. El diagrama que está a continuaciónmuestra dos ejemplos diferentes de pulido.

Golpeteo y RoscadoEl proceso de cortar roscas, si es interno o externo, es conocido como roscado. Cuando los hilos internas son cortadas en agujeros pretaladrados con golpes, la operación se llama golpeteo.

El golpeteo puede llevar mucho tiempo y es impredecible. Sin embargo, hay fabricantes que golpean millones de agujeros por año a alta velocidad. La lubricidad del refrigerante es la llave para la calidad del enroscado y la vida de la herramienta.

Proceso de BrochadoEl proceso de brochado combina desbaste, semiterminado y terminado en un simple paso. La brocha (herramienta de corte) consiste en múltiples dientes cortantes y hace movimientos de tirey empuje a través de la pieza de trabajo. Cada diente saca solo una pequeña parte del trabajo, pero con cada diente que pasa sobre el trabajo, se hace un corte progresivamente más ancho o más profundo (Fig. 12). El brochado puede ser usado en máquinas planas, superficies redondas ocontorneadas, ya sean internas o externas.

Severidad de Operaciones de Máquinas El diagrama mostrado en la Fig. 13, le dará una idea de cuales operaciones de las máquinas son las más severas, cuales son las menos severas, y las operaciones que caen en entre estas. Además del proceso de corte, los metales son también clasificados por su facilidad de maquinabilidad (su facilidad o dificultad para ser maquinado con respecto al efecto que su dureza tiene en la vida de las herramientas y el acabado de la superficie). Estas clases son las siguientes:

Grupo I: metales ferrosos que son fáciles de maquinar (ej. aceros de mecanizados libre)Grupo II: metales ferrosos con maquinabilidad intermedia (ej. aceros aleados)Grupo III & IV: metales ferrosos que son difíciles de maquinar (ej. aceros inoxidables)Grupo V: metales no ferrosos que son fáciles de maquinar (ej. aluminio, bronce con plomo y latón). Grupo VI: metales no ferrosos que son difíciles de maquinar (ej. titanio, níquel)

SEVERIDAD OPERACIÓNMAS

MENOS

Brochado

Golpeteo y Roscado

Rasurado de Engranajes, Forjado y Corte

Taladrado Profundo, Pulido de Roscas

Máquinas de Tornillos Automáticas

Torneado, Cepillado, moldeado, Fresado, Perforado y Pulido

Fig. 13. Severidad de Operaciones de Máquinas

Otro término que podría escuchar nombrar en este campo es grado de maquinabilidad. Este es ungrado asignado a un metal con respecto a su facilidad de maquinado cuando es comparado con suestándar AISI (Instituto Americano de Acero e Hierro) acero B-1112 a 180 pies por minuto. Cuanto más severo sea el proceso y más difícil sea el metal para maquinar, mayor será la necesidad de un aceite de corte efectivo.

Fluidos De Corte FuncionesUn fluido de corte tiene tres funciones. La función primaria de un fluido de corte es lubricación y enfriamiento. Los fluidos deben ser efectivos en ambos casos, lo cual será discutido en breve, conmás detalles. Una función secundaria es la eliminación de virutas: el fluido debería tirar las virutas fuera del área de corte para prevenir la formación de desechos de metal, sobre el trabajo y la herramienta. La tercer función es que el fluido debe proveer una protección contra herrumbrey corrosión tanto para el trabajo como para la máquina.

Lubricación y enfriamiento: La lubricación y el enfriamiento son las funciones más importantesde un fluido para el trabajo con metal. En realidad son dos funciones diferentes, pero las hemos combinado aquí como la función primaria porque tienen igual importancia. De hecho, Ud. escuchará hablar a menudo de fluidos referidos como “lubricantes” o “refrigerantes”. Para que un aceite de corte sea efectivo, la conclusión es ésta el operario debe ser capaz de producir partes

de acuerdo con sus requerimientos en el grado de velocidad más alto posible, sin fallas prematuras de las herramientas, tiempo innecesario de inactividad y chatarra. Al mismo tiempo, el fluido debe proporcionar una precisión consistente y un acabado de superficie apropiado. La lubricación es importante porque en operaciones en máquinas, las fuerzas de cortes producen fricción. Hay un deslizamiento metal con metal que ocurre cuando la herramienta comienza el corte. El fluido debe lubricar continuamente para reducir esta fricción durante el corte. Debe proporcionar una capa de lubricante entre el trabajo y la herramienta para actuar como un elemento de amortiguación. La fricción reducida entre las superficies metálicas de fricción produce un reducido desgaste de la herramienta, una mayor vida útil de la herramienta, cortes más eficientes, una mejora en el acabado de la superficie, una velocidad de corte más alta, menos arrastre sobre el metal, y una reducción en el consumo de energía. La fricción externa (contacto metal con metal) genera alrededor de un tercio del calor del corte. El enfriamiento es una función necesaria para quitar el calor que queda en la herramienta, las astillas y el trabajo. Las operaciones de las máquinas producen calor, y un refrigerante debe controlar las temperaturas de la herramienta y la pieza de trabajo. Cuando las velocidades de corte aumentan, también lo hacen las temperaturas, las cuales pueden producir significativamente efecto sobre la vida útil de la herramienta sin mencionar la parte terminada. Un refrigerante efectivo absorberá el calor y lo sacará de la zona de corte. Esto es por qué los fluidos para trabajos de metal son a menudo referidos como refrigerantes – el nombre hace referencia a su habilidad de quitar el calor del trabajo y de la herramienta. Cuando el refrigerante actúa, las temperaturas se reducen. Cuando el fluido absorbe el calor de la zona de corte, éste entonces fluye hacia el sumidero donde se enfría antes de volver a entrar en la operación. Un enfriamiento eficiente proporcionará los siguientes beneficios y características en la operación de la máquina: temperaturas de herramienta, trabajo y virutas reducidas; previene fallas prematurasde la herramienta; aumenta la vida útil de la herramienta; produce cortes a más alta velocidad; mejora la exactitud del corte; y proporciona mejores acabados de superficies.

Eliminación de virutas: El lubricante no sólo reduce los coeficientes de fricción entre la herramienta y el trabajo, sino que también lo hace entre la herramienta y las virutas que se producen. La viruta se genera durante el corte en la pieza de trabajo. Las pequeñas piezas de metal se mueven alrededor de las superficies de trabajo y de la herramienta, y también frotan entre sí. Además, si hay demasiado calor, las virutas en realidad, se fusionarán a la herramienta causando fallas prematuras en ésta. Un buen fluido quitará las virutas del área de corte, mantendrá la temperatura al mínimo y reducirá la fricción adicional que causan las virutas.

Protección contra herrumbre y corrosión: la tercer función de un fluido de corte es proporcionar protección contra el herrumbre y la corrosión. Es importante que el fluido proteja tanto el trabajo como la máquina. Una máquina y herramienta corroídas causarán fallas prematuras del equipo. Y , obviamente, un fabricante no quiere enviar a un cliente partes que se hayan oxidados por estar en un almacén a la espera de su embarque. En resumen, las funciones de un fluido de corte, la lubricación y enfriamiento son las dos funciones más importantes de un fluido para trabajos de metal. Mucho calor y fricción pueden serperjudiciales para un proceso de mecanizado. Si no se mantiene bajo control, el calor y la fricción harán que las herramientas se ablanden y desgasten, resultando un perjuicio o destrucción de lasherramientas. Las herramientas dañadas producen exceso de tiempo de inactividad y un trabajo de inferior calidad, lo cual se transforma en gastos innecesarios y pérdidas de ganancias. Los niveles de lubricación y enfriamiento que se necesitan varían dependiendo de la severidad de las operaciones y del tipo de maquinabilidad del metal. Diferentes fluidos proporcionan diferentes grados de lubricación y enfriamiento, lo cual es discutido más adelante.

Tipos de fluidosLos aceites de corte entran en cuatro categorías:

1. Aceites puro (no emulsionable)

2. Aceites solubles (emulsionable)

3. Semi- sintéticos

4. Sintéticos

Aceites Puros. En la mayoría de los casos, estos fluidos tienen las mejores propiedades de lubricación, pero están faltando en el área de enfriamiento. Ellos no emulsionan con agua, y son usados principalmente en baja velocidad, operaciones pesadas y en máquinas más viejas diseñadas para usar sólo aceites puros. En operaciones de tarea pesada, estos aceites son usualmente elegidos por sobre los aceites solubles en agua, porque los solubles carecen de las excelentes características lubricantes de un aceite puro.

Aceites solubles. Estos fluidos emulsionan con agua para mejorar las propiedades refrigerantes.El agua es el mejor refrigerante conocido, pero usado solo, tiene muy pocas propiedades lubricantes, y causa herrumbre y no penetra bien. Como mencionamos antes, el aceite, por otro lado es el mejor lubricante conocido, pero carece de propiedades refrigerantes. Entonces cuando las dos se mezclan entre sí, se tiene lo mejor de ambos: el aceite lubrica y proporciona proteccióncontra la corrosión mientras que el agua enfría. Los aceites solubles son usualmente los mejores para operaciones de maquinarias en trabajos ligeros y moderados.

Semi-sintéticos. Estos fluidos contienen una pequeña cantidad de aceite mineral para mejorar las propiedades lubricantes del fluido. Generalmente, el contenido de aceite mineral es poco, y losfluidos contienen una gran cantidad de agua. Los semi-sintéticos tienden a tener una amplia gama de aplicaciones, y son usualmente fluidos de trabajos moderados. (También conocidos como “fluidos semi químicos”).

Sintéticos: Estos fluidos no contienen aceite mineral. Algunos contienen agua para solubilidad, y otros son emulsiones de lubricantes derivados sintéticamente, por ej., glicoles, ésteres, aminas, ácidos grasos u otros orgánicos. Los fluidos de corte sintéticos son los más adecuados para aplicaciones en cortes de trabajo pesado y en metales difíciles de maquinar. (También referidos como fluidos “químicos”.)

Elección del fluido apropiadoEl fluido apropiado desempeña un mejor papel en la eficiencia de la operación de corte. Se puede reducir las velocidades de corte y alimentación, pero luego la productividad es sacrificada. Por otra parte, si los niveles de producción se mantienen en la velocidad requerida, se reduce la vida útil de la herramienta y el resultado final es un producto de menor calidad. La respuesta: reducción de la fricción y la temperatura en la zona de corte con el correcto lubricante/refrigerante. Más abajo hay una lista de criterios a considerar cuando se elige un fluido de trabajo de metal.

1. Maquinabilidad

2. Compatibilidad

3. Estabilidad

4. Aceptabilidad.

5. Disposición/reciclabilidad

6. Rentabilidad

Maquinablilidad: Se relaciona con la habilidad de un fluido para generar las especificaciones requeridas (forma, medida y acabado) de la parte, mientras que al mismo tiempo se logra la vida útil necesaria de la herramienta. Como hemos debatido antes, las propiedades de lubricación y enfriamiento de un fluido son una de las más importantes consideraciones. La lubricación es una prioridad cuando se trata de metales blandos, tales como aluminio. Una buena lubricación de bordes va a impedir la soldadura de la herramienta a la pieza de trabajo durante el proceso de eliminación de metales. Pero la lubricación de los fluidos debe ser consistente. La consistencia se puede mantener diariamente monitoreando el fluido, entonces la concentración recomendada sigue igual en una base regular. Las aplicaciones más difíciles podrían necesitar más propiedades de lubricación. (Por ej. un aceite puro) mientras que un mecanizado a alta velocidad podría requerir más propiedades refrigerantes

(aceite soluble). Como mencionamos antes, el aceite lubrica mejor que el agua; pero el agua enfría mucho mejor que el aceite. Dependiendo de la severidad de la operación, las herramientas que están siendo usadas, y el tipo de material que esta siendo maquinado, un fluido diferente debe ser elegido para lograr los mejores resultados para cada parte producida. Pero esto usualmente no es práctico porque el fabricante estaría teniendo en stock demasiados fluidos diferentes. Un fabricante usualmente seleccionará uno de tres fluidos que hacen un buen trabajo en todas las partes que produce. El usuario podría no obtener los mejores resultados en su trabajo, pero una cantidad menor de fluidos a mano es más práctico, y él será capaz de realizar satisfactoriamente todos sus trabajos para las especificaciones de la pieza.

Compatibilidad: Esta es otra consideración importante cuando se selecciona un fluido. El aceite de corte debería ser capaz de maquinar una amplia gama de metales, además de resistir el crecimiento de bacterias e inhibir la corrosión en el trabajo y la herramienta a la vez. ¿Qué es lo bueno que hay en un montón de piezas terminadas y de calidad que se oxidaran cuando se guardan en almacenes a la espera de ser embarcadas?. La compatibilidad es una consideración muy crítica cuando se trata de aceites solubles desde que son diluidos con agua, y el agua es una causa muy importante de corrosión.

Estabilidad: Otra propiedad crítica, especialmente en aceites solubles, es la estabilidad de fluidos. La emulsión debe permanecer estable. No se debería ver crema o formaciones aceitosas en la parte de arriba del fluido. Además, la facilidad de disolución puede ser importante. El aceite debería mezclarse completa y rápidamente, sin gelificarse, cuando se lo mezcla con agua. Con fines de almacenamiento, los fluidos de corte no se deberían separar, por al menos, seis meses. Observar la separación.

Aceptabilidad: la aceptabilidad de un fluido está determinada por la complacencia del operador de la máquina para aceptar el fluido. ¿Afecta su piel? ¿Tiene un olor agradable? ¿El fluido es no tóxico?. Naturalmente, si un aceite de corte no conduce a la seguridad del trabajador, no va a ser bien recibido. Los fluidos deberían ser no tóxicos, no deberían causar dermatitis u otras irritaciones de la piel, no deberían producir niebla, debería oler relativamente bien, no debería seruna molestia para su uso. Por ejemplo, la formación de espuma puede ser molesto para el operador porque si se forma en el tanque, podría interferir su visión del área de trabajo. Ademas, el fluido no debería dejar residuos en las partes o equipos que son difíciles de limpiar.

Disposición y /o reciclabilidad: ¿Cuán fácil es la eliminación de un fluido usado? ¿La eliminación del aceite usado, es un rentable? ¿ Puede ser reciclado el lubricante usado? ¿El reciclado es rentable? Éstas son toadas las preguntas que el usuario debe hacer cuando elige un fluido de corte.

Rentabilidad: el precio de compra del fluido, los costos de eliminación, y su impacto en otros costos de producción (vida útil de herramientas, tiempo de inactividad, etc.) determinan su rentabilidad global o el retorno financiero por una operación. La idea del uso de fluidos para trabajos en metal en el primer lugar es minimizar y controlar los gastos generales, involucrados en las partes del mecanizado. Un aceite de corte efectivo asegurará que la vida útil de las herramientas alcance su expectativa de vida, minimizará el tiempo de inactividad, y alcanzará las especificaciones apropiadas de las piezas que están siendo maquinadas. En términos simples y básicos, el propósito del fluido para trabajos en metal es disminuir, no aumentar, los costos generales del proceso de maquinación.

Línea de Fluidos de corte MUSCLE-CUTTM

La línea de productos Muscle-CutTM consiste en fluidos de corte para manipular una amplia gama de operaciones de maquinaria. A continuación hay un breve resumen de cada uno. Para las especificaciones típicas de cada producto, por favor dirigirse a la Hoja de Datos de Productos de fluidos.

Muscle-CutTM Aluminium PlusTM

Este fluido es multiuso, principalmente diseñado para mecanizado liviano en acero de mecanizadolibre de operación liviana, aluminio, magnesio y sus aleaciones. Puede también ser usado en pulido para acabado de superficies mejoradas en metales ferrosos y no ferrosos.Aluminiun PlusTM, proporciona funciones excelentes de enfriamiento y lubricación, también una excelente protección contra herrumbre. Es transparente, por lo tanto la visibilidad del proceso es posible para el operador. Los acabados de superficie mejorados también son consecuencia del usode este producto.

Muscle CutTM Extra StrengthTM Este es un producto de sulfuro activo que está fortificado por aditivos grasos. Extra StrenghtTM fue diseñado para operaciones difíciles, tales como fresado, brochado, roscado, golpeteo y perforado de metales moderados a metales difíciles. La combinación de sulfuro y aditivos grasos aumenta las características de humectación, las cuales dan como resultado mejores acabados de superficies. Muscle CutTM Extra StrengthTM proporciona excelentes propiedades anti-desgaste y anti soldaduras, humectación y acabados metálicos. También inhibe la herrumbre y corrosión. Siendo de color oscuro, no hay visibilidad de proceso con este producto. El sulfuro es un aditivo excelente de extrema presión porque permanece activo aun a muy altas temperaturas. En aproximadamente 1100°F (593,33 °C), el sulfuro reacciona con el metal recién cortado para formar una capa lubricante sólida. Esto es por qué el sulfuro es tan ventajoso en aplicaciones en tareas pesadas. La única desventaja es que el sulfuro activo tiende a manchar. Sinembargo, los aditivos grasos incluidos en el producto tienden a mantener al ínimo el efecto de la tinción.

Muscle CutTM Power Cutting OilTM

Este producto proporciona una funcionalidad dual al usuario. Puede ser usado como un aceite de corte de máxima resistencia o como un aditivo refrigerante complementario al fluido de corte insoluble existente para un amplio rango de aplicaciones. Su formulación está basada en tecnologías de multiples trabajos con metales – agentes de unión iónicos, agentes de extrema presión y agentes de mejoramiento de la lubricidad – y contiene inhibidores de herrumbre y corrosión. Power Cutting OilTM extiende la vida útil de las herramientas, reduce las temperaturas de la cabeza de la herramienta y de la superficie de metal, aumenta la velocidad del corte y las tasas de producción, mejora el acabado de la superficie, proporciona más extracción de metal por corte y visibilidad de procesos. Una de las razones de que este fluido tenga excelente propiedades a extrema presión se debe a lainclusión de compuestos de cloro en su fórmula. El cloro es el aditivo EP más ampliamente usado y es una opción muy práctica para refrigerantes. Se ha sabido demostrar mejoras significativas enel rendimiento del corte. Usualmente, se le agrega a un soporte, tal como parafina clorada en el caso de Power Cutting OilTM, y se activa en la zona de corte cuando alcanza temperaturas de o porencima de 400ºF (204,44 °C). El cloro permanece activo con la superficie de metal hasta aproximadamente 1100ºF (593,33 °C), durante dicho tiempo forma cloruros de metal que actúancomo una capa lubricante en las superficies del metal del trabajo y de las herramientas.La única desventaja para la tecnología del cloro son los conceptos erróneos en la industria sobre los componentes del cloro. Los compuestos clorados son clasificados como de cadenas cortas, medias y largas. En los Estados Unidos, sólo los compuestos de cadena corta son una preocupación. Su uso es regulado y monitoreado a través del Toxic Release Inventory (Inventario de Liberación Tóxica). Por otro lado, la parafina clorada es de la variedad de cadena larga y no está regulada. Debido a esta confusión, algunas personas creen que el uso de parafinas cloradas transformará su fluido usado en residuos peligrosos. Sin embargo, este no es el caso. El EPA considera que el aceite usado es peligroso si su contenido de cloro excede 1000 ppm. Pero si el usuario puede mostrar que el cloro vino de una fuente de parafina clorada, no se considerada peligroso.

Aceite de corte soluble Muscle CutTM

Este es un aceite de corte soluble de uso general diseñado para emulsionar fácilmente y formar una emulsión estable. El biocida en su formula, previene una amplia variedad de organismos que se forman en el depósito de la máquina y los sumideros. El Aceite de corte soluble Muscle CutTM está recomendado para pulido y aplicaciones de maquinarias, donde el enfriamiento y la protección contra herrumbre es una gran preocupación. Otras características del producto incluyen: excelente habilidad anti espuma, excelentes propiedades refrigerantes, se quita con chorro de agua, proporciona protección contra el herrumbre en las piezas y el equipo, es de apariencia blanco lechoso (proporciona visibilidad del proceso), y puede ser usado para una amplia gama de aplicaciones. Para mecanizado ligero de acero de dureza blanda a mediana, la proporción de emulsión típica es 20:1. En las operaciones de pulido que requieren un excelente enfriamiento y una proporción masbaja de emulsión, mexclar a 40:1.

Muscle CutTM 3-in-1 Cutting OilTM

Una gran característica de este producto es su funcionalidad de triple propósito. Es un lubricante para la herramienta de máquina, un lubricante para el sistema hidráulico, más el fluido de corte. El uso de un aceite elimina la dilución de los aceites lubricantes por el fluido de corte, el cual ocurre típicamente, en máquinas de tornillos automáticas, cuando podrían producirse fugas de unsistema a otro. Su fórmula utiliza un agente sintético de extrema presión, también aditivos anti bruma e inhibidores de herrumbre/corrosión. No hay sulfuro, por lo tanto el producto no mancha. 3 en 1 es un fluido transparente, de color claro, por lo tanto, la visibilidad del proceso es proporcionado para el operador. Es un anti niebla (5mg/m máximo), y también previene herrumbre, corrosión y acumulación de barniz. Las aplicaciones típicas de este producto incluyen: metales ferrosos y no ferrosos, tales como acero bajo en carbono, cobre, latón, y sus aleaciones, mecanizado suave a leve, y aplicaciones demaquinas de tornillos, tales como perforadoras, sierras, taladros y tornos.

Seguridad Para El TrabajadorDermatitisLa dermatitis de los empleados es una queja común en algunos de los talleres metalúrgicos. La dermatitis es una inflamación de la piel causada por la exposición constante a aceites, alergénicosde la piel u otros irritantes. Los síntomas están a menudo, en la forma en que se irrita, se quiebra, se agrietan y se secan las manos. Uno de los principales trastornos de la piel relacionados con el trabajo es la dermatitis de contacto, y puede afectar negativamente la moral del trabajador. Hay algunas causas diferentes de dermatitis de contacto: 1. La piel se seca con aceites de corte. 2. Las astillas de metal en los aceites de corte. 3. La presencia de bacterias; y 4. Aditivos de prevención de rancidez encontrados en algunos fluidos.* La piel actúa como una barrera, protegiendo el cuerpo contra infecciones y sustancias irritantes (como algunos aceites de corte). Cuando se habla de que la piel se seca nos referimos a que la piel se reseca y se agrieta porque sus aceites protectores han sido disueltos. No entraremos en tecnicismos aquí, pero la piel está hecha de 3 capas. La capa de arriba es la barrera para las capas más sensibles que están debajo. Cuando se expone frecuentemente a los aceites de corte, se seca y se agrieta lo cual permite que los irritantes pasen fácilmente a través de las otras capas. La dermatitis leve usualmente sólo afecta la capa de piel de más arriba. Una cantidad aún más grande de inflamación ocurre cuando se ven involucradas las dos capas de más abajo.Existen formas de prevenir la dermatitis como:

1. Limpieza de los trabajadores.

2. Guantes de protección y cremas.

3. Limpieza de los equipos.

4. Filtración de líquidos en línea.

5. Reacondicionamiento de fluidos.El agua desionizada es usada por los fabricantes para evitar quejas de los trabajadores por la dermatitis.

Inhalación de vaporesUna exposición secundaria ocupacional es la inhalación de vapores de aceites de corte. Los vapores pueden ser generados por rociar el fluido o de los vapores creados por las temperaturas de corte. El siguiente tópico discutido es la extensión de vida del refrigerante. Lo mencionamos aquí porqueel monitoreo de los fluidos no sólo tiene beneficios inmediatos de extensión de la vida útil del refrigerante, sino que también puede reducir los problemas de salud ocupacionales en el taller.

Extensión de la vida útil del refrigeranteComo algunos otros tipos de lubricantes o aceites, los fluidos de trabajo de metal pierden su efectividad cuando se usan. Los refrigerantes se deterioran con el uso; ellos recogen las virutas de metal y otras sustancias extrañas; las concentraciones cambian; el aceite atrapado se aumenta; y las bacterias crecen. Controlando los fluidos, las piezas de calidad más consistente pueden ser producidas por aumento de la productividad. Los peligros para la salud también se reducen con un mejoramiento del medioambiente de trabajo para los empleados. Además, la vidade los refrigerantes se extenderán, reduciendo así el tiempo de inactividad, costos de eliminación y de nuevos fluidos.

La vida útil de los fluidos puede extenderse por: 1. Eliminación de compuestos químicamente reactivos.

2. Eliminación de sustancias extrañas que podrían interferir con las funciones del refrigerante.

3. Eliminación de organismos que degradan el fluido.

4. Eliminación de sustancias que crean el hábitat para organismos destructivos.

5. Iniciación de un programa de gestión de refrigerante.

Un programa de mantenimiento de refrigerante es un gran beneficio para algunas fabricas si es implementado apropiadamente. El programa debería incluir el monitoreo de los niveles de pH, concentración de fluidos, aceite atrapado, sólidos suspendidos, alcalinidad y recuentos de bacterias.

pH- La calidad de un refrigerante puede deteriorarse rápidamente si el pH cambia. Puede tambiéncausar corrosión e irritación de piel de los empleados. El rango de funcionamiento adecuado para un pH de un refrigerante es usualmente 8,5 a 9,0. Manteniendo estos niveles se minimizará la corrosión y el crecimiento de las bacterias. Un buen indicador de la calidad del fluido es una lectura consistente del pH.

Concentración de fluido- Esto es especialmente verdadero con los fluidos solubles. El monitoreo de la proporción refrigerante / agua para asegurarse de que permanece constante, es fundamental. Mucha cantidad o muy poca de uno o de otro hará que el fluido no funcione apropiadamente, dando como resultado una reducción en la vida de la herramienta o el uso de más refrigerante del que es necesario actualmente. Un refractómetro es un instrumento que puede medir la proporción de refrigerante / agua. Es relativamente barato, y fácil para usar.

Aceite atrapado- Este es el aceite usado de la superficie de trabajo o del equipo. Aquí hay algunos ejemplos de donde podría venir el aceite atrapado: fluido hidráulico, lubricantes, aceites de caja de cambios, etc. Los aceites atrapados hacen que un fluido se deteriore más rápidamente,y también promueven el crecimiento de bacterias. Los dispositivos de filtrado y espumaderas de aceite pueden ser usados para quitar el aceite atrapado del fluido del trabajo con metales.

Sólidos suspendidos- estos pueden ser virutas de metal, o hilos del proceso de corte, o alguna otra sustancia extraña que de algún modo hace su camino hacia el fluido (ej. una envoltura de caramelo que un empleado arroja al sumidero). Al igual que el aceite atrapado, los filtros y las espumaderas de aceite pueden quitar tales materiales del refrigerante.

Alcalinidad- La alcalinidad del refrigerante puede cambiar si hay una acumulación de demasiados minerales, tales como calcio y magnesio. Esto usualmente ocurre con aceites solubleso semi sintéticos, donde el contenido mineral del agua que se usa es demasiado alto. Los problemas de alcalinidad pueden ser resueltos monitoreando la dureza del agua, o como algunos talleres lo hacen, usando agua desionizada .

Recuento de bacterias- El crecimiento bacterial pude producir rancidez, que a su vez provoca la eliminación temprana de fluidos y problemas de salud en empleados. Los biocidas se añaden a algunos fluidos para prevenir olores. El monitoreo de bacterias puede prevenir la corrosión y olores rancios, extender la vida útil del fluido y reducir el tiempo de inactividad causado por líneasy filtros obstruidos. El control del crecimiento microbial puede ser hecho filtrando y reciclando fluidos regularmente. Además, áreas de la máquina difíciles de limpiar tales como grietas y esquinas, crean un lugar donde a las bacterias les gusta crecer y vivir. Estas áreas deberían ser eliminadas si fuera posible, y las máquinas deberían ser bajadas y limpiadas a fondo al menos una vez por año.

Glosario De Términos

Acabado de superficie: las irregularidades de la superficie en la pieza de trabajo usualmente semide en términos de altura y espaciamiento.

Aceite atrapado: el aceite en una mezcla de fluido de trabajo con metal pero no viene del fluido.Usualmente viene de los sistemas de lubricación y las fugas.

Adhesión: la fuerza molecular existente en el área de contacto entre superficies diferentes que los mantiene unidos.

Afilado: el proceso de quitar una pequeña cantidad de metal de la superficie a través del uso de piedras abrasivas para obtener el acabado deseado o cerrar tolerancias

Agente humectante: un químico agregado a un fluido que facilita el esparcimiento del fluido sobre una superficie.

Alcalinidad: la concentración de alcalino en una mezcla.

Aleación: un metal hecho o dos o más metales combinados en un sólido (otro metal). La aleación que resulta tiene diferentes propiedades que las que tienen individualmente los dos metales que formaron la aleación.

Alimentación: el ritmo al cual la herramienta de corte se mueve a lo largo de la pieza de trabajo(o viceversa)

Amoladora de banco: una amoladora que está montada en un banco o mesa.

Antiespumante: un químico agregado a un fluido de trabajo con metal para prevenir espuma.

Arenado: un proceso que sopla arena, a una presión muy alta, sobre el metal para limpiar su superficie.

Bacteria: organismos microscópicos, esféricos, en forma de barra o en espiral.

Biocida: un químico agregado a un fluido de corte para prevenir el crecimiento de bacterias.

Brocha: una herramienta de corte dentada, con diferentes formas de dientes para dar una superficie áspera, semi- acabada o acabada.

Brochado: un proceso para mecanizado de superficies planas, redondas y contorneadas, interna o externamente.

Carro: la parte de una máquina que lleva a una herramienta de corte hacia atrás y adelante

Chatarra: exceso de material o material de desecho generado durante el proceso de corte.

Cloruro: una sal de ácido clorhídrico

Conductividad: la propiedad de conducir calor o electricidad

Control Numérico Computarizado: un sistema automatizado que utiliza una computadora paraprogramar la secuencia de las operaciones necesarias para producir una pieza.

Corrosión: oxidación de un metal; podría incluir herrumbre, manchas, picaduras y bordes.

Corte: un proceso que corta hojas de metal en tiras finas

Deformación: dar una nueva forma al metal

Densidad: masa por unidad de volumen. (Calculado dividiendo la masa del material por su volumen).

Dermatitis: inflamación de la piel

Desbarbar: el proceso de eliminación de rebabas a través de varias técnicas de acabado

Desbaste: mecanizando a una velocidad rápida cuando la calidad del acabado de superficie no esimportante.

Desgaste: disminuir gradualmente por rozamiento o deslizamiento.

Dientes de acabado: dientes en una brochadora que produce un acabado de superficie más suave.

Ductilidad: una propiedad del metal que se refiere a la habilidad del metal para ser martillado, estirado o enrollado sin romperlo.

Dureza (agua): el contenido de calcio y magnesio en el agua.

Dureza(metal): la habilidad de un metal para resistir permanentes deformaciones y maquinado.

Elasticidad: la propiedad del metal que permite que su forma cambie en respuesta a una fuerza,luego que vuelva a su forma original cuando se le quita la fuerza.

Escariado: el proceso de acabado de un agujero hecho.

Escariador: una herramienta de corte que quita una pequeña cantidad de metal cuando agranda,suaviza un agujero existente.

Estría: una ranura en una herramienta de corte para proporcionar una fácil eliminación de virutasy permitir que el fluido alcance el área de corte.

Fatiga: se refiere a la tendencia del metal para romperse bajo presión.

Ferroso: se refiere a las aleaciones basadas en hierro (contiene hierro como principal ingrediente).

Forjado: el proceso de cortar los de diente de engranaje con un quemador. El engranaje y el quemador rotan juntos durante la operación de corte.

Formas en metal: el proceso de alteración de la forma del metal sin producir virutas.

Fragilidad: una propiedad del metal que se refiere a la dureza y rigidez que tiene, pero muy poco resistencia a la tracción; si el metal es frágil, se rompe fácilmente con muy poco moldeo.

Fresado de banda: el proceso de usar dos o más cortadores para maquinar varias superficies al mismo tiempo

Fresadora de montaje: cuando se usan dos o mas cortadores para hacer muchas operaciones de fresado a la vez.

Fusibilidad: la propiedad de un metal que le permite convertirse de sólido a líquido cuando se le aplica calor.

Golpeteo: el proceso de cortar roscas de tornillo internas en un orificio pretaladrado.

Herrumbre: óxido hidratado de hierro.

Hilo de rosca: una operación donde se aplica el hilo a un tornillo enrollándolo entre dos placas ranuradas o entre troqueles circulares giratorios.

Laminación: el proceso de formación de metal alimentándolo a través de una serie de rodillos.

Lubricación de bordes: una delgada capa de lubricante que se adhiere a las superficies metálicas por atracción molecular

Maleabilidad: La naturaleza del metal que permite que se sea presionado (martillado o enrollado) en otras formas sin romperse.

Maquinabilidad: se refiere a la facilidad o dificultad del material para ser maquinado debido a sudureza.

Máquina de tornillo automática: una variación del torno diseñado para producción de alta velocidad y alto volumen de pequeñas piezas.

Mecanizado de banda: un proceso de corte de metal que usa una hoja de sierra continua.

Metal base: el metal principal de una aleación.

Moleteado: el proceso de prensar diamante o patrones de línea sobre una superficie de metal, elcual es hecho para mejorar la apariencia y/o proporcionar un mejor adherencia en la pieza.

Moletos: los rolos usados para hacer presión en el proceso de moleteado.

No ferroso: un metal que no contiene hierro o tiene muy poco.

Perforación: un proceso en el cual una herramienta de corte es usada para agrandar agujeros

Perforación de cañones: un proceso de perforación usado para producir agujeros profundos y precisos.

Perforado: el proceso de corte o agrandamiento de agujeros usando una herramienta que está afilada en su punta.

Plantilla: un dispositivo que guía a una herramienta de corte a lo largo de la pieza de trabajo, para que todas las partes sean producidas uniformemente.

Plegado: un proceso de uso de polvo muy fino y abrasivo o harina para terminar las superficies de la pieza de trabajo.

Prensa taladradora: una máquina que rota un taladro contra la pieza de trabajo, la cual está quieta, para producir agujeros.

Pulido: El proceso por el que rota una rueda abrasiva o cinturón contra la pieza de trabajo para quitar el metal Pulido de arrastre: un proceso de pulido desarrollado en un paso simple con un corte inusualmente grande y profundo.

Pulido de forma: el proceso en el cual la rueda de pulido toma forma para producir el contorno requerido del trabajo.

Pulido sin centro: un proceso en el cual el trabajo es alimentado automáticamente entre una rueda de alimentación y una rueda de pulido.

Pulidora de pedestal: una máquina pulidora que está sobre un pedestal, el cual está asegurado al piso.

Pulidora de Precisión: Un proceso de acabado donde se saca una pequeña cantidad de materialpara hacer un acabado de superficie suave y apropiado

Punzón: una herramienta de máquina usada en cortes de roscas internas

Quemador: una herramienta diseñada para cortar dientes de engranaje continuamente.

Rancidez: se refiere a un mal olor que podría formarse en el fluido del trabajo de metal, el cual es causado usualmente por bacterias.

Ranurado: un proceso en el cual un cortador delgado hace cortes, pero solo parte del camino, a través de la pieza de trabajo

Rebaba: un borde afilado que permanece en el metal después del maquinado.

Reelaboración: El proceso de reparar partes defectuosas.

Refractómetro: Un instrumento óptico usado para determinar el índice de refracción de un fluidopara controlar su concentración.

Resistencia: una propiedad del metal que refiere a su fuerza y durabilidad; su resistencia a ser roto o cortado

Resistencia a la tracción: la máxima presión que puede soportar un metal.

Roscado: el proceso de labrar la rosca de tornillo

Templado: el proceso de calentamiento del metal, luego su enfriamiento lentamente para eliminar las tensiones e inducir la suavidad.

Temple: el proceso de enfriamiento del metal calentado rápidamente sumergiéndolo en líquido o gas para impartir dureza al material.

Torno Torrent: un torno que tiene un portaherramientas de seis caras que sostiene diferentes herramientas y rota para proporcionar la herramienta apropiada para un proceso en particular.

Trabajo: La pieza de metal que está siendo maquinada. También llamada pieza de trabajo.

Trabajo en metal: el proceso de hacer objetos a partir del metal.

Vida útil de la herramienta: el tiempo en que una herramienta cortará satisfactoriamente.

Viruta: una sección de metal quitada de la pieza de trabajo cuando esta siendo maquinado.

PUBLICACIONES DE LA INDUSTRIA American Machinist, (maquinista americano) 1300 E 9th Street, Clevelan, OH 44114-1503. Tel.: 216 -696 7000. Fax: 216-931-9524. Web site: www.americanmachisist.com

Cutting Tool Engineering, (Ingeniería de Herramienta de Corte) 400 Skokie Blvd., Suite #395, Northbrook, IL 60062. Tel: 847-498 9100. Fax: 847-559-4444. Web site: www.ctemag.com

Machine Shop Guide (Guía de Talleres Mecánicos): Tel. 973-497-7555. Fax: 973-497-7556. Web site: www.machineshopguide.com

Modern Application News (Noticias de Aplicaciones Modernas): Web Site: www.modernapplicationsnews.com

Modern Machine Shop (Taller Mecánico Moderno), 6915 Valley Avenue, Cincinati, OH 45244-3029. Tel: 513-527-8800. Fax: 513-527-8801. Web site: www.mmsonline.com

Automatic Machining Magazine (Revista de Máquinas Automáticas), 1066 Gravel Road, Suite 201, Webster, NY 14580. Tel: 585-787-0820. Fax 585-787-0868. Web site: www.automachmag.com

REFERENCIAS Byers, Jerry P. (1994). Metalworking Fluids (Fluidos para Trabajos con Metales). New York: Marcel Dekker,Inc.

Del Ross, James (Septiembre de 2001). Protecting the Hand-Skin Barrier in the Workplace.Occupational Heatlh & Safety (Protector de la Barrera de Piel de la Mano en el Lugar de Trabajo. Seguridad y Salud Ocupacional), 116-120.

Esford, Dennis (Enero de 2000). Thread Heads. Cutting Tool Engineering (Hilos de Rosca. Ingeniería de Herramientas de Corte), 52 (Online) disponible www.ctemag.com/article/viewarticle.asp?article_ID=97, 2 de abril de 2003.

Hentz, Meghan and N. J. Salamon. Material Removal Processes: Machining Processes (Procesos de Eliminación de Materiales: Procesos Maquinados). (Online) Disponible http://www.esm.psu.edu/courses/emch13d/design/design-tech/manufacturing/mapuf_8.html, 13de marzo de 2013.

Industrial Distribution. Keeping the Cutting Edge. (Distribución Industrial. Manteniendo la vanguardia) (Online) Disponible www.findarticles.com/cf_0/m3263/11_89/67341273/print,jhtml, 11 de julio de 2003.

Institute of Advanced Manufacturing Sciences and Waste Reduction and Technology Transfer Foundation. Shop Guide to Reduce the Waste of Metalworking Fluids (Instituto de Ciencias Avanzadas de Fabricación y Fundación para la Reducción del Desgaste y Transferencia de la Tecnología. y Guía de Talleres par Reducir los desechos de los Fluidos en Trabajos con Metales) . (Online) Disponible www.techsolve.org/pdf/m_fluidspdf, 24 de marzo de 2003.

Integrated Publishing. Aircraft Mechanis (Publicación Integrada. Mecanismo de la Aeronave)(Online) Disponible www.tpub.com/air, 20 de mayo de 2003.

Minnesota Technical Assistance Program Developing a Coolant Maintenance Program for Machining Operations (Programa de Asistencia Técnica Minnesota. Programa de Desarrollo de un Refrigerante de Mantenimiento para el Mecanizado). (Online) Disponible www.mntap.umn.edu, 13 de marzo de 2003.

Ohio Environmental Protection Agency. Extending the LIfe of Metal Working Fluids (Agencia de Protección del Medio Ambiente. Extendiendo la vida de los Fluidos de Trabajo de Metal). (Online) Disponible http://www.p2pays.org/ref/01/00072.htm, 19 de marzo de 2003.

Sluhan. William (octubre de 1995). Cool Talk: Selecting Coolants, Why and How. Cutting Tool Engineering (Charla Fresca: Seleccionando Refrigerantes, Cómo y Por qué. Ingeniería de Herramientas de Corte). 47,7 (Online) Disponible www.ctemag.com/article/viewarticle.asp?article_ID=190, 2 de abril de 2013.

Walker, John R. (2000). Machining Fundamentals From Basic to Advanced Techniques (Fundamentos de Mecanizado de Técnicas Básicas a Avanzadas). Illinois: The Goodheart-Willcox Company.Inc.