ANÁLISIS DE RIESGOS DE OPERABILIDAD EN LOS TAMBORES DE …

Transcript of ANÁLISIS DE RIESGOS DE OPERABILIDAD EN LOS TAMBORES DE …

1

ANÁLISIS DE RIESGOS DE OPERABILIDAD EN LOS TAMBORES DE LA UNIDAD DE COQUIZACIÓN RETARDADA DE UNA REFINERÍA EN LA REGIÓN CARIBE COLOMBIANA, MEDIANTE EL MÉTODO DE HAZOP

KELLY JOHANA COGOLLO PABÓN DAYANNA CASTILLO VASCO

UNIVERSIDAD SAN BUENAVENTURA FACULTAD DE INGENIERÍA

PROGRAMA DE INGENIERÍA QUÍMICA CARTAGENA DE INDIAS D. T. y C.

2019

2

ANÁLISIS DE RIESGOS DE OPERABILIDAD EN LOS TAMBORES DE LA UNIDAD DE COQUIZACIÓN RETARDADA DE UNA REFINERÍA EN LA REGIÓN CARIBE COLOMBIANA, MEDIANTE EL MÉTODO DE HAZOP

KELLY JOHANA COGOLLO PABÓN DAYANNA CASTILLO VASCO

Trabajo de grado presentado como requisito para optar al título de Ingeniero Químico.

UNIVERSIDAD SAN BUENAVENTURA FACULTAD DE INGENIERÍA

PROGRAMA DE INGENIERÍA QUÍMICA CARTAGENA DE INDIAS D. T. y C.

2019

3

Nota de Aceptación:

Director del Comité de Evaluación

Jurado 1 del Comité de Evaluación

Jurado 2 del Comité de Evaluación

Cartagena de Indias D.T. y C., 2 de agosto de 2019.

4

DEDICATORIA A nuestros padres Katherine Vasco, Albeiro Vasco y Álvaro Cogollo, Nelza Pabón. Siempre nos esforzamos por corresponder al amor y cariño de aquellos que nos aman. A veces lo logramos; la mayoría de las veces, no. Entonces, nos enfrentamos a una gran pregunta: ¿Cómo podemos pagarle a aquellos que más que dártelo todo, se han entregado a sí mismos? ¿Cómo saber que estás dando lo suficiente? Es entonces, cuando te acercas a una gran constatación: aquellos que te aman de verdad no esperan nada a cambio que no sea verte y hacerte feliz. Pero esto, en lugar de tranquilizarte, aumenta tu deseo de amarlos y darles lo mejor de ti. Pero siempre aparece nuestra debilidad y limitación, nuestra triste imperfección, que hace dudar a quienes amamos de nuestro amor hacia ellos. Entonces, volvemos al principio: ¿Cómo corresponder al amor que nos ha sido dado? Creo que sólo podemos intentarlo. Y estas palabras de agradecimiento son precisamente eso: un intento por pagar esa deuda insalvable de amor que tenemos con estas personas que han dado tanto de sí para nosotras. Decir gracias es muy pobre, pero no queremos despreciar esta ocasión para agradecer a Katherine y Albeiro Vasco, Álvaro Cogollo y Nelza Pabón el ayudarnos a construir nuestro camino, y por mostrar que el amor todo lo puede, todo lo soporta, todo lo espera y todo lo vence, incluso la muerte. De seguro esto se queda pequeño ante la inmensidad de su entrega, pero espero que dedicarles este trabajo que requirió tanto esfuerzo, sirva como testimonio de nuestra intención de esforzarnos por amarlos cada día de nuestras vidas, hasta la eternidad. Con todo el amor que nos es posible.

Dayanna Castillo Vasco Kelly Cogollo Pabón

5

AGRADECIMIENTOS

« Más valen dos que uno solo, pues obtienen mayor ganancia de su esfuerzo. Pues si cayeren, el uno levantará a su compañero; pero ¡ay del solo que cae!, que no tiene quien lo levante» Eclesiastés 4, 9-10.

En una manifestación sincera de afecto, deseo agradecer a aquellos que sumaron esfuerzos para que la

concreción del presente trabajo sea hoy una realidad, especialmente a quienes estuvieron ahí para levantarme o impulsarme en los momentos en que más lo necesité.

A Dios en primer lugar, quien hoy me permite dar un paso más en la realización de mi proyecto de vida y

quien me acompañó y me acompaña en los momentos en que más me siento sola.

A mis compañeras de trabajo, por dar todo de ellas para que esté trabajo sea hoy un producto de excelencia.

A nuestra tutora Juliana Puello, por su sabia orientación y todo el compromiso que demostró durante la

realización de este proyecto de grado.

A mis docentes que aportaron con vocación amorosa a mi formación profesional.

A mis amigos y familiares, por su cariño y afecto desinteresado. Gracias doy a Dios por ser ángeles en mi vida.

Dayanna Castillo Vasco Kelly Cogollo Pabón

6

CONTENIDO

Pág. RESUMEN ............................................................................................................ 11 INTRODUCCIÓN .................................................................................................. 12 1. PROBLEMA DE INVESTIGACIÓN ................................................................... 15

1.1. PLANTEAMIENTO DEL PROBLEMA ......................................................... 15 1.2. FORMULACIÓN DEL PROBLEMA............................................................. 16

1.3. JUSTIFICACIÓN ......................................................................................... 16 1.4. OBJETIVOS ................................................................................................ 18

1.4.1. Objetivo General .................................................................................. 18 1.4.2. Objetivos Específicos ........................................................................... 18

2. MARCOS DE REFERENCIA ............................................................................. 19

2.1. ANTECEDENTES INVESTIGATIVOS ........................................................ 19 2.2. MARCO TEÓRICO ..................................................................................... 21

2.2.1 Proceso crítico a estudiar: Tambores de la unidad de Coquización retardada. ....................................................................................................... 21 2.2.1.1 Coque de petróleo. ............................................................................. 22

2. 2.1.2. Descripción del proceso ................................................................ 23

2.2.1.2.1 Carga y productos. .................................................................... 23

2.2.1.2.2. Torre Fraccionadora: ................................................................ 24

2.2.1.2.3 Calentamiento del hidrocarburo sobre el punto de craqueo en los hornos. ..................................................................................................... 24

2.2.1.2.4 Tambores de coque. ................................................................. 25

2.2.1.2.4.1 Reacciones químicas......................................................... 25

2.2.1.2.4.2 Condiciones de operación. ................................................ 26

2.2.1.2.4.2 Operaciones en el tambor. ................................................ 28

2.2.1.3 Peligros específicos de operación. .................................................. 32

2.2.1.3.1 Cambio del tambor de coque. ............................................... 32

2.2.1.3.2 Eliminación de la cabeza del tambor de coque. ................... 32

2.2.1.3.3 Almacenamiento de coque. .................................................. 33

2.2.2 Análisis de peligros. .............................................................................. 34

2.2.2.1.1 Métodos cualitativos. ................................................................. 34

2.2.2.1.2 Métodos semi – cuantitativos. ................................................... 35

2.2.2.1.3 Métodos cuantitativos. ............................................................ 35

2.2.3 Estudio de peligros y operación: Hazard and Operability Analysis (HAZOP .......................................................................................................... 36

2.2.3.1 Concepto de nodos. ........................................................................ 37

2.2.3.1.1 Nodos de proceso. .................................................................... 37

7

2.2.3.1.2 Nodos globales. ......................................................................... 37

2.2.3.2 Selección de los parámetros de proceso. ........................................ 37

2.2.3.3 Palabras guía ..................................................................................... 38 2.2.3.4 Desviaciones. ..................................................................................... 39 2.2.3.5 Elementos claves. .............................................................................. 40

2.2.4 Matriz de riesgos. ............................................................................... 40

2.3. MARCO LEGAL .......................................................................................... 43 2.4. MARCO CONCEPTUAL ............................................................................. 44

3. DISEÑO METODOLÓGICO .............................................................................. 48 3.1. TIPO DE INVESTIGACIÓN ........................................................................ 48 3.2. DISEÑO ADOPTADO ................................................................................. 48

3.3. ENFOQUE ADOPTADO ............................................................................. 48 3.4. TÉCNICAS DE RECOLECCIÓN DE LA INFORMACIÓN ........................... 49

3.4.1. Fuentes primarias................................................................................. 49 3.4.2. Fuentes secundarias ............................................................................ 49

3.5. HIPÓTESIS DE TRABAJO ......................................................................... 49 3.6. VARIABLES ................................................................................................ 50

3.6.1. Variables de proceso ............................................................................ 50 3.6.2. Variables de sistemas eléctricos .......................................................... 50

3.7. OPERACIONALIZACIÓN DE VARIABLES ................................................. 50

3.8. PROCESAMIENTO DE LA INFORMACIÓN ............................................... 50 4. RESULTADOS Y DISCUSIÓN .......................................................................... 52

4.1 ANÁLISIS DE PERFIL DE ACTIVOS DE LA INFORMACIÓN CORRESPONDIENTE A LOS TAMBORES DE LA UNIDAD DE COQUIZACIÓN RETARDADA. .................................................................................................... 52 4.2 SELECCIÓN DEL NODO Y VARIABLES DE PROCESO. .......................... 54 4.3 ANÁLISIS DE ESCENARIOS DE RIESGO Y RECOMENDACIONES ........ 59

CONCLUSIONES .................................................................................................. 68 RECOMENDACIONES ......................................................................................... 70

REFERENCIAS ..................................................................................................... 72 ANEXOS ............................................................................................................... 76

8

LISTA DE FIGURAS Pág.

Figura 1. Esquema del proceso de coquización retardada .................................. 22

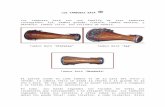

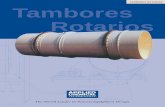

Figura 2. Tambor de coque en modo llenado y tambor en modo de corte ........... 29 Figura 3. Decoquizado hidráulico y corte de coque. ............................................. 31 Figura 4. Procesamiento de la información .......................................................... 51 Figura 5. Simulación del proceso de coquización retardada en Aspen HYSYS. .. 54 Figura 6. Diagrama P&ID de los tambores de coque de la unidad de Coquización Retardada.............................................................................................................. 57

9

LISTA DE TABLAS Pág.

Tabla 1.Duración del tambor en modo coquización y decoquización .................... 26

Tabla 2. Parámetros de proceso ........................................................................... 38 Tabla 3. Palabras guía .......................................................................................... 38 Tabla 4.Desviaciónes de aplicación obligatoria u opcional ................................... 39 Tabla 5. Significado de los niveles de probabilidad ............................................... 41 Tabla 6. Significado de los Niveles de consecuencia ............................................ 41

Tabla 7. Determinación del Nivel de Riesgo.......................................................... 42 Tabla 8. Significado del Nivel de riesgo ................................................................ 43 Tabla 9. Variables de proceso. .............................................................................. 50 Tabla 10. Parámetros de operación de normal en los tambores de coque ........... 55

Tabla 11. Descripción de los equipos mencionados en el PID & HAZOP. ............ 58

10

LISTA DE ANEXOS Pág.

ANEXO A. Cronograma de actividades. .............................................................. 77

ANEXO B. Presupuesto. ...................................................................................... 78 ANEXO C. Hoja de estudio HAZOP en los tambores de coque de la unidad de Coquización Retardada. ........................................................................................ 79

11

RESUMEN En el presente estudio se analizaron los tambores de coque de la unidad de coquización retardada de una refinería ubicada en la región Caribe colombiana, con el fin de identificar y mitigar los riesgos asociados con base en la metodología HAZOP (Hazardous operations). Inicialmente se realizó un estudio previo de los incidentes ocurridos en unidades de coquización retardada en años anteriores, que fueron significativos debido a las pérdidas económicas y humanas que representaron. Esta información se recopiló mediante consulta en bases de datos, boletines de seguridad y salud, información disponible en la web de incidentes y experiencias ocurridos en refinerías, diagramas PID e información de la planta de coquización retardada con el objetivo de ampliar los conocimientos relacionados con la unidad, como instrumentación, funcionamiento, variables operativas, etc. Posteriormente, se seleccionó el nodo a evaluar siendo el tambor de coque, se eligieron las variables de proceso más relevantes como temperatura, presión, flujo y nivel; se identificaron los escenarios con mayor riesgo entre los que cabe resaltar derrames de coque, liberación de vapor y agua a elevadas temperaturas, liberación de agua de corte a alta presión, sobrellenado del tambor, errores en la operación de descabezado del tambor, errores en la secuencia de las operaciones, etc. Con base en lo anterior, se plantearon las recomendaciones operativas, de diseño, mantenimiento y prevención que son pertinentes para mitigar o evitar incidentes cuyo impacto afecte al personal, al medio ambiente y a la empresa. PALABRAS CLAVE: HAZOP, coquización retardada, tambores de coque, seguridad de procesos, peligros, riesgos.

12

INTRODUCCIÓN

A través de la historia, han ocurrido incidentes catastróficos en industrias químicas. La década de los 80 fue testigo de enormes accidentes provocados por explosiones y liberaciones de productos químicos peligrosos que produjeron numerosas muertes, afectaciones a la población y al medio ambiente. En 1984 una planta operada y administrada por la Unión Caribe India Limited (UCIL) en la ciudad central de India, Bhopal, fue el desastre más notable. La introducción de un gran volumen de agua a un tanque que almacenaba isocianato de metilo provocó una reacción química exotérmica y un aumento de presión, acelerada por la presencia de hierro resultante de la corrosión de tuberías no aptas para el servicio. Esto forzó la apertura de la válvula de seguridad, liberando toneladas de isocianato de metilo altamente tóxico a la atmósfera que posteriormente se dispersó a baja altura en dirección a Bhopal lo que causó la muerte de 5600 personas y varios miles de personas afectadas. El accidente se produjo debido a que no se tomaron las precauciones necesarias durante la operación y mantenimiento de la planta y por ahorro de costes [1]. El desastre de Bhopal, en octubre de 1989 en la refinería de Phillips Petroleum Company, Pasadena, TX, que resultó en 23 muertes y 132 lesionados y el accidente en el mes de julio de 1990 en BASF, Cincinnati, OH, que también resultó en dos muertes; y muchos otros accidentes que han ocurrido, han captado la atención de los medios a nivel internacional, afectando la percepción que el público tiene acerca de los procesos industriales debido a las grandes pérdidas humanas, impacto negativo al medio ambiente y en la economía de las industrias. Sin duda estás catástrofes influyeron en las políticas de varios países y en la institución de normas de seguridad de procesos en las industrias, la inclusión de metodologías y estrategias aplicadas en todas sus operaciones para la minimización de riesgos y prevención de accidentes, así como el desarrollo de la cultura de seguridad de procesos diariamente en los trabajadores, repercutiendo a su vez en la sostenibilidad de las empresas [2]. La seguridad de procesos es una disciplina en el marco del manejo de la integridad de los sistemas operativos y de los procesos que manejan sustancias peligrosas, se basa en principios que se aplican en el diseño, ingeniería, prácticas de operación y mantenimiento. Se enfrenta en la prevención y control de eventos con el potencial de liberar sustancias peligrosas y energía. Tales liberaciones pueden resultar en efectos tóxicos, incendios, explosiones, que pueden provocar muertes, heridos, daño a la propiedad, daño ambiental y pérdida de producción [3]. La pertinencia de este proyecto radica en que tendrá un enfoque en el proceso de coquización retardada teniendo en cuenta condiciones propias de una refinería localizada en la región Caribe Colombiana, que hace parte del grupo de plantas junto con las unidades de Hidrocracking, las dos hidrotratadoras de diésel y la

13

unidad de alquilación que permite transformar el 97% de crudo en productos más valiosos, conversión que anteriormente alcanzaba solo el 70%. La planta de coquización retardada produce gas combustible, GLP (gas licuado de petróleo), nafta y gasóleos, que son los productos de mayor valor, rentabilidad y utilidad. El coque de petróleo es un subproducto de menor valor pero que sirve como combustible sólido de alto poder calorífico que se usa para generación de energía eléctrica y como materia prima en la fabricación de electrodos [4]. A partir de lo anteriormente descrito, permitir una mayor conversión de los crudos pesados en productos livianos por medio de la planta de coquización, indica que dicha planta contribuye al aumento en la capacidad de refinación, al crecimiento industrial en la región Caribe y que además desde el año 2016, permitió que Colombia haya ingresado con nuevos productos a mercados internacionales [5]. En los últimos años el proceso de coquización retardada ha dado lugar a una serie de accidentes graves en escenarios a nivel internacional como el incendio ocurrido en 1998 en Ana Cortes, Washington, en la refinería de petróleo Equilon Enterprises el cuál dejo 6 muertos [6]. Debido a esto se ha considerado abordar los riesgos en las operaciones dada la creciente importancia de las unidades de coque para satisfacer las demandas de energía y la frecuencia y gravedad de los incidentes que involucran. Este proyecto de investigación se basa en la implementación del HAZOP en la unidad de coquización retardada, siendo una técnica de identificación de riesgos de operabilidad inductiva en donde es necesario identificar los nodos asociados al proceso, diagramas de proceso, equipos involucrados y las variables de desviación con respecto a los parámetros normales de operación. Esta investigación contiene 4 capítulos, el primer capítulo se describe el planteamiento y la formulación del problema junto con los objetivos que queremos alcanzar con el desarrollo de esta investigación; y explicamos la razón por la cual el tema abordado es pertinente. En el segundo capítulo se describen los trabajos anteriores relacionados a la metodología HAZOP y a la planta de coquización retardada, en los cuales resaltamos trabajos realizados en la universidad de San Buenaventura. Además, se realiza una descripción del proceso de coquización retardada, los tipos de coque que se producen, las condiciones de operación, las operaciones que se realizan y los peligros específicos asociados a esas operaciones. Adicional a este capítulo, detallamos las partes que constituyen un HAZOP y la forma de realizarlo. Cabe resaltar que también aparece el marco conceptual que ayuda a entender el significado de algunas palabras a las que se hace referencia en el trabajo y el marco legal que contiene normas asociadas al tema. En el tercer capítulo se expone la metodología utilizada abarcando el diseño, el tipo y el enfoque adoptado. También se describen las fuentes de recolección de información junto con un diagrama de flujo que describe el procesamiento de la información. Y en cuarto capítulo que es el más relevante, se exponen los resultados obtenidos en esta investigación donde se hace una descripción cualitativa y se representan diagramas y tablas para comprender mejor el HAZOP.

14

Este trabajo se desarrolla y sustenta por medio de revisiones bibliográficas, revistas, bases de datos existentes en la universidad y visitas industriales a la planta de coquización retardada de una refinería, permitiendo obtener una mayor claridad del proceso con información proporcionada del personal involucrado.

15

ANÁLISIS DE RIESGOS DE OPERABILIDAD EN LOS TAMBORES DE LA UNIDAD DE COQUIZACIÓN RETARDADA DE UNA REFINERÍA EN LA REGIÓN CARIBE COLOMBIANA, MEDIANTE EL MÉTODO DE HAZOP

1. PROBLEMA DE INVESTIGACIÓN

1.1. PLANTEAMIENTO DEL PROBLEMA La naturaleza de los procesos industriales y operaciones que se llevan a cabo en las refinerías de petróleo implican riesgos de accidentes y peligros que deben identificarse y evaluarse para implementar las medidas que disminuyan o eviten la ocurrencia de los mismos y las consecuencias asociadas a dichos riesgos. Los crudos no convencionales (pesados, extrapesados y bitumen) corresponden a un 70% del total de las reservas y el otro 30% corresponde a los convencionales (crudos dulces o ligeros); debido a que los crudos disponibles son los no convencionales, se requieren nuevos procesos (térmicos y químicos) debido a su alta viscosidad y densidad, que permitan su extracción y aprovechamiento, creando productos con mayor valor agregado [7]. Uno de los procesos que permiten optimizar el aprovechamiento de los crudos no convencionales es la coquización retardada, donde se convierte el residuo de la planta de destilación al vacío, de poco valor, por medio de tratamientos térmicos y químicos, en productos ligeros de mayor valor creando un residuo carbonoso sólido llamado "coque”. Se obtiene gas combustible, GLP (gas licuado de petróleo), nafta y gasóleos, entre otros, que, luego de pasar por las unidades de hidrocraqueo e hidrotratamiento de diésel, producen combustibles limpios como gasolina y diésel de ultra bajo azufre [8]. En Colombia, el coque de petróleo es un subproducto que se obtuvo por primera vez en el año 2016 y es un combustible carbonoso, sólido, duro y poroso que tiene un color gris negruzco y un brillo metálico. Posee alto poder calórico que se usa para generar energía eléctrica en las industrias cementeras y siderúrgicas, y como materia prima para la fabricación de electrodos en la industria de aluminio [8]. En las operaciones que se llevan a cabo en el proceso de coquización debe primar la seguridad de procesos ya que se maneja coque a altas temperaturas y presiones, se libera agua caliente, vapor y coque en los equipos. Si no se toman las medidas adecuadas, el personal involucrado puede estar expuesto a humos tóxicos, polvo de coque y al agua a alta presión provocando riesgos de quemaduras, afectaciones a la salud e incluso peligros de explosión. La seguridad de procesos permite crear una cultura a partir de los incidentes que se han presentado en plantas de coquización en diferentes partes del mundo, tomándolos como base y socializando los peligros que se pueden presentar. Existen

16

evidencias de accidentes en unidades de coque retardado; uno de los casos más representativos fue en 1998 en Anacortes, Washington, Estados unidos, el fuego producido en la unidad de coque retardado en la Refinería de Petróleo de Equilon Enterprises provocó seis muertos; se produjo un incendio como resultado de condiciones anormales de proceso debido a la interrupción en el servicio eléctrico y de vapor que duró aproximadamente 37 horas antes de que se produjera el incidente. Esta situación se pudo evitar con un esquema de solución de problema más analítico y estructurado, además de que hubo tiempo suficiente para dicha tarea. Se supuso que el tambor donde se almacena el coque se había enfriado hasta niveles seguros durante los 2 días posteriores a la falla eléctrica. Sin embargo, cálculos de transferencia de calor hubieran indicado que se requerían semanas (236 días) para que el contenido dentro del tambor se enfriara a temperatura ambiente lo suficientemente para ser retirado de manera segura [6]. Por las consideraciones anteriores, este proyecto pretende identificar, evaluar y analizar los riesgos y peligros en la unidad de coquización retardada, más específicamente en los tambores de coque, por medio de la metodología de HAZOP, así como proponer medidas de prevención y recomendaciones para mitigar su probabilidad de ocurrencia, necesarias para mejorar la seguridad y confiabilidad dentro de la operación de unidades de coquización retardada (DCU por sus iniciales en inglés - Delayed Coking Unit). 1.2. FORMULACIÓN DEL PROBLEMA ¿Cuáles son las desviaciones en las variables de proceso que deben ser evaluadas, controladas y monitoreadas para mitigar los riesgos de operabilidad, de acuerdo con las metodologías de análisis de peligros HAZOP, en los tambores de coque de la unidad de coquización retardada de una refinería localizada en región Caribe colombiana? 1.3. JUSTIFICACIÓN El presente proyecto se origina debido a que los accidentes en plantas químicas no ocurren con mucha frecuencia, pero cuando ocurren la mayoría son catastróficos; por eso el interés de abordar el tema de seguridad de procesos que recientemente se ha ido desarrollando, donde se requiere la planeación de controles de seguridad en los procesos químicos, tratando de evitar mayores peligros generados por fallas del sistema u operativas que causan afectaciones a los equipos y al proceso, para evitar las pérdidas, todo con un enfoque y rigor ingenieril, basado en cálculos, leyes y teorías propias de la ingeniería, siendo cada vez más importantes, debido a que cualquier tipo de accidente repercute en los individuos y/o en el medio ambiente. Además, la nueva refinería localizada en la región caribe cuenta con plantas que permiten procesar una mayor proporción de crudos pesados que se obtienen de los fondos de las torres de destilación al vacío (los cuales tienen un valor relativamente

17

bajo) en productos de mayor valor, como una propuesta para cubrir la demanda y aumentar los rendimientos; por tal motivo se seleccionó la unidad de coquización retardada que es uno de los procesos más populares de craqueo térmico, que requiere altas temperaturas y presiones durante un período de tiempo prolongado. A diferencia de otras operaciones de la refinería de petróleo, la unidad de coquización retardada es una operación semicontinua, que involucra etapas discontinuas y continuas. La etapa de lote de la operación (cambio de tambor y corte de coque) presenta riesgos únicos y es responsable de la mayoría de los accidentes graves atribuidos a esta unidad [9]. Entre ellos, pueden producirse quemaduras al manipular coque caliente, o pueden producirse quemaduras por vapor en caso de fuga de una tubería de vapor, o por expulsión violenta de agua, coque o lodos calientes al abrir los tambores de coque. Esto influye en la medida que las fracciones de petróleo y los diferentes subproductos de este (GLP y la gasolina), son más volátiles e inflamables por su bajo punto de ebullición, permitiendo que los vapores se difundan fácilmente en el aire y puedan provocar ignición [10]. La posibilidad de estos incidentes desencadena un riesgo inminente para la seguridad no solo del personal, sino del medio ambiente, por lo cual se busca de forma constante implementar acciones preventivas, estándares y regulaciones enfocadas al diseño de la planta y al proceso. Este proyecto de grado se ha desarrollado con el apoyo del semillero de investigación en modelamiento matemático y simulación SIMMMYS, y analiza las diferentes maneras en las que puede fallar la unidad de coquización retardada en el proceso de refinación de petróleo, para determinar cuál es la probabilidad de que ocurra y las decisiones que se deben tomar sobre seguridad. Este estudio se realizará por medio de una técnica que permita mitigar, proteger y prevenir accidentes y riesgos tanto al personal como al medio ambiente llamado HAZOP, enfocada en el diseño y operación de la unidad, basada en la premisa de que los accidentes se producen como consecuencia de una desviación de las variables de proceso con respecto de los parámetros normales de operación. Existen diferentes técnicas para la identificación de riesgos y peligros como LOPA, Corbatín, entre otras; las cuales se describen con mayor profundidad en el capítulo 2.2.2 Análisis de peligros, esta investigación se realizó por medio la metodología HAZOP debido a que nos permite identificar los riesgos teniendo en cuenta la desviaciones de los parámetros del proceso, es de las más ampliamente utilizadas, las demás técnicas son de complemento. Este tema es pertinente con la línea de investigación de ingeniería de procesos del grupo de investigación en ciencias de la ingeniería GICI, principalmente porque se quiere dar solución a los problemas asociados a los procesos industriales que constituyen uno de los núcleos problémicos de la línea, tal como aquellos presentados en la unidad de coquización. Además, el tema de investigación tiene relación con el plan de estudio de la Universidad de San Buenaventura ya que en el trabajo se abarcan temas como el control y el diseño de plantas, que son inherentes

18

al programa de ingeniería química. Este tema es pertinente con el PEB (Proyecto Educativo Bonaventuriano debido a que la universidad considera fundamentales en su acción, la búsqueda constante de la verdad; la actividad creadora; el análisis serio y objetivo de la realidad; el rigor científico y el valor intrínseco de la ciencia y de la investigación, el examen crítico de los conocimientos y la aplicación de los mismos al desarrollo de la comunidad [11]. Por lo tanto, este proyecto de grado es viable y factible, debido a la disponibilidad y accesibilidad económica de los recursos necesarios para llevar a cabo los objetivos señalados, que a corto plazo será de gran importancia para su aplicación, puesto que es una herramienta con información útil para personas interesadas en implementación de seguridad de procesos en la unidad de coquización retardada, así como el personal que opera en esta área y que consideren conveniente la disminución de riesgos y peligros en la planta y los incidentes en industrias debido a su repercusión en la integridad y la calidad de vida del ser humano, en la conservación del ambiente, en la sostenibilidad de la empresas y en la percepción que se tenga de ellas. 1.4. OBJETIVOS 1.4.1. Objetivo General Analizar los riesgos de operabilidad asociados a los tambores de la unidad de coquización retardada de una refinería en la región Caribe colombiana mediante el método HAZOP, con el fin de proponer medidas para minimizar los riesgos, teniendo en cuenta las desviaciones en las variables de proceso. 1.4.2. Objetivos Específicos Realizar un análisis detallado del proceso de coquización retardada con el fin de establecer los nodos de estudio a evaluar. Identificar y valorar los escenarios de riesgo y peligro asociados a los nodos de estudio establecidos en la unidad de coquización retardada mediante la técnica de HAZOP, considerando las desviaciones en las variables de proceso. Determinar las causas y las consecuencias asociados al escenario de riesgo identificado en el nodo establecido de la unidad de coquización retardada. Establecer medidas de prevención, recomendaciones y/o acciones para reducir la probabilidad de un evento de riesgo en la unidad de coquización retardada y limitar sus consecuencias hasta un nivel aceptable con el fin de garantizar la seguridad del proceso.

19

2. MARCOS DE REFERENCIA 2.1. ANTECEDENTES INVESTIGATIVOS Para el desarrollo de este proyecto se han investigado trabajos que conllevan la aplicación de la metodología de HAZOP en diferentes procesos. Los antecedentes expuestos en este proyecto van desde el año 2003 al 2018 cabe resaltar que se encuentra información de años anteriores a lo expuesto en este documento. En primer lugar, se tiene que, en el año 2019, AIChE (The Global Home of Chemical Engineers) de Perú realizó una conferencia en línea dirigida por la Ingeniera química Juliana Puello Méndez en el que se obtiene una visión general de la seguridad en procesos enfocado a los peligros asociados a la operación de plantas de coquización retardada. Se dictó una reseña de la química de la coquización, estudio de los diferentes procesos de coquización, se realizó la revisión de incidentes presentados en varias plantas de coquización retardada, los riesgos y peligros asociados y la mitigación de los peligros. Además, se lograron resolver varias dudas presentadas por estudiantes y se dieron aportes que le dieron valor agregado a la conferencia. En esta video conferencia, se seleccionó en respuesta a los intereses de la industria, sobre la seguridad de procesos, especialmente en plantas de ingeniería, son temas que si bien están documentados requieren un seguimiento constante, el ALCHE Perú, considero que en ese país todavía hace falta hacer más inmersión en ese tema, igual que en Colombia. En segundo lugar, en el año 2018, Li Qiandeng del instituto de investigación de ingeniería de seguridad (SINOPEC) publicó un artículo llamado “Discusión de puntos clave en el horno de calentamiento mediante el análisis de HAZOP” en China con el objetivo de evaluar, identificar y controlar los riesgos y los problemas operacionales en el horno de calentamiento de coquización retardada mediante el análisis de HAZOP combinado con los puntos clave que deben ser considerados y analizados. Para dicho análisis el autor definió 4 nodos de proceso y proporcionó los resultados obtenidos del análisis al personal involucrado. En tercer lugar se tiene que, en el año 2017, Rodríguez Diana y Suarez Josefina presentaron el trabajo de grado en la Universidad de San Buenaventura con título “Análisis de riesgos de operabilidad en el proceso crítico de almacenamiento de nitrato de amonio líquido de una planta petroquímica en la zona industrial de Mamonal - Cartagena, mediante la metodología HAZOP” con el fin de establecer estrategias de minimización de riesgos y operabilidad tomando en consideración las sugerencias y/o recomendaciones para su almacenamiento. En el año 2015, Alfredo Verna, Arthur D. Little y colaboradores realizaron un HAZOP titulado “Using HAZOP to address the problem of repeated plant accidents: Delayed Coker Units” basado en 3 accidentes ocurridos durante el funcionamiento de las

20

unidades de coquización retardada para comprender mejor la causa del fallo de los controles implementados en su momento. Un accidente múltiple de mortalidad que se produjo durante el tambor descabezado, un gran incendio que se produjo cuando se omiten los interlocks de seguridad y un incendio que se produjo debido a la descarga no intencionada de hidrocarburo caliente para drenar. En cada caso se muestra con ejemplos cómo el peligro en la causa raíz del accidente puede ser reconocido durante el estudio HAZOP. En el trabajo se dan ejemplos de discusiones HAZOP que muestran cómo se introdujo el peligro potencial y las recomendaciones formuladas por el equipo HAZOP después de los debates posteriores. Dicho estudio se encuentra documentado en las bases de datos de IchemE.

En el mismo año, Figueroa Stefanny Paola y colaboradores presentaron un Informe para la pasantía en el Centro de Seguridad de Procesos de Mary Kay O'Connor-Universidad Texas A & M, denominado: “Application of HAZOP, LOPA and SIL to the alkylation unit catalyzed with hydrofluoric acid at Ecopetrol Refinery in Cartagena – Colombia”, que tiene como objetivo el desarrollar un estudio para identificar y revisar las mejores prácticas de seguridad para el correcto funcionamiento y rendimiento de la unidad de alquilación catalizada con hidrofluoruro (HF) en la Refinería Ecopetrol en Cartagena-Colombia aplicando las metodologías HAZOP, LOPA y SIL. Un trabajo de grado fue presentado en el año 2009 por Renzo Orlando y Barreto Laura para optar el título de Ingeniero de higiene y seguridad industrial, denominado “Estudio de análisis de riesgo en un generador de acetileno utilizando la metodología HAZOP” en la universidad Nacional de Ingeniería, Lima, Perú. El objetivo textual de este trabajo es identificar los peligros de proceso presentes en la producción de Acetileno, aplicar un tratamiento cualitativo de las variables a estudiar y establecer las pautas necesarias para aplicar el estudio en otros tipos de procesos. Para ello fue necesario, tener una aproximación del nivel de riesgo en el Generador de Acetileno, Identificar los principales factores que podrían generar desvíos y establecer las medidas de control para los desvíos encontrados. En el año 2003, la administración de salud y seguridad ocupacional (OSHA) y la agencia de protección ambiental (EPA) publicaron un boletín en Estados Unidos denominado “Peligros de las operaciones de la unidad de coquización retardada” con el objetivo de aumentar la conciencia sobre los riesgos ambientales y ocupacionales asociados con las operaciones de DCU para proteger la salud humana y el medio ambiente mediante la prevención de accidentes. Este boletín contiene la descripción del proceso de coquización retardada, los peligros específicos y los riesgos asociados a las operaciones de cambio de tambor y corte de coque. Por otro lado, en años anteriores se han registrado accidentes en plantas de coquización retardada lo cual nos reafirman la necesidad de ser más rigurosos en

21

cuanto a la utilización de herramientas como el HAZOP para mitigar los riesgos y peligros. Algunos accidentes serán descritos a continuación. En el año 2007, en la ciudad de A Coruña de España, en la Refinería de Repsol de petróleo falleció un operario y otro quedó gravemente herido cuando reparaban una pieza averiada en la planta de coque, estos fueron alcanzados por una explosión causada por el contacto entre las chispas generadas por su actividad y los gases que lograron salir de la cámara en la que se contiene el carbón. Los empleados que prestaban sus servicios para la empresa de mantenimiento Tamesur tomaron medidas de seguridad preventivas por medio de la instalación de una manta ignífuga para evitar el paso de las chispas, aunque la investigación determinó que esta medida de seguridad fue insuficiente [12]. En el año 2011, en la refinería de Canadian Natural Resources Ltd. Ubicado en Alberta, Canadá se registraron 5 trabajadores heridos con quemaduras de tercer grado debido a un incendio que resultó de la apertura de la válvula de desagüe superior en un tambor de coque activo a baja presión. Esto permitió la liberación de hidrocarburos calientes dentro del edificio de la plataforma de corte del coque, seguido de ignición y fuego [13]. En el año 2014, una flama en una planta para tratar coque de una refinería de Petróleos Mexicano (Pemex) ubicada en Ciudad Madero (noreste), dejó un muerto y 11 trabajadores heridos. Estas instalaciones se encontraban fuera de servicio y el incendio se registró en momentos en que los trabajadores le daban mantenimiento [14]. Los antecedentes anteriormente citados serán tomados como marco de referencia para la elaboración y el cumplimiento del propósito del presente proyecto, debido a que la metodología empleada es la misma, los datos de las investigaciones previas servirán como base para el desarrollo de este proyecto. Este proyecto difiere de los anteriores por el tipo de proceso que se va a analizar mediante el método HAZOP, siendo este en los tambores de la unidad de coquización retardada de una refinería que está ubicada en la región caribe colombiana. Adicionalmente, para el desarrollo de los objetivos planteados se realizaron visitas de campo con el fin de obtener resultados basados en datos reales para un mejor análisis de riesgos. 2.2. MARCO TEÓRICO 2.2.1 Proceso crítico a estudiar: Tambores de la unidad de Coquización retardada. La coquización es un proceso de craqueo térmico, de polimerización y de condensación en el que se utilizan como alimentación los productos residuales de la columna de destilación al vacío para obtener como productos finales un coque de alta pureza (que también es denominado carbón residual de petróleo) así como hidrocarburos de bajo punto de ebullición, tales como gas oíl y nafta, y gases como butano, propano y gas de coque. [15]. En la figura 1, se presenta el esquema general

22

del proceso de coquización retarda, en el cual, se indican los equipos que hacen parte del proceso. La columna de destilación al vacío, el horno, los tambores de coque y la torre de purga (blowdown) cumplen un papel específico para la obtención de los productos y serán explicados posteriormente.

Figura 1. Esquema del proceso de coquización retardada

Fuente: “Catedra de procesos industriales: Coquización retardada”, Universidad tecnológica

Nacional, Argentina. Documento PDF.

2.2.1.1 Coque de petróleo. Es un producto residual de elevado contenido de carbono, es sólido, negro y brillante. Es obtenido por el craqueo de los residuos pesados del petróleo el cual tiene alto poder calorífico y bajo precio. Generalmente, está compuesto por un 85% de carbón, 10% de volátiles y 5% de azufre, y luce como una roca de carbón. Se denomina también coque de petróleo o Petcoke [5]. El coque obtenido directamente del proceso de coquizado retardado, es llamado de coque verde, debido al mayor contenido de componentes volátiles. En otra unidad operacional, el coque verde se somete a un proceso de calcinación, formando el llamado coque calcinado, cuyo contenido de volátiles es bastante reducido [16]. En una operación típica de coquizado se pueden producir varios tipos de coque según su apariencia física:

• Coque shot: Se produce cuando el contenido de asfáltenos (metales) en la materia prima es alto y la temperatura del tambor es alta. Es un coque suelto y su estructura irregular hace que sea difícil de manejar e inaceptable para cualquier uso de coque especializado (en relación con el coque de esponja más deseable). Los refinadores intentan evitar la producción de coque shot

23

(es el producto indeseado del proceso de coquización) agregando a la corriente de entrada aromáticos provenientes de la FCC (Unidad de craqueo catalítico en lecho fluido), controlando la relación de reciclo y adición de presión [17].

• Coque esponja: Se llama así por su parecido a una esponja, es poroso y de forma irregular. Se produce a partir de una alimentación con un contenido de bajo a moderado de asfáltenos (metales) [17]. El coque esponja a su vez se clasifica en coque esponja grado ánodo y grado combustible. El coque esponja grado ánodo tiene un bajo contenido de metales y se utiliza para la fabricación de ánodos para la industria del aluminio, en la fabricación de pilas y electrodos, en la producción de cemento y para la generación de vapor y energía [5]. El coque esponja grado combustible tiene un contenido muy alto de metales y es utilizado en la producción de cemento, cerámica y eléctrica y en calderas de lecho fluidizado para la generación de vapor y energía eléctrica [5].

• Coque aguja: Su estructura es similar a una aguja. Se produce a partir de una alimentación con muy bajo contenido de asfáltenos, como aceites de decantación provenientes del craqueo con fluido catalítico (FCC) [16]. Por último, el coque de aguja o coque acicular es cristalino y se usa en la elaboración de electrodos de grafito para la industria de aluminio [5].

2. 2.1.2. Descripción del proceso

2.2.1.2.1 Carga y productos. La coquización retardada es un proceso flexible en cuanto a la selección de la materia prima. Los residuos de vació provenientes de la torre fraccionadora son la carga a la unidad debido a su alto contenido de asfáltenos y de hidrocarburos. Los asfáltenos son los componentes más pesados, de peso molecular alto y los más difíciles de procesar. La formación de coque se encuentra determinada por la cantidad de asfáltenos que tienen en la corriente de alimentación. Los hidrocarburos son largas cadenas formadas por carbono e hidrógeno, son gasóleos pesados que ebullen a altas temperaturas, estos pueden contener azufre y metales pesados como níquel y vanadio que tienden a disminuir la calidad del coque [18]. La unidad de coquización retardada craquea los componentes descritos anteriormente en productos líquidos livianos y gaseosos de mayor valor, mientras el más pesado se queda como coque sólido. Los productos obtenidos en la unidad de coquización retardada son:

• Coque

• Gasóleo de coque pesado (HCGO)

24

• Gasóleo de coque liviano (LCGO)

• Nafta de coque

• Butano

• Propano

• Gas de coque 2.2.1.2.2. Torre Fraccionadora: La torre de fraccionamiento recibe la materia prima de la unidad de vacío de la refinería y la combina con los vapores efluentes de la cima de los Tambores de Coque. La carga al fraccionador varía ampliamente con interruptores de tambor y calidad de materia prima cruda. La alimentación del tambor de coque al fraccionador contiene vapor, partículas de coque y una mezcla "salvaje" de gases y líquidos de hidrocarburos [19]. La temperatura de la zona de evaporación del fraccionador generalmente está en el rango de 750 ° F. La presión del fraccionador depende de la presión del tambor de coque que varía de 25 a 50 psig. Los productos que se obtienen son gasóleo de coque liviano, gasóleo de coque pesado, nafta de coque y gases húmedos [19]. 2.2.1.2.3 Calentamiento del hidrocarburo sobre el punto de craqueo en los hornos. En el horno de tubo ocurre un proceso de combustión, en donde se desprende energía en forma de luz y calor a medida que el combustible se quema. La alimentación se calienta y a la vez se envía a los tambores de coque; ingresa al horno por convección donde se calienta aprovechando el calor de los gases de combustión y luego por radiación alcanza la temperatura de reacción. La temperatura de salida de un horno de coquización es típicamente alrededor de 930- 950ºF con una presión 60- 65 psig que es el punto de craqueo donde las moléculas de crudo se rompen para generar compuestos livianos [20]. La corriente de alimentación debe alcanzar lo más rápido posible la temperatura de craqueo. El craqueo ocurre en el horno y en la línea de proceso entre el horno y los tambores por lo que el coque debe tener un tiempo de residencia corto en los tubos del horno. La temperatura no puede disminuir debido a que es una provocación y una coacción prematura y taponamiento en los tubos. Por esta razón la operación del horno debe contar con todos los mecanismos automáticos para evitar una parada de planta [18]. El Calentamiento puede formar puntos calientes en las tuberías debido a la mala transferencia de calor, por lo que se divide el flujo de crudo en dos cámaras de combustión independientes para el qué se tiene un calentamiento uniforme [18]. La línea desde el horno a la válvula de conmutación y en el tambor se conoce como la línea de transferencia o de proceso. La línea de transferencia debe ser muy bien aislada para evitar la coquización y obstrucciones. Cuanto más corta sea la línea, mejor. Líneas de transferencia largos con muchos cruces y tees aumentan la

25

presión en el horno que por lo general resulta en un aumento de ensuciamiento de los tubos [20]. La inyección de vapor de agua en los tubos del horno permite controlar la velocidad de la cámara de crudo pesado adicional y evita que las paredes de los tubos se taponen. El vapor sobrecalentado facilita el transporte del crudo extra pesado dentro de los tubos del horno ya que permite que se dé la reacción de la polimerización en los tambores. La reacción de coquización inicia en el interior de los tubos del horno formando una película de coque, el vapor continuamente da una limpieza interna del sistema de conducción provocando que la coquización sea retardada [17]. Para retrasar el proceso de coquización y posterior ensuciamiento de los tubos del horno con coque sólido, la velocidad de alimentación caliente a través de los tubos se controla manteniéndolo alto, típicamente entre seis a diez pies por segundo [21]. 2.2.1.2.4 Tambores de coque. Los tambores de coque fueron diseñados con la finalidad de proporcionar un tiempo de reacción adecuado que haga posible que se completen las reacciones necesarias para la obtención de los productos y a su vez, sirven como recipiente contenedor de todo el coque sólido formado. Son grandes recipientes cilíndricos de metal que pueden tener hasta 120 pies de alto y 29 pies de diámetro. Por lo general, el tambor está construido con un espesor de 25 mm de acero al carbono y está revestido internamente con 2,8 mm de acero inoxidable para la protección contra la corrosión de azufre. El exterior del tambor está aislado con fibra de vidrio con aluminio o acero inoxidable alrededor de 10 cm (4 in) [9]. Las unidades de coquización tienen típicamente 2 o más tambores de coque que operan en pares en un modo semicontinuo. En el tambor de coque en funcionamiento, el material del horno coque (a alta temperatura y baja presión) se inyecta en el fondo del tambor y se "craquea" en:

• Productos que se devuelven al fraccionador para recuperación donde se separan en gas, gasolina y otros líquidos de mayor valor.

• Coque de petróleo que se solidifica en el tambor [19]. 2.2.1.2.4.1 Reacciones químicas. En la coquización retardada se llevan a cabo reacciones craqueo térmico, condensación y polimerización. El craqueo térmico es un mecanismo a través del cual las moléculas de alto peso molecular presentes en la alimentación, se descomponen en moléculas más livianas y de menor tamaño, que luego serán fraccionadas en gas, nafta y gasoil. La reacción se basa en la ruptura del enlace químico carbono-carbono, es altamente endotérmica (consume calor/energía). El horno suministra el calor necesario para iniciar la primera etapa

26

de la reacción (craqueo) y mantener la reacción en el tambor de coque, en donde se completan las reacciones de polimerización [22]. La polimerización es una reacción endotérmica a través de la cual se combinan pequeñas moléculas de hidrocarburo, para formar una molécula más grande y de mayor peso molecular. El resultado de esta reacción es la formación de coque. Las reacciones de polimerización requieren de un tiempo mayor que las reacciones de craqueo y los tambores de coque proporcionan el tiempo de residencia necesario para que se lleven a cabo estas reacciones [22]. El tiempo de residencia y la temperatura del tambor determinan la eficacia de la reacción. En el proceso de reacción se libera hidrógeno e hidrocarburos livianos, mientras que el coque se deposita en la parte inferior del reactor [18]. 2.2.1.2.4.2 Condiciones de operación. La alimentación proveniente de los hornos llega al tambor de coque con una temperatura alrededor de 940 a 950º F y 60 a 65 psig. La presión superior típica del tambor varía de 15 a 35 psig. [9]. El proceso de coquización retardada opera de modo continuo, sin embargo, los tambores trabajan en una configuración semicontinuo compuesta de 16 horas para llenar el tambor de coque seguida por 16 horas de decoquización del tambor [18]. El tiempo de ciclo de operación es la cantidad de horas necesarias para enfriar el coque caliente, retirar el coque y calentar el tambor vacío hasta las condiciones adecuadas para la operación de coquización. En la siguiente tabla se describen el tiempo en horas de un tambor con respecto a la operación:

Tabla 1.Duración del tambor en modo coquización y decoquización

Tambor que está siendo llenado

Tambor en decoquización Horas

16 horas en llenado de tambor

Cambio de Tambor 0.5

Dirigir los gases con Vapor hacia la Fraccionadora y a la torre de Blowdown

1.0

Enfriamiento con Agua 4.0

Drenado 2.0

Descabezado 0.5

Decoquización hidráulica 3.0

Cierre Manholes, purga con Vapor y prueba de Presión.

1.0

Precalentamiento del Tambor 4.0

Tiempo total 16

Fuente: P. J. Ellis., C. A. Paul., (1998), “Tutorial: Delayed coking fundamentals”, Great lakes carbon corporation, Nueva Orleans.

27

Puesto que la corriente de alimentación se alterna regularmente entre los tambores, se producirá un ciclo de eventos en un intervalo regular dependiendo de la tasa de alimentación a la unidad de coquización, el tamaño del tambor, y la capacidad de rendimiento. La mayoría de los retrasos típicos de los coquizadores actualmente ejecutan tiempos de ciclo de tambor de aproximadamente 16 horas con un tambor llenando en línea mientras que su contraparte está fuera de línea para extracción, enfriamiento y decoquización [20]. En el interior de los tambores de coque a causa de las reacciones químicas y las condiciones de alta temperatura con baja presión se forman tres fases (Fig. 2). Las primeras fases se conforman de todos los hidrocarburos volátiles y el hidrógeno generado, este conjunto son los cortes ligeros a ser recuperados en las fraccionadoras. Por otro lado, en el fondo de los reactores se generan en toda la fase solida de coque que por su estructura porosa será libre de hidrocarburos. Por lo tanto, la tercera es una fase espumosa que se da en el medio causado por el gradiente de densidades [18]. 2.2.1.2.4.2.1 Variables de proceso. Las variables de proceso que afectan directamente en el rendimiento y propiedades de los productos que se obtienen del tambor coque son la temperatura, la presión y el tiempo de residencia. Sin embargo, estas condiciones de operación varían constantemente según sea el tipo de carga y el objetivo del proceso.

• Presión: La presión de operación afecta a la cantidad de hidrocarburos retenidos en el tambor, lo que a su vez afecta directamente la calidad del coque. Por tanto, los valores de presión se establecen dependiendo al tipo de coque que se desea obtener como producto [22].A una mayor presión favorece el rendimiento de gas (butano) y de coque esponja, pero disminuye el rendimiento de productos líquidos como lo son la Nafta, LCGO (gasóleo de coque liviano) Y HCGO (gasóleo de coque pesado). A menor presión disminuye el rendimiento del gas y del coque causando que se forme coque shot (el cual se considera un coque indeseado) pero aumenta el rendimiento de los líquidos.

• Temperatura: A una mayor temperatura disminuye el rendimiento del gas (butano) y del coque, resultando en un aumento en la dureza del coque y formando coque shot (coque indeseado), pero aumenta el rendimiento de productos líquidos (nafta, LCGO Y HCGO). A bajas temperatura se tiende a formar coque esponja debido al aumento de los hidrocarburos pesados que permanecen en el coque, enlazando los perdigones y aumentando el tamaño del coque.

• Tiempo de residencia: Los rendimientos de los productos deseados, destilados y coque, son optimizados durante la operación a través del tiempo

28

de residencia, el cual es regulado mediante la duración de llenado de los tambores de coque y mediante la inyección de vapor en el horno de coque [22].

2.2.1.2.4.2 Operaciones en el tambor. En operación normal, la corriente de residuo de vacío proveniente de los hornos ingresa a 20 psig y 900-950 ºF al tambor en modo coquización. Los vapores generados salen a menor temperatura y presión por la línea de cima y a su vez enfrían con HCGO proveniente de la torre fraccionadora hasta 790-800 ºF y 20 Psig. Parte de los vapores llega a la torre fraccionadora a 16-20 psig y otra parte entra por la cima al tambor en modo decoquización y por el fondo sale como condensado a la torre de blowdown. La mayoría de los vapores calientes se condensan en las paredes más frías del tambor, y una gran cantidad de líquido corre por los lados y empieza a hervir turbulentamente en la parte inferior del tambor. Las paredes se calientan por los vapores de condensación, por lo que cada vez menos vapores se están condensando y el líquido en la parte inferior del tambor empieza a calentarse a temperaturas de coquización [20]. Un canal principal se forma similar al tronco de un árbol. Conforme pasa el tiempo el líquido por encima del coque disminuye y el líquido se convierte en un alquitrán de tipo más viscoso. Este alquitrán sigue tratando de correr de vuelta por el canal principal en la parte superior haciendo que el canal en rama. Por lo que los miembros del “árbol en el tambor” aparecen. El líquido en las zonas inactivas lentamente se convierte en coque sólido [20]. Encima de la capa líquida se encuentra la espuma. Materias primas de tipo parafínico tienen poca espuma presente de sodio, comparado con las materias primas aromáticas que tienden a tener alturas de espuma más pequeñas. Temperaturas más altas disminuyen en gran medida la altura de la espuma [20]. Al tambor en modo coquización se le suministra antiespumante con el fin de reducir la espuma que es generada en la fase media del tambor. En la figura 2, se presentan las operaciones de llenado (tambor izquierdo) y corte (tambor derecho) en los tambores de coque, especificando las fases que se forman como los canales, el coque sólido, la espuma y los vapores que son dirigidos a la torre fraccionadora durante el proceso de coquización. Además, se muestra cómo se lleva a cabo el corte del coque con un chorro de agua a alta presión luego de haberse formado el hoyo piloto.

29

Figura 2. Tambor de coque en modo llenado y tambor en modo de corte

Fuente: OSHA (2003), “Hazards of Delayed Coker Unit (DCU) Operations”.

a) Cambio del tambor: Para cambiar la alimentación de un tambor al otro que ha

sido previamente calentado, se hace necesario conducir vapor de agua a el tambor que entrará en modo decoquización para que al momento de parar la carga no se cierren los canales formados dentro del coque. Además, se debe abrir completamente la válvula que une las líneas de cima de los tambores para que circule el vapor del tambor que entrará modo coquización a la torre fraccionadora. La alimentación se cambia de un tambor a otro de forma gradual por medio de una válvula que conecta las líneas de carga de los dos tambores.

b) Extracción con vapor / eliminación de “Puntos calientes”: La presión del

tambor debe ser menor a 60 psig. Una vez se retira la carga en el tambor, el vapor de agua con un flujo aproximado de 10.000 lbs/h se inyecta para eliminar los vapores de hidrocarburos y se dirigen a la torre fraccionadora por la cima del tambor. El vapor debe fluir antes del interruptor e inmediatamente después del interruptor; de lo contrario, la alimentación líquida no convertida en la parte

30

superior del lecho de coque se depositará en los canales que coquizará o solidificará y conectará los canales. La obstrucción de los canales causa problemas en la refrigeración del coque ya que las secciones del lecho de coque se aislarán del vapor y del agua de refrigeración mediante los canales cerrados. Esta es la causa de los "puntos calientes" y las "erupciones de vapor" al cortar el coque [20].

Posteriormente, la válvula de suministro de HCGO (gasóleo de coque pesado proveniente de la torre fraccionadora) y de aceite de enfriamiento (proveniente de la torre de blowdown) ubicada en la línea de cima es cerrada para el tambor que entrará en modo decoquización y es abierta para el tambor que entrará en modo coquización con el fin de enfriar los vapores de cima. Luego, estos vapores del tambor en modo decoquización se desplazan a la torre de blowdown y se aumenta el flujo de vapor de agua de servicio aproximadamente a 20.000 lbs/h. El suministro de antiespumante al tambor en modo decoquización se descontinúa y se suministra al tambor en modo coquización. La torre de Blowdown es un equipo que tiene como objetivo condensar y enfriar los vapores y los gases de hidrocarburo provenientes de las operaciones de decoquización de los tambores y los separa en aceite de enfriamiento y vapores de blowdown.

c) Enfriamiento con agua: La presión dentro de los tambores debe ser menor a

60 psig. Luego de la reacción el coque tiene una temperatura sobre los 850 ºF por lo tanto se enfría mediante llenado con agua, se abre, se desagua, y pasa el coque a la etapa de cortado. La tasa de inyección de agua de refrigeración es crítica [20]. Inicialmente, el coque es enfriado lentamente al ir reduciendo el flujo de vapor de agua que entra al tambor en modo decoquización y abriendo parcialmente la válvula de suministro de agua de enfriamiento hasta obtener un flujo aproximadamente de 200 gpm. Posteriormente el coque se enfría rápidamente al suministrar solo agua de enfriamiento y aumentar el flujo del mismo alrededor de 250 gpm al tambor hasta que el coque alcance una temperatura menor a los 300-310 ºF. Aumentando el flujo de agua demasiado rápido puede "endurecer" los canales principales a través del coque sin enfriarlo todo radialmente a través del lecho de coque. El coque tiene una baja porosidad (la porosidad proviene del craqueo térmico), que entonces permite que el agua fluya fuera de los principales canales en el tambor de coque [20].

d) Drenado: En esta operación, los vapores de cima del tambor no se dirigen a la

torre de blowdown. Se realiza un venteo a la atmósfera y se drena el tambor por completo. El agua drenada es dirigida al pozo de coque.

31

e) Descabezado: Operación que consiste en abrir los manholes del tambor de coque en modo decoquización; primero el manhole de arriba y posteriormente el de abajo. Para el descabezado la presión en la cima del tambor debe ser menor a 1 psig.

f) Decoquización hidráulica: La operación de decoquizar se puede realizar

mediante un taladrador mecánico o escariador, sin embargo, generalmente se utiliza un sistema hidráulico. El sistema hidráulico consiste simplemente en un número de chorros de agua a alta presión (2000 a 4000 psig) que descienden al lecho de coque en un vástago giratorio como se ilustra en la figura 2. Utilizando un chorro especial se practica, siempre en primer lugar, un agujero de pequeño diámetro, denominado "Hoyo piloto", desde la parte superior del lecho hasta la parte inferior como se muestra en la figura 3. Esto se realiza para permitir el movimiento a través del lecho de coque el agua, del vástago principal y del coque removido para que caiga y salga por el manhole inferior que debe estar abierto; la masa principal de coque se separa entonces del tambor, empezando normalmente por la base [18].

Figura 3. Decoquizado hidráulico y corte de coque.

Fuente: W. Romero (2016), “Diseño de un sistema de coquización retardada para craqueo de crudo extrapesados”, Escuela politécnica internacional, Quito.

Una vez terminada la operación, el agua es drenada por medio de canales hacia la parte inferior del tambor de coque hasta llegar al pozo de coque. El coque formado se carga a los coches tolva para almacenarse en una pila stock. [18].

Los tambores modernos tienen válvulas automáticas en la parte superior e inferior del tambor de coque para permitir que los tambores de coque se abran remotamente para cortar el coque del tambor. El uso de válvulas de deslizamiento automáticas mejora en gran medida los aspectos de seguridad de la decoquizado de los tambores. Estas válvulas se operan por control remoto, lo que niega la necesidad de presencia humana directa en la parte superior o inferior del tambor de coque durante la apertura. Históricamente, las bridas se abrían manualmente con gran esfuerzo y potencial para situaciones peligrosas [19].

32

g) Cierre de Manholes, purga de vapor y pruebas de presión: En esta operación inicialmente se cierran los manholes del tambor y se le suministra vapor de agua proveniente de servicios industriales con el fin de iniciar la purga de vapor para detectar si existen fugas de condensado o de vapor. Para esto, es necesario ventear el tambor a la atmósfera y cerrar el drenaje a la torre de Blowdown y luego de varios minutos de suministrar el vapor de agua, se cierra la válvula de la línea de condensado hacia la fraccionadora. La operación de purga de vapor tiene un tiempo aproximado de 20 minutos y se termina cuando la presión en la cima del tambor alcanza la presión de prueba. Transcurrido este tiempo las válvulas de venteo son cerradas, se drena el condensado para disminuir la presión y el tambor se prepara para la pruebas de presión. Dichas pruebas consisten en ir disminuyendo la presión dentro del tambor al conducir los vapores a la torre fraccionadora y a la de blowdown al mismo tiempo en que el condensado formado es drenado a la torre fraccionadora hasta que la presión en la cima del tambor sea relativamente mayor a la presión de la zona flash de la fraccionadora.

h) Calentamiento del tambor (vapor de calentamiento): Para preparar el tambor

de coque vacío frío para volver a poner en línea y recibir la alimentación caliente, vapores calientes del tambor en línea se hacen circular en el tambor vacío frío. Los vapores calientes a 780 ° F se condensan en el tambor frío, calentando el tambor a una temperatura objetivo de alrededor de 650 ° F. Mientras que el tambor se está calentando, los vapores condensados se drenan continuamente fuera del tambor hacia la torre de blowdown [20].

2.2.1.3 Peligros específicos de operación. Los peligros asociados en el proceso de coquización retardada se dan en las operaciones de cambio de tambor de coque, eliminación de la cabeza del tambor, en el corte de coque y en el almacenamiento.

2.2.1.3.1 Cambio del tambor de coque. Cada tambor incluye un conjunto de válvulas, y cada módulo incluye un conjunto separado de válvulas. Las diferencias en las válvulas entre los tambores y entre los módulos pueden ser difíciles de distinguir y pueden conducir al enrutamiento no deseado de la corriente de entrada o salida del tambor. De manera similar, las estaciones de control de válvulas, para válvulas activadas remotamente, pueden no siempre identificar claramente el estado operativo de los diferentes tambores y módulos. La activación de la válvula incorrecta debido a errores en la identificación del estado operacional de diferentes tambores y módulos ha llevado a incidentes graves [9]. 2.2.1.3.2 Eliminación de la cabeza del tambor de coque. Las condiciones dentro del tambor, durante y después de la carga, pueden ser impredecibles. Bajo condiciones anormales, los trabajadores pueden estar expuestos a la liberación de

33

agua caliente, vapor y coque, humos tóxicos y peligros físicos durante la extracción de las cabezas del tambor superior e inferior [9]. Algunos de estos riesgos son:

• El agua caliente que no es drenada en el tambor puede crear un peligro de escaldaduras al liberarse durante la remoción de la parte inferior de la cabeza.

• La interrupción de alimentación y el cortocircuito de vapor de agua o enfriamiento también pueden provocar que se formen "bolas de alquitrán caliente", una masa de material alquitrán caliente (más de 800 ° F) en el tambor. Bajo ciertas circunstancias, estas bolas de alquitrán pueden expulsarse rápidamente desde la abertura de la parte inferior de la cabeza.

• Se puede generar una avalancha de coque inyectado al retirar el cabezal inferior del tambor debido a que el coque en algunas ocasiones se forma en trozos esféricos individuales de diferente tamaño en lugar de una masa grande que pueden fluir y desprenderse del tambor.

• Algunas unidades de coquización retardada requieren la extracción de las secciones de la plataforma para acomodar la salida del tambor. Esto puede presentar un riesgo de caída.

• En la operación de hidrodestruido los trabajadores pueden estar expuestos a riesgos físicos graves, por ejemplo: Si el sistema no se apaga antes de que la boquilla de corte salga de la abertura superior del tambor, se puede exponer a un chorro de agua a alta presión y dañar seriamente, incluso desmembrar a un trabajador cercano. Además, las nieblas y los vapores fugitivos del agua de corte y el agua de enfriamiento pueden contener contaminantes que representan un peligro para la salud. Adicional a lo anterior, la manguera de agua puede reventar mientras está bajo alta presión, dando como resultado una acción de batido que puede lesionar gravemente a los trabajadores cercanos.

• Los gases peligrosos asociados con las operaciones de coquización, tales como sulfuro de hidrógeno, monóxido de carbono y trazas de compuestos aromáticos polinucleares (PNA), pueden emitirse desde el coque a través de un tambor abierto o durante las operaciones de procesamiento.

• El hidrocarburo líquido escapado de un tambor de coque puede estar muy por encima de su temperatura de ignición, presentando un riesgo de incendio [9].

2.2.1.3.3 Almacenamiento de coque. Los incendios son comunes en las pilas de coque y vagones. Los trozos grandes de coque pueden contener bolsas de material

34

no apagado a temperaturas muy superiores al punto de ignición. Cuando se fractura y se expone al aire, este material puede encenderse. Los incendios también se han atribuido, aunque con menos frecuencia, a reacciones que conducen a la combustión espontánea. Los productos de la combustión y / o el agotamiento de oxígeno como resultado de incendios espontáneos pueden crear condiciones peligrosas para los trabajadores en espacios confinados. Se ha informado que el coque húmedo en un área cerrada ha absorbido oxígeno del aire circundante bajo ciertas circunstancias. Esto puede hacer que el área carezca de oxígeno y cause asfixia [9]. 2.2.2 Análisis de peligros. Antes de definir el HAZOP, es importante describir en que consiste el análisis de peligros, debido a que el HAZOP es un método de identificación y análisis de peligros.

El análisis de peligros o PHA (Process Hazard Analysis) por sus siglas en inglés es un método sistemático y estructurado en donde se identifican los peligros asociados a un sistema, se estudian la probabilidad y las consecuencias de cada factor de riesgo con el fin de establecer el nivel de riesgo de nuestro proyecto. La aplicación principal de este estudio radica en su habilidad para proporcionar la información que necesita la dirección de una compañía de la industria química de procesos para poder tomar decisiones fundamentadas sobre los beneficios de introducir determinadas modificaciones o cambios (sobre todo de diseño y operación). De este modo, se consigue una mejora de seguridad en la operación de la instalación y una garantía de continuidad de la actividad económica [23]. 2.2.2.1 Métodos utilizados para la identificación de peligros. Para la identificación de peligros existentes en un determinado lugar se pueden aplicar diferentes técnicas, estas pueden variar en detalle según el tipo de riesgo, propósito del análisis y el nivel de protección requerido (alcance), estos métodos son fundamentales en la toma de decisiones para evitar peligros potenciales, reducir su impacto o eliminar el riesgo. Los análisis se pueden realizar mediante tres tipos de métodos, cualitativos, semi – cuantitativos y cuantitativos [24]. 2.2.2.1.1 Métodos cualitativos. La magnitud y la probabilidad de posibles consecuencias son presentadas y descritas en detalles. Las escalas utilizadas pueden ser formadas o ajustadas a la medida. Es utilizado como evaluación inicial para identificación de riesgos, donde se deben considerar aspectos de riesgos no tangibles (reputación, cultura, etc.) y donde hay escasa información, datos numéricos o recursos necesarios para darle un enfoque cuantitativo estadísticamente aceptable [24].

• Lista de verificación (Checklist): Consiste en una lista de elementos marcados como "sí" o "no", y podría ser utilizado por un miembro del equipo del proyecto, un grupo o en una entrevista [25].

35

• ¿Qué pasa si? (What If): En este estudio, un conjunto de palabras o frases cortas es utilizado por un facilitador dentro de la oficina para estimular la colaboración en la identificación de riesgos. Esto se utiliza para investigar cómo sistema, el elemento de la industria, la organización o la Los procedimientos se ven afectados por la desviación de comportamiento o normal operación [25].

• Análisis funcional de operabilidad (Hazard and operability studies, HAZOP): El propósito de esta técnica es la identificación de los peligros y problemas relacionados con la Operabilidad de las instalaciones. Es uno de los métodos basado en un equipo bien estructurado y experimentado para la identificación de riesgos no previstos en el diseño del proceso o en posteriores modificaciones [26].

• Análisis preliminar de riesgos (APR): Es utilizado para la identificación de riesgos en la fase de diseño previo de las instalaciones y para los casos en los que no existen experiencias anteriores, sea del proceso, sea del tipo de implantación [27].

2.2.2.1.2 Métodos semi – cuantitativos. Se asignan algunos valores a las escalas, utilizando clasificaciones de palabras como alto, medio o bajo. Estos valores pueden ser indicativos y no reales, que es el requisito previo del enfoque cuantitativo. Este tipo de análisis puede llevar a varias inconsistencias debido al hecho de que los números elegidos pueden no ser adecuadamente los que realmente reflejar analogías entre riesgos, cuando hay consecuencias o probabilidad [24].

• Índice de Dow de fuego y explosión e Índice de Mond: La combinación de ambas llevan a la determinación del indicie con el que se afecta una determinada parte de la instalación, pudiendo examinar la importancia relativa de las partes estudiadas en función del riesgo asociado [27].

2.2.2.1.3 Métodos cuantitativos. Aquellos que permiten asignar valores numéricos tanto al impacto como a la probabilidad, permitiendo calcular el nivel de riesgo del evento. Estos valores dependen de las normas a seguir. La calidad del análisis depende del análisis, criticidad de los valores asignados y de la veracidad de la información. El impacto se puede determinar evaluando los resultados de evento, las consecuencias se pueden expresar en términos monetarios, técnicos, operacionales y humanos. Los métodos cuantitativos incluyen análisis de probabilidad, análisis de consecuencias y simulación computacional [24].

• Evaluación de Vulnerabilidad Equipo (Vulnerability Assessment): Análisis mediante el cual se determina el nivel de exposición y la predisposición a la pérdida de un elemento o grupo de elementos ante una

36

amenaza específica. Proporciona una herramienta racional para tomar decisiones tendientes al control de los riesgos presentes, dentro de unos criterios de Costo-Beneficio.

• Diagrama de Bloques de Confiabilidad (Reliability Block Diagram, RBD): Es un método para modelar cómo los componentes y las fallas de subsistemas se combinan para causar un fallo del sistema. Estos pueden ser analizados para predecir la disponibilidad de un sistema y determinar los componentes críticos de un punto de vista de confiabilidad [28].

• Análisis de fiabilidad estructural (Structural Reliability Analysis). El objetivo del análisis de confiabilidad estructural es determinar la probabilidad de falla de estructuras tomando en consideración las incertidumbres asociadas con las resistencias y cargas. La respuesta de una estructura se evalúa por medio de modelos basados en datos estadísticos recopilados previamente [29].

Al conocer las técnicas anteriormente analizadas, se profundizó en el método cualitativo HAZOP utilizado para la identificación de los peligros asociados con la operación en los tambores de coque del proceso de coquización retardada. 2.2.3 Estudio de peligros y operación: Hazard and Operability Analysis (HAZOP). Es una técnica metódica, estructurada y sistemática de análisis de riesgos que permite identificar peligros potenciales y problemas operacionales en procesos químicos, generalmente documentados a través de diagramas de procesos e instrumentos (P&ID), hoja/ ficha de datos de seguridad, planos actualizados de la implantación, documentos descriptivos del proceso o manuales de operación [30]. El método de estudio HAZOP fue desarrollado por ICI en la década de 1960 y su uso y desarrollo fue fomentado por Asociación de industrias químicas (CIA), guía publicada en 1977. Desde entonces, se ha convertido la técnica de elección para muchos de los involucrados en el diseño de nuevos procesos y operaciones [31]. En la actualidad la mayoría de las industrias realizan uno o más estudios de HAZOP en el desarrollo de un nuevo proyecto, en instalaciones existentes o en casos de modificaciones de unidades en operación. Los resultados de HAZOP generalmente muestran situaciones que no fueron previstos en la etapa de ingeniería. En instalaciones que han sufrido modificaciones con el tiempo con respecto a su diseño original, la aplicación del HAZOP identifica riesgos a los que día a día el personal se encuentra expuesto, el medio ambiente y las instalaciones. La falta de un estudio de riesgo conlleva a que no se tenga pleno conocimiento de las contingencias factibles a ocurrir. Los riesgos, además de ser las fuentes de situaciones peligrosas, impactan directa y negativamente en la rentabilidad de la instalación [32].

37