341tico de una planta industrial de alimentos) - CORE · Ejemplos de Inputs (entradas) y outputs...

Transcript of 341tico de una planta industrial de alimentos) - CORE · Ejemplos de Inputs (entradas) y outputs...

UNIVERSIDAD NACIONAL TECNOLÓGICA DE LIMA SUR

FACULTAD DE INGENIERÍA MECÁNICA, ELECTRÓNICA Y AMBIENTAL

CARRERA DE INGENIERÍA MECÁNICA ELÉCTRICA

CRITERIOS PARA SELECCIONAR EL SISTEMA AUTOMÁTICO

DE UNA PLANTA INDUSTRIAL DE ALIMENTOS

TEMA DE INVESTIGACIÓN PARA OPTAR EL TÍTULO DE

INGENIERO MECÁNICO ELECTRICISTA

PRESENTADO POR EL BACHILLER:

IVÁN ANTONIO AROTINCO TEJEDA

LIMA - PERÚ

2015

ii

DEDICATORIA

A Dios.

Por estar a mi lado en momentos muy duros y mostrarme el mejor camino a

escoger para permitirme llegar a este momento tan especial en mi vida.

A él le dedico mi humilde trabajo.

A ti Madre.

Por estar a mi lado, corregirme, creer y confiar en mí, darme fuerzas y

esperanzas para continuar.

A ti Padre.

A quien le debo todo en la vida, le agradezco el cariño, la comprensión, la

paciencia y el apoyo que me brindó para culminar mi carrera profesional.

A mis hermanas.

A ellas que son las personas que estuvieron conmigo en toda mi niñez, me

apoyaron en los momentos más difíciles de mi vida a Jessica por ser comprensiva,

atenta y alegre conmigo, a Cintia aunque hay una gran distancia que nos separa

yo siempre estaré eternamente agradecido con ella por haber sido como una

madre para mí.

iii

AGRADECIMIENTO

A la compañía POCH PERÚ por abrirme las puertas y darme la oportunidad de

poder demostrar mis conocimientos obtenidos y adquirir experiencia en este

campo.

Al Arquitecto Pablo Bravo por sus consejos y pruebas que hicieron que tenga

una visión más amplia de mi carrera.

A mi padrino Jaime Tejeda por sus consejos y apoyo desde mi niñez,

adolescencia y ser como un segundo padre para mí.

A la Universidad Nacional Tecnológica de Lima Sur, por haberme formado

como el profesional que hoy en día soy.

Gracias a todas las personas que ayudaron directamente e indirectamente en la

elaboración de esta tesina.

iv

INDICE

Pág.

INTRODUCCION ................................................. ¡Error! Marcador no definido.1

CAPÍTULO I: ........................................................................................................ 3

PLANTEAMIENTO DEL PROBLEMA .................................................................. 3

1.1. Descripción de la Realidad Problemática ..................................................... 3

1.2. Formulación del Problema ............................................................................ 6

1.3. Justificación de la Investigación ................................................................... 8

1.4. Delimitación de la Investigación ................................................................... 9

1.4.1. Espacial .............................................................................................. 9

1.4.2. Temporal ............................................................................................ 9

1.5. Objetivos ....................................................................................................... 9

1.5.1. Objetivos Generales ........................................................................... 9

1.5.2. Objetivos Específicos ......................................................................... 9

CAPITULO II: ..................................................................................................... 10

MARCO TEÓRICO ............................................................................................. 10

2.1. Antecedentes de la Investigación ............................................................... 10

2.2. Bases Teóricas ........................................................................................... 11

2.2.1. Plantas Industriales de Alimentos .................................................... 11

2.2.2. Automatización de las Plantas Industriales ...................................... 13

2.2.3. Instrumentación Industrial ................................................................ 18

2.2.4. Sistemas y Equipos que componen una Arquitectura de Control

Automático General .................................................................................... 18

2.2.5. Soluciones de Automatización. ........................................................ 46

2.2.6. Estaciones de Control e Ingeniería .................................................. 51

v

2.2.7. Filosofía de Control .......................................................................... 51

2.2.8. Filosofía de Operación ..................................................................... 51

2.2.9. Lazos de Control .............................................................................. 51

2.2.10. PFD (Process Flow Diagram) ......................................................... 54

2.2.11. P&ID (Piping & Instrument Diagram) .............................................. 54

2.2.13. Principales Empresas de Alimentos ubicadas en Lima, Perú ......... 58

2.3. Marco Conceptual ...................................................................................... 60

CAPÍTULO III: .................................................................................................... 64

DESARROLLO DE LA METODOLOGÍA ........................................................... 64

3.1. ANÁLISIS DEL MODELO O CASO ............................................................ 64

3.2. CONSTRUCCIÓN DEL MODELO MEJORADO ......................................... 65

3.2.1. Nivel 0 (Proceso) .................................................................................... 68

A. Comunicación entre autómata programable y los dispositivos de campo. .

................................................................................................................. 68

3.2.2. Nivel 1 (Estación Máquina) ..................................................................... 68

A. Interfaces de Entrada y Salida ............................................................... 69

B. Controlador Lógico Programable ........................................................... 70

C. Interfaz Hombre Máquina HMI ............................................................... 73

3.2.3. Nivel 2 (Área, Taller y Célula) ................................................................. 74

A. Los Sistemas Electrónicos de Control ................................................... 74

B. La Automatización del Proceso de un Producto .................................... 75

3.2.4. Nivel 3 (Centro y Fábrica) ....................................................................... 76

A. Métodos clásicos de diseño del Programa de Control ........................... 76

B. Sistemas de Supervisión y Adquisición de Datos .................................. 77

3.2.5. Nivel 4 (Empresa) ................................................................................... 79

vi

A. Comunicaciones Industriales ................................................................. 79

B. Diseño e implantación de sistemas de control distribuido basados en

autómatas programables ............................................................................ 80

C. Confiablidad del Sistema de Control ...................................................... 83

3.3. REVISIÓN Y CONSOLIDACIÓN DE RESULTADOS ................................. 85

CONCLUSIONES ............................................................................................... 96

RECOMENDACIONES ....................................................................................... 97

BIBLIOGRAFÍA .................................................................................................. 98

ANEXOS ........................................................................................................... 102

vii

LISTADO DE ILUSTRACIONES

Pág.

Ilustración 1. Arquitectura de control general desde nivel campo hasta nivel

operación. ......................................................................................................... 20

Ilustración 2. Equipos que interconectan con un PLC. ...................................... 21

Ilustración 3. Familia Simatic S7-300, de empresa Siemens ............................ 21

Ilustración 4. PLC Controllogix marca Allen Bradley de Rockwell Automation. 22

Ilustración 5. Elementos que componen a un Autómata. .................................. 23

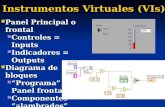

Ilustración 6. Ejemplos de Inputs (entradas) y outputs (salidas) de un PLC ..... 23

Ilustración 7. Diagrama describiendo la estructura interna de un PLC. ............ 28

Ilustración 8, Factory Talk View de Rockwell Automation. ................................ 33

Ilustración 9, Topología de red en Anillo ........................................................... 36

Ilustración 10, Topología de red tipo Mixta . ..................................................... 37

Ilustración 11, Topología de red en Árbol ......................................................... 38

Ilustración 12, Topología de red en Estrella ...................................................... 39

Ilustración 13, Topología de red en Bus ........................................................... 40

Ilustración 14, Topología de red tipo malla ....................................................... 41

Ilustración 15. Niveles de Automatización. ....................................................... 45

Ilustración 16. Protocolos de comunicación en distintos niveles de

Automatización. ................................................................................................ 46

Ilustración 17. Sistema de Control Distribuido (DCS) PCS7 de Siemens. ........ 49

Ilustración 18. Sistema de Control Distribuido (DCS) PlantPAx de Rockwell –

Automation. ....................................................................................................... 50

Ilustración 19. Ejemplificación de lazo abierto en un P&ID. .............................. 53

Ilustración 20. Ejemplificación de lazo cerrado en un P&ID. ............................. 54

Ilustración 21. Pirámide CIM ............................................................................. 55

Ilustración 22. Relación entre modelo teórico de la Pirámide CIM y su

implantación real en la empresa. ...................................................................... 58

Ilustración 23. Clasificación las redes de Comunicaciones Industriales. .......... 80

viii

Ilustración 24. Comunicación entre un ordenador personal, un autómata

programable y un procesador de comunicaciones (CP) que constituye un

módulo del autómata programable. .................................................................. 83

ix

LISTADO DE TABLAS

Pág.

Tabla 1. Actividades realizadas por el sistema de control en cada nivel de la

pirámide CIM..................................................................................................... 67

Tabla 2. Comparativo entre parámetros de PLC Siemens Serie S7-200 .......... 88

Tabla 3. Comparativo entre parámetros del PLC Siemens Serie S7-400 ......... 88

Tabla 4. Comparativo familia ET-200 SIMATIC - Siemen ................................. 89

Tabla 5. Selección de un DCS según información de Rockwell Automation. ... 90

Tabla 6. Comparativo entre protocolos de comunicación. ................................ 91

Tabla 7. Resumen económico del sistema de automatización ......................... 92

Tabla 8. Costos de unidades del PLC. .............................................................. 93

Tabla 9. Costos de unidades de I/O Remoto .................................................... 93

Tabla 10. Costos del Software .......................................................................... 94

Tabla 11. Costos de Tablero de control. ........................................................... 94

Tabla 12. Costos del Servicio de instalación .................................................... 94

1

INTRODUCCIÓN

El presente trabajo de proyecto de investigación lleva por título “CRITERIOS

PARA SELECCIONAR EL SISTEMA AUTOMÁTICO DE UNA PLANTA

INDUSTRIAL DE ALIMENTOS”, para optar el título de Ingeniero Mecánico

Eléctrico y es presentado por el Bachiller Iván Arotinco Tejeda.

Este proyecto de investigación se desarrolló en las oficinas de la empresa

POCH PERÚ donde el autor labora, ya que la mayor parte de la información

obtenida es de proyectos que se realizan actualmente, a su vez se presentará a la

Universidad Nacional Tecnológica de Lima Sur (UNTELS) para revisión,

aprobación y sustentación.

Esta tesina se centra en el área de la automatización industrial, enfocándose en

las consideraciones y criterios a tener en cuenta para elegir una tecnología

adecuada para el sistema automático basándose en la teoría, investigación y

experiencia obtenida en los diferentes proyectos que el autor ha realizado.

Este trabajo comprende los siguientes capítulos:

El primer capítulo, describe el planteamiento del problema, justificación y

definición de los objetivos, comprende la información recogida de distintas fuentes

de información como diarios donde las publicaciones en el área de economía-

finanzas y empresa indican un crecimiento económico nacional y mencionan los

futuros proyectos nuevos, de expansión y migración tecnológica de empresas

conocidas localmente, adicionalmente se realizó reuniones con distintas empresas

integradoras de sistemas automáticos y visitas a empresas en funcionamiento

donde los ingenieros encargados de la automatización relataban experiencias

sobre el funcionamiento de los equipos y sistemas, a su vez se realizó

levantamientos de información para elaborar con éxito los proyectos, donde se

logró experimentar y analizar las diferentes tecnologías de los sistemas

automáticos.

2

En el segundo capítulo se desarrolla el marco teórico y conceptual

correspondiente a los antecedentes de las investigaciones nacionales e

internacionales, que tienen objetivos similares a esta tesina y el marco conceptual

donde se mencionan los conceptos básicos de los sistemas, equipos y dispositivos

principales, con el fin del buen entendimiento de la tesina y poder alcanzar los

objetivos indicados.

El tercer capítulo corresponde a la exposición del proyecto y se desarrolla la

metodología sobre los criterios y algunas consideraciones a tomar en cuenta para

la elección del Sistema Automático o plataforma de Automatización basados en la

experiencia, reuniones con empresas de Automatización, información teórica,

antecedentes y el desarrollo de proyectos, luego se opta por mejorar el modelo por

lo hallado en distintos autores donde se comparan y mejoran los hallazgos

encontrados y finalmente se interpretan los resultados de la información

consolidada.

3

CAPÍTULO I:

PLANTEAMIENTO DEL PROBLEMA

1.1. Descripción de la Realidad Problemática

Actualmente el país se encuentra en constante desarrollo y avance

tecnológico, es así que este año, se inaugurarán nuevos centros

comerciales en todo el país con una inversión de aproximadamente de $700

millones, generando una demanda de productos primarios creciente durante

los próximos años [1].

Hoy en día la innovación aplicada a cada empresa permite lograr

ventajas competitivas y captar oportunidades en un mercado complejo,

haciéndose evidente gracias a lanzamientos de nuevos productos con el

compromiso de la gente y con las inversiones en tecnología apropiada e

infraestructura adecuada. Las distintas empresas industriales que tienen

como principal objetivo la producción constante de alimentos en cantidades

que demanda el mercado, requieren innovación, crecimiento de procesos y

maquinarias necesarias para aumentar su producción, a consecuencia de

esto las compañías solicitan servicios externos de ingeniería,

mantenimiento, actualización, calibración, etc., para sus equipos, es así que

uno de los principales sistemas que gobiernan y controlan el funcionamiento

eficiente de las máquinas y equipos en conjunto es la automatización, y

dependerá del criterio de los ingenieros para seleccionar el sistema correcto

con el fin de obtener una rentabilidad y mejorar de la producción [2].

Las empresas de Ingeniería que realizan proyectos de gran envergadura,

como CESEL, GMI, FLUOR, ABENGOA, POCH, etc. Tienen en sus

4

estándares realizar proyectos llave en mano o en términos de proyectos el

EPCM (Engineer, Procurement, Construction and Manager), de esta

manera está dentro de sus alcances el recomendar y elegir la marca

adecuada con el sistema adecuado de instrumentos que pueda cumplir con

la filosofía de operación de la planta, demostrando técnicamente con

ventajas y desventajas al inversionista (Cliente).

Existen inversionistas extranjeros, empresas nuevas o existentes que

apuestan por un producto nuevo, realizan estudios de mercado, el sector de

aplicación depende mucho del tipo de terreno y zona donde montará su

planta para generar un producto nuevo.

Pero que ocurre cuando se generan los siguientes casos:

• Crecimiento de la demanda ocasionando que sea necesario ampliar la

planta, crecimiento en cuanto al área del terreno o inserción de una

nueva etapa al proceso de producción para mejorar el producto final.

• La inversión extranjera ingresa a crear una nueva planta en el país y

con un producto final novedoso donde el nivel de control de toda la

planta exige ser precisa y necesaria para llegar a la calidad del producto

que se estimó durante los procesos de estudios científicos e ingeniería,

estas situaciones son las más complejas de resolver ya que el

inversionista necesita un control de la planta eficiente sin tener que

duplicar gastos por la ingeniería o invertir su tiempo en programar más

de dos o tres reuniones para enterarse de los nuevos tipos de controles

y tecnologías que ofrece cada empresa de automatización, generando

que el tiempo para realizar las actividades del proyecto se dilate

afectando la entrega final.

Las actuales empresas que realizan proyectos de ingeniería (ya

mencionadas) se ven afectadas en determinar la marca del equipo, diseño

de arquitectura de control y elección del instrumento adecuado para cada

proceso, teniendo como resultados el mal uso de su tiempo en horas de

5

proyecto establecidas, es así que por ganar tiempo se opta por experiencias

de integradores, instaladores e ingenieros que trabajan en el sector

automatización o hasta recomendaciones de otras empresas que tengan

plantas con un proceso similar.

En el caso del Grupo Gloria, que viene desarrollando un proyecto de

planta nueva en Arequipa, tiene definido el sistema automático ya que en la

actual planta ubicada en Huachipa viene trabajando eficientemente, y Gloria

concreta quien va realizar el montaje del sistema de control de la planta a

partir de la experiencia [3].

Con la empresa Álicorp ocurre lo mismo que va a montar un nuevo

Centro de Distribución en Lurín con un sistema automático para la zona de

patio de maniobras para realizar la carga de productos a los conteiner,

también se opta por la misma marca de equipos que tienen en su planta de

la Av. Argentina, Callao [3].

Otro ejemplo es la empresa TASA quien lanzará un producto nuevo de

aceite de Omega, actualmente el proyecto ubicado en Pucusana se

encuentra en construcción y lo realiza Cesel Ingenieros junto a GMI quien a

su vez tiene a cargo el sistema automático [3].

Backus viene ampliando uno de sus procesos de producción de Agua

San Mateo de la planta ubicada en Huarochirí, en la cual la empresa que

realizó la automatización de todo el sistema, son quienes tomarán el

proyecto para ampliar los lazos de control e integrar a la planta los nuevos

procesos [3].

Hablando de otras empresas que tendrán plantas nuevas son: El grupo

Lindley quien tiene actualmente en proyecto una planta nueva en Chilca, al

igual que Pepsico y Todino en la misma zona [3].

6

1.2. Formulación del Problema

Esta investigación se enfocará en los criterios e información que se

deben tener en cuenta para la elección del sistema de automatización

aplicada a plantas nuevas, ampliaciones o migraciones de sistema.

Se tomaron unos parámetros como criterios de comparación entre 2 de

las distintas marcas de equipos de automatización e instrumentación que

tienen mayor cobertura del mercado:

• Equipos Automatización: Siemens, Allen Bradley y Festo

• Equipos de Instrumentación: Siemens y Endress & Hauser.

Posteriormente después de revisada la filosofía de operación se procede

a una emisión y generación del PFD y los planos P&ID desarrollado por la

empresa que realizará el proyecto, y con esto se puede definir la cantidad

de entradas y salidas que tendrá la planta para determinar una arquitectura

de control general y proceder con la elección de los equipos que se

instalarán en cada nivel de la arquitectura de control, presentar varias

soluciones y posteriormente describir una filosofía de control.

Por otro lado como información adicional acerca de la selección de

instrumentos de campo, se deben realizar unas hojas de datos verificando

que cada uno contenga las características del proceso donde se van a

instalar y se deberá comparar las Especificaciones Técnicas (EETT) de

varios instrumentos para elegir la marca y modelo que cumpla con los

requerimientos exigidos, una vez cerrado las hojas de datos (Data Sheet)

de instrumentos y con los P&ID (previamente desarrollado) se procede con

la elaboración de los Diagrama de lazo de instrumentos (Instrument Loop

Diagram), para distribuir las conexiones, ubicaciones y lógica de

funcionamiento que deberá tener cada uno de los instrumentos en la planta.

7

Los equipos que conforman la arquitectura de control pasarán por las

siguientes consideraciones:

Información técnica, funcionamiento, costo y tecnología que desarrollan

las grandes empresas de automatización, así como servicios de ingeniería

e información de clientes potenciales sobre respuestas ante paradas en la

planta y servicios de postventa y mantenimiento de cada empresa de

automatización.

Se tienen como referencia a las plantas de las empresas: Álicorp, Backus,

Pepsico y Nestlé, etc. para tener una exactitud de la rentabilidad, tiempo

de producción, precisión y respuestas a eventos, formulando preguntas a

cada jefe o encargado del área de automatización para obtener información

y realizar un cuadro comparativo, de esta manera se comenzará a tener

conclusiones acerca de cada marca, modelo, información técnica y

recomendaciones de las empresas de automatización.

Toda esta información será ordenada en base a la pirámide CIM y con

información obtenida del libro de Mandado E., “Autómatas programables y

sistemas de automatización”.

A continuación se presentan las preguntas a resolver que se originaron de

la realidad problemática:

• Problema Principal

¿Qué criterios y consideraciones se deben tener en cuenta para elegir un

sistema automático adecuado para el proceso de la planta industrial de

alimentos?

• Problemas Secundarios

¿Qué dispositivos conforman el sistema automático de una planta industrial

de alimentos?

8

¿Qué documentación o información se debe emitir y recibir para iniciar el

planteo de un sistema automático de una planta industrial de alimentos?

1.3. Justificación de la Investigación

Esta investigación servirá a los responsables en la toma de decisiones y

ejecuciones de mejoras de procesos de producción como jefes de

mantenimiento, operaciones, especialistas en automatización, así como

empresas que brindan el servicio de renovación, actualización, calibración y

proyección de sistemas automáticos e instrumentación del sector alimentos,

y es conveniente para los inversionistas que tienen una visión general del

mercado, para que sus proyectos sean rentables tanto para el CAPEX

(Capital Expenditures) y el OPEX (Operating Expense), gracias a la

automatización y precisión de medición de los instrumentos.

Es entonces que esta investigación ayudará a definir los parámetros para

llegar a determinar un sistema automático que sea lo más rentable posible

para una planta industrial.

9

1.4. Delimitación de la Investigación

1.4.1. Espacial

Se desarrolló en la Universidad Nacional Tecnológica de Lima Sur

(UNTELS) y en la Compañía POCH PERÚ, por un periodo de 8 meses

del año 2014, influido por el tipo diseño de investigación Descriptiva ya

que se basa en una descripción de variables e interpretación de

resultados.

1.4.2. Temporal

Esta investigación abarca conceptos fundamentales de

automatización, instrumentación y redes industriales, así como las

distintas tecnologías que se vienen aplicando a las fábricas industriales

del sector alimentos, también los proyectos que se vienen desarrollando

y los que están en ejecución.

1.5. Objetivos

1.5.1. Objetivos Generales

• Llegar a conocer los criterios que se deben considerar para la elección

del sistema automático de una planta de alimentos.

1.5.2. Objetivos Específicos

• Determinar los elementos y dispositivos que conforman una arquitectura

de control general para una planta de alimentos.

• Definir qué documentación e información se debe considerar para

definir los requerimientos e iniciar un planteo del sistema automático.

10

CAPITULO II:

MARCO TEÓRICO

2.1. Antecedentes de la Investigación

Para este proyecto se encontraron investigaciones de universidades

Peruanas y otras a nivel Latinoamérica, donde se implementaron e instalaron

diversos sistemas de automatización y control destinados para diferentes

aplicaciones, a continuación se nombrará y realizará una breve explicación de

cada uno de estos:

Ojeda, C. (2012) [1], desarrolló un trabajo de ingeniera conceptual y de

detalle, y con el conocimiento del proceso se utilizaron instrumentos (sensores

y transmisores) para medición de parámetros y protección, todo enlazado

mediante bus de comunicación al sistema automático PLC (S7-200), como

elementos finales de control se tienen bombas y válvulas elegidas de acuerdo

a las características de cada lazo o proceso a controlar.

Pino, J. (2009) [2], desarrolló la automatización de un sistema teniendo

como base una filosofía de operación y posteriormente realizando una filosofía

de control, para luego definir los equipos que se utilizarán como instrumentos

y dispositivos, a partir de esto se definió una arquitectura de control eligiendo

como sistema principal el Controllogix de Allen Bradley y MultiPanel 370 de

Siemens, todo esto fue definido de acuerdo a los criterios de funcionamiento,

deficiencias del proceso y requerimientos de la norma PDVSA.

11

Gonzalo, L. s/a [3], En esta investigación se describe la rentabilidad de

automatización, a su vez se aplica a los sistemas de múltiples variables todos

los conocimientos obtenidos en los distintos estudios que el autor ha realizado

y finaliza con la automatización de un proceso de producción de pizza.

Peñaloza, J. (2008) [4], En esta investigación se realizó un prototipo que

será utilizado en laboratorios, diplomados y especializaciones, basándose en 4

etapas (lavado, secado, llenado y tapado), los sistemas utilizados son

similares a nivel industrial con dispositivos electrónicos, PLC y pantallas

táctiles, con la finalidad de controlar y manipular las variables del proceso.

2.2. Bases Teóricas

En esta parte se explica la teoría relacionadas con el presente trabajo los

cuales permitirán obtener y entender la información acerca del problema

que se tiene como objetivo a resolver en esta investigación.

2.2.1. Plantas Industriales de Alimentos [1]

2.2.1.1. Definición

Una planta industrial de alimentos es un conjunto formado por

máquinas, aparatos y otras instalaciones dispuestas

convenientemente en edificios o lugares adecuados cuya función

principal es transformar materias o energías de acuerdo a un proceso

básico preestablecido, cumpliendo con ciertos estándares y normas

nacionales e internacionales de higiene para obtener finalmente

productos para el consumo humano. La función del hombre dentro de

este conjunto es la actividad de desarrollar sistemas eficaces para

obtener mayor rendimiento de los equipos.

12

2.2.1.2. Clasificación [3]:

• Continuas

Es de planeación compleja con proceso secuencial y durante la

operación no tiene interrupciones.

• Discontinuos

Son plantas más sencillas y tienen ligeramente interrupciones o

también se les llama sistema de producción tipo Batch o por lotes.

2.2.1.3. Evolución [3]

Antiguamente los procesos de una planta de alimentos y bebidas en

todos sus aspectos se realizaba de forma manual, pero hoy en día

debido a la gran demanda surge la necesidad de crear maquinarias

para que los procesos sean rápidos y permitan aumentar los lotes de

producción, entre estas surgen los sistemas semiautomáticos y

automáticos, generando menor tiempo de producción y menor capital

humano, siendo mayor la inversión con menor tiempo de recuperación,

generando una rentabilidad para el capitalista.

Diariamente la industria de alimentos y bebidas pasa por una

evolución importante de sus productos, generando nuevas novedades

en cuanto a precio, tamaño y creatividad de sus empaques, teniendo

como reto la demanda del consumidor, de esta manera las grandes

fábricas se esfuerzan por realizar producciones rápidas para abastecer

al mercado, es así que en consecuencia trae mejoras y modificaciones

en su producción y la necesidad de implantar sistemas de control para

que las operaciones sean rentables.

13

2.2.2. Automatización de las Plantas Industriales

2.2.2.1. Definición.

La automatización es un sistema donde se transfieren tareas de

producción, realizadas por operadores humanos a un conjunto de

elementos tecnológicos, de una manera eficiente y segura [3].

La automatización representa la optimización de procesos,

reducción de costos e incremento de la productividad. Tanto los

equipos convencionales como los modernos han sufrido cambios

sustanciales, permitiendo excelentes ventajas. Para distintos

problemas de automatización, se menciona una variedad de

soluciones, unas más sofisticadas que otras, cuya aplicación

depende no sólo del conocimiento de la técnica, sino también del

personal que tendrá la responsabilidad de su ejecución [6].

Por otro lado, muchos sistemas están conformados por equipos de

diferentes fabricantes y funcionan en distintos niveles de

automatización; además, a menudo se encuentran distanciados

entre sí, pero se desea que trabajen en forma coordinada para un

resultado satisfactorio del proceso. Es así que nos apoyamos en las

comunicaciones para su integración [6].

Estos dispositivos que pueden trabajar de manera dependiente o

semi-dependiente del control humano, siguiendo órdenes de una

programación pre-establecida [3].

14

2.2.2.2. Tipo de Automatización [11]

Se indican los 3 tipos de automatización más importantes del medio:

• Automatización Fija, Se utiliza cuando el volumen de automatización

es muy alto, y por lo tanto se puede justificar económicamente el alto

costo del diseño de equipo especializado para procesar el producto,

con un rendimiento alto y tasas de producción elevadas. Además de

esto, uno de sus inconvenientes de la automatización fija es su ciclo

de vida que será de acuerdo a la vigencia del producto en el mercado.

La justificación económica para la automatización fija se encuentra

en productos con grandes índices de demanda y volumen.

• Automatización Programable, Se emplea cuando el volumen de

producción es relativamente bajo y hay una diversidad de producción

a obtener. En este caso el equipo de producción es diseñado para

adaptarse a las variaciones de configuración del producto; esta

adaptación se realiza por medio de un programa (software).

o Fuerte inversión en equipo general.

o Índices bajos de producción para la automatización fija

o Flexibilidad para lidiar con cambios en la configuración del

producto.

o Conveniente para la producción en montones.

• Automatización Flexible, Es más adecuada para un rango de

producción medio. Estos sistemas flexibles poseen características de

la automatización fija y de la automatización programada. Los

sistemas flexibles suelen estar constituidos por una serie de

estaciones de trabajo interconectadas entre sí por sistemas de

15

almacenamiento y manipulación de materiales, controlados en su

conjunto por una computadora.

o Proveedores de equipos de automatización

o Fuerte inversión para equipo de ingeniería.

o Producción continua de mezclas variables de productos.

o Índices de producción media.

o Flexibilidad para lidiar con las variaciones en diseño del

producto.

Las características esenciales que distinguen la automatización

flexible de la programable son:

o Capacidad para cambiar partes del programa sin perder tiempo

de producción.

o Capacidad para cambiar sobre algo establecido físicamente

asimismo sin perder tiempo de producción.

2.2.2.3. Clases de Automatización [11].

• Neumática.

Este proceso de automatización se destaca por máquinas que

utilizan el aire comprimido para trabajar, hay que tomar en cuenta las

máquinas que producen el aire comprimido y aquellas que lo utilizan,

aquellas que lo producen se llaman compresores.

Anteriormente se usaban pistones para comprimir aire, ahora los

compresores modernos utilizan dos tornillos giratorios para comprimir

en un solo paso, obviamente estas máquinas utilizan el aire como su

materia prima, aunque este puede ser tratado para una mayor pureza

y mejor trabajo.

16

Principalmente se utiliza para accionar herramientas rotativas

como desarmadores y taladros neumáticos, equipos de percusión

como rompedores, así como también en equipos de pintura.

La presión comúnmente utilizada para trabajar es de 7 atm.

• Hidráulica

Son aquellas máquinas que usan fluidos para trabajar, usando

mayormente áreas para moderar las potencias, en este proceso de

neumática utilizan distintos tipos de fluidos para obtener una alta

relación de potencia y aceleración en pocas áreas. Estas máquinas

utilizan la incompresibilidad de los líquidos para generar grandes

cantidades de potencia en muy poco tiempo. Por este mismo hecho

se usan maquinas neumáticas donde se requiere mucha potencia.

Usando principios hidráulicos, se aplica una determinada fuerza

sobre una determinada área, para producir un efecto de mayor

potencia en la plataforma que se encuentra del lado opuesto, estas

máquinas pueden utilizar distintos tipos de aceites para trabajar,

entre ellos destacan tres tipos, mezclas de aceites minerales,

mezclas de agua-aceites sintéticos, además, estos tienen una doble

función, aparte de generar potencia, también funcionan como

lubricantes.

Algunas de las máquinas que utilizan principalmente la hidráulica

son las grúas, equipos de perforación, taladros y equipos de minería.

17

• Mecánica

Es el uso de máquinas automáticas para sustituir las acciones

humanas, este tipo de automatización son máquinas que transforman

la energía eléctrica en energía mecánica para desarrollar algún

trabajo para el cual fueron diseñadas, este tipo de máquinas se usan

generalmente para trabajos que son repetitivos como los de corte,

moldeo y troquelado entre otros, y también en aquellos tipos de

trabajos que ponen en riesgo la vida del trabajador.

• Electrónica

La electrónica es el campo de la ingeniería y de la física aplicada

relativo al diseño y aplicación de dispositivos, por lo general circuitos

electrónicos, que cuyo funcionamiento dependen del flujo de

electrones para la generación, transmisión, recepción,

almacenamiento de información, entre otros. Esta información puede

consistir en voz o música como en un receptor de radio, en una

imagen en una pantalla de televisión, o en números u otros datos en

un ordenador o computadora.

Los circuitos electrónicos ofrecen diferentes funciones para

procesar esta información, incluyendo la amplificación de señales

débiles hasta un nivel que se pueda utilizar; el generar ondas de

radio, la extracción de información, como por ejemplo la recuperación

de la señal de sonido de una onda de radio (demodulación), el

control, como en el caso de introducir una señal de sonido a ondas

de radio (modulación), y operaciones lógicas, como los procesos

electrónicos que tienen lugar en las computadores.

18

La electrónica es una de las herramientas básicas en la

automatización, ya que se pueden combinar una gran gama de estos

componentes.

2.2.3. Instrumentación Industrial

2.2.3.1. Definición.

La instrumentación es lo que ha permitido el avance tecnológico

de la ciencia actual desde el sistema o proceso más simple hasta los

más complejos, por ejemplo: la automatización de un proceso

industrial o los viajes espaciales, ya que la automatización sólo es

posible a través de elementos que puedan detectar lo que sucede en

el ambiente donde están ubicados, para luego tomar una acción de

control pre-programada (regularmente) que actué sobre el sistema

para obtener el resultado previsto [23].

2.2.4. Sistemas y Equipos que componen una Arquitectura de Control

Automático General

2.2.4.1. Definición [22]

La arquitectura de control es el conjunto de elementos involucrados

que regulan el comportamiento de un sistema a controlar

(controladores, sensores, actuadores, sistema de supervisión, buses

de comunicación, etc.) esta tendrá éxito en función a la capacidad de

adaptarse a las necesidades específicas de cada proceso, por lo tanto,

un sistema de control debe: garantizar la estabilidad, ser robusto frente

a perturbaciones, tener alta escalabilidad, ser fácilmente

implementable, ser cómodo de operar en tiempo real con ayuda de un

ordenador y tan eficiente como sea posible de acuerdo a un criterio

19

pre-establecido, puesto que en todas las industrias se desea que los

productos finales de los procesos sean de calidad a precio competitivo,

suministro a la brevedad de tiempo. Todas estas características

influyen en la eficiencia del sistema de control.

Las necesidades productivas de cada industria marcarán las

características de su sistema de control. Por otra parte, las tecnologías

están cambiando a una enorme velocidad, lo que hace que el

predominio de una tecnología de control, durante un determinado

periodo de tiempo, sea más intenso, de tal manera que hay que ser

muy objetivo a la hora de implementar una nueva tecnología,

normalmente se realizaba un control centralizado que podían gestionar

cientos de lazos, al seguir avanzando los procesos y las tecnologías

apareció la necesidad del control distribuido dividiéndolas en partes,

las cuales eran supervisadas por un sistema superior, que a su vez

pasaba la información a los sistemas informáticos de gestión según la

pirámide o niveles de comunicaciones, ver Ilustración 1 e Ilustración 9.

20

2.2.4.2. Descripción general de un PLC [22].

a) Definición

Los Controladores Lógicos Programables (PLC’s), también

llamados autómatas programables, forman parte de la familia de los

ordenadores. Se usan en aplicaciones comerciales e industriales. Un

autómata monitoriza las entradas, toma decisiones basadas en su

programa, y controla las salidas para automatizar un proceso o

máquina, como muestra la Ilustración 2.

Ilustración 1. Arquitectura de control general desde nivel campo hasta nivel operación. [17]

21

Ilustración 2. Equipos que interconectan con un PLC. [22]

Ilustración 3. Familia Simatic S7-300, de empresa Siemens. [17]

22

b) Funcionamiento Básico

Un autómata programable consiste en módulos de entradas, una

CPU, y módulos de salidas. Una entrada acepta una gran variedad de

señales analógicas o digitales de varios dispositivos de campo

(sensores) y los convierte en una señal lógica que puede usar la CPU.

La CPU tomas las decisiones y ejecuta las instrucciones de control

basadas en las instrucciones del programa de la memoria. Los

módulos de salida convierten las instrucciones de control de la CPU

en una señal digital o analógica que se puede usar para controlar

dispositivos de campo (actuadores) como muestra la ilustración 6. Se

usa un dispositivo de programación para introducir las instrucciones

deseadas. Estas instrucciones especifican lo que debe hacer el

autómata según una entrada especifica. Un dispositivo operador

permite procesar la información para ser visualizada e introducir

nuevos parámetros de control.

Ilustración 4. PLC Controllogix marca Allen Bradley de Rockwell Automation.

23

Ilustración 5. Elementos que componen a un Autómata. [22]

Los pulsadores (sensores), de la Ilustración 6, conectados a las

entradas del autómata, pueden usarse para arrancar y parar un motor

conectado a un autómata a través de un arrancador (actuador).

Ilustración 6. Ejemplos de Inputs (entradas) y outputs (salidas) de un PLC. [22]

24

c) Nuevas Funciones

• Redes de comunicación: Permiten establecer comunicación con otras

partes de control. Las redes industriales permiten la comunicación y

el intercambio de datos entre autómatas a tiempo real. En unos

cuantos milisegundos pueden enviarse telegramas e intercambiar

tablas de memoria compartida.

• Sistemas de supervisión: También los autómatas permiten

comunicarse con computadoras provistas de programas de

supervisión industrial. En comunicación se realiza por una simple

conexión por el puerto serie de la computadora.

• Control de procesos continuos: Además de dedicarse al control de

sistemas de eventos discretos los autómatas llevan incorporadas

funciones que permiten el control de procesos continuos. Disponen

de módulos de entrada, salidas analógicas y la posibilidad de

ejecutar reguladores PID que están programados en el autómata.

• Entradas-Salidas distribuidas: Los módulos de entrada-salida pueden

estar distribuidos por la instalación, se comunican con la unidad

central de autómata mediante un cable de red.

• Buses de campo: Mediante un solo cable de comunicación se

pueden conectar al bus de captadores y accionadores, remplazando

al cableado tradicional

25

d) Ventajas [13]

No todos los autómatas ofrecen las mismas ventajas sobre la lógica

cableada, ello es debido principalmente, a la variedad de modelos

existentes en el mercado y las innovaciones técnicas que surgen

contantemente. Tales consideraciones me obligan a referirme a las

ventajas que proporciona un autómata de tipo medio.

Dentro de las ventajas que podemos observar es el menor tiempo

empleado en la elaboración de proyectos debido a que:

• No es necesario dibujar el esquema de contactos.

• No es necesario simplificar las ecuaciones lógicas, ya que, por lo

general la capacidad del almacenamiento del módulo de memoria

es lo suficiente grande.

• La lista de materiales queda sensiblemente reducida, y al elaborar

el presupuesto correspondiente se eliminará parte del problema

que supone el contar con diferentes proveedores, distintos plazos

de entrega.

• Posibilidad de introducir modificaciones sin cambiar el cableado ni

añadir aparatos.

• Menor tamaño físico que las soluciones de cableado

• Los autómatas llevan integradas funciones de diagnóstico.

• Las aplicaciones pueden ser inmediatamente documentadas.

• Se pueden duplicar las aplicaciones más rápidamente y con

menor coste.

• Menor coste de mano de obra en la instalación.

• Economía de mantenimiento. Además de aumentar la fiabilidad

del sistema, al eliminar contactos móviles, los mismos autómatas

pueden indicar y detectar averías.

• Posibilidad de gobernar varias máquinas con un mismo autómata.

26

• Menor tiempo para la puesta en funcionamiento del proceso al

quedar reducido el tiempo cableado.

e) Inconvenientes de los PLC [13]

Como inconvenientes se puede indicar en primer lugar, de que hace

falta un programador, lo que obliga a capacitar a uno de los técnicos

en tal sentido, pero hoy en día ese inconveniente está solucionado por

que las universidades ya se encargan de dicho adiestramiento.

El costo inicial también se considera como un inconveniente.

f) Estructura Básica de un PLC [9] y [13].

� Estructura Externa.

Todos los autómatas programables poseen una de las

siguientes estructuras:

• Compactas: en un solo bloque están todos los elementos.

• Modular:

o Estructura Americana: Separa la E/S del resto del sistema.

o Estructura Europea: Cada módulo es una función (Fuente

de alimentación, CPU, E/S, etc.)

Exteriormente nos encontramos con cajas que contienen una

de estas estructuras las cuales poseen indicadores y conectores en

función del modelo y fabricante.

27

Para el caso de una estructura modular se dispone de fijar los

distintos módulos en rieles normalizados, para que el conjunto sea

compacto y resistente.

• Fuente de alimentación: convierte la tensión de la red, 110 ó

220V ac. a baja tensión de cc (24V por ejemplo) que es la que

se utiliza como tensión de trabajo en los circuitos electrónicos

que forma el autómata.

• CPU: la Unidad Central de Procesos es el auténtico cerebro del

sistema. Es el encargado de recibir órdenes del operario a

través de la consola de programación y el módulo de entradas.

Después las procesa para enviar respuestas al módulo de

salidas.

• Módulo de entradas: aquí se unen eléctricamente los

captadores (interruptores, finales de carrera...). La información

que recibe la envía al CPU para ser procesada según la

programación. Hay 2 tipos de captadores conectables al módulo

de entradas: los pasivos y los activos.

• Módulo de salida: es el encargado de activar y desactivar los

actuadores (bobinas de contactores, motores pequeños...). La

información enviada por las entradas a la CPU, cuando está

procesada se envía al módulo de salidas para que estas sean

activadas (también los actuadores que están conectados a

ellas). Hay 3 módulos de salidas según el proceso a controlar

por el autómata: relés, triac y transistores.

28

• Terminal de programación: la terminal o consola de

programación es el que permite comunicar al operario con el

sistema. Sus funciones son la transferencia y modificación de

programas, la verificación de la programación y la información

del funcionamiento de los procesos.

• Periféricos: ellos no intervienen directamente en el

funcionamiento del autómata pero sí que facilitan la labor del

operario.

� Estructura Interna

Los elementos esenciales, que como mínimo todo autómata

programable posee son:

• Sección de entradas: se trata de líneas de entrada las cuales

pueden ser del tipo digital o analógico. En ambos casos

Ilustración 7. Diagrama describiendo la estructura interna de un PLC.

29

tenemos unos rangos de tensión característicos, los cuales se

encuentran en las hojas de características del fabricante. A

estas líneas conectaremos los sensores.

• Sección de salidas: son una serie de línea de salida que

también pueden ser de carácter digital o analógico. A estas

líneas conectaremos los actuadores.

• Unidad central de procesos (CPU): se encarga de procesar el

programa de usuario que introduciremos, para ello

disponemos de diversas zonas de memoria, instrucciones de

programa y registros.

g) Ciclo de Trabajo de un PLC [7].

El autómata va a ejecutar nuestro programa de usuario en un

tiempo determinado, el cual va a depender sobre todo de la longitud

del programa. Esto es debido a que cada instrucción tarda un tiempo

determinado en ejecutarse, por lo que en procesos rápidos será un

factor crítico. En un sistema de control mediante autómata

programable tendremos los siguientes tiempos:

1. Retardo de entrada.

2. Vigilancia y exploración de las entradas.

3. Ejecución del programa de usuario.

4. Transmisión de las salidas.

5. Retardo en salidas.

Los puntos 2, 3 y 4 sumados dan como total el tiempo de ciclo del

autómata. Tras este ciclo es cuando se modifican las salidas, por lo

que si varían durante la ejecución del programa tomarán como valor el

último que se haya asignado. También supone que una variación en

las entradas no se verá durante la ejecución del programa, hasta que

se inicie un nuevo ciclo.

30

Esto es así debido a que no se manejan directamente las entradas

y las salidas, sino una imagen en memoria de las mismas que se

adquiere al comienzo del ciclo (2) y se modifica al final de éste

(retardo). En la etapa de vigilancia (watchdog) se comprueba si se

sobrepasó el tiempo máximo de ciclo, activándose en caso afirmativo

la señal de error correspondiente.

h) Unidades E/S (Entradas y Salidas de datos) [13]

� Señales Digitales

Las E /S digitales se basan en el principio de todo o nada, es

decir o no conducen señal alguna o poseen un nivel mínimo de

tensión. Estas E /S se manejan en nivel de bit dentro del programa

de usuario.

� Señales Analógicas

Las E/S analógicas pueden poseer cualquier valor dentro de un

rango determinado especificado por el fabricante, se basan en

convertidores A/D y D/A aislados de la CPU. Estas señales se

manejan en nivel de byte o palabra (8/16) dentro del programa de

usuario.

Las E/S son leídas y escritas dependiendo del modelo y del

fabricante, es decir pueden estar incluidas sus imágenes dentro del

área de memoria o ser manejadas a través de instrucciones

específicas de E/S.

31

� Interfaces

Todo autómata, salvo casos excepcionales, posee la virtud de

poder comunicarse con otros dispositivos (como una computadora

personal).

La normal es que posea una E/S serie del tipo RS-232 / RS-485.

A través de esta línea se pueden manejar todas las

características internas de autómata incluida la programación del

mismo, y suele emplearse para monitorización del proceso en otro

lugar separado.

i) Memoria

Dentro de la CPU vamos a disponer de un área de memoria, la

cual emplearemos para diversas funciones:

• Memoria del programa de usuario: aquí introduciremos el programa

va a ejecutar cíclicamente.

• Memoria de la tabla de datos: se suele subdividir en zonas según el

tipo de datos (como marcas de memoria, temporizadores,

contadores, etc.).

• Memoria del sistema: aquí se encuentra el programa en código

máquina que monitoriza el sistema (programa del sistema). Este

programa es ejecutado directamente por el microprocesador /micro

controlador que posea el autómata.

• Memoria de almacenamiento: se trata de memoria externa que

empleamos para almacenar el programa de usuario, y en ciertos

casos parte de la memoria de la tabla de datos. Suele ser de uno de

los siguientes tipos: EPROM, EEPROM O FLASH.

32

Cada autómata divide su memoria de esta forma genérica,

haciendo subdivisiones específicas según el modelo y fabricante.

2.2.4.3. SCADA [24]

a) Concepto Básico

Los sistemas SCADA (Supervisory Control And Data Adquisition) son

aplicaciones de software, diseñadas con la finalidad de controlar y

supervisar procesos a distancia. Se basan en la adquisición de los

procesos remotos. Es una aplicación de software, especialmente

diseñada para funcionar sobre ordenadores en el control de producción,

proporcionando comunicación con los dispositivos de campo,

autómatas programables, etc. Controlando el proceso de una forma

automática desde una computadora, además, envía la información

generada en el proceso productivo a diversos usuarios, tanto del mismo

nivel como hacia otros supervisores dentro de la empresa, es decir, que

permite la participación de otras áreas como por ejemplo: control de

calidad, supervisión , mantenimiento, etc.

Cada palabra de SCADA involucran muchos subsistemas, por

ejemplo, la adquisición de los datos puede estar a cargo de un PLC, el

cual toma las señales u las envía a las estaciones remotas usando un

protocolo determinado. Las tareas de Supervisión y Control

generalmente están más relacionadas con el software SCADA, el

operador puede visualizar en la pantalla del computador de cada una de

las estaciones remotas que conforman el sistema, los estados de esta,

las situaciones de alarma y tomar acciones físicas sobre algún equipo

lejano, la comunicación se realiza mediante buses especiales o redes

LAN. Todo esto se ejecuta normalmente en tiempo real y están

diseñados para dar al operador de planta la posibilidad de supervisar y

33

controlar dichos procesos. Estos sistemas actúan sobre los dispositivos

instalados en la planta, como son los controladores, autómatas,

sensores, actuadores, registradores, etc. Además permiten controlar el

proceso desde una estación remota, para ello el software brinda una

interfaz gráfica que muestra el comportamiento del proceso en tiempo

real.

b) Funciones principales del Sistema SCADA:

• Supervisión remota de instalaciones y equipos.

• Control remoto de instalaciones y equipos.

• Procesamiento de Datos.

• Visualización grafica dinámica

• Generación de Reportes

• Representación de señales de alarmas

• Almacenamiento de Información Histórica

• Programación de Eventos.

Ilustración 8. Factory Talk View de Rockwell Automation.

34

2.2.4.4. Redes de comunicación Industrial

a) Tecnología de Buses de Campo [17]

Un bus de campo es un sistema de transmisión de información

(datos) que simplifica enormemente la instalación y operación de

máquinas y equipamientos industriales utilizados en procesos de

producción. El objetivo de un bus de campo es sustituir las conexiones

punto a punto entre los elementos de campo y el equipo de control a

través del tradicional bucle de corriente de 4-20 mA. Típicamente son

redes digitales, bidireccionales, multipunto, montadas sobre un bus

serie, que conectan dispositivos de campo como PLC´s transductores,

actuadores y sensores. Cada dispositivo de campo incorpora cierta

capacidad de proceso, que lo convierte en un dispositivo inteligente,

manteniendo siempre un costo bajo. Cada uno de estos elementos

será capaza de ejecutar funciones simples de diagnóstico, control o

mantenimiento, así como de comunicarse bidireccionalmente a través

del bus.

El objetivo es reemplazar los sistemas de control centralizados por

redes de control distribuido mediante el cual permita mejorar la calidad

del producto, reducir los costos y mejorar la eficiencia. Para ello se

basa en que la información que envían y/o reciben los dispositivos de

campo es digital, lo que resulta mucho más preciso que si se recurre a

métodos analógicos. Además, cada dispositivo de campo es un

dispositivo inteligente y puede llevar a cabo funciones propias de

control, mantenimiento y diagnóstico. De esta forma, cada nodo de la

red puede informar en caso de fallo del dispositivo asociado, y en

general sobre cualquier anomalía asociada al dispositivo. Esta

monitorización permite aumentar la eficiencia y reducir la cantidad de

horas de mantenimiento necesarias.

35

b) Topologías de Red [16]

La topología de red se define como la cadena de comunicación

usada por los nodos que conforman una red para comunicarse. Un

ejemplo claro de esto es la topología de árbol, además de la topología

estética, se puede dar una topología lógica a la red y eso dependerá

de lo que se necesite en el momento y distribución de los equipos y

maquinas a controlar en la planta.

c) Tipos de topologías de Red [16]

� Topología en Anillo

En una Topología en anillo cada dispositivo tiene una línea de

conexión dedicada y punto a punto solamente con los dos

dispositivos que están a sus lados. La señal pasa a lo largo del

anillo en una dirección, o de dispositivo a dispositivo, hasta que

alcanza su destino. Cada dispositivo del anillo incorpora un

repetidor.

En doble anillo. Es 1 de las tres principales topologías. Las

estaciones están unidas una con otra formando un círculo por

medio de un cable común. Las señales circulan en un solo sentido

alrededor del círculo, regenerándose en cada nodo.

36

� Topología Mixta

Las topologías mixtas son aquellas en las que se aplica

una mezcla entre alguna de las otras topologías: bus, estrella o

anillo. Principalmente podemos encontrar dos topologías

mixtas: Estrella - Bus y - Anillo.

Ilustración 9. Topología de red en Anillo [31].

37

Ilustración 10. Topología de red tipo Mixta [31].

38

� Topología en Árbol

La topología en árbol (también conocida como topología

jerárquica) puede ser vista como una colección de redes en

estrella ordenadas en una jerarquía. Éste árbol tiene nodos

periféricos individuales (por ejemplo hojas) que requieren

transmitir a y recibir de otro nodo solamente y no necesitan actuar

como repetidores o regeneradores. Al contrario que en las redes

en estrella, la función del nodo central se puede distribuir.

�

Ilustración 11. Topología de red en Árbol [31].

39

� Topología en Estrella

La topología en estrella es la posibilidad de fallo de red

conectando todos los nodos a un nodo central. Cuando se aplica a

una red basada en la topología estrella este concentrador central

reenvía todas las transmisiones recibidas de cualquier nodo

periférico a todos los nodos periféricos de la red, algunas veces

incluso al nodo que lo envió. Todos los nodos periféricos se

pueden comunicar con los demás transmitiendo o recibiendo del

nodo central solamente. Un fallo en la línea de conexión de

cualquier nodo con el nodo central provocaría el aislamiento de

ese nodo respecto a los demás, pero el resto de sistemas

permanecería intacto. El tipo de concentrador hub se utiliza en

esta topología, aunque ya es muy obsoleto; se suele usar

comúnmente un switch.

Ilustración 12. Topología de red en Estrella [31].

40

� Topología de Bus

Consiste en un cable con un terminador en cada extremo del

que se "cuelgan" todos los elementos de una red. Todos los

Nodos de la Red están unidos a este cable. Este cable recibe el

nombre de "Backbone Cable". Tanto Ethernet como LocalTalk

pueden utilizar esta topología.

Ilustración 13. Topología de red en Bus [31].

41

� Topología en malla

En una topología en malla, cada dispositivo tiene un enlace

punto a punto y dedicado con cualquier otro dispositivo. El término

dedicado significa que el enlace conduce el tráfico únicamente

entre los dos dispositivos que conecta.

d) Equipos que conforman una Tipología de Red

� Switch’s [14]

Un conmutador o switch es un dispositivo digital lógico de

interconexión de equipos que opera en la capa de enlace de

datos del modelo OSI. Su función es interconectar dos o

más segmentos de red, de manera similar a los puentes de red,

Ilustración 14. Topología de red tipo malla [31].

42

pasando datos de un segmento a otro de acuerdo con la dirección

de destino de las tramas en la red.

Los conmutadores se utilizan cuando se desea conectar múltiples

redes, fusionándolas en una sola. Al igual que los puentes, dado que

funcionan como un filtro en la red, mejoran el rendimiento y la

seguridad de las redes de área local.

� Patch Panel [15]

Un panel de conexiones, también denominado bahía de rutas

o Patch panel, es el elemento encargado de recibir todos los cables

del cableado estructurado. Sirve como un organizador de las

conexiones de la red, para que los elementos relacionados de la Red

LAN y los equipos de la conectividad puedan ser fácilmente

incorporados al sistema y además los puertos de conexión de los

equipos activos de la red (Switch, Router, etc.) no tengan algún daño

por el constante trabajo de retirar e introducir en sus puertos.

Sus paneles electrónicos utilizados en algún punto de una red

informática o sistema de comunicaciones analógico o digital en

donde todos los cables de red terminan. Se puede definir como

paneles donde se ubican los puertos de una red o extremos

analógicos o digitales de una red, normalmente localizados en un

bastidor o rack de telecomunicaciones. Todas las líneas de entrada y

salida de los equipos (ordenadores, servidores, impresoras, entre

otros) tendrán su conexión a uno de estos paneles.

43

e) Tipos de Protocolos de Comunicación Industrial [26]

� ASI (Actuador Sensor Interfaz)

Es el bus más inmediato en el nivel de campo y más sencillo de

controlar, consiste en un bus cliente/servidor con un máximo de 31

participantes, transmite paquetes de solo 4 bits de datos. Es muy

veloz, con un ciclo de 5ms aproximadamente. Alcanza distancias de

100m o hasta 300m con ayuda de repetidores.

� PROFIBUS (Process Field Bus)

Es el estándar europeo en tecnología de buses, se encuentra

jerárquicamente por encima de ASI y BITBUS, trabajo según

procedimiento hibrido token passing, dispone de 31 participantes

hasta un máximo de 127. Su paquete puede transmitir un máximo de

246 Bytes, y el ciclo para 31 participantes es de aproximadamente

90ms. Alcanza una distancia de hasta 22300m.

� Industrial Ethernet / Profinet

Este estándar internacional utiliza industrial Ethernet y permite la

comunicación en tiempo real hasta el nivel de campo. Aprovechando

plenamente los estándares actuales de las tecnologías de la

información, PROFINET permite implementar potentes aplicaciones

de control de movimiento y una ingeniería eficaz y no propietaria;

además contribuye a lograr alta disponibilidad en las maquinas e

instalaciones conectadas a Industrial Ethernet. Por su flexibilidad,

PROFINET es un protocolo de comunicación apto para la instalación

en una nueva planta y adaptable a cualquier topología y conexión de

seguridad.

44

� Fibra Óptica [19]

Es un medio de transmisión empleado habitualmente en redes de

datos; un hilo muy fino de material transparente, vidrio o materiales

plásticos, por el que se envían pulsos de luz que representan los

datos a transmitir. El haz de luz queda completamente confinado y se

propaga por el interior de la fibra con un ángulo de reflexión por

encima del ángulo límite de reflexión total, en función de la ley de

Snell. La fuente de luz puede ser láser o un LED.

Las fibras se utilizan ampliamente en telecomunicaciones, ya que

permiten enviar gran cantidad de datos a una gran distancia, con

velocidades similares a las de radio y superiores a las de cable

convencional. Son el medio de transmisión por excelencia al ser

inmune a las interferencias electromagnéticas, también se utilizan

para redes locales, en donde se necesite aprovechar las ventajas de

la fibra óptica sobre otros medios de transmisión.

� Ethernet TCP/IP [19]

En forma general, el conjunto de protocolos TCP/IP tiene

correspondencia con el modelo de comunicaciones de red definido

por ISO (International Organization for Standardization), este modelo

se denomina modelo de referencia de interconexión de sistemas

abiertos (OSI). El modelo OSI describe un sistema ideal de redes que

permite establecer una comunicación entre procesos de capas

distintas y fáciles de identificar. En el host, las capas prestan

servicios a capas superiores y reciben servicios de capas inferiores.

La figura 1.3 muestra las siete capas del modelo de referencia OSI y

su correspondencia general con las capas del conjunto de protocolos

45

TCP/IP y en la tabla 1.1 se enumeran los protocolos más comunes

de conjunto de protocolos TCP/IP y los servicios que proporcionan.

� Ethernet IP [20]

Ethernet/IP (Ethernet Industrial Protocol) es un protocolo de

comunicación originalmente desarrollado por Rockwell Automation,

actualmente administrado por el Open Device Net Vendors

Association (ODVA) y diseñado para usos en procesos de control y

otras aplicaciones de automatización industrial.

Ilustración 15. Niveles de Automatización.

46

Ilustración 16. Protocolos de comunicación en distintos niveles de

Automatización. [19]

2.2.5. Soluciones de Automatización.

2.2.5.1. Sistema PLC + SCADA

Es una de las soluciones de automatización más usadas a nivel

industrial, ya que este conjunto tanto de supervisión como la memoria

del autómata se complementan para desarrollar una producción viable

sin perder la dirección final, que es obtener el producto final de manera

correcta sin pasar por eventos inesperados.

Nota: Líneas arriba se describe los beneficios y características del

PLC y el SCADA.

47

2.2.5.2. Sistema DCS (Sistemas de Control Distribuido) [25]

El sistema de control de procesos en automatización completamente

integrada. Ofrece soluciones de automatización uniforme y homogénea

para todos los sectores, ya que es un diseño modular, escalable desde

sistemas de laboratorio hasta una red de planta, con alta disponibilidad

gracias a la robustez y eficiencia del sistema a todos los niveles.

Además la amplia gama de tareas diferentes donde encontramos

instrumentos de procesos para medir, analizar y todas las tareas de

control y automatización hacen del DSC la solución más óptima al

proceso.

a) Características Principales:

• Flexibilidad y Capacidad de expansión.

• Operaciones de mantenimiento.

• Apertura (las variables y parámetros de control son leídos y escritos

desde otra función de control).

• Operatividad (muestra las mismas ventanas de operación para no

generar confusiones a los operadores).

• Portabilidad, se adapta a las distintas tecnologías hardware y

software.

• Rentabilidad, la inversión realizada antes y después de la

implementación.

• Robustez/Redundancia, Garantiza la operación de las funciones

frente a fallas del mismo.

48

b) Diferencias de un DCS frente al PLC + SCADA

• Trabaja con una sola Base de datos.

• La herramienta de ingeniería para programar el sistema es solo una y

opera de forma centralizada para desarrollar la lógica de sus

controladores.

• La plataforma de programación es multiusuario de forma que varios

programadores pueden trabajar simultáneamente sobre el sistema

de forma segura y sin conflictos.

• Todos los equipos permanecen sincronizados de manera que todos

los parámetros que registren los equipos de planta funcionan al

mismo tiempo.

• Dispone de una herramienta para la gestión de la información de

planta, integrándola verticalmente hacia la cadena de toma de

decisiones y otros sistemas ubicados más arriba en la jerarquía de

la producción

49

Ilustración 17. Sistema de Control Distribuido (DCS) PCS7 de Siemens.

50

Ilustración 18. Sistema de Control Distribuido (DCS) PlantPAx de Rockwell – Automation.

51

2.2.6. Estaciones de Control e Ingeniería [26]

Son los ambientes donde se ubican los sistemas de supervisión y a su

vez se puede visualizar los eventos a tiempo real que suceden en la planta,

la estación de control dependerá de la magnitud del proyecto de

automatización ya que esto influye en el número de puestos de mando

(sistema usuario o multiusuario), mientras que la estación de ingeniería es

referida a las características que tiene cada interfaz o software para poder

ser manipulado en estación individual o servidor.

2.2.7. Filosofía de Control [24]

Es el documento donde se describe de forma específica que aplicación y

funcionamiento tienen las variables que actúan dentro de un proceso de

automatización, este documento también ayuda a entender la lógica de

control del proceso y por consiguiente englobar los parámetros de cada lazo

de control para obtener la programación adecuada para un óptimo

funcionamiento.

2.2.8. Filosofía de Operación [24]

Es el documento donde se explica detalladamente el funcionamiento de

cada etapa de un proceso en forma descriptiva y sirve como base para

desarrollar la filosofía de control de un proceso, generalmente lo define el

especialista del proceso (Ing. químico, procesistas, Ing. mecánico, etc.)

2.2.9. Lazos de Control [21]

Las plantas industriales de procesos en general consisten de cientos o

miles de lazos de control, los cuales interconectados conjuntamente pueden

ayudar al monitoreo y control de las variables de proceso.

Cada uno de los lazos de control es deseable para mantener alguna

variable de proceso importante tal como presión, flujo, nivel, temperatura,

52

etc. Dentro de un rango de operación requerido para asegurar la calidad de

un producto final.

Para reducir los efectos de los disturbios, los elementos primarios

(sensores) y los transmisores recolectan la información de la variable de

proceso, enviándola hacia un instrumento receptor (controlador, indicador o

alarma) para procesar esta información y su relación con un valor deseado

(punto de ajuste) para decidir qué hacer para conseguir que la variable de

proceso regrese a donde se encontraba antes de que se originaran los

disturbios. Cuando todas las mediciones, comparaciones y cálculos se han

realizado, algún elemento final de control deberá implementar la estrategia

seleccionada por el controlador.

En general los lazos de control se dividen en dos tipos:

2.2.9.1. Lazos de control abierto

Son los sistemas en los cuales la salida no tiene efecto la acción de

control, en un sistema de control lazo abierto no se mide la salida ni se

realimenta para compararla con la entrada.

La siguiente figura 11, muestra la representación de este lazo en un

DTI.

53

Ilustración 19. Ejemplificación de lazo abierto en un P&ID.

2.2.9.2. Lazos de control cerrado

En este tipo de sistemas se alimenta al controlador la señal de error

de actuación, que es la diferencia entre la señal de entrada y la señal de

retroalimentación, con el fin de reducir el error y llevar la salida del

sistema a un valor deseado.

La siguiente figura muestra la representación de este lazo en un DTI.

54

Ilustración 20. Ejemplificación de lazo cerrado en un P&ID.

2.2.10. PFD (Process Flow Diagram)

El diagrama de flujo es una representación gráfica de la secuencia de

pasos que se realizan en un proceso y sirve como guía para englobar el

funcionamiento de una planta industrial. Este puede ser un producto, un

servicio, o bien una combinación de ambos, como ejemplo revisar el Anexo

a-ii.

2.2.11. P&ID (Piping & Instrument Diagram)

En un proceso el instrumento de dibujo (P&ID) incluye más detalles que

un PFD. Incluye mayores y menores flujos, ciclos de control e

instrumentación. P&ID se refiere a veces como unas Tuberías e

instrumentos de dibujo. Estos diagramas también se llaman diagramas de

flujo. P&IDs, son utilizados por los técnicos de proceso de instrumentos

eléctricos, mecánicos, de seguridad y personal de ingeniería.

55

En ambos diagramas (PFD y P&ID) las flechas muestran el flujo de

material y los símbolos muestran los tanques, válvulas, y otros equipos. Los

símbolos utilizados varían un poco de una organización a otra. Así que

usted puede ver varios símbolos diferentes.

2.2.12. Pirámide CIM [31]

La división de niveles y necesidad de integrar los procesos de producción

(diseño, ingeniería y fabricación) con los de gestión de la empresa. Se

obtiene así la fabricación integrada por computador, conocida como CIM

(Computer Integrated Manufacturing). Esta integración está formada por

cinco o seis niveles que se describen seguidamente:

Ilustración 21. Pirámide CIM

56

a) Nivel Proceso

En este nivel se adquieren datos del proceso mediante sensores

situados en él y se actúa sobre el mediante actuadores. Los primeros

se transfieren a los sistemas que forman parte del nivel de estación

inmediatamente superior para que ejecuten los algoritmos de control

y que, teniendo en cuenta los resultados obtenidos, envíen las

órdenes oportunas a los actuadores. Por lo tanto este nivel es el

encargado de la comunicación de los diferentes controladores del

nivel inmediatamente superior de estación con los dispositivos de

campo (Field Device´s), que es el nombre utilizado para hacer

referencia tanto a los sensores como a los actuadores porque

interaccionan, de forma directa, con el proceso productivo (que suele

ser denominado campo – Field).

b) Nivel de Estación

En este nivel se elabora la información procedente del nivel de

proceso inferior y se informa al usuario de la situación de las

variables y alarmas. Forman parte de él los diferentes sistemas

electrónicos de control utilizados en cada máquina como son los

autómatas programables, los sistemas de control numéricos (CNC),

los robots, los computadores industriales etc., que reciben por ello el

nombre genérico de controladores de máquinas. De ahí que a este

nivel se le denomine también nivel de máquina.

c) Nivel Célula

En este nivel se realiza la coordinación de las maquinas

pertenecientes a una célula de fabricación. Las tareas generadas en

el nivel superior de área o de fábrica se descomponen en un conjunto

de operaciones más sencillas que se trasladan, de forma

sincronizada, hacia los subprocesos del nivel inferior

57

(almacenamiento y transporte, fabricación, ensamblado, control de

calidad, etc.).

d) Nivel Área

En este nivel se coordinan entre si las diferentes células que

constituyen una línea de fabricación. Solo existe en instalaciones de

una cierta complejidad y por ello a veces no se incluye en la Pirámide

CIM.

e) Nivel Fábrica

En este nivel se realiza el secuenciamiento de las tareas y la

administración de los recursos. Suele ser el responsable de la

gestión de una planta o fabrica concreta. Las principales actividades

se centran en la planificación y control de la producción. En él se

diseñan y definen los procesos de fabricación y su secuencia

concreta, se gestiona el material y los recursos (máquinas,

programas, etc.) necesarios para la obtención del producto final, se

planifican las labores de mantenimiento, etc.

f) Nivel Empresa

En este nivel se lleva a cabo la gestión e integración de los niveles