01_EVOLUCIÓN DEL BOMBEO MECÁNICO

-

Upload

david-hernandez -

Category

Documents

-

view

173 -

download

3

Transcript of 01_EVOLUCIÓN DEL BOMBEO MECÁNICO

Evolución del bombeo Mecánico para operar pozos en campos no

convencionales (pozos con aceite viscoso y alta RGA)

Autor: Gilberto Sandoval Hernández

Petróleos Mexicanos

Activo de Producción Poza Rica-Altamira

Resumen

En este trabajo se presenta la evolución del sistema de bombeo mecánico para la

producción de hidrocarburos en pozos de campos maduros o no convencionales de

México, se hace un análisis de la problemática y las alternativas de solución,

presentándose las adecuaciones al sistema de bombeo mecánico (equipo y mejores

practicas) utilizadas de manera exitosa para la explotación y optimización de los

campos productores con aceite viscoso, alta RGA y pozos profundos, desviados y

fracturados hidráulicamente, presentando resultados obtenidos en el Activo Integral

Aceite Terciario del Golfo (AIATG) y el Activo de Producción Poza Rica – Altamira

(APPRA).

Antecedentes

A lo largo de la historia de la explotación de hidrocarburos, los sistemas artificiales de

producción han tenido un lugar preponderante en el escenario mundial y dentro de

estos, el sistema de Bombeo mecánico ha sido el sistema más utilizado (grafica No 1).

Grafica No 1. Distribucion de los sistemas artificiales a nivel Mundial

En México existe la misma tendencia en la distribución, concentrándose los sistemas

artificiales de bajo y mediano volumen de producción (bombeo mecánico, neumático,

cavidades progresivas e hidráulico) en regiones con campos maduros o no

convencionales y los de alto caudal (electrocentrifugó y Bombeo neumático continuo)

en las regiones marinas y terrestre de alta producción (Tabla No 1 y grafica No. 2).

Tabla No 1. Distribución de los sistemas artificiales en México

Grafica No 2. Distribución de los sistemas artificiales en la región Norte

Como podemos ver en la grafica No 2, el bombeo Mecánico es el de mayor aplicación

en la Región Norte, desplazando al Bombeo Neumático al segundo lugar; siendo el

Activo Integral Aceite Terciario del Golfo (AIATG) y el Activo de Producción Poza Rica –

Altamira (APPRA) los que cuentan con el mayor número de unidades de bombeo con

1465 y 564 respectivamente, sin embargo para la aplicación masiva de este sistema

Sistema Artificial Norte Sur Marina

Noreste

Marina

Suroeste Total PEP

Bombeo Mecánico 1,753 173 1,926

Bombeo Neumático 791 482 244 20 1,537

Bombeo Hidráulico 59 4 63

Bombeo Electro centrífugo 8 20 28

Bombeo Cavidades Progresivas 19 19

Total General 2,622 667 264 20 3,573

fue necesario enfrentar grandes retos, que requirieron la adecuación del sistema

artificial de bombeo mecánico para poder operar con eficiencia en campos maduros, un

claro ejemplo es la utilización del bombeo mecánico como sustitución del bombeo

neumático en las áreas urbanas, que derivo de una medida de seguridad para

solucionar la problemática de utilizar gas a alta presión a través de líneas de inyección

con una vida operativa cercana a su limite máximo, aun cuando algunos pozos no eran

los mas apropiados para explotarse con este sistema por su desviación, profundidad,

alta RGA, producción esperada y diámetro de tubería utilizado.

Otros problemas se generaron al iniciar la explotación de los pozos perforados en

campos no convencionales del paleocanal de Chicontepec, donde las altas

temperaturas, presencia de sulfhídrico, CO2, alta Relación gas aceite (RGA) y pozos

altamente desviados, fueron un reto muy alto para el sistema de cavidades progresivas

que se intento implantar por el aceite viscoso que se producía en estos campos, el alto

numero de fallas origino la substitución de este sistema y la implantación a gran escala

del Bombeo mecánico.

Desarrollo

Las mejoras tecnológicas tanto en materiales, diseño y componentes, han contribuido a

que el bombeo mecánico incremente su rango operativo; en este trabajo

comentaremos con detalle las mejoras implementadas en el equipo superficial, aparejo

subsuperficial y prácticas operativas, las cuales resumo a continuación en la tabla 2:

Bombeo Mecánico Convencional Adaptado

Equipo superficial Unidad convencional Unidad de potencia

Unidad de carrera larga Unidad de potencia con reductor de

velocidad

Aparejo sub-superficial

Bombas de inserción RHBM Pistón liso Varillas grado D

Bomba doble etapa con top sand Pistón ranurado

Cajas de paso amplio Anclaje tubing inn

Varilla continua Barras de peso

Operación Pruebas producción

LDD francas

Válvula de contrapresión Represionamiento de TP o TR

Monitoreo remoto Diagnostico diario con well analicer

Tabla No 2. Adaptaciones al bombeo mecánico convencional

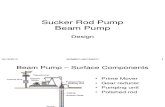

Empezaremos el análisis con los principales elementos del equipo superficial del

sistema de bombeo mecánico.

Unidades de bombeo mecánico

Una de las máximas consideraciones en el diseño de bombeo mecánico es la

utilización de carreras largas y mínimas emboladas por minuto. Por lo que

considerando este principio y tomando en cuenta las ventajas que presentan las

unidades de carrera larga y los resultados obtenidos alrededor del mundo, se inició la

instalación de este tipo de unidades en el área de Chicontepec, con el objetivo de

evaluar un sistema de extracción alternativo para pozos problemáticos (pozos

profundos, desviados; con producción de fluido viscoso, alta RGA y alta producción)

donde el sistema de bombeo mecánico tradicional presento un gran numero de fallas

subsuperficiales.

Existe una gran variedad de unidades de bombeo (UBM) de carrera larga, entre las

cuales se encuentran las Rotaflex, Dynapump, LLS, Vorcab entre otras, sin embargo en

este trabajo haremos un comparativo entre la Unidad de bombeo mecánico Rotaflex de

la compañía Weatherford y la unidad de bombeo mecánico convencional, que es la

mas utilizada a nivel mundial.

Tabla No 3. Comparativo de Unidades

EPT=240 EPT=112

532 M 89

Al operar con una carrera de 288” la unidad de carrera larga requiere de menores emboladas por minuto para obtener la misma producción que una unidad convencional de 144” de carrera, adicional a la diferencia en la longitud de carrera, se tiene un incremento en el desplazamiento del pistón de la bomba, ya que la carrera efectiva de en el fondo se incrementa, obteniéndose un recorrido del 83 % de la carrera en superficie contra un 77% generada por una unidad convencional. Con menores ciclos se obtienen menores porcentajes de carga en las varillas lo que significa menores problemas de fondo y esto aplicado en pozos desviados disminuye el desgaste entre la TP y varillas. El comportamiento de la carta dinamométrica en el caso de la Rotaflex ® se acerca a un comportamiento ideal. Otras mejoras se tienen en los siguientes puntos: Menor torque en la unidad.- La unidad Rotaflex posee una caja reductora más pequeña comparada con las unidades convencionales. Debido al brazo corto de torsión en la caja de engranes da como resultado valores de torque mucho menores (89 M in-lb) comparado con una unidad convencional (532 M in-lb); a diferencia de la unidad convencional, produce un torque constante durante el ciclo de bombeo. Reducción de costos de operación.- Debido a la eficiencia que presenta la unidad, el consumo de energía se reduce ya que el tamaño de motor requerido por la unidad es más pequeño

Tabla No 3. Comparativo de Unidades

Unidades de potencia con controladores de velocidad Motor.- Es el equipo que proporciona a la instalación la energía mecánica, que es transmitida a la bomba y usada para elevar los fluidos del pozo. Puede ser de combustión interna o eléctrico, siendo este ultimo el de mayor utilización. Estos se clasifican de acuerdo con el deslizamiento, el torque y la corriente.

Nema B: . Deslizamiento normal. . Corriente normal. . Torque mínimo de arranque de 135 a 175% del

torque a plena carga. Nema D: . Deslizamiento medio-alto de 8-13%. . Corriente normal. . Torque de arranque alto 275% o mas a plena carga. . Variación de velocidad relativamente pequeña.

Unidad Motor Consumo de electricidad (Kwh/día)

Contrabalanceo (M lb)

Rotaflex ® 900 20 HP 293 13.3

C-640D-305-144 30 HP 344 13.3

Grafica. No. 1.- Comparativo de Motores eléctricos.

Al incrementar el gasto requerido y la profundidad de colocación de las bombas, fue necesario introducir bombas mas grandes y velocidades de bombeo mas elevadas, lo que impacta en los esfuerzos de la sarta y en la eficiencia del llenado de la bomba; los puntos críticos donde se producen los mayores esfuerzos son en los cambios de dirección; sin embargo para mejorar la eficiencia de bombeo es necesario mantener una velocidad lenta de llenado de la bomba, pero también se deben de mantener los ciclos por minuto lo mas alto posible para no perder producción, toda una contradicción!!!. Motor de velocidad variable.- Lo anterior se logra con la instalación de motores de velocidad variable, que nos permiten disminuir la velocidad en los puntos críticos y a la vez mantener un alto régimen de bombeo, permitiéndonos además modificar independientemente las velocidades tanto para la carrera ascendente, como para la descendente, permitiendo una transición suave en los puntos de cambio de velocidad.

En los pozos gaseros la velocidad de bombeo en su carrera ascendente debe ser lenta, y rápida en su carrera descendente, lo anterior permite un llenado más efectivo de la bomba y por ende un aumento de la eficiencia. Un problema de este equipo es que su costo es muy alto y requiere mayor supervisión que los motores convencionales, terminando en algunos casos utilizándose solo como reductor de velocidad.

Figura No 1. Comparativo de motor eléctrico convencional y de velocidad variable Reductores de Velocidad. En pozos excesivamente gaseros o muy viscosos es necesario operar con motores acondicionados con reductores de velocidad que nos permitan modificar las condiciones de explotación, disminuyendo al máximo la velocidad de bombeo y aumentando la carrera de la Unidad en algunos casos para contrarrestar el decremento de producción; el tipo y capacidad de las Unidades de bombeo existente, limita en muchos casos la reducción de la velocidad de bombeo a los valores mínimos requeridos. En estos casos es posible utilizar los reductores de velocidad que son equipos muy simples, constan de un juego de poleas variables que nos permiten controlar la velocidad de bombeo obteniendo hasta 1 EPM sin forzar la Unidad; son de fácil montaje y no requieren supervisión constante por no tener partes electrónicas y su mantenimiento es mínimo. Unas ventajas adicionales al mejoramiento de la eficiencia, es su bajo costo (3 veces menos del costo de los motores de velocidad variable), el ahorro de energía, y la reducción del tamaño del motor eléctrico utilizado (de tamaño IV a tamaño III o menos).

Bombas de doble etapa La Bomba de Dos Etapas y empaque de sello superior de Varilla Hueca “Hollow Valve”, es una bomba de inserción del tipo estacionaria con barril de pared delgada “RW” o pared gruesa “RH”, que utiliza un anclaje inferior tipo mecánico o de copas y un dispositivo de sello en su parte superior para evitar que se pegue por arena dentro de la TP, ideal para usarse en pozos con alta relación gas/aceite y condiciones moderadas de producción de arena.

La bomba esta diseñada con un mecanismo de dos etapas, compuesto por un conector provisto de cuatro orificios simétricos, unido a la parte superior del pistón y a la parte inferior de una varilla hueca la cual esta comunicada a un conjunto de válvula viajera en su parte superior para evitar la formación de candados de gas y que en posición estática cierra por gravedad evitando que la arena que esta en suspensión entre dentro de la bomba; al igual que una bomba de inserción normal en la parte inferior cuenta con una válvula de pie y en el pistón una válvula viajera.

Figura 2.- Bomba convencional Figura 3.- Bomba de Dos Etapas El anclaje inferior mecánico utiliza un sello de bronce en un cuerpo provisto de tres patas terminadas en ángulos-relieve (nariz de anclaje) que ayudan a mantener el conjunto de sello a la zapata candado; esta zapata incorpora en su diseño superior interno una superficie pulida y cónica en donde sella metal - metal con el anillo de bronce; cuando el anclaje es de copas se substituye la nariz de anclaje por un aditamento con un juego de copas

El funcionamiento de una bomba de dos etapas es esencialmente igual a la de una bomba API normal con la excepción de que el fluido es descargado a través del conjunto varilla hueca - jaula superior abierta dentro de la sarta de la TP, en lugar de descargarlos a través de la guía del vástago sólido en una bomba convencional. La bomba de dos etapas, permite aislar la carga hidrostática en la TP durante la carrera descendente la cual es sostenida por la bola de la válvula viajera, el resultado de este efecto es que la válvula viajera abre mas fácilmente al iniciar su recorrido descendente ya que el peso total que debería sostener fue aislado y la presión en la cámara de la bomba que mantiene gas en compresión puede vencer mas fácilmente la presión que ejercería la carga hidrostática en una bomba convencional. El conector perforado que une al pistón con la varilla hueca permite que el fluido bombeado tenga acceso al espacio anular entre el barril y la varilla hueca, ingresando a este anular en la carrera descendente y saliendo en la carrera ascendente ya que la mezcla gas/aceite presente se redisuelve al ser comprimida e ingresa nuevamente a través de los orificios del conector perforado hacia la descarga de la bomba. De esta manera, la división del flujo minimiza el asentamiento de partículas abrasivas sobre el pistón. Una de las consideraciones fundamentales de su diseño, es que permite comprimir la mezcla gas/aceite dos veces, este efecto se logra con el espaciado inverso de la bomba; es decir, se debe lograr que en su diseño el recorrido neto de la bomba sea el mas ajustado al recorrido seleccionado en la unidad de superficie para que durante el ciclo de bombeo, sea comprimida al máximo toda la mezcla gas/aceite que se encuentre en la cámara superior e inferior de la bomba.

Sand top packer cuando no se cuenta con tubo barril, la bomba de inserción puede

incluir este aditamento, el cual esta compuesto por un elemento sellante de Viton que se activa contra el diámetro interno de la TP para evitar pega de la bomba por arena en el anular TP – Barril de la bomba; este dispositivo se activa al sentar la bomba en la zapata candado simplemente por la acción del peso de la sarta de varillas; razón por la cual no se requiere la utilización del tubo barril en el aparejo de fondo. Figura 4.- Sand Top Packer

Empaquetamiento del elastómero de Viton, apto para operar en temperaturas de hasta 150 oC, evita la decantación de arena en el anular entre la bomba y el Tubing

Se empaqueta simultáneamente cuando la bomba es anclada

Los agujeros por debajo del sello igualan la presión entre el barril y la tubería de producción para darle soporte hidrostático a la parte externa del barril de la bomba.

Se conecta a barriles de pared fina API B11 o al cople extensión API C31 en barriles de pared gruesa.

No requiere el uso de tubo barril

Pistón Ranurado

Cuando se tienen que manejar fluido viscoso dentro de la bomba, se genera un aumento de fricción entre pistón-barril lo que da como resultado el aumento de cargas en el sistema, una manera de contrarrestar este efecto en las bombas con pistón liso (convencional) es aumentar el claro entre pistón y barril a mas de 6 milésimas de pulgada, sin embargo esta medida puede no ser suficiente para atenuar la problemática del aceite viscoso y se terminara con la pegadura del embolo. La utilización de un pistón ranurado mejora de manera substancial estos problemas, ya que al tener una menor área de contacto entre el barril y el pistón se reduce la fricción y se disminuye la carga en sistema, minimizando el riesgo que el pistón y el barril se peguen. Adicional a lo anterior los espacios entre las ranuras permiten una mejor limpieza y por consiguiente un mejor manejo de área.

Figura 4.- Pistón ranurado y pistón liso (convencional)

Cajas de paso amplio La reducción de áreas genera fuerte caídas de presión y acumulación de Fluido Viscoso dentro de las Cajas de la Válvula de Pie, Válvula Viajera y Válvulas Antigás.

Figura 5.- Caja API y Caja de paso amplio (Full Flow)

Menor área de Flujo Mayor área de Flujo

La utilización de las cajas Full Flow permiten una mayor área de flujo, ya que este tipo de cajas tienen un aumento importante del área de paso del fluido comparada con las cajas convencionales; no crea resistencia al paso de fluido viscoso y disminuye la acumulación de fluido dentro de la caja de la válvula de pie.

Anclaje de bomba tipo Tubing in Es un dispositivo que se conecta en la zona inferior de la bomba de inserción subsuperficial en pozo donde no se cuenta con zapata candado para anclar y empacar la bomba, con este tipo de anclaje es factible instalar un aparejo de Bombeo Mecánico en pozos con Aparejo Sencillo Fluyente o con Bombeo Neumático, por ser de acción vertical completa, se coloca, empaca y suelta sin rotación, sin utilizar la intervención del Equipo de Reparación de Pozos, cuenta con un elemento de empaque de compresión mejorado que esta unido a un inserto roscado de acero para eliminar el daño del empaque cuando el ancla es colocada, soltada o recolocada. Se posiciona automáticamente para recolocación cuando es soltada lo que permite ser colocada mas arriba o mas abajo sin tener que sacarla del pozo.

Figura 6.- Anclaje tipo tubing in

Varilla continua Cuando se opera en pozos con aceite viscoso o desviados, la sarta de varillas convencionales tiene una serie de problemas relacionados principalmente con las conexiones las cuales son prácticamente su punto débil, ya que se generan desgastes tan fuertes que pueden incluso romper la sarta.

Figura 7.- Falla de tubería y coples por desgaste

El uso de una sarta continua (Corod) elimina en gran parte este problema e incrementa la vida útil del aparejo de bombeo, ya que son algo más livianas que las convencionales y tienden a reducir la fricción con la tubería de producción, ya que los esfuerzos se distribuyen a lo largo de toda la varilla continua, caso contrario a los esfuerzos en la varilla convencional que se distribuyen únicamente en 2 puntos que son los coples, los cuales son los puntos críticos para el desgaste con la tubería de producción.

Figura 7.- Comparativo entre varilla continua y varilla convencional Las varillas continuas están hechas del mismo material que las varillas convencionales y pueden ser de corte elíptico o redondo variando en tamaños desde 11/16” a 20/16” con incrementos de 1/16”.

Las varillas continuas redondas se usan muy regularmente con las bombas de cavidad progresiva porque eliminan la posibilidad del desenroscado que sucede cuando la bomba se para y el freno del motoreductor falla.

Figura 8.- Comparativo de área de flujo

Una de las principales ventajas sobre todo en los pozos con aceite viscoso es el área de Flujo de 2.524, es decir es casi 2 veces mayor que la obtenida con la varilla convencional con cople delgado (Slim Hole). Con esto evitamos caídas de presión, acumulación de fluidos en caso de manejar fluidos viscosos, disminución de los esfuerzos varilla-Tubería y la fricción por Fluido. Las mayores desventajas son: el precio, la necesidad de equipos especiales para transporte y corrida en el pozo, así como la necesidad de procedimientos especiales de soldadura.

Válvula contrapresión De manera general el sistema artificial de bombeo mecánico ha manejado su producción a través de tubería franca, sin embargo en pozos que tienen una alta RGA se ha implementado el uso de la válvula contrapresión, la cual mantiene la presión constante en el cabezal de la tubería de producción, disminuyendo considerablemente la liberación de gas, al lograr que el gas permanezca en solución.

Figura 9.- Resultados de válvula contrapresión

Figura 10.- Instalación de la válvula contrapresión

Con Válvula Sin Válvula

Nivel de TP se

mantiene constante

TP Se “vacía” por liberación y expansión del gas en solución

Nivel de TR tiende a

estabilizarse

Nivel de TR sigue

variando según aporte

Incremento de la eficiencia en el llenado del abomba y en consecuencia una mayor aportación de hidrocarburos

Al mantener la tubería impregnada de aceite y el barril de la bomba, se reducen los esfuerzos por fricción

Se evitan fugas por calentamiento de los hules del estopero.

Se reducen tiempos de operación del personal operativo.

Represionamiento del espacio anular Hablar de represionamiento del espacio anular en el bombeo mecánico resulta para muchos una incongruencia, sin embargo en los pozos con alto porcentaje de agua, alta RGA y con alta producción bruta se ha implantado la técnica de represionar el espacio anular con válvulas motoras accionadas por presión, reduciendo con esto el corte de agua. Uno de los motivos de esta reducción es que al mejorar el llenado de la bomba, el aceite estabilizado dentro del pozo tendrá mejor movilidad, ya que conforme el fluido se acerca a superficie, la disminución de presión entre fondo y cabezal del pozo causa una liberación y expansión de gas que re-presiona el espacio anular, así el gas que se libera se acumula hacia la superficie y desplaza el líquido en espacio anular, conforme aumenta la presión se desplazan los líquidos y se comprime el aceite evitando la separación del gas.

Fig.10 Represionamiento de espacio anular

En el pozo Poza Rica 358 de bombeo mecánico se llevó a cabo esta práctica del represionamiento de espacio anular, teniendo como porcentaje de agua el 85%, con esta aplicación se logró bajar el porcentaje al 50 %. Teniendo como resultado de producción neta antes de implementar la válvula 125 bls/dia, posteriormente al resultado con éxito fue dejarlo con una aportación de aceite de 235 bls/dia. Actualmente estamos analizando cuales podrían ser las causas que esta practica provoca dentro del yacimiento, teniendo como hipótesis la mejora en la movilidad del aceite y la disminución de bloqueos de gas.

Monitoreo remoto Una respuesta a la complejidad de los pozos de campos no convencionales o maduros, como los del Activo Integral Aceite Terciario del Golfo, es la automatización del

monitoreo del sistema de bombeo; La implementación de la automatización, inició con la caracterización de las actividades necesarias para la identificación de situaciones críticas dentro del proceso de la operatividad de pozos. Se incorporo la tecnología de monitoreo remoto con el sistema LOWIS a mas de 250 pozos en el activo, lo que permitió el seguimiento en tiempo real de los pozos y la optimización de sus condiciones operativas, el siguiente desafío que plantea el control de los pozos con bombeo mecánico es el de mantener las condiciones operativas de bombeo con la capacidad cambiante de producción del pozo, al mismo tiempo que se proteja al sistema contra daños mecánicos.

Fig.11 Monitoreo en tiempo real La automatización puede ser total incorporando un control de velocidad que nos permita tener controlado todo el rango de velocidad, existen en el mercado varios tipos, entre ellos el controlador ePAC II para bombeo reciprocante (rod pump controller, RPC) de Weatherford que satisface esta necesidad al tener un control preciso de torque y velocidad para asegurar que el pozo bombee a la velocidad y con el torque necesarios en toda la embolada. Los controladores de este tipo permiten equiparar la velocidad del variador con las condiciones del pozo, brindando el torque necesario para operar cuando se encuentra completamente cargado. El control preciso del torque también implica que no hay necesidad de sobredimensionar el variador con respecto al motor para poner en marcha la bomba, dentro de sus ventajas tenemos:

Limita el esfuerzo mecánico del equipo Reduce el consumo de energía Minimiza el desgaste del equipo Máximo torque de cero a velocidad base Operación a alta velocidad hasta 120 Hz Configuración flexible Configuración e instalación simples

Monitoreo en tiempo real

La optimización de bombeo mecánico se lleva a cabo de dos formas: En campo y a través de monitoreo en tiempo real utilizando el

SOFTWARE LOWIS

Descripción de la

Tecnología

.

El monitoreo en tiempo

real es una herramienta

que nos permite tomar

decisiones de una

manera rápida y

efectiva sobre los

programas de

optimización y

evaluación del

comportamiento de los

pozos con Bombeo

Mecánico

Ventajas Desventajas Resultados

En este caso no se ve desventaja económico y

en lo técnico pues resulta ser una herramienta

que a demostrado ser útil para la evaluación del

sistema artificial con varillas.

Incremento en el numero de diagnósticos y

optimizaciones por sistema artificial.

Vigilancia en tiempo real de los pozos

Se tienen registrados 345 Pozos con sistema de

monitoreo en tiempo REAL.

Evaluar los pozos desde oficina sin la necesidad de

ir a campo a tomar la información.

Se organiza y da una prioridad a los pozos que

requiere atención inmediata de acuerdo a su

producción actual.

Monitoreo en tiempo real

La optimización de bombeo mecánico se lleva a cabo de dos formas: En campo y a través de monitoreo en tiempo real utilizando el

SOFTWARE LOWIS

Descripción de la

Tecnología

.

El monitoreo en tiempo

real es una herramienta

que nos permite tomar

decisiones de una

manera rápida y

efectiva sobre los

programas de

optimización y

evaluación del

comportamiento de los

pozos con Bombeo

Mecánico

Ventajas Desventajas Resultados

En este caso no se ve desventaja económico y

en lo técnico pues resulta ser una herramienta

que a demostrado ser útil para la evaluación del

sistema artificial con varillas.

Incremento en el numero de diagnósticos y

optimizaciones por sistema artificial.

Vigilancia en tiempo real de los pozos

Se tienen registrados 345 Pozos con sistema de

monitoreo en tiempo REAL.

Evaluar los pozos desde oficina sin la necesidad de

ir a campo a tomar la información.

Se organiza y da una prioridad a los pozos que

requiere atención inmediata de acuerdo a su

producción actual.

Función de reinicio programable Paquete diseñado para todas las condiciones ambientales

Fig.12 Equipo de monitoreo en tiempo real

Diagnostico de pozos con well analicer La supervisión de las condiciones operativas en campo ha tenido un gran impulso con el desarrollo de sistemas de adquisición de datos digitales de alto desempeño (well analicer), con este sistema se han efectuado análisis más completos del desempeño de la unidad de bombeo mecánico. Con este sistema es posible efectuar mediciones simultáneas de diversos parámetros operativos (kilovatios de entrada, factor de potencia, torque del motor, torque de la caja reductora, posición de la varilla pulida, aceleración y carga, velocidad del motor y carreras por minuto de la unidad). Con la introducción de este equipo al proceso de supervisión, los operadores tienen todos los datos necesarios para analizar el desempeño de un pozo operado por bombeo mecánico, dando respuestas a numerosas preguntas relacionadas con la producción de estos. La siguiente es una lista de algunas de las preguntas que se pueden responder con el uso y con la interpretación adecuada de las mediciones del Analizador (manual Echomether):

¿Hay líquido por encima de la bomba? ¿A qué profundidad está el tope de la columna de líquido?

¿Está el gas fluyendo por el anular? En caso afirmativo ¿a que tasa? ¿Cuál es la presión de cabeza del revestimiento (casing)? ¿Está variando con el

tiempo? ¿Cuál es el porcentaje de líquido de columna de fluido en el anular? ¿Cuál es la presión en las perforaciones? ¿Cuál es el porcentaje de la tasa máxima de petróleo que está siendo producida? ¿Cuál es la tasa máxima que puede ser producida por el pozo? ¿Cuál es la velocidad del sonido en el anular con gas? ¿Cuál es la gravedad específica promedio del gas en el anular? ¿Hay alguna restricción o anomalía en el anular por encima del nivel del líquido?

A partir de las medidas del dinamómetro: ¿Está el pozo bombeando con la bomba vacía (pumped off)? ¿Cuál es el porcentaje de llenado de la bomba? ¿Están las válvulas fija y/o viajera con fugas? ¿Cuál es el desplazamiento de la bomba en barriles por día? ¿Cuál es el desplazamiento efectivo del pistón de la bomba? ¿Cuál es la velocidad de bombeo? ¿Cuál es la carga de fluido en la bomba? ¿Están las cargas máximas y mínimas en la barra pulida dentro de la capacidad

de la unidad de bombeo y de las varillas? ¿Cuántos Caballos de Fuerza tiene la barra pulida? ¿Es el torque máximo, menor que el de la caja reductora? ¿Está la unidad bien balanceada? ¿Qué cambio requieren las contrapesas para balancear la unidad? ¿Cuál es el peso de las varillas en el fluido? ¿Requiere todo el sistema de bombeo un análisis detallado y/o rediseño?

Con ese sistema podemos tener un diagnostico oportuno del pozo, que nos permitirá determinar la distribución de la carga en la sarta de varillas, la carga y desplazamiento en la bomba, la operación y fuga de las válvulas de la bomba, el torque y eficiencia de contrabalanceo, la carga de fatiga y colapso de varillas y el desempeño del motor, con los cuales podemos mantener optimizados los pozos que operan con el sistema de bombeo mecánico.

Resultados Uno de los retos más importantes a los que se enfrenta PEP, es garantizar la producción de hidrocarburos en términos económicamente rentables, para lo cual es necesario incrementar la producción y/o reducir los costos. Con las adecuaciones al sistema de bombeo mecánico (equipo y mejores practicas), descritas líneas arriba, se ha logrado optimizar el bombeo mecánico en la región norte permitido mejorar significativamente la eficiencia del sistema, incrementándola del 34% hasta el 70 e

incluso 80 %, obteniendo producciones por arriba de 100 bpd, llegando incluso a producir 397 bpd en el pozo Pte. Alemán 1697.

Grafica No 2. Eficiencia del bombeo mecánico por tipo de UBM

La inversión inicial del último pozo convertido (Poza Rica 313) fue de $921,000 pesos,

ya que se intervino con equipo varillero. Obteniendo los siguientes indicadores

económicos:

VPN=7.4 (MMP), TIR= 1 MES, B/C=5.5

Datos pozo Poza Rica 313

°API: 29

RGA: 255 m3/m3

Profundidad de la Bomba: 2086 m

Desviación: 6°

Grafica No 3. Resultados pozo Poza Rica 313

Datos pozo Aguacate 55

°API: 14

RGA: 111 m3/m3

Profundidad de la Bomba: 715 m

Desviación: 60°

Grafica No 4. Resultados pozo Aguacate 55

Aplicación

La implementación de las adecuaciones al sistema de bombeo mecánico

permitirá continuar con la explotación de los campos con aceite viscoso, alta

RGA y pozos profundos y desviados, incrementando con esto el rango de

aplicación del sistema.

Al mejorar la eficiencia del sistema de bombeo mecánico y reducir los esfuerzos

del sistema, se amplia su vida operativa pudiendo ser una opción muy rentable

para pozos con volúmenes muy bajos de campos no convencionales o de

campos marginales, siendo una muy buena opción para pozos de producción

media y alta.

Fortalecimiento de la optimización de pozos al aplicar las prácticas operativas

comentadas en este articulo.

Mejora de la rentabilidad del sistema de bombeo mecánico.