Viaducto de Navia - e-ACHEe-ache.com/modules/ache/ficheros/Realizaciones/Obra73.pdfEn la...

Transcript of Viaducto de Navia - e-ACHEe-ache.com/modules/ache/ficheros/Realizaciones/Obra73.pdfEn la...

Rea

liza

cio

nes

y P

roye

cto

s

Viaducto de Navia

Navia Viaduct

José Ignacio González Esteban(1)

(1) Doctor Ingeniero de Caminos, Canales y Puertos. FCC Construcción, SA.

Persona de contacto / Corresponding author: [email protected]

Hormigón y AceroVol. 59, nº 250, págs. 07-37

octubre-diciembre, 2008ISSN: 0439-5689

RESUMEN

La tendencia actual a la construcción de viaductos de gran longitud, originada por la mejora de los estándares de calidad de lasinfraestructuras de transporte y por condicionantes medioambientales, obliga a la necesidad de industrializar su construcción. Laconstrucción del tablero mediante dovelas prefabricadas es un sistema ampliamente utilizado en todo el mundo, aunque enEspaña su desarrollo es limitado.

En la construcción del viaducto de Navia se ha utilizado este sistema, tanto para los viaductos de acceso de 75 metros de luz, co-mo para los vanos principales de 160 metros. Al darse continuidad estructural al tablero y utilizar los mismos elementos para todoel viaducto, se ha conseguido una simplificación de la fabricación y del montaje, así como una reducción de plazos y costes.

El proyecto y la construcción del viaducto de Navia se enmarcan dentro de la línea de trabajo puesta en marcha por FCCConstrucción, para la construcción de viaductos mediante dovelas prefabricadas, inicialmente para viaductos de luces medias yque en este caso se ha extrapolado a grandes luces.

Palabras clave: arco tablero inferior, arco mixto, péndola, dovelas prefabricadas, hormigón autocompactante.

ABSTRACT

The present tendency to build very long viaducts, due to the outcome of stricter quality standards for road and railway infra-structure and more stringent environmental constraints, has led to the need to industrialize the construction of these large-scalestructures. While the use of precast segments to build bridge decks is common practice the world over, the system has been ratherscantly implemented in Spain.

It was nonetheless chosen for both the 75-metre approach spans and the 160-metre main spans comprising the Navia Viaduct.Providing for a structurally continuous deck and using the same elements throughout simplified manufacture and assembly whilereducing building time and costs.

The design and construction of the Navia Viaduct forms part of one of FCC Construcción’s lines of activity: the precast segmen-tal construction of bridges, initially intended for structures with medium-sized spans but applied in this case to a long-span viaduct.

Keywords: Bowstring arch, composite arch, hanger, precast segmental construction, self-consolidating concrete.

Recibido / Received: 29/02/2008Aceptado / Accepted: 30/06/2008

Viaducto de NaviaNavia Viaduct

J.I. GonzálezR

eali

zaci

on

es y

Pro

yect

os

8 H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

1. INTRODUCTION

As the sole main roadway that runsalong the entire southern shore of theBay of Biscay, national road CN634from San Sebastián to Santiago deCompostela handles very busy light andheavy vehicle traffic. Its present conver-sion to a limited access road will trans-form one of the peninsula’s last majortwo-lane roads into a high capacity ex-pressway.

The last urban stretch of this roadwayin western Asturias was the one kilome-tre passage that cut across Navia, ablack spot that had caused seriousproblems both for residents and the ve-hicles driving through the town. The 7-km Navia by-pass has eliminated thatstretch of road, significantly improvingboth local and long-distance communi-cation.

As the by-pass, which runs south ofthe town, has to cross both the MeiroRiver and the Navia Estuary, its con-struction included building twoviaducts, respectively 384 and 905 mlong, as well as a 700-m tunnel underMount Jarrio.

The by-pass is a limited access roadwith two independent two-lane car-riageways.

2. GENERAL DESCRIPTION

The Navia River Viaduct is located ona 900-m wide plain where the Navia

Estuary flows. The total width of the es-tuary between banks is on the order of150 metres and the viaduct is located inan area affected by the tides. Along theright bank, the Anleo River marshlands,populated by reed colonies of great eco-logical value, are the site of theArmental Celtic ruins; the left bank, inturn, is also home to reed colonies. Inaddition, two local roads run under-neath the viaduct.

The plain is flanked by two elevationsthat condition the vertical alignment.The road itself stands about 40 m off theground. In the vertical plane, it is char-acterized by a broad concave transitioncurve that has a low point in the middleof the valley and, viewed horizontally, a1540-m radius curve.

The respective Environmental ImpactStatement laid down strict constraints toprotect the river banks, establishing alow ceiling on the number of piers thatcould be built and banning them fromthe riverbeds altogether, defining cer-tain sensitive areas as untouchable, andplacing severe limitations on construc-tion.

To conform to these requirements, theresulting design called for a viaduct 905m long, having two main spans measur-ing 160 m each, one over the NaviaRiver and the other crossing the adja-cent marshlands, and two approachviaducts, one 341 m and the other 244m long. Moreover, the number of piersneeded to support the 23.1-m wide plat-form was reduced by providing for asingle deck for the two carriageways.

1. INTRODUCCIÓN

La carretera nacional CN634 de SanSebastián a Santiago de Compostela esel único eje de carretera que recorre lacornisa cantábrica, soportando un inten-so tráfico tanto ligero como pesado; suactual transformación en autovía permi-tirá la transformación en vía de gran ca-pacidad de uno de los últimos grandesejes de transporte por carretera de la pe-nínsula pendientes de transformación.

La travesía de Navia, con más de unkilómetro de longitud, es la última trave-sía urbana de dicha carretera en el occi-dente asturiano, generando un importan-te punto negro que provocaba gravesproblemas tanto para la población resi-dente como para los vehículos. La varian-te de Navia, con una longitud de 7 km,elimina dicha travesía mejorando signi-ficativamente la comunicación local yde largo recorrido.

La variante que discurre por el sur dela población tiene que salvar el ríoMeiro y la ría de Navia para lo que sehan proyectado sendos viaductos de 384y 905 m, así como el monte Jarrio, quese resuelve mediante un túnel de 700 m.

La variante tiene características deautovía con calzadas independientes dedos carriles.

2. DESCRIPCIÓN GENERAL

El viaducto del río Navia se sitúa enuna llanura de unos 900 m de amplitudpor la que discurre la ría de Navia, conuna anchura entre márgenes del ordende 150 metros, y que en el punto de cru-ce está afectada por el recorrido de ma-reas. En la margen derecha se encuen-tran las marismas del río Anleo, estandopobladas de carrizales de gran valorecológico, en las que se encuentra elCastro de Armental; en la margen iz-quierda existe otra franja de carrizales.A lo largo de la traza cruzan dos carre-teras locales.

La llanura se encuentra enmarcadapor dos elevaciones que condicionan larasante de la autovía, que se sitúa a unaaltura de unos 40 m sobre el terreno,con un trazado en alzado formado porun amplio acuerdo cóncavo con el pun-to bajo en el centro del valle. La plantaes curva con un radio de 1.540 m.

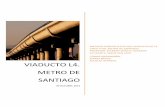

Figura 1. Vista General.Figure 1. Overview.

Viaducto de NaviaNavia Viaduct

J.I. González

Rea

liza

cio

nes

y P

roye

cto

s

9H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

La Declaración de Impacto Ambientalimponía serias restricciones para limitarla afección a las riberas, obligando a re-ducir al mínimo el número de pilas, a sal-var el cauce de los ríos sin pilas y a noafectar a determinadas zonas sensibles,además de imponer severas condicionesdurante la construcción.

Para materializar el paso de la autovíacumpliendo las exigencias de diseño, seha proyectado una estructura de 905 mde longitud con dos vanos principales de160 m, uno sobre la ría de Navia y el otroen la zona de carrizales adyacente, y dosviaductos de acceso de 341 y 244 m. Elancho de la plataforma es de 23,1 m ha-biéndose proyectado un tablero único pa-ra ambas calzadas de la autovía para re-ducir al máximo el numero de pilas.

Los vanos principales están formadospor sendos arcos de tablero inferior de160 metros de luz, situándose el arco enla mediana. Los viaductos de acceso es-tán resueltos mediante dintel recto conti-nuo de hormigón, con luces tipo de 75 m,construidos por voladizos sucesivos.

3. ESTUDIO DE SOLUCIONES

Como se ha indicado anteriormente, elviaducto está formado por un puenteprincipal de dos vanos y sendos viaduc-tos de acceso. Las luces resultantes parael puente principal venían definidas porel cauce de la ría que obligaba a una luzmínima de 160 m, planteándose los dosvanos con la misma luz por considera-ciones estéticas y constructivas.

Un viaducto de estas característicasse resuelve habitualmente mediante tres

estructuras independientes, el puenteprincipal y los viaductos de acceso, dedistinta tipología y con juntas estructu-rales en el tablero entre ellas. En laconstrucción, al tener los viaductos deacceso diferente tipología estructuralque el puente principal, se utilizan me-dios auxiliares distintos para cada unade las estructuras.

Debido a la gran longitud del viaduc-to, con una superficie de 21.900 m2, seplanteó la necesidad de industrializar almáximo la construcción del tablero pa-ra poder controlar los costes y reducir elplazo. La idea de prefabricar el tablerode un puente de gran luz con el fin dereducir tanto los costes como los plazosse ha planteado en algunas ocasiones;en España las realizaciones más desta-cadas han sido los puentes atirantadosde Sancho el Mayor, de Alcoy y delCentenario, aunque en todos estos casosse utilizaron dovelas diseñadas específi-camente para cada puente.

En el estudio de soluciones, ademásde los condicionantes derivados de laconstrucción, hubo que tener en cuentalos impuestos por la DIA; en ésta se im-ponía una importante restricción al nú-mero de pilas de los viaductos y a lasposibilidades de trabajo desde el valledurante la construcción. La limitacióndel número de pilas eliminaba cualquierposible solución con vanos de menos de70 metros. En el proyecto, con el fin dereducir el número de fustes, se planteóun tablero único para ambas calzadas.

La importante luz de los viaductos deacceso y la limitación de movimiento degrandes cargas por el valle, eliminaba laposibilidad de su prefabricación me-diante elementos lineales. Las solucio-

The main spans constitute two 160-mbowstring arches, with the arches them-selves positioned over the central re-serve. The approach viaducts, in turn,have a continuous concrete girder andtypical 75-m spans, and were built us-ing the balanced cantilevering tech-nique.

3. STUDY OF SOLUTIONS

As noted above, the viaduct consistsin a two-span main bridge and two ap-proach viaducts. One of the main spanshad to measure 160 m to clear the bedof the estuary. For aesthetical reasonsand to simplify construction, both cen-tral spans were designed to the samelength.

As a rule, viaducts of these character-istics are built as three independentstructures: one main bridge and two ap-proach viaducts. The bridge and ap-proaches tend to have different typolo-gies, while structural joints are builtinto the deck where they meet. Duringconstruction, these differences in struc-tural typology determine the use of dif-ferent ancillary resources.

In light of the length of this particularviaduct, with an area of 21,900 m2, aneed was identified to industrialize con-struction as far as possible to controlcosts and reduce construction times.The use of prefabricated elements invery long bridge decks to reduce bothcosts and construction times is not new.The most prominent examples in Spainare the Sancho el Mayor, Alcoy andCentenario cable-stayed bridges, al-

Figura 2. Vista de la ría de Navia.Figure 2. View of the Navia Estuary.

Viaducto de NaviaNavia Viaduct

J.I. GonzálezR

eali

zaci

on

es y

Pro

yect

os

10 H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

though in all three the precast segmentswere specifically designed for eachbridge.

In addition to the factors conditioningconstruction itself, the study of possiblesolutions had to take account of theconstraints set out in the EIS, which se-verely restricted the number of piersand limited the work that could be con-ducted in the valley during construc-tion. The constraint on the number ofpiers ruled out any possible solution re-quiring spans of under 70 metres. Witha view, then, to lowering the number ofpier shafts, the design called for a sin-gle deck for both carriageways.

Given the substantial span of the ap-proach viaducts and the restrictions onthe use of the valley floor for movingheavy loads, the possibility of using pre-cast linear elements was disregarded.The maximum span for cast in situ decksthat could be attained with self launch-ing girders was 60 metres. Moreover,under such an arrangement, the formswould have had to be dismantled andcarried to the opposite bank to build thesecond viaduct.

FCC Construcción, however, had de-veloped expertise around a balancedcantilever system well suited to theneeds of these works, designed for

viaducts with spans on the order of 75 mand decks of up to 27 m wide, with pre-cast segments. Once the decision to useprecast elements for the approachviaducts was adopted, attention turnedto the possibility of industrializing con-struction of the main bridge with a com-patible system.

Three types of solutions were ana-lyzed for the main spans:

– Balanced cantilever construction.

– Cable-stayed bridge.

– Bowstring arch construction.

Upper or intermediate deck arch so-lutions were ruled out because thehorizontal reactions could not be ac-commodated by the foundations due tothe double-digit depth (in metres) ofthe marshy terrain everywhere in thevalley.

Inasmuch as the cable-stayed or bal-anced cantilever solutions called forlateral compensation spans, the mainbridge would have had to be lengthenedfrom 320 to 480 metres, with the result-ing impact on cost. Moreover, 160-mspan balanced cantilevers requiredcould not have been precast for want ofsuitable hoisting equipment.

nes de construcción de los viaductoscon tablero in situ mediante cimbras au-tolanzables estaban limitadas a una luzmáxima de 60 metros; además, las cim-bras habría que desmontarlas y trasla-darlas a la margen opuesta para la eje-cución del tablero del segundo viaducto.

Para la ejecución de los viaductos deacceso, FCC Construcción disponía deun sistema de construcción de viaductosde luces en el rango de 75 m para table-ros de hasta 27 m de ancho, mediantedovelas prefabricadas montadas poravance en voladizo, que se adaptaba alas necesidades de la obra. Una vez de-cidida la prefabricación de los viaductosde acceso, se estudiaron las posibilida-des de industrializar la construcción delpuente principal mediante un sistemacompatible con el de los viaductos.

Para los vanos principales se analiza-ron tres tipos de soluciones:

– Puente construido por voladizossucesivos.

– Puente atirantado.

– Arco de tablero inferior.

Las soluciones en arco de tablero su-perior o intermedio se desecharon al nopoderse resistir las cargas horizontales

Figura 3. Soluciones alternativas.Figure 3. Alternatives considered.

Viaducto de NaviaNavia Viaduct

J.I. González

Rea

liza

cio

nes

y P

roye

cto

s

11H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

en cimentación, por existir en todo elvalle un espesor de fangos de varias de-cenas de metros.

En las soluciones de puente atiranta-do o construido por voladizos sucesi-vos, al requerir vanos de compensaciónde los vanos principales, la longitud delpuente principal aumentaba de 320 a480 metros, con la consiguiente reper-cusión en los costes. La solución de vo-ladizos sucesivos de 160 m de luz no eraposible prefabricarla al no disponersede medios para montar dovelas con di-cha luz.

Al comparar las soluciones en arco detablero inferior y atirantadas se eligió lasolución arco al tener un coste inferior,adaptarse mejor a la industrialización ypermitir un montaje más rápido. Se dis-puso un arco único en mediana, que seadaptaba mejor a la tipología de la sec-ción prefabricada y por su mejor estéti-ca, ya que el viaducto se sitúa a 300 mdel casco urbano.

Una vez quedó definida la tipologíaestructural, quedaba por definir el siste-ma constructivo del puente principal. Lasolución habitual para construir unpuente arco de tablero inferior es la eje-cución del tablero sobre apoyos provi-sionales sobre el que se monta el arco ylas péndolas, a continuación se pone encarga el arco mediante el tesado de laspéndolas y se eliminan los apoyos pro-visionales; con el fin de no penalizar eltablero durante la construcción se sue-len colocar de tres a cinco apoyos porvano, quedando luces pequeñas que norequieren elementos resistentes especia-les.

En nuestro caso los condicionantes dela DIA limitaban las afecciones al terre-no y por lo tanto el de número de apo-yos incluso en la fase de construcción,por lo que se pensó en construir el table-ro de los vanos principales con vanos de80 metros, construidos mediante voladi-zos sucesivos con dovelas prefabrica-das, utilizando el mismo sistema y losmismos elementos que los viaductos deacceso.

Esta decisión tenía ventajas construc-tivas importantes ya que permitía la in-dustrialización de toda la estructura uti-lizando el mismo sistema constructivo,tanto para los accesos como para elpuente principal, con lo que se evitabala necesidad de desmontar y trasladar

los equipos de montaje de los viaductosde acceso de una margen a otra y permi-tía la ejecución de la totalidad del table-ro desde el mismo, evitando la necesi-dad de acceso al terreno una vezfinalizada la construcción de las pilas.

En contrapartida se imponían al puen-te principal algunos condicionantes quelimitaban las posibilidades de eleccióndurante el proyecto. La ejecución me-diante avance en voladizo con 80 me-tros de luz, obligaba en los vanos prin-cipales a un tablero muy pesado, queademás necesitaba en construcción elpretensado correspondiente a un puentede voladizos, completamente distinto alrequerido en servicio. Por otra parte eranecesario dar continuidad al tablero delos viaductos de acceso y del puenteprincipal, por lo que aparecen en los va-nos en arco en la situación de serviciomomentos flectores mucho mayores quelos que corresponden al tablero de unpuente arco.

La solución adoptada consistió en laejecución de la totalidad del viaductocon luces tipo de 75 y 80 metros con ta-blero único para ambas calzadas, cons-truido mediante dovelas prefabricadasmontadas por avance en voladizo conayuda de una viga de lanzamiento supe-rior que se traslada sobre el tablero. Enlos vanos en arco de 160 m de luz seconstruyeron vanos de 80 m con pilasprovisionales metálicas.

Una vez completado el tablero, desdeel mismo se montaron los arcos de losvanos principales, que se sitúan en lamediana, colgándose el tablero de estosmediante péndolas y retirando poste-riormente las pilas provisionales situa-das en el centro de los vanos principa-les, que quedan con la luz definitiva de160 metros.

Para que la industrialización de unaestructura obtenga los máximos benefi-cios, es necesario que en el proyecto seresuelvan adecuadamente todos los de-talles de fabricación y montaje. Además,al tratarse de una estructura prefabrica-da, los detalles deben resolverse antesdel comienzo de la fabricación, ya quecualquier problema que pudiera apare-cer en el montaje se repite en todos loselementos análogos ya fabricados. Conel fin de optimizar la ejecución, se deci-dió realizar el proyecto en los serviciostécnicos de la empresa constructora,que tenían una amplia experiencia en el

A comparison of the bowstring archand cable-stayed solutions led to thechoice of the former on the grounds oflower cost, readier industrializationand speedier assembly. The design en-visaged a single arch along the centralreserve because it was both better suit-ed to the topology of the precast sectionand more aesthetically appropriate fora viaduct located just 300 m from thecity centre.

Once the structural typology was es-tablished, the construction system forthe main bridge had to be defined. Inbowstring arch bridge construction thedeck is usually built on provisional sup-ports where the arch and hangers aremounted, after which the arch is loadedby stressing the hangers and removingthe provisional supports. To avoid hav-ing to design the deck to meet require-ments arising during construction, pro-vision is generally made for from threeto five supports per span, spaced atshort distances that call for no extrastrength in elements.

In the present case, the provisions ofthe EIS limited the use of the terrain andhence the number of supports, even dur-ing construction. The design thereforedivided deck construction of in the mainspans into two 80-metre spans, builtfrom precast segments using the bal-anced cantilever method, i.e., the samesystem and the same elements as in theapproach viaducts.

This decision entailed substantial ad-vantages from the standpoint of con-struction, for the entire structure couldbe industrialized and the same buildingsystem used for both the approachesand the main bridge. This would savehaving to dismantle and move theviaduct assembly equipment from onebank to another, for the entire deckcould be built from the same bank, like-wise avoiding the need to work from theterrain once the piers were in place.

At the same time, however, this solu-tion imposed certain limitations on themain bridge design. Due to the bal-anced cantilevering of the 80-metrespans, the deck in the main spans had tobe very heavy, and the requiring pre-stressing during construction in keepingwith the needs of a cantilevered bridge,which is completely different from theone need prestressing for service needs.In addition, the continuity between the

Viaducto de NaviaNavia Viaduct

J.I. GonzálezR

eali

zaci

on

es y

Pro

yect

os

12 H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

approach viaduct decks and the mainbridge deck generated much greaterservice bending moments on the archspans than would be generated by anarch bridge deck.

The solution adopted consisted inbuilding the entire viaduct with typical75- and 80-metre spans. The two car-riageways comprise a single deck, builtfrom precast segments cantilevered withthe aid of a launching gantry. The 160-m arch spans, in turn, were built as two80-m spans with provisional steel piers.

With the deck in place, the main spanarches were built along the central re-serve, and the deck was suspended fromthe arches with hangers. When the pro-visional piers, located at the mid-pointin the main spans, were subsequentlyremoved, the final length of the result-ing spans was 160 metres.

To optimize the benefits of industrial-izing a structure, all the manufacturingand assembly details must be defined inthe design phase. Furthermore, in pre-cast structures, such details must besorted out prior to manufacture, for oth-erwise possible snags detected duringdeck erection will affect whole runs orseries of product. In this case, the de-sign was authored by the contractor’sengineering department to optimizeconstruction, in light of the experienceaccumulated in the design and provi-sion of technical support for ten precast

segmental viaducts with a combinedlength of over eight kilometres.

4. STRUCTURE

The viaduct has 11 spans measuring46.3 + 70.0 + 3 x 75.0 + 2 x 160 + 75.0+ 67.5 + 60.0 + 41.5 m. The width is23.1 m in the approaches and 27.0 inthe main spans, where the two carriage-ways are divided by a central reservefrom which the arches spring.

The viaduct curves both from a planview, with a constant radius of 1540 m,and in the vertical plane, with a broadconcave transition curve whose lowpoint is at mid-structure.

4.1. Deck

Continuous along its entire 905-mlength, the deck has joints at the abut-ments. It consists in a central concretebox girder 3.7 m deep and 8.1 m widewith vertical webs. A variable depthwing slab cantilevers from this centralcore and rests on precast concretebraces spaced at 4.3 metres. The deckwas built with H-45/50 concrete, exceptin some of the arch segments where thehigher stresses called for H-60/65.

Width-wise, in the central 10.7 metresthe deck consisted in precast segments

proyecto y asistencia al montaje de diezviaductos de dovelas prefabricadas conmás de ocho kilómetros de longitud.

4. DESCRIPCIÓN DE LA ESTRUCTURA

El viaducto tiene 11 vanos de luces46,3 + 70,0 + 3 x 75,0 + 2 x 160,0 + 75,0+ 67,5 + 60,0 + 41,5 m con un ancho de23,1 m en los vanos de los viaductos deacceso y de 27,0 en los vanos principa-les, en los que se separan las calzadaspara albergar a los arcos situados en lamediana.

La planta es curva con un radio cons-tante en toda la estructura de 1.540 m,estando el trazado en alzado formadopor un amplio acuerdo cóncavo con elpunto bajo en el centro del viaducto.

4.1. Tablero

El dintel es continuo en la totalidad delviaducto, con 905 m de longitud y juntasen estribos, estando formado por un ca-jón central de hormigón de almas verti-cales de 8,1 m de ancho y 3,7 m de can-to y voladizos transversales formadospor una losa de canto variable, sustenta-da mediante puntales de hormigón prefa-bricado colocados cada 4,3 metros. Elhormigón del tablero es H-45; algunasdovelas de los vanos en arco, sometidas a

Figura 4. Esquema general.Figure. 4 Elevation and plan drawings.

Viaducto de NaviaNavia Viaduct

J.I. González

Rea

liza

cio

nes

y P

roye

cto

s

13H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

tensiones más altas, se proyectaron conH-60.

Los 10.7 metros centrales del tablerose construyen mediante dovelas prefa-bricadas que se montan por avance envoladizo, completándose hasta la an-chura total del tablero mediante voladi-zos laterales que se hormigonan con uncarro que se traslada sobre el núcleo dedovelas una vez se ha dado continuidada la estructura (Fig. 5).

La variación del ancho del tablero,que se realiza mediante una transiciónsuave en los vanos adyacentes a losprincipales, se obtiene variando la lon-gitud de los voladizos.

Para limitar los pesos, las dovelas seproyectaron con espesores estrictos; lalosa superior tiene un espesor variablecon cartelas cerca de las almas y 25 cmen el centro, siendo constante a lo largode la luz. Las almas y losa inferior tie-nen espesor variable a lo largo de la luzpara adaptarse a la variación de tensio-nes, las primeras varían entre 50 y 80 cmy la losa inferior entre 30 y 70.

Cada tramo consiste en una “T” for-mada por dovelas de 2,15 metros conuna dovela sobre pila y dos brazos deentre 16 y 20 dovelas cada uno. Entrecada dos tramos contiguos se ejecuta uncierre de clave in situ de unos 50 cm.,para dar continuidad al tablero.

En las juntas entre dovelas, que se fa-brican por el sistema de la dovela conju-gada, se han utilizado llaves múltiples afin de mejorar la transmisión de los es-fuerzos de cortante en las almas y losoriginados por el tráfico en la losa supe-rior entre dovelas; las llaves sirven tam-bién para situar la dovela en su posicióndurante el montaje. La junta entre dove-las se realiza mediante resina epoxi.

La unión entre la losa superior de ladovela y el voladizo lateral se realizapor medio de armadura pasiva.

El pretensado longitudinal es interior,con unidades de 24 y 19 cordones de15.2 mm de diámetro. Las vainas discu-rren por las losas superior e inferior dela dovela, habiéndose realizado en el in-terior del cajón mogotes para la coloca-ción de los anclajes de los tendones; es-tos mogotes se aprovechan para anclarlas barras pretensadas necesarias para elmontaje de las dovelas.

4.2. Dovelas especiales

En el diseño de los distintos elemen-tos del tablero se partía de los condicio-nantes impuestos por el sistema cons-tructivo mediante dovelas de que disponeFCC Construcción para viaductos de lu-ces del orden de 75 metros, tanto en lorelativo a respetar la geometría de lasmismas como a las necesidades deriva-das de su fabricación, ya que estaba pre-visto utilizar las células de fabricaciónde las que se disponía, realizando lasmínimas modificaciones.

Además, tanto por haber continuidadestructural entre el tablero de los vanosde acceso y el de los arcos como por sim-plificar la fabricación del tablero, lasdovelas de todo el tablero son práctica-mente iguales en su geometría, exteriore interior, y en los elementos que incor-poran (anclajes de pretensado, anclajesde barras de cosido de montaje, llavesde cortante, etcétera).

positioned via balanced cantilevering;the cantilever wing slabs forming therest of the member to its full width werecast in situ from the completed segmen-tal core with travelling formwork.

The deck width was tapered gradual-ly beginning at the spans adjacent to themain bridge by varying the width of thecantilevered wings (Fig. 5).

To limit weight, segment dimensionswere minimized. The upper slab is 25cm thick in the centre and thickens nearthe webs, to a constant dimensionacross the entire span. By contrast, thewebs range from 50 to 80 cm and thebottom slabs from 30 to 70 cm thick toadapt to variations in stresses.

Each T-shaped section consists in aseries of 2.15-m segments, one restingon a pier and the others forming the twoarms of from 16 to 20 segments each.Adjacent sections were joined with a

Figura 5. Sección tablero vanos de acceso.Figure 5. Cross-section of deck in approaches.

Figura 6. Sección por vanos en arco.Figure 6 Arch span cross-section.

Viaducto de NaviaNavia Viaduct

J.I. GonzálezR

eali

zaci

on

es y

Pro

yect

os

14 H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

50-cm wide cast in situ segment to en-sure deck continuity.

Several keys were placed in the jointsbetween the match-cast segments to im-prove the transmission of shear stress inthe webs and traffic-induced inter-seg-mental stresses in the upper slab. Thejoints between segments were joinedwith epoxy resin.

The upper slab and the cantileverwing slab were joined with passive rein-forcing steel.

Interior longitudinal prestressing wasachieved with tendons consisting in 19and 24,15.2-mm ∆strands. These tendonsrun through the upper and lower slabs ofthe segments. The blisters built into theboxes to hold the tendon anchors weresubsequently used to anchor the pre-stressed bars needed for segment assem-bly.

4.2. Special segments

Deck member design was subject tothe constraints imposed by FCCConstrucción’s segmental constructionsystem for viaducts with 75-m spans,both as regards the geometry of the seg-ments themselves and manufacturing-related requirements, for the intentionwas to use the existing moulds with min-imum changes.

Moreover, both because the structureis continuous between the approach andarch decks and to simplify deck manu-facture, the segments were designed topractically the same internal and exter-nal geometry throughout and were fittedwith the same elements (prestressinganchors, assembly bar anchors, shearkeys and so on).

The suspended deck required a seriesof elements that had to be built into thesegments, Inasmuch as these precast el-ements are narrowly dimensioned to re-duce weight, these elements athey wereoften difficult to position. Furthermore,one of the design premises was that anyrepetitive elements built into the seg-ments would always be in the same po-sition to reduce layout times and avoidlowering manufacturing efficiency.None of this was initially simple, howev-er, given the plan and elevation curva-ture of the deck.

Since the same casting cells wereused to manufacture the approach andarch span segments, all the elements ap-pearing in the arch spans had to be in-tegrated in the segment geometry. Thiswas achieved with minor modificationsto the internal formwork consisting inbuild-ups to house hanger anchors in

El tablero suspendido necesita dispo-ner una serie de elementos que habíaque encajar en las dovelas, que al tratar-se de elementos prefabricados y por lotanto con espesores estrictos para redu-cir los pesos, hacían difícil en muchoscasos su colocación. Además, una pre-misa del diseño era que todos los ele-mentos repetitivos tuvieran la mismaposición en las dovelas para reducir lostiempos de replanteo y no penalizar losrendimientos de fabricación, lo que enprincipio no era fácil al tener el tablerocurvatura en planta y alzado.

Al utilizarse las mismas células de fa-bricación para las dovelas de los vanosde los viaductos de acceso y de los ar-cos, fue necesario integrar todos los ele-mentos que aparecen en los vanos en ar-co en la geometría de las dovelas, lo quese consiguió realizando pequeñas modi-ficaciones en el encofrado interior, con-sistentes en el regruesamiento de la losasuperior para albergar los anclajes depéndolas y de la losa inferior para elpretensado especial de los vanos arco.Las modificaciones de los encofradoseran reversibles, de forma que en unacélula de fabricación se podían hormi-gonar dovelas de viaducto de acceso yde los vanos en arco (Figs. 8 y 9).

El diseño, enfocado a evitar proble-mas de fabricación, permitió que en lasdovelas de los vanos en arco que debenincluir los anclajes de las péndolas, losanclajes superiores e inferiores de lasdiagonales y los tubos de hormigonado

Figura 7 Sección por vanos en arco (detalle)Figure 7. Arch span cross-section (detail).

Figura 8. Dovela vanos acceso.Figure 8. Approach span segments.

Viaducto de NaviaNavia Viaduct

J.I. González

Rea

liza

cio

nes

y P

roye

cto

s

15H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

de éstas, se pudieran obtener los mismosrendimientos de fabricación que en lasdovelas normales.

Uno de los problemas más complica-dos fue el originado por las interferen-cias entre los anclajes inferiores de lasdiagonales y el pretensado de la losa in-ferior, que hacía muy difícil proyectarun trazado que cumpliera los condicio-nales geométricos requeridos.

4.3. Diagonales

En las secciones de anclaje de laspéndolas, al anclarse éstas en el centrodel tablero, es necesario llevar las fuer-zas de cuelgue del centro del tablero alas almas del cajón, para lo que se dis-pusieron dos diagonales por sección depéndola. Debido a la interferencia de lasdiagonales con el encofrado interior delas dovelas, no fue posible su ejecuciónal fabricar las dovelas.

Al estar el tablero formado por dove-las prefabricadas entre las que no exis-te armadura pasiva, era necesario redu-cir al máximo la flexión longitudinalde la losa superior debida a las fuerzasde cuelgue de las péndolas, lo que obli-gaba a dar gran rigidez a las diagonales.La rigidez de las diagonales se consi-guió mediante elementos formados porun puntal de hormigón de 1,1 por 0,22metros con seis barras pretensadas(Fig. 7).

Debido a que con los encofrados dis-ponibles no era posible el hormigonadode las diagonales al hormigonar la dove-la, las diagonales se fabricaron una vezmontadas las dovelas en el tablero; parala conexión de la diagonal a la dovela, alfabricar ésta se dejaron embebidas lasplacas de anclaje y los correspondientesconectores.

4.4. Arcos

Los vanos principales de 160 m estánsustentados mediante sendos arcos mix-tos situados en la mediana; los arcos tie-nen una flecha de 35,4 m respecto de ladirectriz del tablero, lo que correspondea un relación luz / flecha de 4,5. El pla-no en el que se sitúan los arcos está in-clinado cuatro grados respecto de lavertical hacia el interior de la curva, pa-ra contrarrestar parcialmente los esfuer-zos transversales producidos por la cur-vatura del tablero. Al no compensarsecompletamente estos esfuerzos, los ar-cos se encuentran sometidos a flexionestransversales muy importantes.

La sección de los arcos es triangularcon bordes achaflanados, con un anchode 3,5 m y 2,5 m de canto; en los 46 me-tros más cercanos a los arranques, queestán sometidos a momentos flectorestransversales importantes, la sección esvariable aumentando su área y mante-niéndose las dimensiones máximas. Lachapa tiene un espesor de 40 mm en la

the upper slab and in the lower for theprestressing steel specific to the archspans in the lower. These modificationswere reversible so one and the samemould could be used to cast approachand arch span segments (Figs. 8 y 9).

With design focusing on preventingmanufacturing problems, the produc-tion rates attained for the arch spansegments, which had to accommodateanchors for the hangers as well as theupper and lower anchors for the diago-nals and the respective concretingtubes, was the same as for the typicalsegments.

One of the most complex problems tosolve when designing a layout thatcould meet the geometric requirementswas the interference between the loweranchors for the diagonals and the pre-stressing tendons in the lower slab.

4.3. Diagonals

Since the hangers were anchoredalong the centre of the deck, the suspen-sion forces had to be transferred fromthe sections involved to the box segmentwebs. This was achieved by fitting eachhanger section with two diagonals,which could not be built into the seg-ments during manufacture because theyinterfered with the internal formwork.

With a deck comprising precast seg-ments and no reinforcing steel to jointhem, longitudinal bending in the upperslab due to the suspension forces gener-ated by the hangers had to be reduced toa minimum. The stiffness concomitantlyneeded in the diagonals was attained byprestressing 1.1 by 0.22-metre concretebraces with six reinforcement bars.

Since the diagonals could not be castat the same time as the segments withthe formwork available, they were madeafter the segments were hoisted intoplace on the deck. The anchor platesand respective connectors for position-ing the diagonals were, however, em-bedded in the segments during manu-facture (Fig. 7).

4.4. Arches

The main 160-m spans are supportedby two composite arches positioned

Figura 9. Dovela vanos en arco.Figure 9. Arch span segments.

Viaducto de NaviaNavia Viaduct

J.I. GonzálezR

eali

zaci

on

es y

Pro

yect

os

16 H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

along the central reserve and rising35.4 m above the deck, for a span-depthratio of 4.5. The plane of the arch isslanted four degrees off the vertical to-ward the inner side of the curve to par-tially offset the transverse forces gener-ated by the curve of the deck. Sincethese forces are not entirely balanced,the arches are subjected to considerabletransverse bending (Fig. 10).

The cross-section of the arch is a tri-angle with bevelled edges, 3.5 m wideby 2.5 m high; in the 46 metres closestto the springing lines, an zone subjectedto considerable transverse bending mo-ments, the section is variable, with thearea increasing while maintaining themaximum dimensions. The sheet steel is40 mm thick in the central area and 60mm thick at the springings. Since thetensile stresses generated by arch bend-ing are withstood by the steel alone, theconcrete section has local reinforce-ment only, to distribute the load fromthe connectors.

At the springing line the arches arefixed on concrete blocks that constitutea support surface perpendicular to thearch. Where the arch steel abuts with the

concrete, it rests on 60-mm steel plate todistribute compressive stresses, whilethe tensile stresses generated by trans-verse arch bending are transmitted by84 prestressed, 40-mm diameter steelbars with an elastic limit of 835 N/mm2.

As the springer blocks are subjected tosubstantial local compressive stress, theywere designed to be built with H-70 con-crete. To resist the service loads stem-ming from transverse bending of the archdue to the transverse action generated bythe deck curvature, the blocks are an-chored to the deck diaphragm with threetendons having 31 15.2-mm diameterstrands, positioned on the inner side ofthe curve. Similarly, two tendons with 1915.2-mm diameter strands are positionedon the outer side of the curve to offset theself-weight of the arches during con-struction.

4.5. Tension member

The horizontal reaction of the archesis balanced by a prestressed tensionmember positioned inside the deck, atits centre of gravity. This member con-sists in twelve 100,300-kN, 326-m long

zona central y de 60 mm en los arran-ques. Las tracciones originadas por laflexión del arco se resisten únicamentepor el acero, por lo que la sección dehormigón dispone sólo armaduras loca-les para repartir la carga de los conecta-dores (Fig. 10).

En sus arranques los arcos se empo-tran en macizos de hormigón que mate-rializan una superficie de apoyo perpen-dicular a la directriz del arco. El apoyode la chapa del arco en el hormigón serealiza mediante una chapa de acero de60 mm para repartir las compresiones,las tracciones originadas por la flexióntransversal del arco se transmiten me-diante 84 barras pretensadas de 40 mmde diámetro de acero de 835 N/mm2 delimite elástico.

Los macizos de arranque están some-tidos a compresiones locales importan-tes por lo que se han proyectado conhormigón H-70. Para resistir la flexióntransversal del arco debida a las accio-nes transversales originadas por la cur-vatura del tablero, los macizos se anclana la riostra del tablero mediante tres ten-dones de 31 cordones de 15,2 mm dediámetro situados en el lado interior de

Figura 10. Esquema vanos en arco.Figure 10. Arches.

Viaducto de NaviaNavia Viaduct

J.I. González

Rea

liza

cio

nes

y P

roye

cto

s

17H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

la curva para las cargas de servicio ydos tendones de 19 cordones de 15,2mm. de diámetro situados en el lado ex-terior de la curva para compensar el pe-so propio de arco en construcción.

4.5. Tirante

La reacción horizontal de los arcos seequilibra mediante un tirante pretensadosituado en el interior del tablero coinci-diendo con su centro de gravedad. El ti-rante está constituido por 12 tendones de42φ15,2 mm con una fuerza de tesadode 100.300 kN y una longitud de 325 manclados en las riostras de las pilas 5 y 7;los tendones son exteriores protegidosmediante vaina de polietileno y lechadade cemento. Las riostras de la pila 6, lasde las pilas provisionales y otras situadasa cuartos de la luz se utilizan como des-viadores para proporcionar la curvaturaen planta del tirante.

4.6. Péndolas

Las péndolas mediante las que secuelga el tablero de los arcos se dispo-nen por parejas a ambos lados del ejedel tablero separadas dos metros entresí. En la dirección longitudinal del puen-te se sitúan cada cuatro dovelas, esto es8,64 m; están constituidas por tendonesde alambres paralelos de 7 milímetrosde diámetro con cabezas remachadas(sistema Dyna de BBR) en número va-riable entre 70 y 103. La carga de rotu-ra de cada péndola varía entre 450 y 662toneladas. La protección de las péndo-

las se consigue mediante galvanizadode los alambres y vaina común de polie-tileno rellena de cera.

Las péndolas completas, incluyendolas vainas y anclajes, se montan en fábri-ca, lo que permite un mejor control decalidad.

El extremo superior de la péndola seancla en una mazarota de acero fundidoque cuelga del arco mediante una orejetaen la que se dispone una articulación me-diante un bulón; en el extremo inferior,que es desde el que se realiza el tesado,se dispone un anclaje activo mediante ca-beza roscada en la que se coloca la tuer-ca de regulación; la tuerca se apoya enuna placa en la cara interior de la losa su-perior del tablero.

4.7. Subestructura

Las pilas de los viaductos de accesotienen sección cajón constante de 7,0 x3,5 m y 40 cm de espesor. Las corres-pondientes a los vanos principales tie-nen la misma sección en coronación,siendo de sección variable con talud endirección longitudinal y paredes de 70cm de espesor. Durante la construcción,en coronación de las pilas es necesariauna superficie de 7 x 8 metros para lacolocación de los equipos de orienta-ción y nivelación del tablero, por lo quelos fustes se rematan con un capitel. Laspilas de los viaductos de acceso se eje-cutaron con hormigón H-30 y las de losvanos en arco con H-35.

42-strand tendons, each strand having adiameter of 15.2 mm. Anchored at thediaphragm on piers 5 and 7, these exter-nal tendons are external encased in apolyethylene sheath filled with cementgrout. The diaphragm over pier 6, theprovisional piers and others located atquarter-span are used to curve the ten-sion member to the plan configurationof the bridge.

4.6. Hangers

The hangers that connect the deck tothe arches are positioned two-by-two,two metres apart on either side of thecentreline of the deck. Longitudinallyalong the bridge they are spaced at 8.64m, i.e., one pair every four segments.They consist in from 70 to 103 seven-millimetre parallel wires with rivetedheads (BBR Dyna system). The ultimateloads on the hangers ranged from 450to 662 tonnes. The hanger wires weregalvanized and the bundles enclosed ina wax-filled polyethylene sheath.

The entire hanger assembly, includingsheathes and anchors, was factory pro-duced for stricter quality control.

Pin-jointed studs anchor the upperend of the hangers to wrought steelsprues that hang from the arch. The low-er end, where the hangers are stressed,is attached to a threaded anchor thathouses the regulation bolt, which in turnrests against a plate on the inner side ofthe upper deck slab.

4.7. Substructure

The approach piers comprise a uni-form box section 40 cm thick whose di-mensions are 7.0 x 3.5 m. The mainspan pier section has the same dimen-sions on top but slopes longitudinallyand has 70-cm walls. Since the deck po-sitioning and levelling equipment wasto be operated from the pierheads, theshafts were topped with a capital to pro-vide the 5.7 by 8.8 metre area needed.H-30 and H-35 concrete was used tobuild the approach and arch span piers,respectively.

The abutments are pier-abutmentsconsisting in two 1.70- by 4.20-metreshafts positioned in front of a of rein-forced earth wall. At the end of the deck

Figura 11. Vanos en arco.Figure 11. Arch spans.

Viaducto de NaviaNavia Viaduct

J.I. GonzálezR

eali

zaci

on

es y

Pro

yect

os

18 H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

a lintel supporting the expansion jointand transition slab rests on the shafts.

The approach viaducts have 1.2x1.5-metre Teflon neoprene sliding supports.The outer piers on the main spans havefour 1.4x1.5-metre hooped neoprenesupports each, while the central pierhas four 1.6x1.9-metre supports. Thisarrangement ensures flexible resistanceto horizontal actions.

4.8. Foundations

The foundations under the abutmentsand the four outer piers, built to with-stand an allowable stress of 0.8 N/mm2,rest directly on the Luarca formationblack slate that upwells along the outeredges of the valley.

In the middle of the valley this slate iscovered by a layer of marshy terrain ofvery variable thickness, with an underlayer of sand and weathered rock. As aresult, the inner piers are built overdeep foundations comprising 2.0- and2.15-metre diameter piles.Pile lengthranges from 16 to 44 metres, due to theunevenness of the terrain. The pileswere driven to a depth of two diametersin grade III rock, except in pier 5 wherethe grade III depth was such that thepiles had to be driven 20 meters intograde IV rock (Fig. 12).

Piers 3, 4 and 8 on the approachviaducts have eight 2.0-metre piles,while piers 5 and 7, the outer supportsfor the arches, have twelve 2.15-metrepiles. Pier 6, which supports both arch-es, is fitted with sixteen 2.15-metre pilesand a square cap measuring 16.7 me-tres on each side. Its overall depth, in-cluding the plinth, is 7.10 metres.

5. DESIGN

In the design of this viaduct, a num-ber of singular characteristics had to beaddressed, some due to bridge typologyand others to the use of precast seg-ments and the construction method.

The complexity that characterizesprecast segmental deck design stemsfrom a series of specific conditioningfactors, including:

• SLS verification requires the inter-segmental joints to be subjected to com-pression in any load combination,which calls for a high ratio of prestress-ing steel. The ratio required for someconfigurations is so high that their useis unfeasible.

• The distribution of the point loadsapplied to the slabs poses problems dueto the lack of longitudinal reinforce-ment at the joints. Consequently, any

Los estribos son estribos-pila, consis-tentes en dos fustes de 1,70 por 4,20metros situados delante de macizos detierra armada. Sobre los fustes, en eltrasdós del tablero, se dispone una vigadintel en la que apoya la junta de dilata-ción y la losa de transición.

Los apoyos de los viaductos de acce-so son deslizantes, de neopreno teflónde 1,2 x 1,5 metros; en las pilas exterio-res de los vanos principales se disponencuatro apoyos de neopreno zunchado de1,4 x 1,5 metros por pila y en la pilacentral cuatro apoyos de neopreno de1,6 x 1,9 metros, que proporcionan unapoyo flexible frente a acciones hori-zontales.

4.8. Cimentaciones

Las cimentaciones de los estribos yde las cuatro pilas extremas son directasen las pizarras negras de la formaciónLuarca que afloran en los extremos delvalle; la cimentación se realiza con unatensión admisible de 0,8 N/mm2.

En la zona central del valle sobre elsustrato de pizarras existe una capa defangos blandos de espesor muy varia-ble, bajo la que aparecen niveles de are-nas y roca meteorizada, por lo que la ci-mentación de las pilas intermedias seresuelve mediante una cimentación pro-

Figura 12. Perfil geotécnico.Figure 12. Geotechnical profile.

Viaducto de NaviaNavia Viaduct

J.I. González

Rea

liza

cio

nes

y P

roye

cto

s

19H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

funda con pilotes de 2,0 y 2,15 metrosde diámetro (Fig. 12).

Debido a la heterogeneidad del terre-no, las longitudes de los pilotes varíanentre los 16 y los 44 metros. Los pilotesse empotran dos diámetros en la roca degrado III, salvo en la pila 5 en la que laprofundidad a la que aparece ésta haobligado a dejar los pilotes en roca degrado IV en la que se empotran 20 me-tros.

Las pilas 3, 4 y 8 de los viaductos deacceso tienen ocho pilotes de 2,0 metrosde diámetro; las pilas 5 y 7, correspon-dientes a los apoyos extremos de los ar-cos tienen doce pilotes de 2,15 metros.En la pila 6, que es en la que apoyan am-bos arcos, se han dispuesto 16 pilotes de2,15 metros, teniendo el encepado 16,7metros de lado y un canto conjunto delencepado y el plinto de 7,10 metros.

5. PROYECTO

El proyecto del viaducto presenta va-rias singularidades, algunas debidas a latipología del mismo, otras originadaspor la utilización de dovelas prefabrica-das y por el sistema constructivo.

El proyecto de tableros de dovelasprefabricadas tiene condicionantes es-pecíficos que complican el proyecto,entre los que se pueden destacar:

• En las comprobaciones en E.L.S. serequiere que las juntas entre dovelas es-tén en compresión en cualquier combi-nación de cargas, lo que repercute enuna mayor cuantía de pretensado. En al-gunas ocasiones los importantes incre-mentos de pretensado que provocan al-gunas configuraciones constructivasimpiden su utilización.

• La ausencia de armadura longitudi-nal en las juntas plantea problemas de re-parto de las cargas puntuales aplicadasen las losas, por lo que cuando existencargas puntuales importantes es necesa-rio un diseño cuidado para conseguir queno aparezcan problemas en servicio; esteproblema ha tenido especial importanciaen el diseño de las dovelas y diagonalespara resistir los esfuerzos de las péndo-las.

• La necesaria repetitividad de la geo-metría.

El proceso constructivo del viaductohace que la estructura pase por esque-mas estructurales muy distintos entre sí,modificándose no sólo la estructura re-sistente longitudinal sino también lasección transversal.

La introducción del peso propio y pre-tensado se aplica sobre el núcleo de do-velas trabajando en voladizo, el pretensa-do de continuidad y el peso de los vo-ladizos entra en carga sobre dicho núcleotrabajando como viga continua; poste-riormente con la misma estructura resis-tente pero actuando con la sección com-pleta del tablero se introduce el tesado delas péndolas y el del tirante pretensadoque recoge la reacción horizontal de losarcos. A continuación, sobre la estructu-ra colgada se aplica la retirada de pilasprovisionales, el pretensado complemen-tario, la carga muerta y la sobrecarga.

Los cambios de estructura resistente ylas distintas edades de los hormigones,originan, a causa de los efectos reológi-cos, importantes redistribuciones, nosólo de esfuerzos entre las distintas sec-ciones, sino también tensionales entrelas dovelas y los voladizos. El fenóme-no se ve complicado en las seccionespróximas a las pilas, en las que los vola-dizos llegan a fisurarse, lo que provocauna redistribución adicional de tensio-nes entre éstos y las dovelas [6].

La complejidad del proceso construc-tivo y la necesidad de conocer con pre-cisión los estados tensionales, dato quese trata de un tablero de dovelas pre-fabricadas en el que los condicionantestensionales en E.L.S. son más estrictosque en las estructuras monolíticas, ha re-querido para su estudio un cálculo pasoa paso en el tiempo con análisis de losefectos reológicos del hormigón, en elque cada elemento del tablero se ha mo-delizado mediante dos barras que repre-sentan hormigones de edades distintas,una para el núcleo central de dovelas yotra para el voladizo; el arco también semodelizó mediante dos barras, una parael elemento de acero y otra para el hormi-gón.

Debido a la curvatura del tablero,existe una clara interacción entre los es-fuerzos longitudinales, verticales ytransversales al tablero, especialmenteen los vanos en arco, por lo que los cál-culos se han realizado mediante un mo-delo espacial que representa exactamen-te la geometría de la estructura.

sizeable point loads must be the objectof meticulous design to ensure that noservice problems arise. This issue wasof particular importance in the designof the segments and diagonals used towithstand the forces generated by thehangers.

• The need for the geometry to berepetitive.

The construction method deployed forthe viaduct called for widely diversestructural schemes, with variations notonly in the longitudinal bearing struc-ture but in the cross-section as well.

The self-weight and prestressingloads were applied to the segmentalcore while it was still cantilevered,whereas it acted like a continuous gird-er when the prestressed continuity steeland weight of the cantilever wing slabswere loaded; in a subsequent step, thesame bearing structure but with the fulldeck section in place received thestresses generated by stressing thehangers and the tension member thatoffsets the horizontal reaction from thearches. Lastly the loads from the sup-plementary prestressing, dead and liveloads, and removal of the provisionalpiers were applied to the suspendedstructure.

The changes in the bearing structure,together with the rheological effects ofthe different concrete ages, generatedsubstantial redistributions not only offorces between different sections, but ofthe stresses between the segments andthe cantilever wings. In the sectionsnear the piers where the cantileverwings cracked, additional stress redis-tributions appeared between these ele-ments and the segments, complicatingmatters further [6].

The complexity of the constructionprocess and the need to accurately as-certain the stress states, inasmuch asthe deck is made of precast segmentswhose SLS stress limitations are stricterthan in monolithic structures, called fora step-by-step analysis of the rheologi-cal effects of the concrete. In this studyeach deck member was modelled on thebasis of two bars representing concretesof different ages, one for the segmentalcore and the other for the cantileverwing; the arch was also modelled withtwo bars, one for the steel and the otherfor the concrete component.

Viaducto de NaviaNavia Viaduct

J.I. GonzálezR

eali

zaci

on

es y

Pro

yect

os

20 H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

The deck curvature generates obviousinteraction among longitudinal, verticaland transverse deck forces, particularlyin the arch spans. Consequently, the en-gineering was performed with a spatialmodel exactly representing viaductgeometry.

The model used for all the calcula-tions to determine overall longitudinalbending was the same in terms of geom-etry, although the characteristics of thematerial differed for each calculationperformed.

The forces generated by the perma-nent loads were analyzed with a step-by-step process using moduli of elastic-ity, shrink factors and creep coefficientsthat varied over time. The forces gener-ated by instantaneous live loads werecalculated with a linear model using aconstant modulus of elasticity.

ULS arch safety was verified via non-linear geometric calculations in whichthe modulus of elasticity for the con-crete in the arch was reduced to take ac-count of the loss of stiffness, given thelevel of stress to which the concrete issubjected, the effect of permanent load-induced creep and cracking.

Because in these calculations modelgeometry must indispensably concurwith the actual geometry of the struc-ture, the initial model geometry was fic-titious so that, when the permanentloads were applied using linear calcula-tions, taking account of the variousstates of load application and the varia-tions in rheological effects over time,the resulting geometry would concurwith the geometry obtained in the laststep of the step-by-step analysis.

This geometry was considered in con-junction with the values of the assemblycamber and a 25-cm deformation corre-

sponding to a state of imperfection thatmay be likened to the first bucklingmode set out in Eurocode 4 for arch sta-bility analysis.

5.1. Longitudinal bending

The standard solution for suspendeddecks such as in bowstring arch bridgesis to balance the deck self-weight anddead weight by tensioning the hangers.Under this arrangement the only bend-ing forces to which the deck, being sup-ported by the hangers, is subjected arethe forces generated by such loads andthe live loads acting on the structure asa whole. In the event of viaducts withone or several arch-supported spans,the approach deck, where the primarystresses are due to bending moments, isusually separated by a joint from thearch span deck, where bending momentsare smaller.

In the Navia Viaduct, where the use ofbalanced cantilevering constructionruled out the possibility of placingjoints on the pier, structural continuityhad to be maintained between the ap-proaches and the main arch spans, withthe concomitant interaction between thetwo structures.

Near the end of deck construction,prior to stressing the hangers, the deck,acting like a girder subjected to bendingstress, could withstand 70% of the totalload in all the spans, including the mainspans.

If the standard design criterion hadbeen used to determine hanger tension-ing forces, when the arches were erect-ed and the hangers stressed, the deckload would have been absorbed by thearch, reducing the bending moments inthe arch spans. The decline in forces in

Para todos los cálculos de la flexiónlongitudinal general se ha utilizado unmismo modelo en cuanto a geometría,aunque las características de los mate-riales son distintas para cada uno de loscálculos realizados.

Los esfuerzos producidos por las car-gas permanentes se han estudiado me-diante un cálculo paso a paso en el tiem-po, con módulos de elasticidad y coe-ficientes de retracción y fluencia varia-bles en el tiempo. Los esfuerzos produci-dos por las sobrecargas instantáneas sehan calculado mediante un modelo lineal,con módulo de elasticidad constante.

La verificación de la seguridad del ar-co en E.L.U. se ha realizado medianteun cálculo con no linealidad geométricaen el que el módulo de elasticidad delhormigón del arco se ha reducido paratener en cuenta la pérdida de rigidez delhormigón para el nivel tensional en elque se encuentra, la fisuración del hor-migón y el efecto de la fluencia debidaa las cargas permanentes.

En dicho cálculo es imprescindibleque la geometría del modelo coincidacon la geometría real de la estructuraconstruida, por lo que al modelo se le hadado una geometría ficticia para que alaplicar las cargas permanentes en uncálculo lineal, la geometría resultantecoincida con la que se obtiene a tiempofinal en el modelo de cálculo paso a pa-so teniendo en cuenta los distintos esta-dos de aplicación de las cargas y la evo-lución en el tiempo de los efectosreológicos.

A dicha geometría se le han añadidolas contraflechas de montaje y la defor-mación correspondiente a la imperfec-ción afín al primer modo de pandeo de25 cm, prescrita por el Eurocódigo 4 pa-ra el análisis de la estabilidad del arcofrente a pandeo.

5.1. Flexión longitudinal

La solución habitual en los tablerossuspendidos, como los de puentes arcode tablero superior, es equilibrar el pesopropio y carga muerta del tablero con eltesado de las péndolas; de esta forma,los esfuerzos de flexión a los que estásometido el tablero son únicamente losdebidos a dichas cargas con el tableroapoyado en las péndolas y los debidos a

Figura 13. Momentos flectores en el proceso de tesado.Figure 13. Bending moments during tensioning.

Viaducto de NaviaNavia Viaduct

J.I. González

Rea

liza

cio

nes

y P

roye

cto

s

21H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

la sobrecarga actuando sobre la estruc-tura completa. En el caso de viaductosen los que existen uno o varios vanossustentados mediante arco, el tablero delos viaductos de acceso, en los que eltrabajo principal es de flexión, se inde-pendiza habitualmente del de los vanosen arco, en los que las flexiones son me-nores, mediante una junta.

En el viaducto de Navia, al realizarsela construcción por el procedimiento deavance en voladizo, no es posible reali-zar una junta sobre la pila, por lo que esnecesario mantener la continuidad es-tructural entre los viaductos de acceso ylos vanos principales en arco, con laconsiguiente interacción entre ambasestructuras.

Al final del proceso de construccióndel tablero, antes de tesar las péndolas,el tablero resiste un 70% de la carga to-tal mediante el trabajo a flexión comoviga en todos los vanos, incluso losprincipales.

Si para determinar las fuerzas de tesa-do de las péndolas se hubiese utilizado elcriterio habitual de diseño, al ejecutarselos arcos y tesar las péndolas, la carga deltablero habría pasado a estar resistida porel arco, reduciéndose los momentos flec-tores en los vanos en arco. La reducciónde los esfuerzos en estos vanos modificalos esfuerzos en los vanos adyacentes,reduciéndose el momento flector negati-vo sobre la pila intermedia y aumentan-do el momento positivo en los vanos la-terales y el negativo en la siguiente pila.

Al utilizarse unas dovelas diseñadaspara vanos de 75 metros de luz, en lasque, con el fin de optimizar el peso, tan-to su capacidad resistente como su posi-bilidad de albergar tendones de preten-sado se encuentra al límite para losmomentos flectores que aparecen conesta luz, las dovelas no tenían capacidadpara admitir los incrementos de mo-mentos flectores que se hubieran produ-cido si al tesar las péndolas se hubieraseguido el criterio habitual de eliminarlos momentos en los vanos en arco.

Para evitar este problema, las fuerzasde tesado de las péndolas se diseñaronpara que, al recoger la reacción de la pi-la provisional, se mantuvieran en el ta-blero, en la sección de arranque de los ar-cos, unos valores de los momentosflectores tales que al introducir la cargamuerta, los momentos flectores que apa-

recen en los vanos adyacentes a los arcosfueran los correspondientes a una vigacontinua de 75 metros de luz. Estas fuer-zas de tesado deben dejar en los vanos enarco una ley de momentos compatiblecon la capacidad resistente de las dovelas(Fig. 13).

5.2. Flexión transversal

Para el análisis del cálculo transversaldel tablero, en el que la presencia de pun-tales, diagonales y péndolas hace que lascargas aplicadas directamente en las lo-sas originen flexiones locales longitudi-nales y transversales, se han utilizadomodelos de elementos finitos de tipo lo-sa, mediante los que se han calculado lostramos apoyados en pilas y los suspendi-dos de las péndolas.

5.2.1. Anclajes de péndolas

En las secciones de anclaje de laspéndolas se aplica una fuerza perpendi-cular a la losa de hasta 6.000 kN enE.L.S. en el centro de la sección. Al noexistir armadura de conexión entre lasdovelas para resistir las flexiones longi-tudinales, ha sido necesario un estudiocuidado de los mecanismos resistentes.

El objetivo era reducir las flexioneslongitudinales de la losa a la vez que do-tar a ésta de capacidad para resistir fle-xiones sin armadura. El diseño de loselementos venía condicionado a su vezpor la compatibilidad con la construc-ción mediante dovelas.

Con el fin de reducir las flexiones lon-gitudinales de la losa se proyectaron dia-gonales de hormigón, que eran más rígi-das que las soluciones metálicas, pre-sentando su anclaje a la dovela menosproblemas constructivos por incompati-bilidad con el encofrado. Las diagonalesse pretensaron para evitar la pérdida derigidez por fisuración; el pretensado in-troduce en la losa superior una flexióncontraria a la que aparece en servicio alaplicar las cargas sobre lo misma, lo quepermite reducir los momentos totales.

En los anclajes de las péndolas se ne-cesitaba un regruesamiento de la losapor punzonamiento y para permitir latransmisión de tensiones de las placasde anclaje a las armaduras transversalesde la losa superior y a las diagonales.Para mejorar la capacidad resistente dela losa superior en dirección longitudi-

these spans would have modified theforces in the adjacent spans, reducingthe negative bending moment on thepier between them and increasing thepositive moment on the outer spans andthe negative moment on the next pier.

Being designed for 75-metre spans inwhich, to optimize weight, both thebearing capacity and the capacity tohouse prestressing tendons were dimen-sioned to the lower limit for the bendingmoments appearing at such spanlengths, the segments could not accom-modate the increases in the bending mo-ments that would have been generated ifthe usual criterion, i.e., eliminating themoments in the arch spans, had beenfollowed.

To avoid this problem, the hanger ten-sioning-induced forces were designed tokeep the bending moments acting on thedeck (at the springers during absorptionof the reaction from the provisionalpier) at values such that when the deadload was added, the bending momentsappearing on the spans adjacent to thearches would be the moments corre-sponding to a continuous 75-metre spangirder. These tensioning forces shouldyield a law of moments in the archspans compatible with segment bearingcapacity (Fig. 13).

5.2. Transverse bending

As a result of the presence of braces,diagonals and hangers in the deck, theloads applied directly to the slabs gen-erate local longitudinal and transversebending. For this reason, slab-type fi-nite element models were used to ana-lyze the transverse forces acting on boththe lengths of deck supported by piersand the ones suspended from hangers.

5.2.1. Hanger anchors

A SLS perpendicular force of up to6000 kN is applied at mid-length of thesections where hangers are anchored.In the absence of connecting steel be-tween the segments to withstand longi-tudinal bending, an in-depth study ofthe strength mechanisms had to be con-ducted.

The purpose was to reduce longitudi-nal bending in the slab while conferringon this member capacity to withstand

Viaducto de NaviaNavia Viaduct

J.I. GonzálezR

eali

zaci

on

es y

Pro

yect

os

22 H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

bending without reinforcement. Elementdesign was conditioned, in turn, by theneed to be compatible with segmentalconstruction.

Concrete diagonals were designed toreduce longitudinal bending in the slab.These diagonals were stiffer than steel al-ternatives and their anchorage to the seg-ment posed fewer formwork-related con-struction problems. The diagonals wereprestressed to prevent cracking-inducedloss of stiffness. Prestressing loads, gen-erate bending to in the upper slab oppo-site to that counters the service loads,thereby reducing the final moment.

At the hanger anchors, the slab had tobe thickened to enable to accommodatepunching shear and to transmit stressesfrom the anchor plate to the transversereinforcement in the upper slab and tothe diagonals. To enhance the bearingstrength of the upper slab in the longitu-dinal direction, this thickening was ex-tended, forming a longitudinal girderwhich, with no reinforcement at the

joints, is able to withstand longitudinalbending as a result of the overall com-pression on the deck.

The diagonals and transverse rein-forcement in the segments housinghanger anchors were engineered towithstand, under ULS conditions, thefull force of the hangers without consid-ering the contribution of the adjacentsegments. The reason is that in ULS ver-ification there are sections where inter-segmental load transmission cannot beguaranteed when the upper slab is notsubjected to longitudinal compression.

In the rest of the segments, the rein-forcement was calculated assuming thatlongitudinal loads would be fully trans-mitted.

5.3. Arch slant

The plan layout of the viaduct de-scribes a 1540-m radius which in the160-m spans translates into a rise of 2.1

nal, se dio continuidad a este regruesa-miento, formando una viga longitudinalcapaz de resistir, sin armadura en lasjuntas, la flexión longitudinal mediantela compresión general del tablero.

Las diagonales y la armadura trans-versal de las dovelas en las que existenanclajes de péndola, se calcularon pararesistir en E.L.U. la totalidad de la fuer-za de las péndolas sin considerar la co-laboración a las dovelas adyacentes, yaque en esta comprobación existen sec-ciones en las que al desaparecer la com-presión longitudinal en la losa superior,no puede asegurarse la transmisión decargas entre dovelas.

En el resto de dovelas, la armadura secalculó en la hipótesis de que la trans-misión de esfuerzos en dirección longi-tudinal sea total.

5.3. Inclinación del arco

El trazado en planta del viaducto se si-túa en una curva circular de radio 1.540 mque en los vanos de 160 m da lugar a unaflecha respecto del plano de apoyos de2,1 metros. En el caso de haber proyecta-do los arcos verticales partiendo del ejedel tablero en los arranques, al disponerel anclaje inferior de las péndolas en eleje del tablero, éstas habrían quedadofuera del plano del arco, lo que hubieraproducido en éste momentos transversa-les trabajando como viga balcón, para losque el arco tiene una capacidad de res-puesta mucho menos eficaz que para lasfuerzas contenidas en su plano.

Aunque actualmente no son raros lospuentes arco con planta curva, se tratahabitualmente de tableros metálicos dedimensiones relativamente modestas ypoco peso, en los que los esfuerzos ori-ginados por el trabajo del arco fuera desu plano se pueden resistir sin recurrir aelementos de grandes dimensiones.

En el viaducto de Navia, el ancho dela plataforma de 27 metros y el sistemaconstructivo con vanos de 80 metrosdan lugar a un tablero con una cargapermanente de 55 toneladas por metro,mucho más pesado que los tableros ha-bituales en los puentes arco. Para resis-tir los esfuerzos transversales origina-dos por la curvatura hubiera sido ne-cesario un arco con gran inercia hori-zontal, lo que hubiera implicado un in-cremento su ancho, con la consiguiente

Figura 14. Fuerzas transversales en el arco.Figure 14. Transverse forces in the arch.

Viaducto de NaviaNavia Viaduct

J.I. González

Rea

liza

cio

nes

y P

roye

cto

s

23H o r m i g ó n y A c e r o • Volumen 59, no 250 • octubre-diciembre, 2008 • Madrid (España) • ISSN: 0439-5689

repercusión en el ancho del tablero ypor lo tanto en el coste del viaducto.

Para reducir los esfuerzos transversa-les en el arco se estudió la posibilidadde descentrar el plano del arco respectodel plano definido por las pilas, de for-ma que se redujera la inclinación mediade las péndolas y por lo tanto los esfuer-zos transversales; pero esta soluciónexigía, a causa del descentramiento delos arranques respecto del tablero, unincremento de ancho del tablero de unosdos metros, por lo que se desechó.

La solución adoptada para reducir losesfuerzos transversales consistió en in-clinar el plano en el que se sitúa el arcorespecto de la vertical, de forma que elpeso del arco tiene una componentetransversal respecto de su plano; estacomponente, al ser de sentido opuesto altiro transversal de las péndolas, lo equi-libra parcialmente (Fig. 14).

La inclinación de las péndolas debidaa la curvatura del tablero produce en ésteuna fuerza horizontal igual al 6% de lacarga vertical, que debido a la luz de 160m origina en el tablero momentos de ejevertical muy importantes. Aunque susefectos no presentan problemas en el ta-blero en E.L.U. al tener un canto en di-rección horizontal de 27 m, sin embargolas tensiones que se producen por esteefecto se añaden a las originadas por laflexión en el plano vertical.

Este problema del incremento de ten-siones, que en un tablero in situ no hubie-ra tenido mucha importancia, al tratarse

de un tablero de dovelas en el que enE.L.S. no se admiten tracciones, tiene co-mo consecuencia un incremento muyimportante del pretensado.

Para poder equilibrar completamentela carga muerta del tablero, habría sidonecesario inclinar el arco un ángulo de12º respecto de la vertical. Al aumentarla inclinación del plano del arco, la fuer-za transversal en el tablero originada porla inclinación de las péndolas se incre-menta, aumentando los momentos de ejevertical. Si se hubiera inclinado el arcoesta magnitud, los momentos generadosen el tablero hubieran hecho necesario unincremento del pretensado para controlarlas tensiones que no era posible colocaren la sección disponible, lo que hacía quedicha solución no fuera viable.

Para fijar la inclinación óptima del ar-co se realizaron cálculos con diferentesinclinaciones, decidiéndose dar un án-gulo de 4º que permitía equilibrar untercio de la fuerza transversal debida ala curvatura, mientras que los momen-tos de eje vertical del tablero se mante-nían en valores admisibles.

Para resistir las tracciones originadaspor la flexión del tablero de eje vertical,debida a las cargas horizontales, se dis-puso en los voladizos de los vanos delos arcos un pretensado no simétrico.

5.4. Arranques de los arcos

Las fuerzas transversales al arco ha-cen que éste trabaje como viga balcón.

metres out of the plane of the supports.If the arches had been designed tospring vertically from the deck centre-line, since the low end anchors for thehangers were positioned on the deckcentreline, the hangers would have fall-en outside the plane of the arch. Thatcircumstance would have generatedtransverse moments to which the arch,working like a balcony beam, would re-spond much less effectively than toforces within its plane.

Although arch bridges with a curvedplan are not rare today, they generallyhave fairly small, lightweight steeldecks, in which the off-plane forces gen-erated by the arch can be withstoodwithout resorting to large-scale ele-ments.

In the Navia Viaduct, the combinationof a 27-metre wide platform and theconstruction system with 80-metrespans resulted in a deck with a perma-nent load of 55 tonnes per metre, muchheavier than decks usually found in archbridges. An arch with large horizontalinertia would have been needed to with-stand the transverse forces generated bythe curve, which in turn would have en-tailed an increase in arch width with theconcomitant impact on the deck widthand therefore the cost of the viaduct.

A study was conducted of the possibil-ity of off-centring the plane of the archwith respect to the plane defined by thepiers to reduce the transverse forcesacting on the arch. This would have re-duced the mean slant of the hangers andtherefore the transverse forces. Butsince off-centring the springing lineswould have necessitated widening thedeck by about two metres, this approachwas disregarded.

The solution adopted to reduce trans-verse forces consisted in slanting theplane of the arch from the vertical sothat the weight of the arch has a compo-nent transverse to its plane that partial-ly offsets the transverse pull of thehangers, for the two forces work in op-posite directions (Fig. 14).