UNIVERSIDAD CENTROAMERICANA FACULTAD DE … · 8.2.2 Tiempo de fraguado del cemento...

Transcript of UNIVERSIDAD CENTROAMERICANA FACULTAD DE … · 8.2.2 Tiempo de fraguado del cemento...

UNIVERSIDAD CENTROAMERICANA

FACULTAD DE CIENCIA, TECNOLOGIA Y AMBIENTE

COORDINACION DE INGENIERIA CIVIL.

Monografía para optar al título de Ingeniero Civil.

Autores:

Br. Michael Alexander Zeledón Camacho.

Br. Luis Miguel Zeledón Flores.

Revisa:

MSc. Jimmy Vanegas Salmerón.

Managua, Nicaragua

Noviembre de 2016

Diseño de mezclas de concreto y mortero incorporando el hidróxido de calcio

como aditivo.

1 DEDICATORIA

Dedicamos este trabajo principalmente a Dios, por haber estado en cada paso que

hemos dado, por ser fuente de fortaleza y sabiduría durante los años de nuestra carrera.

Michael Zeledón Camacho

Le agradezco principalmente a Dios por permitirme alcanzar esta meta tan importante en

mi vida, por haberme acompañado durante el camino complicado que represento esta

carrera.

A mi abuelita lucia del Carmen Rojas, por su apoyo y comprensión en los momentos de

dificultad e incertidumbre. Por ser mi ejemplo de perseverancia cuando las cosas no iban

como deberían, por todo su amor y cariño.

A mis familiares y amigos que siempre me apoyaron directa e indirectamente en este

largo camino y por siempre confiar en lo que hoy es una realidad.

Luis Miguel Zeledón Flores

Dedicación infinita a Dios por darme la oportunidad de cumplir mis metas, A mis padres:

María Esperanza Flores Pavón y Nubia del Socorro Pavón quienes a lo largo de mi vida

han velado por mi bienestar y educación siendo mi apoyo en todo momento. Depositando

su entera confianza en cada reto que se me presentaba sin dudar ni un solo momento

en mi inteligencia y capacidad, es por ello que soy lo que soy ahora, son mi fuente de

inspiración para formarme profesionalmente. A mi Abuelo Miguel Pavón, por su apoyo y

compresión.

Finalmente pero no menos importante, a mis profesores, que marcaron con sus

enseñanzas el futuro de todos nosotros.

2 Agradecimiento.

Primero agradecemos a Dios sobre todas las cosas, asimismo expresamos sincero

agradecimiento al tutor MSc. Jimmy Vanegas Salmerón, por su esfuerzo y dedicación

que contribuyeron a la calidad de este documento.

Sus conocimientos, sus orientaciones, su manera de trabajar, su persistencia, su

paciencia y su motivación han sido fundamentales para nuestra formación como

ingenieros.

Al coordinador de la carrera, Msc. Otoniel Baltodano, por su apoyo y motivación a lo largo

de nuestra carrera. Al Msc. Jean Carlos Gutiérrez, director de los laboratorios de

Ingeniería Julio y Adolfo López de la Fuente S.J. de la Universidad Centroamericana.

Por el apoyo en la realización de los ensayos. A todos ellos gracias y que Dios los

bendiga en el transcurso de la vida. A la Universidad Centroamericana, el alma mater

que nos acogió de excelente forma y la que nos permitió utilizar las instalaciones del

laboratorio de ingeniería para realizar ensayos físicos para obtener la resistencias a

compresión en la mezcla de concreto y mortero con y sin hidróxido de calcio, los

pertinentes para la ejecución de nuestra tesis.

Así mismo a la Empresa productos del aire, por ser facilitadores y Patrocinadores en la

recopilación de información y Materiales, para llevar a cabo este trabajo.

3 Tabla de contenido 1 DEDICATORIA .............................................................................................................................. 2

2 Agradecimiento. .......................................................................................................................... 3

1. RESUMEN. ................................................................................................................................. 10

2. INTRODUCCION. .......................................................................................................................... 1

2.1 Tema Delimitado. .............................................................................................................................. 2

2.2 Objetivo general. ............................................................................................................................... 2

2.3 Objetivos específicos. ....................................................................................................................... 2

3. JUSTIFICACION. ............................................................................................................................ 3

4. ALCANCES. ................................................................................................................................... 4

5. LOCALIZACION. ............................................................................................................................ 5

5.1 Macro localización. ........................................................................................................................... 5

5.2 Micro localización. ............................................................................................................................ 5

5.3 Delimitación Temporal. ..................................................................................................................... 6

5.4 Producto final a entregar y productos complementarios. ................................................................ 6

6 MARCO TEÓRICO. ........................................................................................................................ 7

6.1 Cemento. ........................................................................................................................................... 7

6.1.1 Composición química del cemento. ...................................................................................... 7

6.2 Los Agregados. .................................................................................................................................. 8

6.2.1 Clasificación. .......................................................................................................................... 8

6.2.2 Propiedades físicas de los agregados. ................................................................................... 9

6.3 Concretos. ....................................................................................................................................... 10

6.3.1 Composición del concreto. ................................................................................................. 10

6.3.2 Propiedades del concreto fresco. ....................................................................................... 11

6.4 Morteros. ........................................................................................................................................ 13

6.4.1 Clasificación de los morteros de mampostería. .................................................................. 13

6.4.2 Propiedades de los morteros. ............................................................................................ 13

6.5 Aditivos. .......................................................................................................................................... 14

6.5.1 Clasificación. ........................................................................................................................ 15

6.5.2 Según la norma técnica ASTM-C497 es:.............................................................................. 15

6.5.3 Razones de empleo de un aditivo. ...................................................................................... 15

6.6 Cal Hidratada. .................................................................................................................................. 15

6.6.1 PROPIEDADES DE LA CAL. ................................................................................................... 16

6.6.2 Cal Hidratada En El Concreto. ............................................................................................. 17

6.7 Ventajas de los morteros de cal. ..................................................................................................... 18

6.7.1 Morteros puros de cal: ........................................................................................................ 18

6.7.2 Morteros mixtos de cal y cemento: .................................................................................... 18

6.8 Estudios previos de aditivos para concreto. ................................................................................... 19

6.9 Antecedentes. ................................................................................................................................. 20

7 METODOLOGIA. ......................................................................................................................... 21

7.1 Diseño de la investigación. .............................................................................................................. 21

7.2 Fuentes de información. ................................................................................................................. 21

7.2.1 Fuentes primarias. .............................................................................................................. 21

7.2.2 Fuentes secundarias............................................................................................................ 22

7.3 Población y muestra........................................................................................................................ 22

7.4 Ensayos realizados a los materiales. ............................................................................................... 23

7.4.1 Ensayos de laboratorio sobre el cemento. ......................................................................... 23

7.4.2 Ensayos de laboratorio sobre los agregados. ..................................................................... 24

8 RESULTADOS. ............................................................................................................................ 26

8.2 Ensayos de caracterización del cemento. ....................................................................................... 26

8.2.1 Consistencia normal del cemento hidráulico. (ASTM C197-86) ......................................... 26

8.2.2 Tiempo de fraguado del cemento hidráulico. .................................................................... 27

8.2.3 Peso específico del cemento. (ASTM C188-84) .................................................................. 28

8.3 Ensayos de caracterización de los agregados. ................................................................................ 29

8.3.1 Análisis granulométrico de los agregados. ......................................................................... 29

8.3.2 Peso específico y absorción de los agregados. (ASTM C128). ............................................ 31

8.3.3 Peso unitario seco suelto y seco compacto. (ASTM C29) ................................................... 31

8.3.4 Porcentaje de humedad (ASTM C566) ................................................................................ 31

9 DISEÑO DE MEZCLAS. ................................................................................................................ 32

9.1 Mezclas de concreto. ...................................................................................................................... 32

9.1.1 Propiedades de los materiales. ........................................................................................... 32

9.1.2 Selección del tamaño máximo nominal (TMN) del agregado grueso y Módulo de finura del

agregado fino (MF). ............................................................................................................................. 32

9.1.3 Selección del asentamiento. ............................................................................................... 32

9.1.4 Estimación del contenido de Agua y estimación del contenido de Aire. ............................ 33

9.1.5 Determinación de la resistencia de dosificación de diseño a compresión. (f´cm) ............. 33

9.1.6 Selección de la relación agua-cemento (A/C). .................................................................... 34

9.1.7 Calculo del contenido de cemento. .................................................................................... 34

9.1.8 Estimación de las proporciones de agregados. ................................................................... 34

9.1.9 Ajuste por humedad de los agregados. .............................................................................. 35

9.1.10 Proporciones de mezclas. ................................................................................................... 35

9.1.11 Mezclas de concreto con presencia de hidróxido de calcio. ................................................... 37

9.1.12 Ajuste por humedad del hidróxido de calcio. ..................................................................... 38

9.1.13 Proporciones de mezclas. ................................................................................................... 38

9.1.14 Ajuste por humedad del hidróxido de calcio. ..................................................................... 40

9.1.15 Proporciones de mezclas. ................................................................................................... 40

9.2 Mezclas de Mortero. ....................................................................................................................... 43

9.2.1 Propiedades de los materiales ............................................................................................ 43

9.2.2 Selección de la fluidez. ........................................................................................................ 43

9.2.3 Determinación de la resistencia de dosificación ................................................................ 43

9.2.4 Selección de la relación agua-cemento (A/C). .................................................................... 44

9.2.5 Estimación del contenido de cemento. .............................................................................. 44

9.2.6 Calculo de cantidad de agua. .............................................................................................. 45

9.2.7 Calculo de cantidad de agregado. ....................................................................................... 45

9.2.8 Ajuste por humedad del agregado...................................................................................... 46

9.2.9 Proporciones de mezclas. ................................................................................................... 46

9.3 Ensayos de revenimiento del concreto. .......................................................................................... 50

9.3.1 Mezclas de concreto con f´c = 150 kg/cm2 ......................................................................... 50

9.3.2 Mezclas de concreto con f´c = 210 kg/cm2 ......................................................................... 50

9.3.3 Mezclas de concreto con f´c = 245 kg/cm2 ......................................................................... 51

9.4 Ensayos de resistencia a la compresión del concreto. .................................................................... 52

9.4.1 Comparación de las mezclas de concreto con f´c = 150 kg/cm2 ......................................... 57

9.4.2 Comparación de mezclas de concreto con f´c = 210 kg/cm2 .............................................. 58

9.4.3 Comparación de mezclas de concreto con f´c = 245 kg/cm2 .............................................. 59

9.5 Ensayos de resistencia a la compresión del mortero. .................................................................... 60

9.5.1 Mezclas de mortero con f´c = 105 kg/cm2 .......................................................................... 65

9.5.2 Mezclas de mortero con f´c = 140 kg/cm2 .......................................................................... 66

10 ANALISIS DE RESULTADOS. ........................................................................................................ 67

10.1 Concreto. ......................................................................................................................................... 67

10.2 Mortero. .......................................................................................................................................... 68

11 CONCLUSIONES. ........................................................................................................................ 69

11.1 Concreto .......................................................................................................................................... 69

11.2 Mortero ........................................................................................................................................... 69

11.3 Hidróxido de calcio. ......................................................................................................................... 70

12 Bibliografía................................................................................................................................. 71

13 ANEXOS. .................................................................................................................................... 72

13.1 Tablas. ............................................................................................................................................. 72

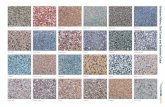

13.2 Material (grava, arena). .................................................................................................................. 87

13.3 Prueba de revenimiento. ................................................................................................................ 89

13.4 Prueba de Compresión.................................................................................................................... 92

Índice de Tablas.

Tabla 1.Valores típicos de los compuestos de los diferentes tipos de cemento Portland. .......................... 7

Tabla 2.Granulometría de los agregados. ..................................................................................................... 8

Tabla 3.Diferencias en el uso de cal viva e hidratada [MACIAS, 2009]. ...................................................... 16

Tabla 1: Variables de la investigación. ........................................................................................................ 23

Tabla 2 Propiedades de los materiales ....................................................................................................... 32

Tabla 3 MC-1 proporciones por peso.......................................................................................................... 36

Tabla 4 MC-2 Proporciones por peso .......................................................................................................... 36

Tabla 5 MC-3 Proporciones por peso .......................................................................................................... 36

Tabla 6 Cantidades de cemento para mezclas de control .......................................................................... 37

Tabla 7 Cantidad de cemento e hidróxido de calcio 25% ........................................................................... 37

Tabla 8 MC-4 Proporciones por peso .......................................................................................................... 38

Tabla 9 MC-5 Proporciones por peso .......................................................................................................... 39

Tabla 10 MC-6 Proporciones por peso........................................................................................................ 39

Tabla 11 Cantidades de cemento e hidróxido de calcio 35% ..................................................................... 40

Tabla 12 MC-7 Proporciones por peso........................................................................................................ 41

Tabla 13 MC-8 Proporciones por peso........................................................................................................ 41

Tabla 14 MC-9 Proporciones por peso........................................................................................................ 41

Tabla 15 propiedades de los materiales ..................................................................................................... 43

Tabla 16 Peso seco y Peso húmedo de los materiales ................................................................................ 46

Tabla 17 M-1 Proporciones por peso .......................................................................................................... 46

Tabla 18 M-2 Proporciones por peso .......................................................................................................... 47

Tabla 19 Cantidades de cemento de mezclas de control ........................................................................... 47

Tabla 20 M-3 Proporciones por peso .......................................................................................................... 47

Tabla 21 M-4 Proporciones por peso .......................................................................................................... 48

Tabla 22 M-5 Proporciones por peso .......................................................................................................... 48

Tabla 23 M-6 Proporciones por peso .......................................................................................................... 48

Tabla 24 M-7 Proporciones por peso .......................................................................................................... 49

Tabla 25 M-9 Proporciones por peso .......................................................................................................... 49

Tabla 26 Resistencia máxima a la compresión de las mezclas de concreto ............................................... 56

Tabla 26 Resistencia máxima a la compresión de las mezclas de concreto ............................................... 64

Tabla 33 Peso específico y absorción del agregado fino ............................................................................ 75

Tabla 34 Porcentaje de humedad de los agregados ................................................................................... 75

Tabla 35 Asentamiento de mezclas de concreto ....................................................................................... 76

Tabla 36 Cantidad de agua de diseño ......................................................................................................... 76

Tabla 37 Relación Agua cemento ................................................................................................................ 77

Tabla 38 Volumen de agregado grueso por metro cubico de concreto ..................................................... 77

Tabla 39 Peso seco y Peso húmedo del hidróxido de calcio. ...................................................................... 78

Tabla 40 Corrección de cantidad de agua de diseño .................................................................................. 78

Tabla 41 Peso seco y Peso húmedo del hidróxido de calcio ....................................................................... 78

Tabla 42 Corrección de cantidad de agua de diseño .................................................................................. 79

Tabla 43 Fluidez de mezclas de mortero .................................................................................................... 79

Tabla 44 Asentamiento con respecto al % de Hidróxido ............................................................................ 79

Tabla 45 Asentamiento con respecto al % de Hidróxido ............................................................................ 80

Tabla 46 Asentamiento con respecto al % de Hidróxido ............................................................................ 80

Tabla 47.Resistencia de diseño para concreto 150 Kg/cm2, MC-1. ............................................................ 80

Tabla 48.Resistencia de diseño para concreto 150 Kg/cm2, MC-4. ............................................................ 81

Tabla 49.Resistencia de diseño para concreto 150 Kg/cm2, MC-7. ............................................................ 81

Tabla 50.Resistencia de diseño para concreto 210 Kg/cm2, MC-2. ............................................................ 81

Tabla 51.Resistencia de diseño para concreto 210 Kg/cm2, MC-5. ............................................................ 82

Tabla 52.Resistencia de diseño para concreto 210 Kg/cm2, MC-8. ............................................................ 82

Tabla 53.Resistencia de diseño para concreto 245 Kg/cm2, MC-3. ............................................................ 82

Tabla 54.Resistencia de diseño para concreto 245 Kg/cm2, MC-6. ............................................................ 83

Tabla 55.Tabla 11.Resistencia de diseño para concreto 245 Kg/cm2, MC-9. ............................................. 83

Tabla 27.Resistencia de diseño para mortero 105 Kg/cm2, M-1. ............................................................... 83

Tabla 28.Resistencia de diseño para mortero 105 Kg/cm2, M-3. ............................................................... 84

Tabla 29.Resistencia de diseño para mortero 105 Kg/cm2, M-5. ............................................................... 84

Tabla 30.Resistencia de diseño para mortero 105 Kg/cm2, M-7. ............................................................... 85

Tabla 31.Resistencia de diseño para mortero 105 Kg/cm2, M-2. ............................................................... 85

Tabla 32.Resistencia de diseño para mortero 140 Kg/cm2, M-4. ............................................................... 86

Índice de Ilustraciones.

Ilustración 1Macro localización del laboratorio de Ingeniería Julio y Adolfo López de la Fuente S.J. .......... 5

Ilustración 2.Micro localización del laboratorio de Ingeniería Julio y Adolfo López de la Fuente S.J. .......... 6

Ilustración 3.Grava en Sacos. ...................................................................................................................... 87

Ilustración 4.Material para dosificación de Concretos. .............................................................................. 88

Ilustración 5.Batidora para Concreto ......................................................................................................... 88

Ilustración 6.Prueba de Revenimiento........................................................................................................ 89

Ilustración 7.Cilindros de Acero. ................................................................................................................. 89

Ilustración 8Lubricacion para el encofrado de Concreto. ........................................................................... 90

Ilustración 9.relleno de cilindros con concreto........................................................................................... 90

Ilustración 10.relleno de cilindros con concreto. ....................................................................................... 91

Ilustración 11. Desemcofracion de los cilindros de concreto. .................................................................... 91

Ilustración 12. Curado del Concreto. .......................................................................................................... 92

Ilustración 13.Traslado de los espécimen a la Maquina Universal. ............................................................ 92

Ilustración 14.Colocacion de los Cilindros en la maquina Universal. .......................................................... 93

Ilustración 15.Prueba de Compresión......................................................................................................... 93

Ilustración 16.Maquina Universal. .............................................................................................................. 94

Ilustración 17.Roturas por Compresión de los cilindros. ............................................................................ 95

Ilustración 18.Roturas por Compresión de los cilindros ............................................................................. 96

Ilustración 19.Materiales para los morteros sin Cal Hidratada. ................................................................. 97

Ilustración 20.Materiales para los morteros Con Cal Hidratada................................................................. 97

Ilustración 21.Batidora. ............................................................................................................................... 98

Ilustración 22.Encomframiento del Mortero. ............................................................................................. 98

Ilustración 23.Morteros. ............................................................................................................................. 99

Ilustración 24.Ensayo a Compresión de los Morteros. ............................................................................... 99

Ilustración 25.Ensayo a Compresión de los Morteros. ............................................................................. 100

Ilustración 26.Prueba de Compresión de los Morteros. ........................................................................... 100

Ilustración 27.Laboratorios de Ingeniería Julio y Adolfo López de la Fuente S.J. ..................................... 101

Índice de Graficas.

Gráfica 5. Resistencia a la compresión de los concretos Versus edades de 7, 14, 21 y 28 días, MC-1. ..... 52

Gráfica 6. Resistencia a la compresión de los concretos Versus edades de 7, 14, 21 y 28 días, MC-4. ..... 52

Gráfica 7. Resistencia a la compresión de los concretos Versus edades de 7, 14, 21 y 28 días, MC-7. ..... 53

Gráfica 8.Resistencia a la compresión de los concretos Versus edades de 7, 14, 21 y 28 días, MC-2. ...... 53

Gráfica 9. Resistencia a la compresión de los concretos Versus edades de 7, 14, 21 y 28 días, MC-5. ..... 54

Gráfica 10. Resistencia a la compresión de los concretos Versus edades de 7, 14, 21 y 28 días, MC-8. ... 54

Gráfica 11. Resistencia a la compresión de los concretos Versus edades de 7, 14, 21 y 28 días, MC-3. ... 55

Gráfica 12.Resistencia a la compresión de los concretos Versus edades de 7, 14, 21 y 28 días, MC-6. .... 55

Gráfica 13.Resistencia a la compresión de los concretos Versus edades de 7, 14, 21 y 28 días, MC-9. .... 56

Gráfica 14.Resistencia a la compresión Versus edades de 7, 14, 21 y 28 días, MC-1, MC-4 y MC-7. ....... 57

Gráfica 15. Resistencia a la compresión Versus edades de 7, 14, 21 y 28 días, MC-2, MC-5 y MC-8. ...... 58

Gráfica 16. Resistencia a la compresión Versus edades de 7, 14, 21 y 28 días, MC-3, MC-6 y MC-9. ..... 59

Gráfica 17.Resistencia a la compresión de los morteros Versus edades de 7, 14, 21 y 28 días, M1. ........ 60

Gráfica 18. Resistencia a la compresión de los morteros Versus edades de 7, 14, 21 y 28 días, M3. ........ 60

Gráfica 19. Resistencia a la compresión de los morteros Versus edades de 7, 14, 21 y 28 días, M5. ........ 61

Gráfica 20. Resistencia a la compresión de los morteros Versus edades de 7, 14, 21 y 28 días, M7. ........ 61

Gráfica 21. Resistencia a la compresión de los morteros Versus edades de 7, 14, 21 y 28 días, M2. ........ 62

Gráfica 22. Resistencia a la compresión de los morteros Versus edades de 7, 14, 21 y 28 días, M4. ........ 62

Gráfica 24. Resistencia a la compresión de los morteros Versus edades de 7, 14, 21 y 28 días, M6. ........ 63

Gráfica 26. Resistencia a la compresión de los morteros Versus edades de 7, 14, 21 y 28 días, M8. ........ 63

Gráfica 27. Resistencia a la compresión de los morteros Versus edades de 7, 14, 21 y 28 días. ............. 65

Gráfica 28.Resistencia a la compresión de los morteros Versus edades de 7, 14, 21 y 28 días. ............... 66

1. RESUMEN.

En el presente trabajo se investigan las posibles ventajas del hidróxido de calcio como

aditivo en las mezclas de concreto y mortero. El estudio se realiza mediante

comparaciones de propiedades de las mezclas de concreto y mortero en estado fresco

y endurecido, en primer lugar se debe determinar las propiedades mecánicas de los

materiales a utilizar para las mezclas convencionales que servirán como parámetro de

control (arena, grava, cemento, agua). Luego se elaboran las mezclas para determinar

los valores que brinden mejor trabajabilidad a través de pruebas de revenimiento en

estado fresco; tiempos de fraguado y resistencia a la compresión en estado endurecido).

Después de establecer los valores de control o referencia se procede a experimentar con

diferentes dosificaciones de mezclas en las que se incorpora el hidróxido de calcio en

diferentes porcentajes de remplazo con respecto al peso del cemento necesario para un

metro cubico de concreto o mortero, esto permitirá comprender el impacto que el

hidróxido de calcio produce sobre las mezclas en estudio y así establecer las

dosificaciones que presenten resultados más favorables para los aspectos en los que se

enfoca esta investigación.

Finalmente se procede a la comparación y discusión de resultados obtenidos para

destacar el impacto real que produce el hidróxido de calcio como aditivo en las mezclas

de concreto y mortero. Cabe mencionar que esta investigación pretende producir un

impacto positivo en el ambiente, al encontrar otros usos para el hidróxido de calcio aparte

de ser aplicado como base para pinturas artesanales, se lograra reducir la contaminación

de fuentes de agua superficial ya que al ser este un sub-producto de la fabricación de

acetileno, un gran porcentaje no es utilizado por la baja demanda que presenta

actualmente y es desechado a través del drenaje sanitario el cual desemboca en las

fuentes de agua superficiales más cercanas produciendo un exceso de sedimentos

químicos lo cual perjudica la salud de personas o animales que consumen esta agua.

Al incorporar el hidróxido de calcio en las mezclas de concreto y mortero se pretende

reducir las cantidades de cemento que actualmente se utilizan en la construcción, esto

con lleva a la disminución de las afectaciones ambientales que representa la fabricación

de cemento, tales como: alto consumo de agua para el enfriamiento de la maquinaria

utilizada; contaminación del aire a través de la erosión eólica; entre otros. Anteriormente

se han realizado investigaciones de aplicaciones del hidróxido de calcio en otras ramas

tales como: Industria (metalurgia, industria del aluminio manufactura del papel, agente

de-clorante en la fabricación de anticongelantes. Industria de cuero, entre otros.)

Tratamiento de aguas residuales (purificación de agua, neutralización de ácidos

residuales, etc.). Agricultura (corrección de la acidez del suelo). En esta investigación se

analizaran las posibles aplicaciones del hidróxido de calcio en la construcción

específicamente, los posibles beneficios que proporcionaría a las mezclas de concreto y

mortero.

1

2. INTRODUCCION.

La presente investigación denominada: Estudio de mezclas de concreto y mortero

incorporando el hidróxido de calcio como aditivo, es un trabajo resultado de la

investigación experimental realizada en los laboratorios de ingeniería Julio y Adolfo

López de la Fuente S.J. de la universidad centroamericana UCA, a partir del convenio

realizado entre la empresa Productos de Aire de Nicaragua S.A. y UCA.

Este trabajo recopila y ordena la información obtenida de la investigación realizada en

base a los experimentos llevados a cabo para la conclusión de dicho estudio. Como es

de conocimiento general, el concreto y el mortero son dos de los materiales más

importantes en la construcción, gracias a estos se logran levantar estructuras y

monumentos cada vez más grandes, más altos e imponentes; pero para esto ha sido

necesario la realización de investigaciones que han permitido desarrollar la tecnología

del concreto y el mortero; sin embargo los proyectos de construcción de la actualidad y

los que se visualizan para futuro demandan cada vez más capacidad y mejor desempeño

de estos materiales, por tanto se convierte en una necesidad constante la realización de

nuevas investigaciones que ofrezcan avances significativos en la calidad de estos

materiales.

Para poder mejorar la calidad y desempeño de estos materiales, a través del tiempo se

han desarrollado sustancia químicas orgánicas e inorgánicas las cuales respaldadas con

investigaciones, logran mejorar propiedades especificas en las mezclas de concreto y

mortero al ser incorporadas a estas, dichas sustancias reciben el nombre de aditivos, sin

embargo debido al complicado proceso de obtención de estos, su precio es

considerablemente alto lo cual encarece la producción del concreto y mortero. Por las

razones antes mencionadas se vuelve necesario el estudio y desarrollo de nuevas

alterativas de aditivos que no solo contribuyan a un mejor funcionamiento de estos

materiales si no también que reduzcan los costos de producción en los proyectos.

2

2.1 Tema Delimitado.

2.2 Objetivo general.

2.3 Objetivos específicos.

Elaborar propuestas para mezclas de concreto y Morteros agregando el Hidróxido

de Calcio para comprobar su uso como aditivo plastificante.

Analizar y comparar resultados obtenidos de las propuestas de mezclas con

hidróxido de calcio versus mezcla patrón para obtener el porcentaje óptimo en la

mezcla seleccionada.

Establecer parámetros de control de calidad para las mezclas elaboradas con

hidróxido de calcio para su correcto uso y aplicación en el campo de la

construcción.

Determinar la factibilidad tecnica del uso de hidróxido de calcio como aditivo

en las mezclas de concreto y mortero para mejorar sus propiedades fisico-mecanicas.

Diseño de mezclas de concreto y mortero incorporando el hidróxido de calcio

como aditivo.

Realizar Ensayos de revenimiento y ensayos de compresión a la mezcla

de concreto y mortero con y sin hidróxido de calcio.

3

3. JUSTIFICACION.

La investigación se enfocara en estudiar la factibilidad de la aplicación del hidróxido de

calcio como aditivo en mezclas de concreto y mortero, ya que por sus características

cementantes este modifica las propiedades del concreto y el mortero tales como:

aumento del porcentaje de retención de agua, disminuyendo considerablemente la

formación de micro-grietas; favorece la trabajabilidad de las mezclas, otorgándoles un

mayor tiempo de vida, evitando que estas pierdan agua y se rigidicen; tiempos de

fraguado mayor permitiendo la correcta hidratación de las mezclas y resistencia a la

compresión la cual aumenta a través del tiempo. Además el hidróxido de calcio al ser un

sub-producto o sobrante en la producción de acetileno se puede obtener en grandes

cantidades a costos muy bajos lo cual propicia su utilización en el desarrollo de esta

investigación.

La importancia de este estudio radica en la necesidad de encontrar alternativas que

contribuyan al mejoramiento de las capacidades y desempeño de las mezclas de

concreto y mortero ya que con el paso del tiempo son mayores las exigencias que se

hacen a estos materiales; con la utilización del hidróxido de calcio como aditivo se

pretende obtener un reforzamiento en las propiedades de las mezclas, específicamente,

incremento en la resistencia a la compresión, mayor plasticidad de las mezclas y mayor

tiempo de fraguado, los experimentos a realizar se centraran en estos tres aspectos ya

que el análisis de estos se considera de gran relevancia para un aprovechamiento óptimo

de los recursos con los que se cuenta para la investigación.

4

4. ALCANCES.

Esta investigación se enfoca en el análisis de la factibilidad del hidróxido de calcio como

aditivo en las mezclas de concreto y mortero, el estudio abarca desde la caracterización

de los materiales hasta la elaboración de las diferentes mezclas que combinaran los

materiales en distintas proporciones con el fin de evaluar el impacto real que produce el

hidróxido sobre las propiedades físicas de dichas mezclas, para su posterior análisis y

discusión.

La investigación selecciona varios porcentajes de hidróxido de calcio en remplazo de

cemento por metro cubico tanto de concreto como de mortero. Por lo que la tesis

presenta ensayos de resistencia a la compresión, permitiendo visualizar de mejor manera

las variaciones que produce este aditivo en comparación con mezclas de control sin

presencia de este.

Con respecto a la muestra de hidróxido de calcio, esta fue facilitada por la empresa

productos del aire de Nicaragua S.A, la cual fue obtenida como sub-producto en su

proceso de fabricación del gas acetileno. Esta presentaba una consistencia semi-solida,

para lo cual fue necesario determinar su contenido de humedad para poder realizar las

respectivas correcciones por humedad al momento de diseñar las mezclas. El motivo

para incluir el hidróxido de calcio en estado semi-solido se debió a la complejidad que

representaría llevarlo a un estado sólido semejante al del cemento.

Referente al proceso de análisis se pretende establecer las variaciones reales que

produce le hidróxido de calcio en las mezclas con el fin de determinar si este es una

alternativa viable para el desarrollo de las tecnologías del concreto y el mortero.

5

5. LOCALIZACION.

El estudio se realizó en los laboratorios de Ingeniería Julio y Adolfo López de la Fuente

S.J. de la Universidad Centroamericana, ubicada en la ciudad de Managua, Nicaragua.

Específicamente se utilizaron el laboratorio de suelos para la realización de ensayos a

los materiales; y el laboratorio de Estructuras para la realización de ensayos a

compresión de las probetas de concreto y mortero.

5.1 Macro localización.

A continuación se presenta la ubicación de los laboratorios de Ingeniería Julio y Adolfo

López de la Fuente S.J. de la Universidad Centroamericana.

Ilustración 1Macro localización del laboratorio de Ingeniería Julio y Adolfo López de la Fuente S.J.

Fuente: Imagen obtenido Google Earth (22/11/16).

5.2 Micro localización.

A continuación se muestra La ubicación de planta del laboratorio, situada en la ciudad

de Managua, Nicaragua, frente de la universidad nacional de Ingeniería.

6

Ilustración 2.Micro localización del laboratorio de Ingeniería Julio y Adolfo López de la Fuente S.J.

Fuente: Imagen obtenido Google Earth (22/11/16).

5.3 Delimitación Temporal.

La ejecución de este proyecto se realizó en un tiempo aproximado de tres meses,

iniciando a mediados del mes de Agosto, abarcando los meses de Septiembre, octubre

y terminando a inicios del mes de Noviembre del año 2016.

5.4 Producto final a entregar y productos complementarios.

Al terminar el trabajo de investigación, se mostró un informe en el cual se analizaron los

datos obtenidos a partir de cada ensayo, se realizaron graficas comparativas para

mejorar la visualización de los resultados, las que muestran las resistencias de cada una

de las mezclas realizadas con diferentes porcentajes de hidróxido de calcio, se comparan

con la curva de la mezcla patrón y la curva reglamentaria de resistencia según la edad

requerida(7,14,21 y 28 días), verificando que obtenga las capacidades de compresión

proyectadas. Se hizo una memoria detallada en base a los resultados y conclusiones

acertadas, con las resistencias de cada probeta de concreto y mortero ensayados en la

maquina universal.

Con esta investigación es posible establecer la viabilidad de utilizar el hidróxido de calcio

en el desarrollo de proyectos de construcción, esto proporciona bases para futuras

investigaciones que pretendan profundizar en el desarrollo de aditivos alternativos como

los es el hidróxido de calcio.

7

6 MARCO TEÓRICO.

6.1 Cemento.

El cemento es un material que proviene de la pulverización del producto obtenido por

fusión incipiente de materiales arcillosos y calizos que contengan oxido de calcio, silicio,

aluminio y hierro en cantidades convenientemente calculadas y sin más adición posterior

que yeso sin calcinar y agua, así como otros materiales que no excedan el 1% en peso

total y que no sean nocivos para el comportamiento posterior del cemento. La

constitución química del cemento portland es muy compleja; esencialmente se puede

definir como un compuesto de cal, alúmina y sílice. Los componentes fundamentales

son: El aluminio tricalcico, el silicato tricalcico, el silicatodicalcico y el ferro aluminio

tricalcico. (betico49, 2009).

El cemento siendo unos de los aglomerantes que tienen propiedades de adherencia y

cohesión, permitiendo unir fragmentos minerales entre sí, para formar un todo compacto

con resistencia y durabilidad adecuadas. El cemento Portland es el elemento principal

En el medio de la construcción y más específicamente en el de la fabricación de concreto

para estructuras. El cemento Portland es un cemento hidráulico, producido de materiales

calcáreos seleccionados, pulverizados y mezclados. Esta composición se calcina a

1350ºC y da como resultado un Clinker, el cual se muele y se le adiciona yeso para

regular el fraguado.

6.1.1 Composición química del cemento.

Los componentes fundamentales se muestran en la tabla.

Tabla 1.Valores típicos de los compuestos de los diferentes tipos de cemento

Portland.

Cemento Composición química en %

Portland C3S Silicato tricálcico

C2S Silicato dicálcico

C3A Aluminato tricálcico

C4AF Ferroaluminato

tetra cálcico

Tipo I 48 25 12 8

Tipo II 40 35 5 13

Tipo III 62 13 9 8

Tipo IV 25 50 5 12

Tipo V 38 37 4 9

Fuente: Libro Tecnología del concreto y el Mortero. PORRERO, J., “Manual del

Concreto Estructural”. Editorial Sidetur. Tercera Edición. Caracas (2009).

8

6.2 Los Agregados.

Son materiales inertes, de forma granular estable y propiedades físicas permanentes,

que pueden ser naturales o artificiales, que aglomerados por el cemento portland en

presencia del agua conforman un todo compacto (piedra artificial) conocido como

concreto u hormigón. Se denominan inertes porque no reaccionan de forma deformable

con otros constituyentes del concreto en el especial el cemento.

Los agregados para concreto, son todos aquellos materiales que teniendo una

resistencia propia suficiente, no perturban ni afectan las propiedades y características

del concreto y garantizan una adherencia suficiente con la pasta endurecida de cemento

portland; son muy importante los agregados para concreto porque ocupan entre el 70 y

80% del volumen de la mezcla.

6.2.1 Clasificación.

La clasificación de los agregados para concreto se da según el tamaño, procedencia y

densidad.

Según su tamaño: se caracteriza por la distribución del tamaño de las partículas desde

fracciones de milímetros a centímetros de sección transversal, conocido como

granulometría de los agregados.

En la siguiente tabla apreciamos más detalladamente esta clasificación:

Tabla 2.Granulometría de los agregados.

TAMAÑO DE PARTÍCULAS (mm)

TAMIZ NOMBRE CLASIFICACIÓN

Inferior a 0.002 0.002 < 0.074

Nº 200 Arcilla Limo

Fracción muy fina. No recomendable para concreto.

0.074 < 4.76 Nº 200 – Nº 4 Arena Agregado fino

4.76 < 19.1 19.1 < 50.8 50.8 < 152.4 > 152.4

Nº 4 – ¾” ¾” – 2” 2” – 6” 6”

Gravilla Grava Piedra Rajón, piedra bola

Agregado grueso Material apto para producir concreto.

Fuente: Diseño y control de mezclas de concreto, Steven H. Kosmatka y William

C. Panarese, Instituto Mexicano del Cemento y del Concreto, 1992.

9

Clasificación según su procedencia: De acuerdo con el origen de los agregados, según

provengan de fuentes naturales o sean fabricados a partir de productos industriales, se

pueden clasificar de la siguiente manera:

Agregados Naturales: proveniente de la explotación de fuentes naturales tales como

depósitos de arrastres fluviales o de glaciares y de canteras de diversas rocas y piedras

naturales.

Agregados Artificiales: son obtenidos de productos y procesos industriales tales como

arcillas expandidas, escorias de alto horno, Clinker, limaduras de hierro entre otros. Por

lo general estos agregados son más ligeros y pesados que los ordinarios.

Proceso Origen Roca-suelo. Los agregados naturales provienen de una masa mayor que

por procesos naturales o artificiales se fragmentan, por lo tanto, las propiedades y

características de estos dependen de la roca madre.

Propiedades y características como mineralógicas, pureza, densidad, dureza, porosidad,

composición química, entre otras. Por procesos geológicos internos en la tierra se forman

las rocas ígneas u originales que por procesos externos como la meteorización forma la

roca sedimentaria, al sufrir ambas la acción de la temperatura y la presión forman las

rocas metamórficas. Este proceso se conoce como el ciclo geológico de las rocas, el cual

se encuentra en constante actividad.

6.2.2 Propiedades físicas de los agregados.

Gradación: Distribución del tamaño de las partículas constituyentes de una masa de

agregado, se determina a través de un análisis de gradación.

Granulometría: Es la medida de la distribución de los tamaños de las partículas que

constituyen una masa de agregados. Se determina mediante el análisis granulométrico

que consiste en dividir una muestra de agregado en partículas de igual tamaño. La

medida en la cuantía de cada una de estas fracciones es lo que se conoce como

Granulometría.

Análisis granulométrico: radica en la clasificación según su tamaño; consiste en dividir

una muestra de agregados en fracciones de igual tamaño, haciendo pasar este a través

de una serie de tamices que tienen aberturas cuadradas y cuyas características se deben

ajustar a la Norma Icontec- 32.

Forma: Es una propiedad que indirectamente depende del tipo de roca de donde

proviene el agregado. Existen muchas maneras de hacer una clasificación de los

10

agregados según su forma, pero la más utilizada es la descrita por la norma británica

B.S.812.

6.3 Concretos.

El concreto es una mezcla de cemento, agregados inertes (grava y arena) y agua, la cual

se endurece después de cierto tiempo de mezclado. Los elementos que componen el

concreto se dividen en dos grupos: Activos e Inertes. Son activos, el agua y el cemento

a cuya cuenta corre la reacción química por medio de la cual esa mezcla, llamada

lechada o pasta, se endurece hasta alcanzar un estado de gran solidez.

Los elementos inertes (agregados), al arena y la grava, cuyo papel fundamental es

formar el esqueleto del concreto, ocupando gran parte del volumen del producto final,

con lo cual se logra abaratarlo y disminuir notablemente los efectos de la reacción

química del fraguado: La elevación de la temperatura y la contracción de la lechada al

endurecerse. El agua que entra en combinación química con el cemento es

aproximadamente un 33% de la cantidad total y esa fracción disminuye con la resistencia

del concreto. En consecuencia, la mayor parte del agua de mezclado se destina a lograr

fluidez y trabajabilidad a la mezcla, contribuyendo a la contracción del fraguado y dejando

en su lugar vacío correspondiente, cuya presencia influye negativamente en la

resistencia final del concreto. (betico49, 2009).

6.3.1 Composición del concreto.

El concreto está formado por dos componentes, los agregados y la pasta, los agregados

generalmente se clasifican en dos grupos: finos u gruesos. La pasta se compone de

cemento, agua y algunas veces aire incluido. Ordinariamente la pasta de cemento

constituye del veinticinco al cuarenta por ciento del volumen total del concreto.

El volumen absoluto de cemento está comprendido entre el siete y quince por ciento, y

el agua del catorce al veintiuno por ciento. El concreto contiene aire incluido sin

proporción puede llegar a constituir un ocho por ciento del volumen aproximadamente.

La selección del agregado es importante dado que constituye del sesenta al ochenta por

ciento del concreto. El agregado debe consistir de particular que soporten y resistan las

condiciones de la intemperie, y no deben contener materiales que produzcan efectos

perjudiciales.

11

La gradación de los agregados debe ser uniforme para que el uso del cemento sea eficaz.

La calidad del concreto depende en gran parte de la calidad de la pasta y esta a su vez

de la relación de la cantidad de agua y la cantidad de cemento usado, y del curado. La

cantidad de agua se utiliza para mezclar el concreto es mayor que la que se utiliza para

la hidratación completa, lo cual es necesario hacer para que le concreto sea plástico y

manejable.

6.3.2 Propiedades del concreto fresco.

Plasticidad: consistencia del concreto que le permite ser moldeado, permitiendo cambiar

de forma sin que se seque en el molde.

Consistencia: se caracteriza por el estado de fluidez del concreto, que tan dura o blanda

sea la mezcla de concreto cuando se encuentra en estado plástico. Se conoce también

como el grado de humedad de la mezcla.

Manejabilidad: capacidad de ser colocado y consolidado apropiadamente sin

segregación dañina alguna. Según el Road Research Laboratory de Gran Bretaña, se

puede definir la manejabilidad o trabajabilidad como la cantidad de trabajo interno y útil

necesario para producir una compactación completa, debido a que la fricción interna es

una propiedad intrínseca de la mezcla y no depende de ningún tipo o sistema particular

de construcción.

En la actualidad no existe un método directo para medir la manejabilidad de una mezcla

de concreto, pero hay algunos ensayos que permiten tener una relación de esta

propiedad con alguna otra característica del concreto; Entre ellos tenemos el ensayo de

asentamiento, usado ampliamente por su simplicidad y rapidez, este mide la consistencia

o fluidez de una mezcla fresca de concreto cuyo tamaño máximo de agregado grueso

puede ser hasta de 50.8 mm (2”). Existen otros procedimientos tales como: la esfera de

Kelly, ensayo de remoldeo, el método Vebe y el ensayo del factor de compactación.

Existen muchos factores que influyen en la manejabilidad de una mezcla de concreto en

estado plástico, entre ellos tenemos:

Contenido de agua de mezclado: El contenido de agua en una mezcla de concreto es el

principal factor que influye en la manejabilidad del mismo. La cantidad de agua en una

mezcla puede depender del agua requerida para determinado tipo de cemento, de la

granulometría del agregado, tamaño máximo, forma y textura de las partículas, del

contenido de aire y de la consistencia especificada.

12

Fluidez de la pasta: Las proporciones de cemento y agua en la pasta caracterizara la

plasticidad de la mezcla ya que una pasta con poca agua y mucho cemento, será muy

rígida por falta de agua evaporable, siendo inmanejable por no poder lubricar los

agregados; por lo contrario si el contenido de agua es alto y el del cemento es bajo, la

pasta puede llegar a ser fluida.

Contenido de aire: puede darse en forma natural atrapado en el mismo, pero lentamente

es liberado en los procesos de compactación. Podemos encontrar el aire incorporado

intencionalmente en el concreto para darle mayor durabilidad y manejabilidad. El

contenido de aire aumenta cuando se presente mezclas pobres en cemento, agregados

con tamaño máximo menor, mayor cantidad de arena, consistencias más húmedas,

operaciones de mezclado más fuertes o prolongadas e inclusiones de aditivos

incorporadores de aire.

Gradación de los agregados: si los agregados han sido mal gradados, la mezcla de

concreto mostrara vacíos que deben ser llenados con pasta en el caso de la arena y con

mortero en el caso de agregado grueso para que la mezcla sea manejable y no quede

porosa.

Forma y textura superficial de los agregados: los agregados gruesos exigirán mayor

cantidad de arena, agua y pasta en una mezcla para mantener una manejabilidad en

comparación con aquellas mezclas donde se utilicen partículas pequeñas, debido a la

fricción generada por la trabazón existente entre las partículas.

Relación pasta–agregados: caracterizada por la cantidad de pasta y el área superficial

de los agregados que esta debe cubrir y lubricar. Siendo esta relación alta, notaran libre

movimiento de la mezcla, pero si la cantidad de pasta se reduce impedirá el movimiento

los agregados.

Relación arena–agregados: si la mezcla no tiene suficiente contenido de arena será difícil

de manejar, colocar y tenderá la segregación seguido de exudación por ser poco

cohesiva; si por el contrario, el contenido de arena es alto, habrá necesidad de agregar

agua o pasta en exceso para que la mezcla sea manejable, presentará tendencia a la

exudación y segregación.

13

6.4 Morteros.

Los Morteros son mezclas plásticas obtenidas con un aglomerante, arena y agua, que

sirven para unir las piedras o ladrillos que integran las obras de fábrica y para revestirlos

con enlucidos o revocos. Los morteros se denominan según sea el aglomerante. Así se

tienen morteros de yeso, de cal o de cemento. Los morteros bastardos son aquellos en

los que intervienen dos aglomerantes, como por ejemplo, yeso y cal, cemento y cal, etc.

La mezcla de un aglomerante y agua se denomina pasta y se dice de consistencia normal

cuando la cantidad de agua de amasado es igual a los huecos dela aglomerante suelto;

si es menor será seca y mayor fluida, llamándose lechada cuando se amasa con mucha

agua. Los morteros, como los aglomerantes, se clasifican en aéreos e hidráulicos.

(Kosmatka & Panarese, 1992)

6.4.1 Clasificación de los morteros de mampostería.

De acuerdo con la norma ASTM C 270, los morteros se clasifican, bien por sus

propiedades, o por sus proporciones. Toda especificación debe hacerse por una sola

categoría de las indicadas, pero no por ambas (son excluyentes).

La especificación por propiedades (resistencia a la compresión, retención de agua y

contenido de aire), adquiere sentido para efectos de diseño con base en pruebas de

laboratorio, mas no para morteros mezclados en obra. Se asume que las proporciones

establecidas en laboratorio son las que se emplearán al mezclar en obra, esperándose

del producto un comportamiento satisfactorio.

La especificación por proporciones se basa en el conocimiento previo de los pesos

unitarios de los materiales componentes del mortero. (Malhotra & Mehta, 2002)

6.4.2 Propiedades de los morteros.

Manejabilidad: especialmente importante en morteros de relleno de celdas. Depende

principalmente del contenido de agua, del uso de aditivos, de la forma y textura de los

agregados y de la finura del cemento. Se evalúa mediante ensayo de mesa de flujo o

método del cono de penetración.

Retención de agua: debe ser alta, para evitar agrietamientos y pérdida de resistencias.

Se logra con el uso de la cal o aditivos.

14

Retracción de secado: es alta en morteros (alto contenido de pasta) y por tanto debe

tratar de disminuirse. Se recomienda emplear bajos contenidos de cemento, bajo

contenido de finos y en lo posible cementos adicionados. Debe ser curado tan

rigurosamente como el hormigón.

Resistencias mecánicas: especialmente a la compresión. Depende de la relación NC y

de la adición usada, y muy especialmente de la granulometría de la arena, la cual se

establece mediante el módulo de finura. La arcilla disminuye esas resistencias, por lo

cual es indispensable controlar su inclusión a través de las arenas sucias.

6.5 Aditivos.

Es un material distinto del agua, agregado y cemento hidráulico, que se usa como

modificante en concretos o morteros y se añade a la mezcla inmediatamente antes o

durante su mezclado. Los aditivos pueden ser usados para variar las propiedades del

concreto de tal manera que lo hagan más adecuado para las condiciones de trabajo o

por economía. Estos aditivos se desde el punto de vista funcional, en donde se dan varias

razones importantes para usar aditivos, las cuales son:

Aumentar la trabajabilidad sin aumentar el contenido de agua o para reducir el

contenido de agua, logrando la misma trabajabilidad.

Acelerar la velocidad de desarrollo de resistencia a edades tempranas.

Retardar o acelerar el fraguado inicial.

Retardar o reducir el desarrollo de calor.

Modificar la velocidad o la aptitud de exudación o ambas.

Aumentar la durabilidad o la resistencia a condiciones severas de exposición

incluyendo la aplicación de sales para quitar hielo.

Controlar la expansión causada por la reacción de los álcalis con cites

constituyentes de los agregados.

Reducir el flujo capilar de agua

Mejorar la penetración y el bombeo

Reducir la permeabilidad a los líquidos

Reducir el asentamiento, especialmente en mezclas para rellenos

Aumentar la adherencia del concreto y el acero

Aumentar la adherencia entre concreto viejo y nuevo

Inhibir la corrosión embebida del concreto.

15

6.5.1 Clasificación.

Debido a que sus efectos son muy variados, una clasificación así es muy extensa,

además debido a que un solo aditivo modifica varias características del concreto,

además de no cumplir todas las que especifica. (Chile).

6.5.2 Según la norma técnica ASTM-C497 es:

TIPO A: Reductor de agua

TIPO B: Retardante

TIPO C: Acelerante

TIPO D: Reductor de agua retardante

TIPO E: Reductor de agua acelerante

TIPO F: Súper reductor de agua

TIPO G: Súper reductor de agua retardante.

6.5.3 Razones de empleo de un aditivo.

Algunas de las razones para el empleo de un aditivo son:

En el concreto fresco: los aditivos Incrementan la trabajabilidad sin aumentar el contenido

de agua o bien Disminuyen el contenido de agua sin modificar su trabajabilidad.

Debemos agregar que reducen y previenen los asentamientos de la mezcla ya que crea

una ligera expansión modificando así la velocidad o el volumen de exudación reduciendo

la segregación. Facilita el bombeo Avasallando la velocidad de pérdida de asentamiento.

6.6 Cal Hidratada.

La Cal es un material cementante, que se obtiene de la roca sedimentaria caliza; existen

dos presentaciones básicas de la CAL:

La viva

La apagada o hidratada.

16

La diferencia entre una y otra es su apariencia y comportamiento. La CAL viva es un

terrón y reacciona bruscamente con el agua, desprende calor y entre otras cosas es la

materia prima para la CAL hidratada. Esta última es un polvo blanco, fino que en contacto

con el agua presenta gran plasticidad. La CAL es un material económico, eficaz, durable

y amigable con el ambiente, tiene múltiples posibilidades técnicas y constructivas en la

arquitectura.

6.6.1 PROPIEDADES DE LA CAL.

La CAL, tiene múltiples propiedades entre las que podemos destacar la afinidad con el

agua y agregados pétreos, la dureza, el color brillante, la estabilidad y el alto pH; por

mencionar algunas. Es importante conocer las variaciones existentes entre un producto

y otro, ya que de ello dependerán, su correcta selección y aplicación. [Tabla 3].

Tabla 3.Diferencias en el uso de cal viva e hidratada.

CAL VIVA CAL HIDRATADA

Previo a su uso, requiere de un

proceso de apagado en sitio, de

donde se obtiene una pasta

Lista para su uso

Debe garantizar 0 partículas de

óxido de calcio

Libre de partículas de óxido

de calcio

Debe ser cribada a fin de retirar

impurezas Libre de impurezas

El tamaño de partícula depende

de la calidad de la cal viva y de la

ejecución del proceso de apagado

Con tamaño de partículas

consistente, que permite un

desempeño uniforme

El cálculo de la cantidad requerida

para cada trabajo, depende de la

experiencia del usuario en la

preparación de la pasta

Con pureza consistente que

permite calcular las

cantidades requeridas para

cada trabajo

Requiere condiciones especiales

de almacenamiento

Su envasado facilita el

manejo y almacenamiento

Debe prepararse desde un inicio la

cantidad total de pasta requerida

Puede ser preparada

conforme es requerida

Fuente: Estudios de la Cal Hidratada, Macías, 2009.

17

Con lo enunciado previamente queda asentado que la CAL es un excelente material de

construcción que además de proporcionar grandes ventajas técnicas y económicas, hace

una aportación de tipo ecológico que difícilmente algún otro producto podría dar… El

ciclo de la CAL o carbonatación es una reacción que permite al hidróxido de calcio

absorber CO2 del ambiente, recuperando con ello su estado inicial de carbonato,

adquiriendo gran resistencia a la compresión y disminuyendo la cantidad de CO2

presente en la atmósfera.

6.6.2 Cal Hidratada En El Concreto.

La cal hidratada tiene la capacidad de mantener húmedo al concreto aun en climas

cálidos o secos, proporcionando de esta forma el agua que el cemento requiere para su

completa hidratación. La cal hidratada contribuye al suministrar de forma indirecta el

agua necesaria; por eso se dice que la cal tiene el efecto de curar internamente al

concreto.

La cal hidratada propicia la mezcla íntima de los materiales, evitando la segregación de

los mismos y permitiendo el transporte de dichas revolturas a largas distancias gracias a

su gran plasticidad dando así homogeneidad absoluta y resistencia uniforme. la partícula

de cal hidratada es más fina que la del cemento, lo que rellenar los huecos dejados por

este material. Eliminando así las eflorescencias y el concreto siendo más compacto

estará protegido contra las variaciones de temperatura, evitándose los agrietamientos.

Es un verdadero lubricante para la fluidez: Empleando la cal hidratada queda casi

omitido el apisonamiento y varillaje en los colados, dado que la revoltura en estado tan

fluido, llena fácilmente todas las esquinas y ángulos de las formas. En el concreto armado

es doblemente recomendado el uso de cal hidratada, pues es probable que el excesivo

varillaje o vibración tenga el efecto de desviar la posición exacta del acero estructural.

Hace a los colados perfectos: con superficies considerablemente más lisas y de colores

más claros. Protege al acero estructural: Al neutralizar la acción de los ácidos que lo

corroen. Lo impermeabiliza. Dada la composición mineral de la cal hidratada, se reduce

considerablemente la porosidad de la superficie del concreto, siendo más impermeable

de una manera permanente. (Soyth, 1989)

Un concreto impermeable tiene también la propiedad de no producir eflorescencias.

NOTA: La cantidad de cal hidratada que puede sustituir al cemento sin bajar la resistencia

del concreto, varía entre el 5,15 y el 25% del peso considerado.

18

6.7 Ventajas de los morteros de cal.

6.7.1 Morteros puros de cal:

Los morteros puros de cal dan buena plasticidad y trabajabilidad; la cal, por su finura,

envuelve la superficie entre los áridos, evitando rozamiento y mejorando el deslizamiento

además brinda Gran elasticidad favoreciendo la adaptación de las deformaciones del

soporte sin provocar agrietamiento, debido a la permeabilidad al vapor de agua evita las

condensaciones ya que ayuda a que respiren los muros. La cal no provoca

eflorescencias debido a la ausencia de sales solubles seguido de un aislamiento térmico

y acústico asimismo se realizan capas más finas consiguiendo resultados inalcanzables

con otros materiales. La cal es fácil de colorear alcanzando gran riqueza en cromatismo

y luminosidad del color, garantizando el sellado y estucado, agregando la buena

resistencia a la penetración del agua de lluvia en revestimientos verticales exteriores: es

un Producto desinfectante y fungicida natural por la alcalinidad de la cal. Producto

ignígugo que no emite gases tóxicos.

6.7.2 Morteros mixtos de cal y cemento:

Los morteros mixtos de cal y cemento brindan mayor adherencia y plasticidad,

incrementando la permeabilidad al vapor, este tipo de mortero disminuye las

eflorescencias, retracción y figuración. Las resistencias mecánicas serán más elevadas

y los tiempos de fraguado Más cortos cuanto mayor sea el contenido de cemento; pero

serán menos Plásticos y menos permeables al vapor de agua, con mayor posibilidad de

Tendencia a la fisuración por retracción.

19

6.8 Estudios previos de aditivos para concreto.

La sábila como aditivo adicionado a la mezcla de concreto, consta de la capacidad de

inhibición de corrosión. Los porcentajes de sábila utilizados para cada mezcla de

concreto incidieron de manera negativa en la obtención de resistencias, ya que a medida

que se eleva la concentración del aditivo disminuye la resistencia del concreto.

El Jugo de fique como aditivo aumenta la consistencia hasta un 55%, con relaciones

agua/cemento y disminuye el contenido de agua hasta en un 12%, conservando la

consistencia constante. Aumenta considerablemente los tiempos iniciales de fraguado,

hecho atribuido a la presencia de azúcar. El tiempo inicial y final de fraguado a igual

relación agua/cemento, se incrementa hasta en un 200%.En el mortero endurecido, el

licor de la planta de Agave, incrementa la resistencia a la absorción capilar a iguales

consistencias y disminuye la densidad. Disminuye la resistencia a la compresión a igual

relación agua/cemento y a igual consistencia y prácticamente para todas las edades.

En cuanto a los usos del vidrio plano como agregado fino en la elaboración de morteros

y concretos es la menos recomendable, esto debido a que su naturaleza plana y alargada

afecta la trabajabilidad por que genera uniones muy débiles entre el agregado grueso y

la pasta disminuyendo la resistencia a la compresión; además el manejo se hace más

difícil pues se requiere Equipo de Protección Personal en todo momento por el riesgo a

cortaduras (Vijayakumaretal, 2013; Cassar & Camilleri, 2012).

20

6.9 Antecedentes.

Los antecedentes más remotos de los aditivos químicos se encuentran en los concretos

romanos, a los cuales se incorporaba sangre y clara de huevo. La fabricación del

cemento portland alrededor de 1850 y el desarrollo del concreto armado, llevó a regular

el fraguado con el cloruro de calcio, patentado en 1885. Al inicio del siglo se efectuaron

sin éxito comercial estudios sobre diferentes aditivos.

El primer antecedente de los aditivos químicos modernos se encuentra en el empleo

ocasional del sulfonato naftaleno formaldehido, que fue utilizado en 1930 para actuar

como dispersante en concretos con adiciones negro de humo, destinados a carriles de

pavimentos que por su coloración pudieran llamar la atención de los conductores de

vehículos. Si bien en 1932 se registró una patente de los EE.UU. no se aplicó por su

elevado costo y exceder los requerimientos de las construcciones de concreto de esa

época. (Chile).

Tanto por el Comité 116R del ACI como por la Norma ASTM C 125 definen al aditivo

como: “Un material distinto del agua, de los agregados y cemento hidráulico que se usa

como componente del concreto o mortero. Las dosis en las que se utilizan los aditivos,

están en relación a un pequeño porcentaje del peso de cemento, con las excepciones en

las cuales se prefiere dosificar el aditivo en una proporción respecto al agua de

amasado”.

El uso de aditivos está condicionado por: Que se obtenga el resultado deseado sin tener

que variar sustancialmente la dosificación básica. Que el producto no tenga efectos

negativos en otras propiedades del concreto. Que un análisis de costo justifique su

empleo. Los aditivos son productos que se adicionan en pequeña proporción al concreto

durante el mezclado en porcentajes entre 0.1% y 5% (según el producto o el efecto

deseado) de la masa o peso del cemento, con el propósito de producir una modificación

en algunas de sus propiedades originales o en el comportamiento del concreto en su

estado fresco y/o en condiciones de trabajo en una forma susceptible de ser prevista y

controlada. Esta definición excluye, por ejemplo, a las fibras metálicas, las puzolanas y

otros. En la actualidad los aditivos permiten la producción de concretos con

características diferentes a los tradicionales, han dado un creciente impulso a la

construcción y se consideran como un nuevo ingrediente, conjuntamente con el cemento,

el agua y los agregados. (Carbajal, 1998)

21

7 METODOLOGIA.

7.1 Diseño de la investigación.

El enfoque de la investigación realizada fue de tipo mixto porque incluyo una revisión

bibliográfica con la recolección y análisis de datos y posteriormente un estudio

experimental para comparar la trabajabilidad y la resistencia a la compresión de las

mezclas de concreto y mortero convencionales con mezclas de concreto y mortero con

inclusión de hidróxido de calcio. La investigación constó de cuatro etapas: análisis de

fuentes de información, procesamiento para la recolección de información, análisis e

interpretación de los resultados obtenidos y por ultimo preparación y presentación del

informe final.

La duración de este estudio fue de 3 meses aproximadamente, iniciando el 20 de agosto

de 2016 con la revisión bibliográfica, continuando con las correspondientes actividades

para la realización de las diferentes mezclas de concreto (150 Kg/cm2, 210 Kg/cm2 y 245

Kg/cm2) y las diferentes mezclas de mortero (105 Kg/cm2 y 140 Kg/cm2) luego

modificándolas con la adición de Hidróxido de calcio en diferentes porcentajes de

remplazo de cemento (25% y 35% para concreto Y 30%, 40% y 50% para mortero) luego

se llevó a cabo un proceso experimental donde se analizaron aspectos relevantes tales

como trabajabilidad o manejabilidad de las mezclas y la resistencia a la compresión de

las probetas cubicas de mortero y las probetas cilíndricas de concreto a las edades de

7, 14 y 21 días, la resistencia a la compresión de todas las mezclas a los 28 días se

obtuvo a través de una proyección.

7.2 Fuentes de información.

Para la realización del informe final de la investigación fue necesario un proceso de

recolección de información que contribuyera a facilitar la interpretación de los resultados

obtenidos del proceso experimental. A continuación se mencionan las fuentes de las

cuales procede dicha información.

7.2.1 Fuentes primarias.

La obtención de fuentes primarias estuvo concebida mediante la utilización de la Maquina

Universal para los ensayos a compresión del concreto y del mortero los cuales fueron

sometidos a pruebas de compresión a las edades de 7, 14 y 21 días. Estos ensayos se

realizaron en los laboratorios de ingeniería Julio y Adolfo López de la Fuente S.J. de la

Universidad Centro Americana.

22

7.2.2 Fuentes secundarias.

Las fuentes de información secundaria corresponden a diferentes artículos, documentos,

normativas y reglamentos que fueron de gran utilidad para la realización de esta

investigación dentro de las cuales tenemos: Manual de prácticas de laboratorio de

materiales de construcción de la universidad Centro Americana (UCA), Método ACI 211.1

para diseño de mezclas de concreto simple, método practico para el diseño de mezclas

de mortero y Normas ASTM international referentes a la construcción.. Basado en lo