Uniones (2)

-

Upload

sylvia-damarisse-villeda -

Category

Documents

-

view

21 -

download

0

Transcript of Uniones (2)

UPMH

Proyecto 1: Uniones Procesos de Manufactura en Frio

Sylvia Damarisse Villeda Chávez || Jessica Correa Barrera || Manuel Cerón González || Jorge Alberto Becerril Luna || Daniel Said Mejía

26/05/2014

Ing. Víctor Manuel Delgado || Ingeniería en Aeronáutica || 6° A

1 | M a n u f a c t u r a

I.- Introducción

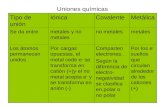

Existen diversos procesos de unión y ensamble cuyo fin es el de juntar o sellar dos o más

piezas cuando se está creando un componente. Estos se pueden clasificar en tres

grandes ramas que son Soldadura, adhesión y ensamble mecánico. Los diferentes tipos

de uniones pueden ser permanentes o temporales debido a que existen casos donde se

necesita un componente muy fuerte al cual se le pueda dar algún mantenimiento o incluso

reemplazarlo si fuera necesario.

II.- Desarrollo

Uniones soldadas

La soldadura es un procedimiento de unión permanente por el cual dos o más piezas se

unen por el suministro de calor, presión o una aplicación de ambos. Comúnmente se

divide en blanda o fuerte, las cuales se distinguen principalmente por su temperatura y

resistencia necesaria. Para llevar a cabo la soldadura primero se suministran los metales

de aporte a la unión; después se funden con una fuente externa de calor.

Soldadura blanda Utiliza comúnmente aleaciones de estaño y plomo, el material aportado es de menor resistencia y dureza que los que se unen. En la soldadura blanda es necesario utilizar fundentes, los cuales evitan la oxidación y eliminan las capas oxidadas del material o las piezas. Estos suelen ser de dos tipos: ácidos inorgánicos o sales y fundentes a base de resinas. La última es utilizada en aplicaciones eléctricas. Algunos tipos de soldadura blanda son:

Soldadura blanda con soplete

Soldadura blanda al horno

Soldadura blanda con cautín

Soldadura blanda por inducción

Soldadura blanda por inmersión

Soldadura blanda por resistencia

Soldadura blanda vía infrarrojo

Este tipo de soldadura se utiliza ampliamente en la electrónica. Sus aplicaciones incluyen unión de componentes electrónicos a circuitos impresos, unión de cables eléctricos, de chapas de hojalata y en fontanería para unir tuberías de plomo. Debido a su baja resistencia no tienen aplicaciones en elementos que se someten a cargas y es posible unir diversos metales con diferentes espesores.

Figura 1: Componentes

utilizados en soldadura blanda.

1 | M a n u f a c t u r a

Soldadura fuerte Es un proceso donde se coloca un material de aporte o entre las superficies de unión y se eleva la temperatura lo suficiente para fundir el material pero no las piezas que se desean unir. Este tipo de soldadura se lleva a cabo cuando se exige una resistencia considerable en la unión de dos piezas metálicas. Como material fundente desoxidante se emplea bórax. Un soplete de gas aporta el calor necesario para la unión.

Para soldar, estas superficies deben estar libres de óxido, aceite y otro tipo de contaminantes. Esto es útil para conseguir la humectación y difusión adecuadas del metal para tener una resistencia máxima en la unión. En la soldadura fuerte también es necesario utilizar fundentes. Algunos métodos de soldadura fuerte son:

Soldadura fuerte con soplete

Soldadura fuerte al horno

Soldadura fuerte por inducción

Soladura fuerte por resistencia

Soldadura fuerte por inmersión

Soldadura fuerte vía infrarroja

Soldadura fuerte por difusión

Soldadura fuerte por oxi-gas

Soldadura fuerte por oxi-gas,

oxiacetilénica o autógena: Para soldar se

usa un soplete oxiacetilénico con llama

oxidante y se deposita el metal de

aportación en forma de varillas. Es

necesario fundir zonas a unir de los dos

metales.

Soldadura eléctrica: Este tipo de

soldadura utiliza corriente eléctrica para

calentar la zona o puntos de unión,

consiguiendo una temperatura superior a

la de fusión del metal. Los métodos más

utilizados son: Figura 3: equipo para soldadura fuerte por oxi-gas.

Figura 2: Diseños comunes utilizados en la soldadura blanda.

1 | M a n u f a c t u r a

Soldadura por resistencia: Consiste en unir chapas o piezas muy finas sujetas entre dos

electrodos, por los que se hace pasar una corriente eléctrica que funde estos puntos. Este

tipo de soldadura se basa en el efecto Joule: el calentamiento se produce al pasar una

corriente eléctrica a través de la unión. Los propios electrodos son los que sujetan las

piezas que hay que unir hasta que los puntos se han solidificado.

Soldadura eléctrica por arco voltaico: Si dos conductores, unidos cada uno a un polo de

un generador, se acercan, llega un momento en que, a una cierta distancia, salta un arco

entre ambos. Este arco produce una temperatura muy superior a la de fusión del acero. El

arco se crea entre una varilla de aporte de material, llamada electrodo, que debe

permanecer separada de la pieza a soldar para que pueda saltar el arco, y, al mismo

tiempo, desplazarse para que el material se deposite en la zona que hay que unir.

La resistencia de la soldadura dependerá de la calidad del metal de aportación,

es pesor de la j un ta , tersura de las superficies, t i pos de mat e r i a l es a

s o lda r , t emperatura del soldado, duración del contacto entre la soldadura y

la parte a la temperatura de soldado. Algunas desventajas se muestran en la siguiente

imagen.

Figura 4: Esquema de soldadura por arco

eléctrico.

Figura5: Desventajas de tipos de soldado.

(a)Soldadura en planta horizontal: El material de aporte se deposita, luego de fundido, por

gravedad.

(b)Soldadura horizontal sobre pared: El material fundido tiende a escurrirse hacia abajo

(c)Soldadura vertical: presenta un grado de dif icultad similar al anterior.

(d)Soldadura sobre cabeza: Mayor dif icultad. El metal fundido tiende a desprenderse.

2 | M a n u f a c t u r a

En general, con este tipo de soldaduras se pueden unir materiales distintos y así mismo

lograr una buena resistencia en la unión. Tiene como ventaja poder unir formas ligeras

con poca distorsión y se puede automatizar para la producción en serie.

Uniones atornilladas

Existen muchos objetos que se han fijado por medio de sujeción mecánica, ya sea por

facilidad de manufactura, ensamble, transporte, mantenimiento, reemplazo o reparación

de sus partes. Uno de estos métodos consiste en el uso de tornillos, tuercas, roscas,

pernos y cualquier tipo de elemento fijador o sujetador. A estos procesos también se les

conoce como ensamblado mecánico. Estas uniones se caracterizan por estar sometidos a

esfuerzos cortantes y por lo tanto deben diseñarse de manera que puedan resistirlos.

Muchos de estos componentes requieren de uno o varios orificios que se pueden crear con distintos procesos. Los pernos y tornillos se pueden asegurar con tuercas, o pueden ser de autorroscado, en el que el tornillo corta o forma la rosca en la parte a sujetar. Si la unión se va a someter a vibración como el caso de un aeronave, existen diversas tuercas y contratuercas especialmente diseñadas. Aumentan la resistencia a la fricción en la dirección de torsión y evitan que el tornillo se afloje. Propiedades del tornillo

Un tornillo es un elemento mecánico cilíndrico utilizado para

fijar temporalmente unas piezas con otras. El tornillo, tiene

un surco helicoidal tallado en la superficie de un cilindro. A

continuación se presentan las partes de un tornillo:

1) Cabeza del tornillo. Es la parte más ancha y esta

Figura 6: Diseños de uso frecuente en la soldadura fuerte.

Figura 7: Diagrama de un

tornillo.

3 | M a n u f a c t u r a

permite sujetar el tornillo o imprimirle un movimiento giratorio con la ayuda de las

herramientas adecuadas. Esta cabeza puede ser cilíndrica, hexagonal, cuadrada

etc. 2) Cuello. Es la parte del tornillo que se encuentra sin roscar entre la cabeza y la

rosca.

3) Rosca. Es la parte del cilindro que tienen el surco helicoidal. Existen roscas

internas y externas para tuercas y tornillos.

Paso: Es la distancia entre las crestas de dos filetes sucesivos.

Diámetro interior: es el mayor diámetro de una rosca interna y externa.

Diámetro del núcleo: es el menor diámetro de una rosca interna o externa.

Avance: es la distancia que avanzará el tornillo relativo a la tuerca es una rotación.

Los tornillos normales diferencian su calidad en función de la resistencia mecánica que

tienen. La Norma (EN ISO 898-1) establece el siguiente código de calidades 4.6, 5.6, 5.8,

Figura 8: Tipos de roscas

Figura 9: Diagrama de las dimensiones de un tornillo.

1 | M a n u f a c t u r a

6.8, 8.8, 10.9 y 12.9. Los fabricantes están obligados a estampar en la cabeza de los

tornillos la calidad a la que pertenecen.

Tabla 1: Clasificación de calidad de los tornillos.

2 | M a n u f a c t u r a

A continuación se presentan los esquemas de tornillos mas comunes:

Pegado mediante adhesivo

El pegado adhesivo es un proceso de unión en el cual se usa un material de relleno para

mantener juntas dos (o más) piezas con espacio muy pequeño mediante la anexión

3 | M a n u f a c t u r a

superficial. El material de relleno que une las piezas es el adhesivo. Es una sustancia no

metálica, por lo general un polímero. Las piezas que se unen se llaman adherentes. Los

adhesivos de mayor interés en la ingeniería son los adhesivos estructurales, que son

capaces de formar uniones fuertes y permanentes entre piezas adheridas fuertes y

rígidas. Existe una gran cantidad de adhesivos disponibles comercialmente, que se curan

mediante diversos mecanismos y son convenientes para la unión de diferentes

materiales.

Los adhesivos sintéticos son la categoría más importante en la manufactura. Incluyen

diversos polímeros termoplásticos y termo fijos, muchos de los cuales e curan mediante

diversos mecanismos, entre los que se encuentran: 1) la mezcla de un catalizador o

ingrediente reactivo con el polímero justo antes de aplicarlo; 2) el calentamiento para

iniciar una reacción química; 3) el curado con radiación, tal como la luz ultravioleta y 4) el

curado mediante la evaporación del agua del adhesivo líquido o en pasta. Además,

algunos adhesivos sintéticos se aplican como películas o como recubrimientos sensibles a

la presión en la superficie de uno de los adherentes.

El pegado es una conexión fija e indisoluble de superficies a través de una capa de

adhesivo. Los adhesivos son materiales no metálicos, líquidos o sólidos, que unen piezas

de ensamblaje mediante dos tipos de fuerzas, la adhesión entre superficies y una

cohesión interna entre las moléculas que lo componen.

Por adhesión se entiende el conjunto de fuerzas que se establecen entre el adhesivo y el

propio material. Por ello, se deben limpiar y desengrasar correctamente las superficies a

unir para garantizar una correcta adhesión.

La cohesión es la consistencia que existe entre las moléculas del adhesivo. Es importante

para la estabilidad y la resistencia de la unión de pegado. Se alcanza cuando el adhesivo

cura por completo. Cuanta más alta es la cohesión, mayor es la resistencia del adhesivo.

Los adhesivos se pueden clasificar en dos grandes grupos, en función del tipo de secado

que tengan: Secado físico: se produce por evaporación del disolvente.

Figura 10: Configuraciones deseables para uniones con adhesivos: (a) de traslape simple; (b) doble traslape; (c) rebajada, y (d) reforzada.

4 | M a n u f a c t u r a

Secado químico: producido por la reacción química entre sus componentes. En

reparación son adecuados los de endurecimiento químico, los cuales deben presentar una

proporción adecuada de sus componentes, para que se produzca la reacción química de

forma correcta.

Es importante considerar algunos factores en la selección del adhesivo:

El adhesivo debe ser capaz de mojar el sustrato, Si el sustrato es impenetrable o no

absorbente, el adhesivo debe estar libre de agua, Es indispensable un bajo costo, no sólo

del adhesivo, sino también del método de aplicación, el adhesivo no debe de ser más

rígido que el sustrato porque de esta forma se pueden concentrar esfuerzos, después de

realizar el pegado o la unión este debe de resistir las condiciones a las que va estar

sujeto.

Es necesario tomar en cuenta los casos particulares y/o específicos de trabajo a los que

estará expuesta la pieza como: alta temperatura, esfuerzos prolongados, agua, agentes

químicos, conductividad eléctrica, etc. Un adhesivo es útil o adecuado cuando tiene el

suficiente grado de permanencia, fuerza de cohesión, adhesión específica y resistencia

física y química del entorno en el que va a trabajar y que contribuye significativamente en

la fuerza estructural del ensamble durante el tiempo de vida útil de la pieza.

Los materiales y el equipo para realizar el pegado son muy simples y realmente el gasto

no es muy representativo. Es muy importante considerar que el área o cuarto donde se

realice esta operación sea un espacio amplio y bien ventilado, que tenga una temperatura

ambiente entre 20° C-25° C, y que esté alejado de operaciones que produzcan polvo a

viruta.

La unión con solvente se realiza al derretir químicamente el plástico presente en las

superficies que se unirán. Se puede usar el cepillo para poner el solvente sobre las

secciones que luego se unen y se fijan, o bien, se puede inyectar en una junta

previamente unida o en una fisura existente. El solvente se esparce por la superficie de la

pieza, lo que mejora la fuerza de la reparación o unión. Se pueden usar varios solventes,

pero uno de los productos más utilizados es SAME STUFF, de Micro–Mark. Este método

logra uniones más resistentes que con otros adhesivos.

Soldadura de materiales plásticos con aire caliente

La soldadura de plástico con aire caliente se asemeja a la soldadura de metal con

oxiacetiléno. Sin embargo, un chorro de aire caliente reemplaza a la flama, y un filamento

de material FDM reemplaza a la varilla de aporte. Para unir las piezas se arrastra

lentamente una herramienta de soldadura con aire caliente a lo largo de la unión. El calor

Figura 11: Representación del comportamiento de un adhesivo al presentarse las fuerzas de

adhesión y cohesión.

5 | M a n u f a c t u r a

derrite el filamento y rellena las junturas. Este método logra uniones más resistentes que

las de todos los otros métodos. También es rápido y barato. Las piezas se pueden usar

cuando se sientan frías al tacto. Como el material de unión es una pequeña pieza de

plástico FDM, el costo es insignificante.

Medidas de protección

Durante la aplicación del adhesivo se deberá tener una ventilación suficiente de la zona

en la que se está trabajando. Han de utilizarse mascarillas para evitar irritaciones

producidas por la inhalación de los vapores de los disolventes. Debe trabajarse en zonas

alejadas de focos de fuego. Hay que evitar el contacto con la piel y los ojos, mediante

guantes y gafas de protección. Debe procurarse almacenar en lugar fresco y seco, y a ser

posible, por poco tiempo.

Las principales ventajas de esta técnica de unión en frío son:

Los materiales a unir no ven modificada su estructura como consecuencia de los procesos

de soldadura y tampoco se ven modificadas sus propiedades. Se pueden unir paneles

tanto de acero como de aluminio, de forma duradera y con garantías. Se eliminan las

esperas por motivos térmicos, producidas en fabricación. Existe la posibilidad de unir

piezas muy pequeñas. Poseen capacidad de unir materiales sensibles al calor.

Amortiguan las vibraciones, gracias a la elasticidad de los adhesivos, con la consiguiente

reducción de ruidos. No es necesario realizar una alta inversión en herramientas ni en

instalaciones de taller. El aprendizaje de esta técnica es más sencillo que el de los

procesos de soldadura.

Uniones Remachadas

La estructura de una aeronave está formada por multitud de piezas fabricadas a partir de

chapas, perfiles extruidos, tubos, piezas forjadas, moldeadas, mecanizadas, etc. que

deben unirse entre sí para construir subconjuntos, que a su vez terminaran por formar la

aeronave. Como sabemos una unión es la acción de juntar dos o más elementos para

formar un todo o realizar la misma actividad.

Las uniones pueden ser de dos tipos:

Desmontables: permiten separar las piezas con facilidad, sin romper el medio de unión ni

las propias piezas. Entre las más destacadas están las roscas, chavetas, lengüetas y

pasadores.

Fijas o no desmontables: se realizan con piezas cuyo desmontaje no se prevé durante la

vida útil de la máquina o estructura o, en otros casos, por seguridad o exigencia del

diseño. Para la separación de las piezas necesitamos romper el elemento de unión o, en

muchos casos, deteriorar alguna de las piezas. Destacan el roblonado, el remache tubular

y los diferentes tipos de soldaduras.

Los remaches junto con los distintos elementos de unión son utilizados en la construcción

de las estructuras de vehículos aeronáuticos. Se pueden utilizar cientos de miles de

6 | M a n u f a c t u r a

remaches en la construcción y el ensamble de un avión comercial grande. Pueden ser

sólidos o tubulares. La instalación de un remache sólido implica dos pasos: la colocación

del remache en el orificio (por lo general, troquelado o taladrado) y la deformación del

extremo de su vástago por recalcado (cabeceado).

III.- Conclusiones

La manufactura es una parte importante en la industria aeronáutica. Todos los

componentes que se encuentran en las aeronaves pasaron por algún proceso de

manufactura para ser elaborados con calidad y precisión. Estos dos factores son muy

importantes, no solo para la satisfacción del cliente, sino por la seguridad de las personas

que utilizan estos medios de transporte. Un tornillo de mala calidad, una unión mal

soldada, pegada o no realizada de la manera correcta nos puede causar no solo pérdidas

materiales; también humanas.

Hoy en día, se han desarrollado diversos procesos de manufactura que nos permiten ser

más precisos y así mismo fabricar elementos de mejor calidad con mayor rapidez y menor

costo.

Figura 12: Ejemplos de tipos de remaches utilizados para fijar la piel de un aeronave.