UBICACION-Y-DIMENSIONAMIENTO (3).docx

-

Upload

pattydelpilarclarososorio -

Category

Documents

-

view

38 -

download

0

Transcript of UBICACION-Y-DIMENSIONAMIENTO (3).docx

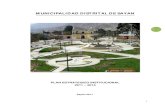

2015

FACULTAD DE ING.AGRARIAS INDUSTRIAS ALIMENTARIAS

Y AMBIELTAL

ESCUELA ESCUELA PROFESIONAL DE INGENIERÍA EN INDUSTRIAS ALIMENTARIAS

UNIVERSIDAD NACIONAL

JOSE FAUSTINO SANCHEZ CARRION

FACULTAD DE INGENIERIA AGRARIAS, INDUSTRIA ALIMENTARIA Y AMBIENTAL

ESCUELA PROFESIONAL DE INGENIERÍA EN INDUSTRIAS ALIMENTARIAS

ASIGNATURA : ING.ADMINISTRATIVA

TRABAJO DE INVESTIGACION

LA UBICACIÓN Y DIMENSIONAMIENTO DE PLANTAS

RESPONSABLES : ACEVEDO VEGA, Katty Luz

CLAROS OSORIO, Patricia del Pilar

GUZMAN ZUÑIGA, Jhoe

INGA PRINCIPE, Thalía

HUACHO – PERÚ

i

ÍNDICE

Resumen..................................................................................................................................................... ii

Introducción............................................................................................................................................. iii

I. UBICACIÓN Y DIMENSIONAMIENTO DE PLANTAS............................................................5

1.1 DISTRIBUCION EN PLANTAS.............................................................................................5

1.2 OBJETIVOS DE LA DISTRIBUCION DE LA PLANTA....................................................6

1.3 TIPOS DE DISTRIBUCION EN PLANTAS.........................................................................7

1.3.1 Distribución en Planta por Producto (Producción en línea o en Cadena).......................7

1.3.2 Ventajas de la Distribución por producto...........................................................................9

1.4 principios básicos de la distribución en plantas...................................................................10

1.5 CARACTERISTICAS DE UNA ADECUADA DISTRIBUCION EN PLANTA

10

1.6 PARAMETROS PARA LA ELECCION DE UNA ADECUADA DISTRIBUCION DE

PLANTA...............................................................................................................................................11

1.7 FACTORES QUE INFLUYEN EN LA SELECCIÓN DE LA DISTRIBUCIÓN EN

PLANTA...............................................................................................................................................11

1.8 TIPOS DE DISTRIBUCION DE PLANTA..........................................................................12

1.8.1 Características:....................................................................................................................13

1.8.2 Ventajas:..............................................................................................................................13

1.8.3 Desventajas:.........................................................................................................................13

1.8.4 Cuando se recomienda:.......................................................................................................13

1.8.5 DISTRIBUCIÓN ORIENTADA AL PRODUCTO:........................................................13

1.9 BUENA DISTRIBUCION......................................................................................................15

1.10 VENTAJAS DE TENER UNA BUENA DISTRIBUCION.................................................15

1.11 METODOLOGIA DE LA DISTRIBUCION EN LA PLANTA.........................................16

II. MATERIALES Y METODOS...................................................................................................18

ii

2.1 MATERIALES..............................................................................................................................18

2.3 METODOS.....................................................................................................................................18

III. RESULTADOS Y DISCUSIONES............................................................................................19

3.2 RESULTADOS..............................................................................................................................19

3.3 DISCUSIONES..............................................................................................................................19

IV. CONCLUSIONES Y RECOMENDACIONES........................................................................19

4.1 CONCLUSIONES.........................................................................................................................19

4.2 RECOMENDACIONES...............................................................................................................20

V. REFERENCIAS BIBLIOGRAFICAS......................................................................................21

ANEXOS..................................................................................................................................................21

1.1 ANEXTO 1:.............................................................................................................................22

1.2 ANEXO 2:................................................................................................................................24

1.2.1 INFORMACION COMPLEMETRARIA........................................................................24

1.2.2 LAS CADENAS DE MONTAJE DE VARIOS MODELOS:.........................................25

1.3 ANEXO 3.................................................................................................................................26

1.3.1 ERRORES CORRIENTES EN LA DISTRIBUCIÓN DE PLANTAS..........................26

iii

RESUMEN

Las decisiones de ubicación y dimensionamiento de la planta se enmarcan dentro del

planeamiento general de operaciones e involucran a la alta dirección de la empresa, ya

que las decisiones que se tomen al respecto impondrán limitaciones físicas sobre la

cantidad y calidad.

LOCALIZACIÓN: Una cuestión adicional relacionada con las instalaciones es la

elección del lugar en el que habrán de estar ubicadas, así como la distribución en planta.

Con ello quedarán analizadas las principales cuestiones que afectan a las instalaciones, a

saber: ¿qué tipo de instalaciones se necesitan?, ¿qué tamaño han de tener?, ¿dónde

deben estar ubicadas? En el estudio de localización se involucran dos aspectos

diferentes: Macrolocalización y Microlocalización.

LAS DECISIONES DE LOCALIZACION: Un mercado en expansión, que requerirá

añadir nueva capacidad. Cambios en otros recursos, como la mano de obra o otros

componentes. Las alternativas

FACTORES QUE AFECTAN A LA LOCALIZACION: Son los siguientes: Factores de

costos: Como por ejemplo: Costos de los terrenos, edificios, equipos necesarios y la

construcción, de abastecimiento, de transporte, etc. Factores no relacionados al costo:

Como por ejemplo: Calidad y cantidad de la mano de obra, Clima social o cultural, Los

mercados, Reglamentos gubernamentales, Las actitudes hacia la empresa, etc.

UBICACIÓN: Las estrategias de localización abarcan desde una macro localización,

hasta una microlocalización, es decir, la selección del lugar general o regional hasta el

lugar específico a ubicarse.

METODOS DE UBICACIÓN: Existen diferentes métodos cuantitativos y cualitativos

que ayudan a tomar la decisión acerca de la ubicación de la planta, decisión que una vez

tomada y construida, puede resultar en el éxito o el fracaso de una organización. Como

por ejemplo: Análisis del Punto de Equilibrio, Ponderación Cualitativa de los Factores

(Qfr: Qualitative Factor Rating), Programación Lineal (Métodos del Transporte),

Modelo Delphi, Modelo Global de la Localización y Método de Centro de Gravedad

iv

INTRODUCCIÓN

Las decisiones de ubicación y dimensionamiento están dentro del planteamiento general

de operaciones e involucran a la alta dirección de la empresa, ya que las decisiones que

someten al respecto impondrán limitaciones físicas sobre la cantidad y calidad que

podrá producirse en el futuro con relación a la capacidad que decida tenerse. Estas

decisiones tienen naturaleza de largo plazo y es por ello sumamente importante su

adecuada evaluación. Las decisiones de ubicación y dimensionamiento de la planta

están íntimamente relacionadas e involucran también las variables de lugar y tiempo, ya

que algunas opciones pueden considerar iniciar las actividades con cierta capacidad de

ir incrementándola en el futuro. Los pasos que deben seguir para el análisis de una

estrategia de las instalaciones son las siguientes:

Desarrollo de una medida de la capacidad de planta las operaciones: la capacidad es la

máxima velocidad de producción de una operación. Se mide en unidades de producción

por unidad de tiempo.

Preparación de pronósticos de la demanda futura. se tienen los modelos cualitativos,

cuantitativos y causales.

Determinación de las necesidades de planta, considerar las necesidades de capacidad en

el tiempo. La capacidad requerida se relaciona con el pronóstico y con el grado de

riesgo gerencial.

Generación de opciones. Este es el punto más creativo, ya que requiere la combinación

de respuestas a las tres preguntas básicas (cuanto, cuando y donde)

Evaluación de opciones: aquí deben seleccionarse los criterios relevantes. La evaluación

no es la decisión, los administradores son los que tomaran la decisión.

Decisión acerca de las plantas: debe hacerlo la alta gerencia al evaluar todas las facetas

involucradas, e integrar la decisión a la estrategia corporativa. Las etapas que deben

seguirse para decidir acerca de la ubicación de la planta.

5

I. UBICACIÓN Y DIMENSIONAMIENTO DE PLANTAS

1.1 DISTRIBUCION EN PLANTAS

La Distribución de Planta es un proceso para determinar la mejor ordenación de los

factores disponibles, consiste en la disposición o configuración de los espacios que

conforman el proceso de productivo.

Esta ordenación incluye movimiento del material, almacenamiento, trabajos

indirectos y todas las otras actividades o servicios, como el equipo de trabajo y el

personal de taller. (Alfaro F, 2011)

La finalidad fundamental de la distribución en planta consiste en organizar estos

elementos de manera que se asegure la fluidez del flujo de trabajo, materiales,

personas e información a través del sistema productivo. (unal.edu.co, 2011)

La distribución de plantas busca básicamente dos tipos de intereses el Interés

Económico, con el que persigue aumentar la producción, reducir los costos,

satisfacer al cliente mejorando el servicio y mejorar el funcionamiento de las

empresas y el Interés Social, con el que persigue darle seguridad al trabajador y

satisfacer al cliente. (Soto L, 2010). La distribución del equipo (instalaciones,

máquinas, herramientas, etc.) y áreas de trabajo es un problema ineludible para

todas las plantas industriales, por lo tanto no es posible evitarlo. El solo hecho de

colocar un equipo en el interior del edificio ya representa un problema de

ordenación.

Este problema de ordenación, evidentemente técnico, reconoce además la

importancia del elemento humano como parte del sistema, por lo cual, hace

necesaria la consideración de la gente, en todos los niveles de la organización, y

6

que éstos deben comprender, desear y emplear las estrategias de distribución en

planta para alcanzar, junto a las directrices gerenciales, el éxito de las operaciones

del sistema productivo.

Veamos entonces, lo que se quiere significar con la utilización del término

distribución en planta, Richard Muther, en su obra “Distribución en Planta” la

define como:

“El proceso de ordenación física de los elementos industriales de modo que

constituyan un sistema productivo capaz de alcanzar los objetivos fijados de la

forma más adecuada y eficiente posible. Esta ordenación ya practicada o en

proyecto, incluye tanto los espacios necesarios para el movimiento del material,

almacenamiento, trabajadores indirectos y todas las otras actividades o servicios,

como el equipo de trabajo y el personal de taller “.

En esta definición se hace referencia a la disposición física ya existente; otras

veces a una nueva distribución proyectada; y a menudo, al área de estudio o al

trabajo de realizar una distribución en planta. De aquí que una distribución en

planta puede ser, una instalación ya existente, un plan o un trabajo futuro.

1.2 OBJETIVOS DE LA DISTRIBUCION DE LA PLANTA

El objetivo primordial es hallar una ordenación de las áreas de trabajo y del equipo,

que sea la más económica para el trabajo, al mismo tiempo más segura y

satisfactoria para los empleados. (Soto L, 2010).

De forma más detallada, se podría decir que este objetivo general se alcanza a

través de la consecución de hechos como:

7

Mínimo esfuerzo y reducción del riesgo para la salud y aumento de la seguridad de

los trabajadores.

Elevación de la moral y satisfacción del obrero.

Incremento de la producción.

Disminución en los retrasos de la producción.

Ahorro de área ocupada.

Reducción del material en proceso.

Acortamiento del tiempo de fabricación.

Disminución de la congestión o confusión.

Mayor facilidad de ajuste a los cambios de condiciones. (Soto L, 2010)

1.3 TIPOS DE DISTRIBUCION EN PLANTAS

Aunque pueden existir otros criterios, es evidente que la forma de organización del

proceso productivo, resulta determinante para la elección del tipo de distribución en

planta.

Suelen identificarse tres formas básicas de distribución en planta; las orientadas al

producto y asociadas a configuraciones continuas o repetitivas, las orientadas al

proceso y asociadas a configuraciones por lotes, y las distribuciones por posición

fija, correspondiente a las configuraciones por proyecto.

Sin embargo, a menudo, las características del proceso hacen conveniente la

utilización de distribuciones combinadas, llamadas distribuciones híbridas, siendo

la más común aquella que mezcla las características de las distribuciones por

producto y por proceso, llamada distribución en planta por células de fabricación.

8

1.3.1 DISTRIBUCIÓN EN PLANTA POR PRODUCTO (PRODUCCIÓN EN LÍNEA

O EN CADENA)

La distribución por producto es la adoptada cuando la producción está organizada

siguiendo una ruta de transformación (o montaje) pre establecida, donde el

producto se mueve de una manera fluida con un mínimo de interrupciones.

(Electrodomésticos, cadenas de lavado de vehículos, ensambladoras de equipos

electrónicos, etc.)

Si se considera en exclusiva la secuencia de operaciones, la distribución es

relativamente sencilla, pues se trata de colocar cada operación tan cerca como sea

posible de su predecesora. Las máquinas se sitúan unas junto a otras a lo largo de

una línea en la secuencia en que cada una de ellas ha de ser utilizada; el producto

sobre el que se trabaja recorre la línea de producción de una estación a otra a

medida que sufre las operaciones necesarias. La tabla 4.1 muestra las características

más resaltantes de este tipo de distribución. Igualmente, la Figura

9

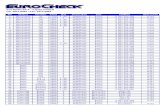

Tabla 4.1 Distribución por Producto – Características

Distribución por Producto

Producto Estandarizado.

Alto volumen de producción.

Tasa de producción constante.

Flujo de trabajo Línea continua o cadena de producción.

Se sigue la misma secuencia de operaciones.

Mano de obra Altamente especializada y poco cualificada.

Capaz de realizar tareas rutinarias y repetitivas.

Personal Staff Numeroso personal auxiliar en supervisión, control y

mantenimiento.

Manejo de materiales Previsible, sistematizado y, a menudo, automatizado.

Inventarios Alto inventario de productos terminados.

Alta rotación de inventarios de materias primas.

Utilización del espacio Eficiente: Elevada salida por unidad de superficie.

Necesidades de capital Elevada inversión en procesos y equipos altamente

especializados.

Coste del producto Costes fijos relativamente altos.

Bajo coste unitario por mano de obra y materiales.

1.3.2 VENTAJAS DE LA DISTRIBUCIÓN POR PRODUCTO

10

a) Manejo de materiales reducido: Los movimientos entre estaciones de trabajo,

entre departamentos o entre equipos en un mismo departamento se hacen mínimas.

Siguiendo el trabajo una ruta mecánica directa.

b) Escasa existencia de trabajos en curso: Permite reducir el tiempo de

producción (tiempo en proceso) así como las inversiones en material.

c) Uso más efectivo de la mano de Obra: A través de una mayor especialización,

gracias a una mayor facilidad de adiestramiento ó a través de una oferta más amplia

de la mano de obra ( semi especializada y completamente inexperta).

d) Simplificación de sistemas de planificación y control de la producción:

Reduciendo el papeleo sobre la el control de la producción y permite una

supervisión más fácil sobre el personal, reduciendo además los problemas

interdepartamentales.

e) Ahorro del espacio: Reduce la congestión y el área de suelo ocupado, de otra

forma, por pasillos y almacenamiento de materiales y piezas.

f) Cantidad limitada de Inspecciones: No necesariamente se tienen que

inspeccionar todas las estaciones de trabajo, se puede establecer quizás una

inspección al inicio del proceso y otra al final para verificar el producto.

g) Fácil adiestramiento de operario: Debido a la naturaleza repetitiva de las

actividades en cada estación de trabajo, el adiestramiento de los operadores se

alcanza de una manera más rápida.

1.4 PRINCIPIOS BÁSICOS DE LA DISTRIBUCIÓN EN PLANTAS

11

Una buena distribución en planta debe cumplir los siguientes principios:

Principio de la satisfacción y de la seguridad: A igualdad de condiciones será

siempre más efectiva la distribución que haga el trabajo más satisfactorio y seguro

para los trabajadores.

Principio de la integración de conjunto: La mejor distribución es la que integra a los

hombres, materiales, maquinaria, actividades auxiliares y cualquier otro factor, de

modo que resulte el compromiso mejor entre todas estas partes.

Principio de la mínima distancia recorrida: A igualdad de condiciones, es siempre

mejor la distribución que permite que la distancia a recorrer por el material sea la

menor posible.

Principio de la circulación o flujo de materiales: En igualdad de condiciones, es

mejor aquella distribución que ordene las áreas de trabajo de modo que cada

operación o proceso esté en el mismo orden o secuencia en que se transformen,

tratan o montan los materiales.

Principio del espacio cúbico: La economía se obtiene utilizando de un modo

efectivo todo el espacio disponible, tanto en horizontal como en vertical.

Principio de la flexibilidad: A igualdad de condiciones será siempre más efectiva la

distribución que pueda ser ajustada o reordenada con menos costo o inconvenientes.

(Trueba J, 2010).

1.5 CARACTERISTICAS DE UNA ADECUADA DISTRIBUCION EN

PLANTA

12

Minimizar los costos de manipulación de materiales.

Utilizar el espacio eficientemente.

Utilizar la mano de obra eficientemente.

Eliminar los cuellos de botella.

Facilitar la comunicación y la interacción entre los propios trabajadores, con los

supervisores y con los clientes.

Reducir la duración del ciclo de fabricación o del tiempo de servicio al cliente.

Eliminar los movimientos inútiles o redundantes.

Facilitar la entrada, salida y ubicación de los materiales, productos o personas.

Incorporar medidas de seguridad.

Promover las actividades de mantenimiento necesarias.

Proporcionar un control visual de las operaciones o actividades.

Proporcionar la flexibilidad necesaria para adaptarse a las condiciones cambiantes.

(unal.edu.co, 2011)

1.6 PARAMETROS PARA LA ELECCION DE UNA ADECUADA

DISTRIBUCION DE PLANTA

13

El tipo de distribución elegida vendrá determinado por:

La elección del proceso.

La cantidad y variedad de bienes o servicios a elaborar.

El grado de interacción con el consumidor.

La cantidad y tipo de maquinaria.

El nivel de automatización.

El papel de los trabajadores.

La disponibilidad de espacio.

La estabilidad del sistema y los objetivos que éste persigue. (unal.edu.co, 2011).

1.7 FACTORES QUE INFLUYEN EN LA SELECCIÓN DE LA

DISTRIBUCIÓN EN PLANTA

Al realizar una buena distribución de planta, es necesario conocer la totalidad de los

factores implicados en la misma, así como sus interrelaciones.

De manera agregada, los factores que tienen influencia sobre cualquier distribución

pueden encuadrarse en ocho grupos que comentamos a continuación.

Los Materiales: Son factores fundamentales a considerar el tamaño, forma,

volumen, peso características físicas y químicas de los mismos.

La Maquinaria: Deben conocerse factores relativos tales como espacio requerido,

forma, altura y peso, cantidad y clase de operarios requeridos, riesgos para el

personal, necesidad de servicios auxiliares, etc.

La Mano De Obra: Debe considerarse la seguridad de los empleados, junto con

otros factores, tales como luminosidad, ventilación, temperatura, ruidos.

14

El Movimiento: Este no añaden ningún valor al producto, hay que intentar que

sean mínimas y que su realización se combine con otras operaciones, sin perder

la eliminación de manejos innecesarios y antieconómicos.

La Espera: La circulación de los materiales debe ser fluida a lo largo del

proceso, evitando el costo de las esperas y demoras que tienen lugar cuando la

circulación se detiene.

Los Servicios Auxiliares: Permiten y facilitan la actividad principal que se

desarrolla en una planta. Entre ellos, podemos citar los relativos al personal (vías

de acceso, protección contra incendios, primeros auxilios, supervisión,

seguridad, etc.).

El Edificio: Factor fundamental en el diseño de la distribución, pero la influencia

del mismo será determinante si éste ya existe en el momento de proyectarla.

Los Cambios: Se debe predecir las variaciones futuras para evitar cambios en los

anteriores factores y que estos lleguen a transformar una distribución en planta

eficiente en otra anticuada que reduzca beneficios potenciales. (Alfaro F, 2011)

1.8 TIPOS DE DISTRIBUCION DE PLANTA

15

Una distribución de planta eficiente facilita y reduce los costos del flujo de

materiales, personal e información entre las áreas. Para lograr estos objetivos, se

han desarrollado una variedad de diseños de configuración, entre los que se

encuentran (revistavirtualpro.com, 2011):

Distribución de planta orientada al proceso: Las distribuciones de planta orientadas

al proceso son adecuadas para operaciones intermitentes cuando los flujos de

trabajo no están normalizados para todas las unidades de producción. (Alfaro F,

2011)

Este sistema de disposición se utiliza generalmente cuando se fabrica una amplia

gama de productos que requieren la misma maquinaria y se produce un volumen

relativamente pequeño de cada producto (unal.edu.co, 2011)

Los productos se mueven de un área a otra según una secuencia de operaciones. Es

importante que la distribución sea flexible, especialmente en el transporte y el

manejo de materiales. (Alfaro F, 2011)

Ejemplos: Fábricas de hilados y tejidos, talleres de mantenimiento e industrias de

confección.

1.8.1 CARACTERÍSTICAS:

Esta distribución es común en las operaciones en las que se pretende satisfacer

necesidades diversas de clientes muy diferentes entre sí.

El tamaño de cada pedido es pequeño, y la secuencia de operaciones necesarias

para fabricarlo varía considerablemente de uno a otro.

Las máquinas en una distribución por proceso son de uso general y los trabajadores

están muy calificados para poder trabajar con ellas. (unal.edu.co, 2011)

1.8.2 VENTAJAS:

16

Menor inversión en máquinas.

La diversidad de las tareas asignadas a los trabajadores reduce a la insatisfacción y

desmotivación de la mano de obra.

Los supervisores y los inspectores adquieren pericia y eficiencia en manejo de las

maquinas.

Los costos de fabricación pueden mantenerse bajos.

Si una máquina se avería no se paralizar todo el proceso, ya que el trabajo de podrá

derivar a otra máquina. (Alfaro F, 2011)

1.8.3 DESVENTAJAS:

Falta de eficiencia.

Es frecuente que se produzcan retrocesos.

El movimiento de unos departamentos a otros puede consumir períodos grandes de

tiempo, y tienden a formarse colas.

La carga de trabajo de los operarios oscila con frecuencia.

Sistemas de control de producción mucho más complicados y falta de un control

visual. (unal.edu.co, 2011)

1.8.4 CUANDO SE RECOMIENDA:

1. Cuando la maquinaria es costosa y no puede moverse fácilmente.

2. Cuando se fabrican productos similares pero no idénticos.

3. Cuando varían notablemente los tiempos de las distintas operaciones.

4. Cuando se tiene una demanda pequeña o intermitente.

1.8.5 DISTRIBUCIÓN ORIENTADA AL PRODUCTO:

17

Es un formato en el cual el equipo o los procesos de trabajo se arreglan de acuerdo

con los pasos progresivos mediante los cuales se hace el producto. El camino para

cada parte es en efecto una línea recta. En el sector servicios las empresas de lavado

de autos son todas distribuciones por producto (Gutiérrez R, 2011).

Las máquinas se sitúan unas junto a otras a lo largo de una línea en la secuencia en

que cada una de ellas ha de ser utilizada (García J, 2007).

Ejemplos: El embotellado de gaseosas, el montaje de automóviles y el enlatado de

conservas.

a) Características:

Toda la maquinaria y equipos necesarios para fabricar determinado producto se

agrupan en una misma zona y se ordenan de acuerdo con el proceso de fabricación.

Se emplea principalmente en los casos en que exista una elevada demanda de uno ó

varios productos más o menos normalizados.

b) Ventajas:

Reducción de tiempos de fabricación, simplificación de tareas, menor cantidad de

trabajo en proceso, se reduce el manejo de materiales.

Quedan reducidos al mínimo los movimientos de materiales y semi-fabricados.

Se aprovecha mejor la superficie de la planta.

Se disminuye el material en curso de fabricación.

Es necesario poco personal, que además resulta fácil de instruir. (Alfaro F, 2011)

c) Desventajas:

18

Elevada inversión en máquinas debido a sus duplicidades en diversas líneas de

producción.

Menos flexibilidad en la ejecución del trabajo.

Menos pericia en los operarios

La inspección no es muy eficiente.

Los costos de fabricación pueden mostrar tendencia a ser más altos.

Peligro que se pare toda la línea de producción si una máquina sufre una avería.

d) Cuando se recomienda:

Cuando se fabrique una pequeña variedad de piezas o productos.

Cuando difícilmente se varía el diseño del producto.

Cuando la demanda es constate y se tiene altos volúmenes.

Cuando es fácil balancear las operaciones (unal.edu.co, 2011)

Distribución En Punto Fijo: Es típica de los proyectos en los que el producto

elaborado es demasiado frágil, voluminoso o pesado para moverse. Ejemplos: Los

barcos, los edificios o las aeronaves. (Ver Anexo: Figura 3)

1.9 BUENA DISTRIBUCION

Disminución de las distancias a recorrer por los materiales, herramientas y

trabajadores.

Circulación adecuada para el personal, equipos móviles, materiales y productos en

elaboración, etc.

Utilización efectiva del espacio disponible según la necesidad.

Seguridad del personal y disminución de accidentes.

Localización de sitios para inspección, que permitan mejorar la calidad del

producto.

19

Disminución del tiempo de fabricación.

Mejoramiento de las condiciones de trabajo.

Incremento de la productividad y disminución de los costos.

(Alfaro F, 2011)

1.10 VENTAJAS DE TENER UNA BUENA DISTRIBUCION

Disminución de las distancias a recorrer por los materiales, herramientas y

trabajadores.

Circulación adecuada para el personal, equipos móviles, materiales y productos en

elaboración, etc.

Utilización efectiva del espacio disponible según la necesidad.

Seguridad del personal y disminución de accidentes.

Localización de sitios para inspección, que permitan mejorar la calidad del

producto.

Disminución del tiempo de fabricación.

Mejoramiento de las condiciones de trabajo.

Incremento de la productividad y disminución de los costos. (Soto L, 2010)

1.11 METODOLOGIA DE LA DISTRIBUCION EN LA PLANTA

La distribución en planta supone un proceso iterativo como el de la siguiente forma:

20

a. Planear el todo y después los detalles: Se comienza determinando las necesidades

generales de cada una de las áreas en relación con las demás y se hace un

distribución general de conjunto. Una vez aprobada esta distribución general se

procederá al ordenamiento detallado de cada área.

b. Plantear primero la disposición lineal y luego la disposición práctica: En primer

lugar se realizar una distribución teórica ideal sin tener en cuenta ningún

condicionante. Después se realizan ajustes de adaptación a las limitaciones que

tenemos: espacios, costes, construcciones existentes, etc.

c. Planear el proceso y la maquinaria a partir de las necesidades de la Producción: El

diseño del producto y las especificaciones de fabricación determinan el tipo de

proceso a emplear. Hemos de determinar las cantidades o ritmo de producción de

los diversos productos antes de que podamos calcular qué procesos necesitamos.

Después de “dimensionar” estos procesos elegiremos la maquinaria adecuada.

d. Planear la distribución basándose en el proceso y la maquinaria: Antes de comenzar

con la distribución debemos conocer con detalle el proceso y la maquinaria a

emplear, así como sus condicionantes (dimensiones, pesos, necesidades de espacio

en los alrededores, etc).

e. Proyectar el edificio a partir de la distribución: La distribución se realiza sin tener

en cuenta el factor edificio. Una vez conseguida una distribución óptima le

encajaremos el edificio necesario. No deben hacerse más concesiones al factor

edificio que las estrictamente necesarias. Pero debemos tener en cuenta que el

edificio debe ser flexible, y poder albergar distintas distribuciones de maquinaria.

Hay ocasiones en que el edificio es más duradero que las distribuciones de líneas

que puede albergar.

21

f. Planear con la ayuda de una clara visualización: Los planos, gráficos, esquemas,

etc, son fundamentales para poder realizar una buena distribución.

g. Planear con la ayuda de otros: La distribución es un trabajo de cooperación, entre

los miembros del equipo, y también con los interesados (cliente, gerente,

encargados, jefe taller, etc). Es más sencillo conseguir la aceptación de un diseño

cuando se ha contado con todos los interesados en la generación del mismo.

h. Comprobación de la distribución: Todos los implicados deber revisar la distribución

y aceptarla. Después pueden seguirse definiendo otros detalles.

i. Vender la distribución: Debemos conseguir que los demás acepten nuestro plan.

(Ingenieriarural.com, 2009)

I.MATERIALES Y METODOS

22

2.1 MATERIALES

libros

internet

revistas

laptop

lapiceros

lápiz

borrador

2.3 METODOS

Lectura , análisis , síntesis, interpretación

Se trabajó en el programa Microsoft- Word, utilizando la versión APA

II. RESULTADOS Y DISCUSIONES

3.2 RESULTADOS

23

Se logró tener buen conocimiento sobre cómo llevar acabo el éxito o fracaso

de nuestra decisión con respecto a la ubicación y dimensionamiento de una

planta sobre todo entender que por más mínimo que sea el paso de tomar

una decisión influye en el éxito de una empresa.

3.3 DISCUSIONES

La ubicación de la empresa es demasiado importante como para que se

decida casualmente o solo con base a preferencias personales. Las

corporaciones importantes están conscientes de ello. En ocasiones les toma

varios años evaluar los pros y contras de una ubicación cuando quieren

reubicar o expandir sus instalaciones. En este caso invertir tanto tiempo tal

vez tal vez no sea factible, incluso no es aconsejable. Sin embargo, el

mismo enfoque científico que les sirve a las empresas grandes puede

funcionar para las pequeñas.

La ubicación es una decisión compleja en la mayoría de los casos tanto en sí

misma como por sus interrelaciones aunque es cierto que, para algunas

empresas la ubicación viene determinada por la cantidad de factores

involucrados en el análisis; para ello se da la necesidad de iniciar un estudio

de ubicación, el primer paso será la constitución de un equipo

multifuncional encargado de realizar el estudio. En dicho estudio será

necesaria gran cantidad de información, buena parte de la cual no estará

contenida o elaborada en los sistemas de información de la empresa, por lo

que será necesario acudir a otras fuentes, tales como publicaciones

especializadas, agencias gubernamentales, cámaras de comercio, entidades

financieras, consultores, agencias de transporte, etc.

III. CONCLUSIONES Y RECOMENDACIONES

24

4.1 CONCLUSIONES

Una decisión muy importante después de haber elegido el producto o el servicio

que se va vender, es donde se va localizar la planta en la que se producirá estos

bienes, la elección que hagamos de este lugar puede significar el éxito o el fracaso

de nuestra organización las decisiones de ubicación o dimensionamiento de planta

son tomadas por altas dirección antes del inicio de las operaciones donde la

empresa debe elegir un lugar donde sea más adecuado a cuanto poder y recibir el

producto.

Estas decisiones requieren de una rigurosa evaluación antes de tomar la decisión

final además se debe analizar las variables de lugar y tiempo al iniciar las

actividades e ir extendiendo la capacidad.

Elegir el lugar geográfico para elegir las operaciones de una empresa

Las opciones de localización pueden tener importancia crupcial para las empresas

que producen un profundo impacto en su cadena de valor de una empresa afectando

el proceso de relaciones con proveedores clientes, los costos de operación, los

precios, producto y servicio y la capacidad que tiene para competir en el mercado.

Al iniciar un estudio de ubicación de planta, es necesario establecer el probable

nivel normal de planta. A este nivel deben sumarse la fuente, la cantidad y el

tamaño promedio de pedido de cada una de las principales materias primas.

También deben preparase datos que muestren la cantidad de cada tipo de producto

terminado por fabricar, la probable variación del tamaño de los pedidos y la

dispersión de los clientes. Con esta información, es posible decidir la facilidad de

transporte, así como calcular los costos estimados del mismo.

4.2 RECOMENDACIONES

25

En la realización de una distribución en planta no se deben seguir pasos

improvisados, por el contrario, se debe contar con modelos y técnicas adecuados,

como el método de planeación sistemática de la distribución; para lograr una eficaz

y eficiente organización década uno de los factores que intervienen en ella y de

esta manera optimizar tanto herramientas, como espacio y dinero.

Deben tenerse en cuenta que la economía de escala indican que cuanto mayor es la

capacidad de una instalación, se tiene una mayor tendencia a bajar el precio de

venta unitario por el volumen producido.

La responsabilidad de una buena distribución no es solo del ingeniero o diseñador

encargado, sino de toda la empresa en su conjunto. Desde el desarrollo del

diagrama general de conjunto hasta la elaboración delos planos detallados de

distribución, el compromiso y la participación delos miembros de la empresa se

hace necesaria e imprescindible para llegar a los resultados óptimos esperados.

La mejor forma de conseguir el apoyo y participación de todos los trabajadores dela

empresa, es hacerlos sentir parte del proyecto. Se debe pedir la opinión e ideas de

quienes quieran aportar algo a la nueva distribución.

IV.REFERENCIAS BIBLIOGRAFICAS

26

MENGUZZATO M, RENAU J(1995).La dirección estratégica de la empresa:

Barcelona-Editorial: Pastores

DOMÍNGUEZ CARLOS R. (2004).Distribución de espacios en plantas industriales

usando búsqueda tabú. Medellín. España-Editorial: Ballet

GUTIERREZ, RENE. GUTIERREZ, OMAR. CASTRO, ANTONIO. (2005). Plan

de estudios de operaciones II. Mexico-Universidad Nacional Autónoma De

México. Facultad de contaduría y administración.

FERNÁNDEZ, BENITO P. (2007). Desarrollo de una herramienta informática

basada en el algoritmo Corelap para la optimización de distribuciones en planta.

Inglaterra-editorial: Morgan

PÉREZ, PABLO N. (2008).Metodologías para la resolución de problemas de

distribución en planta. México-Universidad de Matanzas

GARCIA, ARBEY K. (2008). Distribución de espacios y mejoramiento de métodos

de trabajo. Barcelona-editorial: Ariel.

PALOMINOS, PEDRO M. (2007). Distribución física de planta. Barcelona-

Editorial: Morgan

SOTO, LAURO L. (2010). Definición De Distribución De Planta. México-

Editorial: Ensenada BC.

ALFARO, FRANCIS J. ( 2009). Estudio del trabajo I, Distribución de planta.

Rusia-Editorial: grupo Editorial Bruces.

MIRANDA, LEONARDO F. (2012). Errores corrientes en la distribución de

plantas. España –Editorial: Córdoba.

ANEXOS

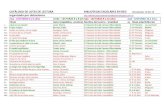

1.1 ANEXTO 1:

29

Figura 2. Esquema de distribución por producto

Figura 2. Esquema de distribución los sistemas de fabricacion flexible

31

1.2 ANEXO 2:

1.2.1 INFORMACION COMPLEMETRARIA

Parámetros para la elección de una adecuada distribución de planta: Las

decisiones de distribución en planta pueden afectar significativamente la eficiencia

con que los operarios desempeñan sus tareas, la velocidad a la que se pueden

elaborar los productos, la dificultad de automatizar el sistema, y la capacidad de

respuesta del sistema productivo ante los cambios en el diseño de los productos, en

la gama de productos elaborada o en el volumen de la demanda. (unal.edu.co,

2011)

Naturaleza de los problemas de distribución en planta: Los problemas que se

pueden tener al realizar una distribución en planta son cuatro, estos son:

Proyecto de una planta totalmente nueva. Aquí se trata de ordenar todos los

medios de producción e instalación para que trabajen como conjunto integrado.

32

Expansión o traslado de una planta ya existente. En este caso los edificios ya

están allí, limitando la acción del ingeniero de distribución.

Reordenación de una planta ya existente. La forma y particularidad del edificio

limitan la acción del ingeniero.

Ajustes en distribuciones ya existentes. Se presenta principalmente, cuando

varían las condiciones de operación. (Palomino P; 2006)

1.2.2 LAS CADENAS DE MONTAJE DE VARIOS MODELOS:

Equilibrado de la Cadena: Los elementos de trabajo varían de un producto a otro,

por lo tanto, al equilibrar la cadena debe tenerse en cuenta esta circunstancia. Se

deben diseñar las estaciones de trabajo teniendo en cuenta los elementos de los

distintos productos.

Mano de Obra Flexible: Los empleados desempeñan tareas distintas en la

elaboración de diversos productos, y sus trabajos son bastante flexibles como para

que se puedan permitir servir de apoyo a sus compañeros en caso de necesidad.

Cadena en Forma de “U”: Para compensar los requerimientos de trabajo de los

distintos productos es necesario disponer de mano de obra flexible, y además,

organizar la cadena de modo que los operarios puedan ayudarse unos a otros. Esta

meta la facilita la forma de “U”.

Secuencia de Modelos: Al elaborarse distintos tipos de productos, surge un

problema adicional, que es decidir la secuencia en la que recorrerán la cadena. La

lógica lleva a pensar que deben alternarse distintos tipos de modelos, para asegurar

la fluidez de los productos a lo largo de la cadena. (unal.edu.co, 2011)

33

1.3 ANEXO 3

1.3.1 ERRORES CORRIENTES EN LA DISTRIBUCIÓN DE PLANTAS

Sería utópico presumir que pueden obviarse todos los errores en la distribución,

pero también es cierto que gran parte de ellos pueden prevenirse, si se meditan

suficientemente los problemas de la distribución, mientras ésta se halla todavía en

fase de planificación, sobre el papel. Si se dispone de amplio espacio y puede

planearse en él una distribución sin dificultades, la postura que probablemente se

tomará es de gran comodidad. Una descripción más notable de los errores q se

pueden presentar en la distribución de plantas son las siguientes:

Situación De Las Maquinas: Hay cierto número de factores de colocación con los

que se consigue la máxima utilidad de las máquinas y un mínimo de interferencias

y de resultados objetables; el reconocimiento de dichos factores conducirá a un

mejor planeamiento de la fábrica.

Comodidad De Los Obreros: Lo ideal es colocar la máquina de modo que el

obrero dé la espalda a las ventanas para q no le entre luminosidad. El calor y los

34

ruidos son factores que afectan seriamente la comodidad del obrero, pero con el

simple cambio de la disposición de las máquinas dentro de la sección sólo pueden

conseguirse escasas mejoras. Las corrientes de aire intensas son muy molestas para

la mayoría del personal y deben evitarse mediante la acertada colocación de

ventiladores, extractores e impulsores.

Alimentación Y Evacuación De Materiales: Los materiales y piezas deben

llevarse a las máquinas y retirarse de las mismas; la posición de éstas con respecto a

los pasillos o equipo de manejo de materiales afectará a la duración de aquellas

operaciones y a la comodidad con que se efectúan.

Pasillos: Los pasillos puede determinarse en relación con la clase y volúmenes de

materiales y tráfico de personal que ha de circular por ellos. Los dos errores más

corrientes en la disposición de pasillos son probablemente el exceso de anchura y a

exageración en número de curvas y obstáculos en su distribución.

Almacenamiento: Los errores observados en los almacenamientos son la falta de

espacio suficiente y la colocación de las zonas de almacenamiento temporal

demasiado lejos los puntos en que se utilizan los materiales.

Servicios: El planeamiento previo de estos servicios (manejo de materiales,

servicio de limpieza, servicio administrativo, protección contra el fuego, servicios

de reparación y mantenimiento, aparatos y equipo de protección), antes de la

construcción de un nuevo edificio o de la redistribución de un edificio existente

será de gran utilidad para evitar los graves errores que cometen en su ordenación.

Otras consideraciones donde se puedan producir errores en la distribución de

plantas son:

Comparación entre las distribuciones por proceso y por producto

Consideraciones Sobre Seguridad.

Consideraciones Sobre El Personal.

![UBICACION Y DIMENSIONAMIENTO PIMO DE TRANSFORMADORES … · partes: ubicación de transformadores de distribución y localización de nuevos tramos de red secundaria [1]. Debido a](https://static.fdocuments.ec/doc/165x107/5ead7c89dab5c772b077b930/ubicacion-y-dimensionamiento-pimo-de-transformadores-partes-ubicacin-de-transformadores.jpg)