Trabajo de La Planta Produccion de Jugo de Concentrado de Naranaja.docx COMPLETO

-

Upload

naydi-vazquez-ruiz -

Category

Documents

-

view

65 -

download

1

Transcript of Trabajo de La Planta Produccion de Jugo de Concentrado de Naranaja.docx COMPLETO

UNIVERSIDAD POLIETCNICA DEL CENTRO

Carrera: Ingeniera en Biotecnologa

Materia: Introduccin al diseo e ingeniera

Profesor: Eduardo. E Daz Bustamante

Trabajo: Planta de elaboracin de concentrado de jugo de naranja.

Integrantes del equipo:Naydi Vzquez Ruiz Matricula: 000117Isabel Cristina Lpez Lara

Fecha de entrega: 26 de agosto 2011.Planta de elaboracin de concentrado de jugo de naranja.

Descripcin del proyecto: Es una planta donde se obtiene concentrado de jugo de naranja, en el que se llevaran a cabo varios procesos para la obtencin de este producto. A continuacin daremos una breve descripcin de los procesos para la produccinDescripcin del proceso productivo.

1. Recepcin y almacenamiento de materia primaLa naranja es transportada a granel (su consistencia lo permite) para evitar maltratarlas, ya que puede causar perdida de materia prima. Hay que evitar golpear las naranjas ya que fcilmente se estropearan por la zona del golpe si estuviesen almacenadas algunos das. El almacenamiento de la naranja debe hacerse en un lugar fresco, de humedad media de forma que no gravite mucho peso sobre el fruto. El almacenamiento no debe prolongarse ms de 15 das en condiciones normales.El jugo, es la parte lquida de la fruta que se obtiene por la aplicacin de presin sobre sta. Los jugos se elaboran a partir de frutas ctricas, como la naranja. El jugo de naranja es el que se ms se elabora en el mundo y su valor nutritivo radica en su alto contenido de vitamina C.Materia prima e ingredienteNaranjas maduras, de variedades dulces y con abundante jugoInstalaciones y equipos Instalaciones El local debe cumplir con los requisitos de diseo higinico que exige las autoridades de salud para el procesamiento de alimentos. Debe ser lo suficientemente grande para albergar las siguientes reas: recepcin de la fruta, sala de proceso, seccin de empaque, bodega, laboratorio, oficina, servicios sanitarios y vestidor. La construccin debe ser en bloc repellado con acabado sanitario en las uniones del piso y pared para facilitar la limpieza. Los pisos deben ser de concreto recubiertos de losetas o resina plstica, con desnivel para el desage. Los techos de estructura metlica, con zinc y cielorraso. Las puertas de metal o vidrio y ventanales de vidrio. Se recomienda el uso de cedazo en puertas y ventanas. Equipo Balanza Extractor de jugos Selladora Termmetro Estufa (fuente de calor) Ollas Utensilios: cuchillos, paletas, colador, embudo Botellas de plstico o vidrio2.-Transporte al rea de lavado.- El producto se transporta por medio de cajas de campo al rea de lavado.

3. Inspeccin.- Las cajas con naranjas se vacan en una banda transportadora donde se realiza una seleccin para eliminar aquellos frutos que no renan las debidas condiciones, bien sea por dao, alteracin o descomposicin.4. Lavado.- Las naranjas se someten a una ducha de agua a presin, con este lavado se trata de eliminar el polvo y dems micro-organismos procedentes de la tierra o campo, para que el lavado sea mejor se le puede agregar al agua fungicidas, cloros o leja comercial.

5. Corte.- Lavados los frutos se procede a su cortado en dos mitades, para poder agotar o aprovechar mejor el zumo es conveniente cortar las naranjas por el ecuador. El corte lo realizan manualmente los trabajadores usando cuchillos o guillotinas. Las medias naranjas se vierten en bandejas de plstico o cubetas.

6. Transporte al rea de exprimido.- Se transportan las bandejas o cubetas a la mquina exprimidora.

7. Exprimido.- Debido a la poca produccin de una micro/empresa lo ms conveniente es la utilizacin de una exprimidora manual de zumos, que consta de una caja metlica de acero inoxidable, que est dispuesta en posicin inclinada para su fcil vaciado. Dentro de la caja metlica estn situadas unas pias giratorias (normalmente cinco) de diferentes dimetros, que son donde se exprimirn las naranjas. El jugo carga en cubetas.

8. Transporte al rea de tamizado.- Se transporta a la mquina tamizadora, este transporte se realiza manualmente por los trabajadores.

9. Tamizado.- El zumo obtenido generalmente lleva pulpa y semilla por lo que es necesario tamizarlo. En esta operacin el zumo se introduce por la tolva de alimentacin de la mquina tamizadora donde un tornillo helicoidal lo arrastra hacia la tela metlica que es la que impide el paso de la pulpa y huesos, los que son expulsados por la parte posterior de la mquina. El zumo se deposita en tinas o cubetas por medio de la tolva de salida de zumo de la mquina tamizadora.

10. Inspeccin de contenidos y control de calidad.- En este punto se procede a determinar el contenido en azcar, cido ctrico, vitamina C, pulpa y sabor o aceites esenciales residuales.

11. Envasado.- en el rea de envasado se procede a colocar el jugo en los recipientes de acero inoxidable con capacidad de 200 Lts. Cada uno para su transportacin hacia la industria del comprador.

Justificacin

Este proyecto se realizara por que se busca suplir las necesidades de aprovechar las naranjas, que debido al exceso de produccin y de desperdicio, que existen en las comunidades que producen la naranja.

Capacidad de la planta

La capacidad de la planta es de 20,000 galones al mes, que son 76,000 litros al mes2,600 litros al da (24 horas), y en una jornada de 8 horas al da se producen 870 litro.

20,000 galones al mes1 gal = 3.79 Lts20,000galones = 76,000 Lts al mes

76,000 litros al mes = 30 das X /1 da =2,600 litros al da.

Si el da tiene 24 horas, sabiendo que las horas de trabajo es de ocho horas diarias entonces sacamos los siguientes resultados 2,600 Lts al da 1 da = 24 horas

2, 600 Litros 24 horas del da X / 108 Lts = 1 hora

Si en una hora se preparan 108 litros, cuantos se producen en 8 horas?R= 106 X 8 horas = 870 Lts. En 8 horas.

Diagrama de bloques del proceso

Explicacin del diagrama de bloques.El proceso que se explica a continuacin es para la elaboracin de jugo de naranja, envasado en botellas plsticas y sin adicin de preservantes. Recepcin: consiste en cuantificar la materia prima que entra al proceso, es necesario usar balanzas limpias y calibradas. Seleccin: se selecciona fruta madura con la relacin Brix/acidez adecuada. Se desecha la fruta verde, la excesivamente madura o que presente golpes y podredumbres. Lavado: se hace para eliminar bacterias superficiales, residuos de insecticidas y suciedad adherida a la fruta. Se debe utilizar agua clorada. Extraccin del jugo: esta operacin se puede hacer con una mquina industrial que recibe las naranjas enteras y realiza la extraccin y filtracin del jugo de una vez. Tambin se puede utilizar un extractor domstico (elctrico) o uno manual. Filtrado: el jugo se pasa por un colador de malla fina para separar las semillas y otros slidos en suspensin. Pasteurizado: el jugo recibe un tratamiento trmico de 65 C durante 30 minutos (pasteurizacin). Una vez transcurrido el tiempo, la operacin se completa con el enfriamiento rpido del producto hasta una temperatura de 5 C, a fin de producir un choque trmico que inhibe el crecimiento de los microorganismos que pudieran haber sobrevivido al calor. Envasado: el jugo se llena en envases de plstico, los cuales deben haber sido lavados, enjuagados con agua clorada y etiquetados. Al llenarlos se deja un espacio vaco, llamado espacio de cabeza, que equivale al 10% del tamao interno del envase. Sellado: la colocacin de la tapa puede hacerse manual o mecnicamente, dependiendo del envase y el equipo con que se cuente. Embalaje y almacenado: despus de sellado, se procede a colocarle la etiquetilla con la fecha de vencimiento y por ltimo se acomodan los envases en canastas plsticas para su almacenamiento en refrigeracin.

Control de calidad En la materia prima Controlar que las frutas a procesar, sean frescas y estn sanas, es decir sin magulladuras, defectos o demasiado verdes.En el proceso Las operaciones de extraccin, filtrado, pasteurizacin y envasado deben realizarse en forma rpida porque el jugo de naranja se oxida fcilmente y se altera el sabor. En el proceso se deben controlar la temperatura y tiempo de pasteurizacin, as como la temperatura de enfriamiento. En el producto final Verificar la relacin Brix/acidez, as como el color y sabor del jugo.El producto en almacenamiento El jugo envasado en botellas de plstico y sin adicin de preservantes tiene una vida til en refrigeracin de 7 a 10 das. Cuando el jugo se deteriora se vuelve ms cido y el sabor es desagradable.

Diagrama de flujo del proceso

Procesado previo al lavadoLa recoleccin comienza cuando la fruta alcanza un grado de maduracin definido. Los criterios de madurez se basan normalmente en la relacin grados Brix/acidez, en el color, contenidos en aceites.Al inicio de la temporada, las naranjas suelen destinarse a la elaboracin de zumos simples, y cuando el contenido de slidos solubles (azcares) es alrededor del 12% (12 Brix) se comienza la elaboracin de concentrados.Las frutas pueden recolectarse a mano o, cada vez ms, mecnicamente y se transportan a la planta procesadora. El uso cada vez ms generalizado de la recoleccin mecnica, conlleva mayores problemas con los materiales extraos, tales como hojas, pequeas ramas y tierra. Con el objeto de evitar la costosa eliminacin manual de estos materiales, se recurre a pasar la fruta a travs de un eliminador de basura. En este equipo, las naranjas pasan en fila india a travs de un sistema de cinturones y rodillos flexibles, los cuales dejan caer los materiales extraos y retiran la mayora de los tallos que todava estaban unidos a los frutos.A continuacin, las naranjas se elevan hasta una tolva de alimentacin que est situada justo a la entrada de la zona de procesado principal y que acta como una reserva para garantizar un suministro constante de fruta. Sin embargo, antes de llegar a los extractores la fruta se lava y se somete a una seleccin.

LavadoLa mquina de lavado de frutas est especialmente diseada para sumergir en ella y lavar a la vez los frutos antes de la extraccin de zumo.La primera parte de la unidad lava el fruto y consiste simplemente en una especie de baera con agua. El fruto cae dentro de ella y posteriormente es impulsado a travs de toda su longitud mediante chorros de agua que reblandecen y finalmente eliminan las partculas de suciedad que se encontraban adheridas a su corteza. Normalmente a esta agua se le aaden detergentes con objeto de conseguir un lavado ms rpido y potente.La segunda parte de la mquina consiste en un rodillo inclinado que eleva el fruto y lo saca fuera de la baera antes citada. En este elevador el fruto es enjuagado con agua limpia gracias a una serie de boquillas por donde salen chorros de agua.Esta unidad de lavado va provista de una bomba centrfuga que recicla en agua forzndola a pasar a travs de un tamiz autolimpiable, con lo cual vuelve a estar lista para ser usada nuevamente.

CepilladoInmediatamente despus del lavado, viene la unidad de cepillado. En esta unidad se limpia la superficie del fruto de las partculas de suciedad y productos qumicos que an queden adheridos.La mquina consta de un juego de cepillos cilndricos colocados en ngulo recto respecto a la direccin que el fruto sigue a la entrada de la mquina. Todos estos cepillos giran en la misma direccin a una velocidad moderada. El fruto pasa de cepillo a cepillo por su rotacin y por la accin de empuje de los frutos que se siguen. El agua clara para el enjuague de la corteza es suministrada por una serie de boquillas.Seleccin e inspeccinLa mquina consta de una mesa con rodillos transportadores para la fruta que al girar expone las diferentes fuentes del fruto a la vista de los inspectores encargados de la seleccin. Una cinta transportadora toma los frutos seleccionados para conducirlos a la siguiente etapa.RaspadoEn esta unidad la fruta sufre un raspado en la corteza superior. Esta mquina da cientos de pequeos cortes en la cscara, lo que provoca que los sacos de aceite del flavedo se rompan.

Extraccin de aceitesEl serrn y el aceite obtenidos en el raspado se arrastran por lavado, produciendo una emulsin de dichos aceites en el agua que pasan a un tamiz autolimpiable, de donde los slidos suspendidos (partculas de piel, impurezas, etc.) son eliminados.Dicha mezcla o emulsin se enva a una instalacin de separacin centrfuga en dos etapas, para recuperacin de dichos aceites esenciales que normalmente tienen alto valor en el mercado.La emulsin que va a la primera etapa de separacin contiene un bajo porcentaje de aceite (alrededor del0,2%). En esta etapa se elimina la mayor parte de las impurezas y pulpa an presentes, as como la mayor parte del agua, consiguiendo as descargar una emulsin enriquecida en aceites esenciales que pasa a la segunda etapa.En la segunda etapa se trabaja con una emulsin enriquecida de aceite que es finalmente purificada, obteniendo un producto libre de humedad e impurezas. La separacin tiene lugar en una centrfuga de retencin de lodos, que quiere decir que stos se acumulan en el espacio anular interior del rotor y hay que parar la mquina para eliminarlos manualmente.

Esquema general del sistema de obtencin de aceite esencial

Extraccin del zumoLa extraccin se debe hacer de una manera rpida para evitar daos irreparables a su calidad. Por otra parte, la mquina debe estar preparada para extraer el zumo de frutos que pueden variar en tamao y forma. La extraccin rpida evitar que pasen al zumo elementos que producen amargor y que se encuentran en las semillas, membranas, etctera. Las fases de extraccin son:Con este sistema de extraccin se separan cuatro partes: Zumo propiamente dicho. Pulpa. Semillas, membranas, etctera. Cortezas.De este modo, tanto el zumo como la pulpa, quedan libres de sustancias amargas que podran perjudicar a su calidad. Segn modelos, estos extractores tienen capacidades variables de 2 a 7 Ton. de frutos ctricos por hora.ClarificacinEl zumo obtenido en los extractores requiere un procesado adicional para eliminar la turbidez, o bien, para obtener un zumo limpio y libre de pulpa, corteza blanca, piel y semillas. A esta operacin se la conoce como clarificacin o acabado.Los clarificadores separan el zumo mediante la accin de un rotor que gira en una criba cilndrica. El dimetro del cilindro es normalmente del orden de 35 cm y el de los orificios de la criba de 0,020,03 cm. El zumo sale por los orificios, mientras que el rotor empuja a la pulpa hacia el extremo de descarga del cilindro, en donde se aplica una contrapresin por medio de una vlvula mecnica o neumtica. Dicha contrapresin no debe ser muy elevada, ya que causa la aparicin de sabores desagradables y una baja calidad general de los zumos simples.Lavado de la pulpaLa pulpa en su conjunto puede utilizarse como subproducto. No obstante, en muchas plantas extractoras se recupera el zumo de la pulpa mediante lixiviacin con agua. El mtodo consiste en mezclar la pulpa con agua y pasarla por varios clarificadores que trabajan a muy baja presin para evitar una mayor desintegracin de la pulpa y su consiguiente paso al agua. El lavado de la pulpa contiene un 56 % de slidos solubles y presenta un alto contenido en pectina. El zumo procedente de la pulpa se suele mezclar con el zumo antes de proceder a la concentracin.Reduccin del amargor y de la acidezEl amargor es un problema en las naranjas Navel. La limonina es el principal agente causante del amargor.Entre los mtodos para atenuarlo, destaca el uso de enzimas bacterianos inmovilizados. Dichos enzimas se obtienen a partir de diversas especies de Arthrobacter y Acinetobacter. Los resultados ms satisfactorios se han obtenido utilizando la enzima limonoato deshidrogenasa. Para disminuir la acidez, se ha desarrollado un procedimiento comercial que aplica una resina de intercambio aninico dbil que retiene principalmente al cido ctrico. Reduccin del contenido en pectinaEl principal problema de los zumos concentrados proviene de la excesiva viscosidad provocada por su alto contenido en pectina. Para reducir el contenido de pectina, se utiliza el tratamiento con enzimas pectinolticos (poligalacturonasas). Los enzimas se aaden al zumo incubando a unos 60 C durante 2 4 horas. Durante este perodo, las cadenas de poligalacturnico se rompen para rendir productos de ms bajo y conseguir una menor viscosidad. DesaireacinEn la mayora de las instalaciones se coloca una unidad desaireadora deseada. La des aireacin debe llevarse a cabo ms baja posible para evitar los malos aromas. La desaireacin se efecta en una cmara de vaco normal equipada con un condensador en su parte superior para retencin de aromas. En la figura siguiente se presenta el principio de funcionamiento de un desaireador al vaco.

El zumo es bombeado al depsito, donde entra de forma tangencial (F). Este depsito est sometido a la accin del vaco mediante la bomba correspondiente. El vaco creado es suficiente para hacer hervir el17 producto entrante. Los vapores y gases ascienden en el desaireador donde se encuentra un condensador (C) refrigerado por agua (B), de forma que reproduce una separacin de fases: Vapores condensados (D) que caen y se renen con el zumo desaireador, saliendo por (G). Gases inconfesables que son extrados por (A) del aparato.La eliminacin del aire presente en el zumo redunda en una mejor calidad del mismo, ya que se evitan prdidas de vitamina C y el consiguiente pardea miento. De todas formas, si todos los equipos de la lnea se eligen correctamente, especialmente agitadores y bombas, la incorporacin de aire ser mnima, llegando incluso a no ser necesario el uso de un des aireador.PasterizacinCon objeto de ahorrar energa, el pasteurizador de placas lleva una seccin llamada regenerativa en el que el zumo entrante es precalentado por el producto que sale ya pasteurizado. Una seccin e enfriamiento puede ser tambin incorporada con objeto de obtener un zumo a temperaturas inferiores a 20 C.ConcentracinLa concentracin es una etapa muy importante y que influye enormemente sobre la calidad final del producto obtenido. Tiene que efectuarse a temperaturas bajas (no ms de 50 C) y en breves segundos. Esto es esencial dad la alta sensibilidad al calor de los zumos de naranja. Prdidas de componentes tan importantes como las vitaminas y daos a los aromas pueden tener lugar cuando se trabaja a temperaturas altas durante periodos largos de tiempo.El modo de concentracin puede ser por osmosis inversa o por evaporadores. Evaporador de placasTiene la ventaja de requerir menos espacio que la mayora de los otros tipos de evaporadores y que sus superficies son fcilmente accesibles para su limpieza. Consta de mltiples placas especialmente diseadas, estas estn comprimidas unas contra otras en una prensa de soporte, dispuesta de manera que el vapor se aplica por un lado de cada placa mientras que el producto a evaporar contacta con la otra. La disposicin permite un ascenso ascendente a medida que el producto pasa por la planta. El propio diseo se presta admirablemente a la operacin de efectos mltiples y, debido a su rpida evaporacin y bajo tiempo de retencin del producto, pueden obtenerse concentrados de alta densidad y buena calidad. Separacin de aromasLos componentes voltiles del aroma (la esencia) se separan del zumo durante la concentracin. Los equipos para la recuperacin del aroma tienen tres componentes principales: una columna de rectificacin, un colector de aromas y un enfriador de aromas. El vapor portador del aroma se extrae en la primera etapa de la evaporacin, que trabaja a unos 45 C. Dicho vapor se pasa a travs de un condensador parcial. El vapor enriquecido en componentes del aroma se enva a una columna de rectificacin, donde se utiliza un gas inerte para obtener los componentes del aroma. Los componentes del aroma se enfran hasta casi el punto de congelacin en el enfriador de aromas. Al condensar, los componentes del aroma se separan en dos fases, una acuosa y otra lipdica, que se separan mediante decantadoras centrfugas, se clasifican y se almacenan. La clasificacin de las esencias se lleva a cabo mediante un anlisis sensorial combinando catadores expertos y un panel de catadores.EnfriamientoEl concentrado es enfriado hasta alcanzar 1 C en oro intercambiador de placas para pasar de ah al almacenamiento o directamente a mquinas de llenado.

Almacenamiento y congelacin.Tras el enfriamiento, el concentrado se bombea hacia las cisternas de mezcla, donde se produce la incorporacin de los concentrados de aromas. Despus se bombea a travs de enfriadores hacia los tanques de almacenamiento. Los concentrados se suelen almacenar en barriles de unos 200 litros o en conteiner envasados aspticamente, con una capacidad de 200 a 1000 litros por unidad. Para prevenir el pardeamiento no enzimtico, es necesario almacenar el zumo a una temperatura menor de 7 C, por lo que normalmente los concentrados se almacenan en tanques a temperaturas de 8 hasta 10 C. Congelador de contacto de cintaEn un armazn de acero se montan dos transportadores, uno sobre el otro. El transportador inferior est fabricado de cinta de acero ondulada y el superior de cinta de acero lisa. Ambas cintas discurren muy prximas (distancia aproximada de 23 mm) y atraviesan toda la zona de congelacin paralelas y con producto entre ellas. En la zona de congelacin se pulveriza sobre la superficie interna de las dos cintas una solucin de glicol a 35 C. El glicol se enfra en evaporadores de carcasa y tubos situados bajo el congelador o en la sala de mquinas. Se le hace circular repetidamente con dos potentes bombas. El producto es llevado desde la lnea de procesado hasta el tanque situado sobre el punto de abastecimiento. El transportador superior se desva un poquito hacia delante con respecto al inferior y un mecanismo especial esparcidor bombea el producto sobre la superficie libre de la cinta ondulada. La cinta inferir que recibi el producto entra en contacto con la cinta superior, la cual iguala la capa de producto; a continuacin, ambas cintas con el producto encerrado entre ellas atraviesan la zona de congelacin. El grosor de la capa de producto (en trminos estrictos "barras") es de unos 8 mm, lo que hace que en unas condiciones de transmisin de calor tan extremadamente buenas el tiempo de congelacin sea slo de unos 3 minutos. En la figura siguiente se describe la constitucin del tramo de salida.El tambor motriz de la cinta superior est un poquito adelantado con respecto al tambor del transportador inferior. Las barras de producto se separan de la cinta ondulada y prosiguen en horizontal en unin de la cinta superior. Cuando la cinta lisa gira en torno a su tambor, las barras caen y son cortadas en grnulos por una sierra de multidisco. Los grnulos se envasan y almacenan en grandes recipientes(800 kg), y, una vez transcurrida la temporada, se distribuyen en bolsas de PE o cajas de cartn al por menor como productos IQF corrientes. Las caractersticas del congelador son:

Capacidad congeladora: 1.000 kg/hDimensiones de los grnulos: (25 40) x 20 x 8 mmVolumen medio de los grnulos: 35 cm3Tiempo de congelacin: 3 5 min.Refrigerante: NH3 o frenTemperatura de evaporacin: 40 C

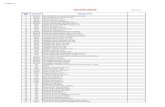

LAY OUT (DISTRIBUCION DE PLANTA)

BALANCE DE MATERIA Y ENERGA

BALANCE DE MATERIA

La planta tiene un rendimiento mximo de 2000 kg de naranja con un 15 % de slidos y se obtiene un jugo con 12 % de solidos (1) y cascaras con 17.55 % de slido. El lquido de cascara contiene 12 % de solidos que por evaporacin da una mezcla ctricas de 72 Brix.La pulpa (4 y 5) con 25 % de solidos se deshidrata para dar 30.81 Kg de pulpa ctrica final, que contiene un10 % de humedad.Entonces tomando como base de clculo que entra al proceso 2000Kg/h tenemos: 1. Jugo2000 Kg con 15 % de slidos.Solidos= 2000 Kg X 15 %/ 100%= 300 Kg de solidosLa cantidad de jugo en el proceso obtenida es de 913.5 Kg913.5 Kg X 100% / 2000 Kg = 45.67 %

2. Melaza Se obtienen 106.5 Kg106.5 Kg X 100% / 2000 kg = 5.3 %

BALANCE DE ENERGA

La energa consumida por la maquinaria en el proceso es obtenida por, la potencia de los motores de la agitacin de la marmita, despulpadora, empacadora al vaco y cuarto frio (difusor y ventilador) un total de 20 Hp (14.918 KW). Que se distribuyen as: 15 Hp pertenecen al motor del cuarto frio y los otros cinco a las otras mquinas (segn parmetros tcnicos de los equipos anteriormente descritos).La planta utilizara 14.918 KW/h y

14.918 KW X 8h= 119.344/ da Utilizada diariamente trabajando 8 horas, Como los cuartos fros trabajan 24 horas utilizan 35.803 KW/ao

El costo de KW es $219.016Entonces:119.344 + 35.803 = 155.137 KW/ao

155.137Kw X $219.016= $ 33977.485 anuales

ESTRUCTURA DEL COSTO

Precio kilo de naranja valencia calidad extra %700. Dato CORABASTOS

La planta trabaja 5 das a la semana, o sea 40 horas a la semana, 160 horas al mes, la planta tiene una capacidad de procesamiento de 2000 Kg/h, es decir, 16.000Kg al da. 80.000Kg a la semana, 320.000 Kg al mes.

De 2000Kg de naranja se obtiene 913.5KgDensidad del jugo de naranja a 20C=1,05g/L=870LEntonces de 2000 Kg de naranja, obtenemos 870 litros por hora913.5Kg X 100% / 2000Kg=45.6%Entonces:1 Kg X 913.5Kg/2000Kg=0.456kg45.6% X $700/100%=$319.2

INSUMOS Y SUMINISTROS

MATERIA PRIMAPara empezar a trabajar la planta vamos a procesar 1,650lb/hora de naranja es decir 825kg x 100%/2000kg=41.25% de su capacidad total de produccin segn datos hallados en las tablas de grados brix, el jugo con 15brix pesa 8.83lbs/galn equivalente a 1.05kg/litro entonces la capacidad de produccin es:

Lb fruta procesadaLb jugo producidasGalones de jugoLitros de jugo

Por hora1.65049556108

Por 8 horas 13,2003,960448870

Por 5 das66,00019,8002,2428.487

Por mes238,80085,1409,64276,00

En este caso la contribucin de la materia prima al costo del producto final sera:238,800Lbs X %350=99330,000 / 85,140lbs= $1,116.6/ lb.

MANO DE OBRA

Hay directa e indirecta, la directa como su nombre lo indica esta es la que se involucra directamente en el proceso. La indirecta es aquel personal de planta necesario en la operacin pero no participa directamente en el proceso por ejemplo personal de limpieza, vigilancia, administracin, mantenimiento, etc.

CATEGORIAPERSONALCOSTO MENSUAL

ADMINISTRACION4$3200.000

CAMPO21000.000

MANTENIMIENTO31500.000

BODEGA21000.000

PROCESO157500.000

CONTROL DE CALIDAD1500,000

VIGILANCIA21000,000

TOTAL2915700,000

En este caso la contribucin de la mano de obra al costo del producto final ser 15700.000/85,140 lb jugo mensual=$184.4/L

ENERGA

Segn los datos obtenidos en el balance de energa tenemos que la planta tiene un costo anual de $33977.485 anuales o sea $ 2831,457 mensual.Entonces$2831,457/85,140 lb= $33.2/L

MANTENIMIENTO

Aqu se incluyen los gastos por repuestos y otros los conceptos adicionales para el funcionamiento de la planta. $700,000

$700,000/85,140lbs=$8.227/lb

EMPAQUE

Debemos considerar que el empaque primario de este jugo son cubetas plsticas de 5 galones a un precio de $ 18.000 cada una. El empaque secundario como bolsas plsticas, etiquetas y dems envases deben agregarse en este rengln pero para efectos reales de este trabajo solo consideraremos las cubetas.

9,642 galones de jugo/mes/5 galones /cubeta=1,928 cubetas al mes X $18,000=$34704.000/85,140lbs=$407 / lb

DETERMINACIN DEL PRECIO

ITEM$/lb JUGO%

MATERIA PRIMA$1,116.6/lb63.8

MANO DE OBRA$184.4/lb10.5

ENERGIA$33.3/lb1.8

MANTENIMIENTO$8.227/lb0.4

EMPAQUE$407/lb23.2

SUBTOTAL$1,749.4100

10% IMPREVISTOS$175

25% MARGEN$437.3

PRECIO VENTA2361.7/lb

CONCLUSIONES

A travs del desarrollo del trabajo se pudo conocer y entender el funcionamiento de una planta procesadora de jugo de naranja.

Se pudo conocer y establecer los balances de materia y energa para el proceso con un trabajo de 45 % de rendimiento de la planta, lo cual es importante conocer para saber la capacidad que tiene la planta para procesar concentrado de jugo de naranja en un tiempo determinado.

Se pudieron establecer los costos de funcionamiento, servicios, mano de obra, materia prima, operacin de mquinas, mantenimiento, empaque y otros, de esta forma se pudo determinar el costo de venta del jugo de naranja.

Este trabajo fue de mucha importancia, ya que se logr conocer y saber cmo opera una planta procesadora de extracto de jugo de naranja, ya que es un producto que es consumible por nosotros y es de mucha importancia conocer el proceso de elaboracin.

BIBLIOGRAFA

FONSECA, V. UNAD. Modulo balance de materia y energa. 2007.

RESTREPO, F y otros. Qumica Orgnica Bsica. Editorial Bedout S.A

VALIENTE, A. Problemas de Balance de Materia y Energa. Limusa Noriega Editores. 2da edicin. Mxico. 2006

1