Tesis Definitiva Consejo - Copia

-

Upload

erick-ledezma -

Category

Documents

-

view

249 -

download

2

description

Transcript of Tesis Definitiva Consejo - Copia

UNIVERSIDAD DE ORIENTE

NÚCLEO DE BOLÍVAR

ESCUELA DE CIENCIA DE LA TIERRA

DEPARTAMENTO DE INGENIERÍA CIVIL

ANÁLISIS DEL COMPORTAMIENTO MECÁNICO DE

BLOQUES HUECOS DE CONCRETO UTILIZANDO COMO

AGREGADO ADICIONAL PARA SU DISEÑO RESIDUOS DE

VIDRIOS INDUSTRIALES.

TRABAJO FINAL DE

GRADO PRESENTADO POR

LOS BACHILLERES

MICHELLI G. ANDRES L.

NIETO G. OSCAR O. PARA

OPTAR POR EL TITULO DE

INGENIERO CIVIL.

CIUDAD BOLÍVAR, JULIO 2015

ii

UNIVERSIDAD DE ORIENTE

NÚCLEO BOLÍVAR

ESCUELA DE CIENCIAS DE LA TIERRA

HOJA DE APROBACIÓN

Este Trabajo de Grado, titulado: ANÁLISIS DEL COMPORTAMIENTO

MECÁNICO DE BLOQUES HUECOS DE CONCRETO UTILIZANDO

COMO AGREGADO ADICIONAL PARA SU DISEÑO RESIDUOS DE

VIDRIOS INDUSTRIALES, presentado por los bachilleres: Michelli Grillet

Andrés Leonardo, cédula de identidad Nº 20.557.978 y Nieto González Oscar

Orlando, cédula de identidad Nº 23.551.471, como requisito parcial para optar por el

título: Ingeniero Civil, ha sido aprobado de acuerdo al reglamento de la Universidad

de Oriente.

Nombre y Apellido del profesor: Firma

Profesor. Giovanni Grieco

(Asesor)

(Jurado)

(Jurado)

Profesor:

Profesor:

Jefe del departamento de Ingeniería Civil Director de escuela

En Ciudad Bolívar julio de 2015.

iii

DEDICATORIA

A Dios por darme salud, brindarme su protección divina durante todos estos

años y darme sabiduría para lograr las metas que me he propuesto.

A mi madre Mirna González, por todo su amor y apoyo a lo largo de estos años

de vida, así como también a mis tíos Mariela González, Mitsis González y Alexander

González, mi abuela Eva González, y mi hermana Alba Nieto, por todos brindarme su

apoyo en cualquier cosa que necesite, y porque todos contribuyeron de alguna manera

al logro de esta meta.

A mi novia Michelle Guizard,y mis amigos y compañeros de estudio en

especial a Erick, Antonio, Marianella, Erika y Anggy, que compartieron conmigo el

camino hacia esta meta, éxitos a todos ustedes.

Oscar Nieto

iv

DEDICATORIA

Este logro se lo dedico a Dios por darme la oportunidad de vivir, por llenarme

de sabiduría para afrontar cada paso durante este recorrido y por proporcionarme la

fuerza para avanzar ante los tropiezos.

A mis madres Milena Grillet y Patricia Rodríguez por guiarme, apoyarme y

brindarme la oportunidad de formarme académicamente. A mi hija Camila Anabella

Michelli, la cual fue mi inspiración e impulso. A Félix Santana por sus consejos y

apoyo.

A mi novia y compañera Katiuska Escalona, por ser incondicional conmigo y

ayudarme ante cada pequeña meta en este trayecto, a mi amigo Franco De Marchi y

demás compañeros los cuales agregaron su grano de arena para culminar mi grado.

Andrés Michelli.

v

AGRADECIMIENTOS

Agradezco a Dios por guiarme y protegerme, y a mi madre por ser mi apoyo y

principal fuente de motivación para alcanzar esta meta.

A La Universidad de Oriente por ser nuestra casa de estudios y facilitarnos

todas las herramientas y espacios necesarios para un adecuado desenvolvimiento

como estudiantes.

A todo el personal que labora en la empresa INGECONTROL por abrirnos sus

puertas y aportar todos los recursos para la elaboración y procesamiento de los

ensayos realizados.

A nuestro asesor académico Profesor Giovanni Grieco, y demás profesores por

su guía, consejos y opiniones respecto al tema, los cuales fueron muy importantes

para realizar esta investigación.

A mi compañero Andrés Michelli, por su ayuda, esfuerzo y dedicación para la

realización de este trabajo de investigación.

Finalmente agradezco a todas aquellas personas que de alguna u otra manera

colaboraron o participaron en la realización de esta investigación.

Oscar Nieto

vi

AGRADECIMIENTOS

Le agradezco a Dios primeramente por brindarme salud y rodearme de personas

maravillosas. A mi mama Milena Grillet, por sus valores inculcados y por ser mi

sustento durante toda mi carrera.

A la Universidad de Oriente, por ser mí casa de estudio, y a los profesores que

hacen vida en esta institución por formarme académicamente durante todo este

periodo.

A todo el personal de INGECONTROL C.A, por brindarnos las herramientas y

conocimientos necesarios para realizar los ensayos que se requirieron durante nuestra

investigación.

A nuestro asesor académico Giovanni Grieco, por su colaboración, consejos y

ayuda brindada para la realización de nuestro proyecto de grado.

A mi compañero de tesis Oscar Nieto, por su gran aporte, interés y dedicación

para alcanzar cada uno de los objetivos planteados en esta investigación.

A Katiuska Escalona por su participación en cada actividad realizada en esta

investigación aportando su ayuda y opiniones para lo que fuese necesario; A la

familia De Marchi Bermúdez la cual me acogió en su hogar y además me prestaron

una mano amiga cuando la necesite. Y a mis amigos Franco De Marchi, Ailid Marín,

a “Los Urbina” y demás compañeros por apoyarme y por brindarme sus consejos

cuando fueron necesarios.

Andrés Michelli.

vii

RESUMEN

El objetivo general de la presente investigación fue “Analizar el comportamiento

mecánico de bloques huecos de concreto utilizando como agregado adicional para su

diseño residuos de vidrios industriales”. Se aplicó una metodología de trabajo de tipo

descriptiva y exploratoria, con un diseño de campo y experimental. Se determinó una

mezcla patrón para elaborar un bloque convencional de concreto que cumpliera con la

resistencia mínima a la compresión establecida por COVENIN, partiendo de esta

dosificación patrón se plantearon tres mezclas modificadas a base de residuos de

vidrio con porcentajes de arena sustituida por vidrio de 10%, 20% y 30%

respectivamente, esto, con la finalidad de evaluar el comportamiento de los bloques a

medida que se le incorporaba residuos de vidrio. El vidrio utilizado fue obtenido de

residuos de vidrieras y fue triturado. Se realizaron todos los ensayos correspondientes

a los agregados utilizados para la fabricación de los bloques, y a los bloques

fabricados, con la finalidad de verificar que la calidad de estos cumpliera los

requerimientos establecidos en las normas Venezolanas COVENIN. Los bloques

fueron realizados de forma manual en un molde metálico, el procedimiento fue

mezclar cada uno de los agregados en sus respectivas dosificaciones en un trompo

mezclador y luego se llenó manualmente el molde, el cual se sacó poco tiempo

después. Una vez realizados los bloques fueron curados los días siguientes; se

fabricaron 3 bloques por cada dosificación lo cuales fueron ensayados a la

compresión a los 7, 14 y 28 días de edad respectivamente. Los resultados obtenidos

de los bloques fabricados con mezclas modificadas fueron comparados con los del

bloque patrón, donde en la investigación se obtuvo como resultado que todos los

bloques cumplieron con la resistencia a la compresión mínima y con los demás

requisitos de absorción y dimensionales establecidos por la Norma COVENIN 42-82.

La investigación arrojó resultados positivos de la incorporación del vidrio como

agregado fino al obtenerse que los bloques fabricados con las mezclas modificadas

tuvieron mayor resistencia a la compresión que el bloque patrón; pero resultados

negativos en cuanto al costo, ya que la fabricación de los bloques con mezcla

modificadas con residuos a pesar de usar material reciclado tienen un mayor costo de

fabricación al necesitar mayor mano de obra para el triturado del vidrio.

viii

CONTENIDO

Página

HOJA DE APROBACIÓN..................................................................... ii

DEDICATORIA ....................................................................................... iii

AGRADECIMIENTOS........................................................................... v

RESUMEN ................................................................................................ vii

CONTENIDO ......................................................................................... viii

LISTA DE FIGURAS ............................................................................ xii

LISTA DE TABLAS ............................................................................. xiv

LISTA DE APÉNDICES ..................................................................... xvi

LISTA DE ANEXOS............................................................................ xvii

INTRODUCCIÓN .................................................................................... 1

CAPÍTULO I. SITUACIÓN A INVESTIGAR ................................ 2

1.1 Planteamiento del problema ....................................................................... 2 1.2 Objetivos de la investigación ...................................................................... 8

1.2.1 Objetivo general ........................................................................... 8

1.2.2 Objetivos específicos .................................................................... 8

1.3 Justificación de la investigación ................................................................. 9 1.4 Alcance de la investigación ........................................................................ 9

CAPÍTULO II. GENERALIDADES ................................................ 11

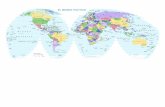

2.1 Ubicación geográfica del área de estudio .................................................. 11

2.2 Acceso al área .......................................................................................... 12 2.3 Descripción del laboratorio ...................................................................... 12

2.3.1 Visión .......................................................................................... 12

2.3.2 Misión.......................................................................................... 12

2.3.3 Objetivo general ........................................................................... 13

2.3.4 Objetivos específicos ................................................................... 13

ix

2.3.5 Servicios que presta INGECONTROL ......................................... 13

2.4 Características físicas y naturales ............................................................. 14 2.4.1 Geografía ..................................................................................... 14

2.4.2 Clima ........................................................................................... 15

2.4.3 Geomorfología ............................................................................. 15

2.4.4 Geología ...................................................................................... 15

2.4.5 Flora ............................................................................................ 16

2.4.6 Fauna ........................................................................................... 16

CAPÍTULO III. MARCO TEÓRICO .............................................. 17

3.1 Antecedentes de la investigación .............................................................. 17 3.2 Bases teóricas ........................................................................................... 20

3.2.1 El vidrio ..................................................................................... 20

3.2.2 Bloque hueco de concreto ........................................................... 38

3.2.3 Componentes de los bloques huecos de concreto ........................ 45

3.2.4 Morteros ..................................................................................... 62

3.2.5 Requisitos de la norma COVENIN 42-82 para la fabricación de

bloques huecos de concreto ......................................................... 65

3.3 Definición de términos básicos ................................................................. 68

CAPÍTULO IV. METODOLOGÍA DE TRABAJO ..................... 71

4.1 Tipos de investigación.............................................................................. 71

4.2 Diseño de la investigación ........................................................................ 72 4.3 Población de la investigación ................................................................... 73

4.4 Muestra de la investigación ...................................................................... 74 4.5 Técnicas e instrumentos de recolección de datos ...................................... 74

4.5.1 Técnicas de recolección de datos ................................................. 75

4.5.2 Instrumentos de recolección de datos ........................................... 76

4.6 Flujograma de la metodología de trabajo .................................................. 79

4.6.1 Recopilación de información sobre el tema .................................. 81

4.6.2 Estudio de las propiedades de los agregados ................................. 81

4.6.3 Diseño de mezclas. ....................................................................... 93

4.6.4 Elaboración de los bloques huecos de concreto ............................ 95

x

4.6.5 Ensayos de calidad realizados a los bloques ................................. 98

4.6.6 Comparación del costo de un bloque hueco de concreto

convencional, con el precio de un bloque hueco de concreto

con agregado de vidrio .............................................................. 103

CAPÍTULO V. ANÁLISIS E INTERPRETACIÓN DE

LOS RESULTADOS ............................................ 105

5.1 Describir los componentes del bloque hueco de concreto. ..................... 105 5.1.1Cemento Portland tipo CACP1 ................................................... 105

5.1.2 Arena de río ............................................................................... 106

5.1.3 Residuos de vidrio ...................................................................... 106

5.1.4 Agua .......................................................................................... 107

5.2 Estudiar las características de la calidad de los agregados utilizados

para elaborar las diferentes mezclas ........................................................ 107

5.2.1 Granulometría ............................................................................ 107

5.2.2Humedad .................................................................................... 110

5.2.3 Densidad y absorción ................................................................. 110

5.2.4 Peso unitario suelto y compactado. ............................................. 111

5.2.5 Ensayo colorimétrico. ................................................................ 112

5.3 Determinar una mezcla patrón para elaborar un bloque que cumpla

con los requisitos de la Norma COVENIN 42-82.................................... 113 5.4 Proponer distintas dosificaciones de mezcla a base de cemento Pórtland,

arena y residuos de vidrio, para la elaboración de bloques huecos de

concreto ................................................................................................. 115

5.5 Determinar las propiedades físicas, químicas y mecánicas de los

bloques elaborados, establecidas en la Norma COVENIN 42-82 ............ 116

5.5.1 Dimensiones de los bloques ....................................................... 116

5.5.2 Absorción. ................................................................................. 118

5.5.3 Resistencia a la compresión ........................................................ 119

5.5.4 Prueba de fuego ......................................................................... 120

5.6 Comparar las propiedades del bloque hueco de concreto convencional,

con el bloque hueco de concreto con agregado de vidrio establecidas

por la Norma COVENIN 42-82 .............................................................. 120 5.6.1 Dimensiones .............................................................................. 120

xi

5.6.2 Absorción .................................................................................. 121

5.6.3 Resistencia a la compresión ........................................................ 122

5.6.4 Prueba de fuego ......................................................................... 124

5.7 Comparación del costo de un bloque hueco de concreto convencional,

con el precio de un bloque hueco de concreto con agregado de vidrio ... 124 5.7.1 Cálculo del rendimiento de la maquina fabricadora de bloques. .. 124

5.7.2 Costos de un bloque hueco de concreto. ..................................... 125

5.7.3 Costos de un bloque hueco de cemento con agregado adicional

de residuos de vidrio ................................................................. 127

5.7.4 Plan de inversión inicial para un bloque con agregado

adicional de vidrio triturado. ................................................. 130

CONCLUSIONES Y RECOMENDACIONES ............................ 131

Conclusiones............................................................................................... 131 Recomendaciones ....................................................................................... 133

REFERENCIAS .................................................................................... 134

APÉNDICES .......................................................................................... 136

ANEXOS ................................................................................................. 154

xii

LISTA DE FIGURAS

Página

2.1 Ubicación relativa del área (PROTECNICA-INGECONTROL)…………… 11

3.1 Etapas básicas del proceso de producción de vidrio………………………… 31

3.2 Proceso de reciclaje del vidrio………………………………………………. 36

3.3 Bloque Hueco de concreto…………………………………………………... 38

3.4 Esquema de las etapas de fabricación del cemento…………………………. 48

3.5 Especificaciones granulometrías de la arena ……………………………….. 54

4.1 Tamices para el ensayo de granulometría…………………………………… 77

4.2 Balanza digital………………………………………………………………. 77

4.3 Horno………………………………………………………………………... 78

4.4 Máquina para ensayo de resistencia a la compresión……………………….. 78

4.5 Trompo………………………………………………………………………. 79

4.6 Formaleta de bloque…………………………………………………………. 79

4.7 Flujograma de la metodología de trabajo……………………………………. 80

4.8 Instrumentos para el ensayo de la granulometría de la arena……………….. 83

4.9 Triturado del vidrio………………………………………………………….. 84

4.10 Tamizado del vidrio………………………………………………………... 85

4.11 Instrumentos para el ensayo de peso unitario……………………………… 87

4.12 Ensayo de peso unitario……………………………………………………. 87

4.13 Instrumentos para el ensayo de humedad del agregado……………………. 91

4.14 Instrumentos para el ensayo de humedad del agregado……………………. 91

4.15 Ensayo de humedad de la arena……………………………………………. 91

4.16 Ensayo colorimétrico………………………………………………………. 93

4.17 Arena utilizada para las mezclas…………………………………………… 95

4.18 Vidrio triturado…………………………………………………………….. 95

4.19 Pesado de los materiales…………………………………………………… 96

4.20 Mezcla de los agregados en trompo………………………………………... 97

4.21 Relleno de formaleta……………………………………………………….. 97

4.22 Saque de la formaleta………………………………………………………. 98

4.23 Pesado de los bloques……………………………………………………… 100

4.24 Medición de los bloques…………………………………………………… 100

4.25 Enyesado de los bloques…………………………………………………… 101

4.26 Colocación del bloque a compresión………………………………………. 101

4.27 Muestras de cada mezcla de bloques para el ensayo de absorción………… 102

4.28 Sacado del horno de las muestras de bloques para el ensayo de absorción... 103

5.1 Curva granulométrica de arena de rio……………………………………….. 108

5.2 Curva granulométrica de vidrio utilizado…………………………………… 109

xiii

5.3 Comparación del color de la muestra con el color patrón de ensayo

colorimétrico………………………………………………………………..

112

5.4 Absorción de los bloques fabricados con mezcla patrón y mezclas

modificadas con residuos de vidrio………………............

122

5.5 Curva comparativa del desarrollo de resistencia de los bloques fabricados

con mezcla patrón y mezclas modificadas a base de residuos de vidrio……

123

5.6 Resistencia a la compresión a los 28 dias de bloques fabricados con mezcla

patrón y mezclas modificadas con residuos de vidrio………………………

123

xiv

LISTA DE TABLAS

Página.

3.1 Composición de vidrios comerciales (López M, 2010)……………………. 22

3.2 Algunas propiedades de los vidrios más característicos

(Domínguez J, 2003)........................................................................................

26

3.3 Tipos de vidrios (British Glass Manufacturers Confederation, 1999)…….... 28

3.4 Componentes mineralógicos del cemento Portland (Porrero J, 2009)……… 47

3.5 Tipos de cemento Portland según COVENIN 28:1993 y ASTM C150

(Porrero J, 2009)……………………………………………………………..

49

3.6 Tamices utilizados y porcentajes pasantes recomendados para agregado

finos (COVENIN 255:77)……………………………………………………

53

3.7 Clasificación de la arena según el módulo de finura MF (Porrero J, 2009)… 56

3.8 Valores comunes de la relación Peso/volumen de los agregados (Porrero,

2009)…………………………………………………………………………

58

3.9 Clasificación de los morteros según la consistencia o dosis de agua

(Jiménez J, 2004)………………………………………………………….

64

3.10 Clasificación de los morteros según la dosis de cemento (Jiménez J,

2004)………………………………………………………………………

65

3.11 Dimensiones de los bloques de concreto (COVENIN 42:82)…….............. 66

3.12 Espesores mínimos para bloques Tipo A (COVENIN 42:82)….………..... 66

3.13 Espesores mínimos para bloques Tipo B (COVENIN 42:82)…………….. 66

3.14 Absorción máxima para bloques de concreto (COVENIN 42:82)…........... 67

3.15 Resistencia a la compresión de bloques de concreto (COVENIN 42:82)…. 67

4.1 Mezclas planteadas para bloque patrón……………………………………... 94

5.1 Propiedades de los residuos de vidrio……………………………………….. 107

5.2 Granulometría de la arena de rio…………………………………………….. 108

5.3 Granulometría de residuos de vidrio………………………………………… 109

5.4 Contenido de humedad de arena de rio……………………………………… 110

5.5 Densidad y absorción arena…………………………………………………. 110

5.6 Peso unitario suelto arena…………………………………………………… 111

5.7 Peso unitario compactado arena……………………………………………... 111

5.8 Dosificaciones planteadas para mezcla patrón………………………………. 113

5.9 Resistencia a la compresión de bloques fabricados con mezclas propuestas

como mezcla patrón………………………………………………………….

114

5.10. Tabla comparativa de la resistencia a la compresión de bloques fabricados

con mezcla F2 y la resistencia mínima establecida por COVENIN 42:82...

114

5.11 Dosificación de las mezclas modificadas a base de residuos de vidrios

xv

industriales………………………………………………….......................... 115

5.12 Dimensiones de bloques fabricados con mezcla F2 (Patrón)……………… 116

5.13 Dimensiones de bloques fabricados con mezcla F2-A a base de residuos

de vidrio……………………………………………………………….........

117

5.14 Dimensiones de bloques fabricados con mezcla F2-B a base de residuos

de vidrio……………………………………………………………………..

117

5.15 Dimensiones de bloques fabricados con mezcla F2-C a base de residuos

de vidrio……………………………………………………………………..

117

5.16Absorción de bloques fabricados con mezcla F2 (Patrón)…………………. 118

5.17 Absorción de bloques fabricados con mezclas modificadas a base de

residuos de vidrio……………………………………....................................

118

5.18 Resistencia a la compresión de bloques fabricados con mezcla F2 (patrón). 119

5.19Resistencias a la compresión de bloques fabricados con mezclas

modificadas a base de residuos de vidrio……………………………………

119

5.20 Resistencia a la compresión de bloque patrón y bloque modificado a base

de residuos de vidrio luego de ser sometidos a fuego……………………....

120

5.1 Cuadro comparativo de las dimensiones de los bloques fabricados con

mezcla patrón y mezclas modificadas a base de residuos de vidrio...……….

121

5.21Cuadro comparativo de la absorción de los bloques fabricados con mezcla

patrón y mezclas modificadas a base de residuos de vidrio…….…………

121

5.23Cuadro comparativo de las resistencias a la compresión de los bloques

fabricados con mezcla patrón y mezclas modificadas a base de residuos de

vidrio…...……………………………………………………………………

122

5.24 Cuadro comparativo de las resistencias a la compresión de los bloques

fabricados con mezcla patrón y mezcla modificada a base de residuos de

vidrio luego de ser sometidos a fuego……………………………………….

124

5.25 Materiales para la elaboración de bloque de cemento……………………... 125

5.26 Mano de obra para la elaboración de bloque de cemento………………….. 126

5.27 Equipos para la elaboración de bloques de cemento……………………….. 126

5.28 Mano de obra indirecta para la elaboración de bloques de cemento………. 126

5.29 Otros gastos para la elaboración de bloques de cemento…………………... 127

5.30 Costo unitario de un bloque hueco de cemento……………………………. 127

5.31 Materiales para la elaboración de bloques de cemento con vidrio………… 128

5.32 Mano de obra directa para la elaboración de bloques de cemento con

vidrio………………………………………………………………………...

128

5.33 Equipos para la elaboración de bloques de bloques de cemento con vidrio.. 128

5.34 Mano de obra indirecta para la elaboración de bloques de cemento con

vidrio………………………………………………………………………...

129

5.35 Otros gastos para la elaboración de bloques de cemento con vidrio………. 129

5.36 Costo unitario de un bloque hueco de cemento con vidrio………………... 129

5.37 Plan de inversión…………………………………………………………... 130

xvi

LISTA DE APÉNDICES

Página

A. PLANILLAS UTILIZADAS EN LOS ENSAYOS DE LABORATORIO…

138

A.1 Planilla de ensayo para determinar la humedad del agregado fino……… 139

A.2 Planilla de ensayo para determinarr la composicion granulometrica del

agregado fino para concreto ………………………………………..

140

A.3 Planilla de ensayo para determinar el peso unitario……………………... 141

A.4 Planilla de ensayo para determinar el peso especifico del agregado fino.. 142

A.5 Planilla de ensayo a la compresion de bloque de concreto……………… 143

B. RESULTADOS DE LOS ENSAYOS DE LABORATORIO…………..

144

B.1 Humedad del agregado fino……………………………………………... 145

B.2 Composicion granulométrica del agregado fino………………………… 146

B.3 Peso unitario del agregado fino………………………………………….. 147

B.4 Peso especifico del agregado fino……………………………………….. 148

B.5 Ensayo a la compresión del bloque patrón………………………………. 149

B.6 Ensayo a la compresion de bloque con 10% de vidrio…………………... 150

B.7 Ensayo a la compresión de bloque con 20% de vidrio………………….. 151

B.8 Ensayo a la compresión de bloque con 30% de vidrio…………………... 152

xvii

LISTA DE ANEXOS

1. NORMAS VENEZOLANAS COVENIN UTILIZADAS EN LA

INVESTIGACIÓN

2. FOTOGRAFÍAS DE LOS ENSAYOS REALIZADOS

1

INTRODUCCIÓN

La construcción es una prioridad ligada al desarrollo de la población, y debido

a los grandes avances en el mundo, este desarrollo ha impulsado a los profesionales

de la construcción y sus afines, a buscar cada día nuevas técnicas e

implementaciones a fin de optimizar las edificaciones, disminuir los costos, disminuir

el impacto ambiental y realizar las obras en el menor tiempo posible, en otras

palabras debemos ser eficientes y eficaces a la hora de construir una obra, sin

olvidarnos de la seguridad que se le debe otorgar al usuario.

La construcción de edificaciones está constituida por varios elementos, pero

sin duda, uno de los principales son los bloques huecos de cemento, los cuales se

utilizan para distribuir los espacios dentro la edificación y como cerramientos

protegiendo a los usuarios de los agentes ambientales. A fin de buscar alternativas

para la construcción y el ambiente, se siente la necesidad de realizar un estudio a los

componentes del bloque y a otros materiales para ser tomados en cuenta en su

proceso de fabricación.

El bloque está constituido por una mezcla de mortero, la cual contiene

cemento, arena y agua, estos materiales son determinantes para obtener la resistencia

requerida según la norma COVENIN 42.82. El agregado fino dentro del bloque

hueco, es el material cuya proporción es más elevada, siendo así la que más influye

en el costo de fabricación de un bloque. El alto costo de este material en el mercado

ha impulsado en la industria de la construcción a buscar nuevos materiales para ser

incluidos en la mezcla, sin disminuir su resistencia y aumentar su peso, pero si

obteniendo una disminución de costos y un aumento en el volumen de fabricación.

2

Aprovechando la iniciativa del sector de la construcción de buscar nuevos

materiales, se pueden eliminar otros problemas como los desechos sólidos los cuales

no son depositados en un lugar adecuado, a consecuencia de esto se reduce el impacto

ambiental, este se ha vuelto enemigo del ingeniero civil en la construcción, es por

esto que se debe estudiar la posibilidad de usar los desechos sólidos como materia

prima los cuales puedan ser de fácil reciclaje, con gran abundancia, y que a su vez

disminuya en buena parte la contaminación ambiental. El vidrio cumple con todos

estos requisitos, debido a sus múltiples usos como en ventanas, vitrinas, botellas,

entre otros, además su fragilidad hace que la producción sea elevada, lo cual genera

grandes cantidades de desechos de vidrios al año, este material no es de fácil

degradación por lo que su reutilización contribuye de gran manera con el ambiente.

Debido a las características que posee el vidrio es candidato a un estudio para la

implementación de su uso dentro de la construcción, de esta manera surge esta

investigación, la cual plantea incluir vidrios industriales triturados en la mezcla de

mortero de un bloque hueco de cemento en sustitución parcial del agregado fino, para

así evaluar su comportamiento y verificar si cumple con los requerimientos

establecidos para su funcionamiento en la construcción de obras civiles y a su vez

comparar la factibilidad económica de su fabricación con respecto a un bloque

convencional.

Para alcanzar satisfactoriamente los objetivos planteados, se organizó la

investigación por capítulos del siguiente modo:

Capítulo I. Situación a investigar: en este segmento se informa de manera clara

sobre el planteamiento del problema a estudiar, los objetivos que se esperan alcanzar,

la justificación y el alcance de la investigación.

3

Capítulo II. Generalidades: se hace alusión a la ubicación, vías de acceso al

lugar y las características físicas y naturales de la zona donde se desarrolló el estudio

de los comportamientos de los materiales y del bloque hueco con agregado adicional

de residuos de vidrios industriales.

Capítulo III. Marco teórico: en este capítulo se detallan los antecedentes de la

investigación, se recopila toda la información teórica y legal necesaria para el

sostenimiento y entendimiento del tema de investigación, además de esto se

esclarecen todos los términos confusos y engorrosos.

Capítulo IV. Metodología de trabajo: se determina el tipo y diseño de la

investigación, población y muestra de la misma. Además se muestra y explica un

flujograma de la metodología empleada. Se desarrollan cada uno de los

procedimientos que se realizaron para la elaboración de la investigación y necesarios

para dar respuesta al problema planteado.

Capítulo V. Análisis e interpretación de los resultados: en este segmento se

adquieren las respuestas a los objetivos propuestos utilizando tablas figuras y

cálculos, además de dar un breve análisis de cada resultado obtenido.

Conclusiones y recomendaciones: conforme a las preguntas y objetivos del

estudio se establecen conclusiones fundamentadas en la interpretación de los

resultados adquiridos. Las recomendaciones se construyen a partir de elementos

relacionados con los aspectos encontrados en el estudio.

Por último se encuentran las referencias bibliográficas en las que se refleja cada

uno de los textos y referencias examinadas para la elaboración de este proyecto,

además de los apéndices y anexos que demuestran las normas, planillas para la

recolección de datos e imágenes de soporte y sustento de la investigación.

4

CAPÍTULO I

SITUACIÓN A INVESTIGAR

1.1 Planteamiento del problema

Hoy en día el hombre ha alcanzado niveles de evolución jamás pensados, con la

visión de encontrar mejoras en su calidad de vida, tratando de innovar en todos los

campos. En este proceso evolutivo el hombre ha conseguido grandes beneficios, y de

igual manera, nuevos problemas. El problema con mayor transcendencia es que se ha

modificado la naturaleza a gran escala, ocasionando daños al ambiente. Las

industrias, comercios y viviendas que son necesarias hoy en día para el hombre,

generan a diario grandes desechos los cuales no son manejados correctamente y

terminan recalando a espacios naturales, contribuyendo con la contaminación.

Los grandes sectores industriales y comerciales a partir del crecimiento

acelerado que presenta la población, deberán incrementar sus capacidades en los

próximos años para cubrir la demanda poblacional, este crecimiento ocasionará un

deterioro ecológico acelerado para el planeta, esto sin contar con la demanda

habitacional que existirá. Según la ONU, la mitad de la población mundial vive hoy

en ciudades y pronostica que en 25 años, otros dos mil millones de personas

(aproximadamente el 40% de la población mundial) se incorporarán a zonas

urbanas, lo que seguramente creará un problema económico. Globalmente existen

varias organizaciones e investigadores con el objetivo de atender esta problemática y

detener el progresivo deterioro del ambiente. El sector de la construcción no ha

ignorado esta situación, por tal razón, se han tomado medidas para contribuir con el

ambiente y disminuir los costos.

5

En España se emplean carreteras ecológicas reciclando unas 300 toneladas de

cauchos al año, en países como México y Haití se reciclan los desechos de la

construcción para ser utilizados nuevamente, en países como Perú, Chile, y Estados

Unidos se ha implementado la construcción de viviendas ecológicas. Todos estos

proyectos aparte de recuperar la importancia de los criterios verdes, la arquitectura

diseñada para construir viviendas sustentables con materiales ecológicos, renovables

o reciclables, pretenden obtener cambios notorios en el sector económico permitiendo

el control del déficit habitacional.

En Venezuela, el déficit habitacional se duplicó en los últimos 15 años, según

indica Anabella Abadi (Sep. 2013). En el año 1998 se estimó que el déficit

habitacional era de 1,5 millones de viviendas y en junio del año 2013 se estima que

era de 3 millones de viviendas (déficit base más viviendas inadecuadas). Esto genera

la necesidad de solventar esta problemática, por la cual el gobierno desde el año 2011

creó la “Gran misión vivienda Venezuela”, con la finalidad de solventar el déficit

habitacional del país, para el cual estimo que en el año 2017 estaría resuelto.

La solución del déficit habitacional requiere de una gran serie de políticas

económicas, e implementación de técnicas constructivas y materiales diversos,

además de otros factores que permitan la construcción de un gran número de

viviendas, donde el principal factor relevante es el costo de cada unidad de vivienda,

ya que son los sectores sociales más bajos los que presentan un mayor déficit.

Simultáneamente existen diferentes empresas trabajando en base al mismo

objetivo, reducir el déficit habitacional, el deterioro ambiental y los costos de obras

civiles. La Constructora Planeta Sostenible (Conplaso), ubicada en el Estado Zulia,

durante tres años realizó pruebas técnicas para conseguir la mezcla exacta que

integrarían el bloque ecológico, constituido por el 60% de papel reciclado, 40% de

cemento y otros componentes. Obteniendo un bloque más económico, más liviano

6

que el bloque convencional y además cumple con las especificaciones establecidas

por la Comisión Venezolana de Normas Industriales, para la construcción de bloques

huecos de concreto (COVENIN 42:82). La empresa Golden Concret conjuntamente

con un equipo de la Universidad Católica Andrés Bello, se encuentran trabajando

para transformar residuos domiciliarios (comida, plásticos, papeles, entre otros) en

paneles, ladrillos y otros materiales de construcción.

Actualmente es imprescindible construir viviendas en el menor tiempo posible,

al menor costo, y que además cumplan con los estándares básicos y por tal razón se

impulsa a la implementación de nuevas técnicas constructivas, la incorporación de

nuevos materiales constructivos y el aprovechamiento de residuos industriales que

pueden ser reciclados y reutilizados, de acuerdo a esto, se necesitan nuevas ideas y

propuestas que disminuyan la concentración de estos residuos. En base a esto es

necesario continuar la búsqueda de soluciones que otorguen mejoras al ambiente y

que de la misma manera ofrezcan desarrollo y calidad a los elementos de

construcción, lo que permite incluir nuevos materiales para ser usados como

agregados, obtener nuevas mezclas y así lograr nuevos elementos a partir de residuos.

Un elemento que se debe tomar en consideración es el vidrio, debido a sus múltiples

usos domésticos, su fácil fractura y su difícil degradación, es uno de los residuos con

mayor volumen en el mundo. Según Independent Glass Recyclers Association, El

vidrio representa alrededor del 7 % de la basura del hogar promedio y en 2001 más de

2,5 millones de toneladas de este material se depositan en vertederos.

También señala que por cada tonelada de desechos de vidrio que se recicla se

evita que 315 kilogramos de dióxido de carbono se liberen a la atmósfera durante la

fabricación de vidrio y desde el punto económico se ahorra 1,2 millones de materia

prima. El uso del vidrio en la construcción podría fundamentar nuevas tecnologías en

la construcción de viviendas.

7

En busca de solucionar los distintos problemas presentados anteriormente, es

relevante realizar una investigación basada en el análisis del comportamiento

mecánico de bloques huecos de concreto utilizando como agregado adicional para su

diseño residuos de vidrios industriales. Con el fin de darle respuesta a la

investigación, se trazan las siguientes interrogantes:

¿Cuáles son los componentes del bloque hueco de concreto?

¿Cómo son las propiedades de los agregados para elaborar el diseño de las

mezcla para los bloques?

¿Cuál es la dosificación de un bloque hueco de concreto convencional que

cumple con los requisitos de la Norma COVENIN 42-82?

¿Qué dosificación es la más recomendable tomar para la mezcla de concreto a

base de cemento portland, arena y residuos de vidrios para bloques huecos de

concreto?

¿Cuáles son las propiedades físicas, químicas y mecánicas de los bloques

huecos de concreto elaborados con una mezcla a base de residuos de vidrios?

¿Cuál es el comportamiento de los bloques huecos de concreto elaborados con

la mezcla de concreto modificado a base de residuos de vidrios con respecto a la del

bloque patrón?

¿Cuál es la diferencia a nivel de costo entre un bloque hueco de concreto

convencional y los bloques elaborados a base de residuos de vidrios industriales?.

8

1.2 Objetivos de la investigación

1.2.1 Objetivo general

Analizar el comportamiento mecánico de bloques huecos de concreto

utilizando como agregado adicional para su diseño residuos de vidrios industriales.

1.2.2 Objetivos específicos

1. Describir los componentes del bloque hueco de concreto.

2. Estudiar las características de la calidad de los agregados a utilizar para

elaborar las diferentes mezclas.

3. Determinar una mezcla patrón para elaborar un bloque hueco de concreto

convencional que cumpla los requisitos de la Norma COVENIN 42-82

4. Proponer distintas dosificaciones de mezclas de concreto a base de cemento

portland, arena y residuos de vidrios para la elaboración de bloques huecos

de concreto.

5. Determinar las propiedades físicas, químicas y mecánicas de los bloques

elaborados, establecidas en la Norma COVENIN 42-82.

6. Comparar las propiedades del bloque hueco de concreto convencional, con

el bloque hueco de concreto con agregado de vidrio establecidas por la

Norma COVENIN 42-82.

9

7. Comparar el costo de un bloque hueco de concreto con los costos de los

bloque fabricados con residuos de vidrios industriales.

1.3 Justificación de la investigación

En la actualidad la contaminación ambiental es un problema en ascenso, en

parte proveniente de grandes sectores de la sociedad. Las industrias, comercios y

viviendas generan a diario una gran cantidad de desechos. Esta situación ha

despertado en los investigadores un interés por innovar así como también encontrar

nuevas alternativas en el sector de la construcción, incluyendo materiales reciclables

que cumplan con las normas preestablecidas y se comporten igual que los ya

existentes en el mercado. Con el uso de estos materiales se estaría minimizando el

impacto ambiental ocasionado por los desechos y desde el punto de vista económico

se reducirían los costos de construcción.

El presente estudio además de los grandes beneficios otorgados al ambiente y

al sector económico, contiene información valiosa, amplia y detallada dirigida a

profesionales, estudiantes así como también a investigadores permitiéndoles

desarrollar en el futuro cualquier estudio basado en el comportamiento de los bloques

de cemento con residuo de vidrio industriales en obras civiles.

1.4 Alcance de la investigación

El presente trabajo de investigación se realiza con la finalidad de analizar el

comportamiento mecánico de bloques huecos de concreto utilizando como agregado

adicional para su diseño residuos de vidrios industriales y determinar sus posibles

usos recomendables en la construcción, todo esto a través de la realización ensayos

para determinar sus propiedades y compararlas con las de un bloque patrón

convencional y con los requerimientos y aspectos técnicos especificados en la

10

Norma COVENIN 42-82, lo que permitirá establecer criterios de evaluación para

elaborar las respectivas conclusiones a los objetivos planteados.

11

CAPÍTULO II

GENERALIDADES

2.1 Ubicación geográfica del área de estudio

El estudio se llevó a cabo en las instalaciones de la empresa PROTECNICA –

INGECONTROL - Zona Industrial Matanzas Sur, Ud- 321, Manz.7, ubicada en

Ciudad Guayana, Municipio Caroní, Estado Bolívar – Venezuela. (Figura 2.1).

Figura 2. 1 Ubicación relativa del área (PROTECNICA-INGECONTROL).

12

2.2 Acceso al área

La accesibilidad al área donde se realizaron los estudios necesarios, se logra a

través de vías de comunicación, por medio de la Avenida Guayana de Ciudad

Guayana, Estado Bolívar, la cual conlleva directamente a la Zona Industrial Matanzas

donde se encuentra ubicada la empresa PROTECNICA – INGECONTROL.

2.3 Descripción del laboratorio

INGECONTROL (Ingeniería de Inspección y Control de Calidad), es una

empresa dedicada desde más de 30 años, a la inspección de bienes de capital, a la

geotecnia, y al muestreo y ensayo de suelos y materiales de construcción.

Adicionalmente, estamos facultados para la ejecución de estudios particulares en las

áreas de hidrología e hidráulica, a través de recursos humanos y programas

especializados para la preparación de modelos, de manera de llevar a cabo las

evaluaciones y conclusiones pertinentes.

2.3.1 Visión

Desarrollar las mejores técnicas para proporcionar excelente servicio de

aseguramiento y control de la calidad, geotecnia, acorde a las necesidades del cliente.

2.3.2 Misión

Disponer de un personal honesto y capacitado, así como también de modernos

equipos de laboratorio que permitan brindarle a los clientes un servicio confiable,

seguro y de excelente calidad en el área de Geotecnia, Control de aseguramiento de la

Calidad en Suelos, Concreto y Asfalto.

13

2.3.3 Objetivo general

Prestar servicios geotécnicos (estudio de suelos), así como control de materiales

para hormigones y asfaltos a empresas privadas, profesionales independientes,

entidades públicas y personas en general que requieran de los servicios.

2.3.4 Objetivos específicos

1. Coordinar ejecutar y supervisar la calidad de los servicios de geotecnia,

concreto y asfalto ofrecidos a los cliente según lo establecido en las Normas

COVENIN y ASTM.

2. Garantizar la disponibilidad de las herramientas, equipos y personal

calificado para la ejecución de las diferentes actividades de la empresa.

3. Disminuir los riesgos y accidentes del personal de la empresa mediante la

utilización de los implementos de seguridad necesarios.

4. Mejorar continuamente la calidad del servicio para satisfacer nuestros

clientes.

5. Elevar el nivel de competencia del personal que realiza funciones asociadas

a la calidad.

2.3.5 Servicios que presta INGECONTROL

1. Gerenciación del aseguramiento de la calidad.

2. Ensayos de materiales

14

3. Inspección y gerencia de obras

4. Inspección en acarreo, mezclado y manejo de materiales en canteras y

obras.

5. Inspección y verificación de la calibración de plantas asfálticas.

6. Inspección y control en la construcción de vialidades, estacionamientos y

pistas de aeropuertos (movimientos de tierras, compactación y colocación

de carpetas asfálticas).

7. Control de despacho en plantas de asfalto y plantas de concreto.

8. Control de vaciados de concreto.

9. Levantamientos topográficos.

10. Levantamientos de planos geológicos

11. Estudios geotécnicos

12. Control de ensayos no destructivos

2.4 Características físicas y naturales

2.4.1 Geografía

La ciudad está situada a 13 msnm de altitud en la confluencia de los

ríos Caroní y Orinoco. Se encuentra unida por autopista a Ciudad Bolívar y Upata y

15

por carreteras a la Región Administrativa de Guayana. Además es terminal del

ferrocarril minero de los yacimientos del Cerro Bolívar. El Puerto de Ciudad Guayana

se ha reabierto por la reactivación del eje fluvial Apure-Orinoco.

En esta ciudad ocurre la unión de los dos ríos más importantes del país, El

Caroní y el Orinoco, creando una zona denominada Caronoco en honor a esta

confluencia.

2.4.2 Clima

En la zona predomina el clima tropical en la mayor parte del territorio

Guayanés, con regulares estaciones de lluvia y sequía. Su temperatura media oscila

entre los 27 y 30ºC.

2.4.3 Geomorfología

En Ciudad Guayana están presentes tres tipos de paisajes: Planicie, Peniplanicie

y Lomerío. La Topografía de los paisajes de planicie es plana con pendientes entre 0-

4%. Los paisajes de planicie presentan una topografía severamente ondulada con

pendientes de 4-16% y los paisajes de Lomerío son de topografía ondulada a

fuertemente ondulada y están constituidos por relieves de lomas cuyas pendientes son

mayores de 8%.

2.4.4 Geología

Depósitos sedimentarios recientes suprayantes a la proyección geológica

Imataca. Cuenta con depósitos aluviales de gravas y arenas, depósitos de arcillas y

lomos de greisses feldespáticos y graníticos.

16

2.4.5 Flora

Es un área que ofrece una diversidad de flora, esta diversidad podría explicarse

por la gran estabilidad del Macizo de Guayana a lo largo de las eras geológicas, el

cual solo ha sido afectado por los cambios climáticos, particularmente durante los

períodos de severas sequías.

2.4.6 Fauna

La importancia de la fauna reside en su valor como fuente de alimentación. Ella

constituye un elemento de considerable importancia ya que interviene directamente

en el ciclo alimenticio. Se han registrado: danta, báquiro, chigüire, venado,

cunaguaro, puercoespín, guacamaya, entre otros.

17

CAPÍTULO III

MARCO TEÓRICO

3.1 Antecedentes de la investigación

Claudia Macuarisma y Albenis Martínez (2010), Universidad de Oriente,

realizaron un estudio titulado “ESTUDIO DE LA RESISTENCIA A LA

COMPRESIÓN EN BLOQUES HUECOS DE CEMENTO, ARENA Y

ASERRÍN DE PINO CARIBE”. Esta investigación plantea como uno de sus

objetivos describir los componentes del bloque.

En esta etapa se dan a conocer los resultados obtenidos durante la investigación

documental, determinando de esta forma, los componentes de los bloques fabricados.

La mezcla resultante fue un mortero clavar, se considera mortero ya que se empleó

solo agregado fino, material pasante del tamiz 3/8” (9,51 mm); el cual casi en su

totalidad, también corresponde a material pasante del tamiz #4 (4,76 mm). Los

bloques huecos producidos se componen de cemento portland tipo III, arena de río,

aserrín de la especie forestal pino caribe, agua y cal como mineralizante que impide la

acción de azucares de la madera en el cemento. Además se muestran los componentes

del bloque y su descripción. Las normas relacionadas con los componentes de las

mezclas hechas con los materiales antes mencionados. La investigación concluyó con

las siguientes conclusiones:

1. La arena utilizada presentó altas cantidades de ultrafinos que para mezclas

pobres aumenta su estabilidad en estado fresco, pero que pudieran afectar

la resistencia de la misma.

18

2. Se utilizó aserrín de la especie Pino Caribe por ser muy explotado en la

zona, aparte de pertenecer al tipo de maderas blandas, que poseen

compatibilidad con el cemento para la producción de concreto. La

granulometría del aserrín comprendió partículas menores a 1mm para

evitar el aumento de ultrafinos en la mezcla y menores de 3mm para

obtener buena trabajabilidad de la mezcla y moldeado de los bloques.

3. La cal como tratamiento mineralizante reduce el efecto de deterioro

biológico que sufre el aserrín por ser un material de origen orgánico,

además de disminuir la acción retardadora de fraguado del cemento

producida por los azucares de la madera.

Esta publicación concluye con información importante, tal como lo es, la

descripción de los componentes del bloque hueco de cemento, así como todas las

normas relacionadas con dicho bloque y sus componentes. Aportando de esta manera

una base para el estudio sobre la utilización del vidrio como agregado adicional para

la elaboración de un bloque de concreto.

Leonardo Bravo (2014), Universidad de Oriente, realizó una investigación

titulada “ANÁLISIS DE LAS PROPIEDADES MECÁNICAS DEL

CONCRETO MODIFICADO A BASE DE RESIDUOS INDUSTRIALES

PASANTE DEL TAMIZ ¾”. Esta investigación cuenta con objetivos como,

descripción las propiedades físicas de los residuos de vidrios industriales y el estudio

de las propiedades de los agregados para elaborar el diseño de la mezcla patrón.

Con la finalidad de alcanzar estos objetivos se realizaron diferentes ensayos.

Ensayos de granulometría, elasticidad, resistencia a la tracción y compresión,

densidad y absorción, peso unitario suelto y compactado, aplicados a cada uno de los

elementos que conforman la mezcla, permitiendo así las siguientes conclusiones:

19

1. Los residuos de vidrios industriales son utilizables como sustituto del

agregado grueso en mezclas de concreto, debido a que a pesar de provocar

una pérdida de resistencia por su poca adherencia y exceso de caras planas y

lisas, esta disminución de resistencia no fue proporcionalmente elevada y

las mezclas se mantuvieron por encima del valor establecido en el diseño.

2. Los agregados utilizados en el estudio estuvieron dentro de los límites

aceptables según lo establecido en la norma Venezolana COVENIN 277

“CONCRETO. AGREGADOS. REQUISITOS”, por lo cual el diseño de la

mezcla de concreto se considera de calidad, dando fiabilidad a los

resultados obtenidos en los ensayos.

Esta investigación guarda gran relación con la investigación actual, debido a

que la modificación del concreto se realiza con residuos de vidrios industriales,

proporcionando de esta manera resultados satisfactorios en los ensayos realizados

según las normas establecidas para los agregados y una serie de características que

sirven como base para el estudio sobre la utilización del vidrio como agregado para la

elaboración de un bloque de concreto.

20

3.2 Bases teóricas

3.2.1 El vidrio

Según indica American Society for Testing Materials (ASTM) “El vidrio es un

Producto inorgánico de fusión, el cual se ha enfriado hasta un estado rígido pero sin

sufrir cristalización.”

El vidrio es una sustancia dura, normalmente brillante y transparente aunque a

veces incolora u opaca, compuesta principalmente de silicatos y álcalis fusionados a

alta temperatura (aproximadamente 1000 y 2000 ºC). Se lo considera un sólido

amorfo, porque no es ni sólido ni líquido, sino que existe en un estado vítreo.

Debido a sus características intrínsecas (brillantez, resistencia al uso,

transparencia, entre otras.), es un material difícilmente sustituible en la mayoría de

sus aplicaciones.

Igualmente remarcable es la disponibilidad de las materias primas usadas para

producirlo, especialmente su componente más importante es la sílice que se encuentra

en la arena, guijarros o cuarzo. (Pearson C, 2009, p.9)

Los vidrios de sílice pura presentan unas propiedades muy buenas en cuanto a

transparencia a todas las radiaciones, resistencia al ataque ambiental tanto en

ambientes ácidos como básicos, resistencia mecánica y al choque térmico. Presentan

una alta temperatura de fusión, así como una alta viscosidad que les obliga a

trabajarlos por encima de los 2000ºC, lo que encarece excesivamente y les hace

prohibitivos para la mayoría de las aplicaciones habituales como vidrio de

construcción, transporte etc.

21

La adición al vidrio de pequeñas cantidades de Na2O (sosa) y K2O (potasa) en

forma de carbonatos o nitratos, provocan en los vidrios la bajada de la temperatura de

fusión. La temperatura de fusión suele ser inferior a 1000ºC y además disminuye la

viscosidad con lo cual se mejora la trabajabilidad del vidrio. (Rodríguez J, Castro L,

Del Real J, 2006, p. 44)

3.2.1.1 Composición del vidrio.

Los componentes principales del vidrio, son productos que se encuentran

fácilmente en la naturaleza: sílice, cal y carbonato de sodio. Los materiales

secundarios son usados para conferirle propiedades especiales o para facilitar el

proceso de fabricación.

De la mezcla de los materiales secundarios con las materias primas básicas en

el porcentaje correcto se pueden obtener diferentes tipos de vidrio, los cuales pueden

ser clasificados de acuerdo a su composición química. Dentro de cada tipo, a su vez,

hay numerosas composiciones distintas.

Con base en su composición química se puede hacer una clasificación como la

que aparece en la tabla 3.1, donde se resumen los compuestos y elementos que

poseen los vidrios comerciales más comunes. (López M, 2010)

22

Tabla 3.1. Composición de vidrios comerciales (%).

(López M, 2010)

Elementos

Tipo de Vidrio

Sódico –

Cálcico Plomo Borosilicato Sílice

Sílice 70 – 75 53 – 68 73 – 82 96

Sodio 12 – 18 5 – 10 3 – 10 -

Potasio 0 – 1 1 – 10 0,4 – 1 -

Calcio 5 – 14 0 – 6 0 – 1 -

Plomo - 15 – 40 0 – 10 -

Boro - - 5 – 20 3 – 4

Aluminio 0,5 – 3 0 – 2 2 – 3 -

Magnesio 0 – 4 - - -

La composición final de un vidrio está determinada por consideraciones sobre

el uso final del mismo, el modo de procesarlo, así como del coste. El objetivo es

diseñar un vidrio que cumpla las especificaciones (aspecto, color, transparencia,

resistencia química y mecánica, índice de refracción, entre otros) y al mismo tiempo

que pueda ser procesado y refinado con facilidad. (Rodríguez J, Castro L, Del Real J,

2.006, p 44-45).

3.2.1.2 Propiedades del vidrio

Según Joan Espinàs y Neus Mateu (2003), el vidrio presenta las siguientes

propiedades.

23

Propiedades Mecánicas

Densidad: 2500 kg/m3, Un panel de 4 mm de espesor de vidrio pesa 10kg/m2.

Dureza: 470 HK, La dureza del vidrio flotado se establece conforme a Knoop.

La base es el método de ensayo dado en la norma DIN 52333 (ISO 9385).

Resistencia a la compresión: 800 – 1000 MPa, La resistencia a la compresión

define la capacidad de un material para soportar una carga aplicada verticalmente a su

superficie.

Módulo de Elasticidad: 70.000 MPa, El módulo de elasticidad se determina a

partir del alargamiento elástico de una barra fina, o bien doblando una barra con una

sección transversal redonda o rectangular.

Resistencia a la flexión: 45 MPa, La resistencia a la flexión de un material, es

una medida que valora su resistencia durante la deformación. Se determina por

ensayos de flexión en la placa de vidrio, utilizando el método del anillo doble (p.14).

Propiedades térmicas.

Rango de transformacion: de acuerdo con (ISO 7884), se encuentra entre 520

°C y 550 °C.

Temperatura para su emblandecimiento: aproximadamente 600 °C,

Contrariamente a los cuerpos sólidos de estructura cristalina, el vidrio no tiene punto

de fusión definido. Se transforma continuamente desde el estado sólido al estado

plástico viscoso. El rango de transición se denomina rango de transformación. El

templado y el curvado, requieren una temperatura suplementaria más de 100 °C.

24

Calor específico: 0,8 J/g/K, El calor específico (en Julios) define la cantidad de

calor necesaria para elevar la temperatura de 1 gramo de vidrio flotado en 1K. El

calor específico del vidrio aumenta ligeramente la temperatura, que va aumentando

hasta el intervalo de transformación.

Conductividad térmica: 0,8W/mK, la cantidad de calor requerido para fluir a

través del área de sección transversal de la muestra de vidrio flotado en el tiempo en

que disminuye la temperatura. (p.24).

Propiedades Ópticas.

Índice de refracción: Si la luz de un medio ópticamente menos denso (aire) se

encuentra con un medio ópticamente más denso (vidrio), entonces el rayo de luz se

divide en las interfaces de superficie. La medida de la desviación determina el índice

de refracción. Para el vidrio flotado, este índice de refracción es n = 1,52.

El vidrio tiene varios puntos fuertes en cuanto a sus propiedades ópticas:

1. Puede ser producido en paneles grandes y homogéneos.

2. Sus propiedades ópticas no se ven afectadas por el paso del tiempo.

3. Esta producido con superficies perfectamente planas y paralelas (p. 28)

Propiedades técnicas.

Resistencia frente: agua clase 3; acido clase 1; alcalino clase 2. La superficie de

vidrio se ve afectada si se expone durante mucho tiempo a los álcalis (y a los gases de

amoníaco) en combinación con altas temperaturas. El vidrio flotado también

reacciona a los compuestos que contienen ácido fluorhídrico en condiciones

normales. Estos se utilizan para el tratamiento de superficies de vidrio.

25

Pruebas de desgaste:

1. Ensayos de abrasión: se evalúa la dispersión de la luz que impacta

directamente la superficie.

2. El aumento de la dispersión de la luz en el vidrio flotado: es de

aproximadamente 1% después de 1.000 ciclos de abrasión. El aumento

de la dispersión de la luz permitida para el vidrio de seguridad del

vehículo (parabrisas) es de 2% en Europa.

3. Proceso de goteo de arena: para esta prueba la abrasión por impacto

diagonal, se hicieron gotear 3 kg de arena con un tamaño de partícula

0,5/0,71mm sobre la superficie a ensayar, con una inclinación de 45º y,

desde una altura de 1600 mm. La medición del desgaste es la densidad

luminosa reducida la cual para el vidrio flotado es de aprox. 4cd/m2lux.

En la tabla 3.2 se recoge un conjunto de propiedades de dos tipos de vidrios. En

ella se puede ver que un vidrio común de ventanas, que tiene 70 % de sílice, por lo

que está muy modificado, es sencillo trabajar con él a 700 °C. Sin embargo el vidrio

Pyrex, con 80 % de sílice, tiene menor cantidad de modificadores, mejor resistencia

al choque térmico (ya que su expansión térmica es menor), pero es más difícil trabajar

con él, ya que requiere una temperatura superior a los 800 °C. (Domínguez J, 2003,

p.36).

26

Tabla 3.2. Algunas propiedades de los vidrios más característicos.

(Domínguez, J, 2003)

Propiedades Na y Ca Común Borosilicatos Pyrex

Densidad (kg/m3) 2480 2230

Módulo de Young (GPa) 74 65

Resistencia a la compresión

(Mpa) 1000 1200

Módulo de ruptura (MPa) 50 55

Resistencia fractura (MPa/m1/2

) 0,7 0,8

Temperatura de fusión (K) 1000 1100

Conductividad térmica (W/mK) 1 1

Coef. Expansión térmica (MK-1

) 8,5 4

Resistencia al choque térmico (K) 84 280

3.2.1.3 Tipos de vidrios.

Debido a los diferentes compuestos que se le agreguen a la mezcla del vidrio, se

pueden obtener distintos tipos de vidrios, como consecuencia de esto, sus

características físicas y químicas son distintas. Con base en su composición química

se pueden clasificar de la siguiente manera:

Vidrio de Sódica-Calcio: este tipo de vidrio está formado por sílice, sodio y

calcio principalmente. Una de las características que tiene este tipo de vidrio

es que se funde con mayor facilidad y por lo tanto es el más barato dentro del

mercado. Se utiliza principalmente para la elaboración de vidrios, jarras. Por

lo tanto todo aquel vidrio incoloro tiene esta composición. Una desventaja del

vidrio que se obtiene con esta mezcla es que tiene poca resistencia térmica

por lo tanto, al exponerse a cambios bruscos de temperatura tiende a

romperse.

27

Vidrio de Plomo: en este tipo de vidrio se sustituye el óxido de calcio por

óxido de plomo. Cuenta con las mismas características que el vidrio de

sódica-calcio, sin embargo, es mucho más denso, con lo cual tiene un mayor

poder de refracción y de dispersión. Se funde a temperaturas más bajas y es

mucho más fácil de manejar. Otra de sus propiedades físicas que lo

caracterizan es que el vidrio es suave, por lo tanto es fácil de cortar, grabar y

de pulir. Se utiliza principalmente para la elaboración de cristales finos y

relucientes piezas de arte.

Vidrio de Borosilicato: este tipo de vidrio se obtiene usando óxido de boro en

lugar de cal y sosa. Es inerte, más difícil de fundir y trabajar. Sin embargo,

tienen una alta resistencia al calor. Se utiliza principalmente para la

fabricación para de material de vidrio para laboratorios.

Vidrio de Aluminosilicatos: para la elaboración de este tipo de vidrio, se

utiliza óxido de aluminio en lugar del óxido de boro, dando como resultado

que se tenga mucha mayor resistencia térmica a comparación de los vidrios

de boro silicato. Los vidrios obtenidos con esta se utilizan para la elaboración

de vidrios de material de laboratorio debido a que muestran una resistencia

química. Dentro del mercado estos vidrios se venden bajo marcas

comerciales como es el caso de Pirex y Kimax.

Vidrios de Sílice: este tipo de vidrio es más durable y de más alta calidad. Se

puede obtener mediante 3 procesos diferentes los cuales son: fundiendo

cuarzo puro, preparando sílice al 96% o produciendo sílice fundida mediante

hidrólisis a la flama. El vidrio preparado con un 96% de sílice es el más duro

y el más difícil de trabajar, debido a que se utiliza para usos especiales, tales

como trasmitir energía eléctrica radiante del ultravioleta o en todo caso

infrarrojo. Tiene una estabilidad tan grande y una temperatura de

28

reblandecimiento tan elevada, permitiéndoles soportar temperaturas de hasta

900°C durante largo tiempo. Se utiliza comúnmente para la elaboración de

materiales de laboratorio que van a estar expuestos a calor, como es el caso

de los crisoles. (López T; Martínez A, 1995, p.27-40)

Tomando en consideración al volumen de fabricación los vidrios pueden ser

clasificados en:

1. Comerciales

2. Especiales

Los vidrios comerciales son producidos en gran magnitud, y se usan en la

mayoría de las aplicaciones, mientras que los especiales son menos comunes. En la

tabla 3.3 se observan los distintos tipos de vidrios y su utilización.

Tabla 3.3 Tipos de vidrios, (British Glass Manufacturers Confederation, 1999)

Tipo de

vidrio Nombre Características

Comerciales

Soda-Cal

Este tipo de vidrio es el más utilizado, pues sus

propiedades lo hacen adecuado para su uso con luz

visible. Los recipientes hechos de vidrios de soda-

cal son virtualmente inertes, no contaminando la

materia que contienen ni su sabor. Son poco

resistentes al choque térmico

Plomo

Utiliza óxido de plomo en lugar de óxidos de calcio,

y oxido de potasio en lugar del óxido de sodio, se

conoce comúnmente como cristal al plomo. Los

vidrios al plomo tienen un alto índice de refracción

y una superficie relativamente blanda, lo cual

permite una fácil decoración por esmerilado, corte o

tallado.

29

Continuación Tabla 3.3

Tipo de

vidrio Nombre Características

Comerciales Borosilicato

Están compuestos principalmente de sílice (70-

80%) y óxido bórico (7-13%) con pequeñas

cantidades de álcalis (óxidos de sodio y potasio) y

oxido de aluminio. Su principal característica es una

buena resistencia a los choques térmicos.

Especiales

Sílice Vítreo Son vidrios hechos casi exclusivamente de sílice.

Son necesarias temperaturas de fusión sobre 1500ºC

Vidrios de

Aluminosilicato

Contienen cerca de un 20% de óxido de aluminio,

además de óxido de calcio, oxido de magnesio y

oxido de boro en cantidades relativamente

pequeñas.

Vidrios de

Sílice álcali-

Bario

Contiene una cantidad mínima de óxidos de plomo,

bario o estroncio.

Vidrios de

Borato

Contienen pequeñas cantidades o nada de sílice, son

usados para soldar vidrios, metales o cerámicas, a

relativamente bajas temperaturas.

Vidrios de

fosfato

Consisten principalmente en mezclas de pentóxido

de vanadio y pentóxido de fosforo.

3.2.1.4 Proceso de fabricación del vidrio.

La elaboración del vidrio es un proceso largo y complejo que comienza con el

enformamiento de la mezcla y termina con la salida del producto frío a la

desembocadura del túnel o del arca de recocido. El proceso puede considerarse

dividido en seis etapas más o menos diferenciadas (Figura 3.1):

1. Reacción de los componentes y formación de vidrio.

2. Disolución del excedente de sílice sin reaccionar.

3. Afinado y homogeneización.

30

4. Reposo y acondicionamiento térmico.

5. Conformación.

6. Enfriamiento y recocido.

Las cuatro primeras etapas se suceden sin solución de continuidad dentro del

horno con arreglo a un programa térmico cuidadosamente establecido que, de modo

general, comprende un aumento progresivo de la temperatura hasta un máximo de

unos 1550 ºC, seguido de un enfriamiento y de un período de estabilización en el que

la masa vítrea debe alcanzar la rigurosa homogeneidad térmica requerida para su

inmediata conformación.

El conjunto de esas cuatro etapas recibe el nombre de fusión del vidrio. Tal

denominación es incorrecta, ya que no se trata de una fusión propiamente dicha, sino

de una serie de reacciones que, tras la formación de distintas fases cristalinas,

conducen finalmente a una fase líquida. Por analogía con algunos procesos

metalúrgicos resultaría más propio hablar de fundición o, más correctamente, de

vitrificación o de formación de vidrio. Sin embargo, el extendido uso de ese término

en el lenguaje vidriero común hace muy difícil que pueda desarraigarse y ser

sustituido por otro.

31

Figura 3.1 Etapas básicas del proceso de producción de vidrio

(Blanco, 2008, capitulo 12, p.1)

Este proceso sufre pequeñas variaciones dependiendo del tipo de vidrio

fabricado, las etapas de conformado, enfriamiento y transformación.

Según la Comisión Nacional del Medio Ambiente (1999), los procesos de

formado de vidrio, más comunes son los que se presentan a continuación.

32

Fabricación de envases.

Soplado por boca: en la operación de soplado por boca, una varilla de hierro

hueca o “caña” es sumergida en un crisol que contiene el vidrio fundido, para recoger

una porción en la punta por rotación de la caña. El vidrio tomado, es enfriado a cerca

de 1000°C y rotado contra una pieza de hierro para hacer una preforma. La preforma

es entonces manipulada para permitir su estiramiento, nuevamente calentada y

soplada para que tome una forma semejante a la del artículo que se quiere formar,

siendo luego colocada en el interior de un molde de hierro o madera y soplada para

darle su forma final.

Fabricación semi-automática de botellas: al igual que en el soplado a boca, la

operación se inicia tomando una porción de vidrio en una varilla, la cual se hace fluir

en un molde de preformado hasta que ha entrado una cantidad suficiente, en ese

momento el vidrio es cortado con unas tijeras. En el fondo del molde de preforma se

encuentra un vástago destinado a realizar una abertura en la pieza, por la cual será

soplado aire que dará forma al producto. Una bocanada de aire a presión impulsa el

vidrio hacia arriba contra las paredes del molde de preforma y una placa ubicada en la

parte superior, hasta formar una preforma, siendo ésta una botella de paredes gruesas

y forma vagamente semejante al producto final. La preforma es entonces removida y

transferida al molde final, donde nuevamente será soplada hasta adquirir su forma

final. El molde es entonces abierto, y la botella removida y colocada en el túnel de

recocido.

Producción automática de envases: el principio de la producción automática es

exactamente el mismo que el descrito anteriormente. Dejándose caer el vidrio en el

molde como una gota. (p.8)

33

Fabricación de vidrio plano.

Procesos de flotación: en este proceso el vidrio es mantenido en una atmósfera

químicamente controlada a una temperatura suficientemente alta (1000 ºC) y por un

tiempo suficientemente largo como para que el vidrio fundido quede libre de

irregularidades y su superficie llegue a ser plana y paralela. En esta condición, el

vidrio es vertido sobre una superficie de estaño fundido, que al ser perfectamente

plana permite obtener también un producto de estas características. La lámina es

enfriada mientras aún avanza a lo largo del estaño fundido, hasta que la superficie

alcanza una consistencia suficientemente como para ser transportada sobre una cinta

sin que el vidrio quede marcado (aproximadamente 600ºC). La lámina entonces pasa

a través de un horno túnel de recocido, mientras es transportada camino a su

almacenaje, donde computadoras determinarán el corte de la lámina para satisfacer

las ordenes de los clientes.

Proceso de rodillo: el proceso consiste básicamente en hacer pasar un flujo

continuo de vidrio fundido a través de rodillos enfriados por agua.(p.9)

3.2.1.5 Reciclaje del vidrio.

En la industria de productos de vidrio, una buena oportunidad de prevención de

la contaminación es el uso de vidrio de desecho o reciclado, como parte de la materia

prima utilizada. Los fabricantes norteamericanos de vidrio usan típicamente un 30%

de material reciclado junto con otras materias prima en la fabricación de sus

productos.

Los envases de vidrio ofrecen excelentes oportunidades de reciclaje.

Suponiendo que ellos estén libres de cualquier suciedad u otros contaminantes, el

34

vidrio de envases puede ser reciclado una y otra vez sin producción de residuos o

pérdidas de su calidad.

Antes de que el vidrio de envases pueda ser reciclado, éste debe ser limpiado

concienzudamente. Suciedad, tierra, metales u otros contaminantes terminaran

causando problemas en la fábrica de vidrio. Estos pueden llegar a ser tan graves como

para tener que limpiar el horno de fundición, lo que significa una gran pérdida en

tiempo y dinero. Por lo tanto, es aconsejable gastar todo el tiempo necesario en

limpiar los envases, si es necesario empleando detergente, agua caliente y escobillas.

Las etiquetas que sean de papel pueden ser dejadas, ya que se quema con facilidad.

Sin embargo las etiquetas plásticas deben ser removidas.

Es recomendable la separación de los vidrios por color, café, verde y

transparente, ya que colores diferentes, así como objetos extraños presentan serios

problemas de contaminación en el horno. Para ayudar al proceso de clasificación, el

vidrio se puede separar por color en los puntos de recolección utilizando para ello

diferentes cajas. En nuestro país el vidrio es recolectado sin distinguir en colores,

realizándose la clasificación dentro de la industria que utilizara el material reciclado,

en ésta operación se separa básicamente el vidrio de color del transparente en forma

manual.

Beneficios del reciclado de vidrio.

Beneficios directos: una tonelada de vidrio reciclado permite ahorrar cerca de

1.2 toneladas de materias primas. Por cada tonelada de vidrio reciclado se ahorra

además, cerca de 35 litros de petróleo.

El uso de vidrio reciclado reduce los residuos líquidos generados en una planta

en cerca de un 50%, la contaminación del aire en cerca de un 20%, además de reducir

35

los desechos mineros generados por la extracción de materias prima en cerca de un

80%. También produce reducciones energéticas de cerca del 68%.

Beneficios indirectos: el reciclaje permite preservar una cantidad significativa

de recursos naturales y de materias primas necesarias para su fabricación. El uso de

reciclado ayuda a alargar la vida útil del horno debido a las menores temperaturas de

operación. El uso de vidrio reciclado preserva el espacio de los vertederos. Una gran

cantidad del vidrio reciclado de envases es usada para hacer nuevos envases. Sin

embargo, una de las ventajas del vidrio es que puede ser usado en una serie de otros

productos tal y como si fuera vidrio nuevo.

Proceso de reciclaje del vidrio.

Este proceso del reciclaje del vidrio, tiene un ciclo circular tal como se muestra

en la figura 3.2. Después del uso de este material, y si lo depositamos en los

contenedores verdes, el vidrio pasa por una fase de recogida, para su posterior

tratamiento en una planta de reciclaje. De esta sencilla forma, se logra que el vidrio

pueda tener muchas más vidas y por tanto se generara una menor cantidad de

residuos .Como ya se ha dicho, el vidrio no tiene límite en la cantidad de veces que

puede ser reciclado, sin perder además calidad, algo que sí pasa por ejemplo en el

reciclado del papel. Se estima que con el proceso de reciclar vidrio, se ahorra un 30%