Termografia.

-

Upload

emilia-diaz -

Category

Documents

-

view

218 -

download

0

description

Transcript of Termografia.

República Bolivariana de Venezuela Ministerio del Poder Popular Para la Educación

Universidad Gran Mariscal De AyacuchoEl Tigre. Edo-Anzoátegui

Termografía en el área de Mantenimiento Industrial

Profesora: IntegrantesMaryelis Leon Emilia Diaz Yendira Gonzalez Enrique Migues Gustavo Garcia

El Tigre, Junio del 2014

RESUMEN

La mayoría de los problemas encontrados en un entorno industrial, ya sea de tipo mecánico, eléctrico o de proceso (flujo), están precedidos por cambios de temperatura que pueden ser detectados mediante análisis basados en termografía.En este sentido la termografía infrarroja es una técnica que permite medir y visualizar temperaturas de superficie con precisión, para detectar conexiones eléctricas sueltas o con corrosión; desequilibrios y sobrecargas eléctricas; la inspección de rodamientos y motores eléctricos o la inspección de sistemasCon la implementación de programas de inspecciones termográficas en instalaciones, maquinaria, cuadros eléctricos, etc. es posible minimizar el riesgo de una falla de equipos y sus consecuencias. La seguridad debe ser el primer criterio a la hora de determinar la prioridad de las reparaciones, seguida de la gravedad del estado del equipo y de la magnitud del aumento de la temperatura.En definitiva, estas cámaras termográficas para inspecciones de mantenimiento son potentes herramientas no invasivas para la supervisión y el diagnóstico del estado de componentes e instalaciones eléctricas y mecánicas.

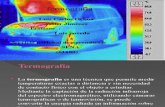

Termografía

Termografía

Es una técnica que permite medir temperaturas exactas a distancia y sin necesidad de contacto físico con el objeto a estudiar. Mediante la captación de la radiación infrarroja del espectro electromagnético, utilizando cámaras termográficas o de termovisión, se puede convertir la energía radiada en información sobre temperatura, expresada en grados centígrados (°C) y Fahrenheit (°F).La Termografía es la manera más segura, confiable y rápida de detectar cualquier tipo de fallo a través la temperatura del objeto o sistema. Todos los objetos eléctricos, electrónicos o mecánicos sufren alteraciones en su temperatura debido principalmente a malos funcionamientos, falsos contactos, altas fricciones, rozamientos etc. Esta pérdida de calor no puede ser apreciada a simple vista por el ojo humano. Pero los equipos termográficos, pueden captarlo perfectamente. Lo mejor de esta técnica es que lo representa de una manera visual, rápida, sin el contacto físico que puede resultar peligroso y sin interferir con las labores habituales de su empresa.

Termografía en el Mantenimiento Industrial

La gran mayoría de los problemas y averías en el entorno industrial – ya sea de tipo mecánico, eléctrico y de fabricación – están precedidos por cambios de temperatura que pueden ser detectados mediante la monitorización de temperatura con sistema de Termovisión por Infrarrojos. Con la implementación de programas de inspecciones termográficas en instalaciones, maquinaria, cuadros eléctricos, etc. es posible minimizar el riesgo de una falla de equipos y sus consecuencias, a la vez que también ofrece una herramienta para el control de calidad de las reparaciones efectuadas.

El análisis mediante Termografía infrarroja debe complementarse con otras técnicas y sistemas de ensayo conocidos, como pueden ser el análisis de aceites lubricantes, el análisis de vibraciones, los ultrasonidos pasivos y el análisis predictivo en motores eléctricos. Pueden añadirse los ensayos no destructivos clásicos: ensayos, radiográfico, el ultrasonido activo, partículas magnéticas, etc.De todas las técnicas relacionadas al mantenimiento, la termografia infrarroja seria la que esta mas vinculada a la seguridad de una instalación y así como también al personal cabe destacar. Toda falla electromecánica antes de producirse genera calor (también se puede detectar perdidas de frio) este calor producido puede ser una elevación súbita, pero por lo general dependiendo del objeto, la temperatura empieza a manifestarse lentamente, allí donde interfiere la herramienta de tomografía.

La implantación de la termografía tiene un beneficio indirecto sobre el área de producción y la calidad ya que reduce las paradas no programadas lo cual significa mayor productividad y también uniformidad en los productos. También radica en del stock de repuesto.

Ventajas del mantenimiento preventivo por termovisión

• Permite el análisis de temperatura sin necesidad de detener los procesos productivos, con el consiguiente ahorro de dinero.• Permite un trabajo seguro para el operario, al no tener contacto con el equipo a medir.• Permite la determinación exacta del punto de falla o deficiente en las líneas productivas.• Permite anticiparse a la falla y determinar el lugar preciso de ésta.• Permite obtener información fidedigna para el personal de mantenimiento.

Cámaras termográficas

Las cámaras termográficas poseen una matriz de sensores, que captan las señales infrarrojas que emite el objeto que se desea analizar, a cada una le asignan un color. La composición de todos los colores da como resultado una imagen, donde cada uno representa una zona con una imagen determinada y cada color representa un rango de temperatura expresada en grados centígrados (ºC) o Fahrenheit (ºF).

Las cámaras de imágenes infrarrojas son similares en sus lentes, típicamente hechos de germanio o cuarzo, enfocan la radiación sobre un detector sensible a longitudes de onda infrarroja. El detector responde produciendo pequeñas señales eléctricas que cuando se amplifican, producen una imagen electrónica correspondiente a la localización e intensidad de la radiación infrarroja total que éste ve.

Las cámaras infrarrojas poseen una serie de características, pero entre las más importantes se podrían destacar que deben tener:

Apertura de termómetro a diferentes escalas. Escala de medición de temperatura en ?C y ?F Control de emisividad y tablas de emisividad para diferentes materiales Lentes de 35 y 50 mm o dependiente del campo de aplicación en que se use Baterías recargables con duración de carga por lo menos 8 hrs.

Los sistemas infrarrojos permiten manejar las imágenes termográficas obtenidas de una rutina de inspección, en un sistema de información, grabando directamente a un disquete o tarjeta para un posterior análisis de tendencias.

Las cámaras termográficas nos dan un termograma, una representación en una paleta de colores de las diferencias de radiación de los objetos. Como la radiación infrarroja es un parámetro directamente relacionado con la temperatura, una inspección termográfica permite observar las diferencias de temperatura de los materiales y puede ser usada en todas aquellas aplicaciones en las que detectar diferencias de temperatura nos pueda dar alguna información.

Generalmente, cuando se habla de equipos emisores de infrarrojo, se distinguen cuatro tipos en función de la longitud de onda que utilicen:

Emisores de infrarrojo de onda corta. Emisores de infrarrojo de onda media rápida Emisores de infrarrojo de onda media Emisores de infrarrojo de onda larga

La elección del tipo de emisor a utilizar se debe básicamente al espesor del material que se vaya a irradiar. Si se trata de un material con un espesor de pocos milímetros, lo más aconsejable es utilizar emisores de infrarrojo de onda corta, mientras que si el material presenta un espesor mayor la mejor opción es pasar a los emisores de infrarrojo de onda media o incluso larga. Otro aspecto que se tiene en cuenta a la hora de usar emisores de infrarrojo es la inercia térmica. Los emisores de onda corta prácticamente no tienen inercia térmica, es decir, en el momento en que se conectan a la corriente eléctrica ya están en sus condiciones óptimas de trabajo. Por otro lado, los emisores de onda media y sobre todo los de onda larga tienen mucha inercia térmica y pueden llegar a tardar hasta 4 minutos para poder ser usados de forma eficaz.

“Cámaras Termográficas”

Factores que inciden en un análisis termográfico

Carga: El efecto del calentamiento cuando se presenta una falla, incrementa en términos generales con el valor de la carga elevada al cuadrado. Se ha demostrado que el exceso de temperatura en un componente, aumenta linealmente con el efecto desarrollado. Esto es para inspecciones eléctricas.

Atenuación Atmosférica: La atmósfera no es completamente transparente a la radiación infrarroja, información que puede ser atenuada al pasar a través de ella y la cual también puede emitir radiación. Para ello existen unos factores de corrección que dependerán de una serie de parámetros, tales como la distancia al objeto, humedad relativa ( H2O ), temperatura del aire en grados Centígrados, Fahrenheit o Kelvin dependiendo del tipo de equipo.

Emisividad: Como no todos los cuerpos cuando aumentan su temperatura pueden radiar energía de la misma forma, esta dependerá del tipo de material. Muchos elementos tienen buena capacidad de reflexión como son las superficies de

material brillante, y se pueden reflejar brillos que seguramente se mostrarían como puntos calientes. Un cuerpo con diferentes emisividades puede lucir como si estuviese sobre-calentado en varios puntos, a este efecto debe tenérsele cuidado porque mientras la emisividad sea menor la reflectividad aumenta, a menudo es muy obvio donde el objeto a sido pulido o limpiado últimamente, estos brillos también pueden ser producidos por el sol, bombillos u otros elementos calientes que se encuentren en los alrededores, a estos engañosos puntos se les mira desde diferentes ángulos y alturas con el equipo para certificar si son producidos por algún reflejo.

Velocidad Del Viento: El efecto refrigerante producido por la velocidad del viento, es uno de los factores a tener en cuenta en un análisis termográfico.

Campos magnéticos: Las corrientes eléctricas pesadas causan fuertes campos magnéticos, los cuales pueden causar una distorsión considerable en la imagen térmica.

Lluvia: La lluvia tiene un efecto enfriante superficialmente en un equipo. Las mediciones termográficas se pueden realizar con resultados satisfactorios durante una caída de lluvia ligera, las lluvias pesadas disminuyen la calidad de la imagen considerablemente y las mediciones no son posibles.

Aplicación de Termografía en el mantenimiento preventivo

Inspección de sistemas eléctricos

La principal razón por la que la termografía es tan indicada para el seguimiento de sistemas eléctricos es que los componentes eléctricos nuevos comienzan a deteriorarse desde el mismo momento en que se instalan. Independientemente de la carga de un circuito, la vibración, la fatiga y el paso del tiempo hacen que las conexiones eléctricas se aflojen, a la vez que las condiciones ambientales pueden acelerar su proceso de corrosión. Si no se localizan estos deterioros y no se reparan, estos fallos en las conexiones derivarán en importantes averías Por suerte, cuando una conexión está suelta o tiene algún tipo de corrosión, su resistencia aumenta y dado que al aumentar la resistencia también aumenta la caída de tensión y se genera un aumento del calor podemos detectar el fallo antes de que se produzca una avería utilizando una cámara termográfica. La detección y corrección de fallos en las conexiones antes de que produzca una avería, evita incendios y paradas que pueden ser cruciales para la rentabilidad de una compañía Sistema principal falla, los gastos generales aumentas inevitablemente, obliga a una retribución de los trabajadores y del material, reduce la productividad y repercute en la seguridad de los empleados y clientes. Reflexiones solares.

Principales causas en sistemas eléctricos

Reflexión solar

En una instalación eléctrica muchos componentes tienen una superficie de metal brillante con una buena capacidad de reflexión solar. Estas reflexiones solares también pueden ser causadas por objetos adyacentes los cuales se reflejan en las superficies de componentes eléctricos por su característica. Un termograma resultante podría mostrar áreas calientes las cuales son en realidad reflexiones solares.

Para evitar esas áreas calientes erróneas, el objeto debe tomarse desde diferentes ángulos y a diferentes alturas.

Resistencia aumentadaPuede ocurrir una baja presión de contacto cuando se monta una junta, o en el

desgaste del material. Con el aumento de la carga y la temperatura, el punto de fluencia de material es excedido y la tensión se debilita produciendo de esta manera un punto caliente por incremento de resistencia.

Calentamiento inductivo por corrientes parásitasEste tipo de punto caliente ocurre en materiales magnéticos cuando circula una

corriente a través de ellos.

Variación de carga

Ya que los sistemas trifásicos son muy comunes en muchas plantas eléctricas, es fácil comparar las tres fases directamente una con otra. Una carga igual por fase podría resultar en un patrón de temperatura uniforme para las tres fases.Se puede sospechar de una falla en el caso de que la temperatura de una fase difiera considerablemente de las otras dos.

¿Cómo evitar sobrecargas en sistemas eléctricos?

Para evitar tales fallas se debe implementar una rutina de inspección en los cuadros eléctricos principales y otras conexiones de alta carga tales como variadores, protectores, controladores etc. Se puede guardas las imágenes térmicas producidas por la cámara infrarroja para su estudio y para comparar si las reparaciones realizadas fueron las mas optimas.

Alerta roja: si Cuando las condiciones de un equipo pueden comprometer la seguridad del mismo deben ser reparadas a la mayor brevedad posible. De acuerdo con las especificaciones de la NETA (InterNational Electrical Testing Association), si la diferencia de temperatura ( T) entre componentes similares bajo cargasΔ similares supera los 15°C, deben llevarse a cabo reparaciones de forma inmediata. Asimismo, esta asociación recomienda que se lleve a cabo la misma medida cuando la T de un componente y del aire ambiente supere los 40°C.Δ

La limpieza es un factor clave ya que si hay mucha incidencia de suciedad limitan la medición de temperaturas captadas por temografía.Aparte de esto también pueden ocurrir cargas desequilibradas las fases con mayor carga tendrán mayor temperatura debido al exceso generado, estos se desequilibrios pueden ser por problemas de alimentación, baja tensión de fase o una ruptura de resistencia del aislamiento de las bobinas del motor.

Inspección de Rodamientos

Mediante imágenes térmicas bidimensionales capturadas por dispositivos termograficos de la temperaturas de los rodamientos y aislamientos, los técnicos pueden compraras las temperaturas de funcionamiento actuales con las temperaturas que funcionamiento operacional normal del equipo en estudio para localizas fallas.

Causas más comunes

Problemas como desgaste, falta de lubricación y desalineación se pueden detectar usando esta herramienta, estas anomalías mecánicas producen disipación de calor por encima de valores de operación de la inspección se encuentra rápidamente.Generalmente para el análisis de fallas en los rodamientos se utiliza un análisis de vibración pero sí para el estudio del equipo no se puede visualizar directamente, la termografía es una opción ya que también sirve para casos donde se puede poner en riesgo la seguridad.También es fácil encontrar incrustaciones en tuberías, perdidas en válvulas, revestimientos refractarios de chimeneas y calderas se inspeccionan en operación.

Inspección de refractarios

Las inspecciones termográficas a refractarios y aislantes térmicos estarán dirigidas hacia aquellos componentes cuyo buen funcionamiento dependa de las condiciones en que se encuentre el material aislante o refractario. Por ejemplo:

1. Hornos de calentamiento de crudo2. Calderas3. Tanques de almacenamiento de gas licuado y todo equipo aislado térmicamente.

Normalmente estos equipos están totalmente recubiertos de material aislante en toda su extensión, una forma sencilla de hacer la inspección es ubicar el equipo en referencia a los puntos cardinales para fácil ubicación de las fallas detectadas en el reporte emitido.

Cuando se realiza una inspección a refractarios se debe tomar en cuenta la posición de la cámara para realizar el ensayo, éste debe hacerse colocando la cámara en el eje de simetría del equipo a ensayar y colocándola a una distancia que el equipo reciba una señal nítida del objeto inspeccionado.

Otro factor que se debe tomar en cuenta para realizar una inspección a refractarios o aislantes térmicos externos es la incidencia del sol, ya que calienta la superficie y puede inducir discontinuidades falsas o esconder discontinuidades en el caso de aislantes térmicos, por lo que se recomienda que la inspección se realice en horario nocturno.

Medición Superficial de Temperatura

La inspección de las condiciones de refracción y aislamiento está basada en la teoría, de que los patrones de temperatura resultantes en la superficie exterior son una función directa de la conductividad de calor a través del medio aislante y de la pared externa.

Un recipiente ideal tendría una temperatura completamente uniforme en su superficie externa. Si una grieta u otra condición defectuosa, existiera en el medio aislante, la superficie exterior aumentaría o disminuiría la temperatura directamente proporcional al tamaño del defecto y en la localización exacta del mismo.

En la práctica, las inspecciones de refractarios y aislantes térmicos no son complejas ni consumen mucho tiempo, ya que las fallas en refractarios se identifican como un incremento de temperatura en la superficie externa.Se debe aclarar que no todos los defectos por aislantes aparecen como temperaturas de superficie incrementadas, ya que en recipientes de productos fríos, las áreas con problemas en el aislante aparecerán en el termograma obviamente más frías.

Tipos de Puntos Calientes

Puntos calientes por disminución del espesor de aislamientoAl disminuir el espesor de aislamiento (por cualquier razón, desprendimiento o deterioro gradual) se presenta un incremento en el flujo de calor desde el ambiente de alta temperatura al de baja temperatura calentando de esta manera la pared de acero que protege y formándose de esta manera un punto caliente en un área localizada.

En el caso de recipientes a bajas temperaturas ocurre el caso contrario el flujo de calor es hacia el proceso y se observa puntos a baja temperatura en la pared de acero del recipiente.En recipientes a presión el desprendimiento o reducción de la pared del refractario interno ocasionará después de cierto tiempo falla en el material por el mecanismo de termofluencia.

Evaluación de Resultados

Durante o después de una inspección termográfica, las decisiones de que acciones tomar, si hubiese alguna, deben hacerse. Sin embargo para hacer una evaluación de resultados, es necesario conocer tanto las condiciones internas de

operación como externas, es decir, presión y temperatura de operaciones normales de operación.

Debido a que el grado de deterioro de la pared aislante es proporcional al incremento o disminución de la temperatura de la superficie externa, se clasificarán los diferentes rangos de temperatura dentro de los siguientes límites y categorías:

1. Categoría I (crítico): Rangos de temperatura externa medida superficialmente entre (70–100%) de la temperatura interna de operación. Esta categoría es para los componentes próximos a fallar, también se usa para componentes que si fallaran causarían incendios, explosiones, daños personales, daños a sistemas de seguridad, daños a otros componentes mayores.

2. Categoría II (serio): Rangos de temperaturas externas medidas superficialmente entre (40–70%) de la temperatura interna de operación normal del equipo. Las indicaciones que caen en esta categoría son aquellas donde sería prudente una investigación. Se debe notificar al responsable o dueño del equipo de que pronto pudiera ocurrir un problema grave. Se debe hacer la reparación o reemplazo antes de que la indicación salte a la categoría I. Debe mantenerse un seguimiento periódico.

3. Categoría III (avisorio): Rangos de temperaturas externas medidas superficialmente entre (10–40%) de la temperatura interna de operación normal del equipo. En esta categoría caen discontinuidades incipientes, todas deben colocarse en un itinerario de mantenimiento preventivo razonable.4. Categoría IV (normal): Rangos de temperaturas externas medidas superficialmente entre (0–10%) de la temperatura interna de operación del equipo.

Control de puntos calientes

Después de la detección y localización de puntos con problemas, es necesario determinar su extensión y luego, suponiendo que no sea lo suficientemente crítico como para recomendar una parada de emergencia, se deberá proceder a programar registros frecuentes o mediciones de temperatura.

Se deberá instalar sistemas de enfriamiento por aire o vapor de agua, en los casos donde las temperaturas excedan al límite por encima del cual exista el peligro de daños en el material o aparición de esfuerzos térmicos peligrosos.

La aplicación de sistemas de enfriamiento con vapor de agua o aire, permite aceptar las condiciones impuestas por el punto caliente en forma temporal, hasta que se pueda programar una parada de la unidad. Sin embargo, el enfriamiento no debe ser excesivo porque los gradientes térmicos creados tanto en el aislamiento interno como en la pared metálica pueden, por una parte acelerar el daño en el aislamiento y por otra, introducir esfuerzos térmicos peligrosos que pueden agrietar la pared del metal.

Cuando recomendar una parada inmediata de emergencia Existe una gran divergencia de criterios respecto a cuando un punto caliente es lo suficientemente severo para forzar una parada inmediata de emergencias.

Cada situación es distinta a otra y se debe, por lo tanto, evaluar en forma particular. Algunas de las consideraciones que deberán ser estudiadas antes de tomar una decisión de esta naturaleza son: seguridad, extensión y crecimiento de la falla.

– Seguridad: Si se detecta abombamiento (deformación plástica) del metal, la unidad deberá ser despresurizada y puesta fuera de servicio para proceder a corregir la falla.El abombamiento es un paso previo a la fractura, la cual puede ocurrir, en estas condiciones, en cuestión de horas o días.– Extensión y crecimiento de la falla: Si el área afectada se extiende muy rápidamente, se recomienda proceder a parar la unidad aunque la temperatura del punto caliente no sea excesiva.