Técnicas de Alineación en Bancada y abrasivos

-

Upload

juan-pablo-montano-rivas -

Category

Documents

-

view

77 -

download

0

description

Transcript of Técnicas de Alineación en Bancada y abrasivos

Técnicas de alineación en Bancada

Diagnostico - Inspección visual

GeneralidadesEmpiece por efectuar una inspección visual de los desperfectos. Durante el diagnóstico es importante comprobar si se han

producido daños secundarios en el otro lado del coche.Haga un recorrido sistemático alrededor del coche y compruebe con la vista y el tacto la superficie y los daños por

compresión.Pueden detectarse los daños por compresión en la carrocería observando, por ejemplo, el reflejo en la pintura de la luz de un

tubo fluorescente.Choque frontal

Además de los daños detectados visualmente, se debe comprobar siempre lo siguiente:• Ajuste de las puertas delanteras. Compruebe, por ejemplo, que la puerta no está descolgada.

• Compruebe si la sección del elemento estructural lateral contra el mamparo ha sufrido compresiones hacia arriba y hacia adentro. Esto supone que también está deformado el mamparo.

• Si ha sufrido compresión hacia arriba la parte superior del montante. Esto se observa claramente por la holgura entre la parte superior del montante y la puerta delantera.

• El techo, si está dañado justo en la zona del montante.• Si se ha deformado el larguero inferior.

• En caso necesario, desmonte los asientos, los paneles y las moquetas e inspeccione visualmente el suelo y el mamparo. Detecte abolladuras y daños de compresión en los paneles y los elementos estructurales del suelo. En caso de choque

frontal grave, suelen formarse abolladuras y daños de compresión en la zona donde el suelo se encuentra con el mamparo y en la parte interior del montante.

Choques lateralesAdemás de los daños detectados visualmente, se debe comprobar siempre lo siguiente:

• Superficies de acoplamiento con holguras (aberturas): por ejemplo en el capó, la tapa del maletero y las puertas en el lado contrario del coche. El ajuste dentro de las holguras debe ser preciso.

• El motor y la línea de transmisión, en caso de que se hayan producido daños secundarios en el compartimiento del motor.Compruebe que:

• Todos los soportes del motor están intactos (los inferiores se comprueban desde abajo, como se muestra más adelante);• Las distintas partes del motor no se han golpeado entre sí en el momento del impacto;

• Todos los contactos eléctricos están intactos;• La batería está intacta y bien sujeta;

• La unidad de refrigeración (radiador, condensador e intercooler) y su soporte en el chasis están intactos.

• Desmonte los asientos, los paneles y las moquetas e inspeccione visualmente el suelo del coche. Detecte abolladuras y daños de compresión en los paneles y los elementos estructurales del suelo.

Las grietas en la pintura y el sellante suelen indicar daños por compresión en el panel del piso. Compruebe además si el accidente ha causado daños secundarios en el túnel del suelo.

• Inspeccione visualmente el coche desde abajo. Utilice una palanqueta para evaluar el estado de los soportes inferiores del motor y de cualquier componente de sujeción, como los soportes de la caja de cambios y los del radiador inferior. Localice

cualquier otro daño por compresión en la carrocería y en los elementos estructurales, y compruebe que está intacto el sistema de escape.

Choque traseroAdemás de los daños detectados visualmente, se debe comprobar siempre lo siguiente:

• Que no se han desplegado las protecciones contra el golpe de látigo de los asientos delanteros;• Si el depósito está dañado;

• Cualquier daño en la sección trasera;• Que los soportes del motor no se han roto (especialmente el superior);

• Que el motor no ha basculado hacia el mamparo;• Que los manguitos, las conducciones, los contactos, etc. están intactos;

• Inspeccione visualmente el coche desde abajo. Compruebe exhaustivamente que no se ha deformado el sistema de escape;

por ejemplo, que no se haya doblado en el eje trasero.

Mediciones diagnósticasCuando termine la inspección visual, compruebe el coche con un sistema de medición.

Las mediciones de diagnóstico se pueden hacer con un metro rígido o una cinta métrica. En VADIS se encuentran los datos para las mediciones.

Las mediciones para el diagnóstico se efectúan para:• Determinar la dirección en la que se han desplazado las distintas partes de la carrocería y del chasis, lo que facilita la

correcta planificación de los trabajos de alineación previstos;• Evaluar la magnitud del daño y las partes que hay que cambiar y las que se deben enderezar.

Medidor electrónico Car-O-Tronic y eMC-LT de Car-O-Liner

Preparación para los trabajos de enderezadoDesarmado y protección

• Retire los equipos interiores que estorben, estén dañados o puedan dañarse durante los trabajos de alineación.• Cubra el resto de los equipos interiores para evitar incendios u otros daños provocados por chispas de esmerilado o

salpicaduras de soldadura.

Nota: Cubra también por dentro y por fuera las ventanillas que pudieran de recibir chispas de esmerilado y salpicaduras de soldadura.

Colocación del coche en la bancada de enderezado• Coloque el coche en la bancada de enderezado y sujételo de acuerdo con las instrucciones del fabricante de la bancada.

• Sujete el coche con mordazas de chasis en los puntos de sujeción indicados en la hoja de características del coche reparado. Es importante fijar las mordazas de sujeción en los puntos indicados, ya que:

• Las mediciones efectuadas con el sistema de medida de la bancada de enderezado presuponen que la sujeción se efectúa en dichos puntos. Si se sujeta el coche en otros puntos, se pueden obtener valores incorrectos;

• El coche está reforzado en los puntos de fijación.

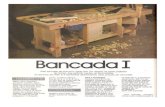

Bancada BenchRack de Car-O-Liner

Medición• Una vez colocado y sujeto el coche en la bancada y antes de iniciar los trabajos de enderezado, se debe medir la carrocería

con el propio sistema de medición de la bancada. Estas mediciones tienen por objeto determinar la dirección en la que se han desplazado las distintas partes de la carrocería y del chasis. Se trata de un requisito importante para una correcta

planificación del trabajo de alineación previsto. • Empiece la medición centrando el sistema de medida en cuatro o cinco puntos de referencia indicados en la hoja de

características del coche con el que trabaja.• Mida el panel del piso del coche y los puntos altos de medición de los montantes y los bordes del techo que puedan haber

resultado desplazados por el golpe.• En el caso de un golpe importante en el costado o en la parte delantera, en que se haya forzado longitudinalmente alguno

de los elementos estructurales delanteros laterales, probablemente habrá una desviación importante de los puntos de referencia del costado dañado. En este caso, el sistema de medición se centra al principio sólo en los puntos de referencia de

lado no afectado.

Una vez efectuado un estirado inicial, de forma que se correspondan todos los puntos de referencia, se llevan a cabo un nuevo centrado en todos los puntos de referencia y una nueva medición, antes de proseguir el estirado y la alineación.

Reparacion de carroceríaPaso 1: Examinar los daños del coche

El lavado

Lo primero que se debe hacer para empezar a reparar una carrocería completa, es lavar el vehículo, ya que la limpieza es fundamental si no queremos tener serios problemas cuando estemos en la fase de pintado, de hecho, se debería lavar más

veces durante todo el proceso de la reparación antes del paso a pintura.

En este caso, el primer lavado nos sirve para observar mejor el estado en que se encuentra el vehículo, y así poder observar hasta la más pequeña de las

imperfecciones que hubiese en la chapa.

Para lavar vehículos, hay gran variedad de productos en el mercado, que de buenos resultados para la limpieza de las pinturas y barnices, ya que en algunos casos la

pintura se ve afectada por usar un producto inadecuado.

Si el coche ha sido tratado anteriormente con abrillantadores o cualquier otro producto que contuviese siliconas, será necesario un lavado mucho más a

conciencia y posterior desengrasado, ya que las siliconas son el enemigo número uno de las pinturas.

Paso 2: Examinar los daños del coche

El lavado

El barro: un enemigo del chapistaSobre todo en temporada invernal, los pasos de rueda y sus plásticos albergan gran

cantidad de barro.

Hay que hacer hincapié en los pasos de rueda, puesto que el barro nos molestará, para quitar sus recubrimientos (plásticos de paso de rueda) si es que los hubiere, y

en el caso de que tengamos que reparar abolladuras como por ejemplo en una aleta, nos dificultará mucho la tarea del entibo a la hora de desabollar la misma.

El paso siguiente es situar el vehículo en un lugar bien iluminado. Si es al exterior con la luz del día, mucho mejor, porque de cuanta más luz dispongamos, menos

tardaremos en apreciar las abolladuras y demás desperfectos.

Algunas reparaciones de abolladuras en los coches, nos pueden acarrear más problemas de lo que en un principio nos pudiéramos imaginar.

Paso 3: Examinar los daños del coche

Observando daños con la vista

La técnica que se emplea, es saber examinar las piezas al trasluz. Se van mirando las piezas cambiándonos constantemente de posición, y siempre miraremos desde

una posición en diagonal para poder ver la luz reflejada en la pintura, y así nos ayudara fácilmente a ver toda clase de abolladuras, algunas en forma de

ondulaciones "aguas".En la imagen derecha, se aprecia claramente la forma en la que tendríamos que

observar las piezas de pintura en un coche.

Esta técnica requiere cierto tiempo para el aprendizaje.Debemos tener en cuenta, el saber detectar hasta el más mínimo desperfecto, y eso conlleva un poco de práctica. Hay algunas abolladuras que son muy difíciles de detectar, pero con el tiempo serán pocas las abolladuras que se nos pasen por alto

en algún coche.

En esta profesión, tener un buen tacto es fundamentalOtra técnica muy usual, es la del tacto, ya que con ésta, podremos detectar la

anomalías que no consigamos distinguir visualmente.Desplazaremos la palma de la mano por la superficie de la pieza con

movimientos tanto horizontales y verticales, como diagonales, pero con detenimiento y esmero. De esa forma, con la misma mano, notaremos si hay alguna

abolladura, ya que detectaremos cualquier protuberancia con el tacto. No utilizaremos guantes para esta tarea, puesto que perderíamos mucha sensibilidad y

eso dificultaría la localización de las abolladuras.

Al tacto...El pasar la mano, es una tarea cotidiana del chapista.

Habrá que tener especial cuidado en zonas donde la pintura este saltada, porque nos podemos clavar en la piel trocitos (astillas) de pintura con facilidad y también

precaución con los cantos de la chapa, salientes, remaches, etc..Normalmente, tanto un chapista como un pintor con experiencia, pueden ver o notar

abolladuras que algunas personas no detectarían así al pronto.

Marcando las piezas dañadas del cocheCon un rotulador o tiza (preferentemente de un color opuesto al del vehículo), se

irán marcando todas las abolladuras, arañazos y desconchados que veamos.Como dato y a titulo informativo, personalmente he marcado siempre diferenciando

por una parte los arañazos, "abolladuras minúsculas" y desconchados con un círculo, lo que significa que se dejan para la fase de pintado; por otra parte las

demás abolladuras las marco con una equis, lo que significa que habrá que desabollarlas posteriormente.

Lo mejor: un rotulador permanente o una tiza.Truco: si mojamos la tiza un rato en agua, marcamos y al secarse se ve

perfectamente.Lógicamente, las abolladuras de cierta envergadura, no es necesario marcarlas,

puesto que se distinguen por si solas.

Máquinas de lijado - Tipos de máquinas (Continuación)

Máquinas Rotoexcéntricas.

En las máquinas rotoexcéntricas se da la combinación de un movimiento rotatorio y de un movimiento orbital. Este patrón de movimiento se produce por la combinación de un engranaje puesto sobre el grupo excéntrico y el exterior del mismo. El resultado de este movimiento es que el grano abrasivo realiza un movimiento en forma de estrella tal y como muestra el esquema.

Las características más destacables de estos productos son una gran capacidad de arranque de material unido a un bajo daño sobre la superficie que trabaja. El calentamiento que provoca el uso de estas herramientas es muy bajo, y el afinado

del metal es muy bueno. Al tener la posibilidad de trabajar con aspiración de polvo, contribuye a que el ambiente de trabajo quede limpio, especialmente en las ocasiones en las que se trabaja con decapado de pintura.

Estas cualidades permiten que sea una herramienta muy útil en trabajos de decapado rápido de pintura (ya que no dañan la superficie), también se pueden usar en el lijado de masilla dada su gran capacidad de corte.

Otra aplicación para la que está ganando adeptos es su uso en la eliminación de hologramas y sombras en los procesos de pulido y rectificado, combinado con una boina de abrillantado y un abrasivo en pasta muy fino. El movimiento en forma de estrella hace que cualquier marca fina con una longitud determinada sobre la laca quede reducida y difuminada eliminando los efectos que el sol puede provocar sobre estas marcas (ver proceso de pulido).

La siguiente figura muestra un ejemplo de máquinas rotoexcéntricas de alimentación neumática y eléctrica.

.

Ejemplos de máquinas de movimiento rotoexcéntrico.

Máquinas Rotoorbitales.

Estas máquinas son las herramientas más empleadas en la preparación de superficies en el área de pintura. Combinan un movimiento giratorio y un movimiento excéntrico tal y como muestra el esquema. En este tipo de herramientas hay que tener en cuenta el concepto de órbita. Considerando el tipo de movimiento que realiza cada grano abrasivo, que no pasa por el mismo sitio dos veces la órbita sería la distancia comprendida entre dos bucles consecutivos del movimiento realizado por un grano abrasivo.

La principal característica de este tipo de máquinas es el acabado superficial que proporcionan, siendo éste excelente lo que las hace ideales para el lijado de aparejos y la preparación de superficies para el acabado final. Además se caracterizan por generar poco calor sobre la superficie a trabajar.

Entre sus desventajas hay que indicar que su capacidad de trabajar en cantos y esquinas es muy reducida, así como su capacidad de abrasión. Sin embargo, compensan con un acabado final excelente lo que hace que se utilicen de forma generalizada en las siguientes operaciones:

-Preparación de la superficie antes de aplicar la masilla.-Preparación de la masilla antes de aparejar. No es la más indicada pero se usa mucho.-Preparación de aparejo antes de aplicar color.-Rectificaciones del barniz.

Para realizar estas operaciones se debe tener en cuenta la órbita de la máquina que se está utilizando. Así las máquinas con mayor órbita, proporcionan mayor rapidez y peor acabado mientras que las máquinas de órbita más pequeña proporcionan un acabado mejor a costa de un trabajo más lento (las hay en el mercado de hasta 2,2 mm).

Son máquinas muy manejables y ergonómicas, que hace que el trabajo sea muy fácil, además incluyen conductos para la aspiración de polvo lo que disminuye el embazado durante operaciones de lijado sobre superficies aparejadas.

Ejemplos de máquinas rotorbitales y rotoexcéntricas, normales y de palma.

Nuevas tendencias.

Las tendencias en el mercado en lo que respecta al diseño de máquinas está orientado al desarrollo de máquinas cada día más pequeñas y manejables, que mantengan sus prestaciones ofreciendo así ventajas ergonómicas y de comodidad para el profesional.El desarrollo de máquinas con órbitas cada vez menores es otra de las tendencias claras que se pueden observar hoy en día, como ya hemos visto algunas máquinas rotoorbitales tienen valores de 2,2 mm en su órbita.Por otro lado, el auge de los procesos de reparación rápida ha llevado a que se desarrollen herramientas específicas para estas pequeñas reparaciones con lo que se ha puesto a disposición del pintor, máquinas de palma muy pequeñas y manejables que se adaptan a superficies muy pequeñas con platos de 75 mm, y discos e interfases adaptadas a este tamaño (ver figura ).

Equipos diseñados para procesos de reparación rápida.

Manera más correcta de efectuar las reparaciones y pintado de los plásticos del automóvil. En los talleres de chapa y pintura suelen aparecer problemas de falta de adherencia que principalmente están relacionados por un desconocimiento del tipo de plástico y de una preparación incorrecta. En primer lugar veremos tres grupos de plásticos para entender su composición molecular:

Termoplásticos:

Un termoplástico es un plástico el cual, a temperatura ambiente es plástico o deformable, se derrite a un líquido cuando es calentado y se endurece en un estado vítreo cuando es suficientemente enfriado. La mayoría de los termoplásticos son polímetros de alto peso molecular.Los polímeros termoplásticos difieren de los polímeros termoestables en que después de calentarse y moldearse pueden recalentarse y formar otros objetos, ya que en el caso de los termoestables o termoduros, su forma después de enfriarse no cambia y arden.

Termoestables:

Los polímeros termoestables, termofraguantes o termorígidos son aquellos que solamente son blandos o "plásticos" al calentarlos por primera vez. Después de enfriados no pueden recuperarse para transformaciones posteriores.Esto se debe a su estructura molecular, de forma reticular tridimensional. En otras palabras, constituyen una red con enlaces transversales. La formación de estos enlaces es activada por el grado de calor, el tipo y cantidad de catalizadores y la proporción de formaldehído en el preparado base.

Elastómeros:

Un elastómero es un polímetro que cuenta con la particularidad de ser muy elástico pudiendo incluso, recuperar su forma luego de ser deformado. Debido a estas características, los elastómeros, son el material básico de fabricación de otros materiales como la goma, ya sea natural o sintética, y para algunos productos adhesivos.

A modo más específico, un elastómero, es un compuesto químico formado por miles de moléculas denominadas monómeros, los que se unen formando enormes cadenas. Es gracias a estas grandes cadenas que los polímeros son elásticos ya que son flexibles y se encuentran entrelazadas de manera muy desordenada.

Nomenclatura: ABS

Nombre del plástico: ACRILONITRILO BUTADIENO ESTIRENO.

Tipo: Termoplástico.

Información: Al calentar en la zona agrietada, se libera la tensión y suelen aparecer otras grietas que con anterioridad no se apreciaban.

Estructura rígida.

Éste plástico a temperatura de fusión, produce hervidos en la superficie y es muy deformable.

Con temperaturas inferiores a 10° se agrietan los contornos de la soldadura, por lo que es preciso calentar previamente la pieza.

Permite se recubrimiento con una capa metálica. Pero también existe la soldadura química, cuyo proceso es bastante mas sencillo y fiable.

Ejemplo:

Con una pieza de ABS se rascan virutas ,y se unen en un recipiente adecuado con acetona.

El resultado es una pasta de plástico ABS que se puede aplicar en cualquier tipo de zona con una paleta o incluso un destornillador.

Lo que se consigue una vez evaporada la acetona es de una solidez mayor a la de la pieza del plástico original.

Temperatura de soldadura: 300º 350º.

Arde: Bien.

Humo: Muy negro.

Color de la llama: Amarillo anaranjado.

Subir

Plástico 2

Nomenclatura: ABS - PC

Nombre del plástico: ABS POLICARBONATO ALPHA.

Tipo: Termoplástico.

Información: Estructura más rígida que el plástico ABS.

Buena resistencia al choque.

Éste plástico a temperatura de fusión, produce hervidos en la superficie y es deformable.

Temperatura de soldadura: 300º 350º.

Arde: Bien.

Humo: Negro.

Color de la llama: Amarillo grisáceo.

Subir

Plástico 3

Nomenclatura: EP

Nombre: RESINA EPOXI.

Tipo: Termofusible.

Información: Estructura rígida o elástica, en función de las modificaciones y agentes de curado.

Excelente adherencia en cualquier plástico, excepto los olefínicos.(PP,PE)

Se puede reforzar con cargas. (La típica fibra de vidrio).

Presenta baja contracción de curado y alta estabilidad dimensional.

Tiene buen comportamiento a temperaturas elevadas, hasta 180°.

Posee buena resistencia a los agentes químicos.

Su manipulación exige la protección del que lo manipula y siguiendo la forma de uso del fabricante.

Muy utilizado en el tuning para fabricar y reparar faldones, parachoques, taloneras, spoilers, alerones, etc.

Temperatura de soldadura: --------.

Arde: Bien.

Humo: Negro.

Color de la llama: Amarillo.

Subir

Plástico 4

Nomenclatura: PA

Nombre del plástico: POLIAMIDA.

Tipo: Termoplástico.

Información: Se alea fácilmente con otros tipos de plásticos y admite cargas de refuerzo.

Se fabrican en varias densidades, desde flexibles,como la goma, hasta rígido, como el nylon.

Presenta buenas propiedades mecánicas y facilidad de mecanizado.

Buena resistencia al impacto y al desgaste.

Éste plástico se suelda con facilidad.

Temperatura de soldadura: 350º 400º.

Arde: Mal.

Humo: No.

Color de la llama: Azul.

Subir

Plástico 5

Nomenclatura: PC

Nombre del plástico: POLICARBONATO.

Tipo: Termoplástico.

Información: Presenta muy buena resistencia al choque entre –30° y 80°.

Muy resistente al impacto, fácil de soldar y pintar. Soporta temperaturas en horno hasta 120°.

Al soldar se deforma con facilidad y produce hervidos.

Éste plástico en estado puro se distingue por su gran transparencia.

Temperatura de soldadura: 300º 350º.

Arde: Mal.

Humo: Negro.

Color de la llama: Amarillo oscuro.

Subir

Plástico 6

Nomenclatura: PC - PBT

Nombre del plástico: POLICARBONATO POLIBUTUILENO TEREFTALATO.

Tipo: Termoplástico.

Información: Estructura muy rígida y de gran dureza.

Buena resistencia al choque entre -30° y 80°.

A temperatura de fusión, éste plástico produce hervidos en la superficie y es fácilmente deformable.

Temperatura de soldadura: 300º 350º.

Arde: Bien.

Humo: Negro.

Color de la llama: Amarillo grisáceo.

Subir

Plástico 7

Nomenclatura: PE

Nombre del plástico: POLIETILENO.

Tipo: Termoplástico.

Información: Estructura muy elástica, con buena recuperación al impacto.

Plástico con aspecto y tacto ceroso.

Resistente a la mayor parte de los disolventes y ácidos

El periodo elástico y plástico es mayor que en otros plásticos.

Poca resistencia al cizallamiento.

A partir de 87° tiende a deformarse

Muy buenas cualidades de moldeo".

Plástico muy usado el la fabricación de parachoques.

Temperatura de soldadura: 275º 300º.

Arde: Mal.

Humo: No.

Color de la llama: Amarillo claro y azul.

Subir

Plástico 8

Nomenclatura: PP

Nombre del plástico: POLIPROPILENO.

Tipo: Termoplástico.

Información: Plástico que posee características muy similares a las del polietileno y supera en muchos casos sus propiedades mecánicas.

Rígido, con buena elasticidad.

Aspecto y tacto agradables.

Resiste temperaturas hasta 130°.

Admite fácilmente cargas reforzantes(fibras de vidrio, talcos ,etc..) que dan lugar a materiales con posibilidades de mecanizado muy interesantes.

Es uno de los plásticos mas usados en la automoción en todo tipo de elementos y piezas.

Temperatura de soldadura: 275º 300º.

Arde: Bien.

Humo: Ligero.

Color de la llama: Amarillo claro.

Subir

Plástico 9

Nomenclatura: PP - EPDM

Nombre: ETILENO PROPILENO CAUCHO POLIPROPILENO.

Tipo del plástico: Termoplástico.

Información: Estructura elástica, con buena recuperación de la deformación por impacto.

Su aspecto y tacto es ceroso.

Se suelda con facilidad.

Resistente a la mayoría de los disolventes.

Se daña fácilmente al cizallamiento

A partir de 90° tiende a deformarse.

En el desbarbado de la soldadura tiende a embotarse con facilidad.

Éste plástico presenta una mayor elasticidad y resistencia al impacto que el PP puro.

Temperatura de soldadura: 275º 300º.

Arde: Bien.

Humo: Ligero.

Color de la llama: Amarillo y azul.

Subir

Plástico 10

Nomenclatura: PPO

Nombre del plástico: OXIDO DE POLIFENILENO.

Tipo: Termoplástico.

Información: Sin datos para este plástico.

Temperatura de soldadura: 350º 400º.

Arde: Bien.

Humo: No.

Color de la llama: Amarillo claro.

Subir

Plástico 11

Nomenclatura: PUR

Nombre: POLIURETANO.

Tipo: Termofusible (*).

Información: * Se puede presentar como termoestable, termoplástico o incluso elastómetro.

Estructura rígida, semirrígida y flexible.

Resistente a los ácidos y disolventes.

Soporta bien el calor.

Las deformaciones existentes en elementos de espuma flexible pueden corregirse fácilmente aplicando calor.

Las reparaciones pueden efectuarse con adhesivos de PUR, y con resinas epoxy.

Se pueden reforzar mediante la adicción de cargas.

Temperatura de soldadura: --------.

Arde: Bien.

Humo: Negro.

Color de la llama: Amarillo anaranjado.

Subir

Plástico 12

Nomenclatura: PVC

Nombre del plástico: CLORURO DE POLIVINILO.

Tipo: Termoplástico.

Información: Admite cantidad de aditivos, que dan lugar a materiales aparentemente distintos.

Alta resistencia al desgaste.

Estructuras desde rígidas a flexibles.

Este plástico se suelda bien químicamente.

Temperatura de soldadura: 265º 300º

Arde: Mal.

Humo: Negro.

Color de la llama: Amarillo y azul.

En el siguiente esquema podemos ver las principales causas cuando hay un problema de adherencia en los plásticos:

Para garantizar un proceso de pintado de plásticos y tener un acabado de calidad, hay que prestar atención a las siguientes Reglas de Oro:

- Asegúrese de que el substrato fue cuidadosamente preparado, desengrasado o atemperado.- Aplicar la imprimación adecuada para el tipo de plástico en los plásticos sin imprimar.- Aplicar capas finas , evitando altos espesores.- Permitir “flash-offs” alargados entre capas (en los acabados) y secados más largos con acabados plastificados.- Realizar la mezcla de los aditivos de plásticos correctamente.(Pintura / Aparejo + Aditivo de plásticos + Endurecedor)

- Agitar enérgicamente los aditivos texturantes y matizantes- No filtrar los colores texturados.- Todos los plásticos son flexibles, hay que flexibilizarlos según su rigidez.- Seguir el proceso de pintura de plásticos del fabricante- No calentar demasiado las piezas en “PUR blando”./ fibra de vidrio GRP.Sistema de lijado y fabricación mineral. - Introducción.

1) Introducción.

En todos los procesos de reparación de chapa y pintura juegan un papel muy importante diferentes tipos de productos abrasivos. La importancia de estos materiales radica en que permiten realizar diferentes acciones como son:

Remover material; Entre otras aplicaciones destacan la limpieza de puntos de oxidación, la eliminación de

puntos de soldadura, retirada de pintura, limpieza de metal dañado por corrosión o el decapado homogéneo de los recubrimientos originales.

Restauración de formas; Dando forma a masillas, moldeando y adaptándose a contornos y formas de carrocería. Logrando uniformidad y progresiva reducción de la profundidad de las capas reduciendo escalones en la zona reparada.

Conseguir un buen acabado; Aumento de la superficie sobre la que se anclará la siguiente capa de recubrimiento, evitando posteriores desprendimientos. Es importante su uso en la eliminación de pulverizaciones en pinturas de acabado, descolgados, motas, reducción de las marcas de arañazos derivados del proceso anterior. Se emplean también en la eliminación de velados y hologramas.

Para conseguir un acabado perfecto en el que se minimicen los esfuerzos derivados de correcciones, tanto el chapista como el pintor deben conocer las herramientas adecuadas, y la forma de aplicar estos productos abrasivos. Evitando así sobreprocesos innecesarios que revierten en una pérdida de rentabilidad en el taller, dada la inversión adicional que requieren en material y en mano de obra.

El uso continuado de estos producto ha llevado a minimizar su importancia considerándolos un producto cotidiano, sencillo de usar y muy básico en su composición. Sin embargo se trata de productos complejos formados por múltiples capas y su aplicación y composición condicionan un acabado adecuado. Es conveniente una elección adecuada de las herramientas y propiedades de los abrasivos que se emplean en la preparación de una superficie ya que como veremos, un lijado muy fino impedirá el anclaje correcto de la capa de pintura, mientras que un lijado muy grueso llevará a la aparición de defectos en el paso siguiente y a la necesidad de rectificar y repintar, con la consiguiente pérdida de tiempo y de dinero.

2 - Tipos de abrasivos.

2.1. - Abrasivos convencionales.

Propiedades.

Los productos abrasivos actúan arrancando material del sustrato por fricción. Se enfrenta un material duro (mineral abrasivo) a la superficie a tratar que debe presentar una menor dureza. Los diferentes tipos de movimientos que se le puede aplicar a un producto abrasivo unido a la velocidad de trabajo y la presión producirán un ataque sobre la superficie, dando la eliminación de material, su conformado y la formación de surcos y arañazos.

Algunas de las propiedades de los materiales abrasivos son las siguientes:

DurezaMarca la resistencia de un mineral a ser penetrado por otro material. Se suele medir en la escala de Mohs de 1 a 10 donde el valor más elevado corresponde al diamante. Los minerales que se usan en reparación suelen estar en 9,5.

FriabilidadUna vez que el mineral se rompe, la friabilidad marca la tendencia a formar nuevas aristas.

TenacidadMide la capacidad de los materiales para resistir a la rotura y la deformación. Indica cuanta energía puede absorber

un mineral antes de romperse.

Capacidad de corteLas rayas producidas por el mineral sobre la superficie dependen de lo afiladas que sean las aristas del mineral.

2.1. - Constitución y fabricación de Abrasivos

Constitución y fabricación:

Los abrasivos convencionales se componen de una estructura en diferentes capas tal y como muestra la figura 1, no son materiales sencillos de fabricar ya que requieren una serie de materiales que les permitan cumplir con sus requisitos de trabajo.

Figura 1. Esquema de la composición de un abrasivo.

El soporte puede ser una superficie de papel, tela, film plástico, o fibras. En función de la aplicación para la que se quiera emplear se variará el tipo de soporte consiguiendo modificar la dureza del producto y por tanto la profundidad del arañazo que acabará produciendo en la superficie a tratar.

Los soportes más habituales son de papel, y se clasifican por letras desde la letra A hasta la E, dándose un incremento paulatino del gramaje del papel. Los papeles de tipo A se emplean en aplicaciones que requieran mayor flexibilidad y poca resistencia y los papeles de tipo E en operaciones de mayor desgaste. También son muy frecuentes los soportes de fibra vulcanizada, compuestos de papel y plástico procesados químicamente. Se obtiene así un material tenaz y duro muy resistente y estable.También son muy frecuentes los soportes de fibra vulcanizada, compuestos de papel y plástico procesados

químicamente. Se obtiene así un material tenaz y duro muy resistente y estable.

El adhesivo. El mineral debe quedar sujeto al soporte y además se deben fijar los granos entre sí. Se usan dos capas de adhesivo para ello. El adhesivo depende de la aplicación para la que se oriente el producto. Así, adhesivos naturales (Cola, derivada de cartílago y huesos de animales) no se empleará en el lijado en húmedo, mientras que para esos procesos se suele recomendar adhesivos formados a partir de resinas sintéticas de origen epoxídico o fenólico. Estas últimas se caracterizan por su gran resistencia al agua y su excelente poder de adhesión.

Los adhesivos sintéticos son menos flexibles que los naturales. Por eso en operaciones de acabado se suele recomendar abrasivos con este tipo de adhesivo.

2.1. - Constitución y fabricación de Abrasivos - Minerales y Granulometría

El mineral es uno de los factores clave que definen el tipo de material que se emplea, las cualidades de los minerales más empleados se representan en la tabla 1.

El Óxido de aluminio es el más extendido. Aúna una gran dureza (9,4 Escala Mohs), con una gran tenacidad y resistencia al choque. Tiene tendencia a arromarse formando perfiles redondeados que provocan rayas anchas y poco profundas y por eso se recomienda su uso con materiales blandos.

El Carburo de Silicio tiene una dureza de 9,4, pero a diferencia del óxido de aluminio su tenacidad es muy baja, rompiéndose fácilmente y dando la formación de nuevas aristas que dan rayas estrechas y profundas.

.Tabla 1. Cualidades de los minerales más utilizados.

Mineral Dureza Tenacidad Fractura Acabado Aplicación preferida

Óxido de Aluminio Al2O3 9,4 75 Aristas romas. Rayas anchas y profundas. Materiales blandos.Carburo de Silicio. SiC 9,4 55 Aristas muy vivas. Rayas estrechas y profundas. Materiales duros.

Existen otros minerales como el esmeril (que se usa cada vez menos), las mezclas de óxido de aluminio y zirconio o los nuevos materiales de origen cerámico desarrollados por 3M™ (Cubitron) que se emplean en procesos que requieran un gran arranque de materia. En función de la aplicación que se desee se puede elegir un mineral u otro.

La última capa en los productos abrasivos, la capa antiembazante ha supuesto en los últimos años un gran avance. Se trata de una fina capa de una sal organometálica de zinc (estereáto de zinc). Este recubrimiento actúa como un lubricante sólido que minimiza el embazamiento del disco. En definitiva, la misión principal de la capa de estereato de zinc es evitar el embazamiento alargando la vida útil del disco.

Granulometría.

Como hemos visto, un abrasivo se compone de granos de mineral que al tener unas propiedades de mayor dureza y tenacidad permiten un arranque de materia y un moldeo de la superficie. Sin embargo el acabado que se logra en la superficie depende entre otros factores del tamaño de grano que se esté utilizando en cadañoperación.

Para tratar de regular los procesos de lijado se han establecido diferentes escalas que indican el tamaño del grano de mineral que se emplea. La escala de los minerales que se usa es la siguiente:

16-18-24-30-36-40-50-60-80-100-120-150-180-200-220-240-280-320-360-400-500-600-800-1000-1200.

Esta numeración indica el tamaño de grano que se sitúa sobre el soporte siendo éste inversamente proporcional al valor numérico, así los granos de menor numeración son los de mayor tamaño.

La forma de establecer el tamaño de estos granos es una separación mediante un juego de tamices, estos filtros separan los diferentes tamaños, y a medida que un grano va pasando tamices su tamaño es menor. En los granos más finos la diferenciación se realiza por ensayos de sedimentación en un líquido que lleva a una diferenciación en función de su peso y tamaño.

2.1. - Constitución y fabricación de Abrasivos - Minerales y Granulometría 2ª Parte

Para asegurar la calidad de los abrasivos fabricados se han realizado sistemas de homologación que tratan de contrastar la calidad del material. La Federación Europea de Productos Abrasivos (FEPA) ha creado un código, por el que se marcan con una letra P delante del valor del grano los productos que cumplen con sus valores Standard.

Existen otros sistemas de nombrar los materiales abrasivos, por ejemplo los fabricantes americanos se reúnen en otra asociación (ANSI) y en Japón se usa la nomenclatura J.I.S. que mantienen criterios menos estrictos, lo que lleva a que sus productos no consiguen la misma calidad que los marcados como P dado que incluyen una mayor variedad de tamaños de material abrasivo (Figura 2 b). La figura 2.a muestra un ejemplo de la equivalencia en el tamaño medio de partícula de granos que siguen el Standard FEPA y los que siguen el Standard ANSI.

Figura 2.a. Comparativa entre abrasivos FEPA y ANSI.

Figura 2.b No FEPA (Granos de mineral de tamaños muy dispares) vs FEPA (Granos de mineral muy homogéneos).

En definitiva es muy recomendable el uso de materiales abrasivos que cumplan estrictamente los patrones de la FEPA ya que aportan mayor homogeneidad en el lijado permitiendo alcanzar una mayor calidad en el acabado.

Deterioro.

Son varias las vías por las que un producto abrasivo se acaba deteriorando tras un periodo de uso. El uso adecuado del disco, con las herramientas adecuadas y su velocidad justa permite poder minimizar el proceso de deterioro.

El arromamiento es posiblemente la causa más frecuente de deterioro de un abrasivo dada la gran tendencia del óxido de aluminio para redondearse en sus aristas perdiendo su capacidad de corte.

El embazado se produce cuando la distancia entre los granos se recubre de polvo y suciedad impidiendo que los abrasivos muestren sus aristas de forma correcta.

2.1. - Constitución y fabricación de Abrasivos - Factores que influyen

Factores que influyen en el acabado

Construcción:

Soporte.Como se ha comentado, la dureza del soporte condiciona el acabado que se consigue. Si el soporte es más duro y rígido no se adaptará a la superficie, y será el plato el que va marcando la zona a lijar, sin embargo cuando el soporte es más flexible se va adaptando a la superficie a lijar.

Adhesivo. En realidad el tipo de adhesivo empleado no afecta al acabado sino a la posible aplicación. Así los adhesivos naturales no se emplean en lijado al agua dado que se disuelven parcialmente en agua. Los abrasivos que usan adhesivos sintéticos se usan en lijado al agua o en seco. Mientras que los que usan adhesivos naturales sólo se usan en seco y se suelen emplear en las últimas fases del acabado.

Tamaño del mineral.Para operaciones de desbarbado, decapado de pintura, eliminación de óxido etc, y en general todas aquellas que requieran un trabajo importante de arranque de materia se recomiendan el uso de granos de numeración baja. Las operaciones de afinado del aparejo, de rectificado de defectos o de matizado de laca utilizan granos más finos.

Disposición del mineral.De igual manera que el tamaño de grano condiciona las aplicaciones, la disposición del grano marca también el proceso que se realiza. Los abrasivos con una disposición abierta del grano se usan en operaciones de desbarbado y arranque de material, así con esa disposición abierta queda hueco entre los granos abrasivos que permiten que el embazamiento se minimice. En los discos con disposición cerrada se utilizan en operaciones finales donde el material arrancado es bastante menor y no se va a dar embazado con facilidad, y además se busca un mejor acabado.

Empleo:

Velocidad.Es uno de los factores claves a la hora de analizar el comportamiento de un abrasivo. A medida que se aumenta la velocidad de giro de un disco abrasivo aumenta la velocidad de corte de este material. Sin embargo, aumenta también de forma proporcional el desgaste que sufre el producto y el acabado que se provoca sobre la superficie es peor.

En definitiva, no se recomienda el trabajar a velocidades muy elevadas para conseguir alargar la vida útil del producto y no provocar rugosidades demasiado elevadas.

La velocidad que se puede recomendar para cada abrasivo depende del tipo de adhesivo que componga el material. Siendo los adhesivo que usan dos capas de adhesivo sintético los que soportan mayores velocidades. La velocidad máxima de trabajo está en torno a las 8000 rpm. El rendimiento adecuado se consigue al 80% de la velocidad máxima.

Presión.El otro factor a considerar es la presión que se ejerce sobre la superficie en la que se trabaja. Existe la percepción en muchos profesionales, de que a medida que se aplica mayor presión en el plato y sobre la superficie se consigue una mayor capacidad de corte.

El factor más determinante a la hora de arrancar material es la velocidad no la presión.La aplicación de presión sólo consigue reducir la vida útil del abrasivo. No se debe aplicar mayor presión que la ejercida por el peso de la máquina y un poco más. Así se alarga la vida del abrasivo, se embaza menos el disco y la rugosidad producida es menor.

Platos.La dureza del plato, marcará la adaptabilidad del plato a la superficie sobre la que se está trabajando lo que produce un acabado mejor o peor. Una mayor dureza proporciona mayor capacidad de corte que va de la mano de

una mayor rugosidad. Si la dureza del plato es menor mejora sustancialmente el acabado pero la capacidad de corte desciende.Otro de los factores clave del plato es la capacidad de extracción de polvo que va aparejada a los platos soportes mediante agujeros conectados con equipos de extracción. El patrón de agujeros que muestre el plato marcará la capacidad de extracción que llevará a un menor embazamiento.

2.1. - Constitución y fabricación de Abrasivos convencionales - Presentación

Presentación de los abrasivos convencionales

Discos.Es la forma más común de usar los materiales abrasivos convencionales, para emplearlos en máquinas de tipo rotoexcéntrica o rotoorbitales. Estos discos se van a caracterizar por la posibilidad de tener adaptado el sistema de extracción de polvo (unido al plato).

Otra característica propia de los discos es su forma de unirse al soporte, durante años han sido muy populares los discos con una unión de tipo adhesivo, pero este tipo de producto abrasivo está cayendo en desuso debido a que los discos eran muy difíciles de reutilizar una vez que se separaban del plato.En gran medida el declive de la unión adhesiva se debe al auge de los discos con agarre de tipo gancho al plato. Estos tipos de productos permiten una fácil reutilización de un disco una vez utilizado, mejorando así su productividad.

Hojas. Otra forma muy popular de emplear estos abrasivos convencionales es en hojas alargadas que se usan a mano o se unen a garlopas mediante uniones adhesivas o de tipo gancho.

Se deben utilizar especialmente en el lijado de zonas planas y de masillas para evitar la aparición de aguas.

Rollos.Los abrasivos convencionales suministrados en rollos se utilizan principalmente para el lijado en seco de forma manual, utilizando generalmente un taco para repartir de forma homogénea la presión. Son muy útiles para adaptarse a zonas de difícil acceso.

Rollos almohadillados.Una variedad de los rollos anteriores, en los que se incluye un soporte almohadillado buscando conseguir un mejor acabado al aplicar la presión sobre la superficie de forma homogénea.

2.2. - Abrasivos Tridimensionales

Los abrasivos tridimensionales están especialmente indicados para el acceso a zonas difíciles como contornos, aristas o emblemas. En estos casos los minerales que actúan como abrasivos son los mismos que en los abrasivos convencionales pero en estos casos lo que varía es el soporte sobre el que se ancla ese mineral.

Scotch Brite (SCB).

En los productos abrasivos de la familia Scotch Brite, el soporte en el que se ancla el material abrasivo consiste en fibras de nylon entrecruzadas en las que se añade el adhesivo formando nexos de unión sobre los que se une el mineral, tal y como aparece en el esquema y la fotografía.

Figura 6. Esquema composición Scotch Brite.

La principal ventaja de este tipo de abrasivos es el hecho de que al tratarse de un material de grano abierto, la ventilación es óptima con lo que se reduce el embazamiento. La estructura flexible permite adaptarse a la pieza

que se está trabajando, aportando además un efecto amortiguador sobre la superficie impidiendo que la profundidad del arañazo sea excesiva.

Al poderse moldear perfectamente sin que se deteriore, permite obtener un conformado uniforme de la pieza. Se emplean a mano en la mayor parte de los casos, aunque también existen discos de SCB para su uso a máquina.Se emplean mayoritariamente en las operaciones de acabado, bien usando agua como lubricante o con gel matizante. Existen diferentes tipos de productos SCB, que se diferencian por su color, y por su presentación, ya que existen en forma de rollos, en forma de hojas precortadas y en forma de almohadillas, productos en los que varía el espesor de la maraña de fibras de nylon y el tamaño de abrasivo que lleva ocluido en el interior. El color del producto indica el mineral del que está fabricado (rojo, óxido de aluminio y gris carburo de silicio), y la agresividad de corte ( zafiro, gris y amarillo donde el menos agresivo es el amarillo que está además especialmente destinado para el uso con pinturas base agua).

El Scotch Brite zafiro es el más agresivo y se emplea en matizados de piezas nuevas o antes de imprimar, también para el limpiado de óxido en motores, limpieza de ruedas etc…

El Scotch Brite gris se emplea para el matizado de barniz antes de un difuminado, se usa con un desengrasante o con gel matizante. También se puede usar en un matizado suave de la imprimación de origen o de la pintura.

El Scotch Brite Oro, es el más suave y se recomienda su aplicación con pinturas base agua, en el matizado de colores críticos. Se suele usar también con gel matizante o con agua. También se emplea en el limpiado de plásticos.

Como se ha indicado, se pueden presentar en diferentes tipos de producto, rollos, almohadillas y hojas precortadas. También se pueden usar en forma de esponjas de matizar con una zona cavernosa interna situada entre dos hojas de SCB, de forma que retiene el agua y permite su uso en lijado al agua o con desengrasantes en la limpieza de plásticos. Se pueden usar también para preparar superficies antes de pintar o en la aplicación de aparejo en piezas interiores.

Figura 7. Familia de productos de tipo Scotch Brite.2.2. - Abrasivos Tridimensionales - Continuación

Cepillos de púas / Cepillos Bristtle:

Con el desarrollo de la tecnología de Scotch Brite y la posibilidad de impregnar el abrasivo en piezas plásticas ha llevado a crear herramientas como los discos de púas Bristle que incluyen en su propia estructura el mineral.

Se emplean en la eliminación de óxido, pinturas, recubrimientos y selladores. Son productos muy eficaces y versátiles que se pueden emplear con máquinas mini acodadas, con lijadoras de pistola, bien neumáticas o eléctricas etc…

Se recomienda una velocidad entre 12000 y 18000 rpm.

Existen diferentes productos en función del poder abrasivo que se requiera y generalmente se identifican por colores (Verde P50, amarillo P80, blanco P120, de más a menos poder de abrasión). El disco blanco está especialmente recomendado para el trabajo sobre superficies de aluminio.

Figura 8. Discos de Púas Bristtle. Útiles en decapado de pintura y recubrimientos.

Se trata de productos que son una alternativa perfecta a los discos de púas convencionales en el lijado para eliminar óxidos, pinturas, selladores y revestimientos. Son productos prácticamente imposibles de embazar y trabajan proporcionando un acabado muy fino fácil de controlar.

Su principal ventaja es que quitan pintura y recubrimientos sin embazarse, adaptándose fácilmente a la superficie

y sin dañar la chapa.

2.2. - Discos de baja abrasión. Clean "N" Strip™

Los discos Clean "N" Strip™ se basan también en la tecnología Scotch Brite, un soporte basado en una maraña de fibras de Nylon, trenzadas unidas en diferentes puntos por medio de adhesivos. Y en esa maraña de fibras se soporta el mineral abrasivo (Carburo de silicio) que actúa con un mínimo de embazado (Figura 9). Dejan la superficie lista para pintar sin calentar ni dañar en absoluto la superficie.

Figura 9. Ampliación de la estructura de un disco Clean "N" Strip™

Es flexible y permite adaptarse a zonas difíciles. Para conseguir una mayor conformabilidad a la superficie se han desarrollado discos Clean "N" Strip™ de diferentes materiales para conseguir una graduación de su flexibilidad (disco zafiro más rígido y de mayor productividad, y disco azul más flexible). Se pueden usar con máquinas neumáticas o eléctricas (entre 3500 y 4000 rpm). Se pueden utilizar taladros o fresadoras con ensablajes de tornillo, tuerca y arandela. Si se usa en máquinas radiales el disco Clean "N" Strip™ se une a un soporte de fibra (Figura 10)

Figura 10. Discos Clean "N" Strip™ sobre un taladro o sobre una radial.

Las principales cualidades de estos discos son su bajo poder de abrasión que impide que dañe la chapa y su imposibilidad de embazado.En reparación se utilizan en los siguientes procesos:

-Lijado de imprimaciones y pinturas.-Eliminación de óxidos.-Eliminación de revestimientos anticorrosivos.-Preparación de superficies para la soldadura por resistencia y MIG/MAG.-Limpieza de la chapa tras un tratamiento térmico (electrodo de cobre o de carbono).

2.2. - Esponjas Abrasivas

Las esponjas abrasivas son especialmente útiles para el lijado manual en seco de zonas de difícil acceso, la nomenclatura que se emplea en estos productos tiene su equivalencia con la normativa FEPA tal y como muestra la tabla 2 y el siguiente esquema.La esponja médium equivaldría a una lija P180, y se recomendaría en el lijado de masilla. La esponja Fine se recomendaría para el lijado de paneles nuevos y en zonas de difícil acceso de forma previa a la aplicación del aparejo ya que equivaldría a una lija P320. Las esponjas superfine equivalen a un abrasivo P500 con lo que se recomiendan para la terminación de aparejos y matizado.Existen también productos para un lijado más fino que se denominan Ultrafine (P600-P800) y Extrafina (P1200-P1500).

Equivalencias de grano en esponjas abrasivas.

Tabla 2. Equivalencias de grano abrasivo de las Esponjas AbrasivasEquivalencia de Grano Aplicación

MEDIUM P180 Lijado de masilla FINA P280-P320 Preparación de paneles nuevos.

Lijado antes de aplicar aparejo. SUPERFINA P400-P500 Preparación del aparejo antes de pintar. ULTRAFINA P600-P800 (P1000)

+Interfase blandaPreparación de colores perlados.Matizado previo al lacado.

MICROFINA P1200-P1500 + Interfase blanda. Matizado de barniz para el difuminado.Lijado previo al pulido.

De sus cualidades se puede destacar:

- Complemento manual del lijado a máquina y en seco

- Distintas agresividades para adaptarse a todas las etapas de preparación de la pieza- Además de en seco también pueden usarse al agua o con desengrasante.- Permiten una buena adaptación a relieves curvas, ranuras, emblemas.- Permiten acceder a zonas donde no se puede trabajar con la máquina rotoorbital, proporcionando un acabado regular que evita marcas de dedos.

2.3. - Abrasivos estructurados

Quizá uno de los avances tecnológicos más significativos de los últimos años ha sido el desarrollo de materiales abrasivos estructurados, en los que se ejerce un control total sobre la construcción del disco.Consiste en la colocación de mineral abrasivo sobre la superficie de un disco almohadillado, con la peculiaridad de que el mineral se sitúa en forma de diminutas estructuras piramidales, estos productos reciben el nombre de Discos Trizact® y han sido desarrollados por la multinacional estadounidense 3M dentro de los avances proporcionados por una novedosa técnica de fabricación denominada microrreplicación. La microrreplicación permite la formación de diminutas estructuras sobre una superficie dotando a esta superficie de nuevas propiedades y aplicaciones (Figura 11).

Figura 11. Estructura piramidal del abrasivo sobre un disco Trizact.

En estos abrasivos con una forma controlada de la disposición del material abrasivo, se consigue un comportamiento en el lijado extremadamente homogéneo, dando un acabado libre de marcas circulares. Además, la estructura piramidal en la que está ocluido el mineral se va desgastando de forma uniforme lo que lleva a que el disco vaya aumentando de forma progresiva su rendimiento tal y como muestra la figura 12. La vida útil de estos discos abrasivos es extremadamente larga.

Las aplicaciones en las que se han centrado estos nuevos materiales ha sido el uso de discos P3000 para la reducción de arañazos producidos por discos de grano fino (P1200 ó P1500), en el proceso de rectificado. Se trata de un paso anterior al pulido con abrasivos en pasta (ver 2.4 microabrasivos), lo que supone una reducción considerable del tiempo que se necesita para pulir una zona con defectos.

Otra aplicación reciente consiste en el uso de discos de P1000 para el matizado homogéneo de laca en zonas grandes previamente a la aplicación de una nueva capa de laca en procesos de difuminado.

Estos discos se emplean con una pequeña cantidad de agua en la superficie que actúa como lubricante, facilita el deslizamiento sobre la pieza y minimiza los problemas de embazado. Las ventajas más claras de estos productos son:

-Rápido matizado, ahorro considerable de tiempo.-Lijado muy homogéneo, no quedan marcas circulares.

-Reducción de arañazos anteriores, reducción de tiempos de pulido.-Desgaste homogéneo de la superficie, desgaste del disco lento.

Figura 12. Desgaste progresivo de las pirámides de discos Trizact. A medida que aumenta el desgaste aparece más abrasivo (zona amarilla).

2.4. - Microabrasivos

Microabrasivos.

Las capas más superficiales se deben tratar con especial esmero dado que cualquier arañazo profundo además de ser claramente visible, puede dar lugar a efectos extraños con la luz del sol, y a la aparición de zonas veladas y sin brillo porque la luz no se refleja de forma homogénea.

Es necesario que en las últimas capas, color en los coches monocapas y barniz en los coches pintados en bicapa se traten con abrasivos muy finos que permitan eliminar defectos y posteriormente reducir de forma progresiva cualquier arañazo hasta hacerlo imperceptible al ojo.

Microabrasivos convencionales.

Los microabrasivos convencionales son aquellos abrasivos de pequeño tamaño que se presentan soportados sobre una superficie de papel muy fina o sobre una pieza de plástico en forma de film muy flexible.

La disposición del grano en este tipo de abrasivos es cerrada, y el tamaño de grano puede ir desde P 600 hasta P 3000.

Existen en el mercado diferentes formas de presentar los productos microabrasivos, desde las clásicas hojas para lija al agua (P1500-P2000), hasta los discos convencionales de P1200-P1500, pequeños discos de 35 mm con forma de margarita para la eliminación de pequeños defectos, o los discos Trizact con una colocación estructurada del material microabrasivo.

Microabrasivos en pasta (pulimentos).

El material abrasivo también puede presentarse en una suspensión de aceites minerales, disolventes y agua, formando una especie de gel con la que se pueden reducir las marcas derivadas del uso de abrasivos convencionales para la retirada de defectos (Figura 13).

Son compuestos cremosos que permiten trabajar con ellos durante más tiempo. Las cualidades de la suspensión que se forma son claves para obtener un resultado óptimo en el proceso de pulido.En la mezcla se incluyen finos granos abrasivos específicos para cada proceso, pulido, abrillantado etc (ver proceso general de pulido).

Figura 13. Esquema de composición de un abrasivo en pasta.

3. - Sistemas de Lijado

Una vez que se han presentado los diferentes tipos de materiales abrasivos en función de su construcción y que se ha comentado los efectos que pueden producir las diferentes variables (velocidad, presión, etc) en la consecución de un acabado adecuado vamos a revisar la selección más adecuada del material abrasivo para varias operaciones habituales en el taller.

Antes hay que comentar que la elección del grano de abrasivo depende del tipo de sistema de lijado que se elija de los siguientes:

A mano -Seco. -Al agua.

A máquina -Seco.

Hoy en día se puede decir sin temor a equivocarse que se está instaurando cada vez más el trabajo en seco, a máquina para superficies amplias y en zonas pequeñas o de difícil acceso se suele realizar un lijado en seco a mano.El hecho de que el lijado al agua vaya cayendo en desuso es debido principalmente a dos motivos:

Razones de productividad, dado que el uso de máquinas acelera enormemente el proceso, y además produce menor cansancio al operario.Además se evita tener que limpiar en profundidad la superficie como es necesario en el lijado al agua. El embazamiento del abrasivo en el lijado en seco es menor.

Es necesario recordar que en ningún caso se debe lijar la masilla de poliéster al agua puesto que se trata de un material poroso en el que se introduce el agua alterando las propiedades de relleno que ofrece la masilla, y dando posteriormente problemas de hervido al evaporarse el agua que quedañocluida en el interior.

Razones de calidad y limpieza, el uso de agua en lijado puede llevar a que aparezcan problemas de corrosión si en alguna de las zonas lijadas queda la chapa o zonas de masilla al descubierto, además la limpieza del lugar de trabajo es mayor. El enmascarado es más eficaz ya que al no haber agua en el proceso el adhesivo de la cinta no se ve afectado.

Sin embargo el lijado al agua sigue manteniendo muchos seguidores, que se amparan en algunas de las características de este proceso.

El lijado al agua fue desarrollado a primeros del siglo XX por parte de la compañía americana 3M™ con la fabricación de lijas con adhesivos específicos para su uso con agua.En el lijado al agua, el papel está tratado específicamente para evitar problemas de rizado o de perdida del abrasivo. Las principales ventajas que muestra este sistema son un buen poder de corte, y una gran flexibilidad una vez mojada lo que permite adaptarse fácilmente a la superficie. El gran acabado que se logra es la principal virtud de este proceso, aunque suele ser más lento y fatigoso.

3. - Sistemas de Lijado - El lijado al agua

El lijado al agua fue desarrollado a primeros del siglo XX por parte de la compañía americana 3M™ con la fabricación de lijas con adhesivos específicos para su uso con agua. En el lijado al agua, el papel está tratado específicamente para evitar problemas de rizado o de perdida del abrasivo. Las principales ventajas que muestra este sistema son un buen poder de corte, y una gran flexibilidad una vez mojada lo que permite adaptarse fácilmente a la superficie. El gran acabado que se logra es la principal virtud de este proceso, aunque suele ser más lento y fatigoso.

En definitiva, hoy en día las recomendaciones de los fabricantes de pintura están orientadas a los procesos de lijado en seco preferentemente a máquina, aunque se puede lijar a mano en zonas complicadas-, y únicamente se recomienda el uso de agua para determinadas operaciones de matizado con abrasivos estructurados (Trizact).

Aunque los productos abrasivos siguen una misma normativa, no son recomendados los mismos tipos de granos para cada proceso. La siguiente tabla reproduce la equivalencia de los granos de un abrasivo si se utiliza en seco o al agua.

Tabla 3. Equivalencia de grano entre lijado en seco y al agua.A mano en seco A mano en húmedo Aplicaciones

150 320180 360220 400240 500 Lijado previo al aparejo280 600320 800 Lijado de aparejo400 1000 Lijado de aparejo

Una vez que se ha seleccionado el proceso de trabajo que se va a realizar es necesario recordar varios aspectos importantes en el trabajo con abrasivos:

*Necesidad de formar un escalonado adecuado que permita que se aumente la zona de agarre, y además que se permita homogeneizar la superficie.

*No es recomendable saltarse dos o más granos de abrasivo (figura 14) con la falsa intención de ir más rápido. El objeto de la gran variedad de granos en productos abrasivos es reducir paulatinamente el tamaño de los arañazos que se van produciendo para evitar que queden arañazos muy profundos que dejen huella a posteriori.

Figura 14. No se recomienda saltar más de dos granos seguidos. Consecuencias de un salto de P80-P280.

Consejos para el lijado.

A mano en seco.

No es un método muy popular por el tiempo que requiere y por la facilidad con la que se embaza la lija. Se usan tacos y garlopas de diferentes tamaños. Que pueden adaptarse a la superficie (figura y llevar sistemas de aspiración de polvo.En los cantos y aristas no se alcanza una gran precisión con lo que se recomiendan abrasivos flexibles (SCB, esponjas, rollos almohadillados).

3. - Sistemas de Lijado - A mano en húmedo

El lijado a mano en húmedo suele utilizarse aún bastante en las últimas aplicaciones, como puede ser el lijado de aparejo previo a la aplicación de pintura, o en el lijado de la capa de laca para la eliminación de defectos.

Las ventajas del uso de agua son que impiden que se embace el producto y arrastran el polvo evitando una alta concentración de polvo en el ambiente. Estas cualidades mantienen su uso pese a que es menos eficiente a nivel de productividad y de homogeneidad.

Se debe tener presente la necesidad de usar lijas diseñadas expresamente para el lijado en húmedo (la calidad del papel y del adhesivo es diferente). Es necesario mantener en remojo las lijas al menos 5 minutos antes de comenzar a utilizarlas. En el uso de lijas al agua es recomendable utilizar tacos de goma-reparto más uniforme de la presión sobre la superficie- y si esto no fuese posible mantener juntos los dedos y lijar de forma perpendicular a la dirección que marcan los dedos. Se evita así dejar zonas en las que se haya aplicado una gran presión con surcos muy profundos producidos por los dedos. Se debe lijar siempre en una misma dirección. Al usar lijas de grano cada vez más fino se varía la dirección de lijado eliminando las marcas producidas en el paso anterior.

Tabla 4. Equivalencias de grano en un lijado a mano y a máquina.Lijado con máquina rotoorbital Lijado a mano

P150 P240-P280 Esponja MediaP180 P280-320P220 P320-P360P240 P360-P400P280 P400-P500P320 P500-P600 Esponja FinaP360 P600-P800P400 P800-P1000P500 P1000-P1200 Esponja Superfina

A máquina.

Se trata del proceso más habitual, tal y como ya hemos comentado, por el ahorro considerable de tiempo que supone. Es muy conveniente el mantener la máquina plana, no aplicar demasiada presión, evitar las formas definidas como los cantos y las aristas, y en zonas curvas reducir la velocidad.

El mayor problema que conlleva el uso de máquina a la hora de lijar supone el seleccionar de forma adecuada cual es el tipo de máquina que mejor se ajusta a cada proceso. El esquema siguiente muestra una guía del tipo de máquina que se puede usar en cada paso. Para conocer más acerca del tipo de movimiento de cada máquina, se ha incluido un pequeño anexo (Anexo2).

DECAPADO > MASILLA > APAREJO > DEFECTOS > Roto excéntrica Roto excéntrica Roto orbital Roto orbital Radial ( 4000 r.p.m.) Orbital plana Esponja Media Radial ( 1700 r.p.m.)

Roto orbital Roto orbital

Figura 15. Selección de la máquina más adecuada para cada proceso.

3. - Proceso General de Lijado

Panel nuevo.

Las piezas nuevas para sustitución presentan un recubrimiento fino de cataforesis de aproximadamente 20 micras. Es necesario matizar este recubrimiento para conseguir una superficie suficientemente rugosa para el anclaje posterior de la capa de aparejo. Sin embargo, es necesario que el lijado no sea demasiado agresivo para evitar perder esta protección anticorrosiva.

Se recomienda el lijado con granos abrasivos P240-P360 en lijado en seco, y en las zonas contorneadas el uso de esponjas finas o de SCB rojo o zafiro. Si se prefiere el lijado al agua se deben usar lijas de grano P600-P800, si se lija al agua se debe ser especialmente escrupuloso para no dejar zonas de chapa al descubierto y en contacto con la humedad.

Remover pintura inicial.

Si se necesita eliminar capas de pintura antigua para soldar una pieza, o eliminar restos de recubrimientos y selladores se

pueden usar los discos Clean & Strip, los discos de fibras, y los cepillos de púas Bristtle.

Si el objeto del decapado es nivelar un defecto empleando masilla de poliéster, se recomienda la eliminación de capas antiguas utilizando discos abrasivos convencionales de granos P80-P100, que provocará una rugosidad en la superficie de unas 12 micras, suficiente para el anclaje posterior de la masilla.

Se puede realizar esta operación con máquinas rotoorbitales o con máquinas de movimiento rotoexcéntrico. Estas últimas realizan el trabajo de decapado de forma más rápida y eficaz y sin provocar daños considerables a la superficie (ver anexo 2).

Alrededor de la zona a enmasillar, hay que reducir el escalón que quedaría entre la zona reparada y la capa de pintura original. Para eso se realiza una reducción del escalón utilizando discos de grano P150-P180 con máquina rotoorbital.

Lijado de aparejo.

La operación de lijado de aparejo es crítica para conseguir un buen acabado. Sobre la superficie de aparejo se aplica la capa de color, y es imprescindible una buena preparación de la superficie para poder potenciar las cualidades de brillo y extensibilidad de las pinturas de acabado.

En el lijado de aparejo es necesario considerar que hay que nivelar defectos y además realizar un degradado progresivo de los arañazos producidos por los abrasivos más bastos con abrasivos más finos para evitar que queden marcas una vez aplicados el color y la laca.

Una herramienta muy útil para el lijado del aparejo es el uso de guías de lijado, productos que recubren la superficie de un color negro, y que va cambiando de tono a medida que va lijándose la superficie haciendo desaparecer los arañazos del panel. Si quedan zonas sombreadas, es debido a que aún quedan arañazos o defectos por eliminar, estos defectos se pueden eliminar por medio de lijado o rellenando con masilla Putty. Cuando desaparezca el color negro de la guía de lijado se considera terminado el proceso.

Los granos más recomendados a la hora de lijar son:

P320/P360 en un primer paso antes de pintar.

El último lijado que se realiza depende de la capa de pintura que se quiera aplicar:

P400/P500 en colores monocapa o bicapa.P600 en colores perlado, base agua o colores críticos.

3. - Proceso General de Lijado - Lijado de masilla

Lijado masilla.

Ya se ha comentado que en el caso del lijado de masilla, el proceso de lijado que se debe emplear es en seco. La masilla de poliéster puede atrapar humedad con gran facilidad dando problemas posteriores de hervidos en la fase de aparejado y de pintado.

En zonas planas, y de gran superficie se recomienda el uso de máquinas vibradoras (movimiento orbital, ver anexo 2) o garlopas planas, y en zonas curvas el lijado debe realizarse con máquinas rotoorbitales. En las zonas irregulares complicadas en las que no es posible maniobrar correctamente con una máquina, el lijado debe realizarse a mano, bien con esponjas bien con rollos almohadillados.

Lo más recomendable en el lijado de masilla es el empleo progresivo de abrasivos cada vez más finos.

P80-P100 Para un rápido desbarbado de la superficie, sin llegar a apurar todo el material.P150-P180 Para un afinado de la superficie y para reducir los arañazos provocados por la lija de P80-P100.P220-P240 Se emplea como último paso de suavizado de la superficie y para reducir los arañazos antes de la aplicación del aparejo.

En el lijado de masilla hay que conseguir un buen afinado aunque no se debe olvidar que posteriormente se aplicarán otros productos de acabado que pueden maquillar algún defecto en el lijado en esta primera etapa.

Finalmente, el polvo provocado por el lijado debe eliminarse con aire comprimido, pero procurando que el sistema de filtrado de la conducción sea el adecuado para evitar que restos de agua o de condensación puedan contaminar la superficie.

Matizado previo al lacado.

En procesos de reparación en los que se va a barnizar una pieza, o si se va a trabajar con la técnica de difuminado, es muy frecuente el tener que matizar una superficie media o grande de laca para poder aplicar una capa nueva de barniz y restituir el brillo de forma uniforme en toda la pieza reparada.

Son varias las opciones que se presentan para realizar este proceso, desde el uso de abrasivos convencionales de granos muy finos (P800-P1000-P1200 usando adaptadores almohadillados), al uso de abrasivos tridimensionales flexibles como SCB oro con agua o con líquidos para matizar. También está muy extendido el uso de almohadillas microfinas, y últimamente se han presentado discos abrasivos estructurados de tipo Trizact (P1000) que permiten realizar esta operación de forma rápida, eficaz y muy homogénea.

3. - Proceso general de pulido

Es muy frecuente que, tras el proceso de repintado, aparezcan pequeños defectos en la última capa aplicada que se pueden eliminar directamente por procesos de pulido, sin necesidad de un repintado de la pieza con el consiguiente ahorro de tiempo y materiales.

El proceso de pulido es un proceso de lijado ultrafino, en varios pasos que combina el uso de abrasivos convencionales de grano muy fino (para el lijado y eliminación de los defectos) con el uso de abrasivos en pasta (en una suspensión sobre un aceite). De igual manera que en el proceso de lijado en seco la repetición de pasos con granos progresivamente menores permiten disminuir el tamaño del arañazo, en el proceso de pulido se elimina el defecto y se elimina cualquier posible

arañazo en la laca por el empleo de abrasivos progresivamente más finos.

Una de las principales premisas del proceso de pulido estriba en que la superficie de pintura a tratar esté perfectamente seca y endurecida.

Los pasos a seguir, como regla general en el proceso de pulido son los siguientes:

Desbarbado.PulidoAbrillantadoEncerado /Protección Brillo

Desbastado. Eliminación de defectos de la superficie de laca, para lo cual se pueden utilizar diferentes tipos de abrasivos, usando procesos a mano o a máquina, se puede realizar tanto en seco como en húmedo.

Si el defecto es pequeño se puede realizar de forma manual usando tacos manuales y lijas muy pequeñas (margaritas de 9 micras). Si el defecto es algo mayor se pueden usar lijas al agua con P1500 y refinando luego con P2000. Si se opta por el lijado en seco a máquina, se utiliza una máquina rotoorbital con abrasivos P1200 ó P1500 en función de la gravedad del defecto.

Figura 17. Taco con microabrasivo para eliminar pequeñas imperfecciones.

Tras eliminar los defectos conviene reducir las marcas de arañazos provocadas por medio de un abrasivo estructurado tipoTrizact P3000, de esta manera se reduce considerablemente la profundidad del arañazo provocado por el abrasivo (pasando de 1,2-1,5 micras hasta un valor de 0,5 micras). Se reduce de forma considerable el tiempo posterior de pulido.

Pulido. Se emplea un abrasivo grueso soportado en forma de gel combinado con una boina de espuma dura, o con una boina de lana. La elección de la boina que se emplea depende de la dureza y del secado previo que haya tenido la capa de pintura. Se aplica con una máquina pulidora a un máximo de 1700 rpm.

El tamaño y la capacidad de corte del abrasivo seleccionado suele depender del tipo de pintura que sea e incluso de su color. Se suele utilizar un abrasivo algo más fino cuando se trabaja sobre colores oscuros en los que es difícil eliminar marcas sin que queden zonas veladas.Abrillantado. Se suele utilizar un abrasivo más fino que en el caso anterior combinado con una boina específica de abrillantado. Se aplica con una pulidora en la mayor parte de los casos, aunque si se quieren evitar problemas de hologramas o de velados se puede aplicar con máquina rotoexcéntrica. Es muy recomendable en este proceso igualar el brillo en las piezas no repintadas abrillantando.

Protección de Alto Brillo. Último paso, previo a la entrega del coche al cliente, con la aplicación generalmente a mano de una cera protectora del brillo que se ha conseguido en los pasos anteriores. A diferencia del paso anterior estos productos protectores no suelen incluir abrasivo alguno. Sólo llevan en su interior disolventes, aceites y ceras.

. - Problemas derivados de los abrasivos en el pulido

Uno de los principales problemas del uso de microabrasivos en el proceso de rectificado de defectos estriba en el hecho de que no se eliminen de forma adecuada las marcas entre las diferentes etapas del proceso. El uso de microabrasivos en pasta puede tapar las marcas dejadas durante la eliminación de motas. Esto lleva a que al poco de la entrega del vehículo, al evaporarse o eliminarse por lavado los aceites que forman la cera vuelven a aparecer en la superficie arañazos derivados del rectificado. Es necesario eliminar de forma meticulosa los arañazos derivados de los microabrasivos convencionales antes de pasar a la fase de pulido.

Marcas de lijado con microabrasivos a máquina.

Marcas de pulido.

Velados.

Tras finalizar el proceso de abrillantado se pueden observar zonas apagadas, sin brillo. Este defecto se produce por la presencia de arañazos formados durante el proceso de desbastado con el compuesto de pulido (abrasivo grueso). Al no aplicar a continuación de forma extensa el abrillantador no se retiran del todo esos arañazos y por lo tanto quedan zonas donde la reflexión del haz de luz no es homogénea (Figura 19).Estas zonas sin brillo se pueden ver a simple vista, con condiciones de luz normal, y se pueden eliminar (o al menos reducir de forma acusada) aplicando el abrillantador con una boina blanda haciendo especial hincapié en la zona afectada.

Figura 19. Velados tras el pulido.

Hologramas.

Extrañas marcas sobre la laca con aspecto de nube, se producen después del proceso de abrillantado. Se deben a la reflexión de la luz sobre microrrayas paralelas creadas al pulir y que no se han eliminado correctamente durante el abrillantado.Son muy difíciles de observar con luz artificial, pero son visibles bajo focos de luz halógena o bien con luz solar. Esto es especialmente claro en colores oscuros donde aparece un claro efecto tridimensional sobre la superficie de la pieza.No se trata de un defecto originado en el proceso de pintado sino durante el proceso de pulido. Sin embargo, si no se da un curado correcto de la pintura se incrementan las posibilidades de sufrir este defecto.

Se pueden eliminar con un abrasivo químico fino aplicados con una máquina de movimiento rotoexcéntrico (e incluso con una máquina rotoorbital) mediante una boina de abrillantado grande. El movimiento que imprime la máquina actúa sobre las microrrayas paralelas disminuyendo la profundidad del arañazo y difuminando el efecto que producen sobre el haz de luz.

Figura 20. Ejemplo de holograma