Tarea 6 Manejo Materiales

-

Upload

sebastian-moreno-donoso -

Category

Documents

-

view

179 -

download

1

Transcript of Tarea 6 Manejo Materiales

Departamento de Ingeniería Mecánica UTFSM

Tarea N°6

IMM284 - MANEJO DE MATERIALES

Sebastián Moreno Donoso – Esteban Valenzuela28/05/2012

ContenidosIntroducción..................................................................................................................2

Objetivos....................................................................................................................... 3

Flujo de agua al caer libremente por gravedad.............................................................4

Procedimiento...............................................................................................................6

Propiedades del Material..............................................................................................7

Método de Johanson.....................................................................................................8

Método de Beverloo.....................................................................................................8

Análisis de resultados..................................................................................................10

Instrumentos de medición utilizados..........................................................................12

Conclusiones............................................................................................................... 13

IntroducciónYa sabemos la gran relevancia de los materiales sólidos a granel en la industria

Chilena, y la importancia de su almacenamiento, traslado y alimentación en un proceso productivo. En la etapa del almacenamiento y alimentación al proceso existen diversas variables que tienen incidencia directa en el manejo de estos materiales.

También sabemos que los materiales sólidos a granel no se comportan como un fluido líquido que pudiéramos conocer, las condiciones y variables físicas son distintas (i.e. caudal, altura de elevación, presión, compresibilidad, humedad, etc.), o dicho de otra manera, las variables físicas que influyen en el proceso de descarga de un solido a granel desde un silo o tolva (ya sea, cónico o rectangular) son distintas de las que rigen en la descarga de agua desde un tanque a cierta altura.

ObjetivosEl objetivo central de nuestro trabajo es estudiar el comportamiento del flujo de

un material a través de una tolva. Simularemos la descarga de un solido a granel desde un silo mediante una caída por gravedad libre, empleando una especie de embudo por donde haremos fluir el material. Con esto queremos determinar el flujo másico del sólido en [kg/s].

Por lo tanto, el objeto de nuestro estudio es:

Determinar el flujo másico de un sólido al caer libremente por un embudo. Compararlo con el flujo de agua. Estudiar el efecto de la altura de caída. Verificar la ecuación de Johanson y la ecuación de Beverloo. Medir empíricamente el ángulo de reposo del material. Medir la densidad aparente del material.

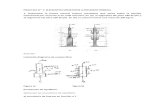

Flujo de agua al caer libremente por gravedad.Hemos decidido modelar la situación en la que se tiene agua dentro de un

estanque con la geometría mostrada en la siguiente figura. Se desea descargar el volumen de agua contenida en la sección tubular del estanque por lo tanto a partir de ese volumen realizaremos nuestro análisis matemático.

Sabemos que la velocidad de salida del agua por el orificio inferior es:

v=√2gh

Sin embargo, la altura h no es constante, disminuye a medida que el agua sale del estanque.

Se analizará un diferencial de volumen dado por el diferencial de altura:

dv=A1∗dh (1)

Donde: A1=π4∗D2

Este volumen debe ser igual al volumen que sale por el orificio inferior con un área A2 en un diferencial de tiempo dt y a una velocidad v=√2gh, es decir:

dv=v∗A2∗dt

dv=√2 gh∗A2∗dt (2)

Donde: A2=π4∗d2

Por lo tanto al igualar las ecuaciones (1) y (2) nos queda:

−A1∗dh=A0∗√2gh∗dt

El signo menos es para dejar claro que la altura de agua esta bajando en el estanque.

Al resolver la ecuación diferencial para la altura obtenemos:

h (t )=[√h1−√ g2 ( dD )2

t ]2

Por lo tanto, la velocidad de salida de agua por el orificio interior es:

v (t)=√2g h(t)

v (t)=[√h1−√ g2 ( dD )2

t ]√2 gEntonces, el caudal de salida de agua del estanque será:

Q=A2∗v (t)

Por lo tato podemos concluir que el caudal de salida de agua de un estanque de sección constante (como es el caso de la sección cilíndrica del estanque analizado) depende del tiempo que ésta demora en salir, conforme la variación de temperatura en el tiempo. Finalmente, el caudal de salida del agua no es constante.

Procedimiento.Para determinar el flujo de descarga de un silo necesitaremos una balanza y un

cronometro, para así graficar los puntos de Peso v/s Tiempo, en donde la pendiente de

ese grafico nos indicará el flujo de descarga en [kgs

].

Esquema del experimento.

Para determinar el grafico se graba un video en justo cuando comienza a caer el arroz en la balanza luego se leen los valores de peso en cada segundo obteniéndose una tabla Peso v/s Tiempo, tabla que posteriormente se grafica y se hace una línea de tendencia central en donde la pendiente de esa línea será el caudal de descarga.

Propiedades del MaterialDensidad Aparente (sin carga):

Como la densidad aparente se obtiene a las condiciones del experimento solamente necesitamos en volumen conocido el cual para este caso ocupamos un envase de jugo watt’s de 300 cc, el cual pesamos lleno de arroz, por lo que teniendo un volumen conocido y el peso obtuvimos la densidad aparente.

ρa=mV

=840[ kgm3

]

Densidad Aparente (con carga):

Para determinar la densidad aparente con carga del arroz dejamos caer el arroz libremente sobre un volumen cilíndrico conocido, luego de esto marcamos para conocer el nivel de altura que ocupa el arroz en el volumen cilíndrico, una vez conocido este volumen se le aplican cargas al arroz para determinar el cambio de volumen que experimenta el arroz y con esto determinar la densidad aparente con carga.

ρasin carga=840[kg

m3]

Volumenque ocupasin carga=0,04191m3

Volumenque ocupaconcarga=0,03631m3

Por lo que haciendo una simple regla de 3 inversamente proporcional obtendremos la densidad aparente con carga del arroz.

ρaconcarga=¿970[kg

m3]

Angulo de reposo:

Para obtener el ángulo de reposo del arroz, se deja caer arroz libremente sobre una superficie plana en donde con un transportador se obtendrá el ángulo de reposo, el cual nos dio 30°.

Diámetro de descarga:

Para medir el diámetro de descarga simplemente se utiliza una huincha dándonos un valor de:

dd=1,8 [cm ]=0,018[m ]

Área de descarga:

Como tenemos el diámetro de descarga procedemos a calcular el área:

Ad=π dd

2

4=0,000254 [m3]

Diámetro silo: 0,067m.

Método de Johanson.

Q=γ ( π4 B2)√ g∗B4∗tan θ

Donde:

Q : Flujo másico (kg /s )

γ : Densidad aparente del material (kg /m3 )=¿ 840 (sin carga) y 970 (con carga)

B : Diámetro de descarga del silo (m )= 0,018

g : Aceleración de gravedad (g=9,81m/ s2)

θ : Ángulo de tolva (°)= 24°

Cabe destacar que en este modelo se considera que el material es de tipo grueso y de fácil escurrimiento en silos con tolva cónica.

Evaluando esta ecuación en nuestro modelo obtendremos el siguiente valor

QJohanson=840( π4 0,0182)√ g∗0,0184∗tan 24

QJohanson=0,0673kgs

Método de Beverloo.

Q=C∗γ∗g0,5∗(B−k dp )2,5

Donde:

Q : Flujo másico (kg /s )

γ : Densidad aparente del material (kg /m3 )= 840 (sin carga) - 970 (con carga)

g : Aceleración de gravedad (g=9,81m/ s2)

B : Diámetro de descarga del silo (m ) = 0,018 m.

d p : Diámetro de partícula. = 0,0045 m.

C : Constante (C=0,58 )

k : Constante que varía entre 1,3 y 2,9 dependiendo del material. Beverloo recomienda un valor de 1,6 para materiales esféricos.

QBeverloo=C∗γ∗g0,5∗(B−k d p )2,5

Evaluando esta ecuación en nuestro modelo obtenemos el siguiente valor para el caudal.

QBeverloo=0,58∗840∗9,810,5∗(0,018−1,3∗0,0045 )2,5

QBeverloo=0,0248kgs

Análisis de resultados

A continuación se presentan las tablas y gráficos del experimento.

Tabla de descarga del silo h=0,2 m.

Tiempo (s) Peso (kg)1 0,04892 0,08983 0,11874 0,15885 0,20996 0,25987 0,2948

Fig 1 – Descarga del silo con carga.

Se puede apreciar en el gráfico que la pendiente es el valor del caudal de descarga del silo. Ademas se puede observar que hay una tendencia lineal esto nos dice que el flujo de descarga es constante.

Qconcarga=0,0417Kgs

Tabla de descarga del silo h=0,03 m.

Tiempo (s) Peso (kg)1 0,04482 0,06873 0,11954 0,16885 0,20586 0,2479

Fig 2 – Descarga del silo sin carga

Al igual que en el gráfico anterio se puede observar que el flujo se comporta de manera constante y se observa un valor de caudal similar a la descarga del silo con carga.

Qsin carga=0,0422Kgs

Como se puede notar en los gráficos mostrados anteriormente el flujo de descarga es constante variando la altura de descarga.

Instrumentos de medición utilizados.

Balanza electrónica

Rango: 0 – 500 gr.

Resolución: 0,1 gr.

Huincha de medir

Rango: 0 – 3000 mm.

Resolución: 1 mm.

Transportador

Rango: 0 – 180 °

Resolución: 1 °

ConclusionesAl realizar este experimento pudimos notar que el arroz descargado en una tolva

cónica es descargado con un flujo másico, además este es constante e invariante según la altura de descarga, al contrario de lo que sucede con el agua, en donde, su caudal disminuye al ir disminuyendo la altura de descarga.

Al utilizar los modelos de Johanson y Beverloo se obtuvieron los siguientes caudales.

QJohanson=0,0673kgs

QBeverloo=0,0248kgs

Nuestro caudal experimental fue aproximadamente 0,042 kgs

, difiere bastante de

los resultados teóricos, esta diferencia creemos que se debe a que en el modelo propuesto por Johansen no considera la forma del material así como tampoco los efectos de roce. Mientras que en el modelo propuesto por Beverloo éste si considera los efectos de forma pero no los de roce. Es por estos motivos que difieren tanto del caudal obtenido.