T E S I S - Instituto Politécnico...

Transcript of T E S I S - Instituto Politécnico...

INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERÍA QUÍMICA E INDUSTRIAS EXTRACTIVAS

“Fabricación y caracterización del Acero Inoxidable 430

como estándar en las pruebas de Polarización de

acuerdo a la norma ASTM G5”

T E S I S

QUE PARA OBTENER EL GRADO DE:

MAESTRO EN CIENCIAS EN

INGENIERIA EN METALÚRGICA

P R E S E N T A :

JESÚS VARGAS HERNÁNDEZ

DIRECTORES. DR. JESÚS GILBERTO. GODINEZ SALCEDO DR. JOSÉ FEDERICO CHÁVEZ ALCALÁ.

MÉXICO, DF. DICIEMBRE DEL 2010

Índice

Lista de Figuras. ................................................................................................................................... iv

Lista de Tablas .................................................................................................................................... vii

Resumen. ........................................................................................................................................... viii

Abstract. .............................................................................................................................................. ix

I. Introducción. .................................................................................................................................... 1

2. Antecedentes ................................................................................................................................. 3

2.1 Los Aceros Inoxidables .............................................................................................................. 3

2.2. Tipos de Aceros Inoxidables ..................................................................................................... 3

2.2.1. Aceros Inoxidables Martensíticos. .................................................................................... 3

2.2.2. Aceros Inoxidables Austeníticos. ....................................................................................... 4

2.2.3. Aceros Inoxidables Ferríticos............................................................................................ 4

2.3 Proceso de fabricación de los Aceros Inoxidables. ................................................................. 14

2.3.1 Carga. ................................................................................................................................ 14

2.3.4 Reducción. ........................................................................................................................ 15

2.4 Teoría del potencial mixto....................................................................................................... 17

2.5 Medida de la velocidad de corrosión por extrapolación. ....................................................... 17

2.6 Medición de la velocidad de corrosión por polarización lineal. .............................................. 19

2.7 Medida de la resistencia a la Polarización según la norma ASTM G59. .................................. 20

2.8. Uso de la técnica de Polarización anódica para control de la corrosión. ............................... 21

2.8.1 Transición Activa Pasiva y Pasividad. ............................................................................... 21

2.8.2 Medición de Polarización anódica Potenciostática y Potenciodinámica. ........................ 22

2.9 Corrosión por Picaduras. ......................................................................................................... 23

2.9.1. Técnicas para medir tendencia por picadura. ................................................................. 24

2.10 Corrosión por hendidura. ...................................................................................................... 24

2.10.1 Técnica electroquímica para medición de la tendencia a la corrosión por hendidura. . 25

2.11. Corrosión Intergranular. ....................................................................................................... 26

2.11.1. Técnica electroquímica para la medición de corrosión Intergranular. ......................... 26

2.12 Desviaciones en las Curvas de Polarización para el Acero Inoxidable 430. .......................... 27

ii

2.12.1 Efecto de Hendidura....................................................................................................... 27

2.12.2 Efecto Instrumental. ....................................................................................................... 27

2.12.3. Efecto del Oxígeno. ....................................................................................................... 28

3. Desarrollo Experimental. ........................................................................................................... 29

3.1 Material y equipo utilizado. .................................................................................................... 31

3.1.1 Fabricación del Acero Inoxidable. .................................................................................... 31

3.1.2 Análisis Químico y Microestructural. ............................................................................... 31

3.1.3 Tratamiento de Homogenización. .................................................................................... 31

3.1.4 Pruebas Electroquímicas. ................................................................................................. 31

3.1.5 Laminación ....................................................................................................................... 32

3.2 Fabricación del Acero Inoxidable 430 ..................................................................................... 32

3.2.2. Calculo de Carga. ............................................................................................................. 32

3.2.3 Secuencia de Colada. ........................................................................................................ 33

3.3 Homogenización del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN. ...................... 35

3.3.1 Tratamiento de Homogenización 1. ................................................................................. 35

3.3.2 Tratamiento de Homogenización 2. ................................................................................. 36

3.3.3 Tratamiento de Homogenización 3. ................................................................................. 36

3.3.3.4 Tratamiento de Homogenización 4. .............................................................................. 36

3.3.3.5 Tratamiento de Homogenización 5. .............................................................................. 37

3.4 Laminación del acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN ................................ 38

3.5 Caracterización de los aceros inoxidables 430 original y el Fabricado en el DIMM ESIQIE IPN.

....................................................................................................................................................... 39

3.5.1 Análisis Químico. .............................................................................................................. 39

3.5.2 Análisis Metalográfico. ..................................................................................................... 39

3.5.3. Análisis Electroquímico. .................................................................................................. 39

b) Potencial de Corrosión. ......................................................................................................... 43

c) Resistencia a la polarización. ................................................................................................ 43

d) Polarización Potenciodinámica anódica. .............................................................................. 43

4. Resultados y Análisis de resultados. ............................................................................................. 44

4.1. Análisis químico. ..................................................................................................................... 44

4.1.1. Análisis Químico del Acero Inoxidable 430 Comercial. ................................................... 44

4.1.2. Análisis Químico del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN. .............. 44

iii

4.2 Análisis Microestructural. ....................................................................................................... 44

4.2.1 Contenido y tipo de inclusiones de los Aceros Inoxidables 430 Comercial y 430 fabricado

en el DIMM ESIQIE IPN. ............................................................................................................. 44

4.2.2 Tipo y Tamaño de Grano. ................................................................................................. 45

4.3 Tratamiento de Homogenización del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN.

....................................................................................................................................................... 48

4.3.1. Tratamiento de Homogenización 1. ............................................................................... 48

4.3.2. Tratamiento de Homogenización 2. ................................................................................ 48

4.3.3. Tratamiento de Homogenización 3. ................................................................................ 49

4.3.4. Tratamiento de Homogenización 4. ................................................................................ 49

4.3.5. Tratamiento de Homogenización 5. ................................................................................ 49

4.4 Microestructura de Laminación del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN.

....................................................................................................................................................... 50

4.5 Resultados de caracterización electroquímica. ....................................................................... 51

4.5.1 Acero Inoxidable 430 Comercial. ..................................................................................... 51

4.5.2 Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN, en la zona de granos

equiaxiales. ................................................................................................................................ 55

4.5.3 Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN, en la zona de granos

columnares. ............................................................................................................................... 58

4.5.4. Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN, después del tratamiento de

Homogenizado #5. .................................................................................................................... 62

4.5.5 Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN, deformado al 50%. ................. 66

4.6 Comparación de Resultados. ................................................................................................... 69

5. Conclusiones.............................................................................................................................. 72

6. Bibliografía. ............................................................................................................................... 74

iv

Lista de Figuras.

Figura 1. Influencia del cromo en la corrosión atmosférica de acero bajo carbono. ......................................... 3

Figura 2. Diagrama de fases Hierro-Cromo ........................................................................................................ 4

Figura 3. Diagrama Pseudobinario con 17% de Cr.............................................................................................. 7

Figura 4. Microestructura de un acero Inoxidable Tipo 409 recocido................................................................ 8

Figura 5. Microestructura de un Acero Inoxidable 430 rolado en caliente. ....................................................... 8

Figura 6. Microestructura de un Acero Inoxidable 430 recocido a 1100 y templado a temperatura ambiente. 8

Figura 7. Zona de fusión en un Acero Inoxidable ferrítico: a) Tipo 409 (con martensita a lo largo del límite de

grano). ..................................................................................................................................................... 11

Figura 8. Fase ferrita y martensita intergranular en un Acero Inoxidable 430. ................................................ 12

Figura 9. Diagrama Pseudobinario Fe-Cr-N a 18%Cr constante. ...................................................................... 13

Figura 10. Medición de icorr por extrapolación. ................................................................................................ 18

Figura 11. Medición de corrosión por Polarización Lineal................................................................................ 20

Figura 12. Curva de polarización esquemática de un acero inoxidable solución de acido sulfúrico ................ 22

Figura 13. Diagrama de Polarización Potenciodinámica usando el estándar de Acero Inoxidable 430. .......... 23

Figura 14. Ilustración esquemática de una curva de polarización donde se indican las condiciones bajo la cual

las picaduras pueden o no pueden ocurrir. ............................................................................................ 24

Figura 15. Curvas de polarización anódicas de una aleación Fe-10Cr-10Ni en un solución 1 N. de H2SO4 a 25°

C como función de la técnica de montaje del electrodo. ....................................................................... 25

Figura 16. Curva de polarización anódica de un acero inoxidable tipo 304, en un solución 2N H2SO4 a 90° C

después de ser sensibilizado a 650 °C a diferentes tiempos. ................................................................. 26

Figura 17. Efecto de Fisura en las Curvas de Polarización Anódica. ................................................................. 27

Figura 18 Efecto Instrumental en las Curvas de Polarización Anódica. ............................................................ 28

Figura 19. Efecto de Oxígeno en las Curvas de Polarización Anódica. ............................................................. 28

Figura 20 Diagrama de Bloques mostrando el desarrollo experimental. ......................................................... 30

Figura 21. Diagrama de tratamiento térmico #1 según la norma ASTM G5 .................................................... 35

Figura 22. Diagrama de Tratamiento Térmico #3. ............................................................................................ 36

Figura 23. Diagrama de Tratamiento térmico #4. ............................................................................................ 37

Figura 24. (a) Diagrama de tratamiento térmico #5; (b) Diagrama TTT para un acero Inoxidable 430. .......... 37

Figura 25. Barras de Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN. ................................................ 38

Figura 26. Diagrama dimensional del Cupón Original usado por la Norma ASTMG5 Y ASTM G59. ................. 40

Figura 27. Muestra de Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN montado en resina. ............. 40

Figura 28. Diagrama esquemático de la Celda de Polarización sugerida por la Norma ASTM G5. .................. 41

Figura 29. Soporte para el electrodo de trabajo sugerido por la norma ASTM G5. ......................................... 42

Figura 30. Diagrama esquemático de conexiones eléctricas para la prueba de Polarización. ......................... 43

Figura 31. Diagrama de Conexiones para la Prueba de Resistencia ala polarización de acuerdo a la Norma

ASTM G5. ................................................................................................................................................ 43

Figura 32. Inclusiones del Acero Inoxidable 430 Comercial. ............................................................................ 45

Figura 33. Inclusiones del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN. ....................................... 45

Figura 34. Microestructura del Acero Inoxidable 430 Original......................................................................... 46

Figura 35. Microestructura de fundición del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN; a) Zona

templada, b)Granos columnares y c) Granos equiaxiales. ...................................................................... 47

v

Figura 36. Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN, con tratamiento térmico de

homogenizado (100x) sugerido por la Norma ASTM G5. ....................................................................... 48

Figura 37. Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN, con tratamiento térmico de

homogenizado #2 (50x), sugerido por la norma ASTM G5. .................................................................... 48

Figura 38. Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN, con tratamiento térmico de

homogenizado #3 (50x) .......................................................................................................................... 49

Figura 39. Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN, con tratamiento térmico de

homogenizado #4 (50x) .......................................................................................................................... 49

Figura 40. Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN, con tratamiento térmico de

homogenizado #5. .................................................................................................................................. 50

Figura 41. Microestructura del Acero Inoxidable 430 fabricado en el DIMM ESIQIE, con diferentes grados de

deformación: a) Microestructura del Acero Inoxidable deformado en caliente al 10%, b)

Microestructura del Acero Inoxidable deformado en caliente al 50% ................................................... 50

Figura 42. Diagrama de Potencial Tiempo del Acero Inoxidable 430 Comercial. ............................................. 51

Figura 43. Diagrama de Resistencia a la Polarización Densidad de Corriente-Potencial del Acero Inoxidable

430 Comercial. ........................................................................................................................................ 52

Figura 44. Curva de Polarización Potenciodinámica del Acero Inoxidable 430 Comercial en comparación la

curva de Polarización Potenciodinámica del Acero Inoxidable 430 obtenida del software. .................. 53

Figura 45. Cupón de Acero Inoxidable 430 Comercial después de terminada la prueba, puede apreciarse

corrosión generalizada a excepción de las picaduras formadas en la base del cupón. ......... 54

Figura 46. Diagrama de Potencial Tiempo del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN con

microestructura de granos equiaxiales de fundición. ............................................................................. 55

Figura 47. Diagrama de Resistencia a la Polarización Densidad de Corriente-Potencial del Acero Inoxidable

430 fabricado en el DIMM ESIQIE IPN con microestructura de granos equiaxiales de fundición. ......... 56

Figura 48. Curva de Polarización Potenciodinámica del Acero Inoxidable 430 fabricado en el DIMM ESIQIE

IPN con microestructura de granos equiaxiales de fundición en comparación la curva de Polarización

Potenciodinámica del Acero Inoxidable 430 obtenida del software. ..................................................... 57

Figura 49. Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN después de la prueba, pueden observarse

los limites de grano. ................................................................................................................................ 57

Figura 50. Diagrama de Potencial Tiempo del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN con

microestructura de granos columnares de fundición. ............................................................................ 58

Figura 51, Diagrama de Potencial Tiempo del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN con

microestructura de granos columnares de fundición. ............................................................................ 59

Figura 52. Curva de Polarización Potenciodinámica del Acero Inoxidable 430 fabricado en el DIMM ESIQIE

IPN con microestructura de granos columnares de fundición en comparación la curva de Polarización

Potenciodinámica del Acero Inoxidable 430 obtenida del software. ..................................................... 60

Figura 53. Superficie del Acero Inoxidable 430 con granos columnares de fundición después de la prueba de

Polarización Potenciodinámica. .............................................................................................................. 61

Figura 54. Diagrama de Potencial Tiempo del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN con una

estructura homogenizada debida al tratamiento térmico de recocido. ................................................. 62

Figura 55. Diagrama de Resistencia a la Polarización del Acero Inoxidable 430 fabricado en el DIMM ESIQIE

IPN con una estructura homogenizada debida al tratamiento térmico de recocido.............................. 63

Figura 56 Curva de Polarización Potenciodinámica del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN

con una estructura homogenizada debida al tratamiento térmico de recocido. en comparación la curva

de Polarización Potenciodinámica del Acero Inoxidable 430 obtenida del software. ............................ 64

vi

Figura 57 Comparación de Curvas de Polarización para los materiales: Acero Inoxidable 430 Original, Acero

Inoxidable 430 de fundición y el Acero Inoxidable 430 de fundición Recocido. ..................................... 65

Figura 58. Muestra de Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN, se muestran los limites de

grano zonas preferenciales para el inicio de la corrosión. ...................................................................... 65

Figura 59. Diagrama de Potencial vs Tiempo del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN

laminado al 50% en caliente. .................................................................................................................. 66

Figura 60. Diagrama de Resistencia a la Polarización del Acero Inoxidable 430 fabricado en el DIMM ESIQIE

IPN laminado en caliente al 50% ............................................................................................................. 67

Figura 61 Grafica de Polarización Potenciodinámica del acero Inoxidable 430 fabricado en el DIMM ESIQIE

IPN laminado al 50 % en caliente. ........................................................................................................... 68

Figura 62. Muestra de Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN, se muestran los limites de

granos y los subgranos como zonas preferenciales para el inicio de la corrosión. ................................ 68

Figura 63. Curvas de Polarización Potenciodinámica para los aceros Inoxidables: Norma ASTM G5, ASTM y

DIMM ESIQIE IPN. ................................................................................................................................... 71

vii

Lista de Tablas

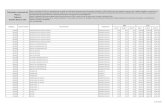

Tabla 1. Composición de Aceros Inoxidables Ferríticos. .................................................................................... 6

Tabla 2 Composición Química del Acero al Carbono 1018. .............................................................................. 32

Tabla 3 Composición química del Acero Inoxidable 430 .................................................................................. 32

Tabla 4 Composición Química de Ferrocromo. ................................................................................................ 33

Tabla 5. Diseños Experimentales para homogenizado del Acero Inoxidable 430 fabricado en el DIMM ESIQIE

IPN. .......................................................................................................................................................... 35

Tabla 6. Composición del reactivo para Aceros Inoxidables ferríticos. ............................................................ 39

Tabla 7. Composición Química del Acero Inoxidable 430 Comercial. .............................................................. 44

Tabla 8. Composición Química del Acero 430 fabricado en el DIMM ESIQIE IPN ............................................ 44

Tabla 9. Resultados de Potencial de Corrosión del Acero Inoxidable 430 Comercial. ..................................... 51

Tabla 10 Resultados de Polarización Lineal del Acero Inoxidable 430 Comercial. ........................................... 52

Tabla 11. Resultados de Potencial de Corrosión del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN

con microestructura de granos equiaxiales de fundición. ...................................................................... 55

Tabla 12 Resultados de Resistencia a la Polarización para el Acero Inoxidable fabricado en el DIMM ESIQIE

IPN en la zona de granos equiaxiales. ..................................................................................................... 56

Tabla 13. Resultados de Potencial de Corrosión del Acero Inoxidable 430 fabricado en el DIMM ESIQIE IPN

con microestructura de granos columnares de fundición. ..................................................................... 58

Tabla 14. Resultados de Resistencia a la Polarización del Acero Inoxidable 430 fabricado en el DIMM ESIQIE

IPN con microestructura de granos columnares de fundición. ............................................................... 59

Tabla 15 Resultaods de Resistencia a la Polarizacion del Acero Inoxidable 430 fabricado en el DIMM con

estructura Recristalizada. ....................................................................................................................... 62

Tabla 16. Resultados de Resistencia a la Polarización lineal del Acero Inoxidable 430 fabricado en el DIMM

ESIQIE IPN con una estructura homogenizada debida al tratamiento térmico de recocido .................. 63

Tabla 17. Resultados de Potencial de Corrosión del Acero Inoxidable 430 Original. ....................................... 66

Tabla 18. Resultados de Resistencia a la Polarización del Acero Inoxidable 430 fabricado en el DIMM ESIQIE

IPN laminado al 50% en caliente. ............................................................................................................ 67

Tabla 19. Comparación de Potencial de Corrosión para el Acero Inoxidable 430: Comercial, Fabricado en el

DIMM ESIQIE y el establecido por la Norma ASTM G59. ........................................................................ 69

Tabla 20. Comparación de Velocidades de corrosión y Resistencia a la Polarización Rp para el Acero

Inoxidable 430: Comercial, Fabricado en el DIMM ESIQIE IPN y el establecido por la Norma ASTM G59.

................................................................................................................................................................ 70

Resumen

viii

Resumen. La Norma ASTM G5, describe un método para obtener graficas de Polarización Potenciostáticas y

Potenciodinámicas anódicas. El material de referencia propuesto por esta norma es un acero

inoxidable ferrítico AISI 430.

Es necesario tener un material de referencia disponible en el laboratorio para realizar

verificaciones periódicas de la instrumentación. El material de referencia suministrado por el

fabricante del equipo (Potenciostato-Galvanostato), tiene como inconveniente tiempos

prolongados de entrega y un alto costo

El acero inoxidable AISI 430 sugerido por la norma ASTM G5, tiene una microestructura

característica que permite obtener un comportamiento electroquímico definido cuando se

perturba con el aumento del potencial a partir de su potencial de corrosión, y que se expresa en la

norma mediante las curvas de polarización anódica. Se utiliza además para evaluar la exactitud de

los aparatos e instrumentos utilizados en la misma. Por lo tanto si se desea caracterizar

electroquímicamente algún metal o una aleación que tienda a pasivarse, significa que los

resultados que se tengan al evaluar tal material van a ser confiables [1-2].

Se analizó químicamente, microestructuralmente y electroquímicamente un Acero Inoxidable 430

Comercial y se estudio el efecto de estas propiedades en las graficas de Polarización

potenciodinámica y con ellos se tomo como prototipo para la fabricación de un Acero Inoxidable

430.

Se fabricó un acero inoxidable AISI 430 en el Laboratorio de Fundición del DIMM ESIQIE IPN. Se

encontró el tratamiento térmico que recristalizara al material para su posterior laminación con el

propósito de romper la estructura de colada generada por el vaciado en molde metálico. Se

analizó químicamente, microestructuralmente y electroquímicamente en cada etapa del proceso

y se comparó con el Acero Inoxidable 430 Comercial.

Se obtuvo un Acero Inoxidable formado de granos y subgranos los cuales influyeron

notablemente en la velocidad de corrosión y en la curva de Polarización Potenciodinamica pero

que no se pudieron igualar a los de la Norma. Para ellos de debe de tener un mayor control en el

conformado de material con la finalidad de tener una microestructura con granos pequeños.

Resumen

ix

Abstract.

Standard ASTM G5 describes a procedure to obtain Potenciostatic and Potenciodynamic anodic

Polarization curves. Reference material proposed by this standard is a ferritic Type 430 Stainless

Steel.

Periodic verifications of instrumentation are realized using the reference material. The reference

material is supplied by the electrochemical test apparatus’s manufacturer however it takes too

much time to deliver and its cost is relatively expensive.

Ferritic Type 430 Stainless steel has a microstructure and chemical composition characteristic that

allow getting a specific electrochemical behavior in the Pontentiostatic and Potentiodynamic

Anodic Polarization graphs. This test method covers and experimental procedure for checking

experimental technique and instrumentation. So if a metal or alloys able to passivity are tested by

this test, the results will be reliable [1-2]

A commercial Type 430 Stainless Steel was chemically, microestructural and electrochemical

analyzed to investigate the effect from these properties in the corrosion rate and the Anodic

Polarization graph and took them for fabricate a Ferritic Type 430 Stainless Steel.

A ferritic Type 430 Stainless Steel was fabricated in the DIMM ESIQIE IPN. Heat treatment was

founded to promote the material recrystallization of the microstructure. Hot Rolled was used to

delete cast structure. It was chemically, Microestructural and electrochemical analyzed and in

each stage from the process and they were compared with the Commercial Ferritic Type 430

Stainless Steel.

Stainless Steel fabricated in the DIMM ESIQIE IPN before hot rolled has a microesctructure with

grains and subgrains which have an effect on the corrosion rate and the Anodic Polarization graphs

and the results were different than the Test ASTM G5 shows. Hot deformation must have more

control to get a small grain similar as the commercial type 430 stainless steel.

Antecedentes

1

I. Introducción.

Una forma conveniente de caracterizar electroquímicamente un material capaz de pasivarse es

mediante pruebas de polarización anódica para obtener diagramas de densidad corriente-

potencial.

La pasivación se logra mediante reacciones de oxidación en la superficie del material formando

una capa de productos de corrosión que disminuye la velocidad de corrosión del metal. En el caso

de aceros inoxidables el Cromo es el elemento que posee gran afinidad por el oxígeno formando

una capa estable de óxidos en la superficie del materia, logrando velocidades de corrosión muy

bajas.

En este trabajo se trabajara con la Norma ASTM G5 utilizada para obtener diagramas de densidad

de corriente-potencial mostradas en la misma para un Acero Inoxidable 430. Primeramente se

obtendrán los resultados con una Acero Inoxidable 430 comercial, tratando de reproducir los

resultados mostrados en la norma de: Potencial de Corrosión, Resistencia a la Polarización y

Polarización Potenciodinámica anódica.

Se fabricara un Acero Inoxidable 430 con una composición química y microestructura similar al del

acero Inoxidable 430 comercial tratando de obtener los mismos resultados mostrados en la

norma.

Obtener los resultados mostrados en la norma es de gran importancia para un Laboratorio de

Corrosión ya que demuestra que se ha realizado el procedimiento descrito en la norma y que su

equipo e instrumentación se encuentra calibrado dando confiabilidad en los resultados para

cualquier tipo de prueba de este tipo que se llegue a realizar.

El material de referencia utilizado es un Acero Inoxidable 430 en forma de cilindro, el cual es

suministrado por el fabricante del potenciostato utilizado para la prueba, sin embargo la

disponibilidad del material no es inmediata con costos relativamente altos. La disponibilidad del

Acero Inoxidable 430 en el mercado se limita al perfil de lámina el cual no permite el maquinado

para generar el cilindro con las dimensiones descritas en la Norma.

Antecedentes

2

Por lo tanto se fabricara en el laboratorio de Fundición del Departamento de Ingeniería en

Metalurgia y Materiales un Acero Inoxidable 430 que tenga las mismas características que el Acero

Inoxidable 430 comercial.

La heterogeneidad en la microestructura tiene un papel importante en la formación de la capa

pasiva, tomando en cuenta que los óxidos generados serán diferentes en cada zona del material.

Otros factores como inclusiones juegan un papel importante en el comportamiento corrosivo del

material, debido a que son zonas donde la capa pasiva formada por el cromo pierde su

continuidad, ya que las impurezas no forman compuestos.

El Cromo y otros elementos como el Carbono en los aceros influyen notablemente en la velocidad

y mecanismo de corrosión.

El efecto de todas estas propiedades se tomaran en cuenta en los aceros: AISI 430 Comercial y AISI

Tipo 430 fabricado en el DIM-ESIQIE-IPN, con la finalidad de favorecer velocidad y mecanismos de

corrosión similares.

Antecedentes

3

2. Antecedentes

2.1 Los Aceros Inoxidables

Los Aceros Inoxidables son aleaciones de hierro que contienen un mínimo de aproximadamente

11% de cromo. Esta cantidad previene la formación de óxido en atmósferas corrosivas, como se

muestra en la

Figura 1 [3]. Su resistencia a la corrosión la proporciona una pequeña capa superficial conocida

como capa pasiva la cual se genera en una amplia variedad de medios.

Figura 1. Influencia del cromo en la corrosión atmosférica de acero bajo carbono.

2.2. Tipos de Aceros Inoxidables

Se han desarrollado diferentes tipos de Aceros Inoxidable clasificados como Ferríticos,

Austeníticos y Martensíticos, basados en factores composicionales, microestructurales y

cristalográficos. La base para los aceros inoxidables es el sistema binario hierro-cromo. La

modificación de este sistema se lleva a cabo con la adición de elementos de aleación específicos,

los cuales influyen en la estructura y propiedades finales.

2.2.1. Aceros Inoxidables Martensíticos.

Los Aceros Inoxidables grados Martensíticos fueron desarrollados para proveer aleaciones que

fueran resistentes a la corrosión y al calor. Se realizo agregando carbono al sistema binario Hierro-

Cromo el cual produce que la aleación responda a ciclos térmicos de temples. El carbono extiende

la fase gama y hace posible que la martensita transforme a partir de la austenita en una manera

similar que en los aceros al carbono. El tratamiento normalmente consta de mantener el material

en la zona de austenita y templar para formar martensita.

% Cromo

Pé

rdid

a d

e P

eso

(g/

pu

lg2 )

Antecedentes

4

2.2.2. Aceros Inoxidables Austeníticos.

Los Aceros Inoxidables Austeníticos están formados por la adición de un elemento centrado en las

caras (fcc), como el níquel o el manganeso al sistema Hierro-Cromo mostrado en la Figura 2. La

zona gamma es expandida por virtud de esta adición de aleantes estabilizadores de la austenita,

que da como resultado el incremento y alargamiento de la fase gama. Esta fase es llamada

Austenita y cuando se agrega suficiente manganeso o níquel elimina la formación de ferrita alfa.

Por consiguiente es posible que en aceros hierro-cromo con un mínimo de 8% de níquel se tenga

una estructura austenítica estable a temperatura ambiente. Los aceros inoxidables austeníticos

son aleaciones hierro-cromo que han sido suficientemente aleadas con níquel o manganeso y/o

nitrógeno para tener una estructura austenítica a temperatura ambiente.

La austenita no es magnética a diferencia de los aceros inoxidables ferríticos y Martensíticos.

Figura 2. Diagrama de fases Hierro-Cromo

2.2.3. Aceros Inoxidables Ferríticos.

Los Aceros Inoxidables son clasificados de esta forma porque la fase predominante

metalúrgicamente es la ferrita. Estas aleaciones poseen buena resistencia a la corrosión bajo

esfuerzos, corrosión por picaduras y corrosión por fisuras (particularmente en medios con

cloruros). Son utilizados en una variedad de aplicaciones donde la resistencia a la corrosión más

que las propiedades mecánicas (dureza, tenacidad y ductilidad) es el requerimiento principal.

Bajos contenidos de cromo (10.5 a 12.5%) son usados para aplicaciones como sistemas de tubo de

escapes en automóviles, donde la resistencia a la corrosión general es mayor a las de aceros con

carbono. Aceros Inoxidables ferríticos con contenidos medios y altos de cromo son usados en

medios más agresivos a la corrosión. Las aleaciones superferríticas son usadas en el

Antecedentes

5

procesamiento químico en la industria del papel donde la resistencia a la corrosión es requerida en

muchos medios oxidantes. Altos contenidos de cromo son también usados en hornos de alta

eficiencia.

Históricamente, los aceros inoxidables ferríticos han sido usados en grandes tonelajes en

aplicaciones que no requieren soldadura. Por ejemplo grados medios de cromo son usados

extensivamente para adornos de automóviles y otras aplicaciones decorativas y de arquitectura.

Desde inicios de 1980´s el uso de aceros con contenidos bajos y medianos de cromo se ha

incrementado dramáticamente. Desde que se soldaron tubos y conexiones, la soldabilidad de los

aceros inoxidables ha recibido mucha atención.

Se han desarrollado aceros con alto contenido de cromo desarrollado por años para medios que lo

demandan, como por ejemplo: plantas químicas, molinos de papel, pulpa y refinerías. Estas

aleaciones poseen relativamente resistencia a la corrosión mayor que los aceros inoxidables

austeníticos y martensíticos, sin embargo son caros y difíciles de fabricar. La soldabilidad de

aleaciones con contenido medio (16-18%) y alto (>25%) de cromo han estado sujetas a

investigaciones. Los aceros inoxidables ferríticos están generalmente limitados a temperaturas de

servicio por debajo de los 400°C (750°F) debido a la formación de fases frágiles. Altos contenidos

de cromo son particularmente susceptibles a los 475°C (885°F) por fragilización.

Metalúrgicamente, la soldadura en estas aleaciones son primeramente ferríticas aunque puede

presentar martensita bajo ciertas condiciones y comúnmente nitruros y carburos.

2.2.3.1 Aleaciones estándar.

A través de los años los aceros inoxidables ferríticos han evolucionado relativamente en tres

generaciones en sus rangos de composición. En sus inicios (primera generación) las aleaciones

tenían principalmente contenidos medios de cromo con contenidos altos de carbono. Estas

aleaciones no eran 100% ferríticas porque tenían algunas estructuras austeníticas durante la

solidificación y enfriamiento o cuando se calentaba a altas temperaturas. La austenita que está

presente a elevadas temperaturas se transforma en martensita cuando se enfría a temperatura

ambiente. La segunda generación de aleaciones fueron desarrolladas para minimizar la formación

de martensita en la estructura ferrítica y mejorar la soldabilidad. Tienen contenidos bajos de

carbono y frecuentemente contienen elementos estabilizantes (Nb o Ti) que atrapan al carbono y

nitrógeno y por consecuencia promueven la estabilidad de la ferrita.

La tercera generación de aceros inoxidables tiene altos contenidos de cromo, bajos niveles de

átomos intersticiales, y niveles bajos de impurezas. Los aceros inoxidables con alto grado de

pureza tienen resistencia a la corrosión superior con tenacidad y ductilidad moderada. Cuando se

sueldan estos materiales con alto grado de pureza, se debe de tener extremo cuidado para evitar

que entren elementos indeseables, particularmente nitrógeno y oxígeno, y para minimizar el

crecimiento de grano. La composición de diversos aceros inoxidables ferríticos se encuentran en la

Tabla 1. Muchas de estas aleaciones tienen una designación 4XX, similar a la de los aceros

inoxidables Martensíticos, aunque su microestructura y sus propiedades son diferentes.

Antecedentes

6

Tabla 1. Composición de Aceros Inoxidables Ferríticos.

Composición (%W)

Tipo UNS* No.

C Mn P S Si Cr Ni Mo N Cu Al Ti Nb

Primera Generación (Aceros libres de carbono)

405 S40500 0.08 1.0 0.04 0.03 1.0 11.5-14.5

0.60 - - -

0.10-0.30

- -

430 S43000 0.12 1.0 0.04 0.03 1.0 16.0-18.0

0.75 - - - - - -

434 S43400 0.12 1.0 0.04 0.03 1.0 16.0-18.0

- 0.75-1.25

- - - - -

442 S44200 0.20 1.0 0.04 0.04 1.0 18.0-23.0

0.60 - - - - - -

446 S44600 0.20 1.5 0.04 0.04 1.0 23.0-27.0

0.75 - 0.25 - - - -

Segunda Generación (Aceros con formadores de carburos)

409 S40900 0.08 1.0 0.04 0.03 1.0 10.5-11.75

0.50 - - - - 6*C-0.75 -

409 S40910 0.03 1.0 0.04 0.02 1.0 10.5-11.7

0.50 - 0.03 - - 6*C-0.50 0.17

409 S40920 0.03 1.0 0.04 0.02 1.0 10.5-11.7

0.50 - 0.03 - - 8*(C+N)min. 0.1

0.15-0.50 -

409 S40932 0.03 1.0 0.04 0.02 1.0 10.5-11.7

0.50 - 0.03 - - 0.05 min -

Ti+Nb= [0.08+8X (C+N)]-0.75

436 S43600 0.12 1.0 0.04 0.03 1.0 16.0-18.0

- 0.75-1.25

- - * - 5*c-0.80

439 S43035 0.03 1.0 0.04 0.03 1.0 17.0-19.0

0.50 - 0.03 - - 0.15[0.20+4(c+n)]-1.10

-

468e

S46900 0.03 1.0 0.04 0.03 1.0 18.0-20.0

0.50 - 0.03 - - 0.07-0.03 0.10-0.60

Tercera Generación (Aceros con bajo carbono y formadores de carburos)

444 S44400 0.02 1.0 0.04 0.03 1.0 17.5-19.5

1.0 1.75-2.0

0.035 - - Ti+Nb=]0.20+4(C+N)-0.80

-

XM-27

S44627 0.01 0.4 0.02 0.02 0.4 25.0-27.5

0.050F

0.75-1.5

0.015 0.20F

- - 0.05-0.20

25-4-4

S44635 0.02 1.0 0.04 0.03 0.7 24.5-26.0

3.5-4.35

3.5-4.5

0.035 - - Ti+Nb=]0.20+4(C+N)-0.80

-

29-4C

S44735 0.03 1.0 0.04 0.03 1.0 28.0-30.0

1.0 3.6-4.2

0.045 - - Ti+Nb=0.20-1.0 Ti+Nb=6(C+N)min

-

29-4-2

S44800 0.01 0.3 0.25 0.02 0.2 28.0-30.0

2.00-2.5

3.5-4.2

0.020 0.15

- - -

*UNS. Sistema de Numeración Unificado.

La fundición de los aceros inoxidables ha sido limitada en su disponibilidad, y la rangos

especificados por la ASTM A743 ó ASTM A297 tienen rangos amplios de carbono, por la tanto es

posible desarrollar una microestructura ferrítica o una microestructura martensítica en

condiciones de vaciado.

La mayoría de los artículos de consumo con aceros inoxidables ferríticos tienen una composición

similar. Estas aleaciones pueden ser también soldadas usando aceros inoxidables austeníticos. La

combinación de resultados en los metales soldados, contienen una mezcla de austenita y ferrita.

Su microestructura provee tenacidad y ductilidad en el metal soldado. Sin embargo en la

Antecedentes

7

soldadura de tercera generación en aceros inoxidables ferríticos, la selección de metales de

relleno de aceros inoxidables austeníticos debe ser hecho con precaución, porque su uso principal

de aceros inoxidables ferríticos de tercera generación es para resistencia a la corrosión por

fractura en cloruros (SCC). Muchos de los aceros austeníticos y metales de relleno son susceptibles

a SCC en medios que contienen cloruros.

2.2.3.2 Metalurgia física y mecánica.

La metalurgia física de los aceros inoxidables ha sido estudiada extensivamente desde los inicios

de 1940. El objetivo de esta sección es presentar la metalurgia física requerida para entender la

soldabilidad de los aceros inoxidables, incluyendo una revisión de equilibrio de fases y

microestructura, problemas de reforzamiento y fenómenos de fragilización.

El sistema ternario Fe-Cr-C [4], puede ser usado para describir la transformación que ocurre en los

aceros inoxidables ferríticos. El diagrama pseudobinario a 17% Cr es usado para ilustrar y describir

la metalurgia física de estas aleaciones. El diagrama de la Figura 3 muestra una concentración de

carbono de 0.05%. Esta composición se aproxima a la de una aleación con contenidos de cromo

medios, Tipo 430.

La línea punteada señala que la primera solidificación, y el diagrama predice que la estructura será

completamente ferrítica al final de la solidificación. Y será ferrítica en el estado sólido hasta que se

enfrié aproximadamente por debajo de 1100°C (2010°F). A esta temperatura alguna

transformación a austenita ocurrirá y a temperaturas ligeramente más bajas algunos carburos

Cr23C6 serán formados. Bajo condiciones en equilibrio de enfriamiento, la austenita transformará

en ferrita y carburos y al final de la estructura habrá una mezcla de ferrita y carburos Cr23C6.

Figura 3. Diagrama Pseudobinario con 17% de Cr

Antecedentes

8

La microestructura típica de los aceros inoxidables ferríticos está mostrada en las Figura 4 a la

Figura 6. La Figura 4 es representativa de una hoja recocida Tipo 409, usada ampliamente para

aplicaciones en automóviles con una microestructura completamente ferritica. La Figura 5

muestra la microestructura de una hoja laminada en caliente que ha sido ligeramente enfriada de

la temperatura de laminación de aproximadamente 850°C (1560°). Esta microestructura consiste

de ferrita y carburos formados en la dirección de laminación de la hoja. La Figura 6 es

representativa de la microestructura de un grado Tipo 430 que ha sido templada de 1100°C

(2012°F). Esta estructura consiste de martensita a lo largo de los granos de los limites de grano

ferríticos y precipitados de carburos y nitruros entre los granos.

Figura 4. Microestructura de un acero Inoxidable Tipo 409 recocido.

Figura 5. Microestructura de un Acero Inoxidable 430 rolado en caliente.

Figura 6. Microestructura de un Acero Inoxidable 430 recocido a 1100 y templado a temperatura ambiente.

Antecedentes

9

2.2.3.3. Efecto de la adición de aleantes sobre la microestructura.

La presencia de otros elementos, ya sea como aleantes o como impurezas pueden alterar la forma

y la extensión de la zona austenítica o influir en la microestructura de los aceros inoxidables

ferríticos. El nitrógeno normalmente presenta una impureza mayor que una adición intencional,

tiene un efecto similar al del carbono en promover la austenita (por ejemplo expandir el campo de

la fase austenita). Baerlecken [5] ha demostrado el efecto de carbono + nitrógeno sobre la

expansión de la fase gamma en aleaciones Fe-Cr. La adición de 0.04 % de C y 0.03 % de N genera

un cambio en las fase austenita y ferrítica para un Acero Inoxidable con 20% de Cromo. Así cada

reducción de carbono o nitrógeno a niveles extremadamente bajos (menos del 100 ppm), o la

adición de elementos aleantes que promuevan la formación de ferrita, es necesaria para mantener

una microestructura principalmente ferrítica en aceros con contenido de cromo medio y bajo.

Además de cromo, los elementos promovedores de ferrita comúnmente agregados a aceros

inoxidables ferríticos incluyen silicio, titanio, niobio, molibdeno y aluminio. El titanio y niobio son

particularmente usados en pequeñas concentraciones debido a su gran afinidad por ambos,

carbono y nitrógeno, mientras que aluminio es efectivo en combinación con nitrógeno. El aluminio

es también agregado para mejorar la resistencia a la oxidación, particularmente a elevada

temperatura. La sílice es normalmente agregada como un desoxidante y provee una resistencia a

la capa de óxido. El molibdeno es agregado en algunas aleaciones, especialmente en la tercera

generación de aceros inoxidables mejora la resistencia a la corrosión, particularmente con

respecto a las picaduras.

Entre los elementos que promueven la fase austenita (aquellos que tienden a expandir la región

gama) están incluidos el manganeso, el níquel, y el cobre además del carbono y nitrógeno. El

manganeso es tradicionalmente agregado para controlar el sulfuro, además de mejorar las

características del trabajo en caliente. El níquel y el cobre no son normalmente agregados a

aceros inoxidables ferríticos, aunque pequeñas cantidades de níquel pueden mejorar

notablemente la dureza [6-7]. Un gran número de relaciones equivalentes han sido desarrolladas

para asegurar que los aceros inoxidables sean completamente ferríticos (libre de martensita).

2.2.3.4. Efecto de la Martensita.

Bajo condiciones normales de procesamiento termo-mecánico, algunas partes de la austenita que

se forman a alta temperatura serán generalmente transformadas en enfriamientos de

temperatura ambiente, Figura 6. Solo bajo enfriamientos muy lentos, o mantener la temperatura

justo debajo del solvus de la austenita (alrededor de 900°C (1650°F) para una aleación 0.05 t% C-

17% Cr, la elevada temperatura de la austenita transformará a ferrita y carburos, como esta

predicho por el diagrama de fases. La martensita en aceros inoxidables ferríticos se ha demostrado

que tiene efectos benéficos y perjudiciales. La presencia de martensita en cantidades apreciables

promueve la fractura por hidrógeno inducido, similar a la que experimentan aceros estructurales

[8]. La martensita es también citada como una fuente de fragilización debido a sus características

de fractura y deformación relativa a la ferrita [6, 9-10]. Hayden [11] y Wright [12] han demostrado

Antecedentes

10

que las microestructuras combinadas basadas en los sistemas Fe-Cr-Ni y Fe-Cr-Mn

respectivamente han mostrado propiedades de dureza relativas a una estructura completamente

ferrítica o martensita.

Dependiendo del contenido de carbono de la aleación y la fracción volumen de martensita

presente, la martensita que se forma en aceros inoxidables ferríticos es generalmente de

contenido bajo de carbono, con la dureza de la martensita misma por niveles debajo de 30 HRC. A

temperaturas elevadas, donde la austenita es estable, el carbono pasara de la ferrita a la austenita

porque tiene una mayor solubilidad el carbono en la austenita. Por ejemplo entre 1000 y 1200°C

(1832 y 2190°F), Figura 3, los rangos de contenido de carbono en la austenita son de 0.05 a 0.3%

en una aleación de 17Cr-0.05C. Si el contenido de carbono en la austenita alcanza su equilibrio a

1200°C (2190°F) y es enfriada rápidamente a temperatura ambiente, la dureza de la martensita

será aproximadamente de 50 HRC. Este requerirá completa disolución de los carburos originales y

amplio tiempo para que la difusión ocurra.

En general a elevada temperatura la microestructura no alcanza la composición en equilibrio y la

martensita que se forma no alcanza estos niveles altos. Así la perdida de ductilidad y dureza

usualmente asociada con martensita sin templar en aceros estructurales con contenidos de

carbono, que excedan el 0.15 % no es normalmente un problema en estos aceros

La presencia de martensita en aceros inoxidables ferríticos con contenidos de cromo medio y bajo

se han relacionado a una pérdida de resistencia a la corrosión[13]. El ataque de corrosión en

microestructuras zonas afectadas por el calor (HAZ) en una solución hirviendo de acido sulfúrico al

2% conteniendo 600 ppm de iones Cu+ se encontró que incrementa como función del contenido

de martensita al 20%vol. Hay también evidencia de que la interface martensita-ferrita es un sitio

preferencial para corrosión intergranular bajo esfuerzos [14].

2.2.3.5. Secuencia de transformación y solidificación.

Como se muestra en la Figura 3, la solidificación inicial de los aceros inoxidables ferríticos soldados

siempre ocurren como ferrita primaria. La microestructura en la zona de fusión puede ser

completamente ferrítica o una mezcla de ferrita y martensita, con la martensita localizada en los

límites de grano de la ferrita. Tres solidificaciones y secuencias de transformación son posibles

para los aceros inoxidables ferríticos. El primero y el más simple es descrito a continuación.

Transformación 1. Microestructura completamente ferrítica.

LL+FF

Este camino es dominante cuando la relación de elementos que promueven la ferrita a elementos

que promueven la austenita es alta, y la formación de austenita a elevada temperatura es

eliminada completamente. Este camino es común en las siguientes aleaciones.

1. Las aleaciones con contenido de cromo bajo, como los tipos 405 y 409, con el contenido

de carbono es bajo.

Antecedentes

11

2. Las aleaciones con contenido de cromo, como los Tipos 439 y 444, y 468 donde el Ti y el

Nb son agregados como estabilizadores de carburos.

3. Aleaciones con contenido alto de cromo como los tipos XM-27 (popularmente conocidos

como E-Brite o E-Brite 26-1), 25-4-4. 29-4. Y 29-4-2, donde el alto contenido de cromo

predomina.

Por la ausencia de austenita en temperaturas elevadas, el grano ferrítico crece dramáticamente al

enfriarse en el rango de temperatura de solidificación, particularmente en calentamientos altos

debido a la soldadura. Ejemplos de microestructuras completamente ferríticas con soldadura de

arco con gas tungsteno en una aleación Tipo 409 en lámina, es mostrada en la Figura 7. La

ausencia de segregaciones (o particionamiento) es una consecuencia de varios factores: (1) una

rango de temperatura de solidificación estrecho, (2) pequeña o sin partición de cromo durante la

solidificación, y (3) rápida difusión dentro de la ferrita que elimina algunos gradientes de

composición que probablemente se formaron debido a la solidificación. En particular, la difusión

del carbón en la ferrita a elevada temperatura es extremadamente rápida.

Figura 7. Zona de fusión en un Acero Inoxidable ferrítico: a) Tipo 409 (con martensita a lo largo del límite de grano).

Si la martensita está presente en la zona de fusión, hay dos caminos de transformación por la cual

puede ocurrir. En la secuencia descrita a continuación, la solidificación ocurre completamente

como ferrita y que la ferrita es estable en el estado sólido sobre el rango de temperatura.

Transformación 2. Ferrita y Martensita.

L L+F F F+A F+M

En el enfriamiento, algo de austenita se forma a temperatura elevada en los límites de grano de la

ferrita. Esta austenita entonces se transforma en martensita como la zona de fusión se enfría a

temperatura ambiente. Esta secuencia es descrita en la Figura 3 cuando se considera el contenido

de carbonn en un rango de 0.05 a 0.15%. Nota que el contenido de carbono (o elementos que

promueven la austenita) incrementa, la temperatura de solvus de la ferrita incrementa y el rango

de temperatura sobre la cual solo la ferrita esta en el estado sólido disminuye. Este puede tener

implicaciones importantes con respecto al crecimiento de grano ferrítico, el crecimiento de grano

ferríticos parara una vez que la austenita comienza a formarse a lo largo de los limites de grano.

Esta transformación es común en los Tipo 430,434 y los aleaciones 442 y 446 con contenido bajo

de carbono, y los más altos de carbón 4305 y la versión más vieja con alta carbono 409.

Antecedentes

12

La austenita también se puede formar al final de la solidificación como se describe en el siguiente

esquema.

Transformación 3: Ferrita y martensita.

L L+F L+F+A F+AF+M

Se puede notar que la solidificación comienza como ferrita primaria pero se forma austenita al

final de la solidificación mediante reacción eutéctica-peritectica. Esta secuencia de transformación

puede ser descrita con la Figura 3 si la cantidad de carbón es de 0.15%wt. Existe una región de tres

fases constituida de ferrita, austenita y líquido. La aleación entonces es enfriada a estado sólido

pasando a través de dos regímenes: ferrita y austenita. Un enfriamiento rápido a temperatura

ambiente transforma la austenita a martensita. Este camino de transformación es común en

aleaciones alto carbono Tipos 442 y 446.

La Figura 8 presenta una microestructura que presenta dos fases, ferrita y martensita. La

martensita está presente en el límite de grano de ferrita y está presente generalmente como una

fase en el límite de grano continúo. La martensita simplemente refleja la morfología de la

austenita formada a elevadas temperaturas.

Figura 8. Fase ferrita y martensita intergranular en un Acero Inoxidable 430.

2.2.3.6 Comportamiento de los precipitados.

Los aceros inoxidables soldados exhiben una fina dispersión de precipitados dentro de la ferrita o

en el límite ferrita- martensita. En aleaciones inestables como el Tipo 430, esos precipitados son

principalmente carburos ricos en cromo M23C6 y M23(CN)6, o nitruros ricos con cromo [15]. En

grados estabilizados (Tipos 444, 439. Y 468), los carburos tipos MC son también posibles.

Un ejemplo de esta precipitación en la zona de fusión del Tipo 439 pude verse en la Figura 8. Estos

precipitados se forman debido a la supersaturación de carbono y nitrógeno en la fase ferrita a

elevadas temperaturas. Con el enfriamiento, los precipitados se pueden formar intra- e

intergranularmente, dependiendo de la velocidad de enfriamiento. A altas velocidades de

enfriamiento, pueden observarse significantes precipitaciones intergranulares, mientras que a

velocidades de enfriamiento lentas los granos son sitios preferenciales [16]. La naturaleza y el

Antecedentes

13

grado de precipitación se ha encontrado que influye en las propiedades mecánicas y de corrosión

de los aceros inoxidables soldados [7, 15].

Como se muestra en la Figura 3 la solubilidad del carbono en la ferrita cae dramáticamente como

la zona de fusión se enfría en la zona de sólido. En aleaciones con 13% de Cromo, arriba de 1% en

carbono es soluble en ferrita a 1400°C pero la solubilidad cae esencialmente a cero a 1100°C. La

solubilidad del carbono en aleaciones de con 17% de cromo también cae drásticamente con el

enfriamiento, disminuyendo de 0.15% a 1400°C a aproximadamente 0.03% a 1000°C. En aceros

comerciales que contienen bajo y medio cromo conteniendo arriba de .05% en carbono, la

precipitación de carburos en la zona de fusión es inevitable en ausencia de elementos

estabilizadores de carburos y/o austenita a elevada temperatura. Muchos aceros inoxidables

ferríticos modernos contienen carbono de 0.02 a 0.03%w para permitir un extensiva precipitación

de carburos, y aun en estos aceros se espera alguna precipitación de carburos.

Si la austenita está presente a elevadas temperaturas, la precipitación no ocurrirá en la austenita,

debido a su alta solubilidad de carbono y nitrógeno. Como se muestra en la Figura 3 y Figura 9 la

solubilidad de carbono y nitrógeno en a aleación con 17 o 18% en carbono a 1200°C será

aproximadamente de 0.32 y 0.41%. Cuando la austenita está presente a elevadas temperaturas

(que resulta en microestructura austenítica a temperatura ambiente) habrá una zona libre de

precipitados en la ferrita justo a un lado de la martensita. Esto es resultados de una gran afinidad

de la austenita para el carbono y nitrógeno a elevadas temperaturas. El corto rango de difusión de

carbono y nitrógeno de la ferrita dentro de la austenita reduce la concentración local en la ferrita,

en un enfriamiento a través del rango de precipitación habrá un poco o no habrá un motor para la

precipitación. Un ejemplo de zonas libres de precipitados en un depósito de metal soldado de un

acero Inoxidable 430 se da de acuerdo a la Figura 8.

Figura 9. Diagrama Pseudobinario Fe-Cr-N a 18%Cr constante.

La precipitación también puede ocurrir a lo largo del límite ferrita-ferrita ó ferrita-martensita.

Estos precipitados son normalmente M23C6 ricos en cromo, y M23(C,N)6. Esta precipitación puede

permitir una reducción local en cromo adyacente al límite de grano, haciendo el límite de grano

sensitivo al ataque por corrosión.

Antecedentes

14

2.3 Proceso de fabricación de los Aceros Inoxidables.

No hay diferencia entre un horno para fundición de aceros inoxidables y uno para la fabricación de

acero al carbono. Comúnmente un horno es usado para ambos.

Los procesos de fundición de aceros inoxidables pueden ser considerados como una serie de pasos

traslapados. Estos son: carga, fundición decarburización reducción y acabado.

2.3.1 Carga.

La mezcla consiste de chatarra de acero inoxidable y acero al carbono, carga de cromo (una tipo

de aleación de ferrocromo alto carbono) y alguna fuente que contengan elementos como Níquel y

Molibdeno. EL Óxido de Calcio es normalmente agregado para neutralizar la sílice formada

durante la fundición. El acomodo de la carga no es diferente al realizado con acero al carbono. Es

deseable tener material pesado en el fondo tanto para proteger el corazón y evitar la posibilidad

de fallas en las caídas y rompimientos de electrodos, la carga debe desplazarse durante la

fundición. Chatarra ligera debe cargarse al final, a fin de ser la parte superior del horno donde

absorberá el calor radiado de los arcos y ayudara a proteger la tapa y los muros.

En algunos lugares, el volumen del horno es insuficiente para contener la carga entera, por lo

tanto primero una porción se funde, y se recargan una o más veces según sea necesario.

Fundir la primera carga completamente antes de agregar la siguiente carga es innecesario y

algunas veces indeseable. Toma mucho y tiempo y energía, incrementa el desgaste del refractario

e incrementa la posibilidad de salpicar cuando la segunda carga es agregada. Como regla la

primera carga será fundida en un 75% cuando se agregara la segunda carga.

Aleaciones como cargas de cromo es frecuentemente agregado entre cargas.

2.3.2 Fundición.

Después de un breve periodo de potencia para reducir, mientras los electrodos están en contacto

con la carga la distancia entre el arco y la tapa se amplían, la fusión debe de ser lo más rápido

posible. Hay dos formas usadas comúnmente previo al paso siguiente que es la decarburización: la

primera es una licuefacción completa, la otra prefiere una licuefacción menos completa, dejando

arriba del 30% del baño solido. El método anterior tiende a permitir una menor oxidación del

Cromo sobre el proceso subsecuente, aunque el tiempo de fusión se extiende. Se escogerá el

método que más convenga de acuerdo a factores como tamaño de horno, velocidad de inyección

de oxígeno, etc.

2.3.3 Decarburización.

La decarburización es el proceso principal de fundición de los aceros inoxidables, envuelve la

inyección de oxígeno gaseoso dentro del baño para oxidarlo y remover carbono. La necesidad de

remover carbono a niveles bajos en presencia de cromo crea la especial característica de la

fundición de los aceros inoxidables.

Antecedentes

15

Son ampliamente usadas dos técnicas de inyección de. El método más viejo es el uso de una lanza

de tubo recto consumible el cual es alimentado en el baño como este es calentado. El tipo de lanza

es usualmente posicionado en la interfase metal escoria. Una lanza descubierta o revestida puede

ser usada. La primera dura de 5 a 10 minutos mientras que la ultima dura arriba de 30 minutos

En hornos largos se usa una pistola de oxígeno frecuentemente enfriada con agua. La pistola sopla

oxígeno a una velocidad muy alta dentro de la escoria la cual es partida por la fuerza del gas dando

acceso al oxígeno en el metal.

2.3.4 Reducción.

La inyección de oxígeno para remover el cromo, desafortunadamente permite una substancial

oxidación del cromo. Desde un punto de vista económico este cromo es recuperado por la adición

de un agente reductor a la escoria (normalmente una aleación de silicio) tan pronto como se

termina la inyección de oxígeno. El agente reductor es generalmente acompañado por óxido de

calcio el cual puede ser agregado en la carga, creando una escoria basica de la cual el cromo se

reduce mejor.

El periodo de reducción es también usado para hacer otras adiciones, chatarra y ferrocromo baja

aleación (FeCr). Al terminar la inyección de oxígeno por el calor generado por la oxidación de C, Si,

Cr, Fe y Mn es muy caliente (1875°C). Es mucho más temperatura de lo que los refractarios

pueden soportar. Estas temperaturas ayudan a la reducción de cromo, pero una vez que la

decarburación se termine se debe de enfriar el baño para evitar el daño excesivo del refractario.

La chatarra se agrega tan pronto como la lanza de oxígeno es retirada. La chatarra debe de ser

pesada, limpiada y bien identificada. Al tiempo que la chatarra es agregada una cantidad de

Ferrocromo bajo carbono con composición conocida es agregada. Esto además enfría el baño,

minimiza adiciones posteriores y lleva el análisis del baño cercano a la especificación final de

cromo.

Como regla, se aplica potencia durante la reducción de la escoria. Mientras haya un exceso de

calor en el sistema para fundir la escoria y las adiciones, no siempre es bueno exceder la

temperatura y mezclar la escoria y el metal en estas condiciones, por lo tanto se usa una potencia

adicional para licuar la escoria.

El agente reductor ampliamente usado es Ferrocromo Silicio (FeCrSi). FeCrSi es seleccionado

debido a su bajo costo, lo cual es usualmente más barato que el equivalente a agregar Ferrosilicio

(FeSi) y Ferrocromo (FeCr) bajo carbono. Ferromanganeso Silicio también es ampliamente usado,

cuando su uso es menos costoso que el equivalente a adicionar manganeso y silicio por separado.

La cantidad de adición es determinada por la cantidad de cromo a ser reducido de la escoria, el

cual depende de las condiciones durante la decarburización.

La reducción normalmente toma 20 minutos, la escoria reducida es removida y reemplazada con

una escoria final. Esta escoria está formada por óxido de calcio, fluorita y generalmente un agente

reductor el cual es relativamente fino de Ferrosilicio.

Antecedentes

16

La reducción y eliminación de la escoria se combinan en algunas fabricas en una operación en el

horno. En este caso después de varias adiciones hechas en la reducción y fusión de la escoria, el

metal y la escoria son vertidas en un cucharon. La escoria es decantada y el metal es regresado al

horno. Esto tiene ciertas ventajas:

1. Logra que la mezcla íntima entre el metal y la escoria mejore la eficiencia de la reducción

de la escoria.

2. Enfría el metal.

3. Permite al operador reparar el horno y muy frecuentemente permite enfriar el refractario.

4. Simplifica la eliminación de escoria.

5. Mezcla muy bien el metal por lo cual se puede obtener una composición química

representativa de todo el material.

6. En algunos casos se pueden pesar aleaciones de metal antes de regresarse al horno para

tener una composición mas precisa.

2.3.5 Acabado.

Este periodo empieza agregando la así llamada escoria final e incorpora tareas como

muestreo, desulfuración y ajuste de temperatura. Las escorias son generalmente agregadas

con FeSi o Silicato de Calcio (CaSi). Aluminio es agregado en la escoria, aunque solo en casos

especiales donde son necesarios niveles bajos de sulfuro o de elementos altamente oxidables.

En algunos lugares y bajo algunas condiciones, la reducción de la escoria puede no ser

removida. En este caso el periodo de reducción y el periodo de acabado llega a ser indistinto.

2.3.6 Desoxidación.

Con altos niveles de Si, Mn y Cr los aceros inoxidables se desoxidan así mismo. De otra forma,

para el control de la limpieza de los aceros y control de inclusiones, el Aluminio puede ser

usado en algunos aceros como Ferríticos y Martensíticos. Ocasionalmente el Aluminio se

adiciona en el baño por debajo de la escoria y frecuentemente la adición se lleva a cabo en el

cucharon.

En grados Austeníticos, el aluminio es rara vez utilizado debido a que los productores

consideran que se daña la apariencia superficial del material cuando se pule.

El Silicato de Calcio (CaSi) es usado en algunas plantas para la modificación de inclusiones con

una mejora en la calidad interna y superficial del material.

Las adiciones en la cuchara no son necesariamente una regla. Si es necesario, se agregan

aleaciones de aluminio y calcio, aparte de eso también se agregan titanio y niobio en la

cuchara.

Antecedentes

17

2.4 Teoría del potencial mixto.

Las bases teóricas para las pruebas de corrosión electroquímicas surgieron de la teoría del

potencial mixto, la formulación más común es la de Wagner y Traud [17]. En esencia esta teoría

separa las reacciones de oxidación y reducción, y postula que la velocidad total de las reacciones

de reducción es igual a la velocidad total de las reacciones de oxidación sobre la superficie en

corrosión.

Las reacciones de oxidación, referidas como anódicas, por que ocurren en sitios anódicos sobre el

metal en corrosión ó en el ánodo en una celda electroquímica, pueden ser representadas por la

reacción general.

En esta reacción el número de electrones producidos iguala la valencia del ion metálico producido.

La teoría del potencial mixto propone que todos los electrones generados por las reacciónes

anódicas son consumidos por las reacciones de reducción correspondiente. Las reacciones de

reducción son conocidas como catódicas, porque ocurren en sitios catódicos de un metal en

corrosión. Las reacciones catódicas encontradas en soluciones acuosas de corrosión son las

siguientes:

1. Reducción de iones hidrogeno 2H++2e H2

2. Reducción de oxígeno (soluciones acidas) O2 + 4H+ + 4e 2H2O

3. Reducción de oxígeno (soluciones básicas o neutras) O2 + 2H2O + 4e 4OH-

4. Reducción del ion metálico. M+n + neM

5. Deposición del metal M+n + ne M.

Durante la corrosión puede ocurrir más de una reacción anódica y catódica. Considerando por

ejemplo la corrosión de una acero inoxidable en una solución de acido clorhídrico contaminada

por iones férricos. El potencial mixto, el cual es referido comúnmente como el potencial de

corrosión, denotado por el símbolo Ecorr es el potencial donde la velocidad de las reacciones

anódicas es igual al total de reacciones catódicas. La densidad de corriente correspondiente a Ecorr

se le llama densidad de corriente de corrosión, icorr, y es una medida de la velocidad de corrosión.

2.5 Medida de la velocidad de corrosión por extrapolación.

La densidad de corriente de corrosión, icorr, no puede ser medida directamente, ya que la corriente

está envuelta entre sitios catódicos y anódicos microscópicos sobre la superficie del metal

corroído. Una práctica conveniente y moderna es emplear un potenciostato con un electrodo de

referencia (frecuentemente un electrodo de calomel saturado). Esencialmente el potenciostato es

un instrumento que aplica corriente a una muestra que permite controlar el potencial de la forma

en que uno desea. El electrodo de referencia provee un potencial estándar conocido.

Antecedentes

18

Una forma de medir icorr es extrapolando ciertas regiones lineales de las curvas densidad de

corriente-potencial. El procedimiento para la técnica de extrapolación en las curvas es el siguiente.

En este procedimiento la muestra inicialmente actúa como un cátodo en la celda electroquímica

que tiene al medio corrosivo (electrolito). La curva catódica potencial-densidad de corriente es

medida sobre un rango alrededor del potencial de corrosión Ecorr. La curva puede ser obtenida

variando el potencial continuamente o por pasos. A un Ecorr la medición de densidad de corriente

catódica es cercana a cero.

Para lograr que la muestra se comporte como ánodo, se aplica un potencial mayor a partir del

potencial de corrosión Ecorr. La corriente anódica aumenta con el incremento del potencial, dando

un aumento al la medición de la curva anódica.

En teoría la variación de las curvas catódicas y anódicas deben ser lineales, intersectando en un

punto definido como Ecorr/icorr. Sin embargo las curvas se desvían de la linealidad

aproximadamente en el punto Ecorr. Esta desviación de la linealidad es consecuencia de los sitios

anódicos y catódicos desarrollados en la superficie de la muestra conforme la corriente aplicada

llega a ser más pequeña. No obstante ambas curvas catódicas y anódicas contienen segmentos

lineales, algunas veces referidos a regiones de Tafel.

Figura 10. Medición de icorr por extrapolación.

Extrapolando los segmentos lineales de cada medición de la curva anódica y catódica e

intersectando estas líneas extrapoladas obtendremos el potencial de corrosión Ecorr y por

consiguiente la icorr, como se muestra en la Figura 10.

Hay muchos procedimientos prácticos descritos en la literatura de corrosión para medir la icorr por

la técnica de extrapolación, incluyendo procedimientos con galvanostato y potenciostato. Un

procedimiento con el potenciostato, el cual es usado para medir la icorr de los aceros inoxidables en

ácidos no oxidantes, emplea barridos de potenciales catódicos y anódicos para establecer las

regiones lineales catódicas, en conjunción con una velocidad de barrido de potencial rápido que es

posible con potenciostato modernos.

Antecedentes

19

La densidad de corriente, icorr, puede ser convertida en velocidad de corrosión por medio de la

siguiente relación:

(1)

Donde CRmpy= velocidad de corrosión (milímetros/año)

icorr= densidad de corriente de corrosión (µA/cm2)

e= peso equivalente del metal.

ρ= densidad del metal (g/cm3)

Esta ecuación describe la velocidad de corrosión de un metal puro el cual tiene cierta densidad y

peso equivalente. Ya que los aceros inoxidables tienen un mayor número de elementos aleantes

de diferentes densidades y pesos equivalente, se debe de hacer un cálculo de las contribuciones

parciales de los varios elementos de aleación. Se obtiene un factor de conversión que debe ser

multiplicado por la icorr para obtener la velocidad de corrosión, que es:

CRmm/y= Kicorr (2)

La técnica de extrapolación para medir icorr es dependiente sobre la habilidad de identificar las

regiones lineales (Tafel) [18]. Los medios donde las reacciones de reducción es más de una o en la

cual grado de especies reducibles en la superficie del cátodo determina la velocidad de reducción,

exhiben regiones menos lineales, haciendo la extrapolación menos precisa. Esta desventaja puede

ser cubierta con la técnica de polarización lineal (resistencia).

2.6 Medición de la velocidad de corrosión por polarización lineal.

El valor de icorr también puede ser medida por otra técnica conocida como polarización lineal. Esta