T-1-12D

-

Upload

carlos-oliva-minilo -

Category

Documents

-

view

7 -

download

0

description

Transcript of T-1-12D

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

TTeemmaa 11..1122dd

CCOORRTTEE YY SSOOLLDDEEOO LLÁÁSSEERR

AAccttuuaalliizzaaddoo ppoorr:: RRaaffaaeell BBeerrmmeejjoo GGuuiillllaammóónn

Septiembre 2004

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -1-

ÍNDICE

1.- DEFINICIÓN

2.- GENERACIÓN DEL HAZ LÁSER

3.- PARAMETROS DEL HAZ LÁSER

4.- TIPOS DE LÁSER EN EL PROCESADO DE MATERIALES

5.- EL CORTE LÁSER

6.- SOLDEO LÁSER

7. TRATAMIENTOS SUPERFICIALES CON LÁSER

8.- SEGURIDAD E HIGIENE

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

1.- DEFINICIÓN

LASER: Light – Amplification – Stimulated – Emission - Radiation

Una traducción literal nos diría lo siguiente: Luz amplificada por emisión estimulada de la radiación.

El láser es una fuente de luz intensa de carácter monocromático (radiación electromagnética de una longitud de onda definida) de haces esencialmente paralelos, lo que permite que sea transferido a largas distancias (baja divergencia).

El haz láser puede concentrarse en un foco de reducidas dimensiones (del orden de décimas del milímetro), alcanzándose, de esta forma, altas densidades de potencia (del orden de 106-108 W/cm2 para un láser de CO2) y en consecuencia altas temperaturas en su interacción con la materia.

2.- GENERACIÓN DEL HAZ LÁSER

La generación del haz láser precisa de un medio activo, que tras un ciclo de excitación – desexcitación, emita fotones de una determinada longitud de onda.

El medio activo puede ser un gas, como por ejemplo CO2, un sólido, como los iones de neodimio embebidos en un cristal de itrio-granate-aluminio, o un líquido.

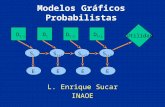

En la figura 1 se muestra esquemáticamente el medio activo en un láser de CO2: las moléculas de CO2.

Las mosu nivel ese muestr

Las moespontánetraduce e

Los fotexcitadasconoce co

-CURSO DE

CO2

N2

He000

001

Energía

CO2

N2

He000

001

Energía

FIGURA 1

léculas de CO2 son excitadas mediante una descarga eléctrica, provocando que estas abandonen nergético cuántico inferior (000) y se posicionen en su nivel cuántico superior (001). En la figura 2 an los estados cuánticos de la molécula de CO2.

léculas de CO2 en su estado cuántico superior (001) transmiten parte de su energía por emisión a, poblando entonces niveles inferiores de energía (100). El salto energético que produce, se

n la emisión de un fotón cuya longitud de onda es de λ=10.6 µm.

ones así emitidos impactan con moléculas de CO2 en estado cuántico superior (001) (moléculas ), provocando la emisión de un nuevo fotón en fase con el primero. A este mecanismo se le mo emisión estimulada.

FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -2-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORM

Energía cm-1Energía cm-1

Si hacemosapoyándonos eláser.

Esto se consun extremo poreflectante que

ACIÓN DE INGENIEROS EUROPEOS/INTERNACIONA

Transferencia de energía vibracional ∆E=18 cm

Impacto directo de electrones conMoléculas de CO2.

Radiación térmica

1000

2000

3000

10.6 µm100

001

020

010

N2

Transferencia de energía vibracional ∆E=18 cm

Impacto directo de electrones conMoléculas de CO2.

Radiación térmica

1000

2000

3000

10.6 µm100

001

020

010

N2

FIGURA 2

NIVELES CUÁNTICOS DE LA MOLÉCULA DE CO2

atravesar repetidas veces la radiación láser a través del medio activo conseguiremos, n el mecanismo de la emisión estimulada, un efecto de amplificación de la propia radiación

igue mediante un amplificador o resonador óptico, que consiste en una cavidad limitada en r un espejo totalmente reflectante, y por el otro extremo por un espejo parcialmente

permite la salida de la radiación láser al exterior.

FIGURA 3

RESONADOR DE UN LÁSER

LES DE SOLDADURA- Tema 1.12d -3-

DE CO2

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -4-

3.- PARAMETROS DEL HAZ LÁSER

3.1.- Potencia e intensidad del haz láser

La potencia del láser es la energía emitida en forma de luz por unidad de tiempo. La unidad utilizada es el vatio (W). El tamaño de las máquinas láser, en cuanto a su capacidad de procesado y velocidades esperadas, se mide en términos de potencia láser.

La intensidad del haz se define como el cociente entre la potencia del láser y el área irradiada en el en el foco. Por ejemplo al focalizar un haz láser de 1000 W sobre un punto de diámetro 0,1 mm, la intensidad láser resultante será de 125.000 W/mm2.

3.2.- Modo del haz láser

El modo del haz o TEM (Transversal Electromagnetic Mode), representa la distribución de energía en la sección transversal del haz, y afecta:

• Al tamaño de foco, que condiciona la intensidad del haz.

• La calidad del haz, que determina la posibilidad de enfocar éste en un tamaño de foco pequeño.

Pueden presentarse múltiples modos, entre ellos el modo más puro es el gausiano (TEM00, orden cero). Permite enfocar el haz en un foco de reducidas dimensiones, lo que supone una ventaja en procesos como el corte láser. Los láseres de alta potencia, normalmente, emiten en modos de orden superior. En la figura 4 se representa de forma esquemática alguno de los modos más frecuentes.

El modo del haz está condicionado entre otros factores por el diseño (geometría) del propio resonador.

La calidad del haz se ve afectada por el modo del mismo. En un láser de CO2 convencional el factor de calidad K oscila entre 0,5 y 0,6.

En la designación TEMxx, el número de “1” presentes en la misma indica que eje o ejes dividen la sección transversal del haz en áreas de concentración de energía.

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO

3.3.- Lo

Es lamagnét

La lotranspacaso delongitud

No odel mat

DE FORMACIÓN DE

FIGURA 4

Intensidad

TEM00

Intensidad

Modo Superior

Intensidad

TEM00

Intensidad

Modo Superior

TEM00

TEM01

TEM11 TEM10

TEM00

TEM01

TEM11 TEM10

MODO TRANSVERSAL DEL HAZ LÁSER

ngitud de onda

longitud de un ciclo de la onda electromagnética (constituida por un campo eléctrico E y un campo ico H perpendicular al primero) que constituye la radiación láser.

ngitud de onda puede condicionar el procesado de ciertos materiales, así por ejemplo el vidrio es rente a la radiación láser con longitudes de onda en el visible o en el infrarrojo cercano como es el l láser de estado sólido Nd:YAG, o en el caso del Aluminio donde se absorbe mejor la radiación de de onda 1,06 µm (Nd:YAG) que la de 10,6 µm (CO2).

bstante el efecto que tiene la longitud de onda en el nivel de absorción de la radiación láser por parte erial, no es comp rable al que tiene la intensidad del haz láser.

aINGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -5-

E

H

E

Hλ

FIGURA 5 LONGITUD DE ONDA DE LA RADIACIÓN LÁSER

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

3.4.- Polarización del haz

Se dice que el haz láser está polarizado cuando la dirección del vector campo eléctrico E, que forma parte de la radiación electromagnética, está definida.

La polarización del haz influye en el corte láser de los materiales. Cuando la dirección de el vector campo eléctrico E coincide con la dirección de corte, se favorece la absorción de la radiación por parte del material.

La polarización puede ser: circular (la dirección del vector campo eléctrico varía barriendo una circunferencia) , lineal (la dirección del vector campo eléctrico está definida según una recta determinada), elíptica (la dirección del vector campo eléctrico varía barriendo una elipse) o aleatoria (la dirección del vector campo eléctrico no sigue ningún patrón).

cccc

Si el corte no es lineal (cde CO2, se utilizan espejosde piezas complejas.

Un láser de Nd:YAG, prop

3.5.- Modo de Operación

Hace referencia a como continuo (CW), o en forma d

Generalmente los láseremayores velocidades de cor

La calidad del corte cuand

La potencia pico, en mod(según espesor a procesar).

-CURSO DE FORMACIÓN DE ING

aa bb cc dd

aa

bb dd

Dirección decorteDirección decorte

Plano polarizaciónlinearPlano polarizaciónlinear

aa bb cc dd

aa

bb dd

Dirección decorteDirección decorte

Plano polarizaciónlinearPlano polarizaciónlinear

FIGURA 6 EFECTOS DE LA POLARIZACIÓN DEL HAZ

orte de geometrías complejas) se precisa una polarización circular. En un láser depolarizadores para proporcionar una polarización circular, y facilitar el corte

orciona directamente un haz láser con polarización aleatoria.

Continuo o Pulsado

el resonador suministra el haz láser, en forma de una onda continua, modo iscontinua, mediante pulsos.

s pueden emitir en continuo (CW) o pulsado, obteniéndose, normalmente, las te lineal con el láser operando en modo CW.

o se trabaja con altas potencias disminuye cuando utilizamos el modo CW.

o pulsado, puede oscilar entre 1 - 10 kW, con una duración de pulso de 1 - 3 ms

ENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -6-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CUR

3.6.-

Lafocaldel hexpr

DoK π λ f D d

Depudié

Un

Mfacto

SO DE FORMACIÓ

Potencia pico

Potencia promedio

Potencia Láser

Tiempo

Potencia pico

Potencia promedio

Potencia Láser

TiempoCWPulsado

FIGURA 7

MODO PULSADO – MODO CONTINUO

Distancia Focal y Profundidad de Foco

distancia focal de las lentes determinan el tamaño del haz en el foco. El tamaño mínimo del punto (d) es una función de la longitud de onda de la radiación láser (λ), del modo del haz (factor de calidad az, k), el diámetro del haz sin focalizar (D) y de la distancia focal de la lente (f), y viene dado por la

esión:

nde: es el factor de ces el número PIes la longitud dees la distancia foes el diámetro des el diámetro d

sde el punto dendose éste con

a lente con long

ejorando modo er K.

• Diámetro

• Longitud d

N DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -7-

d = 4 . λπ

fD . K

.d = 4 . λπ

fD . K

.

alidad del haz (capacidad del mismo para ser enfocado). . onda de la radiación láser. cal, longitud que va del plano medio de la lente a la posición del foco. el haz sin enfocar. el haz en el foco.

vista del procesado de materiales por corte láser interesa un tamaño de foco pequeño, seguir con:

itud focal corta. f

lectromagnético transversal (TEM), con lo que aumenta la calidad del haz y por ende el

sin enfocar alto. D

e onda corta. λ

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

La profundidad de foco se puede definir como el segmento centrado en el plano focal, cuyos extremos marcan una variación máxima del tamaño del foco de un 5%. Ésta determina la tolerancia en la variación de la posición de la lente a la pieza.Generalmente distancias focales pequeñas se corresponden con profundidades de foco cortas.

D

f

dDf

D

f

dDf

FIGURA 8

DISTANCIA Y PROFUNDIDAD DE FOCOLA CALIDAD DEL HAZ DEFINE LA CAPACIDAD DEL MISMO PARA SER ENFOCADO EN UN FOCO DE

REDUCIDAS DIMENSIONES

La calidad del haz se uantifica a través del parámetro K ó M2. Estos se definen a partir de parámetros ópticos del haz como:

K es el factor de Calidπ es el número PI. λ es la longitud de Onf es la distancia FocalD es el diámetro del hd es el diámetro del haDf es la profundidad

calidad de haz.

-CURSO DE FORMACIÓN DE

c

KK

ad

da d. az sz e

de F

ING

= 4 . λπ

fD . d

= 1M2

. = 4 . λπ

fD . d

= 1M2

.

e la Radiación.

in enfocar. n el foco. oco.Cuanto más cerca de la unidad esté el valor del factor K, mayor será la

ENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -8-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

3.8.- Posición del Foco

Otro factor determinante en el procesado láser de los materiales, especialmente en el corte es la posición relativa del foco con respecto a la superficie de la pieza a procesar.

De este modo la posición del foco determina la calidad de corte láser, ya que:

Distancias focales cortas conducen a altas intensidades de haz, pero también a profundidades de foco cortas, por lo que el proceso se muestra más sensible a las variaciones de la posición relativa pieza – boquilla.

Según sea el espesor y natuAsí en el corte de chapa fina mientras que para el corte de pieza, cerca de la superficie inf

Variaciones en el TEM del guían el haz láser, pueden alter

4.- TIPOS DE LÁSER EN

En un láser de CO2 el meaditivos, como el CO, O2 o Xe).

El medio activo es excitado pse sitúan en el interior del resoresonador con partículas procegas de resonador.

-CURSO DE FORMACIÓN DE INGENI

FIGURA 9

CORTE LÁSER

raleza del material a procesar se requerirá una determinada posición focal. de acero al carbono el foco se sitúa en la superficie superior de la pieza, acero inoxidable, el foco debe posicionarse en el interior del espesor de la erior.

haz o en la temperatura del fluido que refrigera los elementos ópticos, que ar la posición del foco.

EL PROCESADO DE MATERIALES

dio activo es una mezcla de CO2, N2 y He (en algunos casos con otros

or descarga eléctrica o por radiofrecuencia. En el primer caso los electrodos nador, en el segundo son exteriores, garantizando la no contaminación del dentes de los electrodos, y asegurando, en general, un menor consumo de

EROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -9-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

Puede funcionar en modo continuo (CW), o en modo pulsado. En modo continuo puede proporcionar potencias máximas de hasta 40 kW, en modo pulsado algunos, consiguen potencias de pico cinco veces superiores.

-CURSO DE FORMACIÓN D

Los principales tiposy SLAB.

El gas del resonadoextrae con un intercamhaz. Estos pueden act

FIGURA 10

de láser de CO2, son: de Flujo lento, de flujo axial rápido, de flujo transversal rápido

CO2

Longitud de Onda

Potencia

Intensidad en el Foco

Eficiencia

Transporte del Haz

Calidad del Haz

100 - 20000 W

4 - 10 mm*mrad

106 - 108 W/cm2

ca. 10%

Elementos Opticos

10640 nm

Tamaño del Foco

Fuente: Trumpf

E INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -10-

FIGURA 11

r circula a alta velocidad por el interior del mismo, mientras el calor generado se biador externo. Se puede generar 500 W por metro de resonador, con alta calidad de uar en modo continuo o pulsado (este último con cierta inestabilidad). Su principal

U

Bomba Intercambiador

Gas Láser

Fuente de Alta TensiónU

Bomba Intercambiador

Gas Láser

Fuente de Alta Tensión

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -11-

aplicación es el corte de materiales, siendo su rango de potencias de 500 a 20.000 W (en corte 500 - 6000 W).Un láser de CO2 de flujo transversal rápido se caracteriza por un diseño altamente compacto, y debe su nombre a que la descarga eléctrica, el flujo de gas y el haz láser son perpendiculares entre sí. En este caso la descarga láser supera 1 kW por metro de longitud de resonador. Su modo de operación es continuo, siendo difícil su pulsación. Se caracteriza por modos de haz de orden superior. Su rango de potencias se extiende de 1 a 40 kW., siendo sus principales aplicaciones la soldadura y los tratamientos superficiales.

FIGURA 12

En un láser de CO2 tipo SLAB la excitación del gas se produce por descargas de alta frecuencia entre dos electrodos de aleación de cobre de gran área. El espacio entre los electrodos es muy pequeño lo que facilita la evacuación de calor a través del sistema de refrigeración. El haz originalmente rectangular es rectificado a forma circular por óptica exterior obteniéndose calidades de haz del orden de K=0,8. El resonador está totalmente sellado por lo que el consumo de haz láser es muy bajo. Se caracterizan por tener una vida útil larga, superior a 20.000 horas. En modo pulsado proporcionan alta potencia de pico (con frecuencias de pulsación de hasta 10kHz), un diámetro de haz sin enfocar 7mm, con una divergencia menor de 1 mrad.

En 1975 aparecen los primeros dispositivos de baja potencia. A diferencia de otros láseres utilizados en la industria, el láser de excímero trabaja en el rango del ultravioleta, dependiendo su longitud de onda de. depende de la mezcla de gases utilizadas (0,15 - 0,35 mm).Es un láser de estado gaseoso. Basado en la excitación de moléculas de gases como el Xenon, fluor, ClH,.., gases bastante nocivos, por lo que requiere medidas de alta seguridad para su manipulación. El haz se caracteriza por un perfil rectangular y alta divergencia (baja calidad).Trabaja en pulsado (Duración del pulso: 5-50 ns, con energía del pulso: 0,1 - 2 J y frecuencia: 500 Hz) proporcionando potencias promedio de 100 - 200 W. Con este láser el material es procesado por ablación, la energía del haz actúa sobre el enlace químico de los materiales, rompiéndolo, por esto se le conoce también como el corte frío. El término Nd: YAG, es la abreviatura de Neodimium-Ytrium-Aluminium-Granet, que supone el medio activo donde se genera la radiación láser.

UGas Láser

Haz Láser

Flujo de Gas

Fuente de Alta Tensión

DescargaEléctrica

UGas Láser

Haz Láser

Flujo de Gas

Fuente de Alta Tensión

DescargaEléctrica

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

EspejoEspejo

El elemento gengranate.

La excitación secon lámparas de Xconseguido una ma

-CURSO DE FORMACI

Espejosalida

Agua de refrigeración

Haz láser

trasero

Electrodos

RF

Espejosalida

Agua de refrigeración

Haz láser

trasero

Electrodos

RF

FIGURA 13

erador del haz es el neodimio, que se encuentra embebido en un cristal de aluminio-itrio-

efectúa meenon, que yor eficienc

ÓN DE INGENI

FIGURA 14

diante lámparas de kripton, el láser trabaja entonces en régimen pulsado, o permite al láser trabajar en modo continuo (CW). Recientemente se han

ia energética excitando el medio láser con baterías de diodos.

EROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -12-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN

Los dispositivos dEn este último casovatios.

El modo continuocorte 3D con el apoy

FIGURA 15

ESQUEMA DE UN LÁSER DE ND:YAG, EXCITADO CON LÁMPARA

e baja potencia se utilizan en el corte en modo pulsado, de espesores de hasta 10 mm. se utilizan potencias pico de 10 kW, con potencias promedio de unas decenas de

Barra de Nd:YAG Eje del HazEspejo

Espejo

Cavidad ReflectanteFlashlamp

Barra de Nd:YAG Eje del HazEspejo

Espejo

Cavidad ReflectanteFlashlamp

DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -13-

Suministro Eléctrico

Refrigeración

Batería de diodos

Batería de diodos

Cristal de Nd:YAG

EspejoTrasero

EspejoDelantero

FIGURA 16

ESQUEMA DE UN LÁSER DE ND:YAG, EXCITADO CON DIODOS

con mayores potencias se utiliza principalmente en soldadura. También se aplica al o de Robots

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMAC

iOriginalmente se utilizaron como sistema de excitación para el láser de Nd:YAG, pero se pudo comprobar que combinando varios emisores se podía generar un láser con entidad propia para el procesado de materiales.

1. Luz de Tra

Nd:YAG

Longitud de Onda

Potencia

Intensidad en el Foco

Eficiencia

Transporte del Haz

Calidad del Haz

100 - 4000 W

12 - 25 mm*mrad

105 - 107 W/cm2

3 - 5 %

Fibra Optica

1064 nm

Tamaño del Foco

Fuente: Rofin

Nd:YAG

Longitud de Onda

Potencia

Intensidad en el Foco

Eficiencia

Transporte del Haz

Calidad del Haz

100 - 4000 W

12 - 25 mm*mrad

105 - 107 W/cm2

3 - 5 %

Fibra Optica

1064 nm

Tamaño del Foco

Fuente: Rofin

FIGURA 17

Tema 1.12d -14-

3. Montaje Sobre Refrigerador (30W)nsición pn (5mW) 2. Barra Láser (3W)

FIGURA 18

PRINCIPIOS DEL LÁSER DE DIODOS

IÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

El láser de diodos goza de un alto rendimiento energético, es portátil, tiene una vida útil larga (más de 15.000 h) y permite su transmisión por fibra óptica lo que lo hace fácil de robotizar.

-CURSO DE FORMACI

Su principal descorte y soldadura d

ÓN DE INGENIE

FIGURA 19

HLDL

Longitud de Onda

Potencia

Intensidad en el Foco

Eficiencia

Transporte del Haz

Calidad del Haz

100 - 6000 W

40 - 400 mm*mrad

104 - 105 W/cm2

ca. 35%

Fibra Optica

808 - 940 nm

Tamaño del Foco

Fuente: Laserline

HLDL

Longitud de Onda

Potencia

Intensidad en el Foco

Eficiencia

Transporte del Haz

Calidad del Haz

100 - 6000 W

40 - 400 mm*mrad

104 - 105 W/cm2

ca. 35%

Fibra Optica

808 - 940 nm

Tamaño del Foco

Fuente: Laserline

CARACTERÍSTICAS DEL LÁSER DE DIODOS

ventaja radica en su baja calidad de haz, lo que condiciona su uso para aplicaciones de e alta penetración.

ROS EUROPEOS/INTERNACIONALES DE S

COR O

FIGURA 20

TE LÁSER DE TUB

OLDADURA- Tema 1.12d -15-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

5.- EL CORTE LÁSER

5.1.- Introducción

Durante la última década el corte láser ha demostrado ser una tecnología en plena implantación. Se estima que existen, en todo el mundo, alrededor de 22.000 sistemas de corte láser de alta potencia, para el procesado de materiales metálicos y no metálicos. En aplicaciones láser de baja potencia, como el corte de papel o plásticos, el número de dispositivos láser es incluso mayor.

Aplicaciones relevantes del corte láser en nuestros días son:

• Corte de piezas hidrocomformadas y de tubos.

• Corte de chapa fina de alta velocidad.

• Corte de grandes espesores.

El desarrollo de láseres de alta potencia, sin pérdida de calidad del haz, ha supuesto un notable avance en el pasado. A su vez se han mejorado los sistemas auxiliares de manipulación de materiales, y aquellos que gobiernan el movimiento y posicionado del cabezal láser.

Los avances del corte láser en un futuro próximo se centran ocidad de corte, una disminución del desgaste de útiles y herramientas, y una mdesplazará a los procesos de corte directamente competidores de

Según previsiones del mercado del láser, el número de máquidurante los próximos 10 años, asimismo los fabricantes de sistemercados como el corte de tubos y tuberías.

Los gases utilizados para la generación del haz láser, y los desplazar el material de la ranura de corte son consumibles devida de los componentes ópticos, incrementar la velocidad de code corte, lo que, en común, conduce a un mayor rentabilidad del

5.2.- El Proceso

5.2.1.- Tipos de Procesos de Corte Por Láser

El láser es conducido desde el resonador mediante espejoconcentrado, mediante una lente en un foco de reducidas dimenrealizar, el foco se posiciona en la superficie de la pieza a cortar,

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES

en un incremento en la vel

ayor flexibilidad en la fabricación, lo quel láser.

nas de corte láser para chapa se duplicará mas de láser para corte abordarán nuevos

utilizados como apoyo en el proceso para alta importancia. Éstos pueden alargar la rte y aumentar la calidad de la superficie

proceso.

s , hasta el cabezal de corte, donde es siones (Fig.21). Dependiendo del trabajo a o en el interior de la misma.

DE SOLDADURA- Tema 1.12d -16-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

El haz de luz láser, de alta densiprovocando su fusión. El gas de apfundido de la ranura de corte. Depprocesos de corte:

• Corte con Oxígeno. Durade que ha sido calentadentre el oxígeno y el mecual se sustenta el procecon oxígeno se puedanaluminio).

• Corte con gas no activo.argón., el material es calfundido es desalojado deelevada presión). Dado de calor por combustión,utilizada en el corte conconoce también como co

Otros procesos de corte son el csólido pasa a estado gaseoso sin soporte, tienen la misión de expulsromper los enlaces químicos del majustarse a la energía de enlace qu

-CURSO DE FORMACIÓN DE INGENIERO

I(x,y) y

x

Gas de Corte

Distancia boquilla - pieza

DistribuciónEnergía

Sangría

Haz láser

I(x,y) y

x

Gas de Corte

Distancia boquilla - pieza

DistribuciónEnergía

Sangría

Haz láser

FIGURA 21

PRINCIPIOS DEL CORTE LÁSER

dad de energía, calienta rápidamente la superficie de la pieza de trabajo, oyo (también llamado gas de corte) es utilizado para desplazar el metal endiendo del gas de apoyo, podemos distinguir dos tipos diferentes de

nte el corte con oxígeno el material es quemado y vaporizado, después o por el haz láser hasta su temperatura de ignición. La reacción química tal, a dicha temperatura, aporta energía en forma de calor , gracias al so de corte. Éstas reacciones exotérmicas son las responsables de que

cortar grandes espesores y materiales con alta reflectividad (como el

En el corte con gases no activos, como por ejemplo con nitrógeno o con entado hasta su punto de fusión, solamente por el haz láser, y el material la ranura de corte por la energía cinética del chorro de gas de corte (a

que los gases utilizados no son activos , y por tanto no hay aporte extra la potencia del haz láser que debemos utilizar será mucho mayor que la oxígeno para espesores similares. El corte con gases no activos se rte limpio o corte de alta presión.

orte por sublimación y el corte frío. En el corte por sublimación el metal pasar por la fase líquida. Los gases que se utilizan en este caso como ar el vapor metálico. En el corte frío la energía del haz láser se utiliza en aterial produciendo residuos en forma de polvo. La energía del haz debe ímico, siendo normalmente no necesario el uso de gas de soporte.

S EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -17-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -18-

5.2.2.- Láseres de Corte

Para el corte se puede utilizar varios tipos de láseres en tanto sean capaces de focalizar el haz en un foco de pequeñas dimensiones, con la intensidad suficiente como para fundir el material, y con una longitud de onda tal que la radiación láser pueda ser absorbida por el material en proceso. En la actualidad, el láser CO2, el láser de Nd:YAG y el láser de excímero son los comúnmente utilizados en el procesado de materiales.

5.2.3.- Parámetros del Corte Láser

Operación del Láser en Modo Continuo (CW) o Modo Pulsado.

Las mayores velocidades de corte se consiguen con el modo continuo operando a las potencias más altas. En modo continuo la potencia de salida del láser es constante. A alta velocidad la mayor parte de la potencia del láser se utiliza en fundir y vaporizar el frente de corte, siendo mínimas las pérdidas por conducción. Sin embargo cuando el láser tiene que invertir el sentido de corte, o el corte se efectúa trazando un ángulo agudo, la velocidad se reduce, y una parte significativa de la potencia del láser se pierde por conducción, produciendo el calentamiento de la pieza y disminuyendo la calidad del corte.

Obtener una calidad adecuada en el corte de geometrías agudas o en la perforación de espesores grandes es tarea difícil cuando se opera con el láser en modo continuo. El modo pulsado puede obtener mejores resultados en estas circunstancias. La alta potencia de pico en pulsos cortos, produce el suficiente calentamiento para la fusión y vaporización del material, y la efectiva eliminación del mismo de la ranura de corte, manteniendo, a su vez, la pieza fría debido al bajo promedio de potencia.

Las velocidades conseguidas con el modo pulsado son mucho más pequeñas que las alcanzadas con el modo continuo. Con objeto de obtener un incremento significativo en la calidad del corte, la potencia media del láser disminuye por debajo de los 200 W, resultando en velocidades de corte del orden del 10% de las obtenidas con el modo continuo.

En el corte de materiales metálicos, la potencia de pico oscila entre 1 a 10 kilovatios, y cada pulso tiene la duración suficiente para producir la fusión del frente de corte, que normalmente oscila entre 1 a 3 milisegundos.

Potencia e Intensidad del Láser.

Valores altos de intensidad produce un rápido calentamiento del material, lo que se traduce en la existencia de poco tiempo para que el calor se disipe por conducción en el interior de la pieza, resultando una alta velocidad y calidad de corte.

La intensidad del haz también determina el espesor de material que puede cortarse. Cuanto mayor es el espesor a cortar, mayor será la intensidad del láser necesaria. Una intensidad alta se puede alcanzar utilizando mayores potencias, o concentrando más el haz mediante lentes de longitud focal menor. No obstante la reducción de la distancia focal, también se traduce en disminución de la profundidad de foco, lo que limita su uso en espesores grandes.

Las altas intensidades se pueden alcanzar en modo continuo o pulsado. La potencia de pico en el modo pulsado o la potencia media en el modo continuo, determinarán la capacidad de penetración.

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

La velocidad de corte está determinada por el nivel medio de potencia. Cuanto más alto sea este nivel, mayor será la velocidad de corte (fig. 22). Sin embargo, no siempre potencias de haz altas conducen a altas intensidades. Las lentes, utilizadas para focalizar el haz, tienen gran importancia en la determinación de la velocidad de corte.

Distancia Foc

La distancia foa su vez condicvelocidades de c

La profundidael espesor máxpequeños de pu

Esto significaprofundidades dpequeños. No oba la pieza (distanque adaptar al efocales grandes objeto de obtene

-CURSO DE FORMA

FIGURA 22

VELOCIDADES DE CORTE LÁSER TÍPICAS

al de las Lentes.

cal afecta al tamaño del foco y en tanto a la intensidad del haz láser en dicho punto, lo que iona la velocidad de corte. Un haz con mayor intensidad láser, puede desarrollar mayores orte.

d focal, que define la tolerancia a la variación de la posición relativa de la lente a la pieza y imo que se puede cortar, depende de los mismos parámetros. En general, tamaños nto focal se corresponden con profundidades focales pequeñas.

que las lentes con distancias focales cortas producen puntos focales pequeños y e foco reducidas, lo que se traduce en alta velocidad de corte y alta calidad en espesores stante se deberá tener un cuidado exquisito en mantener constante la distancia de la lente cia de trabajo). Cuando se van a cortar espesores grandes, la profundidad de foco se tiene

spesor a cortar seleccionando la adecuada distancia focal (fig. 23). Debido a que longitudes producen tamaños de foco altos, se debe compensar con potencias de láser mayores, con r la intensidad de haz necesaria.

CIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -19-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

Modo del Haz

Un buen modfacilitar la focalidesignación TEM

-CURSO DE FORMA

FIGURA 23

CAPACIDAD DEL HAZ PARA SER ENFOCADO EN FUNCIÓN DE LA DISTANCIA FOCAL

.

o determina el resultado del corte. El mejor modo es el gausiano que se caracteriza por zación del haz en un punto de pequeño tamaño. El modo gausiano se conoce con la 00.

CIÓN DE INGENIEROS EUR

OPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -20-

FIGURA 24

MODO DEL HAZ

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

Longitud de Onda de la Radiación Láser.

La longitud de onda de la radiación láser determina en que porcentaje es ésta absorbida por el material a cortar (fig 25). La proporción de radiación láser de CO2 absorbida por el acero frío es del 15%, lo que supone que el 85% es reflejado. El porcentaje de radiación láser de Nd:YAG absorbida en el mismo caso es del 25%. La alta reflectividad inicial de los metales se supera, tanto en láseres de CO2, como de Nd:YAG, aportando la suficiente intensidad de haz láser.

La proporción de radiación absorbida aumenta al aumentar la temperatura del material.

El vidrio no puede cortarse con un láser con longitud de onda en la franja visible o en el infrarrojo cercano (Nd: YAG), ya que el haz es transmitido sin absorber energía del mismo.

Materiales con alto índice de reflexión, como el aluminio o el cobre absorben unas longitudes de onda mejor que otras, no obstante a la hora de seleccionar un equipo láser prevalecen otros parámetros láser como: potencia pico, longitud del pulso o capacidad de enfoque. Así cuando se dice, por ejemplo, que el láser de Nd: YAG, corta con mejor calidad que el láser de CO2, solo es cierto si se compara el láser Nd: YAG en modo pulsado, frente al láser de CO2 en modo continuo.

Posición del

El reducido los materiales.Una medida pfoco, es la protambién una ppieza, es prec

-CURSO DE FORM

FIGURA 25

ABSORCIÓN DE LA RADIACIÓN LÁSER EN FUNCIÓN DE LA LONGITUD DE ONDA

Foco con respecto a la Pieza.

tamaño del foco, nos proporciona un alto valor de densidad de energía para el procesado de Por encima y por debajo del plano que contiene al foco, la densidad de energía se reduce. ara cuantificar la reducción de la densidad de energía, con el crecimiento del diámetro del fundidad focal. Una distancia focal pequeña determina un tamaño de foco pequeño, pero rofundidad de foco pequeña. Fijada la posición del foco con respecto a la superficie de la iso mantenerla constante durante el corte. El foco puede situarse sobre la superficie (en el

ACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -21-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

caso de corte con oxígeno) o una profundidad de hasta 75% del espesor del material fig. 26. Con láseres de alta potencia la operación de focalizar el haz es menos sensible que con láseres de baja potencia. Ciertos materiales son más sensibles que otros a la posición del foco sobre la pieza de trabajo.

La posición del foco es un parámetro que debe controlarse con objeto de garantizar un buen comportamiento durante el corte. Esta está sujeta a:

Las variaciones de material a cortar y de espesor requieren ajustes en la posición del foco.

Variaciones en el modo (TEM) del haz, así como cambios en la temperatura del agua de refrigeración, o la posible contaminación de las lentes, pueden inducir cambios en la posición del foco.

Tamaño de

El gas de prdistancia boqua través de lacompacto de ltamaño más pgenerado por l

La distanciaaplicaciones dcontrario el chdistancias boqúltima ya no eatención al dise

-CURSO DE FORM

FIGURA 26

POSICIÓN DEL FOCO SOBRE LA PIEZA

la Boquilla y Distancia Boquilla – Pieza.

oceso (el de corte) es esencial en el corte con láser. Por esta razón el tamaño de boquilla y la illa – pieza son importantes. El diseño de las toberas, así como la dinámica del fluido gaseoso s mismas, difiere mucho de otros procesos de corte térmico (fig. 27). Esto es debido a lo as boquillas en el corte láser, y su diámetro, que producen una ranura en el material de equeño que sus dimensiones. No obstante solo una porción del gas perteneciente al chorro a boquilla penetra en la ranura practicada en el material.

boquilla – pieza depende del diseño de la boquilla. Las distancias boquilla – pieza en e corte láser estándar, no se prolongan más allá del valor del diámetro de la boquilla, de lo orro de corte sufrirá variaciones de presión e incluso turbulencias. Cuando se utilizan

uilla – pieza pequeñas, la propia ranura de corte actúa como boquilla, y el diseño de esta s tan crítico. Cuando se utilizan distancias boquilla – pieza altas, se debe prestar especial ño de la boquilla especialmente cuando la presión de trabajo excede los 2-3 bar.

ACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -22-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO D

Los diámetros de boquilla más usuales caen en el rango de 0,8 – 3 mm, lo que implica que la distancia boquilla – ieza está en el rango de 0,5 – 1,5 mm, con objeto de lograr buenos resultados.

Gases

La selcomportaestará cula aleacióse dispon

Tambiépiezas reunión efedichas pi

El campueden s

Regla

“Cuant

Regla

“Cuantbar”.

Los úlpotencia.potencia.creciente

Dado qpor la res

p

E FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -23-

FIGURA 27

EFECTO DE LA DISTANCIA BOQUILLA-PIEZA EN EL CORTE LÁSER

de Corte: Caudal y Presiones.

ección del gas de proceso es fundamental en el resultado del corte. El oxígeno muestra buen miento en el corte de acero al carbono y de baja aleación. Sin embargo, la superficie de corte bierta con una película de óxido, e incluso se puede producir la difusión de oxígeno en la matriz de n. Por esta razón los aceros de alta aleación se cortan preferentemente con N2 , siempre y cuando ga de la suficiente potencia láser.

n se está extendiendo el uso del nitrógeno como gas de corte para aceros al carbono, cuando las sultantes van a ser metalizadas. Cualquier capa de óxido presente en la pieza puede impedir la ctiva entre el acero y el material de recubrimiento, disminuyendo la resistencia a la corrosión de ezas.

bio de oxígeno a nitrógeno como gas de corte, requiere ciertos ajustes en la máquina láser. Se eguir las siguientes reglas como orientación en el corte con oxígeno y con nitrógeno:

General para el Corte de Acero al Carbono con Oxígeno:

o mayor es el espesor del acero menor es la presión de oxígeno. Máximo de presión 6 bar”

General para el Corte de Acero Inoxidable con Nitrógeno:

o mayor es el espesor del Acero Inoxidable mayor es la presión de nitrógeno. Mínima presión 8

timos desarrollos de la industria láser nos proporciona máquinas de corte de hasta 6 kW de Lo que permite abordar trabajos de corte de aceros inoxidables que antes no se podía por falta de Dado que no contamos con la ayuda de una reacción química exotérmica, el corte de espesores s se aborda con presiones de gas crecientes igualmente.

ue la lente del cabezal láser forma parte de la cámara de gas, la presión de trabajo está limitada istencia de dichos elementos ópticos, así en dispositivos más antiguos, la presión se limitaba a 12

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -24-

bar, en función de la composición de la lente y de sus dimensiones. Actualmente se dispone de lentes más gruesas que permiten el uso de presiones de hasta 20 bar, lo que representa una ventaja en el corte de aceros inoxidables y aluminio.

En la siguiente sección se indica los parámetros de corte adecuados al corte de los materiales más comunes.

5.2.4.- Corte de Aceros al Carbono y de Baja Aleación

El oxígeno es el gas de corte normalmente utilizado en el corte de chapa de acero al carbono y baja aleación con láser de CO2. Los perfiles forjados y estructuras tubulares, típicas en fabricaciones dentro del sector de la automoción, se cortan preferentemente con láser de Nd: YAG, transportado por fibra óptica y con el cabezal de soldeo montado en un robot.

Hoy en día chapas hasta 18 mm de acero al carbono se pueden cortar con un láser de potencia 3 kW. El foco se sitúa muy cerca de la superficie superior de la chapa. Una guía que contempla los parámetros de corte más importantes se recoge en la tabla 1. Las tablas incluidas en el presente documento deben utilizarse solo como guías. Se pueden producir desviaciones en función del tipo de láser, el sistema de transporte del haz, disposición de la boquillas y condiciones del foco. Es el caso precisamente cuando se cortan perfiles de acero. La velocidad de corte es más baja en este último caso que en el corte de chapa, debido a que los automatismos utilizados (un robot, por ejemplo), no son capaces de seguir a suficiente velocidad el contorno de la pieza.

Cuando se cortan chapas de espesor hasta 6 mm, se suelen utilizar lentes de distancia focal de 125 mm. Para el corte de chapa con espesores por encima de 6 mm se utiliza preferentemente lentes con distancia focal de 182 mm.

Para cortar chapas con espesor entre 12 – 24 mm se precias un láser con una potencia mínima de 3 kW. La presión de oxígeno se limita normalmente a 1 bar, siendo el diámetro de la boquilla de 2-3 mm. El foco se posiciona 1 , 3 mm sobre la superficie superior de corte.

Un factor de gran trascendencia en el corte de los aceros al carbono y de baja aleación es la pureza del oxígeno. La velocidad de corte se puede incrementar utilizando oxígeno de alta pureza (99,9 – 99,99 %), en lugar de oxígeno de pureza convencional (99,7 %). El incremento en la velocidad de soldeo oscila entre el 10 – 20 %, dependiendo del tipo de acero y espesor a cortar, aunque la ganancia de productividad depende fundamentalmente del tipo de pieza que se está procesando. El incremento de productividad, es mayor en piezas de gran tamaño, frente a piezas de geometría complicada, donde el proceso está limitado por la capacidad del sistema de desplazamiento mecánico, mas que por el proceso de corte en sí mismo.

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURS

Cuala suppiezasresistealternen la inclus

El eoxígecorte.concroxígeEl cor

PARÁM

O DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -25-

FIGURA 28

EFECTO DE LA PUREZA DEL OXÍGENO EN LA VELOCIDAD DE CORTE LÁSER Y EL CONSUMO DE OXÍGENO

ndo se corta acero al carbono o de baja aleación con oxígeno se forma una fina capa de óxido sobre erficie de corte. En la mayoría de las ocasiones esto no revierte ningún problema, salvo cuando las vayan a ser pintadas o recubiertas, en cuyo caso la adhesión de la pintura y en consecuencia la ncia a la corrosión se ven mermadas. En tales caso el corte con nitrógeno a alta presión es una

ativa para obtener superficies libres de óxido. Para espesores altos, esto conduce a una disminución velocidad de corte. Para espesores pequeños, los láseres más modernos proporcionan velocidades o superiores al corte con oxígeno.

stado superficial de estos materiales tienen una gran influencia en el resultado del corte. El corte con no de chapas oxidadas aumenta la tendencia a la formación de escoria y muescas en la superficie de En el mismo sentido superficies pintadas producen el mismo efecto. Esto se aplica más etamente a chapas recubiertas con imprimaciones a base de zinc u óxido de hierro. En el corte con no los problemas comienzan cuando la pintura se encuentra sobre la superficie que encara la tobera. te presenta entonces escorias y mellas.

Espesor de Material

Potencia Láser

Distancia Tobera - Pieza

Diámetro Tobera

Presión de Oxígeno

Velocidad de corte

mm (inch) W mm Mm (inch) bar (psi) m/min (inch/m)

0.5 (.02”) 1.0 (.04”) 2.0 (.08”) 4.0 (.16”) 6.0 (1/4”) 8.0 (.32”)

12.0 (1/2”) 18.0 (3/4”) 25.0 (1”)

500 800

1000 1000 1000 1500 1500 2000 3000

0.3-0.6 0.3-0.6 0.3-0.8 0.3-0.8 0.5-1.0 0.5-1.0 0.5-1.0 0.5-1.0 0.5-1.0

0.6-0.8 (.03-.04) 0.6-0.8 (.03-.04) 0.6-1.2 (.03-.05) 0.8-1.2 (.03-.05) 1.0-1-5 (.04-.06) 1.2-1.5 (.05-.06) 1.2-1.5 (.05-.06) 1.2-1.5 (.05-.06) 1.5-2.0 (.06-.08)

3.5-6.0 (50-90) 3.5-5.0 (50-75) 2.5-4.0 (35-60) 2.0-4.0 (30-60) 1.5-3.0 (20-45) 1.5-2.5 (20-35) 1.0-2.0 (15-30) 0.5-1.0 (7-15) 0.5-0.7 (7-10)

15 (600) 11 (440) 7 (280) 4 (160)

2.5 (100) 2.0 (80) 1.0 (40) 0.5 (20) 0.5 (20)

TABLA 1

ETROS PARA EL CORTE LÁSER DE ACERO AL CARBONO Y DE BAJA ALEACIÓN CON OXÍGENO, INCLUYENDO LOS REQUISITOS DE

PRESIÓN Y VOLUMEN.

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -26-

Si la pintura se encuentra en la cara opuesta a la tobera no se producen problemas. Los problemas en el corte de chapas pintadas se solventan utilizando el corte con nitrógeno con alta presión, aunque, evidentemente la velocidad será menor.

El corte de chapa de acero al carbono cubierta de Zn (galvanizado o por inmersión en caliente) presenta grandes problemas cuando se utiliza el oxígeno como gas de corte. Siempre hay presencia de escoria en el fondo del corte, y la superficie de corte se muestra muy rugosas. En la industria, en este caso, se utiliza el corte con nitrógeno con alta presión. La calidad de corte es aceptable y está libre de escorias adherentes.

5.2.5.- Corte de Aceros Inoxidables y Otros Aceros de Alta Aleación

En la industria se utiliza tanto el oxígeno como el nitrógeno en el corte de los aceros inoxidables y de alta aleación.

En el corte con oxígeno se logran mayores velocidades gracias a la contribución energética de la reacción exotérmica de combustión que se produce. Los máximos espesores que se tratan en la actualidad son de 18 – 20 mm. La posición optima del foco es sobre la superficie o justo debajo de la misma. En contraste con el acero al carbono, el corte de acero inoxidable con oxígeno requiere mayores presiones (en torno a 5 bar), incluso con espesores altos. El uso de oxígeno de alta pureza, 99,9 % ó 99,95 %, proporciona mayores velocidades de corte que el oxígeno convencional 99,5 %. En la tabla 2 se recoge un conjunto de parámetros de corte.

La principal desventaja del uso del oxígeno en el corte de inoxidable es la presencia de escoria y la decoloración de la superficie de corte debido a la oxidación del cromo y el hierro. Estos óxidos entorpecen el procesado posterior por soldadura. En el soldeo TIG, por ejemplo , la raíz del cordón presenta puntos negros de óxido, y en algunos casos faltas de penetración. Así mismo la oxidación de los bordes de corte acelera la corrosión de la aleación. Los inconvenientes del corte con oxígeno son importantes , ya que requieren costosas operaciones de reprocesado.

El corte con nitrógeno a alta presión proporciona cortes libres de escoria y superficies oxidadas, con el inconveniente de que la velocidad de proceso se ve reducida, en comparación con el corte con oxígeno. Se puede aumentar la velocidad incrementando la potencia del láser. Láseres de CO2 con potencia de 2.500 W son normalmente utilizados con este propósito. El espesor máximo que puede cortarse con esta técnica en la actualidad es de 12 – 16 mm.

Con objeto de obtener cortes libres de escoria , el foco se sitúa lo mas próximo posible de la superficie inferior de la chapa. La ranura de corte es más ancha que en el corte con oxígeno, lo que facilita el acceso del nitrógeno y el desplazamiento por éste del metal fundido. Una consecuencia de la posición del foco en el corte con nitrógeno es el incremento de la ranura de corte, asimismo el diámetro del haz láser sobre la superficie es mayor , requiriéndose en tanto mayores diámetros de boquilla, para facilitar el paso del haz a través de tobera sin que se produzca la interferencia del haz con la tobera.

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

Se requiere al menos un

En la tabla 3 se recogen

La pureza del oxígeno tiésta sea de 99,8 %. Pequeproducir oxidación en la suun oscurecimiento de la sucorte.

El oxígeno, debe limitarnitrógeno, para otras aplioxígeno están más asociaoxígeno en el nitrógeno líqula superficie de corte.

Espesor de

Material Po

mm (inch)

0.5 (.02”) 1.0 (.04”) 2.0 (.08”) 4.0 (.16”) 6.0 (1/4”) 9.0 (3/8”)

PARÁMETROS PARA EL C

NOTA: LA PRESIÓN

-CURSO DE FORMACIÓN DE IN

FIGURA 29

POSICIÓN DEL FOCO EN EL CORTE CON O2 Y CON N2

a tobera de 1,5 mm de diámetro para el corte con nitrógeno de alta presión.

parámetros de corte con nitrógeno a alta presión .

ene un efecto pequeño sobre la velocidad de corte, siempre que como mínimo ñas cantidades de oxígeno presentes en el nitrógeno como impurezas pueden

perficie de corte. En el caso del corte de acero inoxidable esto se manifiesta con perficie de corte y una disminución de la resistencia a la corrosión en el borde de

se a 20 ppm (0,002%). Este requisito es aconsejable para el corte láser con caciones industriales pueden utilizarse purezas menores. Las impurezas de das a el suministro de gas en botellas o bloques. El nivel de impurezas de ido es muy bajo, por lo que el uso de este producto no produce decoloración de

tencia láser

Distanica tobra - pieza

Diámetro Tobera Presión de gas Velocidad de corte

W mm mm (inch) bar (psi) m/min (inch/m)

1000 1000 1000 1500 1500 1500

0.3-0.6 0.3-0.6 0.3-0.6 0.3-0.6 0.5-0.8 0.5-0.8

0.6-1.2 (.03-.05) 0.6-1.2 (.03-.05) 0.6-1.2 (.03-.05) 0.8-1.5 (.03-.06) 1.0-1.5 (.04-.06)

1.5 (.06)

4.0-6.0 (60-90) 4.0-6.0 (60-90) 4.0-6.0 (60-90) 4.0-5.0 (60-90) 3.5-5.0 (50-75) 3.5-4.0 (50-60)

15 (600) 11 (440) 7 (280) 3 (120) 0.6 (24) 0.3 (12)

TABLA 2.

ORTE LÁSER DEL ACERO INOXIDABLE CON OXÍGENO INCLUYENDO PRESIONES Y CAUDALES.

Y EL CAUDAL DE OXÍGENO SON ALTOS EN COMPARACIÓN CON EL ACERO AL CARBONO.

GENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -27-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

Espesor de

Material Potencia láser Distancia

Tobera-Pieza Diámetro Tobera Presión de gas Velocidad de

Corte mm (inch) W mm mm (inch) Bar (psi) m/min (inch/m)

1.0 (.04”) 2.0 (.08”) 4.0 (.16”) 6.0 (1/4”) 9.0 (3/8”)

12.0 (1/2”) 16.0 (.02’)

1500 1500 3000 3000 4000 4000 4000

0.3-0.6 0.3-0.6 0.3-0.8 0.5-1.0 0.5-1.0 0.5-1.0 0.5-1.0

1.5 (.06) 1.5 (.06) 2.0 (.08)

2.5-3.0 (.1-.12) 2.5-3.0 (.1-.12)

3.0 (.12) 3.0 (.12)

6 (90)

9 (135) 13 (195) 14 (210) 16 (240) 19 (285) 20 (300)

7 (280) 4 (160) 3 (120) 1.5 (60) 1 (40)

0.5 (20) 0.25 (10)

TABLA 3.

PARÁMETROS PARA EL CORTE LÁSER DE ACERO INOXIDABLE CON NITRÓGENO INCLUYENDO REQUISITOS DE CAUDAL Y PRESIÓN. NOTA: A MAYOR ESPESOR, MAYOR PRESIÓN.

5.2.6.-

Conpuro essilicio y

El codel alumayoremejorade alumbuena

-CURSO

FIGURA 30

CONSUMO DE NITRÓGENO EN EL CORTE DE ACERO INOXIDABLE

Corte del Aluminio y sus Aleaciones

el término aluminio designamos tanto al aluminio puro como a las aleaciones de aluminio. El aluminio demasiado blando, por lo que se alea con pequeñas cantidades de magnesio, cobre, manganeso, zinc, para incrementar su resistencia mecánica.

rte del aluminio con láser de CO2, resulta difícil debido a la alta reflectividad y conductividad térmica minio. Las aleaciones de aluminio resultan más fáciles de cortar que el aluminio puro consiguiéndose s velocidades. El aluminio anodizado se corta más fácilmente que el aluminio puro debido a la de la absorción de la radiación láser como consecuencia de la presencia de la gruesa capa de óxido

inio presente en estos materiales. Una potencia láser elevada, del orden de 2 kW junto con una calidad de haz, mejoran el corte del aluminio.

DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -28-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

Lentes con una distacia focal pequeña, del orden de 63 mm, proporcionan una mayor densidad de potencia en el foco, lo que facilita el procesado de espesores pequeños. Los espesores máximos que pueden cortarse en la actualidad varían de 6 – 8 mm.

El aluminio se puede cortar con oxígeno o con nitrógeno. No obstante no se incrementa de forma sensible la velocidad de corte al pasar de nitrógeno a oxígeno. La explicación de este efecto es la alta temperatura de fusión de la capa de óxido de aluminio, 2072 ºC. Una capa de óxido de aluminio en estado sólido o plástico, se sitúa en el frente de corte evitando la acción directa del oxígeno sobre el aluminio. La capa de óxido puede romperse como consecuencia de la turbulencia del baño fundido, permitiendo que se produzca cierta reacción entre el oxígeno y el aluminio, pero a baja velocidad.

No obstante el corte de aluminio con oxígeno a baja presión, menor de 6 bar, es muy común. El haz debe enfocarse en la superficie superior de la chapa. Un oxígeno de calidad normal (99,7%) es suficiente, no obteniéndose mejores resultados al aumentar la pureza del gas. La principal desventaja del corte de aluminio con oxígeno son los bordes con escoria adherida y superficies de corte rugosas.

Superficies de corte libres de escoria y lisas, se obtienen con el corte con oxígeno o nitrógeno a alta presión.

Se ha demostrado que el nitrógeno es al mejor alternativa para el corte a alta presión de las aleaciones de aluminio, mientras el oxígeno ofrece mejores resultados para el corte de aluminio puro. Esto queda reflejado en la figura 31 donde se recoge el rango de parámetros que permite la obtención de cortes libres de escorias, para el aluminio puro y la aleación (AlMg3).

CORTE

Cuando se cla chapa. En la

-CURSO DE FOR

FIGURA 31

LIBRE DE ESCORIAS PARA CHAPA DE 2 MM DE AL Y ALEACIÓN DE AL. CON 1500 W DE POTENCIA LÁSER

orta aluminio con nitrógeno a alta presión , el foco se sitúa próximo a la superficie inferior de tabla IV se resumen los parámetros característicos para el corte de la aleación AlMg 2.5.

MACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -29-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -30-

Espesor de

Material Potencia

láser Distancia

Tobera-Pieza Diámetro Tobera

Presión de gas

Velocidad de Corte

mm (inch) W mm mm (inch) Bar (psi) m/min (inch/m)

1.0 2.0 3.0 4.0 6.0 9.0

1500 1500 3000 3000 4000 4000

0.3-0.6 0.3-0.6 0.3-0.8 0.3-0.8 0.5-1.0 0.5-1.0

1.5 1.5 2.0 2.0

2.5-3.0 2.5-3.0

9 12 14 15 16 17

310 130 100 40 30 8

TABLA 4

PARÁMETROS PARA EL CORTE LÁSER DE LA ALEACIÓN ALMG 2.5. LA TABLA CONTEMPLA PARÁMETROS LIBRES DE ESCORIAS. GAS

DE CORTE: NITRÓGENO. 1 BAR = 14.5 PSI. I MM = 0.0394 IN. I MLMIN = 39.4 IPM.

5.2.7.- Corte del Titanio

No se puede utilizar ni el nitrógeno ni el oxígeno para el corte del titanio, ya que estos penetran en la superficie de este material generando una capa de compuestos intermetálicos frágiles, como ocurre si se absorbe hidrógeno. Esto compuestos pueden agrietarse, y la grieta progresar a lo largo del material. El corte a alta presión con un gas completamente inerte es la alternativa más viable. Asimismo la pieza es fijada en el interior de un contenedor relleno de gas inerte. Se utiliza argón de alta pureza o mezclas de argón – helio, con contenidos muy bajos en oxígeno (99,996%, 99.999%). El uso de ciertas cantidades de He en la mezcla de gas de corte controla la formación de plasma cuando se utilizan altas intensidades de corte y que puede provocar escorias adheridas. El uso de posiciones de foco profundas, tomando como referencia la superficie de la pieza, representa una ventaja.

5.2.8.- Corte de Aleaciones base Níquel

El níquel es el elemento base de aleaciones de gran importancia industrial como: : Inconel (Ni-Cr), Nimonic (Ni-Cr-Co), Hastelloy (Ni-Mo-Cr) and Monel (Ni-Cu).

Se puede utilizar el corte con oxígeno a baja presión (<6bar), obteniéndose altas velocidades, pero dejando la superficie de corte oxidada y escorias en el fondo de corte.

Con nitrógeno a alta presión se obtiene un corte libre de escorias y de oxidación, con el inconveniente de que la velocidad se reduce. En este caso el foco debe situarse por debajo de la superficie superior de la pieza.

5.2.9.- Corte de Aleaciones base Cobre

El corte del cobre se ve dificultado por el alto índice de reflexión del mismo y su alta conductividad térmica. Se deben tomar las precauciones necesarias para evitar el daño del resonador por el haz reflejado.

El latón (Cu-Zn) dada su menor conductividad térmica e índice de reflexión puede cortarse con menores dificultades con láser. Una alta potencia láser y distancias focales cortas (63 mm) facilitan el corte.

El oxígeno presenta ventajas cuando se corta latón u otras aleaciones de cobre. Esto se debe a que la capa de óxido que se forma en el frente de corte eleva la absorción de la radiación láser. Se utiliza tanto el corte a baja presión (< 6 bar) como el corte a alta presión (hasta 20 bar). Cuando se corte con oxígeno a

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -31-

alta presión se debe tomar precauciones para evitar el enriquecimiento excesivo del entorno con oxígeno (riesgo de incendios y explosiones). Los máximos espesores que pueden cortarse varían de 4 a 5 mm.

5.2.10.- Corte de No Metales

El láser tiene un amplio campo de aplicación en el procesado de materiales no metálicos.

El láser de CO2 se utiliza para cortar plásticos, goma, tejidos, madera, cerámicos y cuarzo. Para un láser de CO2 de 1000 W de potencia, el máximo espesor de plástico y playwood que puede cortar es de 25 mm.

El láser de Nd:YAG, se utiliza en la industria par el corte de carburo de silicio y nitruro de silicio.

El gas que normalmente se utiliza par el corte de los materiales indicados arriba es el aire comprimido.

El nitrógeno, por su carácter inerte solo se utiliza en el corte de materiales altamente inflamables, como ciertos plásticos y tejidos. Se puede utlizar oxígeno para evitar la decoloración del óxido de zirconio u óxido de aluminio.

En el corte de ciertos plásticos y tejidos sintéticos se generan humos o partículas tóxicas, por lo que se debe prever un sistema de evacuación de humos adecuado.

6.- SOLDEO LÁSER

6.1.- Introducción

En la última década, los láseres industriales han pasado de ser una tecnología exótica a ser una tecnología habitual en muchas industrias de fabricación. El corte por láser es, sin duda alguna, la aplicación más frecuente con láseres de alta potencia, no obstante otros procesos, como la soldadura y el tratamiento de superficies por láser, están cada vez más presentes en la industria manufacturera.

El uso de la soldadura por láser está aumentando en la producción industrial, desde la microelectrónica hasta la construcción de buques. La industria automovilística (ver Fig. 32) es, sin embargo, uno de los sectores industriales que ha desarrollado más aplicaciones aprovechando las ventajas que ofrece esta tecnología:

• El láser como luz no tiene inercia, lo que favorece arranques y paradas rápidos.

• Aportación térmica más localizada (alta densidad de energía).

• Se puede utilizar a su máximo potencial a presión atmosférica.

• Puede utilizarse en el soldeo de materiales “difíciles” (ej: cuarzo o titanio).

• No es necesario el uso de electrodos. El material de aporte es opcional.

• Proporciona cordones estrechos y profundos.

• Menos extensión de la zona afectada por el calor (HAZ)

• Menor deformación. Proporciona uniones de alta precisión.

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

• Mayor velocidad de soldadura.

Estas características han convertido a la soldadura por láser en el proceso preferido para muchas aplicaciones que anteriormente utilizaban la soldadura por resistencia. Al añadir las ventajas del acceso por un único lado, la soldadura por láser aporta otra ventaja estratégica, que le permite dar entrada a múltiples aplicaciones nuevas.

Su principal limitación reside en los estrictos requisitos relativos al posicionado y alineación de las piezas a unir, ya que el diámetro del haz láser cae en el rango de 100 a 1000 µm.

Actualmente, se están desarrollando procesos híbridos que implican la combinación de la soldadura por láser y MIG con la finalidad de reducir los requisitos de montaje en las piezas que se van a unir, mejorando así los aspectos más críticos de la soldadura por láser. El uso del alambre en los procesos de soldadura GMAW facilita de forma importante la preparación de los bordes de unión. Los elementos de aleación en el alambre se pueden usar para mejorar las propiedades mecánicas del cordón de soldadura. Además, estos procesos combinados pueden aumentar la velocidad de la soldadura, la penetración y mejorar la geometría general del cordón de soldadura.

Los recientes avances en el campo del láser de diodos y los láseres transmitidos por fibra presentan nuevas oportunidades para mejorar los procesos de fabricación. Sin embargo, se requiere una investigación exhaustiva, centrada en la aplicación, antes de que se conviertan en procesos de fabricación fiables.

Los cocheso espeinoxidaNd:YAGejemplnivelesrobots láser y

-CURSO

FIGURA 32

EJEMPLOS DE PIEZAS SOLDADAS POR LÁSER

láseres de CO2 de alta potencia (2 – 10 Kw.) se utilizan actualmente para soldar carrocerías de , componentes de la transmisión, intercambiadores de calor y en soldaduras de chapas de materiales sores disimilares. Con una potencia de 77kW, se han conseguido soldar hasta 50 mm de acero ble AISI 304, en una sola pasada, con un láser de CO2. Durante muchos años, los láseres de de baja potencia (< 500 W) se han utilizado para soldar componentes pequeños, como por

o, instrumentos médicos, circuitos electrónicos y cuchillas de afeitar. Los láseres de Nd:YAG con de potencia en el rango de multi-Kw. permiten la transmisión del haz por fibra óptica y el uso de para realizar la aplicación. Esto abre un amplio campo de aplicaciones en 3-D, como el corte por la soldadura de carrocerías de vehículos.

DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -32-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

El gas de soldadura juega un papel importante en la soldadura por láser. A parte de proteger de la atmósfera el baño fundido y la ZAT , también aumenta la velocidad de soldadura y mejora las propiedades mecánicas del metal soldado.

6.2.- Procesos de soldeo láser

6.2.1.- Principios básicos del soldeo láser

La Fig. 33 muestra el cabezal de soldeo de un láser de CO2 de alta potencia. El rayo láser procedente del resonador se transmite y dirige a la pieza de trabajo mediante un conjunto de espejos. Se utilizan espejos porque son mucho más fáciles de enfriar que las lentes ópticas, que habitualmente se utilizan en aplicaciones de corte de baja potencia. Conforme el rayo láser se mueve con respecto a la pieza de trabajo, la energía del mimo funde el m tal y constituye el cordón de soldadura.

6.2.2.- Tipos de junta de Uni

Tal como se muestra en la

• Soldadura a tope e

• Soldadura en ángu

• Soldadura a solape

• Soldadura a tope c

La soldadura a tope consifundiendo y presionando losautomovilística, se suele utiliz

-CURSO DE FORMACIÓN DE INGEN

e

Haz láserSistema de Enfoque

Protección delsistema óptico

Plasma

Gas de protección

Haz láser

Metal base

Metal fundidoKey Hole

Metal de soldadura

V

Haz láserSistema de Enfoque

Protección delsistema óptico

Plasma

Gas de protección

Haz láser

Metal base

Metal fundidoKey Hole

Metal de soldadura

V

FIGURA 33

PRINCIPIOS DEL SOLDEO LÁSER

ón

Fig. 34, hay cuatro tipos principales de junta de soldadura:

n borde recto.

lo.

.

on cantos rebordeados.

ste en la unión de las piezas que están al mismo nivel. Las piezas se unen bordes enfrentados, con el fin de evitar faltas de material. En la industria ar esta técnica para soldar chapas finas (< 2,0 mm) de diferente composición

IEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -33-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

o espesor, en las que la unión de los extremos es especialmente crítica: el rayo pasa a través de la junta sobrepasando el espesor del material en un 10 % aprox., desprendiéndose material fundido. La soldadura de materiales recubiertos (ej: chapa electro-cincada) no causa ningún problema mientras los bordes no estén recubiertos.

En la soldadura en ángunirse con la superficie eliminación del óxido y las

En una soldadura a sode unión. es la soldadurasuperficie de las piezas a ser lo suficientemente pounir. Los materiales de reproblemas importantes y pprevenir dejando una peqpermite que el material dafectada.

En una soldadura en cuna pestaña, que represeajuste es esencial.

-CURSO DE FORMACIÓN DE I

FIGURA 34

TIPOS DE UNIÓN

ulo, las piezas están una encima de la otra, y el borde de una pieza se funde para de la otra pieza. La preparación de los bordes de soldadura se centra en la capas superficiales de la zona de unión.

lape, las piezas están una encima de la otra. Una aplicación habitual de este tipo por puntos. Lo más importante, al igual que en la soldadura en ángulo, es que la unir no tengan restos de óxido ni capas superficiales. Por otra parte, el rayo ha de

tente para penetrar un espesor igual a la suma de los espesores de las chapas a vestimiento (zinc, etc.), que permanecen en la zona de solapamiento, presentan ueden originar la aparición de poros y otros defectos de soldadura. Esto se puede ueña holgura (0,05 – 0,2 mm) entre las piezas que se van a soldar. Este hueco e revestimiento se evapore, y de esta forma, la calidad de la junta no se ve

antos rebordeados, las piezas que se van a soldar se doblan para proporcionar nta el material de aporte para el relleno de la unión. Aquí, de nuevo, un buen

NGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -34-

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -35-

6.2.3.- Diferentes métodos de soldeo

Tal como se muestra en la Fig. 35, existen dos métodos principales de soldadura por láser:

• La soldadura por conducción, donde la energía del láser se transmite desde la superficie al baño de fusión, y de este al interior del material mediante conducción térmica.

• La soldadura por penetración o (keyhole), la energía del rayo láser se transmite a lo largo del espesor del material a soldar, mediante un agujero (keyhole) practicado en el metal que se llena de vapor de metal y gas ionizado.

La soldadura por conducción es típica de los láseres de baja potencia (< 500 W), donde la densidad de potencia normalmente no es suficiente para crear un keyhole. La soldadura resultante se caracteriza por un perfil relativamente ancho y poco profundo. No obstante el proceso requiere alcanzar unas densidades de energía del orden de 105-107 W/cm2, lo que genera un gradiente térmico de 106 K/cm. Dicho gradiente de temperatura activa el flujo termocapilar del baño fundido, movido por la variación que sufre la tensión superficial a lo largo de la sección transversal del baño (convección de Marangoni). Las velocidades a nivel superficial alcanzan 1 m/s. El movimiento convectivo del metal fundido determina la geometría del cordón, y puede llegar a producir defectos como una penetración no uniforme, poros y falta de fusión. La configuración superficial del cordón de soldadura depende, asimismo, del material que se está soldando, ya que el movimiento convectivo del metal fundido depende del número de Prandtl (Prm= Viscosidad cinética / Difusibidad molecular). Números de Prandtl pequeños, como en el caso del aluminio (Prm=0.02), origina baños esféricos y superficies planas, ya el proceso está dominado por la transmisión de calor por conducción, mientras que números de Prandtl altos, como el acero (Prm=0.1), proporcionan baños cóncavos y con presencia de mordeduras, ya que el proceso está dominado por la variación de la tensión superficial. No obstante el movimiento termocapilar del baño fundido puede alterarse por la presencia de algún elemento tensioactivo, como el azufre. Normalmente el movimiento convectivo del baño es del centro (zona caliente) a los extremos (zona fría), pero la presencia de azufre invierte el movimiento del fluido (éste evoluciona de los extremos al centro).

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CUR

Lasupemetadel mmanradiael rasoldtamb

Dconsencila tra

6.2.4

Larayodel mradiadismabsovers

SO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -36-

FIGURA 35

MÉTODOS DE SOLDEO LÁSER

soldadura por ojo de cerradura requiere una potencia de láser alta. La densidad de potencia del láser rior a los 1.5x105 W/mm2 funde y vaporiza parcialmente el metal. La presión del vapor desplaza el l fundido para que se forme una cavidad – el ojo de cerradura. Por otra parte la presión metaloestática etal fundido tiende a cerrar el orificio, oponiéndose a la acción del vapor. El ojo de cerradura se

tiene por equilibrio entre ambas fuerzas. Dentro del ojo de cerradura, el índice de absorción de la ción láser aumenta debido a múltiples reflejos en sus paredes (actúa como un cuerpo negro). Cuando yo golpea la pared del ojo de cerradura, el material absorbe una parte de la energía del rayo. La

adura por ojo de cerradura, permite soldaduras muy profundas (> 20 mm) y estrechas, y por eso ién se denomina soldadura de penetración profunda.

urante la soldadura de penetración profunda, la temperatura del ojo de cerradura es tan elevada que se igue una condición física similar al plasma, es decir, vapor de metal ionizado y temperaturas muy por

ma de los 10.000 K. El plasma absorbe parte del rayo láser, de forma que actúa como intermediario en nsferencia de energía

.- Formación del Plasma de Inducción Térmica

presión de vapor en el ojo de cerradura hace que el plasma lo rebase. Como consecuencia de ello, el láser se desenfoca y se dispersa, dando lugar a un foco de mayor tamaño y a un cambio en la posición

ismo con respecto a la pieza, lo que a su vez produce una reducción en la densidad de energía. La ción del láser también es absorbida por la nube de plasma. La nube de plasma recrecida hace que inuya la penetración de la soldadura. La soldadura adopta una forma de “clavo con cabeza” debido a la rción de energía por el plasma. Si se forma mucho plasma, el proceso de soldadura puede incluso

e interrumpido completamente.

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

La nube de plasma, que se caracteriza por la emisión de una luz azulada, generalmente se compone de una mezcla de átomos del metal, iones, electrones y gas. En algunos casos, el plasma también se puede generarse en el propio gas de protección, especialmente cuando se utiliza argón con este fin.

Durante la soldadura por láser de Nd:YAG de alta potencia, el efecto de la formación de plasma tiene una importancia secundaria, ya que la longitud de onda de la radiación del láser de Nd:YAG es más corta, y se absorbe menos en la nube de plasma, en comparación con la radiación del láser de CO2.

-CURSO DE FORMACIÓN DE INGENI

6.3.- Parámetros en la sold

Haz láser

6.3.1.- Potencia del haz láser

La penetración en el soldeo psobre la pieza. La densidad de Manteniendo constante el diámrelación es casi lineal).

6.3.2.- Diámetro del haz láser

Este define la densidad de pde alta potencia. Por conveniodiámetro del área donde la pote

Con respecto a la potencia e

6.3.3.- Absorción de radiación

La absorción de radiación resistividad eléctrica del mismo

Donde ρr representa la resist

EROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -37-

adura por láser

Key Hole

Plasma

or ojo de cerradura, es función directa de la densidad de potencia que incide potencia depende, a su vez, de la potencia del haz y del diámetro del mismo. etro del haz, la penetración aumenta al aumentar la potencia del haz (dicha

otencia, de ahí su importancia. Es difícil medir el diámetro del haz en un láser y para un haz con TEM gausiano, el diámetro del haz se define como, el ncia está comprendida entre:

1/e2<PdG<1/e

n el centro del haz. Se aconseja utilizar como referencia el valor 1/e2<PdG.

por el metal base

infrarroja por parte de un metal está estrechamente relacionada con la , y pude escribirse como:

A = 112.2 √ρr

ividad eléctrica.

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -38-

Si se tiene en cuenta la variación de la resistividad con la temperatura y la influencia del la longitud de onda de la radiación, la expresión es la siguiente:

Aλ(T) = 0.365 ρr(T)/ λ1/2 – 0.667ρr(T)/ λ + 0.006ρr(T)/ λ3/2

Donde ρr(T) es la resistividad eléctrica a la temperatura absoluta T, expresada en Ω.cm, y Aλ(T), es la absorción de radiación de longitud de onda λ, a la temperatura absoluta T.

A modo de ejemplo podemos indicar que la aleación Ti-6Al-4V presenta una absorción a 300ªC del 15%, mientras la absorción para el caso del cobre, plata y aluminio es tan solo del 2%-3%. Se ha podido comprobar que el nivel de absorción de radiación puede incrementarse añadiendo un gas activo al gas de protección (ej: oxígeno).

Es preciso añadir, que el nivel de absorción de la radiación láser infrarroja, aumenta drásticamente cuando se forma el ojo de cerradura, y por tanto cuando se han superado los 106-107 W/cm2.

6.3.3.- Velocidad de soldeo

Velocidades de soldeo excesivamente bajas favorecen la formación de un plasma de inducción térmica y en consecuencia pueden reducir la penetración. Asimismo cuanto más baja es la velocidad de soldeo, mas ancho es el baño de fusión generado.

6.3.4.- Función del gas de soldadura

El gas de soldadura se proyecta sobre la pieza de trabajo a través de la boquilla del cabezal con el fin de proteger el metal fundido y el aun caliente de la atmósfera. Sin embargo, el gas de soldadura también cumple otras funciones. Protege la óptica de enfoque de los humos y las salpicaduras y, en el caso de los láseres de CO2, también controla la formación de la nube de plasma. El gas de soldadura a menudo juega un papel activo en el proceso de soldadura, ya que incrementa la velocidad de soldadura y mejora las propiedades mecánicas de la unión.

Los gases tienen diferentes propiedades químicas y físicas, por eso es conveniente elegir bien el gas de apoyo más idóneo para cada aplicación de soldadura. Al menos, se han de tener en cuenta tres puntos importantes:

• Tendencia a la formación de plasma

• Influencia sobre las propiedades mecánicas

• Efecto de blanketing/protección

6.3.4.1 Tendencia a la formación de plasma

La formación de plasma es más propia de la soldadura por láser de CO2 de alta potencia (> 3 Kw.) ya que la formación del plasma requiera una alta intensidad de energía. La tendencia a la formación de plasma está determinada por el peso atómico/molecular del gas, su conductividad térmica y su energía de ionización. Los gases moleculares también consumen energía de disociación antes de ionizarse.

Un peso molecular bajo aumenta el índice de recombinación entre iones y electrones del plasma, lo que favorece un plasma menos denso o incluso su desaparición. La alta conductividad térmica del gas de

ASOCIACIÓN ESPAÑOLA DE SOLDADURA Y TECNOLOGÍAS DE UNIÓN

-CURSO DE FORMACIÓN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA- Tema 1.12d -39-

soldadura incrementa la transferencia de calor del plasma al entorno que le rodea. Esto hace disminuir la temperatura del plasma y, por ende, su densidad.

La energía de ionización constituye el factor más importante, pues ésta es necesaria para extraer un electrón de la molécula o del átomo de gas y para que se formen un electrón libre y un ión. La tendencia de un gas de soldadura a transformarse en plasma queda, por tanto, reducida por la alta energía de ionización.

En la Tabla 5, se muestran los valores del peso molecular, la conductividad térmica, la energía de ionización y la densidad del gas.

Gas para la

soldadura por láser Peso

molecular Conductividad

térmica a 1 bar, 15

Energía deionización

Densidad relativa al aire

Gas (g/mol) (W/m.K) (eV) (rel.) Helio 4 0,15363 24,6 0,14 Argón 40 0.,1732 15,8 1,38

Nitrógeno 28 0,02550 15,6 0,96 Dióxido de carbono 44 0,01615 13,8 1,52

TABLA 5

COMPORTAMIENTO QUÍMICO Y PROPIEDADES FÍSICAS DE LOS DIFERENTES GASES

El helio es un gas que se caracteriza por un peso molecular mínimo, por una conductividad térmica alta y una energía de ionización máxima, de ahí que resulta un gas muy idóneo para evitar la formación de plasma. El argón, en cambio, se ioniza con relativa facilidad y es por tanto más propenso a formar excesivas cantidades de plasma, especialmente en el caso del láser de CO2 con una potencia superior a 3 Kw.