Simulación de Proceso Para La Obtención de Pistones

description

Transcript of Simulación de Proceso Para La Obtención de Pistones

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 1

RESUMEN

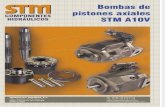

El objetivo es validar el programa ProCast de elementos finitos para simular procesos de conformado en estado semislido (SSM).

Se estudia la simulacin de un componente de automocin modelado por dos nuevas tecnologas de conformacin SSM: Sub-Liquidus Casting (SLC) y New Rheocasting (NRC).

La simulacin se realiza mediante el programa PROCAST, dotado del modelo PLCO especfico para SSM. El fluido semislido (lodo), en una primera aproximacin, se considera un fluido homogneo, isotrpico, compresible y viscoso.

El componente objeto de estudio es un pistn de automvil fabricado con la aleacin A357 que se inyecta en un molde de cuatro cavidades. Se trata de optimizar el diseo para la obtencin de piezas sanas.

-

Pg. 2 Memoria

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 3

SUMARIO RESUMEN ___________________________________________________1

SUMARIO ____________________________________________________3

1. GLOSARIO _______________________________________________7 1.1. Trminos .......................................................................................................... 7 1.2. Smbolos ........................................................................................................ 13

2. INTRODUCCIN _________________________________________15 2.1. Objetivos del proyecto.................................................................................... 15 2.2. Alcance del proyecto...................................................................................... 15

3. CONFORMACIN EN ESTADO SEMISLIDO__________________17 3.1. Antecedentes ................................................................................................. 17 3.2. Obtencin de lingotes con estructuras no dendrticas................................... 20 3.3. Procesos SSM ............................................................................................... 21

3.3.1. Ventajas de los procesos SSM ...........................................................................21 3.3.2. Sub-Lquidus Casting ..........................................................................................23 3.3.3. New Rheo-Casting ..............................................................................................25 3.3.4. Diferencias entre SLC y NRC .............................................................................29

4. REOLOGA DEL ESTADO SEMISLIDO ______________________31 4.1. Efecto de los factores morfolgicos y reolgicos en los lodos Tixotrpicos .32 4.2. Reologa del fluido semislido ....................................................................... 34 4.3. El modelo Power Law Cut-Off (PLCO) de PROCAST .................................. 37

5. DISEO DEL MOLDE _____________________________________47 5.1. Especificaciones de partida condicionadas por los procesos ....................... 47

5.1.1. Anlisis de los procesos......................................................................................47 5.2. Criterios de diseo ......................................................................................... 49

5.2.1. Pistones ...............................................................................................................50 5.2.2. Canales de alimentacin y placa de inyeccin...................................................50 5.2.3. Exigencias propias de los procesos SLC y NRC................................................50 5.2.4. ngulo de desmoldeo..........................................................................................55 5.2.5. Tiempo de Solidificacin......................................................................................56 5.2.6. Clculo del nmero de Reynolds ........................................................................58 5.2.7. Aspectos a considerar.........................................................................................59 5.2.8. Mazarotas ............................................................................................................59

-

Pg. 4 Memoria

5.2.9. Reglas o principios bsicos para el diseo de mazarotas................................. 61 5.2.10. Criterio de Compensacin de la Contraccin Volumtrica (CCV). .................... 62 5.2.11. Aspectos a considerar......................................................................................... 63

6. SIMULACIN ____________________________________________67 6.1. Seleccin de materiales................................................................................. 67

6.1.1. Material utilizado para la fabricacin del molde de inyeccin............................ 67 6.1.2. Material utilizado para la conformacin en estado semislido .......................... 68

6.2. Procedimiento para simular con PROCAST ................................................. 69 6.2.1. MeshCAST .......................................................................................................... 71 6.2.2. PreCAST ............................................................................................................. 86 6.2.3. DataCAST ......................................................................................................... 103 6.2.4. ProCAST ........................................................................................................... 104 6.2.5. ViewCAST ......................................................................................................... 104

7. RESULTADOS EXPERIMENTALES DE LA SIMULACIN _______111 7.1. Influencia de las variables............................................................................ 111 7.2. Seleccin de las condiciones de la simulacin del llenado ......................... 111

7.2.1. SLC.................................................................................................................... 112 7.2.2. NRC................................................................................................................... 113

7.3. Anlisis de los resultados de la simulacin ................................................. 113 7.3.1. Efecto de la velocidad del pistn ...................................................................... 114 7.3.2. Efecto de la temperatura del lodo..................................................................... 115 7.3.3. Efecto de la temperatura del molde.................................................................. 117 7.3.4. Efecto de la fraccin slida ............................................................................... 118 7.3.5. Efecto del tiempo de llenado............................................................................. 120 7.3.6. Prediccin de defectos...................................................................................... 122

7.4. Seleccin de las condiciones ptimas de llenado ....................................... 124 7.4.1. SLC.................................................................................................................... 124 7.4.2. NRC................................................................................................................... 125

8. CONCLUSIONES ________________________________________127

9. GESTIN AMBIENTAL ___________________________________129

10. PRESUPUESTO _________________________________________131

11. AGRADECIMIENTOS_____________________________________135

12. BIBLIOGRAFA _________________________________________137 12.1. Referencias bibliogrficas............................................................................ 137 12.2. Bibliografa complementaria ........................................................................ 139

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 5

ANEXOS A _________________________________________________141 A.1 Tablas iteraciones ...........................................................................................141

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 7

1. GLOSARIO

1.1. Trminos A

Agente antiadherente para el molde

Recubrimiento que mejora la calidad de la superficie de la pieza fundida y facilita la extraccin de sta del molde.

Ahorrador de metal Macho utilizado principalmente para disminuir la cantidad de metal en una pieza fundida y para evitar secciones de excesivo espesor.

Aleacin Sustancia que tiene propiedades metlicas y que est compuesta por dos o ms elementos qumicos de los cuales al menos uno es un metal.

Aleacin primaria Cualquier aleacin para fundicin a presin, cuyo componente principal ha sido refinado directamente a partir del mineral, no de chatarra de metal reciclada.

Aleacin secundaria Cualquier aleacin para fundicin a presin, cuyo componente principal se obtiene a partir de chatarra de metal reciclada.

Ampolla Burbuja superficial provocada por la expansin de los gases (generalmente causada por el calentamiento) que quedaron atrapados dentro de la pieza fundida o debajo del recubrimiento.

Anlisis de flujo Simulacin por ordenador para hacer un modelo de cmo fluye, se enfra y solidifica el metal fundido en un molde.

ngulo de desmoldeo Sesgo que se da a paredes, machos y otras partes de la cavidad del molde para permitir la fcil eyeccin de la pieza.

B

C

Canal de colada

Paso en el molde que conecta los caos de colada o los orificios del mbolo de un molde con la compuerta, por donde el metal fundido penetra en la cavidad o cavidades.

Cavidad Depresin o impresin en un molde en el que se forma la pieza fundida.

Colada Segmento del ciclo de fundicin en el que el metal fundido es

-

Pg. 8 Memoria

introducido a presin en el molde.

Compuerta Paso para el metal fundido, que conecta el canal de colada con una cavidad del molde. Tambin, todo el contenido expulsado de un molde, incluyendo las piezas fundidas, las compuertas, los canales de colada, mazarota (o galleta) y la rebaba.

Contraccin por solidificacin

Reduccin dimensional que acompaa al endurecimiento (solidificacin) del metal que pasa del estado fluido al estado slido.

Corredera Porcin del molde diseada para que se desplace en paralelo a la lnea de divisin del molde. El extremo interior forma parte de la pared de la cavidad del molde que tiene una o ms muescas gua y, algunas veces, incluye uno o varios machos.

CPM Ciclos por minuto, expresa la velocidad de una mquina de fundicin a presin en trminos de la cantidad de coladas (que pueden ser de mltiples cavidades) hechas por minuto.

Crisol Recipiente en el que se funde la aleacin de metal.

Cuarteamiento Pequeas grietas sobre la superficie de un molde, que producen las correspondientes venas levantadas en las piezas fundidas a presin. Provocadas por el repetido calentamiento de la superficie del molde causado por la inyeccin de las aleaciones fundidas.

D

E

EDM

Electroerosin por chispas o mecanizado electroerosivo es un proceso para rebajar el metal utilizando chispas. En este proceso, un electrodo conformado crea una cavidad que es una copia fiel del electrodo.

EDM con alambre

Similar al mecanizado electroerosivo, pero utilizando un electrodo de alambre, como sierra de vaivn, para crear patrones lineales en el acero.

mbolo Ariete o pistn que empuja el metal fundido hacia el interior de un molde.

Envejecimiento Modificacin de la estructura metalrgica de una aleacin, que tiene lugar durante un perodo de tiempo posterior a la colada y afecta las propiedades del material y las dimensiones del componente. Se acelera mediante un calentamiento moderado.

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 9

Erosin de la compuerta

Dao al molde, causado por la alta temperatura a largo plazo y la alta velocidad del torrente de metal fundido que entra en la cavidad.

Estabilidad dimensional

Capacidad de un componente de conservar su forma y dimensiones durante un perodo prolongado de trabajo.

Excoriacin Desprendimiento de partculas de una superficie metlica, causado por friccin por deslizamiento.

F

Fatiga trmica

Agrietamiento (o fisuracin) de la superficie de la cavidad del molde de fundicin a presin. Es causada por la dilatacin y contraccin de la superficie exterior de la cavidad, que se produce cada vez que se inyecta metal fundido en el molde.

Fluencia Deformacin contina de un material durante el transcurso del tiempo, cuando es sometido a un esfuerzo constante, y dependiente de la temperatura y del esfuerzo inicial.

G

Galleta

Exceso de metal vertido con cuchara de colada que permanece en el contenedor de una mquina de fundicin a presin en cmara fra. Forma parte de la colada y es extrada del molde junto con la pieza. Tambin se le conoce como escoria.

H

Horno

Recipiente en el que se funde la aleacin de metal.

I

Impresin

Cavidad en un molde. Tambin, la marca o depresin que deja la bola, o punta de penetracin de un comprobador de dureza.

Inserto Pedazo de material, generalmente metal, que se coloca en un molde antes de cada colada. Cuando el metal derretido se funde alrededor del inserto, ste se convierte en parte integral de la pieza fundida a presin.

Inserto de molde Calzo o pieza desmontable del cuerpo de un molde.

Inyeccin Proceso de introducir a presin el metal fundido en un molde.

-

Pg. 10 Memoria

L

Lnea de agua

Tubera o paso a travs del cual se hace circular agua para refrigerar el molde.

Lnea de divisin Marca que queda en una pieza fundida, en la zona correspondiente al punto donde se unen las dos mitades del molde; tambin, la superficie de unin entre las porciones de la tapa y del eyector del molde.

Lingote Metal o aleacin fundido en una forma conveniente para el almacenamiento, transporte y refusin.

Lodo Metal o aleacin en estado semislido.

Lubricante de molde Frmulas lquidas que se aplican en el molde para facilitar la separacin de las piezas fundidas y evitar que se peguen.

M

Macho fijo

Macho que, cuando el molde se abre y cierra, no se mueve en relacin con el bloque de la cavidad en el que est montado.

Macho mvil

Macho que tiene que desplazarse a lo largo de cierto recorrido cuando se abre el molde, o inmediatamente despus de que el molde se haya abierto, para permitir la libre eyeccin de la pieza fundida.

Marca de contraccin Depresin superficial que algunas veces aparece cerca de una seccin pesada que se enfra ms lentamente que las zonas adyacentes.

Marcas del eyector Marcas que dejan los expulsores en las piezas fundidas.

Mazarota Metal que llena el paso cnico (cao de colada) que conecta la tobera con los canales de colada.

MHD: Agitacin Magneto-Hidro-Dinmica

Implica la agitacin electromagntica en el estado semislido para romper las dendritas y se lleva a cabo sin la contaminacin, gases atrapados y erosin que se produce en la agitacin mecnica.

Molde Bloque de metal utilizado en el proceso de fundicin a presin, que incorpora la cavidad o las cavidades que dan forma al componente, el sistema de distribucin del metal fundido, y medios para la refrigeracin y eyeccin de la pieza fundida.

Molde combinado Molde con dos o ms cavidades diferentes en las que se producen piezas diferentes.

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 11

Molde multicavidad

Molde que tiene ms de una impresin duplicada.

Molde unitario Molde intercambiable con otros en un porta molde comn.

N

Noyo

Macho, por lo general, de seccin circular. Los noyos son pasadores de acero para herramientas trabajados en caliente, por lo general H-13, utilizados para el orificio de un macho en el molde de fundicin a presin, que pueden ser fijos o mviles.

O

P

Palanca

Mecanismo de conexin empleado para multiplicar mecnicamente la presin al cerrar las matrices de una mquina de fundicin.

Pasador posicionador Pasador gua que garantiza la alineacin entre cavidades de las dos mitades del molde.

Piel de la pieza fundida a presin

Metal de la superficie de una pieza fundida a presin, que tiene aproximadamente 0,8 mm de espesor y se caracteriza por una estructura de granos finos y por estar libre de porosidad.

Porosidad Vacos o poros producidos por los gases atrapados, o por la contraccin durante la solidificacin.

Porta molde Bloque grande de acero que forma la base para una mitad del molde para fundir a presin. Todos los otros componentes del molde estn unidos a o montados sobre el porta molde.

R

Rebaba

Membrana a aleta delgada de metal que se forma en una pieza fundida, en la zona correspondiente a la lnea de separacin del molde, respiraderos y alrededor de los machos mviles. Este exceso de metal se debe a las holguras de trabajo y funcionamiento de molde.

Rebosadero Depresin en el molde, conectada a la cavidad del molde por medio de una compuerta, para ayudar a la adecuada expulsin de los gases.

-

Pg. 12 Memoria

Respiradero Paso estrecho en la lnea de divisin del molde, que permite la salida del aire de la cavidad del molde a medida que ste se va llenando de metal fundido.

Ritmo de fundicin Cantidad media de coladas que pueden hacerse durante una hora de trabajo continuo.

S

Sifn Canaln que conecta un crisol o cmara de metal con una tobera o cao de colada del molde, que contiene un paso a travs del cual el metal fundido es empujado a presin en direccin al molde. Es el mecanismo de inyeccin de metal de la mquina de fundicin a presin en cmara caliente.

Soldadura Adherencia del metal fundido a partes del molde.

SSM Conformado en estado semislido.

T

Tiempo de llenado de la cavidad

El perodo de tiempo necesario para llenar la cavidad con el metal fundido despus de que ste comience a penetrar en la cavidad.

Tobera Extremo de salida de un sifn, o el racor tubular que une el sifn con el cao de colada.

Troquel de desbarbado

Troquel para cortar o rebajar la rebaba de una pieza fundida a presin.

U

V

Vaco

Poro grande u orificio dentro de la pared de una pieza fundida, por lo general provocado por gases que han quedado atrapados.

Vaso de fusin Recipiente en el que se funde la aleacin de metal.

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 13

1.2. Smbolos Viscosidad newtoniana Velocidad de deformacin Esfuerzo cortante fs Fraccin slida Viscosidad no newtoniana o Viscosidad aparente o la consistencia del material medida para

= 200 s-1 k Consistencia del material n ndice de la ley de potencia o ndice de pseudoplasticidad m Masa C Calor especfico Q Flujo de calor H Calor latente T Diferencia de temperatura entre el fluido y la superficie de contacto Coeficiente de transferencia trmica por conveccin [KJ/msC] [kW/mC],

dependiente principalmente del rgimen de flujo y de las parejas de materiales en contacto.

Coeficiente de conduccin trmica dependiente esencialmente del material [kW/mC] [kW/mK].

Emisividad de las superficies. Es mayor cuanto menor sea el brillo de la superficie (oscila de 0,25 para figuras nuevas hasta 0,8 en figuras muy oxidadas).

C S Constante de valor 5,6710-8 [W/mK4] Q Calor por radiacin Velocidad media del fluido D Dimetro de la tubera Densidad del fluido Re Nmero de Reynolds DH Dimetro hidrulico RH rea transversal al flujo / Permetro

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 15

2. INTRODUCCIN

Los procesos de conformacin de moldeo en molde permanente estn experimentando una evolucin encaminada a mejorar las caractersticas de fabricacin para obtener componentes ligeros con las propiedades mecnicas necesarias para satisfacer la demanda de productos para aplicaciones estructurales de altas prestaciones. Las aleaciones de aluminio son un factor clave para conseguir este objetivo y en efecto los esfuerzos se concentran en aprovechar su ligereza a la vez que mejoran las propiedades mecnicas. Dentro de este contexto varias empresas han desarrollado dos nuevos procesos de alta integridad a partir de la conformacin en estado semislido llamados: Sub-Liquidus Casting (SLC) y New Rheocasting (NRC) que pretenden reunir todas las ventajas de la conformacin en estado semislido y al mismo tiempo ser competitivos con procesos existentes.

En este proyecto se simula, mediante el programa de elementos finitos ProCAST, los procesos SLC y NRC para la conformacin de cuatro pistones. Estos pistones se producen actualmente en un molde de dos cavidades mediante colada por gravedad a baja presin. Con esta finalidad se adecuar el diseo del sistema de alimentacin del molde para que pueda fabricarse mediante los procesos SSM.

2.1. Objetivos del proyecto

El objetivo del proyecto es determinar los siguientes parmetros de inyeccin: velocidad de inyeccin, temperatura de la aleacin que se inyecta en estado semislido y temperatura del molde. Tambin se estudia el efecto de las mazarotas en las dos tcnicas: Sub-Liquidus Casting y New Rheocasting.

2.2. Alcance del proyecto El proyecto pretende contribuir al diseo y optimizacin de moldes aplicables a las nuevas tcnicas SLC y NRC, mediante la simulacin por elementos finitos.

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 17

3. CONFORMACIN EN ESTADO SEMISLIDO

La conformacin de materiales en estado semislido (SSM) puede considerarse como un proceso intermedio entre la conformacin por moldeo y la conformacin en estado slido. La conformacin de aleaciones de aluminio en estado semislido es un proceso hbrido que incorpora elementos de varias tcnicas clsicas de conformado. Permite libertad en el diseo del molde y en la velocidad de produccin de la fundicin as como una calidad metalrgica y unas propiedades mecnicas superiores a las de la fundicin en molde permanente o en fundicin inyectada. Los componentes conformados por Thixoforming pueden tener secciones tan delgadas como los obtenidos por squeeze-casting, pudindose aplicar a piezas con paredes de 1 mm [1].

El inters de estas tcnicas radica en la necesidad de producir nuevos componentes con menos defectos y a un coste inferior, y se fundamenta en las propiedades reolgicas de los materiales cuando coexisten una fase lquida y una fase slida esferoidal.

3.1. Antecedentes

Los principios para la aplicacin industrial del conformado en estado semislido fueron expuestos por primera vez por M.C. Fleming y D.B. Spencer en 1972 [1]. En 1972 se descubre, de forma accidental, este proceso en el Massachussets Institute of Technology (MIT), durante el estudio del desgarro en caliente o hot tearing. Dicho proceso consiste en el control de la pseudoplasticidad del material cuando se mantiene a la temperatura adecuada en estado semipastoso (aproximadamente 60% slido/40% lquido). En estas condiciones, la viscosidad decrece con la velocidad de deformacin, dependiendo de las condiciones de agitacin del material, y su tixotropa depende de la tensin de cizalladura y del tiempo de la misma. La viscosidad del lodo semislido se incrementa con el aumento de la fraccin slida y decrece con la esferoidizacin y disminucin del tamao de los glbulos slidos [1]. La estructura resultante consiste en partculas globulares dispersas en una matriz de lquido prximo a la composicin eutctica.

Para este estudio, Spencer y otros utilizaron un viscosmetro tipo Couette y una aleacin Sn-15%Pb. Este viscosmetro consiste en dos cilindros concntricos. El cilindro exterior gira continuamente en un rango de velocidades que puede variar desde 0,4 hasta 1000 rpm. La aleacin se vierte en estado fundido en el espacio existente entre los dos cilindros. Al mismo tiempo se hace girar el cilindro exterior para producir fuerzas de cizalladura y se deja enfriar la aleacin. Estos investigadores midieron la viscosidad de la aleacin en funcin de la fraccin de slido presente y segn la velocidad de agitacin. Durante los experimentos se observ que la viscosidad de la aleacin disminua con la

-

Pg. 18 Memoria

agitacin, lo cual se atribuy a la estructura globular producida durante el experimento. Es decir, la viscosidad disminuye al aumentar las fuerzas de cizalla que actan sobre el material [1].

Posteriormente Joly y otros publicaron un estudio ms exhaustivo sobre la reologa de las aleaciones parcialmente solidificadas. En sus experimentos mostraron que la viscosidad era, tambin, muy sensible a la velocidad de enfriamiento, adems de a la velocidad de cizalladura: bajas velocidades de enfriamiento y altas velocidades de cizalladura hacen disminuir la viscosidad para una fraccin de slido dada. No obstante, semislidos producidos a diferentes velocidades de cizalladura iniciales, muestran diferente comportamiento: altas velocidades iniciales dan lugar a viscosidades aparentes menores [1].

En cuanto al comportamiento mecnico, la estructura dendrtica semislida, para una fraccin slida de 0,4, tiene una resistencia a cizalla (shear stress) de aproximadamente 200 kPa, mientras que una estructura no dendrtica (globular) muestra, con la misma fraccin slida, menos de 0,2 kPa, es decir tres rdenes de magnitud menos [30].

A pesar de estos antecedentes sobre la conformacin en estado semislido, no es hasta 1990 cuando la industria toma conciencia de las potenciales ventajas que pueden ofrecer estos fenmenos.

El comportamiento semislido o thixotrpico se caracteriza porque el lingote puede mantener su forma, pero cuando se le aplican fuerzas de corte se deforma. As un lingote semislido mantiene su forma y puede, al mismo tiempo, ser cortado con un cuchillo, tal y como se muestra en la Figura 3.1. Otros materiales, tanto naturales como sintticos, tienen un comportamiento anlogo: grasas animales, grasas lubricantes etc.

El proceso de conformado de materiales en estado semislido puede dividirse en dos tipos. Cuando la aleacin sometida a velocidades de cizalladura es conformada directamente para obtener una pieza o un lingote, se denomina Rheocasting. Como consecuencia de la reversibilidad de las propiedades tixotrpicas adquiridas por la aleacin, el lingote de Rheocasting puede calentarse a la temperatura adecuada y recuperar las caractersticas tixotrpicas. Por lo tanto, una aleacin solidificada con estructura no dendrtica (de Rheocasting) puede calentarse hasta la temperatura de estado semislido y conformarse mediante un proceso de forja (Thixoforging) o inyeccin (Thixocasting). Un esquema explicativo se muestra en la Figura 3.2.

En los ltimos aos, se han desarrollado nuevas tecnologas de conformado en estado semislido (SSM): New Rheocasting, Sub Liquidus Casting, etc (vase Apartado 3.3).

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 19

Figura 3.1 Formacin de una aleacin en estado semislido [11].

Figura 3.2 Esquema de los procesos de Thixoforming [1].

-

Pg. 20 Memoria

3.2. Obtencin de lingotes con estructuras no dendrticas

Se han realizado numerosos estudios para desarrollar nuevas tcnicas de produccin de lingotes con estructura no dendrtica [1]. Los mayores esfuerzos se han localizado en tres reas:

1. Agitacin mecnica o electromagntica, o tratamiento intensivo mediante vibraciones supersnicas durante la solidificacin [1].

2. Refusin parcial de aleaciones deformadas u obtenidas por spray compaction [1].

3. Enfriamiento controlado durante el proceso de solidificacin [1].

Los mtodos del segundo tipo tienen altos costes de produccin y, adems, durante el recalentamiento se produce el crecimiento de grano. Por otra parte, el mtodo supersnico tiene el inconveniente de producir un mayor tamao de grano. Por todo ello, los mtodos de agitacin electromagntica han sido los ms utilizados en la fabricacin de lingotes para Thixoforming. Sin embargo, la fabricacin del lingote en la propia fundicin a partir de aleaciones convencionales, por enfriamiento lento, hasta alcanzar el estado semislido, presenta ventajas econmicas, tal como sucede en el procedimiento NRC [1].

Tambin se pueden producir estructuras no dendrticas a partir del lquido sin agitacin. En algunos sistemas, los afinadores de grano adicionados antes de la colada (por ejemplo, Ti-B en las aleaciones Al-Si), pueden ser potentes supresores del crecimiento de las dendritas y, al recalentar estas aleaciones al estado semislido, se genera un material thixotrpico. Aunque se han producido algunas estructuras en aleaciones de aluminio usando grandes cantidades de afinadores, parece ser que hay dificultad en obtener tamaos de grano menores de 100 m [1].

Actualmente, se est trabajando en una tcnica denominada SiBloy, en la que se utiliza una aleacin madre Si-B como afinante de grano. A diferencia de los afinantes tradicionales (Al-Ti; Al-Ti-B; Al-Ti-C), el efecto afinante tiene lugar por una reaccin qumica in situ, que tiene lugar a la temperatura liquidus, y que provoca la precipitacin en el seno del lquido de partculas de AlB2. De esta forma el afino es muy efectivo, y no se ve afectado por el tiempo de calentamiento ni por recalentamientos posteriores.

Un mtodo tambin reciente en la preparacin de lingotes es el NRC, en el que, mediante enfriamiento lento y control de temperaturas, se obtiene un lodo semislido que puede ser inyectado directamente [1].

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 21

3.3. Procesos SSM

En el apartado anterior se han expuesto los mtodos para obtener lingotes con una estructura no dendrtica. Estos mtodos se denominan Rheocasting y son el punto de partida de diferentes procesos SSM:

Thixoforming, Compocasting, Thixomolding, New Rheocasting (NRC), Sub Liquidus Casting (SLC) y Semi-Solid Rheocasting (SSR) a escala industrial y otros en diferentes niveles de desarrollo a escala piloto.

Las aleaciones ms utilizadas para conformacin de componentes de automvil en estado semislido son la A356 y la A357. Estas aleaciones tienen un relativo alto contenido de eutctico, y ofrecen buenas propiedades mecnicas cuando son tratadas trmicamente [1].

En cuanto a la microestructura de estas aleaciones (Figura 3.3), las obtenidas por NRC y por SLC son similares a la de un lingote de Rheocasting [1]. Las microestructuras de todos los mtodos de Rheocasting tienen un aspecto similar a los mostrados para NRC y SLC.

Figura 3.3 Micrografas de aleacin A357 conformada por: SLC (imagen izquierda) y NRC (imagen derecha) [1].

3.3.1. Ventajas de los procesos SSM

Los procesos SSM son ms caros que los sistemas tradicionales de moldeo a alta presin debido al equipamiento y al coste asociado con la preparacin del metal semislido. No obstante, los componentes que se obtienen por este sistema ofrecen mejoras respecto los de otras tecnologas, los procesos SSM ofrecen las siguientes ventajas:

-

Pg. 22 Memoria

1. Ahorro significativo en el coste en comparacin con mtodos de fundicin tradicionales. Todo el proceso se puede llevar a cabo con una sola mquina dado que desaparece la necesidad de fundir y los tratamientos que derivan [10], al mismo tiempo la temperatura necesaria para calentar la aleacin hasta el estado semislido es inferior a la que hace falta para fundirlo completamente [14], de manera que se ahorra energa y se reducen los tiempos de ciclo [10].

2. Las contracciones y las roturas por tensiones residuales se reducen porque la

aleacin ya se encuentra parcialmente slida [10].

3. Como las temperaturas son inferiores se incrementa la vida til de los moldes [10].

4. Se pueden producir fcilmente materiales compuestos aadiendo fibras u otras

partculas slidas [10].

5. Las piezas que se obtienen presentan un buen acabado superficial, especialmente

en el caso de conformacin inyectada, buena compacidad interior (casi sin porosidad por contraccin) y buenas propiedades mecnicas como resultado de la morfologa redondeada de la fase alfa y su pequeo tamao [6].

6. Reproducir fidelmente componentes con paredes delgadas con un alto grado de

detalle, la cual cosa permite reducir la mecanizacin posterior al proceso.

7. Se reduce la cantidad de gases atrapados y la porosidad, tanto la que produce la

contraccin volumtrica como la que el hidrgeno provoca en las aleaciones de aluminio, la cual cosa mejora las propiedades mecnicas de los componentes [4].

8. Los ciclos de produccin son equivalentes a los obtenidos en procesos

convencionales gracias al poco tiempo que necesita para completar la solidificacin.

9. La mayora de componentes producidos mediante tcnicas de semislido pueden ser

tratados trmicamente para mejorar an ms las propiedades mecnicas sin que aparezcan defectos como la aparicin de burbujas gracias a la reduccin en la cantidad de gas atrapado durante el proceso.

ltimamente la industria de la automocin se ha aadido a la aerospacial en el uso de la tecnologa SSM y en muchos productos, sobretodo de aluminio, se estn aprovechando de estos procesos para mejorar sus caractersticas [8].

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 23

Figura 3.4 Evolucin del metal fundido y estructura de los productos slidos en los diferentes procesos SSM (a) procesos Rheocasting (NRC, SLC), (b) proceso Thixocasting, y (c) procesos de conformacin convencionales [14].

3.3.2. Sub-Lquidus Casting

En el ao 2001, la empresa THT Presses desarroll en Estados Unidos la tcnica del Sub Liquidus Casting (SLC-THT). Esta tcnica combina el diseo del equipo y la utilizacin de aditivos afinadores de grano, con un procesado simple del metal fundido mediante un

-

Pg. 24 Memoria

cuidadoso control de temperatura. Se obtienen productos con caractersticas equivalentes a las de los productos conformados en estado semislido SSM, a partir de lingotes de Rheocasting, y los costes son ligeramente superiores al moldeo convencional de alta presin. Este proceso utiliza una mquina compacta que se muestra en la Figura 3.19 [13].

Figura 3.5 a) Mquina THT 100T y b) cmara de inyeccin y pistn [14].

Una mquina de 100 Tm, puede inyectar hasta unos 12 Kg de aluminio. Son mquinas de inyeccin vertical, y la particin del molde es horizontal. El material entra directamente del horno de mantenimiento o fusin a la mquina de inyeccin. El material lquido se introduce en la mquina de inyeccin a baja temperatura, prxima a la temperatura requerida para la conformacin en estado semislido y, en poco tiempo, mediante el control de la temperatura y la adicin de afinantes de grano (TiB o SiB), se forma el lodo. ste se introduce en la mquina por uno o varios canales de inyeccin [1].

Las condiciones ptimas de temperatura de inyeccin estn entre 1 y 2 C por encima de la temperatura liquidus, aunque en la prctica se realiza a unos 5-10 C por encima de la temperatura de solidificacin. Los mejores afinantes son titanio-boro (5/1) y SiB2 [13].

En la Figura 3.19 puede verse con detalle el perfil de temperaturas y el esquema de la mquina del proceso.

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 25

Figura 3.6 Esquema de la mquina de inyeccin utilizada en el proceso SLC [14].

La mquina THT emplea un canal de inyeccin de gran dimetro y corto recorrido. Esto permite mayor productividad, y un control ms estricto de la temperatura del metal, necesario para el procesado del lodo. As mismo, reduce la velocidad de llenado, y de este modo se reducen drsticamente las presiones al final de cada inyeccin [1].

El concepto de THT-SLC no requiere un equipo de preparacin previa del lingote ni un tiempo de procesado fuera de la mquina de moldeo.

Las microestructuras obtenidas con esta tcnica son las propias de los procesos de SSM. Cuando en el proceso se utilizan afinadores de grano, se consiguen tamaos de glbulo inferiores a 75 micras; cuando se realiza con super-afinadores de grano, se consiguen tamaos de hasta 25 micras. Las propiedades mecnicas, conseguidas en estos casos, son comparables e incluso superiores a las obtenidas cuando se utilizan lingotes MHD [13].

3.3.3. New Rheo-Casting

UBE patent en 1996 una nueva forma de conformado en estado semislido, el proceso New Rheocasting NRC [1].

Esta tcnica combina la tecnologa del Vertical Indirect Squeeze Casting con una nueva manera de procesar el material globular precursor. Todo el lquido fundido se coloca en un horno caliente y se cuela en un carrusel de crisoles especialmente diseado,

-

Pg. 26 Memoria

bombeando el aluminio desde el horno de mantenimiento. Los crisoles se enfran mediante chorros de aire homogneamente distribuidos en su entorno.

La estructura globular se obtiene controlando el enfriamiento del lingote durante el proceso de solidificacin. En la etapa final del carrusel, se alcanza el estado semislido, y la temperatura se homogeneiza en todo el crisol mediante un horno de induccin. Un brazo robotizado coge la lingotera e, invirtindola, deja caer el lingote en la mquina NRC y a continuacin se inyecta.

En la Figura 3.7 aparece una fotografa de la mquina de UBE.

Figura 3.7 Mquina diseada por UBE para el proceso NRC [12].

El esquema de este proceso est en la Figura 3.8. En la Figura 3.9 se presenta un esquema del control de temperatura.

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 27

Figura 3.8 Esquema del proceso NRC [12].

El llenado del molde es lento, y se realiza de abajo arriba, como en baja presin, lo que permite el flujo laminar, y que el aire sea expulsado fuera de la cavidad del molde y no quede atrapado.

La inyeccin de la mquina es vertical, no atrapa tantos gases y aire como ocurre en la inyeccin horizontal, se realiza un mejor control de la temperatura, y la solidificacin de la aleacin es ms uniforme y concntrica que en la inyeccin horizontal [1].

Figura 3.9 Esquema del proceso de control de T en el NRC, para una aleacin AlSi7Mg0.3 TL temperatura liquidus, TG temperatura del horno de matenimiento, TSS1 a TSS3 temperaturas semislido durante el enfriamiento controlado, TF temperatura de inyeccin semislida [12].

La velocidad de inyeccin es muy lenta (0,1 m/s) en comparacin con la inyeccin convencional (4-5 m/s). Los canales de entrada del material son ms gruesos. La composicin del semislido en el carrusel debe estar entre el 50-60% de fase slida.

-

Pg. 28 Memoria

De todas maneras, hay estudios realizados donde las aleaciones AlSi8Cu2 y AlSi9Cu3 se han conformado por este mtodo, adaptando el porcentaje de fraccin slida mediante la adicin de aluminio primario, con la correspondiente reduccin de la proporcin de los otros elementos. Estas aleaciones, una vez tratadas trmicamente, han dado buenos resultados mecnicos, comparables con la A356 [1].

Para ayudar a eliminar la porosidad, puede utilizarse un sistema de vaco propio: gas free system. De esta forma, se consigue hasta 5-10 cc aire/100 g aluminio, mientras que en la inyeccin convencional se tiene entre 20-50 cc aire/100 g aluminio. La vlvula de aire conectada al molde evacua el aire de dentro del molde y del contenedor de inyeccin, hasta que se cierra por el metal en el tramo final del llenado.

Los beneficios del sistema de vaco son los siguientes:

Alta densidad estructural de la pieza.

Piezas con alta resistencia a presin.

Piezas soldables y tratables.

Se pueden tratar trmicamente sin perjudicar la superficie.

La fuerza de cerrado del molde es baja.

La velocidad de inyeccin es ms baja y la fuerza de inyeccin es ms pequea, y ello proporciona una vida ms larga al molde y a la mquina.

Hay menos rechazo.

Permite hacer piezas que no pueden hacerse de otra forma.

Algunos autores han comparado los resultados de los ensayos de traccin de aleaciones de aluminio AlMgSi1, obtenidas por esta tcnica [Wab00], con los valores obtenidos para componentes de forja, donde se requiere como mnimo un lmite elstico de 260 MPa y una resistencia a la traccin de 315 MPa. Estos valores se ven ampliamente superados por el New Rheocasting con T6 (350 y 380 MPa, respectivamente). De todas formas, un alargamiento mnimo del 8% que se obtiene por forja, no se ha conseguido con la tcnica de New Rheocasting para esta aleacin.

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 29

3.3.4. Diferencias entre SLC y NRC

El proceso SLC est patentado por THT Presses en 2001 (EEUU), mientras que el NRC est patentado industrialmente por la empresa UBE en 1996 (Japn).

Ambos procesos obtienen la estructura globular mediante enfriamiento controlado y con la adicin de afinantes.

La microestructura del proceso SLC es ms fina que la del proceso NRC.

El SLC utiliza un pistn de gran dimetro y corto recorrido.

El SLC permite el reciclado in-situ de la chatarra, sin procesos de desbarbado.

El SLC permite producir componentes de mayor rea proyectada con una mquina del mismo tonelaje.

En ambos casos la produccin y la inyeccin del material es en la propia planta.

En el SLC el afino se hace con barra de Ti5B TiBloi.

En el proceso NRC se produce un lingote de material semislido.

Los dos procesos son de inyeccin vertical.

Figura 3.10 Esquema de los procesos SLC y NRC [22].

-

Pg. 30 Memoria

Figura 3.11 Relacin calidad-precio en los procesos SLC, NRC y fundicin inyectada, entre otros [1].

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 31

4. REOLOGA DEL ESTADO SEMISLIDO

La tixotropa es un fenmeno segn el cual un fluido viscoelstico disminuye su viscosidad aparente al ser agitado violentamente, hasta alcanzar un estado estacionario despus de un tiempo de agitacin. Esto implica una disminucin de la viscosidad o del esfuerzo de corte con el tiempo, bajo condiciones isotrmicas y velocidades de cizalla estacionarias [1]. Los materiales que se comportan as se denominan tixotrpicos.

Una caracterstica importante de las aleaciones que poseen un comportamiento tixotrpico es que, si solidifican totalmente, pueden recuperar sus propiedades tixotrpicas mediante un posterior calentamiento a la temperatura de estado semislido. Esta reversibilidad se debe al proceso de aglomeracin-desaglomeracin que sufre la fase slida primaria al aumentar la velocidad de agitacin [1].

La formacin de aglomerados en la fase slida primaria se produce cuando la velocidad de agitacin es baja y si, a continuacin, se aplica una elevada agitacin, los aglomerados se destruyen (desaglomeracin) y baja la viscosidad [1].

Si se representa grficamente la respuesta de un fluido newtoniano frente a esfuerzos

cortantes variables, , con respecto a la velocidad de deformacin, , se obtiene una respuesta lineal (Figura 4.1).

Este comportamiento se manifiesta en aleaciones con baja fraccin de slido (0 fs 0,1) y est definido por la ley siguiente:

(Ecuacin 4.1)

donde es la viscosidad newtoniana; es la velocidad de deformacin o gradiente de velocidad (cambio de velocidad a travs de la distancia, en cm s-1/cm) y es el esfuerzo cortante (fuerza por unidad de rea necesaria para alcanzar un deformacin dada, en Pa) [1].

Para fracciones de slido mayores (0,1 fs 0,6), el material se comporta como un fluido no newtoniano, donde la viscosidad depende del esfuerzo cortante aplicado. Esta dependencia se puede manifestar con comportamientos diferentes.

-

Pg. 32 Memoria

Figura 4.1 Tensin de cizalla versus la velocidad de cizalla para fluidos con diferentes comportamientos reolgicos [11].

4.1. Efecto de los factores morfolgicos y reolgicos en los lodos Tixotrpicos

Las propiedades reolgicas de las aleaciones sometidas a un proceso de agitacin durante la solidificacin, pueden evaluarse considerando dos de sus caractersticas estructurales [1]:

la viscosidad dinmica aparente (del lquido equivalente), que es un parmetro fsico que mide la resistencia al derrame de un fluido sometido a cizalladura.

la fluidez, que es un parmetro tecnolgico que mide la aptitud del metal para llenar un molde, y que generalmente se mide como la longitud recorrida, en un conducto sometido a una presin dada, antes de la solidificacin completa del metal.

Del estudio efectuado con diferentes aleaciones se puede establecer la siguiente relacin entre parmetros:

la viscosidad de la aleacin lquida est generalmente alrededor de 10-3 Pa s; sta aumenta lentamente para bajos porcentajes de fraccin slida, y ms rpidamente a medida que aumenta la fraccin en volumen de la fase slida, para alcanzar

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 33

valores de varios pascal-segundo para fracciones slidas de 50-60%; paralelamente la fluidez disminuye hasta un valor del 40% de la fluidez del lquido, para un 50-60% de fraccin slida.

Para una velocidad de enfriamiento dada, la viscosidad aparente decrece al aumentar la velocidad de cizalladura; paralelamente se observa un aumento de la fluidez.

En sendas aleaciones con el mismo porcentaje de fraccin slida, la viscosidad aparente disminuye igualmente con la velocidad de cizalladura, cuando las aleaciones estn agitadas en condiciones isotrmicas.

Una disminucin de la velocidad de enfriamiento produce una fuerte disminucin de la viscosidad aparente; y todava es mayor esta disminucin si la aleacin est agitada isotrmicamente, para una misma velocidad de cizalladura.

Estos resultados concernientes a las propiedades reolgicas, ponen en evidencia lascaractersticas tixotrpicas de los lodos, y estn en concordancia con las observaciones estructurales, que indican la influencia de diversos parmetros en la estructura del material semislido, en particular, el tamao, la morfologa y la distribucin de los glbulos primarios slidos.

A bajas velocidades de cizalladura, la fase slida est constituida por agregados de glbulos que ocupan una superficie slida efectiva mayor a la del slido presente, debido al lquido atrapado. Un aumento de la velocidad de cizalladura entraa la fragmentacin de los agregados de glbulos, en glbulos aislados o agregados ms pequeos, que contienen una fraccin de lquido atrapado menor; ello comporta una disminucin de la viscosidad aparente y un aumento de la fluidez.

La explicacin es idntica para la velocidad de enfriamiento. Una disminucin de la misma implica una disminucin de la fraccin en volumen de lquido atrapado. La formacin de agregados se ve favorecida por el tiempo de espera despus de la agitacin. As, por ejemplo para una aleacin Sn-15%Pb, la fraccin de glbulos slidos aislados disminuye en funcin del tiempo de espera y llega a ser prcticamente nula despus de 15 minutos, aunque la fraccin slida sea del 0,53. Este aumento de agregados explica la notable disminucin de fluidez observada en la aleacin. Hay que remarcar que para tiempos de espera razonables (del orden de un minuto), compatibles con las operaciones de fundicin, la fluidez es relativamente elevada, del 20 30% de la del lquido, lo mismo para fracciones volumtricas de slido elevadas (>0,5). Esto es especialmente importante en aplicaciones industriales.

Para materiales reforzados con partculas cermicas, el comportamiento en estado semislido es anlogo al de las aleaciones metlicas. La presencia de partculas reduce

-

Pg. 34 Memoria

las interacciones entre glbulos, de forma que la viscosidad del composite es menor que la del metal, para fracciones volumtricas de glbulos primarios idnticas.

Mantener una aleacin de aluminio en su intervalo de solidificacin no es suficiente para que sea posible el conformado en estado semislido. El trabajo del equipo del Prof. Flemings en el MIT en los aos 70 mostr que una deformacin homognea de un metal en estado semislido que no presente agrietamiento superficial o expulsin de la fase lquida, slo es posible cuando la fase slida tiene una morfologa globular, y la fraccin de lquido se encuentra comprendida entre 30% y 70% [1]. En estas condiciones, la aleacin en estado semislido tiene el comportamiento a cizalla y tixotrpico necesario para el thixoforming. En estos casos la viscosidad aparente entonces depende de la velocidad de cizalla y vara desde 1,5109 Pa s hasta menos de 1,5 Pas cuando se cizalla vigorosamente, permitiendo manipular la aleacin en estado semislido como un slido, y llenar el molde como si se tratar de un lquido viscoso. La morfologa globular de la fase slida se obtiene, generalmente, mediante una intensa agitacin del metal durante la solidificacin, que transforma completamente la estructura de solidificacin de dendritas gruesas de fase , en otra estructura globular ms fina. La intensidad de agitacin es un parmetro importante para obtener la microestructura deseada [1].

La transicin de microestructura fina a gruesa es ms bien gradual. Con una intensidad de agitacin creciente, el material pierde progresivamente su carcter dendrtico, y la fase adquiere formas redondeadas. Es importante destacar que el lingote obtenido con una intensidad de agitacin baja no muestra una microestructura perfectamente globular, sino formada por fragmentos de dendritas que estn ms o menos redondeadas.

En las tcnicas de conformacin NRC y SLC es muy importante la adicin de afinadores de grano, ya que actan en pocos segundos. En las aleaciones A356 y A357 se utiliza el titanio-boro y silicio-boro [1].

4.2. Reologa del fluido semislido

Como fluido se entiende toda sustancia que se encuentra en un estado en el cual experimenta una deformacin continua durante el tiempo en que se encuentra sometida a un esfuerzo tangencial, por pequeo que ste sea. Si a un fluido se aplica una fuerza tangencial sufrir una deformacin continuada que se va haciendo cada vez ms grande y cuando la fuerza deja de actuar el fluido no retorna a la situacin anterior a la deformacin sino que mantiene la deformacin experimentada. La consecuencia de esta definicin es que si un fluido est en reposo es porque no hay esfuerzos cortantes actuando [15].

Ya que el fluido se deforma continuamente mientras actua la fuerza tangencial, habr una

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 35

proporcionalidad entre la fuerza tangencial aplicada y la velocidad de deformacin del fluido (d/dt). As entonces para todos los fluidos se cumple que

( )dtdfFt = , (Ecuacin 4.2)

donde es el angulo que describe el desplazamiento laminar que experimenta un punto de un fluido en atravesar una seccin perpendicularmente respecto a la distancia de este punto a la pared que aloja el fluido.

As mismo el esfuerzo cortante es igual a la fuerza tangencial por unidad de superficie, es decir

SFt= , (Ecuacin 4.3) y por tanto

)(' dtdf = . (Ecuacin 4.4) La relacin entre el esfuerzo cortante y la velocidad de deformacin que origina determina la reologa del fluido. Los fluidos ms comunes obedecen la ley de Newton de la viscosidad, segn la cual la relacin es lineal y la constante de proporcionalidad se llama viscosidad dinmica del fluido (), la cual es funcin de la temperatura y la presin del fluido, de manera que

dtd =

(Ecuacin 4.5)

y ( )PTf ,= . (Ecuacin 4.6) En el caso de los lquidos la dependencia de la viscosidad con la temperatura es mucho ms importante que el efecto de la presin, de manera que la dependencia de la viscosidad con la presin se puede menospreciar siempre que no se trabaje con presiones muy elevadas.

Los fluidos que obedecen la ley de Newton se llaman fluidos newtonianos. El semislido, no obstante, se trata de un fluido tixotrpico, lo cual se origina en el hecho que su estructura puede evolucionar dado que se compone de fracciones de lquido y de slido que van variando su proporcin dependiendo de la temperatura. En los fluidos semislidos la viscosidad depende de la temperatura, la presin, el esfuerzo cortante y el tiempo. En consecuencia su comportamiento no es el caracterstico de un fluido newtoniano ya que el esfuerzo cortante no es proporcional a la velocidad de deformacin.

El comportamiento reolgico del semislido, tratandose de un fluido tixotrpico, responde al modelo pseudoplstico que relaciona la tensin de cizalla con la velocidad de deformacin

-

Pg. 36 Memoria

angular, concretamente se observa que la resistencia a la deformacin disminuye a medida que aumenta el esfuerzo cortante, el modo en que se relacionan las propiedades de los fluidos pseudoplsticos viene dado por la ley de la potencia, que establece:

n

dyduK

=

, (Ecuacin 4.7)

donde: K = ndice de consistencia del fluido

n = ndice del comportamiento del fluido (para los pseudoplsticos n>1)

= Tensin o esfuerzo de fluencia

du/dy = Gradiente de velocidad o velocidad de deformacin originada

Todos los fluidos pseudoplsticos junto con los dilatantes siguen la ley de la potencia por lo cual reciben el nombre de Fluidos de la Ley de la Potencia.

Este comportamiento del flujo semislido implica que durante el llenado de las cavidades del molde la viscosidad puede disminuir incluso en ciertos rdenes de magnitud a medida que el flujo se deforma, respondiendo a un comportamiento tpico del modelo pseudoplstico. Pero a la vez la fraccin slida aumenta debido a la solidificacin y provoca un incremento de la viscosidad, por el caso de fracciones lquidas por debajo del 50% la viscosidad incrementa rpidamente reduciendo el comportamiento turbulento del flujo y por tanto existe el riesgo que esta baja presencia de lquido provoque solidificacin prematura: cuando se llega a un 20% de fraccin lquida la aleacin tixotrpica se puede considerar como un slido con esferas de lquido en su interior [21].

As entonces la viscosidad ha de ser lo suficientemente elevada para reducir el flujo turbulento pero a la vez lo suficientemente baja para permitir que todas las secciones de la cavidad se llenen completamente antes que comience la solidificacin. Dado que estos dos efectos opuestos se producen a la vez durante la inyeccin se hace difcil controlar la viscosidad que presenta el material en cada instante, hasta tal punto puede ser compleja esta etapa. Se observa as la importancia de la evolucin de la viscosidad que provoca la velocidad de cizalla convirtindose un factor crtico durante la inyeccin [21].

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 37

4.3. El modelo Power Law Cut-Off (PLCO) de PROCAST

Hay un seguido de dificultades que complican la fidelidad de un modelo con la realidad de los procesos SSM. En primer lugar las condiciones de contorno o interacciones entre el molde y el material son extremadamente complejas y interactan dependiendo mutuamente durante la conformacin semislida, adems el comportamiento reolgico del material en estado semislido no ha sido experimentado sometido a las elevadas velocidades de deformacin que se encuentran en condiciones industriales, faltando informacin fidedigna de los parmetros del proceso en la realidad. As mismo se han encontrado casos de segregacin entre las fases slida y lquida en condiciones industriales que complican la aproximacin de un modelo [20].

Se ha de tener presente que los materiales tixotrpicos tienen un comportamiento pseudoplstico muy complejo porque depende de la temperatura. Dependiendo de las condiciones de inyeccin pseudoplsticas la deformacin de las fases lquida y slida puede ser homognea o bien heterognea [21].

Hasta ahora se han llevado a cabo diferentes trabajos en modelos que simulan el comportamiento durante la conformacin del material en estado semislido, estos modelos se pueden agrupar en dos grandes bloques fruto de las dos posibles aproximaciones para modelar el comportamiento del semislido: las aproximaciones segn dos fases y las de una fase.

En la primera categora, el flujo semislido se considera un medio de dos fases saturado, es decir, hecho de fases lquida y slida. Cada fase tiene su comportamiento propio que puede ser influenciado por la presencia de la otra fase a travs de contribuciones de la interfase. Las ecuaciones de conservacin pueden ser escritas dentro de una combinacin de teoras y la fase slida se puede modelar como un medio puramente viscoso y compresivo. El intercambio momentneo entre el slido y el lquido Newtoniano se consigue mediante un trmino tipo Darcy que aparece en las ecuaciones del momento. Estos modelos tienen la ventaja de poder predecir separaciones de fase producidas durante la conformacin. No obstante, la determinacin de los parmetros constitutivos reolgicos asociados que requieren no es directa sino que hacen falta estudios experimentales intensivos. Adems, los modelos de dos fases habitualmente requieren el clculo simultneo de la fraccin slida, la presin, dos velocidades (una para la fase lquida y la otra para la slida), y la temperatura (en muchos casos la simulacin se considera isotrmica), de manera que la simulacin necesita mucho tiempo para llevar a cabo los clculos. Por estas razones, estos modelos no se han usado nunca en programas de simulacin industrial tridimensional a da de hoy. Cabe indicar en este sentido que la idea de desarrollar un mtodo para modelar un flujo de dos fases es bastante reciente, concretamente data del 1997 y desde entonces se estn

-

Pg. 38 Memoria

dedicando esfuerzos para desarrollar la propuesta inicial en un modelo viable [8,20].

En el segundo tipo de aproximacin el material semislido se modela como si se comportara como un medio homogneo en el cual las fases slida y lquida se mueven a la misma velocidad. A pesar que esta fuerte hiptesis limita el campo de validez de los modelos de una fase y no permite tener en cuenta una posible separacin de fase, algunos de estos modelos de una fase pueden ser muy sofisticados. Utilizando variables internas pueden simular los efectos tixotrpicos inducidos por las evoluciones estructurales de la fase slida, como por ejemplo el fenmeno de la aglomeracin y desaglomeracin [20]. Este mtodo puede simular dentro de un intervalo de solidificacin ms amplio que abarca desde un volumen de fraccin slida de cero hasta al cien por cien [21].

El modelo PLCO de ProCAST pertenece a este segundo tipo de aproximaciones permitiendo simular la conformacin del metal semislido de caractersticas tixotrpicas todo modelando el flujo semislido como si fuese un medio homogneo. Este modelo asume que el material es isotrpico y incompresible, que su comportamiento es puramente viscoplstico e independiente de la presin y que la deformacin es homognea [20,21].

El conjunto de ecuaciones diferenciales parciales que se han de solucionar por el modelo PLCO de ProCAST se describen brevemente seguidamente:

Balance de masas:

(Ecuacin 4.8)

donde y son la masa volumtrica y la velocidad del fluido, respectivamente.

Balance de momentos:

(Ecuacin 4.9)

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 39

donde g es el vector de gravitacin, p la presin del fluido, y el tensor de tensiones viscosas.

Balance energtico, establecido como formulacin entlpica

(Ecuacin 4.10)

En esta ecuacin, mechQ es una fuente de calor volumtrico que tiene en cuenta los

efectos de la disipacin mecnica inducida, T es la temperatura, es la conductividad trmica del medio y h su entalpa especfica. Cabe observar que toda la entalpa es transportada con la velocidad del fluido, es decir, que las fases slida y lquida que componen el metal semislido tienen la misma velocidad. Para tener en cuenta la solidificacin, ph se establece de la siguiente manera:

(Ecuacin 4.11)

donde pc y L son el calor especfico y el calor latente de fusin, respectivamente, y

sf es el volumen de fraccin slida del metal semislido.

Modelado de superficie libre, conseguido mediante una variable escalar , , que

describe el volumen de fraccin local de fluido semislido (es decir = 01

si el

punto est lleno/vaco de metal semislido). Las ecuaciones de balance anteriores son consideradas en promedio con esta variable, segn la cual se define que:

(Ecuacin 4.12)

El comportamiento reolgico tridimensional del metal semislido se describe utilizando una

-

Pg. 40 Memoria

simple relacin tensorial entre el tensor de tensiones viscosas, , y el tensor de tensiones de cizalla, D :

, (Ecuacin 4.13)

donde es la viscosidad semislida, siendo una funcin equivalente a la velocidad de cizalla & :

(Ecuacin 4.14)

Para tener en consideracin el comportamiento pseudoplstico del metal semislido, el modelo PLCO supone una ley de la potencia modificada entre y & :

1

0

n

c

=

&&

si 0 & &

(Ecuacin 4.15)

1

00

n

c

=

&&

si 0 && 0& el material semislido se convierte ms fluido, mientras que si & < 0& su viscosidad retorna al valor que tena anteriormente.

Como se decia, la viscosidad tambin depende del volumen de fraccin slida, y por tanto de la temperatura. Para tener en cuenta tal dependencia la viscosidad 0 , y la sensibilidad a la velocidad de cizalla n , son dependientes del parmetro sf que indica la fraccin slida del metal semislido a travs de las seguientes relaciones empricas:

(Ecuacin 4.17)

(Ecuacin 4.18)

La relacin fenomenolgica (9a) ha sido propuesta por otros autores para estimar 0 . Dado

-

Pg. 42 Memoria

un volumen de fraccin slida, sta implica dos parmetros: lquido, la viscosidad newtoniana de la fase puramente lquida, y B, un parmetro que depende principalmente de la microestructura del metal semislido. La ecuacin (9b) se propone para establecer dos lmites asintticos, de manera que para volmenes de fraccin slida elevados la sensibilidad a la velocidad de cizalla del metal semislido tiende a conseguir el valor nmin caracterstico de un comportamiento de arrastre de la fase slida (~0,2-0,25), mientras que para fracciones slidas bajas, este comportamiento del metal semislido habra de ser se que caracteriza un lquido newtoniano (es decir, n = 1). La transicin entre estos dos modos de deformacin bien conocidos se consigue para un valor crtico de fraccin slida, fs,0, con una pendiente sdfdn / igual a .

Finalmente, cuando el modelo PLCO modela un fluido puramente viscoso, el trmino volumtrico de la fuente de calor Qmech se convierte:

(Ecuacin 4.19)

ProCAST soluciona sucesivamente los subconjuntos de ecuaciones {(1),(2),(6),(7),(8),(9)}, {(3),(4),(10)} y {(5)}, que tienen como nodos desconocidos ( p, ), ( Th, ) y ( ) respectivamente. Se usa un moderno mtodo de clculo para computar los trminos que aparecen en estas ecuaciones. El esquema de Newton-Raphson se usa para solucionar subconjuntos no lineales de les ecuaciones {(1),(2),(6),(7),(8),(9)} y {(3),(4),(10)}. Un algoritmo de solucin segmentada, similar al algoritmo simple, permite el clculo de y p . Para acabar, el algoritmo de movimiento libre de superficie se usa para solucionar la ecuacin (5).

En resumen, el modelo PLCO requiere el conocimiento de pocos parmetros constitutivos: el valor de corte de la velocidad de cizalla, que depende fundamentalmente de la geometra del problema considerado, la viscosidad de la fase lquida liquid, y el parmetro B, ambos utilizados para definir la viscosidad 0 como una funcin de sf (ecuacin (9a)), y los parmetros nmin, a y 0,sf que dan la evolucin de la sensibilidad a la velocidad de cizalla n

(equacin (9b)). La Tabla 4.1 recoge los diferentes valores que se han introducido en el software de simulacin ProCAST para poder realizar las simulaciones utilizando la aleacin A357.

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 43

Tabla 4.1 Propiedades termofsicas y reolgicas de la aleacin de aluminio A357 [3,9,20,22].

Densidad especfica, Para T = 555C 2680 3/ mkg

Para T = 615C 2380 3/ mkg

Calor latente de fusin especfica, L 389000 kgJ /

Calor especfico, pc 963 KkgJ /

Conductividad trmica, 154 KmW / Viscosidad dinmica del aluminio

lquido, liquid 110-3 sPa

Sensibilidad a la velocidad de cizalla

mnima, minn 0,25

Fraccin slida crtica, 0,sf 0,35

Parmetro, 2,5 Parmetro, B 22

Parmetro, 2,34 Parmetro, 2,14

Los siguientes datos del comportamiento reolgico de la aleacin de aluminio A357 en estado semislido han sido proporcionadas por el Departament de Cincia dels Materials i Enginyeria Metallrgica de lEscola Politcnica Superior de Vilanova i la Geltr. stas hacen referencia a la fraccin slida (Tabla 4.2, Figura 4.1) y a la viscosidad (Tabla 4.3, Figura 4.2) que experimenta la aleacin semislida a diferentes temperaturas y han sido introducidas dentro del programa ProCAST para poder llevar a cabo las simulaciones.

Tabla 4.2 Fraccin slida de la aleacin de aluminio A357 en estado semislido en

-

Pg. 44 Memoria

funcin de la temperatura [22].

Temperatura (C) Fraccin slida (%)

540 100

560 95

566 92

568 88

569,5 58

615 0

Figura 4.1 Fraccin slida de la aleacin de aluminio A357 en estado semislido en funcin de la temperatura.

Tabla 4.3 Viscosidad de la aleacin de aluminio A357 en estado semislido en funcin

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 45

de la temperatura [22].

Temperatura (C) Viscosidad (Pas)

200 500000

564 500000

566 200000

569 803

570 305

574 110

578 48

582 20

586 6,6

590 2,2

594 0,73

598 0,24

602 0,08

615 0,001

Figura 4.2 Viscosidad de la aleacin de aluminio A357 en estado semislido en funcin de la temperatura.

-

Pg. 46 Memoria

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 47

5. DISEO DEL MOLDE

Para elaborar el diseo de canales de alimentacin, placa de inyeccin y mazarotes que a continuacin se explican ha sido necesario conocer el funcionamiento de un software de dibujo en tres dimensions, en nuestro caso NX3, concretamente su mdulo de diseo, mediante el cual no slo se disean las diferentes partes sino que adems permite el clculo de volmenes, reas y distancies gracias a sus herramientas de clculo.

5.1. Especificaciones de partida condicionadas por los procesos

Tanto el proceso SLC como el NRC han sido desarrollados por las empresas THT y UBE, respectivamente, motivo por el cual muchos aspectos del diseo vienen impuestos para satisfacer las necesidades de los respectivos procesos. A partir de la informacin subministrada libremente por las empresas, el resto de los diseos se han ideado para integrarse en el proyecto y completar los diseos para llevar a cabo la simulacin de los procesos SLC y NRC.

De esta manera antes de nada se analizan les caractersticas conocidas del proceso para identificar los apartados que hace falta abordar.

5.1.1. Anlisis de los procesos

En estos dos procesos se procede a la conformacin por fundicin SSM de un total de cuatro pistones que se alimentan, en el caso del proceso SLC, por medio de cuatro conductos que recogen el metal pastoso empujado por el pistn y lo conducen a la cavidad del molde que da forma a los pistones. Para el proceso NRC, son dos conductos que ms adelante se dividen en dos ms, haciendo un total de cuatro.

Para SLC, el pistn se sita verticalmente y presiona el metal haciendo que recorra el trayecto cilndrico hasta que llega a los conductos de alimentacin, en la parte final de este

trayecto el lodo se desplaza a una velocidad de 0,0228 1 sm dentro del cilindro, que presenta un dimetro de 203 mm (8 pulgadas). Los canales de alimentacin se disean de forma cnica y el lodo adquiere una velocidad de 1,5 1 sm justo antes de entrar en la cavidad del molde. Esta cavidad se sita de tal manera que los pistones, una vez solidifiquen, se encuentran invertidos, es decir, que la cabeza del pistn apunta hacia abajo, y es precisamente por la cabeza del pistn por donde se introduce el lodo.

-

Pg. 48 Memoria

Figura 5.1 Figuras a inyectar en SLC, diseos 1, 2 y 3.

Figura 5.2 Figuras a inyectar en NRC, diseos 1 y 2.

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 49

Para NRC, el pistn se sita verticalmente y presiona el metal haciendo que recorra el trayecto cilndrico hasta que llega a los conductos de alimentacin, en la parte final de este

trayecto el lodo se desplaza a una velocidad de 1,1 1 sm dentro del cilindro, que presenta un dimetro de 114,18 mm . Los canales de alimentacin se disean de seccin rectangular con cierta conicidad y el lodo adquiere una velocidad de 4,2 1 sm justo antes de entrar en la cavidad del molde. Se disean las curvas de los canales evitando que el lodo adquiera demasiada velocidad, la que probocara flujo turbulento. Esta cavidad se sita de tal manera que los pistones, una vez solidifiquen, se encuentran invertidos, pero se introduce el lodo por el lateral.

5.2. Criterios de diseo

A pesar de que los aspectos que hacen referencia al diseo estn muy definidos, aun quedan detalles que hace falta estudiar. Hace falta obtener la seccin de los conductos para que el lodo adquiera la mxima velocidad en los ataques pero sin llegar a tener flujo turbulento, determinar el ngulo de desmoldeo, evaluar la necesidad de disponer mazarotas y establecer el diseo ms adecuado y su ubicacin para evaluar el rgimen del flujo y asegurar que ste sea laminar o lo menos turbulento posible.

Cabe decir que aunque la produccin de componentes en estado semislido ya lleva unos aos en marcha, no se ha documentado una metodologa de diseo consistente. Los diseos de moldes para los procesos de semislido son confidenciales, de tal manera que toda la informacin existente sobre criterios de diseo es muy escasa [8]. ste secretismo tambin se produce en los procesos de conformacin tradicionales ya que en la prctica, los mtodos de diseo de sistemas de inyeccin y mazarotas los inciden notablemente en la capacidad competitiva de las empresas. Por este motivo, los criterios de diseo que se han adoptado responden a les tcnicas ms habituales de conformacin en molde permanente, por gravedad y mediante inyeccin a presin, los cuales, a pesar de sus diferencias, se rigen por tcnicas de diseo consolidadas [2].

De todas formas los moldes para SSM presentan ciertas caractersticas cualitativas. En comparacin con los mtodos tradicionales los moldes de semislido tienen canales de alimentacin con un rea superior y los conductos tienen un espesor mnimo de 3 mm para evitar la solidificacin prematura. Algunos fabricantes utilizan el clsico alimentador en forma de abanico utilizado en sistemas convencionales, mientras que otros utilizan alimentadores de ms longitud con un solo punto de ataque. Estos ltimos pero pueden provocar separacin de fases [8].

Seguidamente se describen los procedimientos adoptados para disear las diferentes partes de la conformacin.

-

Pg. 50 Memoria

5.2.1. Pistones

El diseo de los pistones (Figura 5.3) ya viene impuesto, de manera que no es necesario calcularlo, pero s es necesario disear el sistema de inyeccin y las mazarotas.

Figura 5.3 Pistn de automocin a conformar mediante las tcnicas SLC y NRC.

5.2.2. Canales de alimentacin y placa de inyeccin

La finalidad de los canales de alimentacin es transferir el metal semislido desde la cmara de inyeccin hasta la cavidad del molde. Se tienen que disear de manera que el flujo de metal que circula no se convierta en turbulento y han de permitir una fcil separacin de las piezas una vez hayan solidificado, a la vez que no han de solidificar hasta que la cavidad se haya llenado completamente. La placa de inyeccin, por su lado, recoge el material semislido empujado por el pistn y lo conduce hacia la entrada de los canales de alimentacin.

5.2.3. Exigencias propias de los procesos SLC y NRC

Tal como se ha dicho las caractersticas del proceso SLC hacen que ciertas dimensiones sean una necesidad para que el proceso se pueda desarrollar correctamente. El proceso SLC exige unos conductos de alimentacin cortos y un dimetro de alimentacin grande para controlar la mezcla que se deposita en la cmara de inyeccin y conseguir la estructura globular caracterstica del semislido y a la vez que la mayor cantidad posible de aleacin de aluminio se pueda aprovechar para ser inyectado, en las cavidades del molde. Por esta razn los conductos de alimentacin se disean con una longitud de 150 mm y la placa de alimentacin tiene un dimetro de 203 mm (8 pulgadas) (Figura 5.4).

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 51

Figura 5.4 Los canales de alimentacin inyectan la aleacin de aluminio semislido de la parte ms central de la cmara de inyeccin para SLC.

En este estudio el molde dispone de cuatro cavidades para producir en cada inyeccin 4 pistones. Las cavidades se disponen circularmente separadas equidistantemente la una de la otra 90 formando un triangulo rectangulo, esto ltimo es para inyectar la aleacin de aluminio semislido de la parte ms central de la cmara de inyeccin, que tiene un contenido de fraccin slida comprendido entre el 40% y el 60%. Tal como se hava explicado, el proceso SLC est diseado para inyectar semislido dentro de este rango de fraccin slida, motivo por el cual la aleacin en contacto con las paredes de la cmara de inyeccin y superficies del pistn no se inyecta ya que es la parte ms subenfriada y tiene fracciones de slido entre el 60% y el 100%.

As mismo la velocidad de inyeccin es muy elevada para que el molde se llene completamente antes de que comience la solidificacin del lodo, concretamente THT se decanta por realizar la inyeccin de la aleacin de aluminio semislido a velocidades

comprendidas entre 1 1 sm y 1,5 1 sm (40-60 1 sin ). Teniendo esto presente y para asegurar al mximo el proceso se escoge disear los conductos de alimentacin para que la

mezcla entre en las cavidades a 1,5 1 sm (60 1 sin ). Dado que los componentes producidos utilizando la tcnica del semislido tienen alimentadores gruesos (como mnimo 3 mm de grosor) el desbarbado no es una opcin viable para eliminar los canales de alimentacin y se hace necesario serrarlos. Para eliminar las mazarotas si se utilizan las tcnicas tradicionales de desbarbado [8]. Las mquinas de

-

Pg. 52 Memoria

THT permiten eliminar los canales de alimentacin de una manera muy senzilla ya que una vez solidifica la pieza, la placa de inyeccin se retira del molde perpendicularmente a la direccin de inyeccin arrastrando los canales de alimentacin. As se obtienen los pistons sin conductos de alimentacin y con un ligero mecanizado posterior se obtiene la superficie con el acabado adecuado.

Para facilitar el procedimiento de separacin, los canales de alimentacin se disean de tal manera que su parte final se hace con un rebaje curvo de 1,25 mm radio (Figura 5.5), de tal manera que una vez la pieza y el propio canal han solidificado sea ms fcil romper la unin entre ellos.

Figura 5.5 Detalle del rebaje del canal de alimentacin.

Figura 5.6 Placa de inyeccin diseada para evitar la entrada de xidos.

Durante la inyeccin de la aleacin de aluminio semislido se suele producir la formacin de una capa de xido en las paredes de la placa de inyeccin. Para evitar la entrada dentro de la cavidad, el diseo de la placa (Figura 5.6) presenta un margen ms profundo que atrapa este xido y lo retiene para que no perjudique la calidad del metal inyectado [16].

-

Simulacin de procesos para la obtencin de pistones mediante la conformacin en estado semislido: SLC y NRC. Pg. 53

En NRC tambin tenemos 4 cavidades, estas se disponen longitudinalmente pensando en que el desbarbado de canales y mazarotas se pueda efectuar en una sola operacin.

El diseo de la galleta viene dado por UBE, pero los canales se han diseado segn la Figura 5.7 para que el flujo de lodo no pueda coger mucha velocidad y vaya frenndose.

Figura 5.7 Los canales de alimentacin inyectan la aleacin de aluminio semislido para NRC.

Figura 5.8 Detalle del canal de alimentacin en la posicin del ataque en forma de abanico tpica del proceso NRC.

Clculo de la seccin de ataque de los canales de alimentacin para SLC.

Para obtener la seccin necesaria que han de tener los canales de alimentacin de forma cnica se usa la ecuacin de la continuidad, que relaciona la seccin de un conducto con la velocidad del fluido que circula. Esencialmente esta relacin se fundamenta en el hecho de que los lquidos son fluidos incompresibles y, por lo tanto, en un conducto completamente

-

Pg. 54 Memoria

lleno por donde circula un metal fluido, el volumen que pasar por unidad de tiempo para cualquier seccin es el mismo, es decir, que el caudal se mantiene constante. Este comportamiento indica que la velocidad adquirida por el fluido en un conducto es inversamente proporcional a la seccin transversal que atraviesa [17].

Se define el volumen de control como el volumen de flujo comprendido entre el pistn y el cilindro junto con el que llena los canales de alimentacin (Figura 5.9),

Figura 5.9 Volumen de control formado por placa y canales de alimentacin para el clculo de los caudales msicos para SLC.

En consecuencia:

4321 mmmm &&&& ++= , (Ecuacin 5.1)

donde: Qm = & (Ecuacin 5.2)

dado que la densidad es la misma, ya que hablamos del mismo fluido, la ecuacin anterior es equivalente a escribir

4321 QQQQ ++= , (Ecuacin 5.3)

en donde: AvQ = (Ecuacin 5.4)