Seminario de Torque y Tornillos

-

Upload

rod-cavicchioni -

Category

Documents

-

view

64 -

download

5

Transcript of Seminario de Torque y Tornillos

www.ghd.com.mx Supplier & Services México, S.A. de C.V. Derechos Reservados 2009

Seminario de Torque y Atornillado Diseño, Aplicación, Medición y Control

Por: Ing. Delfino Gómez Barrios

www.ghd.com.mx Supplier & Services México, S.A. de C.V. Derechos Reservados 2009

CONTENIDO

CAPITULO I EL PROCESO DE ATORNILLADO 1.1.- Introducción 1.1.- Breve historia de los tornillos roscados 1.2.- Propósito de los tornillos 1.3.- Torque, Angulo, Tiempo 1.4.- La “junta” roscada 1.5.- Comportamiento de la “junta” roscada 1.6.- Clasificación de las “juntas” por su dureza

1.7.- Tipos de “junta” de diseño

CAPITULO II VARIABLES Y SUS EFECTOS EN EL PROCESO DE ATORNILLADO 2.1.- Dureza y tipos de tornillos 2.2.- Distribución de la energía y el torque 2.3.- Fricción intencionada y no intencionada 2.4.- Lubricantes 2.5.- Sistema de bloqueo mecánico y químico 2.6.- Relajación de “juntas” 2.7.- El torque prevalente 2.8.- El efecto palanca 2.9.- Técnicas de apriete 2.10.- Diagrama de pareto del proceso de atornillado

CAPITULO III HERRAMIENTAS PARA APLICACIÓN DE TOQUE 3.1.- Herramientas manuales para torque 3.2.- Herramientas Neumáticas para torque continuas y discontinuas 3.3.- Herramientas Electrónicas 3.4.- Pokayokes o error proofing systems, rastreabilidad y colección de datos 3.5.- Criterios de selección de herramientas de ensamble

CAPITULO IV MEDICION DE TOQUE 4.1.- Métodos de medición 4.2.- Equipo de medición de torque 4.3.- Torque Estático o residual Vs Torque Dinámico 4.4.- Análogo mecánico 4.5.- Electrónico 4.6.- Auditorias de torque 4.7.- Rastreabilidad de los instrumentos de medición de torque

CAPITULO V CONTROL ESTADISTICO 5.1.- Control estadístico de proceso 5.2.- CP, CPK y CM, CMK 5.3.- Grafica X-bar 5.4.- SPC

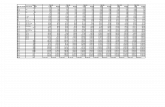

APENDICE Tabla de conversión de torques Especificaciones de los Tornillos Glosario de términos Referencias

www.ghd.com.mx Supplier & Services México, S.A. de C.V. Derechos Reservados 2009

CAPITULO I EL PROCESO DE ATORNILLADO

Introducción

Existen varios métodos para unir dos o más materiales: atornillado, remachado, soldadura, pegado, etc.

El proceso de atornillado es método más usado en el mundo, por que permite el desensamble y re-ensamble de los materiales sin dañar las partes, en consecuencia es el más económico.

Hoy en día, hay miles de millones de tornillos roscados utilizados en muy diversas aplicaciones a lo largo y ancho del mundo, por ejemplo: Para ensamblar un automóvil se usan de 2,500 a 3,500 tornillos.

Al proceso de atornillado muchas veces se le sub-estima y se ve como solo “dar vueltas a un tornillo, hasta que la pieza quede firme” o “darle solo el torque especificado” incluso los diseñadores de “juntas” muchas veces no consideran factores importantes al determinar las especificaciones para este tipo de ensambles.

Hay muchas variables y factores que intervienen para lograr una buena calidad de ensamble y muchas veces por el desconocimiento nos provocan problemas y mal entendidos entre las diferentes áreas de producción en una planta de ensamble, en el proceso de atornillado existen más de 50 variables según un estudio realizado por la NASA hace algunos años.

Hasta hace algunos años el torque era una variable poco atendida, pero hoy día con los nuevos diseños, adelantos tecnológicos y búsqueda de ahorro en los procesos de producción los requerimientos de calidad y precisión en el ensamble están tomando cada vez mayor importancia.

En este documento describiré el proceso de atornillado y los fenómenos que ocasionan la mayoría de problemas típicos de calidad, entenderemos que es el torque, como se usa y como se aplica., los tipos de herramientas de aplicación de torque que existen, donde debe aplicar cada una, los métodos de medición y auditoría de torque, el método de control estadístico así como las normas que aplican, todo esto enfocado a las áreas de producción, mantenimiento, planeación, ingeniería, producción, calidad, compras, metrología y todas las áreas que intervienen en el proceso de ensamble por el método del atornillado., dentro de la industria hay gente capacitada que ya conoce los principios del proceso de atornillado y torque, este documento puede ser un buen complemento a su conocimiento.

www.ghd.com.mx Supplier & Services México, S.A. de C.V. Derechos Reservados 2009

Breve historia de los Tornillos Roscados Los tornillos roscados han sido usados por cientos de años. Posiblemente fueron inventados por herreros hace unos 500 a 800 años atrás como un mejor método a los clavos, pernos, remachado o soldado para sujetar partes dos o más materiales en lo que llamamos ““juntas””.

Los tornillos roscados utilizan una espiral en un plano inclinado. Arquímedes es a quien se le atribuye haber utilizado por primera vez este diseño; sin embargo, hay reportes que indican que se utilizaba éste diseño para elevar agua para riegos. Con el tiempo la espiral en plano inclinado se incorporo a los tornillos, probablemente como una fuerza multiplicadora o como un mecanismo reversible y reutilizable.

Algunas de las primeras “Maquinas” en usar tornillos roscados fueron el “apretador de cabezas” y “el sujetador de brazos”, ambos implementos de tortura. Durante los siglos XII y XIII, Francia, Alemania e Inglaterra desarrollaron estas maquinas que usaban la espiral de plano inclinado. Al final del siglo XIII los primeros tornillos aparecieron en relojes y maquinaria de relojes.

Conforme los tornillos roscados ganaban popularidad en su uso, se hizo necesario fabricarlos consistentemente. Henry Maudslay, David Wilkerson y Eli Whitney desarrollaron maquinaria para roscar con capacidad de repetir el mismo diseño y con partes intercambiables. Estos señores son reconocidos como los padres de los tornillos roscados y la industria moderna de las herramientas.

Propósito de los Tornillos El tornillo roscado actúa como un perno o como un dispositivo de clampeo, por lo tanto es un miembro activo de la “junta”. Cuando actúa como perno solamente está evitando que los miembros de la “junta” se muevan transversalmente. Cuando actúa como un dispositivo de clampeo el tornillo roscado mantiene a los miembros de la “junta” unidos y previene la separación.

La cabeza del tornillo actúa como un ancla de un lado de la “junta” y la rosca o tuerca ancla del otro lado de la “junta”. Conforme se le aplica torque o torsión al tornillo a través de la cabeza o tuerca, la tuerca normalmente gira en las cuerdas que se han maquinado al perno o varilla. Esta rotación estira el tornillo causando tensión y el correspondiente estrés que ejerce una fuerza de compresión (fuerza de clampeo) entre los materiales a unir en la “junta”.

Los tornillos roscados son mecanismos simples, pero entender, predecir y/o controlar la fuerza de carga con tornillos no es sencillo.

www.ghd.com.mx Supplier & Services México, S.A. de C.V. Derechos Reservados 2009

Para entender de una forma sencilla el proceso de atornillado; iniciaré por definir las tres variables más usadas y conocidas en el proceso de atornillado:

Torque, también conocido como momentum o momento de fuerza o par de apriete o brazo de palanca es “Un Momento de Torsión”, es el producto de la Fuerza multiplicado por la distancia. La definición según el diccionario WEBSTER dice que es: un efecto de torsión aplicado a un cuerpo (para nosotros, tornillo o tuerca) por una fuerza a una distancia. Es igual a la fuerza por la distancia desde el centro de rotación.

Unidades del toque:

Newton x Metro (Nm)

Newton x Centímetro (Ncm)

Libras x Pie (Lbft)

Libras x pulgada (Lbin)

Onzas x pulgada (Ozin)

Ver tabla de conversiones en el apéndice 1

Usamos el torque como un método de control para generar carga y fuerza de clampeo en tornillos y los miembros de una “junta”. El Torque es el método más común; sin embargo, no es el único método que tenemos.

Otros métodos para controlar la carga en el tornillo y la carga de clampeo son: torque/tiempo, torque/giro, elongación o medición de cargas. Estos métodos pueden ser caros y tardados por lo que son menos comunes, mas adelante nos ocuparemos de cada uno de éstos.

Angulo de apriete: es el desplazamiento angular que sufre el tornillo o tuerca después de aplicarle un torque o giro a partir del asentamiento o “snug”.

Tiempo: Es el tiempo total que dura el proceso de atornillado.

www.ghd.com.mx Supplier & Services México, S.A. de C.V. Derechos Reservados 2009

La “junta” roscada

Los elementos que forman una “junta” roscada son: dos o más materiales que serán unidos; por un tornillo un tornillo y una tuerca externa o intrínseca en uno de los materiales.

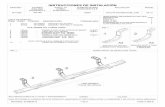

El tornillo roscado y la “junta” se comportan como resortes; es decir, cuando aplicamos fuerza de torsión al tornillo lo estiramos y simultáneamente se comprime la “junta” formándose entre los materiales una fuerza de clampeo o de amarre suficiente para evitar el desplazamiento de las piezas, como se ve en la siguiente figura:

.

El Tornillo y la “junta” son en esencia dispositivos que almacenan energía (proveniente del torque aplicado). Conforme se van apretando se incrementa su energía potencial; el estiramiento y el estrés (compresión) hacen que la “junta” se mantenga “viva” y podrá reaccionar a las cargas por el trabajo normal y se mantenga completa sin fallar durante su vida útil. En la “junta” roscada, el elemento menos rígido será el que almacene la mayor parte de la energía y se le llama “elemento vivo”, en ensambles de metal normalmente debe ser el tornillo, pero en plásticos casi siempre será uno de sus componentes, cuando hay materiales muy blandos, como empaques u o-rings, será mucho más complicado lograr este fenómeno; es decir, lograr que la “junta” almacene la energía y el estrés (compresión) adecuado.

Comportamiento de la “junta” roscada

Si expresamos el comportamiento de una “junta” roscada, en una grafica Torque Vs ángulo o tiempo, tendremos la siguiente curva característica:

www.ghd.com.mx Supplier & Services México, S.A. de C.V. Derechos Reservados 2009

El proceso de atornillado lo iniciamos con la alineación (1), es donde hacemos que las cuerdas se enlacen, para ésto debemos procurar un ángulo perpendicular entre el tornillo y el material a ensamblar, la alineación puede llevar de 0 a 365 grados de giro, si seguimos girando el tornillo iniciamos el acercamiento (2), aquí estamos llevando el tornillo hasta el punto de asentamiento o “snug”, que es donde la cabeza del tornillo y/o tuerca toca los materiales y todos los componentes están en contacto, dependiendo del tipo de ensamble, puede haber poca o gran fricción durante este recorrido y podemos usar poco o mucho del torque aplicado. Después entramos a la zona elástica (3) o área de trabajo del tornillo, aquí el comportamiento es como se describió en el punto anterior; es decir, como un resorte, el tornillo esta estirado y la “junta” comprimida, cada vez que aflojemos el tornillo todas las partes regresaran a su estado inicial, aquí es donde la “junta” tiene la capacidad de acumular energía y se dice “viva”. Casi todas las “juntas” se diseñan para trabajar a un 75 y 85% del límite elástico para que conserven esta propiedad. Si por alguna razón seguimos dando vueltas al tornillo aplicando mas torque éste llegara a la zona de deformación o plástica (4), en ésta zona la “junta” esta “muerta” ya no acumula energía pues los materiales se han deformado y perdieron su capacidad elástica, aquí el tornillo solo funcionara como perno con riesgo que se rompa cuando reciba cargas de servicio, aunque giremos mas el tornillo, el torque ya no se incrementara solo se romperá el tornillo o uno de los componentes de la “junta”.

Rigidez de la “junta” En mi experiencia casi cada “junta” roscada es única y tiene un comportamiento único, por la sencilla razón de que cada una tiene materiales distintos de durezas diferentes. La rigidez de la “junta” y del Tornillo son variables muy importantes que en ocasiones se sub-estiman para crear especificaciones en el ensamble de “juntas” roscadas; además, en el proceso de ensamble y medición de calidad. Estos factores afectan grandemente la cantidad de energía que puede ser almacenada en la “junta”. A más energía almacenada, mejor será el desempeño que podemos esperar de la “junta”.

Es muy importante determinar la rigidez de la “junta” de nuestra aplicación, así podremos predecir más precisamente las cargas del tornillo y la carga de clampeo que queremos lograr aplicando torque y/o tensión.

Si el tornillo está muy rígido no se alongara mucho y como estará sujeto a cargas, calor, vibración, golpeteo y hasta deformación; perderá un mayor porcentaje de clampeo comparado con otro tornillo más elástico, sujeto a las mismas condiciones. Esto es el porqué, normalmente queremos “juntas” rígidas con tornillos con buen índice de elasticidad.

En este momento no abundaremos en el diseño de “juntas”, pues no es el objetivo, para los interesados en conocer más de el diseño de “juntas” roscadas les puedo recomendar el libro: “An Introducción To The Design And Behavior of Bolted Joints” de John Bickford, de Publicaciones ASME, La Sociedad Alemana de Ingeniería VDI, donde encontraran las ecuaciones de rigidez de “juntas” y sus proporciones.

Una forma sencilla y práctica (para auditores, ensambladores y herramentistas) de estimar la rigidez de la “junta” es identificar la clasificación de ésta para cada aplicación específica.

www.ghd.com.mx Supplier & Services México, S.A. de C.V. Derechos Reservados 2009

La norma ISO 5393 define la clasificación de “juntas” y recomienda métodos de prueba para herramientas de poder con varios valores de clasificación de “juntas”.

Actualmente ISO 5393 identifica tres clasificaciones de “juntas”; Dura, Media y Blanda.

Una “junta” Dura se define como: aquella en la que el tornillo, a partir del asentamiento o ““snug”” requiere un giro 30 grados o menos para alcanzar el toque final.

Una “junta” Media se define como: aquella en la que el tornillo a partir del asentamiento o ““snug”” requiere un giro de 31 a 719 grados para alcanzar el toque final.

Una “junta” Blanda se define como: aquella en la que el tornillo a partir del asentamiento o ““snug”” requiere un giro de 720 o más grados para alcanzar el toque final; es decir, casi dos vueltas.

Si analizamos ésto, para la “junta” rígida el giro debe ser menor a 1/12 de vuelta; es decir, el ángulo que se forma en las manecillas de un reloj de cuando son la 1:00 en punto.

La “junta” media tiene un rango muy amplio de 29 a 719 grados, es decir, de 1/12 a casi 2 revoluciones de giro y la “junta” blanda a más de dos revoluciones del tornillo.

La ISO56393 como definición nos da una idea, pero en la realidad no es muy práctica esta clasificación, pues el 80% de las “juntas” que he encontrado en más 13 años como Asesor de Sistemas de Ensamble, caen dentro del rango de las “juntas” medias; es decir, entre 30 y 719 grados, por lo que propongo hacer una re-clasificación como sigue:

De 0 a 30 grados “junta extremadamente dura”

De 31 a 120 grados “junta dura”

De 121 a 270 grados “junta media”

De 271 a 720 “junta blanda”

De 721 en adelante “junta extremadamente blanda”

www.ghd.com.mx Supplier & Services México, S.A. de C.V. Derechos Reservados 2009

Método práctico para determinar la rigidez de una “junta” y el ángulo de giro Para identificar la rigidez de la “junta” y los grados de rotación de la misma podemos hacer lo siguiente: 1.- Toma el tornillo en la “junta” y se acerca con la mano hasta que todos los materiales se toquen (punto de asentamiento o “snug”). 2.- Marca una línea con un lápiz en el tornillo y el material, éste es el punto inicial, ahora con un torquimetro manual aplícale el toque especificado que tiene esa “junta”, la marca del tonillo quedará desplazada o girada tanto como la rigidez de la “junta”. 3.- El ángulo de la “junta”, es el que se forma entre la marca de la “junta” y la del tornillo. Para medir el ángulo no se requiere ningún transportador o equipo especial, con un reloj de caratula es suficiente pues no se requiere gran precisión, cada separación de una hora son 30 grados, por ejemplo, si ponemos el punto de inicio en las 12:00 y el punto final a las 3:00 tendremos un ángulo de 90 grados, entonces esta “junta” es “dura” y con esto ya sabemos más del comportamiento que debemos esperar al momento de aplicarle torque y auditar la “junta”., esto lo veremos un poco más adelante al analizar las variables y sus efectos en el proceso de atornillado. Cuando tratamos de almacenar energía tenga en cuenta que las “juntas” blandas consumen más energía que las “juntas” duras. Si la “junta” es muy suave no podremos almacenar energía en el Tornillo.

www.ghd.com.mx Supplier & Services México, S.A. de C.V. Derechos Reservados 2009

Tipos de “juntas” según la carga que reciben

Existen varios tipos de “juntas”, nos ocuparemos de las cuatro más comunes, las demás son variaciones de estas:

La “junta” cortante: Experimenta ciertas cargas que son perpendiculares al eje del tornillo. En ésta “junta” el tornillo actúa primeramente como un perno. La integridad de esta “junta” depende de la fortaleza del material del tornillo para evitar que los miembros de la “junta” se recorran. Algo de fuerza de clampeo es deseable para agregar una resistencia al deslizamiento de la “junta”; sin embargo, en la mayoría de los casos la “junta” cortante no requiere de un alto porcentaje de estiramiento y con las cargas de servicio tienen usualmente menos efecto sobre la fuerza de clampeo se piensa que es una “junta” más fácil de controlar. (Con esto no tengo intención de minimizar la necesidad de asegurar desde diseño el método que evite deslizamiento de la “junta” cortante)

La “junta” Tensil: Experimenta cargas que son paralelas al eje del tornillo. Estas cargas jalan al tornillo por el eje, lo que incrementa el estrés y estiramiento del mismo, pero disminuyen la fuerza de clampeo. Debido a ésto podemos tener auto-aflojes, movimiento perpendicular y fatiga que dramáticamente reducirán la fuerza de clampeo de la “junta”. Por ésto se necesitan mejores diseños de “juntas” y mejor control de la cantidad de elongación que se desarrollará en el tornillo.

La “junta” Excéntrica: Es donde el eje central del tornillo está desfasado del eje central de la “junta” donde se aplicará la carga. No es difícil imaginar que ésta “junta” requiere mayor inteligencia y cuidado en su diseño, aun más que en las “juntas” cortante y concéntrica. Estas “juntas” tienden a ser menos rígidas y requieren más tornillos u otras consideraciones de diseño para cumplir con las especificaciones.

La “junta” Concéntrica se describe como un tornillo simple que está alineado con el eje de la “junta” y la fuerza tensil externa a la que está sujeta. Esta “junta” es muy rara en el mundo del ensamble, pero es la plantilla que la mayoría de los diseñadores usan para crear especificaciones de torque y carga.