SEMINARIO ACETONA 2012

-

Upload

lucianaviitar -

Category

Documents

-

view

71 -

download

0

Transcript of SEMINARIO ACETONA 2012

INTRODUCCIÓN(1) En 1970, en EE.UU., todavía el 50-60% de la acetona total procedía de Isopropanol. Actualmente es el proceso del cumeno, con su co-producto la acetona, el que ocupa el primer lugar como proveedor. Así, ya en 1979, el 67% de la capacidad de producción correspondía a esta fuente.

La Acetona se fabrica principalmente mediante los procesos de peroxidación del Cumeno o la Deshidrogenación del Alcohol Isopropílico (2 – Propanol). En el primer proceso, que es el utilizado en mayor proporción, el cumeno se oxida hasta hidroperóxido, el cual se rompe para producir Acetona y Fenol. En este proceso se produce en grandes cantidades de Benceno como subproducto. En el segundo proceso, que es mucho más costoso, el Alcohol Isopropílico se deshidrogena catalíticamente para obtener Acetona e Hidrógeno. En muchos países como Rusia, Egipto, Brasil e India, se utiliza la fermentación de almidón de maíz y melazas para la producción de Acetona.

Existen dos formas industriales de obtención de acetona con dos fundamentos de reacción cada una: en fase gaseosa (como la des hidrogenación pura) y en fase líquida (des hidrogenación pura).

Para el isopropanol existe una Deshidrogenación oxidante a 400-600ºC sobre catalizadores de Ag o Cu, así como una vía de des hidrogenación pura a 300-400ºC sobre ZnO o a 500ºC y 3 bar sobre catalizadores de Cu o latón. La preferida industrialmente es la des hidrogenación. Se realiza en fase gaseosa, por ejemplo, con ZnO según el proceso de la Standard Oil, que para una conversión de un 98% de isopropanol alcanza una selectividad en acetona del 90%:

(CH3)2CHOH –(cat) (CH3)2CO + H2 (ΔH= 16 kcal/mol)

Este es un proceso endotérmico a 327 ºC. Se ha estudiado un gran número de catalizadores como Cobre, Zinc y Metales de Plomo, además de los Óxidos de Cobre, Zinc, Cromo, Manganeso y Magnesio. En un proceso típico, la mezcla azeotrópica de agua y 2 – Propanol (87,8% en peso) se vaporiza y se alimenta a un lecho catalítico en un reactor especialmente diseñado para permitir una transferencia de calor eficiente. El Hidrógeno que se produce puede mezclarse con el alimento para prevenir fallas del catalizador. El reactor está compuesto de una gran cantidad de tubos de acero de 2,5 mm calentados con aceite, vapor a alta presión, gases calientes o sales fundidas. La reacción produce Hidrógeno como un muy valioso subproducto. Este se separa por condensación de los otros componentes. La Acetona se separa por destilación.

Por un proceso industrial empleado por la Deutsche Texaco puede conseguirse la Deshidrogenación ya a 259-270ºC y a 25-30 bar en la fase gaseosa en presencia de un catalizador de Cu soportado con una conversión de isopropanol del 80%.

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

La Deshidrogenación se puede hacer también en fase líquida según un proceso de IFP en un disolvente de ebullición alta con catalizadores de níquel Rancy o cromito de cobre finamente suspendidos a unos 150ºC.

(1) Enciclopedia Ullmann

ACETONA La acetona o propanona es un compuesto químico del grupo de las cetonas que se encuentra naturalmente en el medio ambiente.

La acetona se encuentra en el medio ambiente y también se produce de forma industrial. Se halla normalmente en concentraciones bajas en el cuerpo como resultado de la degradación de la grasa. El cuerpo la utiliza durante los procesos normales de producción de azúcar y grasa. Es un líquido incoloro que tiene un olor y sabor peculiar. La presencia de esta sustancia en el aire empieza a ser detectada por los individuos a concentraciones que oscilan entre 238-333 mg/m3 (100-140 ppm), aunque algunas personas pueden olerla a concentraciones mucho más bajas.

Un método de obtención es la deshidrogenación catalítica del alcohol isopropílico.

CARACTERÍSTICAS DE LA ACETONA- A temperatura ambiente se presenta como un líquido incoloro de olor característico

- Se evapora fácilmente

- Es inflamable y es soluble en agua

- También se le conoce como dimetil cetona, 2-propanona y beta-cetopropano

APLICACIONES Y USOS

La acetona se utiliza principalmente como solvente. Sus principales aplicaciones son: La Acetona también presenta usos en la industria alimenticia como disolvente de extracción para grasas y aceites, y como agente de precipitación en la purificación del azúcar y el almidón.

La mas importante es para la fabricación de metil metacrilato de metilo, acido

metacrilico, metacrilatos, Bisfenol A, entre otros.Distribución del acetileno en cilindros y la nitroglicerina.

2

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Limpieza de microcircuitos, partes electrónicas, etc.Limpieza de prendas de lana y pieles.Cristalización y lavado de fármacos.Como base para diluyentes de lacas, pinturas, tintas, etc.Solvente para la mayoría de plásticos y fibras sintéticasIdeal para adelgazar resinas de fibra de vidrio.Limpiar herramientas de fibra de vidrio y disolver resinas de epoxi.Se usa como componente volátil en algunas pinturas y barnices.Es útil en la preparación de metales antes de pintarlos.Disolvente de esmaltes industriales y pinturas de uñas. Disolvente en la fabricación de pólvora sin humo. En la fabricación de celuloide y seda artificial. Como disolvente-cemento de los tubos de Cloruro de Polivinilo (PVC).

APLICACIONES MÉDICAS.

Propiedades terapéuticas: es poco usada. Fue recomendada como anestésico en sustitución del cloroformo. . Antirreumático (uso externo).

DESCRIPCIÓN DEL PROCESO

• Una solución acuosa del alcohol isopropilo se alimenta en el reactor, donde la corriente se vaporiza y se reacciona sobre un catalizador sólido a 250 – 270 ºC, en un reactor multitubular, obteniéndose típicamente conversiones por paso de entre 85% y 92%.Las reacciones que ocurren dentro del reactor son las siguientes:

CH3-CHOH-CH3 CH3-CO-CH3 + H2 (1)isopropyl alcohol (IP) acetone (AC) hydrogen (HY)

2 CH3-CHOH-CH3 (CH3)2CH-O-CH(CH3)2 + H2O(2)2 IP di-isopropyl ether (DE) water (WA)

CH3-CHOH-CH3 CH2=CH-CH3 + H2O (3)(IP) propylene (PY) (WA)

3

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Siendo la primera, es la deseable la segunda una reacción de condensación favorecida a bajas temperaturas y la tercera es una reacción de des hidratación que se espera que sea significativa a altas temperaturas.• Los vapores de acetona son parcialmente condensados y pasan por un separador líquido- vapor.

• La acetona remanente es separada del hidrógeno(H2) producido en la reacción y extraída en una planta de enfriamiento.

• El H2 extraído es de una pureza del 99 %.

• La acetona cruda es destilada en un proceso de purificación con 3 columnas rectificadoras, obteniéndose acetona con 99,5% de pureza mínima, y 0.5% de agua máxima

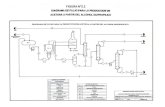

PLANTA DE ACETONA 2012:

Los planes para la nueva planta de producción de 1000 toneladas anuales de acetona a partir de isopropanol avanzan rápidamente. La reacción que se produce es la siguiente:

CH3-CHOH-CH3 CH3-CO-CH3 + H2

Ha de tenerse en cuenta que la alimentación es una mezcla azeotrópica (88% en peso de alcohol, 12% de agua con punto de ebullición de 80.4° C).

La cinética de la reacción es de primer orden con respeto a la concentración de alcohol y puede estimarse a partir de la siguiente ecuación:

(−r IPA )=k0*exp(−EaRT )∗C IPA [Kmol /m3 s ]

Formulen a la brevedad, un flowsheet lo mas detallado posible para el proceso planteado, el cual debe incluir el sistema de separación, realizando todas las consideraciones necesarias para definir el valor de las variables de interés para este proceso, indicando para cada unidad las condiciones de operación. Punto

4

k 0=3 .51∗105 [m3 gasm3 de reactor∗s ]

Ea=72 . 38[MJ Kmol ]C IPA en [Kmolm3 de gas ]

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

bonus: debe estudiarse a fondo la separación del azeotrópo utilizando un componente de ebullición intermedia, como el ciclohexano.

DATOS:

Producción de Acetona = 1000 Tn/Año Obtención de Acetona por Deshidrogenación de Isopropanol. La alimentación es una mezcla líquida azeotrópica, de 88% en peso de

Isopropanol

PROPIEDADES DE LOS COMPUESTOS:

COMPUESTO M (Kg/Kmol) Teb (°C) Hf j/mol Gf (j/mol) a b cH2 2,016 -252,8 0 0 27,143 9,27E-03 -1,38E-05

Acetona 58,08 56,2 -217710 -153150 6,301 2,61E-01 -1,25E-04Isopropanol 60,096 82,2 -272600 -173500 32,427 1,89E-01 6,41E-05

Agua 18,015 100 -242000 -228770 32,243 1,92E-03 1,06E-05

REACCIONES DE INTERÉS:

Reacción Principal:

CH3-CHOH-CH3 CH3-CO-CH3 + H2 (1)

Secundarias:

2 CH3-CHOH-CH3 (CH3)2CH-O-CH(CH3)2 + H2O (2)

CH3-CHOH-CH3 CH2=CH-CH3 + H2O (3)

DESARROLLO:

CRITERIO ECONÓMICO:

PE = Ventas (Productos + Subproductos) – Costos (Reactivos)

COMPUESTO PRECIO ($/mol)Alimentación 11,5

Acetona 18,8Hidrogeno 0,59

PE = 1000 Tn/año * 1000 mol/Tn*(0.59/2.016+18.8/58.08-11,5/46.93) [$/mol]

PE = 0,3713*106 [$/año] Proceso rentable

5

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

SISTEMA BATCH VS. CONTINUO

Heurístico: Producción > 106 lb/Año, el proceso es Continuo

Producción = 1000 Tn/año * 1 lb/0.454 Kg * 1000 Kg/Tn

Producción =2,2051* 106 [lb/año] Proceso continuo.

ESTRUCTURA ENTRADA – SALIDA

Determinar:

a) Purificación de la Alimentación, b) Reciclo de Gas y Purga, c) Distribución de Productos y Subproductos

PURIFICACIÓN DE ALIMENTACIÓN : No purificamos porque hay un azeotrópo de minima.

ELV 2-Propanol-AguaDatos a P = 1 atm.

Diagrama T-xy con Temp. De ebullición minima a P = 1 atm.

ACETONA

H2O

H2

ISOPROPANOL

H2OSISTEMA

6

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Diagrama x-y a P =1 atm.

NO PURIFICAMOS LA ALIMENTACIÓN PORQUE HAY UN AZEÓTROPO

RECICLO DE GAS Y PURGA :

Reciclo y Purga: Como tenemos una alimentación de una mezcla azeótropica de isopropanol-agua que es muy difícil de separar decidimos recircular una parte que proviene de uno de los efluentes del sistema de separación. No hay purga porque separamos el exceso de agua en la primera columna.

El H2 se separa fácilmente de la mezcla quedando Isopropanol más agua.

DISTRIBUCIÓN DE PRODUCTOS Y SUBPRODUCTOS

Producto: Acetona Subproducto H2.

FACTORES LIMITANTES :

Separación Calor de reacciónReacciones SecundariasVelocidad de ReacciónEquilibrio

Separación → no al principio

7

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Calor de reacción → Hr°= 54,89 KJ / mol (Reacción endotérmica).

Factibilidad Termodinámica. FACTIBILIDAD TERMODINÁMICA DE LAS TRES REACCIONES

8

ΔGR0=∑ νijG f ij

0

ΔGRo=−RT lnK0

A=∑ aiν iB=∑ bi ν iC=∑ c iν i

ΔH R0=∑ ν ijH f

0

lnK=lnK 0+Aln(T/T 0 )+B*(T−T 0 )*0 . 5+C*

(T 2−T02 )

6R

+B*0 .5* (T0

2

T−T 0)+C*(T 0

3

T−T 0

2

3 )R

−ΔH R

0

R ( 1T− 1T 0)

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Reacciones secundarias:

La ecuación (1) es la reacción deseada (producción Ac.) .

La ecuación (2) es una reacción de condensación que se espera que sea significativa a temperaturas más bajas.

La ecuación (3) es una reacción de la deshidratación que se espera que sea significativa a altas temperaturas.

ANÁLISIS DE LA REACCIÓN INDESEADA (3).

REACCION INDESEABLE 2 TAMBIEN FACTIBLE

CH3-CHOH-CH3 CH2=CH-CH3 +H2O

TEMPERATURA MIM. DE TRABAJO 473 K =

200°C

Factibilidad Termodinamica

-100000,00

-80000,00

-60000,00

-40000,00

-20000,00

0,00

20000,00

40000,00

60000,00

0 100 200 300 400 500 600 700 800 900 1000

T ( °C)

Del

ta G

(J/m

ol)

Reacción deseadaReacc. Indeseada 1Reacc. Inddeseada 2

9

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

El objetivo de este trabajo consistió en encontrar un catalizador para la conversión selectiva del 2-propanol a acetona minimizando la selectividad hacia el propileno y el di-isopropileter y correlacionar los sitios ácidos y básicos con la selectividad de acetona y propileno.

Se utilizo catalizadores de CuO/Zno y ZnO/Al2O3. Los catalizadores ZnO/Al2O3 mostraron acidez Lewis y sitios básicos. La concentración de ZnO en Al2O3 fue proporcional a los sitios básicos y a la selectividad hacia acetona. Los catalizadores de CuO/ZnO obtuvieron conversiones mayores al 80% a 380° C. Se encontró el mayor rendimiento, buena estabilidad y selectividad a acetona para el catalizador de CuO/ZnO con el mayor contenido de CuO

Los autores han encontrado que una gran parte del 2-propanol se puede recuperar selectivamente por reacción catalítica a acetona ya sea por deshidrogenación oxidativa (Gil et al 1996) o deshidrogenación en un gas inerte (Slaugh 1984). La transformación catalítica del 2-propanol (componente mayoritario del residuo) es atractiva ya que se aprovecha la selectividad de un catalizador para obtener un producto de interés comercial como la acetona.

Preparación de catalizadores.

Se preparan dos series de catalizadores con diferentes propiedades acido básicas superficiales. Los primeros fueron hechos soportando ZnO en Al2O3 y los segundos fueron óxidos masivos de ZnO +CuO.

10

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

11

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Conclusiones.

El proceso catalítico con CuO-ZnO fue efectivo para transformar el 2-propanol a acetona a 380° se obtuvieron relaciones Sa/Sp superiores a 90% y conversiones cercanos al 100%.

Los catalizadores soportados de ZnO/Al2O3 mostraron que la mayor densidad de sitios básicos propicia la formación de acetona y que los sitios Lewis de Al2O3 producen preferentemente propileno. Estos catalizadores no fueron tan selectivos hacia la acetona como los de CuO-ZnO.

A contenidos de 90% de CuO en los catalizadores másicos, se reunieron las mejores propiedades del catalizador como son alta conversión y selectividad a acetona y alta estabilidad cuando se alimento 2-propanol puro y la mezcla sin destilar.

Autores:

J.L Contreras, J. Muñoz, S Barron (1) y J Navarrete (2)

1 Univ. Autónoma metropolitana – México D.F. México

2 Inst. Mexicano del petróleo. México D.F. –México

12

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Conclusión: Al trabajar a temperaturas altas la reacción (2) no es factible y para evitar la reacción (3) se utiliza un catalizador de CuO-ZnO que la inhibe y a su vez acelera la reacción deseable.

Equilibrio:

Para alcanzar una conversión alta, debemos agregar un inerte para aumentar el nT y trabajar a bajas presiones.

Se alcanza una conversión alta si:• Agregamos un inerte para aumentar el NT • Trabajando a P bajas.

ANÁLISIS DEL AZEÓTROPO A DIFERENTES PRESIONES:

A continuación se ve un sistema Acetona-Isopropanol-Agua a diferentes presiones. Vemos que a mayor Presión nos surge un segundo azeotrópo de Agua-Acetona.

13

π (np)p

π (nr)r= Kkγ (∑ n j

p )α

α=∑ α j=1

K1=ΠaP

p

ΠaRr =K γ K p=K γ Kn p

Δα=(N Ac /N T )∗(NH 2

/N T )(N Iso ¿N T )

¿ P=N Ac¿N H2

N Iso¿ PNT

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

14

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Conclusión: Se debe trabajar a presiones no mayor a 1 atm. Por lo tanto, adoptamos P= 1 atm.

CURVA DE EQUILIBRIO:

15

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

¿ISOTÉRMICO O ADIABÁTICO?

Vemos en el grafico que para un reactor isotérmico tenemos mayor conversión que si trabajamos con un R. adiabático para temperaturas de entrada al reactor iguales.

BENEFICIO DE USAR ISOTÉRMICO SOBRE ADIABÁTICO

Temperatura de entrada al reactor de 400° C:

Comparación Isot Adiab, P=1ata L=5m

0

20

40

60

80

100

120

100 150 200 250 300 350 400 450 500T

X

16

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

• Conversión adiabática: 27.63% • Conversión isotérmica: 71.29% • Calor en reacción isotérmica: 3.12e5 BTU/h• Diferencia 43.66%.•

Temperatura de entrada al reactor de 400ºC:

• Conversión adiabática: 52.59%• Conversión isotérmica: 98.05%• Calor en reacción isotérmica: 3.924e5 BTU/h• Diferencia: 45.46%

La producción deseada es 1000 tn/año de acetona suponiendo conversión 100% y separación 100%, tiempo de operación: 8000 horas/año, esto equivale a un flujo de entrada de isopropanol de:

Fi=100000058∗8000

=7 ,25 kmol /hs

Si se convierte en promedio un 44% más con el reactor isotérmico y el valor de la acetona es de 15.66 $/mol en pesos la diferencia es:

El gasto en combustible por hacer el proceso isotérmico siendo el valor del combustible 4/10^6 $/BTU es:

ME CONVIENE REACTOR ADIABATICO EN SERIE.

¿LONGITUD DEL REACTOR?

17

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Se observa como las curvas son muy próximas a partir de los 4 m de reactor.

L=4 m

18

DIAGRAMA DE FLUJO SIMULADO

SISTEMAS DE SEPARACIÓN

Flash

Columna de Absorción

Columnas de Destilación

El Flash

Usamos este equipo ya que aprovechamos la alta temperatura a la que se elevo para la reacción y servirá para eliminar el hidrógeno producido que posee una volatilidad más alta que los demás componentes.

Valores de K en la corriente de salida del reactor:

Valores de K

Isopropanol 0.5881

Acetona 0.5406

Agua 1.901

Hidrógeno 5.226

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

La temperatura de rocío de la corriente vale: 83.79 ºC

Buscamos la temperatura del Flash menor a 83,79 ºC y mayor a 35ºC (enfriamos con agua a 25ºC) para la cuál la relación hidrógeno acetona sea la más alta.

TEMPERATURA DE TRABAJO DEL FLASH

Observamos que cuanto más baja la temperatura de trabajo del flash menor será la relación por lo que menor costo en la torre de absorción para recuperar acetona pero mayor costo en el área de IC para enfriar la corriente que entra al flash.

ABSORBEDOR DETERMINACIÓN DEL NMÍN

21

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

A N L' N+L.α

1,1 49,7425536 5,1130794 49,7936844

1,2 29,3060869 5,5779048 29,3618659

1,3 21,6005975 6,0427302 21,6610248

1,4 17,4758367 6,5075556 17,5409123

1,5 14,8813921 6,972381 14,9511159

1,6 13,0879883 7,4372064 13,1623604

0

10

20

30

40

50

60

1,1 1,2 1,3 1,4 1,5 1,6

A

N

0

1

2

3

4

5

6

7

8

L' (K

mol

/h)

N

L'

22

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Es empleada para recuperar la acetona que quedo en el vapor del flash (el grueso de separación), buscamos recuperar toda la acetona que ingresa con el mínimo caudal de agua de absorción.

Temperatura de trabajo del flash a distintas presiones

45

50

55

60

65

70

75

80

1 1,1 1,2 1,3 1,4 1,5 1,6

A

N+a.

L'

A=1.4

23

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Un flujo alto de agua repercutirá en los costos de bombeo de recirculación y en los costos de separación del agua. Adoptamos 600 Kg/h

PERFIL DE FRACCIÓN DE ACETONA

Valores de K

volatilidades ady

Acetona 1,4713 -

Isopropanol 0,4386 3,35

Agua 5,80E-02 7,56

24

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

DESTILACIÓN

A: Acetona

B: Isopropanol azeotrópico

C: Agua

Secuencia Directa Secuencia Indirecta

Método cualitativo:

MÉTODO CUALITATIVO DE SECUENCIAMIENTO

25

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Heurístico 1. Se debe hacer la separación más difícil al final. Heurístico 2. Deben favorecerse la secuencia directa. Heurístico 3. Debe quitarse primero el componente que represente un

gran porcentaje de la alimentación. Heurístico 4. Se deben favorecer las separaciones en las que el flujo

molar entre cabeza y cola, en cada columna, sea lo más parecido posible.CONCLUSIONES:

Heurístico 1: La separación más difícil es entre acetona e isopropanol, SI Heurístico 2: SD Heurístico 3: Debe extraerse primero el agua, SI (35 kmol/h de agua

frente a 5kmol/h de acetona y 1kmol/h de IPA) Heurístico 4: SI (1ra columna A+B: 6kmol/h C: 35Kmol/h, 2da columna

A:5kmol/h B:1kmol/h)

Heurístico Secuencia

1 I

2 D

3 I

4 I

SI

Elijo Secuencia indirecta es decir clave liviano propanol clave pesado agua.

MÉTODO DE SHORT CUT VÍA HYSYS

26

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

COLUMNAS REALES

27

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

28

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

RELACIÓN DE REFLUJO ÓPTIMA

ALIMENTACIÓN EN EL PLATO NO ÓPTIMO

29

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

RESULTADOS PRELIMINARES

Conversión en Reactor = 62.67%

Recuperación de H2 en C. Abs = 99.99%

Recuperación de Acetona en C. Abs. = 99.92 %

Recuperación de Acetona en C. Dest. 1 = 99.99%

Recuperación de Acetona en C. Dest. 2= 99.99%

Producción de Acetona = 8.1814 Kmol/h = 3796.1696 Tn/año

MEJORAS:

Recirculación de isopropanol: Recirculación de Agua H2 como inerte para desplazar el equilibrio Integración energética H2 para vender o para combustible

30

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

31

SIMULACIÓN CON RECICLO

INTEGRACIÓN ENERGÉTICA

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

34

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

35

SIMULACIÓN CON INTEGRACIÓN ENERGÉTICA Y RECICLO

PUNTO BONUS. SEPARACIÓN DE MEZCLA AZEOTRÓPICA DE IPA-AGUA

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

DESTILACIÓN EXTRACTIVA CON SOLVENTES

La destilación extractiva es un método de separación de azeotrópos binarios de mínimo punto de ebullición, y ocurre en presencia de una sustancia de alto punto de ebullición, llamada solvente, la cual es completamente miscible con los componentes de la mezcla binaria en todas las proporciones y no forma azeótropos adicionales. El solvente se adiciona a la mezcla azeotrópica de alimentación para alterar las volatilidades relativas de los componentes de la mezcla; debido a su baja volatilidad éste tiende a permanecer en la fase líquida, razón por la cual se alimenta en una de las etapas superiores para que su efecto sea aprovechado a lo largo de toda la columna. La destilación extractiva es ampliamente usada en las industrias de procesos químicos y petroquímicos para la separación de sistemas azeotrópicos, cuyos puntos de ebullición son muy cercanos. Así mismo, tiene aplicación en la separación de componentes que contienen uno o más grupos funcionales, pero es costosa para la separación de estéreo isómeros, series homólogas o isómeros estructurales.

En un proceso de destilación extractiva, que utiliza solvente como agente de separación, el equipo consta de una columna extractiva con doble alimentación y una columna de recuperación de solvente, a la que se adecúa un sistema de vacío debido al alto punto de ebullición del solvente a recuperar.

El alimento es una mezcla de los componentes A y B a separar, los cuales pueden formar un azeótropo de mínimo punto de ebullición o tener una baja volatilidad relativa.

El solvente se adiciona a la columna de destilación extractiva en las etapas superiores, cerca del condensador y por encima de la etapa de entrada del alimento.

Uno de los componentes, B (que no necesariamente es el más volátil), se recoge en la corriente de destilado con alta pureza. El producto de fondos de la columna, el componente A y el solvente, se envía a la columna de recuperación, cuyo destilado es el componente A puro, y por el fondo se obtiene el solvente, que se recircula a la columna extractiva.

DESTILACIÓN EXTRACTIVA

En el ejemplo que aparece en la figura 5, se realiza la separación de dos corrientes binarias (A1 y A2) que contienen ciclohexano e isopropanol, mientras que el agua funciona en circuito cerrado. El sistema presenta un azeótropo ternario heterogéneo, un azeótropo binario heterogéneo y dos azeótropos binarios, por lo que existen tres zonas de destilación diferentes. Además, el agua y el ciclohexano presentan una zona de inmiscibilidad.

38

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

En la primera alternativa, se elimina el alcohol en la primera etapa y posteriormente se utiliza una columna para separar las pequeñas cantidades de ciclohexano existentes en F2; el diagrama de separación que aparece en la figura 5a permite recuperar el ciclohexano (F1), pero existe una cantidad apreciable (≈30% molar) de isopropanol que se pierde junto con el agua (D2). El sistema de separación puede ser notablemente mejorado, consiguiéndose una recuperación total del alcohol si logramos que al menos una de las columnas opere en la región del diagrama en que el alcohol es el compuesto más pesado. Esto se consigue si únicamente uno de los alimentos (A2) se envía a la columna extractiva.En el siguiente paso, el agua se recupera por fondos de la segunda columna (R1), mientras que el producto de cabeza se encuentra muy cercano a la frontera (D1).Mezclando esta corriente con A2, se obtiene un alimento de donde es posible recuperar todo el alcohol.Además, este nuevo esquema tiene una capacidad mucho mayor, debido al menor caudal de agua utilizado.

39

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Referencia [1] Pham, H.N. y Doherty, M.F. “Design andSynthesis of Heterogeneous Azeotropic

Distillations”. III-Colums Sequences, Chem. Eng.Sci., 45, pág. 1845 (1990).

[2] Manan, Z. A. y Bañares-Alcántara, R. A. “New Catalog of the Most Promising Separation

Sequences for Homogeneous Azeotropic Mixtures I”. Systems without Boundary Crossing,

Ind. Eng. Chem. Res., 40 (24), pág. 5795 (2001).

[3] Stichlmair, J., Fair, J.R. y Bravo, J.L. “Separation Azeotropic Mixtures via Enhanced

Distillation”, Chem. Eng. Prog., 85, pág. 63 (1989).

[4] Wahnschafft, O.M. y Westerberg, A.W. The “Product Composition Regions of Azeotropic

Distilation Columns”. 2. Separability in two-feed Columns and Entrainer Selection, Ind. Eng.

Chem. Res., 32, pág. 1108 (1993).

[5] Wahnschafft, O.M., Le Rudulier, J.P. y Westerberg, A.W. “A Problem Decomposition for

40

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

the Synthesis of Complex Separation Process with Recycles”, Ind. Eng. Chem. Res., 32, pág. 1121

(1993).

[6] Jiménez Esteller, L. y Bañares - Alcántara, R. “Sintésis de secuencias de separación mediante

diagramas de residuo (I). Descripción de la técnica. INGENIERIA QUIMICA nº- 394 pág.: 521

Octubre (2002).

DESHIDRATACIÓN DE ISOPROPANOL MEDIANTE DESTILACIÓN EXTRACTIVA CON ETILENGLICOL.

La recuperación de Isopropanol es una de las operaciones de deshidratación representativas en la purificación de disolventes orgánicos en la industria. En 1992 se recuperaban más de 550.000 toneladas de este alcohol en Europa (Sullivan, 1997). El 2-propanol o Isopropanol (IPA) es uno de los alcoholes más importantes, ya que sirve como reactivo en la síntesis de varios compuestos orgánicos, tales como la acetona y el peróxido de hidrógeno. También se utiliza como desinfectante en aplicaciones médicas, en la hidrogenación de azúcar y gelatina en la industria alimentaria, y como disolvente de limpieza en la industria de circuitos electrónicos.

La deshidratación de Isopropanol se lleva a cabo mediante destilación extractiva con etilenglicol como agente de arrastre. La Figura 1.5 representa un proceso típico de destilación extractiva para separar el azeotrópo agua/Isopropanol, en el cual la alimentación se concentra hasta casi la composición azeotrópica en la primera columna. El destilado tiene una composición ligeramente inferior a la composición azeotrópica y del fondo de la

41

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

columna se retira el agua, que es el componente menos volátil. En la segunda columna es donde tiene lugar la separación del azeótropo. Para ello, se añade el disolvente auxiliar, etilenglicol (EG), por cabeza de columna, para extraer el agua. El destilado de esta segunda columna es el producto IPA deshidratado. El producto de cola es una mezcla de agua y etilenglicol, que se separa en la tercera columna para recircular el EG a la segunda columna, obteniendo por cabeza agua casi pura que se junta con la producida en la primera columna para verterlo al curso receptor. Generalmente, es necesario añadir pequeñas cantidades de EG nuevo al reciclado, para reponer lo que se ha perdido en el proceso.

Referencia:

Perry y Green, 1997; McCabe, Smith y Harriot, 1993.

AGENTES DE SEPARACION.

Cuando el agente de separación es una sustancia líquida se denomina solvente. La selección de los solventes de destilación extractiva implica un estudio para determinar su efectividad, la cual está representada por las modificaciones que produce sobre las no idealidades de la fase líquida de los componentes a separar. El proceso se hace posible cuando el solvente altera de manera selectiva los coeficientes de actividad; para que esto ocurra es necesaria una alta concentración de solvente. Las características más importantes de un solvente son:. Debe afectar el comportamiento de la fase líquida de los componentes claves.. Debe tener un punto de ebullición superior al de los componentes a separar y ser relativamente no volátil, para asegurar su permanencia en la fase líquida.. No debe formar azeótropos con los componentes de la mezcla a separar.. Debe tener baja viscosidad, baja toxicidad y bajo costo.El agente de separación se selecciona con criterios económicos, de baja toxicidad, de eficiencia en la separación y de conservación de energía. El pentano y el ciclohexano han demostrado tener los mejores rendimientos desde el punto de vista del consumo energético; sin embargo, industrialmente son muy utilizados el benceno y el dietil-éter. El pentano es muy volátil y por lo tanto las pérdidas por evaporación son considerables, situándolo en desventaja con relación a otros agentes de separación. El benceno, que se utilizó durante muchos años, ha perdido aceptación por su toxicidad, impidiendo la aplicación del etanol obtenido con fines farmacéuticos y alimenticios, y obligando a que algunas de las plantas existentes cambiaran de tecnología para la producción de alcohol anhidro.Un estudio de Black reporta que la operación con etilenglicol acarrea altos consumos energéticos; sin embargo, estudios posteriores realizados por Lee,

42

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Hanson, Meirelles y Uyazán han demostrado que los consumos energéticos son menores y competitivos, comparado con otros procesos existentes de deshidratación del etanol. Los resultados obtenidos por Meirelles concuerdan con los estudios experimentales reportados por Lee y Hanson.Como aplicación de estos estudios, en Brasil se montaron algunas plantas que trabajan con la tecnología de destilación extractiva utilizando etilenglicol como agente de separación[8].

APLICACIÓN DE CONCEPTOS GEOMÉTRICOS AL DISEÑO DE OPERACIONES DE DESTILACIÓN AZEOTRÓPICA

Las conocidas ventajas de los procesos de destilación continua hacen que los métodos de destilación extractiva y de destilación azeotrópicas sean utilizados con frecuentemente en la industria para llevar a cabo la separación de mezclas azeotrópicas o de mezclas altamente no ideales cuyos componentes presenten volatilidades muy próximas. En general, estos procesos requieren la adición de un agente separador que facilita la separación del azeotrópo, ya sea debido a que provoca la aparición de un nuevo azeotrópo de punto de ebullición extremo o bien por introducir cambios en las volatilidades relativas de los componentes originales.

Dependiendo de la propiedad física que modifique el agente separador, éste se mezclará con la corriente de alimentación o se introducirá separadamente en la columna de destilacion. En estos procesos se requiere una secuencia de dos o más columnas de destilación. En la Figura 26 se muestra un ejemplo típico: la separación de una mezcla de etanol y agua utilizando benceno como agente de separación. En este proceso de destilación azeotrópica heterogénea se utiliza una columna sin condensador. El alimento (azeótropo agua-etanol) entra unos pocos pisos por debajo de la cabeza y el reflujo es un líquido rico en agente de separación (benceno). La composición de ambos alimentos combinados queda dentro de la misma región de destilación (región 1 en la Figura 27) y hace que los productos de la columna puedan ser etanol puro y el azeótropo ternario (vapor de cabeza). Cuando condensa el vapor de cabeza se obtienen dos fases, una en la región 2 de la Figura 27 (rica en benceno) que se devuelve a la columna como reflujo y que junto con el azeótropo binario desplaza la mezcla global a la región 1, y otra en la región 3, que en un segundo proceso de separación mediante destilación produce un vapor de cabeza rico en etanol (que se recircula, introduciéndose junto con el alimento binario agua-etanol) y un residuo que es prácticamente agua pura. En la Figura 28 se han representado las distintas corrientes y las correspondientes rectas de balance de materia sobre el diagrama ternario (cualitativo) correspondiente.

43

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Figura 26. Destilación azeotrópica para la separación de etanol y agua utilizando benceno como agente de separación. Las composiciones se dan en

porcentajes molares.

44

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Figura 27. Mapa de curvas de residuo correspondiente al sistema agua-etanol-benceno.

Figura 28. Diagrama ternario (cualitativo) correspondiente a la separación que se muestra en la Figura 26.

El problema de síntesis en procesos de destilación complejos supone varias etapas:

45

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

1. Selección del agente o agentes de separación adecuados.2. Síntesis de todas las configuraciones viables para cada uno de los

agentes de separación seleccionados.3. Diseño detallado de cada uno de los separadores.4. Optimización de los parámetros de operación.

Los mapas de curvas de residuo y de líneas de destilación son útiles a la hora de ejecutar las etapas 1 y 2 del proceso anterior. Así, si llamamos A al componente más volátil de la mezcla, B al componente pesado y E al agente de separación, las condiciones que debe cumplir el agente de separación para un proceso de destilación azeotrópica homogénea son las siguientes:

Las fronteras de las regiones de destilación no han de conectar con el azeótropo binario que se pretende separar (A-B).

A o B, pero no ambos, ha de ser una silla.

Los mapas de curvas de residuo coherentes con estas condiciones pueden clasificarse en cinco grupos:

1. A y B forman un azeótropo de punto de ebullición mínimo, I = E no forma azeótropo.

2. A y B forman un azeótropo de punto de ebullición mínimo, L = E forma un azeótropo de punto de ebullición máximo con A.

3. A y B forman un azeótropo de punto de ebullición mínimo, I = E forma un azeótropo de punto de ebullición máximo con A.

4. A y B forman un azeótropo de punto de ebullición máximo, I = E forma un azeótropo de punto de ebullición mínimo con B.

5. A y B forman un azeótropo de punto de ebullición máximo, H = E forma un azeótropo de punto de ebullición mínimo con B.

A título de ejemplo, en la Figura 29 se muestran mapas de curvas de residuo de sistemas ternarios que cumplen las condiciones impuestas en los grupos 1 y 2, junto con secuencias de columnas adecuadas para llevar a cabo la separación correspondiente. Representaciones de este tipo para todos los grupos, incluyendo un amplio catálogo de sistemas ternarios, se pueden encontrar en la obra de Seader y Henley. De acuerdo con estos autores, el

46

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

requisito para una secuencia basada en destilación azeotrópica homogénea es que los productos a separar (diferentes combinaciones de A, B y el azeótropo correspondiente) en cada columna, queden dentro de la misma región de destilación del mapa de curvas de residuo del sistema A-B-E. Esta condición se cumple difícilmente y a veces resulta imposible encontrar el agente de separación adecuado: el grupo 1 supone que el disolvente no forme azeótropo pero que sea el componente de punto de ebullición intermedio, mientras que los otros dos componentes forman azeótropo de punto de ebullición mínimo. Estos sistemas son raros ya que la mayoría de los compuestos con punto de ebullición intermedio forman azeótropo con uno o con ambos componentes. Los otros cuatro grupos requieren la formación de al menos un azeótropo de punto de ebullición máximo. Sin embargo, estos azeótropos son mucho menos comunes que los de punto de ebullición mínimo. El resultado es que las aplicaciones de las secuencias de destilación basadas en destilación azeotrópica homogénea no son comunes.

Figura 29. Ejemplos de secuencias de columnas para destilación azeotrópica homogénea.

En la destilación azeotrópica heterogénea se busca un tercer componente que forme un azeótropo heterogéneo binario o ternario. El vapor de cabeza de la primera columna está próximo a la composición del azeótropo y cuando

47

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

condensa, se forman dos fases líquidas que se separan en un decantador. Tras la separación, la fase rica en disolvente se devuelve a la columna como reflujo y la otra fase se pasa a una segunda columna para su posterior separación. Dado que, normalmente ambas fases quedan en distintas regiones de destilación, no existen tantas restricciones como para la destilación azeotrópica homogénea. Así, los componentes a separar no han de quedar necesariamente en la misma región de destilación.

En este tipo de operaciones es preferible restringir la existencia de dos fases líquidas únicamente al decantador. Para evitar la formación de dos fases líquidas en los pisos superiores de las columnas, la composición del vapor que abandona la cabeza de la columna ha de ser tal que el líquido en equilibrio quede fuera de la región heterogénea. Es decir, las composiciones del vapor han de cumplir las siguientes condiciones:

a) forma dos fases líquidas cuando condensa

b) está en equilibrio con una fase líquida homogénea.

El mantenimiento de ambas propiedades restringe la composición del vapor de cabeza de la columna de destilación azeotrópica a una pequeña región del diagrama ternario.

En la Figura 30 se muestra un esquema correspondiente a la destilación azeotrópica homogénea para separar ciclohexano y benceno usando acetona como agente de separación. Se muestra también el mapa (cualitativo) con la frontera de destilación para dicho sistema ternario.

48

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Figura 30. Secuencia de destilación azeotrópica homogénea para la separación de ciclohexano y benceno utilizando agua como agente de separación..

En la Figura 31 se muestran sistemas cuyos mapas de curvas de residuo son compatibles con un proceso de destilación azeotrópica heterogénea. En la Figura 32 se presenta un ejemplo de una secuencia de dos columnas para la separación del azeótropo agua-etanol por destilación azeotrópica, en este caso mediante la adición de tolueno, y a diferencia del ejemplo de la Figura 26, utilizando una secuencia de dos en vez de tres columnas.

Figura 31. Mapas de curvas de residuo compatibles con secuencias de destilación azeotrópica heterogénea.

49

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Figura 32. Separación de la mezcla etanol-agua utilizando tolueno como agente de separación mediante una secuencia de dos columnas de destilación y un

decantador.

En la Figura 33 se muestran diferentes secuencias de columnas que pueden utilizarse para operaciones de destilación azeotrópica heterogénea.

50

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

51

UNIVERSIDAD NACIONAL DE TUCUMAN

DEPARTAMENTO DE INGENIERÍA DE PROCESOS Y GESTIÓN INDUSTRIAL

CÁTEDRA: DISEÑO Y OPTIMIZACIÓN DE PROCESOS

Figura 33. Diferentes secuencias de columnas para operaciones de destilación azeotrópica heterogénea.

52