Procesos sinterizados

-

Upload

jesus-rial-huerta -

Category

Documents

-

view

222 -

download

0

Transcript of Procesos sinterizados

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 1/19

Universidad de Córdoba

PROCESOS DE FABRICACIÓN METROLOGÍA Y CONTROLDE CALIDAD

Curso académico 2014-2015

ACTIVIDAD INDIVIDUAL Nº 1

Productos Sinterizados

Autor: Jesús Rial Huerta

Córdoba, Octubre de 2014.

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 2/19

Productos Sinterizados Jesús Rial Huerta

Índice

1. ANTECEDENTES HISTÓRICOS ........................................................... 1 2. COMIENZO Y EVOLUCIÓN DEL PROCESO ....................................... 1

3. FASES DEL PROCESO DE SINTERIZACIÓN. .................................... 2

3.1 Obtención del polvo ............................................................................ 2

3.1.1 Propiedades y características de los polvos .......................................................................... 5

3.2 Compactación del polvo. .................................................................... 7

3.3 Matrices ............................................................................................12

4. SINTERIZADO ......................................................................................12

5. PRESINTERIZADO...............................................................................12

6. SEGUNDAS ELABORACIONES .........................................................12

7. PROPIEDADES DE LOS PRODUCTOS SINTERIZADOS ................14

8. PROYECTO DE PIEZAS SINTERIZADAS ..........................................14

9. PRODUCTOS SINTERIZADOS ...........................................................14

10. VENTAJAS E INCONVENIENTES ....................................................15

11. BIBLIOGRAFÍA ..................................................................................16

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 3/19

Productos Sinterizados Jesús Rial Huerta

1

Productos Sinterizados

La sinterización es una técnica de la pulvimetalurgia por la que se consigue obtener productosmetálicos o cerámicos con formas y propiedades prefijadas, a partir del polvo o triturado elemental.

Para ello, el polvo o compactado metálico o cerámico es sometido a un tratamiento térmico a unatemperatura inferior a la de fusión de la mezcla, en un ambiente de atmósfera controlada, paraincrementar la fuerza y la resistencia de la pieza creando enlaces entre las partículas, que coalescenpor difusión atómica al estado sólido, lo que provoca que resulten químicamente unidas.

1. Antecedentes Históricos.

Entorno al 3.000 a. C. datan los primeros productos fabricados por la pulvimetalurgia, donde losegipcios realizaron herramientas mediante polvo de hierro, que obteníancalentándolo con carbón y machacándolo durante este proceso decalentamiento. Con este polvo, se daba forma soldando partículas delmismo entre sí, siendo la cantidad de impurezas halladas en el productofinal muy elevada.Este inconveniente, fue solucionado por una serie de tribus africanasque añadieron al proceso un procedimiento de disgregación de laspartículas del metal, lavándolo posteriormente y que, a mano, tratabande quitar el mayor número de impurezas posibles, para posteriormenteterminar el producto mediante un forjado.De un tiempo coetáneo a estas tribus, data la construcción másconocida realizada con la pulvimetalurgia, la Columna de Delhi, que fuerealizada en hierro (99,78 % de pureza) y que se conservaprácticamente intacta, a pesar de estar a la intemperie, y tener más de1.600 años de antigüedad que puede observarse en la fotografía.

Un paso más, en el desarrollo del proceso se dio con la trituración del polvo en partículas finas,calentándolas con la idea de reblandecerlas como paso previo para proceder a la unión.

Al otro lado del Océano Atlántico también existe constancia de la aparición del proceso antes de lallegada de Cristóbal Colón, concretamente mediante los incas, que mediante un proceso muyparecido a la práctica actual para la obtención de los carburos sinterizados, trataron el platino,utilizando la acción de cementación de un aglomerante con punto de fusión más bajo y calentando lamezcla con carbón avivado.

2. Comienzo y evolución del proceso.

Desde los hechos descritos en el apartado anterior hasta la etapa de la metalurgia del platino- un hitoen el desarrollo de la pulvimetalurgia- ha pasado un largo periodo de tiempo en el cual se produjo undesarrollo del proceso debido entre otras causas a la inexistencia de la tecnología suficiente paraobtener una temperatura suficientemente alta para conseguir las finalidades del proceso.En los siglos XVIII y XIX, en Europa, se desarrollaron numerosos procedimientos para la obtención delpolvo de platino (Su alto punto de fusión hacía difícil su fundición), partiendo del descubrimiento deLewis en 1755 de que una aleación de plomo-platino al oxidarse, producía una masa esponjosa queposteriormente se transformaría en polvo.Wollaston, en 1829, publicó el proceso para compactar el polvo de platino y que se considera elprincipio de la pulvimetalurgia moderna, fabricando también una prensa horizontal, de palanca máspotente que las existentes hasta el momento y con accionamiento de tornillo.En 1830, Ossan creó un proceso en el que realizaba impresiones de monedas de cobre partiendo depolvo, obteniendo un contracción del metal de un 20% y comprobando que el cobre proveniente del

proceso de pulvimetalurgia era más duro y fuerte que el cobre fundido.

Columna de Delhi en India

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 4/19

Productos Sinterizados Jesús Rial Huerta

2

Otro producto que comenzó a fabricarse, en la segunda mitad del siglo XIX, por el procedimiento de laPulvimetalurgia fueron los rodamientos autolubricados (Gwynn). A finales del siglo XIX se considera el primer desarrollo comercial fabricado con el proceso de laPulvimetalurgia: filamentos (de carbono) de lámparas incandescentes. Este producto, fue sustituidopor el tungsteno, material que daba más durabilidad a las lámparas, pero que tenía un alto punto defusión para su utilización. Fue William David Coolidge, ingeniero y físico norteamericano, quien se dio

cuenta de que este material a temperatura suficientemente alta se podía sinterizar aumentando suductilidad.El posterior desarrollo, incluyó la producción de los contactos y los materiales de electrodos,sinterizados de cojinetes porosos, carburos cementados, una amplia gama de materiales eléctricos ymagnéticos y, finalmente, el uso del proceso de metalurgia de polvos para la producción de ciertoscomponentes como un proceso competitivo a los métodos convencionales de fundición, trabajo ymecanizado.

3. Fases del proceso de Sinterización.

El proceso de fabricación para obtener productos sinterizados pasa por las siguientes etapas:

3.1 Obtención del polvo.

Los métodos de obtención de mayor importancia en la industria pulvimetalúrgica son los siguientes:

reducción, atomización, método electrolítico, trituración, pirolisis, corrosión, condensación, liofilización,

precipitación y a partir de chatarras, siendo las 4 primeras las más comunes y las que se describirán a

continuación:

Reducción de óxidos. Se trata de la eliminación del oxígeno de los óxidos metálicos

mediante un agente reductor. Se requiere para ello de gases como el hidrógeno o el

monóxido de carbono. El polvo obtenido por estos métodos es esponjoso y sus granos son de

forma esférica irregular. Se producen en primer lugar polvos de óxidos metálicos que, en

general, son frágiles y se fragmentan con más facilidad que los metales puros.

Se utiliza este método para la obtención de polvos de acero. Se comienza pulverizando el

mineral de hierro, y se concentra después magnéticamente para reducirlo luego en lecho de

Ejemplos de Productos Sinterizados

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 5/19

Productos Sinterizados Jesús Rial Huerta

3

carbón, calentado a 1200 °C en presencia de dolomita y caliza, que actúan como

desulfurantes. Con este método se obtiene una esponja que contiene cierta cantidad de óxido

y carbono, para eliminar los cuales, se recuece la esponja en un horno de atmósfera de

hidrógeno. También se obtienen con este método polvos de materiales refractarios, como

wolframio y molibdeno. Atomización. Consiste, en general, en proyectar un chorro de metal o aleación fundido contra

un fluido (aire o agua). Debido a la súbita solidificación que tiene lugar el metal aparece en

forma pulverulenta. A continuación se recuece la masa así formada en atmósfera reductora, a

fin de eliminar el óxido superficial que se haya formado.

La atomización ha sido empleada en la obtención de polvos de hierro, acero, estaño, plomo,

cinc, cadmio, cobre y bronce.

Atomización en estado

líquido

Electrodo fungible rotatorio. Esta técnica consiste en conectar un lingote que se quiere

atomizar a un borne de corriente eléctrica de manera que pueda girar sobre su propio eje a

velocidad variable. El otro extremo es un electrodo de wolframio no rotatorio. Entre ambos

extremos se aplica un potencial eléctrico tan elevado como sea preciso para que salte la

chispa y provoque la fusión del lingote. La fuerza centrípeta del electrodo giratorio es

suficiente para expulsar gotas de metal líquido que se solidifican después en forma de polvos

esféricos. Este método es especialmente recomendable para obtener polvos prealeados ya

que se puede emplear electrodo de aleación. Así pueden obtenerse polvos de acero

inoxidable, de aleaciones de níquel, aleaciones de titanio, de base cobalto, etc.

Atomización con electrodo fungible rotatorio.

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 6/19

Productos Sinterizados Jesús Rial Huerta

4

Método electrolítico. Consiste en una electrólisis practicada con un ánodo soluble y un

cátodo de acero inoxidable. Controlando las variables electrolíticas se consigue formar un

depósito esponjoso sobre el cátodo, el cual, tras las operaciones de lavado y secado, es

triturado, pulverizado y tamizado, recociéndose finalmente la masa porosa resultante en

atmósfera reductora. Se obtienen con este método polvos de hierro electrolítico, la mayoría delos polvos de cobre que se emplean en la industria de la pulvimetalurgia y también se pueden

obtener polvos de plata, cinc, estaño y antimonio

Esquema del método electrolítico para la obtención de polvos metálicos

Trituración o Molido. Consiste en el desmenuzamiento del metal por medios mecánicos. El

método de la trituración sólo puede aplicarse de forma apropiada a la fabricación de polvos de

manganeso y cromo, pues los metales dúctiles se aglutinan sobre los martillos, bolas o en los

dientes de los trituradores.

Esquema de molino de bolas

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 7/19

Productos Sinterizados Jesús Rial Huerta

5

3.1.1 Propiedades y características de los polvos.

Las características de los polvos dependen del método empleado en el apartado anterior y de la

calidad del producto y la economía del proceso de fabricación.

1 Forma. La forma indica la geometría de la partícula y depende del método empleado para

obtener el polvo. Se puede determinar por observación microscópica óptica o electrónica.

Diferentes formas de los polvos metálicos.

2 Composición. Se obtiene por análisis químico, el cual permite conocer la naturaleza del

material y su pureza. Es interesante además conocer la distribución de las impurezas y sobre

todo de la oxidación. La oxidación interior apenas interfiere en el proceso, mientras que elóxido superficial debe ser eliminado en la atmósfera reductora del horno pues dificulta la

unión de las partículas.

3 Tamaño y distribución. El tamaño de las partículas se expresa en función de su diámetro

medio para las no esféricas, y de su diámetro para las esféricas. Si se utiliza el método del

tamizado, el diámetro medio se expresa en términos de la malla; si se utiliza el recuento

microscópico se recurre a la media de varias dimensiones. Los tamices más divulgados son

los que se adaptan a la escala de Tyler, recomendada por las normas ASTM. Existen otros

métodos para la determinación del tamaño y distribución como son; sedimentación,

centrifugación, modulación de flujo eléctrico, microscopia, etc. La distribución de tamaños es

una variable importante que se suele expresar en una gráfica de distribución de frecuencias.

Tamizadora Vibratoria

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 8/19

Productos Sinterizados Jesús Rial Huerta

6

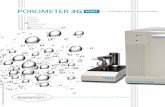

4 Porosidad. La porosidad indica el grado de compacidad de la partícula de polvo. Podemosdistinguir dos tipos de porosidad, según se encuentre en la superficie o interior de la partícula.La porosidad se puede detectar por observación al microscopio o por medida de la densidad.

Porosidad interna obtenida con un microscopio electrónico de barrido

5. Microestructura. La microestructura es el aspecto que presenta a la observaciónmicroscópica los polvos desbastados y pulidos. Mediante esta observación puede estudiarse

el tamaño, la forma y la disposición de los distintos cristales.

Microestructura de la alúmina (óxido de aluminio)

6. Densidad. La medida de la densidad aparente es la relación entre la masa en gramos y el

volumen en cm3 de una masa pulverizada. Su interés reside en el hecho de que las matricesnormalmente se llenan con un volumen fijo de polvos, por lo que la densidad indica laprofundidad con la cual deben diseñarse. Es muy habitual, de igual forma, definir la densidaden crudo o en verde de los polvos metálicos, que es el valor de la densidad del polvo una vezsometida a la fase de compactación.

7. Superficie específica. Se define la superficie específica de la masa de polvo como la relaciónque hay entre su superficie y la masa, expresándose en cm2/g. Su determinación se realizamidiendo la velocidad de disolución del polvo en una reacción química, o bien por medidas depermeabilidad, microcopia y especialmente por fenómenos de adsorción.

8. Velocidad de derrame. Se define la velocidad de derrame como el tiempo necesario paraque se derrame una cantidad fija de polvo a través de un orificio de dimensionesnormalizadas practicado en un recipiente igualmente normalizado.

Dispositivo normalizado para determinar la velocidad de derrame

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 9/19

Productos Sinterizados Jesús Rial Huerta

7

La velocidad de derrame depende de la forma, tamaño y distribución de las partículas depolvo y de los fenómenos de superficie, adsorción, que puedan presentarse. El interéspráctico estriba en que proporcionan una orientación acerca del tiempo de llenado de losmoldes.

9. Compresibilidad. La compresibilidad de los polvos es la reducción de volumen que se

obtiene por prensado de los mismos. Se emplea con el fin de materializar esta característicala llamada relación de compresión, definida como el cociente entre la densidad del polvocompactado en verde, es decir, sin sinterizar, y la densidad aparente. Como es lógico, a unamayor presión aplicada le corresponde una reducción del volumen mayor, o sea una mayordensidad en verde.

10. Consolabilidad. La consolabilidad del polvo es la resistencia mínima necesaria para producir

un compactado de resistencia en verde satisfactoria. Se entiende por resistencia en verde laresistencia mecánica precisada para que el polvo compactado, pero aún no sinterizado,pueda manipularse sin deterioro durante las manipulaciones mecánicas que van del prensadohasta el sinterizado, durante la expulsión de la matriz y el traslado al horno.

11. Plasticidad. La plasticidad es la cualidad de ser fácilmente deformables con carácter

permanente que poseen los polvos. Cuanto mayor es la plasticidad, mayor es el aumento dela superficie de los polvos durante la compactación. En este caso, la resistencia en verde y ladensidad aumentan considerablemente. La plasticidad es función de la composición químicadel polvo, de su forma y de su microestructura.

12. Capacidad de endurecimiento por trabajo (acritud). La acritud es la capacidad que poseeel polvo de endurecerse por el trabajo. La facultad de deslizarse que poseen los planoscristalográficos de empaquetamiento máximo, unos sobre otros, se traduce en un aumentodel número de imperfecciones cristalinas y de la dureza y del límite elástico, así como en unadisminución de la tenacidad. Este fenómeno altera la distribución de tamaños en el polvo eincrementa la densidad en la etapa de la compactación.

3.2 Compactación del polvo.

La compactación es una etapa de la pulvimetalurgia que tiene por objeto dar forma y consistencia a lamasa de polvo para su manipulación, desde su expulsión de la matriz hasta el horno de sinterización.Consiste en aplicar una presión suficiente a la masa de polvo colocada en una matriz

(a) Compactación de un polvo metálico para fabricar un casquillo. (b) Herramientas y juego dematrices para fabricar un engranaje

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 10/19

Productos Sinterizados Jesús Rial Huerta

8

El comportamiento de una masa de polvo al aumentar la presión se traduce en un aumento de ladensidad. El grado de compactación se define por la relación entre la densidad en verde y la densidaden polvo aparente. En la práctica la relación de compresión en piezas de hierro está entre 2 y 3 y enbronces autolubricantes se llega a una razón de compresión de 2,5.

Curva de compresibilidad (presión/densidad) para el polvo de hierro reducido (pH2 = 0,20 %,C = 0,01 % y velocidad de derrame = 31 s/50 g)

Otras curvas de interés práctico son las curvas de compresibilidad que representan el porcentaje deporosidad en función de la presión aplicada, en un caso, o el esfuerzo de compresión frente a ladensidad del comprimido.

Curva de compresibilidad (porcentaje de porosidad / presión) de varios tipos de polvos metálicos:elementales, compuestos y mezclas

En la mayoría de los casos, el compactado se realiza en prensas mecánicas aunque también se

emplean prensas hidráulicas e híbridas, es decir combinación de mecánica, hidráulica y/o neumática.Las presiones aplicadas varían desde los 50 MPa a los 700 MPa, siendo las más usuales desde 140 a

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 11/19

Productos Sinterizados Jesús Rial Huerta

9

400 MPa. La mayor parte de las de los productos pulvimetalúrgicos tienen unas seccionestransversales inferiores a los 2000 mm2.y su peso no suele superar los 5 kp. Los ritmos de prensadovarían mucho, con un mínimo de varias unidades por minuto hasta un ritmo de cien por minuto comovalores más habituales.La fase de llenado se realiza por gravedad hasta que rebosa un poco de la matriz. Este exceso seelimina por enrasado y así, el volumen determina la cantidad. Otra posibilidad es controlar por pesada

la cantidad de polvo, o bien, dosificarlo con una máquina especial para ello.Durante el compactado las partículas de polvo se desplazan primordialmente en la dirección de lafuerza aplicada. Existen distintos procedimientos de transmisión de la presión. Estos son:

Presión aplicada por un sólo lado. La distribución en el compactado no es homogénea,debido a que el rozamiento produce una variación en la distribución de presiones.

Presión aplicada simultáneamente por los dos extremos. La matriz está equipada de dos punzones móviles, uno inferior y otro superior. Se consigue una densidad más homogénea.Es el método ideal pero en la práctica el más difícil de conseguir.

Matriz flotante. En este caso la matriz está unida a la base por un resorte. La presión seaplica por el punzón superior de manera que la fuerza de fricción de la masa del polvo con las

paredes de la matriz obliga al desplazamiento de ésta hacia abajo. El efecto resultante essimilar al anterior.

Presión aplicada por la matriz y por el punzón superior. La presión se aplica simultáneamente, en el mismo sentido, pero con distinta velocidad.

Prensa para compactar polvos metálicos

El proceso completo de llenado, compactación y extracción se puede apreciar en la siguiente imagen:

Etapas de la compactación: llenado de la matriz, compresión del polvo y expulsión del compacto Además de estos procedimientos de compactación existen otros métodos en los que se combinandistintas técnicas. Entre éstas:

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 12/19

Productos Sinterizados Jesús Rial Huerta

10

Compactación cíclica. Se aplica para la compactación de chapas, redondos y alambres de metales

como el níquel o el titanio. El dispositivo consiste en un canal en forma de U que contiene elpolvo y la presión se aplica de forma discontinua (cíclico) mediante un punzón llamado suela.

Compactación cíclica

Compactación isostática en frío. Es una técnica que consigue compactar uniformemente y en

todas direcciones materiales pulverulentos tanto metálicos como cerámicos o sintéticos. Asíse puede obtener una pieza compactada en verde de mayor densidad y más homogénea quecon prensa gracias a la eliminación de fricciones entre el polvo y las paredes de la matriz. Elpolvo a prensar se coloca en una matriz fabricada de un elastómero luego se introduce en el

interior de la cámara de presión, en ésta se provoca una alta presión uniforme a través de unmedio líquido o gaseoso. La principal desventaja es que las paredes plásticas no permiten unbuen acabado. Un ejemplo de aplicación es la fabricación de camisas de cilindros.

Compactación isostática en frío

Compactación isostática en caliente. En esta técnica se combinan la compactación y elsinterizado. En este caso el polvo se encierra herméticamente en un recinto flexible estanco alaire y evacuado y seguidamente se expone a un medio de alta temperatura y alta presión,generalmente de 70 a 100 MPa y unos 1250 °C (Figura 7.21). Los productos salen con unadensidad del 100 % y propiedades uniformes e isótropas. Con este método pueden producirseformas casi de enrejillado, suprimiendo así los desperdicios y costosas operaciones demecanizado. Se utiliza para fabricar componentes de superaleaciones para la industria

aeronáutica, aeroespacial, industria médica y química.

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 13/19

Productos Sinterizados Jesús Rial Huerta

11

Compactación isostática en caliente

Compactación por extrusión. Para la fabricación de piezas largas producidas a partir de

polvos metálicos deben producirse a través del proceso de extrusión. Los métodos a utilizarpara este proceso dependen de las características del polvo; algunos se extruyen en frío conun aglutinante y otros se calientan hasta la temperatura de extrusión. Generalmente el polvose comprime en forma de lingote y posteriormente se calientan y sinterizan antes de pasarlosa la prensa para la extrusión.

Laminación de polvos. El método consiste en forzar los polvos a pasar a través de doscilindros que les aplican cierta presión. El sistema de alimentación está constituido por untubo dentro del cual gira un cilindro con acanaladuras en espiral, que empuja a la masa depolvos. En este proceso se mezclan un compuesto apropiado de polvos con agua y unaglutinante celulósico para dar lugar a un lodo fino. El lodo se deposita sobre una banda móvilen forma de película continua. Después de la desecación, la tira se compacta entre rodillos yluego se sinteriza, primero para remover el aglutinante y después para ligar las partículas. Se

pasa por rodillos laminadores por segunda vez y se sinteriza de nuevo para eliminar laporosidad. Las variables más importantes de este proceso son la velocidad angular de loscilindros y el ángulo de ataque. La velocidad angular suele ser de 10 rpm, es función sobretodo, del tamaño del polvo: cuanto menor es el tamaño del polvo, mayor velocidad angular sepuede aplicar a los cilindros. Se obtienen con este método laminados de cobre electrolítico ycobre atomizado.

Compactación y sinterización por laminación de polvos

Compactación centrífuga. Los moldes se llenan con polvos metálicos pesados y luego secentrifugan para obtener presiones de hasta 3 MPa. Con lo anterior se obtienen densidadesuniformes producto de la fuerza centrífuga en cada partícula de polvo. Posteriormente seextraen las piezas de los moldes y se sinterizan con lo que adquieren su dureza final.

Inyección de polvos o moldeo de metales por inyección (MIM). Se usa para la fabricación

de piezas pequeñas de forma compleja. En este proceso se usan polvos fino, generalmentede <15 micras de diámetro, los cuales se calientan y mezclan con polímeros combinados enforma de termoplásticos, ceras u otras materias orgánicas. Después del enfriamiento la

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 14/19

Productos Sinterizados Jesús Rial Huerta

12

mezcla se granula y es introducida dentro de una máquina de moldeo por inyección similar ala que se utiliza en inyección de plásticos. La mezcla granulada se calienta hasta alcanzar laconsistencia de una pasta y se inyecta dentro de un molde cerrado para formar el"compactado en verde". Posteriormente este compactado se coloca en un horno a bajatemperatura para eliminar el plástico o se elimina con extracción por solventes.

3.3 MatricesLas matrices y punzones se fabrican de aceros especiales, aceros de herramientas, indeformables, yde carburo cementadas. Poseen un elevado costo que incide en el precio final de las piezas. Lasmáquinas o sistemas empleados para la elaboración de las matrices deben tener gran precisión, contolerancias muy estrechas. Se emplean máquinas herramientas y procedimientos de electroerosión,electroquímicos, entre otros, para su fabricación. En la mayoría de los casos sufren un tratamientotérmico que pueden consistir en un temple, revenido, nitruración y a veces se puede acompañar de uncromado, metalizado.

En todos los casos sólo se pueden ajustar las dimensiones previstas mediante el pulido El grado depulido repercute en la vida de la matriz, ya que palia el desgaste. Además, para reducir el desgaste delas matrices pueden emplearse lubricantes. Si éstos no se incorporan al polvo, pueden rociarse sobre

la superficie de la matriz antes del llenado.

4. Sinterizado.

En el sinterizado, que en realidad es una operación de "fritado" de materiales, los comprimidos sesometen a elevadas temperaturas en un ambiente de atmósfera controlada. Los metales sesinterizan, en su mayoría, a temperaturas del 70 al 90 % de la suya de fusión. Cuando el producto secompone de más de un material, la temperatura de sinterización puede estar por encima de la defusión de alguno de ellos. En tal caso, los materiales de bajo punto de fusión se limitarán a fluir por losintersticios de los de punto de fusión más alto.

Material Temp eratur a [°C] Tiemp o [m in]

Cobre, latón, bronce Hierro. 760-900 10-45hierro-grafito Níquel 1000-1150 8-45

Níquel 1000-1150 30-45Aceros inoxidables 1100-1290 30-60Aleaciones Alnico 1200-1300 120-150

Ferritas 1200-1500 10-600Carburo de tungsteno 1430-1500 20-30

Temperaturas de sinterizado de algunos metales y aleaciones

La mayoría de las operaciones de sinterizado se desarrollan en tres etapas a las que correspondentres zonas diferenciadas de muchos hornos: la primera de ellas es la cámara de eliminación o purga,diseñada para consumir el aire, volatilizar y eliminar los lubricantes o aglutinantes, que puedenestorbar a una buena ligazón, y elevar lentamente la temperatura de los comprimidos de manera tal

que el aire y el lubricante atrapados no generen una presión interna con la hinchazón o fracturasconsiguientes. Si hay presentes sustancias volátiles en cantidades apreciables, el producto finaltenderá a ser poroso y permeable hecho que, en algunos casos, se aprovecha. La zona de altatemperatura es el lugar donde tiene lugar la unión por difusión en estado sólido entre las partículasde polvo. El tiempo de permanencia en ella debe ser suficiente para alcanzar la densidad pretendida ylas propiedades finales. Por último la zona de enfriamiento es necesaria para bajar la temperatura yevitar así la oxidación, con la descarga al aire, y un posible choque térmico. Estas zonasacostumbran a funcionar con una atmósfera protectora. Las preferidas son las atmósferas reductoras,normalmente basadas en el hidrógeno, amoníaco disociado, o hidrocarburos pirolizados, capaces dereducir el oxígeno ya presente en la superficie de las partículas y eliminar los gases liberados duranteel fritado.

Existen otros métodos de sinterizado que se apartan del procedimiento expuesto con anterioridad,

como puede ser el sinterizado por descarga eléctrica. En este método, mientras las partículas seencuentran todavía comprimidas en la prensa de compactar, se hace saltar entre ellas una chispaeléctrica de alta energía (entre los punzones superior e inferior). Esta descarga energética despoja de

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 15/19

Productos Sinterizados Jesús Rial Huerta

13

contaminantes la superficie de las partículas y, a causa del contacto íntimo resultante de la altapresión, la trabazón se establece aproximadamente en unos 15 s. de descarga eléctrica.Este procedimiento elimina la necesidad del horno de sinterizado independiente y, además,proporciona un control dimensional más fácil, puesto que elimina prácticamente la contracción quetiene lugar durante el sinterizado convencional. No obstante este procedimiento se encuentra, enbuena medida, en fase experimental por la complejidad de llevarlo a cabo.

5. Presinterizado

A la pulvimetalurgia se recurre mucho para producir piezas de materiales que sean de mecanizadomuy difícil. Cuando en piezas de este tipo se desee hacer algún mecanizado, frecuentemente ellopuede facilitarse mediante una operación de presinterizado, en la cual piezas compactadas secalientan durante un corto periodo a una temperatura considerablemente inferior a la final desinterización. Esta operación comunica a las piezas una resistencia suficiente para que puedanmanipularse y mecanizarse sin dificultad. Luego reciben el sinterizado definitivo, durante el cual haypoco cambio dimensional. De este modo, el mecanizado posterior al sinterizado puede reducirse a unmínimo o eliminarse por completo.

6. Segundas Elaboraciones

En numerosas ocasiones, las piezas sinterizadas salen del horno listas para su empleo. Sin embargoson muchos los productos que requieren una o más operaciones ulteriores para acrecentar suprecisión o para dotarlos de unas características particulares.

Para restituir la precisión dimensional puede hacerse un segundo prensado, operación conocida comoreprensado, matrizado o acuñado. La matriz se coloca en una prensa y se somete a una presión igualo superior a la inicial de compactado. Entonces sobreviene un leve corrimiento plástico, resultando unproducto muy uniforme en lo relativo a dimensiones y nitidez de detalles. Además el acuñado puedemejorar la resistencia entre un 25 y un 50 %.Cuando en el segundo prensado tenga lugar una deformación masiva del metal, la operación será unaforja pulvimetalúrgica. Esta operación de forja final produce una forma más compleja, aumenta laprecisión y aporta las ventajas de corrimiento del metal. Produce, hasta el 99 % de la densidadteórica, y mejora sus propiedades. En todo caso hay que hacer uso de atmósferas o recubrimientospara evitar la oxidación. Los productos forjados no presentan segregación, poseen un tamaño degrano uniforme y pueden hacerse de aleaciones o materiales compuestos.

La permeabilidad de los productos sinterizados producidos con porosidad controlada abre otras dosposibilidades: la impregnación y la infiltración. La primera consiste en obligar a un aceite u otro líquidoa penetrar en la red porosa, bien por inmersión de la pieza en un baño y aplicando presión, ocombinando depresión y presión. La aplicación más corriente es la fabricación de cojinetesimpregnados de aceite. En este caso, el cojinete en sí contiene de un 10 a un 40 % de aceite envolumen, que liberará a lo largo de su vida cuando sobre él actúen cargas y, en consecuencia, seeleve su temperatura.Cuando sea indeseable la estructura porosa de una pieza sinterizada ésta puede someterse ainfiltración metálica. En este caso se fuerza a entrar un metal fundido al interior del producto, debiendoser éste de menor punto de fusión que el ingrediente principal mediante presión o por capilaridad. Laspropiedades tecnológicas resultantes, tales como la resistencia o la tenacidad, son generalmentecomparables a las del metal macizo.Los productos sinterizados pueden también someterse a tratamientos térmicos, superficiales y demecanizado. Si la pieza es de alta densidad o está infiltrada de metal, pueden seguirse las técnicashabituales. Pero si es de baja densidad, hay que tomar precauciones especiales. Así, en lostratamientos térmicos, deben emplearse de nuevo atmósferas protectoras y evitarse ciertos líquidospara enfriar rápidamente; en el mecanizado deben controlarse bien las velocidades y avances y cuidarde que la pieza no absorba lubricante.

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 16/19

Productos Sinterizados Jesús Rial Huerta

14

7. Propiedades de los productos sinterizadosEn general las propiedades mecánicas muestran una fuerte dependencia de la densidad, sobre todo

en aquellas relacionadas con la fractura, tales como la tenacidad, ductilidad y fatiga. En otras

propiedades como la resistencia y la dureza se aprecia una influencia en menor grado.

Dada la existencia de cavidades y fisuras, la resistencia a la corrosión tiende a ser menor. Con ladensidad varían también las propiedades eléctricas, térmicas y magnéticas. Como aspecto positivo, laporosidad favorece mucho la amortiguación del sonido y las vibraciones, por ello, numerosas piezassinterizadas se diseñan para aprovechar esa característica.

8. Proyecto de piezas sinterizadas

Se pueden recomendar seis reglas para proyectar piezas

1. La forma de la pieza debe permitir su expulsión de la matriz.2. La forma de la pieza debe ser tal que el polvo no deba fluir entre paredes finas, ranuras

estrechas ni esquinas agudas.3. La forma de la pieza debe permitir la construcción de un utillaje robusto.

4. Los espesores de la pieza están limitados por el espesor mínimo de compactación de lospolvos correspondientes.5. La pieza debe proyectarse con los menores cambios de sección posibles.6. Aprovechar el hecho de que ciertas piezas de obtención imposible, poco práctica o

antieconómica por otros métodos, son susceptibles de producción por pulvimetalurgia.

Además de lo expuesto con anterioridad las piezas que se obtengan por sinterizado no debencontener ejes perpendiculares a la dirección del prensado, diámetros escalonados, agujeroscóncavos, ranuras y entalla.

Para que la resistencia de las piezas sinterizadas sea homogénea la densidad debe ser uniforme, ypara que ello la relación entre el espesor y la anchura de las piezas, en general, debe mantenerse pordebajo de 2.

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 17/19

Productos Sinterizados Jesús Rial Huerta

15

9. Productos sinterizados

Los productos comúnmente producidos por pulvimetalurgia pueden clasificarse, generalmente, encinco grupos:

Productos porosos, tales como cojinetes, filtros, y reguladores de presión y caudal . Un gran

volumen lo constituyen cojinetes impregnados de aceite, hechos de aleaciones de hierro o decobre. Se aplican en electrodomésticos y automóviles, ya que no requieren engrase durantesu vida de trabajo. La fabricación de filtros por esta técnica está también muy difundida, sefabrican de bronce, metal monel, acero inoxidable y titanio. Es posible obtener poros dedimensiones muy regulares y hasta de 0,0025 mm de diámetro.

Productos de forma complicada que requerirían un mecanizado considerable fabricados porotros procedimientos. Por sinterizado se fabrican grandes cantidades de pequeñosengranajes. Algunos de estos engranajes están impregnados en aceite y, por tanto, sonautolubricados. Otras formas como fijadores, levas, pequeñas palancas de accionamiento,que suponen unos costes de mecanizado elevados, es frecuente que puedan obtenerseeconómicamente por pulvimetalurgia

Productos de materiales de mecanizado muy difícil . Producción de herramientas de corte decarburo de tungsteno u otros carburos como los de titanio, tántalo, etc. (Figura 7.28). Notienen, debido al alto punto de fusión, otra posibilidad de fabricación que la aglomeración depolvos de carburo mediante cierta cantidad de cobalto que actúa de cemento.

Productos en los que se reúnen las propiedades de dos metales, o de metales y no metales . Así, por ejemplo: en la industria eléctrica, se acostumbra a combinar cobre y grafito para laconstrucción de escobillas de grupos convertidores, a las que el cobre aporta su aptitud paraadmitir corrientes de gran intensidad y el grafito de lubricación. De igual modo se realizanpseudoaleaciones de metales con puntos de fusión muy dispares, como Cu-W, Ag-W y Ag-Moempleados en los contadores eléctricos, en las zonas en las que se produce la chispa derotura, donde se necesita tanto la buena conductividad del cobre o de la plata como la buenaresistencia al desgaste del wolframio o el molibdeno.

Productos fabricados de metales rebeldes a la forja y/o al moldeo. Entre ellos se encuentranlos metales refractarios como el wolframio, molibdeno, tántalo y niobio. Estos poseen unelevado punto de fusión que los hace prohibitivos para darles forma por moldeo. Otras

aleaciones especiales como el alnico (Ni 20 %, Fe 63 %, Al 12 %, Co 5 %) para imanespermanentes, deben fabricarse por sinterización, al objeto de eliminar sopladuras yheterogeneidades de composición.

10. Ventajas e inconvenientes

Como en todos los procesos de fabricación, la pulvimetalurgia posee ventajas e inconvenientespropios que deben ser conocidas por los proyectistas para aprovecharlas acertada y

económicamente. Entre las ventajas tenemos:o Desaparición del mecanizado. La precisión dimensional y el acabado obtenido son talesque, en muchos casos, puede eliminarse todo el mecanizado.

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 18/19

Productos Sinterizados Jesús Rial Huerta

16

o Gran rapidez de producción. Las etapas del proceso son todas sencillas y puedenlograrse altas cadencias de producción. Las exigencias de mano de obra son reducidasporque el proceso es muy automatizable. Gran uniformidad y reproductividad.

o Posibilidad de producir formas complicadas. Es posible producir formas complejas,tales como engranajes, levas, chavetas, etc., en condiciones ventajosas respecto a lamecanización o el moldeo.

o Posibilidad de conseguir una amplia gama de composiciones . Pueden obtenersepiezas de una pureza muy alta, o combinarse materiales completamente distintos.o Posibilidad de conseguir una amplia gama de propiedades. La densidad puede variar

desde la de los productos de alta porosidad o permeables, hasta los de alta densidadequivalentes a sus homólogos forjados. El amortiguamiento de ruidos y vibraciones puedeadaptarse a la medida de cada producto.

o Eliminación de la chatarra. La pulvimetalurgia es el único proceso de en el que no se

desperdicia material, mientras que en el moldeo, el mecanizado o la conformación enprensa, la chatarra supone, muchas veces, hasta el 50 %.

Los inconvenientes principales son:

o Características mecánicas inferiores. Las piezas sinterizadas carecen de las

propiedades físicas de las forjadas o fundidas. Por tanto, hay que limitar su uso cuandointervienen tensiones mecánicas elevadas.

o Costo de matrices relativamente alto. Dado lo elevado de las presiones y la granabrasión que se da en el proceso, las matrices resultan caras. El utillaje utilizado es degran precisión y los acabados muy severos. Casi nunca será económico producir seriesmenores de 10.000 piezas iguales.

o Costo de mantenimiento elevado. Por unidad de peso, los metales en polvo son máscaros que los laminados o fundidos. Sin embargo, la ausencia de chatarra y ladesaparición del mecanizado suelen compensar el costo de materia prima, en muchoscasos.

o Limitaciones en el diseño. Realmente, la pulvimetalurgia no es adecuada paradeterminadas formas. Así, las piezas deben presentar una sección uniforme a lo largo dela dirección de compresión y el tamaño global de las piezas está limitado por la

capacidad de las prensas disponibles.

11. Bibliografía

1. Alsinmex. Aleación sinterizadas de México. alsinmex.com . 24 de octubre de 2014.2. Alvarado, Claudia. Materiales Sinterizados. es.slideshare.net/ClauAlvarado21/materiales-

sinterizados. Enero de 2013. 10 de octubre de 20143. Coca, P. y Rosique, J., Tecnología Mecánica y Metrotecnia, Pirámide, Madrid. 19894. De Garmo, E; Black, J; Kohser, R. Materiales y procesos de fabricación. Editorial Reverté S.A,Barcelona.19885. Gerling, H. Modeo y conformación. Reverté, Barcelona.19796. Groover, M. Fundamentos de manufactura moderna. Editorial Prentice Hall, México.19967. Ferrer, C; Amigó, V. Tecnología Materiales. Editorial Politécnica de Valencia, Valencia. 2011

8. Kalpakjian, S., Manufacturing Engineering and Technology, Addison Wesley, New York. 19959. Lasheras, J. Tecnología mecánica y Metrotecnia. Tomo I. Editorial Donostiarra, SanSebastián.198710. Lefteri, C. Así se hace. Blume, Barcelona. 200811. Lesko, J, Diseño industrial. Limusa Wiley, México.200412. Molera, P. Conformación metálica. Marcombo, Barcelona.199113. Neely, J. Materiales y procesos de manufactura. Editorial Limusa Noriega Editores, México.199214. Rodríguez Montes, J., [et al]. Procesos industriales para materiales metálicos. Visión Net,Madrid. 200615. Salueña Berna, X., [et al]. Tecnología mecánica. Ediciones UPC, Barcelona.200016. Schey, J.A., Introduction to Manufacturing Processes, McGraw-Hill, Boston. 198717. Trujllo, E., Guerrero. G. Ingeniería de Fabricación: Bloque III. Principios de Fabricación por fusión

y deformación. Febrero 2013.18. Ibinsa. Catálogo de piezas sinterizadas.Ibinsa.com. 24 de octubre de 2014

8/10/2019 Procesos sinterizados

http://slidepdf.com/reader/full/procesos-sinterizados 19/19

Productos Sinterizados Jesús Rial Huerta

17

18. Wikipedia. Sinterización. Wikipedia.com. 6 octubre de 2014

![Reingenieria de Procesos [ Reingenieria de procesos ]](https://static.fdocuments.ec/doc/165x107/577ce7c91a28abf10395c2df/reingenieria-de-procesos-reingenieria-de-procesos-.jpg)