pid de control de temperatura

-

Upload

javier-mena -

Category

Documents

-

view

152 -

download

5

description

Transcript of pid de control de temperatura

ESPE- CONTROL DIGITAL

ESCUELA POLITECNICA DEL EJÉRCITO

SEDE - LATACUNGA

MATERIA:

CONTROL DIGITAL

INFORME:

DISENO E IMPLEMENTACION DE UN CONTROL PID, PARA EL CONTROL DE TEMPERATURA DE UN

ALMACENADOR DE COMIDA RAPIDA

Alumnos:

JAIME CHILUISA GUATO

VICTOR HUGO TERCERO

JAVIER MENA

1

ESPE- CONTROL DIGITAL

TEMA: DISENO E IMPLEMENTACION DE UN CONTROL PID, PARA EL CONTROL DE TEMPERATURA

DE UN ALMACENADOR DE COMIDA RAPIDA

OBJETIVO:

General:

Diseñar e implementar un Sistema de Control de Temperatura para un almacenador de

comidas rápidas, a través de un controlador PID.

Específico:

Investigar el funcionamiento y aplicación del controlador proporcional Integral Derivativo.

Utilizar las estructuras de datos elementales que incorpora LabVIEW para la elaboración de

un control clásico PID.

Realizar un Sistema de Control de Temperatura para un almacenador de comidas rápidas, a

través de un controlador PID.

Analizar la rapidez o lentitud de respuesta del circuito o sistema en los límites de energía

indicados (CSP).

Realizar diferentes pruebas para optimizar el comportamiento de todo el sistema.

Concluir con el costo beneficio del circuito.

RESUMEN:

Este proyecto tiene la finalidad de implementar y analizar el circuito del control proporcional y

junto a este también recordar la utilización de las diferentes herramientas que involucra para la

realización de este circuito. Una vez que se construya este circuito nos facilitara generar un control

proporcional para procesos lentos y rápidos en sistemas de lazo cerrado.

En este caso se trata de diseñar un IV que realice el clásico algoritmo de control proporcional.

2

ESPE- CONTROL DIGITAL

El algoritmo de control proporcional es un algoritmo simple y robusto, que se utiliza ampliamente

en la industria. El algoritmo tiene suficiente flexibilidad para producir excelentes resultados en una

amplia variedad de aplicaciones. LabVIEW y los dispositivos de adquisición de datos ofrecen una

mayor precisión y un mejor rendimiento para hacer un excelente sistema de control proporcional.

ABSTRACT:

This project aims to implement and analyze the circuit with proportional control and this also

remembers to use the different tools involved for the performance of this circuit. Once we build

this circuit provide a proportional control to generate slow and fast processes in closed loop

systems.

In this case it comes to designing an IV to perform the classical proportional control algorithm.

The proportional control algorithm is a simple and robust algorithm, which is widely used in

industry. The algorithm has sufficient flexibility to produce excellent results in a wide variety of

applications. LabVIEW and data acquisition devices offer greater precision and better performance

to make an excellent system of proportional control.

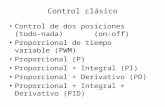

MARCO TEORICO:

CONTROL PROPORCIONAL INTEGRAL DERIVATIVO

Un PID es un mecanismo de control por realimentación que calcula la desviación o error entre un

valor medido y el valor que se quiere obtener, para aplicar una acción correctora que ajuste el

proceso. El algoritmo de cálculo del control PID se da en tres parámetros distintos: el proporcional,

el integral, y el derivativo. El valor Proporcional determina la reacción del error actual. El Integral

genera una corrección proporcional a la integral del error, esto nos asegura que aplicando un

esfuerzo de control suficiente, el error de seguimiento se reduce a cero. El Derivativo determina la

reacción del tiempo en el que el error se produce. La suma de estas tres acciones es usada para

ajustar al proceso vía un elemento de control como la posición de una válvula de control o la

energía suministrada a un calentador, por ejemplo. Ajustando estas tres variables en el algoritmo

de control del PID, el controlador puede proveer un control diseñado para lo que requiera el

proceso a realizar. La respuesta del controlador puede ser descrita en términos de respuesta del

3

ESPE- CONTROL DIGITAL

control ante un error, el grado el cual el controlador llega al "set point", y el grado de oscilación del

sistema. Nótese que el uso del PID para control no garantiza control óptimo del sistema o la

estabilidad del mismo. Algunas aplicaciones pueden solo requerir de uno o dos modos de los que

provee este sistema de control. Un controlador PID puede ser llamado también PI, PD, P o I en la

ausencia de las acciones de control respectivas. Los controladores PI son particularmente

comunes, ya que la acción derivativa es muy sensible al ruido, y la ausencia del proceso integral

puede evitar que se alcance al valor deseado debido a la acción de control.

Figura1 Diagramas de bloque de un Control PID

Step Response

Time (sec)

Am

plit

ude

0 0.5 1 1.5 2 2.5 30

0.2

0.4

0.6

0.8

1

1.2

1.4

System: HLC1Peak amplitude: 1.18Overshoot (%): 17.5At time (sec): 0.768

System: HLC1Settling Time (sec): 1.76

PID-primermetodo

Figura 2. Grafica de la respuesta de un control PID

4

ESPE- CONTROL DIGITAL

FUNCIONAMIENTO

Para el correcto funcionamiento de un controlador PID que regule un proceso o sistema se

necesita, al menos:

1. Un sensor, que determine el estado del sistema (termómetro, caudalímetro, manómetro,

etc).

2. Un controlador, que genere la señal que gobierna al actuador.

3. Un actuador, que modifique al sistema de manera controlada (resistencia eléctrica, motor,

válvula, bomba, etc).

El sensor proporciona una señal analógica o digital al controlador, la cual representa el punto

actual en el que se encuentra el proceso o sistema. La señal puede representar ese valor en

tensión eléctrica, intensidad de corriente eléctrica o frecuencia. En este último caso la señal es de

corriente alterna, a diferencia de los dos anteriores, que son con corriente continua.

El controlador lee una señal externa que representa el valor que se desea alcanzar. Esta señal

recibe el nombre de punto de consigna (o punto de referencia), la cual es de la misma naturaleza y

tiene el mismo rango de valores que la señal que proporciona el sensor. Para hacer posible esta

compatibilidad y que, a su vez, la señal pueda ser entendida por un humano, habrá que establecer

algún tipo de interfaz(HMI-Human Machine Interface), son pantallas de gran valor visual y fácil

manejo que se usan para hacer más intuitivo el control de un proceso.

El controlador resta la señal de punto actual a la señal de punto de consigna, obteniendo así la

señal de error, que determina en cada instante la diferencia que hay entre el valor deseado

(consigna) y el valor medido. La señal de error es utilizada por cada uno de los 3 componentes del

controlador PID. Las 3 señales sumadas, componen la señal de salida que el controlador va a

utilizar para gobernar al actuador. La señal resultante de la suma de estas tres se llama variable

manipulada y no se aplica directamente sobre el actuador, sino que debe ser transformada para

ser compatible con el actuador utilizado.

5

ESPE- CONTROL DIGITAL

Las tres componentes de un controlador PID son: parte Proporcional, acción Integral y acción

Derivativa. El peso de la influencia que cada una de estas partes tiene en la suma final, viene dado

por la constante proporcional, el tiempo integral y el tiempo derivativo, respectivamente. Se

pretenderá lograr que el bucle de control corrija eficazmente y en el mínimo tiempo posible los

efectos de las perturbaciones.

Control proporcional.

La parte proporcional consiste en el producto entre la señal de error y la constante proporcional

como para que hagan que el error en estado estacionario sea casi nulo, pero en la mayoría de los

casos, estos valores solo serán óptimos en una determinada porción del rango total de control,

siendo distintos los valores óptimos para cada porción del rango. Sin embargo, existe también un

valor límite en la constante proporcional a partir del cual, en algunos casos, el sistema alcanza

valores superiores a los deseados. Este fenómeno se llama sobreoscilación y, por razones de

seguridad, no debe sobrepasar el 30%, aunque es conveniente que la parte proporcional ni

siquiera produzca sobreoscilación. Hay una relación lineal continua entre el valor de la variable

controlada y la posición del elemento final de control (la válvula se mueve al mismo valor por

unidad de desviación). La parte proporcional no considera el tiempo, por lo tanto, la mejor manera

de solucionar el error permanente y hacer que el sistema contenga alguna componente que tenga

en cuenta la variación respecto al tiempo, es incluyendo y configurando las acciones integral y

derivativa.

Figura 3. Señal de respuesta de un control proporcional

6

ESPE- CONTROL DIGITAL

La fórmula del proporcional esta dada por:

El error, la banda proporcional y la posición inicial del elemento final de control se expresan en

tanto por uno. Nos indicará la posición que pasará a ocupar el elemento final de control

Ejemplo: Cambiar la posición de una válvula (elemento final de control) proporcionalmente a la

desviación de la temperatura (variable) respecto al punto de consigna (valor deseado).

Proporcional integral.

Figura 4. Señal de respuesta de un control integral

El modo de control Integral tiene como propósito disminuir y eliminar el error en estado

estacionario, provocado por el modo proporcional. El control integral actúa cuando hay una

desviación entre la variable y el punto de consigna, integrando esta desviación en el tiempo y

sumándola a la acción proporcional. El error es integrado, lo cual tiene la función de promediarlo o

sumarlo por un período determinado; Luego es multiplicado por una constante I. Posteriormente,

la respuesta integral es adicionada al modo Proporcional para formar el control P + I con el

propósito de obtener una respuesta estable del sistema sin error estacionario.

El modo integral presenta un desfasamiento en la respuesta de 90º que sumados a los 180º de la

retroalimentación ( negativa ) acercan al proceso a tener un retraso de 270º, luego entonces solo

será necesario que el tiempo muerto contribuya con 90º de retardo para provocar la oscilación del

7

ESPE- CONTROL DIGITAL

proceso. <<< la ganancia total del lazo de control debe ser menor a 1, y así inducir una atenuación

en la salida del controlador para conducir el proceso a estabilidad del mismo. >>> Se caracteriza

por el tiempo de acción integral en minutos por repetición. Es el tiempo en que delante una señal

en escalón, el elemento final de control repite el mismo movimiento correspondiente a la acción

proporcional.

El control integral se utiliza para obviar el inconveniente del offset (desviación permanente de la

variable con respecto al punto de consigna) de la banda proporcional.La formula del integral esta

dada por:

Ejemplo: Mover la válvula (elemento final de control) a una velocidad proporcional a la desviación

respecto al punto de consigna (variable deseada ).

Proporcional derivativo.

Figura 5. Señal de respuesta de un control derivativo

La acción derivativa se manifiesta cuando hay un cambio en el valor absoluto del error; (si el error

es constante, solamente actúan los modos proporcional e integral).

El error es la desviación existente entre el punto de medida y el valor consigna, o "Set Point".

La función de la acción derivativa es mantener el error al mínimo corrigiéndolo proporcionalmente

con la misma velocidad que se produce; de esta manera evita que el error se incremente.

8

ESPE- CONTROL DIGITAL

Se deriva con respecto al tiempo y se multiplica por una constante D y luego se suma a las señales

anteriores (P+I). Es importante adaptar la respuesta de control a los cambios en el sistema ya que

una mayor derivativa corresponde a un cambio más rápido y el controlador puede responder

acordemente.

La fórmula del derivativo esta dada por:

El control derivativo se caracteriza por el tiempo de acción derivada en minutos de anticipo. La

acción derivada es adecuada cuando hay retraso entre el movimiento de la válvula de control y su

repercusión a la variable controlada.

Cuando el tiempo de acción derivada es grande, hay inestabilidad en el proceso. Cuando el tiempo

de acción derivada es pequeño la variable oscila demasiado con relación al punto de consigna.

Suele ser poco utilizada debido a la sensibilidad al ruido que manifiesta y a las complicaciones que

ello conlleva.

El tiempo óptimo de acción derivativa es el que retorna la variable al punto de consigna con las

mínimas oscilaciones

Ejemplo: Corrige la posición de la válvula (elemento final de control) proporcionalmente a la

velocidad de cambio de la variable controlada.

La acción derivada puede ayudar a disminuir el rebasamiento de la variable durante el arranque

del proceso. Puede emplearse en sistemas con tiempo de retardo considerables, porque permite

una repercusión rápida de la variable después de presentarse una perturbación en el proceso.

Significado de las constantes

P constante de proporcionalidad: se puede ajustar como el valor de la ganancia del controlador o

el porcentaje de banda proporcional. Ejemplo: Cambia la posición de la válvula proporcionalmente

a la desviación de la variable respecto al punto de consigna. La señal P mueve la válvula siguiendo

fielmente los cambios de temperatura multiplicados por la ganáncia.

9

ESPE- CONTROL DIGITAL

I constante de integración: indica la velocidad con la que se repite la acción proporcional.

D constante de derivación: hace presente la respuesta de la acción proporcional duplicándola, sin

esperar a que el error se duplique. El valor indicado por la constante de derivación es el lapso de

tiempo durante el cual se manifestará la acción proporcional correspondiente a 2 veces el error y

después desaparecerá. Ejemplo: Mueve la válvula a una velocidad proporcional a la desviación

respeto al punto de consigna. La señal I va sumando las áreas diferentes entre la variable y el

punto de consigna repitiendo la señal proporcional según el tiempo de acción derivada

(minutos/repetición).

Por tener una exactitud mayor a los controladores proporcional, proporcional derivativo y

proporcional integral se utiliza en aplicaciones más cruciales tales como control de presión,

flujo,fuerza, velocidad, en muchas aplicaciones química, y otras variables. Además es utilizado en

reguladores de velocidad de automóviles (control de crucero o cruise control), control de ozono

residual en tanques de contacto.

Ajuste de parámetros del PID

El objetivo de los ajustes de los parámetros PID es lograr que el bucle de control corrija

eficazmente y en el mínimo tiempo los efectos de las perturbaciones; se tiene que lograr la mínima

integral de error. Si los parámetros del controlador PID (la ganancia del proporcional, integral y

derivativo) se eligen incorrectamente, el proceso a controlar puede ser inestable, por ejemplo, que

la salida de este varíe, con o sin oscilación, y está limitada solo por saturación o rotura mecánica.

Ajustar un lazo de control significa ajustar los parámetros del sistema de control a los valores

óptimos para la respuesta del sistema de control deseada. El comportamiento óptimo ante un

cambio del proceso o cambio del "setpoint" varía dependiendo de la aplicación. Generalmente, se

requiere estabilidad ante la respuesta dada por el controlador, y este no debe oscilar ante ninguna

combinación de las condiciones del proceso y cambio de "setpoints". Algunos procesos tienen un

grado de no-linealidad y algunos parámetros que funcionan bien en condiciones de carga máxima

no funcionan cuando el proceso está en estado de "sin carga". Hay varios métodos para ajustar un

lazo de PID. El método más efectivo generalmente requiere del desarrollo de alguna forma del

modelo del proceso, luego elegir P, I y D basándose en los parámetros del modelo dinámico. Los

10

ESPE- CONTROL DIGITAL

métodos de ajuste manual pueden ser muy ineficientes. La elección de un método dependerá de si

el lazo puede ser "desconectado" para ajustarlo, y del tiempo de respuesta del sistema. Si el

sistema puede desconectarse, el mejor método de ajuste a menudo es el de ajustar la entrada,

midiendo la salida en función del tiempo, y usando esta respuesta para determinar los parámetros

de control. Ahora describimos como realizar un ajuste manual.

Limitaciones de un control PID

Mientras que los controladores PID son aplicables a la mayoría de los problemas de control, puede

ser pobres en otras aplicaciones. Los controladores PID, cuando se usan solos, pueden dar un

desempeño pobre cuando la ganancia del lazo del PID debe ser reducida para que no se dispare u

oscile sobre el valor del "setpoint". El desempeño del sistema de control puede ser mejorado

combinando el lazo cerrado de un control PID con un lazo abierto. Conociendo el sistema (como la

aceleración necesaria o la inercia) puede ser avanaccionado y combinado con la salida del PID para

aumentar el desempeño final del sistema. Solamente el valor de avanacción (o Control

prealimentado) puede proveer la mayor porción de la salida del controlador. El controlador PID

puede ser usado principalmente para responder a cualquier diferencia o "error" que quede entre

el setpoint y el valor actual del proceso. Como la salida del lazo de avanacción no se ve afectada a

la realimentación del proceso, nunca puede causar que el sistema oscile, aumentando el

desempeño del sistema, su respuesta y estabilidad.

Por ejemplo, en la mayoría de los sistemas de control con movimiento, para acelerar una carga

mecánica, se necesita de más fuerza (o torque) para el motor. Si se usa un lazo PID para controlar

la velocidad de la carga y manejar la fuerza o torque necesaria para el motor, puede ser útil tomar

el valor de aceleración instantánea deseada para la carga, y agregarla a la salida del controlador

PID. Esto significa que sin importar si la carga está siendo acelerada o desacelerada, una cantidad

proporcional de fuerza está siendo manejada por el motor además del valor de realimentación del

PID. El lazo del PID en esta situación usa la información de la realimentación para incrementar o

decrementar la diferencia entre el setpoint y el valor del primero. Trabajando juntos, la

combinación avanacción-realimentación provee un sistema más confiable y estable.

11

ESPE- CONTROL DIGITAL

Otro problema que posee el PID es que es lineal. Principalmente el desempeño de los

controladores PID en sistemas no lineales es variable. También otro problema común que posee el

PID es, que en la parte derivativa, el ruido puede afectar al sistema, haciendo que esas pequeñas

variaciones, hagan que el cambio a la salida sea muy grande. Generalmente un Filtro pasa bajo

ayuda, ya que elimina las componentes de alta frecuencia del ruido. Sin embargo, un FPB y un

control derivativo pueden hacer que se anulen entre ellos. Alternativamente, el control derivativo

puede ser sacado en algunos sistemas sin mucha pérdida de control. Esto es equivalente a usar un

controlador PID como PI solamente.

SENSOR DE TEMPERATURA LM35

El LM335 es un sensor de Tª integrado.• Opera como un zener cuya tensión de ruptura es proporcional a la Tª en la forma 10 mV/K.• Con una impedancia dinámica menor de 1Ω opera en un rango de 400 µA a 5 mA sin prácticamente cambios en sus prestaciones. • Cuando se calibra a 25°C el LM335 tiene un error típico menor a 1°C en un rango de 100°C.• A diferencia de otros sensores el LM335 tiene una salida prácticamente lineal.• Puede utilizarse en prácticamente cualquier aplicación que necesite medir Tª entre -55°C y

+150°C.

Figura 5.1 Distribución de pines y curva de respuesta sensor lm35

DESARROLLO

DESCRIPCIÓN DEL SISTEMA

En la figura 6, se muestra un diagrama simplificado del sistema de control de temperatura. El sistema está constituido por un controlador PID, una etapa de potencia, un reflector eléctrico y un sensor de temperatura.

12

ESPE- CONTROL DIGITAL

Figura 6. Sistema de control de temperatura

El diseño de un control Proporcional Integral Derivativo, se basa en una aplicación específica de

control. El diseño del controlador se realiza en un computador provisto del software LabVIEW, el

cual gracias a su desempeño es ampliamente usado en la Instrumentación Virtual. El programa es

de mucha utilidad debido a que cuenta con herramientas como identificación de sistemas, diseño

de control, simulación, y un ambiente gráfico en donde se puede implementar un controlador real.

Ahora bien armaremos está aplicación haciendo uso de LabVIEW e Isis proteus para simular un

control Proporcional Integral Derivativo.

Front Panel

Figura 7. Panel frontal

13

ESPE- CONTROL DIGITAL

Block Diagram

Figura 8. Diagrama de bloques

Diseno del control de fase

RA0/AN02

RA1/AN13

RA2/AN2/VREF-/CVREF4

RA4/T0CKI/C1OUT6

RA5/AN4/SS/C2OUT7

RE0/AN5/RD8

RE1/AN6/WR9

RE2/AN7/CS10

OSC1/CLKIN13

OSC2/CLKOUT14

RC1/T1OSI/CCP216

RC2/CCP1 17

RC3/SCK/SCL18

RD0/PSP0 19

RD1/PSP120

RB7/PGD40

RB6/PGC39

RB538

RB4 37RB3/PGM

36RB2

35RB1

34RB0/INT

33

RD7/PSP730

RD6/PSP629

RD5/PSP528

RD4/PSP427

RD3/PSP322

RD2/PSP221

RC7/RX/DT26

RC6/TX/CK25

RC5/SDO24

RC4/SDI/SDA23

RA3/AN3/VREF+5

RC0/T1OSO/T1CKI15

MCLR/Vpp/THV1

U1

PIC16F877A

A

B

C

D

25%

RV1

1k

+5v

RV1(3)

V1VSINE

BR1

DF005M

6

5

4

1

2

U3

OPTOCOUPLER-NPN

RA

150

R3

2.2k

+5v

R1

1k

R2

4.7k

V2VSINE

D7

14D

613

D5

12D

411

D3

10D

29

D1

8D

07

E6

RW

5R

S4

VS

S1

VD

D2

VE

E3

LCD1LM016L

1

2

6

4

U2

MOC3021

U4TRIAC

Figura 9. Diseno del control de fase

14

ESPE- CONTROL DIGITAL

Programa en microcode para el control de fase

int sp;void interrupt ()unsigned int i;portc.rc0=0;portc.rc1=0;portc.rc2=0;portc.rc3=0;INTCON=0b11010000;sp=(ADC_Read(0)*1.76);if (OPTION_REG.INTEDG==1)OPTION_REG.INTEDG=0;for (i=0;i<sp;i++)asm nop;while (1)portc.rc0=1;portc.rc2=1;Delay_us(500); //frecuencia de troceado (us)portc.rc0=0;portc.rc2=0;Delay_us(500); else OPTION_REG.INTEDG=1;for (i=0;i<sp;i++)asm nop;while (1)portc.rc1=1;portc.rc3=1;Delay_us(500); //frecuencia de troceado(us)portc.rc1=0;portc.rc3=0;Delay_us(500);void main() TRISB=255;TRISC=0;portc.rc0=0;portc.rc1=0;portc.rc2=0;

15

ESPE- CONTROL DIGITAL

portc.rc3=0;ADCON1=0b11000000;while(portb.b1==1)Delay_ms(10);INTCON=0b11010000;while(1);

Elección del Sensor de temperatura

Como elemento sensor de temperatura se utilizó un circuito integrado LM35D, el cual es un sensor que genera un voltaje proporcional a la temperatura en grados Celsius, opera en un intervalo de 0° a 100 °C con una no linealidad típica de – 0.2 °C y una exactitud típica de – 0.9 °C. Además, este dispositivo cuesta alrededor de $5.

Etapa de potencia

En la figura 10 se puede observar el diagrama de bloques de la etapa de potencia. Ésta consiste de un generador de tiempo proporcional, una etapa de aislamiento y un interruptor de estado sólido (triac). El circuito generador de tiempo proporcional recibe la señal de salida del controlador PID (señal de control) y la transforma en un pulso cuya duración es proporcional a la señal de control. La etapa de aislamiento está formada por un optoacoplador MOC3011, el cual cuenta con un circuito detector de cruce por cero. Finalmente, la etapa de potencia cuenta con un triac, con el cual se controla el voltaje de línea que se aplica al reflector

Figura 10 diagrama de bloques de la parte de potencia

Sintonización Del ControladorUna vez que se tiene implementado todo el sistema de control de temperatura, se procede a caracterizar la planta para poder sintonizar el controlador, utilizando el método de Ziegler-Nichols.

Caracterización del sistemaPara caracterizar el sistema se escogió el método de la curva de reacción, debido a que el sistema térmico presenta características dinámicas que nos permiten aproximarlo a un sistema de primer orden con tiempo muerto como el dado por la siguiente expresión

16

ESPE- CONTROL DIGITAL

donde K es la constante de ganancia del proceso, t es la constante de tiempo y q es el tiempo muerto.El método de la curva de reacción consiste de los siguientes pasos:• Permitir que el proceso alcance estado estacionario.• Introducir un cambio tipo escalón en la variable de entrada.• Recolectar datos de la entrada y respuesta de salida hasta que el proceso nuevamente alcance estado estacionario.• Realizar el calculo gráfico de los parámetros a partir de la curva de reacción.

Ajuste de parámetros

Si se utilizan las fórmulas propuestas por Ziegler y Nichols para obtener los parámetros de ajustedel controlador se tiene queKp=0.5Ki=0.01Kd=0.01.

Resultados

Se implementó el controlador PID, y junto con el sensor y la etapa de potencia se realizó una prueba experimental, la cual se muestra en la figura 11. Como puede observarse, el controlador permite reducir el tiempo de asentamiento de la temperatura. Existe un pequeño sobrepaso, el cual puede reducirse mediante un proceso adicional de sintonización manual.

Figura11. Respuesta del sistema con el controlador PID.

17

ESPE- CONTROL DIGITAL

Análisis de Costo Beneficio

Los costos invertidos en el proyecto se detallan el la tabla 1.

Concepto Valor Unitario Cantidad Valor Total

Sensor de Temperatura –Lm35 5 1 5

PIC 16F877A 8 1 8

TRANSFORMADOR DE110/24 con Tab Central 6.50 1 6.50

Puente de Diodos 1.80 1 1.80

Reloj de cristal Externo 0,80 1 0,80

Resistencias 0.05 15 0,75

Tarjeta de Adquisicion de Datos (DAQ) 350 0 350

Ventilador 3 1 3

Maqueta 20 1 20

Reflector tipo Lampara 8 1 8

Potenciometros 0.80 4 3.20

TRIAC B137 1.25 1 1.25

Optoacopladores 3 1 3

TOTAL 421.30

CONCLUSIONES:

Se ha demostrado la implantación de un económico sistema de control de temperatura de tipo didáctico. El controlador PID analógico propuesto permite a los estudiantes observar de manera independiente la señal producida por cada una de las etapas del controlador, lo que complementa las explicaciones teóricas. La etapa de potencia se asemeja a las implementadas en controladores comerciales, lo cual es una aportación adicional del sistema. El proceso de caracterización del sistema permite comparar el modelo del sistema con los resultados experimentales. El sistema cumple el objetivo de acercar al estudiante a todas las etapas del desarrollo de un sistema de control: definición del problema, modelado, sintonización, implementación y comprobación experimental.

El software de programación LabVIEW permite crear sistemas de monitoreo y control, que

incorpora el control Proporcional Integral Derivativo de un proceso así como el control

estadístico de procesos.

18

ESPE- CONTROL DIGITAL

LabVIEW y los dispositivos de adquisición de datos ofrecen una mayor precisión y un mejor

rendimiento para hacer un excelente sistema de control Proporcional Integral Derivativo.

Al aumentar la ganancia proporcional, el sistema se hace más rápido, pero se debe tener

cuidado no hacer que el sistema vuelva inestable.

Si la ganancia proporcional es demasiado grande, la variable de proceso comenzará a

oscilar.

Los controladores proporcionales nos dan opción de decirle que tan “sensible” deseamos

que el controlador se comporte ente cambios en la variable de proceso (PV) y setpoint (SP).

La ganancia (Kp) de un controlador es algo que podemos alterar, en controladores

analógicos tomara la forma de un potenciómetro, en sistemas de control digitales será un

parámetro programable.

En el control de una variable física, como la temperatura, es indispensable la buena

elección del transductor a emplear y de la linealidad de la conversión de dicha variable a

una señal eléctrica, para tal efecto el sensor lm35 tuvo una muy buena respuesta dentro

del rango que se había especificado junto con los elementos de acondicionamiento y

linealización.

• Si la ganancia es fijada demasiada alta, habrá oscilaciones de PV a ante un nuevo valor de

setpoint.

• El usar la tecnología de National Instruments facilita mucho las tareas de control ya que en

base a la experiencia obtenida al hacer interfaces con micro controladores o PIC, se tienen

muchos detalles a la hora de comunicarse con el software, pero al usar la tarjeta de adquisición

de datos se facilita mucho la comunicación.

• El usar la tecnología de National Instruments facilita mucho las tareas de control ya que en

base a la experiencia obtenida al hacer interfaces con micro controlador o PIC, se tienen

muchos detalles a la hora de comunicarse con el software, pero al usar la tarjeta de adquisición

de datos se facilita mucho la comunicación.

Para calibrar el controlador usamos el método de sintonización (tanteo), el cual consiste

en encontrar en que momento empieza a oscilar el sistema al ir aumentando la constante k.

El valor crítico del sistema al cual empieza a oscilar con el método de tanteo es……….

19

ESPE- CONTROL DIGITAL

Al utilizar el método de sintonización de tanteo de ganancia limite la constante q se utilizara

para la sintonización siempre deberá ser menor a la constante critica.

• Si la ganancia es fijada demasiada baja, la respuesta del proceso será muy estable bajo

condiciones de estado estacionario, pero “lenta” ante cambios de set point porque el

controlador no tiene la suficiente acción agresiva para realizar cambios rápidos en el proceso

(PV).

• Hacer este proyecto ayudo a comprender el control PID y ver como afecta al control

cuando se modifican las constantes Kp, ki y kd

Con control proporcional, la única manera de obtener una respuesta de acción rápida ante

cambios de set point o “perturbaciones” en el proceso es fijar una ganancia constante lo

suficientemente alta hasta la aparición del algún sobre impulso:

RECOMENDACIONES:

Mantener aislado el circuito de control con la parte de potencia.

Elegir de una manera adecuada el sensor a emplear, tomando en cuenta las

especificaciones del mismo.

Elegir un sensor adecuado para la aplicación.

Se recomienda amplificar la senal del sensor para ser ingresada a la tarjeta de adquisición

de datos.

BIBLIOGRAFIA:

http://www.eng.newcastle.edu.au/~jhb519/teaching/caut1/Apuntes/PID.pdf

http://es.wikipedia.org/wiki/Proporcional_integral_derivativo

http://www.ing.uchile.cl/~leherrer/IQ57A/controles.htm

http://www.dia.uned.es/~fmorilla/MaterialDidactico/El%20controlador%20PID.pdf

http://html.rincondelvago.com/procesos-industriales.html

http://www.dspace.espol.edu.ec/bitstream/123456789/3031/1/5548.pdf

20

ESPE- CONTROL DIGITAL

http://www.udb.edu.sv/Academia/Laboratorios/electronica/Sistemas%20de%20Control

%20Automatico/guia4SCA.pdf

http://www.mda.cinvestav.mx/personal/webpersonal/jjalvarado/cinvetav/apen.htm

21

ESPE- CONTROL DIGITAL

ANEXO

CONTROL PID, PARA EL CONTROL DE TEMPERATURA DE UN ALMACENADOR DE COMIDA RAPIDA

22