Perforadoras Mineras

-

Upload

ismaelcruz -

Category

Documents

-

view

164 -

download

4

description

Transcript of Perforadoras Mineras

1

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

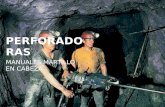

PERFORACIÓN MINERA

PERFORACIÓN MINERA. FUNDAMENTOS TEÓRICOS DE LA PERFORACION. PERFORACIÓN A PERCUSIÓN CON CABLE. SISTEMAS DE PERFORACION A ROTACION. PERFORACIÓN CON TRICONO. EQUIPOS - CHASIS - SISTEMA DE DESPLAZAMIENTO Y POTENCIA. MECANISMO DE ROTACIÓN. MECANISMO DE EMPUJE. MASTIL Y CAMBIADOR DE BARRAS. SARTA DE PERFORACION. TRICONOS. SISTEMA DE BARRIDO. PARÁMETROS DE PERFORACIÓN CON TRICONO. PERFORACIÓN CON DIAMANTINA. EQUIPO DE PERFORACION PARA DIAMANTINA. CORONAS. PORTATESTIGOS. SISTEMA WIRE-LINE. VARILLAJE. SARTA DE PERFORACIÓN. FLUIDOS DE PERFORACIÓN. TUBERÍA DE REVESTIMIENTO O ENTUBADO. TESTIGO. PERFORACIÓN A ROTOPERCUSIÓN. LA PERCUSIÓN. PERFORADORAS CON MARTILLO EN CABEZA. PERFORADORAS CON MARTILLO EN FONDO. SISTEMA COPROD. SISTEMA DE MONTAJE DE LAS PERFORADORAS A ROTOPERCUSIÓN. EQUIPOS DE PERFORACIÓN A ROTOPERCUSIÓN MANUAL. SISTEMAS DE PERFORACION PARA EXPLOTACIÓN.

Nota para los alumnos.

Los apuntes, tienen como objetivo; servir de guía de estudios para los alumnos;

evitar la toma de apuntes tradicionales y concentrar la atención y tiempo en la

transmisión de conocimientos.

Los alumnos, deben asistir a clases con la fotocopia de los apuntes y marcador

resaltador, con los que trabajaran en clases.

Los apuntes se encuentran, actualizados y revisados para el año lectivo, de

acuerdo a las pautas establecidas en su currícula de formación.

Profesor: Ing. Ricardo Vilar.

3

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

PERFORACIÓN MINERA La perforación, en minería; es una operación por la cual se realiza agujeros (hole (jóul)) o pozos de forma cilíndrica en la roca, donde la longitud es muchas veces mayor que el diámetro. Se realiza con una máquina, llamada perforadora o taladro (drill hole); utiliza una broca (drill bit) como

elemento de corte para realizar los agujeros, de forma cilíndrica en la roca. A los agujeros, realizados con la perforadora; se los llama taladros, barrenos o sondeos.

La perforación minera o Drilling Mining, se realiza en las fases de prospección, exploración y explotación.

En las fases de Prospección y Exploración, se realiza la perforación, con el objetivo de buscar información; la diferencia entre las dos fases, está en la cantidad y calidad de perforaciones realizadas. A los agujeros realizados con este fin se los denomina sondeos; son de considerable longitud, suelen superar los 1000 metros y usualmente son de diámetros chicos, como de 2 pulgadas; sirven para extraer muestras de la roca que se encuentra en profundidad. La recuperación de la roca al crearse el agujero; presenta dos alternativas. En el primer caso; lo se obtiene es la roca triturada, denominada detritus; sirven para identificar, analizar y determinar la calidad y cantidad de minerales presentes a determinadas profundidades. A esto se denomina Perforación sin obtención de testigos. En el segundo caso; lo que se obtiene, es un trozo de roca de forma cilíndrica, que permite obtener mayor cantidad de información, como las estructuras presentes ya sea de fallas, fracturas o de dirección de mineralización, etc.

Y se denomina Perforación con obtención de testigos. La perforación, sin obtención de testigos o con obtención de testigos; tienen velocidades de ejecución y costos distintos. Normalmente las velocidades de perforación que se obtienen con la Perforación sin obtención de testigos, son tres veces mayores que con la perforación con obtención de testigos; mientras que en costos, la perforación con obtención de testigos; es dos a tres veces mayor.

Ocasionalmente, se combinan ambos métodos, se recurre primero a la perforación sin obtención de testigos, que es más rápida y económica, para posteriormente continuar con la perforación con obtención de testigos. Por el pozo realizado, se suele ingresar aparatos denominados sondas que permiten obtener mayor información. La información obtenida de la roca triturada o del testigo; más la información obtenida con las zondas, constituyen la base de datos para la evaluación y el diseño del yacimiento; genéricamente a esta información se lo denomina, sondajes. En el caso de la perforación en busca de información, según donde se lo realice, se utilizaran: Perforadoras para superficie o Perforadoras para interior de mina o subterránea. Debemos recordar, que en el área de geología, es muy importante que la muestra sea representativa y la contaminación nula o muy baja.

En la fase de Explotación; se realiza la extracción de las rocas con valor económico y de las rocas que lo cubren o que lo contiene (roca de caja) al yacimiento, aplicando un diseño y un conjunto de operaciones, denominados; Arranque, Carga, Transporte y Descarga. El arranque, tiene por objetivo, separar la roca del lugar donde se encuentra. Esta separación, se realiza con maquinaria de corte, si el interés es obtener bloques de rocas de un determinado tamaño y calidad; como lo exige las rocas ornamentales, como el mármol y las rocas de aplicación. También la separación se pude realizar, rompiendo la roca en tamaños muy chicos, utilizando explosivos, como se realiza en la explotación de yacimientos metálicos. Para poder quebrar la roca mediante explosivos, es necesario realizar agujeros en la roca, para cargarlos de explosivos, de tal manera que su detonación; permita la fragmentación de la roca a un tamaño esperado o planificado. Entonces este arranque se realiza, con perforación y voladora.

La perforación de producción tiene por objetivo, realizar agujeros de forma cilíndrica de una longitud relacionada con la altura del banco explotación o con la longitud de avance planificada y su diámetro está directamente relacionado con la producción esperada. Mayor producción, indica mayor cantidad de perforaciones y diámetros más grandes, que se pude lograr con máquinas perforadoras más grandes y potentes; que es caso de las explotaciones a cielo abierto, donde no existe el impedimento de tamaño o espacios para operar las maquinas; no siendo el caso de las explotaciones en subterráneo, donde los espacios de

trabajo y ventilación, condicionan el tamaño de las máquinas y la producción.

5

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

Entonces disponemos de máquinas perforadoras diseñas para trabajar a cielo abierto o diseñadas para trabajar en subterráneo. En la fase de Explotación, la perforación se realiza con el objetivo de contar con agujeros donde colocar explosivos, para realizar la voladura de lo roca. La realización de los taladros o barrenos genera detritos, que permite obtener muestras, para realizar análisis de leyes y obtener información sobre la roca donde se trabaja. Las máquinas perforadoras para roca, han evolucionado en el tiempo, con la incorporación y empleo de diferentes tecnologías, en busca de eficiencia, bajos costos y seguridad.

FUNDAMENTOS TEÓRICOS DE LA PERFORACION A pesar de la enorme variedad de sistemas existentes para penetrar en la roca, en Minería y Obras Civiles la perforación se realiza utilizándola la energía mecánica. Los componentes principales de una perforadora son: La máquina, que transforma la energía, Eléctrica, Neumática o Hidráulica, en Energía Mecánica. Las barras o varillaje, es el medio de transmisión de la energía, a la broca; que ejerce sobre la roca, una gran fuerza, en una área pequeña,

destrozándolo mecánicamente, generando partículas de roca, denominadas detritus; que deben ser evacuados con algún fluido, para poder seguir con la perforación. La energía mecánica que se transmite a la barra, es una FUERZA, capaz de realizar trabajo; a esta fuerza se lo puede transmitir linealmente; como un par o combinando ambas maneras. Si la trasmisión de la fuerza es lineal y cíclica, se genera una percusión o impactos sucesivos de alta frecuencia y gran energía que golpean directamente a la roca, este efecto debe ser combinados con un giro o rotación entre golpe y golpe, de modo que la roca presente siempre una superficie nueva al impacto y evitar así que la herramienta se entierre o atasque. La rotación, en este caso, no contribuye mayormente al proceso de fracturamiento de la roca. A la fuerza de percusión se lo denomina MARTILLO, haciendo referencia a la fuerza que se descarga, cuando se golpea con un martillo. Esta manera de transmitir la fuerza, es el principio de funcionamiento de los Sistemas Perforación por Percusión.

Si la trasmisión de la fuerza se realiza por un torque de rotación, que hace girar las barras y el bit, penetrando la roca, realizando un corte por cizalladura o quebrándola junto a la acción de una fuerza de

empuje. Estamos ante la presencia del principio de funcionamiento de los Sistemas Perforación por Rotación. Bajo esta denominación, se agrupan todas aquellas formas de perforación en las que el par de fuerza es la protagonista de la perforación. En los sistemas de perforación a rotación; (Rotary Drilling) la perforación se realiza por la rotación del elemento de corte, sobre la que se ejerce un empuje desde el extremo del varillaje, sin percusión. Dependiendo del tipo de Bit que se emplee, existen dos variantes de perforación rotativa:

Si el bit, es una herramienta de trituración llamado Trepano o cuenta con botones o insertos de material muy duro llamado triconos, la perforación se realiza por: Rotación y Trituración.

Si el bit, cuenta con una corona de corte, que suele añadir la abrasión a las acciones de compresión y cizalladura; la perforación se realiza por; Rotación y Corte. Este sistema es el que generalmente se emplea para los sondeos con extracción de testigo, llamado diamantina.

Si la fuerza se trasmite de una manera combinada, entre la rotación y percusión, estamos ante la presencia del principio de funcionamiento de los Sistemas Perforación a Rotopercusión. La transmisión de la energía se realiza por percusión al Bit, con un movimiento de rotación y una fuerza de empuje. Si el golpe del martillo, se realiza sobre la barra o sea en la cabeza de la barra, se lo denomina, Martillo a la cabeza o TH - Top Hammer. Si el golpe del martillo, se realiza sobre el bit o sea en el fondo de la barra, se lo denomina; Martillo de fondo o DTH - Down the hole. El elemento que proporciona la percusión o martillo, va situado en el interior del taladro e incorpora únicamente el mecanismo de percusión; los elementos que proporcionan la rotación y el empuje son del todo independientes y están situados en la parte superior del varillaje.

BARRIDO Cualquiera de los sistemas de perforación mencionados anteriormente, sólo pueden ser eficaces; si los esfuerzos mecánicos generados, se aplican sobre un fondo de perforación limpio y libre de detritus, pues de otro modo, se estaría desperdiciando energía en una innecesaria trituración de un colchón de fragmentos que ya han sido previamente arrancados, que terminaría por frenar la perforación. Si el barrido del detritus, se realiza con un aire o agua inyectada a presión hacia el fondo, a través de un orificio central del varillaje y de unas aberturas practicadas en el bit de perforación; las partículas son evacuan por el espacio anular, comprendido entre el varillaje y la pared de los barrenos. A esta forma de circulación del fluido de barrido del detritus, se lo denomina, Circulación Directa.

7

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

En caso que la diferencia entre diámetro de perforación creado en la roca y el diámetro del varillaje, sea tan grande, que el caudal de fluido disponible no alcance la velocidad suficiente para evacuar el detritus de manera directa, o en caso que la roca sea poco consolidada y las altas velocidades requeridas en el espacio anular para el arrastre del detritus, pudieran afectar a la estabilidad de las paredes del sondeo; la solución podría ser la Circulación Inversa, o sea extraer los detritos por el interior del varillaje, donde la sección es mucho menor. El barrido con aire se utiliza en trabajos a cielo abierto, donde el polvo producido puede eliminarse por medio de captadores o tomadores de muestras. El barrido con agua es el sistema más utilizado en perforación subterránea que sirve además, para suprimir el polvo.

Empuje: Es necesario que el bit o la broca, se encuentre en contacto permanente con el fondo de la perforación, esto se logra aplicando una fuerza de empuje; suministrada por un motor independiente o no, sobre un riel de avance; o por una persona, si la perforadora es chica. La magnitud de la fuerza debe ser la adecuada, si es insuficiente reduce la velocidad de penetración, produce un mayor desgaste de varillas y de los accesorios de unión de las varillas y genera otros efectos negativos, en cambio sí es excesiva, disminuye también la velocidad de perforación, afecta a las uniones del varillaje, aumenta el desgaste de las brocas y genera otros efectos negativos. Las perforadoras: son máquinas compuestas; cuentan con una máquina capaz de trasmitir energías mecánicas; de percusión, rotación, o ambas; al sistema de barras y a la herramienta de corte; para lograr romper la roca y generar un agujero. También cuentan con sistema de empuje y un sistema de limpieza, o barrido de los detritos producidos por la broca de perforación. Considerando la forma en que se trasmite la energia mecanica, se cuenta con tres sitemas de perforación de rocas.

El tamaño y la potencia de las perforadoras es muy amplia; pero existe una clasificación basada más en el tamaño y peso muy difundida.

Se denominan Perforadoras Manuales; a las pueden ser transportadas por los operarios; son de poco peso, entre; 20, 30 o 40 kg. de tamaños reducidos, con diámetros de perforación entre 25 a 40 mm. Se los utiliza para trabajos pequeños brindado apoyo a la producción o al muestreo en minería metálica y son muy utilizadas en la explotación de canteras y rocas ornamentales realizadas a cielo abierto. En minería subterráneo, es una herramienta muy utilizada en las labores de acceso y en la producción de pequeña escala. Se diferencian en el sistema de empuje; las perforadoras para trabajos a cielo abierto cuentean con una empuñadora abierta, para sujetar y empujar con las dos manos y por lo general utilizan el aire como fluido de limpieza. El empuje, en este tipo de perforadoras, lo da el operario.

Las perforadoras manuales para trabajos en subterráneo, tienen una empuñadora cerrada para una sola mano, porque las perforaciones se realizan generalmente en forma horizontal y el barrido se puede realizar, con aire o agua. El empuje, lo realiza un accesorio denominado empujador o pierna. Perforadoras Mecanizadas, cuentan con sistema de soporte y de transporte propio, acorde a la potencia y su peso; donde el diseño claramente determina el destino de trabajo; a cielo abierto o subterráneo.

9

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

PERFORACIÓN A PERCUSIÓN CON CABLE Este sistema empezó a utilizarse en China en el 4000 A.C., consistía en un balancín, que se contrapesaba con un grupo de hombres que efectuaban el tiro en un extremo de una cuerda, mientras que del otro extremó colgaba una pesada herramienta de corte, que colgaba de una torre, construida con cañas de bambú.

Este sistema de perforación, ha ido evolucionando, incorporando técnicas y materiales modernos, por lo que el sistema sigue siendo utilizado, particularmente en la prospección y en la construcción de pozos de agua ya que presenta ciertas ventajas que los más modernos sistemas no han podido igualar. La perforación a percusión con cable, se basa en el golpeteo con una pesada herramienta de corte (trépano) que se eleva con un cable y que cae por gravedad, fragmentando el suelo. Por lo tanto, las perforaciones realizados por esta máquina, son verticales.

La perforación comienza hincando un tramo de tubería, generalmente de longitud inferior a 2 m y con un diámetro mayor al diámetro a perforar (70 a 80 cm), de forma que sirva de guía inicial al trépano. La entubación sólo es necesaria en casos de inestabilidad del terreno, en cuyo caso se entuban tuberías auxiliares recuperables, aprovechando la percusión.

La percusión se consigue mediante un movimiento de balancín y manivela proporcionado por la máquina. La altura de caída del trépano dependerá de la dureza del terreno y de la profundidad del fondo de perforación. En máquinas normales, esta altura oscila entre 20 y 60 cm. La frecuencia de golpes es de 40 a 50 impactos por minuto, está en función de la resistencia del suelo o de la roca. Se consiguen rendimientos de 2 a 4 m por día en materiales duros y de 10 a 20 m por día en materiales blandos. Su ámbito de aplicación se centra en terrenos de dureza media a baja o bien en aquellos otros duros que sean frágiles.

Por ejemplo: para una perforación de un diámetro de 50 cm o sea 500 mm. La sarta de perforación necesaria para terreno medio será de:

Este sistema de perforación, utiliza agua para realizar la limpieza del detritus formado. El suelo fragmentado mezclado con agua, forma un lodo viscoso; que se

recoge periódicamente, mediante una cuchara de limpieza, que se introduce cuando se detiene la percusión.

TERRENO

PESO DE LA SARTA COMPLETA

Blando 1.5-2.5 kg/mm diámetro

Medio 3.0-4.0 kg/mm diámetro

Duro 4.0-6.0 kg/mm diámetro

Muy duro 6.0-8.0 kg/mm diámetro

La máquina de perforación a percusión, consta de una estructura de soporte, para el motor, el balancín, la torre y el sistema de transporte. Cuentan generalmente, con sistema telescópico de posicionamiento, que le permite contar con mayor estabilidad. El motor generalmente son de diesel y su potencia está en función de la perforación que se quiere lograr. Su ubicación permite contar con un contrapeso para el mástil. Cuenta un sistema de poleas y cables para levantar las herramientas de corte y de limpieza. La sarta de perforación se encuentra compuesta por los siguientes elementos: Trépano: Se trata de la herramienta de corte, que permite la perforación. Su peso permite penetrar, triturar, escariar y mezclar los detritos con agua.

Barra de carga o barrón: Es una barra cilíndrica de acero forjado que provee a la sarta de perforación del peso necesario y también guía el movimiento alternativo de la sarta. Lleva en su parte inferior una rosca hembra, para recibir la rosca macho del trépano y en su parte superior una rosca macho que conecta con la tijera o montera en su caso. Su longitud y peso varía de acuerdo a las necesidades del terreno y el diámetro de perforación elegido. Tijera o destrabador: Elemento situado encima del barrón que sirve para desatrancar la herramienta en caso de atasco. Está formada por dos eslabones que permiten un cierto juego longitudinal del orden de 10 a 20 cm y no es siempre necesario.

Montera o giratoria: Es el elemento de unión entre la sarta y el cable, permitiendo el giro alrededor de su eje longitudinal. Cuchara de limpieza. Las cucharas, consisten en una tubería, que en su parte inferior cuenta con un sistema mecánico de una válvula, que permite el ingreso del barro formado en perforación e impide su salida; una vez que se llena, es levantado y colocado a un costado donde se realiza la descarga volteándolo; el barro sale por la parte superior. Ventajas del sistema; bajo costo, simplicidad de las operaciones, poco personal, escaso consumo de agua y de diámetros importantes. Como inconvenientes; necesidad de personal cualificado, baja velocidad de avance, pérdida de diámetro, entubaciones frecuentes y limitada profundidad de perforación.

11

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

SISTEMAS DE PERFORACION A ROTACION Los sistemas de perforación a rotación (Rotary Drilling) realizan la perforación utilizando únicamente la rotación de un elemento de corte, sobre la que se ejerce un empuje desde el extremo del varillaje, con ausencia de percusión. La rotación se genera por medio de un conjunto de motor y engranajes, llamado “cabeza de rotación” que trasmite la energía mecánica como un torque al varillaje y que además mueve hacia arriba o hacia abajo la sarta de perforación para proporcionar el empuje requerido sobre la herramienta corte (trépano) para lograr romper o cortar la roca y generar el agujero. Este sistema de perforación, presenta tres variantes según el tipo de herramienta de corte utilizado:

Rotación con trépano cortante Rotación con trépano triturante (Triconos). Rotación con herramienta abrasiva

La perforación por rotación con trépano cortante, fueron los primeros en ser usados en la perforación de pozos petrolíferos, pero limitado sólo a formaciones rocosas más bien blandas. El trepano, dependiendo de su forma y tipo de aplicación, recibe distintas denominaciones; trialeta, broca de tenedor,

broca progresiva, etc. y en general se los denomina trepanos cortantes.

La perforación con rotación con trépano triturante, surge en los inicios del siglo XX, cuando aparecen los primeros trépanos provistos de rodillos con dientes que ruedan sobre el fondo del hoyo, ejerciendo una acción triturante sobre la roca, capaces de perforar formaciones rocosas de dureza mediana. Su diseño evoluciona rápidamente hasta la herramienta conocida con el nombre de tricono. A principios de los años 50 esta tecnología se empieza a aplicar en los primeros equipos rotativos diseñados para realizar perforaciones en

la explotación de minas a cielo abierto. La aplicación de este sistema, impulso mejoras en el diseño y la utilización de aceros de alta calidad, permitió su aplicación a rocas muy duras, sin restricciones en cuanto a la longitud de perforación, siendo su única limitación, es el diámetro de perforación; que no puede ser menor de 6”.

La perforación rotativa con una herramienta abrasiva; más conocida en minería como diamantina; se utiliza exclusivamente para sondajes, con recuperación de testigos de roca, con fines de exploración. Existen distintos tipos de coronas de corte, son brocas de sección anular de acero con diamantes industriales integrados a una matriz de carburo de tungsteno, varían en diseños y calidad del material cortante pero todos buscan cortar la roca, cuentan con la ayuda de un sistema que

permite guardar y recuperar la muestra de forma cilíndrica que se aloja en un muestreador o portatestigo, inmediatamente detrás de la corona. El diámetro de la corona es siempre mayor al diámetro de la muestra obtenida. La elección de un tipo de broca, estará en función de la dureza, abrasibidad y grado de fracturamiento de la roca a ser perforado. De los tres sistemas; las más utilizadas en minería son: la perforación con rotación con trépano triturante, conocido como PERFORACIÓN CON TRICONO y la perforación rotativa con una herramienta abrasiva, conocido como PERFORACIÓN CON DIAMANTINA. Mecanismo de empuje: Para obtener un efecto de penetración eficiente es preciso aplicar una fuerza de empuje que depende de la resistencia de la roca y del diámetro de perforación. Mayormente, esta fuerza de empuje se obtiene a partir de un motor hidráulico. Existen varios sistemas,

entre los cuales los más utilizados son: 1-accionamiento por cadena. 2- accionamiento por piñón y cremallera. 3- accionamiento por cadena piñón y cremallera. El sistema, además; permite accionar el izamiento de la columna de barras, a velocidades de elevación del orden de 20 metros por minuto. El peso de todo el conjunto de la máquina actúa como reacción contra el empuje aplicado a la broca, por lo tanto, el peso de la perforadora debe ser superior; normalmente el doble de la carga máxima que se pretende conseguir. Por lo general el mecanismo de empuje está diseñado para aplicar una fuerza del orden de un 50 % del peso de la máquina; los equipos de mayor tamaño que operan

hoy en día, alcanzan un peso de hasta 120 toneladas.

PERFORACIÓN CON DIAMANTINA

Los sondeos a rotación, con diamantina; pueden perforar cualquier tipo de roca hasta profundidades muy elevadas y con distintas inclinaciones; los equipos portátiles, se caracterizan por su pequeño diámetro, su versatilidad y fácil desplazamiento, que habitualmente no exceden los 150 metros de perforación; luego, los equipos son más pesados y pueden superar los 1000 metros de perforación; permiten extraer testigos y efectuar ensayos en el interior del pozo de perforación.

La perforación a rotación con recuperación de testigo, se realiza con elemento de corte de forma anular, llamada diamantina, colocado en el extremo de la sarta de perforación, que corta la roca, obteniendo un cilindro de roca, que se aloja en el interior del tubo muestreador, a medida que el elemento de corte avanza.

13

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

La extracción de testigos de una determinada longitud, se realiza periódicamente, permitiendo tener una muestra continua de la roca perforada; el porcentaje de recuperación del testigo con respecto a la longitud perforada, puede ser muy alto, dependiendo del sistema de extracción. Los testigos, son las muestras del macizo rocoso, que permiten el reconocimiento y análisis directo de las diferentes formaciones rocosas atravesadas. EQUIPO DE PERFORACION PARA DIAMANTINA Existen distintos equipos de perforación con diamantina, según su aplicación y necesidades, pero considerando su tamaño, se los puede clasificar en equipos portátiles y equipos con sistemas de desplazamiento propio.

Los equipos portátiles, son diseñados para ser transportable por helicóptero o por transporte terrestre, con estructuras ligeras, resistentes y modulares, con una adecuada unidad de potencia y equipo auxiliar de dimensiones acorde a la demanda. Los equipos con sistemas de desplazamiento propio, presentan distintas configuraciones según la potencia instalada, pueden ser montados en acoplados, camiones o sobre orugas. Están diseñados para distintas condiciones de acceso y de trabajo, cuentan con un mástil telescópico rebatible y un sistema de transporte y maniobras de tuberías de longitudes hasta nueve metros. El equipo de perforación está conformado un motor que acciona un sistema de transmisión de rotación al cabezal de la máquina y este a su vez, a la tubería de perforación, en cuyo extremo se ubica la corona diamantina. El cabezal tiene autonomía de rotación, en un plano vertical, que permite efectuar perforaciones con la inclinación que se elija. El avance se realiza con un sistema hidráulico que se ubican en el cabezal de la máquina. Además cuentan con sistema de bombeo para el agua o lodo, según la necesidad. Los principales accesorios del equipo de perforación lo conforman; un trípode o un mástil que sostiene una polea, por donde se hace pasar un cable de acero, de una determinada longitud, que va enrrollado a un winche, que por lo general está integrado a la máquina perforadora; todo este sistema facilita las maniobras al introducir o retirar del taladro las tuberías de perforación y revestimientos.

Para la refrigeración de la broca y la remoción de los detritus se introduce agua al taladro por el interior de la tubería de perforación (circulación directa), impulsada por una bomba de agua, de potencia adecuada. CORONAS Si la roca es homogénea y no excesivamente dura, se utiliza una corona de inserción con diamantes de un tamaño apreciable insertados en la superficie de una matriz de bronce y carburo de tungsteno. El empuje aplicado por el equipo de perforación sobre la corona, consigue vencer la resistencia a la compresión de la roca, logrando la penetración de los diamantes en la misma, que junto al giro logran fragmentar a la roca. Trabajan normalmente con un empuje de 60 - 75 Kg por cm2 de área de corte.

En las rocas más duras o en aquellas otras con un alto grado de fracturación o de heterogeneidad, se utilizan coronas de concreción, fabricadas con diamantes de tamaños muy pequeños que quedan diseminados por la superficie y el interior de la matriz. Con ello se consigue que la acción del diamante sobre la roca a perforar sea básicamente abrasiva. El diamante utilizado en las coronas de inserción suele ser diamante natural, del que existen diversas calidades. En cambio, para las coronas de concreción, en las que las piedras son de menor tamaño, puede utilizarse diamante sintético. Por ello se recurre en ocasiones a amalgamar diamante sintético de pequeño tamaño en un material cerámico inerte y con un coeficiente de dilatación similar al del diamante. Este material se conoce con el nombre de diamante poli cristalino. Así se configuran elementos de corte que insertos en la matriz de la corona, pueden sustituir a los diamantes de tamaño grande.

Además de las coronas de diamante, en los sondeos con extracción de testigo pueden utilizarse coronas de carburo de tungsteno. Estas coronas tienen insertadas en su labio de corte unas placas o prismas de carburo de tungsteno, constituyendo normalmente una especie de dientes de sierra que, mediante un esfuerzo combinado de compresión y cizalladura, pueden perforar a un menor coste formaciones blandas y no abrasivas. Con el fin de ampliar el campo de aplicación de estas coronas a rocas algo más duras, existe un modelo de

corona en el que la zona de corte está formada por una aglomeración de cristales de carburo de tungsteno de forma irregular y tamaño de 2 a 6 mm, embebidos en una matriz de base Cr-Ni denominadas, coronas de granalla. Las coronas se fabrican en un rango de 50 a 200 mm de diámetro.

15

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

PORTATESTIGOS. El tubo saca testigos, o también llamado portatestigos; en él se va introduciendo el cilindro de roca o testigo a medida que avanza la perforación. Las longitudes, se encuentran normalizadas y varían entre 0,5 a 6 m siendo la de 3 m la más empleada. El portatestigos, en su versión más simple, en su extremo superior; va roscado al tren de varillaje, mediante una pieza llamada, cabeza del tubo saca testigos. En su extremo inferior va roscado a la corona; y en el interior, entre la corona y el tubo, va el muelle extractor; es un anillo metálico troncocónico exteriormente y cilíndrico en su interior, que se acuña entre el testigo y la pared del tubo, permite cortar el testigo e impide la pérdida de la muestra al extraer la sarta de perforación. El muelle extractor, en su cara interior, cuenta con ranuras que permiten circular el fluido; el testigo pasa fácilmente cuando se está perforando, pero cuando se tira el tubo hacia arriba, el muelle extractor, solidario con el testigo, desciende acuñándose en su alojamiento y presiona al testigo; si se tira con más fuerza, debido a la presión que hace el extractor, el testigo llega a romperse cerca del borde de corte de la corona, quedando introducido en el tubo e impide la pérdida de la muestra al extraer la sarta de perforación, para retirar el testigo y volver a introducir el tubo vacío. Este sistema requiere lógicamente extraer toda la sarta de perforación cada vez que el tubo saca testigos se ha llenado.

Existen en el mercado diferentes tipos de tubos saca testigos; Simples o dobles; Dobles rígidos o giratorios y Dobles con salida del fluido; frontal o interior. En el tubo sacatestigos simple o sencillo, el fluido de perforación circula en contacto con todo el testigo, por lo que no es recomendable en rocas blandas o muy fracturadas o que contengan minerales solubles. Fue el primer tubo que se utilizó, es sencillo de bajo costo y se obtienen buenos rendimientos cuando se lo utiliza en rocas duras. Tubo sacatestigos doble fijo: Posee paredes dobles y rígidas entre las que pasa el fluido de perforación, evitando que el fluido entre en contacto con el testigo, salvo en la parte inferior, junto a la corona. Como el tubo doble esta fijo, al tubo exterior, ambos giran solidariamente junto con la corona; el testigo no gira, y rozará con el tubo interior, corriendo el riesgo, si no es muy duro, de desmenuzarse, por lo que no es recomendable en rocas blandas o muy fracturadas o muy alteradas; pero se obtienen buenos rendimientos en rocas de dureza media a duras.

Tubo sacatestigos doble giratorio: Es similar al anterior, pero con la particularidad de que el tubo interior es giratorio, queda suspendido en su extremo superior sobre un rodamiento, que le permite permanecer inmóvil junto con el testigo, girando sólo la corona y el tubo exterior. De esta forma no se produce la fricción alrededor del testigo mientras avanza la perforación, de esta forma se evita que el testigo se deteriore. Cuando el fluido de perforación, pasa entro los dos tubos, evitando que el fluido entre en contacto con el testigo, salvo en la parte inferior, junto a la corona se tiene el sistema; Tubo sacatestigos doble de salida interior. Si la doble pared se prolonga hasta el labio de la corona, con lo que el fluido no llega a estar en contacto con la muestra; se tiene el sistema; Tubo sacatestigos doble de salida frontal.

En todos estos sistemas, la ubicación y la forma de trabajar del muelle extractor, tiene variantes. De ser necesario; entre la corona y el tubo se intercala una pieza llamada calibrador o escariador, de diámetro ligeramente inferior al de la corona, que dispone de estrías diamantadas, cuya misión es

mantener el diámetro uniformemente el del sondeo, si este tendiera a cerrarse. Todos estos sistemas requieren extraer toda la sarta de perforación, cada vez que el tubo portatestigos se ha llenado, para retirar el testigo y volver a introducir el tubo vacío. Esta es una maniobra que hay que repetir constantemente y en sondeos profundos, puede llevar bastante tiempo. Para estos casos se desarrolló el sistema "wire-line" que consiste en un tubo portatestigos doble, está unido al tubo exterior, mediante un sistema de retención mecánica.

De esta forma cuando el tubo interior, se encuentra lleno con el testigo y se debe retirar; se lanza por el interior del varillaje un pescante, sujeto por un cable que "pesca" el tubo por su parte superior y al mismo tiempo libera el mecanismo de retención. El tubo portatestigo se saca por el interior del varillaje. Solo es necesario, retirar la sarta completa cuando de debe cambiar la corona, por desgaste. Obviamente este sistema implica la utilización de un varillaje de mayor sección interior que el normal y la obtención de un testigo de menor diámetro.

17

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

Las longitudes de los estos tubos portatestigos suelen ser de: 1,5; 3 y 6 m. siendo el más empleado el de 3 m. Para extraer el tubo saca testigos desde la perforación, existen dos métodos el convencional y el wire-line. En el método convencional, es necesario extraer todo el varillaje para obtener el tubo saca testigos, lo que consume mucho tiempo cuando se trata de perforaciones profundas. Por otro lado con el método wire-line, se introduce por el tubo, un cable provisto de un sistema de enganche especial (pescante) que al llegar a la cabeza de tubo sacatestigos, lo pesca y lo extrae a la superficie con el testigo.

VARILLAJE: Está compuesto por tubos, que trasmite las fuerzas de

rotación y empuje, además permite la circulación del fluido, que debe llegar hasta donde se realiza el corte de la roca. Los tubos, sufren esfuerzos de compresión, tracción y torsión; en las uniones, es donde más se nota el efecto; por lo que el diámetro, tipo de rosca, su longitud y la calidad del material con que fueron construidos, son muy importantes.

El fluido circula por el interior y exterior del tubo; pero el fluido exterior transporta los detritos de perforación que generan desgaste en la superficie de los tubos. La longitud de los tubos, tipo de roscas, para el sistema convencional como para el sistema wire-line, se encuentran normalizados, con códigos y en series.

Cabeza giratoria de inyección: es el elemento que permite inyectar el fluido al interior del varillaje. Va roscado a la varilla superior y unida a la manguera de inyección que viene de la bomba. Está montado sobre rodamientos axiales que hacen que el varillaje gire mientras que la cabeza fija unida a la manguera, además cuenta con un aro que permite enganchar el cable para las maniobras. Su tamaño está en función del varillaje utilizado, de la profundidad del sondeo y de la bomba utilizada. Cuando se requiere sacar el tren de

perforación, se retira la giratoria y se sustituye por un gancho de elevación. Sistema de izado y maniobras: A medida que avanza la perforación

se debe ir agregando varillas, para lo cual se cuenta con un mástil que en su extremo superior tiene una polea, por donde pasa un cable de acero, que va enrrollado a un tambor con un mecanismo recoger o soltar el cable (winche), que por lo general está integrado a la máquina perforadora. Este sistema también permite retirar la sarta de perforación, o maniobrar los tubos de revestimiento.

SARTA DE PERFORACIÓN: Básicamente está compuesta por la corona, de ser necesario un escariador; el tubo saca testigo, los tubos y la cabeza de inyección. Todo este sistema se acopla a la máquina perforadora. FLUIDOS DE PERFORACIÓN: En la perforación con diamantina, el fluido más utilizado para el barrido de los detritos y la refrigeración de la corona, es el agua. Solo en casos muy particulares se utilizan lodos de perforación. La circulación del fluido se realiza por circulación directa. El agua es inyectada por una bomba a través de la cabeza giratoria de inyección en el varillaje, que le permite llegar hasta la corona, donde cambia de sentido para ascender por el espacio anular entre la pared la roca y la sarta de perforación, arrastrando los detritos hasta llegar a la superficie, donde se lo colecta y encausa por un canal a un depósito de decantación, para ser reutilizada nuevamente. La velocidad con la que circula el fluido es muy importante, si es muy alta; la corona y los tubos sufrirán un gran desgaste, pero por otro lado, si la velocidad es baja no se conseguirá superar la velocidad de caída de las partículas de roca y por lo tanto se tendrá problemas a la hora de desalojar los detritus. Se ha comprobado que un valor razonable de la velocidad está en torno a los 40 cm/s.

19

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

TUBERÍA DE REVESTIMIENTO O ENTUBADO En macizos rocosos intensamente fracturados y/o meteorizados se hace necesario el empleo de revestimientos, que se introducen en la perforación para controlar derrumbes en las paredes. Los diámetros de éstas, están íntimamente relacionados con los de las brocas. Cuando existe riesgo de desmoronamiento de las paredes del sondeo o se detectan importantes pérdidas del fluido, no queda otro remedio que entubar el sondeo con una tubería de revestimiento. Esta tubería se rosca por tramos de una determinada longitud y es de tipo telescópico, es decir que su diámetro externo, algo inferior al del sondeo, permite que se introduzca en el mismo sin demasiada dificultad y su diámetro interno ha de permitir, a su vez, el paso de la corona de tamaño inmediato inferior para proseguir la perforación. Las zapatas y coronas de revestimiento, se usan para perforar o bajar los tubos de

revestimiento en el sondeo a la profundidad deseada. La zapata para perforar tiene filos de corte en el frente y el diámetro exterior, siendo su diámetro interior liso, para permitir que la corona y el ensanchador del siguiente diámetro menor pase. Son metálicas, de carburo de tungsteno, o con diamantes de impregnación.

La tubería de entibación son de acero al carbono y su calidad se rige por las normas API, los diámetros exteriores e interiores y longitudes se encuentran normalizados. TESTIGO: Es la muestra de forma cilíndrica, que se obtiene de las perforaciones con diamantina.

Cada vez que se llena el tubo sacatestigos, hay que retirar las muestras de rocas y colocarlos como van saliendo, en cajas diseñadas al efecto. Se debe marcar las profundidades que correspondan a medida se depositan en las cajas y evitar invertir el sentido en que salieron. Como los testigos obtenidos, tienen el objetivo de brindar información, pasan a la etapa de reconocimiento de rocas, tomas de muestras, para obtener propiedades físicas y químicas, por un equipo capacitado, generalmente

geólogos, a este proceso se lo llama logueo.

La perforación con diamantina, es relativamente lenta y costosa, los rendimientos indicados se encuentran entre 1,25 a 1,5 m por hora y los costos actuales con loqueo rondan los 160 dólares por metro. Todo el material utilizado en sondeos está normalizado. La Norma Europea y la Norma Americana, son las más difundidas. Los tubos de perforación y los tubos de revestimientos, están diseñados conforme a las medidas establecidas por la Asociación de Fabricantes de Brocas de Diamante para Perforación (DCDMA, Diamond Core Drilling Manufacturers Association). Norma Americana.

PERFORACIÓN CON TRICONOS

Las condiciones del terreno y principalmente el grado de movilidad requerido son los factores que influyen en la elección del sistema de desplazamiento. Cuando se requiere un desplazamiento más frecuente y ágil del equipo, se prefiere el montaje sobre neumáticos. Estos equipos van montados sobre un camión de dos o tres ejes los más livianos y sólo los de mayor tamaño se construyen sobre un chasis de cuatro ejes. Su velocidad media de desplazamiento es de 20 a 30 km/h. La fuente de energía es uno o dos motores diesel. También existen versiones diesel-eléctricas, diseñadas para minas de gran producción que no disponen de suministro de energía eléctrica. Estos equipos cuando perforan, se apoyan sobre cuatro patas hidráulicas, que sirven para nivelar y estabilizar la máquina.

El montaje sobre orugas se utiliza preferentemente en las grandes minas a cielo abierto, donde los requerimientos de movilidad son escasos. Su velocidad de traslación es baja, de 2 a 3 km/h, es poco relevante cuando el equipo permanece durante largos períodos de tiempo operando en un mismo banco o sector de la mina. La fuente de energía puede ser eléctrica o motores diesel, los equipos que perforan diámetros superiores a 9 pulgadas que trabajan en grandes minas, son alimentados por energía eléctrica alterna, de mediano voltaje (380 - 500 Volt), suministrada a la máquina mediante un cable que la conecta con una sub-estación ubicadas cerca de los lugares de trabajo.

Mecanismo de rotación: El torque de rotación se transmite a la sarta de perforación. El torque del sistema, lo provee un motor eléctrico o hidráulico montado sobre el cabezal deslizante. En los equipos de mayor tamaño, se utiliza preferentemente un motor eléctrico de corriente continua con su eje en posición vertical, que permite una fácil regulación de la velocidad de rotación en un rango entre O a 150 rpm.

21

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

Los equipos montados sobre un camión, con unidad de potencia diesel, utilizan un motor hidráulico que opera en circuito cerrado con una bomba de presión constante y un convertidor de torque, que permite variar la velocidad de rotación. Mástil y cambiador de barras

La estructura del mástil, que soporta las barras y la cabeza de rotación, están diseñada para resistir las flexiones debidas al peso, el esfuerzo de empuje y las tensiones originadas por el par de rotación. Los diseños más frecuentes; son del tipo reticular, de sección rectangular. Los equipos modernos disponen de una estructura de

vigas cajón, que permiten el empleo de mayores longitudes de mástil con un sistema telescópico y la aplicación de altos pares de rotación. Los mástiles suelen ser abatibles, mediante cilindros hidráulicos, para poder efectuar el desplazamiento de distancias importantes. Los tiempos de elevación del mástil oscilan entre 2 y 5 minutos. La utilización de mástiles altos, de hasta 27 m, permiten la perforación de cada barreno en una sola pasada, sin maniobras de prolongación de la sarta. En caso de requerir mayor longitud de perforación, existen equipos que cuentan con un sistema porta barras, con un mecanismo de maniobras para el acoplamiento y desacoplamiento de las barras. Los equipos disponen de sistemas del tipo bandeja, de una a tres barras normalmente, o del tipo revólver que con más de cuatro barras, tienen una capacidad de perforación de 50 a 60 metros. El accionamiento es hidráulico en ambos sistemas. Los tiempos en los cambios de barras, oscilan entre los 2 y los 6 minutos. SARTA DE PERFORACION La sarta de perforación está formada por; el acoplamiento de rotación, los tubos, el estabilizador y el trepano o tricono. El Acoplamiento de rotación transmite el par de rotación en la cabeza de los tubos de perforación. Los tubos, sirven para transmitir el par de rotación y el empuje sobre la broca; también sirve para canalizar por su interior el fluido utilizado para la limpieza de los detritos y el enfriamiento de los cojinetes del tricono. Suelen estar construidas de acero, con un espesor de 25 mm y en ocasiones de hasta 38 mm. El acoplamiento de las barras es mediante roscas y la cantidad de barras a unir, depende de la longitud de la perforación requerida. El estabilizador, va colocado encima de la boca de perforación. Y tiene la misión de hacer que el tricono gire correctamente según el eje del barreno e impida que se produzca una oscilación y pandeo del varillaje de perforación. El estabilizador tiene un diámetro próximo al del barreno, normalmente 3 mm

más pequeño que el tricono. Existen dos tipos de estabilizadores, de aletas y de rodillos. Los estabilizadores de aletas son de menor costo y dependiendo de la dureza de la roca, pueden sufrir mucho desgaste, originado una disminución del par de rotación disponible y una mala estabilización. Los estabilizadores de rodillos con insertos de carburo de tungsteno, tienen un mayor costo y presentar una mayor eficiencia. Y por último, el tricono. Se fabrican dos tipos de triconos: con dientes estampados y con insertos de carburo de tungsteno. Los triconos con dientes; son los más antiguos, con un campo de aplicación restringido a rocas blandas y medianas. Los triconos con insertos de carburo de tungsteno; son capaces de perforar rocas muy duras, los insertos tienen distintas configuraciones y diseños y su selección se realiza en función de la dureza de la roca. El tricono, es una herramienta de corte, provista de dientes o insertos sobre tres conos, que montadas sobre un juego de cojinetes, ruedan sobre el fondo del pozo, ejerciendo sobre la roca, una acción combinada de dos fuerzas casi perpendiculares, la indentación y corte. Indentación: Los dientes o insertos penetran en la roca debido al empuje sobre la boca. Este mecanismo tritura la roca. Corte: La roca se fragmenta, debido al movimiento lateral de desgarre de los conos, al girar sobre el fondo del barreno. SISTEMA DE BARRIDO. La limpieza de la perforación se realiza mediante un fluido, generalmente se usa agua o aire

comprimido, que se inyecta por el interior de la columna de barras hacia el fondo del barreno. El fluido, aparte de barrer los detritos, permite la refrigeración y lubricación de los rodamientos del tricono. Si el barrido del detritus se realiza con aire comprimido, el equipo estará dotado de uno o dos compresores ubicados en la sala de máquinas. Mediante una manguera de presión, se inyecta el flujo de aire a través del cabezal de rotación por el interior de la columna de barras hasta el fondo del pozo.

En el caso de barrido por aire, con Circulación Directa, el detritus llega a la boca del sondeo, donde es aspirado por un conducto flexible y enviado a un ciclón que lo clasifica en finos y gruesos, enviándolos al sistema muestreador; evitando cargar de polvo el ambiente.

23

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

La captación del detritus de cualquier perforación, proporciona cierta información de los terrenos atravesados, que aunque no es comparable con la obtenida con la perforación con diamantina, es en ciertos casos suficiente. Esta técnica consiste en separar periódicamente del fluido de barrido el detritus transportado por éste como muestra representativa del terreno correspondiente a un determinado tramo de la perforación. Lógicamente, la clasificación, por densidad y por tamaño, que tiene lugar dentro del sondeo y la posible contaminación del detritus por materiales arrastrados de las paredes del mismo hace que la información proporcionada sea menos confiable. Perforación rotativa con circulación inversa.- Se utiliza cuando se atraviesan terrenos inestables o

permeables que provocan la pérdida del fluido de perforación. Se utilizan un varillaje de doble pared, el fluido baja por el anular entre los dos tubos y sube por el hueco del tubo interior. Por el anular del tubo doble, se introduce el aire a presión, que sale por los costados del tricono; el barrido de los detritus se realiza por el efecto Venturi que aspira el detritus del fondo del taladro y lo sube por el tubo interior eliminando así la posibilidad de contaminación por contacto

con las paredes del sondeo y captando la total de los detritos generados. PARÁMETROS DE PERFORACIÓN CON TRICONO El tricono fragmenta la roca por compresión y cizalladura. La velocidad de perforación es proporcional al producto de la fuerza de empuje por la velocidad de rotación. Los parámetros de perforación controlables por el operador son el empuje y la velocidad de rotación. Ambos, junto con la dureza de la roca, determinan la velocidad de penetración. Para conseguir una perforación efectiva, es necesario que el empuje aplicado sobre el tricono, sea suficiente para vencer la resistencia a la compresión de la roca. En este punto, radica la mayor limitación de este tipo de perforación, ya que los rodamientos de los conos han de resistir durante un tiempo de trabajo, los fuertes empujes que impone la perforación de las rocas más duras.

En el caso de la perforación rotativa, la observación práctica y las investigaciones indican que existe una buena correlación entre la Resistencia a la Compresión de la roca y la velocidad de penetración. No existe una clasificación universalmente aceptada de las rocas en función de su resistencia a la compresión. En la literatura técnica sobre el tema se encuentran diversas propuestas. Algunas muy simples, que sólo diferencian entre rocas blandas, medianas y duras. Otras más sofisticadas, incluyen hasta seis o siete categorías. Tomaremos la siguiente clasificación.

Velocidad de rotación La velocidad de rotación (N), expresada en [rpm], es inversamente proporcional a la resistencia a la compresión de la roca. En la tabla se indican las velocidades observadas en la práctica para los diferentes tipos de rocas. Ahora, según el tipo de dientes, esta velocidad de rotación varía en un rango de

60 a 120 rpm para los triconos con dientes estampados, y entre 40 a 80 rpm en el caso de los triconos con insertos. Fuerza de empuje y diámetro de perforación La fuerza de empuje que es necesario aplicar, aumenta directamente con la dureza de la roca y debe alcanzar una magnitud que sobrepase a la resistencia a la compresión de la roca a perforar. Por otra parte, esta fuerza no puede exceder un determinado valor indicado para evitar daños en los rodamientos del trépano. La mayor o menor resistencia de los rodamientos depende del tamaño del trépano, cuanto más grande es, la resistencia de los rodamientos a la fuerza de empuje es mayor. En suma, la fuerza de empuje es función de dos variables: la dureza de la roca y el diámetro de perforación. Según la dureza de la roca, la fuerza de empuje mínima necesaria para vencer su resistencia a la compresión, está dada por la siguiente fórmula empírica:

[ ] [ ] [ ]

La fuerza de empuje se acostumbra a expresarla en libras por unidad de diámetro del trépano en pulgadas o sea [Ibp]. En la tabla siguiente se comparan los valores mínimos que resultan de aplicar la fórmula anterior con los valores observados en la práctica minera según la dureza de la roca.

También se ha obtenido una fórmula empírica, que permite estimar la fuerza de empuje máxima que soportan los rodamientos de un tricono, en función del diámetro de perforación.

( ) [ ]

Si se le asignan valores numéricos a la fórmula anterior, redondeando las cifras, se obtienen los resultados que se indican en la tabla siguiente.

TIPO DE ROCA [ ⁄ ] [ ] [ ]

MUY BLANDA

BLANDAS

MEDIANAS

DURAS

MUY DURAS

TIPO DE ROCA [ ⁄ ] [ ] [ ]

MUY BLANDA

BLANDAS

MEDIANAS

DURAS

MUY DURAS

25

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

En una roca mediana requiere una fuerza de empuje mínima practica de 3.000 a 5.000 [Ibp]; para un tricono de 6 pulgadas; Vale decir, que el tricono debe soportar de 18.000 a 30.000 [Ibp], siendo su límite de resistencia de 29.000 [Ibp]. Si la roca fuera blanda requiere una fuerza de empuje mínima practica de 1.500 a 3.000 [Ibp]; para un tricono de 6 pulgadas; El tricono debe soportar de 9.000 a 18.000 [Ibp],

siendo su límite de resistencia de 29.000 [Ibp]. Estos resultados permiten explicar la razón por la cual, la perforación rotativa; no se aplica en la práctica en diámetros menores a 7", salvo en rocas blandas o muy blandas. Velocidad y caudal del aire de barrido. El aire comprimido, que se inyecta por el interior de la columna de barras hacia el fondo del barreno, debe barrer el detritus desde el fondo de la perforación hacia afuera del agujero y refrigerar los rodamientos del tricono. El barrido se realiza con el aire que circula por el espacio anular comprendido entre las barras y las paredes del agujero. La eficiencia del proceso depende, de la velocidad del aire en el espacio anular o sea del caudal de aire que circula por el sistema. La velocidad de ascenso mínima para la extracción del detritus, está en función de la densidad de la roca y del tamaño promedio de las partículas. Existen algunas fórmulas empíricas que permiten estimar esta velocidad.

[ ⁄ ] [ ] [ ⁄ ]

Según la práctica minera, las velocidades de aire recomendadas atendiendo al tipo de roca, son las que se indican en la tabla siguiente:

El flujo de aire que circula por el espacio anular, lleva en suspensión partículas que pueden ser altamente abrasivas, especialmente si hay cuarzo; una velocidad muy excesiva generaría un gran desgaste en los tubos de perforación, la

velocidad de ascenso máxima indicada, en la tabla considera al el problema de desgaste de las barras. El caudal de aire de barrido, se calcula a partir de la fórmula básica, que relaciona la sección del ducto de circulación con la velocidad de flujo.

[ ] [ ] [ ]

5 20000 4000

6 29000 4900

7 40000 5700

8 52000 6500

9 66000 7300

10 81000 8100

12 117000 9700

16 182000 12100

TIPO DE ROCA Velocidad mínima Velocidad máxima

[ ⁄ ] [ ⁄ ] [ ⁄ ] ⁄

BLANDAS 1200 4000 1800 8000

MEDIANAS 1500 5000 2100 7000

DURAS 1800 6000 2400 8000

[ ⁄ ] ( )

[ ] [ ] [ ⁄ ]

Otro factor a considerar en relación con este tema, es el área de la sección anular por donde circula el aire, se trata de la diferencia entre el diámetro de perforación y el diámetro exterior de los tubos.

A medida que aumenta la resistencia de la roca, el tamaño del detritus es más pequeño, la práctica operacional aconseja adoptar los siguientes valores. Algunos especialistas, proponen que cuando la resistencia a la compresión de la roca es menor a 100 MPa, la proporción entre la sección transversal del pozo y la sección del espacio anular debe ser de 2 a 1, lo que equivale a una relación D/ igual a 0,7.

Los resultados de las investigaciones realizadas por los fabricantes, indican que la caída de presión del aire al pasar por el tricono, requerida para una adecuada refrigeración de sus rodamientos; se ubica en un rango de 30 a 50 [psi], lo que equivale a 2,1 y 3,5 [bar] respectivamente. Si se suma la pérdida de carga que experimenta el flujo de aire entre el compresor y la herramienta, estimada en unas 10 [psi], se concluye que el valor promedio de la presión manométrica requerida a la salida del compresor es del orden de 3,5 [bar]. Esta presión final incide significativamente en el consumo de energía del compresor, y en último término en el costo de operación del equipo. El mayor consumo de energía de las perforadoras rotativas se origina en el suministro de aire comprimido para la extracción del detritus. Desgaste del tricono: Cuando se utilizan triconos con dientes estampados, la velocidad de penetración disminuye considerablemente a medida que aumenta el desgaste de la herramienta. Se sabe que a la mitad de la vida útil del tricono, la velocidad de penetración se reduce, aproximadamente, entre un 50% con respecto a un tricono nuevo. La potencia de una perforadora, en [HP], se obtiene por la fórmula indicada, considerando los rendimientos; el torque T [kgm] y el número de vueltas por minuto N[rpm].

[ ]

En la literatura técnica se encuentran gráficos, como el de la figura que indican la potencia requerida en función del diámetro de perforación y de la dureza de la roca.

TIPO DE ROCA [ ]

[ ] [ ]

BLANDAS 3 76

MEDIANAS 2 51

DURAS 1 1/2 38

27

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

PERFORACIÓN A ROTOPERCUSIÓN En los sistemas de perforación por Rotopercusión, la fuerza se trasmite de una manera combinada,

entre la percusión, rotación y el empuje. PERCUSIÓN: Un fluido a presión, genera la energía mecánica en el pistón, que lo transforma en energía cinética y lo trasmite a la broca en forma de onda de choque. Cuando la onda de choque alcanza la broca, una parte de la energía se transforma en trabajo, haciendo penetrar la broca en la roca y el resto se refleja a través del varillaje. ROTACIÓN: La rotación hace girar la broca, entre impactos sucesivos, para que actué sobre distintos puntos de la roca, en el fondo de la perforación. Para cada tipo de roca, existe una velocidad óptima de rotación, con la que se logra el tamaño adecuado de detritos, esta es la razón de la existencia de diferentes tipos de brocas. EMPUJE: Con el fin de asegurar una buena transmisión de la energía a la roca, la broca debe estar en contacto permanente; esto se logra con la fuerza de empuje suministrada por un motor o cilindro de avance, que debe adecuarse al tipo de roca. BARRIDO: Para que la perforación pueda avanzar, es necesario que el fondo de la perforación se mantenga constantemente limpio evacuando los detritos justo después de su formación. El barrido con aire se utiliza en perforaciones a cielo abierto, donde el polvo producido puede eliminarse por medio de captadores o ciclones de muestreo. El barrido con agua es más utilizado en perforaciones en subterráneas, evitando el polvo, donde la ventilación es un problema.

LA PERCUSIÓN: Es la fuerza predominante en magnitud y dirección; comparada con las de rotación y empuje; que son fuerzas auxiliares, para espaciar convenientemente los puntos de incidencia de los impactos y mantener la broca de perforación en contacto con la roca.

La figura representa esquemáticamente el mecanismo de percusión de un martillo. Este mecanismo consta de un pistón que se desplaza con un movimiento alternativo en el interior de un cilindro por la acción que un fluido a presión, que puede ser aire o aceite y que ejerce sobre el área del pistón la fuerza de desplazamiento. La longitud de este desplazamiento, se denomina carrera y es una constante de diseño. El martillo es el elemento que proporciona la

percusión mediante el movimiento alternativo del pistón, esta percusión es la que se trasmite a la broca. La presión del fluido ejercida sobre el área del pistón, genera la fuerza para desplazar el pistón a una determinada velocidad y como el producto de la fuerza por la velocidad indica la potencia; la capacidad de percusión de la perforación por rotopercusión, está directamente relacionada con la presión del fluido de accionamiento y el área de trabajo del pistón, que son los parámetros que más inciden en la potencia de percusión del martillo. Entonces; en la perforación por rotopercusión, la velocidad de perforación es proporcional a la potencia de percusión. Si el pistón es accionado por aire comprimido, la perforación es neumática y si es accionada por aceite la perforación es hidráulica. Los equipos a rotopercusión, se clasifican en dos grandes grupos, según donde se encuentre colocado el martillo.

PERFORADORAS CON MARTILLO EN CABEZA Martillo en cabeza (TH = Top Hammer). En estas perforadoras, dos de las acciones básicas, rotación y percusión, se producen fuera del barreno, transmitiéndose a través del varillaje hasta la broca. El martillo en cabeza puede ser neumático o hidráulico, dependiendo de si el fluido que desplaza el pistón es aire o aceite hidráulico. Las perforadoras con martillo en cabeza neumático trabajan con diámetros menores a 90 mm y profundidades de perforación menores a los 20 m, debido a las pérdidas energéticas en la transmisión de la onda de choque a través del varillaje y por la desviación de los barrenos. Estos equipos son simples, de bajo costo y fácil mantenimiento. Los equipos de martillo en cabeza hidráulico el fluido que mueve, el motor de rotación y el que produce el movimiento alternativo del pistón, es aceite. Éstas perforadoras tienen un consumo energético menor que las anteriores, poseen mayor capacidad de perforación y son más automatizables. Por el contrario, su precio es mayor y su mantenimiento más complejo.

La pérdida de energía en la unión de las varillas, suele ser de un 8 a 10%. El barrido se realiza con aire comprimido por el método directo, o sea ingresando el aire por el varillaje hasta la broca, arrastrando el detrito por el espacio anular entre la barra y la roca, saliendo a superficie; donde es captado por el sistema de muestreo o de reducción de polvo.

Características medias de martillos neumáticos Carrera del pistón, de 35 a 95 mm. Frecuencia de percusión, de 1500 a 3400 golpes/min. Velocidad de rotación, de 40 a 400 rpm. Consumo relativo de aire, de 2,1 - 2,8 m3/min x cm de diámetro.

Características medias de martillos hidráulicos

Presión de trabajo, de 7,5 a 25 MPa. Frecuencia de percusión, de 2000 a 5000 golpes/min. Velocidad de rotación, de O a 500 rpm. Consumo relativo de aire, de 0,6 a 0,9 m3/min x cm de diámetro.

29

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

Las longitudes de perforación alcanzadas con estos sistemas, no suelen superar los 30 m. La sarta de perforación está constituida por: adaptadores de culata, manguitos, varillas de extensión y brocas.

Los aceros empleados son; resistentes a la fatiga, a la flexión, a los impactos y al desgaste. Los elementos de prolongación de la sarta son; las varillas o barras; pueden tener sección hexagonal o circular. Las varillas tienen roscas externas macho y son acopladas por manguitos. También existen en el mercado, las varillas de acoplamiento integrado, que eliminan el uso de manguitos. Generalmente, las varillas hexagonales se usan con equipos ligeros donde el trabajo de agregar o sacar varillas se realiza manualmente, mientras

que las de sección circular se utilizan cuando las perforadoras disponen de sistemas automatizados para agregar o sacar las varillas. Las roscas tienen como función unir las culatas, los manguitos, las varillas y las brocas durante la perforación. Las brocas que se emplean en la perforación a rotopercusión son de dos tipos: Brocas de pastillas o plaquitas y Brocas de botones.

Las brocas disponen de una serie de orificios centrales y laterales por los que se inyecta el fluido de barrido para remover el detrito también poseen unas hendiduras laterales para facilitar la circulación del fluido con detritos. El tipo de broca a utilizar está en función del tipo de roca a perforar. Los fabricantes brindan tablas e información para realiza la selección. PERFORADORAS CON MARTILLO EN FONDO. Martillo en el fondo (DTH = Down the hole). La percusión se realiza directamente sobre la broca de perforación, mientras que la rotación se efectúa en el exterior del barreno. El accionamiento del pistón se lleva a cabo neumáticamente, mientras que la rotación y el empuje, puede ser neumática o hidráulica. Con los equipos de martillo en fondo se puede perforar en un rango de diámetros de 89 a 250 mm, a mayor profundidad que los equipos con martillo en cabeza y con una desviación inferior.

La presión de aire es la variable más influyente en la velocidad de penetración en este tipo de equipos.

El martillo tiene forma cilíndrica y su mecanismo de percusión funciona con aire a presión que actúa sobre el pistón. El hecho de situar el martillo en el fondo del taladro impone una serie de limitaciones geométricas, la

más importante es la reducción del área de trabajo del pistón. La manera de compensar esta desventaja que supone la pequeña área de trabajo del martillo en fondo, es diseñar los martillos de modo que sean capaces de trabajar con mayor presión de aire. En los martillos en fondo, generalmente, la frecuencia de percusión oscila entre 600 y 1.600 golpes por minuto. La lubricación de los martillos en fondo es de vital importancia. Los consumos de aceite varían con los diferentes modelos, pero como regla general se recomienda de 1 a 2 litros por hora en el aire suministrado. Actualmente salieron al mercado martillos de fondo, libres de lubricación.

Las brocas de martillos en fondo llevan incorporadas en su diseño las culatas sobre las que golpean directamente los pistones. Los diámetros usuales van desde los 85 mm hasta los 250 mm. Existen de botones o de insertos y su selección está en función de la roca. En cuanto al empuje que debe

ejercerse para mantener la broca en contacto con la roca, ronda los 85 kg por cada centímetro de diámetro. Las velocidades de rotación están en función del tipo de roca; por ejemplo en roca blanda es de 40 a 60 rpm y en rocas duras de 10 a 30 rpm. Cuando se perfora con martillo en fondo, se utilizan tubos de doble pared, de 3 a 7,5 m de longitud, con roscas macho y hembra en los extremos. Cada tubo, consta de dos tubos concéntricos separados entre sí por topes, que permiten central al tubo interior y generar un espacio anular entre ellos, por donde circula el fluido. Por el espacio anular se inyecta aire a presión, que baja hasta el martillo y por el tubo central circula en sentido contrario, el aire con los detritos, generados en la perforación. El cambio de dirección de la circulación del fluido, por los tubos, se conoce como circulación inversa; que es posible gracias a un adaptador que se instala entre la tubería y el martillo.

31

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

Existen dos tipos de adaptadores: Adaptador Convencional; es un dispositivo que canaliza el aire descendente hacia la zona central del martillo; donde el aire a presión genera la percusión del martillo, pasa por la broca y sale por los agujeros de la cara de la broca; arrastra los detritos generados en la perforación por el espacio anular entre el martillo y la roca, ascendiendo hasta llegar a un orificio lateral, situado el adaptador, donde la mayor parte del flujo ascendente con detritos, penetra hacia la tubería central, para dirigirse a la superficie. Adaptador de Flujo Central: este dispositivo mantiene el flujo descendente periférico, se complementa con una redistribución de las vías interiores de circulación del aire, para realizar la percusión y salir los costados de la broca e ingresar con los detritus por los orificios centrales de la cara de la broca; hacia la tubería central, para dirigirse a la superficie. Las brocas utilizas en la recuperación central de detritos, tienen los orificios mayores, que los de recuperación convencional.

En ambos sistemas de recuperación, se utiliza el principio de Venturi, que junto al diseño adecuado de las vías de circulación, permiten extraer el detritus. SISTEMA COPROD: es un sistema que combina las elevadas velocidades de penetración de la perforación con martillo en cabeza y la rectitud y calidad de la perforación con martillo en fondo. Las perforadoras que llevan incorporadas el sistema Coprod, son como las tradicionales

de martillo en cabeza pero la percusión y rotación se realiza por separado, a través de dos sartas independientes, pero coaxiales. El sistema, está constituido por unas varillas centrales sin rosca montadas unas sobre otras en el interior de unos tubos de mayor diámetro, unidos con roscas cónicas. El varillaje transmite la onda de choque del martillo, que se encuentra en superficie, hasta la broca y conduce el aire de barrido. Un motor de giro, también en superficie, transmite la rotación directamente sobre una tubería exterior unida al varillaje mediante guías, proporcionando mayor peso y rigidez a la sarta de perforación. Como las varillas se mantienen permanentemente en contacto una con otra y como no cuentan con uniones que generan pérdidas de energía, la eficiencia mejora.

SISTEMA DE MONTAJE DE LAS PERFORADORAS A ROTOPERCUSIÓN.

Las Perforadoras por Rotopercusión mecanizadas, cuentan con sistema de soporte y de transporte propio, para trabajos a cielo abierto, vienen montados en chasis con orugas o ruedas, en cambio para trabajos en subterráneo, generalmente vienen montados en chasis de ruedas, siendo los más populares los Jumbos. Las gamas más habituales de diámetros utilizados con estas perforadoras dependen del campo de aplicación, según se puede ver en la tabla siguiente:

Tipo de perforadora

Diámetro de perforación (mm)

Cielo abierto Subterráneo

Martillo en cabeza 50 – 127 38 – 65

Martillo en fondo 75 – 200 100 – 165

Como ventajas de la perforación por rotopercusión, se pueden señalar las siguientes:

Su aplicación a todo tipo de rocas, blandas o duras

Amplia disponibilidad de diámetros Versatilidad en los equipos y gran movilidad Rapidez y accesibilidad en el mantenimiento de los equipos Precio de adquisición no muy elevado

33

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

EQUIPOS DE PERFORACIÓN A ROTOPERCUSIÓN MANUAL Los equipos de perforación a rotopercusión manual, son equipos pequeños y robustos, de bajo mantenimiento y fáciles de operar; presentan dos diseños; perforadoras para trabajos a cielo abierto y perforadoras para trabajos en subterráneo. Las perforadoras para trabajos a cielo abierto, son utilizadas para la explotación de canteras y rocas ornamentales y de apoyo en explotaciones de minas metalíferas. Las perforadoras para trabajos en subterráneo, son utilizadas en labores de acceso como los túneles o en la explotación subterránea de mediana a pequeña escala de producción. Se diferencian en la empuñadura y el sistema de barrido; las perforadoras para cielo abierto cuentean con una empuñadora abierta, para sujetar y empujar con las dos manos y el barrido de los detritus es por aires; las de subterráneo, tienen una empuñadora cerrada para una sola mano, porque las perforaciones se realizan generalmente en forma horizontal y el barrido de los detritos es con agua.

En ambos tipos de perforadoras, el pistón es accionado por aire comprimido, que con la ayuda de válvulas genera el movimiento alternativo, que golpea el vástago o culata a través de la cual se

transmite la onda de choque a las barras. Para lubricar al martillo, cuentan con accesorio de lubricación de aceite, que se inserta en la manguera de alimentación del aire a presión. El mecanismo de rotación, puede ser de barra estriada o rueda de trinquete. Para el sistema de barrido, las barras cuentan con un orificio central, por donde se inserta el fluido de barrido. Las perforadoras de subterráneo, requieren de un accesorio adicional, denominado empujador o pierna, para dar el empuje que requiere la perforadora; consta de dos tubos que conforman un amortiguador, que trabaja neumáticamente con un sistema de válvulas, que permite controlar la fuerza de empuje y su posicionamiento.

La sarta de perforación para perforadoras manuales subterráneas, está compuesta por un culatín que está en contacto directo con el pistón de la perforadora y una barra que va unida a la broca o bit, que es el elemento que está en contacto con la roca.

Las barrenas se fijan a las perforadoras por medio de retenedores en forma de aldaba. Son de tipo integral con diámetros de perforación de 22 a 45 mm y longitudes de 400 a 6.400 mm. Los consumos de aire oscilan entre los 50 y 100 litros por segundo y la frecuencia de impactos entre 30 y 50 golpes por segundo. Para amortiguar el ruido del escape, se colocan silenciadores que rodean a las camisas de los cilindros, y reducen el nivel de ruido.

Los diseños se diferencian en el sistema de válvula utilizado, oscilante o tubular, y en el mecanismo de rotación, barra estriada o rueda de trinquetes. En función del peso, pueden clasificarse en ligeras, medianas y pesadas (20, 30 Y 40 kg). En la perforación a rotopercusión; según los campos de aplicación de estas perforadoras, cielo abierto o subterráneo, los diámetros más utilizados son: (según López Gimeno)

Perforadora Diámetro de perforación en mm.

Cielo Abierto Subterráneo

Martillo en cabeza 50 - 127 38 - 65

Martillo en fondo 75 - 200 100 - 165

Los diámetros de perforación dependen de la sección de los túneles o galerías, que para una roca de resistencia media a dura, pueden fijarse según lo indicado en la Tabla.

Sección de excavación Diámetro de perforación mm.

SISTEMAS DE PERFORACION PARA EXPLOTACIÓN. La perforación para explotación, se realiza generalmente con perforadoras a Rotopercusión o perforadoras a Rotación, para su selección del sistema más idóneo, se considera principalmente:

Las características geomecánicas de la roca. El diámetro de perforación. La longitud de los taladros.

35

MÁQUINAS MINERAS Y SERVICIOS Apuntes de Cátedra Ing. Ricardo Vilar

El sistema de perforación a rotación con trepano; es el más rápido de todos cuando se dan las condiciones para que pueda aplicarse. Sin embargo, está limitado a rocas muy blandas nada abrasivas y trabaja con diámetros inferiores a 381 mm. La perforación a rotación con tricono; en explotación, trabajan con diámetros de 150 a 406 mm. Superiores a 6" debido a problemas importantes en el dimensionado de los rodamientos. A partir de este diámetro, el incremento de empuje y potencia está relacionado con el incrementando el diámetro de perforación. La perforación a percusión con martillo en fondo; se utiliza con diámetros entre 89 - 229 mm. En diámetros inferiores serían poco eficientes y en diámetros superiores requerirían compresores excesivamente grandes. En principio, puede utilizarse en cualquier tipo de roca. La perforación a percusión con martillo en cabeza; se utiliza generalmente entre 22 a 140 mm de diámetros, debido principalmente a los diámetros de varillaje de que se dispone, sería difícil un barrido eficaz en taladros mayores. Se han desarrollado tubos capaces de resistir los esfuerzos de los martillos en cabeza, con mayor diámetro exterior que las varillas tradicionales, como el sistema Coprod, lo que permite ampliar el campo de aplicación de estos equipos a diámetros mayores. Sus limitaciones se circunscriben a los taladros largos donde las desviaciones y la pérdida progresiva de velocidad se hacen evidentes.

Para seleccionar el tipo de perforadora a utilizar, se deberá considerar entre otras variables:

El rango de diámetros de perforación. El Sistema de perforación. El tipo de montaje y accionamiento.

Son varios los condicionantes técnicos y económicos que se han de sopesar para determinar estas especificaciones generales que definen el tipo de máquina.

El diámetro viene definido para explotación, básicamente por el ritmo de producción indicado. Una vez definido el diámetro, el sistema de perforación, puede seleccionarse en función de ese diámetro y del tipo de roca; sin olvidar la influencia de otros aspectos como la longitud del taladro, posibles desviaciones. Queda por último definir los tipos de montaje y accionamiento. El tipo de energía disponible, el grado de contaminación admisible, el grado de movilidad necesario y el costo. La topografía y características del terreno, el grado de movilidad y maniobrabilidad requerido son generalmente los condicionantes que determinan las características del chasis del equipo de perforación (montaje sobre patines, vía, orugas o ruedas). Con ello quedaría definido a grandes rasgos el equipo de perforación. Posteriormente, la consideración de aspectos económicos, de diseño y de fiabilidad permitirán decidir sobre un equipo específico de los varios que suele haber disponibles en el mercado.