Neumatica

-

Upload

edwinfigueroa -

Category

Documents

-

view

15 -

download

0

description

Transcript of Neumatica

2.1 Produccion y Distribucion del aire comprimido

2.1 Producción del aire comprimido

Para producir aire comprimido se utilizan compresores que elevan la presión del aire al valor de trabajo deseado. Los mecanismos y mandos neumáticos se alimentan desde una estación central. Entonces no es necesario calcular ni proyectar la transformación de la energía para cada uno de los consumidores. El aire comprimido viene de la estación compresora y llega a las instalaciones a través de tuberías en máquinas que se desplazan frecuentemente.

En el momento de la planificación es necesario prever un tamaño superior de la red, con el fin de poder alimentar aparatos neumáticos nuevos que se adquieran en el futuro. Por ello, es necesario sobredimensionar la instalación, al objeto de que el compresor no resulte más tarde insuficiente, puesto que toda ampliación ulterior en el equipo generador supone gastos muy considerables.

Es muy importante que el aire sea puro. Si es puro el generador de aire comprimido tendrá una larga duración. También debería tenerse en cuenta la aplicación correcta de los diversos tipos de compresores.

Tipos de compresores

Según las exigencias referentes a la presión de trabajo y al caudal de suministro, se pueden emplear diversos tipos de construcción. Se distinguen dos tipos básicos de compresores:

El primero trabaja según el principio de desplazamiento. La compresión se obtiene por la admisión del aire en un recinto hermético, donde se reduce luego el volumen. Se utiliza en el compresor de émbolo (oscilante o rotativo).

El otro trabaja según el principio de la dinámica de los fluidos. El aire es aspirado por un lado y comprimido como consecuencia de la aceleración de la masa (turbina).

Compresores de émbolo

Compresor de émbolo. Este es el tipo de compresor más difundido actualmente. Es apropiado para comprimir a baja, media o alta presión. Su campo de trabajo se extiende desde unos 1 .100 kPa (1 bar) a varios miles de kPa (bar).

Compresor de membrana

Este tipo forma parte del grupo de compresores de émbolo. Una membrana separa el émbolo de la cámara de trabajo; el aire no entra en contacto con las piezas móviles. Por tanto, en todo caso, el aire comprimido estará exentode aceite. Estos, compresores se emplean con preferencia en las industrias alimenticias farmacéuticas y químicas.

Turbocompresores

Trabajan según el principio de la dinámica de los fluidos, y son muy apropiados para grandes caudales. Se fabrican de tipo axial y radial. El aire se pone en circulación por medio de una o varias ruedas de turbina. Esta energía cinética se convierte en una energía elástica de compresión. La rotación de los alabes acelera el aire en sentido axial de flujo. Aceleración progresiva de cámara a cámara en sentido radial hacia afuera; el aire en circulación regresa de nuevo al eje. Desde aquí se vuelve a acelerar hacia afuera.

Compresor de tornillo helicoidal, de dos ejes:

Dos tornillos helicoidales que engranan con sus perfiles cóncavo y convexo impulsan hacia el otro lado el aire aspirado axialmente. En estos compresores, el aire es llevado de un lado a otro sin que el volumen sea modificado. En el lado de impulsión, la estanqueidad se asegura mediante los bordes de los émbolos rotativos.

Compresor de émbolo rotativo

Consiste en un émbolo que está animado de un movimiento rotatorio. El aire es comprimido por la continua reducción del volumen en un recinto hermético.

Compresor rotativo multicelular

Un rotor excéntrico gira en el interior de un cárter cilíndrico provisto de ranuras de entrada y de salida. Las ventajas de este compresor residen en sus dimensiones reducidas, su funcionamiento silencioso y su caudal prácticamente uniforme y sin sacudidas. El rotor está provisto de un cierto número de aletas que se deslizan en el interior de las ranuras y forman las células con la pared del cárter. Cuando el rotor gira, las aletas son oprimidas por la fuerzacentrífuga contra la pared del cárter, y debido a la excentricidad el volumen de las células varía constantemente.

Elección del compresor Caudal

Por caudal entiendo la cantidad de aire que suministra el compresor. Existen dos conceptos.El caudal teórico y El caudal efectivo o real

En el compresor de émbolo oscilante, el caudal teórico es igual al producto de cilindrada * velocidad de rotación. El caudal efectivo depende de la construcción del compresor y de la presión. En este caso, el rendimiento volumétrico es muy importante.

Es interesante conocer el caudal efectivo del compresor. Sólo éste es el que acciona y regula los equipos neumáticos.Los valores indicados según las normas representan valores efectivos (p.

ej.: DIN 1945).El caudal se expresa en m3/min ó m3/h

.No obstante, son numerosos los fabricantes que solamente indican el caudal teórico

Presión

También se distinguen dos conceptos:

La presión de servicio es la suministrada por el compresor o acumulador y existe en las tuberías que alimentan a los consumidores. La presión de trabajo es la necesaria en el puesto de trabajo considerado. En la mayoría de los casos, es de 600 kPa (6 bar). Por eso, los datos de servicio de los elementos se refieren a esta presión. Importante: Para garantizar un funcionamiento fiable y preciso es necesario que la presión tenga un calor constante.

Accionamiento

Los compresores se accionan, según las exigencias, por medio de un motor eléctrico o de explosión interna. En laindustria, en la mayoría de los casos los compresores se arrastran por medio de un motor eléctrico.

Si se trata de un compresor móvil, éste en la mayoría de los casos se acciona por medio de un motor de combustión(gasolina, Diesel).

Distribución de aire comprimido

Como resultado de la racionalización y automatización de los dispositivos de fabricación, las empresas precisan continuamente una mayor cantidad de aire. Cada maquina y mecanismo necesita una determinada cantidad de aire, siendo abastecido por un compresor, a través de una red de tuberías.

El diámetro de las tuberías debe elegirse de manera que si el consumo aumenta, la perdida de presión entre el depósito y el consumidor no sobre pase 10 kpa (0,1 bar). Si la caída de presión excede de este valor, la rentabilidad del sistema estará amenazada y el rendimiento disminuirá considerable mente. En la planificación de instalaciones nuevas debe preverse una futura ampliación de la demanda de aire, por cuyo motivo deberán dimensionarse generosamente las tuberías. El montaje posterior de una red más importante supone costos dignos de mención.

2.1.2 Dimensionamiento de los conductos

El diámetro de las tuberías no debería elegirse conforme a otros tubos existentes ni de acuerdo con cualquier regla empírica, si no en conformidad con:

-el caudal

-la longitud de las tuberías

-la perdida de presión

-(Admisible) la presión de servicio

-La cantidad de estrangulamientos en la red

En la práctica se utilizan los valores reunidos con la experiencia. Un nomograma ayuda a encontrar el diámetro de la tubería de una forma rápida y sencilla.

Calculo de una tubería;

El consumo global asciende a 16 m3/min (960 m3/h) la red tiene una longitud de 280 m; comprende 6 piezas en T, 5 codos normales, 1 válvula de cierre. La perdida admisible de presión es de Ap=10kpa (0,1 bar). La presión de servicio es de 800 kpa (s bar).

Se busca: el diámetro de la tubería

El nomograma que se muestra a continuación, con los datos dados permite determinar el diámetro provisional de las tuberías.

Solución:

En el nomograma, unir la línea A (longitud m tubo) con la B (cantidad de aire aspirado) y prolongar el trazo hasta c (eje 1). Unir la línea E, (presión). En la línea F (eje 2) se obtiene una intersección. Unir los puntos de intersección de los ejes 1 y 2. Esta línea corta la D (diámetro nominal de la tubería) en un punto que proporciona el diámetro deseado.

En este caso se obtiene para el diámetro un valor de 90 mm.

Tomado del manual de neumática FMA pokorny, francfort

Las resistencias de los elementos estranguladores (válvula de cierre, válvula esquinera, pieza en T, compuerta, codo normal) se indican en longitudes supletorias. .se entiende por longitud supletoria la longitud de una tubería recta que ofrece la misma resistencia al flujo que el elemento estrangulador o el punto de estrangulación. La sección de paso de la tubería de longitud supletoria es la misma que la tubería.

Un segundo nomograma permite averiguar rápidamente las longitudes supletorias

Con esta longitud total de tubería de 380m, el consumo de aire, la perdida de presión y la presión de servicio se puede determinar, como en el problema anterior, con ayuda del nomograma el diámetro definitivo de las tuberías en este caso el diámetro es de 95 mm.

DISEÑO DE UNA RED DE AIRE1.

1. DISPOSITIVOS2. DESCRIPCIÓN DE UNA RED

En general una red de aire comprimido de cualquier industria cuenta con los siguientes 7 dispositivos mostrados en la Figura 1.1. Filtro del compresor: Este dispositivo es utilizado para eliminar las impurezas del aire antes de la

compresión con el fin de proteger al compresor y evitar el ingreso de contaminantes al sistema.2. Compresor: Es el encargado de convertir la energía mecánica, en energía neumática comprimiendo el

aire. La conexión del compresor a la red debe ser flexible para evitar la transmisión de vibraciones debidas al funcionamiento del mismo.

3. Postenfriador: Es el encargado de eliminar gran parte del agua que se encuentra naturalmente dentro del aire en forma de humedad.

4. Tanque de almacenamiento: Almacena energía neumática y permite el asentamiento de partículas y humedad.

5. Filtros de línea: Se encargan de purificar el aire hasta una calidad adecuada para el promedio de aplicaciones conectadas a la red.

6. Secadores: Se utilizan para aplicaciones que requieren un aire supremamente seco.7. Aplicaciones con sus purgas, unidades de mantenimiento (Filtro, reguladores de presión y lubricador) y

secadores adicionales.

Figura 1. Componentes de una red de aire comprimidoLos elementos 1, 2, 3, 4 y 5 se ubican en la tubería principal. Su presencia es obligatoria en todas las redes de aire comprimido. El 6 puede ubicarse en las tuberías secundarias y el 7 se instala en la tubería de servicio que alimenta las diferentes aplicaciones.1. Es la línea que sale del conjunto de compresores y conduce todo el aire que consume la planta. Debe

tener la mayor sección posible para evitar pérdidas de presión y prever futuras ampliaciones de la red con

su consecuente aumento de caudal. La velocidad máxima del aire en la tubería principal es de .2. TUBERÍA PRINCIPAL

Se derivan de la tubería principal para conectarse con las tuberías de servicio. El caudal que por allí circula es el asociado a los elementos alimentados exclusivamente por esta tubería. También en su diseño se debe prever posibles ampliaciones en el futuro. La velocidad del aire en ellas no debe

superar .3. TUBERÍAS SECUNDARIAS4. TUBERÍAS DE SERVICIO

Son las que surten en sí los equipos neumáticos. En sus extremos tienen conectores rápidos y sobre ellas se ubican las unidades de mantenimiento. Debe procurarse no sobre pasar de tres el número de equipos alimentados por una tubería de servicio. Con el fin de evitar obstrucciones se recomiendan diámetros mayores

de ½" en la tubería. Puesto que generalmente son segmentos cortos las pérdidas son bajas y por tanto la

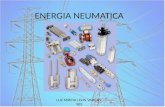

velocidad del aire en las tuberías de servicio puede llegar hasta . 1. En la mayoría de las instalaciones el "Aire Comprimido" se considera como una Fuente de Energía

comparable a la electricidad, el gas y el agua. En general es utilizado para el manejo de equipos de planta

y para instrumentación. En ambos casos la presión de la red es entre 6 y 7 .1. El uso del aire comprimido en equipos de planta hace referencia a dispositivos robustos como

taladros, pulidores, motortools, elevadores, motores y otros. En este caso el aire debe tener una calidad aceptable de humedad e impurezas. El consumo de aire de estos dispositivos de muestra en la Tabla 1.

Dispositivo

Consumo ( )

Elevadores neumáticos 0.5-5.0 Ton 70-200

Taladros 12-80

Grinders 20-85

Wrenches 30-50

Pistolas 20

Sand Blasting 70-115

2. Tabla 1. Consumos de diferentes dispositivos neumáticos3. 4. EQUIPOS DE PLANTA5. INSTRUMENTACIÓN

Algunas empresas fuera de usar el aire comprimido en dispositivos robustos también lo usan para actuadores de precisión y pequeños motores neumáticos. Estos equipos tienen una función de control de procesos mas que de potencia como en un taladro. Debido a la precisión de sus componentes, el aire comprimido usado en ellos ha de tener una calidad superior a la usada en un equipo robusto. Por ejemplo, el aire ha de tener un contenido de humedad tan bajo que su punto de rocío sea siempre superior a la menor temperatura en cualquier lugar de la red con el fin de evitar la presencia de condensados. Además, las impurezas del aire deberán ser menores que 0.1g/Nm3 y hasta un tamaño de

3 .

2. USOS DEL AIRE COMPRIMIDO1. PARÁMETROS

3. LA RED DE AIRE COMPRIMIDO

Al iniciar el proceso de diseño de una instalación de aire comprimido se deben investigar todas las aplicaciones que se usarán y su ubicación en la planta. Con la ayuda de un cuestionario como el de la Figura 2

Figura 2. Cuestionarios de ayuda para el diseño de una red de aire comprimido

Presión: Se debe estimar la presión a la cual se desea trabajar para establecer el funcionamiento del

compresor y de la red. Generalmente una red industrial de aire comprimido tiene presiones de 6 y 7 . Caudal: El caudal de la red deberá ser diseñado con base en la demanda. Los dispositivos neumáticos traen

en sus catálogos métodos para estimar su consumo y obtener valores como los mostrados en la Tabla 1. Pérdida de presión: Los componentes de una red de aire comprimido como codos, t´s, cambios de sección,

unidades de mantenimiento, y otras se oponen al flujo generando pérdidas de presión. Garantizar que las pérdidas estén en los límites permisibles es una labor esencial del diseño. Algunos valores son mostrados en la Tabla 2.

Refrigerador posterior de agua 0,09 bar

Refrigerador posterior de aire 0,09 bar

Secador frigorífico 0,20 bar

Secador adsorción 0,30 bar

Separadores cerámicos 0,10 bar

Red de tuberías 0,14 bar

Filtros en general 0,15 bar

Tabla 2. Pérdida de presión de algunos dispositivos

Velocidad de circulación: Esta velocidad debe controlarse puesto que su aumento produce mayores pérdidas de presión.

1. Todo movimiento de un fluido por una tubería produce una pérdida de presión debido a su rugosidad y diámetro asociado. La selección de los diámetros de las tuberías de una red de aire se determina según los principios de la mecánica de fluidos y para ello se utilizan ecuaciones y diagramas. Esta información no se expone en este trabajo pero puede ser consultada por el lector en cualquier libro de diseño de redes.

El material mas usado en las tuberías de aire es el acero. Debe evitarse utilizar tuberías soldadas puesto que aumentan la posibilidad de fugas, mas bien se recomiendan las tuberías estiradas. Actualmente en el mercado se encuentra un nuevo tipo de tuberías en acero anodizado que, aunque mas costosas, tienen una mayor duración que las de acero.La identificación es una parte importante del mantenimiento. Según la norma UNE 1063 las tuberías que conducen aire comprimido deben ser pintadas de azul moderado UNE 48 103.En general la tubería de una red no necesita mantenimiento fuera de la corrección de fugas que se producen mas en las conexiones que en la tubería en sí. En caso que la tubería presenta obstrucción por material particulado debe limpiarse o reemplazarse aunque esto no es común en las empresas.

2. TUBERÍA3. CONFIGURACIÓN

Existen varias posibles configuraciones de una red de aire comprimido tal como se muestra en la Figura 3. En una red de aire el factor mas esencial de todos es la distribución de agua en la red puesto que los datos de pérdidas, velocidad, presión y otros pueden ser calculados matemáticamente sin mayor dificultad. En cambio las zonas de acumulación de agua en una red han de ser detectadas por la pericia del ingeniero.

Figura 3 Posibles configuraciones de las redes de aire

Red abierta: Se constituye por una sola línea principal de la cual se desprenden las secundarias y las de servicio tal como se muestra en la Figura 3 (sup.). La poca inversión inicial necesaria de esta configuración constituye su principal ventaja. Además, en la red pueden implementarse inclinaciones para la evacuación de condensados tal como se muestra en la Figura 4. La principal desventaja de este tipo de redes es su

mantenimiento. Ante una reparación es posible que se detenga el suministro de aire "aguas abajo" del punto de corte lo que implica una detención de la producción.

Figura 4. Configuración abierta y su inclinación

Red Cerrada: En esta configuración la línea principal constituye un anillo tal como se muestra en la Figura 3 (medio). La inversión inicial de este tipo de red es mayor que si fuera abierta. Sin embargo con ella se facilitan las labores de mantenimiento de manera importante puesto que ciertas partes de ella pueden ser aisladas sin afectar la producción. Una desventaja importante de este sistema es la falta de dirección constante del flujo. La dirección del flujo en algún punto de la red dependerá de las demandas puntuales y por tanto el flujo de aire cambiará de dirección dependiendo del consumo tal como se muestra en la Figura 5. El problema de estos cambios radica en que la mayoría de accesorios de una red (p. ej. Filtros) son diseñados con una entrada y una salida. Por tanto un cambio en el sentido de flujo los inutilizaría.

Figura 5. Dirección del flujo en una red cerrada para una demanda característica

Cabe anotar que otro defecto de la red cerrada es la dificultad de eliminar los condensados debido a la ausencia de inclinaciones tal como se muestra en la. Esto hace necesario implementar un sistema de secado mas estricto en el sistema. Al contrario de lo pensado, Carnicer expone que en dichos sistemas las caídas de presión no disminuyen. Por tanto la principal razón para implementar redes cerradas es por su buen mantenimiento.

Figura 6. Configuración Cerrada y su ausencia de inclinación Red interconectada: Esta configuración es igual a la cerrada pero con la implementación de bypass entre las

líneas principales tal como se muestra en la Figura 3 (inf.). Este sistema presenta un excelente desempeño frente al mantenimiento pero requiere la inversión inicial mas alta. Además, la red interconectada presenta los mismos problemas que la cerrada.

1. INCLINACIÓN

En las redes abiertas se debe permitir una leve inclinación de la red en el sentido de flujo del aire. Esto con el fin facilitar la extracción de los condensados. Dicha inclinación puede ser de un 2% como se ilustra en la Figura 7. Al final debe instalarse una válvula de purga.

Para ver este gráfico obtener la version completa desde el menú superiorFigura 7. Inclinación en una red de aire

1. DISEÑO DE LA RED

La primera labor de diseño de una red de aire comprimido es levanta u obtener un plano de la planta donde claramente se ubiquen los puntos de demanda de aire anotando su consumo y presión requeridas. También identificar el lugar de emplazamiento de la batería de compresores. Es importante realizar una buena labor puesto que una vez establecida la distribución esta influirá en las futuras ampliaciones y mantenimiento de la red.Para el diseño de la red se recomiendan las siguientes observaciones:1. Diseñar la red con base en la arquitectura del edificio y de los requerimientos de aire.2. Procurar que la tubería sea lo mas recta posible con el fin de disminuir la longitud de tubería, número de

codos, t´s, y cambios de sección que aumentan la pérdida de presión en el sistema.3. La tubería siempre deber ir instalada aéreamente. Puede sostenerse de techos y paredes. Esto con el fin

de facilitar la instalación de accesorios, puntos de drenaje, futuras ampliaciones, fácil inspección y accesibilidad para el mantenimiento. Una tubería enterrada no es práctica, dificulta el mantenimiento e impide la evacuación de condensados.

4. La tubería no debe entrar en contacto con los cables eléctricos y así evitar accidentes.5. En la instalación de la red deberá tenerse en cuenta cierta libertad para que la tubería se expanda o

contraiga ante variaciones de la temperatura. Si esto no se garantiza es posible que se presentes "combas" con su respectiva acumulación de agua.

6. Antes de implementar extensiones o nuevas demandas de aire en la red debe verificarse que los diámetros de la tubería si soportan el nuevo caudal.

7. Un buen diámetro de la tubería principal evita problemas ante una ampliación de la red. La línea principal deberá tener una leve inclinación en el sentido de flujo del aire para instalar sitios de evacuación de condensados.

8. Para el mantenimiento es esencial que se ubiquen llaves de paso frecuentemente en la red. Con esto se evita detener el suministro de aire en la red cuando se hagan reparaciones de fugas o nuevas instalaciones.

9. Todo cambio brusco de dirección o inclinación es un sitio de acumulación de condensados. Allí se deben ubicar válvulas de evacuación.

10. Las conexiones de tuberías de servicio o bajantes deben hacerse desde la parte superior de la tubería secundaria para evitar el descenso de agua por gravedad hasta los equipos neumáticos y su deterioro asociado. Un ejemplo de dicha conexión se muestra en la Figura 7.

1. OPERACIÓN Y MANTENIMIENTO DE ACCESORIOS

El propósito de los accesorios (Figura 8) es mejorar la calidad del aire comprimido entregado por el compresor para adaptar este a las condiciones específicas de cada operación, algunos accesorios también se utilizan para la regulación de caudal y presión, lubricación de los equipos a instalar en la red o simplemente para cambios de direcciones en la red y paso o no de fluido dependiendo de la aplicación.Tener aire comprimido de buena calidad es importante para asegurar una larga vida útil de los equipos neumáticos y unos óptimos resultados en los procesos que requieren dicho servicio.Las características mas importantes a tener en cuenta son:

La cantidad de aceite que contiene el aire La cantidad de agua presente en el mismo El punto de rocío Cantidad de partículas extrañas contenidas en el aire

Figura 8 Ejemplo de una red y sus accesorios

1. El objetivo de este accesorio es disminuir la temperatura del aire luego de la compresión, ya que el aire luego de ser comprimido quede 100% saturado, al tener lugar una disminución brusca de temperatura se presentaran condensados, por lo cual podemos decir que este equipo sirve también para disminuir la cantidad de agua contenida en el aire; esto implica que siempre que se utilice un postenfriador es necesario instalar algún medio para retirar los condensados que este genera, tales como separadores centrífugos ( separadores de mezcla )Esencialmente un postenfriador es un intercambiador de calor en el cual el elemento qu e pierde calor es el aire comprimidos, mientras que el mdio que lo gana es algun refrigerante, usualmente aire o agua.Existen muchas formas posibles para un postenfriador, las mas comunes son concha y tubo, tubos aleteados y radiadores. 1. En lugares donde el aire tiene alta presencia de contaminantes, la utilización de este equipo es

cuestionable, ya que aunque el fluido de trabajo es gratuito (menor costo de operación), la cantidad de mantenimiento aumenta los costos.

Figura 9 Postenfriadores Aire-Aire

2. POSTENFRIADORES AIRE-AIRE3. POSTENFRIADORES AIRE-AGUA

Tiene alta eficiencia, menor necesidad de espacio y mayor costo de operación por el fluido de trabajo y la instalación.

Figura 10 Postenfriador Aire-Agua2. POSTENFRIADORES

Siempre se instala después del postenfriador, el objetivo del separador es retirar el agua que se ha condensado del proceso de enfriamiento del aire.Básicamente consiste en un recipiente cilíndrico que va colocado verticalmente, en su interior tiene un balde que deflecta la corriente de aire, haciendo que este sufra un proceso de centrifugación, por lo cual las gotas de agua que son mas pesadas que el aire se adhieren a las paredes del recipiente, para luego caer al fondo de este por efecto de la gravedad, dicha agua será finalmente retirada mediante una trampa de drenaje automático.

3. SEPARADOR CENTRÍFUGO

Las válvulas de drenaje automático deben ir en sitios donde exista la necesidad de desalojar condensados, por ejemplo filtros, separadores centrífugos, piernas de drenaje, tanque etc. La función de estas consiste en abrirse cada cierto tiempo para comunicar el sitio donde existe el condensado con el exterior, permitiendo que este sea desalojado:

Figura 11. Válvulas de Drenaje Automático 1. Funcionan por principios mecánicos y no requieren ningún tipo de energía exterior. Tiene la

desventaja que el tiempo de ciclado es relativamente aleatorio no habiendo ningún control sobre el tiempo que la válvula permanezca abierta y permitiendo que se deposite una capa sobre la válvula haciendo que esta pierda sensibilidad hasta que se bloquea MantenimientoComo consecuencia de la perdida de sensibilidad por depósitos este tipo de válvulas requiere mantenimiento periódico.

2. VÁLVULAS DE DRENAJE AUTOMÁTICO MECÁNICO

Consiste en un flotador de forma esférica instalado en la base de la misma. Que por la acción de la acumulación de condensado es desplazado hacia arriba, hasta llegar a un punto tal que ocasiona la apertura de una válvula mecánica permitiendo la salida del condensado; al salir cierta cantidad de condensado, el flotador se desplaza hacia abajo cerrando la válvula mecánica. Este ciclo se produce continuamente. MantenimientoEste tipo de válvula de drenaje automático es menos susceptible de sufrir problemas por acumulación de contaminantes que la válvula de flotador, y como consecuencia el mantenimiento es menos frecuente.

3. VÁLVULAS DE DRENAJE AUTOMÁTICO DE FLOTADOR4. VÁLVULAS DE DRENAJE AUTOMÁTICO ELECTRÓNICA

Este tipo de válvulas opera mediante un solenoide, la cual es controlada por un temporizador que determina exactamente los intervalos de apertura y la duración de los mismos. MantenimientoEs muy confiable y prácticamente libre de mantenimiento.

4. VÁLVULAS DE DRENAJE AUTOMÁTICO

El propósito de los filtros de aire comprimido es suministrar aire libre de contaminantes a los diferentes puntos de aplicación. Contaminantes tales como agua, aceite, polvo, partículas sólidas, neblinas, olores, sabores y vapores, pueden atacar su sistema. Mantenimiento:

A continuación se ilustran los pasos que deben realizarse cada 6 meses a un filtro. Primero, purgar los sedimentos y condensados abriendo convenientemente el grifo de la parte inferior del depósito y luego eliminar la presión de aire en la instalación. Desmóntese después el depósito y el elemento filtrante. Límpiese el elemento filtrante con agua jabonosa si es de nylon, tela o bronce sinterizado. Límpiese el vaso de depósito y los conductos del cuerpo con parafina o con soluciones poco concentradas de disolvente. Se deben inspeccionar las juntas y remplazarse por otras nuevas en caso de que estén malas. 1. Estos filtros están diseñados para retener partículas sólidas, interceptando las mismas mediante un

elemento filtrante que puede ser de diversos materiales:Papel, rejillas metálicas, mallas de nylon, espumas, etc. MantenimientoDichos elementos son recambiables y deben ser remplazados periódicamente puesto que se van saturando y ocasionan altas perdidas de presión.

Filtro de Partículas Filtros Coalescentes Filtros de Carbón Activado

Figura 12 Filtros

2. FILTROS DE PARTÍCULAS

El propósito de estos retener lubricantes, emulsiones y neblinas, mediante el principio de coalescencia, el cual consiste básicamente en tener una red aleatoria de fibras, la cual ante el paso de aire, produce formación de gotas alrededor de las fibras, cayendo luego estas a un recipiente de acumulación por efecto de gravedad. Como consecuencia del diseño del filtro pueden retenerse partículas sólidas incluso de menor tamaño que las retenidas por un filtro de partículas, por esto se recomienda instalar primero un filtro de partículas antes que uno coalescente y así evitar que este se sature. MantenimientoDichos elementos son recambiables y deben ser remplazados periódicamente puesto que se van saturando y ocasionan altas perdidas de presión.

3. FILTROS COALESCENTES4. FILTROS DE VAPORES

Son filtros diseñados para remover olores sabores y vapores orgánicos. Su principio de funcionamiento consiste en lechos de carbón activado que mediante adsorcion remueven dichos contaminantes. MantenimientoDichos elementos son recambiables y deben ser remplazados periódicamente puesto que se van saturando y ocasionan altas perdidas de presión.

5. FILTROS

A causa del calor generado durante el proceso de compresión, el aire comprimido sale con un grado de saturación del 100% en la mayoría de los casos; al ir disminuyendo la temperatura del aire comprimido durante su permanencia en el tanque y su paso por los diferentes accesorios y tuberías, pierde capacidad de retener vapor de agua, lo cual genera inevitablemente condensados, (agua liquida)La presencia de condensados en el aire produce diversos problemas tales como corrosión, mal funcionamiento de herramientas neumáticas etc.La solución a este problema son los secadores de los cuales hay de dos clases:RefrigeradosRegenerativos 1. REFRIGERADOS

6. SECADORES

Consisten en una maquina con un circuito de refrigeración típico el cual se encarga de enfriar aire por debajo de la temperatura mínima histórica en la red produciéndose intencionalmente condensados que son retirados por medio de un separador centrífugo.Solo pueden ser utilizados en sitios donde el punto de rocío sea mayor o igual a 0 0C ya que de lo contrario el agua se congela y obstruye la tubería.

Figura 13 Secadores RefrigeradosFUNCIONAMIENTOSe comprende mejor si se separan los fluidos que intercambian calor Circuito de Aire:El aire entra al secador, en caso de existir un preenfriador y un postcalentador, sufre preenfriamiento, luego pasa al evaporador, donde es retirado una gran cantidad de calor a consecuencia de lo cual sufre un brusco enfriamiento, generándose una gran cantidad de condensado, posteriormente pasa a través del separador donde se retira el agua liquida. Finalmente si hay un preenfriador – postcalentador, pasa por el lado contrario de este, ganando temperatura, para así salir del equipo con una temperatura cercana a la del ambiente.Circuito de refrigerante:El refrigerante sale del compresor como un gas a alta presión y alta temperatura, luego pasa al condensador donde es enfriado lo suficiente para que cambie a estado liquido, posteriormente pasa por la válvula de expansión donde disminuye radicalmente su presión, perdiendo temperatura, dicho liquido va entonces al evaporador, donde hay un intercambio de calor con el aire, retirándose una gran cantidad de calor de este, el cual es ganado por el refrigerante produciéndose un cambio de estado de liquido a vapor. Finalmente regresa al compresor dando inicio de nuevo al ciclo. PARTES

Refrigerante Compresor de refrigeración Condensador Válvula de expansión Evaporador Separador Centrífugo Preenfriador y postcalentador de aire Válvula de expansión termostática Válvula Bypass de gases calientes

Válvula supercalentadora Subenfriador de liquido

MantenimientoEl mantenimiento de estos equipos es complejo por que manejan muchos elementos, en caso de no tener catalogo del equipo seguir las indicaciones de mantenimiento recomendadas en para cada uno de las partes que conforman este equipo. 1. REGENERATIVOS

Funcionan bajo un principio diferente que permite que alcancen puntos de rocío por debajo de 0 0C. Trabajan utilizando materiales desecantes, que son aquellos que tienen, la propiedad de adsorber agua, capacidad que se va perdiendo al irse saturando de esta, pero la cual pueden recuperar regenerándose, mediante diversos métodos, los cuales dependen del material desecante empleado, los principales métodos de regeneración son.

Sin Calor

AtmosféricoVacíoSoplado

Con Calor

Calentadores internosCalentadores ExternosCalor de compresión MantenimientoRequieren un mantenimiento frecuente y los materiales desecantes se van deteriorando, por diversas causas tales como la contaminación del aceite, corrosión química, erosión ante el paso de aire, regeneración incompleta etc. 1. Permite absorber las pulsaciones inherentes al sistema de compresión reciprocante, a la vez que

suministra una superficie grande de intercambio de calor que permite disminuir parcialmente la alta temperatura del aire luego de la compresión. También absorbe sobrepicos de consumo alto y de corta duración ocasionados por aplicaciones que requieren grandes cantidades de aire en lapsos cortos de tiempo; permitiendo de esta manera tener no tener un compresor sobredimensionado para satisfacer las demandas. MantenimientoRevisar que la válvula de seguridad se abra a una presión un 20% mayor que la presión máxima del sistema y que tenga una capacidad de evacuación mayor a la de los compresores. Si no existe debe instalarse un manhole de inspección, un sistema de evacuación de condensado automático, un bypass para mantenimiento y un manómetro confiable. Algunas veces se colocan medidores de temperatura y doble manómetro (de reserva)El principal aspecto es la seguridad, ya que estos elementos son bombas en potencia. Las rutinas de mantenimiento se deben realizar con adecuada periodicidad, verificándose el estado de los elementos de seguridad realizándose inclusive ensayos no destructivos tales como ultrasonido y radiografías para verificar el óptimo estado de los mismos.El mantenimiento que se le realiza al tanque se limita a una limpieza interior en muy escasas ocasiones, además de la verificación constante de las purgas.

2. TANQUES DE ALMACENAMIENTO

Figura 14. Unidad de MatenimientoEste aditamento esta compuesto por un filtro de partículas de baja eficiencia, un regulador con manómetro y un lubricador; su función principales es la de acondicionar una corriente determinada para su uso en una maquina.El filtro de partículas sirve para eliminar algunos contaminantes de tipo sólido, el regulador se encarga de disminuir la presión y el lubricador dosifica una cantidad requerida en algunas ocasiones por el equipo. MantenimientoEl mantenimiento de las válvulas acondicionadoras de presión es de cierta manera más complejo que el del resto de elementos de la unidad. Dicho mantenimiento se basa en las pruebas de fuga de aire las cuales consisten principalmente en suministrarle aire a altas presiones al regulador por sus dos entradas. Si suministramos una alta presión sólo a la entrada del regulador, no debe fluir aire hacia la salida. Esto se comprueba palpando el ducto de salida con el dedo húmedo. La otra prueba que se realiza es calibrando el resorte para una máxima presión de salida y suministrándole sólo aire a presión por la salida. Si esta es inferior a la máxima del resorte, no debería salir aire por el ducto opuesto de la válvula (la entrada).Los nivel de lubricante deben mantenerse adecuadamente una o más veces por jornada. Es por eso que los operarios deben tener a su alcance lubricante suficiente. Si hubiera condensados de agua, se eliminan por el grifo de purga ya que el aceite es más ligero y flota sobre ella, por lo cual esta operación debería hacerse con regularidad, ya que si el nivel del agua alcanza el tubo de aspiración se produciría la pulverización del agua hacia la aplicación. En condiciones normales, la limpieza o eliminación de sedimentos cada seis meses suele ser suficiente.PREPARACIÓN Y TRATAMIENTO DEL AIREEn la práctica, la calidad del aire comprimido desempeña un papel primordial, tanto en algunas aplicaciones de producción propiamente dicha como por ejemplo el sector de alimentos, como en la parte del mantenimiento y conservación de los equipos y accesorios de la red de aire comprimido.

3. UNIDADES DE MANTENIMIENTO

Las impurezas en forma de partículas de suciedad u óxido, residuos de aceite lubricante y humedad dan origen muchas veces a averías en las instalaciones neumáticas y a la destrucción de los elementos neumáticos.Mientras que la mayor separación del agua de condensación tiene lugar en el separador, después de la refrigeración, la separación fina, el filtrado y otros tratamientos del aire comprimido se efectúan en el puesto de aplicación.

Para evitar las impurezas, se debe procurar un filtrado correcto del aire aspirado por el compresor, la utilización de compresores exentos de aceite es una buena alternativa.MANTENIMIENTOLimpiar los filtros reutilizables y sustituir los desechables tanto en la aspiración como en la impulsión (Pre y post filtros).Los filtros sucios incrementan el consumo energético y el consumo de aire.

4. IMPUREZAS

Hay que dedicar especial atención a la humedad que contiene el aire comprimido.El agua (humedad) llega al interior de la red con el aire que aspira el compresor. La cantidad de humedad depende en primer lugar de la humedad relativa del aire, que -a su vez depende de la temperatura del aire y de las condiciones climatológicas.La humedad absoluta es la cantidad de agua contenida en un m3 de aire.El grado de saturación es la cantidad de agua que un m3 de aire puede absorber, como máximo, a la temperatura considerada. La humedad es entonces del 100%, como máximo (temperatura del punto de rocío).El diagrama de la Figura 15 se muestra la saturación del aire en función de la temperatura.

Figura 15 Características del punto de rocío mantenimiento

Comprobar los secadores de aire y controladores. El mantenimiento incorrecto de este sistema implica un incremento del consumo de energía que puede ascender hasta un 30%.Si el aire comprimido contiene humedad, habrá de someterse a un secado el cual puede ser:1. SECADO POR ABSORCIÓN (Figura 16)

5. TRATAMIENTO DE LA HUMEDAD

El secado por absorción es un procedimiento puramente químico. El aire comprimido pasa a través de un lecho de sustancias secantes. En cuanto el agua o vapor de agua entra en contacto con dicha sustancia, se combina químicamente con ésta y se desprende como mezcla de agua y sustancia secante.En el procedimiento de absorción se distingue:

Instalación simple Reducido desgaste mecánico, porque el secador no tiene piezas móviles No necesita aportación de energía exterior

Para ver este gráfico obtener la version completa desde el menú superiorFigura 16 Secado por absorción

Mantenimiento:La mezcla de agua y sustancia secante tiene que ser eliminada regularmente del absorbedor. Ello se puede realizar manual o automáticamente.Con el tiempo se consume la sustancia secante, y debe suplirse en intervalos regulares (2 a 4 veces al año). Al mismo tiempo, en el secador por absorción se separan vapores y partículas de aceite. No obstante, las cantidades de aceite, si son grandes, influyen en el funcionamiento del secador. Por esto conviene montar un filtro fino delante de éste.1. Este principio se basa en un proceso físico. (Adsorber: Deposito de sustancias sobre la superficie de

cuerpos sólidos.)El material de secado es granuloso con cantos vivos o en forma de perlas. Se compone de casi un 100% de dióxido de silicio. En general se le da el nombre de Gel.La misión del gel consiste en adsorber el agua y el vapor de agua. El aire comprimido húmedo se hace pasar a través del lecho de gel, que fija la humedad.La capacidad adsorbente de un lecho de gel es naturalmente limitada. Si está saturado, se regenera de forma simple. A través del secador se sopla aire caliente, que absorbe la humedad del material de secado. El calor necesario para la regeneración puede aplicarse por medio de corriente eléctrica o también con aire comprimido caliente.Disponiendo en paralelo dos secadores, se puede emplear uno para el secado del aire, mientras el otro se regenera (soplándolo con aire caliente).

Para ver este gráfico obtener la version completa desde el menú superiorFigura 17 Secado por adsorción Figura 18 secadores Ingersoll-Rand

2. SECADO POR ADSORCIÓN (Figura 17)3. SECADO POR ENFRIAMIENTO ( Figura 19)

Los secadores de aire comprimido por enfriamiento se basan en el principio de una reducción de la temperatura del punto de rocío.Se entiende por temperatura del punto de rocío aquella a la que hay que enfriar un gas, al objeto de que se condense el vapor de agua contenido. El aire comprimido a secar entra en el secador pasando primero por el llamado intercambiador de calor de aire-aire ( Figura 19).El aire caliente que entra en el secador se enfría mediante aire seco y frío proveniente del intercambiador de calor (vaporizador).El condensador de aceite y agua se evacua del intercambiador de calor, a través del separador.Este aire preenfriado pasa por el grupo frigorífico (vaporizador) y se enfría más hasta una temperatura de unos 274,7 K (1,7 °C) En este proceso se elimina por segunda vez el agua y aceite condensados.Seguidamente se puede hacer pasar el aire comprimido por un filtro fino, al objeto de eliminar nuevamente partículas de suciedad.

Para ver este gráfico obtener la version completa desde el menú superior Figura 19 Secado por enfriamiento Figura 20 secadora Ingersoll-Rand

1. 1. RECOMENDACIONES

2. ERRORES Y RECOMENDACIONES

Recomendaciones para el diseño de una red de aire comprimido: ver numeral1.4. En el tendido de las tuberías debe cuidarse, sobre todo, de que la tubería tenga un descenso en el sentido de

la corriente, del 1 al 2%. Así se evita que el agua condensada que posiblemente en encuentre en la tubería principal llegue a través de las tomas. Para recoger y vaciar el agua condensada se disponen tuberías especiales en la parte inferior de la principal

El cuarto de máquinas debe tener diferentes elementos aparte del compresor:

Las impurezas en forma de partículas de suciedad u óxido, residuos de aceite lubricante y humedad dan origen muchas veces a averías en las instalaciones neumáticas y a la destrucción de los elementos neumáticos. Mientras que la mayor separación del agua de condensación tiene lugar en el separador, después de la refrigeración, la separación fina, el filtrado y otros tratamientos del aire comprimido se efectúan en el puesto de aplicación.Por esta razón se dispone de enfriador, secador, separador de humedad y filtros además de una válvula de seguridad y un tanque (para evitar los pulsos de presión) para el caso de compresores normales ya que si se coloca un compresor de tornillo este podría suministrar aire continuo sin necesidad de tanques. (Figura 21)

Figura 21 elementos del cuarto de maquinas en una red de aire comprimidoVale la pena anotar que la presión de trabajo necesaria para el sistema de producción de la planta, es la presión obtenida después de estos elementos.

Se recomienda la utilización de tanques de almacenamiento de 1 a 1.5 ft3 (28.3 a 42.5 lt) por cada 10 cfm (283.1685 lt/min) de capacidad del compresor para soportar de manera adecuada los aumentos en la demanda y las pulsaciones existentes.

A continuación se presenta un cuadro de diagnóstico para las líneas de distribución de aire (Tabla 3)

TIPO DE LÍNEA POSIBLE CAUSA DEL PROBLEMA

SOLUCIÓN

Sistema de líneas rígidas Peso muerto de la tubería Añadir más apoyos

Expansión y contracción Usar apoyos que permitan desplazamiento lateral de los tubos.

Presión interna Proveer apoyos adecuados para prevenir movimiento y flexión.

Fugas Todas las juntas de tubería deben estar hechas apropiadamente.

Reemplazar válvulas y accesorios defectuosos.

Si es causado por daños, revisar las condiciones ambientales y proteger zonas

vulnerables.

Demasiada agua en las tuberías de las aplicaciones

Revisar que las purgas sean adecuadas y estén en los lugares correctos.

líneas flexibles Fugas Revisar deterioro en las juntas de los extremos.

Proteger mangueras sujetas a difíciles condiciones ambientales.

Considerar el uso de líneas en espiral que se recogen automáticamente.

Excesiva caída de presión Revisa manguera por agujeros.Asegurarse que el tamaño de la manguera

sea el adecuado.

Tabla 3 diagnostico de las líneas de distribución de aire.

Se debe tener en cuenta que la causa más grande de caída de presión son filtros saturados. En una línea de distribución bien diseñada es aceptable una caída del 10% de presión. No incrementar el valor de la regulación de presión para compensar las pérdidas; en vez de ello, revise las posibles causas del problema.

Se recomienda una inspección periódica del sistema para que este siempre activo dando productividad. Se debe disponer de un plano de planta y un plano isométrico de la instalación con dimensiones de tubería e

indicación de los elementos y accesorios. Disponer de una ficha técnica física y digital en donde se registre la fecha de revisión de todos los elementos,

recomendaciones del fabricante y/o instalador, al igual que el registro de los fallos, sus causas, reparaciones y fechas del suceso.

Ubicar llaves de paso en las tuberías que permitan independizar ramales. No dejar mangueras de los equipos en el suelo ya que los sistemas de transporte dentro de la planta pueden

ocasionar averías a veces imperceptibles. Evitar fugas de aire (5 a 10 %), caídas de presión a lo largo de la instalación (2% la presión del compresor) y

mínima cantidad de agua en la red.

1. ERRORES

Creer que se puede compensar la insuficiencia de caudal de aire de un compresor aumentando la capacidad de reserva de aire por medio de tanques. Estos tienen como función regular el caudal y evitar cambios bruscos en la presión. El uso de tanques solo es justificable cuando se necesita gran volumen de aire en un periodo de tiempo muy corto.

Elevar la presión de trabajo para suplir la falta de aire de suministro. Esta aumenta un poco la reserva de aire pero a un costo en Kw muy alto.

Diseñar la tubería enterrada o subterránea sin que sea un caso especial. No ajustar herramientas ni inspeccionar constantemente la caída de presión. Fugas pequeñas son

imperceptibles debido a que el aire es inodoro y no es visible.

Distribución

Diferentes aplicaciones tienen diferentes requerimientos en cuanto a la calidad del aire. Por ejemplo:- Aire para pintado por atomización debe ser seco, libre de aceite y limpio.- Aire para instrumentos de control debe ser muy limpio.- Aire para herramientas, cilindros, válvulas y bombas, tienen distintas variaciones en cuanto a calidad.

Es importante señalar que antes de elegir un compresor, es necesario tener conocimiento completo de la calidad de aire requerido.Por ejemplo, es muy común que se requiera una muy buena calidad para algunas secciones u operaciones mientras que para el resto, una calidad media es suficiente.En todos los casos puede resultar económico tratar de un modo especial sólo a la sección que así lo requiera.En uso de secadoras de aire se hace cada vez más popular y en algunos países industrializados más del 30% de las plantas nuevas están equipadas con secadoras.En la práctica, la inversión extra de una secadora está muy bien compensada con las pérdidas ocasionadas por condensación en tuberías.

Tipo de compresor requerido

Una vez que los requerimientos de aire, presión y calidad son conocidos, la elección delcompresor puede ser hecha.

Nota del Editor: vea el artículo “tipos de compresor” en:http://www.construsur.com.ar/Article199.html y “tanques recibidores”http://www.construsur.com.ar/Article9.html

Esto implica considerar los siguientes aspectos

- Tipo de compresor- Libre de aceite, inyección de aceite- Pistón, tornillo.- Desplazamientos positivos, dinámicos.- Capacidad y presión- Q total.- División de carga entre más de un compresor.- Capacidad de reserva.- Consumo especifico de energía.- Requerimientos especiales.- Planes futuros.

- Regulación del compresor.- Ubicación del compresor.

Diseño optimizado del sistema de distribución de aire

En este punto ya tenemos toda la información requerida para el trazo de la tubería para el aire de toda planta.

Conociendo donde ésta la mayor concentración de puntos de consumo, es posible determinar la mejor ruta.

Un sistema cerrado es una forma apropiada de trazado.

En muchos casos, combinaciones de anillos pueden ser la mejor alternativa pues hay una mejor distribución de la presión y cualquier consumo alto y repentino podrá suplirse desde dos direcciones.

En otros casos una línea directa es suficiente.

El propósito de un sistema de aire comprimido es el de suministrar aire en cada punto de consumo de acuerdo a sus demandas en cuanto a:-Presión de aire.-Flujo de aire.-Calidad de aire.Estos requerimientos deberán satisfacerse al menor costo posible.

Existen cuatro componentes de una red de aire comprimido a saber:- La línea principal, la cual conduce el aire comprimido desde la sala de compresores hasta las áreas de consumo.- La línea de distribución, encargada de distribuir el aire dentro del área de consumo.- La línea de servicio, que lleva el aire de la línea de distribución al punto de trabajo.- Accesorios de línea, son todos los equipos como válvulas, conexiones, unidades de preparación de aire y mangueras requeridos para llevar el aire de la línea de servicio al consumidor.

En este punto del diseño del sistema de aire comprimido, ya se debe haber tomado una decisión en cuanto al uso o no de un secador.

Consideraciones de diseño de la red de aire cuando no se utiliza secador.

- Tanto la línea principal como las de distribución deberán tener una pendiente de 1:2000 y se deberán colocar en los puntos más bajos trampas de agua.- Las líneas de servicio deberán conectarse en la parte superior de las líneas de

distribución para dificultar el paso del agua condensada a los puntos de consumo.Si se ha decidido utilizar un secador, se simplificará la instalación de las tuberías.- La línea principal y las de distribución podrán montarse horizontalmente.- Las trampas de agua en la línea no serán necesarias.- Las líneas de servicio, podrán ser conectadas por la parte inferior de las líneas de distribución.

Al diseñar la línea principal en grandes sistemas de distribución con varias áreas de consumo, estas deberán poderse cerrar sin afectar el funcionamiento del resto de la red.Con esta sencilla consideración práctica, se consiguen varias ventajas.- Al hacer cualquier trabajo de mantenimiento sólo el área de consumo en cuestión quedará sin aire.- Las figuras podrán minimizarse al cerrar el paso de aire hacia aquellas zonas que no estén trabajando.- Las fugas pueden ubicarse más fácilmente.- Es posible medir el consumo de las distintas etapas.- Es posible, en el caso de la falla de parte del sistema de compresión de aire, suplir únicamente las áreas más importantes.

Materiales de las tuberíasLos materiales más comunes son:- Acero.- Acero inoxidable.- Cobre.- Plástico.

Acero

Cuando no existe ningún requerimiento especial, las tuberías de acero son las más utilizadas.Cuando se utilizan tuberías de acero o de cualquier material, estas deben ser cuidadosamente limpiadas antes de instalarse.Siempre que se pueda o que sea adecuado, deberá utilizarse soldadura, lo que originará menos pérdida por las fugas en conexiones, y además provoca una menor caída de presión.

Acero inoxidable

En hospitales, producción de alimentos y en la industria química, es común el uso de tuberías de acero inoxidable.También se utilizan tuberías de acero inoxidable en industrias mecánicas o eléctricas con altas exigencias en cuanto a la pureza y confiabilidad del sistema de aire.

Cobre

Es utilizado como alternativa al acero inoxidable.Utilizando cobre se facilita el trabajo de instalación comparado con acero inoxidable.

PlásticoEl uso de tuberías de plástico en líneas de distribución de aire debe hacerse con ciertas precauciones.

- Para una presión máxima de 12,5 bar da temperaturas entre -20ºC y + 20ºC u 8 bar hasta +50ºC.- El material no deberá ser sobrecalentado.- Tubería de metal deberá utilizarse entre el compresor y el tanque.- No debe ser sometida a vibraciones.- Seguir cuidadosamente las indicaciones de instalación de fabricante.

Normalización internacional para tuberías de aire.

Color base, azul : Aire.La siguiente convención es útil para separar por presiones de aire:

Franja amarilla : Aire hasta 7bar, para servicios generales.2 x franjas amarillas : Aire hasta 7bar, para instrumentación.Franja roja : Aire entre > 7 bar, y < 10 bar.2 x franja roja : Aire > 10 bar.Franja marrón : Aire con aceite lubricante.

Caídas de presión Permisibles. Antes de terminar las dimensiones de la tubería es necesario conocer cuales sin los niveles de caída de presión aceptables en cada una de las partes de la red.Las caídas de presión permisibles están basadas en dos puntos importantes.

- Las herramientas neumáticas, así como una gran cantidad de equipo neumático, están diseñadas para trabajar con mayor rendimiento a una presión de 6 bar.- Los compresores industriales más comunes comprimen aire hasta 7 u 8 bar.

Debido a estos dos factores limitantes, tenemos las siguientes caídas de presión aceptables:

- En la herramienta: 6 bar (presión afectiva) - Accesorios de línea: 0,6 bar de caída.- Filtros: 0,3 bar de caída.- Línea principal y de distribución: 0,07 bar de caída.- Línea de servicio: 0,03 bar de caída.- Presión a la salida del compresor: 7 bar.

Recuerde considerar puntos donde hay requerimientos especiales en cuanto a

calidad de aire que pueden necesitar instalaciones locales de secadores.Una vez que el trazado de la línea principal esté definido, las líneas auxiliares y de serviciopueden determinarse.El principio más importante debe ser el de seguir la ruta más corta que cubra los mayores puntos de consumo y siga la simetría general con la menor caída de presión.

Dimensiones del sistema

Después de determinar la capacidad de aire, la calidad y el trazado de la tubería, es posible determinar las dimensiones de las distintas tuberías.

Selección de los accesorios de línea

Por accesorios de línea entendemos válvulas, reguladores, filtros, secadoras, mangueras, acoples, trampas de agua, lubricadores y conexiones de tuberías.Debido a que los accesorios de línea, distribuyen, guían y tratan el aire comprimido, tienen una gran influencia en el funcionamiento global del sistema.Para la elección de los accesorios es necesario conocer, de sus respectivos fabricantes, las caídas de presión que ellos provocan para distintos caudales. Conociendo los requerimientos en los puntos de consumo, los accesorios requeridos quedan completamente determinados.