montajes de estructuras metalicas[1].pdf

-

Upload

2003303096 -

Category

Documents

-

view

55 -

download

2

Transcript of montajes de estructuras metalicas[1].pdf

![Page 1: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/1.jpg)

Página 1

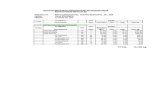

GESTIÓN DE LA PREVENCIÓN EN EL ENSAMBLAJE Y MONTAJE DE ESTRUCTURAS METÁLICAS

INTRODUCCIÓN Los riesgos en el montaje de una estructura metálica aparecen incluso antes del propio montaje, ya que una estructura metálica comienza preparándose en un taller. Allí se procura realizar la mayor parte del trabajo, pues las operaciones no sólo tienen mayor precisión sino que también tienen un menor costo proporcional. En el taller se realiza la descarga del material base, se organiza y clasifica, se preparan las plantillas, se corta el material necesario, se realiza el taladrado, soldado y pintado de los elementos. La operación final en el taller consiste en la expedición a obra.

Fotografía 1. Llegada del material a obra

Ya en obra, los trabajos se pueden encuadrar en los siguientes hitos:

- Replanteo previo. - Descarga y clasificación del material. - Izado de pilares y nivelación de los mismos. - Montaje de vigas y demás elementos horizontales. - Unión definitiva de los distintos elementos mediante soldado o atornillado.

![Page 2: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/2.jpg)

Página 2

Durante la fase de descarga y clasificación los riesgos más comunes son los siguientes:

- Cortes con las piezas por rebabas. - Golpes con el material en movimiento durante la descarga. - Riesgos derivados de las operaciones de soldadura y corte.

Las medidas preventivas más frecuentes durante esta primera fase son:

- Los perfiles saldrán del taller sin rebabas de laminación ni cortes. - Se habilitarán espacios para acopiar los materiales, sobre durmientes de

madera. - El almacenamiento en obra será lo más cercano posible a los equipos de

elevación. - Si existen líneas eléctricas próximas, se deberá vigilar su manipulación. - Para conseguir un montaje seguro, las estructuras deberán llevar unas anillas

donde poder sujetar las redes, líneas de vida o arneses anticaídas.

Fotografía 2. Nudo realizado en taller

En la posterior fase de montaje y unión, los riesgos varían:

- Caídas a distintos nivel. - Caídas de objetos desprendidos. - Contactos eléctricos con alta y baja tensión. - Explosión e incendios. - Exposición a agentes físicos y químicos.

En los siguientes epígrafes, se repasarán todos estos riesgos, así como sus medidas preventivas. CAÍDAS A DISTINTO NIVEL Uno de los principales riesgos de los montadores de estructuras metálicas se derivan del trabajo en altura. Los montadores normalmente trabajan desde un medio auxiliar (plataforma, andamio, …) o bien montados en la propia estructura.

![Page 3: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/3.jpg)

Página 3

Fotografía 3. Soldadores trabajando desde plataformas elevadoras articuladas

diesel. Estos riesgos aparecen principalmente:

- En la descarga, elevación y transporte de materiales. - En la recepción, colocación, presentación, ensamblado, punteado, soldado o

atornillado de vigas, pilares, cerchas y correas. - En los accesos a la estructura y utilización de equipos y medios auxiliares.

Fotografía 4. Operario soldando desde la propia estructura

Se producen básicamente por dos motivos:

- Por no disponer o no utilizar los medios auxiliares, herramientas y equipos de trabajo adecuados para el montaje, atornillado o soldadura de la estructura.

- Por no instalar los sistemas de protección colectiva e individual que impidan o limiten la caída.

![Page 4: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/4.jpg)

Página 4

Fotografía 5. En estructuras metálicas es recomendable utilizar chapa

colaborante

Las medidas preventivas más frecuentes consisten en:

- Utilizar en obra plataformas elevadoras autopropulsadas para la instalación y soldadura de los elementos verticales y horizontales, previa nivelación del terreno y compactado del mismo.

- Instalar redes de protección verticales en el exterior y horizontales en el interior con la incorporación de placas protectoras para la recogida de partículas incandescentes.

- Instalar "líneas de vida" con elementos de amortiguación a los que poder anclar el arnés de seguridad.

- Proteger perimetralmente la superficie de trabajo e instalando chapa colaborante en la ejecución de forjados.

![Page 5: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/5.jpg)

Página 5

Fotografía 6. Colocación previa de redes horizontales en los tajos a forjar

Fotografía 7. Colocación de chapa grecada tras la aplicación de las medidas

preventivas El operario debe de utilizar calzado de seguridad antideslizante y arnés de seguridad con dispositivo de amortiguación anclado a punto fijo o "línea de vida" previamente instalada.

![Page 6: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/6.jpg)

Página 6

Fotografía 8. Operario realizando labores de soldeo con el arnés de seguridad

anclado a punto fijo CAÍDA DE OBJETOS DESPRENDIDOS Otro de los riesgos más comunes en este tipo de trabajaos es el causado por las caídas de herramientas, materiales y perfiles metálicos que se desprenden de su situación desde niveles superiores durante su transporte y colocación, cayendo a niveles inferiores y que pueden causar graves lesiones a los trabajadores. Se producen principalmente:

- En el almacenamiento, transporte, elevación y colocación de perfiles metálicos, vigas y cerchas en las zonas altas de la estructura, mediante la grúa.

- En las tareas de presentación y fijación provisional de pórticos, vigas y cerchas.

Fotografía 9. Descarga de pilar en obra mediante eslingado

Las causas de este tipo de riesgo pueden ser varias:

- Por el deficiente eslingado y sujeción insegura de las piezas metálicas y guiado de las cargas sin cuerdas o cables.

- Por utilizar eslingas, estrobos y cinchas deterioradas y no adecuadas a las cargas a soportar.

- Por falta de acotado de los niveles inferiores en la vertical de las cargas.

![Page 7: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/7.jpg)

Página 7

Fotografía 10. Es necesario acotar mediante cinta de balizamiento o vallas la

zona de trabajo

Las medidas preventivas para este tipo de riesgos son: - El manejo de la grúa por persona especializada y con carné, izado y guiado de

las cargas con cuerdas o cables por dos personas y presencia de señalista, si es necesario.

- La utilización de accesorios de izado: ganchos con pestillo, cadenas, cables, y eslingas normalizadas, con Marcado CE y adecuadas a las cargas a soportar.

- El acotado de los niveles inferiores. - Uso de cinturón portaherramientas y amarrándolas a la barquilla de la

plataforma.

Fotografía 11. Izado de pilar mediante gancho soldado a la cabeza del mismo

![Page 8: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/8.jpg)

Página 8

Fotografía 12. Montaje de viga en cubierta

La mejor protección se consigue:

- Evitando la permanencia bajo la vertical de las cargas en los niveles inferiores en operaciones de izado y colocación de las estructuras.

- Utilizando los equipos de protección individual normalizados, con marcado CE y adecuados al riesgo.

Fotografía 13. El trabajo de dos operarios en la misma vertical debe prohibirse

![Page 9: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/9.jpg)

Página 9

CONTACTOS ELÉCTRICOS Los contactos eléctricos son los riesgos de origen eléctrico derivados de la realización de trabajos en proximidad de líneas eléctricas de alta y baja tensión y los originados por contacto eléctrico directo con cables y conexiones y con el circuito de soldadura en vacío y contacto eléctrico indirecto con el grupo de soldadura. Se producen principalmente:

- En los trabajos de transporte y elevación de materiales mediante grúas autopropulsadas en presencia de líneas eléctricas de alta tensión.

- En los trabajos de soldadura eléctrica al arco.

Fotografía 14. Los cuadros deben ser normalizados y deben estar montados

sobre pies Se producen básicamente:

- Por falta de retirada o desvío de línea, falta de apantallamiento o por no respetar la mínima distancia de seguridad.

- Por utilizar grupos sin protección en el primario y en el secundario y no realizar la conexión de la estructura a tierra.

Las medidas preventivas más utilizadas son:

- El corte del suministro eléctrico, desvío o apantallamiento de la línea eléctrica, y, si no es posible, respetando la mínima distancia de seguridad en función del voltaje de la línea bajo control y vigilancia de persona autorizada.

- Disponer de cuadro auxiliar propio con Marcado CE, dotado de los elementos contra contactos eléctricos directos e indirectos, al que conectar los equipos y herramientas eléctricas portátiles.

- Utilizar grupos de soldadura con Marcado CE, comprobando periódicamente el estado del circuito de alimentación y el equipo de soldadura: bornes de conexión, mordazas de portaelectrodos, conexión a tierra y el buen contacto de la pinza de masa a la pieza a soldar.

![Page 10: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/10.jpg)

Página 10

Fotografía 15. Es básico utilizar equipos de soldadura en buen estado

EXPLOSIÓN E INCENDIO Son los riesgos derivados de la combustión de materiales inflamables y explosión de gases comprimidos o atmósferas explosivas con desprendimiento de calor, humos, gases y onda expansiva.

Se producen:

- En los trabajos de soldadura y corte en proximidad de materiales combustibles o inflamables.

- En el almacenamiento y manipulación de botellas de gases licuados.

Las causas principales de estos riesgos son: - Almacenar conjuntamente botellas de oxígeno y acetileno en locales cerrados y

carentes de ventilación. - Soldar, cortar materiales o producir chispas en las proximidades de materiales

inflamables. - Utilizar equipos carentes de los dispositivos de seguridad o hacer mal uso de

las botellas y de los equipos.

Fotografía 16. Hay que tener separados las bombonas de combustible de las

bombonas de oxígeno

![Page 11: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/11.jpg)

Página 11

Estos riesgos se evitan: - Utilizando correctamente las botellas en posición vertical amarradas sobre

carro, mangueras en buen estado y protegidas contra las chispas, soplete con válvulas antirretroceso de gas y sistema de antirretroceso de llama en el manorreductor y canalizaciones de acero (no de cobre).

- Almacenando las botellas de gases licuados a presión de acuerdo con la ITC. MIEAPQ- 005, por separado las de oxígeno de las de acetileno y protegidas del frio y del calor.

- Impidiendo las operaciones de corte y soldadura incompatibles con el entorno de trabajo y siguiendo en todo momento las instrucciones del procedimiento de trabajo.

Los trabajadores deben de:

- Respetar siempre las normas establecidas de "prohibición de fumar" o "producir chispas" en los lugares de almacenamiento de las botellas.

- Utilizar ropa de trabajo de lana o algodón ignífugo, limpia de grasa, y evitando en todo momento la limpieza de la ropa con oxígeno a presión

EXPOSICIÓN A AGENTES FÍSICOS Y QUÍMICOS Son los riesgo derivados de las operaciones de soldadura y oxicorte, en las que el trabajador está expuesto a radiaciones infrarrojas, ultravioletas y luminosas, así como a la inhalación de gases tóxicos e irritantes, humos y vapores metálicos procedentes de la soldadura. Se producen principalmente:

- En los trabajos de soldadura de estructuras metálicas en edificación y construcción industrial.

- En las operaciones de corte y soldadura de materiales metálicos.

Fotografía 17. Los operarios deberán de utilizar ropa de tejido adecuado,

pantallas de protección, … Las causas más normales son:

- Realizar trabajos de soldadura u oxicorte en ambientes cerrados y carentes de ventilación.

![Page 12: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/12.jpg)

Página 12

- No utilizar los adecuados equipos de protección individual acordes a los tipos y características del revestimiento de los electrodos empleados en la soldadura.

Las medidas preventivas principales radican en:

- La utilización de pantalla facial protectora certificada y dotada de visor de cristal inactínico y filtros adecuados, mandil de cuero y ropa de trabajo de lana o algodón ignífugo.

- La instalación de pantallas opacas de separación del resto de los operarios, señalizando y delimitando la zona y dotando a los ayudantes o trabajadores próximos de gafas especiales con cristales filtrantes.

- Realizar los trabajos de soldadura a favor del viento y siguiendo en todo momento las instrucciones del Procedimiento de trabajo, en el que conste la Ficha de Datos de Seguridad de los electrodos utilizados.

Fotografía 18. Operario realizando la nivelación de un pilar, con todos los EPIS

necesarios Es muy importante que el trabajador utilice la pantalla de protección certificada de cara y ojos, guantes de cuero de manga larga, mandil de cuero, polainas, ropa de trabajo de lana o algodón ignífugo y calzado de seguridad aislante y, en locales cerrados, protección respiratoria con aporte de aire filtrado.

Fotografía 19. Vista general del montaje de una estructura metálica singular

![Page 13: montajes de estructuras metalicas[1].pdf](https://reader034.fdocuments.ec/reader034/viewer/2022042519/55cf9b00550346d033a45af0/html5/thumbnails/13.jpg)

Página 13

CONCLUSIÓN Se han repasado los riesgos más comunes en el montaje de estructuras metálicas, así como las medidas preventivas más usuales. Todo ello se ha hecho de la manera más práctica posible, puesto que la prevención está claro que no es una disciplina teórica. Sin embargo, no siempre la bibliografía existente en la materia es consciente de ello, y a veces se detienen en parámetros teóricos que no deben de preocupar demasiado al prevencionista. BIBLIOGRAFÍA

- Espeso-Santiago J, Fernández-Zapico F, Espeso-Expósito M, Fernández-Muñiz B. (2007). Seguridad en el trabajo. 1ª edición. Madrid: Editorial Lex-Nova.

- Rubio-Romero J, Rubio-Gámez M. (2005). Manual de coordinación de seguridad y salud en las obras de construcción. Madrid: Ediciones Díaz de Santos, S.A.

- VV.AA. (2005). Coordinadores de seguridad y salud en el sector de la construcción. 2ª edición. Valladolid: Editorial Lex-Nova.

- VV.AA. (2006). El coordinador de seguridad y salud. 1ª edición. Madrid: Fundación Confemetal.