Modelo teórico del comportamiento de discontinuidades en ... · norma ASTM E 399-90. W L B 1.5...

Transcript of Modelo teórico del comportamiento de discontinuidades en ... · norma ASTM E 399-90. W L B 1.5...

1

Sociedad Mexicana de Ingeniería EstructuralSociedad Mexicana de Ingeniería Estructural

Modelo teórico del comportamiento de discontinuidades en

acero estructural

Casanova del Angel, Francisco1 y Arteaga Arcos, Juan Carlos2

RESUMEN Una tendencia mundial en la actualidad consiste en optimar espacios así como crear y analizar cosas pequeñas y sumamente funcionales. Debido a esto algunas ramas de la ingeniería tienen que enfrentarse a diario con conceptos como micro y nano. La ingeniería estructural aún no se ha tenido que enfrentar con estos conceptos de una manera cotidiana y usual, pero ampliando los horizontes actuales y mirando hacia un futuro no distante, los ingenieros estructuristas tendrán que analizar y diseñar estructuras de tipo Nano y Micro. El presente trabajo expone una relación visible entre el campo de la ingeniería estructural y el de la tecnología de la miniaturización, estudiando en laboratorio grietas (mecánica de fractura) a niveles microscópicos en piezas elaboradas en acero estructural.

ABSTRACT Nowadays a world wide tendency is the space optimizing, thus to create and analyze very functional small things. Since later, some engineering disciplines have to face everyday with concepts like micro and nano. The structural engineering has not have to face this kind of concepts yet, but increasing horizons and looking into future, the structural engineers will have to analyze and design nano and micro structures. This work shows a visible relationship between the structural engineering and miniaturizing technology fields, through the laboratory studying of tips on structural steel specimens (fracture mechanics) into microscopic levels. Introducción En términos de mecánica de fractura, se puede decir que estudios serios y formales fueron realizados a principios del siglo XX por personas como Inglis, Griffith e Irwin entre otros (Anderson, 1995). El desarrollo de la mecánica de fractura se ha auxiliado en gran parte en el uso de métodos numéricos y herramientas de análisis como el método del elemento finito (Finite Element Method, FEM, por sus siglas en inglés), pero las soluciones que se presentan en el campo de la mecánica de fractura, son, en términos generales, soluciones que tienden a alejarse de los niveles microscópicos y no se encargan de estudiar la aparición de la grieta. El campo de la tecnología de la miniaturización, inició su desarrollo de manera seria a mediados del siglo pasado, (Drexler, 1986), con investigadores como Feyman y Drexler, y sus principales aplicaciones están enfocadas en la química y en la electrónica, estando tan avanzados estos campos que prácticamente se pueden manipular partículas atómicas para el acomodo de las mismas y el resultado a niveles macroscópicos de nuevos materiales tales como conductores o semiconductores eléctricos. El objetivo aquí fue relacionar el campo de la tecnología de la miniaturización con el de la ingeniería estructural a través de la mecánica de fractura bajo el análisis de probetas de acero estructural, mediante pruebas de laboratorio para observar el comportamiento de la aparición de discontinuidades y poder medir la variación del factor de intensidad de esfuerzos en las muestras empleadas en laboratorio.

1 SEPI de la ESIA, Edif.. 12, 3er piso. Unidad ALM del IPN. Tel: 5729 6000 ext: 53084. [email protected] 2 [email protected]

XV Congreso Nacional de Ingeniería Estructural Puerto Vallarta, Jalisco, 2006

2

0.5W

W

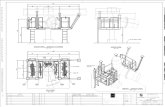

Este desarrollo nace como resultado de observar la aparición de grietas en estructuras, así como el de las consecuencias que acarrea dicho acontecimiento. Cabe anotar que sí se puede estudiar lo que sucede átomo con átomo y no se está lejos de poderlos manipular (muestra clara de esto es la fabricación de nanotubos), con el estudio y posterior relación de la nanotecnología o en este caso de la tecnología de la miniaturización, sin dejar a un lado la mecánica de sólidos y de fractura, podemos entender de una mejor manera la aparición y el comportamiento de grietas, fenómeno que dentro del campo de la ingeniería estructural es de gran interés. Selección del tipo de prueba a realizar en laboratorio Debido a que la naturaleza del material a emplear es metálica y al tipo de observaciones requeridas a niveles microscópicos, se tomó como base la prueba ASTM E 399-90 (ASTM, 1993), la cual es empleada para la determinación del valor de la tenacidad a la fractura en deformación plana para materiales metálicos (pero no se midió el valor de la tenacidad). Prácticamente todas las pruebas establecidas por la ASTM con relación a la mecánica de fractura, como por ejemplo la prueba E 813-89 (curvas J), la E 992-84 (K por método de energía equivalente), y hasta la misma E399-90, solicitan que se induzca en la probeta una grieta por fatiga para comenzar a propagar la fractura. En el caso que se presenta no se realizó dicha grieta por fatiga, debido a que se quería observar la aparición de micro discontinuidades en el material cuando la probeta se viera sometida a los efectos de carga solicitados en la prueba. Dimensionamiento de las probetas a emplear en la prueba De acuerdo a las especificaciones de la norma ASTM E 399-90 y cumpliendo con dichos parámetros, la figura 1 muestra la probeta tipo y en la tabla se señalan los valores a los que se llegaron. Una vez definidas las dimensiones, según especificaciones de la ASTM, se empleó acero de un espesor de ¾ de pulgada (1.905 cm), quedando las dimensiones finales del espécimen según se muestran en la tabla 1. Tabla 1. Dimensionamiento de probetas con un espesor de 1.905 cm a emplear en laboratorio, según

norma ASTM E 399-90.

W L B 1.5 pulg. 3.81 cm 6.3 pulg. 16.002 cm 0.75 pulg. 1.905 cm

Selección del tipo de acero El material empleado en la elaboración de las muestras para los ensayes de laboratorio, es un acero especificación ASTM A-588, el cual se denomina acero de baja aleación y es muy resistente a la corrosión atmosférica. Algunas de sus características son el que se le adiciona cierta cantidad de cobre que oscila entre el 0.2% y 0.4% de toda la mezcla en el proceso de fundición del acero. Esta adición de cobre permite generar una resistencia muy grande a los efectos de corrosión ambiental, formando en la superficie intemperizada una pequeña capa de óxido superficial, la cual por su naturaleza cúprica evita que el proceso de oxidación se extienda al interior de la placa. Otra característica importante es que su límite de fluencia y esfuerzo último son diferentes a los del acero estructural A-36, siendo estos valores más altos, el límite de fluencia es de 3466 kg/cm² y el esfuerzo último es de 5097 kg/cm². Para la realización del corte y maquinado de las probetas se optó por la utilización de corte por agua y abrasivo con control numérico ya que dicho procedimiento tiene la peculiaridad de ser sumamente rápido y de no tener la necesidad de cortes previos en soleras. Para la realización del corte y maquinado, se hace uso de una computadora y un programa de control numérico, donde se introducen datos mediante de un dibujo elaborado en cualquier variante de paquetes tipo CAD. El programa controla al cabezal de corte sobre la superficie deseada para que inicie el proceso de corte.

3

Sociedad Mexicana de Ingeniería EstructuralSociedad Mexicana de Ingeniería Estructural

a) b) Figura 1. Dimensiones de la probeta Figura 2. Corte y maquinado de muestras. empleada en pruebas de laboratorio. a) Maquinado con cortadora de control numérico por agua b) Muesca tipo Chevron. Las dimensiones de la sección transversal, distancia entre apoyos y longitud total de la viga se muestran en el figura 3. La prueba de laboratorio consistió en un sistema, figura 4, donde se utilizó como probeta una viga simplemente apoyada sometida a flexión (ASTM, 1993), la que se ensayó en una prensa universal con una capacidad de 10 toneladas e incrementos de carga leídos con un indicador digital. La probeta se montó sobre una base horizontal (C) que permitió al espécimen estar simplemente apoyado y con espacio suficiente para poderse deformar en flexión. El strain gage (D) que midió la deformación unitaria, conforme la grieta incrementó su longitud, se adhirió a la probeta (Dally y Riley, 1991). Al mismo tiempo de la aplicación de la carga al espécimen y según la lectura de carga, se realizaron las lecturas de deformación unitaria en (E). Se tomó video con tres cámaras (G) las cuales grabaron en dispositivos magnéticos (cintas) para posteriormente enviar la información a una computadora (H) y para digitalizar la imagen amplificada de la punta de grieta. Se decidió no generar barreras protectoras al equipo de video o a las personas, debido a que la carga requerida a emplear en el espécimen no es grande con bajo peligro de que algún objeto de la prueba saliese de su plano de trabajo y generase algún accidente.

Figura 3. Dimensiones de la sección transversal. En este estudio, el valor de xσ es el valor del esfuerzo máximo del acero A-588, igual a 5097 kg/cm², de esta manera, empleando los valores de Pmax, se tiene que el valor máximo de carga que teóricamente debió soportar la muestra fue de:

XV Congreso Nacional de Ingeniería Estructural Puerto Vallarta, Jalisco, 2006

4

α

_θ

)24.15(6)5097)²(4.2)(905.1(4max =P = 2,447 kg

Figura 4. Diseño experimental. Prueba de laboratorio. Preensaye Una vez definido el tipo de prueba, y seleccionado el equipo para su realización, se ejecutó un preensaye con el fin de observar el comportamiento real de la prueba física y poder definir el lugar donde se presentarían las micro discontinuidades. Éste consistió en realizar la prueba de la viga simplemente apoyada sometida a flexión pura en la prensa hidráulica sin instrumentación de strain gages, debido a que sólo se deseaba un análisis cualitativo de la prueba, observándose que:

• el espécimen de acero A-588 comenzó a fluir alrededor de los 4000 kg. de carga puntual aplicada al centro del claro, y sufrió una deformación a flexión bastante marcada,

• se generó, y pudo ser observada, la aparición de la zona de plasticidad en la vecindad de

la muesca, figura 5, lo cual es sinónimo de una gran concentración de esfuerzos en dicha región del espécimen, y

• debido a la deformación y la configuración que adoptó el espécimen después de ser

sometido a la carga puntual, se observó que los lugares donde se pueden presentar grietas es en los puntos más cercanos a las curvaturas del trazo de corte debidas a la boquilla circular del chorro de agua. Esta observación fue altamente determinante en la colocación final de los strain gages en las pruebas instrumentadas.

5

Sociedad Mexicana de Ingeniería EstructuralSociedad Mexicana de Ingeniería Estructural

Figura 5. Espécimen de preensaye montado Figura 6. Definición de un sistema de en la rensa universal. Se puede observar la coordenadas rotado en la posición P. formación de zona de plasticidad. Instrumentación Con el fin de conocer de manera cuantitativa los valores del factor de intensidad de esfuerzos en la cercanía a la punta de grieta, se instrumentaron las muestras con strain gages adheridos a los mismos. El sentido de orientación y su posición final se obtuvo según las recomendaciones hechas por Dally y Riley (Dally y Riley, 1991), para tratar de medir el factor de intensidad de esfuerzos en un lugar más representativo con respecto al inicio de la grieta. Posición y orientación del strain gages La serie trigonométrica que relaciona el factor de intensidad de esfuerzos con las deformaciones unitarias en un modelo bidimensional, está dada por las expresiones (1.a, 1.b y 1.c) (Dally y Riley, 1991).

( ) ( ) ( ) ( )

++−++

+−−= −

23

211

2cos2

23

211

2cos 2/1

102/1

0θθυυθθθυυθε sensenrABsensenrAE x (1.a)

( ) ( ) ( ) ( )

+−−+−

+−−= −

211

2cos2

23

211

2cos 22/1

102/1

0θυυθυθθυυθε senrABsensenrAE y (1.b)

−

= −

2cos

23cos2 2/1

12/1

0θθθθµγ senrAsenrAxy (1.c)

Los coeficientes 100 ,, ABA , dependen de la geometría del espécimen a ensayar y las condiciones de carga, y también se relacionan las características del material tal como es el módulo de elasticidad y el módulo de cortante, así como la relación de Poisson con las deformaciones unitarias. Con la expresión (2) se obtiene el valor del factor de intensidad de esfuerzos.

rKA I

π20 = (2)

Para poder calcular los coeficientes 100 ,, ABA es necesario colocar al menos tres strain gages en la muestra. Si se aplica una rotación α al sistema coordenado de referencia, figura 6, se tiene la expresión:

XV Congreso Nacional de Ingeniería Estructural Puerto Vallarta, Jalisco, 2006

6

( )

−++++

+−= −

αθαθθα

αθθαθθθθµε

2*212cos

2²

2cos2cos2

22

3cos212cos

23*

21

2cos

2cos2

2/110

2/10'

sensensenkrAkB

sensensensenkrAx

(3)

donde υυ

+−

=11k

Los coeficientes 10 ,AB pueden eliminarse de la expresión (3) al variar el valor de los ángulos α y θ de tal modo que finalmente la expresión quede como:

+⋅−= αθθαθθθ

πµε 2

22cos

212cos

23

21

2cos

22 ' sensensensenk

rKI

x (4)

Dichos valores de α y θ dependen únicamente de la relación de Poisson del material. Si se desea expresar la ecuación (4) en términos del módulo de elasticidad y de la relación de Poisson del material se tiene la expresión (5).

( )

+⋅−

+−

=+

αθθαθθθυυ

πε

υ2

22cos

212cos

23

21

2cos

11

21 ' sensensensenr

KE Ix (5)

de lo anterior se tiene que:

( )'

22

2cos212cos

23

21

2cos

111

2xI

sensensensen

rEK εαθθαθθθ

υυυ

π

+⋅−

+−

+= (6)

La expresión (6) se ha empleado para conocer el valor del factor de intensidad de esfuerzos en las pruebas de laboratorio. Tabla 2. Obtención del valor de rc.

Figura 7. Posición relativa desde la punta de grieta al lugar donde se colocará el strain gage en las muestras con un r = 4 mm.

De acuerdo a las recomendaciones de Dally, los ángulos para α y θ con una relación de Poisson igual a 0.3 son º29.61=α y º16.65=θ , por lo tanto, desde la punta de grieta hasta el punto donde se aleja del campo de esfuerzos singulares (donde se miden los esfuerzos), se tiene que la

rc/L L (mm) rc (mm)

2 1.5748 3.1496 2.5 1.5748 3.937 3 1.5748 4.7244

3.5 1.5748 5.5118

7

Sociedad Mexicana de Ingeniería EstructuralSociedad Mexicana de Ingeniería Estructural

orientación del strain gage quedó como se muestra en la figura 7. Si el strain gage se coloca demasiado cerca de la punta de grieta, se induce un error de gradiente de deformación, el cual depende directamente de la relación entre r, la longitud del strain gage ( )L y la distancia entre la punta de grieta y el centro del strain gage, figura 7. Para corregir dicho problema, Dally y Riley han propuesto el empleo de la siguiente expresión:

−−=

∆2/12

211

21

cc rL

rr

(7)

donde r∆ es la distancia entre r y el valor de la distancia entre la punta de grieta y el centro del strain gage ( )cr . L es la longitud del strain gage. De la relación establecida en (7) se puede obtener el valor de cr , el cual indica el lugar exacto donde

se medirán los esfuerzos (punto P, figura 6), empleando el cociente Lrc . Dicho cociente debe de ser

mayor a 2 para evitar realizar mediciones de esfuerzos en la zona de esfuerzos plásticos, y garantizar que se hace lo anterior en la zona de esfuerzos elásticos. Para el caso de estudio, se propuso una relación rc/L=2 hasta rc/L=3.5 con incrementos de 0.5 unidades y una longitud de strain gage igual a 1.5748 mm (6.2 centésimos de pulgada) como se muestra en la tabla 2. Con esta información, y por conveniencia en el manejo de las medidas para la instrumentación requerida, se utilizó el valor de rc = 4 mm. Observando la posición relativa del strain gage dada en la figura 7 y refiriendo la punta de grieta a los valores de máxima curvatura, donde comienza la inclinación de la muesca, figura 6, se tiene que la posición final del strain gage queda como se indica en la figura 8.

Figura 8. Posición y orientación definitiva de strain gage en las muestras. Colocación de strain gages Para realizar las pruebas instrumentadas se emplearon cuatro muestras, dos de los cuales se instrumentaron en la parte derecha de la muesca y las dos sobrantes se instrumentaron en la parte izquierda de la misma. Al tomar esta decisión no se consideraron variables que pueden influir en el desarrollo de la prueba, todas las pruebas se realizaron bajo las mismas condiciones, pero se ensayó

XV Congreso Nacional de Ingeniería Estructural Puerto Vallarta, Jalisco, 2006

8

ese número de especimenes para tener una muestra más amplia del comportamiento de las probetas. El proceso de colocación de los strain gages consistió en los siguientes pasos: Limpieza física de las muestras La limpieza física consistió en retirar la mayor cantidad de óxido en la cercanía al lugar donde se colocó el strain gage y en el caso de las probetas que se emplearon en la prueba, debido a que el acero utilizado es de baja aleación con cobre, dicha capa de óxido es muy gruesa y muy difícil de remover. Para limpiar y remover la capa se empleó un esmeril y finalmente lijas de agua para afinar la superficie, ya que si se dejaba ésta con los rayones que genera la piedra de esmeril la lectura podía resultar incorrecta, por lo anterior la superficie donde se colocó el strain gage fue de lo más lisa y pareja posible. Limpieza química La limpieza química consistió en emplear una solución denominada acondicionador (ácido fosfórico diluido). Se aplicó sobre la superficie en la que se colocó el strain gage, para garantizar que no existiera polvo, grasa u otro tipo de agentes extraños que pudieran haber afectado la correcta adhesión del strain gage. La limpieza química se realizó empleando una lija de agua grado 180 y acondicionador para retirar las partículas de óxido u algún otro agente de tamaño relativamente grueso, una vez lijada la superficie se realizó una limpieza con un paño suave de tela y se volvió a realizar el proceso anterior con lija de grado 180 por lo menos dos veces más, para posteriormente hacer lo mismo con lija grado 320 el mismo número de veces. Una vez realizado lo anterior se procedió a realizar el trazo.

Trazo y localización del punto de colocación El trazo y localización del punto de colocación consistió en marcar todas las líneas necesarias para poder situar el punto exacto de colocación del strain gage. El trazo se realizó con instrumentos de precisión tales como vernier de alta precisión, para medir la distancia exacta desde cada punto de referencia, una escuadra con nivel de burbuja para garantizar el correcto trazo de líneas sobre la superficie del acero y un bolígrafo sin tinta. Una vez encontrado el punto donde colocar el strain gage, se procedió al trazo de una línea para establecer la inclinación del dispositivo de medición.

Adhesión de strain gage Una vez establecido perfectamente el lugar de colocación del strain gage, se adhirió en dicho punto. El strain gage debe estar acompañado de una zapata de cobre que realiza la función de conector entre las terminales del gage y los cables para formar el puente eléctrico necesario para el funcionamiento adecuado del extensómetro.

El procedimiento para la adhesión del strain gage consistió en colocarlo sobre un vidrio de reloj completamente limpio y sin grasa, acompañado del conector de cobre cerca de las terminales del gage, una vez realizado esto se cubrieron con una cinta adhesiva transparente para poder manipularlos, y se fijó en el lugar de lectura de deformaciones, haciendo coincidir el centro del strain gage con el punto de interés y dejando la cinta con el dispositivo adherida a la probeta. El paso final fue agregar el pegamento necesario para su adhesión al metal, dicho pegamento es cianocrilato (pegamento de contacto). Para aplicar el pegamento se levantó la cinta adhesiva y, directamente sobre el gage y el conector, se suministró el pegamento con la ayuda de una pequeña brocha procurando que la película de cianocrilato no fuese mayor a 1 mm de espesor. Treinta segundos después de la aplicación del pegamento, se suministró un catalizador directamente sobre la superficie a pegar y una vez aplicado éste, se colocó nuevamente la cinta en su posición definitiva y se ejerció una presión uniforme por aproximadamente 1 minuto. Dicha presión se ejerció directamente con las manos. Para retirar la cinta y constatar la correcta fijación del dispositivo se comenzó a despegar la misma con la ayuda de acetona, la cual disuelve el pegamento y permite retirar la cinta sin dañar el strain gage. Finalmente se revisó con la ayuda de una lente de aumento que no existiera aire debajo del strain gage o que no tuviera algún movimiento. Colocación de cables para lectura Se conectaron, por medio de alambre tipo magneto las terminales del strain gage al conector de cobre que lo acompaña con la ayuda de un cautín y soldadura. Una vez hecho esto se soldaron también los cables que se emplearon durante la medición de las deformaciones. Se debieron soldar tres cables a

9

Sociedad Mexicana de Ingeniería EstructuralSociedad Mexicana de Ingeniería Estructural

la terminal de cobre, dos para la lectura y un tercero que generó el puente eléctrico evitando así errores de lectura por resistencia. Es debido a este fenómeno que un conector es una zapata simple y el otro es una zapata doble. En dicha zapata doble se conectó el tercer cable que se mencionó con anterioridad. Verificación de resistencia de strain gages Esta verificación se hizo mediante un dispositivo electrónico el cual trabaja de manera similar a un multímetro. Este dispositivo se conoce como probador de medidores (Gage installation tester), y lo que se hace es conectar los cables a las terminales que posee el mismo y graduar la resistencia en ohms del gage, una vez hecho esto se cierra el circuito eléctrico y la lectura del dispositivo de prueba debe de ser igual al valor de la resistencia del strain gage. Al cumplirse lo anterior el strain gage se colocó de manera correcta por lo que no hay algo que haga variar su valor de resistencia. Protección química de strain gages El proceso de protección química consiste en que una vez probados los strain gages se cubren con un barniz especialmente diseñado para evitar que tanto los conectores, el strain gage y las puntas de los cables se intempericen. Realización de pruebas de laboratorio La realización de las pruebas de laboratorio se hicieron según el programa del diseño experimental, tomando como base la prueba de preensaye. Los incrementos de carga variaron en 200 kg cada uno y en cada valor de incremento de carga se realizó la correspondiente lectura de deformación unitaria en el strain gage. La prueba se detuvo cuando en cada espécimen se alcanzaba la carga de fluencia, la cual, al igual que en el preensayo, osciló entre los 3,800 kg y los 4,200 kg. La variación que existió entre las pruebas instrumentadas y el preensaye, se debió a que en las pruebas instrumentadas se emplearon los strain gages para medir las deformaciones unitarias, por lo tanto a todo el equipo se le agregó el medidor de deformaciones unitarias al que se conectan directamente los cables del strain gage. El medidor de carga y el de deformaciones se colocaron juntos para medir en el indicador de carga el valor de los incrementos y en el otro dispositivo las deformaciones unitarias. Cálculo del factor de intensidad de esfuerzos Debido a que no se calcula la tenacidad a la fractura KIC no es necesario de que la probeta cumpla con cierto espesor (ASTM, 1999). Una parte de la investigación es la de observar la variación del factor de intensidad de esfuerzos KI , por lo que no se debe validar en qué estados de esfuerzo se encuentra la probeta, aunque como no se indujo falla por fatiga se trabajó en un estado de esfuerzo elasto-plástico, por eso los factores de intensidad de esfuerzos experimentales son mayores a los teóricos que siguen un comportamiento elástico lineal. Para calcular el factor de intensidad de esfuerzos medido en el laboratorio se necesitó emplear las lecturas del strain gage aplicando la expresión (8). Los resultados de los valores de IK se muestran en la tabla 3, los valores empleados para aplicar (8) son (el valor del módulo de elasticidad del acero utilizado es 200 GPa):

2kg/cm 2'038,736=E , 3.0=υ , º29.61=α , º16.65=θ y cmmmr 4.04 == (8)

Tabla 3. Factor de intensidad de esfuerzos experimentales en cuatro muestras.

Deformación unitaria Factor de intensidad de esfuerzos KI (kg*cm-3/2) Incremento de carga

Espécimen 1

Espécimen 2

Espécimen 3

Espécimen 4

Espécimen 1

Espécimen 2

Espécimen 3

Espécimen 4

XV Congreso Nacional de Ingeniería Estructural Puerto Vallarta, Jalisco, 2006

10

Factor de intensidad teórico de acuerdo a la la solución de Inglis

2 0 0 E+0 3

4 . 0 0 E+0 3

6 . 0 0 E+0 3

8 . 0 0 E+0 3

1. 0 0 E+0 4

1. 2 0 E+0 4

1. 4 0 E+0 4

F act o r d e int ensid ad d e esf uerzo s en esp ecimenes ensayado s en lab o rat o rio

4.50E+04

6.00E+04

7.50E+04

9.00E+04

1.05E+05

1.20E+05

1.35E+05

1.50E+05

r de

inte

nsid

ad d

e es

fuer

zos

Kg*c

m-3

/2

E speci men 1

E speci men 2

E speci men 3

E speci men 4

0 0 0 0 0 0 0 0 0 200 0.00086 0.00063 0.00057 0.00048 2497 1829 1655 1393 400 0.00117 0.00125 0.00111 0.00093 3396 3629 3222 2700 600 0.00173 0.00166 0.00167 0.00139 5022 4819 4848 4035 800 0.0023 0.0022 0.00222 0.00185 6677 6386 6444 5370

1000 0.00289 0.00272 0.00276 0.00233 8389 7896 8012 6764 1200 0.00341 0.00343 0.0033 0.0028 9899 9957 9580 8128 1400 0.00391 0.00371 0.00381 0.00326 11350 10770 11060 9464 1600 0.00446 0.00418 0.00428 0.00363 12947 12134 12425 10538 1800 0.00496 0.00466 0.00472 0.00394 14399 13528 13702 11438 2000 0.00544 0.00514 0.0052 0.00423 15792 14921 15095 12279 2200 0.00597 0.00566 0.00565 0.00455 17330 16431 16402 13208 2400 0.00657 0.00623 0.00613 0.0049 19072 18085 17795 14224 2600 0.0072 0.007 0.00671 0.00528 20901 20320 19479 15327 2800 0.00803 0.00799 0.00733 0.00575 23310 23194 21278 16692 3000 0.00919 0.00931 0.00816 0.0065 26678 27026 23688 18869 3200 0.01136 0.01148 0.00924 0.00773 32977 33326 26823 22440 3400 0.01305 0.01399 0.01088 0.00919 37883 40612 31584 26678 3600 0.01449 0.01667 0.01168 0.01058 42063 48392 33906 30713 3800 0.02051 0.02273 0.01205 0.01302 59539 65984 34980 37796 4000 0.04795 0.0308 0.0179 0.01795 139195 89410 51962 52108 4200 0.0346 0.02599 100441 75447 4400 0.04809 0.03885 139602 112779 Factor de intensidad de esfuerzos teórico según solución de Inglis Para poder comparar los resultados contra los modelos teóricos clásicos se ocupó la solución que presenta Inglis para un espécimen como el empleado en las pruebas de laboratorio (Dally y Riley, 1991), Dicho modelo de solución está expresado por la ecuación (9):

+

−

+

−

=

2/92/72/52/32/1

2/3 7.386.378.216.49.2wa

wa

wa

wa

wa

BWPSKI (9)

donde IK es el factor de intensidad de esfuerzos, P es la carga aplicada al espécimen, S la distancia entre apoyos,B es espesor de la probeta, W la altura del espécimen y a la longitud de la muesca tipo Chevron. La expresión anterior, solamente toma en cuenta las características geométricas del espécimen, y el valor de la carga aplicada al mismo. No considera el valor del módulo de elasticidad y el comportamiento es lineal variando únicamente con el cambio de propiedades geométricas o con el cambio de carga.

11

Sociedad Mexicana de Ingeniería EstructuralSociedad Mexicana de Ingeniería Estructural

Figura 9. Gráfica de carga aplicada vs KI de Figura 10. Gráfica de carga aplicada vs KI las cuatro muestras ensayadas en laboratorio. obtenido teóricamente empleandosolución de Inglis. Los resultados obtenidos aplicando (9) al modelo ensayado, generó resultados numéricos muy pequeños en comparación a los valores del factor de intensidad de esfuerzos observados en laboratorio, los cuales por la naturaleza de las observaciones necesariamente involucra el valor del módulo de elasticidad, ecuación (6), por esta razón la gráfica del factor de intensidad de esfuerzos teórico, según Inglis, se presenta por separado, la cual describe un comportamiento de línea recta. Comparando las gráficas 9 y 10, se puede observar que los valores del factor de intensidad de esfuerzos observados en laboratorio presentan, en términos generales, el comportamiento lineal que se obtiene de emplear la expresión (9), hasta un rango aproximado de 3,400 kg a 3,800 kg de carga aplicada, comenzando a disparase los valores de manera súbita cuando el material comenzó a fluir y se generó la falla plástica. Tratamiento metalográfico Por la naturaleza del trabajo de investigación, fue necesario someter las muestras a observación a través de un microscopio. Para poder desarrollar las observaciones adecuadas, lo primero que se requirió fue realizar un tratamiento metalográfico, es decir preparar la muestra para estudiar microscópicamente las características estructurales del metal. Así es posible determinar el tamaño de grano e inclusiones que tienen gran efecto sobre las propiedades mecánicas del metal. Al momento de que la micro estructura es revelada se puede determinar el tratamiento mecánico y térmico del metal. Gran parte del éxito en el estudio microscópico depende en mucho del cuidado que se tenga para preparar la muestra. El procedimiento que se sigue en la preparación de una muestra tiene por objetivo obtener una superficie plana y sin rayones, semejante a un espejo. Las etapas necesarias para preparar adecuadamente una muestra en un tratamiento metalográfico son: Corte Este paso se justifica por dos motivos fundamentales, el primero es que debido a que el microscopio digital de barrido permite observar muestras no mayores a 5 cm por cada lado. Se deben de seleccionar muestras con dimensiones relativamente pequeñas, el otro motivo es que no toda la muestra se encontró sometida a los mismos esfuerzos. En este caso, la zona seleccionada fue la vecindad de la muesca tipo Chevron. El corte se realizó con cortadoras industriales de discos de carburo silicio, y se usó un refrigerante especial hecho con base en aceite para evitar el calentamiento de la muestra por fricción al momento de que el disco la cortaba. El tamaño de las muestras se dejó aproximadamente de 2 cm a cada lado de la muesca y de todo el ancho de la probeta, quedando la sección final de aproximadamente 4x4x2 cm.

XV Congreso Nacional de Ingeniería Estructural Puerto Vallarta, Jalisco, 2006

12

Figura 11. Formación de zona plástica cerca de la muesca tipo Chevron. Desbaste de la muestra Para poder observar al microscopio los granos y otras características de los metales la muestra se desbastó y pulió para eliminar los rayones del metal por intemperización o por el simple roce con algún otro objeto. En el caso del presente trabajo de investigación fue necesario rectificar la muestra, debido a que por la naturaleza de la prueba se generó cerca de la muesca una zona plástica, donde se pudo apreciar un efecto de succión, figura 11. Una vez rectificada la muestra y generado un solo plano en las caras principal y posterior se procedió al desbaste, que consistió en desvanecer líneas y rayones en la cara de interés de las muestras con la utilización de lijas de agua y refrigerante para evitar el calentamiento de la muestra, el refrigerante en este caso fue agua. Las lijas empleadas fueron las de grano 80 al 1,500. Para realizar el desbaste se procedió a emplear cada una de las lijas sobre la superficie perfectamente plana. La muestra se comenzó a desbastar en la dirección de las marcas que dejó la rectificadora con la lija 80, hasta que esas marcas desaparecieron y solo se vieron rayas uniformes generadas por el desbaste con la lija. Posteriormente se procedió a emplear la siguiente lija, la de grano 120, pero ahora el sentido de lijado fue a 90º con respecto al sentido anterior, y se realizó la fricción con la lija hasta que las rayas dejadas por la anterior desaparecieron y sólo se vieron las generadas por la nueva lija. Así se realizó de manera sucesiva, girando 90º en cada nueva aplicación de lija más fina hasta llegar a la lija de grano 1,500. Pulido El pulido se realizó con paños de algodón los cuales normalmente vienen recubiertos de polvo de diamante, o algún otro material abrasivo útil en la realización del pulido de superficies como pueden ser el óxido de cromo o de magnesio. El paño viene acompañado de un adhesivo. Se montó sobre un plato colocado sobre una máquina pulidora. Para evitar el calentamiento de la pieza y acelerar el pulido se utilizó una solución de alúmina. Para realizar el pulido se humedeció el paño con agua y alúmina de 12 y 5 mµ , se hizo girar la pulidora colando sobre el paño la muestra. La muestra se debe de estar moviendo de manera constante sobre el paño y ejerciendo una presión sobre ella lo más uniforme posible, cada vez que fue necesario se aplicó más agua para evitar que el paño se secara y la muestra se calentara. El proceso se detuvo hasta que se obtuvo una superficie pulida a espejo. Ataque químico El propósito del ataque químico fue hacer visibles las características micro estructurales del metal o aleación conocidas como micro constituyentes. Esto se logró mediante un reactivo apropiado que sometió a la superficie pulida a una acción química. Los reactivos que se utilizaron, consisten en ácidos orgánicos o inorgánicos disueltos en alcohol, agua y otros solventes.

13

Sociedad Mexicana de Ingeniería EstructuralSociedad Mexicana de Ingeniería Estructural

Para el acero al carbón, el reactivo que se utilizó es el denominado nital, el cual es una dilución del 2% al 5% de ácido nítrico en alcohol metílico. Para realizar el ataque químico fue necesario vaciar cierta cantidad de nital sobre una caja de Petri, una vez colocada la dilución en el recipiente se colocó la cara de la muestra pulida a espejo por alrededor de 5 o 6 segundos. Después de transcurrido dicho tiempo, la muestra se retiró y enjuagó al chorro de agua corriente. Una vez retirado el exceso de nital con el agua, se secó perfectamente la muestra con aire caliente y se llevaron al microscopio óptico para verificar que cada uno de los granos que conformaban al acero se mostraran de manara separada. Para evitar que las muestras sufrieran cambios debidos a la acción del medio ambiente se guardaron por separado en algodón y bolsas de plástico. La apariencia que presentó a simple vista cada una de las superficies atacadas químicamente fue como si fuera un espejo opaco, pero sin rayones. A este ataque químico se le conoce como proceso de revelado de micro estructura, y una vez realizado el mismo se debe de observar en el microscopio antes de 72 horas aproximadamente, esto es porque con la experiencia se ha demostrado que ese tiempo es suficiente para que la muestra no presente alteraciones en la micro estructura debido a procesos de corrosión. La sesión de microscopía dio como resultados imágenes donde se apreciaron la aparición de micro discontinuidades, muy cerca de los lugares que en el preensaye se había supuesto era donde se tenían que presentar, es decir, muy cerca de las curvaturas debido al chorro del agua al momento del corte en la muesca. Una de las discontinuidades más grandes encontradas, es aproximadamente de 12 mµ y presentó una forma de propagación intragranular (es decir, rompiendo el grano de perlita o ferrita según sea el caso, en dicho caso, la grieta se generó en los granos de ferrita y se extendió a los de perlita), y seguramente un comportamiento fractal de crecimiento, figura 12. Figura 12. Micro fractura cerca de las curvaturas Figura 13. Micro fractura intragranular que pasó de la muesca tipo Chevron en espécimen núm. 1. los granos de ferrita y perlita en espécimen núm. 1. Otra de las fisuras de tamaño considerable es una micro fractura de aproximadamente 28 mµ , la cual es muy recta y también fue del tipo intragranular, pero ésta, a diferencia de la grieta anteriormente mencionada, rompe los granos de perlita y ferrita haciendo pasar la falla de un compuesto a otro como se aprecia en la figura 13. En esta figura se puede apreciar la mitad de la longitud de la micro grieta. Conclusiones El maquinado por corte por agua, generó imperfecciones en el material, lo cual originó que se presentaran fracturas en su vecindad. Durante la aplicación de carga de 0 a 3,800 kg, el comportamiento del material en la probeta fue lineal elástico, lo cual verifica que la elaboración de las probetas fue adecuada.

XV Congreso Nacional de Ingeniería Estructural Puerto Vallarta, Jalisco, 2006

14

De manera general el tipo de micro discontinuidades observadas son de tipo intragranular. En la micro discontinuidad de la figura 13, se puede observar que el crecimiento de la grieta, a niveles micrométricos, presenta un comportamiento de tipo fractal. Su ecuación no se plantea. La distribución que adquieren las partículas cercanas a la punta de la muesca tipo Chevron, es de forma circular en el área definida de la zona plástica, indicando que la probeta estuvo sometida a una gran concentración de esfuerzos. Bibliografía Anderson, T.L. (1995), “Fracture Mechanics”. CRC Press. USA. American Society for Testing and Materials (ASTM). (1993), “Standard Test Method for Plane-Strain Fractures Toughness of Metallic Materials. American Society for Testing and Materials (ASTM). (1993), “Standard E 813-89: Standard Test Method for Plane-Strain Fractures Toughness of Metallic Materials”. Drexler, E. (1986), “Engines of creation”. Anchor Books. USA. Dally, J W, Riley W F. (1991), “Experimental Stress Analysis”. McGraw-Hill. USA.