MODELAJE DE REACTORES DE REFORMACIÓN DE …05:47Z... · industrialmente para la producción de...

Transcript of MODELAJE DE REACTORES DE REFORMACIÓN DE …05:47Z... · industrialmente para la producción de...

REPUBLICA BOLIVARIANA DE VENEZUELA UNIVERSIDAD DEL ZULIA

FACULTAD DE INGENIERÍA DIVISIÓN DE POSTGRADO

PROGRAMA DE POSTGRADO EN INGENIERIA QUÍMICA

MODELAJE DE REACTORES DE REFORMACIÓN DE METANO CON VAPOR DE AGUA

Trabajo de Grado presentado ante la Ilustre Universidad del Zulia para optar al Grado Académico de:

MAGÍSTER SCIENTIARUM EN INGENIERÍA QUÍMICA

Autor: Ing. Charles A. Gutiérrez M.

Tutor: Prof Jorge Sánchez

Maracaibo,Julio de 2004.

APROBACION

Este jurado aprueba el Trabajo de Grado titulado MODELAJE DE REACTORES DE REFORMACIÓN DE METANO CON VAPOR DE AGUA que Charles A. Gutiérrez M., C.I.: 12623247 presenta ante el Consejo Técnico de la División de Postgrado de la Facultad de Ingeniería en cumplimiento del Articulo 51, Parágrafo 51.6 de la Sección Segunda del Reglamento de Estudios para Graduados de la Universidad del Zulia, como requisito para optar al Grado Académico de

MAGÍSTER SCIENTIARUM EN INGENIERÍA QUÍMICA

________________________ Tutor

Prof. Jorge Sánchez C. I. : 4517428

______________________ _______________________ Prof. Nathalie Márquez Prof. Cézar García C. I. : 10445104 C. I. : 3461962

________________________ Director de la División de Postgrado

Prof. Carlos Rincón.

Maracaibo, Julio de 2004.

Gutiérrez Mendoza, Charles Albert. MODELAJE DE REACTORES DE REFORMACIÓN DE METANO CON VAPOR DE AGUA. (2004) Trabajo de Grado. Universidad del Zulia. Facultad de Ingeniería. División de Postgrado. Maracaibo, Tutor: Prof. Jorge Sánchez

RESUMEN La reformación de metano con vapor de agua es uno de los procesos más utilizados industrialmente para la producción de hidrógeno y monóxido de carbono. Actualmente este proceso ha tomado renovado interés, ya que sería una vía factible para la producción de hidrógeno en su uso como fuente de energía no contaminante. En este trabajo se estudió el efecto de la presión, la temperatura y la relación vapor/metano sobre la composición del gas producido en el equilibrio. También se determinaron los perfiles de composición a lo largo de un reactor catalítico de lecho fijo, para un proceso de reformación catalítica de metano con vapor de agua, empleando los programas ASPEN PLUS y MATLAB. Los procesos de reformación se favorecen a temperaturas elevadas, alta relación vapor/metano y a bajas presiones, ocasionando una mayor conversión de metano, mayor selectividad de CO y gran cantidad de hidrógeno producido. Se simularon varias expresiones cinéticas para la reformación de metano con vapor de agua, y el efecto del factor de efectividad de las reacciones principales sobre la conversión global del sistema. Se encontró que las expresiones cinéticas sugeridas por Xu y Froment ajustan satisfactoriamente los datos de planta. La variación de los factores de efectividad de las reacciones principales entre 0.6–1 generan un cambio en la conversión de metano entre 78-88%. La deposición de coque incrementa hasta el 80% de la longitud del reactor, luego disminuye debido a que se favorecen las reacciones de remoción de coque. Los estudios de sensibilidad y programación en línea constituyeron herramientas importantes en el modelaje de los reactores catalíticos de reformación de metano con vapor de agua.

Palabras Clave: Reformación de metano, Formación y remoción de coque, Simulación de reformador. E-mail del autor: [email protected]

Gutiérrez Mendoza, Charles Albert. SIMULATION OF REACTORS OF METHANE-STEAM REFORMING. (2004) Trabajo de Grado. Universidad del Zulia. Facultad de Ingeniería. División de Postgrado. Maracaibo, Tutor: Prof. Jorge Sánchez

ABSTRACT The methane-steam reforming is one of the most used industrial processes for the production of hydrogen and carbon monoxide. Nowadays, this process has taken renewed interest, since it would be a feasible route for the production of hydrogen in its use as a not pollutant source of energy. In this work, the effect of the pressure, temperature, and steam/methane ratio on the composition at equilibrium of the produced gas were studied. Also, the composition profiles along a fixed bed catalitic reactor were determined for the methane-steam reforming, using the programs ASPEN PLUS and MATLAB. The processes of reforming were favored at high temperatures, high steam/methane ratio and low pressures, producing a major conversion ot methane, major selectivity of CO and great quantity of hydrogen. Several kinetic expressions for the methane-steam reforming, and the effect of the factor of efficiency of the principal reactions on the global conversion of the steam were studied. The kinetic expressions suggested by Xu y Froment fit satisfactorily the plant data. The variation of the efficiency factor of the principal reactions between 0.6-1 generated a change in the conversion of methane between 78-88%. The coke deposition increases un to 80% of the length of the reactor, then it diminishes due the reactions of removal of coke are favored. The studies of sensibility and in line programming are important tools in the modelling of catalytic reactors for methane-steam reforming.

Key Words: Steam reforming, formation and removal of coke, reformer’s simulation.

Author’s e-mail: [email protected]

AGRADECIMIENTOS

A Dios porque en este camino recorrido nunca me ha abandonado, todo lo ha sabido

dar en su momento adecuado.

A la Universidad del Zulia, mediante la Escuela de Ingeniería Química, como fuente

valiosa de conocimiento ilimitado en la formación de profesionales.

Al grupo de becarios que durante largo tiempo compartimos cursos, talleres y tareas.

Al profesor Jorge Sánchez por su labor multidisciplinaria en la realización de este

trabajo, en la promoción de grupos de investigación y la formación de becarios

académicos.

A los profesores Yadira López, Jorge Alaña, Beatriz Marrufo, Nathalie Márquez, Mario

Urdaneta y Haydee Oliva por las múltiples ayudas y consejos laborales y personales.

Al pequeño grupo de compañeros de promoción de pregrado (Mawill Rodríguez,

Harvey Quintero, Orietta León, Natalia Dominzain, Alex Vielma, Luis Colmenar,

Ninoska Rodríguez, Richard Parra y Marydee Marchan) por estar siempre allí.

Al resto de amigos que soportaron y apoyaron cada una de las etapas de este logro.

A las familias Rodríguez y Aguirre Weffer por todo el apoyo brindado.

A mis padres, quienes obtienen “Un segundo título” de mi parte. Síganse sintiendo

orgullosos.

A Carlos Alberto por mostrarme un mundo de múltiples opciones.

TABLA DE CONTENIDO

Página

RESUMEN…………………………………………………………………………….. ii

ABSTRACT……………………………………………………………………………. iiii

AGRADECIMIENTOS………………………………………………………………... iv

TABLA DE CONTENIDO……………………………………………………………. v

LISTA DE TABLAS…………………………………………………………………… vii

LISTA DE FIGURAS…………………………………………………………………. ix

LISTA DE SÍMBOLOS ……………………………………………………………… xi

INTRODUCCIÓN……………………………………………………………. 1

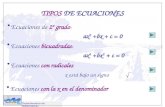

REVISIÓN BIBLIOGRÁFICA 3

ASPECTOS TERMODINÁMICOS …………………………………… 5

ANALISIS CINÉTICO…………………………………………………. 6

REFORMACIÓN DE HIDROCARBUROS CON VAPOR DE AGUA 15

ECUACIONES PARA EL DISEÑO DE REACTORES FLUJO

PISTÓN ………………………………………………………………….

16

SIMULADORES DE PROCESOS 18

METODOLOGIA 19

ANÁLISIS TERMODINÁMICO DE LA REFORMACIÓN DE

METANO CON VAPOR DE AGUA ………………………………….

19

SIMULACIÓN DE LOS REACTORES DE REFORMACIÓN DE

METANO CON VAPOR DE AGUA…………………………………..

19

SELECCIÓN DE LAS EXPRESIONES CINÉTICAS

EMPLEADAS EN LA REFORMACIÓN DE METANO CON

VAPOR DE AGUA……………………………………………………..

20

REVISIÓN DE LOS MÉTODOS DE SOLUCIÓN DEL SISTEMA

DE ECUACIONES DIFERENCIALES RESULTANTE……………

21

DATOS OPERACIONALES PARA LA SIMULACIÓN DE LOS

REACTORES DE REFORMACIÓN…………………………………

21

SELECCIÓN DEL MODELO TERMODINÁMICO…………………. 23

RESULTADOS Y DISCUSIÓN

ANÁLISIS TERMODINÁMICO DEL PROCESO DE

REFORMACIÓN DE METANO CON VAPOR DE AGUA…………

24

EXPRESIONES CINÉTICAS PARA LA SIMULACIÓN DE LOS

REACTORES CATALÍTICOS DE REFORMACIÓN DE METANO

29

DISEÑO DE REACTORES DE REFORMACIÓN EN

SIMULADORES DE PROCESOS……………………………………

30

PERFILES DE COMPOSICION A LO LARGO DEL REACTOR

OBTENIDOS CON ASPEN PLUS……………………………………

31

PERFILES DE COMPOSICIÓN A LO LARGO DEL REACTOR

OBTENIDOS CON MATLAB………………………………………….

35

OTROS MODELOS CINÉTICOS……………………………………. 36

ESTUDIO DE SENSIBILIDAD PARA LOS FACTORES DE

EFECTIVIDAD…………………………………………………………

37

REACTORES ADIABÁTICOS PARA REFORMACIÓN DE

METANO CON VAPOR DE AGUA…………………………………..

39

LIMITACIONES EN PAQUETES DE SIMULACIÓN………………. 40

CONCLUSIONES…………………………………………………………………….. 41

REFERENCIAS BIBLIOGRÁFICAS………………………………………………... 42

ANEXOS

APÉNDICE A: TEORÍA DE EQUILIBRIO EN REACCIONES

QUÍMICAS……………………………………………………………………..

47

APÉNDICE B: INTRODUCCIÓN DE DATOS EN EL SIMULADOR

ASPEN PLUS………………………………………………………………….

53

APÉNDICE C: INTRODUCCIÓN DE DATOS EN MATLAB……………... 82

LISTA DE TABLAS

Tabla Página

1 Análisis económicos de procesos 4

2 Comparación de las condiciones de operación de dos

tecnologías

para la obtención de gas de síntesis

4

3 Tecnologías para la producción de gas de síntesis a partir de

metano.

4

4 Demanda para H2 (109 m3) 5

5 Condiciones de operación para reformación de metano y

desplazamiento de vapor con gas según Froment.

8

6 Condiciones de operación para craqueo de metano según

Kushinov (1998).

9

7 Condiciones para craqueo de CO2 según Snoeck y Froment

(2000).

11

8 Condiciones para remoción de coque por CO2 según Snoeck y

Froment (2000).

11

9 Condiciones para remoción de coque por H2 según Snoeck y

Froment (2000).

12

10 Condiciones para remoción de coque por H2O según Snoeck y

Froment (2000).

12

11 Condiciones de operación y dimensiones del reactor de

reformación analizados por Rase

22

12 Comparación de los resultados obtenidos por Rase y los datos

de planta

22

13 Composición de la alimentación al reactor de reformación

analizados por Rase

22

14 Comparación del sistema en equilibrio dependiendo de las

reacciones involucradas a 0.2 MPa y H2O/CH4=2 (base igual 1

mol de metano).

27

15 Distribución de productos para condiciones de equilibrio a dos

temperaturas y relación Vapor/metano 1 y 3 a 101.3 kPa

29

16 Resultados globales para la simulación de la reformación de

metano con vapor en sistema de múltiples reactores y

separadores

32

17

Datos comparativos empleados para diseño y evaluación en un

proceso de reformación de metano.

35

18 Resultados obtenidos para la simulación generada por MATLAB. 36

19 Resultados obtenidos por las expresiones cinéticas propuestas

por Martínez

36

20 Variaciones de los factores de efectividad para las reacciones de

reformación y conversión de CO.

37

LISTA DE FIGURAS

Figura Página

1 Esquema de reactores y separadores para la reformación de

metano con vapor de agua

20

2 Energía libre de Gibbs de las reacciones a 101.3 kPa 25

3 Efecto de la temperatura sobre la conversión y selectividad

de CO y CO2 a 1MPa

25

4 Efecto de relación vapor/CH4 en la conversión y selectividad

de CO y CO2 a 1MPa

26

5 Efecto de la presión sobre la composición de salida. 27

6 Efecto del diluyente inerte sobre las composiciones de

equilibrio a 101.3 kPa

28

7 Variación del calor con respecto a la temperatura en el

equilibrio a 101.3 kPa

29

8 Reproducción gráfica para las expresiones cinéticas

propuestas por Xu y Froment (Figura 2) (26)

30

9 Reproducción gráfica para la cinética propuesta por Snoeck y

col. para la remoción de coque con CO2 (Figura 8) (23)

30

10 Reproducción gráfica para la cinética propuesta por Snoeck y

col. para la remoción de carbón con H2 (Figura 10) (23).

30

11 Variación de la conversión de metano y la cantidad de carbón

producido con el número de reactores flujo pistón en serie.

32

12 Perfiles de composición a lo largo del reformador de metano

con vapor de agua.

33

13 Perfil obtenido para la deposición de carbón a lo largo en el

lecho catalítico.

34

14 Variación del calor a lo largo del reformador. 34

15 Perfiles de composición obtenido por MATLAB. 35

16 Variación de la conversión de metano con cambio en el factor

de efectividad de las reacciones 1 y 3 manteniendo la

segunda reacción =1

38

17

Variación de la conversión de metano con cambio en el factor

de efectividad de las reacciones 1 y 3 manteniendo la

segunda reacción =0.6

38

18 Perfiles para las composiciones a lo largo del reactor de

reformación en forma adiabática.

39

19 Perfiles de presión y temperatura a lo largo del reactor de

reformación en forma adiabática.

40

LISTA DE SIMBOLOS

Descripción

A Área transversal del reactor (m2)

Cp Capacidad calorífica (J/mol*K)

dp Diámetro de partícula (m)

dt Diámetro del tubo (m)

f Pérdidas de carga por fricción (adim)

F Flujo molar (mol/h)

G Flujo másico superficial g/m2*s

H Entalpía de reacción (J/mol)

P Presión total (bar)

p Presión parcial (bar)

q(z) Perfil de calor suministrado a lo largo del reactor (J/m2*h)

r Velocidad de reacción (mol/gcat*h)

Re Número de Reynolds (adim)

T Temperatura (K)

us Caudal superficial para el gas (m3/m2*s)

z Longitud del reactor (m)

w Peso de catalizador (gcat)

Coeficiente estequiométrico para un compuesto en una reacción

determinada.

d Cambio o desviación en alguna propiedad termodinámica

Porosidad del lecho catalítico (adim)

Viscosidad de un compuesto (N*s/m2)

Pi 3.1416

Densidad para un compuesto (kg/m3)

Subíndices

i Reacción involucrada.

cat Característico para el catalizador

g Característico para la mezcla gaseosa

j Componente presente en el sistema de reacción

INTRODUCCION

La reformación de metano con vapor de agua es uno de los procesos más

utilizados industrialmente para la producción de hidrógeno. Actualmente este proceso

ha tomado renovado interés, ya que sería una vía factible para la producción de

hidrógeno en su uso como fuente de energía no contaminante.

El estudio a realizar consistió en evaluar termodinámicamente las reacciones

que ocurren en la reformación de metano con vapor de agua, incluyendo las

reacciones de formación y remoción de coque. Se analiza el efecto de la presión,

temperatura, relación vapor/metano y cantidad de diluyente en la alimentación en la

composición de equilibrio. También se lleva a cabo el modelaje de reactores catalíticos

para la reformación de metano con vapor de agua a fin de evaluar los perfiles de

composición y la deposición de coque a lo largo del lecho de reacción. Se evaluó el

efecto de modificar el factor de efectividad ( ) de las reacciones principales sobre la

conversión de metano.

En este trabajo se realizó una revisión de las diferentes expresiones cinéticas

usadas en procesos de reformación de metano con vapor de agua. Se comprobó la

eficacia de algunas de las expresiones cinéticas propuestas por los autores en la

reproducción de los datos experimentales para su determinación. Se realizaron las

simulaciones en reactores adiabáticos y no adiabáticos en el paquete comercial Aspen

Plus, empleando las subrutinas Calculator y Sensitivity para el estudio de diversas

variables.

El sistema de ecuaciones diferenciales obtenidos de los balances de masa,

temperatura y momento, en reactores catalíticos de reformación se resolvió con el

programa MATLAB empleando Runge-Kutta. El calor generado y las propiedades

físicas y de transporte de los compuestos presentes, necesarias para realizar la

programación manual se obtuvieron del programa Aspen Plus.

La simulación se realizó con los datos de Rase (20) de un proceso de

reformación catalítica de metano con vapor de agua. Se seleccionó el método de

Redlich Kwong Soave empleado en procesos de reformación de hidrocarburos. El

manejo de sólidos en el paquete Aspen Plus se realizó al seleccionar la opción

CISOLID.

Este trabajo consta de una primera sección, donde se muestra una revisión

bibliográfica de distintas expresiones cinéticas determinadas por diversos

investigadores. Una siguiente sección metodológica donde se describen los

procedimientos usados en las distintas simulaciones realizadas con los programas

Aspen Plus y MATLAB. Posteriormente se presentan los resultados y discusiones de

los distintos casos estudiados en la reformación catalítica de metano con vapor de

agua.

Finalmente se presentan las conclusiones, referencias bibliográficas y anexos

de las simulaciones de la reformación catalítica de metano con vapor de agua con los

programas Aspen Plus y MATLAB.

REVISIÓN BIBLIOGRÁFICA

Existen diferentes procesos industriales para la producción de hidrógeno, entre

ellos: reformación de hidrocarburos con vapor, oxidación parcial de hidrocarburos,

reformación auto térmica de hidrocarburos y reformación de metano con CO2. En la

Tabla 1 se muestra una comparación económica de los procesos para la producción

de H2. Otras alternativas de producción de H2 son: reactores de membrana,

fotoelectrólisis y fotocatálisis del agua, electrolisis de agua mediante fuerza

hidroeléctrica, pirólisis de metano, entre otras. De estos procesos, el más estudiado es

la reformación de metano con vapor debido a su amplio uso industrial, producto de sus

múltiples ventajas y principalmente, por la reducción en la cantidad de productos

contaminantes, con tecnología madura y que produce un alto rendimiento de H2 por

mol de metano.

La producción limpia de hidrógeno es un aspecto importante a tener en cuenta

dentro del lanzamiento de este gas como fuente energética de futuro. Más del 98% del

transporte por carretera depende del petróleo, por tanto, el objetivo es lograr una

diversificación de las fuentes de energía que permita una reducción de las emisiones

contaminantes y del efecto invernadero.

Goff y col (10) analizaron los factores a considerar para seleccionar la

reformación con vapor o la oxidación parcial como vías para la obtención del gas de

síntesis. Estos autores presentaron los valores típicos de las variables principales de

estos procesos: temperatura del reformador, presión, relación vapor carbono y pureza

del producto entre otras. Estos valores se muestran en la Tabla 2.

Puskas (19) realizó una revisión y comparación de las tecnologías existentes

para obtener un mayor rendimiento en los procesos de reformación para la producción

de gas de síntesis, así como también de otros procesos convencionales (oxidación

parcial, refor-mación con CO2), presentando las ventajas y desventajas de estos

procesos. Las reacciones que ocurren en estos procesos y la relación H2/CO se

presentan en la Tabla 3.

Tabla 1: Análisis económicos de procesos

Reformación de metano

Oxidación Parcial

Gasificación de carbón

Costo de la alimentación ($/J)

4325.5 3932.15 1561.4

Costo de Capital (106 $)

74 125 496

Costo del producto ($/kmol)

3.00 3.55 12.21

Tabla 2: Comparación de las condiciones de operación de dos tecnologías

para la obtención de gas de síntesis. Reformación de metano Oxidación Parcial

Temperatura efluente (ºC) 840-900 925-980

Presión (kPa) 1.480-1.830 Requerimientos

Relación Vapor/Carbòn 2.0 1.5

Relación H2/CO 3.0 1.65

Tabla 3: Tecnologías para la producción de gas de síntesis a partir de metano.

Reformación con vapor Oxidación Parcial Reformación con CO2

Reacciones CH4+H2O↔CO+3H2

CO+H2O↔CO2+H2

CH4↔C+2H2

C+H2O↔CO+H2

CH4+ O2↔CO2+2H2

CH4+2O2↔CO2+2H2O

CH4+1.5O2↔CO+2H2O

CH4+CO2↔2CO+2H2

CH4↔C+2H2

C+CO2↔2CO

Relaciòn H2/CO >3 <1 <2

En las plantas para la producción de amoníaco y metanol se utilizan unidades

para la producción de H2, que es la materia prima para la obtención de estos

productos.

3H2+N2↔2NH3 2H2+CO↔CH3OH

Magee y Geoffrey (14) analizaron algunas de las características que deben

tomarse en cuenta para el diseño de procesos de producción de hidrógeno en

refinerías. En este trabajo se emplearon catalizadores en base a níquel operando a

altas temperaturas, con etapas de desulfuración antes de la reformación, pues el Ni es

muy sensible al envenenamiento con azufre. La descomposición del metano para

formar carbón debe controlarse mediante la adición del vapor de agua, gasificando el

carbón a CO y CO2. La reacción de desplazamiento de gas con vapor de agua ayuda

a la conversión de CO a CO2, produciendo además mayores cantidades de H2.

Armor (2) considera que en el futuro habrá una mayor necesidad de producción

de H2, ya que este puede utilizarse como combustible para reducir las emisiones de

NOX, CO y CO2 en la combustión de hidrocarburos fósiles. La demanda de H2 en la

industria se observa en la Tabla 4.

Venezuela como país productor de petróleo, posee un gran potencial de gas

natural, cuya composición aproximada es 82% metano, 10% etano, 3.7% propano,

0.2% de CO2 y el restante de trazas de hidrocarburos más pesados. Nuestro país

debería aprovechar esta potencialidad para ubicarse en el mercado internacional como

un país productor de H2. Tabla 4: Demanda para H2 (109 m3)

Mercado 1994 2000

Procesamiento de químicos 2.32 3.62

Electrónicos 0.25 0.42

Procesamiento de alimentos 0.11 0.14

Manufacturación de metales 0.08 0.11

Otros mercados 0.37 0.48

Total 3.13 4.77

Aspectos Termodinámicos

Dibbern y col. (7) estudiaron el efecto de las relaciones H2/CO, H2O/CH4,

CO2/CH4, en la reformación de metano, a 600 kPa y 900ºC. Estos investigadores

demostraron que una baja relación H2/CO (1.6 – 1.9) ayuda a mantener un buen

control de la formación de carbón, favorecido por la pasivación del catalizador con

azufre.

Hossain (11) encontró que la reacción de reformación de metano se ve

favorecida con incrementos en la temperatura, mientras que la reacción de

desplazamiento de gas con vapor de agua decrece rápidamente con estos

incrementos, provocando un aumento rápido de la concentración de CO como

producto secundario. Este autor, también muestra que una disminución en la relación

metano/vapor afecta favorablemente la reacción de reformación y la reacción de

desplazamiento, disminuyendo la cantidad de CO en el sistema. Este estudio fue

realizado a relaciones de metano/vapor de 0.1 a 6, presiones de 10 a 200 kPa y

temperaturas de 200 a 800ºC como límites, para obtener las mejores condiciones de

operación en los procesos de reformación.

Análisis cinético

Allen y col (1) estudiaron la reformación de metano sobre catalizadores de

níquel entre 400-700ºC con relación vapor/metano de 3:1 a niveles de presión entre

100-1800 kPa. Obtuvieron expresiones cinéticas basadas en que la etapa controlante

es la desorción de los productos, principalmente monóxido de carbono. También

encontraron que a temperaturas entre 400-600ºC, la velocidad de reacción es inhibida

por la presencia de hidrógeno.

2

4

H

CH

PPkr =

Este efecto desaparece cuando la temperatura es igual o mayor a 700ºC. La

expresión cinética resultante sobre los 700ºC, basado en la reacción superficial entre

átomos de oxígeno quimisorbidos y radicales CH2:

COHCH

CH

bPPaPkPr

++=

24

4

/1

Rostrup – Nielsen (22), encontró que existen diferentes comportamientos en los

procesos de reformación con vapor de naftas y de gas natural, principalmente en

cuanto a la formación de carbón. La siguiente expresión cinética en la reformación de

nafta con vapor de agua fue propuesta por esta investigación:

2

2

22

22

24

4

1 ⎟⎟⎠

⎞⎜⎜⎝

⎛++

=

H

OHOH

OHOHr

HCHA

CHA

PPK

pKkpPk

Pkr

donde kA es la constante de adsorción para el hidrocarburo y kr es la constante

irreversible para la etapa de gasificación.

Este autor propuso la siguiente ecuación para el cálculo del tiempo de

residencia del hidrocarburo para prevenir la formación de carbón sobre la superficie

del catalizador:

ατ 22

4

24 H

OH

CH

OHrH

ACH P

PP

Kkkk ⋅=

siendo kH la constante de hidrocraqueo del metano sobre la superficie del

níquel y una constante no predecible por el modelo.

Van Hook (26) realizó una revisión de las expresiones cinéticas para

reformación de metano con vapor en un amplio rango de temperatura (260-920ºC) y

de presión (0.01-50 atm). En este trabajo reporta que Atroschenko y col. estudiaron la

reformación de gas natural con vapor de agua en un reactor integral operando a 200-

600 kPa, 600 – 748 ºC y relación vapor/gas de 2.0 en un catalizador en base a Ni,

obteniéndose la siguiente expresión cinética

⎟⎟⎠

⎞⎜⎜⎝

⎛−=

OHCH

HCO

H

CH

PKpPPP

PPkr

24

32

2

4 1

Karim y Metwally (12) consideraron un esquema de reacción para el proceso

de reformación de metano con 14 especies químicas y 32 reacciones elementales. El

estudio se realizó en un rango de temperatura entre 1127-2727 ºC, un rango de

presión de 0.5-10 atm y relaciones de vapor/metano de 1.0-5.0. Obtuvieron que las

reacciones no son sensibles a los cambios en la presión, pero si a los cambios en la

relación vapor/metano. En el estudio se plantea que en las etapas iniciales de las

reacciones, el metano se descompone rápidamente mientras que la desaparición del

vapor es un poco lenta. También encontraron que al aumentar la temperatura se

incrementa la producción de H2, CO y CO2.

De Deken y col (4) estudiaron la cinética intrínseca en reactores tubulares de la

reformación catalítica de gas natural con vapor en un rango de temperatura entre 550-

680ºC y un rango de presión entre 5-15 bar. El reformador tubular fue simulado en

base a las ecuaciones de continuidad, energía y momento utilizando modelos

heterogéneos de una y dos dimensiones. Los datos experimentales se obtuvieron en

un catalizador comercial de Ni(12%)/ -Al2O3.

Xu y Froment (28) presentaron expresiones cinéticas para la reformación de

metano y desplazamiento de vapor con gas. También muestran una expresión para

reformación de metano con vapor de agua dependiente de las reacciones anteriores.

Este estudio se basó en la determinación experimental de ecuaciones de velocidad de

reacción intrínseca empleando catalizadores de Ni/MgAl2O4. El equipo experimental

empleado consistía de un precalentador seguido de un reactor tubular, conteniendo un

catalizador 15.2% níquel soportado sobre alúmina y magnesio. Se realizaron

variaciones en el tiempo espacial (W/FºCH4), relación H2/CH4, temperatura y presión en

la alimentación. En el mecanismo se supone que no hay deposición de carbón en la

zona de reacción. Las condiciones de operación se muestran en la Tabla 5.

Tabla 5: Condiciones de operación para reformación de metano y desplazamiento

de vapor con gas según Xu y Froment. Diámetro interno reactor (m) 0.0107 Relación H2O/CH4 3-5

Longitud de reacción (m) 0.1 Relación H2/CH4 1.25

Rango de Temperaturas de entrada (K) 773-848 W(g cat)/CH4 0.4

Presión entrada (bar) 5-15

CH4 + H2O ↔ CO + 3 H2

2

2

224422

5.22

1

32

241

1

1 ⎟⎠⎞⎜⎝

⎛ ++++

⎟⎟⎠

⎞⎜⎜⎝

⎛−

=

H

OHOHCHCHHHCOCOH

COHOHCH

pPKPKPKpKp

Keqpp

ppk

r

CO + H2O ↔ CO2 + H2

2

2

2244222

2

2222

2

1 ⎟⎠⎞⎜⎝

⎛ ++++

⎟⎟⎠

⎞⎜⎜⎝

⎛−

=

H

OHOHCHCHHHCOCOH

COHOHCO

ppKpKpKpKp

Keqpp

ppkr

CH4 + 2H2O ↔ CO2 + 4 H2

2

2

224422

5.32

3

24

22243

3

1 ⎟⎠⎞⎜⎝

⎛ ++++

⎟⎟⎠

⎞⎜⎜⎝

⎛−

=

H

OHOHCHCHHHCOCOH

COHHCH

ppKpKpKpKp

Keqpp

ppk

r

⎟⎟⎠

⎞⎜⎜⎝

⎛−=

RTk

315

110*1.240exp10*255.4 ⎟⎟⎠

⎞⎜⎜⎝

⎛= −

RTKCO

35 10*65.70exp10*23.8

⎟⎟⎠

⎞⎜⎜⎝

⎛= −

RTK H

39

210*9.82exp10*12.6

⎟⎟⎠

⎞⎜⎜⎝

⎛= −

RTK CH

34

410*28.38exp10*65.6

⎟⎟⎠

⎞⎜⎜⎝

⎛−=

RTK OH

35

210*68.88exp10*77.1 ⎟⎟⎠

⎞⎜⎜⎝

⎛−=

RTk

36

210*13.67exp10*955.1

⎟⎟⎠

⎞⎜⎜⎝

⎛−=

RTk

315

310*9.243exp10*02.1

Kuvshinov y col (13) muestran el efecto del craqueo de metano por medio de la

reacción CH4↔C(s)+2H2 la cual conduce a la formación de filamentos de carbón en

catalizadores que contienen níquel. Se realizaron dos procedimientos experimentales

para la determinación de la velocidad de deposición de carbón, una corrida con

metano puro y otra con un gas 85% metano y 15% hidrógeno. Los experimentos se

realizaron en un micro reactor con mezclado ideal. Las condiciones de operación del

sistema son las mostradas en la Tabla 6.

Tabla 6: Condiciones de operación para craqueo de metano según Kushinov y col.

Temperatura entrada (ºC) 530-590 Presión entrada (bar) 1.0325

Composición entrada CH4 H2

0.85 – 1 0 – 0.15

Composición níquel < 30%

Los resultados obtenidos arrojan el siguiente comportamiento cinético:

( )75.02

4

22

44

max1 HH

HCH

pK

Keqppk

r+

⎟⎟⎠⎞

⎜⎜⎝⎛ −

=

⎟⎠⎞⎜

⎝⎛−=

RTk 97000exp10*833.2 8

4 ⎟⎠⎞⎜

⎝⎛−=

RTKeq 91200exp10*088.5 7

4

⎟⎠⎞⎜

⎝⎛= −

RTK H

1083000exp10*883.9 9 ⎟⎠⎞⎜

⎝⎛= −

RTk 99270exp10*73.2 13

max

Dicks y col. (8) realizaron un estudio de la reformación de metano en presencia

de vapor de agua sobre un catalizador de níquel. Este estudio se llevó a cabo en un

reactor tubular a temperaturas de 700-1000ºC, presión parcial de metano de 2-40 kPa,

presión parcial de hidrogeno de 2-40 kPa y de vapor de agua de 10-70 kPa, a presión

atmosférica. La cinética obtenida fue de primer orden en metano, con efectos positivos

en cuanto al hidrógeno y un efecto fuertemente negativo con respecto al vapor de

agua. Utilizando la isoterma de adsorción de Langmuir, obtuvieron la siguiente

expresión cinética:

n

HOHTSHTH

CHT

PPKPK

Pkr

⎟⎠⎞⎜⎝

⎛ ++=

22)(2

1

2)(

4)(

/1

Donde n representa el número de sitios activos requeridos para la adsorción de

metano. Encontraron que para n=2, la ecuación da un buen ajuste para un gran rango

de valores de energías de activación

Peters y col. (18) obtuvieron ecuaciones cinéticas para las reacciones de

reformación de metano con vapor de H2O y la oxidación parcial de CH4, las cuales

ocurren simultáneamente. El estudio se basa en el análisis del efecto del CO2 sobre la

actividad en un catalizador de Ni/zirconio, que bloquea los sitios activos; de igual

forma, analizó el efecto de la temperatura sobre la producción de hidrógeno. La

expresión cinética, acorde a los sistemas de Langmuir-Hinselwood, obtenida para

estos autores fue la siguiente:

( )2222244

2244

1 COCOOHOHCHCH

OHOHCHCH

PKPKPKPKpkKr+++

=

Snoeck y col (25) establecieron un modelo riguroso para la formación de

filamentos de carbón debido a la reacción de Boudouard y su gasificación por efecto

de hidrógeno o vapor sobre un catalizador de níquel. Los experimentos se realizaron

en un rango de temperatura entre 500-575ºC y rangos industriales de presión. En las

Tabla 7-10 se muestran las condiciones a las cuales se realizaron los diferentes

experimentos para cada una de las reacciones. Estos autores obtuvieron las

siguientes expresiones cinéticas para la formación de carbón por la reacción de

Boudouard y tres expresiones para la gasificación de carbón con dióxido de carbono,

hidrógeno y vapor de agua.

Tabla 7: Condiciones para craqueo de CO2 según Snoeck y col.

Temperatura entrada (ºC) 525 Presión parcial de CO (bar) 0.3 – 5

Presión parcial de CO2 (bar) 0 – 30 Composición níquel 16%

2

1

2

215

5

1 ⎟⎟⎠

⎞⎜⎜⎝

⎛++

⎟⎟⎠

⎞⎜⎜⎝

⎛−

=

COoCO

COCOCO

CO

COCOCO

KKpp

pK

Kbpp

pKkr

⎟⎠⎞⎜

⎝⎛−=

RTk 108379exp267328205 ⎟

⎠⎞⎜

⎝⎛= −

RTK CO

92543exp10*0245.1 61

⎟⎠⎞⎜

⎝⎛⎟

⎠⎞⎜

⎝⎛−=

RTRKb 162483exp44.170exp ⎟

⎠⎞⎜

⎝⎛−=

RTKO

89805exp30190322

Tabla 8: Condiciones para remoción de coque por CO2 según Snoeck y col.

Temperatura entrada (ºC) 550 Presión parcial de CO2 (bar) 1 – 8

Presión parcial de CO (bar) 0.02 – 0.7 Composición níquel 16%

2

21

221

8

26

6

1 ⎟⎟⎠

⎞⎜⎜⎝

⎛++

⎟⎟⎠

⎞⎜⎜⎝

⎛−

=

COCOo

COCOCOCOo

CO

CO

CO

CO

pKKp

pKKK

Kp

pp

kr

⎟⎠⎞⎜

⎝⎛−=

RTk 243835exp10*82.4 15

6 ⎟⎠⎞⎜

⎝⎛−⎟

⎠⎞⎜

⎝⎛=

RTRK CO

148550exp7.157exp8

⎟⎠⎞⎜

⎝⎛−=

RTK O

104085exp10*81.2 71 ⎟

⎠⎞⎜

⎝⎛= −

RTK CO

100395exp10*34.7 62

Tabla 9: Condiciones para remoción de coque por H2 según Snoeck y col.

Temperatura entrada (ºC) 550 Presión parcial de H2 (bar) 0.25 – 6

Presión parcial de CH4 (bar) 0 – 20 Composición níquel 16%

2

442

5.12

1

4227

7

1 ⎟⎟⎠

⎞⎜⎜⎝

⎛++

⎟⎟⎠

⎞⎜⎜⎝

⎛−

=

CHCHH

H

CHH

pKKr

pKr

Kp

pkr

⎟⎠⎞⎜

⎝⎛−=

RTk 159736exp10*52.2 9

7 ⎟⎠⎞⎜

⎝⎛⎟

⎠⎞⎜

⎝⎛−=

RTRK H

132830exp1.154exp1

⎟⎠⎞⎜

⎝⎛−=

RTKr 191555exp10*45.7 11 58.342 =CHK

Tabla 10: Condiciones para remoción de coque por H2O según Snoeck y col.

Temperatura entrada (ºC) 550 Presión parcial de H2O (bar) 1 – 8

Presión parcial de CO y H2 0.15 – 0.5 Composición níquel 16%

(bar)

2

22

22443

5.12

212

2

2

9

1

422

8

8

11

1

⎟⎟⎠

⎞⎜⎜⎝

⎛++++

⎟⎟⎠

⎞⎜⎜⎝

⎛−−⎟⎟⎠

⎞⎜⎜⎝

⎛−

=

HO

OHCOCOCHCH

H

OH

CO

H

OH

OH

CHH

pKp

PKpKrK

p

Kp

pp

Kk

Kp

prK

k

r

⎟⎠⎞⎜

⎝⎛−=

RTk 153828exp10*07.1 9

8 ⎟⎠⎞⎜

⎝⎛−=

RTK r

216145exp10*83.1 131

⎟⎠⎞⎜

⎝⎛ −=

RTk 166397exp10*2 10

9 ⎟⎠⎞⎜

⎝⎛= −

RTK O

97771exp10*73.4 62

⎟⎠⎞⎜

⎝⎛−⎟

⎠⎞⎜

⎝⎛=

RTRK OH

125916exp7.136exp21 49.343 =CHK

Las expresiones para K1H y K2CO, están definidas en expresiones anteriores.

Aver y col. (3) desarrollaron modelos de simulación de reactores catalíticos

para la reformación con vapor y oxidación de metano en presencia de vapor de agua,

a condiciones óptimas de operación para la producción de hidrógeno. El calor

necesario para la reformación es suministrado por la oxidación de metano.

CH4 + 2O2 → CO2 +

2H2O ( )22241

22411

11

OCH

OCH

PKPK

PKPKkr

++=

CH4 + H2O → CO + 3H2 2

2

22

12

423

2

242

1

2

⎟⎟⎠

⎞⎜⎜⎝

⎛⎟⎠⎞⎜⎝

⎛+⎟⎟⎠

⎞⎜⎜⎝

⎛+

=

H

OHB

H

CHAH

OHCHBA

PPK

PPKP

PPKKkr

CH4 + 2H2O → CO2 +

4H2

2

2

224422

27

2

3

422

243

13

⎟⎠⎞⎜

⎝⎛

⎟⎠⎞⎜⎝

⎛++++

⎟⎟⎠

⎞⎜⎜⎝

⎛⎟⎟⎠⎞

⎜⎜⎝⎛−

=

H

OHOHCHCHHHCOCOH

HCOOHCH

PPKPKPKPKP

KPPPPk

r

CO + H2O → CO2 + H2

2

2

2244222

4

2224

14

⎟⎠⎞⎜

⎝⎛

⎟⎠⎞⎜⎝

⎛++++

⎟⎠⎞⎜

⎝⎛ ⎟⎠

⎞⎜⎝⎛−

=

H

OHOHCHCHHHCOCOH

HCOOHCO

PPKPKPKPKP

KPPPPk

r

CH4 → C + 2H2

( )nHH

HCH

PK

KPPk

r5.0

2

22

45

1

55

+

⎟⎟⎠

⎞⎜⎜⎝

⎛⎟⎟⎠⎞

⎜⎜⎝⎛−

=

Las ecuaciones de diseño correspondientes a los balances de masa, energía y

momento, se resolvieron empleando la técnica de Gauss-Newton del programa

MATLAB® basado en un método de ecuaciones diferenciales no lineales simultáneas

(resolución ODE rígido y no rígido). Los perfiles de concentración y temperatura se

obtuvieron a lo largo del reactor, y se evidenció un mayor consumo de metano debido

a la reacción de oxidación. A relaciones de H2O/CH4=3, se obtuvieron rendimientos

cercanos a los teóricos para la producción de hidrógeno.

Martínez y col (15) realizaron un estudio cinético de la reformación de metano

con vapor de agua en un catalizador de Ni/Al2O3. Se estudiaron 15 ecuaciones

cinéticas para la reformación de metano a diferentes temperaturas de reacción y

composiciones de la mezcla. Los datos se correlacionaron por mínimos cuadrados,

minimizando el error cuadrático en las diferencias entre las conversiones calculadas y

las experimentales. Después de la aplicación de las pruebas estadísticas a los datos,

se obtuvieron las ecuaciones que representaban con mayor fiabilidad los datos

experimentales: una ecuación potencial con ordenes aparentes de la reacción de 1,

0.6 y -1 para metano, agua e hidrógeno respectivamente y un factor dependiente de la

aproximación al equilibrio.

⎟⎟⎠

⎞⎜⎜⎝

⎛−=

OHCH

HCOOHCH ppKE

pppkpr

24

32

24 *11 ⎟⎟⎠

⎞⎜⎜⎝

⎛−=

OHCH

HCObH

aOHCH ppKE

ppppkpr

24

32

224 *11

Pacheco y col (16) desarrollaron un modelo matemático en el simulador Aspen

Plus®, empleando el algoritmo de programación Cuadrática Secuencial (SQP) para

ajustar con datos experimentales los parámetros de las expresiones cinéticas de las

diferentes reacciones que ocurren en la reformación autotérmica. Estos autores

utilizaron para la reformación autotérmica de hidrocarburos líquidos, expresiones

cinéticas del tipo Langmuir-Hinshelwood/Hougen Watson para tener en cuenta el

efecto de la adsorción de los reactantes y productos en los sitios activos del

catalizador. Los modelos fueron programados en lenguaje fortran, el cual es

compatible con Aspen Plus®. Se presentaron desviaciones en el rendimiento de

hidrógeno y distribución de productos con una desviación relativa de ± 15% en un

rango de temperatura entre 600-800ºC y velocidades espaciales entre 15 – 150000 s-1,

siendo capaz de reproducir adecuadamente la distribución de productos.

Hace mas de 50 años (31), se iniciaron los estudios de la reformación de

hidrocarburos. Desde entonces, se han considerado diversos aspectos del proceso,

como: a) Efecto de las condiciones de operación b) Mecanismos de formación de

radicales libres c) Estudios cinéticos d) Remoción y control de compuestos que

envenenan al sistema, etc.

El uso de simuladores de procesos como Aspen Plus®, PRO II con Provision®,

entre otros, con la adición a los mismos de programas desarrollados por el usuario,

podría constituir una buena herramienta para la reproducción adecuada de datos de

planta en un sistema estacionario, lo cual permitiría realizar un análisis más completo

con un menor número de limitaciones respecto a efectos difusionales de transferencia

de masa y calor, entre otras.

Reformación de hidrocarburos con vapor de agua

En la reformación con vapor de agua de gas natural (principalmente CH4) o de

fracciones del crudo tales como nafta o gasoleo liviano se forma una mezcla de

hidrógeno, CO y CO2.

CnH2n+2 + n H2O → n CO + (2n+1) H2

CO + H2O → CO2 + H2

La reformación de hidrocarburos con vapor de H2O tiene las siguientes

aplicaciones:

1. La conversión de nafta a gas natural, por ejemplo, a un gas con alto

contenido de metano.

2. La conversión de nafta a una mezcla de CH4, CO e H2 con un dado poder

calorífico que puede ser ajustado mediante la reacción de metanación.

CO + 3 H2 → CH4 + H2O

3. La conversión de una nafta o un gas natural en un proceso de varias etapas

a una mezcla de N2 e H2 para la síntesis de amoníaco.

4. La producción de una mezcla de CO e H2 para la síntesis de metanol u

otros compuestos oxigenados.

5. La producción de H2 con CO.

Independientemente de la condición inicial del hidrocarburo alimentado, el

metano es el único hidrocarburo que se encuentra en cantidades significantes en el

producto, por lo tanto la química global del proceso se puede representar como:

CmH2m+2 + (n-1)/2 H2O → (3n+1)/4 CH4 + (n-1)/4 CO2

CH4 + H2O → CO + 3 H2 (1)

CO + H2O → CO2 + H2 (2)

Otra reacción dependiente de las reacciones anteriores es la siguiente:

CH4 + 2 H2O → CO2 + 4 H2 (3)

Simultáneamente a estas reacciones también ocurren reacciones de formación

y remoción de carbón o coque.

Formación de coque

CH4 ↔ C(s) + 2H2 (4)

2CO ↔ C(s) + CO2 (5)

Remoción del coque

C(s) + CO2 ↔ 2CO (6)

C(s) + 2H2 ↔ CH4 (7)

C(s) + H2O ↔ CO + H2 (8)

Ecuaciones para el diseño de reactores flujo pistón

El establecimiento de modelos matemáticos para el diseño de reactores

catalíticos ha permitido obtener aproximaciones a los sistemas industriales. Las

limitaciones de estos modelos radican en el difícil manejo de las ecuaciones

diferenciales, lo cual hace necesaria la simplificación de estos sistemas, mediante la

formulación de suposiciones difíciles de validar en algunos casos. Algunas

restricciones a los modelos se basan en obviar los efectos difusionales de

transferencia de masa y calor, diseño de un modelo bidimensional, empleo de

correlaciones empíricas, entre otras.

Si la reacción se lleva a cabo a condiciones no isotérmicas y no adiabáticas

tenemos que resolver simultáneamente las ecuaciones diferenciales que se obtienen

de los balances de materiales, de energía y de momento para reactores de lecho fijo.

Estas ecuaciones son las expresiones básicas para el modelaje de reactores

asumiendo que el gradiente de temperatura y concentración ocurre sólo en dirección

axial, llevándose a cabo en un reactor cilíndrico (23).

Balances de masa

4

2t

iiij

j dr

dzdF π

α ⎟⎠⎞⎜

⎝⎛= ∑

(a)

Balance de energía

( ) ⎥⎦

⎤⎢⎣

⎡Δ−+= ∑

∑=

iii

ttzn

jjj

rHd

dqCpFdz

dT4

1 2

1

ππ

(b)

Balance de momento:

p

sg

du

fdzdp 2ρ

=− (c)

( ) ( )⎥⎦⎤

⎢⎣⎡ −+−=

Re115075.11

3

εε

εf (d)

⎥⎥⎥⎥⎥

⎦

⎤

⎢⎢⎢⎢⎢

⎣

⎡

⎟⎠⎞⎜

⎝⎛

⎟⎠⎞⎜

⎝⎛ −

++=2

2

21073.038.0

p

p

ddt

ddt

ε

(e)

El cálculo de se realizará en función de las características del catalizador

correspondientes al tamaño de partícula. Sin embargo, cuando se presenta un

catalizador con una forma geométrica estándar (Ej: Anillos Rasching, etc) no es

necesario realizar estos cálculos ya que este valor de se encuentra reportado en la

literatura (22).

Algunos factores para el balance de momento se calcularán mediante, (21):

ρGus =

AFG =

4

2tdA π=

La velocidad de reacción ri en forma general viene dada por:

∏=i

ijjCkiri α (f)

RTP

F

FC n

jj

jj *

1∑

=

= (g)

Las limitaciones intrapartícula serán expresadas en términos del factor de

efectividad mediante la ecuación (9):

( )AsA rr −⋅=− η (h)

Simuladores de procesos

Existen en el mercado una cantidad variada de simuladores de procesos

diseñados para realizar estudios de plantas petroquímicas en forma estática o

dinámica. Estos simuladores poseen interfases gráficas interactivas que permiten

reproducir diagramas de flujo de procesos, además de la creación de reportes, análisis

de resultados, etc.

Alguno de los simuladores comerciales de mayor uso en la industria

petroquímica son: Pro II con Provision, HYSYS Process, Aspen Plus

El uso de todos estos programas implica la selección de modelos

termodinámicos, suministrar las condiciones de operación propias de cada equipo

como presión, temperatura y composiciones entre otras características.

Existen otros paquetes de manejo matricial de ecuaciones mediante la

aplicación de métodos numéricos como MATLAB, el cual permite la inclusión de

todas las ecuaciones (cálculo de propiedades físicas y de transporte, ecuaciones de

los balances de materia, energía y momento) para el diseño y dimensionamiento de

los equipos a evaluar. El programa posee metodologías internas para la reducción de

errores y convergencia mediante iteraciones con métodos convencionales de cálculos,

Newton Rahpsón, Runge Kutta, Jacobiano, entre otros.

METODOLOGÍA

Análisis termodinámico de la reformación de metano con vapor de agua.

En los procesos de reformación de metano con vapor de agua es conveniente

estudiar el efecto sobre la composición del gas producido a condiciones de equilibrio,

con respecto a cambios de las variables de operación: presión, temperatura, relación

H2O/metano y cantidad de diluyente en la corriente de proceso.

El estudio a condiciones de equilibrio se realizó tomando como base los datos

en el simulador Aspen Plus, para el cálculo de las constantes de equilibrio. La mayoría

de los estudios de este proceso se basan exclusivamente en las reacciones de

reformación de metano con vapor de agua y desplazamiento de vapor de agua con

gas.

El estudio termodinámico se realizó para determinar la distribución de

productos a presiones en el rango de 1 – 3 MPa, temperatura entre 800 – 850ºC y la

relaciones vapor/metano entre 2.5 – 4.

Simulación de los reactores de reformación de metano con vapor de agua.

Los reactores de reformación de metano con vapor de agua, se simularon por

dos métodos. El primero de estos se realizó con base al diseño y selección de equipos

mediante el paquete comercial de simulación Aspen Plus para procesos

petroquímicos. El segundo método se realizó con la programación manual en el

programa MATLAB, del sistema de ecuaciones diferenciales de los distintos balances

y las ecuaciones adicionales, entre ellas, las expresiones cinéticas.

El programa MATLAB también se utilizó como herramienta para verificar la

reproducción de datos experimentales, con algunas expresiones cinéticas reportadas

en la literatura. Esta etapa implica verificar las cinéticas de las reacciones de

reformación, conversión de CO, formación y remoción de coque. (con los datos

obtenidos isotérmicamente en esos trabajos)

El uso del programa Aspen Plus en el análisis de los perfiles de composición,

presión y temperatura, se llevó a cabo dividiendo el reactor catalítico en varios

reactores de igual tamaño, a fin de poder evaluar la deposición de coque a lo largo del

reactor. En esta simulación se utilizaron los siguientes métodos de convergencia:

WEGSTEIN para las corrientes y bloques de procesos en las distintas simulaciones;

SECANT y BROYDEN para las variables simples y múltiples especificadas por el

usuario (29).

1

2

4

5

3 6

7

8

10

9

11

13

12

PISTON1

PISTON2

SEPAR1SEPAR2 SEPAR3 SEPAR4

PISTON3

PISTON4

Figura 1: Esquema de reactores y separadores para la reformación de metano con vapor de

agua

Selección de las expresiones cinéticas empleadas en la reformación de metano con vapor de agua.

Las reacciones empleadas para el modelaje de los reactores se basan en las

expresiones cinéticas sugeridas por distintos autores: para las reacciones (1), (2) y (3)

se utilizaron las expresiones de Xu y Froment (28), para la reacción (4) la expresión

cinética de Kuvshinov y col (13) y para las reacciones (5), (6), (7) y (8) las expresiones

cinéticas de Snoeck y col (25). La selección de estas expresiones cinéticas se basó en

que han sido utilizadas en trabajos recientes (16), por ser expresiones cinéticas

propuestas recientemente (13, 25) y por la cantidad de datos experimentales que

suministran los autores en su determinación.

Revisión de los métodos de solución del sistema de ecuaciones diferenciales resultante.

El sistema de ecuaciones diferenciales obtenidos en los balances de masa,

momento y calor involucra las siguientes variables dependientes: flujo de

componentes, presión y temperatura. La variable independiente es la longitud del

reactor.

En la resolución de este sistema de ecuaciones diferenciales con el programa

MATLAB se utilizó el comando ode23s (30), el cual es recomendado para este tipo de

sistemas de ecuaciones diferenciales. Estas ecuaciones están programadas

manualmente, y se emplea el método de Runge Kutta de cuarto orden para resolver el

sistema de ecuaciones diferenciales.

Datos operacionales para la simulación de los reactores de reformación.

En la simulación de los reactores catalíticos de lecho fijo para la reformación de

metano con vapor de agua, se tomó como caso base los datos de planta para la

reformación de metano (Caso 111) presentados por Rase (20). Las condiciones de

entrada al reformador así como los resultados obtenidos por el autor comparados con

los datos de planta, se muestran en las tablas 11, 12 y 13. En las simulaciones se

consideró que el reactor estaba constituido por un solo tubo, con las dimensiones

indicadas en la Tabla 11.

Tal como se mencionó anteriormente, el reactor se dividió en varios reactores

en serie de igual longitud, equivalentes a los 12.2 m del reactor simulado por Rase. Se

realizaron cálculos con 2, 3, 4, 5 y 6 reactores en serie. El flujo de alimentación al

reactor se determinó multiplicando el flujo másico superficial (ver Tabla 11) por el área

transversal interna de un tubo.

En las simulaciones con Aspen Plus, después de cada reactor la mezcla gas-

sólido producido se separa en dos corrientes: la corriente gaseosa se envía al reactor

siguiente y la corriente sólida representa la cantidad de coque formada en ese reactor

(ver figura 1). Las composiciones de metano utilizadas para calcular la conversión son

las determinadas a la salida del último reactor.

Tabla 11: Condiciones de operación y dimensiones del reactor de reformación analizados por Rase

Longitud de los tubos (m) 12.19 Flujo másico superficial (kg/m2*h) 26736.17

Diámetro interno del tubo (m) 0.127 Temperatura entrada (K) 637.04

Presión entrada (bar) 14.49 Temperatura salida (K) 1066.5

Presión de salida (atm) 12.36 Relación vapor de agua/metano 6.55

Tabla 12:Comparación de los resultados obtenidos por Rase y los datos de planta

Data de Planta Calculado

Presión da salida (atm) 12.36 12.36

Conversión carbón alimentado(%) 91.7 90.7

Nº de tubos 260 226

Flujo másico superficial (kg/s*m2) 7.43 8.39

Flujo de calor promedio (Watts) 260867 260867

Tabla 13: Composición de la alimentación al reactor de reformación analizados por Rase (20).

Agua 84.07%

Hidrógeno 1.56%

Metano 12.83%

Etano 0.61%

Propano 0.27%

n-butano 0.07%

Nitrógeno 0.58%

El método de diseño de Rase (20), basado en las técnicas de equilibrio y

aproximación del equilibrio, se llevó a cabo programando las ecuaciones descritas por

el autor en la subrutina Calculador del simulador Aspen Plus. Esto permitió calcular la

caída de presión, la composición del gas de salida y el número de tubos del reactor.

En estas simulaciones sólo se utilizaron las reacciones (1) y (2).

También se analizó el estudio del efecto sobre la conversión de metano de la

variación del factor de efectividad ( ) en las reacciones de reformación de metano (1)

y (3) y de la conversión de CO (2). Este estudio se llevó a cabo mediante un análisis

de sensibilidad de estas variables en el simulador Aspen Plus.

Finalmente, se realizaron otras simulaciones considerando la reacciones (1) y

(2), al variar la cinética de la reacción (1), a fin de estudiar el efecto sobre la

conversión y calor necesario para la reformación de metano con vapor de agua. Las

expresiones cinéticas empleadas para estas simulaciones fueron las recomendadas

por Martínez y col. (15) como las de mejor ajuste.

Selección del modelo termodinámico

Debido a la naturaleza y condiciones de la alimentación a los reactores se

utilizó como modelo el método de Redlich-Kwong-Soave, el cual es ampliamente

usado para el manejo de hidrocarburos livianos y de corriente petroquímicas (29).

Como en los procesos de reformación de hidrocarburos se forma coque el cual se

deposita en el catalizador, se utilizó en el simulador Aspen Plus la opción de CISOLID,

con la finalidad de calcular las propiedades de la corriente en dos fases, una fase

sólida y otra fase gaseosa.

RESULTADOS Y DISCUSIÓN DE RESULTADOS

Análisis termodinámico del proceso de reformación de metano con vapor de agua.

En la Figura 2 se muestra el efecto de la temperatura sobre la variación de la

energía libre de Gibbs, Gº, para cada una de las reacciones. En esta figura se

observa que Gº disminuye o aumenta en forma lineal con respecto a la temperatura.

Para las reacciones de desplazamiento de agua con gas (Reacción 2) y la deposición

de carbón por craqueo de CO (Reacción 4), Gº es más positivo cuando incrementa la

temperatura; por lo que estas reacciones son favorecidas a temperaturas bajas.

De forma contraria, en las reacciones de reformación de metano (Reacción 1),

deposición de carbón mediante craqueo de metano (Reacción 3) y remoción de carbón

con vapor de agua (Reacción 5), Gº es más negativo cuando aumenta la

temperatura. Esto indica que los procesos de reformación se favorecen a altas

temperaturas.

Es importante resaltar que hay formación y remoción simultánea de coque a

elevadas temperaturas mediante las reacciones (3) y (5), respectivamente. Es

importante analizar en estos sistemas la formación de coque, ya que produce

aumentos en la cantidad de calor a suministrar y también posibles taponamientos en el

lecho catalítico, entre otros factores.

El efecto de las variables de operación (presión, temperatura y relación

metano/agua) en los procesos de reformación de metano con vapor de agua, se

estudió inicialmente considerando el equilibrio con solamente las reacciones (1) y (2)

del esquema total de reacciones descritas anteriormente.

El efecto de la temperatura sobre la conversión de CH4 y la selectividad a CO y

CO2 se presenta en la Figura 3, a la presión de 101.3 kPa y relación equimolar

H2O/CH4. Aquí se muestra que la conversión de metano aumenta con la temperatura;

obteniéndose una conversión aproximada de 82.1% a 1100 K. A medida que la

temperatura aumenta se favorece la selectividad a CO, obteniéndose un valor del

73.7% a 1100 K, y disminuye la selectividad a CO2. Esto se debe a que la reacción (1)

es favorecida a altas temperaturas, mientras que la reacción (2), productora de CO2,

no se favorece a estas condiciones.

-30

-25

-20

-15

-10

-5

0

5

10

15

20

25

300 500 700 900

Temperatura (ºC)

ΔG, k

cal/m

ol

Reac 1 Reac 2 Reac 3 Reac 4 Reac 5

Figura 2: Energía libre de Gibbs de las reacciones a 101.3 kPa

0

10

20

30

40

50

60

70

80

90

100

900 950 1000 1050 1100

Temperatura (K)

Sele

ctiv

idad

0

10

20

30

40

50

60

70

80

90

100

Con

vers

ion

Selec CO2 Selec CO Conver CH4

Figura 3: Efecto de la temperatura sobre la conversión y selectividad de CO y CO2 a 101.3 kPay relación V/CH4=2.

En la Figura 4 se muestra el efecto de la variación de la relación vapor de agua-

metano (H2O/CH4) sobre la conversión de CH4 y la composición del gas producido. Al

aumentar la relación H2O/CH4 se favorece la conversión de metano; mientras que la

reacción de desplazamiento de gas con vapor de agua (Reacción 2) se desplaza hacia

la formación de CO2, disminuyendo la cantidad de CO con el aumento de la relación

vapor/metano. En la práctica se utilizan relaciones de H2O/CH4>1, generalmente entre

3 y 6, para asegurar una mayor conversión de metano y para prevenir la formación de

coque.

40

45

50

55

60

65

70

2 2,5 3 3,5 4

Relacion H2O/CH4

Sele

ctiv

idad

0102030405060708090100

Con

vers

ion

Selec CO2 Selec CO Conver CH4

Figura 4: Efecto de la relación vapor/CH4 en la conversión y selectividad de CO y CO2 a 101.3 kPa y temperatura de 1000K.

En la reacción (2) se tiene que i= 0, lo que indica que no debería ser

afectada por cambios en la presión. Por lo tanto, la variación en la composición de CO2

en el gas de salida se debe a cambios en la temperatura y a los efectos de la reacción

(1).

En la Figura 5 se muestra el efecto de la presión en la composición del gas

producto de la reformación de metano. En esta figura se observa que la composición

de metano aumenta con la presión, es decir, la conversión de metano disminuye con

los aumentos en la presión, favoreciéndose termodinámicamente a bajas presiones.

La presión de operación está determinada generalmente por factores económicos

relacionados con la presión a la cual se requiere el producto gaseoso; comúnmente se

trabaja en el rango de 10 a 35 bar.

El estudio comparativo incluyendo todas las reacciones (1) a (5) en el cálculo

de las composiciones de equilibrio, se presenta en la Tabla 14. En la misma, se

observa que el efecto de incluir las reacciones de formación y remoción de coque no

afecta significativamente la cantidad de CH4 y H2 en el equilibrio, a las condiciones

estudiadas.

0

10

20

30

40

50

60

70

1,00E+06 1,50E+06 2,00E+06 2,50E+06 3,00E+06

Presion (Pa)

Com

posi

cion

mol

ar

CH4 H2 CO2 CO

Figura Nº 5: Efecto de la presión sobre la composición de salida a 900 K y relación V/CH4=3.

Tabla 14: Comparación del sistema en equilibrio dependiendo de las reacciones involucradas a 0.2 MPa y H2O/CH4=2 (base 1 mol de metano).

Reacciones (1) y (2) Reacciones (1) – (5) Metano (mol) Hidrógeno (mol) Metano (mol) Hidrógeno (mol)

900 K 0,7488 0,9519 0,7488 0,9519 1000 K 0,5634 1,5503 0,5634 1,5503 1100 K 0,3226 2,2531 0,3226 2,2530

El efecto del contenido de diluyente (N2) y de la temperatura en las

composiciones de equilibrio para la reformación de metano con vapor de agua a 101.3

kPa se presenta en la Figura 6. La composición de metano disminuye a medida que se

incrementa el contenido de diluyente en la corriente de proceso, de igual forma se

observa un incremento en la composición de monóxido de carbono, corroborando el

hecho de que la reacción (1) se desplaza hacia la derecha. También se observa que

no hay un efecto significativo en la composición de dióxido de carbono, sólo a

porcentajes mayores de 75% de diluyente se observa una disminución en la

composición de dióxido de carbono.

A una temperatura de 550°C y 98% de diluyente, se obtiene una composición

aproximada de 18% para el metano y a 650°C, con la misma concentración de

diluyente, se obtiene 4% aproximadamente, Es decir, la conversión de metano

aumenta con los incrementos de temperatura y de la cantidad de diluyente.

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

1

0 0,25 0,5 0,75 1

Diluyente

Com

posi

cion

CH4 550 CO 550 CO2 550 CH4 650 CO 650 CO2 650

Figura 6: Efecto del diluyente inerte sobre las composiciones de equilibrio a 101.3 kPa.

El análisis de sensibilidad al calor suministrado o generado en el sistema,

tomando como variable manipulada la temperatura de operación, se presenta en la

Figura 7. Este estudio se llevó a cabo a concentraciones equimolares de metano-agua

en la alimentación. En esta figura se observa que el calor generado por el sistema

incrementa al aumentar la temperatura, y que en el rango de temperatura estudiado

(mayor de 800 K), el esquema de reacciones propuesto se comporta de manera

endotérmica.

La Tabla 15 muestra la distribución de productos en base seca, con

alimentación vapor/metano igual a 1 y 3, a temperaturas de 800ºC y 850ºC, y presión

de 101.3 kPa. Se observa que hay un aumento de la cantidad de hidrógeno en el

producto con incrementos de la temperatura y de la relación vapor/metano. La

cantidad de metano en la salida del proceso disminuye con incrementos en la

temperatura y la cantidad de vapor/metano en la alimentación. La selectividad a CO se

ve favorecida con los incrementos de temperatura pero disminuye con el aumento en

la relación vapor/metano.

Tabla 15: Distribución de productos para condiciones de equilibrio a dos temperaturas y

relación Vapor/metano 1 y 3 a 101.3 kPa H2O/CH4=1 H2O/CH4=3 800ºC 850ºC 800ºC 850ºC

% Metano 2.690 1.562 0.057 0.019 % Hidrógeno 73.156 73.918 76.966 76.826

% Monóxido de carbono 23.459 24.159 14.942 15.796 % Dióxido de carbono 0.695 0.360 8.035 7.359

-5,00E+07

0,00E+00

5,00E+07

1,00E+08

1,50E+08

2,00E+08

0 200 400 600 800 1000 1200

Temperatura (K)

Cal

or (k

J/s)

Figura 7: Variación del calor con respecto a la temperatura en el equilibrio a 101.3 kPa.

Expresiones cinéticas para la simulación de los reactores catalíticos de reformación de metano.

Antes de simular los reactores catalíticos para la reformación de metano

utilizando el esquema de reacciones (1) – (8), se realizó un análisis previo de los

trabajos indicados anteriormente (13, 25 y 28) para verificar la reproducibilidad de las

distintas expresiones cinéticas con los datos experimentales usados en su

determinación. Esta verificación se realizó con el programa MATLAB. Las expresiones

cinéticas se basan en datos experimentales a condiciones isotérmicas variando las

presiones parciales de los componentes que participan en la reacción.

Los resultados obtenidos para los diferentes trabajos se muestran en las figura

8, 9 y 10. En estas gráficas se puede comprobar la reproducibilidad de las expresiones

cinéticas propuestas por los autores con los datos experimentales empleados en su

determinación. De esta forma se comprueba la confiabilidad de las expresiones

cinéticas utilizadas para la evaluación y el diseño de los reactores de reformación de

metano con vapor de agua.

0

0,05

0,1

0,15

0,2

0,25

0,3

0 0,2 0,4 0,6

pCO

Velo

cida

d de

rem

ocio

n

1 bar4 bar8 bar

Figura 8: Reproducción de los datos

experimentales con las expresiones cinéticas propuestas por Xu y Froment (Figura 2) (28)

Figura 9: Reproducción de los datos experimentales con la expresión cinética

propuesta por Snoeck y col. para la remoción de coque con CO2 (Figura 8) (25)

0

0,005

0,01

0,015

0,02

0,025

0,03

0,035

0 2 4 6 8 10 12 14 16 18 20

pCH4

Velo

cida

d de

rem

oció

n

1,0 bar2,0 bar3,0 bar6,0 bar

Figura 10: Reproducción de los datos experimentales con la expresión cinética propuesta por

Snoeck y col. para la remoción de carbón con H2 (Figura 10) (25).

Diseño de reactores de reformación en simuladores de procesos

Los reformadores de metano se simularon como un grupo de varios reactores

flujo pistón en serie de una longitud total de 12.2 m, con separación de las fases

sólidas y gaseosas. Esta opción facilitó el estudio y análisis de la formación de coque a

lo largo del lecho catalítico. Al dividir el reactor global en una serie de reactores de

igual longitud y considerar la separación de fases sólido-gas, se obtuvo la cantidad de

coque que se deposita en cada sección del lecho catalítico. Los datos tomados para la

realización de estas simulaciones son los indicados en las tablas 11, 12 y 13 (20). El

esquema de reactores flujo pistón-separador en serie fue el mostrado en la Figura 1.

Las velocidades de reacción obtenidas en la literatura para sistemas catalíticos,

se expresan generalmente en términos de volumen del lecho (kmol/l*h) o masa de

catalizador (kmol/kgcat*h). Al multiplicar por el área transversal del lecho estas

velocidades de reacción se convierten en unidades de kmol/m*h, que es la requerida

para introducir las distintas expresiones cinéticas de cada reacción en el programa

Aspen Plus.

La Figura 11 muestra la conversión acumulada de metano y la cantidad de

carbón formado en el lecho catalítico, bajo las condiciones de alimentación

presentadas anteriormente. Se puede observar que la conversión se mantiene

constante, independientemente del número de reactores flujo pistón en serie. La

simulación para el estudio de los perfiles de composición, temperatura y presión se

realizó usando cinco reactores flujo pistón con separación intermedia de sólidos.

Perfiles de composición a lo largo del reactor obtenidas con Aspen Plus.

En la Tabla 16 se muestran los resultados globales de la simulación para la

reformación de metano con vapor de agua. En esta tabla se observa que la conversión

de metano es de 88.6% .

Los resultados obtenidos para la reformación de metano con vapor de agua

empleando las expresiones cinéticas indicadas anteriormente, se aproximan a los

resultados obtenidos en los datos de planta. De esta manera, se observa que la

conversión obtenida se obtiene con un error de 3.4% y flujo másico 0.044%. El calor

suministrado al sistema muestra una diferencia relativa de 17.56%, sin embargo, este

valor obtenido por la simulación esta siendo comparado con calores promedios

obtenidos en los datos de planta (20).

50556065707580859095

100

1 2 3 4 5 6

Reactores

Con

vers

ion

Met

ano

0,00E+00

5,00E-04

1,00E-03

1,50E-03

2,00E-03

2,50E-03

3,00E-03

Car

bon

Tota

l (kg

/s)

Conversion Carbon Total

Figura 11: Variación de la conversión de metano y la cantidad de carbón producido con el número de reactores flujo pistón en serie.

Tabla 16: Resultados globales para la simulación de la reformación de metano con vapor en

sistema de múltiples reactores y separadores COMPONENTES (kmol/h) Flujo salida Metano 3.30E-1 Monóxido de carbono 1.67E-2 Dióxido de carbono 1.78 Coque 7.59E-1 Hidrógeno 8.74 Agua 12.46 Nitrógeno 1.11E-1 Flujo molar (kmol/h) 24.21 Comparaciones Aspen Plus Rase Conversión (%) 88.58 91.7 Flujo Másico (kg/h) 338.69 338.84 Calor (W) 215054 260867

La variación de la temperatura y presión utilizados en la simulación, se

generaron mediante el ajuste lineal de los datos suministrados al programa: las

temperaturas y presiones de entrada y salida.

Las composiciones de metano, monóxido de carbono, dióxido de carbono,

hidrógeno y agua a lo largo del reactor se muestran en la Figura 12. Tal como se

observa en la figura, hay una disminución del contenido de metano y agua (reactantes)

y un aumento de la cantidad de hidrógeno y dióxido de carbono, también se observa

un leve incremento en la cantidad de monóxido de carbono a lo largo del reactor.

0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

0,9

0 2 4 6 8 10 12

Longitud del reactor

Fluj

o m

olar

(km

ol/s

)

Metano CO CO2 H2 H2O

Figura 12: Perfiles de composición a lo largo del reformador de metano con vapor de agua.

En la Figura 13 se observa el perfil de la deposición de coque a lo largo del

reactor. La mayor deposición de carbón en el lecho catalítico se presentó a longitudes

entre 4 – 11 m. La cantidad de carbón generado fue de 9.1 kg/h; lo cual representa el

6.9% p/p de la masa de catalizador en el lecho, sobre una hora de reacción.

Realizando una proyección en un proceso continuo, en 7 horas se cubriría un 48% p/p

del lecho. En la Figura 13 se observa que hasta una longitud de 10 m hay un

incremento de la formación de coque, pasando por un máximo y luego una caída hasta

la salida del reactor. Esto indica que primero se favorecen las reacciones (4) y (5), y

luego las reacciones (6), (7) y (8) de remoción de coque debido al aumento de la

temperatura.

La cantidad de calor suministrado o generado por el sistema se presenta en la

Figura 14, obtenido mediante un análisis de sensibilidad manipulando la temperatura

de salida del reactor. En la figura se muestra que el proceso se comporta de forma

endotérmica a temperaturas por encima de 620 K y fuertemente endotérmica por

encima de 1000 K.

0,000E+00

1,000E-05

2,000E-05

3,000E-05

4,000E-05

5,000E-05

6,000E-05

7,000E-05

8,000E-05

9,000E-05

0 2 4 6 8 10 12

Longitud del reactor (m)

Com

posi

ción

mol

ar (k

mol

/s)

Figura 13: Perfil obtenido para la deposición de carbón a lo largo del lecho catalítico.

-50000

0

50000

100000

150000

200000

250000

500 600 700 800 900 1000 1100

Temperatura (K)

Cal

or (W

atts

)

Figura 14: Variación del calor a lo largo del reformador.

Los resultados de la aplicación del método de diseño, basado en el equilibrio y

en la aproximación en el equilibrio, se presentan en la Tabla 17. Tal como se puede

observar, el número de tubos calculados con el programa Aspen Plus a través de la

subrutina Calculator es más cercano a los datos de planta. Tabla 17: Datos comparativos empleados para diseño y evaluación en un proceso

de reformación de metano. Elemento Data Planta Rase Aspen Plus Error Aspen Plus

Presión de salida (MPa) 1.45 1.45 1.45 0% Conversión (%) 91.7 90.7 94.18 -3.84%

Número de tubos 260 226 252 3.08%

Perfiles de composición a lo largo del reactor obtenidos con MATLAB.

Los resultados obtenidos de la simulación con el programa MATLAB se

presentan en la Tabla 18. El valor del calor q(z) necesario en la ecuación del balance

térmico (ecuación b) se obtuvo de los resultados generados por el simulador Aspen

Plus. La mayor desviación, comparado a los datos de planta, se obtuvo en la

temperatura de salida del reactor, de 21.6%.

Durante las simulaciones se observó que a una longitud aproximada de 10 m,

se presentan problemas en la reconciliación del método de convergencia. Debido a

esto, las ecuaciones de diseño no convergen satisfactoriamente.

Los perfiles de composición (Figura 15) obtenidos por MATLAB presentan

comportamientos similares a los generados por el simulador Aspen Plus. Los flujos

para metano y agua disminuyen con la longitud del reactor y para el hidrógeno, dióxido

y monóxido de carbono se observan incrementos a través del lecho catalítico.

Figura 15: Perfiles de composición obtenido por MATLAB.

Tabla 18: Resultados obtenidos de la simulación con el programa MATLAB.

Elemento Datos de planta MATLAB Error (%) Presión de salida (MPa) 1.24 1.33 -7.3 Conversión (%) 91.7 85.36 6.9 Temperatura salida (K) 1066 836.06 21.6 Flujo másico (kg/d) 8130.2 8197.61 -0.8

Otros modelos cinéticos

Además de los modelos usados previamente para la reformación de metano

con vapor de agua, se realizaron pruebas adicionales con expresiones cinéticas

sugeridas por Martínez y col. (15). Las expresiones cinéticas empleadas se describen

a continuación con sus resultados, empleando como ejemplo de estudio los datos para

el Caso 111 del Rase (20). La Tabla 19 muestra las comparaciones de los resultados

obtenidos con los datos de planta.

Tabla 19: Resultados obtenidos por las ecuaciones propuesta por Martínez (15).

COMPONENTES (kmol/h)

Expresión cinética 4

Expresión cinética 10

Expresión cinética 15

Metano 0 2.86 0 Monóxido de carbono 4.63 0.03 24.18 Dióxido de carbono 1.07E-15 1.00E-12 0 Hidrógeno 13.92 0.12 72.60 Agua 11.43 16.03 0 Nitrógeno 0.11 0.11 .11 Comparaciones Rase Conversión (%) 100 0.92 100 91.7 Flujo Másico (kg/h) 366.48 338.65 826.85 338.84 Calor (W) 7.59E-2* 2.19E-7 * 0.59 * 260867

* Se presentaron errores en la simulación, las cinéticas no se ajustan al perfil de temperatura.

Mediante los resultados expuestos en la Tabla 19 se observó que las

conversiones globales del sistema son bajas en comparación con los obtenidos con

las expresiones cinéticas propuestas por Xu y Froment (28). Los errores sobre la base

de las conversiones, son de 9.1, 99 y 9.1% respectivamente, sin embargo, los

mayores efectos se observan en el calor de reacción. Estos sistemas se simularon sin

considerar los efectos de las reacciones de formación y remoción de coque, a fin de

comparar los cambios producidos al variar los modelos cinéticos en la reacción de

reformación de metano con vapor de agua.

Estudio de sensibilidad para los factores de efectividad.

Las gráficas descritas anteriormente se basaron en procesos controlados por la

reacción, es decir, no se consideran los efectos de las limitaciones de transferencia de

masa y calor.

Un análisis de sensibilidad empleando factores de efectividad para las

reacciones de reformación de metano con vapor de agua y desplazamiento de vapor

de agua con gas, se muestran en las figuras 16 y 17. El estudio se realizó variando i

para cada reacción entre el rango de 0.6 – 1. En estas figuras se observa en forma

general, la disminución de la conversión de metano al disminuir el factor de

efectividad. Múltiples variaciones en los factores de efectividad de las reacciones de

reformación de metano y conversión de CO, se muestran en la Tabla 20.

Tabla 20: Variaciones de los factores de efectividad para las reacciones de reformación y

conversión de CO. Factor de efectividad 1=1 Factor de efectividad 1=0,9

1 0,9 0,8 0,7 0,6 1 0,9 0,8 0,7 0,6 1 88.39 88.35 88.31 88.27 88.22 1 86.90 86.86 86.81 86.77 86.72

0,9 88.02 87.98 87.92 87.89 87.86 0,9 86.47 86.42 86.38 86.34 86.300,8 87.60 87.56 87.50 87.50 87.46 0,8 85.98 85.93 85.91 85.87 85.820,7 87.18 87.15 87.12 87.09 87.05 0,7 85.49 85.47 85.43 85.39 85.350,6 86.71 86.69 86.67 86.63 86.60 0,6 84.96 84.92 84.89 84.85 84.82

Factor de efectividad 1=0,8 Factor de efectividad 1=0,7

1 0,9 0,8 0,7 0,6 1 0,9 0,8 0,7 0,6 1 85.20 85.15 85.10 85.05 85.01 1 83.28 83.2 83.17 83.13 83.07