MINERODUCTO ANTAMINA

-

Upload

jean-marco-candiotti-campos -

Category

Documents

-

view

943 -

download

16

Transcript of MINERODUCTO ANTAMINA

MINERODUCTO, TRANSPORTE HIDRAULICO

DE MINERALES

AUTOR: CANDIOTTI CAMPOS, JEAN MARCO

INGENIERO: ING. MALLQUI TAPIA, ANIBAL

SERVICIOS AUXILIARES MINEROS

FACULTAD DE INGENIERIA DE

MINAS

INDICE 1

RESUMEN 2

INTRODUCCION3

MINERODUCTO, TRANSPORTE HIDRAULICO DE MINERALES (PULPAS, HIDROMEZCLAS) 4

1.- CARACTERÍSTICAS GENERALES 4

2.- VENTAJAS DEL USO DE MINERODUCTOS 4

3.- MINERODUCTOS EXISTENTES 5

4.- CONSIDERACIONES DE SELECCIÓN 6

5.- DISEÑO DE MINERODUCTOS 6

A.- CARACTERÍSTICAS FÍSICAS DEL MATERIAL SÓLIDO 6

B.- CARACTERÍSTICAS FÍSICAS Y QUÍMICAS DEL LÍQUIDO 6

C.- CARACTERÍSTICAS FÍSICAS DEL COMPUESTO O MEZCLA 6

D.- DATOS DE DISEÑO 6

6- CÁLCULOS BÁSICOS DE UN MINERODUCTO 6

7.- MINERODUCTO DE COMPAÑÍA MINERA ANTAMINA S. A. 9

A.- CARACTERÍSTICAS 9

B.- COMPONENTES 10

CONCLUSIONES 14

RECOMENDACIONES 15

REFERENCIAS BIBLIOGRAFICAS 16

ANEXOS 17

1

RESUMEN

Buscando preservar el ambiente con el menor impacto posible, el mineroducto de Antamina ofrece las siguientes ventajas con relación al traslado del mineral por tierra: menos impactos negativos en el medio ambiente, mayor seguridad, menos impactos sociales, mayor facilidad de acceso para la construcción, funcionamiento y mantenimiento, menor costo operativo de transporte de Concentrado. Buscando preservar el ambiente con el menor impacto posible, el mineroducto de Antamina ofrece las siguientes ventajas con relación al traslado del mineral por tierra: • Menos impactos negativos en el medio ambiente. • Mayor seguridad. • Menos impactos sociales. • Mayor facilidad de acceso para la construcción, funcionamiento y mantenimiento.• Menor costo operativo de transporte de Concentrado. El mineroducto incluye un tendido paralelo de fibra óptica que envía información sobre el recorrido del mineral a través de la tubería y que está interconectado digitalmente con todas las sedes de la compañía. La fibra óptica de Antamina, gracias a un convenio efectuado con Telefónica del Perú, ha sido extendida a Huaraz y pronto llevará sus beneficios a otros pueblos del callejón de Huaylas y del callejón de Conchucos.

2

INTRODUCCION

Después de la presentación del Estudio de Impacto Ambiental (EIA) inicial en marzo de 1998, se realizó una reevaluación de las diversas alternativas para el transporte de los concentrados de cobre y zinc de Antamina. Se optó por la construcción de un mineroducto que uniera la mina con el puerto “Punta Lobitos”, desde donde se exportan hacia el mundo. La ruta del Mineroducto se diseñó cuidando de no ingresar al Parque Nacional del Huascarán.Se trata de una tubería reforzada que corre bajo el suelo y que es monitoreada en toda su trayectoria. El mineroducto ha sido diseñado con el uso de la tecnología más avanzada, que incluye una red de fibra óptica entre la mina y Huarmey. En su construcción se utilizó por primera vez en el Perú el MechanizedUltrasonicTesting (ensayo mecanizado ultrasónico), método de comprobación de la calidad de los empalmes y las tuberías. Este Mineroducto consta de una estación de cuatro bombas de alta presión y cuatro estaciones de válvulas con estranguladores de agua y pulpa, para reducir la excesiva presión producida en la caída de gradiente hacia la estación terminal del puerto “Punta Lobitos”.

3

MINERODUCTO, TRANSPORT E HIDRAULICO DE MINERALES (PULPAS, HIDROMEZCLAS)

1.- CARACTERÍSTICAS GENERALES

El transporte continuo de materiales sólidos de diferentes pesos específicos (carbón 1.40, fierro 4.90, cobre 4.30, calizas 2.70, etc.) de tamaños menores de 0.1 a 6 mm por medio de líquidos en forma de pulpa a través de una tubería (mineroducto) y con la ayuda de bombas o de la gravedad, es una tecnología probada que cuenta con más de 100 años de experiencia, en el mundo. El transporte por tubería es el sistema más económico para poder mover grandes cantidades de mineral y a grandes distancias.

Las condiciones para implantar este tipo de transporte hidráulico son:

Un mínimo tonelaje-kilómetro, especialmente cuando se trata del movimiento de millones de toneladas anuales de concentrado.

Disponibilidad de agua industrial y utilización final, considerando que contendrá partículas ultrafinas, sustancias disueltas, etc.

Larga vida del proyecto, lo que requerirá contratos de venta a largo plazo. Inexistencia de otros sistemas de transporte competitivos (ferrocarril, fajas

transportadoras, cable carril, camiones, barcos, etc.), teniendo en cuenta el cuidado del medio ambiente.

Los derechos de vía por donde se instalan la tubería, ya que significa negociaciones de terrenos particulares y del estado para obtener los permisos necesarios para instalarlos en toda la longitud prevista, considerando la construcción de estaciones con diferentes fines en diferentes puntos del mineroducto.

Inalterabilidad de la sustancia sólida a transportar, al estar en suspensión hidráulica. Preparación mecánica necesaria del material para su transporte. Aplicación de nuevos materiales en las bombas y tuberías a fin de disminuir el desgaste

interior y permitir grandes presiones (1000 a más lb/pulg2). Proceso completo de deshidratación de los sólidos, sea por decantación, centrifugación,

filtración o secado térmico. Ser capaz de garantizar la continuidad de las operaciones en condiciones climáticas que

pueden ser muy adversas durante el invierno, atravesando zonas de nevadas, avalanchas de material que pueden restringir el transporte. etc.

Debido al alto riesgo de actividad sísmica y presiones del sistema, la tubería debe estar equipada con equipos de monitoreo de presión, válvulas automáticas de alta presión de mando remoto, sistema de alivio de sobrepresiones y pozas de emergencia para probables derrames de concentrado, así como contar con planes de respuesta para emergencias.

Estos mineroductos tienen sus antecesores en muchas partes del mundo (oleoductos, aciductos, etc.).

2.- VENTAJAS DEL USO DE MINERODUCTOS

Un impacto ambiental mucho menor, a estar enterrados en su mayor longitud. Alta disponibilidad y automatización. Poca sensibilidad ante los agentes atmosféricos (heladas, vientos, calor, etc.). Menor distancia de transporte al admitir fuertes pendientes. Gran reducción de costos en función al tonelaje a transportar y tiempo de vida.

4

Para condiciones de alta presión, mayores de 10 kg/cm2 suelen utilizarse tuberías de acero con revestimiento (plásticos o polímeros tales como PVC, polietileno, polipropileno, cemento, gomas o caucho, etc.).

3.- MINERODUCTOS EXISTENTES

MATERIAL LUGAR LONGI

TUD

(km)

DIÁME

TRO

(mm)

CAPACIDAD

Mt/añoAÑO

CONCENTRA

CIÓN SOLIDOS

%

TAMAÑO PARTICU

LAS

mm

Carbón Consolidación 175 250 1.3 1957 50 1.2

Cobre Irán 110 100 0.2 1973 60-65 0.1

Magnetita Tasmania 85 225 3.3 1967 55-60 0.1

Gilsonita American Gilson

115 150 0.4 1957 48 6

Estériles Japón 70 300 0.6 1968 18 0.03

Caliza Calaveras 27 175 1.5 1971 70 0.6

Carbón Black Mesa 439 457 5.8 1970 45-50 1.2

Mineroductos previstos en U. S. A. (Carbón)

LUGAR LONGITUD (km) CAPACIDAD (Mt/año)

ICES 1750 25

Texas Eastern 2000 22

ETSI 2200 25

Continental 2400 15-45

Pacific Bula 1050 10

San Marco 1450 15

Mineroductos en Europa en fase de estudio

LUGAR MATERIAL LONGITUD (km) CAPACIDAD mt/año)

Rybrink-Ostrawa Linz Carbón 400 5

5

Rótterdam-Ruhr Hierro 210 36

Ruhr-Salzgitter Carbón 220 3-4

Maasvlakte-Dordrecht Carbón 60 2

4.- CONSIDERACIONES DE SELECCIÓN

Previo al establecimiento de cualquier criterio de selección, es necesario efectuar ensayos de laboratorio y de planta piloto a fin de posibilitar su utilización.El criterio de selección más importante es el análisis económico comparativo de este sistema frente a otras alternativas (ferrocarril, fajas transportadoras, etc.).También influye la flexibilidad geográfica, la seguridad y protección del medio ambiente, las limitaciones técnicas (velocidades, suministro de agua, separación final sólido-líquido, uso final del agua, etc.).

5.- Diseño de Mineroductos

El análisis de un proyecto deberá comenzar por la determinación de los siguientes grupos de características:

a.- Características físicas del material sólido

Se tomará en cuenta el peso específico, resistencia al desgaste, triturabilidad, forma y tamaño de las partículas, características de los finos en suspensión, estabilidad química, etc.

b.- Características físicas y químicas del líquido

Se tomará en cuenta el peso específico, viscosidad, corrosividad, estabilidad química, etc.

c.- Características físicas del compuesto o mezcla

Viscosidad, estabilidad química, efecto de la temperatura y presión sobre la viscosidad, velocidad de sedimentación, velocidades críticas y límites, efecto de la agitación, etc.

d.- Datos de diseño

Distancias entre estaciones, desniveles, perfil topográfico, diámetros a utilizar en la tubería, producción, caudales, pérdida de carga por rozamientos, potencia requerida de las bombas, presión máxima en las bombas y en la tubería, tipos de bombas, protecciones, equipos e instalaciones en las estaciones de carga y descarga, etc.

6- Cálculos básicos de un mineroducto

a.- Peso específico de la mezcla

6

Sm = (100 – Cv/100 – Cw) = 1 + (Cv/100 * S – 1) = (Cv/Cw * S

Donde:

Sm = Peso específico de la mezcla sólido-líquido

Cv = Concentración volumétrica de sólidos en la mezcla

Cw = Concentración en peso de los sólidos en la mezcla

S = Peso específico del sólido

b.- Concentración en peso de sólidos en la mezcla

Cw = (100 * S/(100/Cv + (S – 1))

Existen nomogramas para calcular Sm y Cv.

c.- Velocidad crítica del transporte

La velocidad mínima necesaria para que no se produzca la sedimentación de las partículas se puede hallar según Durand:

VL = FL 2gD (S – SL/SL)

Donde:

VL = Velocidad límite de sedimentación; pie/seg

FL = Factor que depende del tamaño de la partícula y de la concentración

g = Aceleración de la gravedad; 32.2 pie/seg2

D = Diámetro interior de la tubería; pies

S = Peso específico del sólido

SL = Peso específico de la pulpa

Existen nomogramas para hallar FL

Las velocidades mayormente utilizadas oscilan entre 1.10 a 4.90 m/seg.

d.- Caudal de la hidromezcla

Qh = (Qa + T/S)/t = T/S * (1 + n/t)

Donde:

Qh = Caudal en m3/hora

7

Qa = Caudal de agua necesario para el transporte en m3/día

T = Tonelaje a transportar en ton/día

S = Peso específico del material sólido en ton/m3

n = Consumo específico de agua por m3 de material

t = Número de horas de funcionamiento por día.

Por otra parte,

Qh = ( * D2/4) * V

Donde:

V = Velocidad del flujo; debe ser mayor que VL hasta un 20-25 %

e.- Diámetro de la tubería

D2 = (Qh * 4/* V) = (4 T/S (n + 1)/( * V * t))

f.- Pérdida de Carga

La circulación de una mezcla a través de una tubería provocará una pérdida de carga Hf como consecuencia del rozamiento contra las paredes de la misma, su rugosidad y la viscosidad del fluido; esta pérdida de carga es expresada en altura de líquido, según las ecuaciones de Darcy – Weisbach:

Hf = f * (L * V2/D * 2g)

Donde:

Hf = Pérdida de carga por rozamiento; m

F = Coeficiente de rozamiento; adimensional y calculado experimentalmente.

L = Longitud de la tubería; m

D = Diámetro interior de la tubería; m

V = Velocidad de transporte; m/seg

G = Aceleración de la gravedad; 9.806 m/seg2

g.- Potencia de la bomba

W = (Qh * H * SM * 0.736)/(3.6. * 75 * )

Donde:

8

W = Potencia; KW

Qh = Caudal; m3/hora

H = Altura manométrica corregida

SM = Peso específico de la mezcla

0.736 = Factor de conversión KW a HP

3.6. = Factor de conversión M3/hora a lt/hora

75 = Factor de corrección kgm a HP

= Rendimiento de la bomba

h.- Espesor de la tubería

E = (P * d/ 2 * St) + C

Donde:

E = Espesor de la pared; cm

P = Presión interna; kg/cm2

D = Diámetro interior; cm

St = Resistencia a la tensión permitida; kg/cm2

C = Desgaste máximo permitido; micra

7.- MINERODUCTO DE COMPAÑÍA MINERA ANTAMINA S. A.

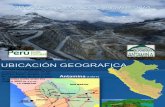

a.- Características

Traslada concentrados de Cobre y Zinc desde la concentradora de Yanacancha (4,300 m.s.n.m.), distrito de San Marcos, provincia de Huari, departamento de Ancash, ascendiendo a la localidad de Yanashalla (4,660 m.s.n.m.) para luego descender hasta Conococha (4,275 m.s.n.m.) hasta el Puerto Punta Lobitos ubicado en Huarmey (63 m.s.n.m.), en una longitud lineal de 302 kilómetros de tubería enterrada.Tiene una capacidad de bombeo normal de hasta 330 ton/hora, pudiendo llegar a una máxima de 450 ton/hora, estando diseñado para transportar hasta 2.5 millones de toneladas anuales de concentrado. Aproximadamente el 90 % del tiempo la producción combinada de concentrados de cobre y zinc está por encima de 250 ton/hora.

El diseño del mineroducto permite tener una vida útil de 20 años de operación y la operación es en forma de tandas (batchs) de concentrado y entre tanda y tanda se bombea agua. Durante tiempos de baja producción el agua es usada para asegurar que el mineroducto opere en forma

9

segura y continuada, dado el perfil geográfico del terreno el mineroducto se divide en dos zonas: la primera, desde la concentradora hasta Conococha, donde el transporte de la pulpa es por bombeo para poder superar los puntos altos de la cordillera; y la segunda, desde Conococha hasta el puerto, donde el transporte es por gravedad. La proporción de concentrado/agua es de 40/60 %, el agua que llega al Puerto Lobitos (5,500 m3/día) es aprovechado, luego de su tratamiento, para establecer una estación forestal en 174 hectáreas de terrenos eriazos produciendo vegetales y por lo mismo la crianza de animales menores.

Buscando preservar el ambiente con el menor impacto posible, el mineroducto de Antamina ofrece las siguientes ventajas con relación al traslado del mineral por tierra:

• Menos impactos negativos en el medio ambiente.• Mayor seguridad• Menos impactos sociales• Mayor facilidad de acceso para la construcción, funcionamiento y mantenimiento• Menor costo operativo de transporte de Concentrado.

Características del mineroducto:

• Longitud total: 302 Km.• Longitud de cada tubería: 12 m.• Diámetro de cada tubería: 8 a 10 pulgadas (21 a 25 cm.)• Espesor de cada tubería: 1cm.• Espesor de la cubierta de polipropileno: 7mm• Material de la tubería: acero revestido interna y externamente.• Resistencia de la tubería: recibe una presión de 70 Bar, pero puede soportar 200 Bar.• Tiempo de vida de la tubería: 30 años• Tipo de unión entre tuberías: soldadura eléctrica.• Profundidad promedio de las zanjas: 1,30 a 1,50m.• Resistencia a sismos: hasta grado VIII en la escala de Mercalli modificada.

b.- Componentes

El mineroducto de Antamina incluye los siguientes componentes:

b.1.- Estación de bombas No. 1 (PS1)

Ubicada en la planta concentradora de Antamina al inicio del mineroducto. Cuenta con 5 tanques de almacenamiento de 18 metros de diámetro por 18 metros de altura; dos destinados para zinc y tres para cobre. La función de estas bombas es extraer el concentrado de los tanques de almacenamiento y mantener una presión constante de 420 KPa a la línea de succión de las bombas principales. Se tienen cuatro bombas principales marca WIRTH de 7.5 * 14 del tipo pistón para el bombeo del concentrado a través del mineroducto; normalmente debe trabajar tres de las cuatro bombas mientras la otra queda en reserva.

10

b.2.- Mineroducto

Se inicia en la estación de bombas en la mina y concluye en el terminal en Huarmey. Es una tubería de acero de alta resistencia (acero al carbono) de 12 mm de espesor unida por electrosoldadura. Tiene una longitud de 302 km. Los diámetros son: De Estación de Bombas No. 1 (PS1) a Estación de Válvulas Disipadoras (VS1) de 10 pulgadas; de VS1 a Estación de Válvulas No. 4 (VS4) de 8 pulgadas; de VS4 a Estación de Monitoreo de Presión No. 4 (PMS4) de 9 pulgadas y de PMS4 a Estación Terminal Disipadora No. 1 (TS1) de 10 pulgadas, con la finalidad de controlar el régimen de flujo por gravedad. Interiormente cuenta con una cubierta de poliuretano (polietileno de alta densidad HDPE) de 12 mm de espesor que lo protege contra la abrasión y corrosión. En términos generales, las velocidades en la tubería oscilan entre 1.5 a 2.0 m/s; se ha instalado HDPE más grueso en áreas que puedan estar expuestas a condiciones donde el fluido alcanza altas velocidades que provoquen mayor desgaste (7.0 m/s). Exteriormente cuenta con otra cubierta de polietileno de 1 mm que evita la corrosión, al encontrarse enterrado.

Puede soportar una presión de hasta 1500 psi en Estación de Válvulas No. 2 (VS2).

b.3.- Estaciones de monitoreo de presión (PMS)

Su misión es proporcionar los datos de presión en estos puntos, mediante un transmisor instalado que envía los datos de presión al de control en la mina y en el puerto. Sirven también para controlar la operación, monitoreando las condiciones intermedias del mineroducto . Adicionalmente proporcionan datos para el sistema de detección de fugas en el mineroducto. Se cuentan con PMS1 a PMS4.

b.4.- Estaciones de válvulas disipadoras (VS)/Anillos o discos de seguridad

Compuesta por equipos como Paneles de control, válvulas, anillos disipadores, disco de ruptura y poza de contención. Si simplemente se pararan las bombas, el mineroducto se comportaría como un sistema hidrostático y la presión en el punto más bajo estaría dada por la altura de la columna de líquido, esto es 4660 metros y no existe tubería capaz de soportar dicha presión (ver Fig. No. 6, Sistema Hidrostático del Mineroducto). Es por eso que se instalan estas estaciones de válvulas intermedias para reducir la presión hidrostática del sistema durante las paradas (por mantenimiento y/o operación si es que no tiene concentrado para transportar), cerrando válvulas y separando la altura del fluido; dividen la cabeza estática durante las paradas del mineroducto y durante la operación, de tal manera que no tenga exceso de presión (VS1 a VS4). Adicionalmente se instala una estación de válvulas en el terminal para evitar que el último tramo de la tubería se descargue.

En algunas de las estaciones de válvulas se instalan ANILLOS DISIPADORES DE PRESIONES O CHOKES (VS2 y VS3) o anillos o discos de seguridad, con la finalidad de reducir aun más la presión del sistema. Estos anillos actúan como llaves, que regulan la presión del concentrado por el mineroducto.

11

En caso de incrementarse la presión en el mineroducto se abre el disco de ruptura, dejando salir agua o concentrado a la poza de contención o tanque de almacenamiento cuya capacidad es de 1800 m3 (ver Fig. No. 7), la que está completamente impermeabilizada; el contenido en la tubería desde la estación anterior es de 600 m3 de agua/concentrado; estos tanques no tienen ningún tipo de desfogue o drenaje al exterior. Las aguas/concentrado que puedan almacenarse en los tanques, son cargados a camiones cisternas mediante bombas succionadoras y trasladados a los respectivos tanques de almacenamiento. Otra de las funciones de los disipadores de presión son el poder controlar la velocidad de la pulpa en la tubería y mantener la tubería llena durante el transporte para evitar su deterioro prematuro por erosión o cavitación.

b.5.- Estación de Protección Catódica

Es un sistema instalado que sirve para prevenir la corrosión externa del mineroducto y se encuentra bajo tierra.

b.6.- Estación terminal (TS)

Se proyecta que el mineroducto transporte por lo menos cuatro productos distintos durante su operación (Concentrado de cobre de bajo bismuto, de alto bismuto, de cobre bornita y de zinc), de los cuales en la actualidad se producen tres de ellos. En esta estación, además de las válvulas y los disipadores, se cuenta con un distribuidor de concentrado para el cobre al zinc.

La separación de productos empieza en los tanques de almacenamiento (tres para cobre y uno para zinc). Cada uno de estos tanques tiene dimensiones 15 m de diámetro y 15 m de altura. En términos generales, se debe bombear agua en un mínimo de una hora entre tandas de diferentes concentrados para facilitar la separación de productos en el terminal.

b.7.- Monitoreo Operacional del Mineroducto (PIPELINE ADVISOR)

El sistema de control del monitoreo posee además, un sistema de alarmas que le permite al operador tener conocimiento de las variables más relevantes de la operación referentes al flujo por la cañería. El programa recibe información “en línea” directamente del Sistema de Control y Adquisición de Datos (SCADA) y se procesa para comparar su comportamiento con las estimaciones teóricas. El sistema de monitoreo permite estimar el comportamiento de la línea de gradiente hidráulica, indicando zonas que pueden presentar flujo en acueducto (snack flow) o zonas donde la presión admisible de la tubería puede presentar sobrepresiones.

Es posible visualizar el avance de interfaces, en el interior de la tubería, para el manejo de los stocks en los tanques de almacenamiento. El sistema permite detectar la posibilidad de fugas en la tubería. La pantalla principal del sistema de monitoreo (Advisor) presenta un detalle de las siguientes variables que son monitoreadas en cada una de las estaciones:

En la Estación de Bombeo PS1:

- Concentración en peso (%)

12

- Presión de descarga (kPa)- Caudal (m3/h)- Porcentaje de velocidad de la bomba (%)- Estatus de la válvula de alivio de la bomba (cerrado/abierta)

En las Estaciones Disipadoras/Válvulas (EV1, EV2, EV3 y EV4) y Terminal (TS1)

- Presión de Entrada (inlet pressure)- Presión de Salida (Outlet pressure)- Concentración en peso (%)- Caudal que pasa por la Estación- Estatus de abertura o cerrado del disco de ruptura

b.8.- Postes de información

Están ubicados a lo largo del mineroducto a una distancia de 300 metros entre poste y poste.

Indica el punto de ubicación del trayecto del mineroducto, el teléfono a llamar en caso de

emergencia, la distancia hacia la caja de fibra óptica, brida, cruce de camino e indicación del poste

de medición catódica.

13

CONCLUSIONES

El mineroducto hace mas fácil el transporte continuo de mineral, sobre todo porque se evitan problemas de transito.

Para el diseño de un mineroducto, siempre es necesario el estudio detallado del concentrado a trasladar , como sus propiedades físicas, químicas, estabilidad química, viscosidad, etc.

14

SUGERENCIAS

El estudio fisiográfico del terreno de ejecución de un mineroducto, se debe de realizar en función a las pendientes o accidentes geográficos que se pueden presentar.

Se recomienda el uso de un sistema de monitoreo adecuado para el correcto funcionamiento de cualquier mineroducto.

El uso de un mineroducto se debe de tomar en cuenta sobre todo cuando se piensa en trasladar grandes cantidades de concentrado.

15

REFERENCIAS BIBLIOGRAFICAS

HTTP://WWW.FACTORTIERRA.NET/NETWORK/FACTORTIERRA/CHIRA/20070114/ MALLQUI TAPIA, ANIBAL; “Servicios Auxiliares Mineros”, Ultima edición abril 2011. UNIVERSIDAD NACIONAL PEDRO RUIZ GALLO, FACULTAD DE INGENIERIA

MECANICA, CURSO DE MAQUINARIA INDUSTRIAL I , “Transportadores Hidráulicos”.

HTTP://MAIL.CONDUTO.COM/SITETEST/SPANISH/DUCTOS.HTML

16

ANEXOS

MINERODUCTOS

17

18

MINERODUCTO ANTAMINA

UBICACIÓN:

19

20

21

22