Losa Colaborante de Acero - C

-

Upload

veronica-fiestas-martinez -

Category

Documents

-

view

419 -

download

8

Transcript of Losa Colaborante de Acero - C

26

CAPÍTULO 2

FUNDAMENTO TEÓRICO DE DISEÑO

Este capítulo abordará los aspectos teóricos que se emplearán para el diseño del edificio objeto del estudio. 2.1. Sistema Losa8 Entre los muchos tipos de pisos que se usan actualmente, se encuentran los siguientes:

- Losas de concreto sobre viguetas de acero de alma abierta (celosía).

- Losas de concreto reforzadas en una o dos direcciones, apoyadas sobre vigas de acero.

- Pisos de casetones de concreto.

- Pisos de losa colaborante.

- Pisos con losas de concreto precolado.

El diseño del edificio, objeto de tesis, desarrollará el sistema de piso con losa colaborante

(Composite Floor Steel Deck). La elección de este sistema atiende a que en la actualidad parte de los

edificios construidos en Lima han empleado este sistema; además, este sistema nació de por sí para

una estructuración metálica y su empleo actual en la estructuración en concreto armado es una

aplicación derivada de la estructuración en acero empleada comúnmente en los Estados Unidos y

otros países. 8 Cfr: Mc Cormac 1994 :

27

Diseño del sistema losa con lámina colaborante (Composite Floor Steel Deck)

Generalidades.

Básicamente se trata de un sistema de entrepiso que incorpora láminas de acero formadas en frío

(steel deck) y una losa de concreto reforzada vaciada sobre dichas láminas y que actúan de manera

monolítica conformando una sección compuesta (Composite Floor Steel Deck).

Considerando las características de sismicidad existentes en el Perú, las losas compuestas que

utilizan las placas colaborantes se comportan como un diafragma rígido, el cual distribuye las

fuerzas laterales, sísmicas o de viento (la que domine el diseño), a las columnas, paredes, o sistemas

de arriostramiento vertical.

Características cualitativas de las losas colaborantes9

Funciones y características de la lámina de acero (steel deck)

Las láminas de acero tienen dos funciones principales:

9 Cfr: Manual técnico de lámina colaborante 1998

28

- Servir como encofrado durante el vaciado de la losa de concreto.

Antes del endurecimiento del concreto fresco, la lámina debe soportar su propio peso más el peso

propio del concreto fresco y las cargas adicionales de construcción. En este punto se deben verificar

tanto los esfuerzos como las deflexiones máximas las cuales se compararán con las admisibles.

- Actúa como refuerzo positivo de la losa una vez que el concreto haya fraguado.

Esta propiedad de la lámina de actuar como refuerzo de la losa le da características de lámina

colaborante. Una vez endurecido el concreto fresco, el concreto y el acero actúan en forma

compuesta para resistir las cargas muertas y vivas. La interacción se forma a partir de una

combinación de adherencia superficial entre el concreto y el acero y por medios mecánicos mediante

la restricción impuesta por la forma de la lámina a través de resaltes en la superficie, hendiduras o

dispositivos para transferencia de cortante como pernos (studs) o alambres transversales

uniformemente espaciados. En este estado deben calcularse también los esfuerzos y deflexiones

máximas y compararlas con las admisibles correspondientes.

La lámina colaborante utiliza un acero del tipo Cold Rolled (láminado en frío) y trabaja básicamente

bajo un comportamiento elastoplástico10, con esfuerzo de fluencia mínimo nominal igual a 2325

kg/cm2 (A36) y con un módulo de elasticidad igual a 2.07 x 106 kg/cm2. El acero debe cumplir con

la sección A3 de la última edición del American Iron and Steel Institute (AISI), Specification for the

Design of Cold Formed Steel Structural Members. El acero debe cumplir además con la norma

ASTM A611, Grados C y D, o norma ASTM A466, grados A, C y E.

Según el Manual AISC – LRFD, página 6-65, se presentan algunas restricciones y criterios en la

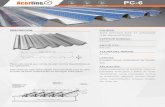

geometría de estas láminas. Estas características se pueden apreciar en la siguiente figura:

10 Sistema que se comporta elásticamente para una fuerza que no exceda un límite máximo y plásticamente para una fuerza superior a ese límite.

29

Los espesores de las láminas de los tableros metálicos varían por lo general entre los calibres 24 y

18, aunque a veces se usan espesores fuera de este intervalo. Los espesores de diseño

correspondientes a las designaciones de los calibres típicos se muestran en la siguiente tabla:

Designación del calibre

Espesor de diseño(pulg)

Espesor de diseño(mm)

28 0.0149 0.37 26 0.0179 0.45 24 0.0239 0.60 22 0.0299 0.75 20 0.0359 0.90 18 0.0478 1.20 16 0.0598 1.50

Concreto empleado

La resistencia mínima de compresión especificada para el concreto (f’c) será de 210 kg/cm2. No se

permite el uso de aditivos o acelerantes que contengan sales clorhídricas ya que estos pueden

producir corrosión sobre la lámina de acero.

Malla de acero-refuerzo de repartición

La malla de refuerzo que se recomienda colocar en el sistema tiene el propósito fundamental de

absorber los efectos de la retracción de fraguado del concreto y de los cambios térmicos que ocurran

en el sistema. Esta malla o refuerzo, conformado por barras con resistencia a la fluencia de al menos

30

4200 kg/cm2 o por mallas electro soldadas de alambrón, deben tener un área mínima, tal como se

indica a continuación:

A mín. =0.0018 (Área de concreto por encima de la lámina colaborante)

Esta área no debe ser menor de 0.6 cm2 por metro de ancho de losa.

Para losas que involucren varias luces consecutivas, se puede modelar un sistema de losa continua

en los apoyos, caso en el cual es necesario diseñar la losa para el momento negativo que se genera y

deberá colocarse el refuerzo negativo complementario en estos puntos de apoyo.

En la mayoría de los casos la malla de acero que conforma el acero de repartición no es suficiente

para absorber la totalidad de momento negativo en los apoyos continuos.

Se considerará el primer caso, es decir la modelación será simplemente apoyada en los tramos,

entonces no existirá momento negativo y solo será necesario el acero de repartición.

El recubrimiento mínimo de la malla de temperatura será de 2 cm, siendo el recomendado de 2 cm a

2.5 cm.

Comportamiento frente al fuego

La mayor parte de las aplicaciones de rellenos de concreto sobre tableros metálicos en edificios

requieren que el sistema de placa de piso tenga una resistencia al fuego establecida. Para tableros

metálicos, dicha resistencia se obtiene usualmente bien sea suministrando suficiente espesor de

concreto por encima del tablero metálico, o aplicando material de protección contra el fuego,

lanzado a la cara inferior del tablero metálico. Como alternativa un sistema de cielo raso resistente

al fuego puede ser instalado debajo del tablero metálico.

Si se usa un material de protección contra el fuego lanzado en la cara inferior del tablero metálico, el

espesor del concreto por encima del tablero puede ser el mínimo requerido para resistir las cargas

31

aplicadas de piso. El espesor mínimo por lo general es de 2.5 pulgadas, y concreto de peso normal,

menos costoso, puede usarse en lugar de concreto ligero.

Luego, las dos opciones que se consideran con frecuencia para un sistema convencional de tablero

metálico de piso con una clasificación de resistencia al fuego de 2 horas son: 3.75 pulgadas (9.5

cm.) de concreto aligerado por encima del tablero metálico sin capa de material protector contra el

fuego lanzado, y 2.5 pulgadas (6.35 cm.) de concreto de peso normal por encima del tablero

metálico con capa de material protector contra el fuego.

Fijación Lateral

Las láminas de acero deben sujetarse unas con otras en sentido transversal con tornillos

autoperforantes, remaches o puntos de soldadura. Las especificaciones para las mismas pueden

verse en el manual del fabricante que abastecerá del sistema.

Características cuantitativas de las losas colaborantes.11

El diseño de entrepiso con el sistema deck comprende dos etapas de comportamiento básicas, las

cuales se indican a continuación:

- Cuando el concreto fresco aún no ha endurecido: en la cual la lámina colaborante funciona

principalmente como encofrado.

- Cuando el concreto endurece y la losa trabaja como sección compuesta, es decir existe una unión

consistente entre el concreto y la lámina colaborante.

Necesidad de apuntalamiento

Para soportar el peso del concreto recién fraguado y las cargas vivas de construcción aplicadas al

tablero metálico, este puede ser apuntalado o puede ser diseñado para auto apuntalarse entre los

miembros de apoyo. Si el tablero es apuntalado, se puede usar un tablero de menor peralte o una

lámina más delgada. En este procedimiento se deberán evaluar las deflexiones generadas después de 11 Cfr: Manual técnico de lámina colaborante 1998

32

remover el apuntalamiento. De igual forma la losa de concreto debe diseñarse para resistir los

esfuerzos resultantes de la carga muerta total combinada con todas las cargas superpuestas.

Cuando se utiliza el apuntalamiento, este no se puede quitar hasta que se haya alcanzado al menos el

75% de la resistencia a la compresión especificada a los 28 días.

Para el procedimiento de tableros metálicos no apuntalados, el peso del concreto hace que la lámina

se deflecte entre sus apoyos. Esta deflexión se limita por lo general al menor valor entre 1/180 de la

luz del tablero y ¾ de pulgada. Ya que a la superficie superior de la losa de concreto normalmente se

le dará un determinado nivel, se deberá colocar una cantidad adicional de concreto de concreto

como consecuencia de la deflexión del tablero.

2.1.1. Diseño de lámina colaborante como encofrado (No apuntalada)12

Propiedades de la lámina

Las propiedades de la lámina colaborante para el diseño como encofrado tales como el área de la

sección transversal, momento de inercia y otras constantes para el diseño deben determinarse de

acuerdo con las especificaciones del AISI, Specification for the Design of Cold Formed Steel

Structural Members.

Cargas Para el diseño de la lámina colaborante actuando como encofrado la carga de diseño debe incluir:

- Peso propio del tablero.

- Peso propio del concreto fresco.

-Cargas de construcción temporales que se calculan como la más severa entre una carga

uniformemente distribuida de 100 kg/m2 sobre la superficie de la lámina y una carga distribuida de

300 kg/m actuando sobre un tramo del deck de análisis. Las cargas temporales son las que resultan

12 Cfr: Manual técnico de lámina colaborante 1998

33

producto del manejo del concreto, peso de equipos y personas que trabajan en la construcción de la

losa.

Deflexiones admisibles

Para el cálculo de las deflexiones verticales de la lámina colaborante, deberá considerarse el peso

propio de del concreto de acuerdo con el espesor de diseño y el peso propio de la lámina. Las cargas

de construcción no deben tenerse en cuenta por ser de carácter temporal. Debido a que la lámina

colaborante se diseña para permanecer en el rango elástico, esta se recuperará una vez que se retire

dicha carga temporal.

Las deflexiones verticales que se produzcan en condición de encofrado calculadas con las cargas

establecidas y medidas respecto a la deflexión vertical del apoyo deben limitarse a:

=≤9.1

180100L

menoradmadm δδ

Donde : δ cal. = Deflexión de cálculo (cm). δ adm.= Deflexión admisible (cm). L =Longitud de luz libre (m). Esfuerzos Admisibles Los esfuerzos de tracción y compresión por flexión en la lámina colaborante no deben exceder:

2/25206.0 cmKgf ys adm≤=≤ σσ

Donde: σ s = Esfuerzo actuante en el acero ( Kg/cm2)

σ cal = Esfuerzo admisible en el acero( Kg/cm2)

f y = Esfuerzo de fluencia en el acero (Kg/cm2)

34

El cálculo de los módulos elásticos para las fibras superior e inferior de la lámina de acero y para

condiciones de flexión positiva o negativa debe realizarse de acuerdo a la metodología propuesta por

el AISI, Specification for Design of Cold Formed Steel Structural Members.

Cuando se verifiquen los esfuerzos para la carga distribuida de construcción se permitirá un

incremento del 33 % en el esfuerzo admisible del acero. Esto aplicable sólo únicamente para la

carga temporal de 300 Kg/m.

Existe una pequeña variación en la metodología cuando se consideran apoyos intermedios. Esto se

puede apreciar el Manual AISI. En el presente trabajo no abordaré este punto, entonces desde el

comienzo asumiré que no se emplearán apuntalamientos.

2.1.2. Diseño de lámina colaborante y concreto como sección compuesta13

La losa en sección compuesta se diseña como una losa de concreto armado en la cual la lámina

colaborante actúa como acero de refuerzo positivo.

Hipótesis de análisis

El diseño parte del tipo de modelamiento a realizar, el cual puede ser:

a ) Losa continua sobre apoyos múltiples.

b ) Losas con luces simplemente apoyadas.

a) Losa continua sobre apoyos múltiples.

En este tipo de modelamiento se tiene en cuenta la continuidad de los apoyos intermedios, entonces,

se deberá diseñar el refuerzo negativo que estar dispuesto en la parte superior de la losa.

13 Cfr: Manual técnico de lámina colaborante 1998 Cfr : Steel deck construction 1992:1-10

35

En este caso para la sección en el apoyo se desprecia el efecto de la lámina colaborante actuando en

compresión. Por otro lado, la malla derivada de los cálculos para evitar el efecto de retracción y

temperatura es insuficiente para absorber los momentos negativos generados por la continuidad del

apoyo.

b) Losa con luces simplemente apoyadas.

En este modelo, la hipótesis asumida se basa en luces simplemente apoyadas; básicamente se supone

que la losa se fisura en la parte superior en cada uno de los apoyos. Para efectos estéticos se

recomienda de todas maneras colocar cuantías nominales de refuerzo que garanticen la formación de

varias fisuras y no una sola grieta de mala apariencia.

Hipótesis de carga Las hipótesis de carga que deben utilizarse para el diseño son: Combinaciones Básicas (Método de Esfuerzo de Trabajo)

DL (Carga Muerta)

DL + LL (Carga Muerta + Carga Viva)

La que sea más crítica

Combinaciones Básicas (Método del Factor de Carga y de Resistencia)

1.4DL

1.4DL + 1.7LL

la que sea más crítica

Cargas El proceso constructivo utilizado en el vaciado del concreto resulta vital para establecer las cargas

de diseño que se utilizarán en el cálculo de la losa. Generalmente se presentan los siguientes casos:

a) Condición sin apuntalamiento.

36

b) Condición con apuntalamiento uniforme.

c) Condición con apuntalamiento intermedio.

a) Condición sin apuntalamiento.

En este caso, todo el peso propio del tablero y del concreto lo soporta la lámina de acero misma.

Sólo las cargas que se apliquen con posteridad al fraguado del concreto (cargas sobre impuestas),

como son las cargas muertas adicionales y las cargas vivas, actuarán sobre la acción compuesta,

considerando que ya sobre la lámina hay esfuerzos previos actuando.

b) Condición con apuntalamiento uniforme.

Si la lámina está temporalmente soportada en forma uniforme hasta que el concreto fragüe para

luego retirar los soportes, todas las cargas, o sea el peso propio de la lámina colaborante y del

concreto, las cargas muertas adicionales y las cargas vivas, actuarán todas sobre la acción

compuesta. En este caso todo el peso propio del tablero y del concreto deben aplicarse como carga

uniformemente distribuida a la sección compuesta adicionalmente a las cargas muertas adicionales

y cargas vivas que se apliquen enseguida.

c) Condición de apuntalamiento intermedio.

Si la lámina tiene un sólo apoyo intermedio durante el fraguado del concreto, este deberá soportar

los momentos flectores (sin considerar el comportamiento como sección compuesta), producidos

por su peso propio y el peso del concreto fresco considerando la nueva condición de apoyo.

Deflexiones por cargas vivas

Las hipótesis básicas de trabajo son las siguientes:

- Las secciones planas antes de la flexión permanecen planas después de aplicada la flexión, lo que

significa que las deformaciones unitarias longitudinales en el concreto y en el acero en cualquier

37

sección transversal al tablero son proporcionales a la distancia de las fibras desde el eje neutro a la

sección compuesta.

- Para las cargas de servicio, los esfuerzos son proporcionales a las deformaciones tanto para el

concreto como para el acero.

- Puede utilizarse la totalidad de la sección de acero excepto cuando esta se ve reducida por huecos.

- El momento de inercia utilizado en el estimativo de las deflexiones por carga viva se calcula

utilizando el promedio entre el momento de inercia fisurado de la sección transformada y el

momento de inercia no fisurado de la sección transformada. Para la sección transformada se utiliza

normalmente un módulo de acero de 2100000Kg/cm2 y una relación modular N = 11.

Las deflexiones verticales del sistema compuesto calculadas con las cargas y propiedades

establecidas y medidas con respecto a la deflexión vertical del apoyo deben limitarse a lo dado en la

tabla siguiente:

Tipo de Elemento Deflexión que se considera Deflexión Limite Cubiertas planas que no soportan o no están unidas a elementos no estructurales que puedan ser dañados por deflexiones grandes.

Deflexión instantánea debido a carga viva

L/180

Losas que no soportan o no están unidas a elementos no estructurales que puedan ser dañados por deflexiones grandes.

Deflexión instantánea debido a carga viva.

L/360

Cubiertas o losas que soportan o están unidas a elementos no estructurales susceptibles de daño debido a deflexiones grandes.

La parte de la deflexión total que se presenta después de la unión a elementos no estructurales, ósea la suma de las deflexiones de largo plazo

L/480

Cubiertas o losas que soporten o estén unidas a elementos no estructurales que no puedan ser dañados por deflexiones grandes.

Debida a cargas permanentes, más la instantánea debida a cualquier carga viva adicional.

L/240

38

Diseño a flexión – Método de los Esfuerzos Admisibles

El método de los esfuerzos admisibles para diseño a flexión está basado en la fluencia del ala

inferior de la lámina colaborante (fibra más alejada del eje neutro). Este método resulta adecuado

cuando no hay suficientes pernos de corte sobre la viga perpendicular a la dirección de la lámina

colaborante.

La eventual presencia de los pernos de corte en número suficiente sobre las vigas perpendiculares a

la dirección del tablero garantizaría el no deslizamiento relativo entre el concreto y la lámina y

permitirían llegar a la sección a su resistencia última.

En este procedimiento se combinan los esfuerzos de la lámina, causados por su unión con el

concreto, con los esfuerzos causados por las cargas de servicio actuando sobre la sección compuesta.

Los esfuerzos resultantes se comparan con los valores admisibles de acuerdo con las siguientes

ecuaciones:

25

25

/15186.010´

/2019)6.0(33.110´

cmKgFS

MMM

cmKgFS

MS

MS

M

yic

cspppps

yic

cs

ic

pp

i

pps

=≤

++=

=≤

+

+++

=

σ

σ

Donde: σs = Esfuerzo actuante en el acero (Kg/cm2)

+Si = Módulo elástico de la sección de acero para el ala inferior en flexión positiva (cm3)

Sic = Módulo elástico para la sección compuesta de la fibra inferior del acero (cm3)

Mpp = Momento para la carga de peso propio Wpp (Ton-m)

M´pp=Momento para la carga de peso propio producido al retirar el apuntalamiento.

Wpp(Ton-m)

Mcs = Momento para la carga sobre impuesta Wcs (Ton-m)

39

Compresión en el concreto

El esfuerzo compresión sobre el concreto debe limitarse a 0.45f ´c.

Para el cálculo del esfuerzo en el concreto se utilizan las siguientes expresiones:

( ) 5

2

10´

)/.(45.0

NSMM

cmKgf

cc

csppc

cadmc

+=

=≤

σ

σσ

Donde :

σc = Esfuerzo de compresión actuante en el concreto (Kg/cm2)

σadm = Esfuerzo admisible en el concreto (Kg/cm2)

Scc = Módulo elástico para la sección compuesta de la fibra superior de concreto (cm3)

N = Relación de módulos de elasticidad (Es/Ec)

M´pp= Momento para la carga de peso propio producido al retirar el apuntalamiento

Wpp(Ton-m)

Mcs = Momento para la carga sobre impuesta Wcs (Ton-m)

f ´c = Resistencia a la compresión especificada para el concreto (Kg/cm2)

Diseño a flexión – Método del Factor de Carga y Resistencia

Este método está basado en la fluencia total de la lámina colaborante por lo cual son aplicables las

fórmulas tradicionales de diseño a la rotura para el concreto.

Para alcanzar la capacidad última a momento de la sección compuesta, se ha demostrado

experimentalmente que se requiere un número suficiente de pernos de corte sobre la viga

perpendicular a la dirección principal de la lámina.

Aunque la lámina colaborante en la estructura terminada sirve de acero positivo de refuerzo, las

dimensiones de su sección transversal y por lo tanto su área “As” están controladas en general por

40

las condiciones de diseño temporales de la lámina actuando con encofrado, luego, las losas

compuestas pueden ser subreforzadas o sobre reforzadas.

Se establece la cuantía balanceada, que es aquella para la cual la deformación unitaria de tracción

en la parte superior de la lámina colaborante alcanza la deformación de fluencia al mismo tiempo

que en la superficie de concreto se alcanza la deformación limite de εc = 0.003.

−

+

=

dhh

FEE

Ff r

ycs

cs

y

cb ε

εβρ

´85.0 1

Donde: ρ b = Cuantía balanceada del acero de refuerzo

β 1 = 0.85 para concretos con f ´c < 280 Kg/cm2

ε c = Deformación unitaria limite del concreto

ε y = Deformación unitaria limite del acero

h = Espesor nominal de la losa (cm)

h r = Altura de la lámina colaborante(cm)

d = Altura efectiva de la parte superior de la losa de concreto al centroide del acero a tensión (cm)

f ´c = Resistencia a la compresión especificada para el concreto (Kg/cm2)

Fy = Esfuerzo de fluencia del acero (Kg/cm2)

Las losas compuestas con una cuantía de acero menor que ρ b están subreforzadas y el acero en la

lámina estará en fluencia en el momento en que el concreto alcance su deformación límite, mientras

que aquellas con una cuantía de acero superior de ese límite se encuentran sobre reforzadas y

tendrán un esfuerzo sobre el acero menor que su límite de fluencia, cuando el concreto alcance su

deformación límite.

La ecuación básica que debe verificarse es la siguiente:

41

nu MM .φ≤ Donde :

Mu = Momento total actuante mayorado o factorizado (Ton-m)

Mn = Momento nominal resistente (Ton-m)

φ = Coeficiente de reducción de resistencia de acuerdo con lo siguiente:

Losas subreforzadas φ = 0.90

Losas subreforzadas con (fu/fy)<1.08 φ = 0.70

Losas sobre reforzadas φ = 0.75

Casi la totalidad de las normas recomiendan un diseño de losas subreforzadas a fin de proporcionar

advertencia suficiente contra la falla frágil.

Las ecuaciones para calcular las losas subreforzadas son las siguientes:

bfFA

a

donde

adFAM

c

ys

ysn

´85.0

:

102

5

=

−=

Resistencia de adherencia a cortante

Una de las formas de falla más comunes en las losas compuestas con láminas colaborantes es la

llamada falla por adherencia a cortante, en la cual se produce un deslizamiento horizontal entre la

lámina de acero y el concreto. Los resaltes y muescas existentes en las láminas colaborantes del

sistema deck tiene como objetivo mejorar la adherencia a cortante por medios mecánicos, efecto

que va ha sumarse a la adherencia propia entre los dos materiales.

La resistencia de adherencia a cortante se trabaja con esfuerzos últimos y se verifica mediante la

siguiente ecuación:

vu < φ vn

42

Donde :

vu = Esfuerzo cortante de adherencia último actuante (Kg/cm2)

dbV

v uu .

= (Kg/cm2)

vn = Esfuerzo cortante de adherencia nominal resistente (Kg/cm2)

dbV

v nn .

= ( Kg/cm2)

Vn = Fuerza cortante de adherencia nominal resistente (Kg)

dbldmfkV cn .)´.´( ρ

+=

k, m = Constantes determinadas experimentalmente

b = Ancho de análisis. Normalmente en losas se toma un ancho unitario de 100 cm (cm)

d = Altura efectiva de la parte superior de la losa de concreto al centroide del acero a tensión (cm)

ρ = Cuantía del acero de refuerzo dada como la relación del área de la sección transversal de la

lámina colaborante y el área efectiva del concreto.

φ = Factor de reducción de resistencia al corte por adherencia ( φ = 0.80)

Vu = Fuerza cortante última (Kg)

l´ = Distancia de la carga concentrada al apoyo más cercano en el ensayo con dos cargas

concentradas simétricas (cm)

Pasos a seguir en el cálculo

A) Determinación de las características de la lámina colaborante

Datos:

Cargas Muertas (producto de tabiquería y acabados)

43

Cargas Vivas (producto del tipo de uso de la edificación, se obtiene directamente del

Reglamento Nacional de Construcción)

Luz entre apoyos (en este punto se comenzará por definir previamente la ubicación de las vigas

principales y viguetas)

Propiedades de los materiales

( f ´ c, f y, E acero)

Incógnita: Características de la lámina colaborante. Procedimiento: 1. Asumo una carga muerta (comprende lámina colaborante y concreto fresco) [W pp]

2. Cálculo de las deflexiones admisibles

=≤9.1

180100L

menoradmadm δδ

3. Dependiendo de cómo uno modela el sistema calcula la inercia del sistema. Por ejemplo si se trata

de una viga simplemente apoyada con una carga uniformemente distribuida Wpp, sabemos que su

deflexión máxima será (5WppL4)/(384EI), luego la inercia del sistema será (5WppL4)/(384Eδadm).

Como material de ayuda se puede consultar las páginas 4-190 a 4-203 del AISC - LRFD.

El valor calculado en este punto es Is (Momento de inercia de la sección de acero).

4. Cálculo del esfuerzo admisible (en este punto se determinará el efecto más crítico del efecto de

las cargas temporales).

4.1. Esfuerzos admisibles con carga distribuida de 100 Kg/m2

Las cargas a considerar son : W pp + 100 Kg/m.

σ adm = 0.6 F y = 1518 Kg/cm2 < 2530 Kg/cm2.

44

Esfuerzo máximo de flexión = (Momento flexionante)/(Modulo elástico de la sección)

yIS

SM

adm

=

=σ

Dependiendo de la modelación asumida para el sistema, se tendrá un momento máximo positivo y

uno negativo que será reemplazado en las expresiones señalas arriba. Por ejemplo, si seguimos con

nuestro ejemplo de una viga simplemente apoyada con carga uniformemente distribuida el

momento será igual a 0.125(Wpp+100 Kg/m)L2, si esto lo reemplazamos en las expresiones arriba

señaladas, obtendré “S” tanto para momento positivo como para momento negativo.

Al finalizar este punto tendré como resultados:

S(+) : Resultado de un momento positivo.

S(-) : Resultado de un momento negativo.

4.2. Esfuerzos admisibles con carga distribuida de 300 Kg/m aplicados a tramos del elemento en el

caso más crítico.

Según la teoría señalada arriba se considerará un aumento del 33% en la capacidad de absorber

esfuerzo del elemento bajo esta condición de carga.

σ adm = 1.3 x 0.6 F y = 2019 Kg/cm2. Se procede igualmente que en el punto 4.1 y se determina módulos de sección tanto para momento

positivo como negativo. En este punto tendremos entonces como resultados:

S(+) : Resultado de un momento positivo.

S(-) : Resultado de un momento negativo.

5. De los resultados obtenidos de los puntos 4.1 y 4.2 seleccionamos los casos más críticos de S(+) y

S(-).

45

6. Con los resultados de los puntos 3 y 5 selecciono una lámina colaborante según lo que me ofrece

el fabricante.

Al finalizar este punto tendré perfectamente definida la lámina colaborante. B) Diseño por sección compuesta Datos:

Cargas Muertas (producto de tabiquería y acabados)

Cargas Vivas (producto del tipo de uso de la edificación, se obtiene directamente del

Reglamento Nacional de Construcción)

Luz entre apoyos (en este punto se comenzará por definir previamente la ubicación de las vigas

principales y viguetas)

Propiedades de los materiales

( f ´ c, f y, E acero, Características de la lámina colaborante)

Incógnita:

Características de la sección compuesta.

Procedimiento:

1. Asumo una modelación de cálculo, es decir si trabajo con losa continua o losa con luces

simplemente apoyadas. Este trabajo a considerado este segundo caso.

2. Cálculo de las deflexiones admisibles

360L

adm =δ (L en cm para obtener la deflexión en cm)

3. Dependiendo de cómo uno modela el sistema calcula la inercia del sistema. Por ejemplo si se trata

de una viga simplemente apoyada con una carga uniformemente distribuida Wcs, sabemos que su

deflexión máxima será (5WcsL4)/(384EI), luego la inercia del sistema será (5WcsL4)/(384Eδadm).

46

Wcs incluye la carga viva de diseño y las cargas sobre impuestas como tabiquería, acabados de

piso, cielo rasos, etc.(Kg/m2)

Como material de ayuda se puede consultar las páginas 4-190 a 4-203 del AISC - LRFD.

El valor calculado en este punto es Ic (Momento de inercia de la sección compuesta).

4. Diseño por el método de los esfuerzos admisibles

4.1. Cálculo del esfuerzo admisible a tensión en el acero

25 /2019)6.0(33.110´

cmKgFSM

SM

SM

yic

cs

ic

pp

i

pps =≤

++

+=σ

Determino Sic (Módulo elástico para la sección compuesta para la fibra inferior de acero)

25 /15186.010´

cmKgFS

MMMy

ic

cspppps =≤

++=σ

Determino Sic (Módulo elástico para la sección compuesta para la fibra inferior de acero) 4.2. De los dos Sic calculados me quedo con el más crítico, es decir con el mayor. 4.3. Determino el esfuerzo admisible a compresión en el concreto

( ) 5

2

10´

)/.(45.0

NSMM

cmKgf

cc

csppc

cadmc

+=

=≤

σ

σσ

Determino Scc (Módulo elástico para la sección compuesta para la fibra superior de acero) 4.4. Cálculo de Vr, que es la resistencia de adherencia a cortante. Esto lo obtengo fácilmente de la

estática, es decir 0.5WcsL

4.5. Con los datos obtenidos de los puntos 3, 4.2, 4.3 y 4.4 selecciono la sección compuesta que

ofrece el fabricante.

5. Diseño por el método de la resistencia ultima 5.1. Cálculo de la cuantía balanceada

47

−

+

=

dhh

FEE

Ff r

ycs

cs

y

cb ε

εβρ

´85.0 1

5.2 Cálculo de la cuantía de acero de refuerzo proporcionada por el deck.

dbAs

.=ρ

Donde: As = Área de acero de la sección transversal del deck

b = Ancho de análisis. Nominalmente en losas se toma un ancho unitario de 100 cm.

d = Peralte efectivo de la parte superior de la losa de concreto al centro idee del acero a tensión.

5.3. Verificar que la cuantía calculada será inferior que la cuantía balanceada (análisis

subreforzado). Con esto me aseguro de no tener una falla frágil.

5.4. Cálculo de Mn

.

bfFA

a

donde

adFAM

c

ys

ysn

´85.0

:

102

5

=

−=

5.5. Cálculo de Mu, a partir de: Mu = 1.4 Mpp + 1.7 Mcs 5.6. Verifico que lo obtenido en el punto 5.5 sea inferior a lo obtenido en el punto 5.4 multiplicado

por 0.9.

5.7. Determino la resistencia de adherencia a cortante. Esto, para verificar que se cumpla la siguiente

condición:

V = Vpp + Vcs < Vr Donde, V puede ser determinado a partir de la estática. Vr lo obtengo del manual del fabricante,

según el producto ofrecido.

48

5.8. Revisión del esfuerzo cortante en el concreto. Esto se realiza de acuerdo a las expresiones

señaladas abajo

csuppuu

c

uu

cc

c

VVVAV

v

fv

vvu

.. 7.14.1

'53.0

+=

=

=

≤

Donde:

vu = Esfuerzo cortante de adherencia último actuante.

vc = Esfuerzo cortante en el concreto.

Vu = Fuerza cortante última.

Ac = Área de concreto disponible para cortante. Puede ser obtenida a partir del manual del

fabricante.

Vu.pp = Fuerza cortante última producida por la carga de peso propio.

Vu.cs = Fuerza cortante última producida por la carga sobre impuesta.

Al finalizar este punto tendré completamente definido el sistema piso.

49

2.2. Sistema Pórtico

En este punto se tratarán aspectos relacionados a las especificaciones mínimas del diseño de

elementos estructurales según la filosofía del LRFD.

2.2.1. Criterios para el diseño de elementos14

El diseño de cualquier estructura está controlado básicamente por los códigos de diseño del país

y por los requerimientos señalados por el propietario.

El American Institute of Steel Construction (AISC), difunde varias especificaciones estándar,

pero dos de ellas son de especial importancia en el diseño de edificios. La primera es la

“Specification for Structural Steel Building-Allowable Stress Design(ASD) and Plastic Design”

y la segunda es la “Load Resistance Factor Design(LRFD) Specification for Structural Steel

Buildings”. Esta última tiene en cuenta la resistencia del acero en el intervalo plástico y utiliza

conceptos de la teoría de probabilidad y confiabilidad de primer orden.

Combinaciones de carga.

El LRFD define las siguientes combinaciones de carga:

1.4DL

1.2DL + 1.6LL + 0.5(LLr )

1.2DL + 1.6(LLr ) + (0.5LL )

1.2DL + 0.5L + 0.5(LLr )

1.2DL + 1.0EL + (0.5LL )

0.9DL + (1.0EL)

0.9DL – (1.0EL)

Donde :

DL : Carga muerta.

14 La totalidad de este capítulo se desarrolló basándose en lo indicado por el Manual of Steel Cosntruction: LRFD, de la primera edición del año 1997.

50

LL : Carga viva de piso, incluyendo el impacto.

LLr : Carga viva de techo.

EL : Carga sísmica.

Especificaciones LRFD15

Las especificaciones LRFD exigen que se apliquen coeficientes tanto a las cargas de servicio

como a la resistencia nominal de los elementos y conexiones. Para tener en cuenta las

incertidumbres al estimar las cargas de servicio, se aplicarán sobre ellas coeficientes de carga

generalmente mayores que la unidad. Para reflejar la variabilidad inherente en los pronósticos de

la resistencia de un miembro o conexión, la resistencia nominal Rn se multiplica por un

coeficiente de resistencia φ menor que la unidad. Para asegurar que un miembro o conexión

tenga suficiente resistencia para soportar las cargas de servicio, dichas cargas de servicio

multiplicadas por los coeficientes de carga apropiados (cargas mayoradas) no deben sobrepasar

la resistencia de diseño φRn . En la siguiente tabla se resume las fórmulas para la resistencia de

diseño indicadas en la especificación LRFD.

15 Cfr: Brockenbrougth, Roger y Merrit Frederick 1997: 21-23

51

Tipo de esfuerzo o falla Resistencia de diseño del LRFD Tracción: Fractura en la sección neta Fluencia en la sección bruta Corte Cortante en el alma de la viga Para conectadores y soldadura Compresión Carga axial Flexión: Flexión con respecto al eje menor Flexión con respecto al eje mayor para sección compacta.

0.75FuAe 0.90FyAg

0.54FyAw

0.85FcrAg Para λc<1.5

ycr FF c2

658.0 λ=

EF

rkL y

c πλ =

Para λc>1.5

yc

cr FF

= 2

877.0λ

0.9FyZy

0.9Mn

Para Lb ≤ Lp Mn = Mp

Para Lp ≤ Lb ≤ Lr Mn = Cb( Mp – ( Mp - Mr ))(( Lb - Lp )/( Lr -

Lp )) ≤ Mp

Para Lb >Lr Mn = Mcr ≤ Mp

wyb

yb

bcr CI

LEGJEI

LC

M2

+=

ππ

2.2.1.1. Tracción16

La especificación LRFD del AISC da la resistencia de diseño Pn de un miembro a tracción como:

eugynt AFAFP 75.09.0 ≤=φ

16 Cfr: Brockenbrougth, Roger y Merrit Frederick 1997: 23-25

52

Donde:

Ae: Área neta efectiva

Ag: Área bruta del miembro

Fy: Resistencia mínima especificada a la fluencia

Fu: Resistencia mínima especificada a tracción

φ : Coeficiente de resistencia a tracción

Ae se define como se indica a continuación:

- Cuando la carga es introducida directamente por conectadores en cada uno de los elementos de

una sección transversal:

Ae = An

- En una conexión empernada, cuando la carga se introduce en algunos pero no en todos los

elementos de la sección transversal:

Ae = UAn

- En una conexión soldada cuando la carga se introduce en algunos pero no en todos los

elementos de una sección transversal:

Ae = UAg

Ae : Área efectiva

An : Área neta

U está definido como sigue:

U = 0.90 para los perfiles W, M o S con aletas de ancho por lo menos igual a 2/3 de la altura de

la sección y para las t estructurales obtenidas de estos perfiles si la conexión es a la aleta.

U = 0.85 para los perfiles W, M o S que no cumplen con las condiciones anteriores, para los t

estructurales obtenidas de estos perfiles y para todos los demás perfiles y secciones armadas. Las

conexiones empernadas deben tener por lo menos tres conectores por línea en la dirección de la

fuerza aplicada.

53

U = 0.75 para todos los miembros con conexiones empernadas con sólo dos conectores por línea

en la dirección de la fuerza aplicada.

Cuando la carga se transmite a través de soldaduras transversales a la carga a algunos pero no a

todos los elementos de la sección transversal de perfiles W, M o S o T estructurales obtenidas de

ellos, Ae = área de los elementos conectados directamente.

Cuando la carga se transmite a una placa mediante soldaduras a lo largo de ambos bordes en su

extremo, la longitud de las soldaduras debe ser por lo menos igual al ancho de la placa. Ae está

dada por la ecuación: Ae = U*Ag con U = 1.00 cuando l > 2w, 0.87 para 2w >l >1.5w, y 0.75

para 1.5w > l > w, en donde l = longitud de la soldadura y w = ancho de la placa.

La resistencia de diseño de pernos y partes roscadas se indica en la siguiente tabla. Los pernos de

alta resistencia que tienen que soportar cargas de tracción directa deben tener una sección

transversal suficientemente grande para que su esfuerzo promedio a tracción, calculado con base

en el área nominal del perno e independiente de cualquier fuerza de apretamiento inicial, no

sobrepase el esfuerzo apropiado de diseño de la tabla. Al determinar las cargas, la tracción

resultante de la acción de tenaza producida por la deformación de las partes conectadas debe

añadirse a las otras cargas externas.

Descripción de los conectores Resistencia nominal17(Klb/pulg2)

Pernos A307 Pernos A325, cuando las roscas no están excluidas de los planos de corte Pernos A325, cuando las roscas están excluidas de los planos de corte Pernos A490, cuando las roscas no están Excluidas de los planos de corte Pernos A490, cuando las roscas están excluidas de los planos de corte

45

90

90

113

113

17 Si se desea obtener la resistencia de diseño a tracción se deberán afectar los valores dados por 0.75

54

2.2.1.2. Corte18

En las vigas el área del alma para los cálculos de cortante Aw, es el producto de la altura total, d y

el espesor, t del alma.

Esfuerzo cortante en las almas

Según el LRFD, la resistencia de diseño a cortante φVn está dada por las ecuaciones siguientes:

Para: yFk

th 187≤ φVn=0.54FyAw

Para: yy Fk

th

Fk 234187 <<

thFk

AFV ywyn

187

54.0=φ

Para: yFk

th 234> 2

23760

=

th

AV wnφ

Donde:

h = distancia libre entre las aletas menos el radio de esquina o el filete en cada aleta para un

perfil laminado y la distancia libre entre las aletas para una sección armada.

t = espesor del alma.

k = coeficiente de pandeo del alma

= 5 + 5/(a / h)2 si a / h < 3

= 5 si a / h > 3 o (260/(h/t))2

a = distancia libre entre rigidizadores transversales

Fy= esfuerzo mínimo de fluencia para el alma.

18 Cfr: Brockenbrougth, Roger y Merrit Frederick 1997: 25-30

55

Esfuerzo cortante en pernos

Este punto está en dependencia de si la conexión es de desplazamiento crítico o de tipo

aplastamiento.

Uniones de deslizamiento crítico, son las conexiones en que el deslizamiento sería

inconveniente para la capacidad de servicio de la estructura a que pertenecen dichas juntas. En

las uniones de deslizamiento crítico, los conectadores son pernos de alta resistencia apretados a

la tensión especificada. Se aplica una fuerza de apriete a las caras conectadas, y se requiere que

la resistencia de fricción resultante contra el deslizamiento Ps sea igual o mayor a la carga

existente en la conexión:

Ps =FvAbNbNs

Donde:

Fv = carga de deslizamiento admisible por unidad de área del perno.

Ab= área correspondiente al área nominal del perno

Nb= número de pernos en la conexión

Ns= número de planos de deslizamiento

En al siguiente tabla se enumeran los valores Fv para las conexiones con pernos de alta

resistencia ASTM A325 y A490 y con superficies con cascarilla de laminación limpia o

superficies limpiadas con chorro y con revestimientos que suministren un coeficiente promedio

de deslizamiento de por lo menos 0.33.

Tipo de perno Agujeros de tamaño Agujeros ensanchados Agujeros de ranura larga Estándar y de ranura corta Carga transversal Carga Paralela

A325 17 15 12 10 A490 21 18 15 13 Resistencias nominales al corte Fv(Klb/pulg2) para conexiones de deslizamiento critico

Los pernos en las uniones de deslizamiento crítico deben estar pretensionados para suministrar

por lo menos la mínima fuerza de apretadura necesaria para impedir el deslizamiento por

debajo de las cargas de servicio.

56

La resistencia de diseño al corte de un perno a deslizamiento crítico es φFvAb.

Donde:

φ = 1.0 cuando la disposición de los pernos es perpendicular a la dirección de la carga.

φ = 0.85 cuando la disposición de los pernos es paralela a la dirección de la carga.

En una conexión tipo fricción o critica al deslizamiento, los pernos no están realmente sometidos

a cortante ni a aplastamiento, ya que no ocurre ningún desplazamiento bajo cargas de servicio.

Sin embargo, se especifica por conveniencia un esfuerzo cortante y el número de conectores se

determina de la misma manera que para otras conexiones empernadas. Los pernos de alta

resistencia se aprietan para producir una tracción inicial mínima en el vástago del perno igual a

la carga de prueba o aproximadamente 70% de la resistencia a tracción del perno. Para obtener la

tracción inicial especificada en los pernos, estos se aprietan comúnmente con llaves calibradas.

Las especificaciones indican que se deben usar arandelas endurecidas bajo el elemento girado al

aplicar el método de la llave calibrada.

En las conexiones de tipo aplastamiento, la carga es resistida por el cortante en los pernos y

por el aplastamiento sobre los mismos. La resistencia de diseño está influenciada por la presencia

de la rosca; es decir a un perno con roscas excluidas del plano de cortante se le asigna una mayor

resistencia de diseño que a un perno con roscas incluidas en el plano de cortante. Los esfuerzos

de diseño se supone que actúan sobre el área nominal del cuerpo de los pernos.

A las conexiones de tipo aplastamiento se les asignan mayores resistencias de diseño que a las

uniones de deslizamiento crítico y por eso son más económicas. Además, el montaje es más

rápido con uniones del tipo aplastamiento porque los pernos no necesitan ser altamente

tensionados19.

19 En las conexiones desarrolladas en el capítulo 3 se emplearán las de tipo aplastamiento.

57

Esfuerzo cortante en soldaduras

Las soldaduras sometidas a cargas estáticas deben calcularse para las resistencias de diseño de la

tabla siguiente:

Resistencia al cortante de diseño para soldaduras(klb/pulg2) Tipos de soldadura Material Coeficiente de Resistencia nominal y esfuerzo resistencia (φ) FBM o Fw

Soldadura de surco de penetración completa Tracción perpendicular al área efectiva Base 0.9 Fy Compresión perpendicular al área efectiva Base 0.9 Fy Tracción o compresión paralela al eje de la soldadura Base 0.9 Fy Cortante en el área efectiva Base 0.9 0.6Fy Electrodo 0.8 0.6FEXX

Soldadura de surco de penetración parcial Compresión perpendicular al área efectiva Base 0.9 Fy Tracción o compresión paralela al eje de la soldadura Base 0.9 Fy Cortante paralelo al eje de la Base 0.75 0.6FEXX Soldadura Electrodo Tracción perpendicular al Base 0.9 Fy área efectiva Electrodo 0.8 0.6FEXX

Soldadura de filete Cortante en el área efectiva Base 0.75 0.6FEXX Electrodo Tracción o compresión paralela al eje de la soldadura Base 0.9 Fy

Soldadura de tapón o de ranura Cortante paralelo al eje de la Base 0.75 0.6FEXX Soldadura Electrodo La resistencia de diseño es la menor de FBM y Fw FBM = Resistencia nominal del metal de base que se va a soldar, en Klb/pulg2 Fw = Resistencia nominal del material del electrodo de soldadura, en klb/pulg2 Fy = Esfuerzo de fluencia mínimo del metal de base, en klb/pulg2 FEXX = Resistencia de clasificación del metal de soldadura, como se indica en las especificaciones apropiadas de la AWS, en klb/pulg2

58

El área efectiva de las soldaduras de surco y de filete para el cálculo de la resistencia de diseño

es la longitud efectiva multiplicada por el espesor de la garganta efectivo. El área efectiva para

una soldadura del tipo tapón o de ranura se toma como el área de la sección transversal nominal

del agujero o ranura en el plano de la superficie de contacto.

La longitud efectiva de las soldaduras de filete, excepto las soldaduras de filete en agujeros o

ranuras, es la longitud total de la soldadura incluyendo las vueltas. Para una soldadura de surco,

la longitud efectiva se toma como el ancho de la parte unida.

El espesor de la garganta efectivo de una soldadura de filete es la distancia más corta desde la

raíz de la unión hasta la cara nominal de la soldadura. Sin embargo, para las soldaduras de filete

hechas por el proceso de arco sumergido, el espesor de garganta efectivo se toma como el

tamaño del cateto para las soldaduras de 3/8 pulgada y menores e iguales a la garganta teórica

más 0.11 pulgadas para soldaduras de filete mayores de 3/8 pulgada.

2.2.3. Compresión20

Las fuerzas de compresión pueden producir dos tipos de falla: falla por pandeo local o falla por

pandeo global (falla por inestabilidad). El pandeo global es la flexión hacia fuera del plano

mostrado por una columna o una viga cargada axialmente. El pandeo local puede manifestarse

como una falla del alma bajo una carga concentrada o por encima de una reacción o como

pandeo de una aleta o alma a lo largo de una viga o columna.

Pandeo local

Las características del pandeo local de la sección transversal de un miembro sometido a

compresión pueden afectar su resistencia. Con respecto al potencial para el pandeo local, las

secciones pueden clasificarse como compactas, no compactas, o de elementos esbeltos. 20 Cfr: Brockenbrougth, Roger y Merrit Frederick 1997: 32-35 Cfr : Mc. Cormac, Jack 1991: 95-144

59

- Sección Compacta.

Una sección compacta es aquella con un perfil suficientemente fuerte para que sea capaz de

desarrollar una distribución total de esfuerzos plásticos antes de pandearse. Este es el tipo de

secciones que se exige cuando la estructura trabajará en zonas sísmicas (elemento dúctil).

- Sección No Compacta.

Una sección no compacta es en la que el esfuerzo de fluencia puede alcanzarse en algunos, pero

no en todos los puntos. No es capaz de alcanzar una distribución plástica de esfuerzos total.

- Sección Esbelta.

Presenta un pandeo elástico antes de que se alcance el esfuerzo de fluencia en cualquier parte de

la sección.

Compresión axial

El diseño de miembros que están sometidos a compresión aplicada a través del eje centroidal

(Compresión axial) se basa en el supuesto de esfuerzos uniformes sobre el área bruta.

El diseño de un miembro a compresión o columna axialmente cargada utiliza el concepto de

longitud efectiva de columna”kL”. El coeficiente de pandeo k21 es la relación entre la longitud

efectiva de la columna y la longitud no arriostrada L. Los valores de k dependen de las

condiciones de apoyo de la columna que va a diseñarse. Las especificaciones del AISC indican

que k debe tomarse igual a la unidad para columnas de pórticos arriostrados a menos que el

análisis indique un valor menor. Se requiere análisis para la determinación del parámetro k en

pórticos no arriostrados, pero k no debe ser menor que la unidad. Los valores de diseño de k

recomendados por el Structural Stability Reserch Council para usarlos con seis condiciones

ideales de rotación y traslación se presentan a continuación:

21 Cuando se modela una estructura con sistemas de diafragma rígido, y el sistema total posee pórticos arriostrados según una dirección dada, se deberá verificar que el valor de k sea como máximo igual a 1.

60

La resistencia a la compresión axial de una columna depende de su rigidez, medida por la

relación de esbeltez kL/r, en donde r es el radio de giro con respecto al plano de pandeo. Por

consideraciones de capacidad de servicio, el AISC recomienda que kL/r no sea superior a 20022.

La resistencia por la norma LRFD de un miembro a compresión φPn está dada por:

φPn = 0.85FcrAg

Para λc<1.5 ycr FF c2

658.0 λ=

Para λc>1.5 yc

cr FF

= 2

877.0λ

Donde:

EF

rkL y

c πλ =

Fy = Esfuerzo de fluencia mínimo especificado para el acero

Ag = Área bruta del miembro

E = Módulo elástico del acero.

22 Para columnas que pertenecen a sistemas a momento especiales se exigen relaciones de esbeltez más exigentes.

61

2.2.1.4. Flexión23

La resistencia a la flexión depende de la forma del miembro, de las razones ancho / espesor o

altura / espesor de sus partes constitutivas, de la localización y dirección de la carga y del apoyo

dado a la aleta en compresión.

Se asignan resistencias mayores a los perfiles simétricos y compactos. Sin embargo, la

resistencia a la flexión puede reducirse con base en el espaciamiento de los apoyos laterales que

impiden el desplazamiento de la aleta en compresión y la torsión de la sección transversal.

Secciones compactas

Las especificaciones LRFD del AISC definen las secciones compactas como aquellas que son

capaces de desarrollar una distribución de esfuerzos totalmente plástica y poseen una capacidad

de rotación de aproximadamente 3 antes de la iniciación del pandeo local. La capacidad de

rotación es el giro angular incremental que una sección puede aceptar antes de que ocurra la falla

local, definida como R= (θu/θp)-1, en donde θu es la rotación total alcanzada en el estado de

carga mayorada y θp es la rotación ideal correspondiente a las deformaciones de teoría elástica

para el caso en que el momento es igual a Mp, el momento de flexión plástico.

Una sección se considera compacta si sus aletas están continuamente conectadas a su alma o

almas y las razones ancho/espesor o altura/espesor de sus elementos a compresión no sobrepasan

el siguiente límite: para aletas de vigas, laminadas o soldadas, y canales, yF/65 y para las

aletas de secciones estructurales huecas o de tipo cajón de espesor uniforme, yF/190 . La

razón limite altura/espesor de las almas es yF/640 .

Para las aletas de miembros en I y de t, el ancho es la mitad del ancho nominal para los perfiles

laminados y la distancia desde el borde libre a la primera línea de conectadores o de soldaduras

para las secciones armadas. Para las almas, la altura es la altura nominal total. 23 Cfr: Brockenbrougth, Roger y Merrit Frederick 1997: 35-38 Cfr: ETBSN v8.0 1999: 65-75

62

Resistencia a la flexión

Según el LRFD, la resistencia de diseño a flexión para un perfil compacto está determinada por

el estado limite de pandeo lateral torsional con un limite superior de fluencia de la sección

transversal.

La resistencia de diseño por flexión para vigas, determinado por el estado límite de fluencia es:

Mp = Fy . Z (LRFD F1-1)

Pandeo lateral-torsional

La capacidad de momento se obtendrá a partir de:

Si Lb ≤ Lp Mn = Mp

Si Lp ≤ Lb ≤ Lr Mn = Cb( Mp – ( Mp - Mr ))(( Lb - Lp )/( Lr - Lp )) ≤ Mp

Si Lb >Lr Mn = Mcr ≤ Mp

Donde :

Mn = Resistencia nominal flexionante

Mp = Momento plástico = Fy Z

Mr = Momento de pandeo límite

Mr = (Fy – Fr )S para secciones I.

Mcr = Momento elástico crítico

wyb

yb

bcr CI

LEGJEI

LCM

2

+=

ππ Para secciones I

Donde:

Lb =longitud lateral no soportada = Ly. Se obtiene directamente de la configuración estructural

adoptada.

Lp = Límite para la longitud lateral no soportada para lograr una capacidad plástica.

y

yp F

rL

.300= Para secciones I

63

Lr = Límite para longitud lateral no soportada para pandeo inelástico lateral-torsional.

22

1 )(11 ryry

yr FFX

FFXr

L −++−

= Para secciones I

21EGJA

SX

x

π=

2

2 4

=GJS

ICX x

y

w

CBAb MMMM

MC3435.2

5.12

max

max

+++=

Mmax, MA , MB y MC son valores absolutos de máximo momento, a ¼, ½, ¾ de la longitud de la

viga en cuestión.

Cb deberá ser tomado como 1 para vigas en cantilever.

Fy = Límite de fluencia del material.

Fr = Esfuerzo de compresión residual en el ala, asumido como 10 ksi para secciones laminadas y

16.5 ksi para secciones soldadas.

2.2.1.5. Flexión y compresión combinadas24

El diseño de un miembro estructural para carga que induce tanto flexión como compresión axial

debe tener en cuenta no sólo los esfuerzos primarios debidos a la carga combinada sino también

los efectos secundarios, los cuales por lo general se denominan efectos P-∆, y resultan de dos

fuentes:

- Un incremento de los momentos de flexión ocasionado por el pandeo del miembro que crea una

excentricidad δ de la carga de compresión axial con respecto al eje neutro.

- Los momentos secundarios producidos en un miembro de un pórtico rígido debido al

desplazamiento lateral del pórtico que crea una excentricidad ∆ de la carga de compresión axial

con respecto al eje neutro.

24 Cfr: Brockenbrougth, Roger y Merrit Frederick 1997: 39-40

64

Las especificaciones LRFD presentan dos ecuaciones de interacción para determinar la

resistencia de un miembro bajo flexión y compresión axial combinadas. La ecuación que deba

usarse depende de la relación entre la resistencia a compresión necesaria Pu para resistir la carga

mayorada y la resistencia nominal a compresión φPn calculada a partir del punto tratado bajo el

título compresión.

φ = φc = coeficiente de resistencia para la compresión = 0.85.

Para: 2.0≥n

u

PP

φ 1

98

≤

++

nyb

uy

nxb

ux

n

u

MM

MM

PP

φφφ

Para: 2.0≤n

u

PP

φ 1

2≤

++

nyb

uy

nxb

ux

n

u

MM

MM

PP

φφφ

Donde:

x,y = índices que representan los ejes de flexión con respecto a los cuales se aplica un momento.

Mu = resistencia necesaria a la flexión para resistir la carga factorizada

Mn = resistencia nominal a la flexión

φb = coeficiente de resistencia para flexión = 0.9

La resistencia necesaria a la flexión Mu debe evaluarse dándole la debida consideración a los

momentos secundarios. Los momentos pueden determinarse para un miembro en un pórtico

rígido mediante un análisis de segundo orden25 o partir de:

Mu = B1Mnt+B2Mlt

Donde:

Mnt = resistencia necesaria a flexión para resistir la carga mayorada.

Mlt = resistencia necesaria a la flexión en el miembro como resultado de la traslación lateral del

pórtico únicamente (análisis de primer orden)

25 Los programas de análisis como el ETABSN y SAP2000 incluyen el análisis de segundo orden (P-∆). Por tanto, pueden suponerse que los valores de B2=1. Sin embargo debe determinarse B1 para la evaluación de las amplificaciones sin desplazamiento lateral.

65

00.11

1 ≥−

=

e

u

m

PP

CB 2c

yge

FAP

λ=

2

14.06.0MMCm −=

HLP

Buoh

ΣΣ∆

−=

1

12 o

e

u

PP

B

'1

12

ΣΣ

−=

ΣPu = resistencia necesaria a la carga axial de todas las columnas de un piso

∆oh = deflexión de traslación del piso en consideración

ΣH = suma de todas las fuerzas horizontales de piso que producen ∆oh

L = altura del piso

2.2.2. Criterios para la construcción compuesta26

En la construcción compuesta, una viga de acero y una losa de concreto actúan juntas para

resistir la flexión. De esta forma, la losa sirve como una cubreplaca y entonces se puede usar

secciones de acero más livianas. Las especificaciones AISC – LRFD para edificios de acero

estructural tratan dos casos de miembros compuestos:

- Miembros totalmente embebidos que dependen de la adherencia natural entre el acero y el

concreto.

- Miembros de acero con conectores de corte entre la losa de concreto y el perfil de acero.

Este proyecto ejecutará la segunda aplicación.

26 Cfr: Brockenbrougth, Roger y Merrit Frederick 1997: 51-52

66

Vigas compuestas con conectores de corte

Anchos efectivos en los patines

Las especificaciones LRFD establecen que el ancho efectivo de la losa de concreto debe tomarse

igual al menor de los valores que siguen:

Ancho efectivo a cada lado de la viga:

b ≤ L / 8 b ≤ s / 2 b ≤ Distancia al borde de la viga

el que resulte menor

Donde:

L: luz o claro.

s : espaciamiento entre vigas.

Capacidad por momento para secciones compuestas27

La capacidad nominal por momento de las secciones compuestas, determinadas por medio de

pruebas puede estimarse en forma precisa con la teoría plástica. En esta teoría se supone que la

sección de acero durante la falla está totalmente plastificada y que una parte de la losa de

concreto (zona a compresión) tiene esfuerzos iguales a 0.85f ‘c. Si cualquier parte de la losa está

en traccionada, esta se supondrá agrietada e incapaz de soportar esfuerzos.

Cuando se diseña una sección compuesta bajo la teoría de los esfuerzos permisibles sólo se busca

determinar si el eje neutro recae en la losa o en la viga de acero. La metodología del LRFD busca

determinar en principio donde cae el eje neutro plástico y a partir del mismo se determina la

capacidad de la sección. De esta forma primero se busca determinar donde cae el eje neutro

plástico y luego se calcula la capacidad de la sección.

El eje neutro plástico puede caer en la losa de concreto, en el patín o en el alma del perfil. La

ubicación del ENP depende la relación entre Cc y la resistencia a la fluencia del alma.

27 Cfr: Brockenbrougth, Roger y Merrit Frederick 1997: 7.17-7.18 Cfr: Galambos Theodore et alia 1997: 259-281 Cfr: Vogel, Ron 1991

67

Estas tres posibilidades se pueden definir como sigue:

Caso1: El eje neutro plástico está situado en el alma de la sección de acero. Este caso ocurre

cuando la fuerza de compresión sobre el concreto es menor que la fuerza del alma, Cc<Pyw.

Por equilibrio de fuerzas:

syfpwyffysec AFtytFtbFtbf =−++ )(22'85.0

De donde: wy

sec

w

ff

w

sfp tF

tbfttb

tAty

2'85.0

2−−+=

Equilibrio de momentos respecto al punto A:

−+−+

−+

++= psyfpwy

fpffy

scpsecp ydAFtytF

tytbF

ttytbfM

2)(

22

2'85.0 2

Caso2: El eje neutro plástico está localizado dentro del espesor de la aleta superior de la sección

de acero. Este caso ocurre cuando Pyw<Cc<Ct.

Por equilibrio de fuerzas:

pfysysec ybFAFtbf 2'85.0 −=

De donde: fy

secsyp bF

tbfAFy

2'85.0−

=

68

El eje neutro permanecerá en el patín si fp ty ≤≤0 , es decir:

ffysecsysec tbFtbfAFtbf 2'85.0'85.0 +≤≤

Tomando momentos respecto al punto A:

−+

+

++= psy

ppfy

scpsecp ydAF

yybF

ttytbfM

222

2'85.0

Caso3: El eje neutro plástico está localizado en la losa de concreto. Este caso ocurre cuando

Cc>Ct.

Los esfuerzos en el concreto se suponen con un valor constante igual a 0.85f’c sobre un área de

profundidad “a” y ancho “b”.

El valor de “a” puede determinarse mediante la siguiente expresión en donde la tracción total en

la sección de acero se iguala a la compresión total en la losa.

bf

FAa

abfFA

c

ys

cys

'85.0

'85.0

=

=

69

Si “a” es igual o menor que el espesor de la losa, el ENP recae en la losa y la capacidad por

momento plástico o nominal de la sección compuesta puede expresarse como la tracción total T

o la compresión total C, multiplicada por la distancia entre sus centros de gravedad.

Para los casos 1, 2 y 3 los valores de cálculo son:

Cc = 0.85f’cAc…….1

Ct = AsFy…………2

Pyw = AwFy ……….3

Aw = Área del alma de la sección.

La fuerza de compresión C en el concreto es el menor de los valores dados por las ecuaciones 1

a 3. La ecuación 1 denota la resistencia de diseño del concreto:

ccc AfC '85.0= ...1

Donde:

f’c : Resistencia a la compresión del concreto

Ac : Área del concreto dentro del ancho efectivo de la losa (si las costillas del tablero metálico

son perpendiculares a la viga, el área consta únicamente del concreto por encima del tablero

metálico. Sin embargo, si las costillas son paralelas a la viga, el área comprende todo el concreto,

incluyendo el de las costillas.

La ecuación 2 da la resistencia a la fluencia de la viga de acero:

yst FAC = ...2

Donde:

As : Área de la sección de acero

Fy : Resistencia a la fluencia del acero.

La ecuación 3 expresa la resistencia de los conectores a cortante:

ns QC Σ= ...3

70

en donde ΣQn es la suma de la resistencia nominal de los conectores de corte entre el punto de

máximo momento positivo y el de momento nulo en cada lado.

Diseño de conectores de corte

La losa de concreto debe ser conectada a la viga de acero con espárragos soldados (conectores de

corte) de ¾” de diámetro o menores. Después de la instalación, los conectores de corte deben

sobresalir no menos de 1.5 pulgadas (3.8 cm) de la parte superior del steel deck.

La resistencia nominal por cortante en kilo libras (kips) de un espárrago embebido en una losa

de concreto se determina con la formula siguiente:

uscccscn FAEfAQ ≤= '5.0

Donde:

Asc = área de la sección transversal del mango conector en plg2

f’c = esfuerzo de compresión especificado del concreto en klb/plg2

Ec = módulo elástico del concreto en klb/plg2

cc fE '5.1γ=

γ = Peso especifico del concreto en lb/pie3

Fu = resistencia a tracción mínima especificada del conector en klb/pie2

Existe una sección en el LRFD a ser aplicada en el caso de deck orientados perpendicularmente a

las vigas de acero. Esta sección indica que el concreto debajo de la parte superior del steel deck

debe ser obviado en la determinación de las propiedades de la sección y en el cálculo de Ac

(Área de concreto) para las costillas orientadas perpendicularmente a las vigas.

Las especificaciones AISC-LRFD, restringen a tres el número de conectores en una costilla de

tablero metálico perpendicular al eje de la viga. El máximo espaciamiento a lo largo de la viga es

de 36 in< 8t, en donde t = espesor total de la losa (in). Cuando las costillas del tablero metálico

71

son paralelas al eje de la viga, el número de filas de conectores depende del ancho de la aleta de

la viga.

El mínimo espaciamiento de los conectores es de 6 diámetros a lo largo del eje longitudinal de la

viga (4 in para conectores de ¾ in de diámetro) y 4 diámetros en el sentido transversal de la

viga/ 3 in para conectores de ¾ in de diámetro).

El esfuerzo nominal de un conector de corte debe ser evaluado según lo indicado líneas arriba y

multiplicado por el siguiente factor de reducción:

Cuando las costillas del tablero metálico son perpendiculares al eje de la viga

1185.0≤

−

=

r

s

r

r

r hH

hW

NFR

Donde:

hr = altura nominal de la costilla(plg)

Hs = longitud total del espárrago después de soldarlo (plg), el cual no debe exceder de hr+3 en los

cálculos, a pesar de que la longitud real sea mayor.

Nr = número de conectores entre vigas no debe exceder de 3 en los cálculos, aunque existan más

de 3 conectores en la realidad.

Wr : ver dibujo.

72

Cuando las costillas del tablero metálico son paralelas al eje de la viga

11 ≤

−

=

r

s

r

r

hH

hWFR

2.2.3. Especificaciones referidas al servicio

Cuando se habla de las condiciones de servicio se piensa en aspectos funcionales, de

mantenimiento, confortabilidad y seguridad que ofrece la estructura durante su vida útil y ante la

ausencia de eventos extremos. Todos estos aspectos son generalmente abordados por un pool de

profesionales de diversas áreas. De esta forma para mantener la estructura, se deberá contar con

la infraestructura y las condiciones adecuadas para que el mantenimiento pueda ejecutarse

óptimamente. Sin embargo hay dos parámetros funcionales que el ingeniero civil debe considerar

durante el proceso de diseño, los mismos que están relacionados con la confortabilidad y el

rendimiento de las personas que interaccionaran con la estructura.

Estos dos parámetros son el control de deflexiones y el nivel de vibración.

Deflexiones

Las especificaciones AISC establecen en la sección L3.1. que las deformaciones en los

miembros y sistemas estructurales debido a cargas de servicio no pondrán en peligro el uso de la

estructura. Sin embargo, no se dan límites específicos porque tales límites dependen de la

función de la estructura. Depende por tanto, de la experiencia del diseñador.

Cuando no hay experiencia, es satisfactorio seleccionar el límite de la deflexión por carga viva a

1/360 del claro. Este valor es aproximadamente el valor para el cual el yeso se agrieta y es

también el límite de detección visible por el ojo humano.

“Por otro lado, el AISC estipula que se deben controlar las deflexiones para cargas vivas de servicio (cargas sin mayorar). Como el concreto ya está endurecido, se

73

usarán las propiedades de la sección transformada. Sin embargo, mientras que, para la construcción no compuesta se acostumbraba limitar las deflexiones permisibles a 1/360 del claro, en construcción compuesta se limitan a 1/400 del claro, para tomar en cuenta el Ec disminuido.”(ZAPATA:10-16,1997)

Teoría vibracional28

Aun cuando un sistema de piso puede ser diseñado adecuadamente desde el punto de vista de

resistencia, se pueden presentar problemas de funcionamiento de servicio si ocurren vibraciones

inaceptables durante el uso normal del piso.

El criterio que se maneja actualmente obedece a recomendaciones dadas por el AISC, las cuales

se obtuvieron a partir de datos experimentales.

Los comentarios consignados en la manual de diseño del AISC sugieren que la altura de las

vigas de acero para tales áreas sea por lo menos L/20. En tales casos, generalmente las vigas

tienen un buen comportamiento vibracional.

La vibración de los sistemas piso debido a la actividad de sus ocupantes es a menudo ignorada

por los diseñadores; sin embargo, el criterio vibracional en los sistemas de piso está adquiriendo

gran importancia, pues es a partir de este criterio que se le puede brindar un grado aceptable de

confort a los ocupantes. La vibración ocurre cuando el diseño del sistema de piso tiene:

- Inadecuada rigidez.

- Bajo amortiguamiento

- Poca masa.

Cuando la respuesta del sistema de piso debido a la actividad normal de los ocupantes causa

molestia e incomodidad, las actividades no se pueden realizar de la mejor forma, lo que se

traduce en un bajo rendimiento de los ocupantes.

28 Cfr: Naeim, Farzad 1994 Cfr: Allen, D.E. y Murria, T.M. 1993 Cfr: Laman, Jefrey 1999:82-101

74

Una actividad tan rutinaria y afable como el caminar puede ser suficiente para excitar un sistema

de piso y causar molestias a otros ocupantes en áreas próximas. Este fenómeno, es problemático

para el ingeniero estructural, ya que las cargas son transitorias y ninguna de las fuentes de

origen pueden ser aisladas o cuantificadas, a diferencia de una máquina que posee un

movimiento continuo y fácilmente calculable. De esta forma, muchos aspectos vibracionales del

sistema piso son ignorados o no tomados en cuenta en el proceso de diseño, básicamente debido

a que:

-Los parámetros de carga no son fácilmente definibles.

-La respuesta estructural de la carga es de naturaleza dinámica.

-El criterio de confiabilidad en servicio no se puede definir claramente.

-Los procedimientos de análisis requieren a menudo herramientas muy potentes que están fuera

del alcance de la mayoría de los diseñadores.

Respuesta humana a la vibración

El comportamiento esperado de un sistema de piso puede ser analizado mediante el cálculo de la

primera frecuencia natural y la amplitud de vibración de los miembros de entramado de piso, la

cual corresponde a la deflexión cuando se somete al impacto de una pesa, y se dibuja el resultado

en una escala modificada de Reiher – Meister para determinar el grado de percepción de las

vibraciones.

75

La respuesta humana está caracterizada en cuatro niveles:

-No perceptible

-Ligeramente perceptible

-Claramente perceptible

-Fuertemente perceptible

Por lo general, los diseños que se acerquen o excedan la porción superior del rango “claramente

perceptible” deben evitarse.

Varios investigadores han verificado que la escala modificada de Reiher-Meister es precisa para

predecir la perceptibilidad a las vibraciones de sistemas de piso de losas de concreto

(incluyendo losas colaborantes) armados con viguetas o vigas de acero.

Sistemas de piso con primera frecuencia natural en el rango de 5 a 8 Hz. Pueden causar

molestias debido a que estas están en correspondencia con la frecuencia natural de algunos

órganos humanos (Hanes, 1970).

76

Vibración de la losa generada por el caminar.

Para modelar el impulso causado por una persona caminando, un impacto patrón de pisada ha

sido definido. Este es el impulso iniciado por una persona con peso de 170 libras (77 Kg) el cual

soporta su peso sólo por sus dedos del pie mientras mantiene los talones levantados 2.5 pulgadas

(6.35 cm) por encima del suelo, de repente deja caer sus talones y esto genera un impacto. El

resultado de esta prueba sobre gran cantidad de sistemas se ploteó en la gráfica que se presenta a

continuación.

En esta tesis se desarrollará el criterio de confiabilidad de Murray, el mismo que se basa en la

metodología señalada líneas arriba. Este método se encuentra desarrollado en el Manual AISC-

LRFD.

Criterio de confiabilidad de Murray

Murray provee un procedimiento paso a paso para evaluar los problemas potenciales de

vibración de las losas tanto en oficinas como en hoteles. El método está basado sobre estudios de

campo y medidas de respuesta del ser humano sobre 100 sistemas de piso diferentes.

El procedimiento del criterio de confiabilidad de Murray es el siguiente:

77

1. Estimar la cantidad total de amortiguamiento disponible, Davail. A manera de ayuda para

estimar el amortiguamiento disponible se sugiere emplear la siguiente tabla:

Fuente Amortiguamiento Comentarios Losa

1%-3%

El límite inferior es aplicable a losas delgadas de concreto ligero. El límite superior es aplicable a losas gruesas con concreto de peso normal

Cielo raso

1%-3%

Límite inferior aplicable a la sujeción colgada. Límite superior aplicable a sujeción fija contra las viguetas.

Sistemas mecánicos

1%-10%

Depende de la cantidad y de la forma de sujeción.

Tabiques

10%-20%

Si los tabiques están sujetos al piso mediante tres puntos o más y no espaciados más de cinco espaciamientos de viguetas.

2. Calcular las propiedades de la sección compuesta y la primera frecuencia natural de la viga, f.

Si f es mayor que 10 Hz, la viga será satisfactoria aun poseyendo poco o ningún

amortiguamiento.

32 WLgEI

f tπ=

3. Calcular la máxima amplitud inicial de la viga, Aot, debido al impacto patrón del talón.

=

tot EI

LDLFA80

)(3

max

Donde todas las unidades están en k libras y pulgadas y (DLF)max es el factor de carga dinámica.

4. Contabilizar la contribución de rigidez de las viguetas adyacentes, para estimar el número

total de viguetas efectivas, Neff, donde:

+

−= −

teeff I

LxdSN

481056.20578.097.2

78

Donde “S” es el espaciamiento entre viguetas y “de” es el espesor efectivo de la losa, ambos en

pulgadas.

5. Dividir Aot entre Neff para obtener la máxima amplitud total modificada, Ao, la cual toma en

cuenta la rigidez proporcionada por las viguetas adyacentes.

eff

oto N

AA =

6. Estimar el nivel requerido de amortiguamiento, Dreq, como:

5.235 += fAD oreqd

7. Comparar Davail contra Dreqd. Si el amortiguamiento disponible es mayor que el requerido,

entonces el sistema es seguro contra vibraciones.

79

2.2.4.Diseño de conexiones

2.2.4.1. Generalidades

En la construcción de edificios, la sección A2.2. del AISC reconoce dos tipos básicos de

conexiones de viga a columna:

- Conexiones rígidas (FR).

- Conexiones semirígidas (PR).

Tipo FR (Totalmente restringida): se llama también conexión continua o de marco rígido; se

supone que la conexión de viga a columna o de viga a viga transmite el momento y cortante

calculados y que tiene suficiente rigidez como para proporcionar la continuidad total que se ha

supuesto en el análisis estructural. Esto significa que el ángulo original entre los miembros

conectados se mantendrá después de aplicadas las cargas.

Tipo PR (Parcialmente restringidas): supone que las conexiones tienen suficiente rigidez para

mantener los ángulos originales entre los miembros que se intersecan. Cuando se ignora la

restricción rotacional, la conexión se llama conexión simple. Cuando la relación real momento-

rotación la utiliza el diseñador, la conexión es semirígida.

Una conexión adicional a la tipología descrita son las conexiones simples, las cuales se diseñan

con la intención de permitir rotaciones del extremo de viga con respecto a la columna o viga

maestra a un grado tal que puedan ignorarse los momentos flexionantes incidentales y la pequeña

fluencia inelástica que pueda desarrollarse.

Las conexiones semirígidas poseen una curva conocida de momento-rotación intermedia entre la