Lectura Unidad 3 Balance de Materia y Energia

description

Transcript of Lectura Unidad 3 Balance de Materia y Energia

Ing. VICTOR JAIRO FONSECA V.

1

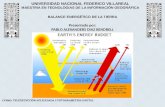

UNIDAD 3

BALANCE DE MATERIA Y ENERGÍA

Objetivos

Establecer los balances simultáneos de materia y energía para un sistema.

Resolver problemas relativos a los balances de materia y energia

en proceso alimenticios.

Conocer las mermas en balances de materia.

Conocer las pérdidas de calor en procesos térmicos.

Manejar el ensayo y error en balances.

Elaborar balances por métodos gráficos

2

5.0 Introducción

Prácticamente en la industria de alimentos, todos los procesos implican cambios en los materiales y consumos o retiros de calor, lo que lleva a trabajar simultáneamente los balances de materiales y de energía.

En la unidad 2 se presentaron tres ejemplos de transferencia simultanea de materia y calor a un nivel estequiometrico, propio de la industria química.

En la industria de alimentos los balances simultáneos se presentan a nivel macro y bajo este aspecto se estudiaran los balances en la presente unidad, con la presentación y análisis de varios ejemplos.

En algunas aplicaciones de la ingeniería, como el diseño de equipos, servicios industriales y diseño de planta se presentan situaciones de establecer ecuaciones con variables que superan el número de ecuaciones, resultando imposible, resolver por los métodos tradicionales, las ecuaciones planteadas.

Uno de los medios viables, es el del ensayo y error, que hoy por hoy, se facilita y se hace expedito con la ayuda de la computadora. Igualmente con ejemplos se harán aplicaciones de esta ayuda.

En algunas aplicaciones variables del balance de masa son dependientes de variables del balance de calor y viceversa, llegando a planteamientos matemáticos que no se pueden resolver por los métodos tradicionales. En estos casos se recurre al ensayo y error.

El comportamiento de muchos compuestos, especialmente soluciones, y las relaciones entre las diversas variables (concentraciones, presiones de vapor, humedades, etc. ) depende de su temperatura y consecuencialmente de sus entalpías. Esta relaciones se pueden graficar, obteniéndose curvas, conocidas como de equilibrio.

Cuando se dispone de curvas de equilibrio para concentraciones de dos o tres componentes en una o más fases, es viable realizar balances tanto de materia como de energía sobre los componentes en forma gráfica.

5.1. Balances simultáneos de Materia y Calor

En el procesamiento de alimentos, son varias las operaciones y procesos unitarios en los que se tienen transferencias de mas y calor, cuyo estudio y aplicación requiere inicialmente de balances de materia y de calor.

Las más comunes de estas operaciones son las de evaporación, secado, crioconcentración, liofilización, cristalización por cambios de temperatura, y destilación.

En estos balances inicialmente se realizan los balances de materiales y posteriormente los de calor, salvo en situaciones en que las variables de carácter

Ing. VICTOR JAIRO FONSECA V.

3

másico dependen de las variables de carácter térmico o viceversa y en tal caso los balances tanto de materiales como de calor se resuelven por ensayo y error.

A continuación se presentan algunos ejemplos de balances en operaciones unitarias que involucran balances de masa y calor.

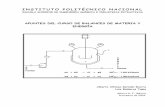

Ejemplo 64.

Para establecer parámetros de diseño de un evaporador, por cochada al vacío para concentrar jugos en planta piloto, se requiere establecer el volumen del evaporador , el volumen del extractor de vapor y consumos de calor.

Se requiere concentrar 50 kilos de un jugo de naranja de una humedad del 92% hasta una humedad del 45%.

Se considera que la concentración se realiza a 60°C.

Determinar a) el volumen del evaporador considerando una cámara libre del 25%, y b) el flujo de calor, si el calentamiento a ebullición se estima en 45 minutos y la ebullición 1 hora.

Solución.

4

Concentrador de jugo de naranja

FIGURA 48

a) El volumen se debe calcular para peso inicial de jugo a procesar, es decir para los 50 kilos.

El jugo de naranja tiene densidad promedio de 1,030, de tal forma que el volumen

ocupado (V), teniendo el peso (P) y la densidad es

V = P/ = 50 /1,030 = 48,544 litros

Con cámara libre del 25%, el volumen del evaporador (Vm) es

Vm = 48,544 x (1 + 0,25) = 60,680 litros.

b) El flujo de calor se determina estableciendo el calor para calentar el jugo de temperatura ambiente hasta 60°C y el calor para evaporar el agua y concentrar el jugo.

Para conocer el agua evaporada se recurre a un balance de materia.

Ing. VICTOR JAIRO FONSECA V.

5

El agua en el jugo es 50 x 0,92 = 46 kilos

Los sólidos en el jugo son 50 – 46 = 4 kilos, que son los mismos que aparecen en el concentrado, y a la vez el concentrado es 4 / (1 - 0,45) = 7,273.

El agua contenida en el concentrado es 7,273 – 4 = 3,273 y

El agua evaporada 46,000 – 3,273 = 42,727

Para efectos de cálculos en las operaciones de transferencia de calor y masa, se considera que la transferencia de masa ocurre a la temperatura proceso. En evaporación se considera que ella ocurre a la temperatura de ebullición.

Por lo tanto se requiere calor para llevar el jugo de temperatura ambiente a la de evaporación, 60°C.

De las tablas se tiene los siguientes valores.

Calor especifico del jugo de naranja 0,95 kcal/kg. °C Entalpia de vaporización a 60°C = 485,26 Kcal.

Tomando como temperatura ambiente 10°C, el calor para llevar el jugo a la ebullición es

Qc = 50 x 0,95 x (60 –10) = 2.375 Kcal y el flujo de calor en los 45 minutos

qc = 2.375 / 45 = 52.778 kcal/min

Para la concentración o evaporación, durante la ebullición :

Qe = 42,727 x 485,26 = 20.733,84 kcal , con flujo de calor para 1 hora ó 60

qe = 20.773,84 Kcal / hr

qe = 20.773,84 / 60 = 345,564 kcal/hr

A continuación se presenta la hoja de cálculo

Ejemplo 64

Concentrado de naranja

Parámetros Simb. Unidades Valor

Jugo de naranja kilos 50,000

Humedad inicial 92%

Humedad final 45%

Densidad 1,03

Volumen Jugo kilos 48,544

Cámara libre 25%

Volumen de trabajo kilos 60,680

6

Agua en el jugo kilos 46,000

Solidos en el jugo kilos 4,000

Concentrado kilos 7,273

Agua en el concentrado kilos 3,273

Agua evaporada kilos 42,727

Calor esp. del jugo Kcal/kg °C 0,95

Calor latente vaporización Kcal/Kg 485,26

Temperatura ambiente °C 10

Temperatura de evaporación °C 60

Calor para calentamiento Kcal 2375

Tiempo de calentamiento min 45

Flujo de calor p/calentameinto Kcal/min 52,778

Calor para vaporización Kcal 20733,84

Tiempo de evaporación min 60

Flujo de calor p/evaporación Kcal/min 345,564

Ejemplo 65

En una planta industrial productora de almidón, se desea cambiar un secador de bandejas por uno de aire tipo “Flash”.

La planta produce 20 toneladas por día, en 16 horas de operación al día. El

almidón tiene temperatura inicial de 20C y humedad del 43%, para humedad final del 12%.

El aire, inicialmente a 25C y un 50% de humedad, se caliente a 90C e ingresa al secador, el aire sale del secador saturado de humedad con una temperatura de

37C.

De tablas se dispone de los siguientes datos:

Aire a 20C y 50% de humedad contiene 0,010 kg. vapor de agua/kg aire seco.

Aire a 37C y saturado contiene 0,032 kg vapor de agua/kg aire seco.

Calor específico promedio del aire: 0,240 kcal/kgC

Calor específico promedio de vapor de agua: 0,446 kcal/kgC

Calor específico promedio del almidón puro: 0,400 kcal/kgC

Calor latente de vaporización a 50C: 550 kcal/kg Calor específico del agua: 1,0 kcal/kg.

Determinar la cantidad de aire necesaria para el secamiento y el calor cedido por el aire

Solución

El diagrama para la operación de secado se representa en la Figura 49

Llamando:

Ing. VICTOR JAIRO FONSECA V.

7

a almidón puro A al almidón húmedo (H= 43%) B al almidón seco (H = 12%) y 20000 kg/día X aire caliente entrada (H = 50%) Xa aire seco ( sin humedad) Y Aire frío salida (saturado) T1 Temperatura del almidón húmedo T2 Temperatura del almidón seco T3 Temperatura del aire T4 Temperatura del aire caliente

T5 Temperatura del aire a la salida

El balance total de materiales será:

A + X = B + Y

A puede calcularse tomando el almidón en base seca. De un kilo de almidón al 12%, 0,88 kilos son de almidón puro, el almidón puro producido diariamente será:

a = 0,88 B = 0,88 x 20000 = 17.600 kg/día

El balance del almidón puro con base en un día de operación será:

(1 - 0,43) A = (1 - 0,12) B = 17.600 kg/día

Luego 0,57A = 17,600 y A = 30.877,2 kg/día

El agua evaporada será la diferencia entre el almidón que entra A y el producto B,

E = 30.877,2 - 20.000 = 10.877,2

Aire humedo

Aire seco y caliente

A lm idon hum edo

Almidçon seco

FIGURA 49

El agua evaporada será la diferencia entre el almidón que entra A y el producto B,

8

E = 30.877,2 - 20.000 = 10.877,2

El aire se determina en base a la cantidad de agua evaporada y que es absorbida por el aire y como por cada kilo de aire seco entran 0,010 kilos de agua y salen 0,032 kilos de vapor de agua, se tiene que cada kilo de aire seco absorbe 0,032 - 0,010 = 0,022 kilos de agua.

El aire seco necesario será :

Xa = 10.877,2 / 0,022 = 494.417,9 kg.

El aire tal cual que entra al secador es.

X = 494.417,9 x ( 1 + 0,01 ) = 499.362 kg

Con una cantidad de agua de 494.417.9 x 0,01 = 4944,1 = 499.362 - 494.417,9

Y de aire saturado sale:

Y = 499.362 + 10.877,2 = 510239,2 kg

En el aire saturado, de agua salen

510.239,2 - 494.417,9 = 15.821,3 = 10877,2 + 4944,1 kg

Para determinar el calor suministrado por el aire se debe conocer el calor especifico promedio

Para determinar el calor especifico del aire a una determinada humedad se aplica el formulismo

Cp = 0,24 +0,45 H, siendo H el contenido de humedad, y Cp en kcal/ kg ªC

así para un contenido de humedad del 0.010, el calor especifico del aire es

Cp = 0,24 +0,45 x 0,010 = 0,2445 kcal/ kg ªC

Para la humedad de salida de 0,032 se tiene

Cp = 0.24+0,45 x 0,032 = 0,2544 kcal/ kg ªC

Y el calor especifico promedio

Cp = (0,2445 + 0,2544)/2 = 0,2495 kcal/ kg ªC

El calor cedido por el aire es

Q = W Cp T = 499.362 x 0,2495 x (90 -37) = 6.601.991 Kcal

A continuación se presenta la hoja de cálculo.

BALANCE DE ENERGIA

EJEMPLO 65 SECADO DE ALMIDON

Ing. VICTOR JAIRO FONSECA V.

9

Parámetros Simb. Unidades Fuente Ref. % VALOR

Producción diaria de almidón B Ton/día Dato 20

Producción diaria de almidón B kg /día Cálculo 20.000

Horas operadas por día h hr Dato 16

Producción horaria b kg/hr Cálculo 1.250

Temperatura inicial del almidón T1 0 C Dato 20

Humedad inicial del almidón hi % Dato 43%

Humedad final del almidón hf % Dato, cál. 12% 2.400

Temperatura inicial del aire T3 0 C Dato 25

Humedad relativa hr %, Kg / kg as Dato 50% 0,0100

Temperatura de calentamiento del aire T4 0 C Dato 90,00

Temperatura de salida del aire T5 0 C Dato 37,00

Humedad de salida, saturado hs Dato 0,032

Calor especifico prom. del almidón Cpb kcla /kg 0 C Dato 0,40

Calor especifico prom. del vapor de agua Cpv kcla /kg

0 C Dato 0,450

Calor especifico prom. del agua Cpw kcla /kg 0 C Dato 1,00

Calor especifico promedio del aire Cpa kcla /kg 0 C Dato 0,2495

Entalpia de Vaporización kcal/kg Dato 550,00

Sólidos( almidón puro en producto) a kg Cálculo 17.600,00

Alimentación diaria de almidón húmedo A kg Cálculo 30.877,19

Agua en alimentación kg/hr Cálculo 0,43 13.277,19

Agua evaporada kg/hr Cálculo 10.877,19

Aire seco necesario Xs kg/hr Cálculo 494.417,86

Aire necesario X kg/hr Cálculo 499.362,04

Aire húmedo V kg/hr Cálculo 510.239,23

BALANCE TOTAL DE MATERIALES

Parámetros Simb. Unidades Fuente Ref. % VALOR

ENTRADAS

Almidón A kg/dia 30.877,19

Aire X kg/dia 499.362,04

TOTAL ENTRADAS kg/dia 530.239,23

SALIDAS kg/dia

Almidón seco B kg/dia 20.000,00

Aire húmedo V kg/dia 510.239,23

TOTAL SALIDAS kg/dia 530.239,23

CALOR ENTREGADO

Parámetros Simb. Unidades Fuente Ref. % VALOR

Calor especifico del aire entrada Cpa kcal /kg ª C 0,2445

Calor especifico a la salida 0,2544

Calor especifico promedio 0,2495

Calor cedido por el aire 6.601.991

Ejemplo 66.-

En la obtención de concentrados liofilizados de frutas, se parte de la pulpa con

10

85% (1) de humedad y 4oC. (2)

Se deshidrata en un secador a 65 oC (3) hasta un 20% (4) de humedad

empleando aire caliente que entra a 120 oC (5) y sale a 85

oC (6) .

La pulpa semiseca se enfría y congela a - 2oC. (7) posteriormente se subenfría

hasta una temperatura de –50 oC. (8) A esta temperatura se efectúa la

liofilización que deja un producto del 1 % (9) de humedad.

Luego el concentrado se calienta hasta 10oC (10), temperatura a la cual se

empaca el producto.

Establecer las cantidades de calor transferidas en cada una de las etapas del proceso, empleando los siguientes parámetros:

Cantidad a procesar 1200 kilos (11)

Calor especifico de la pulpa húmeda 0,95 kcal / kg oC (12)

Calor especifico de la pulpa deshidratada 0,60 kcal / kg oC (13)

Calor especifico de la pulpa congelada 0,55 kcal / kg oC (14)

Calor especifico de la pulpa liofilizada 0,25 kcal / kg oC (15)

Calor especifico del vapor de agua 0,45 kcal / kg oC (16)

Calor latente de vaporización 539,55 kcal /kg (17)

Calor latente de congelación del agua 80 kcal /kg (18)

Calor latente de sublimación del agua 640 kcal / kg (19) Los números en paréntesis corresponden a las referencias para la hoja de cálculo.

Diagrama de Liofilización

FIGURA 50

Secado

Congelación

Liofilizado

Enfriamiento

Subenfriamiento Calentamiento

Empaque

Diagrama de Temperaturas

65

-2

-50

4

Calentamiento

Ing. VICTOR JAIRO FONSECA V.

11

Solución-

En este problema se presentan simultáneamente transferencia de masa y de calor; ello conlleva el tener que efectuar balances de materiales y balance de calor o de energía.

Un sencillo diagrama del comportamiento de temperaturas y cambios de fase para el proceso orienta a establecer las necesidades de calor.

Las trayectorias inclinadas significan cambios de temperatura y la cantidad de

calor se determina mediante la ecuación Q = W Cp T, las trayectorias

horizontales indican cambio de fase y se emplea la ecuación Q = W siendo

el calor latente del cambio de fase.

Los pesos de los materiales, W, se determinan mediante balances de materiales.

Para la primera etapa, la de secado, la pulpa se calienta de 4 a 65 oC, a esta

temperatura se evapora el agua.

Como el aire sale a 85oC y el agua evaporada sale con el, el vapor se calentará

de 65 a 85oC.

Empleando en los cálculos unidades en sistema MKS, el diagrama de balance para el secador es 1020 0,85 0,20

1200

0,15 0,80 180 180 Realizando los cálculos correspondientes se tiene: 975

1020 45 0,85 0,20

1200 225

12

0,15 0,80 180 180

Manejando el proceso analítico se tiene

Sólidos en la pulpa = 200 x (1 -0,85) = 180 kg (20)

Producto seco = 180 / (1 -0,2) = 225 kg (21)

Agua evaporada = 1200 - 225 = 975 kg (22) Con estos valores se puede establecer las cantidades de calor requerido

a) Calor para calentar la pulpa a temperatura de secado

Q1 = 1200 x 0,95 x ( 65 - 4) = 69.540 kcal (23)

b) Calor para evaporar el agua

c) Q2 = 975 x 539,55 = 526.061 kcal (24)

c) Calor para calentar el vapor

Q3 = 975 x 0,45 x ( 85 - 65 ) = 8,775 kcal (25)

d) El calor requerido en el secado es

Q = 69,540 + 526.061 + 8.775 = 604.376 kcal (26)

e) Calor retirado en el enfriamiento de la pulpa seca

Q4 = 225 x 0,60 x (65 - (-2)) = 9.045 kcal (27)

f) Calor retirado para la congelación

Q5 = 225 x 84 = 18.900 kcal (28)

g) Calor retirado en el subenfriamiento

Q6 = 225 x 0,6 x ( -50 - (-2 )) = 5.940 kcl (29)

Para el manejo de la sublimación se requiere de hacer un balance de materiales

El agua en el producto congelado es

Ac = 225 x 0,2 = 45 kg (30)

También se puede hallar quitándole al congelado los sólidos

Ac = 225 -180 = 45 kg (30)

La pulpa liofilizada que tiene un 1% de humedad es

Pl = 180 /(1- 0,01 ) = 181,82 kg (31)

El agua en la pulpa liofilizada es

Al = 181,82 - 180,00 = 1,82 kg (32)

Ing. VICTOR JAIRO FONSECA V.

13

Agua sublimada

As = 225 - 181,82 = 43,18 (33)

h) El calor de sublimación

Q7 = 43,18 x 640 = 27535,2 Kcal (34)

i) Finalmente se calcula el calor para llevar la pulpa liofilizada a la temperatura de empaque

Q8 = 181,82 x 0,25 X ( 10 -(-50)) = 2727,27 kcal. (35) Debe tenerse presente que ni los calores suministrados y los calores retirados al proceso se pueden sumar porque ellos se manejan en equipos diferentes y en momentos igualmente diferentes

A continuación se presenta la respectiva hoja de cálculo.

EJEMPLO 66 LIOFILIZACION DE PULPA

PARAMETROS SIMB UNID. FUENTE REF. % VALOR

Pulpa Dato 11 1.200

Humedad inicial Hi %, kg Dato, cálculo 1 85% 1020

Temperatura inicial Ti 0C Dato 2 4

Humedad de secado %, kg Dato, cálculo 3 20% 45

Temperatura de secado Ts 0C Dato 4 65

Aire caliente Tac 0C Dato 5 120,00

Aire húmedo Tah 0C Dato 6 85

Temperatura de congelación Tc 0C Dato 7 -2,

Temperatura de subenfriamiento Te 0C Dato 8 -50

Humedad final Hf %, kg Dato, cálculo 9, 32 1% 1,82

Temperatura de empaque Tf 0C Dato 10 10,00

Calor esp. de la pulpa húmeda Ch kcal/kg 0 C Dato 12 0,95

Calor esp. de la pulpa deshidrat. Cd kcal/kg 0 C Dato 13 0,60

Calor esp. de la pulpa congelada Cc kcal/kg 0 C Dato 14 0,6

Calor esp. de la pulpa liofilizada Cl Dato 15 0,25

Calor esp. del vapor de agua Ca kcal/kg 0 C Dato 16 0,45

Calor latente de vaporización kcal/kg Dato 17 539,55

Calor latente de cong. de la pulpa kcal/kg Dato 18 84,0

Calor latente de sublim. del agua kcal/kg Dato 19 640,00

SECADO

Solidos S kg Cálculo 20 15% 180,00

Producto de secado Ps kg Cálculo 21 225,00

Agua evaporada en el secado E kg Cálculo 22 975

Calor para calentar pulpa Q1 kcal Cálculo 23 69.540,00

Calor para evaporar agua Q2 kcal Cálculo 24 526.061

Calor para calentar agua evaporada Q3 kcal Cálculo 25 8.775

14

Calor empleado en el secado Qs kcal Cálculo 26 604.376

ENFRIAMIENTO

Calor retirado en enfriamiento Q4 kcal Cálculo 27 9.045

CONGELACIÓN

Calor retirado en congelación Q5 kcal Cálculo 28 18.900,00

SUBENFRIAMIENTO

Calor retirado en el subenfriamiento Q6 kcal Cálculo 29 5.940,00

SUBLIMACION

Agua en producto congelado Ac kg Cálculo 30 45,00

Liofilizado Pl kg Cálculo 31 181,82

Agua sublimada As kg Cálculo 33 43,18

Calor de sublimación Q7 kcal Cálculo 34 27.636,36

CALENTAMIENTO A EMPAQUE

Calor suministrado Q8 kcal Cálculo 35 2.727,27

Ejemplo 67

Una planta cervecera procesa 7000 kilos por hora de afrechos de malta producidos, prensándolos inicialmente para bajar su humedad de un 85% a un 60%, y luego secarlos en un secador de tubos de vapor en donde se le reduce su humedad hasta un 10%. Determinar:

a) - las cantidades de agua extraídas tanto en la prensa como en el secador , b) - la cantidad de calor requerida en el secador c) - aire requerido para arrastrar el vapor producido en el secador y d) - la cantidad de vapor necesaria,

Teniendo los siguientes parámetros de operación:

Temperatura de entrada del afrecho al secador 60 0

C. Temperatura de secado 92

0C,

Calor específico promedio del afrecho 0,45 Kcal /kg 0C

Entalpia de vaporización 540 Kcal /kg

Solución.

Ing. VICTOR JAIRO FONSECA V.

15

FIGURA 51 Temperatura ambiente 15

0C

Humedad inicial del aire 0,008 kg de agua / kg de aire seco Humedad fial del aire, 0,022 kg de agua / kg de aire seco Vapor empleado, saturado a 135

0C

El diagrama permite visualizar el planteamiento del problema.

a).- Las cantidades de agua retirada en cada uno de los equipos se determinan por los respectivos balances de materiales, cuyo esquema inicial es : 0,85------------------0,65 0,65----------------------- 0,10

7000 Prensa Secador La anterior presentación es únicamente para los cambios de humedad tanto en la prensa como en el secador. La solución es: 4000 1833,33 Agua 5950 1950 1950 116,67

0,85 0,65 0,65 0,10

7000 3000 1166,67

0,15 0,35 0,35 0,90

Sólidos 1050 1050 1050 1050 Del balance se establece que se retiran 4000 kilos de agua en la prensa y 1833,33 en el secador. Es de anotar que en la prensa se disminuye en un 20% la humedad en tanto que en el secador se disminuye en un 55%.

b- La cantidad de calor requerida se determina teniendo en cuenta que el afrecho debe inicialmente calentarse de 60 a 92

0C y a esta temperatura evaporar los

16

1833,33 kilos de agua.

Para el calentamiento se emplea Q1 = A x Cp x T, luego

Q1 = 3000 X 0,45 X ( 92 –65 ) = 36.450 Kcal / hr

Para la evaporación Q2 = V x

Q2 = 1833 x 544,2 = 997.639 Kcal / hr

El calor total necesario es Q = 36.450 + 997.639 = 1.034.089 Kcal /hr

EJEMPLO 67 PROCESAMIENTO DE AFRECHO EN CERVECERIA

Planteamiento del problema % VALOR

PRENSADO

Afrecho a procesar A kg / hr Dato 7.000

Humedad inicial Hi % Dato 0,85

Humedad prensado Hp % Dato 0,65

SECADO

Humedad final Hs % Dato 0,10

Solución

BALANCE DE MATERIALES

PRENSADO

Afrecho a procesar A kg / hr Dato 7.000

Humedad inicial Hi %,kg/hr Dato, cálculo 0,85 5.950

Sólidos S %,kg/hr Cálculo 0,15 1.050

Humedad prensado Hp %,kg/hr Dato, cálculo. 0,65 1.950

Sólidos en prensado S %,kg/hr Cálculo 0,35 1.050

Afrecho prensado Ap kg Cálculo 3.000

Agua retirada Pr kg Cálculo 4.000

SECADO Dato, cálculo.

Afrecho a secar Ap kg/hr Cálculo 3.000

Humedad inicial Ha %,kg/hr Cálculo 0,35 1.950

Sólidos inicial Si %,kg/hr Cálculo 0,65 1.050

Humedad final Hf %,kg/hr Dato, cálculo 0,10 116,7

Sólidos final Sf %,kg/hr Cálculo 0,90 1.050,0

Afrechos secos P kg / hr Cálculo 1166,7

Agua Evaporada E kg / hr Cálculo 1833,3

Humedad inicial del aire Hi kg /kg aire seco Dato 0,008

Humedad fial del aire Hf kg /kg aire seco Dato 0,022

Aire seco necesario As kg / hr Cálculo 130.952

Aire tal cual necesario A kg / hr Cálculo 132.000

BALANCE DE CALOR

Calor especifico del afrecho Cpa kcal / kg 0 C Dato 0,45

Temperatura inicial Ti 0 C Dato 65

Temperatura final Tf 0 C Dato 92

Calor para calentamiento Qc kcal Cálculo 36450

Entalpia de Vaporización kcal / kg Tablas 544,2

Calor para Vaporización Qe kcal Cálculo 997.639

Calor total requerido Q kcal Cálculo 1.034.089

Ing. VICTOR JAIRO FONSECA V.

17

Temp. de vapor de proceso Tv 0 C Dato 135

Entalía de condensación kcal / kg Tablas 515,7

Vapor de proceso requerido V kg / hr Cálculo 2005,3

Ejemplo 68

Ante un daño del secador, Industrias ACME, ofrece un secador que tan solo suministra 800.000 kcal /hr.

Con cuál contenido de humedad deben salir los afrechos de la prensa para obtener los mismos resultados finales?

Solución

Con la cantidad de calor disponible en el nuevo secador, se debe establecer la cantidad de agua puede evaporar y a la vez que cantidad de afrecho puede calentar a las condiciones de secado.

Llamando:

Ap al afrecho que sale de la prensa P al producto con sólidos del 90% x al porcentaje de sólidos con que salen los afrechos de la prensa, y E, cantidad de agua evaporada

Planteado matemáticamente se tiene

Calor para

Q = Ap x 0,45 x (92 -45) + E x 544,2

A la vez el evaporado es igual a los afrechos húmedos menos el producto E = Ap - P

El Afrecho que sale de la prensa es igual a los sólidos dividido por el porcentaje de sólidos es decir

1.050 / x

El producto de todas formas es de 1167, 7,

Reemplazando valores

800.000 = 1.050 x 0,45 x (92 - 45 ) + 544,2 x ( 1.050 / x - 1167,7) , resolviendo para X

x = 0,4057.

Los afrechos deben salir de la prensa con una humedad del 40,57%

Una aplicación válida en ingeniería es el ensayo y error y esta es una aplicación adicional de las hojas de cálculo, como se aprecia en la hoja 2 de la hoja de cálculo del ejemplo 38.

En dicha hoja se han copiado en varias columnas los valores de la hoja1 y en

18

cada columna se cambian los valores de la humedad a la salida de la prensa hasta logra obtener el valor de 800.000 en la fila de calor requerido.

Para manejar la Hoja véase las memorias de cálculo del módulo de ayuda

Ejemplo 69.

Para la crioconcentración de café, se dispone de una solución del 20%, que se ha obtenido a 30°C.

FIGURA 52

Crioconcentración de café. La solución se enfría a –10°C , produciéndose la separación en fases sólidas y solución concentrada.

Determinar la cantidad y composición de sólido y de solución concentrada y el calor retirado para la crioconcentración de cochadas de 550 kilos de solución al 20%.

Solución

Ing. VICTOR JAIRO FONSECA V.

19

Se emplea la gráfica para la crioconcentración de café

De la gráfica de enfriamiento para soluciones de café se tienen los siguientes datos

Entalpia de la solución al 20% 112 kJ /kg

Entalpia de la mezcla a –10°C -225 kJ/kg

Concentración de la solución enfriada 50%

Solución

Los sólidos contenidos en la solución son 550 x 0,2 = 110 kg

La solución concentrada será 110 /0,50 = 220 y el hielo formado 550 –220 = 330 kg.

El calor retirado será W x H = 550 x ( -225 –112 ) = 185.350 kJ

Ejemplo 70.

Se desea criconcentrar una pulpa de guayaba con 25% de sólidos, hasta un 50%. A cual temperatura de debe enfriar para lograr la separación de hielo y pulpa concentrada, cuanta pulpa concentrada se obtiene por kilo de pulpa tal cual y cuanto calor por kilo de pulpa se debe retirar?.

Solución.

Empleando la gráfica para crioconcentración de frutas, se determina cual debe ser la isoterma que corta la línea de participación de 0% de hielo en la pulpa. ( la

escala para esta participación, ,se encuentra a mano izquierda en la gráfica ).

El corte en el punto C, para concentración de 50% y 0% de hielo en la pulpa corresponde a una isoterma entre 10 y 15° C, interpolando se obtiene la isoterma de –11,5°C.

El punto de corte de la concentración inicial de 25% con la temperatura de –11,5°C, punto D, establece un participación de aproximados 70% de hielo.

Esto significa que del agua inicial un 70% aproximados se convierten en hielo.

Tomando que la pulpa se encuentra a temperatura ambiente , aproximados 15°C, la entalpía es de 50 kJ/kg, en tanto que a –11,5°C es de –200 kJ/kg.

Por cada kilo de pulpa procesada se deben retirar 250 kilojulios

20

Crioconcentración de frutas

FIGURA 53

5.2. BALANCES CON MERMAS Y PERDIDAS DE CALOR

En lo anteriormente estudiado se han presentado tanto balances de materia y de energía en condiciones ideales o comúnmente llamadas teóricas. En la práctica existen las mermas de proceso y las pérdidas de energía.

Las mermas de proceso están referidas a pérdidas naturales del proceso, causadas por, las características de los productos como también por los equipos empleados y su estado de funcionamiento.

Prácticamente en todos los envase de los materiales pulverulentos y líquidos quedan residuos, imposibles de recuperar; durante la manipulación pueden tenerse fugas hacía el ambiente, también durante el recibo, transporte y almacenamiento; parte del material se adhiere a las superficies de los equipos que lo procesan sin que al terminar el proceso se puedan recuperar.

En el caso de muchas verduras y frutas, que vienen con residuos de tierra, al someterlos a lavado, se disminuye el peso del material ingresado contablemente a

Ing. VICTOR JAIRO FONSECA V.

21

inventarios.

En operaciones de envase en líquidos y en donde se emplea el volumen como medida de llenado, si este se hace en caliente , al enfriarse se tiene una contracción de volumen y consecuencialmente se tiene una diferencia contable.

En almacenamientos prolongados pueden presentarse diferencias por disminución en la humedad de los productos.

Estas diferencia que realmente no son pérdidas, se denominan mermas y deben ser incluidas en los balances., no solamente para establecer claramente las cantidades de insumos y productos procesados sino para el manejo de costos y fijación del precio del producto.

El calor fluye siempre de los cuerpos calientes a los cuerpos fríos y en procesos térmicos a los que se someten muchos alimentos, los equipos generalmente se encuentran a temperaturas muy diferentes a las del ambiente y ocurre un flujo de calor de acuerdo al principio enunciado.

Existen muchos materiales que se oponen al flujo de calor, pero ninguno lo detiene totalmente, muchos de ellos, llamados aislantes, dejan pasar pequeñas cantidades de calor al ambiente.

En ocasiones cuando no se ha hecho una adecuada selección del aislante y como es común, en muchos equipos, no se tiene aislante, se tienen pérdidas de calor o de frío que obviamente inciden en los procesos, en los servicios y en los costos de producción.

Es importante conocer tanto las mermas como pérdidas de calor, no solamente para cuantificarlas física y económicamente sino para establecer políticas de manejo tanto en proceso, equipos y servicios para minimizarlas, reduciendo al final su incidencia en costo del producto.

El control adecuado y permanente de los balances reales permite establecer la cuantía de las mermas y pérdidas como porcentajes de las entradas o consumos de cada etapa de proceso y del proceso en general.

Salvo que se especifique lo contrario siempre las mermas y pérdidas de calor están referidas a las cantidades iniciales.

Ejemplo 71

En la industria cervecera las mermas promedio entre el mosto, (primer líquido obtenido en el proceso), y la cerveza envasada son del 6,5%.

Establecer a) Cuánto mosto se debe elaborar para tener una producción mensual. de 50.000.000 de botellas de cerveza de 333 mililitros. Y b) Cual debe ser el volumen de una cochada de mosto, si en el mes se elaboran 132 cochadas?

22

Producción de cerveza a nivel industrial

FIGURA 54 (Tomado de Cervecería Leona S.A , Tocancipa Colombia )

Ing. VICTOR JAIRO FONSECA V.

23

Solución

a) El volumen de cerveza producida es de:

b) V = 50.00.000 x 0,333 = 16.500.000 litros

El volumen en metros cúbicos es de 16.500. m3

Con una merma del 6,5% , el mosto que se procesa y llega a ser cerveza es el 100% –6,5% = 93,5% del mosto a elaborar, de tal forma que el mosto a elaborar es:

M = 16.500 / 0,935 = 17.807 m3

El volumen de cada cochada será

Vc = 17.807 / 132 = 134,91 m3

A continuación se presenta una hoja de calculo resumida..

Ejemplo 71

Producción mensual de cerveza botellas 50.000.000

Volumen de una botella ml 0,333

Volumen de cerveza envasada litros 16.650.000

Volumen de cerveza envasada m3

16.650

Merma total 6,5%

Mosto elaborado 93,5%

Mosto elaborado m3

17.807

Merma total m3

1.157

Cochadas cada una 132

Volumen por cochada m3

134,91

Ejemplo 72

Retomando el ejemplo 66, obtención de un liofilizado de pulpa de frutas, desarrollarlo teniendo presente que se han establecido las siguientes mermas y pérdidas de calor o frío: % de merma % de pérdidas de calor En el secado 0,75 1,30 Enfriamiento -------- 0,42 Congelación 0,28 0,55 Subenfriamiento 0,18 0,23 Liofilizado 0,10 1,10 Calentamiento 0,18 0,25 Empaque 0,8% --------

24

Solución Como se ha comentado, la base de cálculo para la merma es lo que ingresa a la etapa, luego para el secado que involucra en el mismo equipo el calentamiento la merma será m = 0,75 x 1.200 / 100 = 9 kilos y la cantidad de producto sobre el cual se hace el posterior balance es 1200 - 9 = 1191 kilos.

El balance para la congelación es de 1191 - 975 = 216 kilos, ya que el evaporado calculado es de 216.

Secuencialmente se van involucrando las mermas , rehaciendo los cálculos como se aprecia en la respectiva hoja de cálculo.

Sobre las pérdidas de calor se tiene un manejo similar.

El calor requerido para el secado es sobre los 1200 kilos que realmente entraron, no sobre los 1194 que han salido del secado y las pérdidas se valorizan sobre el calor del secado 604.376 kcal.

Las pérdidas serán 0,013 x 604.376 = 7857 kcal y el calor necesario es 604.376 + 7857 = 612.233

En la hoja de cálculo se aprecian los resultados obtenidos.

En cada etapa se establece tanto el porcentaje de merma como su valor calculado.

Al final se tiene la merma total cuyo porcentaje, basado en lo que entró, es diferente a la sumatoria de las mermas individuales, en razón de que cada etapa tiene una base diferente de cálculo

EJEMPLO 72 LIOFILIZACION DE PULPA DE FRUTAS CON MERMAS Y PERDIDAS DE CALOR

PARAMETROS SIMB.

UNID. FUENTE REF. % VALOR

Pulpa Dato 11 1.200

Humedad inicial Hi %, kg Dato, cálc.. 1 85% 1020

Temperatura inicial Ti 0C Dato 2 4,00

Humedad de secado Hs %, kg Dato, cálc. 3 20% 45

Temperatura de secado Ts 0C Dato 4 65

Aire caliente Tac 0C Dato 5 120,00

Aire húmedo Tah 0C Dato 6 85

Temperatura de congelación Tc 0C Dato 7 -2,00

Temperatura de subenfriamiento Te 0C Dato 8 -50,00

Humedad final Hf %, kg Dato, cálc. 9, 32 1% 1,74

Temperatura de empaque Tf 0C Dato 10 10,00

Calor esp. de la pulpa húmeda Ch kcal/kg 0 C Dato 12 0,95

Calor especifico de la pulpa deshidratada

Cd kcal/kg 0 C Dato 13 0,60

Ing. VICTOR JAIRO FONSECA V.

25

Calor esp. de la pulpa congelada Cc kcal/kg 0 C Dato 14 0,6

Calor esp. de la pulpa liofilizada Cl Dato 15 0,25

Calor especifico del vapor de agua Ca kcal/kg 0 C Dato 16 0,45

Calor latente de vaporización kcal/kg Dato 17 539,55

Calor latente de cong. de la pulpa kcal/kg Dato 18 84,0

Calor latente de sublim. del agua kcal/kg Dato 19 640,00

SECADO

Solidos S kg Cálculo 20 15% 180,00

Producto teórico de secado Ps kg Cálculo 21 225,00

Agua evaporada en el secado E kg Cálculo 22 975,00

Merma de secado Ms %, kg Cálculo 0,75% 9,00

Producto real seco Prs kg 216,00

Calor para calentar pulpa Q1 kcal Cálculo 23 69.540,00

Calor para evaporar agua Q2 kcal Cálculo 24 526.061

Calor para calentar agua evaporada Q3 kcal Cálculo 25 8.775

Calor empleado en el secado Qs kcal Cálculo 26 604.376

ENFRIAMIENTO

Producto a enfriar Cálculo 216

Calor retirado en enfriamiento Q4 kcal Cálculo 27 8.683

Pérdidas de calor Cálculo 0,42% 36,47

Calor total requerido Cálculo 8.719,67

CONGELACIÓN

Producto a congelar Cálculo 216,00

Merma en congelación %, kg Cálculo 0,28% 0,60

Producto congelado kg Cálculo 215,40

Calor retirado en congelación Q5 kcal Cálculo 28 18.900,00

Calor pérdido kcal Cálculo 0,55% 103,95

Calor total retirado kcal Cálculo 19.003,95

SUBENFRIAMIENTO

Producto a subenfriar Cálculo 215,40

Merma en subenfriamiento %, kg Cálculo 0,18% 0,39

producto subenfriado Cálculo 215,01

Calor retirado en el subenfriamiento Q6 kg Cálculo 29 5.686,43

Pérdidas de frio kcal Cálculo 0,23% 13,08

calor total retirado kcal Cálculo 5.699,51

SUBLIMACION

Producto subenfriado a liofilizar kg Cálculo 215,01

Solidos en producto subenfriado kg Cálculo 172,01

Agua en producto subenfriado Ac kg Cálculo 30 43,00

Liofilizado Pl kg Cálculo 31 173,74

Agua en liofilizado kg Cálculo 1,74

26

Agua sublimada As kg Cálculo 33 41,26

Merma en liofilización %, kg Cálculo 0,10% 0,22

Producto liofilizado kg Cálculo 173,53

Calor de sublimación Q7 kcal Cálculo 34 26.409,0

Pérdidas de calor kcal Cálculo 1,10% 290,50

Calor total suministrado kcal Cálculo 26.699,5

CALENTAMIENTO A EMPAQUE

Producto a calentar kg Cálculo 173,53

Merma %, kg Cálculo 0,18% 0,31

Producto a empacar kg Cálculo 173,22

Calor suministrado Q8 kcal Cálculo 35 2.602,93

Pérdidas de calor kcal Cálculo 0,25% 6,51

Calor total suministrado kcal Cálculo 2.609,43

EMPAQUE

Producto a Empacar kg Cálculo 173,22

Merma de empaque %, kg Cálculo 0,80% 1,39

Producto empacado kg Cálculo 171,83

BALANCE TOTAL

ENTRADAS kg Dato 1.200,00

SALIDAS

Agua evaporada en el secado kg Cálculo 975,00

Agua sublimada kg Cálculo 41,26

Producto final empacado kg Cálculo 171,83

Mermas kg Cálculo 0,99% 11,91

TOTAL SALIDAS kg Cálculo 1.200,00

Ejemplo 73

Desarrollar el ejemplo 67 teniendo en cuenta mermas en la prensa y en el secado de 0,8 y 1,2 % respectivamente y pérdidas de calor del 2,3 % en el secador.

Solución. Los discernimientos son similares al ejemplo anterior, como se aprecia en la siguiente hoja de cálculo. EJEMPLO 72

PROCESAMIENTO DE AFRECHO EN CERVECERIA

INCLUYENDO MERMAS Y PERDIDAS DE CALOR

Planteamiento del problema

PARAMETROS SIMB. UNID. FUENTE REF. VALORES

PRENSADO

Afrecho a procesar A kg / hr Dato 7000

Humedad inicial Hi % Dato 85%

Humedad prensado Hp % Dato 65%

Ing. VICTOR JAIRO FONSECA V.

27

SECADO

Humedad final Hs % Dato 10%

Solución

BALANCE DE MATERIALES PRENSADO

Afrecho alimentado Aa kg / hr Dato 7000

Afrecho procesado en prensa A Calculo 6944

Humedad inicial Hi %,kg/hr Dato, cálculo 85% 5950

Sólidos S %,kg/hr Cálculo 15% 1050

Humedad prensado Hp %,kg/hr Dato, cálculo 65% 1950

Afrecho prensado Ap kg Cálculo 3000

Agua retirada en prensado H kg Cálculo 4000

Merma m % Dato 1% 56

Afrecho a secado Cálculo 2944

Sólidos en prensado S %,kg/hr Cálculo 35% 1030,4

SECADO

Afrecho alimentado al secador Ap kg/hr Cálculo 2944,0

Humedad inicial %,kg/hr Cálculo 65% 1913,6

Sólidos inicial %,kg/hr Cálculo 35% 1030,4

Humedad final %,kg/hr Dato, cálculo 10% 114,5

Sólidos final %,kg/hr Cálculo 90% 1030,4

Afrechos secos teóricos As kg / hr Cálculo 1144,9

Agua Evaporada kg / hr Cálculo 1799,1

Humedad inicial del aire kg /kg aire seco Dato 0,008

Humedad final del aire kg /kg aire seco Dato 0,022

Aire seco necesario kg / hr Cálculo 128508

Aire tal cual necesario kg / hr Cálculo 129536

Afrecho procesado en secador 2908,7

Merma 1% 35,3

Afrecho seco real 1109,6

BALANCE TOTAL

ENTRADAS , Afrecho a procesar 7000

SALIDAS

Producto 1109,6

Agua de prensa 4000,0

Agua Evaporada 1799,1

Mermas 1,30% 91,3

Total salidas 7000,0

5.3. Balances por ensayo y error.

En algunas situaciones de balances, al plantear los razonamientos matemáticos o analíticos, no se pueden resolver porque se presentan mas incógnitas que ecuaciones,

Estos hechos llevan a asignar valores a alguna de las incógnitas, y resolviendo el sistema de ecuaciones se establece si el valor asignado o supuesto es el correcto.

28

Generalmente no lo es y se presenta una diferencia por tanto se asume un segundo valor

En procesos evaporativos, como en concentración de jarabes, en la industria de obtención del azúcar o de sal se concentran soluciones, evaporando el agua en equipos, denominados evaporadores.

En el evaporador el medio calefactor debe estar a una temperatura más alta que la de la solución que se concentra.

Dado que el agua evaporada en un evaporador lleva un alto contenido de calor, se puede aprovechar este calor, empleándola como medio calefactor, para que en un segundo aparato se pueda evaporar mas agua, pero con la solución a una temperatura más baja y esto se logra siempre con vacío

Observando la figura, se representa una planta de evaporación con dos aparatos que se denominan efectos.

En el efecto 1, se alimenta una solución A con concentración Xa y sale con una concentración X1 mayor. Esta solución se alimenta al efecto 2 y se obtiene un producto con una concentración mas alta aún, Xp.

Al efecto 1 se le suministra calor a través de lo que se llama camisa o chaqueta o a través de serpentines por medio de un vapor de agua V, que se encuentra a una temperatura Tv, mayor que la temperatura ebullición de la solución que esta en el mismo efecto.

En el efecto 1 se produce un evaporado E1, cuya temperatura es igual o ligeramente menor que la de solución. Este evaporado se emplea como medio calefactor en el efecto 2 y su temperatura debe ser mayor que la de ebullición de la solución en este efecto.

Ing. VICTOR JAIRO FONSECA V.

29

FIGURA 55

Evaporador de doble efecto

Para el diseño de los equipos se pueden establecer las concentraciones Xa y Xp de la alimentación A y del producto final P, respectivamente y la temperaturas

del vapor Tv que sirve de medio calefactor en el efecto 1 y las temperaturas de ebullición de las soluciones en los dos efectos.

Al elaborar los balances tanto de materiales como de energía, se tienen parciales para cada uno de los efectos y total para el proceso.

Sin tener en cuenta el Vapor, V, que se introduce en el primer efecto y que se retira como condensado, C, en igual cantidad, se tiene

Balances para el primer efecto

Parcial sobre sólidos

A x Xa = P1 x X1

Parcial sobre agua

A x ( 1 - Xa ) = E1 + P1 x (1 - X1)

Total

A = E + P1

30

Balances para el segundo efecto

Parcial sobre sólidos

P1 x X1= P x Xp

Parcial sobre agua ( no se tiene en cuenta E que se emplea como elemento calefactor).

P x ( 1 - Xp ) = E2 + P x (1- Xp)

Total

A = E2 + P

Balance para el proceso

Parcial sobre sólidos

A x Xa = P x Xp

Parcial sobre agua

A x ( 1-Xa ) = E1 + E2 +P x (1- Xp)

Total

A = E1 + E2 + P

Analizando las ecuaciones , las del balance total resultan de las sumas de los balances parciales y de las ecuaciones de los balances parciales, las del agua son derivadas de las de los sólidos.

Con las anteriores consideraciones quedan únicamente tres ecuaciones y cuatro incógnitas, E1, E2, P1 y X1

Al plantear los balances de energía se presenta una situación similar, ya que este depende enteramente del balance de materiales..

El ensayo consiste en dar, en el balance de materiales, un valor racional a una de las variables, resolver las respectivas ecuaciones y aplicar los resultados a los balances de energía.

Ejemplo 74

En un evaporador de doble efecto se concentran 1000 kilos de una solución al 20% de sólidos hasta un 80%, empleando vapor a 30 psig. se dispone de lo siguientes parámetros de cálculo:

Temperatura de ebullición en el 1er. efecto 170 oF

Coeficiente total de transf. de calor 1er efecto 400

Temperatura de ebullición en el 2º. efecto 136 oF

Ing. VICTOR JAIRO FONSECA V.

31

Coeficiente total de transf. de calor 2º. efecto 300 BTU / hr ft2 oF

Entalpia de la solución 100 - 15 x C ( siendo C la concentración de sólidos ) BTU /lb

Entalpia de vapor a 30 psig 1171 BTU/lb

Entalpía de Condensado a 30 psig 241 BTU / lb

No se tiene elevación del punto de ebullición.

Establecer los requerimientos de vapor de servicio.

Solución

Este problema involucra simultáneamente los balances de calor y de energía .tanto para cada efecto como para el evaporador.

Los balances de materiales y de energía de acuerdo al diagrama

1er. Efecto

Sólidos A x Xa = 1000 x 0,2 = P1 x C1

Agua A x ( 1 –Xa) = 1000 x 0,8 = P1 x ( 1 - C1) + E1

Total 1000 = P1 + E1

2º. Efecto

Sólidos P1 x C1 = P2 x C2 = P2 x 0,8 = 200 ===== P2 = 250

Agua P1 x ( 1 - C1) = P2 x ( 1 - C2) + E2 ===== 250 x 0,2 + E2

Total P1 = P2 + E2 = 250 + E2

GLOBAL

Sólidos 1000 X 0,2 = 250 x 0,8 = 200

Agua 1000 X 0,8 = 250 X 0,2 + E1 + E2 ======= E1 + E2 = 750

Total 1000 = 250 + E1 + E2 ======= E1 + E2 = 750

De estos balances quedan como incógnitas la cantidad de producto que sale del primer efecto y su concentración, así como los evaporados de cada efecto.

No se ha incluido en el balance de materiales el vapor para el primer efecto, ni el evaporado que sale del primer efecto y entra al segundo efecto, porque son corrientes independientes, ya que van por el sistema de calefacción y la cantidad que entra es exactamente igual a la que sale.

Para establecer los balances de calor tenemos :

32

Entalpia alimentación Ha 100 -15 x 0,2 = 97 BTU /lb Entalpía del producto Hp 100 - 15 x 0,8 = 88 BTU /lb Entalpia de evaporado 1er efecto HE1 = 1134 BTU /lb Entalpía de condensado 1er efecto HC1 = 137,9 BTU /lb Entalpia de evaporado 2º. efecto HE2 = 1119,9 BTU /lb Entalpía de condensado 2º. Efecto HC2 = 137,9 BTU /lb.

Para el 1er efecto:

A x Ha + V Hv = E1 x HE1 + V x Hc + P1 x H p1

para el 2º. efecto

E1 x HE1 + 1 x H p1 = E1 x HC1 + E2 x HE2 + P x Hp

El balance total es la suma de los dos balances parciales.

Se incrementan a cinco las variables desconocidas con el vapor requerido y la entalpía del producto del primer efecto, que a la vez es función de la concentración de la solución.

Realizado un análisis de las ecuaciones presentadas se llega a establecer que la solución al problema se obtiene por ensayo y error, que es la situación normal que se plantea en los cálculos de evaporadores de dos o más efectos.

El primer ensayo se plantea tomando igual cantidad de evaporado en cada uno de los efectos, para el presente caso se toman como E1 = E2 = 750 / 2 = 375 lbs / hr .

Aplicando estos valores a las ecuaciones del balance de materiales se tiene:

1er. Efecto

Sólidos 1000 x 0,2 = P1 x C1

Agua 1000 x 0,8 = P1 x ( 1 - C1) + 375

Total 1000 = P1 + 375 ==== P1 = 625 === C1 = 0,32

2º. Efecto

Sólidos P1 x C1 = P2 x C2 = P2 x 0,8 = 200 ===== P2 = 250

Comprobando P2 = 250 = 625 – 375

Agua P1 x ( 1 - C1) = P2 x ( 1 - C2) + E2

625 x ( 1 - 0,32) = 250 x ( 1 –0,8) +375

625 x 0,68 = 250 x 0,2 + 375 = 425

Total P1 = P2 + E2 = 625 = 250 + 375

Resumiendo:

Ing. VICTOR JAIRO FONSECA V.

33

Efecto 1

Alimentación A = 1000 lbs/hr

Concentración inicial Xa = 0,2

Producto P1 = 625 lb /hr

Concentración C1 = 0,32

Agua Evaporada E1 = 375 lbs / hr .

Efecto 2

Alimentación A = 1000 lbs/hr

Concentración inicial Xa = 0,32

Producto P2 = 625 lb /hr

Concentración C2 = 0,80

Agua Evaporada E2 = 375 lbs / hr .

Para los balances de calor se tiene que la entalpía de producto del efecto 1 es 100 – 15 x 0.32 = 95,2 BTU/lb

Con los datos obtenidos los balances de calor se presentan así

1000 x 97 + V x 1171 = 375 x 1134 + V x 241 + 625 x 95,2

=== V = 416,935 lb/hr

Para el 2º. efecto

375 x 1134 +625 x 95,2 = 375 x 137,9 + 375 x 1119,9 + 250 x 88

Aplicados los valores a los balances de materiales y de energía, el ensayo se establece sobre el balance de calor del 2º. efecto que debe arrojar una sumatoria igual a 0.

485.562,5 ≠ 493.675,0

Para el primer ensayo sobre el balance del segundo efecto :

se tiene una diferencia de 8921,3 BTU /hr y se obtienen los resultados como se aprecia en la hoja de cálculo.

DIMENSIONAMIENTO DE UN EVAPORADOR DE DOS EFECTOS

DATOS DEL PROBLEMA Ensayo 1

Parámetros Simb. Unidades Fuente Ref. Valor

Alimentación en Paralelo Selección 1

Numero de Efectos Selección 2 2

Alimentación F Lb/hr Dato 3 1000

Concentración Cf Fracción Dato 4 0,2

34

Entalpía Ha BTU/lb. Cálculo 5 97

Concentración Producto Cp Fracción Dato 6 0,8

Entalpia producto Hp BTU/lb. Cálculo 7 88

Temperatura ebullición 1er efecto T1 0F Dato 8 170

Temperatura ebullición 2o. efecto T2 0F Dato 9 135

Coeficiente 1er efecto U1 Btu/ hr ft °F Supuesto 10 400

Coeficiente 2o.. Efecto U2 Btu/ hr ft °F Supuesto 11 300

Vapor de Calefacción, presión V psi Dato 12 30

BALANCE TOTAL DE MATERIALES

Sólidos en Alimentación Sa Lb/hr Cálculo 13 200

Agua en alimentación Aa Lb/hr Cálculo 14 800

Producto P2 Lb/hr Cálculo 15 250

Agua en producto Ap Lb/hr Cálculo 16 50

Agua Evaporada E Lb/hr Cálculo 17 750

Evaporado 1er efecto E1 Lb/hr Cálculo 18 375

Evaporado 2o. Efecto E2 Lb/hr Cálculo 19 375

Alimentación 2o. Efecto P1 Lb/hr Cálculo 20 625

Concentración al 2o. Efecto C1 Fracción Cálculo 21 0,32

BALANCE DE CALOR

Entalpia de vapor a 30 psi Hv BTU/lb Tablas 22 1171

Entalpia condensado Hc BTU/lb Tablas 22 241

Entalpia vapor a 170 He1 BTU/lb Tablas 22 1134

Entalpia condensado a 170 Hc1 BTU/lb Tablas 22 137,89

Entalpia vapor a 136 He2 BTU/lb Tablas 22 1119,9

Entalpia de condensado a 136 Hc2 BTU/lb Tablas 22 103,88

Entalpia solución a 2o efecto Hp1 BTU/lb Cálculo 23 95,20

Calor suministrado 1er efecto Q1 BTU Cálculo 24 387750,000

Vapor requerido V lb/hr Cálculo 416,9

Balance sobre 2o. efecto BTU/hr Cálculo 8921,3

En un segundo ensayo se supone un valor de 370 lb / hr para el evaporado del primer efecto, encontrándose una diferencia de 19001,3 BTU/ hr.

Este incremento significa que el supuesto se hizo en el sentido incorrecto, se debe tener por lo tanto un valor mayor al del primer ensayo, tomando un valor de 380 lb/hr , la diferencia se torna negativa a un valor de -1158,8 BTU /hr.

En la hoja de cálculo es muy sencillo ajustar el valor supuesto y se llega a 379,425 lb /hr , para tener una diferencia de 0,4, como se aprecia en la siguiente hoja

BALANCE DE MATERIALES Ensayo 1 Ensayo 2 Ensayo 3 Ensayo 4 Parámetros Simb Unid. Fuente Ref

. Valor

Solidos en Alimentación Sa Lb/hr Cálculo 13 200 200 200 200

Agua en alimentación Aa Lb/hr Cálculo 14 800 800 800 800

Producto P2 Lb/hr Cálculo 15 250 250 250 250

Agua en producto Ap Lb/hr Cálculo 16 50 50 50 50

Ing. VICTOR JAIRO FONSECA V.

35

Agua Evaporada E Lb/hr Cálculo 17 750 750 750 750

Evaporado 1er efecto E1 Lb/hr Cálculo 18 375 370 380 379,425

Evaporado 2o. Efecto E2 Lb/hr Cálculo 19 375 380 370 370,575

Alimentación 2o. Efecto P1 Lb/hr Cálculo 20 625 630 620 620,575

Concentración al 2o. Efecto C1 Fracc. Cálculo 21 0,32 0,32 0,32 0,32

BALANCE DE CALOR Ensayo 1 Ensayo 2 Ensayo 3 Ensayo 4 Parámetros Simb

. Unidades Fuente Ref

. Valor

Entalpia de vapor a 30 psi Hv BTU/lb Tablas 22 1171 1171 1171 1171

Entalpia condensado Hc BTU/lb Tablas 22 241 241 241 241

Entalpia vapor a 170 He1 BTU/lb Tablas 22 1134 1134 1134 1134

Entaqlpia condensado a 170 Hc1 BTU/lb Tablas 22 137,89 137,89 137,89 137,89

Entalpia vapor a 136 He2 BTU/lb Tablas 22 1119,9 1119,9 1119,9 1119,9

Entalpia de conden. a 136 Hc2 BTU/lb Tablas 22 103,88 103,88 103,88 103,88

Entalpia soluc. a 2o efecto Hp1 BTU/lb Cálculo 23 95,20 95,24 95,16 95,17

Calor suminis. 1er efecto Q1 BTU Cálculo 24 387750 382580 392920 392325

Vapor requerido V lb/hr Cálculo 416,9 411,4 422,5 421,9

Balance sobre 2o. efecto BTU/hr Cálculo 8921,3 19001,3 -1158,8 0,4

Este valor es supremamente pequeño, respecto al calor manejado en el segundo efecto, por lo tanto puede considerarse que el valor supuesto es el correcto.

Se tienen en la industria otros procedimientos de operaciones y procesos en los cuales se aplica el ensayo y error.

En el diseño de secadores que trabajan con aire, se puede establecer las condiciones del aire a la entrada pero se desconocen las condiciones del aire cuando va a salir del secador.

Un secador estacionario tiene la forma y disposición de un horno como de panadería con varios entrepaños en los cuales se colocan bandejas con pequeñas perforaciones y a través de las cuales fluye aire que previamente ha sido calentado en un equipo de transferencia de calor externo o en el mismo secador

El cálculo de un secador estacionario pretende establecer temperaturas de operación, el volumen de aire requerido así como el calor necesario, en un manejo propio de balances de materiales y de energía, específicamente de calor.

Los datos necesarios para el cálculo son:

- Cantidad de material a secar - Humedad inicial. - Humedad final - Calor especifico promedio del producto. Como ayudas se requieren;

36

- La carta psicrométrica para la presión o altura del lugar en donde se va a colocar el secador; de no disponerse, se deben hacer correcciones en los datos de humedades absolutas del aire mediante la relación de presión atmosférica del lugar y la presión de la carta psicrométrica estándar empleada.

- Tablas de vapor para determinación de entalpías de evaporación del agua. La humedad final se establece de acuerdo al producto a obtener, para granos y cereales lo conveniente es secar hasta la humedad de equilibrio; para otros productos, valores entre 4 y 8% dan razonables márgenes de seguridad para su conservación.

Una vez se ha realizado el balance de materiales se entra a calcular el aire y calor requerido, mediante el balance de calor.

La humedad de equilibrio para los alimentos es la humedad que alcanza un producto almacenado durante mucho tiempo al ambiente.

El balance de calor se fundamenta en las temperaturas de entrada y salida del aire en el secador, y en la temperatura del sólido durante el secado y que corresponde a la llamada temperatura de bulbo húmedo de secado.

En la figura 55 se representa el comportamiento de las temperaturas, tanto del aire como del producto en el secador, en función del tiempo de secado.

El aire, para el ejemplo se calienta de la temperatura ambiente T0 en un equipo anterior al secador y entra a la temperatura T1 al secador.

En el secador el aire entrega calor al material que se encuentra a la temperatura T3 para calentarlo a la temperatura de secado T4, evaporar el agua y calentar el vapor de agua a la temperatura de salida del aire T2

Se establecen la temperatura y humedad inicial del aire, a las condiciones ambientales y de acuerdo a los datos promedio meteorológicos del lugar ; estos datos corresponden a la temperatura de bulbo seco y humedad relativa, y permiten ubicar las condiciones del aire en la carta psicrométrica; luego se selecciona la temperatura a la cual se ha de calentar el aire, antes de entrar en contacto con el producto, es decir antes de iniciarse la operación de secado.

Este parámetro, que es temperatura de entrada del aire al secador es conocido como temperatura de operación y normalmente es función del producto a secar.

Ing. VICTOR JAIRO FONSECA V.

37

FIGURA 56

Diagrama del secador

Para alimentos se han de escoger temperaturas relativamente bajas para no afectar las propiedades organolépticas.

38

Secador de Bandejas

FIGURA 57

La trayectoria inicial, de calentamiento del aire y que se puede hacer fuera del secador, es a humedad constante y se representa en la carta psicrométrica, partiendo de la temperatura ambiente (punto 1) hasta la temperatura de calentamiento o de operación (punto 2) ; una vez el aire entra en contacto con el producto, ocurre en la superficie del mismo una elevación de la temperatura hasta la de bulbo húmedo, temperatura a la cual ocurre la evaporación del agua ( punto 3) .

Esta temperatura se desconoce y hay que determinarla por ensayo y error. En la carta psicrométrica la trayectoria, del aire en la operación propiamente de secado, es adiabática y la trayectoria a seguir es en un recta que bien puede ser una adiabata o se interpola paralelamente entre las adiabatas registradas en la carta.

Para corroborar el ensayo, en la determinación de la temperatura de bulbo húmedo de secado, se aplica la ecuación de Sherwood y Pitford para el aire: 0,26 Ha - Hb = --------- (Ta - Tb)

donde Ha, es la humedad absoluta a temperatura de bulbo húmedo Hb, es la humedad absoluta a temperatura de operación

Ing. VICTOR JAIRO FONSECA V.

39

Ta, temperatura de operación del aire. Tb, temperatura de bulbo húmedo en las operación de secado (supuesto)

, Entalpía de evaporación a Tb, (encontrada en tablas de vapor)

Ejemplo 75

Dimensionar un secador estacionario para llevar 900 kilos (1) de cebolla cabezona

de una humedad inicial de 89,2 % (2) a una humedad final de 5,3%. (4).

La cebolla se encuentra finamente dividida y en base a los ensayos preliminares, se tiene los siguientes parámetros:

Densidad

Calor especifico, promedio sobre la base de humedad 89,2% = 0,9 (5)

Temperatura del aire ambiente 15 0C ó 59

0F (6)

Humedad relativa 60% (7)

Temperatura de calentamiento del aire 80 0C ó 176

0F (8)

Previamente se han realizado pruebas de campo a nivel de Planta Piloto, que han permitido obtener datos suficientes para trazar la curva de secado y llegar a la humedad final de 5,3%

Nota: Los números en paréntesis se refieren a los datos, parámetros y resultados de cálculos presentados en la respectiva Hoja de Cálculo

Balance de materiales

Se realiza un balance de materiales para establecer tanto la cantidad de agua a evaporar, como la cantidad de producto a obtener. Para simplificar los cálculos se omiten las unidades que son kilogramos.

En forma sencilla el balance se realiza así:

Inicialmente se establecen las fracciones de sólidos (0,892 y de agua (1,0 – 0,892 = 0,108) y se escriben, tomando en primer orden el producto a secar en la forma siguiente

0,892

900

0,108

40

FIGURA 58

Diagrama de temperaturas

A continuación se multiplica el valor del alimento por cada una de las fracciones y el respectivo resultado se escribe bien, encima de la línea de trazos, 900 x 0,892

= 802,80 (2) equivalente al agua contenida en el producto o igualmente debajo,

900 x 0,102 = 97,20 (3), equivalente a los sólidos y que han de salir en el producto, representándose al final de del proceso, como se indica a enseguida

Alimentación Producto Agua 802,80 ------------ fracción 0,892 Material 900 fracción 0,108 ---------- sólidos 97,20 97,20

Ing. VICTOR JAIRO FONSECA V.

41

Los sólidos en el producto representan el 100% - 5,3 % = 94,7% ó como fracción 0,947, valor que se coloca encima del 97,20, se efectúa la división de este valor por la fracción para obtener el valor del producto final 97,20 / 0,947 = 102,64 Alimentación Producto Agua 802,80 ------------ fracción 0,892 Material 900 102,64 fracción 0,108 0,947 --------- -------- Sólidos 97,20 97,20 El agua evaporada será el 5,3% ó 0,053 del producto, es decir 0,053 x 102,64 = 5,44, que a la vez será la diferencia entre la alimentación y el producto 900 -

102,64 = 797,36. (9) Para comprobar, el agua que sale con el producto es 800 – 797,36 = 5,44 La representación gráfica del balance queda: Agua Evaporada 797,36 Agua 802,80 5,44 ------------ ------ fracción 0,892 0,053 Producto 900 102,64 fracción 0,108 0,947 ---------- -------- Sólidos 97,20 97,20 En la hoja de cálculo se plantean las ecuaciones correspondientes, para obtener los valores finales del balance. Determinación de la temperatura de bulbo húmedo de secado.

En el siguiente diagrama se establecen las temperaturas de proceso en diferentes puntos del secador.

42

FIGURA 59

Temperaturas de proceso

Para el aire ambiente, con humedad del 60% y temperatura de 15 oC , de la carta

psicrométrica se tiene una humedad absoluta de 0,008 kg de agua / kg de aire

seco. (10)

En estas condiciones el aire tiene un calor específico de

Cpa = 0,24 + 0,45H = 0,24 + 0,45 x 0,008 = 0,2436 kcal/kg o C (11)

Debe recordarse que los valores tanto de la humedad absoluta, como de calor específica son iguales con unidades en sistema inglés.

El usar tablas, carta psicrómetrica y ecuaciones dimensionalmente en unidades de sistema inglés, nos lleva a continuar los cálculos en este sistema, con las equivalencias correspondientes al sistema MKS.

Para el problema, al tomar Temperatura de bulbo húmedo como supuesto 110°F

ó 41°C., se encuentra que Hb = 0,030 y = 1030,9 BTU/lb , aplicando la ecuación se tiene:

Ing. VICTOR JAIRO FONSECA V.

43

0,26 0,030 - 0,008 = ---------- ( 176 - 110) 1030,9 0,022 ≠ 0,01664, con diferencia del 26,49%

FIGURA 60

después de varios ensayos ,tomando 32 0C ó 89,6

0F

(12)

; Hb = 0,0295

(13) y = 1042,90, (15) , se tiene

0,26 0,0295 - 0,0080 = ---------- ( 176 - 89,6) 1042,9

0,02150 = 0,02154 (16)

con un porcentaje de error de (0,004 / 0,0215) * 100 = 0,186% (17)

(Nota , este valor no coincide con el de la hoja de cálculo ya que en esta última el programa trabaja secuencialmente con todos los decimales; de todas formas el

44

error obtenido es muy bajo ) Balance de calor. Para formular el balance de calor se hace necesario conocer la temperatura de salida del aire, que es ligeramente superior a la de bulbo húmedo, pero desconocida.

Determinación de temperatura de salida del aire

FIGURA 61

También se procede con ensayo y error pero basados en los balances de materiales y de energía,

El aire al salir del secador ha absorbido una cantidad de agua que es exactamente igual a la que se evaporó del producto.

Del balance de materiales este valor es de 1754,19 libras.

Después de varios ensayos al suponer una temperatura de salida del aire de 43 0C ó 109

0 F, (18), se tiene una diferencia de temperatura entre la entrada y

salida de 37 0C ó 66,6

0 F, igualmente el aire tiene una humedad, Hs, de

0,0230 libras por libra de aire seco (19) ; ésta humedad se obtiene, en la carta psicrométrica, de la trayectoria adiabática.

En el secador. La cantidad de agua absorbida por cada libra de aire seco es de Hs - Ha, es decir

Ing. VICTOR JAIRO FONSECA V.

45

0,023 - 0,008 = 0,015 libras. (21)

El aire seco necesario para secar el material es 1.754,19 / 0,0150 = 116.946

libras (23)

(Nota , este valor no coincide con el de la hoja de cálculo ya que en esta última el programa trabaja con todos los decimales )

El aire seco al entrar al secador lleva 116.946 x 0,008 = 935,57 (24) libras de agua representando un entrada de aire tal cual de 116.946 + 935,57 = 117.882

libras. (25)

Con el agua que absorbe el aire 1.754,19 libras, saldrán 1754,19 + 935,57 =

2.689,76 libras. (26)

El aire a la salida debe llevar 116.946 x 0,023 = 2896,76 libras de agua, corroborándose que el supuesto es correcto.

Nuevamente el valor supuesto de 109 0 F, se corrobora mediante el balance de

calor así:

El aire en el secador se enfría de 180 0 F hasta 109

0 F, cediendo calor que se

emplea para a) calentar el producto de la temperatura de entrada, ( que debe ser la misma del aire ambiente 59

0F) a la temperatura de bulbo húmedo (93

0 F), b)

evaporar el agua y c) calentar el vapor de la temperatura de evaporación, que es la temperatura de bulbo húmedo a la temperatura de salida del aire (109

0 F) y d)

asumir unas pérdidas que pueden tomarse del 3%

El calor cedido por el aire es Q = Atc x Cp x, Ta siendo

Atc, el aire tal cual a la entrada al secador

Cp calor específico promedio

Ta, diferencia de temperatura del aire en el secador

Cp promedio se toma aplicando Cp = 0,24 + 0,45 H, para las temperaturas de entrada y salida del secador . ( 0,2436 + 0,2504) / 2 = 0,247

Aplicando los valores se tiene

Q = 117882 x 0,247 x ( 176 - 109 ) = 1.938.962 BTU (27)

El calor requerido para calentar la cebolla

Qa = 1980 x 0,9 x (89,6 - 59,0 ) = 54529 (28)

Calor para evaporar el agua

Qev = 1754,19 x 1042,9 = 1.829.445 BTU (29)

Calor para calentar el vapor

Q = 1754,19 x 0,45 ( 109,4- 89,6 ) = 15630 BTU (30)

Calor requerido para proceso

46

Q = 54.529 + 1.829.445 + 15.630 = 1.899.604 BTU (31)

Tomando 2% como perdidas

Qp = 1.899.604 x 0,02 = 379992 BTU (32)

= 1.899.604+ 37.992 = 1.937.596 BTU

Y el calor total requerido

Q = 1.938.962 BTU (33)

La diferencia entre el calor cedido y el recibido es 1938.962 - 1.937.596 = 1386

(34)

El error presentado es 1386/ 1.938.962 ) x 100 = 0,07% (35) admisible en condiciones de diseño.

EJEMPLO 75

SECADOR ESTACIONARIO PARA CEBOLLA

PARAMETRO Simb. Unid. FUENTE REF % MKS ES

BALANCE DE MATERIALES

Producto F Kgs, lb Dato 1 900,00 1980,00

Humedad Hi % Dato 2 89,20 802,80 1766,16

Sólidos S %, Kgs, lb Calculo 3 10,80 97,20 213,84

Humedad final Hf %, Kgs, lb Calculo 4 5,30 5,44 11,97

Agua Evaporada We Kgs, lb Calculo 9 797,36 1754,19

Producto final P Kgs, lb Calculo 102,64 225,81

Calor especifico cebolla Cc Kcal / kg oC, BTU /

lb o F

Dato Problema

5 0,9 0,9

TEMPERATURA DE BULBO HUMEDO

Aire Ambiente, T0 oC,

o F Dato 6 15 59,00

Humedad Rel. y absoluta Hr, Ha % y kg/kg as Dato 7, 10 60,00 0,0080 0,0080

Calor Especifico aire entrante

Ca Calculo 11 0,2436 0,2436

Temp. calentamiento T1 oC,

o F Dato

Problema 8 80 176

Temp. bulbo húmedo Tbh oC,

o F Supuesto 12 32 89,6

Humedad a Temp. bh Hb kg/kg as, lb / lb as Gráfica 13 0,0295 0,0295

Diferencia de humedad Calculo 14 0,02150 0,0215

Entalpia de vaporización Kcal / kg Tablas 15 579 1042,90

Diferencia de humedad kg/kg as, lb / lb as Comprobación 16 0,02154 0,02154

ERROR 17 0,185% 0,185%

BALANCE DE CALOR

Temperatura salida, T4 oC,

o F Supuesto 43,0 109

Diferencia de Temp. T1 - T4 oC,

o F Calculo 37,0 66,6

Humedad a la salida Hs kg/kg as, lb / lb as Gráfica 0,0230 0,0230

Diferencia de humedad Hs - H kg/kg as, lb / lb as Calculo 0,0150 0,0150

Calor especifico C4 Kcal / kg oC, BTU /

lb o F

Calculo 0,2504 0,2504

Aire seco necesario As kg, lb Calculo 53.157 116.946

Agua en el aire inicial Wi kg, lb Calculo 425,26 935,57

Ing. VICTOR JAIRO FONSECA V.

47

Aire tal cual At kg, lb Calculo 53.582 117.881

Agua en el aire a la salida Wf kg, lb Calculo 1.222,62 2.689,76

Calor entregado por aire Qa kcal, BTU Calculo 27 489.642 1.938.982

Entalpia vaporización kcal, BTU Tablas 579,39 1.042,90

Calor Requerido para evaporar

Qe kcal, BTU Calculo 29 461.981 1.829.447

Calor p. calentar cebolla Qc kcal, BTU Calculo 28 13.770 54.529,20

Calor para calentar vapor Qv kcal, BTU Calculo 30 3.946,93 15.630

Calor total requerido Qt 31 479.698 1.899.606

Perdidas de calor Qp kcal, BTU Asumido 2% 32 2% 9.593,97 37.992

Calor Tot cedido por aire Qt kcal, BTU Calculo 489.292 1.937.598

Diferencia de Calor Qa-Qt kcal, BTU Cálculo 349,32 1.383,31

ERROR 0,07% 0,07%

5.4 Desarrollo de Balance por el método gráfico.

En múltiples aplicaciones de ingeniería se emplean gráficas que correlacionan variables.

Siendo relevantes las gráficas de concentraciones de dos o tres componentes en soluciones, para diferentes fases.

Fase es un sistema termodinámico con propiedades homogéneas.

El agua líquida contenida en un recipiente es una fase, en tanto que dos sustancias inmiscibles (agua y aceite) en un recipiente, constituyen dos fases.

El adicionar a estos dos compuestos un emulsificante, tercera sustancia, que lleva a una homogenización completa de los tres, permite la obtención de una fase.

Para que esta homogenización ocurra, los tres componentes deben estar en equilibrio.

El agua líquida y el hielo a temperatura de 0°y presión atmosférica son dos fases que estan en equilibrio.

Para el agua en el llamado punto triple, temperatura 0,0099 °C y 4,579 mm de presión, en ausencia de aire, coexisten tres fases, sólido, líquido y gas.

En muchas circunstancias un estado de la materia puede ser una fase, pero en muchos casos, en los estado de la materia sólido y gas pueden existir dos o tres fases .

5.4.1. Balances para dos componentes.

Una situación que se presenta muy a menudo es la separación de fases, sólida y líquida, cuando se enfrían soluciones por debajo de la temperatura de fusión del solvente.

Al colocar una gaseosa o cerveza en un congelador, una vez baja la temperatura

48

de 0°C, se pueden formar dos fases, una de hielo y otra, de solución concentrada, esta ultima con una concentración que depende de la concentración inicial.

Usualmente se gráfica la relación de la temperatura de la solución respecto a la concentración en una curva denominada de equilibrio, figura 61.

En la figura 61 para el sistema agua – n-utanol , a temperaturas por encima de la 126º ( punto B) se tiene una solución homogénea a cualquier concentración.

La temperatura de 126ºC se denomina temperatura crítica de la solución.

Para temperaturas por debajo de los 126ºC. solamente se tiene solución a concentraciones que están por fuera de la campana que forma la curva de equilibrio.

Teniendo un solución del 35% de n-butanol a una temperatura de 140ºC , al bajar la temperatura hasta 100ºC , (punto h) la solución se separa en dos fases, una solución acuosa, con una concentración del 10% de n-butanol por el punto e, y una solución concentrada, 68% representada por el punto f

La recta que une los puntos e y f se denomina Línea de reparto y su estudio detallado es propio de la Fisicoquímica.

Normalmente las líneas de reparto se obtienen por ensayos de laboratorio..

FIGURA 62

Ing. VICTOR JAIRO FONSECA V.

49

Curva de equilibrio para dos componentes

La representación gráfica del comportamiento de un proceso (en este caso enfriamiento) permite realizar balances de materiales por el método llamado Balance Gráfico, basado en lo que se denomina Regla Inversa de la Palanca.

Esta regla establece que la longitud de la línea que une los puntos e y f, es proporcional al peso total de la solución y los segmentos h-e y h-f son proporcionales a la solución concentrada (68%) y solución diluida (10%), respectivamente.

Entre las aplicaciones mas importantes de manejo gráfico se tienen los balances de materiales tanto de separación como de mezcla.

Ejemplo 76

Se tienen 40 kilos de solución al 70% de n-butanol a 120ºC. La solución se enfría a 30ºC, determinar la composición y peso de las soluciones obtenidas.

FIGURA 63 Ejemplo 76

Solución.

El punto M representa la solución al 70% y 120ºC, al enfriar la solución a 30ºC se llega al punto N, formándose dos fases O y P con concentraciones de 8% y 79%

50

respectivamente.

Midiendo la recta O-P que representa los 20 kilos de solución se encuentra una distancia de 14,5 cms, en tanto que O-N, mide 12,6 y N-P 1,9 cms.

Aplicando la regla de la palanca se encuentra que para la solución diluida el segmento representativo es de 1,9 cms y la cantidad será

1,9 x 20 O = ---------------------- = 2,62 14,5

Y para P, representado por el segmento de 12,6 cms.

12,6 x 20 P = ----------------------- = 17,38 14,5

Estos resultados presentan desviaciones, dependiendo del tamaño de la grafica en donde se hacen las lecturas y de la habilidad del lector, pero da resultados confiables.

Ejemplo 77.

Una solución de n-butanol al 5% y 20ºC, se mezcla con una solución del 90% a 60ºC, en proporción de 1 a 3. ¿ Cual es la composición y temperatura de la mezcla resultante?.

Solución.

Llamando A a la solución que tiene un 5% de n-butanol y B a la solución que tiene 90%, se ubican las soluciones en el gráfico, puntos A y B, estos puntos se unen mediante una recta cuya longitud equivale a 4 partes.

Para ubicar el punto de mezcla, se aplica la regla inversa de la palanca. Se divide la recta en cuatro partes. Dado que A es una parte, su equivalencia debe ser medida a partir del punto B y es igual a una cuarta parte. y la equivalencia para B debe quedar a tres cuartas partes del punto A .

En esta forma se ubica el punto de mezcla M como se observa en la figura 64.

En una gráfica de página completa, la recta mide 17,8 cms y los segmentos, hecha la distribución en cuatro partes, quedan en 13,45 y 4,45 cms respectivamente.

Acorde a las coordenadas del punto M, se tiene una mezcla con fracción de 0,69 de n-butanol y temperatura de 50ºC.

Al resolver matemáticamente el problema se tiene que la concentración de n-butanol es :

Ing. VICTOR JAIRO FONSECA V.

51

1 x 0,05 +3 x 0,90 Xm = ----------------------------- = 0,6875 4

Valor sensiblemente igual al leído en la gráfica.

La ubicación de la mezcla en la gráfica lleva a establecer que se separa en dos fases ó soluciones C y D, cuya composición, leída en la gráfica son 0,075 y 0,795.

La recta que une los puntos C y D mide 14,6 cms. con segmentos CM y MD de 12,4 y 2,2 cms. respectivamente.

FIGURA 64

Ejemplo 77

Aplicando la regla de la palanca la cantidad de solución C es proporcional al segmento MD, luego

2,2 x 4 12,4 x 4 C = ---------------- = 0,60 y D = ----------------- = 3,40 partes. 14,6 = 14,6

A continuación se muestra la hoja de cálculo.

52

Ejemplo 77

Componente Parámetro Procedencia Valor

Solución A Concentración dato 0,05

Partes dato 1

Temperatura dato 20

Segmento medición 4,45

Solución B Concentración dato 0,9

Partes dato 3

Temperatura dato 60

Segmento medición 13,35

Mezcla Concentración lectura 0,69

Partes cálculo 4

Temperatura lectura 50

Segmento mezcla medición 17,8

Segmento separación medición 14,6

Solución C Concentración lectura 0,075

Partes cálculo 0,60

Temperatura lectura 50

Segmento medición 2,2

Solución D Concentración lectura 0,795

Partes cálculo 3,40

Temperatura 50

Segmento medición 12,4

Se tienen gráficas que muestran la composición de fases y que sirven para determinar concentraciones en procesos de separación.

Otra aplicación de las curvas de equilibrio es establecer concentraciones de compuestos en diferentes soluciones, siendo muy usuales las de soluciones líquidas en equilibrio con soluciones gaseosas.

A continuación se muestra un diagrama que representa variables de concentración en función de la temperatura para fases líquida y gaseosa.

Refiriendo a la figura 65, que muestra la curva de equilibrio para soluciones etanol-agua, para el punto A al tener una solución de etanol del 25% (fracción 0,25), puede evaporarse y la fase gaseosa que esta en equilibrio con el líquido contendrá 55% (fracción 0,55). Debe tenerse presente que la gráfica esta en fracciones molares.

Ing. VICTOR JAIRO FONSECA V.

53

FIGURA 65

Curva de equilibrio para soluciones etanol-agua

Para el punto B, al tener un vapor con 70% de etanol, el condensado que está en equilibrio tendrá un 60% de etanol.

Este comportamiento permite enriquecer soluciones evaporando y condensando sucesivamente. La operación unitaria que estudia este comportamiento y es aplicado en la industria se denomina destilación.

Se dispone de diagramas con concentraciones en peso como el que se muestra a continuación, y en el que introducen otras variables como temperaturas y entalpías.

En el diagrama se muestran una curva de equilibrio como en la figura anterior y una serie de diagonales continuas con porcentajes que representan equilibrios de soluciones liquidas y gaseosas

54

Diagrama Etanol-Agua FIGURA 66

También se tienen diagonales que representan isotermas o temperaturas de ebullición para mezclas de vapor y liquido.

Ing. VICTOR JAIRO FONSECA V.

55

Finalmente se tienen líneas punteadas en la zona de solución líquida para establecer la entalpía a diferentes temperaturas.

Una mezcla representada por el punto A, indica que es un vapor húmedo (mezcla de vapor y de líquido), a 197,2ºF (isoterma) que en total tiene 40% de alcohol.

Con concentración de alcohol del 10% ( fracción 0,10) en la fase liquida (línea de liquido saturado) punto B y 70% de vapor (línea de vapor saturado) punto C con concentración de 52,5 % de alcohol

La entalpía de esta mezcla es de 600 BTU/ lb.

La recta BC es una línea de reparto o de equilibrio y sobre ella se puede hacer el balance de materiales.

La línea BC mide 9,6 cms, con los segmentos BA y AC de 6,8 y 2,8 cms respectivamente. Esto significa que por cada unidad de peso de la mezcla, 6,8/9,6 = 0,7083 unidades de peso son de vapor y 2,8/9,6 = 0,2917 unidades de peso son de liquido.

Ejemplo 78.

Un vino fermentado y añejado, V, tiene 20% de alcohol en peso. Una cochada de 600 libras se somete a destilación instantánea a 203,4 ºF. Determine la cantidad de destilado ( brandy) obtenido y realice el balance de calor.

Solución.

En la destilación instantánea el liquido que a en equilibrio con el vapor, de tal forma que de acuerdo con la grafica, el destilado o brandy, D, tendrá un contenido de alcohol de 38% en peso, en tanto que el líquido resultante, R, tendrá una concentración del 5% de alcohol.

La recta que une los puntos de destilado, D, y liquido residual, R, mide 10 cms, en tanto que los segmentos DV y VR miden 5,4 y 4,6 cms respectivamente,

Con estas relaciones se tiene de: