Inventario Max Min

description

Transcript of Inventario Max Min

Gerencia de inventarios. Gestión de inventarios y almacenes1. Objetivo. Alcance

2. Introducción

3. Conceptos básicos

4. Modelo de inventario para demanda independiente

5. Modelo de demanda dependiente para producción

6. Codificación, clasificación y organización de almacenes

7. Bibliografía consultada

OBJETIVO.

El objetivo de este taller, además de alentar a la capacitación técnica, en la materia de controles de inventarios y almacenaje, busca profundizar en la concientizacion de los entes y factores que intervienen en la administración y manejo de materiales en la empresa, de manera que entiendan el carácter de importancia crucial, que esto representa en la cultura corporativa de la empresa y su búsqueda de la excelencia mundial, a fin de ser mas y mejores competitivos dentro del mercado, tanto nacional como internacionalmente.

ALCANCE.

Este curso esta dirigido especialmente a todo el personal involucrado en el manejo y administración de materiales en la empresa.

INTRODUCCIÓN

Inventario, una palabra que no nos es desconocida del todo, aunque solo sea referencialmente, pero que no la conocemos tan a fondo, como para temerle o desafiarle, sin embargo sabemos que en estos tiempos modernos, la palabra inventario ha alcanzado una notoriedad muy alta, hemos escuchado que debemos mantener niveles óptimos de inventarios, pero ¿Que es eso?; ¿Cuanto inventario se deber mantener? Si se mantienen inventarios demasiado altos, el costo podría llevar a una empresa a tener problemas de liquidez financiera, esto ocurre porque un inventario "parado" inmoviliza recursos que podrían ser mejor utilizados en funciones mas productivas de la organización. Además, el inventario "parado" tiende a tornarse obsoleto, a quedar fuera de uso y corre el riesgo de dañarse. Por otro lado, si se mantiene un nivel insuficiente de inventario, podría no atenderse a los clientes de forma satisfactoria, lo cual genera reducción de ganancias y perdida de mercado, al no afirmar la confiabilidad de los clientes en la capacidad de reacción de la empresa, ante las fluctuaciones del mercado.

El manejo de inventarios ha llegado a la cumbre de los problemas de la administración de empresas debido a que es un componente fundamental de la productividad. La empresa de hoy tiene que ser productiva para sobrevivir y prosperar. En mercados altamente competitivos, las empresas trabajan con inventarios cada vez más

bajos y con niveles de servicios cada vez más altos. Un ejemplo es el desarrollo del sistema JUST IN TIME en la industria automovilística

La necesidad de mejorar la productividad viene del mundo de la competencia entre las empresas. Cuando un mercado permanece estable, las empresas pueden sobrevivir sin manejar sus activos con eficiencia, es decir se pueden "dar el lujo" de malgastar recursos o subutilizarlos, ya que hay pocos competidores que ofrezcan mejores productos a precios mas accesibles a los clientes. Pero la creciente inestabilidad nacional e internacional de los mercados, además del creciente numero de empresas multinacionales que se están abriendo paso en los mercados internos y externos, de la cual Venezuela no es una excepción y que constituye buenas noticias para el consumidor venezolano, también constituye oportunidades y amenazas para las empresas nacionales, que tienen que ser obligatoriamente mas productivas para mantenerse competitivas.

A través de este curso lo que se pretende, es convertirnos en herramientas eficaces para el mejoramiento de la productividad, con una visión más técnica y científica del asunto, aprovechar nuestra experiencia, muy venezolana, para evolucionar hacia el cambio de mentalidad corporativa que requieren estos tiempos modernos, suerte y que le aproveche.

José Luis Pulido C.

PRIMERA PARTE. CONCEPTOS BÁSICOS

GESTION DE INVENTARIOS.

Se entiende por Gestión de Inventarios, todo lo relativo al control y manejo de las existencias de determinados bienes, en la cual se aplican métodos y estrategias que pueden hacer rentable y productivo la tenencia de estos bienes y a la vez sirve para evaluar los procedimientos de entradas y salidas de dichos productos.

En la Gestión de Inventarios están involucradas tres (3) actividades básicas a saber:

1.- Determinación de las existencias: La cual se refiere a todos los procesos necesarios para consolidar la información referente a las existencias físicas de los productos a controlar y podemos detallar estos procesos como:

o Toma física de inventarios o Auditoria de Existencias o Evaluación a los procedimientos de recepción y

ventas (entradas y salidas) o Conteos cíclicos

2.- Análisis de inventarios: La cual esta referida a todos los análisis estadísticos que se realicen para establecer si las existencias que fueron previamente determinadas son las que deberíamos tener en nuestra

planta, es decir aplicar aquello de que "nada sobra y nada falta", pensando siempre en la rentabilidad que pueden producir estas existencias. Algunas metodologías aplicables para lograr este fin son:

o Formula de Wilson (máximos y mínimos) o Just in Time (justo a tiempo)

3.- Control de producción: La cual se refiere a la evaluación de todos los procesos de manufactura realizados en el departamento a controlar, es decir donde hay transformación de materia prima en productos terminados para su comercialización, los métodos mas utilizados para lograr este fin son:

o MRP (planeación de recursos de manufactura) o MPS (plan maestro de producción)

¿QUE SON LOS INVENTARIOS?

Inventarios o Stocks son la cantidad de bienes o activos fijos que una empresa mantiene en existencia en un momento determinado, el cual pertenece al patrimonio productivo de la empresa.

TIPOS DE INVENTARIOS.

Los inventarios de acuerdo a las características físicas de los objetos a contar, pueden ser de los siguientes tipos:

1. Inventarios de materia prima o insumos: Son aquellos en los cuales se contabilizan todos aquellos materiales que no han sido modificados por el proceso productivo de las empresa.

2. Inventarios de materia semielaborada o productos en proceso: Como su propio nombre lo indica, son aquellos materiales que han sido modificados por el proceso productivo de la empresa, pero que todavía no son aptos para la venta.

3. Inventarios de productos terminados: Son aquellos donde se contabilizan todos los productos que van a ser ofrecidos a los clientes, es decir que se encuentran aptos para la venta.

4. Inventarios de materiales para soporte de las operaciones, o piezas y repuestos: son aquellos donde se contabilizan los productos que aunque no forman parte directa del proceso productivo de la empresa, es decir no serán colocados a la venta, hacen posible las operaciones productivas de la misma, estos productos pueden ser: maquinarias, repuestos, artículos de oficinas, etc.

De acuerdo a la naturaleza de la empresa, se hará más énfasis en algunos de estos inventarios. Una empresa distribuidora, por ejemplo, solo tendrá inventarios de productos terminados y de piezas y repuestos; mientras que una empresa manufacturera que posea unos veinte artículos de materia prima, pudiera tener mas de diez

mil tipos diferentes de piezas y repuestos así como de productos terminados y productos en proceso.

Existe otra clasificación de inventarios que se refiere a la concepción logística del mismo, los cuales son los siguientes:

1. Inventarios cíclicos o de lote: Se generan al producir en lotes no de manera continua. Por ejemplo cuando un tornero acumula piezas hasta completar un lote que será enviado al fresado o al siguiente proceso. Estos inventarios facilitan las operaciones en sistemas clásicos de producción, porque permiten que el sistema productivo no se detenga.

2. Inventarios estacionales (por estación): Son aquellos donde se contabilizan aquellos productos que poseen demandas que depende de alguna estación o periodo de tiempo específico. Un ejemplo de estos pueden ser: los paraguas, los juguetes y los artículos de moda.

3. Inventarios de seguridad: Se generan para amortiguar variaciones en la demanda o para cubrir errores en la estimación de la misma. Estos inventarios derivan del hecho de que la demanda de un bien o servicio proviene usualmente de estudios de mercado que difícilmente ofrecen una precisión total.

4. Inventarios especulativos: Estos se derivan cuando se espera un aumento de precios superior a los costos de acumulación de inventarios, por ejemplo, si las tasas de interés son negativas o inferiores a la inflación.

SIGNIFICADO ECONÓMICO DE LOS INVENTARIOS.

La gestión de inventarios implica dos costos básicos:

Costos de penalización por inexistencia de los materiales: Estos costos son proporcionales a las ventas perdidas por inexistencia del producto. Frecuentemente, no es cuantificable si la carencia del material produce problemas de perdida de imagen, como es el caso de empresas de distribución, en las que se produce una degradación de disponibilidad o seguridad, como consecuencia de la falta de productos a ofrecer en el mercado.

Costos de almacenamiento: Estos representan costos tanto en capital inmovilizado como en costos de gestión física y administrativa de estos inventarios. Los costos de acumulación de inventarios pueden ser muy importantes dentro del capital de inversión de una empresa, veamos algunos ejemplos:

EE.UU.: en una empresa común, los inventarios representan el 34% del valor de los activos y el 90% del capital circulante (es decir dinero en efectivo). A escala nacional casi la quinta parte del PTB (1.100 millardos en 1993 según Economic Report of the President of the United States, 1993).

España: En 1981, los inventarios representaron el 19% de los activos de las empresas.

CONSUMO.

Es la cantidad de unidades de un artículo que son retiradas del almacén en un periodo de tiempo determinado. Por ejemplo, si el inventario de determinado articulo al comienzo del mes era de 20 unidades y al finalizar el mes es de 15, el consumo es de 5 unidades por mes.

DEMANDA.

Se refiere a la cantidad de unidades solicitadas a la empresa. Si existe suficiente inventario, el consumo será igual a la demanda, ya que cada unidad solicitada fue despachada. Si se presenta una ruptura de inventario y durante ese periodo se requieren materiales, la demanda será superior al consumo. En este caso puede ocurrir que el cliente decida retirar la demanda (caso más común en el comercio) o que el cliente solicite que la demanda no satisfecha, le sea atendida al ocurrir la próxima recepción.

TIEMPO DE REPOSICIÓN.

El tiempo de reposición es el tiempo comprendido entre la detección de la necesidad de adquirir una cierta cantidad de un material y el momento en que este llega físicamente a nuestro almacén.

Como hemos podido ver, administrar inventarios es encontrar un equilibrio razonable entre mantener mucho o poco inventario y los costos que ambos extremos suponen.

La calidad de la gestión de inventarios puede ser medida con una figura llamada factor de servicio o índice de atención, que es la relación que existe entre la cantidad de renglones debidamente atendidos y la cantidad de los mismos que fueron requeridos.

SEGUNDA PARTE. MODELO DE INVENTARIO PARA DEMANDA INDEPENDIENTE.

El modelo de demanda independiente, se refiere al caso en que la demanda de productos no este sincronizada con los planes de producción, este modelo de gestión de inventario usualmente se combina con el modelo de cantidad óptima de compra, también conocido como modelo de cantidad de pedido fijo o formula de Wilson. El cual consiste en establecer un punto de pedido y cada vez que las existencias llegan a este punto colocar pedido por una cantidad que se estima como optima, de acuerdo a un estudio de demanda preestablecido.

Antes de demostrar matemáticamente como funciona este modelo, vamos a ilustrar un ejemplo practico, para hacer mas fácil su comprensión: Supongamos a un ama de casa que vive en un lugar lejano donde la única manera de conseguir harina es encargarla por correo. La Sra. observa que consume en promedio una bolsa de harina por semana, y que el pedido tarda cuatro semanas en llegar, entonces ella calcula que si coloca el pedido cuando el inventario se encuentra en cuatro bolsas de harina, estas serán suficientes mientras llega el pedido, es decir serán repuestas justamente cuando el inventario se encuentre en cero.

PUNTO DE PEDIDO.

Teóricamente, el punto de pedido será igual a la esperanza matemática de demanda en el tiempo de reposición

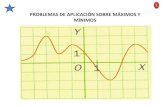

MÁXIMOS Y MÍNIMOS.

Consiste en establecer niveles máximos y mínimos de inventario y un periodo fijo de revisión de sus niveles. El inventario se revisa solo en estas ocasiones y se ordena o se pide la diferencia entre el máximo y la existencia total (cantidad existente mas cantidad en transito). Solo en casos especiales se colocaran pedido fuera de las fechas de revisión cuando por una demanda anormalmente alta la existencia llegue al punto mínimo antes de la revisión. En sistemas automatizados estas fechas no se preestablecen, sino que se calculan los puntos de revisión y el sistema avisa cual es el mejor momento de efectuar la compra y la cantidad a solicitar.

El ejemplo que dimos anteriormente, es el más básico en el modelo de demanda independiente, pero para su mas eficaz aplicación debe tenerse en cuenta una variable conocida como existencia de seguridad o "colchón", la cual será igual al punto mínimo de inventario.

FORMULAS MATEMÁTICAS.

Pp = Punto de pedido

Tr = Tiempo de reposición de inventario (en días)

Cp = Consumo promedio (diario)

CM = Consumo máximo (diario)

Cm = Consumo mínimo (diario)

EM = Existencia máxima

Em = Existencia mínima (o de seguridad)

CP = Cantidad de pedido

E = Existencia actual

Pp = Cp x Tr + Em ; EM = CM x Tr + Em ; Em = Cm x Tr

CP = EM – E

Ejemplo practico:

Digamos que queremos calcular los niveles óptimos de inventario del refresco Poca-Cola, entonces tenemos que el tiempo de reposición (Tr), es decir las veces que viene el camión a nuestra planta es de cada 5 días, y que de acuerdo a nuestra estadística de venta anual, el día de mayor consumo fue de 100 cajas; el de menor consumo fue de 45 cajas y que en promedio la venta diaria fue de 70 cajas, además en el momento de hacer estas consideraciones la existencia en nuestro deposito era de 350 cajas, entonces calculamos:

Em = 45 x 5 => Em = 225 cajas

EM = 100 x 5 + 225 => EM = 725 cajas

Pp = 70 x 5 +225 => Pp = 575 cajas

CP = 725 – 350 => CP = 375 cajas

Ver ilustración grafica a continuación.

CANTIDAD OPTIMA DE PEDIDO = 375 CAJAS.

TERCERA PARTE. MODELO DE DEMANDA DEPENDIENTE PARA PRODUCCIÓN.

En la última década, han cobrado un gran auge dos políticas de aplicación particularmente importante en procesos de manufactura, que representan maneras diferentes de entender la gestión de inventarios y de producción. Se trata del JIT, Just In Time o Justo a Tiempo, y del MRP, Materials requirement Planning o Planificación de los Requerimientos de Materiales.

El MRP representa una filosofía diferente a los sistemas de demanda independiente tradicionales. Bajo este sistema, se integran la programación de la producción y el control de los inventarios de materiales. Requiere para su aplicación conocer los programas de producción y una relación arborizada de los componentes que se necesitan para ensamblar los productos, conocida como BOM (Bill of Materials o Lista de materiales, Recetas). El MRP integra esta información y presenta los requerimientos de materiales necesarios para cubrir un cierto programa de producción.

PLANIFICACIÓN DE REQUERIMIENTOS DE MATERIALES.

En muchos sistemas de producción la demanda de materiales es determinista pero no constante. Esto quiere decir que aunque pueda predecirse con exactitud, varía de periodo a periodo. Por ejemplo, la demanda de muslos de pollo en una carnicería es determinista, ya que el plan de producción determina exactamente la cantidad de pollos requeridos para producir, pero no es constante ya que variara de manera proporcional a los volúmenes de venta. El modelo tradicional de tamaño óptimo de lote no funciona muy bien en condiciones de demanda variable, pero podemos hacer uso de las características planificadas de la demanda para introducir un concepto diferente llamado "sistemas de demanda dependiente", es

decir, dependiente de un proceso de producción planificado, en contraposición a los sistemas de demanda independiente.

El proceso de planificación se materializa en planes anuales, conocidos como planificación agregada, que es una estimación no detallada a escala de producto individual (es decir, agregada) de las capacidades de producción y de las demandas esperadas. De esta manera, si por ejemplo se espera un aumento de demanda estacional en temporada alta, puede preverse la contratación de personal adicional o la subcontratación de un porcentaje de la producción.

Los planes agregados se convierten, finalmente en programas detallados de producción, conocidos como Programas Maestros de Producción (MPS o Master Production Schedule) utilizando MRP o sistemas similares.

GRAFICA DEL PROCESO GENERAL DE PLANIFICACIÓN DE PRODUCCIÓN.

PLANIFICACIÓN A LARGO PLAZO ESTRATÉGICO

* Predicción de mercado (5 años o más)

* Análisis de capacidad

PLANIFICACIÓN AGREGADA TÁCTICO

(1 año)

PROGRAMACIÓN OPERACIONAL

Ajuste necesidad-disponibilidad de recursos (mes-semana)

CONTROL

Evaluación

GRAFICA DEL PROCESO DETALLADO DE PROGRAMACIÓN DE PRODUCCIÓN.

Disponibilidad de recursos PROGRAMA MAESTRO Pronósticos, ordenes

(MPS)

BOM y rutas M R P Inventario

Plan de capacidad ---------------------------- Plan de ordenes

y materiales de trabajo

Ordenes de compra Órdenes de trabajo

JUSTO A TIEMPO.

A principios de los años ochenta, los Estados Unidos despertaron a una dura realidad: ya no eran los lideres mundiales en producción, Dos eventos ayudaron a este despertar: en el mundo académico, la publicación, en 1983, de un articulo de David Garvin (Quality on the Line) mostraba que los fabricantes japoneses de aires

acondicionados lograban productos de calidad quinientas a mil veces superior a sus equivalentes norteamericanos: y el otro evento fue la aparición en un programa de televisión de la cadena CBS, llamado Sixty Minutes (Sesenta Minutos), de un anciano desconocido hasta ese entonces llamado W. E. Deming, quien explicaba como la adopción de técnicas originales de los Estados Unidos (pero no utilizadas allí) había permitido a los japoneses desarrollar importantes ventajas en manufactura. Así comienza un proceso de aproximadamente diez años en el que diferentes técnicas son desarrolladas y se conocerán colectivamente como Just in Time (JIT) Justo a Tiempo, las cuales son percibidas como una panacea a los males de la industria manufacturera y a la gestión de inventarios.

Los sistemas JIT forman parte de un conjunto de tecnologías de proceso conocido como "tecnologías blandas", ya que pone mas énfasis en la tecnología organizacional que en la de la maquina. Sin embargo, más que un método de reducción de inventarios, el JIT representa una filosofía o forma de entender la producción. El espíritu del JIT, desarrollado en Japón hace unos 20 años en la Toyota, y divulgado por Ohno, vicepresidente de esta empresa, es que los inventarios representan gasto o desperdicio, ya que son el resultado de nuestra incapacidad de crear un flujo uniforme de materiales, por lo que no se requeriría de "colchones" para cubrir nuestros errores de pronósticos o de planificación. El interés despertado por el JIT es considerable; sin embargo, en muchos países en desarrollo, como el nuestro, su aplicación se complica por la poca confiabilidad de los proveedores nacionales y la lejanía de los proveedores internacionales.

CUARTA PARTE. CODIFICACIÓN, CLASIFICACIÓN DE MATERIALES Y ORGANIZACIÓN DE ALMACENES.

CODIFICACIÓN DE MATERIALES.

El problema de la codificación surge de las posibles maneras de llamar a un mismo material. Un ejemplo son los rodamientos, frecuentemente llamados en la práctica, cojinetes, molineras o chumaceras, a pesar de ser en realidad cosas distintas.

Un buen sistema de codificación debe presentar las siguientes características:

Los materiales deben ser identificados rápidamente y sin ambigüedades.

Los materiales equivalentes deben ser identificados mediante referencias cruzadas.

El código debe tener la longitud mínima que permita clasificar todos los artículos existentes y previstos.

En lo posible, el código debe ser arborizado de manera de facilitar la agrupación de los materiales y su búsqueda.

En general, los códigos puramente numéricos facilitan la automatización y son preferidos por los usuarios, aunque esto no es limitativo.

El código debe ir siempre acompañado de una descripción de longitud limitada y de formato preestablecido, así como de una indicación clara de la unidad de medida que se emplea.

CLASIFICACIÓN DE MATERIALES POR PARETO O "ABC".

Pareto fue un economista italiano quien hacia 1897, afirmo que el 20% de las personas poseen el 80% de las riquezas. Este principio puede aplicarse a muchas cosas y conforma un estilo de gerencia. En gestión de inventario, el principio de Pareto significa que unos pocos materiales representan la mayor parte del valor de uso de los mismos; entendiendo por valor de uso, el producto del consumo de un articulo en un periodo determinado (usualmente un año) por el precio promedio del mismo.

Ejemplo:

Consumo precio valor de uso

Articulo 1 100 100 10.000

Articulo 2 1 1.000 1.000

Articulo 3 1.000 0.1 100

Es fácil ver como el artículo que representa el mayor flujo de dinero en el periodo determinado, no es ni el más costoso, ni el de mayor uso. Por tanto, el interés de realizar una buena gestión de inventarios debería centrarse en el Artículo 1.

Los gráficos de Pareto, suelen representarse de la siguiente manera:

Los artículos de tipo "A" son aquellos que, aun siendo pocos, representan un porcentaje importante del total del valor de uso, los de tipo "B" son intermedios y los "C" son una gran cantidad de artículos que tan solo representan un pequeño porcentaje del total del valor de uso. Aquí los porcentajes mencionados son solo indicativos, ya que varían según el tipo de sistema. Lo que es realmente importante es el concepto de que el mayor esfuerzo en la

realización e la gestión de inventario debe ser hecho sobre una cantidad pequeña de materiales, que son los "A" y sobre un

porcentaje importante de artículos, que son lo "C"; es aceptable realizar una gestión menos rigurosa y por tanto, mas económica.

Una manera sencilla de realizar una clasificación de Pareto es la siguiente, la cual puede hacerse con la ayuda de tarjetas de cartón, una por artículo o más fácilmente con la ayuda de una computadora (hoja de calculo Excel):

1.- Obtener para cada articulo el precio promedio y el consumo real en un periodo de, preferiblemente, un año.

2.- Multiplicar ambos valores.

3.- Colocar en orden, de mayo a menor.

4.- Sumar todos los valores y dividir cada uno entre el total de la suma.

5.- Sumar estos valores hasta llegar a 0,80.

6.- Colocar "A" a estos materiales.

7.- Repetir hasta 0,95 para "B" y hasta 1,0 para "C".

CLASIFICACIÓN DE MATERIALES POR CRITICIDAD.

Un factor adicional que se debe tomar en cuenta a la hora de diseñar un sistema de gestión de inventarios es la criticidad de los materiales, el impacto que produce la carencia del producto sobre el nivel de ventas de una empresa. El asignar a cada producto un orden de prioridades permitirá:

Fijar altos factores de servicio deseados solo a productos críticos, compensando los altos costos que esto conlleva y fijar factores de servicio más bajos a productos menos críticos.

Hacer matrices de valor de uso-criticidad, de manera de obtener elementos de decisión a la hora de escoger las políticas más adecuadas en gestión de inventarios.

DISEÑO DE ALMACENES.

El diseño de almacenes es una actividad especializada, sobre la que ofrecemos algunos comentarios generales:

El uso de planos arquitectónicos permite visualizar los almacenes, lo cual facilita su diseño.

Los almacenes deben ser diseñados en términos de metros cúbicos y no de metros cuadrados, ya que el espacio vertical puede ser convenientemente utilizado de manera de aumentar al máximo el volumen de almacenamiento sin aumentar la superficie requerida.

El almacén debe planificarse de manera que el ambiente de trabajo resulte agradable y se facilite el crecimiento futuro.

La buena iluminación agiliza la localización de materiales, evita robos y reduce accidentes.

La perdida de los inventarios puede ser fatal para una empresa. Un buen sistema de detección y extinción de incendios protege los inventarios.

MOVIMIENTO DE MATERIALES.

El movimiento de materiales es el proceso que estos siguen desde su llegada a los almacenes hasta su despacho.

Los materiales deben tener localizaciones físicas específicas que permitan las actividades normales de almacén, como son la entrada y salida de inventario y la realización de inventarios físicos, para permitir un adecuado movimiento de materiales es aconsejable:

Planificar, siempre que sea posible, un flujo de materiales en línea recta (recepción, almacenamiento, despacho).

Separar las áreas de recepción y despacho de materiales. Considerar áreas separadas físicamente para materiales

dañados, reparables o no, que esperan ser enviados a reparar o que acaban de ser reparados.

Ubicar los materiales que requieren condiciones especiales de almacenamiento en áreas especialmente acondicionadas para tal fin.

Diseñar los pasillos de circulación (aunque no sean espacios productivos) lo suficientemente anchos para permitir la circulación de montacargas y otros vehículos. Todos los pasillos secundarios deben fluir a un pasillo principal.

Indicar claramente el sentido y las velocidades máximas de circulación en los pasillos, a fin de reducir el riesgo de accidentes. Un buen sistema de señalización es una excelente inversión.

Establecer áreas especialmente protegidas para materiales valiosos.

Construir las plataformas de descarga a la altura de los vehículos de transporte típicos.

Las puertas de acceso y salida de los almacenes deben ser fácilmente manipulables por los operadores de los vehículos de movimiento de materiales.

Disponer de suficiente espacio en el área de recepción de materiales para el control de calidad.

ALMACENAMIENTO DE MATERIALES.

Existen distintas posibilidades, según las características de los materiales que van a ser almacenados. La mas empleada es la estantería, que puede ser obtenida en variedad de tamaños: cerradas (para protección adicional, pero con dificultades de acceso), con entrepaños para la colocación de materiales de volumen intermedio, con vigas horizontales para paletas, con vigas inclinadas para elementos cilíndricos, solo con laterales para perfiles y elementos longitudinales, etc.

La ubicación física de los materiales en los almacenes debe ser establecida de manera que permita la localización rápida y sin errores de los materiales.

SEGURIDAD EN ALMACENES.

Además del problema de protección de incendios, deberá prestársele atención especial al problema de los hurtos, considerado junto a la obsolescencia, el principal elemento en los costos de almacenamiento. Algunas reglas simples que ayudan a reducir este problema son las siguientes:

Diseñar con la seguridad en mente: asegurarse de que las áreas de almacenes estén cercadas o protegidas, de manera de minimizar la presencia de intrusos; iluminar adecuadamente las áreas de almacenes; no permitir la entrada de usuarios y empleados que no tengan que ver con el movimiento de materiales o inventario de los mismos al área de almacenes.

Crear controles de acceso: contratar o conformar un cuerpo de vigilancia; verificar los vehículos que entren y salgan; realizar inspecciones no anunciadas de los casilleros, escritorios y vehículos del personal.

Hacer inventarios periódicos o permanentes para verificar las perdidas de material.

Involucrar al personal en el control de los materiales: concientizarlo con charlas y concursos sobre el problema; aceptar sugerencias; informarles sobre los resultados de los inventarios, en lo que a perdidas se refiere y sobre todo, hacerle sentirse parte importante de la organización.

INVENTARIOS FÍSICOS.

Debido a que aun en los mejores sistemas existen discrepancias entre lo que existe físicamente y lo que el kardex o el sistema computarizado indica, es necesario efectuar inventarios físicos a fin de comparar ambas cantidades. Estos son de dos tipos: puntuales y permanentes. Los inventarios puntuales, los mas tradicionales, se efectúan generalmente una vez por año y usualmente es necesario restringir el movimiento de materiales durante ese proceso. Se efectúa un conteo ítem por ítem y se compara contra lo que anuncia el kardex. Las diferencias son cuidadosamente anotadas y sometidas a un análisis posterior.

Los inventarios continuos, llamados también cíclicos o permanentes, se efectúan a lo largo del año sobre cantidades pequeñas de producto. Este tipo de inventario permite repartir la carga de trabajo de manera mas uniforme, no causa tantas interrupciones a las actividades del almacén y permite disponer de información mas precisa sobre las existencias.

UTILIZACIÓN DE TECNOLOGÍA DE CÓDIGOS DE BARRA.

Los códigos de barra son una serie impresa de barras y espacios entre ellas, que forman una estructura única que se traduce en caracteres alfanuméricos que representan cierta información. Esta tecnología permite alta precisión y velocidad en la captura de data. En almacenes, facilita la consignación de entrada y salida de materiales y la toma física de inventarios.

BIBLIOGRAFÍA CONSULTADA:

Díaz Matalobos, Angel. GERENCIA DE INVENTARIOS

Caracas: Ediciones IESA, 1999.

Ballot, R. GERENCIA DE MATERIALES

American Management Association, 1971.

Diaz, R. COMO GESTIONAR LOS STOCKS

Instituto de la Pequeña y Mediana Empresa Español, 1985.

Graves, S. LOGÍSTICAS DE PRODUCCIÓN e INVENTARIO

North-Holland, Ámsterdam, 1993.

Orlicky, J. PLANIFICACIÓN DE REQUERIMIENTOS DE MATERIALES (MRP)

McGraw-Hill, 1975.

JOSE PULIDO

JPULIDO[arroba]sigosa.com

Isla de Margarita, Venezuela

1. formula de wilson (maximos y minimos)Inicio | Siguiente »

¿Que es la expresión habitual de la formula de Wilson?.Una determinada Empresa presenta los siguientes datos:

1. demanda anual 1.359 unidades 2. costo de almacenamiento, expresado en forma de tasa anual "ad valorem"

18% 3. costo de lanzamiento de un pedido $5 por pedido 4. costo de adquisición del producto $100

Aplicando la formula de Wilson se deduce que el tamaño optimo de pedido (LEC o EOQ) es de 27.48 unidades (redondeado a 28 unidades), por lo que la empresa deberá lanzar unos 49 pedidos al año. Si en vez de haber utilizadas unidades para el cálculo hubiéramos utilizado datos de precio para las ventas anuales, el tamaño óptimo de pedido aparecería también expresado en precio.La generalización de esta formula a otros supuestos mas próximos a la realidad (como, por ejemplo, costos de transporte variables con el tamaño del pedido, bonificación por volumen, demandas variables y probabilísticas, etc.) es analíticamente sencillo, aunque con serias dudas en los casos mas complicados acerca de la rigurosidad matemática del empeño.Considerando el ejemplo anterior añadiendo una nueva condición:

o A partir de las 32 unidades de compra el proveedor aplica un descuento del 5% sobre el total de la compra.

En este caso la hipótesis del modelo de Wilson se modifica en el sentido de que el costo de adquisición del inventario deja de ser no evitable y pasa a ser relevante para el análisis.Al costo implícito en la Formula de Wilson, que fue el indicado en el epígrafe d) anteriormente expuesto, habría que sumar el costo de adquisición. En consecuencia, el costo total del lote económico de compra seria el siguiente: C = 5* (1359/32) + 0,18 * 100 * (28/2) + 100 * 1359 = $ 136.395,00

Supongamos ahora que, en lugar del lote económico de compra antes calculado, adquirimos el mínimo número de unidades necesarias para conseguir el descuento, es decir 32 unidades a $95 c/u, el costo total seria:C = 5* (1359/32) + 0,18 * 95 * (32/2) + 95 * 1359 = $ 129.591,00 Como el nuevo costo total resulta inferior al anterior, la decisión optima seria adquirir en cada pedido el numero de unidades más próximo a 28 que de lugar al descuento ofrecido, en este caso 32 unidades.En un caso tan sencillo como este, para evitar riesgos en el uso combinado del lote económico de compra (28 unidades indicadas mas atrás) y el nuevo limite (que no tenemos la seguridad que sea el optimo) de 32 unidades, lo idóneo seria simular con la ayuda de una hoja de calculo la evolución del costo total del Reaprovisionamiento para distintas hipótesis del tamaño del pedido, y elegir la que presente un costo mínimo.

REAPROVISIONAMIENTO CONTINUO: EL PUNTO DE PEDIDOS Pudiéndose Calcular con relativa simplicidad el tamaño óptimo de pedido, con la ayuda de la formula de Wilson, la siguiente pregunta que cabria formular seria:¿Cuanto pedir? En los modelos de reaprovisionamiento continuo los inventarios se controlan continuamente y el pedido se cursa en el momento en que los inventarios decrecen hasta una cierta magnitud o " punto de pedido" (en ingles "order point"). La cantidad a pedir entonces seria el lote económico de compras. (LEC o EOQ).Si se respetan escrupulosamente las hipótesis en las que se basa el modelo de Wilson (en concreto, lo que establece que el plazo o periodo de reposición, lead-time, es nulo), el punto de pedido aparecería cuando el nivel de inventarios fuera igual al stock de seguridad. En un caso más general, con el periodo de reposición no nulo, el punto de pedido aparecería cuando el nivel de inventarios fuera igual a la suma del stock de seguridad mas la demanda que previsiblemente habría que atender durante el periodo de reposición. Es decir:Punto de pedido = demanda durante el lead-time + stock de seguridadREAPROVISIONAMIENTO PERIODICO En el caso de los modelos de reaprovisionamiento periódico la respuesta a la pregunta ¿cuanto pedir? Es aparentemente sencillo: se lanza una orden de pedido cada cierto tiempo previamente establecido (una vez por semana, o una vez por mes, por ejemplo), denominado periodo de reaprovision. La cantidad a pedir en ese momento (en ingles "order quantity") será la que restablece un cierto nivel máximo de existencias, o "nivel objetivo".Este modelo de reaprovisionamiento tiende a utilizarse cuando existen demandas reducidas de muchos artículos y resulta conveniente unificar las peticiones de varios de ellos en un solo pedido para reducir los costos de lanzamiento o para obtener descuentos por volumen.El nivel objetivo de existencias seria, en la hipótesis de periodo de reposición nulo, aquel que garantiza los suministros durante el periodo de revisión. Es decir, la demanda prevista en dicho periodo mas un stock de seguridad asociado a dicho periodo si la demanda fuera (caso real) de un tipo probabilista. La cantidad a pedir en cada uno de los momentos preestablecidos seria la diferencia entre los stocks existentes y el stock objetivo.Si añadimos ahora el supuesto de que el periodo de reposición no es nulo, el nivel objetivo antes calculado habría que sumarle la demanda prevista durante el plazo de reposición, ya que si solamente solicitamos en el momento de la revisión la diferencia entre los stocks existentes y el stock objetivo antes definido, en el momento de la reposición del pedido, algunos días (o semanas) después, no llegaríamos a alcanzar dicho objetivo. En resumen tendríamos que:Nivel objetivo = Demanda durante el lead-time +Demanda durante el periodo de revisión +Stock de seguridad El periodo de revisión suele ser fijado por razones de índole practico, relacionadas con las pautas temporales de gestión de la empresa, y por eso san tan frecuentes

periodos de revisión semanales, quincenales, mensuales, trimestrales, etc. Sin embargo la fijación del periodo de revisión cabe relacionarla, buscando el óptimo, con el concepto de lote económico de compra (LEQ o EOQ).De acuerdo con este criterio, el periodo de revisión debería coincidir o aproximarse en lo posible al intervalo medio entre dos pedidos que corresponde al lote económico de compra.Puede suceder que el periodo de revisión coincida con una unidad de tiempo exacta (día, semana, mes, trimestre), si no fuera así, habrá que adecuar la revisión según el buen sentido común del responsable.Muchas veces el pedido a realizar es diferente al lote económico de compra. Ello significa que los costos del inventario cuando se utiliza el modelo de reaprovisionamiento periódico suelen ser superiores a los costos del modelo de aprovisionamiento continuo (conclusión evidente) y solo aplicaremos el modelo de reaprovisionamiento periódico cuando sea muy difícil o caro realizar el seguimiento continuo de los inventarios o surjan economías de escala al simultanear pedidos de múltiples referencias

INTRODUCCIÓN

DISEÑO FÍSICO DEL ALMACÉN.

A) LA UBICACIÓN.

Localización de la planta

Procedimiento general para la toma de decisiones de localización

1º- Análisis Preliminar

2º- Evaluación de Alternativas (Análisis Detallado)

3º- Selección de la Localización

Factores y subfactores más utilizados en estudios de localización de plantas

Tipo de transporte

Coste del transporte

Productos o Servicios

Cercanía al mercado

Estructura física

Disponibilidad de la mano de obra

Suministro eléctrico, gas, agua, etc.

Posibilidades de eliminación de desperdicios

Aspectos legales

Seguridad

Aceptación social

Acceso a información

El coste de la parcela y la posible revalorización del terreno.

La superficie de la parcela

La forma de la parcela.

Métodos cuantitativos.

Tendencias y estrategias futuras en localización

B) EL LAY-OUT

Los Obstáculos Del Edificio

la orientación del local.

la asignación de pasillos

la asignación de la zona de depósito de las mercancías

ESTRUCTURA DE LA EMPRESA

Área Pública

Exposición

Tienda

Área Privada

Almacén

Oficinas

ESTRUCTURA DEL ALMACÉN

Equipos estáticos

Los suelos

Estanterías

TIPOS DE ESTANTERÍAS

Estanterías para carga manual

Estanterías para picking

Estanterías convencionales para paletas (racks)

Estanterías compactas para palets

Estanterías dinámicas por gravedad (para paletas o para productos sueltos)

Estanterías móviles sobre raíles

Autoportantes para paletas

Estanterías para pequeños productos sueltos (sin paletizar)

Estanterías de ángulo rasurado

Estanterías tipo Cantilever

Estanterías entreplantas

Estantería de palets de tubos

Los equipos móviles

Los transtockeurs o transpalets o transpaletas.

Los transtokeurs manuales

Los transtokeurs eléctricos o automáticos

Las apiladoras con brazos de carga

Carretillas elevadoras con horquillas frontales

Carretillas con mástil retráctil

Carretillas con horquillas tridireccionales.

Carretilla manual de cuatro ruedas

Carretilla de almacén a dos ruedas neumáticas

Puente-grúa monorraíl

Exterior

Elementos de transporte

ORGANIZACIÓN GENERAL Y DISPOSICIÓN DEL ALMACÉN

Zona de retención

Muelles de llegada

Muelle de carga

Stock de masa

Zona de carga

Disposición final del almacén

Psión

Lector de códigos de barras

FUNCIONAMIENTO DEL ALMACÉN

Procesos relacionados con los flujos de entrada

Procesos relacionados con los flujos de salida

Picking

Procesos y técnicas del picking

INTRODUCCIÓN

Suministros Cárdenas es una empresa de Coín (Málaga) dedicada a la distribución de materiales de fontanería, electricidad, riego automático, materiales de jardinería, accesorios de piscinas, de aseos, chimeneas. Se trata de una empresa de pequeña dimensión que da trabajo a 10 empleados y que entró en funcionamiento en el verano de 2001. Aunque sea una empresa de reciente creación ha tenido un crecimiento casi exponencial. Está dirigida por Rafael Cárdenas un empresario con una experiencia dilatada en el sector de los suministros como trabajador por cuenta ajena y que ante la falta de empresas de suministros en su ciudad y la expansión urbanística experimentada en Coín, decide tomar la iniciativa y crear esta empresa

El problema que se encuentran las empresas de suministros es que deben ser lo suficientemente ágiles como para estar preparados cuando se les necesita. De su rapidez depende que el profesional se quede sin material y lo que es peor la paralización de toda una obra.

Sus instalaciones se encuentran en el Polígono Industrial de Cantarranas en el mismo término municipal. Se trata de una nave acristalada en el que se encuentran integrada cuatro departamentos claramente diferenciadas:

Exposición

Tienda-Autoservicio

Oficinas administrativas

Almacenes

DISEÑO FÍSICO DEL ALMACÉN.

Tanto a la hora de diseñar un almacén como a la hora de replantear un almacén ya diseñado, la experiencia demuestra que es necesario seguir una metodología de proyecto y realización que será preciso desarrollar a lo largo de diferentes etapas de un proyecto entre las que destacamos

Un plan director que tratará de determinar cuáles son los objetivos de la empresa, en qué debe destinar la inversión, con que presupuesto cuenta la organización y cuál va a ser el calendario a seguir.

No es necesario que englobe al conjunto de la empresa aunque si debe mantener una coherencia con el resto de funciones de la sociedad. El plan director deberá trazar, grosso modo, las acciones que deben emprenderse

Anteproyecto sumario que determinará de manera exhaustiva todos los argumentos y soluciones técnicas planteadles para la realización del almacén. Entre las etapas del anteproyecto:

Estudio de los datos que sirvieron para elaborar el plan director

Arquitectura del proyecto general que será a la vez funcional y organizativa

Definición de varias soluciones tipo

Elaboración de cada solución a partir de ciertos criterios que serán significativos para el proyecto

Comparación multicriterio de las diferentes posibilidades

Selección de la mejor solución

Anteproyecto detallado que se centrar en un único tipo de solución técnica que deberá definirse con la suficiente precisión para preparar la fase siguiente: la consulta de proveedores

Nuevo registro de datos entre los que habrá que explorar:

Conjunto de las funciones que el depósito debe asegurar

Condicionantes del entorno

Normas y reglamentos aplicables

Horarios de trabajo

Evolución previsible o programada

Coeficientes de extrapolación

Cargas objeto de manipulación y almacenamiento

Flujos principales y accesorios

Interfaces físicos como muelles para camiones

Codificación y sistemas de identificación impuestos

Funciones informativas a cumplir

Tratamiento de los datos de base que permiten comprobar que los valores recogidos son coherentes

Dentro de esta etapa aparecerán los siguientes documentos

Análisis dimensional de los stocks

Análisis dimensional de los flujos físicos

Análisis dimensional de los equipos fijos y móviles del almacenamiento y de manipulación

Análisis dimensional de los flujos de información, de las bases de datos y de los periféricos distribuidos

Descripción del funcionamiento del almacén: Este documento deberá contener cuando menos

Nota detallada del funcionamiento

Definición de los procedimientos de explotación

Definición de los puestos de trabajo y de las tareas que hay que asegurar

Análisis informático de las funciones principales y de las secundarias

Descripción de todos los mensajes entre los equipos, las consolas, gestión del almacén etc.

Procedimientos que permitirán pasar de un ritmo normal a uno excepcional

Definición de las naves En la que habrá que comprobar que los flujos físicos no se cruzan, que todas las zonas han sido tenidas en cuenta. En esta fase no debe olvidarse la seguridad, proximidad de las salidas de seguridad, ancho reglamentario de los pasillos de salida

Descripción de la instalación En el que habrá que definir los medios que hay que poner en marcha para que los proveedores a los que se consultará conserven cierto margen de maniobra. Esta fase terminará con la descripción exhaustiva de todos los equipos con las prestaciones esperadas de cada uno de ellos, la definición exacta de los efectivos, la descripción de la arquitectura de los automatismos eventuales y de la informática

Evaluación de los presupuestos En esta se debe confirmar que el proyecto se corresponde con las posibilidades que se plantearon en el inicio. El presupuesto deberá tener:

Los costes de inversión

Honorarios eventuales de los ingenieros y consejeros exteriores

Gastos financieros

Costes de explotación junto con gastos en seguros, impuestos y tasas diversas

Costes de conservación y mantenimiento

Un calendario La última tarea de un anteproyecto detallado deberá ser el desglose de las fases que se sucederán hasta que comience la explotación del almacén

LA UBICACIÓN.

En el mundo competitivo de hoy, las empresas deben analizar todas las facetas y las variables a afrontar, en la búsqueda de ventajas competitivas y un criterio importante en la búsqueda de dichas ventajas es la localización, sin importar si se trata de una pequeña empresa, gran empresa, una sucursal o un almacén.

Cada día, la localización se relaciona más estrechamente con la distribución, comercialización y venta de productos. Su importancia es fundamental.

El estudio de localización tiene por objeto determinar el lugar más adecuado para la construcción de una industria, empresa o almacén, de tal manera que los costos de producción y/o distribución de los productos sean mínimos.

LOCALIZACIÓN DE LA PLANTA.

En general, las decisiones de localización podrían catalogarse de infrecuentes, de hecho, algunas empresas sólo la toman una vez en su historia. Este suele ser el caso de las empresas pequeñas de ámbito local, pequeños comercios o tiendas, bares, restaurantes, etc., para otras, en cambio, es mucho más habitual por ejemplo, bancos, cadena de tiendas, empresas hoteleras, etc., y por lo que se ve la decisión de localización no solo afecta a empresas de nueva creación, sino también a las que ya están funcionando.

La frecuencia con que se presenta este tipo de problemas depende de varios factores, entre ellos se pueden citar el tipo de instalaciones o el tipo de empresa, en la actualidad, la mayor intensidad con que se vienen produciendo los cambios en el entorno económico está acrecentando la asiduidad con la que las empresas se plantean cuestiones relacionadas con la localización de sus instalaciones.

Los mercados, los gustos y las preferencias de los consumidores, la competencia, las tecnologías, las materias primas, etc., están en continuo cambio hoy día y las organizaciones han de adecuarse para dar respuesta a estos cambios modificando sus operaciones.

Entre las diversas causas que originan problemas ligados a la localización se pueden citar los siguientes:

Un mercado en expansión.

La introducción de nuevos productos o servicios.

Una contracción de la demanda.

El agotamiento de fuentes de abastecimiento de materias primas.

La obsolescencia de una planta de fabricación por el transcurso del tiempo o por la aparición de nuevas tecnologías.

La presión de la competencia.

Cambios en otros recursos.

Las fusiones y adquisiciones entre empresas.

Los motivos mencionados son sólo algunos de los que pueden provocar la toma de decisiones sobre las instalaciones o al menos, llevar a la empresa a reexaminar la localización de las mismas.

Para llegar a la localización correcta se suele realizar un estudio de localización, en que el se incluyen dos aspectos diferentes:

1.- MACROLOCALIZACIÓN: La selección de la región o zona más adecuada, evaluando las regiones que preliminarmente presenten ciertos atractivos para la empresa de que se trate.

2.- MICROLOCALIZACIÓN: La selección específica del sitio o terreno que se encuentra en la región que ha sido evaluada como la más conveniente.

PROCEDIMIENTO GENERAL PARA LA TOMA DE DECISIONES DE LOCALIZACIÓN.

1º- ANÁLISIS PRELIMINAR: Se trataría aquí de estudiar las estrategias empresariales y políticas de las diversas áreas o departamentos de la empresa para traducirlas en requerimientos para la localización de las instalaciones. Se debe determinar cuáles son los criterios importantes en la evaluación de alternativas: necesidades de transporte, suelo, suministros, personal, infraestructuras, servicios, condiciones medioambientales, etc. Al evaluar la importancia de cada factor se deberá distinguir entre los factores dominantes o claves y los factores secundarios.

Con todo esto se conseguirá el establecimiento de un conjunto de localizaciones candidatas para un análisis más profundo, rechazándose aquéllas que claramente no satisfagan los factores dominantes de la empresa.

2º- EVALUACIÓN DE ALTERNATIVAS (Análisis detallado): En esta fase se recoge toda la información acerca de la localización para medirla en función de cada uno de los factores considerados. Esta evaluación puede consistir en una medida cuantitativa, si estamos ante un factor tangible, o en la emisión de un juicio si el factor es cualitativo.

3º- SELECCIÓN DE LA LOCALIZACIÓN: A través de análisis cuantitativos y/o cualitativos se compararán entre sí las diferentes alternativas para conseguir determinar una o varias localizaciones válidas, dado que, en general, no habrá una alternativa que sea mejor que todas las demás en todos los aspectos, el objetivo del estudio no debe ser buscar una localización óptima sino una o varias localizaciones aceptables. En última instancia, otros factores más subjetivos, como pueden ser las propias preferencias de la empresa a instalar determinarán la localización definitiva.

Para finalizar este apartado, añadiremos algunos elementos para tener en cuenta para decidir la localización de una empresa o negocio.

La ubicación ideal de una empresa o almacén será aquella en donde se logren costes de producción y distribución mínimos y donde los precios y volúmenes de venta conduzcan a la maximización de los beneficios.

La localización nunca debe afectar al normal desarrollo de las actividades empresariales.

Generalmente a mayor cercanía del mercado, mayor la capacidad de la empresa de influir sobre las decisiones de compra de las personas del entorno debido al impacto social de la misma. Es decir, en muchas ocasiones, las empresas se identifican con zonas o sectores geográficos, lo que hace más fácil la comercialización de sus productos en dichas zonas.

La decisión de localización debe balancear criterios de eficiencia y competencia, buscando ventajas sobre los competidores.

FACTORES Y SUBFACTORES MÁS UTILIZADOS EN ESTUDIOS DE LOCALIZACIÓN DE PLANTAS.

A continuación vamos a enunciar algunos de estos factores, destacando que la siguiente lista no es limitativa y que el orden aquí mostrado no indica grado de importancia.

Tipo de transporte que se utilizará con más frecuencia (camión, tren, barco, avión). La decisión sobre transporte implica determinar en primer lugar la clase de vehículos, que va a venir determinada por la distancia a recorrer y por los accidentes geográficos entre los puntos de origen y de destino, así como la agilidad requerida para el servicio. De esta manera para distancias cortas se suelen utilizar las furgonetas, para las distancias medias los camiones o trenes y para las largas los barcos y aviones.

Coste del transporte, en función del peso, volumen y coste de transferencia de los productos.

Productos o Servicios: Se analiza si los productos son fácilmente transportables o no, teniendo en cuenta la durabilidad y el tipo de bien.

La distancia de los proveedores al almacén, pues ello repercutirá en el coste del transporte.

Cercanía al mercado: La distancia desde el almacén a las zonas de reparto, es decir, al establecimiento de los clientes de la empresa. Es importante tener la capacidad de llegar primero y en mejores condiciones al mercado que se ataca.

Estructura física: La accesibilidad, la existencia de buenas carreteras que permitan llegar fácilmente al almacén, el estado de las comunicaciones, su flujo de circulación de vehículos, la existencia de servicios adecuados, etc.

Disponibilidad de la mano de obra: El área en algunas ocasiones no cuenta con mano de obra cualificada, lo que obliga a las empresas a obtener recursos de zonas distantes aumentando los costes.

La facilidad o dificultad para obtener suministro eléctrico, gas, agua, etc.

Posibilidades de eliminación de desperdicios: De acuerdo a criterios ambientales.

Aspectos legales: La posibilidad de construir sin impedimentos por parte de las autoridades o vecinos, es decir, que se puedan obtener con facilidad los permisos de construcción (Tributación, facilidad administrativa, costes de legalización, etc.).

Seguridad: En todos los niveles posibles seguridad industrial, seguridad física, evitar posibles robos, etc.

Aceptación social: Este punto muchas veces no es identificado y genera problemas. Es importante que la localización de la empresa no perturbe o genere conflictos con personas, entidades o grupos sociales que obliguen a la empresa a asumir costes adicionales.

Acceso a información: Otro punto que a menudo no se tiene en cuenta es la necesidad de información empresarial.

El coste de la parcela y la posible revalorización del terreno.

La superficie de la parcela, que debe contar con superficie o terreno suficiente por si en un futuro es necesario ampliar el edificio o destinar una zona para aparcamiento.

La forma de la parcela, ya que si es irregular nos podemos ver obligados a reducir la zona de almacén por tener que desestimar varios metros cuadrados.

La localización puede afectar a la cantidad de clientes, contactos, búsqueda de oportunidades de negocio, etc.

Tomarse un breve tiempo para analizar las oportunidades de localización de una empresa puede generar un valor agregado adicional para la empresa y un aumento de su competitividad.

MÉTODOS CUANTITATIVOS.

Existen una gran cantidad de métodos cuantitativos que varían en grado de complejidad y en cuanto a las necesidades de procesamiento con ayuda del ordenador, se han desarrollado y aplicado a los problemas de localización. Algunos de estos métodos son:

A) MÉTODO DEL CENTRO DE GRAVEDAD:

Es un método simple y parcial que se limita a analizar un único factor de localización: el coste de transporte. Pueden utilizarse, principalmente, para la localización de plantas de fabricación o almacenes de distribución respecto a unos puntos de origen, desde donde se reciben productos o materias primas y a otros de destino, a los cuales se dirigen sus salidas.

MÉTODO DEL TRANSPORTE:

Esta técnica es una aplicación de la programación lineal a un tipo de problemas con unas características particulares. Se considera que existe una red de fábricas, almacenes o cualquier otro tipo de puntos, orígenes o destinos de unos flujos de bienes. La localización de nuevos puntos en la red afectará a toda ella. Este método permite encontrar la mejor distribución de los flujos mencionados basándose, normalmente, en la optimización de los costes de transporte (o, alternativamente del tiempo, la distancia, el beneficio, etc.). En los problemas de localización, este método puede utilizarse para analizar la mejor ubicación de un nuevo centro, de varios a la vez y, en general, para cualquier configuración de la red.

C) MÉTODO DE LOS FACTORES PONDERADOS:

Es el método más general de los hasta aquí comentados, ya que permite incorporar en el análisis toda clase de consideraciones tanto de carácter cuantitativo como cualitativo. Brevemente descrito consistirá en lo siguiente:

Se identifican los factores más relevantes a tener en cuenta en la decisión.

Se establece una ponderación entre ellos en función de su importancia relativa.

Se puntúa cada alternativa por cada uno de estos criterios a partir de una escala previamente determinada.

Por último, se obtiene una calificación global de cada alternativa, teniendo en cuenta la puntuación de la misma en cada factor y el peso relativo del mismo.

De todo esto puede deducirse claramente que este método es una mera formalización del proceso de razonamiento intuitivo del decisor

D) LA TÉCNICA ELECTRA I:

Es un método multicriterio más complejo que el anterior. Se basa fundamentalmente en el cálculo de dos tipos de medidas (índices de concordancia y discordancia) que permiten establecer, de forma más clara, el grado en que una alternativa resulta mejor que la otra. Posteriormente, fijando valores límites a esos índices es posible clasificar el conjunto de alternativas en dos tipos, las que son buenas y las que pueden ser rechazadas.

TENDENCIAS Y ESTRATEGIAS FUTURAS EN LOCALIZACIÓN.

La mayoría de los factores de localización no permanecen inalterables en el tiempo. El acelerado ritmo con el que se producen los cambios en el entorno, una de las notas dominantes de la actualidad, está provocando que las decisiones de localización sean hoy mucho más comunes.

Uno de los fenómenos más importantes que se están sucediendo es la creciente internacionalización de la economía.

Las empresas están traspasando fronteras para competir a nivel global, las localizaciones en otros países distintos del de origen están a la orden del día para las grandes empresas, aparecen nuevos mercados y se unifican otros, todo ello intensifica la presión de la competencia, hace que los factores lógicos sean más complejos e importantes y que las empresas se vean obligadas a reexaminar la localización de sus instalaciones para no perder competitividad.

Otro aspecto destacado de nuestros días es la mejora de los transportes y el desarrollo de las tecnologías informáticas y de las telecomunicaciones, lo cual está ayudando a la internacionalización de las operaciones y está posibilitando una mayor diversidad geográfica en las decisiones de localización. Esto, unido al mayor énfasis de la competencia en el servicio al cliente, en el contacto directo, el rápido desarrollo de nuevos productos, la entrega rápida, etc., se está traduciendo en una tendencia de localización cercana a los mercados.

B) EL LAY-OUT.

El lay-out es una de las aplicaciones de la logística que podemos traducir por “plano”, “croquis” o “proyecto de arquitectura y distribución”.

En concreto, es el conjunto de métodos y medios de una organización que se ocupa de controlar y programar todas las actividades desde la compra de las materias primas y/o productos hasta la entrega final del producto terminado a los clientes.

Siendo un poco más concisos, el objetivo del lay-out es implementar un sistema estratégico y táctico que le permita a la organización integrar todas sus actividades para lograr que el producto correcto esté en el lugar correcto en el tiempo correcto. Consiste en estudiar la distribución en planta de un almacén teniendo en cuenta los siguientes aspectos:

Los Obstáculos del Edificio: que por su estructura y construcción no se pueden modificar, como pilares, escaleras, desagües, etc.

La Orientación del Local: en función del solar destinado a almacén, las vías de acceso externas y las zonas de recepción y expedición de la mercancía. Como las zonas de recepción y expedición del almacén van a estar muy concurridas por los medios de transporte externos, el estudio tiene que estar enfocado a permitir un acceso fácil para que no se produzcan obstrucciones de tránsito.

La Asignación de Pasillos: teniendo en cuenta que a mayor accesibilidad queda menos espacio de almacenamiento y al revés. También si los pasillos son terminales, es decir, si están diseñados sin salida o si tienen continuidad; de ello depende el que tengan más o menos amplitud con el fin de que el transporte interno pueda girar o dar la vuelta.

La Asignación de la Zona de Depósito de las Mercancías: para ello debemos tener en cuenta el volumen de entradas y salidas de los artículos de mayor rotación; éstos deben situarse en los lugares más accesibles para no dedicar mucho tiempo a su localización. Podemos decir que para cada tipo de mercancía, medios a utilizar, orientación del almacén, etc., se obtendrá una distribución en planta diferente.

Entre los beneficios que podemos encontrar de un buen lay-out destacar los siguientes:

Respuesta inmediata al cliente.

Procesos y gestiones controladas y oportunas.

Disminución de costes.

Disminución de desperdicios.

Optimización de todos los recursos de la organización.

Aumento de la rentabilidad.

Planeación y programación controladas.

Competitividad.

C) LA DISTRIBUCIÓN FISICA.

La Distribución Física es el término empleado para describir las actividades relativas al movimiento de la cantidad correcta de los productos adecuados al lugar preciso en el momento exacto.

La calidad del servicio, intrínseca a las operaciones de distribución, es fundamental desde el punto de vista estratégico, pues constituye para la empresa una importante ventaja competitiva que lleve a los clientes a su elección aunque el producto sea muy similar o incluso inferior al de sus competidores.

La distribución en planta de almacén debe estar estructurada de forma que consiga alcanzar las siguientes metas

Un flujo con pocos retrocesos

Mínimo trabajo de manipulación y transporte

Mínimos movimientos y desplazamientos inútiles del personal

Eficiente uso del espacio

Previsión de una posible expansión

Reglas que deben seguirse cuando se realiza la distribución en planta de almacenes

Los artículos de más movimiento deben ubicarse cerca de la salida para acortar el tiempo de desplazamiento

Los artículos pesados y difíciles de transportar deben localizarse de tal manera que minimicen su trabajo

Los espacios altos deben usarse para artículos ligeros y protegidos

Los materiales inflamables y peligrosos deben situarse en zonas cerradas y protegidas

Los artículos grandes protegidos o insensibles al agua y al sol pueden almacenarse en algún anexo, en el exterior del edificio del almacén

Deben dotarse de protecciones especiales a todos los artículos que los requieran

Todos los elementos de seguridad y contraincendios deben estar situados adecuadamente en relación a los materiales almacenados

ETAPAS DE LA DISTRIBUCIÓN FÍSICA.

Para diseñar el almacén tenemos que limitarnos al espacio físico edificado y las necesidades requeridas para las mercancías a almacenar.

Debemos planificar el espacio destinado a almacén con el fin de conseguir los objetivos y rentabilidades establecidos en el plan logístico; para ello, antes de hacer la distribución es necesario conocer las siguientes necesidades:

Mercancías que se desea almacenar: descripción, forma, tamaño, peso, propiedades físicas.

Cantidad de unidades que se reciben en un suministro.

Frecuencia del suministro: diario, semanal, quincenal, mensual.

Medios de transporte externo: características y carga que transportan.

Equipo de transporte interno: carretillas manuales, mecánicas, elevadores y tiempo utilizado.

Cantidad de unidades a almacenar de cada producto (máximo, mínimo).

Superficie de almacenamiento: según la altura y los métodos empleados.

En base a las necesidades anteriores, la distribución física puede dividirse en cinco etapas:

Determinar las ubicaciones de existencias y establecer el sistema de almacenamiento.

Establecer el sistema de manejo de materiales.

Mantener un sistema de control de inventarios.

Establecer procedimientos para tramitar los pedidos.

Seleccionar el medio de transporte.

ESTRUCTURA DE LA EMPRESA

La empresa como vemos en el plano de la nave se encuentra dividido en dos áreas:

Área pública a la que tienen acceso el público. Esta área se divide entre la tienda autoservicio y la exposición

Área de trabajo con acceso exclusivamente al personal de la empresa

Área pública

Exposición

En la exposición encontramos un muestrario de los productos de diferente naturaleza entre los que encontramos: chimeneas, saunas, yacuzzis, mobiliario de jardines tales como sillas, mesas, cenadores, pérgolas, ornamentos, celosías y accesorios de cuartos de baño como bañeras, lavabos, inodoros y accesorios de piscinas como la instalación de una depuradora de agua, bomba de presión etc. Son elementos que debido a sus características especiales bien por sus dimensiones (sauna, yacuzzi, bañeras, chimeneas, etc.) o porque son muy específicos (tales como la grifería, mobiliario de jardín - como mesas, sillas de hierro, fuentes de granito, adornos en piedra) o bien porque se hacen a medida son elementos que requieren de una alta inversión o un espacio muy grande, por lo que el almacenamiento suele ser escaso, tan sólo se reduce a la muestra. Cuando el cliente lo solicita se encargan al proveedor tardando entre 3 y 7 días en llegar. Excepto en el caso de la grifería y los saneamientos, no se encuentran en almacén y se realizan bajo pedido. Normalmente son productos de alta implicación y que no se piden de un día para otro.

La tienda-autoservicio

La característica de este sistema de libre servicio es que desaparece la figura del vendedor. Los productos han de venderse solos. De esta manera, el cliente escoge y toma la mercancía.

Las características básicas del régimen de autoservicio son, desde el punto de vista del comprador, la comodidad, el servicio rápido con el ahorro en coste de tiempo, la total libertad de elección y movimientos con discreción sobre las decisiones de compra, posible comparación de marcas y precios y precios reducidos. Ahora bien desde el punto de vista del distribuidor encontramos la posibilidad de racionalizar la exposición de los productos, de disponer de una mayor gama de oferta y de aumentar la productividad por m2 como consecuencia de la sustitución de parte del almacén por espacio de venta.

Dentro de la tienda encontramos desde herramientas, materiales de fontanería, de electricidad, repuestos de maquinaria, monos de trabajo, etc.

Se encuentra distribuido a través de unos pasillos con estanterías fijas a ambos lados en el que se han colocado los productos más pesados en la parte baja de la estantería. Son estanterías de aproximadamente 1,90 m con estantes a diferente altura dependiendo del tipo material que sea

Hasta aquí vemos la zona de acceso al público.

En la primera planta encontramos el área administrativa en el que se ubica los despachos del gerente y administrativos de la empresa y una sala de reuniones donde con frecuencia se imparten cursos y presentación de productos dirigidos a los empleados y a profesionales al objeto de que conozcan novedades, usos, utilidades y aplicaciones de nuevos productos. La formación y el continuo reciclaje es uno de los puntos fuertes que la organización desea en sus empleados puesto que es una de las fortalezas que posee la empresa.

A partir de ahora nos vamos a desarrollar la parte que nos interesa de la empresa con los almacenes de acceso exclusivo del personal que trabaja en la empresa. El almacén es el lugar físico en el que se desarrolla una completa gestión de los productos que contiene.

Los objetivos que todo almacén debe cumplir

Almacenar las mercancías en buenas condiciones y tenerlas inmediatamente disponibles cuando se precisen

Desarrollar un sistema de recepción y un sistema de entrega adecuados

Conseguir un satisfactorio nivel de cumplimiento de los objetivos al mínimo coste posible

Una buena distribución en planta y un moderno equipo de almacenaje producirán los siguientes beneficios

Buena accesibilidad a los productos fundamentales, prestando, por consiguiente, un buen servicio

Un alto grado de flexibilidad

Eficiente utilización del espacio

Reducidas necesidades de personal y equipo mecánico

Minimización de deterioros y robos

Facilidad de recuento

ESTRUCTURA DEL ALMACÉN

Los equipos estáticos.

Los suelos

Aunque parezca incongruente hablar de los suelos, como parte de los equipos estáticos, cobran especial relevancia cuando tratemos con almacenes de gran altura, y con mayor razón al tratar con pasillos estrechos. Según estudios actuales 7 de cada 10 almacenes en la actualidad, tiene problemas con el suelo, lo cual puede llevar a la demolición y reparación completa del enlosado, por lo que nos parece un punto muy importante a tener en cuenta.

Los condicionantes de calidad del suelo, vienen impuesto en la mayoría de las ocasiones, por las características de los estantes para palets y de las carretillas de gran altura, y acertar con el enlosado a la primera es tarea realmente difícil.

Muchas veces las exigencias son tales, que se necesitan auténticos especialistas, así como material de medición de precisión para poder realizarlo.

Todas las exigencias sobre el suelo de los almacenes, aparecen recogidas en la publicación de la Federación Europea de mantenimiento de almacenes FEM 9.831.en la que se detallan características tales como:

RESISTENCIA A LAS PRESIONES: Los estantes para palets descansan en el suelo, gracias a suelas fijadas bajo las patas de los bastidores. Estas suelas deben tener obligatoriamente dimensiones restringidas, del orden de 200 a 300 cm2, siendo las presiones en el suelo entre 20 y 40 kilos por cm2. Las resistencias exigidas a la presión varían según los constructores, entre 40 y 70 Kg. por cm2

LLANURA: Las exigencias de los constructores de carretillas y proveedores de estantes para palets son las mismas: ningún desnivel superior a 2 milímetros por cada 2 metros. Algunos pueden llegar a tolerar hasta 3 milímetros.

HORIZONTALIDAD: Las exigencias en este sentido son más restrictivas, cualquier proveedor de estantes reclaman diferencias de altura inferiores o iguales a 2 milímetros por 2 metros en todas las direcciones, con una inclinación máxima de 1 milímetro por metro. Los constructores de carretillas y de estantes para palets exigen desigualdades inferiores de 10 a 20 milímetros por pasillo.

Las Estanterías

Los estantes para palets, están formados por bastidores verticales, sobre los que se enganchan las tablas horizontales. Las diferencias entre los distintos modelos de estantes, radican fundamentalmente en:

El contrachapado de los perfiles de los bastidores, que tienen mayor o menor volumen para asegurar la rigidez de los mismos.

En las durezas o espesores de los aceros utilizados.

En los agujeros para enganchar las tablas.

En el modo de unir los bastidores, que habitualmente es por soldadura o por fijación con pernos.

A efectos de realizar un primer cálculo de los volúmenes del almacén, habría que tener en cuenta los siguientes valores:

Espesor de los bastidores que es del orden de 100 mm.

Espesor de las tablas entre 50 y 160 mm. en función de los modelos, de la carga y de la anchura de los alvéolos.

Los bastidores deben entablillarse a partir de cierta altura, la dimensión máxima vendrá impuesta por el tamaño de las instalaciones y de los medios de transporte. El galvanizado de los bastidores, nos permite

obtener longitudes superiores a 10 metros, en las cuales el entablillamiento no presenta ningún inconveniente especial.

Las patas de los bastidores descansan en el suelo gracias a suelas que mejoran la estabilidad y reparten las cargas. Las irregularidades del suelo se solucionan mediante calzos metálicos. Estos calzos deben ser mínimos, de ahí las exigencias impuestas en la conformación del suelo.

El ancho de los alvéolos habitualmente se elige pensando en poner dos palets con el lado que mide 1.200 mm en el frente o 3 palets cuando el lado mide 800 mm. Si las cargas fueran muy pesadas es preferible concebir alvéolos para un solo palet, a sobredimensionar las tablas.

El manual FEM 9.381 nos indica las exigencias que deben cumplir los estantes de palets.

TIPOS DE ESTANTERÍAS

Estanterías para carga manual Este es el tipo más común en cualquier almacén, sirven para todo tipo de producto. La capacidad de carga de los estantes se ajusta a la mercancía que se pretende almacenar. Las posibles ampliaciones o modificaciones se realizan de forma rápida y sencilla. Los estantes suelen ser de chapa en acero galvanizado o en madera de aglomerado

Estanterías para picking Son estanterías con divisores, bandejas, equipadas con cajones para piezas pequeñas, estanterías de gravedad con canales adaptados al tamaño del producto. Se ubican anexas a los habitáculos de reserva y ofrecen posibilidades de diseño infinitas. Son especialmente indicadas cuando se dispone de muchas referencias y las cantidades son pequeñas o variables. Las mercancías son almacenadas manualmente a pie desde el nivel del suelo o desde los pasillos elevados, apoyados sobre las propias estanterías

Estanterías convencionales para paletas (racks) Esta es la solución más simple y más utilizada. Son estanterías que se ajustan a los palets y ofrecen acceso directo a todas las paletas. La altura del nivel de carga está simplemente limitada a las dimensiones del edificio y del equipo de manutención utilizado. Son especialmente indicadas para el almacenaje de productos heterogéneos de muchas referencias y baja rotación. Entre sus ventajas destacamos el almacenamiento ordenado y la posibilidad de construcción a gran altura gracias a la utilización de carretillas u otros equipos de depósito o extracción. Entre los inconvenientes destacan el gran desaprovechamiento del espacio ya que las operaciones de abastecimiento y extracción hay que realizarlas en el mismo pasillo. Normalmente este tipo de estanterías van ancladas al suelo

Estanterías compactas para palets Este tipo de estanterías permite el almacenaje en bloque. Recomendadas especialmente para productos homogéneos y para necesidades de alta densidad de almacenamiento. Con estas estanterías el espacio disponible se utiliza al máximo reduciendo las zonas de tránsito y aumentando los volúmenes de stockaje. Son ideales para cámaras frigoríficas y congeladores y son alimentadas básicamente con carretillas de mástil retráctil. Estas estanterías son una solución ideal para almacenar gran cantidad de palets del mismo producto

Estanterías dinámicas por gravedad (para paletas o para productos sueltos) Una de las alternativas que cada vez gana más adeptos entre las empresas. Pueden considerarse que constituyen un estadio intermedio hacia los sistemas en que el producto fluye hasta el operario sin que éste tenga que moverse. Se aplica el principio FIFO (primera paleta que entra, primera que sale). Las paletas se desplazan por unos rodillos ligeramente inclinados. Presentan la posibilidad de incorporar pequeños motores reductores o cilindros de aire para el accionamiento de las hileras de rodillos. Son recomendadas especialmente para almacenes intermedios, zonas de expedición, etc. Se aconsejan para productos homogéneos y perecederos. Proporcionan un almacenamiento ordenado para una rápida localización y con ellas se minimizan los desplazamientos de las carretillas. Aumentan el número de artículos de acceso directo, reducen en mucho los tiempos de trayectoria hasta el producto y los tiempos muertos, disminuyen las áreas superfluas

Estanterías móviles sobre raíles Es una forma de compactar un almacén suprimiendo pasillos. El sistema es incompatible con la accesibilidad de la carga. Esta opción es interesante para cargas pesadas o convencionales ofreciendo la máxima utilización del volumen disponible para aquellas instalaciones donde el coste del suelo sea elevado o se requiere ampliar la capacidad de almacenamiento manteniendo el mismo local. Su accionamiento es manual en caso de sistemas pequeños y de productos de poco peso y mecánico para estanterías largas, cargas pesadas, múltiples productos con actividad de picking muy frecuente. No necesitan pasillos de estiba, pero implican cierta lentitud de movimientos. Con este sistema el aprovechamiento del espacio es máximo y ofrece gran flexibilidad

Autoportantes para paletas: Estos sistemas ahorran la obra civil y soportan el edificio. Alcanzan grandes alturas con lo que el aprovechamiento del espacio es máximo. En estos el producto se manipula con carretillas retráctiles, trilaterales y transelevadores

Estanterías para pequeños productos sueltos (sin paletizar) Se trata de estanterías convencionales de uno o varios niveles (con contenedores o separadores modulares). En este se incluyen los sistemas automáticos para el almacenamiento de este tipo de productos, entre los que destacan los paternóster (ascensores que se desplazan de forma continua usado para el transporte de mercancías, debiendo subir y apearse en marcha), los carruseles y los miniloads (para el almacenamiento de piezas pequeñas. Estos últimos constituyen el verdadero layout del almacenamiento automatizado. Requieren anchos de pasillos muy reducidos y el equipo de depósito y extracción puede ser una transelevador o una carretilla trilateral combi

Estanterías de ángulo rasurado Son estanterías tradicionales, con o sin tornillos, para cargas ligeras. Son prácticas, de fácil montaje y adaptables a todos los sectores de actividad

Estanterías tipo Cantilever Son ideales para el almacenamiento de cargas largas (varillas, tubos, muebles, perfiles, maderas, paneles, carpintería metálica, etc.). Una variedad de esta estantería sería la estantería tipo Cantilever a doble lado que permite el almacenamiento en ambas caras de la estantería

Estanterías entreplantas Son estanterías fácilmente desmontables y adaptables, duplican el espacio del habitáculo disponible