instalacion_manejo uniones victaulic

Transcript of instalacion_manejo uniones victaulic

44

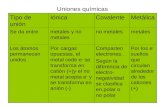

7.2.3 Unión tipo Victaulic

Las uniones tipo Victaulic reúnen las ventajas dela rapidez de la instalación, integridad del diseñoy confiabilidad del funcionamiento.El acoplamiento métrico estilo 995 está diseñadoespecíficamente para unir mecánicamente la tu-bería de HDPE de tamaños métricos de las especi-ficaciones dimensionales ISO 161-1 y DIN 8074para SDR de 32,5 a 7,3.El acoplamiento cuenta con hileras de dientes desujeción integrales en ambos lados de la carcaza. Amedida que se aprietan las carcazas, los pernos fuer-zan a los dientes a morder la tubería. Este diseñopermite unir directamente tuberías de HDPE sin ne-

cesidad de un equipo de termofusión. Figura 7.5.Los acoplamientos métricos estilo 995 vienen conempaquetadura de grado «E» (rango de tempera-tura de -34ºC a 110ºC), para servicio de agua den-tro del rango recomendado de temperatura, ade-más de una variedad de ácidos diluidos, numero-sos productos químicos y aire libre de aceite. No serecomienda para servicio de petróleo.También se encuentra disponible una empa-quetadura de grado «T» (rango de temperaturade -29ºC a 82ºC) para servicio de petróleo, aire convapores de aceite, aceites vegetales y minerales,dentro del rango de temperatura especificado.

Figura 7.5

Ampliado para mayor claridad

Carcaza

Tubería de HDPEEmpaquetadura de goma

Pernos / Tuercas

Dientes desujeción

45

8.1.2 Tendido de la tuberíaLas tuberías de HDPE se pueden unir sobre la su-perficie y luego bajar hasta la zanja. Se debe te-ner especial cuidado en no dejar caer la tubería yevitar condiciones que produzcan tensiones for-zadas o deformaciones durante la instalación.Cuando sea necesario, se debe utilizar conexio-nes flangeadas para facilitar el manejo de tube-rías y fittings durante la instalación en la zanja.La longitud de tubería que se puede tirar a lo lar-go de la zanja depende de las dimensiones de latubería y de las condiciones del terreno. Si el te-rreno puede producir ralladuras, la tubería debedeslizarse sobre polines.La máxima fuerza de tiro que se puede aplicar auna tubería de HDPE puede ser estimada usandola siguiente fórmula:

F = S A

Donde:F = máxima fuerza de tiro (kgf)S = máxima tensión admisible del

material (kgf/cm2)A = área transversal de la pared de la

cañería (cm2)

El área transversal de la pared de la tubería es:

A = π π π π π (D - e) e

Donde:D = diámetro externo (cm)e = mínimo espesor de pared (cm)

Cuando se tira una tubería, se debe utilizar uncabezal de tiro o una manga de goma adecuadapara protegerla y evitar que los cables de tiro ladañen. Nunca se debe tirar la cañería por el ex-tremo flangeado.

8.1 Instalación subterráneaEn esta sección se entregan las consideracionesgenerales y recomendaciones para la instalaciónde tuberías de HDPE bajo tierra.

8.1.1 Excavación y preparación del encamado

Debido a que las tuberías de HDPE se pueden uniren largos tramos sobre la superficie, basta exca-var zanjas angostas que permitan instalarlas, loque se traduce en una economía en los costos deinstalación.Gracias a la facilidad de manejo, la tubería se pue-de colocar rápidamente en la zanja cuidando deno exceder los radios mínimos de curvatura reco-mendados.El ancho de la zanja variará dependiendo de suprofundidad y del tipo de suelo. El ancho delencamado debe ser suficiente para permitir unaadecuada compactación alrededor de la tubería.Generalmente, un ancho de 30 cm más que el diá-metro nominal de la tubería es suficiente.Con relación a la profundidad de la zanja, éstadepende de varios factores: diámetro y espesorde la tubería, cargas producto del flujo vehicular,estructuras estáticas, etc.Con respecto al fondo de la zanja, éste debe serrelativamente uniforme y sin piedras, proporcio-nando un apoyo continuo a todo el largo de latubería. Cuando se encuentran rocas o piedrasque puedan dañar o causar cargas puntuales so-bre la tubería, éstas deben retirarse y se debe re-llenar el fondo de la zanja utilizando un

encamado compactado de 10 a 15cm de material fino, como gravi-lla o arena.Para la mayoría de los sistemaspresurizados, no es necesaria unanivelación exacta del fondo de lazanja, a menos que esto sea espe-cificado. Para sistemas de flujogravitacional, la pendiente se debegraduar de igual forma que paratuberías de otros materiales.En suelos inestables, como panta-

nos o arenas sin capacidad de soporte, es necesa-rio sobreexcavar y rellenar con gravilla o estabili-

8. Instalación

zado hasta la profundidad adecuada de la zanja.Además, se debe considerar todas las precaucio-nes necesarias para prevenir derrumbes, que pue-den originarse por la presencia de equipamientode construcción cerca del borde de una excava-ción o por condiciones climáticas adversas.

46

8.1.3 Expansión y contraccióntérmicas

Es importante considerar las características de ex-pansión y contracción térmica en el diseño e ins-talación de sistemas de HDPE. El coeficiente deexpansión y contracción térmica para elpolietileno es aproximadamente 10 veces mayorque para el acero o concreto. Sin embargo, laspropiedades viscoelásticas de este material lohacen bastante adaptable para ajustarse con eltiempo a los esfuerzos impuestos por los cambiostérmicos. Cuando la instalación se realiza en ve-rano, se deben utilizar longitudes un poco ma-yores de tubería y se debe tender en forma ser-penteada para compensar la contracción de la tu-bería en el interior (más frío) de la zanja.Si la instalación se realiza en invierno se puede ha-cer el tendido con la longitud real de la tubería.Cuando el relleno es blando o se pone pastoso,como en pantanos o fondos de río, la tuberíapuede no estar restringida por el relleno para elmovimiento causado por la expansión o contrac-ción térmica. Además, las tensiones inducidas enla tubería se transmiten a los extremos de la mis-ma, lo cual puede ocasionar daños en conexio-nes débiles. Si es posible, se deben instalar anclajesapropiados justo antes de los extremos, para ais-lar y proteger estas conexiones.La fuerza inducida por variaciones térmicas es elproducto de la tensión en la pared de la tubería yel área transversal de la pared. La longitud detubería requerida para anclar la línea contra estafuerza calculada depende de la circunferencia dela tubería, la presión de contacto promedio en-tre el suelo y la tubería, y el coeficiente de fric-ción entre el material de relleno y la tubería.Una vez que la línea se ha instalado y está enservicio, la variación de temperatura generalmen-te es pequeña, se produce durante un períodode tiempo prolongado y no induce ninguna ten-sión significativa en la tubería.

8.1.4 Instalación de fittings

Cuando las tuberías o conexiones se conectan aestructuras rígidas, se deben prevenir los movi-mientos o flexiones en el punto de conexión. Paraeste propósito, se utiliza un relleno biencompactado o un cojinete de hormigón armadoconstruido debajo de la tubería o fitting, quedebe conectarse a la estructura rígida y prolon-garse un diámetro de la tubería, o un mínimo de30 cm desde la unión flangeada. La figura 8.1 ilus-tra el método sugerido.

Figura 8.1

Se recomienda que los pernos, tanto en conexio-nes flangeadas como en las abrazaderas de loscojinetes de soporte, se sometan a un reaprietefinal, luego de la instalación inicial.Se debe tener especial cuidado con lacompactación realizada alrededor de las conexio-nes, la que deberá extenderse varios diámetrosde tubería más allá de los terminales de las co-nexiones. Se recomienda una compactación de90% densidad Proctor en estas áreas.

47

8.2 Instalación superficial

Generalmente, las tuberías de HDPE se instalanbajo tierra. Sin embargo, existen situaciones enlas cuales la instalación superficial presenta ven-tajas, como por ejemplo:

• Líneas para la conducción de pulpas orelaves mineros que a menudo sonrelocalizadas y permiten ser rotadas paradistribuir el desgaste en la tubería.

• Condiciones ambientales: la resistencia y fle-xibilidad de las tuberías de HDPE a menu-do permiten instalaciones a través de pan-tanos o sobre áreas congeladas.

• Instalaciones sobre zonas rocosas o a tra-vés del agua resultan a veces los métodosmás económicos.

• Su bajo peso y facilidad de montaje permi-ten una disponibilidad inmediata en insta-laciones temporales.

8.2.1 Dilatación y contraccióntérmicas

En el diseño de una instalación superficial se de-ben considerar los cambios de temperatura tantointernos como externos, pues éstos causan dilata-ción y contracción en todos los tipos de tuberías.Cuando se producen grandes cambios de tempe-ratura en cortos períodos de tiempo, el movimien-to de la tubería se puede concentrar en una zonay llegar a doblarla. Si el flujo del fluido transpor-tado es continuo, las expansiones y contraccio-nes de la línea serán mínimas una vez que se hanestablecido las condiciones de operación.La tubería de HDPE contiene un porcentaje denegro de humo que la protege de los rayos UV,pero el calor que absorbe aumenta la tasa de di-latación y contracción.Un método para limitar la dilatación y contrac-ción es anclar adecuadamente la tubería en in-tervalos determinados a lo largo del tendido.Cuando ocurra la dilatación, la tubería se

8.1.5 Pasada de pared

Cuando la tubería es conducida a través de pasa-das de paredes, puede ser anclada mediante unanillo o montura lateral fusionada a la tubería,sellando la pared de la pasada. Para sellar el ani-llo entre la pasada y la tubería de HDPE se hanprobado exitosamente sellos de goma expandiblemás mortero.Lograr un empotramiento continuo, sin huecos,puede proporcionar resistencia estructural a lalínea, tanto en lo que respecta a la presión decolapso externa como a la capacidad de presióninterna. En los procedimientos actuales deempotramiento, es extremadamente difícil lograrsellar el anillo sin dejar huecos.Se pueden usar empotramientos localizados paraestabilizar los movimientos de la línea donde exis-tan expansiones laterales.

8.1.6 Relleno y compactación

El propósito del relleno de la zanja es dar un apo-yo firme y continuo alrededor de la tubería. Elaspecto más importante para lograr una exitosainstalación subterránea es realizar un correcto re-lleno alrededor de la tubería.El material excavado desde la propia zanja se pue-de utilizar como relleno inicial si es uniforme, nocontiene piedras y se desmorona y disgrega confacilidad. El mejor material de relleno inicial es are-na fina. Si la tubería es tendida en terrenos barro-sos de mala calidad y si las condiciones de cargaexterna son severas, como en cruces de caminos,se debe utilizar arena como relleno inicial.El relleno inicial debe ser colocado en dos etapas: laprimera es hasta la línea media de la tubería. Lue-go se compacta o nivela mojando con agua paraasegurar que la parte inferior de la tubería esté bienasentada. Se debe tener especial cuidado en que latubería quede bien apoyada en los costados, ya quela compactación de esta zona influye en forma muyimportante en la deflexión que experimenta la tu-bería en servicio. La compactación depende de laspropiedades del suelo, contenido de humedad, es-pesor de las capas de relleno, esfuerzos decompactación y otros factores. En la segunda eta-pa, se deben agregar capas adicionales de 20 a 25cm, bien compactadas, hasta 15 a 30 cm sobre laclave de la tubería. Desde este punto, se puede uti-

lizar el material extraído in situ para rellenar hastael nivel del terreno. Se debe tener precaución de nousar equipos pesados de compactación hasta com-pletar al menos 30 cm sobre la clave de la tubería.

48

∆∆∆∆∆y = L√0,5 α ∆α ∆α ∆α ∆α ∆T

deflectará lateralmente, para lo cual debe haberespacio disponible. Al contraerse, tenderá a po-nerse tirante entre los puntos de anclaje; esto nodaña a la tubería, pues el HDPE tiene la propie-dad de aliviar tensiones y ajustarse con el tiem-po. Para calcular la deflexión lateral, según semuestra en la figura 8.2, se puede utilizar la si-guiente ecuación:

Donde:∆y = deflexión lateral, mL = longitud entre anclajes, mα = coeficiente de expansión térmica, mm/m

lineal ºC ( α= 0,2 mm/m lineal ºC)∆T = variación de temperatura, ºC

8.2.2 Soportes guías

Las siguientes son recomendaciones para el usoapropiado de distintos tipos de soportes de tu-berías:

• Si la temperatura o peso de la tubería y elfluido son altos, se recomienda utilizar unsoporte continuo (para temperaturas sobrelos 60ºC).

• El soporte debe ser capaz de restringir losmovimientos laterales o longitudinales dela tubería si así es diseñado. Si la línea hasido diseñada para moverse durante la ex-pansión, los soportes deslizantes debenproporcionar una guía sin restricción en ladirección del movimiento.

• Las líneas que atraviesan puentes puedennecesitar aislamiento para minimizar losmovimientos causados por variaciones enla temperatura.

• Los fittings pesados y las conexionesflangeadas deben ser soportados en am-bos lados.

Figura 8.3

8.2.3 Soportes anclajes

Para prevenir desplazamientos laterales y movi-mientos en los fittings se deben utilizar anclajes.Los anclajes se deben colocar tan cerca de las co-nexiones como sea posible. Si se requieren co-nexiones flangeadas, los anclajes se deben unir alos flanges. Sin embargo, no deben producirseflexiones entre la tubería y el flange.Algunos anclajes típicos para tuberías de HDPE semuestran en la figura 8.4.

Figura 8.2

L L

∆y∆y

Puntos de Anclaje

Figura 8.4

Conexiónflangeada

Codosegmentado

Anclajes

Soportes continuos

La figura 8.3 muestra ejemplos típicos de sopor-tes de tuberías de HDPE.

49

8.2.4 Aplicaciones enconducción de pulpas

Por sus cualidades de dureza y superficie interiorextremadamente lisa, las tuberías de HDPE sonaltamente resistentes a la abrasión, lo que las haceideales para el transporte de pulpas de todo tipo.Aplicaciones típicas son líneas de dragado, trans-porte de pulpas de carbón o piedra caliza, relavesmineros y muchos otros.La instalación de líneas de pulpas es generalmentesuperficial, pues esto proporciona facilidad deacceso si se produce una obstrucción, y ademáspermite la rotación de la tubería para distribuirel desgaste en la superficie interna.Es difícil predecir las características del desgasteque se producirá al usar tuberías de HDPE paratransporte de pulpas. Cada aplicación tieneparámetros diferentes, ya sea la velocidad de flu-jo, concentración de sólido, tamaño de partículay/o temperatura.Para controlar el desgaste es aconsejable minimi-zar la velocidad de flujo manteniendo los sólidosen suspensión. Se recomienda una velocidad máxi-ma de 3,5 a 4,0 m/s. Sin embargo, para sólidosabrasivos muy afilados no debiera exceder los 3m/s. Se aconseja también que la concentración desólidos no sea mayor al 25%, con un tamaño departículas de hasta aproximadamente 6 mm.

8.3 Instalación bajo agua

Las tuberías de HDPE pueden ser enterradas, des-cansar sobre el fondo o flotar en la superficie delagos, ríos, pantanos u océanos. Sus característicasde flexibilidad, bajo peso, inercia al agua salada ya productos químicos, capacidad de flotar inclusollena de agua y permitir líneas continuas median-te termofusión, le dan muchas ventajas al HDPE.

8.3.1 Unión y montaje

Dependiendo de las condiciones del lugar, se hanusado diferentes procedimientos para montaje:

• Fusionar las tuberías en la orilla en largoscontinuos y luego montar los pesos de las-tre, antes de lanzar la tubería al agua.

• Fusionar la tubería en la orilla y tirarla oempujarla al agua y luego montar los pesos

de lastre desde una barcaza.• Todas las tuberías se pueden fusionar en tie-

rra, en largos predefinidos con conexionesflangeadas en cada extremo. Los extremosflangeados se taponan y las secciones se ti-ran al agua para ser posteriormente ensam-bladas. Estas líneas flotantes se usan normal-mente en operaciones de dragado.

Cualquier tubería que se almacena temporalmenteen una extensión de agua debe ser protegida deltráfico marino, igualmente se debe prevenir la ac-ción de las olas que puedan golpear las tuberías con-tra rocas o elementos afilados que podrían dañarlas.

8.3.2 Anclajes y pesos

Ya que las tuberías de HDPE flotan incluso llenasde agua, es necesario colocarles pesos de lastrepara hundirlas y contenerlas en el fondo. Los pe-sos más comunes son de hormigón armado, ge-neralmente redondos, rectangulares o cuadradosy son sujetados fuertemente a la tubería usandopernos no corrosivos, abrazaderas o correas. Esconveniente colocar una protección de gomaentre los pesos y la tubería para protegerla y evi-tar el deslizamiento de los pesos.Para determinar el factor de hundimiento del sis-tema se deben considerar todas las variables paraproporcionar la estabilidad necesaria bajo el agua,tales como mareas, condiciones del material delfondo y la posibilidad de aire en las tuberías.El espaciamiento de los pesos de lastre depende-rá de su tamaño, y normalmente está limitadoentre 3 y 4,5 m.En general, la tubería puede deflectarse entre lospesos, resultando un valor de deformación queestá completamente dentro del rango de resisten-cia de la tubería. Si se produce una corriente, elmovimiento de la tubería misma no es dañino. Sinembargo, cualquier roca o elemento afilado encontacto podría dañarla. Si las mareas o las corrien-tes representan un problema, lo mejor es abrir unazanja y enterrar la tubería con sus pesos.

50

8.3.3 Lanzamiento al agua yhundimiento

Para permitir que la línea flote en el agua hastala operación de hundimiento, es necesario cerrarcada extremo para evitar que entre el agua. Estose realiza mediante un stub end y un flange me-tálico ciego que produce un sello hermético. Lue-go la línea se traslada a la posición de hundimien-to. La transición de la línea desde tierra al aguadebe ser hecha de tal forma de protegerla deposibles escombros, hielo, tráfico de botes o laacción de las olas.La operación de hundimiento se controla por elingreso de agua en un extremo y la evacuacióndel aire encerrado por el extremo opuesto. Laadición de agua a la tubería a una razón contro-lada asegurará que se posicione correctamenteen el lugar deseado y se ajuste a las característi-cas del fondo. La razón de hundimiento tambiénse debe controlar para prevenir un radio de cur-vatura excesivo.Una vez que la tubería se ha instalado sobre elfondo, se debe realizar una inspección minucio-sa de la instalación. Todos los pesos deben estarbien colocados y cuando las corrientes represen-tan un problema, la tubería se debe colocar enuna zanja.

Es mejor que una tubería marina sea demasiadolarga que demasiado corta. Nunca se debe inten-tar levantar por un flange una línea que es muycorta tirando de los pernos. Esto fuerza la línea yproduce una severa tensión en las conexionesflangeadas y podría causar eventuales problemas.Un extra largo se puede acomodar serpentean-do la tubería.

8.4 Instalación en tendidosexistentes (RELINING)

Esta técnica es efectiva y económica para rehabi-litar una línea deteriorada. La instalación es rápi-da y simple con una mínima interrupción de laoperación de la línea. El método consiste en in-troducir tuberías termoplásticas en líneas dete-rioradas de agua, gas, efluentes industriales, etc.,restableciendo la línea sin necesidad de excavarzanjas e interrumpir el tráfico vehicular, lo queproporciona mayor velocidad de ejecución delservicio, menor cantidad de trabajo y reducciónde costos.La selección del diámetro de la tubería de HDPEa utilizar en la instalación, se efectúa determi-nando el máximo diámetro que puede ser inser-tado (como revestimiento interno) en la líneadeteriorada existente y el flujo requerido a tra-vés de este nuevo revestimiento.Se debe limpiar de obstrucciones y escombros lalínea que se va a reemplazar. Es recomendableutilizar un circuito cerrado de televisión para exa-minar completamente la línea, localizar las co-nexiones y revelar los defectos existentes. Des-pués de un funcionamiento de prueba con el ca-bezal de tiro, este se une a la tubería de HDPE(usada como revestimiento interno), luego estaunión se debe posicionar y asegurar correctamen-te. El cabezal de tiro puede ser de tipo flexible,fabricado en terreno; o de tipo rígido hecho deacero y apernado en el extremo de la tubería.Aunque un diámetro más pequeño es deslizadodentro de otro principal existente, las excelentespropiedades de flujo de las tuberías de HDPE lo-gran restablecer la capacidad del sistema y susuniones firmes y fusionadas eliminan lasinfiltraciones de agua del terreno.

8.5 Reparación de líneas dañadas

El manejo e instalación de las tuberías de HDPEse deben realizar con el cuidado necesario paraprevenir daños que puedan ocasionar abrasiones,cortes, fisuras, perforaciones, etc.Toda tubería debe ser examinada cuidadosamen-te antes de la instalación, retirando aquellas queestén dañadas. Las tuberías cuyo daño resulte enla reducción del espesor de pared de aproxima-

Gentileza Borealis

51

damente 10% deben ser cortadas, pues esto pue-de perjudicar el servicio a largo plazo. Las rayas orasguños menores no tienen efectos adversos enel servicio de la tubería.Las tuberías dañadas se pueden reparar por cual-quiera de los métodos de unión discutidos ante-riormente. Es aconsejable utilizar soldadura atope para todas las aplicaciones donde las condi-ciones lo permitan.Normalmente, los pliegues no perjudican el buenservicio en aplicaciones de baja presión; sin em-bargo, para aplicaciones a altas presiones, los plie-gues deben ser cortados para luego unir nueva-mente la tubería.La ovalización debido al exceso de carga duranteel transporte o almacenamiento no impedirá unbuen servicio de la tubería. La tubería no debeconsiderarse como dañada a menos que lasabrazaderas de la máquina soldadora no seancapaces de redondear la sección para una buenaunión por termofusión.

8.5.1 Reparación permanente

La reparación luego de la instalación subterrá-nea se puede realizar en diámetros pequeños re-

Figura 8.5

moviendo una mínima cantidad de relleno, cor-tar el trozo defectuoso, mover los extremos delas tuberías hacia un lado y fusionar stub endscon flanges en cada extremo y luego apernar losflanges.La reparación de tuberías de diámetros grandes,que no son tan flexibles como las tuberías máspequeñas, puede realizarse con una pieza tipocarrete flangeado. La sección dañada es retira-da, la máquina soldadora se baja hasta la zanjapara unir los stub ends flangeados a cada extre-mo abierto y luego se aperna la pieza de unión.Esta pieza debe ser hecha en forma precisa paraque ajuste adecuadamente en el intervalo de tu-bería retirada.

La figura 8.5 ilustra estos métodos.

8.5.2 Reparación mecánica

Se puede utilizar una abrazadera conempaquetadura integrada alrededor de la tube-ría, pero no es tan permanente como la repara-ción con flanges o por termofusión. Este tipo dereparación es principalmente usada en aplicacio-nes subterráneas, porque el relleno compactado

DefectoDefecto

Diámetro pequeño Diámetro grande

52

restringe la tubería de movimientos térmicos yextrae las fuerzas causadas por la presión inter-na. Una abrazadera de reparación más larga ge-neralmente proporciona mayor capacidad de se-llado sobre las tuberías.Es aconsejable utilizar una abrazadera de longi-tud de 11/2 a 2 veces el diámetro nominal de latubería. Se debe apretar la abrazadera alrede-dor de toda la tubería que ha sido previamentesecada y limpiada de cualquier material extraño.Luego, se rellena y compacta en forma adecuadaalrededor y sobre la tubería antes de que éstasea presurizada.

8.5.3 Reparación de fittings

Las reparaciones de fittings instalados se realizannormalmente mediante el reemplazo de la piezacon un nuevo fitting flangeado.

8.5.4 Reparación bajo el agua

Para reparar las líneas submarinas, los terminalesde las tuberías deben ser puestos a flote o levan-tados sobre el agua para poder unir un stub enden cada extremo. Luego, se bajan a la posiciónen el fondo y se apernan los flanges bajo el agua.Se debe utilizar un equipo de levantamiento ade-cuado para asegurar que no se excedan los ra-dios mínimos de curvatura. Normalmente, no esnecesario retirar los pesos de lastre antes de ele-var la tubería en el agua, pero se debe poner cui-dado extremo cuando la tubería se levanta sobreel nivel del agua con los pesos ligados.

8.6 Precauciones de instalaciónpara fittings segmentados

Las tees y codos segmentados son fabricados me-diante soldadura a tope; a partir de segmentosde tubería, y con cortes especiales se obtiene elfitting deseado. La configuración de estos fittingsy el hecho de que son fabricados y no moldea-dos, requiere tomar ciertas precauciones cuandose instalan en un sistema de tuberías.Las tuberías y fittings de HDPE son muy resisten-

tes al maltrato debido a la naturaleza flexible delmaterial. Sin embargo, la resistencia a la traccióndel PE es mucho menor que la del acero y no so-portará los levantamientos y fuerzas de tiro ex-cesivos que puedan ejercer equipos de instalaciónde fuerza.Los procedimientos de instalación deberían faci-litar que existiera la menor cantidad posible delevantamiento y movimiento de uniones defittings segmentados y tuberías. Si es necesariotirar la unión hasta el lado de la zanja yposicionarla correctamente, el fitting segmentadonunca debe ser usado como el punto de tiro dela línea.La unión por fusión de una tee segmentada escomplicada a causa de sus tres salidas. Es relati-vamente fácil mantener sin tensiones la tee cuan-do se fusiona una tubería a su línea principal, selevanta y se desciende la unión a su posición den-tro de la zanja. Sin embargo, la unión se tornamuy difícil de manejar cuando se fusiona una lon-gitud considerable de tubería a la tercera salida(al ramal) para permitir tender la tubería en estadirección. El manejo y posicionamiento final deestas uniones requiere equipamiento de manejoextra y precauciones adicionales para prevenirdaños en el fitting segmentado.

Método recomendado:La necesidad de equipamiento extra y la mayoríade las posibilidades de daño se pueden eliminaralterando el método de instalación de la teesegmentada, incluyendo el uso de una conexiónflangeada en el ramal. Esto permitirá que el po-sicionamiento final se realice antes de que el ra-mal se conecte. Habrá algunas instancias donde,desde el punto de vista de la instalación, la utili-zación de conexiones flangeadas en dos salidasde una tee y también en un lado de un codo pro-porcionará muchas ventajas. Esto permite que latubería sea tendida desde cualquier dirección yse haga rodar hacia la zanja, y en general el ma-nejo es mucho más fácil y más rápido antes deque se realice la conexión final con la tee o con elcodo. Desde el punto de vista económico, la ve-locidad y facilidad de instalación, y la eliminaciónde la ocurrencia de esfuerzos de instalación ex-cesivos sobre fittings segmentados, es recomen-dable utilizar siempre conexiones flangeadas enel ramal de tees y en un terminal en codos.

53

9.1 Suministro

Las tuberías de HDPE se pueden suministrar enrollos o en tiras dependiendo del diámetro y espe-sor de pared de la tubería, de las características y/o necesidades de instalación y del transporte.

• Rollos: este sistema de transporte ofrece unagran ventaja, pues permite efectuar exten-sos tendidos en largos continuos sin unio-nes, lo que se traduce en mayor rapidez, fa-cilidad y economía en la instalación. Se debetener en cuenta que el radio mínimo de en-rollado no debe ser menor que 10 veces eldiámetro de la tubería; por esto sólo es po-sible suministrar rollos hasta ø 110 mm.Además, como la limitante es la relacióndiámetro/espesor, sólo se puede hacer ro-llos desde PN 10 a PN 20 tanto para PE 100como para PE 80.En la siguiente tabla se presentan las dimen-siones de los rollos de tuberías suministra-dos por Duratec.

Nota: Tuberías de largo distinto al estándar se suministran a pedido. Consul-tar al Departamento Comercial de Duratec.

9.2 Transporte

A continuación se detalla una serie de recomen-daciones para un correcto transporte de tuberíasy fittings de HDPE.

• Los vehículos de transporte deben sopor-tar la longitud completa de tuberías yfittings y deben estar libres de objetos so-bresalientes y agudos. Además se debenprevenir curvaturas y deformaciones duran-te el transporte.

• Al cargar y descargar las tuberías no hayque golpearlas, arrastrarlas ni tirarlas parano dañar su superficie. Es importante pro-teger los extremos para evitar deteriorosque puedan dificultar el proceso de solda-dura.

• Al descargar los rollos o tiras es mejor usarsogas textiles y no metálicas, las que pue-den rayar la tubería.

• Las tuberías de HDPE tienen una superficiemuy lisa. La carga debe ser firmemente ase-gurada para prevenir deslizamientos.

En la figura 9.1 se ejemplifican formas correctase incorrectas de transporte y almacenamiento detuberías de HDPE.

Alt

ura

Diámetro interno rollo

Diámetro externo rollo

• Tiras: este sistema se utiliza para tuberías dediámetros mayores a 110 mm (que no sepueden enrollar) y consiste en suministrartuberías de 12 m de largo estándar.

9. Suministro, transporte y almacenamiento

54

9.3 Almacenamiento

Cuando las tuberías se almacenan en pilas, sedebe evitar un peso excesivo que puede producirovalizaciones en las tuberías del fondo. Debenalmacenarse en superficies planas, sin cargas pun-tuales, como piedras u objetos puntiagudos, detal manera que el terreno de apoyo proporcioneun soporte continuo a las tuberías inferiores.Las limitantes en la altura de almacenamiento de-penderán del diámetro y espesor de pared de latubería y de la temperatura ambiente. Las tube-rías de HDPE se pueden almacenar a la intempe-rie bajo la luz directa del sol, pues son resistentesa la radiación UV. Sin embargo, la expansión ycontracción causada por un calentamiento repen-tino debido a la luz solar pueden hacer que latubería se incline y ceda si no es restringida ade-cuadamente. Para tal efecto puede utilizarse apo-yos con tablones de madera, con una separaciónde 1 m entre cada apoyo. Además, deben tenercuñas laterales que impidan el desplazamientode las filas.En la siguiente tabla se muestran recomendacio-nes generales para alturas de apilamiento, desa-rrolladas por el Plastic Pipe Institute para tube-rías de HDPE, según su relación dimensionalestándar SDR.

Figura 9.1

INCORRECTO CORRECTO

5555 55

de diseño10. Consideraciones

10.1 Cálculo hidráulico

La diferencia básica en el dimensionamiento hi-dráulico de tuberías de HDPE con respecto a tu-berías de materiales tradicionales, reside en labajísima rugosidad que éstas presentan.Las tuberías de HDPE tienen una superficie extre-madamente lisa, lo cual se traduce en una excelen-te capacidad de escurrimiento. Tienen una alta re-sistencia a la corrosión, a incrustaciones y al creci-miento de bacterias.Por sus excelentes propiedades, se necesita un diá-metro menor para transportar un volumen de-terminado comparado con tuberías de acero, fie-rro o concreto. Además, mantienen estas carac-terísticas de flujo durante toda su vida útil.

10.1.1 Flujo bajo presión

Las ecuaciones que relacionan el flujo de un flui-do con su caída de presión en un sistema de tu-berías involucran un factor de fricción que de-pende del material de la tubería.Las fórmulas más comúnmente utilizadas para loscálculos hidráulicos son las de Hazen-Williams yde Colebrook.En la fórmula de Hazen-Williams, la influencia dela rugosidad se considera en el coeficiente C, quepara tuberías de HDPE la literatura técnica deter-mina en 150.En la fórmula de Colebrook, los valores de rugo-sidad adoptados son:

Para diámetro ≤ 200 mm: ε= 10 µm (1,0 x 10-2 mm)Para diámetro > 200 mm: ε= 25 µm (2,5 x 10-2 mm)

Para diámetros medios y velocidades medias, lasdiferencias que resultan de la aplicación de lasrugosidades ε en la fórmula de Colebrook o C=150en la fórmula de Hazen-Williams, no tiene mu-cha importancia práctica. Actualmente se consi-dera la fórmula de Colebrook como la que pro-porciona resultados más exactos.

10.1.2 Selección del diámetrointerno de la tubería

A partir de la velocidad media del fluido, se de-termina el diámetro interno por:

Donde:d = diámetro interno de la tubería, mmQ = caudal, m3/hv = velocidad media, m/s

10.1.3 Pérdidas de carga

Las pérdidas de carga, como ya se explicó, se pue-den determinar por las fórmulas de Hazen-Williams o Colebrook. Es recomendable aplicarambas fórmulas y adoptar la mayor pérdida decarga obtenida entre las dos.

a) Fórmula de Hazen-Williams

Donde:H = pérdida de carga, m.c.a.Q = caudal, m3/sC = 150d = diámetro interno, mL = longitud de la tubería, m

O, si se desea la pérdida de carga unitaria:

Donde:h = pérdida de carga unitaria, m.c.a./m

h = 10,643 Q1,85 C-1,85 d-4,87

d = 18,8 Qv√

H = 10,643 Q1,85 C-1,85 d-4,87 L

56

H = ƒ L v2

d 2g

ƒ = 64Re

Re = vdυυυυυ

Donde:ε = rugosidad, md = diámetro interno, m

Como la determinación del valor de ƒ por estafórmula implica muchas iteraciones, se acostum-bra utilizar una fórmula simplificada.

A través de las fórmulas de Colebrook se han rea-lizado diagramas para la determinación del co-eficiente de fricción. Dentro de los más conoci-dos encontramos el diagrama de Moody-Rouse.Figura 10.1

• Diagrama de MOODY-ROUSEEn el eje de las abscisas encontramos el valor deRe y Re √ƒ.En las ordenadas tenemos el valor de ƒ.Las curvas corresponden a la relación d/ε.

Figura 10.1

En el Anexo C.1 del presente catálogo se muestraun ejemplo de cálculo de pérdida de carga utili-zando la fórmula de Hazen-Williams y la deColebrook.A continuación se presentan 2 ábacos para la fór-

b) Fórmula de Colebrook

Donde:∆P = pérdida de carga, Kgf/cm2

ƒ = factor de fricciónρ = peso específico del fluido, KN/m3

d = diámetro interno, mmg = aceleración de gravedad, m/s2

v = velocidad media, m/sL = longitud de la tubería, m

Para agua, la fórmula de Colebrook puedesimplificarse de la siguiente forma, obteniéndosela fórmula de Darcy-Weisbach:

Donde:H = pérdida de carga, m.c.a.ƒ = factor de fricciónL = longitud de la tubería, md = diámetro interno, mv = velocidad media, m/sg = aceleración de gravedad, m/s2

El coeficiente de fricción ƒ depende del régimendel flujo, es decir, si es flujo laminar o turbulento.Se considera que el flujo es laminar cuando elnúmero de Reynolds Re es menor que 2.000. Eneste caso el valor de ƒ es:

Re < 2.000

Siendo

Donde:Re = número de Reynoldsv = velocidad media, m/sd = diámetro interno de la tubería, mυ = viscosidad cinemática del fluido, m2/s

(para agua υ= 1,01 x 10-6 m2/s)

Para flujo turbulento, esto es Re ≥ 2.000, tenemos:Re ≥ 2.000

10 ρρρρρd 2g

∆∆∆∆∆P = ƒ v2L

Re 1d/

= 200 l

f= 2 log + 1,14d

d/ = 20 = 4 Re/

0,25

0,15

0,100,08

0,060,05

0,04

0,03

0,025

0,0200,0180,016

0,014

0,012

0,010

0,009

0,008

4 6 8 2 4 6 8103 104 2 4 6 8 105

Re2 4 6 8 106 2

2 4 6 2 4 6 8102 104 2 4 6 8 105

Re

2 4 6 8106

8 103

2

3

LAMINAR

5

6

7

8

9

10

11

l

f= 2 log - 0,8Re f

l

f 64Re f=

40

100

200

400

1000

2000

4000

10 000

100 000200 000

4

5

8

1040 000

20 000

4

DIAGRAMA DEMOODY-ROUSE

f

1√ƒ ( ) 2,51 εεεεε

Re √ƒ 3,71 d= -2,0 log +

ƒ = [ ]1

-2,0 log +( ) εεεεε 5,623,71 d Re0,9

2

5757 57

Re1

d/

= 20

0l f

= 2

log

+

1,1

4d

d/

= 2

0 =

4 Re

/

0,25

0,15

0,10

0,08

0,06

0,05

0,04

0,03

0,02

5

0,02

0

0,01

8

0,01

6

0,01

4

0,01

2

0,01

0

0,00

9

0,00

8

46

82

46

810

310

42

46

810

5

Re2

46

810

62

24

62

46

810

210

42

46

810

5

Re

24

68

106

810

3

2 3

LAM

INA

R

5 6 7 8 9 10 11

l f=

2 lo

g

- 0,8

Ref

l f64Re

f=

40

100

200

400

1000

2000

4000

10 0

00 100

000

200

000

4 5 8 10

40 0

00

20 0

00

4

DIA

GR

AM

A D

EM

OO

DY-

RO

USE

f

mula de Hazen-Williams, que permiten determi-nar directamente los valores deseados con unamuy buena aproximación, sin tener que realizarla serie de cálculos que implica la utilización dela fórmula.Los ábacos son para tuberías de HDPE PE 100

dimensionadas según la norma ISO 4427. El pri-mer ábaco es para presiones nominales PN 10 yPN 16 y el segundo para presiones nominales PN4 y PN 6.En el Anexo C.2 se ejemplifica el uso de estosábacos.

58

Pérd

ida

de

carg

a u

nit

aria

h (

m.c

.a./

m)

(tan

to p

or

un

o)

Ábaco tuberías HDPE PE 100 Norma ISO 4427 Clases PN 10 - PN 16HAZEN-WILLIAMS

0.00

010.

0010

0.01

000.

1000

v= 0,2 m/s

0,1 1 10 1000100

Caudal (l/s)

1

0.5 5 50 5000.1%

º1%

º1%

10%

100%

0,5

0,05

0,005

50%

5%º

0.000

50,

5%º

5%

v=0,8 m/s

1,2 m/s

1,6 m/s

2,0 m/s

2,5 m/s

3,0 m/s

2,75 m/s2,25 m/s

1,8 m/s

1,4 m/s

1,0 m/s

0,4 m/s

v=0,6 m/s

D=500

D=630

D=400

D=450

D=560

D=355

D=315D=250

D=200D=160

D=140D=125

D=110D=90

D=75D=63

D=50D=40

D=32D=25 mm

PN 1

6PN

10

5959

59

Pérd

ida

de

carg

a u

nit

aria

h (

m.c

.a./

m)

(tan

to p

or

un

o)

Ábaco tuberías HDPE PE 100 Norma ISO 4427 Clases PN 4 - PN 6HAZEN-WILLIAMS

0.00

010.

0010

0.01

000.

1000

0,1 1 10 1000100

Caudal (l/s)

PN 6

PN 4

0.10

000

0,1%

º1%

01%

10%

100%

v=0,2 m/s

5005050,5

0,5

0,05

0,005

50%

5%º

0.000

50,

5%º

5%

3,0 m/s2,5 m/s

2,0 m/s

1,6 m/s

1,2 m/s

V= 0,8 m/s

0,4 m/s

D=630D=560

D=500D=450

D=400D=355

D=315D=250

D=200D=160

D=140D=125

D=110D=90

D=75D=63

D=50 mm

2,25 m/s

1,8 m/s

1,4 m/s

1,0 m/s

v= 0,6

2,75 m/s

60

10.1.4 Pérdida de carga ensingularidades

En la siguiente tabla se listan varios componen-tes comunes de sistemas de tuberías y la caída depresión asociada a través del fitting, expresadacomo una longitud equivalente de tubería rectaen términos de diámetros. Al multiplicar los diá-metros de longitud equivalente por el diámetrointerno se obtiene la longitud equivalente de tu-bería. Esta longitud equivalente se suma al largototal de tubería para calcular la pérdida de cargatotal del sistema.Estas longitudes equivalentes se pueden conside-rar como buenas aproximaciones para la mayoríade las instalaciones.

10.1.5 Flujo gravitacional

Ejemplos de escurrimiento gravitacional son sis-temas de alcantarillado, líneas para la conducciónde agua y transporte de pulpas. Algunos puedenoperar con flujo a sección llena y otros con flujo asección parcial. Gracias a las paredes extremada-mente lisas y a las excelentes propiedades de flu-jo de las tuberías de HDPE, es posible diseñar sis-temas muy eficientes.

a) Flujo a sección llenaSe requieren tres aspectos para seleccionar unatubería de HDPE para un sistema de escurrimientogravitacional:

1) Los requerimientos de caudal.

2) La pendiente de la línea.3) La selección de un diámetro interno adecuado.

Para una situación de flujo a sección llena, el cau-dal se puede calcular a partir de la fórmula deManning:

Donde:Q = caudal, m3/sA = área sección transversal del diámetro

interno, m2

Rh = radio hidráulico (DI/4), mDI = diámetro interno de la tubería, mS = pendiente, m/mη = coeficiente de Manning

(η= 0,009 para HDPE)

b) Flujo a sección parcialEn sistemas de escurrimiento gravitacional endonde el flujo es a sección parcial, que es lo quesucede con mayor frecuencia, el caudal se calculacon la fórmula de Manning según se indicó paraflujo a sección llena, pero se debe hacer una co-rrección en el área de escurrimiento.

Donde:Q = caudal, m3/sA = área de escurrimiento, m2

Rh = radio hidráulico (Rh=A/P), mP = perímetro mojado, mS = pendiente, m/mη = coeficiente de Manning (η= 0,009)

El radio hidráulico (Rh) para flujo a sección par-cial se define como el cuociente entre el área deescurrimiento (A) y el perímetro mojado (P). En lafigura 10.2 se muestran estos parámetros:

Q = AR √Sηηηηη

2/3

h

Q = AR √Sηηηηηh

2/3

6161 61

Rh =AP

A = (θθθθθ - sen θθθθθ) D218

Flujo a sección llena:DF = Diámetro interior tuberíaAF = área de flujoVF = velocidad de flujoQF = caudalRF = radio hidráulico

Flujo a sección parcialDP = altura (h) del flujo parcialAP = área de flujoVP = velocidad de flujoQP = caudalRP = radio hidráulico

A continuación se presentan dos ábacos para lafórmula de Manning, mediante los cuales se pue-den determinar directamente los parámetros de-seados de manera bastante aproximada, evitan-do los cálculos que implica la utilización de lafórmula.En el Anexo C.3 se muestra un ejemplo de cálculopara la utilización de estos ábacos.

P = θ θ θ θ θ D12

14

Rh = [1- ]Dsen θθθθθθθθθθ

Mediante el siguiente gráfico (Figura 10.3) sesimplifican estos cálculos al aplicar un factormultiplicador a la condición de flujo a secciónllena.

Figura 10.3

Figura 10.2

Parámetros para flujo gravitacional parcial

Factor multiplicador

0 .1 .2 .3 .4 .5 .6 .7 .8 .9 1.0 1.1 1.2 1.3

0

.1

.2

.3

.4

.5

.6

.7

.8

.9

1.0Diámetro externo

tubería

AP

AF

QP

QF

VP

VF

RP

RFR

P

RF

VP

VF

AP

AF

QP

QF

DPDF

Fθ

62

Pérd

ida

de

carg

a u

nit

aria

h (

m.c

.a./

m)

(tan

to p

or

un

o)

Ábaco tuberías HDPE PE 80 Norma DIN 8074 (σs= 50 Kgf/cm2) Clases PN 3,2 - PN 4 - PN 6 a boca llena

FÓRMULA DE MANNING

0.00

010.

0010

0.01

000.

1000

0,1 1 10 1000100

Caudal (l/s)

PN 6

PN 4

PN 3

,2

10.0

00

5005050,50,1%

º1%

01%

10%

100%

v=0,2m/s

0,5

0,05

0,005

50%

5%º

0.000

5

0,5%

º5%

v=0,8 m/s

2,5 m/s

2,0 m/s

1,6 m/s

1,2 m/s

2,75 m/s2,25 m/s

1,8 m/s

1,4 m/s

1,0 m/s

0,8 m/s

v= 0,6 m/s

v= 0,4 m/s

D=140 D=160

D=200 D=250

D=315 D=355

D=400D=450

D=500D=560

D=630

D=125D=110

D=90D=75

D=63D=50

D=40D=32 mm

3,0 m/s

6363

63

h/D

(al

tura

de

agu

a d

ivid

ido

po

r el

diá

met

ro in

teri

or)

(m/m

)

Ábaco tuberías HDPE Norma DIN 8074 Clases (σs=50 Kgf/cm2) PN 3,2 - PN 4 - PN 6 para diferentes alturas de llenado

FÓRMULA DE MANNING

0.0001 0.0010 0.0100 10.00001

PN 6

PN 4

PN 3

,2

1.0

0.10.1

D=630

D=560D=500

D=450D=400

D=355D=315

D=250D=200

D=160D=140

D=125D=110

D=90D=75

D=63D=50

D=40D=32 mm

0,7

0,5

0,3

(Caudal en m3/s dividido por la raíz de la pendiente en tanto por uno) (Q/ S ) (m3/s)

0.0005 0.005 0.05 0,5 5

A/D

2 (S

ecci

ón

de

escu

rrim

ien

to d

ivid

ido

po

r el

diá

met

ro in

teri

or

al c

uad

rad

o)

(m2 /

m2 )0,79

0.041

0,59

0,39

0,20

0.074

0,29

0,49

0,67

0,74

0,05

0,10

0,20

0,30

0,40

0,50

0,60

0,70

0,80

VQ

(A/D2) • (D-2•e)2=

V: Velocidad (m/s)Q: Caudal (m3/s)D: Diámetro exterior cañería (m)e: Espesor cañería (m)(A/D2) : Del gráfico (adimensional)

64

10.1.6 Golpe de ariete

El golpe de ariete es un término usado para des-cribir un aumento momentáneo de presión decorta duración al interior de las tuberías.Tales aumentos de carga ocurren cuando el equili-brio es perturbado por rápidas variaciones en las con-diciones del flujo, como en la apertura y cierre deválvulas, paradas y partidas en bombas o cuando elfluido sufre un rápido cambio de dirección (por ejem-plo en codos) en las partidas de las bombas.El golpe es tanto mayor en magnitud cuanto ma-yor es la velocidad media del fluido y mayor ladistancia entre el golpe y la fuente del mismo.En general, las tuberías de polietileno absorben(disminuyen) mejor el efecto del golpe en virtudde su flexibilidad. Son capaces de soportarsobrepresiones superiores a las nominales paracortos intervalos de tiempo, siempre que esas pre-siones se mantengan dentro de valores aceptables,definidos por la presión nominal de la tubería.En forma simplificada, el golpe de ariete se pue-de expresar de la siguiente manera:

Donde:∆P = sobrepresión debido al golpe, mc = velocidad de propagación de la onda

de presión, m/s∆v = velocidad media del fluido, m/sg = aceleración de gravedad, m/s2

La velocidad de propagación de la onda de pre-sión (c) depende de la elasticidad del fluido y dela elasticidad de la pared de la tubería. Para unatubería de sección circular y libremente soporta-da, la velocidad de propagación se puede deter-minar por:

Donde:EP = módulo de elasticidad de la tubería,

Kgf/m2

ρ = peso específico del fluido (para agua, ρ = 1.000 Kgf/m3)

EW = módulo de elasticidad del fluido, Kgf/m2

dm = diámetro medio de la tubería, me = espesor de pared de la tubería, m

Si la tubería es fijada longitudinalmente, EP debeser sustituido por:

Donde:υ = coeficiente de Poisson

En las tuberías de HDPE, la compresibilidad delagua se puede despreciar, pues:

Así, la expresión de la velocidad de propagaciónpara tuberías fijadas longitudinalmente se puedesimplificar a:

En el caso de cargas de muy corta duración, a 20ºC,para HDPE, podemos considerar:

EP = 10.000 Kgf/cm2 (108 Kgf/m2) y υυυυυ = 0,5

Además, de acuerdo a la siguiente relación:

(PN: Presión nominal, clase de la tubería)

Podemos simplificar aun más la expresión de lavelocidad de propagación:

El dimensionamiento de la tubería debe conside-rar la suma de las presiones existentes, es decir,las presiones internas necesarias para la conduc-ción del fluido más las sobrepresiones de golpesde ariete.

De cualquier manera, siempre que sea posible sedebe intentar disminuir o eliminar la ocurrencia

c∆∆∆∆∆v∆∆∆∆∆P = g

EP

1-υυυυυ2

EP

EW

dm

e<<

edm

= 0,01 PN~

cHDPE = 115 √PN

√ Epg e(1- υυυυυ2)ρρρρρ dm

c =

c =

Ep gρρρρρ

Ep dm

EW e+√

6565 65

del golpe, para lo cual se deben tomar algunasprecauciones, tales como:• Adoptar velocidades del fluido menores

que 2 m/s.• Adoptar válvulas de cierre y apertura lentas.• En la partida de la bomba, cerrar parcial-

mente la descarga de la línea hasta que estécompletamente llena y la bomba haya en-trado en régimen; entonces abrir lentamen-te la descarga.

• Adoptar válvulas antigolpe.• Usar estanques hidroneumáticos.

Se considera cierre lento cuando el tiempo de cie-rre es:

Donde:t = tiempo de cierre, sL = longitud de la línea, mc = velocidad de propagación de la onda

de presión, m/s

En este caso, la sobrepresión de golpe de arietepuede calcularse por la fórmula de Michaud:

Donde:∆P = sobrepresión debido al golpe, m.c.a.L = longitud de la línea, m∆v = velocidad media del fluido, m/sg = aceleración de gravedad, m/s2

t = tiempo de cierre, s

10.2 Curvas de regresión

La resistencia de los plásticos varía con el tiempoy, por tanto, su vida útil varía inversamente conel esfuerzo a que fue sometido. Para tuberías deagua bajo presión, las normas ISO recomiendanuna vida útil de 50 años.Para determinar la tensión admisible de proyectose debe considerar que la resistencia del materialvaría con el tiempo y que se recomienda una vidaútil de 50 años. Esto hace pensar que sería necesa-rio probar el material cuando éste alcanzara los 50años, lo cual, sin duda, sería impracticable. En estecaso, lo que se hace es una extrapolación.Cuanto mayor es la temperatura de trabajo, máscorta será la vida útil de la tubería. Para realizarel estudio se hace lo siguiente: se someten varioscuerpos de prueba de tuberías a diferentes pre-siones hidráulicas internas y se mide el tiempopara llegar a la ruptura. Se obtiene una relaciónentre tensión de ruptura y tiempo. Las pruebasse realizan a temperaturas relativamente eleva-das, de 60ºC hasta 120ºC, lo cual permite que elestudio se complete en pocos años.Como resultado de estas pruebas se obtienen lasCURVAS DE REGRESIÓN. El establecimiento de es-tas curvas tiene un papel fundamental en eldimensionamiento y producción de tuberías deHDPE. El dimensionamiento de las tuberías encuanto a su resistencia a la presión, en función dela temperatura de trabajo y tiempo de vida desea-do, se basa en las curvas de regresión del material.A continuación, a modo de ejemplo, se presen-tan las curvas de regresión a 20ºC y 80ºC para PE100 y PE 80. Figura 10.4. Fuente: Lars-Eric Janson,Borealis (1999).

t >2Lc

2 L ∆ ∆ ∆ ∆ ∆ v∆∆∆∆∆P =

g t

Figura 10.4

10-1 1 10 102 103 104 105 106

50 Añosh

Tiempo

1

2

3

456

810

15

20Tensión de ruptura MPa

20ºC

80ºCPE 80

PE 100

PE 100

PE 80

8 MPa a 50 años

10 MPa a 50 años

66

10.3 Límite de curvatura

El máximo radio de curvatura admitido para unatubería depende de su clase de presión (PN, SDR),del módulo de elasticidad del material y de sutensión admisible, que a su vez, varían en fun-ción del tiempo de aplicación de la carga y de latemperatura.En la siguiente tabla se listan los valores sugeri-dos para los radios máximos de curvatura delHDPE.

10.4 Cálculo de deflexiones

Debido a que las tuberías de HDPE son capacesde deflectarse, su diseño se basa justamente endeterminar la deflexión esperada y limitarla avalores adecuados. Su mayor o menor deforma-ción depende de su relación diámetro/espesor(SDR) y del tipo y grado de compactación del sueloenvolvente.

El método más usado para determinar lasdeflexiones es el de M. Spangler, quien publicóen 1941 su fórmula de IOWA, la que fue modifi-cada por R. Watkins en 1955, quien le dio la for-ma actualmente empleada:

Ahora, expresada en términos de la relación di-mensional estándar, SDR:

En ambas fórmulas los términos tienen el siguien-te significado:

∆y = deflexión vertical de la tubería, cmDL = factor de deflexión a largo plazo

recomendado por Spangler 1<DL<1,5 (por seguridad se asume 1,5)

We = carga de terreno, Kgf/m linealWt = cargas vivas, Kgf/m linealr = radio medio de la tubería, cmI = momento de inercia de la pared de la

tubería por unidad de longitud (I=e3/12), cm3

E = módulo de elasticidad del polietileno PE 80 : E = 8000 Kgf/cm2

PE 100 : E = 14000 Kgf/cm2

SDR = relación dimensional estándar (diámetro/espesor)

E’ = módulo de reacción del suelo, Kgf/cm2

e = espesor de la tubería, cmK = factor de encamado, dependiente del

ángulo de apoyo (Norma AWWA C-900)

Radio máximoSDR de curvatura

41 50 D

33 40 D

26 30 D

17 30 D

11 30 D

D: diámetro externo de la tubería

K ( DLWe + Wt )∆∆∆∆∆y = (2E/3)(SDR - 1)3 + 0,061 E’

K ( DLWe + Wt )∆∆∆∆∆y = (El/r3) + 0,061 E’

Angulo deencamado (grados) K

0 0,110

30 0,108

45 0,105

60 0,102

90 0,096

120 0,090

180 0,083

6767 67

TIPO DE SUELO

Suelo de grano fino (LL>50)1)

Suelos con media a alta plasticidad

CH, MH, CH-MH

Suelos de grano fino (LL<50)

Suelos con plasticidad media o sin plasticidad

CL, ML, ML-CL, con menos de 25% de partículas

de grano grueso

Suelos de grano fino (LL<50)

Suelos con plasticidad media o sin plasticidad

CL, ML, ML-CL, con más de 25% de partículas de

grano grueso

Suelos de grano grueso con finos

GM, GC, SM, SC, contiene más de 12% de finos

Suelos de grano grueso con poco o sin finos

GW, GP, SW, SP, contiene menos de 12% de finos

Chancado

1) LL = Límite líquido.

E’ para grado de compactación del encamado (Kgf/cm2)vaciado ligera moderada alta

suelto < 85% Proctor 85-95% Proctor > 95% Proctor

No se dispone de datos, recomendable E’ = 0

3,5 14 28 70

7,0 28 70 140

14 70 140 210

70 210 210 210

Notas :1 . Suelos definidos de acuerdo a norma ASTM D 2487.2. Si el encamado cae en el límite entre dos grados de compactación, se debe elegir el menor valor de E’ o un promedio entre los dos valores.3. El porcentaje Proctor está determinado según ASTM D 698 o AASHO T-99.4. Valores de la tabla, de publicación «Reacción de suelo para tubos flexibles enterrados», de Amster K. Howard, U.S. Bureau of Reclamation. Journal of Geotechnical

Engineering Division. A.S.C.E., enero, 1977.

CH : arcillas inorgánicas de alta plasticidad, ar-cillas grasas. Límite líquido mayor de 50%.

MH : limos inorgánicos, arenas finas o limosmicáceos o diatomáceas, limos clásticos. Lí-mite líquido mayor de 50%.

CL : arcillas inorgánicas de plasticidad baja amedia, arcillas ripiosas, arcillas arenosas,arcillas limosas, arcillas magras. Límite líqui-do 50% o menos.

ML : limos inorgánicos, arenas muy finas, pol-vo de roca, arenas finas limosas o arcillo-sas. Límite líquido 50% o menos.

GM : ripios limosos, mezclas ripio, arena, limo.

GC : ripios arcillosos, mezclas ripio, arena, ar-cilla.

SM : arenas limosas, mezclas arena, limo.SC : arenas arcillosas, mezclas arena, arcilla.GW : ripios y mezclas ripio, arena de buena

granulometría, con poco o sin material fino.GP : ripios y mezclas ripio, arena de mala

granulometría, con poco o sin material fino.SW : arenas y arenas ripiosas de buena

granulometría, con poco o sin material fino.SP : arenas y arenas ripiosas de mala

granulometría, con poco o sin material fino.

A partir de esta información es posible obtenerlos tres gráficos que se presentan a continuación.En estos gráficos se presenta la deformación, enporcentaje, que se espera para distintas profun-didades bajo tierra (de 1 a 6 metros) para tube-rías de HDPE PE 100 dimensionadas según la nor-ma ISO 4427 y tuberías de HDPE dimensionadas

Valores promedioMódulo de reacción del suelo E’ (Kgf/cm2)

según la norma DIN 8074 (σs = 50 Kgf/cm2).El límite 5% marca la máxima deformación reco-mendada, por lo tanto las tuberías que se encuen-tren por debajo de esta línea no presentarán pro-blemas de deformaciones una vez enterradas ala profundidad especificada.

68

Deformación (%) tuberías HDPEPE 100 Norma ISO 4427 Norma DIN 8074 (σσσσσs = 50 Kgf/cm2)

E’= 14 Kgf/cm2

1 2 3 4 5 6

16,00

14,00

12,00

10,00

8,00

6,00

4,00

2,00

0,00

DIN 8074 PN 3,2

Altura (m)

PE 100 PN 6

PE 100 PN 10

LíMITE 5%

DIN 8074 PN 8

DIN 8074 PN 5

(%)

6969 69

Deformación (%) tuberías HDPEPE 100 Norma ISO 4427 Norma DIN 8074 (σσσσσs = 50 Kgf/cm2)

E’ = 28 Kgf/cm2

1 2 3 4 5 6

10,00

9,00

8,00

7,00

6,00

5,00

4,00

3,00

2,00

1,00

0,00

Altura (m)

PE 100 PN 6

PE 100 PN 10

LíMITE 5%

DIN 8074 PN 8

DIN 8074 PN 5

(%)

DIN 8074 PN 3,2

70

Deformación (%) tuberías HDPEPE 100 Norma ISO 4427 Norma DIN 8074 (σσσσσs = 50 Kgf/cm2)

E’ = 70 Kgf/cm2

1 2 3 4 5 6

5,00

4,00

3,00

2,00

1,00

0,00

DIN 8074 PN 3,2

Altura (m)

PE 100 PN 6

PE 100 PN 10

DIN 8074 PN 8

DIN 8074 PN 5

(%)

LÍMITE 5%

7171 71

11. Control

Todos los productos de HDPE son sometidos a ri-gurosas pruebas de control de calidad para de-terminar el estricto cumplimiento de las normasnacionales e internacionales.

11.1 Materia primaEn la fabricación de tuberías y fittings de HDPE seutilizan resinas de excelente calidad suministra-das por proveedores certificados bajo normas dela serie ISO 9000. Las propiedades físicas y quími-cas de las resinas están garantizadas y certifica-das por cada fabricante.Las resinas son sometidas a diversas pruebas,orientadas a verificar algunos de los parámetrosmás importantes que deben cumplir, dentro delos cuales se destacan:

• Densidad.• Índice de fluidez.

Una vez controlados los parámetros y certificada lacalidad de la materia prima, recién comienza el pro-ceso de fabricación de tuberías y fittings de HDPE.

11.2 TuberíasLas pruebas más comunes a que son sometidaslas tuberías de HDPE son:

• Dimensiones y tolerancias: el primer controlque se realiza consiste en verificar que nues-tros productos cumplen con las exigenciasy requerimientos dimensionales especifica-dos en normas internacionales, tales comodiámetro nominal, espesor de pared y sustolerancias respectivas.

• Presión interna: la prueba de presión internaconsiste en someter a altas presionesprobetas de tuberías recién extruidas. Lastuberías deben resistir esta prueba sin rom-perse, agrietarse, deformarse o evidenciarpérdidas.

• Aspecto superficial: es un control importanteen el cual se considera el aspecto externo

de la tubería. Las superficies externas e in-ternas deben ser lisas, limpias y libres depliegues, ondulaciones y porosidades.

• Densidad: una vez fabricada la tubería, se pro-cede nuevamente a medir la densidad delpolietileno, para chequear si el proceso deextrusión provocó alguna variación en ladensidad del material.

• Stress cracking: esta prueba es uno de losparámetros para determinar la calidad delproceso de extrusión de la tubería. Consis-te en someter una probeta a la acción deun material tenso activo que actúa en lospuntos de concentración de tensiones delmaterial, disminuyendo la fuerza deinteracción de las moléculas y producien-do su separación. Una buena respuesta delmaterial significa buena calidad tanto dela materia prima como del proceso deextrusión.

• Contracción longitudinal por efecto delcalor: el ensayo de contracción longi-tudinal tiene como objetivo medir uno delos parámetros de calidad de extrusión, elenfriamiento. La contracción no puede sermayor de un 3%.

• Tensión de fluencia y alargamiento a la ro-tura: el ensayo consiste en deformar unaprobeta, a lo largo de su eje mayor, a velo-cidad constante y aplicando una fuerza de-terminada, hasta que la probeta se rom-pa. Se determina la fuerza en el punto defluencia, el alargamiento a la rotura y lafuerza en la rotura.

• Marca de las tuberías: la marca o identifica-ción de las tuberías se realiza de acuerdo alas especificaciones de las normas interna-cionales pertinentes. El propósito es pro-porcionar la información adecuada paraque cada producto sea identificado en for-ma rápida y precisa.

de calidad

72

En la siguiente tabla se presenta la resistenciaquímica del HDPE a la acción de varias sustan-cias. Las resistencias indicadas son el resultadode ensayos realizados por varios fabricantes deresinas, representando el comportamiento nor-mal del HDPE bajo la acción de varios productosquímicos.Fuente: «Tubos de polietileno y polipropileno. Ca-racterísticas y dimensionamiento», Vol. I, JoséDanieletto.

12. Tabla de resistencia

Nomenclatura:Sol : soluciónSS : solución saturadaR : resistentePR : parcialmente resistente (puede ocurrir

hinchamiento entre 3 y 8%, reducción de peso inferior a 5% y/o reducción del alargamiento a la ruptura en hasta 50%).

NR : no resistente— : no se dispone de información

Producto Fórmula Conc 20ºC 60ºC Producto Fórmula Conc 20ºC 60ºC

Aceite de linaza R R

Aceite de parafina R R Ácido diglicólico HOOCCH2OCH2COOH R R

Aceite de silicona R R Ácido esteárico C17H35COOH 100 R PR

Aceite de transformador 100 R PR Ácido fluorhídrico HF 40 R R

Aceite diesel 100 R PR 60 R PR

Aceites minerales R PR Ácido fluosilícico H2SiF6 40 R R

Aceites vegetales y animales R PR Ácido fórmico HCOOH 50 R R

Acetaldehído CH3CHO 100 R PR 98-100 R R

Acetato de amilo CH3COO(CH2)4CH3 100 R R Ácido fosfórico H2PO4 50 R R

Acetato de amonio CH3COONH4 SS R R 95 R PR

Acetato de butilo CH3COO(CH2)3CH3 100 R PR Ácido ftálico C6H4(CO2H)2 50 R R

Acetato de etilo CH3COOCH2CH3 100 PR NR Ácido glicólico HOCH2COOH Sol R R

Acetato de metilo CH3COOCH3 R — Ácido glucónico OHCH2COOH >10 R R

Acetato de plata AgCH3COO SS R R Ácido hidrofluosilícico 32 R —

Acetato de plomo Pb(CH3COO)2 SS R R Ácido láctico CH3CH(OH)COOH 100 R R

Acetato de sodio NaCH3COO SS R R Ácido maleico HOOCCHCHCOOH SS R R

Acetileno C2H2 R R Ácido málico HO2CCH2(OH)COOH R R

Acetona CH3COCH3 100 R R Ácido metasilícico H2SiO3 R R

Ácido acético CH3COOH 10 R R Ácido monocloroacético ClCH2COOH 50 R R

Ácido acético glacial CH3COOH 96 R PR Ácido nicotínico C5H4NCO2H <10 R —

Ácido adipínico COOH(CH2)4COOH SS R R Ácido nítrico HNO3 25 R R

Ácido arsénico H3AsO4 SS R R 50 PR NR

Ácido benzoico C6H5COOH SS R R 75 PR NR

Ácido benzolsulfónico C6H5SO2H R R 100 NR NR

Ácido bórico H3BO3 SS R R Ácido oleico C8H17CHCH(CH2)7COOH 100 R PR

Ácido bromhídrico HBr 100 R R Ácido oxálico (COOH)2 SS R R

Ácido butírico C3H7COOH 100 R PR Ácido palmítico C15H31COOH 70 PR —

Ácido carbónico H2CO3 SS R R Ácido perclórico HClO4 20 R R

Ácido cianhídrico HCN R R 50 R PR

Ácido cítrico C3H4(OH)(CO2H)3 SS R R 70 R NR

Ácido clorhídrico gas o líquido HCl R R Ácido pícrico (NO2)3C6H2OH SS R —

Ácido clórico HClO3 R — Ácido propiónico CH3CH2COOH 50 R R

Ácido cloroacético ClCH2COOH R R 100 R PR

Ácido clorosulfónico ClSO3H NR — Ácido salicílico C6H4OHCOOH R R

Ácido cresílico C6H3COOH PR — Ácido succínico HO2C(CH2)2CO2H SS R R

Ácido crómico CrO3+H2O 50 R PR Ácido sufhídrico H2S 100 R R

80 R NR Ácido sulfúrico H2SO4 10 R R

Ácido dicloroacético Cl2CHCO2H 50 R R 50 R R

100 R PR 98 PR NR

química

7373 73

Producto Fórmula Conc 20ºC 60ºC Producto Fórmula Conc 20ºC 60ºC

Ácido sulfuroso H2SO3 30 R R Butadieno H2CCHCHCH2 R NR

Ácido tánico C14H10O9 10 R R Butano gaseoso C4H10 100 R R

Ácido tartárico COOH(CHOH)2COOH R R Butano líquido C4H10 100 PR PR

Ácido tricloroacético Cl3CCOOH 50 R R Butanodiol HO(CH2)4OH 100 R R

100 R NR Butanol C2H5CH2CH2OH 100 R R

Ácidos grasos 100 R PR Butanotriol R R

Acrilonitrilo CH2CHCN R R Butilenglicol HOCH2CHCHCH2OH R R

Agua H2O R R Butinodiol 100 R —

Agua de bromo NR NR Butoxilo R PR

Agua potable clorada R R Carbonato de amonio (NH4)2CO3 SS R R

Agua de mar R R Carbonato de bario BaCO3 SS R R

Agua regia HCl+HNO3 NR NR Carbonato de calcio CaCO3 SS R R

Aguarrás PR PR Carbonato de cinc ZnCO3 SS R R

Alcanfor C10H16O R PR Carbonato de magnesio MgCO3 SS R R

Alcohol alílico CH2CHCH2OH 96 R R Carbonato de potasio K2CO3 SS R R

Alcohol amílico CH3(CH2)3CH2OH 100 R PR Carbonato de sodio Na2CO3 SS R R

Alcohol bencílico C6H5CH2OH R PR Carbonato hidrogenado de sodio NaHCO3 R R

Alcohol etílico CH3CH2OH R R Cera de abejas R NR

Alcohol furfurílico C4H3OCH2OH 100 R R Cerveza R R

Alcohol isopropílico CH3CO2CH(CH3)2 100 R R Cetonas R PR

Alcohol metílico CH3OH 100 R R Cianuro de mercurio Hg(CN)2 SS R R

Alcohol propargílico CHCCH2OH 7 R R Cianuro de plata AgCN SS R R

Almidón R R Cianuro de potasio KCN SS R R

Alumbre Al2(SO4)3:K2SO4 24H2O Sol R R Cianuro de sodio NaCN SS R R

Amoníaco gaseoso NH3 100 R R Cianuro férrico de potasio K3Fe(CN)6 SS R R

Amoníaco líquido NH3 100 R R Cianuro férrico de sodio Na3Fe(CN)6 SS R R

Anhídrido acético CH3COOCOCH3 100 R PR Cianuro ferroso de potasio K4Fe(CN)6 SS R R

Anhídrido sulfúrico SO3 100 NR NR Cianuro ferroso de sodio Na4Fe(CN)6 SS R R

Anhídrido sulfuroso SO2 100 R R Ciclohexano C6H12 R R

Anilina C6H5NH2 100 R PR Ciclohexanol C6H11OH 100 R R

Anilina acuosa C6H5NH2+H2O SS PR PR Ciclohexanona C6H10O 100 R R

Azufre S R R Clorato de calcio Ca(ClO3)2 SS R R

Benceno C6H6 100 PR PR Clorato de potasio KClO3 SS R R

Bencina C5H12 hasta C12H26 R PR Clorato de sodio NaClO3 SS R R

Benzaldehído C6H5CHO 100 R PR Clorhidrato de anilina C6H5NH3+Cl R PR

Benzoato de sodio C6H5COONa SS R R Clorito de sodio NaClO2 5 R R

Bicarbonato de potasio KHCO3 SS R R 50 R PR

Bicarbonato de sodio NaHCO3 SS R R Cloro gaseoso Cl2 100 PR NR

Bicromato de potasio K2Cr2O7 40 R R Cloro líquido Cl2 NR NR

Bisulfato de potasio KHSO4 SS R R Clorobenceno C6H5Cl PR NR

Bisulfato de sodio NaHSO4 R R Cloroetanol ClCH2CH2OH R R

Bisulfito de potasio KHSO3 Sol R R Cloroformo Cl3CH 100 NR NR

Bisulfito de sodio NaHSO3 Sol R R Clorometano CH3Cl 100 PR —

Borato de potasio K3BO3 1 R R Cloruro de aluminio AlCl3 SS R R

Borato de sodio Na3BO3 SS R R Cloruro de amonio NH4Cl SS R R

Bórax Na2B4O7 R R Cloruro de bario BaCl2 SS R R

Bromato de potasio KBrO3 SS R R Cloruro de calcio CaCl2 SS R R

Bromato de sodio NaBrO3 R PR Cloruro de cinc ZnCl2 SS R R

Bromo gaseoso y líquido Br2 100 NR NR Cloruro de cobre CuCl2 SS R R

Bromuro de metilo CH3Br PR — Cloruro de estaño SnCl2 SS R R

Bromuro de potasio KBr SS R R Cloruro de etileno ClCH2CH2Cl 100 PR —

Bromuro de sodio NaBr SS R R Cloruro de etilo CH3CH2Cl 100 PR —

74

Producto Fórmula Conc 20ºC 60ºC Producto Fórmula Conc 20ºC 60ºC

Cloruro de magnesio MgCl2 SS R R Fluoruro de aluminio AlF3 SS R R

Cloruro de mercurio HgCl2 SS R R Fluoruro de amonio NH4F 20 R R

Cloruro de metileno CH2Cl2 PR PR Fluoruro de potasio KF SS R R

Cloruro de metilo CH3Cl NR — Fluoruro de sodio NaF SS R R

Cloruro de níquel NiCl2 SS R R Fluoruro hidrogenado de amonio NH4HF2 50 R R

Cloruro de potasio KCl SS R R Formaldehído HCHO 40 R R

Cloruro de sodio NaCl SS R R Formamida HCONH2 R R

Cloruro de sulfurilo SO2Cl2 NR — Fosfato de amonio NH4H2PO4 R R

Cloruro de tionilo SOCl2 100 NR NR Fosfato de sodio Na3PO4 SS R R

Cloruro férrico FeCl3 SS R R Fosfato hidrogenado de potasio K2HPO4 R R

Cloruro ferroso FeCl2 SS R R Fosfato hidrogenado de sodio Na2HPO4 R R

Cloruro fosforílico POCl3 R PR Fosgenio CoCl2 100 PR PR

Creosota R R Gases industriales conteniendo

Cresol HOC6H4CH3 R R fluoruros hidrogenados Trazas R R

Cromato de potasio K2CrO4 SS R R ácidos carbónicos R R

Cromato de sodio Na2CrO4 R — Gasolina común R PR

Decahidronaftaleno 100 R PR Glicerina (CH2)2CH(OH)3 100 R R

Decalina C10H18 100 R PR Glicol CH2OHCH2OH Con R R

Detergentes sintéticos R R Glucosa C6H12O6 SS R R

Dextrina (C6H10O5)n Sol R R Grasas R PR

Dibutilftalato C6H4(CO2C4H9)2 100 R PR Heptano C7H16 100 R NR

Diclorobenceno C6H4Cl2 PR NR Hexano C6H14 100 R PR

Dicloroetileno ClCHCHCl 100 NR — Hexanotriol SS R R

Dicromato de potasio K2Cr2O7 SS R R Hidracina hidratada H2NNH2H2O R R

Dietiléter C2H5OC2H5 100 PR — Hidrógeno H2 100 R R

Diisobutilcetona CH4CH2CO R NR Hidroquinona C6H4(OH)2 SS R R

Dimetilamina (CH3)2NH R PR Hidróxido de bario Ba(OH)2 SS R R

Dimetilformamida HCON(CH3)2 R PR Hidróxido de calcio Ca(OH)2 SS R R

Dioctilftalato C6H4(COOC8H17)2 100 R PR Hidróxido de magnesio Mg(OH)2 SS R R

Dioxano C4H8O2 100 R R Hidróxido de potasio KOH 50 R R

Dióxido de carbono húmedo CO2 100 R R Hidróxido de sodio NaOH 40 R R

Dióxido de carbono seco CO2 100 R R Hipoclorito de calcio Ca(ClO)2 SS R R

Dióxido de cloro seco ClO2 100 R R Hipoclorito de potasio KClO >10 R PR

Dióxido de nitrógeno NO ó (NO)2 R R Hipoclorito de sodio NaClO 5Cl R R

Disulfito de sodio Na2S2O5 R — 12Cl PR NR

Disulfuro de carbono CS2 100 PR NR Ioduro de potasio KI SS R R

Éster etil monocloroacético R R Iodo I2 Norm R PR

Éster metil monocloroacético R R Isooctano (CH3)3CCH2CH(CH3)2 R PR

Ésteres alifáticos R PR Isopropanol (CH3)2CHOH R R

Etanol C2H5OH 40 R PR Jugos de fruta R R

Éter (CH3CH2)2O PR PR Lanolina R R

Éter de petróleo 100 R PR Leche R R

Éter dibutílico C4H9OC4H9 R NR Lejía conteniendo SO2 SS R R

Éter dietílico C2H5OC2H5 100 PR PR Lejía de blanqueo conteniendo

Éter isopropílico (CH3)2CHOCH(CH3)2 PR NR 12,5% de cloro activo NaOCl+NaCl Norm PR NR

Etilendiamina H2N(CH2)2NH2 R R Levadura R R

Etilenglicol OHCH2CH2OH 100 R R Melaza R R

Etilhexanol C8H18O R R Mentol C10H19OH R PR

Fenilhidracina C6H8N2 PR — Mercurio Hg 100 R R

Fenol C6H5OH >10 R R Metano CH4 R —

Fertilizantes SS R R Metanol CH3OH 100 R R

Flúor gaseoso F2 100 NR NR

7575 75

Producto Fórmula Conc 20ºC 60ºC Producto Fórmula Conc 20ºC 60ºC

Metilamina CH3NH2 32 R — Sales de aluminio SS R R

Metiletilcetona CH3COC2H5 R NR Sales de níquel SS R R

Metilglicol R R Sebo 100 R R

Metoxibutanol 100 R PR Silicato de sodio Na2SiO3 SS R R

Mezcla de ácidos Proporción: 48/49/3 NR — Sulfato crómico de potasio KCr(SO4)2 R R

H2SO4/HNO3/Agua 50/50/0 NR — Sulfato de aluminio Al2(SO4) SS R R

10/20/70 R PR Sulfato de amonio (NH4)2SO4 SS R R

10/87/3 NR — Sulfato de bario BaSO4 SS R R

Monóxido de carbono CO 100 R R Sulfato de calcio CaSO4 SS R R

Morfolina C4H9NO R R Sulfato de cinc ZnSO4 SS R R

Nafta R PR Sulfato de cobre CuSO4 SS R R

Naftaleno C10H8 R PR Sulfato de fierro Fe2(SO4)3 SS R R

Nitrato de amonio NH4NO3 SS R R Sulfato de magnesio MgSO4 SS R R

Nitrato de calcio Ca(NO3)2 SS R R Sulfato de níquel NiSO4 SS R R

Nitrato de cobre Cu(NO3)2 SS R R Sulfato de potasio K2SO4 SS R R

Nitrato de fierro Fe(NO3)3 Sol R R Sulfato de sodio Na2SO4 SS R R

Nitrato de magnesio Mg(NO3)2 SS R R Sulfato hidrogenado de potasio KHSO4 R R

Nitrato de mercurio Hg(NO3)2 Sol R R Sulfito de sodio Na2SO3 R R

Nitrato de níquel Ni(NO3)2 SS R R Sulfito hidrogenado de potasio KHSO3 >10 R R

Nitrato de plata AgNO3 SS R R Sulfito hidrogenado de sodio NaHSO3 >10 R R

Nitrato de potasio KNO3 SS R R Sulfuro de amonio (NH4)2S SS R R

Nitrato de sodio NaNO3 SS R R Sulfuro de bario BaS R R

Nitrito de sodio NaNO2 SS R R Sulfuro de calcio CaS >10 PR PR

Nitrobenceno (nitrobencenol) C6H5NO2 R PR Sulfuro de carbono CS2 PR —

Octilcresol 100 PR NR Sulfuro de potasio K2S Sol R R

Ortofosfato de potasio K3PO4 R R Sulfuro de sodio Na2S SS R R

Ortofosfato de sodio Na3PO4 R R Tetrabromuro de acetileno CHBrO2CHBrO2 NR NR

Ortofosfato disodio Na2H2P2O7 SS R R Tetracloroetano Cl2CHCHCl2 PR NR

Oxalato de sodio Na2C2O4 R — Tetracloroetileno Cl2CCCl2 PR —

Oxicloruro de fósforo POCl3 R — Tetracloruro de carbono CCl4 100 NR NR

Óxido de cinc ZnO SS R R Tetraetilo de plomo (CH3CH2)4Pb R —

Óxido de etileno (CH2)2O NR — Tetrahidrofurano CH2(CH2)2CH2O PR NR

Óxido de propileno CH2OCHCH3 R — Tetrahidronaftaleno R PR

Oxígeno O2 100 R PR Tetralina C6H4CH2(CH2)2CH2 PR NR

Ozono O3 100 PR NR Tiofeno C6H5SH PR PR

Ozono en solución acuosa Tiosulfato de sodio Na2S2O3 R R

para bebida R — Tolueno C6H5CH3 100 PR NR

Pentóxido de fósforo P2O5 100 R R Tributilfosfato (C4H9)3PO4 R R

Perclorato de potasio KClO4 SS R R Tricloroetano Cl3CCH3 PR —

Permanganato de potasio KMnO4 20 R R Tricloroetileno Cl2CCHCl 100 PR NR

Peróxido de hidrógeno H2O2 30 R R Tricloruro de antimonio SbCl3 90 R R

50 R PR Tricloruro de fósforo PCl3 100 R PR

90 R NR Tricresilfosfato PO(OC6H4CH3)3 R R

Persulfato de potasio K2S2O8 SS R R Trietanolamina N(CH2CH2OH)3 100 R R

Persulfato de sodio Na2S2O8 R R Trioctilfosfato (C8H17)3PO4 PR —

Petróleo R PR Úrea (NH2)2CH Sol R R

Piridina C5H5N 100 R PR Urina R R

Poliglicoles R R Vapores de bromo PR —

Propano gaseoso C3H8 R — Vaselina PR PR

Propano líquido C3H8 100 NR — Vinagre R R

Propilenglicol CH3CH(OH)2CH2 R R Xileno C6H4(CH3)2 100 PR NR

Revelador fotográfico Norm R R

![Sistemas mecánicos de tuberías victaulic · • Menos tiempos de parada del sistema victaulic [ 8 ] [ 9 ] Sistemas de calefacción y refrigeración quickvic® ® calefacción Una](https://static.fdocuments.ec/doc/165x107/5fa3bdb3271d3a2ee10c1b05/sistemas-mecnicos-de-tuberas-victaulic-a-menos-tiempos-de-parada-del-sistema.jpg)