Informe Preliminar Inspeccion

description

Transcript of Informe Preliminar Inspeccion

-

INFORME TCNICO

INSPECCIN POR ENSAYOS NODESTRUCTIVOS

TORRE DE DOSIFICACIN(Inspeccin Visual, Lquidos Penetrantes y

JABONERA CENTRAL PLANTA

INFORME TCNICO

INSPECCIN POR ENSAYOS NODESTRUCTIVOS SOBRE ESTRUCTURA DE

TORRE DE DOSIFICACIN(Inspeccin Visual, Lquidos Penetrantes y

Ultrasonido)

JABONERA CENTRAL PLANTAFACATATIVA

2010

INSPECCIN POR ENSAYOS NOSOBRE ESTRUCTURA DE LA

(Inspeccin Visual, Lquidos Penetrantes y

JABONERA CENTRAL PLANTA

-

CONTENIDO

1. SISTEMAS DE INGENIERIA LTDA.

1.1. GENERALIDADES.1.2. OBJETIVOS.

2. INTRODUCCIN.

3. ANTECEDENTES.

4. OBJETIVOS.

4.1 OBJETIVOS GENERALES.4.2 OBJETIVOS ESPECFICOS.

5. PRUEBAS REALIZADAS.

5.1 INSPECCIN VISUAL5.1.1 NORMAS DE REFERENCIA.5.1.2 EQUIPO UTILIZADO.5.1.3 DESARROLLO DE LA INSPECCIN.

5.2 INSPECCIN POR LQUIDOS PENETRANTES A LAS SOLDADURAS.5.2.1 NORMAS DE REFERENCIA.5.2.2 EQUIPO UTILIZADO.

5.3 INSPECCIN POR ULTRASONIDO SPOT A LAS SOLDADURAS A TOPE.5.3.1 OBJETIVO.5.3.1 NORMAS DE REFERENCIA.5.3.3 EQUIPO.

6. RESULTADOS.

6.1Procedimiento y Evaluacin.6.2reas Evaluadas.

7. CONCLUSIONES Y RECOMENDACIONES.

8. ANEXOS

8.1 REPORTE DE REPARACIONES SOBRE CORDONES DE SOLDADURA NIVEL 65008.2 REPORTE DE REPARACIONES SOBRE CORDONES DE SOLDADURA NIVEL 112008.3 REPORTE DE REPARACIONES SOBRE CORDONES DE SOLDADURA NIVEL 134008.4 ESTRUCTURA QUE SOPORTA LA MAQUINARIA SOBRE EL NIVEL 65008.5 ESTRUCTURA QUE SOPORTA LOS SILOS DEL NIVEL 112008.6 ESTRUCTURA QUE SOPORTA LOS SILOS DEL NIVEL 13400

-

1. SISTEMAS DE INGENIERIA LTDA.1.1. GENERALIDADES.

Somos SISTEMAS DE INGENIERIA LTDA. una empresa comprometida con latransformacin industrial de Colombia, con experiencia de ms de 50 aos en el sectormetalmecnico y 22 aos en el rea de Ingeniera, asegurando que nuestros servicioscumplan con los estndares nacionales e internacionales conforme a las exigenciastcnicas y de calidad en ensayos no destructivos, servicios de inspeccin y control decalidad. Ofrecemos servicios innovadores y actualizados para la atencin de lasnecesidades en: ingeniera, construccin y montajes. Contamos con un grupo dePROFESIONALES experimentados, especializados y certificados en diversas tcnicas decontrol de calidad, servicios de inspeccin, ensayos no destructivos, quienes proveensoluciones eficaces, bajo parmetros de Control y Aseguramiento de Calidad enactividades de Ingeniera.

1.2. OBJETIVOS

1. Brindar a sus clientes aseguramiento de calidad y confiabilidad en lasdiferentes etapas de sus proyectos, equipos y componentes.

2. Ofrecer asesora empresarial, basada en los lineamientos tcnicos msavanzados de la inspeccin mediante END (Ensayos No Destructivos).

2. INTRODUCCIN

El da 04 de Junio del 2010, personal de la empresa Sistemas de IngenieraLtda. se hizo presente en las Instalaciones de la planta de Jabonera Central Facatativa, para evaluar por Ensayos No Destructivos utilizando las tcnicas deInspeccin Visual, Lquidos Penetrantes y Ultrasonido, en todos los tramos desoldadura representativos de la estructura evaluando los niveles 6500, 11200 y13400 en su totalidad.

Inspeccin Visual: Se inspeccion por esta tcnica todos los cordones desoldadura representados en juntas a nivel, empalmes, reforzamiento decordones, platinas de soporte de juntas entre otras.

Lquidos Penetrantes: Culminada la inspeccin visual de los cordones delas juntas, se aplicaron lquidos penetrantes a los tramos de soldadura delas juntas, reparando aquellos cordones que presentaron algunairregularidad, y adems, reforzando cuando se considero necesario hacerlo.

Ultrasonido: Adicionalmente se conto con la ayuda del equipo deultrasonido, el cual se obtuvo un diagnostico confiable de todos loscordones de soldadura que estuvieran a nivel; representando empalmes oextensiones entre juntas lo que determina la correcta fusin de la soldaduracon el material.

-

3. ANTECEDENTES

Detergentes Ltda. contrat el servicio de inspeccin por END (inspeccin visual,tintes penetrantes y ultrasonido) de los cordones de soldadura sobre vigas IPE,que soportaran la carga de silos de almacenamiento situadas en la torre dedosificacin. Adems de inspeccionar las cerchas que sern montadas sobre laestructura.

El presente informe, detalla las actividades realizadas por personal de Sistemasde Ingeniera Ltda. en instalaciones de la Jabonera Central en la planta deFacatativa Cundinamarca.

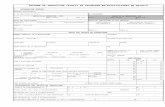

JUNIOSEMANA CANTIDAD

DIASPERIODO N CORDONES DE

SOLDADURAI 7 04 - 12 312II 4 15 - 18 138III 5 21 - 25 300IV 2 28 - 29 170

TOTAL MES DE JUNIO 920

4. OBJETIVOS

4.1 OBJETIVO GENERAL

Verificar el estado actual de los diferentes elementos (cordones de soldadura ylminas) de las columnas, cerchas, platinas y vigas que componen la estructuraubicada en el rea de dosificacin en los diferentes niveles (antes de serentregada), mediante pruebas no destructivas; para este caso inspeccin visual,inspeccin por ultrasonido, e inspeccin mediante lquidos penetrantes, para laplanta de la Jabonera Central Facatativa.

4.2 OBJETIVOS ESPECFICOS

Inspeccionar visualmente el estado de todos los cordones de soldaduraverificando que no presente ningn defecto que pueda alterar elcomportamiento de la estructura.

Inspeccionar e identificar mediante lquidos penetrantes y ultrasonido:socavados, cordones irregulares, escorias, fisuras, poros y cualquier defectoque aparezca para posteriormente ser reparado.

-

Verificar el estado de los cordones sobre las diferentes cerchas elaboradas,antes de aplicar el sanblasting y ser montadas posteriormente.

5. PRUEBAS REALIZADAS.

5.1 INSPECCIN VISUALDeterminar las condiciones operativas de las soldaduras y lminas de laestructura de la torre de dosificacin niveles N+6500, N+11200,N+13400.

5.1.1 NORMAS DE REFERENCIA. Cdigo AWS D1.1 Structural Welding Code Steel. Cdigo ASME Seccin V, ENSAYOS NO DESTRUCTIVOS. ASNT SNT TC 1A Practica recomendada para la calificacin y certificacin delpersonal en ensayos no destructivos.

5.1.2 EQUIPO UTILIZADO.Calibrador.Flexometro.Grata manual.

5.1.3 DESARROLLO DE LA INSPECCIN Una vez determinadas las zonas de inspeccin dirigidas por el departamento deingeniera se procede a realizar preparacin superficial la cual consisti enlimpieza qumica y mecnica mediante el uso de removedor de pintura, grataelctrica y manual.

Finalizada la preparacin se procede a realizar la inspeccin visual,determinando: grietas, porosidad, socavacin, etc.

5.2 INSPECCIN POR LQUIDOS PENETRANTES A LAS SOLDADURAS.

El objetivo de esta inspeccin es determinar el estado superficial de las soldadurasa tope y/o en filete de las vigas y columnas que forman parte de la estructura de laTorre de Dosificacin de los niveles N+6500, N+ 11200 y N+13400.

5.2.1 NORMAS DE REFERENCIA.ASTM E 165 Estndar Practico para la Inspeccin por Tintas Penetrantes.Cdigo AWS D1.1 Structural Welding Code Steel. Cdigo ASME Seccin V, ENSAYOS NO DESTRUCTIVOS. ASNT SNT TC 1A Practica recomendada para la calificacin y certificacin delpersonal en ensayos no destructivos.

5.2.2 EQUIPO UTILIZADO.Juego de lquidos penetrantes:

-

MAGNAFLUX Cleaner Remover.MAGNAFLUX Penetrant.MAGNAFLUX Developer.Pao, Grata.

El procedimiento desarrollado por la inspeccin por lquidos penetrantes es elsiguiente:

Por medio de removedor, grata manual o radial se eliminan elementos quepuedan enmascarar discontinuidades como pintura o suciedad; luego medianteun disolvente qumico limpiador MAGNAFUX y un cepillo metlico se elimina losresiduos remanentes.

Una vez realizada la limpieza se procede a aplicar el penetrante en Spray auna distancia no menor de 20 cm con respecto a la superficie de trabajo, sedeja actuar (llenar las discontinuidades capilares), por un espacio deaproximadamente de 5 a 10 minutos.

Transcurrido el tiempo de penetracin, se elimina por medio de estopa o paoel exceso del penetrante hasta presentar una superficie, sin indicios de lacoloracin inherente del penetrante, para el caso liquido de color rojo,posteriormente se aplica el revelador en Spray a una distancia no menor de 20cm, sobre la superficie a la cual le fue aplicada el penetrante, la inspeccininicia desde el primer contacto del revelador con la superficie a examinar,determinando cualquier tipo de sangrado o presencia del liquido aplicado comopenetrante.

5.3 INSPECCIN POR ULTRASONIDO SPOT A LAS SOLDADURAS A TOPE.

5.3.1 OBJETIVO.

Fijar las condiciones de inspeccin y garantizar el control de calidad de las unionessoldadas a tope, cumpliendo con los requerimientos sugeridos por los cdigos deaplicacin por ultrasonido, as mismo con los requerimientos y caractersticas quedeben satisfacer los materiales y equipos utilizados para el ensayo, lainterpretacin y calificacin.

5.3.2 NORMAS DE REFERENCIA.

Cdigo ASME Seccin V articulo 5. Norma ASTM E-164-94a (Standard Practice for Ultrasonic Contact ExaminationOf Weldments). ASNTC SNT-TC-1A (Recommended Practice for Personnel Qualification andCertification in Nondestructive Testing).

5.3.3 EQUIPO. La inspeccin se realiz por medio del mtodo de impulso-eco, se utiliz ungenerador de frecuencias sobre 2 MHz. hasta 4 Mhz., adems, el equipo

-

dispondr de un control de ganancia mnimo de 2 dB. La seal deber ser unatraza A de video rectificada en un tubo de rayos catdicos.

Se utiliz un transductor angular de 70 con una frecuencia de 4 Mhz.

El acoplante tendr propiedades adecuadas y se aplicar en cantidad suficienteque garantice una buena penetracin sonora. Se podr utilizar aceite lubricante,glicerina, vaselina o acoplante comercial para ultrasonido.

CALIBRACIN.Como operacin previa al proceso de inspeccin por ultrasonido es necesarioproceder en primer lugar, a una comprobacin satisfactoria del estado defuncionamiento del equipo. Esta comprobacin incluir el ajuste de linealidad de lapantalla, la proporcionalidad del control de amplificacin (ganancia) y la aperturadel haz. Efectuada esta comprobacin es necesario realizar la calibracin, en suconjunto, que vayan a ser utilizados en el trabajo de inspeccin.

Esta calibracin, de acuerdo con las recomendaciones establecidas en el cdigoASME (seccin V, artculo 4), deber repetirse siempre que se produzca cualquiervariacin en las condiciones en que inicialmente fue realizada. Es decir, lacalibracin ser necesaria siempre que se cambie, de operador o bien cualquierade los elementos que constituyen el sistema del equipo (palpador, cable deconexin, medio acoplante, etc.). Tambin, se exige una comprobacin de lamisma cada cuatro (4) horas de trabajo y al trmino de la jornada, pudiendorealizarse esta comprobacin, solamente, sobre uno o dos puntos de losrequeridos para la calibracin total.

Bloques de calibracin o referencia: Para la realizacin practica, tanto de lacomprobacin del equipo como de la calibracin del sistema existen varios tipos debloques o piezas de referencia, sin embargo, teniendo en cuenta que nos estamosrefiriendo fundamentalmente al examen por ultrasonido de uniones soldadas, losbloques de calibracin que podrn ser utilizados son los siguientes.

a) Bloque normalizado por el instituto internacional de la soldadura (I.I.W.).b) Bloque tipo ASME.c) Bloques auxiliares para referencia.

En cualquier caso, el material con el que se construye el bloque de calibracin,debe ser igual o ultrasnicamente equivalente al que se va a examinar. Para elcaso de las soldaduras y para los efectos de esta calibracin, se consideranequivalentes los materiales comprendidos en los grupos P1, P3 y P5 (ASMEseccin IX, tabla QW-422). El acabado superficial de estos bloques ser tambinequivalente al del recipiente o componente a examinar.

El bloque normalizado por el I.I.W., como consecuencia de los trabajos realizadospor su comisin V Ensayos, medida y control de las uniones soldadas, para llegaral establecimiento de una pieza patrn para la calibracin y control de los equiposde ultrasonido que trabajan por el mtodo impulso-eco, se obtuvieron los bloquesdenominados V1 y V2.

-

El bloque V1 servir para realizar y comprobar la calibracin en distancias decampo mayores a 200mm., y para la comprobacin del punto y ngulo de salidadel haz de ultrasonido emitido por un palpador angular en condiciones normales.

El bloque V2 tiene como misin el ajuste del equipo para palpadores angularesminiatura, as como, la calibracin de campos menores de 200mm. .

El bloque de calibracin tipo ASME estar construido y mecanizado de acuerdocon las indicaciones de la figura 1. El material para la construccin del bloque serdel mismo utilizado para la fabricacin del componente a inspeccionar oultrasnicamente equivalente.

La funcin principal del bloque ASME es servir para la obtencin de la curva decalibracin de amplitud-distancia (CAD) y el establecimiento del nivel de ganancia.

Verificacin de la linealidad vertical del equipo: el equipo debe proveer unapresentacin vertical de 5% del alto de la pantalla completa de por lo menos el80% del alto de la pantalla calibrada (de la lnea base al punto mximo de lapantalla calibrada). El procedimiento para la evaluacin de la linealidad vertical seencuentra en el apndice I (cdigo ASME, seccin V, artculo 4) y debe serrealizado al comienzo de un periodo de uso extenso.

Linealidad del control de amplitud: el instrumento ultrasnico utilizar un controlde amplitud, exacto en un rango; conveniente de 20% de la amplitud nominal.Permitiendo la indicacin ms all del rango lineal del despliegue vertical el lapantalla. El procedimiento para evaluar la linealidad del control de amplitud estadado en el apndice II (cdigo ASME, seccin V, articulo 4) y ser efectuado en elcomienzo de cada periodo de uso extenso (o cada 3 meses)

Sistema de calibracin: La calibracin original ser efectuada sobre el bloque decalibracin bsico. Dos pruebas sern hechas al verificar la calibracin bsica delbarrido y la correccin de la amplitud-distancia. La prueba incluir el sistema deexaminacin completa. En todas las calibraciones es importante que el mximo deindicaciones sea obtenido con el rayo perpendicularmente orientado al eje de losagujeros perforados y las mellas de lnea central de la unidad de exploracin serde un mnimo de 1 (38mm) ms cercano al lado del bloque (la rotacin del rayode luz en la esquina formada por el agujero y el lado del bloque puede produciruna amplitud menor en una trayectoria del rayo de luz menos larga para elcontacto de la examinacin, la temperatura de la inspeccin y las superficies delbloque de calibracin bsico ser de 25 F.

Comprobacin del punto de salida y ngulo: Para buscar el punto de salida, seutiliza el bloque patrn V1, colocando el palpador angular sobre el centro de laseccin circular, segn se ve en la siguiente figura.

-

Se busca el eco de la pared reflectora y, a continuacin, desplazando el palpadoradelante y atrs sobre el bloque patrn, se busca el eco de mxima altura. Unavez conseguido este eco, observamos en la escala graduada en uno de los ladosdel palpador la divisin que coincide con el centro de la superficie circular.

Una vez determinado el punto de salida de haz se procede a determinar el ngulode entrada del eje del haz en la pieza, colocamos el palpador en la posicincorrespondiente al ngulo buscado, en el bloque V1, y se busca el eco de mximaaltura ; una vez encontrado este eco se ve si la raya que nos indica el punto desalida, hallada anteriormente, coincide con el valor del ngulo marcado en elbloque, en caso contrario podemos leer el verdadero ngulo de salida del palpadorpor simple interpolacin entre los valores adyacentes.

Calibracin del campo de barrido:

Para un campo mayor a 200mm. Se utilizara el bloque V1 colocando el palpadoren el centro del sector circular, buscando el punto de salida, seguidamentebuscaremos ecos mltiples del sector del circulo, cuyo radio es de 100mm., y loscolocaremos en sus posiciones correspondientes segn el campo que se vaya autilizar.

Para un campo menor de 200 mm. Se utilizar el bloque V2, esta pieza posee 2sectores de crculo, con un centro comn, el radio menor es de 25 mm., y el radiomayor es de 50 mm. Este patrn no presenta ninguna ranura que pueda producirecos mltiples, por lo tanto , primeramente vamos a ajustar situando el palpador deforma que el haz sonoro incida sobre el sector de circulo de radio 25, segn se veen la figura siguiente, y de tal forma que el punto de salida coincida con el centrodel sector del circulo, la trayectoria realizada por el haz primero se reflejara a 25mm., y rebotar cambiando de direccin para reflejarse en la pared de radio 50produciendo un segundo eco a 75mm., por lo tanto el recorrido, desde que sali elhaz del palpador, ser de 100 mm., los siguientes ecos (3ro en adelante) seproducirn cada 75 mm.

Obtencin de las curvas de calibracin amplitud distancia (CAD).

Se posiciona el palpador para una respuesta mxima del agujero el cual refleje laaltura mayor, procedemos a ajustar el control de sensibilidad para proveer unaaltura del 80% de la pantalla y se marca la punta del pico de la indicacin.Colocamos el palpador para buscar una mxima respuesta desde otra indicacinde l segundo agujero; se marca el pico de la indicacin en la pantalla. Se repite lamisma operacin para la indicacin del tercer agujero. Se posiciona el palpadorpara una mxima amplitud desde la indicacin del agujero T despus de que elhaz halla rebotado en la superficie opuesta, esta indicacin deber aparecer en la

3540 45 50 55 60 65

25mm.

50mm.

5

30

0 2 4 6 8 10

-

lnea vertical 10 de la pantalla; se procede a marcar el pico del eco y a unir lospuntos marcados en la pantalla entre s y aparecer la curva de distancia-amplitud(DAC).

Nivel de ganancia a emplear en la exploracin y evaluacin: Este nivel ser de porlo menos 6 dB. Mayor que el de referencia correspondiente a la curva DAC.

6. RESULTADOS.

En la inspeccin realizada a la estructura de la acera en la nave del horno de fusinefectuada entre el 4 de Junio al 16 de Julio del 2010, se inspeccionaron las soldaduras defilete, de lminas y/o ngulos que forman parte de la estructura de la Torre de dosificacinubicadas en esta zona (la inspeccin se realiz por debajo de las vigas por dondesoportarn la mayor carga de los silos de esta seccin). Esta inspeccin se realizmediante las tcnicas de lquidos penetrantes e inspeccin visual.

6.1Procedimiento y Evaluacin.

NIVEL 11200Inicialmente se inspecciono todas las soldaduras de filete y cordones de lasplatinas que correspondan al nivel 11200, estructura la cual ser sometida auna carga importante, por contar en el momento con 24 tolvas dealmacenamiento.

Primero se removi la pintura que cubra los cordones, usando pulidora degrata sobre los cordones que se encontraban en medio de las tolvas lo quedificulto en algunos tramos acceder para limpiar. Posteriormente se aplicolquidos penetrantes en el 100 % de los tramos, adems de aplicar la tcnicade ultrasonido sobre todos los cordones de sobrecabeza, que cumplen conel respectivo empalme a nivel de las juntas o vigas IPE.

Se encontraron tramos que presentabancordones irregulares, socavados, poros (Foto N 1),en el peor de los casos se encontr un cordnde sobrecabeza con falta de fusin detectadopor ultrasonido en el eje 3J. Todos los cordonesque presentaron problemas fueron removidossuperficialmente y reparados posteriormente. Sereforzaron aquellos cordones que por la cargaque serian sometidos o porque la viga no estabaa nivel se aplico dos o tres cordones mas.

Finalmente en el ANEXO 1 se presenta unreporte del nmero de cordones que tuvieronque ser intervenidos encontrando 14 cordoneslos cuales se repararon o fueron reforzados porcausas especificadas anteriormente.

Foto N 1

-

NIVEL 13400Para este nivel se ha inspeccionado cerca del 75 % de la estructura debidoa la dificultad de poder acceder a algunos tramos tal como se muestra en elANEXO 6. La regin sombreada es la ubicacin de las zonas inaccesiblesdebido a que las tolvas se agrupan ms en las intersecciones mostradas.Por otro lado en el momento de la inspeccin se tiene que no haba dondemontar la seccin de andamios para acceder, lo que implico tener que ponerplanchones para completar el piso que hasta el momento se estabasoldando la lamina.

El reporte presentado cuenta que se han intervenido 28 cordones desoldadura, 2 de los cuales (hasta la fecha de realizacin del informepresentado) esperan ser intervenidos.

NIVEL 6500Aunque no se presentaron dificultades para acceder a inspeccionar, fueprecisamente el nivel en donde se han encontrado el mayor nmero dereparaciones. En donde casi la mitad de los tramos que tuvieron que serintervenidos se encontr entre el eje 78 y el eje 8, los cueles interceptan losejes G y H. Como se muestra en la foto 2 y 3, las platinas solo estabanapuntadas por tal razn las personas encargadas de la reparacin tuvieronque aplicar el cordn completamente.

Foto N 2 Foto N 3Se encontraron cordones de sobrecabeza apuntados, patines con falta dematerial de aporte, socavados, inclusiones de escoria, destrozamiento dematerial, sin cordones de presentacin.

Foto N 4

-

6.2reas Evaluadas.

En el ANEXO 4 se presenta el plano de coordenadas correspondiente alnivel 6500, estructura la cual soportara la maquinaria que recoger de lastolvas el producto a ser procesado. En ella se resaltan las reparaciones yrefuerzos que se realizaron.

Posteriormente el ANEXO 5 presenta el plano de coordenadas querepresenta al nivel 11200, en el se aprecia de igual manera los tramosintervenidos en este sector donde reposan las 24 tolvas construidas.Finalmente el ANEXO 6 nos muestra el nivel 13400 el cual ha costadotrabajo realizar la inspeccin debido a las Zonas inaccesibles, ya sea por laubicacin de los silos que no permiten el alcance de pulidora y grata paralimpiar los cordones de soldadura, por que no hay un lugar seguro paramontar una seccin de andamio, adems por la ubicacin de la maquinariaque esta siendo montada.

7. CONCLUSIONES Y RECOMENDACIONES.

De acuerdo a los trabajos de inspeccin mediante ensayos no destructivos (inspeccinvisual, inspeccin mediante lquidos penetrantes e inspeccin por ultrasonido) a laestructura se sugiere la realizacin de las siguientes acciones correctivas en aras demantener la funcionabilidad de estos elementos y velar por la integridad de laestructura se concluye:

Como se han evidenciado problemas con la calidad de los cordones desoldadura, se recomienda realizar pruebas de calificacin a los soldadoresencargados para futuras tareas con tal importancia como lo fueron los tramosque soportaran los silos en la torre de dosificacin, en donde presentara unamayor exigencia de carga en vigas y columnas. Adems de la adecuacin dela estructura en niveles superiores que aun queda por montar, las cerchasdonde la calidad de la soldadura debe ser alta.

Aplicar la tcnica de sanblasting para retirar las costras de mugre y xidopara aplicar luego pintura anticorrosiva, para prolongar la vida til de estassecciones.

Por medio de inspeccin visual e inspeccin por lquidos penetrantes seencontraron numerosas discontinuidades en las soldaduras en filete de lasvigas IPE como: socavados, porosidad aislada y agrupada, cordonesirregulares, cordones de soldadura en filete muy pequeos. Estasdiscontinuidades son causadas por una mala aplicacin de estos cordones desoldadura.

Mediante inspeccin visual se observo que en varios puntos de unin en lasvigas IPE no presentan juntas de soldadura en filete.

-

De acuerdo a inspeccin visual y a al inspeccin por ultrasonido (spot, tcnicade palpador angular) se encontr que la juntas de soldadura a tope de lasvigas IPE ubicadas en el nivel de 11200 y 13400 presentan defectos propiosde una mala aplicacin tales como faltas de fusin, desalineamientos, hi-low,cordones irregulares con mala presentacin.

Cuando se utiliza el proceso SMAW con electrodos de bajo hidrogeno (E7018) es necesario mantener los electrodos en un horno porttil esto debidoa que durante el proceso de la aplicacin no generara mayoresdiscontinuidades en estas

Se aconseja la calibracin de los equipos de soldadura,(motosoldadores yequipos de mig), ya que se esta evidenciando destrozamientos en elmaterial base y mala aplicacin del material de aporte.

Inspeccin realizada por:

Ing. Luis Guillermo Buitrago.Ing. Oscar Ivn Guzmn Acevedo.Ing. Diana Pinzn.

Informe realizado por:

Ing. Oscar Ivn Guzmn Acevedo.

-

ANEXO 1

REPORTE DE REPARACIONES SOBRE CORDONES DE SOLDADURA

NIVEL 6500JUNTA TRAMO INTERPRETACIN CORRECTIVOS

5C 8 - 9 CIR Reparado cordn superficial10 - 11 CIR Reparado cordn superficial

5G 10 - 11 CIR Reparado cordn superficial6 BC 14 - 15 CP Reforzado el cordn de superficie6H 8 - 9 CIR Reparado cordn superficial6K 6 - 7 S Reparado cordn superficial

67 FG Patn Inf Este S Reparado y reforzado el cordn de sobrecabezaPatn Inf

OesteS Reparado y reforzado el cordn de sobrecabeza

67 G 8 - 9 CF - CP Reparado completamente10 - 11 CF - CP Reparado completamentePatn Inf

NorteREF Reforzado el cordn de sobrecabeza

Patn Inf Sur CP Reparado completamente67 HI 8 - 9 CIR Reparado cordn superficial

10 - 11 CIR Reparado cordn superficial7B 8 - 9 CIR Reparado cordn superficial

10 - 11 S Reparado cordn superficial7 BC 0 - 1 REF Reforzado el cordn de superficie

2 - 3 REF Reforzado el cordn de superficie7C 0 - 1 REF Reforzado el cordn de superficie7E 0 - 1 REF Reforzado el cordn de sobrecabeza

7 FG Patn Inf Sur REF Reparado y reforzado el cordn de sobrecabeza7M 10 - 11 S Reparado cordn superficial

78 FG Patn Inf Este CIR Reparado y reforzado el cordn de sobrecabezaPatn Inf

OesteCIR Reparado y reforzado el cordn de sobrecabeza

78 G 8 - 9 CF - CP Reparado completamentePatn Inf Sur CP Reparado completamente

78 H 12 - 13 CF - CP Reparado completamente14 - 15 CF - CP Reparado completamentePatn Inf

NorteS Reparado y reforzado el cordn de sobrecabeza

-8 G 8 - 9 CIR Reparado completamente10 - 11 CIR Reparado completamente

-8 H 0 - 1 CF - CP Reparado completamente2 - 3 CF - CP Reparado completamente

12 - 13 CF - CP Reparado completamente14 - 15 CF - CP Reparado completamente

-

8 EF 0 - 1 CF - CP Reparado completamente8 FG Patn Inf Este PAG Reparado y reforzado el cordn de sobrecabeza8G 4 - 5 CF - CP Reparado completamente

6 - 7 CF - CP Reparado completamente8H 0 - 1 CF - CP Reparado completamente

2 - 3 CF - CP Reparado completamente8J Patn Inf Este CIR - S Reparado y reforzado el cordn de sobrecabeza

8 KL 4 - 5 CP Reforzado el cordn de superficiePatn Inf Este PAG Reparado y reforzado el cordn de sobrecabeza

8L Patn Inf Este REF Reforzado el cordn de sobrecabeza8M Patn Inf Este CF - CP Reparado completamente

-

ANEXO 2

REPORTE DE REPARACIONES SOBRE CORDONES DE SOLDADURA

NIVEL 11200JUNTA TRAMO INTERPRETACIN CORRECTIVOS

1H 8 - 9 S Reparado cordn superficial2 CD 13 - 14 CIR Reparado cordn superficial2E Patn Inf Sur S Reparado y reforzado el cordn de sobrecabeza2G Patn Inf Norte S Reparado y reforzado el cordn de sobrecabeza2H Patn Inf Norte S Reparado y reforzado el cordn de sobrecabeza2J Patn Inf Sur S Reparado y reforzado el cordn de sobrecabeza3E 13 - 14 CIR Reparado cordn superficial

Patn Inf Sur S Reparado cordn superficial3H Patn Inf Sur CIR Reparado y reforzado el cordn de sobrecabeza3J Patn Inf Sur FF Reparado completamente

4CD 12 - 13 PAG - S Reparado cordn superficial4D 6 - 7 PAG Reparado cordn superficial4I Patn Inf Norte S Reparado cordn superficial4L 8 - 9 CP Reparado completamente

10 - 11 CP Reparado completamente5E 2 - 3 S Reparado cordn superficial

-

ANEXO 3

REPORTE DE REPARACIONES SOBRE CORDONES DE SOLDADURA

NIVEL 13400JUNTA TRAMO INTERPRETACIN CORRECTIVOS

5B Patn Inf Este CP Reparado y reforzado el cordn desobrecabeza

5C Patn Inf Este REF Reforzado el cordn de sobrecabezaPatn Inf Sur REF Reforzado el cordn de sobrecabeza

5D Patn Inf Oeste REF Reforzado el cordn de sobrecabeza5E Patn Inf Norte REF Reforzado el cordn de sobrecabeza

Patn Inf Oeste REF Reforzado el cordn de sobrecabeza6C Patn Inf Norte CP Reparado y reforzado el cordn de

sobrecabezaPatn Inf Sur CP Reparado y reforzado el cordn de

sobrecabeza6D Patn Inf Norte CP Reparado y reforzado el cordn de

sobrecabezaPatn Inf Sur PAG Reparado y reforzado el cordn de

sobrecabeza6E Patn Inf Norte REF Reforzado el cordn de sobrecabeza

Patn Inf Sur REF Reforzado el cordn de sobrecabeza6F Patn Inf Norte REF Reforzado el cordn de sobrecabeza

Patn Inf Sur REF Reforzado el cordn de sobrecabeza7C Patn Inf Norte CIR - S Reparado y reforzado el cordn de

sobrecabezaPatn Inf Sur CIR - S Reparado y reforzado el cordn de

sobrecabeza7E 12 - 13 CIR Reparado cordn superficial

14 - 15 S Reparado cordn superficialPatn Inf Norte REF Reforzado el cordn de sobrecabeza

Patn Inf Sur REF Reforzado el cordn de sobrecabeza7N 12 - 13 CP Reparado cordn superficial

14 - 15 CP Reparado cordn superficial8E 4 - 5 CIR PENDIENTE8F Patn Inf Este CIR PENDIENTE8M 4 - 5 CP Reparado cordn superficial

6 - 7 CP Reparado cordn superficial8N 0 - 1 CP Reparado cordn superficial

2 - 3 CP Reparado cordn superficial

-

ANEXO 4

ESTRUCTURA QUE SOPORTA LA MAQUINARIA SOBRE EL NIVEL 6500

-

ANEXO 5

ESTRUCTURA QUE SOPORTA LOS SILOS DEL NIVEL 11200

-

ANEXO 6

ESTRUCTURA QUE SOPORTA LOS SILOS DEL NIVEL 13400