Hornos de fusión para fundiciones ferrosas

-

Upload

jorge-madias -

Category

Engineering

-

view

95 -

download

4

Transcript of Hornos de fusión para fundiciones ferrosas

Curso TECNOLOGÍA

DE LA FUNDICIÓN

Instructores: Ings. Jorge Madias y Marcelo Valentini

Hotel Howard Johnson 9 de Julio, Buenos Aires, 16 y 17 de abril de 2015

Tecnología de la fundición

Contenido

Introducción

Diseño y modelación

Arenas de moldeo

Moldeo

Fusión

Tratamiento y colada

Calidad y defectos

2

Materias primas 4

Retornos nodular

Retornos gris

Chatarra de acero

Lingote de arrabio

Chatarra de fundición

Ferroaleaciones

Recarburante

Desulfurante

Nodulizante

Inoculante

Materias primas 5

Retornos nodular y gris

Costo similar al de las piezas (excepto la limpieza)

Valor mucho menor: promedio ponderado de los precios de los contenidos (chatarra de acero, lingote, ferroaleaciones, inoculante)

La diferencia entre el valor y el costo se carga al cliente, de ahí la importancia de tener un rendimiento metálico alto

Calidad: excelente

Separar los grados aleados, si los hay, es simple

No se justifica económicamente usar retorno de fundición nodular para fundición gris; no reemplaza el efecto de herencia que posee el lingote de fundición

Materias primas 6

Chatarra de acero

Tiene buen precio y calidad siempre que

No varíe de una partida a otra

No contenga elementos que interfieran con la

esferoidización del grafito (ejemplo, plomo) o que causen

formación de carburos (ejemplo, cromo)

Tenga manganeso relativamente bajo

Haya un suministro continuado

Al comparar con el costo del lingote hay que incluir el

costo de recarburar

Materias primas 8

Chatarra

Conclusiones de un estudio detallado de la influencia de los distintos tipos de

chatarra

Se puede hacer fundición nodular con carga metálica de hasta 50 % de chatarras de

acero comerciales.

Es necesario disponer de una estimación de los elementos químicos presentes en las

chatarras de acero disponibles y conocer sus implicaciones metalúrgicas

El elemento de aleación más importante aportado por las chatarras de acero es el

manganeso. Se puede emplear hasta el 0,80% como promotor de perlita sin que se

presente formación de carburos asociados a la presencia de manganeso en la matriz

metálica

No hay una influencia del tipo de chatarra con respecto a la formación de carburos,

siempre que la inoculación esté bien hecha

El uso de chatarras que aportan cobre, cromo y vanadio aumenta la carga de rotura y

el límite elástico de las aleaciones fabricadas y disminuye el alargamiento

Materias primas 9

Lingote de arrabio

A diferencia de la fundición gris, que se beneficia de que haya algo de lingote en la carga para la formación de grafito del tipo A, la fundición nodular no requiere de arrabio para ese propósito

La cantidad de arrabio a cargar está determinada por el control de la composición química

Para nodular debe ser

alto en C (>4%)

bajo en Si (<1%, y en ciertos casos <0,5%)

Bajo Mn para diluir el Mn de la chatarra de acero (y otros elementos)

Materias primas 10

Lingote de arrabio

Especificación (ejemplo)

Tipo C (%) Si (%) Mn (%) P (%) S (%)

Economia 3,50-4,50 0,50

máx.

0,50 0,050 0,015

Elen 3,50-4,50 0,50

máx.

0,35 0,035 0,015

Ema 3,50-4,50 0,50

máx.

0,35 0,030 0,015

Efigênia 3,50-4,50 0,50

máx.

0,25 0,025 0,015

Eva 3,50-4,50 0,50

máx.

0,25 0,020 0,015

Materias primas 11

Chatarra de fundición nodular

sólo si se sabe que es 100% nodular

Ferroaleaciones:

de composición conocida

libre de elementos dañinos (Cr, B, etc.)

Composición certifica por el proveedor

Materias primas 12

Recarburantes

Son más importantes cuando se usa más chatarra de acero

Cenizas < 2%

Azufre < 1% (ideal 0,3 % máximo)

Tamaño 1,5 a 10 mm, dependiendo del tipo de agitado disponible

Tipos:

Grafito natural

Grafito sintético

Coque de petróleo calcinado

En la fabricación de fundición gris o nodular en cubilote, aún con alto porcentaje de chatarra de acero, la recarburación se produce en el horno, en contacto con la cama de coque

Materias primas 13

Desulfurantes

Carburo de calcio (CaC2)

Por debajo de malla 20

Carbonato de sodio (Na2CO3)

En polvo

FeSiMg

Lo mismo que para nodulizar (limitado por el aporte de

silicio y el costo)

Materias primas 15

Consumos - Argentina

Unidad 2008 2009 2010 2011 2012

Arrabio t 28000 27000 18000 20000 2000

Chatarra t 200000 190000 146000 160000 156000

Ferroaleaciones

Energía eléctrica MW 197 140 150 160 163

Gas natural m3 42500 30000 33000 34000 32800

Coque t 25000 16000 16500 17500 11500

Fusión 17

Horno de inducción

La carga metálica o parte de ella está rodeada por una bobina conductora de electricidad a través de la cual pasa corriente eléctrica alterna

Esta corriente crea un campo magnético que genera corrientes parásitas en el metal cargado

Por la resistencia, parte de la energía eléctrica representada por las corrientes parásitas se transforma en calor, elevando la temperatura de la carga

Lo más usual es utilizar la frecuencia de red (en Argentina 60 Herz)

Video

Fusión 18

Horno de inducción

Hay dos tipos: sin núcleo

y con canal

Predomina el sin núcleo

Con canal: sólo

fundiciones que funden

en cubilote y tratan el

metal en el horno con

canal (proceso dúplex)

Fusión 19

Horno de inducción

Consumo de energía para fusión de carga fría y calentamiento hasta 1480 oC en el orden de los 500 KWh/t

Buena eficiencia térmica para calentar metal líquido (65%, versus 5% del cubilote y 20% del horno de arco)

Un aumento de 60 oC en la temperatura de 1 t consume 13-15 kWh

Por eso hay consumo mínimo cuando se cuela sólo el 20% del metal que está en el horno y se vuelve a recargar

Secuencia de carga con pie líquido

Recarburante, chatarra de acero, retorno y lingote

Secuencia de carga fría

Bloque prefundido de 20% de la carga total

Recarburante, chatarra de acero liviana, chatarra de acero pesada, lingote

Fusión 20

Horno de inducción

Precalentamiento con gas

Llevando la carga a 540-870 oC, se pueden ahorrar 100 a

150 kWh/t y aumentar la velocidad de fusión 20-25%

Alta velocidad de fusión: dos crisoles con una unidad

de potencia

Está casi todo el tiempo conectado

El tiempo de horno desconectado para extracción de

escoria, sangrado y carga puede ser el 30% del total

Fusión 21

Horno de inducción

Refractarios

Sílice apisonada con una

«formaleta» de acero

La «formaleta» se puede

fundir con la carga o

extraer y reutilizar

Fusión 22

Horno de inducción

Refractarios

Fusión 23

Horno de inducción

Fortalezas

No requiere coque ni electrodos

Se puede producir un amplio abanico de materiales

Control fácil y rápido de la temperatura del metal líquido

Ajuste fácil de la composición química

Velocidad de fusión variable con facilidad

Buena performance ambiental, sin necesidad de alta

inversión en equipamiento

Fusión 24

Horno de inducción

Debilidades

Limitaciones en los materiales que se pueden cargar

Limitaciones en la realización de tareas metalúrgicas que

requieren de la interacción de la escoria con el metal

líquido

Defosforación

Desulfuración

Fusión 25

Horno de inducción

Tendencias recientes

Alta potencia

Automatización

Empieza a aplicarse

Extracción de humos

Sistema de extracción del revestimiento

Retroescoriado

Robot para muestreo y otras operaciones

Fusión 26

Horno de cubilote

Permite obtener un metal base útil, siempre que se

hagan los controles necesarios

Dos hornos del mismo diseño operados de la misma

forma puede proporcionar metales de diferentes

características

La calidad del metal de un horno dado puede variar

en el tiempo

Video

Fusión 27

Horno de cubilote

Fortalezas

Eficiencia térmica, en unidades grandes

Aceptación de una gran variedad de materiales de carga

Menor sensibilidad al nivel de oxidación de la chatarra

Variantes de diseño

Viento caliente: Bajo costo de fusión para grandes

producciones

Fusión 28

Horno de cubilote

Variables

Altura de cama

Caudal de aire soplado

Humedad del aire soplado

Temperatura del aire soplado

Relación coque-aire soplado

Relación coque-carga metálica

Humedad del coque

Calidad y tamaño del coque

Construcción del horno

Revestimiento

Carga metálica

Calidad y cantidad de los componentes no metálicos de la carga

Composición de la escoria

Desescoriado

Fusión 29

Horno de cubilote

Tipos

Con o sin refractarios

Con escoria ácida o básica

Soplo frío o caliente

Escoreo frontal o trasero

Con o sin enriquecimiento del aire con oxígeno

Fusión 30

Horno de cubilote

El factor determinante de la calidad del metal es el

tipo de escoria

Basicidad: (%CaO + %MgO)/SiO2

Basicidad<1: escoria ácida; >1 escoria básica

A mayor basicidad, menor contenido de azufre y

mayor contenido de carbono

Fusión 31

Horno de cubilote

Influencia de la escoria y la temperatura de sangrado

en los tenores de carbono y azufre

Fusión 32

Horno de cubilote

Debilidades

Alta generación de gas

Para tener una performance ambiental adecuada, hace

falta una inversión importante

Es conveniente tener equipamiento aguas abajo (proceso

Duplex)

Control de temperatura y composición química más complejo

Fusión 33

Horno de cubilote

Tendencias recientes

Extracción de humos por debajo de la carga

Viento caliente

Equipamiento para tratamiento de los gases

Cuba sin revestimiento (hornos grandes)

Alto nivel de automatización

Fusión 35

Comparación (ejemplo)

Planta nueva; 40 t/h; 16 h diarias; 4000 h/año. Cubilote de viento caliente; horno de

inducción sin núcleo de media frecuencia. Estudio de Kuttner, 2001. Costos en EEUU

Fusión 36

Tendencias (fundición nodular y fundición gris)

Argentina (Ricardo Velázquez, La industria de la Fundición en Argentina)

1980 20% inducción, 80% cubilote

2010 80% inducción, 20% cubilote

Brasil (Roberto de Deus)

2010 70% inducción, 30% cubilote

Fusión 37

Tendencias

Reemplazo de hornos de cubilote de viento frío por

hornos de inducción

El cubilote de viento caliente, como unidad de fusión

primaria, mantiene ventajas para grandes

producciones (100-200 t/día)

El horno eléctrico de arco sobrevive en los casos en que

está disponible, porque es un equipo ya amortizado

que tiene bajo costo de mantenimiento y no tiene

problemas ambientales importantes

Composición química 38

La definición más importante es la de los contenidos de carbono y de silicio

Se definen en función de

Espesor de pared mínimo y máximo de la pieza

Matriz deseada

Para una pieza dada

Si se desea matriz ferrítica: carbono más bajo y silicio más alto

Piezas finas

Mayor contenido de carbono y de silicio

Composición química 39

Espesor de pared (mm) Matriz deseada, en bruto de colada

Mínimo Máximo Predominio de perlita Predominio de ferrita

Carbono (%) Silicio (%) Carbono (%) Silicio (%)

3,2 3,2 4,00 3,75 3,95 4,00

6,3 3,70 3,75 3,65 4,00

12,7 3,50 3,75 3,35 4,00

25,4 3,20 3,75 3,15 4,00

50,8 3,05 3,75 3,00 4,00

101,6 o más 3,00 3,75 2,95 4,00

6,3 6,3 3,90 3,25 3,75 3,75

12,7 3,70 3,25 3,55 3,75

25,4 3,40 3,25 3,25 3,75

50,8 3,25 3,25 3,10 3,75

101,6 o más 3,20 3,25 3,05 3,75

Composición química 40

Espesor de pared (mm) Matriz deseada, en bruto de colada

Mínimo Máximo Predominio de perlita Predominio de ferrita

Carbono (%) Silicio (%) Carbono (%) Silicio (%)

12,7 12,7 3,85 2,75 3,70 3,25

25,4 3,55 2,75 3,40 3,25

50,8 3,40 2,75 3,25 3,25

101,6 o más 3,35 2,75 3,20 3,25

25,4 25,4 3,60 2,50 3,50 3,00

50,8 3,45 2,50 3,35 3,00

101,6 o más 3,40 2,50 3,30 3,00

50,8 50,8 3,60 2,10 3,40 2,75

101,6 o más 3,55 2,10 3,35 2,75

101,6 3,60 2,00 3,40 2,50

Composición química 41

Manganeso

Durante la solidificación, se segrega a los bordes de la

célula eutéctica

Allí puede formar carburo de manganeso, muy estable

y difícil de descomponer aún con un recocido a alta

temperatura

Además incrementa el contenido de perlita

Cuando se puede usar más silicio, se puede tolerar más

manganeso

La chatarra de acero aporta manganeso

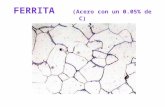

Composición química 42

Manganeso

Segregación en el borde de la célula eutéctica, con

formación de carburo

Ferrita

Perlita

Carburos

Grafito

Desulfuración 44

Para poder obtener fundición nodular la desulfuración hasta 0,02% S es un requisito básico

Los nodulizantes pueden utilizarse para esto, pero si el contenido de azufre es alto (por ejemplo, >0,04%) conviene hacer una desulfuración previa

Porque el costo es elevado

Porque se incorpora silicio al metal

El metal de cubilote ácido requiere desulfuración

Con carburo de calcio: 1 a 2% por cada 0,1% a bajar

Puede hacerse en un antecrisol con revestimiento básico

Desulfuración externa: para 3 a 5 t (en cantidades menores se pierde mucha temperatura), con agitado mecánico o gaseoso

Ejercicio 45

Utilizando la planilla de cálculo de carga,

preparar cargas con contenido creciente de

chatarra de acero y verificar los cambios que

ocurrirían en la composición del metal líquido

Ejercicio 46

Porqué el horno de inducción se convirtió en la

herramienta preferida para la preparación de

metal líquido en las fundiciones pequeñas y

medianas?

Lecturas adicionales

Madías, J.; «Alternativas para la obtención de metal líquido: cubilote, horno de inducción y horno de arco». COLFUN, Buenos Aires, Argentina, octubre de 2010 (presentación)

Asenjo, I.; Larrañaga, P.; Garay, J.; Sertucha, J..; «Influencia de la composición química de diferentes chatarras de acero sobre las propiedades mecánicas de la fundición con grafito esferoidal». Revista de Metalurgia del CENIM, Julio-Agosto 2011, pp. 307-318

Martín, A.; Madias, J.; «Influencia de las propiedades del coque sobre los parámetros metalúrgicos y el consumo de coque en el horno de cubilote». COLFUN 3, Tandil, Argentina, noviembre 2007

48